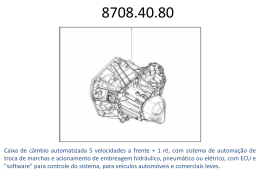

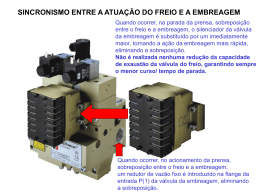

julho/agosto 2003 16 julho/agosto 2003 TÉCNICAS DE OFICINA O sistema com servo-assistência hidráulica logicamente faz a multiplicação da força aplicada segundo as leis da hidráulica. Este sistema evidencia muito mais a rigidez de acionamento do platô, já que as perdas por transferência de forças são mínimas. Nova geração dos motores EA 111. Dicas para trocar a correia dentada Esses motores, que começaram equipando o Golf 1.6, no início de 2001, foram desenvolvidos com o compromisso de oferecer elevados valores de torque e potência, baixo consumo, dirigibilidade, facilidade de manutenção e durabilidade N ada é tão bom que não possa ser melhorado, diz a sabedoria popular. E é com esse espírito que definimos e contamos a história do motor EA 111, lançado no Brasil junto com a linha 1997 do Gol como o mais potente da categoria. Na época, trazia inovações como o controle da marcha-lenta digital, usando um servomotor de atuação direta na borboleta, coletor de admissão de material plástico de elevada resistência mecânica e térmica (tecnologia que deu início ao uso desta solução em diversos motores aspirados fabricados no Brasil), injeção seqüencial, bomba d’água integrada ao bloco com acionamento direto pela correia dentada, configuração de câmara de combustão com desenho que beneficia a eficiência volumétrica e a de combustão, entre muitas outras novidades para a Volkswagen e para os motores brasileiros, em geral. Tudo isto nasceu junto com uma das mais modernas fábricas de motores do mundo, instalada em São Carlos (SP). Do final da década de 1990 para cá, muitas novidades se sucederam: do pioneiro 1.0 litro de 8 válvulas, veio a versão de 16V e outra, movida a álcool. Posteriormente, foi lançado o potente motor turbo, seguido pela versão 1.6 litro com balancins de rolamento e acelerador eletrônico para equipar o Golf. Este deu origem às versões 1.0 de 8 e 16 válvulas, utilizados atualmente no Gol, Parati e, mais recentemente, no Polo 1.0 (o modelo também utiliza o motor 1.6 do Golf). Atualmente, a fábrica de São Carlos produz, além das versões EA 111, toda a linha de motores EA 113 usada no Brasil, como o 2.0 litros do Golf e Polo, e os potentes 1.8 de 20 válvulas, turbo, do Golf, de 180 cv. Desmembramento do pedal da embreagem Analisando as peças do sistema de acionamento Novidades como comando de válvulas que atua sobre balancins de rolamento e acelerador eletrônico, fazem parte da tecnologia da nova geração de motores EA 111 ço, evitando a fácil solução de concentração de material fundido em diversas partes. O resultado final do conjunto do motor montado foi excelente: 104,5 kg de peso do EA 111, contra 106 do EA 113 com bloco de alumínio, portanto, 1,5 kg mais leve do que o antecessor, alemão. Mancais de rolamentos nos balancins e sistema de gerenciamento com acelerador eletrônico que comanda a abertura da borboleta em função do torque exigido A nova geração de motores EA 111 foi desenvolvida visando a aplicação, nas versões transversais (Golf e Polo) e longitudinais (versões 1.0 litro do Gol e da Parati). Para isto, foram necessários novos estudos de flange de acoplamento, além de motor e transmissão adequados a esses tipos de aplicações. O projeto do bloco do motor foi dimensionado para aplicações de 1.0 litro com 67,1 mm de diâmetro dos cilindros, a 1.6 litros com 76,5 mm. Outro dado importante a ser observado no projeto do bloco deste motor, foi o cuidado com a redução de peso, pois, na versão 1.6 litro, o objetivo era substituir o antecessor, utilizado no Golf, que possuía bloco fundido numa liga de alumínio. Para isto, foi necessário especial preocupação no desenho de cada detalhe deste novo bloco para não ganhar peso. Abusou-se da utilização de nervuras de refor- 5 O bloco do motor tem muito da tecnologia empregada na versão turbo do EA 111: liga de ferro fundido com titânio O desenho dos pistões foi outro grande desafio. Era necessário um desenho nas câmaras de combustão e nos dutos de admissão e escape que, combinado com a utilização de grandes câmaras de circulação de líquido de arrefecimento, tornasse possível aplicar a maior taxa de compressão entre os motores a gasolina da Volkswagen do Brasil – 11,5:1 nas versões 1.0 litro; e 10,8:1 nas versões 1.6 litro que, neste caso, dispensou a adoção de um sistema específico de arrefecimento para os pistões através de óleo lubrificante (em função da taxa de compressão das versões 1.0, este sistema foi adotado nestes motores). Isso tem especial importância, pois, quando é possível a utilização de taxas de compressão mais elevadas, obtémse melhores desempenho e consumo específico de combustível em cargas parciais, conseqüência da melhor eficiência de combustão e do rendimento térmico. Os pistões apresentam desenhos específicos para cada versão de motor Cabeçote – É neste componente que encontraremos o maior número de inovações mecânicas. O cabeçote tem grande importância na eficiência volumétrica dos cilindros, dissipação térmica e rendimento mecânico do motor. Quem, na oficina, não passou por uma situação como esta: depois do cliente autorizar a troca dos componentes da embreagem, e do fornecedor de peças indicar um kit de reparos, remove-se a transmissão, retira-se o sistema de embreagem antigo, limpa-se todas as contra-peças e faz-se a montagem. Tudo pronto, pisa-se na embreagem e descobre-se que o pedal está duro. E agora? Como já mencionamos, deve-se, primeiro, compreender porque fazemos um reparo no sistema de embreagem, entendendo qual é a reclamação do cliente. Vamos partir do princípio: se o cliente reclama que a “embreagem está pesada” devemos começaer analisando as possíveis causas desta reclamação. Como já vimos, temos todo o mecanismo de multiplicação e de transferência da força aplicada no pedal e temos a força de acoplamento do platô com o disco. Neste caso, é importante sabermos, inicialmente, como está o funcionamento do sistema de embreagem. Para isso é fundamental responder as seguintes perguntas: Existe algum sintoma de dificuldade de engrenamento das marchas? Existe algum sintoma de patinação da embreagem? A regulagem do pedal da embreagem está em ordem? Uma boa viagem de experiência e um teste de patinação ajudarão a encontrar as respostas. O teste de patinação consiste no seguinte: 1 - Dê uma volta de uns 10 quilômetros para que o motor, a transmissão e o sistema de embreagem atinjam a temperatura normal de funcionamento. 2 - Pare o veículo numa pista plana, acione o freio de estacionamento e engate a terceira marcha. 3 - Ao mesmo tempo, acelere bruscamente e solte o pedal da embreagem. 4 - Nesta condição o motor deve deixar de funcionar instantaneamente, caso contrário, o sistema de embreagem estará patinando. Atenção: o teste de patinação não deve ser repetido mais de três vezes, pois há o risco de danificar o sistema. 0 a 10 mm Em geral, num carro Volkswagen, o pedal da embreagem deve estar alinhado com o pedal de freio ou até 10 milímetros mais baixo As câmaras de combustão no cabeçote possuem um desenho que favorece a realização do swirl (uma espécie de redemoinho que acontece no interior dos cilindros durante o tempo de admissão) Se tudo estiver bem com o funcionamento da embreagem, caracterizamos um problema de acionamento do pedal por dificuldade de movimentação do mecanismo e teremos que fazer alguns testes e verificações antes de trocar o conjunto de platô e disco. Observe: 12345678910 11 - Trava de segurança Cabo da embreagem Trava do pedal Pedal da embreagem Mola tensora Bucha Eixo dos pedais Suporte dos pedais Alavanca do garfo de embreagem Suporte do garfo de embreagem Suporte do cabo de embreagem Inicialmente, remova o cabo de embreagem e verifique se o pedal se movimenta facilmente, sem folgas laterais ou com asperezas. Para o exame do cabo, este deve ser curvado conforme a foto, empurrado para dentro da capa com uma das mãos nas duas extremidades. A extremidade que estiver extraída deve ser empurrada para dentro durante o teste. Nesta condição, o cabo deve deslizar leve e suavemente. Caso isto não ocorra, deve ser prontamente substituído. Atenção: no mercado paralelo de peças, encontramos cabos de construção mais antigos que, para serem aplicados, exigirão a troca da alavanca de embreagem por outra mais curta para permitir a montagem. Esse procedimento diminui a alavanca, que, por sua vez, exigirá mais força no pedal para acionamento do sistema. Se o cabo e o pedal estiverem em ordem, devemos observar o garfo de embreagem e a luva-guia do rolamento de debreagem. Para que a análise seja possível, a transmissão deve ser removida conforme esta seqüência: Posição de travamento da regulagem da embreagem Desde a introdução da Geração III, é utilizada uma nova alavanca de embreagem no garfo, inclusive na linha Santana Inicialmente, verifique o deslizamento do rolamento de debreagem sobre a luva-guia. Este movimento deve ocorrer de forma suave e sem asperezas. Remova o rolamento e examine a luva-guia. O atrito do rolamento de debreagem com a luva-guia desgastada causa o aparecimento de uma alta força de resistência no pedal. Sempre que for removido, este componente deve ser substituído. O garfo, por sua vez, não deve apresentar desgaste irregular nos pontos de contato com o rolamento. O garfo com um dedo mais gasto do que o outro, força o rolamento contra a guia, provocando deslocamento lateral, o que desalinha o rolamento. Garfo nesta condição deve ser necessariamente substituído. A falta de alinhamento entre o platô e o rolamento de encosto da embreagem, também provoca desgaste irregular na mola, membrana do platô. Caso os dedos do garfo da embreagem estejam em ordem, este deve ser desmontado e limpo para nova montagem com a lubrificação adequada. Aplique graxa de lítio com dissulfeto de molibdênio nos pontos indicados pelas setas. Antes de fazer a montagem dos componentes, limpe o compartimento de embreagem. O rolamento de debreagem deve ser limpo somente com um pano seco e nunca deve ser lubrificado para trabalhar sobre a guia. Aplique uma leve camada de graxa universal no estriado da árvore primária. Por último, instale o anel-trava do garfo, de forma que a distância entre a parte externa do anel-trava e o encosto da bucha espaçadora de borracha com a bucha plástica (medida “A”) seja de 18 mm a 18,3 mm. Esta distância é obtida com o posicionamento avançado ou recuado do anel-trava. Atenção: esta regulagem de posicionamento da trava determina a carga de acionamento do garfo de embreagem. Medidas menores exigirão mais força de acionamento e medidas maiores produzirão folgas de trabalho, causando instabilidade e ruídos durante o funcionamento do sistema. O uso de Peças Originais garante a qualidade deste reparo. Continua na próxima edição julho/agosto 2003 4 julho/agosto 2003 17 PECA CERTO Embreagem: o detalhe que faz a diferença O sistema de embreagem transmite a energia do motor para o sistema de transmissão. Isso exige a multiplicação do esforço do motorista sobre o pedal para interromper ou dar seqüência ao fluxo de transmissão de forças para as rodas A função do sistema de embreagem é acoplar e desacoplar o fluxo de torque do motor para as rodas motrizes e proporcionar a transferência de energia de forma progressiva, sem propagar as vibrações funcionais do motor e do sistema de transmissão. Para isso, cada modelo de veículo possui um sistema de embreagem ideal, cujo dimensionamento é estabelecido em função da potência e torque do motor, do peso máximo do veículo com plena carga, das relações de transmissão (principalmente a primeira e segunda marchas e diferencial), do tipo de utilização, do raio dinâmico do pneu e da vida útil projetada. São esses dados principais que determinam o diâmetro da placa de pressão do platô, sua massa, o tipo de disco a ser utilizado, o material de atrito a ser empregado etc. O acerto da definição é confirmado por meio de testes em protótipos, máquinas especiais e dinamômetros. O trabalho do sistema de embreagem é realizado através dos comandos do motorista. A este cabe identificar o momento em que o fluxo de força deve cessar; comandar as trocas das marchas e, de forma progressiva, providenciar a recuperação do fluxo de força para a transmissão. Dito desta forma, tudo parece muito simples. Porém, a carga de retenção do disco que, dependendo do modelo, ultrapassa 400 kg, deve ser interrompida e acoplada sem exigir elevado esforço e habilidade do motorista. Para se ter uma idéia da dimensão do trabalho realizado pelo condutor do veículo e pelo sistema de embreagem, estamos falando de três ou quatro acionamentos da embreagem por quilômetro rodado no regime urbano. Em geral, conforme alguns testes nesta condição intensa realizados pela Volkswagen, em conjunto com seus fornecedores, observa-se mais de 170 mil acionamentos de embreagem após o veículo rodar 50 mil quilômetros. Um sistema de embreagem deve apre- Embreagem acoplada O sistema de embreagem com mola-membrana, mais conhecida como chapéu-chinês, é o mecanismo de transmissão de força entre o motor e a transmissão mais utilizado atualmente pela indústria automobilística. Sua vantagem é ser leve, compacto e garantir a manutenção da força de acionamento constante durante toda a vida útil do platô sentar robustez e estabilidade funcional necessários para atender a esse regime, sem comprometer o conforto do motorista. Como o pedal atua sobre a embreagem Cilindro principal No sistema hidráulico, a pressão do pedal força o óleo a penetrar no cilindro servo, o qual aciona o anel de impulso Embreagem acionada Cilindro Êmbolo servo No sistema mecânico, o pedal está ligado à embreagem por meio de tirantes e alavancas ou por um cabo e alavancas O comportamento funcional de um sistema de embreagem que garante a troca de marchas sem dificuldades, isenta de deslizamentos e força de acionamento do pedal conforme a liberada pela fábrica (em média o valor de acionamento está entre 80 e 100 Newtons força), deve ser mantido por toda a vida útil do sistema, dependendo, logicamente, das condições de uso do veículo. Os sistemas de acionamento podem ser o mecânico – que utiliza cabos, alavancas e/ou tirantes – ou com servoassistência hidráulica. O primeiro sisNo Gol, Parati e tema tem a função Saveiro Geração III, introduziu-se de, mecanicamenum batente no pedal que te, multiplicar o determina o fim de curso do esforço do motomecanismo. Essa providência, eliminou a interferência do rista para vencer a tapete, que impedia o curso de carga de retenção acionamento total da embreagem do platô. É importante entender que num sistema de embreagem de uma transmissão mecânica, existem duas cargas de trabalho que devem ser vencidas: a de acionamento do mecanismo que multiplica e transfere o esforço e movimento do pedal para o sistema de embreagem; e de acionamento do platô propriamente dita. Assim, fica fácil compreender que nem sempre quando o pedal de embreagem apresenta difícil acionamento (fica duro), significa que o platô está rígido. Pode ser que o mecanismo de acionamento apresente algum desalinhamento, dificuldade de articulação ou perda de lubrificante em algum ponto importante da transferência e de multiplicação da força aplicada sobre o pedal. A B C D E F G Platô Disco Rolamento Volante Eixo piloto Virabrequim Rolamento guia do eixo piloto A força aplicada sobre o pedal é multiplicada pela alavanca do próprio. Ao acionar o cabo de embreagem, a alavanca de embreagem faz nova multiplicação de força para vencer o mecanismo do garfo de acionamento que deslocará o rolamento da embreagem que desliza sobre uma luva, até atingir as molas da membrana O cabeçote do motor EA 111 foi desenvolvido com a preocupação de oferecer a mínima resistência ao fluxo de enchimento, proporcionando um valor de swirl (movimento da massa gasosa que, ao entrar nos cilindros, faz a mistura girar em torno do seu eixo). Esse efeito é da maior importância para a eficiência volumétrica, a homogeneização da mistura e o arrefecimento da câmara de combustão. Tais fatores contribuíram para a excelente velocidade de combustão e a conseqüente possibilidade de utilização de uma taxa de compressão tão elevada. Para o acionamento das válvulas, utilizou-se um novo conceito denominado RSH (do alemão R ollenss chlepph h ebel que significa balancins acionados através de roletes). O sistema reduz a resistência mecânica a ser vencida para o acionamento das válvulas, o que contribui para redução das perdas mecânicas do motor, otimizando o rendimento térmico A grande vantagem do sistema de acionamento RSH é a menor perda de potência por atrito, uma vez que os cames da árvore comando das válvulas não são arrastados sobre os tuchos: deslizam sobre um rolamento. A melhor eficiência mecânica auxilia a redução do consumo do motor nas cargas parciais. Outro resultado que se consegue com este sistema de acionamento das válvulas foi a possibilidade de melhor distribuição da massa do cabeçote e melhorar ainda mais a dissipação térmica através do cabeçote, em função dos menores alojamentos dos tuchos do que no sistema convencional. Isso proporciona a utilização de câmaras de circulação de líquido de arrefecimento maiores o que, certamente, permitirá a utilização de maiores volumes de líquido no cabeçote, contribuindo também para a utilização de uma taxa de compressão mais elevada. Nas versões com taxa de 11,5:1 foi adotado um jato permanente de óleo lubrificante na parte interna da cabeça dos pistões. O injetor de óleo para a parte interna da cabeça do pistão está próximo ao mancal de munhão da árvore de manivelas Outra grande vantagem do sistema RSH é a maior liberdade de projeto que oferece para determinar parâmetros básicos como levante máximo das válvulas e ângulo de permanência. Em um sistema convencional de acionamento de válvulas, o ângulo total de permanência das válvulas de admissão, bem como o seu levante máximo, são limitados pelos valores de aceleração atingidos no trem de válvulas. Acelerações muito elevadas implicam valores inaceitáveis de esforços nos mancais, fadiga das molas, vibração e ruídos, sem falar na possibilidade de flutuação. Sistema RSH de acionamento das válvulas As polias das árvores de comando das válvulas possuem dois furos, cujo diâmetro é menor do que os demais. Esses furos serão usados para sincronizar as árvores de comando que devem se alinhar com outros dois, posicionados na tampa de válvulas. Nesta condição, as válvulas estão posicionadas com o primeiro cilindro em compressão. A tampa do cabeçote é fundida em alumínio e incorpora as capas dos mancais da árvore de comando das válvulas. Este sistema exige que que a usinagem dos mancais do comando seja executada com a tampa montada. Porém, elimina o processo posterior, que seria a montagem das cinco capas dos mancais, o que facilita a manutenção com menor tempo de reparos. Os furos das polias dos comandos devem se alinhar com outros existentes na tampa de válvulas Remoção da correia A tampa do cabeçote dos motores EA 111 RSH integra as capas dos mancais de comando das válvulas Atenção: para montagem das tampas no cabeçote deve-se usar a junta líquida correta. Para os motores de 8 válvulas, a junta líquida original AMV 188001/02. Para o motor de 16 válvulas, a junta líquida D188003/A1. Atenção: antes de remover as correias é necessário marcar o sentido de giro das mesmas. 1 - Para remover a correia dentada deve-se, primeiro, girar a árvore de manivelas, até que se posicione na condição de sincronismo (primeiro cilindro na posição de ponto morto superior - 0º), e remover a polia da correia Poly V. Sincronismo do motor O motor de 16 válvulas possui duas correias dentadas: uma para sincronizar a árvore de manivelas com a árvore de comando da admissão, outra para sincronizar o movimento do comando de admissão com a árvore de comando de escape. O tucho hidráulico de menores dimensões torna possível usar câmaras de circulação de líquido de arrefecimento maiores O sistema RSH dá maior liberdade para obtenção destes resultados. Seu dimensionamento permite conseguir melhorias através da relação de movimento entre o balancim e a válvula e entre o came e o diâmetro do rolamento. Observa-se nesta construção, dois tensores: um para a correia dentada principal (maior) e outro para a correia dentada das árvores de comando (menor) Na polia da correia Poly V há uma marca que deve se alinhar com a referência de 0° da proteção plástica. Nesta condição, a marca de 0° no volante do motor também deve coincidir com a referência da carcaça da transmissão julho/agosto 2003 18 julho/agosto 2003 TÉCNICAS DE OFICINA 2 - Agora, alinhe os furos de sincronismo na tampa de válvulas com os furos das polias das árvores de comando. 6 - Observe que a polia Poly V deve ser removida e o parafuso, reinstalado para garantir o posicionamento da polia dentada da árvore de manivelas. Observe que a flange dianteira possui uma marca que indica 2V e outra que indica 4V (corresponde a quantidade de válvulas por cilindro). O dente chanfrado da polia dentada da árvore de manivelas deve indicar a posição 4V, conforme a figura. PERFIL 9 - Remova o tensor da correia. 3 – Gire a polia tensora através do sextavado interno 1 no sentido horário, até que o ponteiro se alinhe com a marca de referência. 3 Jorge Lettry grava o rugido do Puma Parte da história do automóvel no País, ele leva ao vídeo algumas de suas recordações para aficionados de esportivos como o Puma. Difícil é fazê-lo parar de contar o que sabe. E como sabe... Por Denilson Vasconcelos Um detalhe dos pinos em “L” que devem ser construídos 10 - Remova a polia do comando de admissão, juntamente com a correia dos comandos. Fotos: Eduardo César 3 - A posição deve ser garantida com dois pinos auxiliares de sincronismo que devem ser introduzidos nos furos das polias até que se encaixem com os furos de referência na tampa de válvulas. 4 – Aperte o parafuso com a mão e regule a tensão da correia, girando o tensor no sentido anti-horário, até que o ponteiro do tensor se alinhe com a marca de referência e aperte a porca de fixação com 20 Nm. Instalação 7 - Em seguida, solte o tensor e remova a correia principal. Atenção: posicione todos os pistões no meio do curso, girando a árvore de manivelas 45º no sentido anti-horário. Este cuidado evitará que as válvulas toquem os pistões durante o sincronismo. 1 - Na instalação da correia, montea juntamente com a polia do comando de admissão, de maneira que seja instalada com os furos de referência alinhados entre si. Mantenha o pino L na polia de escape. A posição de sincronismo será garantida pelos pinos em L. 5 - Agora, basta instalar a correia principal, mantendo a posição de primeiro cilindro, e regular a tensão de trabalho através do tensor, regulando a posição do ponteiro no fundo da fenda de referência. 4 - As ferramentas devem ser feitas conforme as seguintes dimensões indicadas na ilustração: 8 - Agora, solte o parafuso da polia do comando de admissão para, em seguida, soltar a regulagem do tensor da correia das árvores de comando. v (vv) • Material = aço SAE 1045 1 jogo = 2 peças • Ferramenta P-100 5 - Agora solte o parafuso da polia da correia Poly V e remova-a. 2 - Feito isso, instale o tensor da correia das árvores de comando. 6 - Em seguida, gire a árvore de manivelas duas voltas, até que a posição de sincronismo seja novamente retomada. Confira se os pinos L podem ser montados e se a tensão das correias está nas posições indicadas pelos respectivos ponteiros dos tensores. Caso necessite, refaça as regulagens. por concessionárias como Sabrico e Bruno Tress. Mas o vôo de longo alcance, ele deu ao deixar a oficina que mantinha na rua Butantã, na década de 50, onde dava manutenção a veículos como o Dono de enorme acervo em vídeo, Lettry exibe seu mais recente Porsche e convivia trabalho, sobre o Puma com nomes que fizeram a história do aucara é de alemão, o sobrenome, tomobilismo de competição no País. afrancesado. Mas, embora não Primeiro, para a área de engenharia pareça, Jorge Lettry é italiano. experimental da Vemag, trampolim Nascido na pequena Ivrea, para armar uma equipe e fazer o que perto de Turim, chegou aqui, mais gostava: automobilismo de menino, no início dos anos 30, competição. Depois, na Lumimari e parece que, ao vaciná-lo, usaram (que se transformou em Puma Veíagulha de vitrola, pois ele fala mais culos e Motores Ltda), ao lado de do que a maioria dos italianos. Dono gente como Luiz Roberto Alves da de uma fantástica memória, se a Costa, Milton Masteguim, Mário gente deixar, a conversa começa na César de Camargo Filho, o Marinho, segunda-feira de manhã, avança Rino Malzoni e Anísio Campos. pela tarde, entra pela madrugada e Gasolina nas veias só acaba no final de semana. E ainda Na conversa com Jorge Lettry é imsobra assunto. possível uma viagem linear. Ele pega Deu para sentir o jeito Lettry de atalhos, parando um pouco para falar ser em três longas entrevistas – as da aventura que era pilotar um carro, duas últimas, a pretexto de registrar, ou assistir as competições, no autódroum de seus mais recentes trabalhos, mo de Interlagos, 50 anos atrás. Ou a fita de vídeo “Puma e sua Histó- para mergulhar no cipoal de improviso ria”, na qual ele mostra um pouco da que marcou a implantação das primeisaga de um dos maiores sucessos ras montadoras, nos anos 50/60. Ou, brasileiros no universo dos carros ainda, para lembrar de pilotos que viu esportivos, apreciado aqui e no es- brilhar no circuito da Gávea, no Rio, trangeiro. nas corridas de rua como na Avenida A fascinação pelo automóvel, Centenário, em Salvador (BA) e de ouLettry exibe desde criança, o que o tros que viu nascer em Interlagos, a levou a pegar estrada diferente da exemplo de Emerson Fittipaldi, Nelson tradição familiar, que é a hotelaria. Piquet, Ayrton Senna... Nessa levada, tomou parte na nasDe volta à estrada principal, Jorcente indústria automobilística bra- ge evoca os anos 60, quando comansileira, primeiro, com um pé no dava uma equipe formada por gente estreante Fusca, ao fazer o curso na com gasolina nas veias. Gente que escola técnica da Brasmotor, que fin- fazia misérias na preparação de mocou as bases da montagem do carro tores e nas pistas, com resultados no País, passando posteriormente para lá de proveitosos para a imagem A do DKW Vemag. Gente capaz de façanhas como criar o Puma GT, que encantou o público e a imprensa especializada no V Salão do Automóvel, em 1966, mesmo ano do estabelecimento do primeiro recorde brasileiro e sul-americano de velocidade (214,47 km/h), com o Carcará, em junho, no início da Rio-Santos. Projeto idealizado por Lettry, com o nome original Arpoador, o Carcará alçou vôo embalado pelas mãos de craques como Anísio Campos e Rino Malzoni, no desenho, e Miguel Crispim Ladeira, na preparação do motor DKW de 1000 cc que desenvolvia 50 hp, transformados em 104 hp. Essas e outras histórias estão no vídeo produzido, dirigido e narrado por Lettry. Em “Puma e sua História”, ele alinha depoimentos de per- sonagens envolvidas com o empreendimento e imagens da Puma, que produziu o fora-de-série de maior sucesso do Brasil. Foram produzidos 135 Puma GT entre 1966 e 1967 com motor DKW. À partir de 1968, o modelo ganhou mecânica VW. Juntando-se as fases paulista e paranaense, foram fabricados mais de 23 mil veículos, vendidos no Brasil e exportados para 50 países. Em formato VHS, o vídeo de 86 minutos tem a locução do próprio Lettry que amarra os quatro segmentos, da gênese do Puma, na Fazenda Chimbó, em Matão (SP), onde Rino (Gennaro) Malzoni criava e produzia carros de competição nos anos 60, passando pelas mudanças na empresa, nas décadas de 70 e 80 (em 1986 a marca passou para a Araucária Veículos, de Curitiba/PR), até o ocaso, em 1994, na fase paranaense da Alfa Metais. A boa aceitação da fita (no espaço de duas horas, vimos o autor receber várias ligações com pedidos) mexeu com Jorge Lettry em seu recolhimento na cidade de Atibaia (SP). E ele já começa a pensar em novos projetos. Ele também dispõe dos vídeos com as “Flechas Prateadas”, Uirapuru e o III Encontro de Carros Antigos, em Águas de Lindóia Serviço O vídeo “Puma e sua História” custa R$ 50,00 e pode ser adquirido com o autor, pelo telefone (11) 4412-5609.

Download