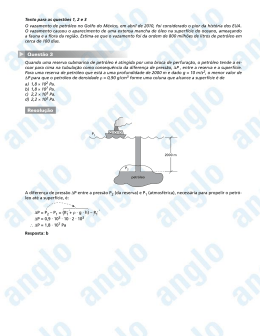

Universidade Federal de Pernambuco Centro de Tecnologia e Geociências Curso de Especialização em Engenharia de Instrumentação Detecção de vazamentos em tubulações de gás pelo método de transitório de pressão utilizando CLP e sensores Bruno Alexander Felix Bezerra Orientador: Prof. Maurício Marques da Trindade, MSc Monografia apresentada a Universidade Federal de Pernambuco como parte dos requisitos para obtenção do Certificado de Especialista em Engenharia de Instrumentação Recife, 2008 1 Resumo Detecção de vazamentos em tubulações de gás pelo método de transitório de pressão utilizando CLP e sensores Bruno Alexander Felix Bezerra Março/2008 Orientador: Prof. Maurício Marques da Trindade, MSc Área de concentração: Eletrônica Palavras-chaves: CLP, transitório de pressão, detecção de vazamento. O sistema de detecção de vazamentos integra uma das funcionalidades da automação de tubulações. Esta automação vem sendo feita através de sistemas supervisórios, que monitoram e realizam o controle em tempo real com controladores lógicos programáveis, sensores e atuadores distribuídos ao longo da tubulação. Dados de pressão, vazão ou emissões acústicas são enviados por estes sensores e de acordo com uma determinada técnica o vazamento é determinado. Entre as técnicas existentes de detecção temos a inspeção, a determinação direta de vazamento de acordo com os dados fornecidos pelos sensores e a determinação indireta do vazamento através do processamento dos dados através de algoritmos que utilizam técnicas estatísticas, reconhecimento de padrões e modelos de dinâmica dos fluídos. Este trabalho descreve um estudo da técnica de detecção de vazamentos por transitório de pressão em uma tubulação de gás. Com esta finalidade foi construído um protótipo de tubulação de PVC de 1” de diâmetro com 5,56 metros de comprimento. Foram instalados dois transdutores de pressão nas extremidades da tubulação e estes enviam seus sinais para um CLP (controlador lógico programável). Os vazamentos foram provocados em orifícios localizados em conexões tipo “T” na tubulação. O CLP detecta o vazamento quando a pressão medida nos transdutores cai um certo valor e a localização é calculada através das diferenças de tempo de inicio dos transitórios em cada transdutor. Os resultados experimentais mostraram que é possível a detecção do vazamento, porém sua localização não foi obtida devido à pequena diferença de tempo entre os transitórios medidos nesta tubulação. 2 Índice de figuras Fig. 1 Gasodutos brasileiros e conexões com países sul-americanos............................................................9 Fig. 2 Métodos de detecção de vazamentos.................................................................................................17 Fig. 3 transitórios obtidos por BUIATTI.....................................................................................................19 Fig. 4 Arranjo experimental de BUIATTI...................................................................................................19 Fig. 5 Localização do vazamento.................................................................................................................20 Fig. 6 transitório obtido por BRAGA..........................................................................................................20 Fig. 7 Arranjo experimental de MACIAS....................................................................................................21 Fig. 8 transitório obtido por MACIAS para um escoamento contínuo........................................................22 Fig. 9 Estrutura do CLP...............................................................................................................................28 Fig. 10 Interface de ajuste de entrada..........................................................................................................30 Fig. 11 Current sinking e current sourcing……………………………………………………………......31 Fig. 12 Interface de ajuste de saída..............................................................................................................32 Fig. 13 Ciclo de execução do CLP...............................................................................................................34 Fig. 14 CLP SIMATEC S7-200..................................................................................................................36 Fig. 15 Ambiente de programação do STEP7-MicroWin...........................................................................37 Fig. 16 Módulo de expansão analógico EM 235.........................................................................................39 Fig. 17 Diagrama de blocos do circuito de entrada do EM 235..................................................................41 Fig. 18 Formato da palavra de dados da entrada do EM 235......................................................................42 Fig. 19 Diagrama de blocos da saída do EM 235........................................................................................43 Fig. 20 Formato da palavra de dados da saída do EM 235..........................................................................43 Fig. 21 IHM TD200.....................................................................................................................................44 Fig. 22 Conexão entre o TD200 e o CLP....................................................................................................44 Fig. 23 Transdutor de pressão do modelo 1503A02EZ60BARG................................................................46 Fig. 24 Piezoresistor em substrato de silício................................................................................................48 Fig. 26 Piezoresistores difundidos em diafragma de silício.......................................................................49 Fig. 27 Loop de corrente de 4 a 20 mA......................................................................................................50 Fig. 28 Diagrama de blocos do ensaio de detecção de vazamentos...........................................................51 Fig. 29. Fotos do arranjo experimental........................................................................................................52 Fig. 30 Fluxograma da detecção e localização de vazamento....................................................................54 Fig. 31 Fluxograma da cálculo da velocidade............................................................................................55 Fig. 32 Arranjo experimental para cálculo da velocidade.........................................................................57 Fig. 33 Gráfico pressão x tempo sem presença de vazamento....................................................................58 Fig. 34 Gráfico pressão x distância do ponto de medição para o compressor............................................59 Fig. 35 Gráfico pressão x tempo mostrando o transitório para diâmetros de furos diferentes....................60 Fig. 36 Transitório de pressão medido simultaneamente.............................................................................61 Fig. 37 Transitório de pressão medido simultaneamente com taxa de 100 amostras/segundo....................62 Fig. 38 Estimativa do comprimento da tubulação.......................................................................................64 3 Índice de tabelas Tabela 1. Características dos gasodutos brasileiros em operação...............................................................10 Tabela. 2 Expressões aplicáveis ao cálculo do coeficiente de perda de carga............................................13 Tabela. 3 Valores típicos do coeficiente de perda de carga e da rugosidade..............................................14 Tabela. 4 Comprimentos equivalentes, em metros, para conexões ou peças especiais de PVC................15 Tabela. 5 Comparativo entre os métodos detecção de vazamentos.............................................................25 Tabela. 6 Linguagens de programação de CLP...........................................................................................35 Tabela. 7 Características da CPU 222 ........................................................................................................37 Tabela. 8 Módulos de expansão do S7-200.................................................................................................38 Tabela. 9 Características do módulo analógico EM 235.............................................................................39 Tabela. 10 Configurações das entradas analógicas......................................................................................40 Tabela. 11 Características das entradas do módulo EM 235......................................................................41 Tabela. 12 Características da saída do módulo EM 235.............................................................................42 Tabela. 13 Características técnicas do transdutor utilizado.........................................................................46 Tabela. 14 Duração do transitório para cada furo.......................................................................................60 Tabela. 15 Duração dos tempos envolvidos no processo...........................................................................62 Tabela. 16 Estimativa das diferenças de tempo entre os transitórios.........................................................63 4 Conteúdo 1. Introdução ........................................................................................................ 7 1.1 Objetivos.....................................................................................................................6 1.2 Motivação....................................................................................................................7 1.3 Gasodutos....................................................................................................................8 1.3.1 Gasodutos no Brasil...........................................................................................9 16 Escoamento em condutos forçados.........................................................................11 1.4.1 Perda de carga..................................................................................................12 1.5 Principais métodos de detecção de vazamentos....................................................16 1.5.1 Métodos diretos................................................................................................17 1.5.2 Métodos indiretos.............................................................................................23 1.5.3 Comparação entre os métodos de detecção de vazamentos.............................24 Considerações Finais..................................................................................................... 26 2.Tecnologias disponíveis.........................................................................27 2.1 Controlador lógico programável.............................................................................28 2.1.1 Estrutura do CLP................................................................................................28 2.1.2 Funcionamento do CLP.....................................................................................33 2.1.3 CLP utilizado: SIEMENS S7-200.....................................................................36 2.2 Transdutor de pressão.............................................................................................45 2.2.1 Transdutor de pressão utilizado: PCB série 1500..............................................46 2.2.2 Funcionamento do transdutor............................................................................47 2.2.3 Ligação em loop de corrente.............................................................................49 Considerações finais.......................................................................................................50 3. Realização de ensaio e resultados obtidos .......................... 51 3.1 Montagem do protótipo...........................................................................................51 3.2 Objetivo do ensaio....................................................................................................52 3.3 Programação do CLP..............................................................................................53 3.4 Procedimento experimental.....................................................................................55 3.5 Análise dos resultados obtidos.................................................................................58 3.5.1 Caracterização da linha......................................................................................58 3.5.2 Transitório de pressão.......................................................................................59 3.5.3 Localização do vazamento...............................................................................61 Considerações finais.......................................................................................................64 4. Conclusões, melhorias possíveis, trabalhos futuros... 66 4.1 Conclusões.................................................................................................................66 4.2 Melhorias possíveis e trabalhos futuros ................................................................ 67 Apêndice A Projeto de tubulação de gás..........................................................68 Apêndice B Gráficos obtidos no ensaio.............................................................69 Apêndice C Programas desenvolvidos .............................................................. 72 Apêndice D Esquema elétrico para ligação dos transdutores..........................74 Apêndice E Telas do TD200................................................................................75 Referências............................................................................................................76 5 1. Introdução Nesta monografia é proposto um estudo que tem como objetivo a aplicação do controlador lógico programável em sistemas de detecção e localização de vazamentos em tubulações de gás. Para isto foi realizado um ensaio em um protótipo de tubulação de PVC, onde o fluído de trabalho é o ar comprimido fornecido por um compressor. Para realização do ensaio, o método de detecção de vazamentos utilizado será o de análise do transitório de pressão. Para utilizar este método é necessário que a pressão na tubulação seja medida por transdutores de pressão e monitorada para que o transitório possa ser percebido. Cabe ao CLP receber e monitorar os dados da medição de pressão e decidir se ocorreu ou não o vazamento. Neste capitulo inicial alguns aspectos teóricos serão abordados, como as características dos gasodutos, como se comporta o escoamento de um fluído neste tipo conduto fechado e os principais métodos de detecção de vazamentos. 1.1 Objetivos O objetivo desta monografia é avaliar a técnica de transitório de pressão na detecção e localização de vazamentos. Para implementá-la serão utilizados o CLP (controlador lógico programável) e transdutores de pressão. Portanto, deve ser realizado um estudo sobre o método de detecção escolhido e de como o CLP deve realizar o controle do sistema de acordo com os dados de pressão fornecidos pelos transdutores. Objetivos específicos: • Projeto de um protótipo de tubulação de gás. • Construção do protótipo para realização de um ensaio. • Implantação de um sistema de detecção de vazamentos. • Estudar o comportamento de gases em tubulações em operação normal e na presença de vazamentos através da observação desses fenômenos. 6 • Estimar as constantes de tempo associadas ao processo. • Através da utilização de transdutores de pressão aplicar o método de detecção por transitório de pressão e obter a detecção e localização do vazamento na tubulação. • Realizar a automação do sistema utilizando um CLP (controlador lógico programável). Os sinais recebidos dos sensores serão monitorados e o controle do processo de detecção de vazamentos será realizado. 1.2 Motivação Uma maior aposta em transportes de produtos da indústria petrolífera em tubulações se torna cada vez mais necessária devido a fatores como: elevados custos dos transportes convencionais, preocupações ambientais que se encontram mais evidentes nas sociedades modernas e a crescente necessidade energética. As tubulações são consideradas os melhores meios de transporte de fluídos a longa distância, pois apresentam menores custos, maior segurança, menor taxas de acidentes e danos ao meio ambiente quando comparados ao transporte rodoviário, ferroviário e marítimo. O desenvolvimento de sistemas de detecção de vazamentos em tubulações é de fundamental importância à indústria de petróleo e gás. Isso porque as tubulações podem ser enterradas e atravessarem regiões densamente povoadas e reservas naturais, transportando produtos químicos por muitos quilômetros, podendo cruzar estados e até países. Além disso, esses produtos possuem valores estimados em milhões de dólares. No caso particular do gás natural, a expansão de seu mercado causará uma crescente demanda para construção de novos gasodutos. Faz-se necessário que as tubulações de gás possuam garantias de elevados níveis de segurança, evitando que ocorram vazamentos e que estes gerem danos ao meio ambiente, prejuízos econômicos e perigo à vida. No entanto, possíveis vazamentos em tubulações podem ocorrer devido a alguns fatores de difícil controle, como por exemplo: variações bruscas de pressão, deterioração do material por corrosão ou fadiga mecânica, manutenção inadequada, falha humana e etc. O tamanho mínimo de vazamento que pode ser detectado em gasodutos pressurizados depende de um número de fatores como: tipo do fluído na tubulação, precisão do sistema de medição e dos transmissores, tamanho e espessura da tubulação, condições de estado estacionário ou transitório da tubulação, equipamentos usados, 7 experiência do pessoal envolvido. KENNEDY (1993) Em redes de tubulações ocorrem dois tipos de vazamentos. O vazamento por ruptura é o que menos ocorre, porém é muito perigoso devido a grande quantidade de produto derramado, geralmente causando grandes prejuízos ao ambiente. Contudo é mais fácil de ser detectado por causar grandes quedas de pressão e de perda de volume. Outro tipo de vazamento é o de pequenas proporções, estes são causados por erosão, corrosão, fadiga, defeitos na solda e etc. Por serem mais difíceis de serem detectados tornam-se mais perigosos, podendo provocar grandes perdas de produto até serem detectados. Diante desta situação, é fundamental a existência de um sistema de detecção de vazamentos, que através de monitoramento, ajustes operacionais e acionamento de alarmes, determine quando os limites de operação forem ultrapassados. Portanto, existe a necessidade de automação destes sistemas para dotá-los de alguma autonomia de forma a reduzir a presença humana, e torna-los capazes de fornecer respostas em tempo real. 1.3 Gasodutos Os gasodutos são tubulações integrantes de um sistema de transmissão de gás que podem cobrir grandes áreas geográficas com centenas e até milhares de quilômetros de extensão. Dentre os gases transportados por tubulações podemos citar o gás natural, GLP, gás de rua, gás de refinaria e amônia. O gás natural possui a maior malha de tubulações. Os gasodutos podem ser classificados em três grupos: transferência, transporte e distribuição. As tubulações de transferência levam o gás das áreas de produção até as plantas de processamento. Normalmente o gás sai da fonte com pressão suficiente para ser transportado. O gás é tratado e adequado às condições de consumo; hidrocarbonetos líquidos são separados para venda. Nesta etapa do processo também são removidos gases ácidos, sulfeto de hidrogênio ou dióxido de carbono. Os gasodutos de transporte são destinados à movimentação de gás da estação de tratamento até as redes de distribuição. Compressores no começo da linha proporcionam energia para movimentar o gás pela tubulação. Estações compressoras ao longo do trajeto são necessárias para manter a alta pressão requerida. Também existem estações de medição, de armazenagem e de redução de pressão para entrega. As tubulações de 8 transporte são feitas de tubos de aço e são enterradas abaixo da superfície. As seções individuais são unidas por solda, e o tubo é revestido externamente para proteger contra corrosão. As tubulações normalmente possuem o diâmetro da ordem de dezenas de polegadas. A etapa final do sistema de fornecimento cabe aos gasodutos de distribuição. Nesta etapa ocorre a entrega através da concessionária distribuidora de gás canalizado para consumo industrial, automotivo, comercial ou residencial. O gás deve atender a padrões rígidos de especificação, e estar isento de contaminantes. Quando necessário, deverá também estar odorizado, para ser detectado facilmente em caso de vazamentos. 1.3.1 Gasodutos no Brasil A figura a seguir indica as principais conexões de gás entre os países da América do sul e os gasodutos em operação, em construção, em estudo e reservas de gás do Brasil. Fig. 1 Gasodutos brasileiros e conexões com países sul-americanos. Algumas características e informações sobre a extensão e o diâmetro dos gasodutos em operação no Brasil estão reunidas na tabela 1. 9 Tabela 1. Características dos gasodutos brasileiros em operação. 10 1.4 Escoamento em condutos forçados Entende-se por conduto forçado aquele no qual o fluido escoa à plena seção e sob pressão interna diferente da atmosférica. Nesta categoria de condutos, as seções transversais são sempre fechadas, o fluído as enche completamente e o movimento pode efetuar-se em um ou outro sentido do conduto. Os condutos de seção circular são chamados de tubos ou tubulações. Um conduto é dito uniforme quando a sua seção transversal não varia com o seu comprimento. Se a vazão do fluido em qualquer seção do conduto não variar com o tempo, o regime de escoamento é dito permanente. É conveniente ressaltar que um escoamento se classifica também como turbulento ou laminar. No escoamento laminar as partículas fluidas caminham de maneira disciplinada, seguindo trajetórias regulares, sendo que as trajetórias de duas partículas vizinhas não se cruzam. Já no escoamento turbulento a velocidade num dado ponto varia constantemente em grandeza e direção, com trajetórias irregulares, e podendo uma mesma partícula estar próxima do eixo do tubo, e em outro instante de tempo estar próxima da parede do tubo. O critério para determinar se o escoamento é turbulento ou laminar, é a utilização do número de Reynolds: Re = VD υ (1) Onde: Re = número de Reynolds (adimensional) V = velocidade do líquido no interior do tubo (m/s) D =diâmetro do tubo (m) ν = viscosidade cinemática do líquido (m2/s) A vazão de um tubo é dada por Q = AV (2), onde: 11 Q = vazão no tubo (m3/s) A =π.D2/4 = área da seção transversal do tubo (m2) D = diâmetro interno do tubo (m) V = velocidade do líquido no interior do tubo (m/s) Substituindo (2) em (1) o número de Reynolds assume a seguinte forma: Re = 4Q πD υ (3) Nas condições normais de escoamento o número de Reynolds interpretado da seguinte maneira: Re > 4000, o escoamento é turbulento. Re < 2000, o escoamento é laminar. Entre estes dois valores há a zona de transição, onde não se pode determinar com precisão os elementos do dimensionamento. 1.4.1 Perda de carga Quando um fluido escoa de um ponto para outro no interior de um tubo, haverá sempre uma perda de energia provocando a redução da pressão total do fluido ao longo do escoamento, este fenômeno é denominado de perda de carga. Esta perda de energia ocorre devido ao atrito do fluido com a superfície interna da parede do tubo. Portanto quanto maior for a rugosidade da parede da tubulação ou mais viscoso for o fluido maior será a perda de energia. A perda de carga pode ser distribuída ou localizada. Perda de carga distribuida: a parede dos dutos retilíneos causa uma perda de pressão distribuída ao longo do comprimento do tubo, fazendo com que a pressão total vá diminuindo gradativamente ao longo do comprimento. A perda de carga pode ser modelada pela equação de Darcy-Weisbach, que devido a sua precisão é universalmente utilizada para análise de escoamento em tubos. Esta fórmula é obtida a partir da análise dimensional e relaciona a perda de carga com parâmetros geométricos do escoamento e propriedades do fluido. Para gases a perda de carga é observada a partir da queda de pressão como indicado abaixo: 12 (4) onde: ∆P = queda de pressão ao longo do comprimento do tubo (Pa) f = fator de atrito de Darcy-Weisbach (adimensional) ρ = Densidade volumétrica do fluído L = comprimento do tubo (m) V = velocidade do líquido no interior do tubo (m / s) D = diâmetro interno do tubo (m) O coeficiente de perda de carga depende do regime de escoamento. Para o regime laminar em condutos forçados, o coeficiente f pode ser obtido a partir da seguinte expressão: f = 64 Re (5) No escoamento turbulento, o coeficiente f tem-se demonstrado dependente do Número de Reynolds, do diâmetro do conduto e da rugosidade interna das paredes do conduto. Algumas das expressões disponíveis para a apropriação do coeficiente f estão reunidas na tabela 2. Tabela. 2 Expressões aplicáveis ao cálculo do coeficiente de perda de carga 13 Valores típicos de rugosidade das paredes dos condutos e do coeficiente de perda de carga estão reunidos na tabela 3. Tabela. 3 Valores típicos do coeficiente de perda de carga e da rugosidade. Perda de Carga Localizada: Além da dissipação contínua da energia que se verifica no movimento de um fluído em qualquer conduto, existem as perdas locais (localizadas, acidentais ou singulares). Estas perdas ocorrem em função do aumento da turbulência do fluido em escoamento ocasionada principalmente pela variação da forma, da direção ou da seção do conduto. Na prática, além de não serem retilíneos, os condutos são usualmente constituídos de peças especiais e conexões (registros, válvulas, medidores, curvas, etc.) que, em virtude de sua forma e disposição, provocam perdas locais. Para que as perdas localizadas sejam consideradas no cálculo da perda de carga utiliza-se o método dos comprimentos equivalentes. Este método consiste na adição ao comprimento real da tubulação, somente para efeito de cálculo, de comprimentos de tubos capazes de provocar as mesmas perdas de carga produzidas pelas peças que substituem. A tubulação adquire, portanto, certo comprimento virtual. Deste modo, qualquer peça pode ser substituída por um comprimento equivalente que, a partir da aplicação da fórmula universal, produz a seguinte perda de carga localizada: ∆P = Onde f V2 ρ L EQUI D 2 L EQUI = KD f (6) (7) Onde K é um coeficiente obtido experimentalmente para cada peça especial ou conexão. 14 Essa expressão permite organizar tabelas nas quais são registrados os comprimentos fictícios a serem adicionados à tubulação e que provocam a mesma perda de carga ocasionada pelas peças de igual diâmetro. A Tabela 4 permite a obtenção de comprimentos equivalentes para diferentes peças especiais e conexões. Tabela. 4 Comprimentos equivalentes, em metros, para conexões ou peças especiais de PVC. 15 1.5 Principais métodos de detecção de vazamentos Nos últimos anos, sistemas de detecção de vazamentos foram implementados em várias tubulações. Porém os resultados de desempenho obtidos não foram satisfatórios, pois geram freqüentes alarmes falsos, a manutenção é muito cara e o sistema é de difícil entendimento ao operador. O ideal seria que esses sistemas possuíssem a capacidade de detecção e de reação no menor tempo possível e simultaneamente terem baixa freqüência de alarmes falsos. Diferentes métodos de detecção de vazamentos são aplicados para monitorar a integridade de tubulações. Baseado em ZHANG (1996) estes métodos foram classificados em três categorias: observação, métodos de detecção diretos, métodos de detecção indiretos. 1. Observação: é a forma mais simples de detectar vazamentos, uma patrulha realiza uma inspeção visual ao longo da tubulação procurando por condições anormais de operação, odores e sons que podem ocorrer devido a vazamentos. Estas inspeções devem ser regulares, já que este método não é tão eficaz e depende muito da experiência das pessoas envolvidas. 2. Métodos de detecção diretos: Diferentes dispositivos são utilizados para detecção e localização de vazamentos. Alguns dispositivos típicos são os sensores acústicos, detectores de gás, detectores de pressão negativa e sensores térmicos de infravermelho. 3. Métodos de detecção indiretos: Utilizam softwares de computadores em auxílio à detecção de vazamentos. Atualmente os sistemas supervisórios SCADA estão sendo utilizados para realizar a detecção através de dados de fluxo, pressão, temperatura e etc. Exemplo deste método é a detecção por mudança de fluxo/pressão, balanço de massa/volume, modelagem dinâmica e análise estatística. 16 Fig. 2 Métodos de detecção de vazamentos. 1.5.1 Métodos diretos Sensores acústicos: Detectam vazamentos através da energia acústica gerada pelo escape do fluído, pequenos vazamentos são detectados, mas tem seu funcionamento afetado pela interferência do ruído de válvulas e compressores. Devido à limitação da escala de detecção, geralmente os sensores acústicos (microfones) são instalados ao longo da tubulação. Sensores ultra-sônicos: Detecta o ruído criado pelo vazamento produzido na faixa de freqüências ultra-sônicas. É desejável que exista o cuidado de filtrar os ruídos interferentes. Sensores de infravermelho: Alguns vazamentos podem ser detectados através da identificação de mudanças de temperatura nas redondezas da tubulação. São utilizados sensores remotos que monitoram metano e etano na atmosfera através de seu espectro infravermelho. Este método pode ser usado com patrulha em veículos, helicópteros ou sistemas portáteis, podendo cobrir vários quilômetros da tubulação em um dia. Sensores de ação seletiva: São sensores seletivos para uma substância específica. SANDBERG (1989) desenvolveu um sistema de sensor de hidrocarboneto que consiste em um módulo de alarme e um cabo sensor instalado ao longo da tubulação. O cabo é revestido de um polímero condutivo que incha ao entrar em contato com o hidrocarboneto que está vazando da tubulação. Ao inchar, o circuito existente dentro do cabo é fechado, acionando o alarme para avisar a presença de vazamento. 17 Sensor de pressão: Transformam as medidas de pressão em tensão elétrica. Geralmente são usados transdutores piezoelétricos, que formam dipolo elétrico proporcional a deformação sofrida em seu material sólido, produzindo uma diferença de potencial entre seus eletrodos. Os sensores de pressão são usados para detectar vazamentos usando os métodos de ondas de pressão negativa e de gradiente de pressão. Quando ocorre um vazamento uma queda de pressão no local gera uma onda de pressão negativa que se propaga a montante e a jusante do local do vazamento. Teoricamente, esta onda viaja com a velocidade do som, apresentando apenas uma diminuição gradual ao se propagar, devido ao atrito. Usualmente são utilizados dois transdutores de pressão instalados nas extremidades das seções para calcular a posição do vazamento com razoável precisão. Em cada seção, observa-se uma queda da pressão, que é o reflexo da passagem da onda, que pode ser seguida de uma recuperação parcial, ou seja, um transitório. Neste tipo de detecção deve-se ter o cuidado de filtrar os dados porque alguns procedimentos normais da operação da tubulação, bombas e fechamento de válvulas podem gerar uma onda de pressão negativa. O método de ondas de pressão negativa também é conhecido como método de transitório de pressão. Vários trabalhos de detecção de vazamentos utilizaram este método, no Brasil o departamento de Engenharia de Sistemas Químicos da UNICAMP desenvolve desde 1989 estudos sobre técnicas de detecção e localização de vazamentos em tubulações por métodos computacionais. BUIATTI (1995) com objetivo de detectar e localizar vazamentos utilizou o método de análise de transitório de pressão em uma tubulação de PVC de 427 m de comprimento e ¾” de diâmetro. Foram fixados na tubulação quatro transdutores de pressão (do tipo piezoelétrico) a 6,5 m, 165,1 m, 262,3 m e 420,9 m da entrada da tubulação e válvulas solenóide-gaveta, responsáveis por gerar e controlar a magnitude do vazamento, a 85,7 m, 170,9 m e 256,2 m. Os transdutores e as válvulas foram conectados a um computador equipado com placa de aquisição de dados. Experimentos foram feitos para o regime turbulento, com o número de Reynolds variando de 5000 a 13000. Abaixo temos um dos gráficos que mostra o transitório obtido para um vazamento entre dois transdutores. 18 Fig. 3 transitórios obtidos por BUIATTI. Foi determinado o valor experimental da velocidade de propagação da onda e a localização através do seguinte arranjo experimental: Fig. 4 Arranjo experimental de BUIATTI. A localização do vazamento é expressa em termos da distância Y entre o vazamento e o transdutor mais próximo, para o caso da figura 3 o cálculo de Y pode é obtido através de: Y = v= L 2 + v (t 2 − t 3 ) 2 L1 (t1 − t 2 ) ou (8) v= L3 (t 4 − t 3 ) (9) Onde L2 é a distância entre os transdutores 2 e 3 ; t2 e t3 os tempos de detecção dos transdutores T2 e T3 e v a velocidade de propagação da onda de pressão. 19 A fórmula (8) pode ser provada supondo um trecho de tubulação de tamanho L2 entre dois transdutores de pressão de acordo com a figura 4. Fig. 5 Localização do vazamento. Temos que: y = vt1 e x = vt 2 . (10) Como o interesse é na diferença dos tempos então: y − x = v(t1 − t 2 ) (11) Sabendo que: L2 = x + y (12) Substituindo (12) em (11) temos: y = L2 − y + v(t1 − t 2 ) y= L2 + v(t1 − t 2 ) (13) 2 BRAGA (2001) realizou um estudo para detecção de transitórios de pressão causados por vazamentos em uma tubulação de 1248 m transportando ar-água. O estudo foi realizado para diferentes condições de operação da tubulação: número de Reynolds do líquido entre 4000 e 10000; porcentagem de vazamento de 10 a 50%; vazão de ar de 1,6 a 61,4 l/min; posição de vazamento a 250 m e 750 m da entrada da tubulação. No gráfico abaixo estão os perfis de transitório de pressão obtidos por BRAGA. Fig. 6 transitório obtido por BRAGA. 20 MACIAS (2004) desenvolveu uma técnica de detecção de vazamentos em tubulações transportando gás, baseada na análise em tempo real de transitórios de pressão, para os casos em que a tubulação operava com e sem alimentação contínua de gás (ar comprimido). O trabalho experimental foi realizado em uma tubulação de ferro galvanizado de ½” de diâmetro, com 6 m de comprimento para os experimentos sem alimentação contínua de ar, e 60 m de comprimento para os experimentos com alimentação contínua de ar. Foram instalados na tubulação dois transdutores de pressão (na entrada e na saída) acoplados a um computador PC através de uma placa de aquisição de dados. Vazamentos foram simulados a partir de uma saída lateral onde foi posicionado um orifício, com diâmetro variando de 0,7 a 5 mm. A pressão de operação da tubulação variou numa faixa de 1 a 6 Kgf/cm2. Os resultados experimentais mostraram que foi possível detectar vazamentos maiores do que 10% do fluxo nominal na tubulação com escoamento. A figura 5 mostra o arranjo experimental de MACIAS para o experimento com alimentação contínua de ar. Fig. 7 Arranjo experimental de MACIAS. A ocorrência de vazamento provocou uma queda, seguida de estabilização no valor da pressão como pode ser observado no gráficos abaixo. Este comportamento é diferente daquele observado na tubulação transportando mistura ar-líquido, onde a ocorrência de vazamento gera um pulso de pressão, isto é uma queda seguida de uma recuperação parcial da pressão. 21 Fig. 8 transitório obtido por MACIAS para um escoamento contínuo de ar. A técnica de análise espectral a transitório de pressão foi aplicada por JÖNSSON e LARSON (1992), e baseia-se que quando uma série de medidas de pressões no tempo é representada por sinais periódicos com variações de amplitude, freqüência e fase, é possível verificar a diferença entre ondas de freqüências dominantes e as ondas refletidas. Um vazamento origina ondas refletidas que dependem do fluxo de vazamento e da razão entre a pressão incidente e a pressão local do vazamento, desta maneira torna-se possível detectar e localizar o vazamento. A técnica de gradiente de pressão baseia-se no princípio de que um vazamento deve distorcer o perfil de pressão ao longo de uma seção de tubulação. O gradiente médio de pressão ao longo da linha pode ser calculado por meio de medidores de pressão nas extremidades das seções. Um vazamento causa uma diminuição no gradiente médio, e através de técnicas de ajustes de curvas de interpolação entre medidas de pressão, o vazamento é localizado com razoável precisão. WIKE (1986) Quanto ao posicionamento dos sensores no sistema de detecção, estes podem estar localizados espalhados ao longo da tubulação ou presentes em um PIG (Pipeline Inspection Gauge) instrumentado dentro das tubulações sendo movimentado pelo fluxo do fluído destas. 22 1.5.2 Métodos indiretos Mudanças de pressão ou fluxo: nesta técnica assume-se que a ocorrência do vazamento está ligada a uma alta taxa de mudança da pressão e do fluxo a montante e a jusante. Se em determinado período a taxa de mudança for maior que um padrão definido, o alarme de vazamento será acionado. Este método pode ser aplicado apenas ao escoamento de fluídos incompressíveis em estado estacionário, caso contrário pode levar a alarmes falsos. Somente vazamentos maiores são detectados. WIKE (1986) Balanço de volume ou massa: Realiza-se a medição do volume/massa que entra e subtrai-se o volume/massa que sai, se esta diferença atingir um valor maior que uma determinada tolerância estabelecida (2% para líquidos e 10% para gases), será gerado um alarme de vazamento. Os alarmes falsos podem ocorrer devido à dependência da taxa de fluxo com os parâmetros do fluído (temperatura, pressão, densidade e viscosidade), para aumentar a eficiência do sistema são realizadas medições regulares das variáveis ao longo da tubulação ou podem ser preditas por um modelo de cálculo. Este método não fornece a localização do vazamento. Sistemas baseados em modelagem matemática: Esta técnica modela matematicamente o fluxo do fluído na tubulação. Para realizar a modelagem são utilizadas as equações de conservação de massa, conservação de momento, conservação de energia e as equações de estado do fluído. Este grupo de equações diferenciais não lineares é resolvido através de técnicas computacionais, entre essas técnicas temos diferenças finitas, elemento finito, método das características e reposta em freqüência / discretização espacial. O método requer que fluxo, pressão e temperaturas sejam medidos a montante e a jusante da tubulação e usa estes valores como condição de contorno para estimar valores dessas variáveis ao longo da tubulação. Os vazamentos são detectados pelas discrepâncias entre as variáveis calculadas e as medições reais. 23 Métodos estatísticos: O vazamento é detectado através de análise estatística de medidas de pressão e fluxo, se a queda no valor médio de uma medida for maior que um nível definido o alarme é ativado. O ATMOS PIPE é um sistema estatístico de detecção de vazamentos desenvolvido pela Shell, ZHANG (1996) faz uma análise deste sistema. O sistema detecta mudanças no fluxo e na pressão da tubulação através de medidas disponíveis e calcula a probabilidade de vazamento, seu tamanho e localização aproximada. É realizado um registro das variações causadas por mudanças operacionais e com isto a taxa de alarmes falsos é baixa, pois o mesmo será gerado apenas quando um determinado padrão de mudanças de fluxo e pressão ocorrer. O sistema monitora constantemente a tubulação e adapta-se as mudanças nesta e nos instrumentos de medida através de sua capacidade de aprendizado. Testes com o ATMOS PIPE foram realizados em duas tubulações de propileno liquefeito, o sistema de detecção de vazamento possuía flexibilidade de monitorar ambas as tubulações ou comutar entre um e outra, mostrando-se vantajoso em relação aos sistemas baseados em modelagem. Durante os cinco anos de operação o sistema funcionou satisfatoriamente e não apresentou alarmes falsos devido às mudanças operacionais da tubulação e discrepância entre os instrumentos. Vazamentos com tamanhos de 0,5 % a 9,3 % foram gerados durante os testes de campo. Outros testes com este sistema foram realizados em tubulações de etileno e de gás natural líquido, todos apresentando resultados satisfatórios. 1.5.3 Comparação entre os métodos de detecção de vazamentos Cada um dos métodos expostos possui vantagens e desvantagens. A tabela abaixo compara algumas características destes métodos. 24 Tabela. 5 Comparativo entre os métodos detecção de vazamentos. Método Sensibili- Estima Funciona sob Disponibilidade Taxa Especialização Custos dade localização mudanças (24 horas) alarmes da manutenção (Implantação e a operacionais falsos operação) vazamen -to Observação Boa sim sim não baixa média alto Sensor Boa sim sim não média média alto Acústico Boa sim não sim alta média médio Pressão Boa sim não sim alta média média pequena não não sim alta baixa baixa pequena não não sim alta baixa baixa Modelagem Boa sim sim sim alta alta alta Estatístico Boa sim sim sim baixa média médio infravermelho negativa Mudança de pressão ou fluxo Balanço de massa/volume Na prática o desempenho de cada método varia dependendo das condições de operação, projeto da tubulação e da qualidade disponível da instrumentação do sistema. Em tubulações importantes mais de um método de detecção é utilizado. Observando a tabela 5 vemos que a taxa de alarmes falsos é um problema comum para maioria dos métodos. Uma das exceções é o método de observação que possui uma taxa baixa, porém não está disponível 24 horas. Realizando uma comparação entre os métodos indiretos de detecção observa-se que os métodos de mudança de fluxo ou pressão e balanço de massa/volume não exigem muita especialização para manutenção e os custos são relativamente baixos, mas estes métodos não são capazes de localizar a posição do vazamento e não trabalham sob mudanças operacionais na tubulação. O método baseado na modelagem possui a capacidade de localização e trabalha sob mudanças operacionais, porém é necessário uma manutenção muito especializada e seu custo é alto. Observa-se que o modelo estatístico tem um melhor desempenho geral, possuindo uma baixa taxa de alarmes falsos e exige uma manutenção menos especializada que o método da modelagem e um custo também menor para implantação e operação. 25 Considerações finais Neste capitulo introdutório foram determinados os objetivos deste trabalho, em que aspectos importantes foram abordados, para o entendimento de um sistema de detecção de vazamentos. Primeiramente é necessário que o gasoduto seja bem descrito quanto a sua classificação e escoamento do fluído. Além disto, foi realizado um detalhamento das técnicas de detecção de vazamentos. Uma maior ênfase foi dada a técnica de transitório de pressão, exibindo resultados obtidos em outros trabalhos que utilizaram a mesma. Por fim, foi verificado através da comparação das técnicas que o grande problema é a alta taxa de alarmes falsos e que a maioria delas não atende bem a todos os fatores de desempenho. 26 2. Tecnologias disponíveis Independente do método de detecção de vazamento utilizado verifica-se a necessidade de um processamento de dados objetivando a detecção e ou localização dos vazamentos. Portanto um sistema micro processado tem a tarefa de receber os dados dos sensores e tomar decisões. Atualmente para a automação de tubulações o CLP (controlador lógico programável) vem ganhando espaço devido aos seguintes fatores: • Elevada confiabilidade, robustez e eficiência. • Baixos custos de instalação e operacionalidade. • Menor espaço e menor consumo de energia elétrica. • Maior rapidez na elaboração dos projetos. • Capacidade expansão futura. • Fácil integração em sistemas existentes. • Tempo de vida elevado. Associado á cada método de detecção existe um conjunto de sensores que são utilizados. Particularmente nos sistemas de detecção por transitório de pressão espera-se obter informações sobre o comportamento da pressão ao longo da tubulação e para isso se faz uso de transdutores de pressão. Este tipo de transdutor irá converter variações de pressão em variação de uma grandeza elétrica (tensão ou corrente) de forma que esta informação fique acessível ao CLP. Estes transdutores podem funcionar de acordo com alguns princípios físicos: capacitivo, piezoelétrico, piezoresistivo e etc. Para um sistema de detecção e localização de vazamentos cujo princípio seja o de transitório de pressão, as tecnologias disponíveis são o CLP e o transdutor de pressão. 27 2.1 Controlador lógico programável O CLP (controlador lógico programável) é um sistema baseado em microprocessador voltado para ambientes industriais que desempenha funções de controle de diversos tipos e níveis de complexidade. Segundo a Associação Brasileira de Normas Técnicas, ABNT, a definição de CLP é a seguinte: “é um equipamento eletrônico digital com hardware e software compatíveis com aplicações industriais”. No CLP, a informação vinda dos sensores é recebida por módulos de entrada e repassada a CPU que de acordo com um programa em memória define o estado das saídas. É necessária uma proteção especial para os módulos de entrada e saída isolando-os da CPU, para que esta fique protegida de danos que o ambiente industrial pode trazer através das linhas de entrada. 2.1.1 Estrutura do CLP A estrutura da maioria dos CLP’s existentes seguem as especificações descrita nesta seção, abaixo temos uma figura com os componentes típicos desta estrutura: Fig. 9 Estrutura do CLP. 28 • CPU (Central Processing Unit - Unidade central de processamento): Este bloco é constituído pelo microprocessador que tem como função realizar o gerenciamento do CLP e executar as instruções definidas pelo programador. O microprocessador também realiza o controle da comunicação com dispositivos externos e indica diagnósticos de funcionamento incorreto do CLP. A CPU do CLP, por motivos de segurança, realiza rotinas complexas para verificação de memória para garantir que este não fique danificada. Um grande número de verificações do funcionamento do CLP é realizado, desta maneira erros podem ser descobertos o mais rápido possível e indicados através de LED’s. • Sistema de memória: O sistema memória auxilia a CPU na execução dos programas e pode ser divido em: memória de sistema, memória de aplicação, memória de dados e tabela imagem. Memória do sistema: É uma memória não volátil, geralmente do tipo EPROM. Determina a operação do sistema e vem gravada de fabrica. Memória de aplicação: Utilizada para o armazenamento do programa desenvolvido pelo usuário. No passado utilizavam-se memórias do tipo EPROM e atualmente são utilizadas memórias do tipo RAM dinâmica ou memória FLASH. Memória de dados: Normalmente é uma parte da memória RAM do CLP e tem como função a armazenagem temporária de dados do programa do usuário. São valores armazenados que serão consultados e ou alterados durante a execução do programa, por exemplo: valores de contadores, temporizadores, códigos de erro e etc. Tabela Imagem: Esta memória armazena e atualiza os estados das entradas e das saídas a cada ciclo de execução do CLP. Esta memória irá fornecer a CPU informações das entradas e saídas para tomadas de decisões durante a execução do programa. • Linhas e módulos de E/S (entrada e saída) Os circuitos de E/S tem a finalidade de adequar eletricamente os sinais de entrada provenientes de uma ambiente industrial para que possam ser processados pela CPU e 29 também garantir a isolação e proteção do CLP. Alguns CLP’s possuem uma determinada quantidade de entradas e saídas em seu próprio encapsulamento, podendo o número de entradas e saídas serem expandidos através de módulos. As entradas e saídas podem ser dos tipos digital ou analógico. Interface de ajuste de entrada: Consiste de uma interface entre as linhas de entrada e a CPU com o propósito de proteger a mesma de sinais externos inadequados. Esta interface ajusta o nível de um sinal externo para um nível utilizado pela CPU. Por exemplo: O sinal de saída DC de 24 V de um determinado sensor necessita ser convertido para um sinal DC de 5 V para que a CPU possa processá-lo. Isto é feito através de isolação óptica, como pode ser visto na figura abaixo. Fig. 10 Interface de ajuste de entrada. A isolação óptica garante a não existência de uma conexão elétrica entre a unidade de CPU e os sinais externos. O sinal do dispositivo externo acende o LED, cuja luz excita um foto-transistor que começa a conduzir, e isto é visto pela CPU como um zero lógico. Quando o sinal de entrada apagar o LED, o foto-transistor para de conduzir a CPU interpreta como um 1 lógico. Modulo de entrada digital: Recebem sinais do tipo ligado ou desligado que podem ser originados de: botoeiras, chaves, sensores de proximidade, chaves comutadoras, termostatos, pressostatos, controle de nível e etc. Estes sinais podem ser DC, geralmente tensões de 5 V, 10 V, 24 V ou AC de 110 V e 220 V. As entradas e saídas DC podem ser do tipo current sinking ou current soursing. No tipo current sinking a ligação comum entre 30 os sensores é o terra (-), já no tipo current sourcing a ligação comum é o VCC (+) da linha como podemos ver na figura abaixo. Fig. 11 Current sinking e current sourcing. A escolha do tipo de configuração a ser feita depende do dispositivo de entrada utilizado que pode ser PNP ou NPN. Por exemplo, para que um dispositivo NPN seja ativado é necessário fornecer o potencial negativo da fonte de alimentação ao borne de entrada do mesmo. Módulo de entrada analógico: Permitem a leitura de grandezas analógicas enviadas por transdutores ao CLP. As grandezas analógicas são convertidas proporcionalmente em tensão ou corrente pelos transdutores e através de um conversor A/D, o CLP pode manipular esses dados e tomar as decisões de acordo com sua programação. As faixas de tensão geralmente usadas são: 0 a 10 VCC, 0 a 5 VCC, -5 a 5 VCC, -10 a 10 VCC e etc. No caso da corrente faixas bastante utilizadas são as de 0 a 20 mA e 4 a 20 mA. Interface de ajuste de saída: Realiza uma interface entre a CPU e a linha de saída e funciona de maneira similar a interface de entrada. Inicialmente a CPU manda o sinal para o LED e este acende emitindo luz para o foto-transistor. Este então começa a conduzir, logo a tensão entre o coletor e o emissor cai para 0.7 V e o dispositivo ligado à saída interpreta como um zero lógico. No caso inverso o sinal na saída será interpretado como um 1 lógico. 31 Fig. 12 Interface de ajuste de saída. Módulo de saída digital: Permitem apenas os estados ligado ou desligado na saída. É utilizado para realizar o controle dos seguintes dispositivos: relés, contatores, solenóides, válvulas e etc. Estes atuadores podem ser ligados na saída do CLP como current sinking ou current sourcing de forma similar a entrada digital. Módulo de saída analógico: Realiza a conversão D/A de valores numéricos em sinais de saída em tensão ou corrente. A faixa de tensão utilizada geralmente é de 0 a 10 VCC ou 0 a 5 VCC, para corrente as faixas são de 0 a 20 mA ou 4 a 20 mA. A saída analógica pode ser usada em válvulas proporcionais, motores, servo-motores e etc. • Fonte de alimentação A fonte de alimentação fornece a tensão necessária para o funcionamento da CPU e dos circuitos e módulos de E/S. A maioria dos CLP’s trabalha com fonte DC de 24 V ou fonte AC de 220 V. Geralmente a fonte de alimentação está em um módulo separado nos CLP’s de grande porte, enquanto os de médio e pequeno porte já contêm a fonte. Deve ser garantida uma fonte dedicada apenas ao CLP, deste modo fontes separadas são utilizadas para alimentar os dispositivos externos ligados às entradas ou saídas do CLP. Desta maneira haverá uma maior proteção contra danos ocasionados pelo ambiente industrial. • Linha de extensão Cada CLP possui uma quantidade limitada de linhas de entrada e saída. Caso seja necessário, este número pode ser aumentado através de módulos adicionais através das 32 linhas de extensão. Cada módulo pode possuir extensão tanto para entrada como para saída. Além disso, esses módulos podem conter entradas e saídas de diferentes tipos das existentes no CLP. Por exemplo, um CLP com apenas entradas e saídas digitais pode ser ligado a um módulo de entradas e saídas analógicas. • Comunicações Uma das funcionalidades da porta de comunicação do CLP é conectar o mesmo a um terminal de programação. Normalmente o terminal é um computador PC, e neste o usuário desenvolve o programa aplicativo e pode enviá-lo ao CLP ou ler o programa existente no CLP. Além disso, é possível realizar um monitoramento das variáveis do programa aplicativo enquanto este está em execução. O sistema de comunicação também pode se comunicar com outros CLP’s interligados em rede através de um CLP mestre ou com um modem via internet. Esses CLP’s em rede em conjunto com outros dispositivos podem fazer parte de uma rede industrial. Algumas redes industriais usadas são a ethernet industrial, Foundation Fieldbus, Profibus, Modbus e etc. 2.1.2 Funcionamento do CLP Para utilizar o CLP é necessário o conhecimento de seus modos de operação, geralmente existem dois modos principais: programação e execução. Modo de programação: Neste modo através de um terminal conectado ao CLP, o usuário tem acesso a um software de desenvolvimento de programas. Além disto, existem funções de transferência, alteração, depuração dos programas desenvolvidos e configuração dos parâmetros de operação. Modo e execução ou operação: O CLP entra em um ciclo de execução de acordo com sua programação. Enquanto o CLP estiver neste modo o ciclo continuará se repetindo ininterruptamente e só irá parar quando o modo for trocado. No S7-200 a troca entre os modos RUN ou STOP pode ser realizada através de uma chave seletora ou ainda através do terminal. 33 Este ciclo de trabalho é chamado de ciclo de scan e dependendo do tamanho do programa e dos recursos utilizados pode ter duração de alguns milisegundos. O funcionamento é da seguinte maneira: os sinais dos sensores são aplicados na entrada do CLP e a cada ciclo esses sinais são lidos e transferidos para a memória imagem de entrada. O programa aplicativo processa os dados armazenados e ao termino de cada ciclo os resultados são atualizados na memória imagem e então aplicados à saída. A figura abaixo mostra o processo: Fig. 13 Ciclo de execução do CLP. Abaixo temos uma breve explicação de cada etapa: Inicialização: É o conjunto de tarefas realizadas quando o CLP é ligado. Estas tarefas consistem de rotinas para: energização da fonte, diagnóstico de hardware, verificação dos parâmetros de funcionamento, verificação da configuração de E/S. Os procedimentos citados são realizados apenas ao se ligar o CLP não sendo repetidos posteriormente. 34 Leitura das entradas e atualização da tabela imagem: A CPU realiza a leitura de todos os pontos de entrada e os armazena na tabela imagem das entradas. Os dados da tabela são utilizados pela CPU durante a execução do programa aplicação. Após a realização da leitura em um ciclo, a atualização será realizada apenas no ciclo seguinte. Com isto, a condição de uma determinada entrada permanece constante para o programa mesmo que a entrada mude de estado durante o ciclo. Execução do programa aplicação: Nesta etapa a CPU executa as instruções do programa aplicação e os dados para processamento são buscados na tabela imagem. A cada fim de execução do programa os dados processados são enviados a tabela imagem para atualização das saídas. Escritas das saídas: O conteúdo da tabela imagem das saídas é enviado aos correspondentes pontos de saída. Programação do CLP ( Norma IEC – 13613 – 3 ) A programação dos CLP’s foi padronizada e segue a norma IEC 13613 – 3 que foi elaborada pela “International Electrotechnical Commission” – IEC. A norma foi elaborada com o objetivo de padronizar diversos aspectos relacionados aos CLP’s e também aplicar modernas técnicas e linguagens de programação para o desenvolvimento de softwares para estes sistemas. A norma é composta por oito partes, sendo a parte três ( 13613 -3 ) destinada ao modelo de software e às linguagens de programação. São definidas as cinco linguagens de programação abaixo: Tabela. 6 Linguagens de programação de CLP. Texto Estruturado (ST) Textuais Lista de Instrução (IL) Diagrama de Blocos Funcionais (FBD) Gráficas Diagrama Ladder (LD) Seqüenciamento Gráfico de Funções (SFC) 35 As linguagens Texto Estruturado (ST), Lista de Instruções (IL), Diagrama de Bloco de Funções (FBD) e Diagrama de Contatos (LD) podem ser utilizadas dentro dos blocos de ações e transições para construir o Diagrama Seqüencial de Funções (SFC). A linguagem de Texto Estruturado (ST) é uma linguagem de programação tipo pascal, C, Basic. O Diagrama Seqüencial de Funções (SFC) descreve o comportamento seqüencial de um processo particionando o problema através de um modelo top-down. Um exemplo dessa linguagem é o Grafcet. Dentre as três linguagens restantes a mais importante é o Diagrama Ladder, esta linguagem é a substituta direta dos antigos painéis controlados por relés. 2.1.3 CLP utilizado: SIEMENS S7-200 No mercado atual existem diversos fabricantes de CLP e cada um deles desenvolve famílias de controladores de acordo com a capacidade de processamento e o número determinado de entradas e saídas. Neste trabalho será o utilizado o CLP SIMATEC S7-200 de fabricação da SIEMENS, que possui em um único encapsulamento compacto: microprocessador, fonte de alimentação integrada e circuitos de entrada e saída. Na figura abaixo encontra-se os detalhes externos deste CLP: Fig. 14 CLP SIMATEC S7-200. As CPU’s existentes da família S7-200 são: 221, 222, 224, 224XP e 226. Na realização deste trabalho foi disponibilizado a CPU 222, abaixo temos algumas características da mesma. 36 Tabela. 7 Características da CPU 222 Programação do S7-200 Para realizar a programação do CLP S7-200 a partir de um terminal utiliza-se o software STEP7-MicoWin. Este software oferece um ambiente de desenvolvimento, edição, comunicação e monitoramento do programa utilizado no CLP. O usuário possui a disponibilidade de programar em três linguagens: lista de texto estruturado (STL), diagrama Ladder e diagrama de blocos. Abaixo temos uma figura do ambiente de programação do MicroWIN: Fig. 15 Ambiente de programação do STEP7-MicroWin. 37 Em relação à comunicação entre o CLP e o terminal que possui o MicroWin instalado, geralmente utiliza-se uma comunicação direta através de um cabo multi-mestre PPI (Peer to Peer Interface). O PPI é um protocolo de comunicação padrão da rede SIEMENS e o cabo conecta a porta de comunicação do S7-200 com a porta de comunicação serial do computador. Este cabo também pode ser utilizado por outros dispositivos que se comunicam com S7-200. Módulos de expansão do S7-200 A família S7-200 possui uma grande variedade de módulos de expansão para adicionar mais funcionalidades a CPU. Dependendo da solução desejada um ou mais módulos de expansão deve ser escolhido. Abaixo temos uma tabela informando algumas características dos módulos de expansão: Tabela. 8 Módulos de expansão do S7-200. 38 Módulo de expansão EM 235 Para utilizar o método escolhido para detecção de vazamento se faz necessário a aquisição de valores de pressão na tubulação e para isto será necessário um módulo de expansão analógico. Neste trabalho foi utilizado o módulo analógico EM 235, este possui quatro entradas analógicas e uma saída analógica. Abaixo se observa um esquema deste módulo e algumas de suas características: Fig. 16 Módulo de expansão analógico EM 235. Tabela. 9 Características do módulo analógico EM 235 Características EM 235 Dimensões (mm) w x h x d 71,2 x 80 x 62 Potência dissipada 2W Alimentação + 5 V DC / 30 mA + 24 V DC / 60 mA Neste módulo de expansão o tipo e as faixas de valores permitidos na entrada são selecionados pelo usuário através de seis chaves que estão acessíveis na parte de configuração do módulo como pode ser observado na figura acima. As configurações possíveis estão listadas na tabela abaixo: 39 Tabela. 10 Configurações das entradas analógicas Configurações das entradas analógicas Unipolar Bipolar Fundo de escala Resolução 0 a 50 mV 12,5 µV 0 a 100 mV 25 µV 0 a 500 mV 125 µV 0a1V 250 µV 0a5V 1,25 mV 0 a 20 mA 5 µA 0 a 10V 2,5 mV Fundo de escala Resolução ± 25 mV 12,5 µV ± 50 mV 25 µV ± 100 mV 50 µV ± 250 mV 125 µV ± 500 mV 250 µV ±1V 500 µV ± 2,5 V 1,25 µV ±5V 2,5 µV ± 10 V 5 mV Entradas do Módulo EM 235 A entrada deste módulo tem a função de receber os sinais analógicos externos de interesse e condiciona-los para que possam ser processados pela CPU. Os sinais são adquiridos e tratados por circuitos de condicionamento, abaixo temos algumas características e um diagrama de blocos destes circuitos: 40 Tabela. 11 Características das entradas do módulo EM 235 Características das entradas Escala de conversão A/D Bipolar -32000 a +32000 Unipolar 0 a +32000 Impedância de entrada DC ≥ 10 MΩ para entrada de tensão 250 Ω para entrada de corrente Atenuação do filtro da entrada - 3 dB em 3,1 KHz Máxima voltagem de entrada 30 V DC Máxima corrente de entrada 32 mA Resolução digital Bipolar 11 bits mais 1 para o sinal Unipolar 12 bits Tipo da entrada diferencial Tempo de conversão A/D Fig. 17 Diagrama de blocos do circuito de entrada do EM 235. Pode-se observar que as quatro entradas passam por um filtro para eliminar interferências no sinal de interesse. Após a seleção do canal pelo multiplexador o sinal passa por um amplificador de instrumentação, o qual pode ter tanto o offset como seu ganho ajustados de acordo com uma referência. Depois deste condicionamento o sinal passa por um conversor A/D, e este estará pronto 41 para o processamento da CPU. Os sinais são convertidos em dados digitais de 12 bits, podendo ser estes unipolares ou bipolares dependendo da escolha prévia feita pelo usuário. Os dados são acomodados em uma palavra de 16 bits de acordo com o seguinte formato: Fig. 18 Formato da palavra de dados da entrada do EM 235. Os 12 bits resultantes da conversão A/D são localizados mais a esquerda no formato da palavra de dados e o MSB ( bit mais significativo) indica o sinal, 0 para positivo e 1 para negativo. No formato unipolar, os três zeros mais a direita da palavra faz com que esta aumente de oito para cada aumento de um do valor da conversão A/D. No caso bipolar, os quatro zeros mais a direita causam um aumento de dezesseis na palavra de dados para cada aumento de um no valor da conversão A/D. Saída do Módulo EM 235 Este módulo possui apenas uma saída e esta possui as características listadas na tabela abaixo: Tabela. 12 Características da saída do módulo EM 235 Característica da saída Escala do sinal Saída de tensão ±10 V Saída de corrente 0 a 20 mA Resolução digital Tensão 11 bits mais 1 bit de sinal Corrente 11 bits Escala de conversão D/A Tensão -32000 a 32000 Corrente 0 a 32000 42 Para a saída é necessário que os sinais digitais da CPU sejam convertidos nos sinais analógicos desejados. E para isto também existe a necessidade do condicionamento deste sinal de saída. A figura abaixo exibe o diagrama de blocos do circuito de saída: Fig. 19 Diagrama de blocos da saída do EM 235. Para o CLP fornecer uma saída analógica, inicialmente a CPU envia o valor digital correspondente ao módulo de expansão. O valor deste dado corresponderá a um valor em tensão ou em corrente e após passar pelo converso D/A o sinal desejado será amplificado de acordo com o tipo de saída desejada. No circuito de amplificação de corrente será obtida uma saída de 0 a 20 mA, já no circuito de amplificação de tensão será obtido valores de tensão variando de -10 a 10 V. O formato da palavra de dados que a CPU fornece ao módulo de saída é indicado na figura abaixo: Fig. 20 Formato da palavra de dados da saída do EM 235 Os quatro zeros do final da palavra de dados são truncados antes de serem carregados nos registradores do conversor D/A, esses bits não fazem nenhum efeito no valor do sinal de saída. 43 IHM TD200 A função de uma IHM (Interface Homem Máquina) é oferecer um ambiente amigável para que o funcionamento do CLP seja monitorado, realizações de alterações e envio de mensagens sem a necessidade de um computador presente. A IHM TD200 (Text Display 200) de fabricação da SIEMENS é uma das disponíveis para operação conjunta com o CLP S7-200. Abaixo temos uma figura da IHM TD200: Fig. 21 IHM TD200 A programação e configurações do TD200 são realizados através de uma ferramenta do MicroWin chamada TD200 wizard e são passadas do terminal para o CLP. Os únicos parâmetros armazenados no TD200 são o seu próprio endereço, o endereço do CLP, a taxa de baud e a localização do bloco de parâmetros. A configuração do TD200 é armazenada no bloco de parâmetros localizados na memória variável da CPU. Os parâmetros de operação do TD200 como a linguagem, taxa de atualização, mensagens e bits habilitadores de mensagens são armazenados neste bloco de parâmetros. Assim que o TD200 é conectado ao CLP, ocorre a leitura do bloco de parâmetros e todos os parâmetros são checados. Estando tudo correto, o TD200 verifica o estado dos bits de habilitação para saber qual mensagem mostrar, se um destes bits estiver ativo a mensagem é lida da CPU e mostrada no display. Observa-se abaixo como é realizada a conexão entre o TD200 e o CLP: Fig. 22 Conexão entre o TD200 e o CLP. 44 Uma vez conectado o TD200 recebe alimentação do próprio CLP através do cabo TD/CPU de nove pinos, porém se a distância entre eles for grande será necessária uma fonte alimentação separada. O TD200 também funciona como um mestre de uma rede quando conectado com um ou mais CLP’s. Também é possível que vários TD-200’s possam ser conectados a um ou mais CLP’s de uma mesma rede. 2.2 Transdutor de pressão O transdutor de pressão é um dispositivo que converte a pressão em uma grandeza de outra natureza de acordo com algum princípio físico. Alguns dos princípios utilizados nestes transdutores são o piezoelétrico, piezoresistivo, capacitivo, mecânico e etc. A conversão ocorre para que a medida realizada possa ter uma transmissão e um processamento mais adequado. Geralmente os valores da pressão são convertidos para grandezas elétricas ou mecânicas. São evidentes as vantagens de se utilizar uma saída elétrica no transdutor. Dependendo do tipo de transdutor podem ser medidas pressões constantes ou pressões que variam rapidamente. Os transdutores que medem pressão constante geralmente se baseiam em strain gages, efeito piezoresistivo ou capacitivo e são capazes de medir pressões com mudanças muito lentas. Este tipo de dispositivo tem limite de resposta em freqüência de 1000 Hz e mudanças de pressão mais rápidas que isso são perdidas por estes transdutores. Os transdutores capazes de medir pressão com rápida variação são sensíveis a variações da ordem de microsegundos e atingindo freqüências em torno de 100 KHz. Este tipo de transdutor geralmente tem como principio de funcionamento o efeito piezoelétrico e utiliza como elemento sensor cristais de quartzo ou outros cristais piezoelétricos dependo da aplicação. Existe a dificuldade de medição de cargas constantes, porém podem-se medir pequenas flutuações em cargas quase constantes. 45 2.2.1 Transdutor de pressão utilizado: PCB série 1500 O transdutor de pressão utilizado neste trabalho é da série 1500 de fabricação da “PCB Piezotronics” e se caracteriza por ser um transdutor para medição de pressões que possuem baixa taxa de variação. O elemento sensor consiste de um filme fino de um material semicondutor e o principio de funcionamento deste sensor é o efeito piezoresistivo. Com isto, mudanças na pressão aplicada no transdutor causam mudanças da resistividade do semicondutor do elemento sensor. Abaixo temos uma figura e as características técnicas do transdutor de pressão: Fig. 23 Transdutor de pressão do modelo 1503A02EZ60BARG Tabela. 13 Características técnicas do transdutor utilizado. Características técnicas Desempenho Escala de medição 1 a 60 bar Sinal de saída 4 a 20 mA Exatidão ≤ 0,5 % do fundo de escala Sensibilidade 0,27 mA/bar Resolução ≤ 0,01 % do fundo de escala Tempo de resposta ≤ 1 ms Ambiente Pressão de ruptura > 20 x fundo de escala Escala de temperatura em operação -40 até +125 oC Erro térmico ≤ 2,0 % do fundo de escala Elétrica Alimentação (Fonte de tensão) 8 a 30 V DC Sensibilidade à fonte de tensão ≤ 0,01 % do fundo de escala / V Física Porta de pressão Conector de ¼ pol 46 2.2.2 Funcionamento do transdutor Para entender o funcionamento do transdutor é necessário compreender o efeito piezoresistivo. Nas duas subseções abaixo serão descritos efeito piezoresistivo e também com funciona um sensor de pressão que baseia seu funcionamento neste princípio. Efeito piezoresistivo A variação de resistência em strain gages metálicos depende apenas das mudanças dimensionais ocasionadas por uma tensão mecânica aplicada. Quando um material semicondutor sofre uma tensão este produzirá uma variação de resistência bem maior devido ao efeito piezoresistivo. Em um elemento semicondutor a tensão aplicada provoca uma deformação e está ocasiona variação da resistividade do material. A resistência de um material é dada por: R=ρ l A (14) Onde: R = Resistência elétrica ρ = Resistividade l = Comprimento do material A = Área da seção transversal Considerando uma variação de resistência com a deformação de um material pode-se definir sua sensibilidade como: ∆R dρ K = R =1+ + 2υ ∆L ρ L (15) Onde υ é o coeficiente de Poisson. Em um elemento piezoresistivo o termo dρ ρ possui maior contribuição para o 47 aumento da sensibilidade. Dispositivos sensores eu utilizam o efeito piezoresistivo podem ser feitos de materiais semicondutores como o germânio e o silício. Desta maneira existe uma fácil integração deste tipo de sensor com circuitos Bipolar e CMOS já que o silício é atualmente o material utilizado na fabricação de circuitos integrados. Este fato possibilitou o emprego do efeito piezoresistivo em sensores de pressão e em acelerômetros. Sensor de pressão piezoresistivo Neste tipo de sensor de pressão um diafragma formado por um substrato de silício é submetido à pressão que se deseja medir. A deformação no diafragma será medida através de piezoresistores difundidos no substrato de silício. Estes consistem de dois contatos em um poço tipo n difundido em um substrato do tipo p. A figura abaixo demonstra um piezoresistor: Fig. 24 Piezoresistor em substrato de silício Os piezoresistores estarão sujeitos às deformações presentes no diafragma e consequentemente suas resistências serão modificadas. No exemplo abaixo quatro piezoresistores são posicionados na membrana de forma que R1 e R2 sofrem tensão e R3 e R4 sofrem compressão. Para ler esta variação uma ligação em ponte de Wheatstone pode ser realizada. Fig. 25 Piezoresistores difundidos em diafragma de silício 48 A figura abaixo mostra o elemento sensível a pressão e seu processo de microfabricação: Fig. 26 Piezoresistores difundidos em diafragma de silício No transmissor de pressão utilizado existe um circuito de condicionamento encapsulado junto com o elemento sensível a pressão. Com isto, o sinal de saída da ponte de resistores pode ser amplificado e convertido para corrente de 4 a 20 mA. 2.2.2 Ligação em loop de corrente O transdutor de pressão utilizado transmite os valores de suas medições em um loop de corrente de 4 a 20 mA mostrado na figura abaixo. A ligação em série entre os componentes envolvidos garante a circulação da corrente. Para que isto ocorra é necessário que seja aplicada nos terminais do transdutor a tensão adequada, no caso entre 8 e 30 V DC. A fonte de tensão utilizada neste loop é geralmente de 24 V DC, este valor é comumente utilizado em instrumentos encontrados em ambientes industriais. Um receptor que pode ser um computador ou um CLP em um local remoto recebe a corrente de 4 a 20 mA para que seja condicionada, armazenada e processada. 49 Fig. 27 Loop de corrente de 4 a 20 mA. Por muitos anos a transmissão de corrente de 4 a 20 mA tem sido utilizada e aceita como um padrão de transmissão de informação entre as E/S localizadas no campo e o centro de controle. Novos tipos de redes de transmissão foram desenvolvidos e tentam se tornar novos padrões. Entretanto, em muitos processos de monitoramento em aplicações industriais a ligação em loop de corrente ainda é um dos métodos mais utilizados de transmissão de informações obtidas pelos sensores. Este método de transmissão é adequado para transmissões de informações para locais remotos a longas distâncias alcançando algumas centenas de metros. A utilização de um transdutor com saída em tensão em longas distâncias apresenta desvantagens. A transmissão de tensão em longas distâncias resulta em voltagens menores no receptor devido às resistências de fios e conectores. A presença de ruídos e interferências elétricas devido a outros fios também prejudica a transmissão de tensão. O envio de corrente a longas distâncias produz perdas de tensão proporcionais ao comprimento dos fios utilizados. Porém, essas perdas não reduzem a magnitude da corrente enquanto o transmissor e a fonte de tensão possam compensá-las. Considerações finais Neste capitulo foram apresentados as tecnologias envolvidas no ensaio de detecção de vazamento. Foi visto que o CLP e o transdutor de pressão formam os elementos básicos de um sistema utiliza a técnica de transitório de pressão. Com relação ao CLP foram mostradas as razões da utilização destes na automação de tubulações. Os elementos básicos de hardware e software que constituem o CLP foram discutidos e também foi abordado características do CLP utilizado. Também foram apresentadas as características do transdutor de pressão utilizado e seu princípio de funcionamento. Os resultados experimentais demonstrarão se estas tecnologias serão adequadas para o ensaio. 50 3. Realização do ensaio e resultados obtidos Para realização do ensaio de vazamento foi construída uma tubulação de 5,56 m de comprimento, formada por tubos de PVC de 2,5 cm de diâmetro. Pode-se observar no apêndice A que a tubulação é divida em seções unidas por conexões tipo “T”, os transdutores de pressão são instalados nas extremidades da tubulação. O vazamento é provocado em um furo presente na rosca de fechamento de qualquer “T” que esteja localizado entre os dois transdutores de pressão. O fluído que escoa na tubulação é o ar que provém de um compressor localizado a esquerda da tubulação. O compressor utilizado não se encontrava em perfeitas condições, o seu motor apresentava problemas de funcionamento para valores de pressão manométrica maiores que 8 Bar ou quando o compressor era mantido ligado por um longo tempo. Abaixo temos um diagrama de blocos da montagem experimental a ser estudada: Fig. 28 Diagrama de blocos do ensaio de detecção de vazamentos. 3.1 Montagem do protótipo O sistema utilizado para a realização do ensaio de detecção de vazamento de gás em uma tubulação está apresentado na Figura 29, onde se observa: (a) o compressor com capacidade de armazenar 60 litros de ar comprimido (b) tubulação de PVC de 5,56 m de comprimento, (c) transdutor de pressão, (d) CLP e fonte de tensão e (e) computador industrial. 51 Fig. 29. Fotos do arranjo experimental 3.2 Objetivo do ensaio O objetivo principal é testar se o CLP é capaz de realizar a detecção e a localização do vazamento utilizando o método escolhido. Para isto é necessária uma caracterização da pressão ao longo da linha e a aquisição do transitório de pressão quando ocorre o vazamento. A caracterização da linha é importante para definir as referências de um comportamento sem vazamentos na tubulação, enquanto a aquisição do transitório mostrará se o tempo de queda de pressão é detectável. Além disto, a aquisição dos transitórios é necessária para determinar se é possível medir a diferença de tempo em que cada transdutor de pressão detecta o vazamento e através desta informação localizar o vazamento. 52 3.3 Programação do CLP A elaboração da programação do CLP foi realizada de forma que as etapas necessárias do estudo fossem realizadas. Os seguintes programas foram desenvolvidos com esta finalidade: • Aquisição dos sinais de pressão dos transdutores. • Detecção e localização do vazamento. • Cálculo da velocidade da onda de pressão negativa. Programa para aquisição dos sinais de pressão: Este programa foi realizado para coletar a variação da pressão medidas pelos transdutores ao longo do tempo. Os transdutores foram ligados no módulo analógico EM235 do CLP, neste o sinal passa por um conversor A/D de 12 bits. Desta maneira no programa temos acesso aos dados digitalizados e estes são guardados na memória do CLP. No apêndice C encontra-se a listagem deste programa. Programa para detecção e localização do vazamento: Quando ocorre um vazamento observa-se inicialmente uma queda da pressão na tubulação, sabendo disto quando a pressão na linha for menor que um determinado valor de pressão pode-se indicar que houve vazamento. Dependendo da localização do vazamento o transdutor mais próximo ao vazamento sentirá primeiro a queda de pressão e esta diferença de tempo é utilizada para calcular sua localização através da fórmula 13, exibida novamente abaixo: y= L2 + v(t1 − t 2 ) 2 (13) Pode ser observado na fórmula que a velocidade da onda de pressão negativa precisa estar bem determinada. Portanto é necessário um ensaio para o cálculo desta velocidade. Outra característica importante do programa é que quando em execução no CLP este só iniciará a detecção e localização depois que a pressão na tubulação aumente até um determinado ponto considerado como a pressão de trabalho na linha. Abaixo temos o fluxograma exibindo a idéia utilizada no programa e o mesmo encontra-se no apêndice C. 53 Fig. 30 Fluxograma da detecção e localização de vazamento. Programa para calcular a velocidade da onda de pressão negativa: Este programa é semelhante ao anterior a única diferença é que a diferença de tempo da detecção dos transdutores é utilizada para calcular a velocidade. Encontra-se abaixo o fluxograma que demonstra a idéia deste programa. 54 Fig. 31 Fluxograma do cálculo da velocidade 3.4 Procedimento experimental O procedimento experimental consiste na aplicação e no teste dos programas desenvolvidos para o CLP. Na realização dos experimentos o vazamento foi provocado manualmente através do bloqueio do furo com o dedo e posteriormente soltando-o para que o vazamento tenha início. Foram utilizados três furos com diâmetros de um, três e cinco milímetros respectivamente. Estão descritos abaixo os experimentos previstos para este ensaio. Caracterização da pressão ao longo da tubulação: Para a medição do comportamento da pressão sem a presença de vazamentos a pressão foi observada desde o momento que o compressor foi ligado até a pressão manométrica deste se estabilizar e assim se manter por 55 um determinado tempo. Com isto, 100 pontos de medição foram adquiridos em um período de 20 minutos, sendo a taxa de uma amostra a cada 12 segundos. Os seguintes passos devem ser seguidos: 1. O Compressor é ligado. 2. O programa de aquisição do sinal de pressão é executado no CLP. 3. Depois de 20 minutos a aquisição é finalizada. Obtenção do transitório de pressão: Como o transitório de pressão ocorre mais rápido é necessária uma taxa de amostragem maior. Além disso, é importante verificar a diferença de tempo entre as detecções do transitório nos dois transdutores de pressão. Este tempo pode ser muito curto da ordem de milisegundos. Portanto foram utilizadas taxas de amostragens de 25, 50 e 100 amostras por segundo. O procedimento é o seguinte: 1. A rosca com furo é colocada no “T” em que ocorrerá o vazamento. 2. O programa de aquisição do sinal de pressão é executado no CLP. 3. O compressor é ligado e o dedo bloqueia o orifício. 4. O programa inicia a aquisição quando a pressão for maior do que a pressão de referência. 5. Um pouco após o inicio da aquisição o orifício é desbloqueado e o vazamento se inicia. 6. Depois de um determinado tempo, de acordo com a taxa de amostragem utilizada, a aquisição é finalizada. Detecção e localização do vazamento: 1. A rosca com furo é colocada no “T” em que ocorrerá o vazamento. 2. O programa de detecção e localização é executado no CLP. 3. O compressor é ligado e o dedo bloqueia o orifício. 4. O programa é iniciado quando a pressão for maior do que a pressão de referência. 5. O orifício é desbloqueado e o vazamento se inicia. 6. O CLP detecta o vazamento realiza o cálculo da localização e exibe no TD200. 56 Cálculo da velocidade: No cálculo da velocidade o vazamento deve estar localizado depois dos dois transdutores de acordo com a figura abaixo: Fig. 32 Arranjo experimental para cálculo da velocidade Realizando o experimento com este arranjo garante-se que a onda de pressão negativa viajando a montante passa primeiro pelo transdutor 2 , deixando de acordo com o programa do CLP. Logo a velocidade será calculada através da seguinte fórmula: v= L (t1 − t 2 ) (14). O procedimento é descrito abaixo: 1. A rosca com furo é colocada no te, localizado após os transdutores 2. O programa do cálculo de velocidade é executado no CLP. 3. O compressor é ligado e o dedo bloqueia o orifício. 4. O programa é iniciado quando a pressão for maior do que a pressão de referência. 5. O orifício é desbloqueado e o vazamento se inicia. 6. O CLP calcula o valor da velocidade. 57 3.5 Análise dos resultados obtidos 3.5.1 Caracterização da linha O primeiro experimento realizado foi a aquisição dos sinais de pressão em cada uma das conexões tipo “T” da tubulação. Os gráficos obtidos mostram o comportamento da pressão durante vinte minutos após o acionamento do compressor. Abaixo temos o gráfico obtido das medidas realizadas com o transdutor posicionado no início da tubulação. Fig. 33 Gráfico pressão x tempo sem presença de vazamento A partir da observação do gráfico nota-se que a pressão no compressor leva cerca de dez minutos para estabilizar. Para obter uma pressão estabilizada foi necessária uma válvula de restrição no fim da tubulação. Depois de instalada a restrição foi verificado através do manômetro do compressor que a pressão de estabilização é aproximadamente 6 Bar. No gráfico mostrado acima observa-se que a pressão absoluta medida pelo transdutor se estabiliza em 5 bar. Essa queda de pressão ocorre devido à diferença de altura da conexão entre a extremidade da mangueira conectada ao compressor e a outra extremidade conectada a tubulação de PVC. No apêndice B encontra-se os gráficos da pressão variando com tempo para outros pontos de medição ao longo da tubulação. Com auxílio destes gráficos foi possível determinar como a pressão se estabiliza ao 58 longo da tubulação e construir outro gráfico da pressão em função da localização de cada ponto de medição. Estes pontos foram o “T” mais próximo do compressor e a distâncias de 72, 216, 288 e 360 cm a jusante deste. Abaixo temos o gráfico que caracteriza a perda de pressão com a distância para o compressor: Fig. 34 Gráfico pressão x distância do ponto de medição para o compressor. Observando o gráfico percebe-se que a pressão diminuiu aproximadamente de 1 Bar se compararmos a pressão do primeiro ponto de medida com o último. Portanto experimentalmente pode-se afirmar que está é a perda de carga na tubulação de PVC. 3.5.2 Transitório de pressão. Para obtenção dos gráficos do transitório de pressão foram feitas medidas em cada “T” da tubulação provocando o vazamento com furos de um, três e cinco milímetros. Neste experimento não foi possível trabalhar com a pressão estabilizada no compressor devido à dificuldade de manter o furo bloqueado pelo dedo durante o aumento da pressão. Portanto foi determinada a pressão absoluta de 2,75 Bar como referência para ativação do programa de aquisição de dados. Inicialmente os dados foram coletados com uma taxa de amostragem de cinco amostras/segundo. Abaixo temos um gráfico obtido pela medição dos transitórios no “T” que dista 144 cm à jusante do compressor. 59 Fig. 35 Gráfico pressão x tempo mostrando o transitório para diâmetros de furos diferentes Neste gráfico temos um comparativo dos transitórios obtidos em um mesmo ponto, porém com diâmetro de furos diferentes. É perceptível que com aumento do furo a duração do transitório diminui e a pressão que se estabelece em seu final é menor. Isto ocorre devido à vazão no furo ser proporcional ao seu diâmetro de acordo com a fórmula (2), com uma vazão maior o volume de ar que escapa da tubulação com o tempo é maior e consequentemente haverá uma maior queda de pressão. O tempo de duração transitório para cada furo está mostrado na tabela abaixo: Tabela. 14 Duração do transitório para cada furo. Diâmetro do furo (mm) Duração do transitório (segundos) 1 mm 15,19 3 mm 4,4 5 mm 4,25 Os tempos de duração do transitório são grandes e teoricamente o CLP é capaz de detectá-lo já que o ciclo do programa de detecção apresentou uma duração entre sete e doze milisegundos. Este fato explica o sucesso na obtenção da detecção do vazamento nos testes realizados com o programa de detecção e localização de vazamentos. Também pode ser observado que a queda de pressão devido ao vazamento foi grande, isto ocorre porque os furos utilizados no experimento possuem diâmetros relativamente grandes. O que ocasiona em uma vazão nestes que chega a ter a ordem da vazão da tubulação 60 e consequentemente uma grande quantidade de ar escapa pelo furo. Outro fato que pode ser notado no gráfico 23 é que após o termino do transitório a pressão se estabiliza em um valor mais baixo do que a pressão inicial e não ocorre uma recuperação parcial da pressão. Esta é uma característica presente em escoamentos compressíveis onde a ocorrência de vazamento provoca uma queda contínua no valor da pressão. Este comportamento é diferente do escoamento incompressível, onde o vazamento gera um pulso de pressão que provoca uma queda seguida de uma recuperação parcial da pressão. 3.5.3 Localização do vazamento O estudo do comportamento do transitório também é importante para verificar se é possível localizar vazamentos com o programa elaborado. Para atingir este objetivo é necessário que os transitórios de pressão nos dois transdutores sejam medidos simultaneamente. A localização poderá ser obtida se a diferença de tempo entre os inícios dos transitórios for maior que a duração do ciclo máximo do programa. Na realização do experimento foram medidos os transitórios em ambos os transdutores para vazamentos localizados nas demais conexões tipo “T” da tubulação. Inicialmente foi utilizada uma taxa de amostragem de 25 amostras/segundo para tentar detalhar qualquer diferença de tempo que no mínimo seja da ordem de 40 milisegundos. O gráfico da figura 36 foi obtido com as medidas realizadas a uma distância de 72 cm a jusante do primeiro transdutor e a 364 cm a montante do outro transdutor. Fig. 36 Transitório de pressão medido simultaneamente. 61 Analisando o gráfico percebe-se que os dois transitórios se iniciam praticamente no mesmo instante e com esta resolução de 40 milisegundos não é possível distinguir qualquer diferença de tempo. Para tentar observar se existe uma diferença de tempo menor ainda foram realizadas medidas dos transitórios com uma taxa de amostragem de 100 amostras/segundo o que equivale uma diferença de 10 milisegundos entre as medidas. Fig. 37 Transitório de pressão medido simultaneamente com taxa de 100 amostras/segundo A partir da observação do gráfico acima percebe-se que, mesmo com uma taxa de amostragem maior, não é possível distinguir a diferença entre o início dos transitórios. Isto explica o fato da localização não ser obtida corretamente durante os ensaios. Os tempos envolvidos no processo de medição não são suficientes para conseguir observar a diferença de tempo do início dos transitórios. A tabela abaixo mostra os tempos considerados no processo. Tabela. 15 Duração dos tempos envolvidos no processo. Processo Duração Tempo de resposta do transdutor de pressão < 1 ms Conversão A/D do módulo EM 235 125 µs Ciclo de execução do programa 7 a 12 ms 62 Como pode ser observado na tabela 15 o ciclo de execução do programa é o fator determinante para que a localização do vazamento nesta tubulação não possa ser obtida. Considerando a velocidade da onda de pressão negativa igual à velocidade do som no ar, ou seja 340 m/s, pode-se realizar uma estimativa das diferenças de tempo necessárias para localizar o vazamento em cada “T” utilizando-se a formula (13). Esta estimativa está mostrada na tabela 12. Tabela. 16 Estimativa das diferenças de tempo entre os transitórios Distância (cm) Diferença de tempo (t1 –t2) 72 -8,4 ms 144 -4,2 ms 216 0 288 + 4,2 ms 360 + 8,4 ms As estimativas mostram que o programa teria uma possibilidade de obter a localização nas conexões “T” localizadas nas distâncias de 72 e 360 cm a jusante do primeiro transdutor, porém está diferença de tempo estimada pode ser menor se a velocidade da onda de pressão negativa for maior do que a considerada. Além disto, para estas posições a localização não foi obtida corretamente durante o ensaio. Durante o experimento a localização foi obtida com um erro pequeno apenas para o vazamento ocasionado no ponto médio entre os transdutores. Também é possível realizar uma estimativa do comprimento da tubulação para que a localização do vazamento possa ser obtida pelo programa elaborado. Considerando novamente uma tubulação dividida em seis seções de tubos unidos por conexões tipo “T”, para as posições onde a diferença de tempo seria menor propõe-se que esta diferença seja maior que 12 ms. Partindo disto temos que: 63 Fig. 38 Estimativa do comprimento da tubulação Considerando um vazamento no terceiro “T” temos que: Y = L 2 + v (t 2 − t 3 ) 2 Fazendo ( t 1 − t 2 ) = − 0 , 012 s 4 L 2 = L 2 − 340 .( 0 , 012 ) 6 L + v (t1 − t 2 ) 2 L2 = 2 6 2 e considerando ( v = 340 m / s 2 − 1) L 2 = − 340 .( 0 , 012 ) 3 : − 1 L 2 = − 340 .( 0 , 012 ) 3 L 2 ≥ 12 , 24 m Portanto para que o programa obtenha sucesso na localização é necessário que os transdutores sejam instalados em uma distância maior que 12, 24 metros. Considerações finais Neste capitulo foram abordados os principais fatores para realização do ensaio como a construção do protótipo, os programas elaborados, os procedimentos experimentais para cada atividade e os resultados que foram obtidos. Algumas dificuldades experimentais foram observadas como o compressor não apresentar perfeitas condições de utilização e a dificuldade de manter o dedo bloqueando o furo para simular o início do vazamento. Fato este que impediu que o vazamento pudesse ser observado em valores maiores de pressão na tubulação. Em relação aos resultados obtidos os gráficos experimentais mostram que a realização da detecção do vazamento é possível, porém a localização não pode ser obtida com o comprimento da tubulação utilizado no ensaio. A justificativa foi que o ciclo de execução do programa de detecção e localização era grande demais para perceber a diferença de tempo 64 em que cada transdutor detectava o vazamento. Com isto o programa de cálculo da velocidade da onda de pressão negativa também não funcionou adequadamente. Por fim, uma sugestão de um novo comprimento para a tubulação foi feita com base na estimativa de uma diferença de tempo que pudesse ser percebida pelo programa de detecção e localização de vazamentos. 65 4. Conclusões, melhorias possíveis, trabalhos futuros 4.1 Conclusões Através do estudo de técnicas de detecção de vazamento foi observado que o método de transitório de pressão apresenta uma boa sensibilidade a vazamentos e que é possível a estimativa da localização. Neste trabalho foi possível verificar apenas que a detecção de vazamentos é obtida facilmente através deste método. Porém a verificação da localização não foi possível com o ensaio realizado neste protótipo de tubulação. Também foi de relativa importância a caracterização da pressão a longo da tubulação, esta apresentou uma perda de carga de aproximadamente 1 Bar. Esta caracterização teria uma importância maior para a elaboração do programa de detecção e localização de vazamentos se fosse possível provocar os vazamentos enquanto o compressor fornecesse uma pressão constante para a tubulação. O valor de pressão estabilizada serviria como pressão de referência para ativação dos programas. Os gráficos dos transitórios obtidos mostraram que ocorre uma queda de pressão seguida de uma estabilização em um valor de pressão menor. Este resultado coincide com os obtidos por MACIAS (2004) para uma tubulação escoando apenas gás comprimido. Os transitórios que apresentavam uma recuperação imediata após a queda de pressão ocorreram em ensaios onde o fluido que escoava na tubulação era uma mistura gás-água. Pode ser notado também que o aumento no diâmetro do orifício influencia os perfis do transitório de pressão, tornando mais acentuada a queda de pressão e reduzindo a duração do mesmo. Este tempo de duração mostrou-se perceptível ao programa elaborado já que a duração do ciclo de execução do CLP é bem menor e consequentemente foi possível detectar o vazamento. Outro fator importante observado nos experimentos foi a dificuldade de se obter a localização do vazamento e do cálculo da velocidade da onda de pressão negativa. Esta dificuldade foi explicada através da observação simultânea dos transitórios nos dois transdutores de pressão. Observando estes gráficos foi possível constatar que praticamente os dois transitórios ocorriam ao mesmo tempo. Isto dificultou a obtenção da diferença dos tempos de detecção e consequentemente o cálculo da localização do vazamento através do programa foi prejudicado. 66 O fato do comprimento da tubulação ser curto fez com que a diferença de tempo dos transitórios se tornasse muito pequena. Portanto para que seja possível a localização do vazamento através da execução no CLP do programa projetado é necessário um comprimento da tubulação maior. Neste trabalho não foi possível trabalhar com um comprimento maior da tubulação devido à limitação do comprimento da sala onde foram realizados os ensaios. 4.2 Melhorias possíveis e trabalhos futuros Para dar continuidade a este trabalho utilizando o método de detecção de vazamentos pela análise de transitório de pressão é sugerido que: o Para realização do ensaio com a mesma idéia do programa desenvolvido é necessário uma tubulação de comprimento maior para obter a localização, neste trabalho realizou uma estimativa de que a nova tubulação deva possuir um comprimento maior que 12,24 metros. o Elaborar um programa para detecção e localização de vazamentos que possua um tempo de ciclo menor. o Trabalhar com um CLP que possua uma velocidade de processamento maior. Por exemplo, o SIEMENS S7-300 que possui temporizadores com precisão de microsegundos. Desta forma o protótipo de tubulação deste trabalho poderá ser utilizado. o Procurar uma maneira mais eficiente de provocar os vazamentos na tubulação, como por exemplo, através de uma válvula controlada por computador. o Provocar os vazamentos em um valor de pressão maior do que foi feito neste trabalho. Os vazamentos podem ser provocados quando estiver sendo fornecida uma pressão estabilizada para a tubulação. 67 Apêndice A Projeto do protótipo de tubulação de gás. 68 Apêndice B Gráficos obtidos no ensaio a) Gráficos da pressão em cada posição sem ocorrência de vazamento. 69 b) Gráficos dos transitórios para diferentes diâmetros do furo. 70 c) Gráfico dos transitórios obtidos nos dois transdutores simultaneamente com taxa de amostragem de 100 amostras/ segundo. 71 Apêndice C Programas desenvolvidos a) Programa para detecção e localização de vazamentos. MAIN // Rotina princial NETWORK 1 // INICIALIZAÇÃO (Seta e reseta os bits relevantes) LD SM0.1 // ON apenas no início R M0.0, 1 S S0.1, 1 S V14.5, 1 R M0.1, 7 R S0.2, 1 R M2.0, 1 R V14.7, 1 NETWORK 2 //ESTADO 1 (S0.1), espera a pressão ser maior que 2,75 Bar. LSCR S0.1 MOVW AIW0, MW7 MOVW AIW2, MW9 // Envia valor lido nos transdutores para memória. NETWORK 3 // Calcula o valor da pressão de vazamento. LD SM0.0 MOVW MW7, AC0 MOVW MW9, AC1 ITD AC0, AC0 DTR AC0, AC0 ITD AC1, AC1 DTR AC1, AC1 *R 0.95, AC0 // calcula valor 5% menor que pressão inicial. *R 0.95, AC1 ROUND AC0, AC0 ROUND AC1, AC1 DTI AC0, AC0 DTI AC1, AC1 MOVW AC0, MW11 // Pressão de vazamento do transdutor 1. MOVW AC1, MW13 // Pressão de vazamento do transdutor 2. NETWORK 4 LD SM0.0 AW> AIW0, +7171 // se pressão maior que 2,75. S M0.0, 1 // seta M0.0 S M2.0, 1 // seta M2.0 NETWORK 5 LD S0.1 CALL DISPLAY // Rotina dysplay exibe pressões no TD200. NETWORK6 LD M2.0 // Se M2.0=1 SCRT S0.2 // Vá para o estado 2 NETWORK 6 SCRE // Fim de estado 1 NETWORK 7 //ESTADO 2 (S0.2) detecta e localiza vazamento. LSCR S0.2 CALL DISPLAY // Rotina dysplay exibe pressões no TD200. NETWORK 8 LD M0.0 // Se M0.0 =1 O M0.6 // ou M0.6 = 1 MOVW AIW0, MW1 // Ler transdutor 1 NETWORK 9 LD M0.0 // Se M.0 =1 O M0.5 // Ou M0.6 = 1 MOVW AIW2, MW3 // Ler transdutor 2 NETWORK 10 // Detecta vazamento no transdutor 1 LDN M0.4 AN M0.3 AN M0.1 AN M0.2 AW<=MW1, MW11 // Pressão em T1 ≤ Pressão de vazamento? S M0.1, 1 // Se sim seta M0.1 (Indica vazamento) // Reseta M0.0 R M0.0, 1 NETWORK 11 LD M0.1 // Inicia temporizador 1 TON T96, +10000 NETWORK 12 // Chama sub-rotina TEMPO e passa parâmetros LD M0.1 CALL TEMPO, MW3, T96,MW13, M0.1, M0.7, M0.5, MW5, M0.3 NETWORK 13 // Detecta vazamento no transdutor 2 LDN M0.3 AN M0.4 AN M0.2 AN M0.1 AW<= MW3, MW13 // Pressão em T1 ≤ Pressão de vazamento? S M0.2, 1 // Se sim seta M0.2 (Indica vazamento) R M0.0, 1 // Reseta M0.0 NETWORK 14 LD M0.2 // Inicia temporizador 2 TON T32, +10000 NETWORK 15 // Chama sub-rotina TEMPO e passa parâmetros LD M0.2 CALL TEMPO, MW1, T32,MW11, M0.2, M0.7, M0.6, MW5, M0.4 NETWORK 16 LD M0.3 // Se o primeiro a detectar for T1 EU MOVW MW5, AC1 // MW5: = tempo entre detecções *I -1, AC1 // (t1-t2)*(-1) MOVW AC1, MW5 NETWORK 17 // Calcula localização do vazamento LD M0.4 // Se o vazamento foi detectado primeiro em T1 O M0.3 // ou em t2 MOVW MW5, AC0 // Calcule a localização ITD AC0, AC0 DTR AC0, AC0 *R 34.0, AC0 +R 432.0, AC0 /R 2.0, AC0 MOVR AC0, VD68 // VD68 = localização NETWORK 18 LD M0.3 O M0.4 = Q0.0 // LED Q0.0 indica alarme NETWORK 19 LD Q0.0 // Se houve vazamento R V14.5, 1 // Desative mensagem que mostra pressões S V14.7, 1 // Mostre vazamento e a localização no TD200 SCRE // Fim do estado 2 72 Sub-rotina TEMPO // Esta sub-rotina recebe os parâmetros e espera o outro transdutor detectar o vazamento. E recebe o valor do temporizador indicando a diferença tempo entre os transitórios NETWORK 1 LD #HABILITA // Se habilitada AW<= #OUTROTRANS, #REFTEMPO // detectou vazamento? MOVW #TIMER, #TEMPODETEC // valor do temporizador S #ALARME, 1 // Indica alarme de vazamento NETWORK2 LDN #ALARME // Se não houve alarme S #LEROUTROTRANS, 1 // leia o outro transdutor // Continua leitura R #FIMDEBUSCA, 1 NETWORK3 LD #ALARME // Se houve alarme R #LEROUTROTRANS, 1 // Para de ler o outro transdutor S #FIMDEBUSCA, 1 // Indica fim de leitura R #HABILITA, 1 // Desabilita Sub-rotina DISPLAY //Esta sub-rotina transforma o valor da conversão A/D dos transdutores em valor de pressão em Bar. NETWORK 1 LD SM0.0 MOVW AIW0, AC0 ITD AC0, AC0 DTR AC0, AC0 *R 20.0, AC0 /R 32760.0, AC0 // Para valor decorrente de 4 a 20 mA. MOVR AC0, VD108 MOVR VD108, AC1 -R 3.898, AC1 *R 3.68, AC1 +R 1.0, AC1 MOVR AC1, VD85 // Valor de pressão em Bar NETWORK2 LD SM0.0 MOVW AIW2, AC3 ITD AC3, AC3 DTR AC3, AC3 *R 20.0, AC3 MOVR AC3, AC3 /R 32760.0, AC3 // Para valor decorrente de 4 a 20 mA. MOVR AC3, VD103 MOVR VD103, AC2 -R 3.898, AC2 *R 3.68, AC2 +R 1.0, AC2 MOVR AC2, VD96 // Valor de pressão em Bar b) Programa de aquisição de dados MAIN NETWORK 1 LD SM0.1 // ON apenas no início // M0.0 ON no início S M0.0, 1 R m0.1,2 // M0.1 e M0.2 OFF no início // AC1 aponta para VB100 MOVD &VB100, AC1 MOVD &VB500, AC2 // AC2 aponta para VB500 NETWORK 2 LD M0.0 // Estado1 de leitura dos transdutores MOVW AIW0, *AC1 MOVW AIW2, *AC2 NETWORK 3 LD M0.1 // Estado 2 de atualização dos ponteiros +D +2, AC1 // Aponta para próxima word +D +2, AC2 // Aponta para próxima word NETWORK 4 LD M0.0 // Se M0.0 = 1 A T33 // e T33 = 1 (temporizador estourar) AN C0 // e C0 = 0 ( contador não estourou) S M0.1, 1 // Vá para o estado 2 R M0.0, 1 NETWORK 5 LD M0.0 // Se M0.0 = 1 AN T33 // e T33 = 0 A C0 // e C0 = 1 ( contador estourou) S M0.2, 1 // Vá para o estado 3 R M0.0, 1 NETWORK 6 LD M0.1 // Se M0.1 = 1 A T34 // e T34 = 1 (temporizador estourar) // Vá para o estado 1 S M0.0, 1 R M0.1, 1 NETWORK 7 // Estado 3 indica fim de amostras LD M0.2 = Q0.0 NETWORK 8 LD M0.0 // Ativa temporiador T33 TON T33, +2 // Carrega-se o tempo 1 NETWORK 9 LD M0.1 // Ativa temporizador T34 TON T34, +2 // Carrega-se o tempo 2 NETWORK 10 LD M0.0 // Conta quando M0.0 =1 LD M0.2 // Reseta quando M0.2 =1 CTU C0, +200 // Carrega-se o número de pontos que se deseja amostrar. // Taxa de amostragem = tempo 1 + tempo 2 73 Apêndice D Esquema elétrico para ligação dos transdutores 74 Apêndice E Telas do TD200 a) Configuração do bloco de dados para exibir os valores de pressão medidos: b) Configuração do bloco de dados para exibir que houve vazamento e indicar localização: 75 Referências Bibliográficas [1] BUIATTI, C. M. Monitoramento de tubulações por técnicas computacionais online, Universidade Estadual de Campinas (1995), Tese (mestrado). [2] BRAGA, C. F. Detecção de vazamentos por computador “on-line” em tubulações transportando misturas gás-líquido. Universidade Estadual de Campinas (2001), Tese (mestrado). [3] DATEL®, 4-20 mA current loop primer, DMS application note 20. [4] JÖNSSON, L., LARSON, M. Leak detection through hydraulic transient analysis. Pipeline System, v. 7, Fluid Mechanics and its Applications, p. 273-286, Dordrecht. Kluwer Academic Publishers (1992). [5] KENNEDY, J. L. Oil and Gas pipeline fundamentals, 2.ed, PennWell PublishingCompany, Tulsa, EUA (1993) [6] MACIAS, I.B. Detecção de vazamentos em tubulações transportando gás. Universidade Estadual de Campinas (2004), Tese (mestrado). [7] NEBOJSA, M. Introduction to PLC controllers, MikroElektronika (2003) [8] SANDBERG, C., HOLMES, J., MCCOY, K., E KOPPITSCH, H. The application of a continuous leak detection system to pipelines and associated equipment. IEEE Transactions on Industry Applications (1989). [9] SIMATIC S7-200 Programmable Controller System Manual [10] WIKE, A. Liquid pipelines can use many varieties of SCADA-based leak detection systems. Pipeline & Gas Journal (1986). [11] ZHANG, Designing a cost effective and reliable pipeline leak detection system. Pipeline Reliability Conference, Houston, EUA (1996) [12] http://www.abegas.org.br/ [13] http://www.ctgas.com.br [14] http://www.gasnet.com.br [15] http://www.maxim-ic.com/appnotes.cfm/an_pk/871 [16] http://www.microsystems.metu.edu.tr/piezops/piezops.html [17] http://www.pcb.com/ [18] http://www.sensorland.com 76 [19] http://en.wikipedia.org/wiki/Piezoresistor#Piezoresistors 77