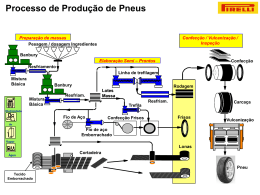

Matéria Técnica VULCANIZAÇÃO DE ARTEFATOS ESPESSOS AUTORES: Nilso José Pierozan • Jeancarlo Koserski • Anderson Azeredo Souza • Genílson de Souza Pacheco Centro Tecnológico de Polímeros - SENAI/RS, São Leopoldo, Brasil Resumo Batoques de borracha com diferentes espessuras foram vulcanizados a uma dada temperatura, medindo a evolução da temperatura no centro do mesmo em função do tempo de aquecimento. O perfil de aquecimento obtido para cada batoque foi utilizado na obtenção das curvas de vulcanização, simulando o processo de vulcanização. Os resultados obtidos foram comparados e discutidos, procurando verificar a sua correlação com as regras práticas utilizadas na indústria da borracha para o cálculo do tempo ótimo de vulcanização de artefatos espessos. Introdução Para atender as mais variadas necessidades das empresas ótimo de vulcanização - obtido em reômetro) como o tempo usuárias de artefatos de borracha, a indústria transformadora de vulcanização. Para cada 6mm adicionais acrescenta-se produz peças utilizando uma infinidade de compostos elas- 5min ao t90 (1). toméricos e um número maior ainda de formatos, variando Marzocca (2) registrou a evolução da temperatura durante a desde peças minúsculas até peças muito grandes e espessas. vulcanização por compressão de um cilindro de borracha. Uma vez definido o formato e o composto da peça cabe a Aplicando a equação da transferência de calor, com auxílio da indústria que a produz definir o melhor método de produção técnica de elementos finitos, calculou a variação de temperatura para assegurar qualidade e produtividade. do composto. O calor de reação também foi considerado e Todas as etapas da produção de artefatos de borracha são mostrou ser importante para uma boa correlação da teoria importantes e precisam ser bem planejadas e executadas para com a prática. Combinando o cálculo da variação da temperatura garantir passo a passo o atendimento aos requisitos de produto com dados da cinética de vulcanização, obtidos através de e processo. Todavia, é na etapa da vulcanização que acontece curvas reométricas isotérmicas, conseguiu calcular o estado a grande transformação da borracha. Ela passa do estado de cura em qualquer ponto do artefato. predominantemente plástico, com características de desem- No estabelecimento do tempo ideal de vulcanização deve ser penho inadequadas para a maioria das aplicações, para o considerada, também, a continuidade da vulcanização estado elástico, conferindo ao artefato as propriedades de enquanto o composto resfria. Bott (3) e Brito (4) investigaram desempenho que lhes são exigidas. este efeito, utilizando o método de Schmidt e equivalente Nesta etapa é preciso um bom controle do processo, especial- da vulcanização, respectivamente, através da avaliação da mente o tempo e a temperatura de vulcanização e, neste progressiva diminuição da temperatura ocasionada pela dissi- momento, devem ser levados em consideração o dimensional pação do calor da superfície do vulcanizado em contato com o ar. da peça, tipo de composto, processo de vulcanização, etc., A versatilidade dos sistemas eletrônicos e informatizados de para poder definir as condições ideais de vulcanização. controle em reômetros, tal como no Rubber Process Analyser Os compostos de borracha, em sua maioria, são maus (RPA), tem permitido uma perfeita simulação do perfil de condutores de calor o que ocasiona desuniformidade de aquecimento do processo de vulcanização, determinando os vulcanização no artefato, com tendência de sobre vulcaniza- característicos de cura relativos a este perfil de aquecimento. ção na parte externa e vulcanização incompleta no interior do O experimento pode ser realizado, por exemplo, colocando mesmo. O problema é maior em artefatos espessos e por isso um sensor de temperatura na parte mais crítica do artefato e serão enfatizados nesta abordagem. registrar a temperatura em função do tempo, obtendo um A indústria tem utilizado algumas regras práticas de cálculo perfil de aquecimento para um dado processo de vulcanização. para estimativa do tempo de vulcanização de artefatos a uma Este perfil de aquecimento pode ser inserido no reômetro, dada temperatura de vulcanização. Uma delas considera que segundo o qual gera-se a curva de vulcanização. em peças cujo centro da parte mais espessa esteja 6mm O objetivo deste trabalho é verificar a relação entre o tempo afastado da fonte de calor, pode-se adotar o t90 (tempo ótimo de vulcanização do centro do vulcanizado em função da 56 - Borracha Atual sua espessura e compará-lo com aquele obtido pelas regras Leis básicas da transmissão de calor "práticas" e poder calcular o tempo ótimo de vulcanização de Condução. A relação básica para a transmissão de calor por um dado composto elastomérico em função da espessura do condução foi proposta pelo cientista francês J.B.J. Fourier, vulcanizado. A comparação com as regras práticas não visa em 1822. Ela estabelece que Q, o calor transmitido por condução contestá-las, já que elas são um ponto de referência, mas sim por unidade de tempo em um material, é igual ao produto das verificar sua correlação com os dados experimentais do sistema seguintes quantidades: (composto elastomérico) em estudo. O objetivo do estudo de Marzocca e o do presente trabalho é k, condutividade térmica do material; praticamente o mesmo, diferindo pela metodologia adotada. Enquanto Marzocca utilizou um reômetro convencional A, área de seção transversal da qual o calor flui por condução, (Monsanto 100) para estimar o estado de cura em um dado medida perpendicularmente à direção do fluxo; ponto do artefato, neste estudo foi utilizado o RPA, que permite simular a vulcanização de acordo com o perfil de dT/dx, gradiente de temperatura na seção, isto é, a razão de aquecimento do composto de borracha obtido experimental- variação da temperatura T com a distância, na direção do mente e, assim, obter os parâmetros da vulcanização (início, fluxo de calor x. ótimo da vulcanização, etc.). O estabelecimento do tempo de vulcanização de forma exata Para escrever a equação da condução de calor em forma permite a produção de artefatos com melhor qualidade (uniformi- matemática, deve-se adotar uma convenção de sinais. dade de propriedades) e, possivelmente, melhor produtividade. A direção de aumento da distância x deve ser a direção do fluxo de calor positivo. Assim como pela segunda lei da ter- Modos de transmissão de calor modinâmica, o calor automaticamente fluirá dos pontos de Conforme Kreith (5) a transmissão de calor pode ser definida temperatura mais alta para os de mais baixa, o fluxo de calor como a transmissão de energia de uma região para outra será positivo quando o gradiente de temperatura for negativo como resultado de uma diferença de temperatura entre elas. (Equação 1). Assim sendo, a equação elementar para a Como existem diferenças de temperatura em todo o universo, condução unidimensional no regime permanente é: os fenômenos de transmissão de calor são tão universais quanto os associados às atrações gravitacionais. Ao contrário Q = -k.A.dT/dx da gravidade, entretanto, a transmissão de calor não é governada por uma única relação, mas por uma combinação de Equação 1 várias leis independentes da física. A literatura geralmente reconhece três modos distintos de Considerando que a reação de vulcanização é exotérmica transmissão de calor: condução, radiação e convecção. (libera calor), Marzocca fez esta correção em seu trabalho e Estritamente falando, apenas a condução e a radiação devem obteve uma boa correlação dos dados experimentais com os ser classificadas como processos de transmissão de calor, teóricos em relação a variação de temperatura do composto pois somente esses dois mecanismos dependem, para sua de borracha com o tempo. operação, da mera existência de uma diferença de temperatura. Como o RPA simula esta variação de temperatura com o O último dos três, a convecção, não concorda estritamente tempo, não é necessário fazer este cálculo para obter-se os com a definição de transmissão de calor, pois também parâmetros de cura do composto. depende, para sua operação, do transporte mecânico de massa. Mas, como a convecção também efetua a transmissão METODOLOGIA de energia de regiões de maior temperatura para as de O processo escolhido foi o de moldagem por compressão, menor, o termo "transmissão de calor por convecção" tornou- onde primeiramente foi preciso projetar e elaborar um molde, se geralmente aceito. que foi construido em aço SAE 1020 para o fechamento de Na moldagem por compressão, o composto é colocado "frio" seis calços do mesmo aço com espessuras variadas de 6, 9, 12, na cavidade e o calor é transmitido a ele predominantemente 15, 18 e 21 mm, diâmetro interno de 47mm e diâmetro externo por condução através do molde. Após a remoção do vulcaniza- de 72mm, que por sua vez determinam a espessura do do do molde, o composto é resfriado predominantemente por batoque de borracha, o qual será o produto da análise em convecção pelo ar ou água. questão. A formulação do composto utilizado, denominado Borracha Atual - 57 Matéria Técnica "VP", é apresentada abaixo. temperatura em função do tempo. Estes dados, por fim, deram origem às diversas curvas reométricas correspon- INGREDIENTES PHR Borracha Natural 30,0 Copolímero de Estireno e Butadieno - SBR 1502 40,0 que partiu de aproximadamente 34ºC até 160ºC. O batoque Polibutadieno - BR 30,0 recebeu calor pela parte superior e inferior simultaneamente. Negro de fumo N550 70,0 Com isto determinou-se a curva característica de aquecimento, Óxido de Zinco 5,0 que foi inserida no RPA para reprodução do perfil de aqueci- Ácido Esteárico 1,5 Óleo Aromático 10,0 Antioxidante, tipo TMQ 1,0 Antiozonante 6 PPD 1,5 parte central do batoque, foram vulcanizadas placas de 2mm Enxofre 1,8 na mesma temperatura do experimento (160oC) nos tempos Acelerador, CBS 1,2 correspondentes a: Acelerador, TMTD 0,2 - ótimo de vulcanização, segundo a curva reométrica isotérmica; TOTAL 192,2 dentes a cada espessura do batoque. Obteve-se, então, o tempo necessário para aquecimento do centro do batoque mento determinado no experimento e obtenção das respectivas curvas reométricas. Para avaliar o impacto da sobre vulcanização na parte externa em decorência da obtenção do ótimo de vulcanização da - tempo equivalente ao t90 obtido com o perfil de aquecimento do batoque de 21mm (simula a sobre vulcanização da parte externa Em seguida fez-se a avaliação do volume necessário ao correto de um dado artefato); comparando propriedades mecânicas. preenchimento do molde durante o processo de vulcanização. O composto foi laminado com a metade da espessura total do RESULTADOS batoque. Após o molde estar estabilizado na temperatura A seguir são apresentadas as curvas de aquecimento do com- desejada (160ºC), colocou-se a primeira metade do batoque posto de borracha em função do tempo para as diferentes na cavidade, posicionando o fio do sensor de temperatura na espessuras do batoque de borracha. A espessura do sensor de região central. Em seguida colocou-se um filme de Poliéster temperatura bem como o deslocamento do sensor dentro do (para impedir a fusão das duas partes) e por fim colocou-se batoque não foram considerados na determinação da distância a outra metade do batoque e fechou-se o molde (conforme (espessura) entre a superfície do molde e a posição do sensor figura 1). Fechou-se a prensa fornecedora de calor com uma pois este apresentava tamanho muito pequeno e foi possível pressão específica de 35 kgf/cm2 e registrou-se o aumento da posicioná-lo com boa exatidão no centro do batoque. Figura 1: Fotos do dispositivo utilizado para os experimentos: montado, calços, abertura do molde após vulcanização, remoção da metade superior do vulcanizado. 58 - Borracha Atual Figura 2: Gráfico do aumento da temperatura com o tempo do batoque de "6 mm". Figura 3: Gráfico do aumento da temperatura com o tempo do batoque de "9 mm". Figura 4: Gráfico do aumento da temperatura com o tempo do batoque de "12 mm". Borracha Atual - 59 Matéria Técnica Figura 5: Gráfico do aumento da temperatura com o tempo do batoque de "15 mm". Figura 6: Gráfico do aumento da temperatura com o tempo do batoque de "18 mm". Figura 7: Gráfico do aumento da temperatura com o tempo do batoque de "21 mm". 60 - Borracha Atual Figura 8: Gráfico da sobreposição dos 6 perfis de temperatura. A Figura 8 representa a sobreposição das curvas médias do perfil de aquecimento obtidas dos gráficos das figuras 2 a 7 para efeito comparativo do impacto causado no tempo de aquecimento em função da espessura do batoque. Espessura, mm Tempo de aquecimento, min t90, min (simulação) Até 6 6 9 12 15 18 21 - 3,66 4,50 6,75 8,50 10,50 13,00 3,81* 4,83 5,98 8,39 9,88 9,89 11,68 * Obtido em curva reométrica isotérmica a 160ºC. Tabela 2: Tempo prático requerido para atingir a temperatura de 160°C no centro do batoque em função da sua espessura e o tempo ótimo de vulcanização obtido das curvas reométricas simuladas. Figura 9: Curva reométrica isotérmica do composto VP (curva de referência) Subteste 1 de 1: Cura Tempo 20,00 m.m Freqüencia 100,0 cpm Temp. 161,0°C Strain 0,50 deg Tempo S’ S” Tan S’ Rate m.m lb-in lb-in Delta lb-in/min Min S’ 0,452 2,675 1,575 0,589 -0,1 Max S’ 7,16 19,43 1,526 0,079 0,0576 T’50 2,36 11,03 1,413 0,128 9,34 T’90 3,81 17,76 1,208 0,068 1,91 TS0,885 1,60 3,560 1,568 0,441 3,5 TS1,770 1,77 4,445 1,581 0,356 7,9 2,02 7,195 1,523 0,212 12,6 Max S’ Rate Borracha Atual - 61 Matéria Técnica Figura 10: Curvas de vulcanização, simulando os respectivos perfis de aquecimento obtidos experimentalmente para as diversas espessuras do batoque. A curva superior de cada gráfico refere-se ao perfil de aquecimento (simulado segundo os dados experimentais), a curva logo abaixo representa o módulo elástico (curva de vulcanização) e a inferior refere-se ao módulo viscoso. 62 - Borracha Atual DISCUSSÃO DOS RESULTADOS Aquecimento do composto O tempo necessário para o aquecimento do composto apresentou comportamento linear em relação à distância da fonte de calor, o que simplifica a realização de cálculos. Marzocca reporta a equação que permite o cálculo deste tempo. Uma boa correlação com os dados experimentais só foi possível levando em consideração o calor de reação da vulcanização. Tempo de segurança e tempo ótimo de vulcanização Figura 11: Gráfico do tempo de aquecimento do composto em função da espessura do batoque na temperatura do molde de 160°C, partindo-se da temperatura ambiente (aprox. 34°C). O tempo de segurança (ts1) e o tempo ótimo de vulcanização (t90) apresentaram uma relação linear em função da espessura do batoque, com um bom coeficiente de correlação. Assim fica fácil prever o tempo de vulcanização em função da espessura. Este fato observado está de acordo com as regras práticas usualmente utilizadas na indústria da borracha. A partir das curvas reométricas simuladas pode-se determinar o tempo necessário para qualquer percentual de vulcanização em função da espessura, onde o t50 (50% de vulcanização) é de particular importância prática, pois interrompendo Figura 12: Gráfico do tempo de pré-vulcanização (ts1) e tempo ótimo de vulcanização (t90) do composto em função da espessura do batoque, obtido da curva reométrica simulada de acordo com os respectivos dados experimentais de tempo x temperatura. a vulcanização antes deste ponto há grande probabilidade do vulcanizado apresentar bolhas indesejáveis. As curvas da Figura 13 mostram que o tempo de aquecimento e o tempo ótimo de vulcanização apresentam um comportamento linear, porém com inclinações diferentes (velocidades diferentes). Ambos, pressupõe-se, dependem da formulação do composto, especialmente o t90, de modo que não se pode tirar conclusões genéricas. Há interação Figura 13: Gráfico do tempo ótimo de vulcanização e de aquecimento do composto em função da espessura do batoque. Borracha Atual - 63 Matéria Técnica das retas, sendo que após cerca de 10 min o t90 é menor que t90 real t90, gráfico 2 3,81 3,81 3,81 3,81 6 4,83 5,53 3,81 4,81 9 5,98 6,83 6,31 6,31 12 8,39 8,12 8,81 7,81 15 9,88 9,42 11,31 9,31 Comparando as propriedades físico-mecânicas da placa de 18 9,89 10,71 13,81 10,81 2mm vulcanizada no ótimo de vulcanização com a que foi 21 11,68 12,00 16,31 12,31 o tempo necessário para o composto alcançar a temperatura Espessura, mm 5min p/ 6mm 1min p/ 2mm do molde, i.e, o t90 é atingido antes do composto chegar à temperatura do molde. Vulcanização excessiva (sobre vulcanização) sobre vulcanizada, simulando o que ocorre com a parte externa da peça, nota-se que o tempo demasiadamente longo Tabela 4: de exposição da superfície do vulcanizado na temperatura de Tempos de vulcanização em função da espessura do vulcaniza- vulcanização ocasiona uma perda considerável da tensão e o do: obtidos pelo reômetro, simulando o aquecimento (t90 real); alongamento na ruptura. As amostras vulcanizadas em 4 pelo gráfico dos t90's e pelas "regras práticas". minutos representam o tempo ideal de vulcanização deste composto (t90) para esta espessura. As amostras vulcanizadas em 12 minutos representam o tempo que a "superfície" do batoque de 21 mm (caso mais crítico) ficaria exposta para que se atingisse 90% de vulcanização (t90) no composto próximo ao centro onde é maior a distância das fontes de calor. Observando as curvas da Figura 15 nota-se que, para o com- Estes resultados são apresentados na tabela 3. posto estudado, a regra de adicionar 5 minutos ao t90 para cada 6mm adicionais de espessura, distantes da fonte de VP 4min VP 12min calor, não permite um cálculo exato do tempo de vulcaniza- Dureza, Shore A 64 63 ção. A outra regra de acrescentar ao t90 1min para cada Módulo a 100%, MPa 2,6 2,8 Módulo a 200%, MPa 7,0 7,7 Tensão de Ruptura, MPa 11,0 9,9 mais rápidos), a concordância das regras práticas com o t90 Alongamento na Ruptura, % 294 242 real vai mudar, chegando num ponto onde a regra 2mm de espessura do artefato foi mais adequada. Se a curva do t90 real apresentar maior inclinação (vulcanização mais rápida, por exemplo, usando aceleradores da vulcanização "5min/6mm" poderá ser a mais adequada do que a outra. Tabela 3: Propriedades físico-mecânicas de placas de 2mm vulcanizadas É importante considerar, também, a interpretação destas no tempo ótimo (t90) - VP4min e excessivamente - VP12min. regras práticas comparativamente aos resultados obtidos através das curvas reométricas simuladas (Tabela 4 e Figura Estimativas do t90 15). No caso da regra "1min/2mm" os resultados mostraram maior concordância considerando o t90 da curva reométrica Na vulcanização de artefatos com até 06 mm de espessura isotérmica até os 4mm e acrescentando o tempo correspon- costuma-se adotar como tempo ótimo de vulcanização o t90 dente a partir desta espessura. No caso da regra obtido em curva reométrica isotérmica. "5min/6mm", foi aplicado o t90 da curva reométrica Uma regra bem difundida para estimar o tempo de vulcanização isotérmica até a espessura do vulcanizado de 6mm de artefatos com mais de 06 mm é a que recomenda acres- (na espessura de 6mm o centro do vulcanizado fica 3mm centar 05 minutos ao t90 para cada 6mm adicionais de distante da fonte de calor) e acrescidos 5min para cada 6mm espessura, distantes da fonte de calor (1). de espessura do vulcanizado adicionais (na espessura de Outra forma de fazer esta estimativa é a que recomenda 12mm o centro do vulcanizado fica 6mm distante da fonte de acrescentar ao t90 01min para cada 02mm de espessura do calor).Deve-se salientar que neste estudo (e cálculos) o artefato. A tabela 4 relaciona o tempo ótimo de vulcanização vulcanizado recebeu calor por ambos os lados (platôs e os tempos de vulcanização determinados segundo as simu- aquecidos da prensa), Se a transmissão de calor for por lações e os métodos práticos. apenas um lado terse-á resultados diferentes. 64 - Borracha Atual Figura 15: t90 do composto obtido em reômetro e o tempo de vulcanização calculado pelas "regras práticas", levando em conta as condições experimentais. 6 - CONCLUSÕES O aquecimento do composto, o tempo moldagem por transferência e, espe- de segurança e o tempo ótimo de vul- cialmente, moldagem por injeção. BIBLIOGRAFIA CONSULTADA mento linear em relação a faixa de Os dados experimentais obtidos neste 1 - BHOWMICK, Anil K; MALCOLN, M. espessuras investigadas do vulcaniza- estudo não são aplicáveis para qual- Hall; BENAREY, Henry. Rubber do, corroborando as regras práticas o quer tipo de composto e processo de Products Manufacturing Technology. que simplifica os cálculos dos carac- vulcanização, pois mudanças na formu- New York,:Marcel Dekker, 1994 terísticos de cura em função da espes- lação do composto elastomérico e da sura do artefato. Entretanto, as veloci- temperatura da vulcanização certa- 2 - MARZOCCA, A. J. Finite Element dades de aquecimento e vulcanização mente gerarão dados diferentes. Por Analysis of Cure in a Rubber Cylinder. mostraram-se distintas assim como os outro lado, a metodologia adotada Polymer, v.32, n.8, 1991. tempos de vulcanização calculados poderá ser aplicada em vários proces- pelos métodos práticos divergem signi- sos de vulcanização, permitindo con- 3 - BOTT, E. C. B. The Vulcanization of ficativamente daquele obtido pelo trolar com maior precisão a qualidade Thick Sheets of Rubber. Reprinted reômetro, indicando que deve-se utilizar do artefato e o tempo de vulcanização. from The Transactions of the canização apresentaram um comporta- com critério as regras práticas e que a Institution of Chemical Engineers, simulação em reômetro é a escolha O estudo realizado indicou a necessi- mais adequada. dade de investigar a vulcanização em Na vulcanização de artefatos espessos função da espessura do vulcanizado de 4 - BRITO, H. E.; HECK, C. A. para atingir um bom grau de cura da outros compostos. Determinação do tempo ótimo de cura parte interna há um sacrifício da parte externa, incorrendo em perda de propriedades justamente nesta que, normalmente, é a parte do artefato em processos não-isotérmicos, II 1 - Nilso José Pierozan > Mestre em Química > Engenheiro Mecânico niente pode ser minimizado colocando 3 - Anderson Azeredo Souza seja por aquecimento prévio (estufas, extrusoras, microondas) ou durante a Jornada Latinoamericana de Tecnologia de Elastômeros, 1994 2 - Jeancarlo Koserski mais exigida no uso. Este inconveo composto já aquecido na cavidade London, v.30, n4, pages 251-259, 1952. > Técnico em Química 5 - KREITH, Frank.; Princípios da Transmissão de Calor; tradução da 3. Ed..São Paulo: Edgard Blücher, 1977. 4 - Genilson de Souza Pacheco > Técnico em Instrumentação Borracha Atual - 65

Download