UNIVERSIDADE COMUNITÁRIA DA REGIÃO DE CHAPECÓ UNOCHAPECO CURSO DE ENGENHARIA CIVIL ESTUDO DE VIABILIDADE DO PET RECICLADO EM CONCRETO SOB ASPECTO DA RESISTÊNCIA A COMPRESSÃO Eliton R. Pietrobelli Chapecó Julho de 2010 ELITON R. PIETROBELLI ESTUDO DE VIABILIDADE DO PET RECICLADO EM CONCRETO SOB ASPECTO DA RESISTÊNCIA A COMPRESSÃO Trabalho de monografia II apresentado ao Curso de Engenharia Civil da Universidade Comunitária Regional de Chapecó, como parte dos requisitos para obtenção do titulo de Engenheiro Civil Chapecó Julho de 2010 2 Dedico este trabalho a minha família, pelo incentivo e apoio. 3 AGRADECIMENTOS Agradeço aos meus pais, Valcir Pietrobelli e Elaine S. D. Pietrobelli, e avós Alberto Pietrobelli e Inês A. P. Pietrobelli pelo apoio carinho e compreensão em momentos difíceis Agradeço ao Prof. Silvio Pilz, orientador deste trabalho pelo auxilio no desenvolvimento desta pesquisa. Agradeço ao Eng. Marcelo Andrioli responsável pelo laboratório de Engenharia Civil da Unochapecó pela colaboração no desenvolvimento da pesquisa. Agradeço a Empresa Chapeplast pelo material cedido para o trabalho. 4 Um homem não pode fazer o certo numa área da vida, enquanto está ocupado em fazer o errado em outra. A vida é um todo indivisível.” Mahatma Gandhi 5 RESUMO PIETROBELLI, E.R. Estudo da resistência do concreto utilizando pet reciclado como agregado. 2010. Trabalho de Monografia II – Curso de Engenharia Civil, Universidade Comunitária da região de Chapecó, UNOCHAPECO, Chapecó, 2010. A produção de lixo nas cidades brasileiras é um fenômeno inevitável, que ocorre diariamente e em composições que dependem do tamanho da população e do seu desenvolvimento econômico. O tratamento dos resíduos urbanos, apesar de ser uma tarefa de difícil execução, deve ser priorizada a cada dia das gestões municipais. A utilização de materiais reciclados na construção pode se configurar num importante canal de eliminações de resíduos urbanos que de outra forma seriam depositados em qualquer lugar aumentando o custo de deposição e tratamento, afetando o meio ambiente de forma agressiva e sem controle. Neste trabalho foi avaliado o comportamento do concreto com adição do resíduo de polietileno. A pesquisa estuda as propriedades do concreto produzido com diferentes teores de adição do resíduo de polietileno em diferentes traços de concreto. O estudo foi proposto com objetivo de avaliar o comportamento dos materiais cimentados reforçados com fibras. Onde na primeira etapa do trabalho foram feitos ensaios de caracterização dos agregados naturais e do agregado de pet como, granulometria, massa especifica e massa unitária. Após esta etapa foram calculados os traços referência confeccionados apenas com agregados naturais, e após conhecida a resistência a compressão dos mesmos foram definidos os traços com frações de polietileno. A segunda etapa foi a confecção dos corpos de prova com diferentes frações de polietileno com identificação do slump e posteriormente o rompimento dos mesmos a os sete quatorze e vinte e oito dias. Os concretos fabricados com polietileno apresentaram perda na trabalhabilidade devido as características do polietileno, características as quais afetam diretamente na resistência do concreto produzido, pois o resíduo de pet tem uma baixa resistência. Palavras-chave: Resíduo, Concreto, PET 6 LISTA DE FIGURAS Figura 1: consumo no Brasil de dois polímeros que estão mais presentes no lixo urbano.............................................................................................................................23 Figura 2: reciclagem de matérias no mercado brasileiro.........................................................................................................................25 Figura 3: reciclagem mecânica do pet Fonte: ABPET....................................................30 Figura 4 peneiras e agitador mecânico de peneiras........................................................35 Figura 5 cp’s após moldagem.........................................................................................38 Figura6: Cp após retirada do molde................................................................................39 Figura 7 Cp’s em tanque de água para cura.....................................................................39 Figura 8 Medindo o abatimento do tronco de cone.........................................................40 Figura 9 Capeamento dos cp’s (corpos de prova)...........................................................41 Figura 10:Agregado de polietileno ................................................................................44 Figura 11 Agregado de polietileno (Ensaio granulomético............................................44 Figura 12 Curva Granulométrica ...................................................................................45 Figura 13:specto do concreto com polietileno após mistura na betoneira.......................47 figura 14 : Resultado dos ensaios a compressão fc 45 MPa............................................51 figura 15 : Resultado dos ensaios a compressão fc 45 MPa............................................52 Figura16: cp cortado ao meio..........................................................................................54 Figura17: cp cortado ao meio..........................................................................................54 7 LISTA DE TABELAS Tabela 1: Principais mercados mundiais de embalagens 1995-2005 (US$bilhões) ..........................27 Tabela 2: Segmentação do mercado de materiais de embalagem no Brasil(mil toneladas)..............28 Tabela 3: histórico da reciclagem do pet no Brasil.............................................................................30 Tabela4:volume de concreto para confecção dos cps........................................................................38 Tabela 5:volume de concreto para confecção dos cps........................................................................38 tabela 6: valores obtidos para o ensaio de granulometria...................................................................43 tabela 7: valores obtidos para o ensaio de granulometria...................................................................44 tabela 8: valores obtidos para o ensaio de granulometria...................................................................45 Tabela 9– Valores de abatimento de tronco de cone (slump).............................................................48 Tabela 10– Valores de abatimento de tronco de cone (slump)...........................................................48 Tabela 11 : resistência a compressão traço 45MPa e 30 MPa............................................................50 Tabela 12: resistência a compressão traço 30 MPa com 15, 30 e 40% de polietileno....................... 50 Tabela 13 : resistência a compressão traço 45 MPa 15, 30 e 40% de polietileno....................... .......51 Tabela 14:Resumo dos ensaios de compressão...................................................................................52 8 LISTA DE ABREVIATURAS Cp’s = Corpos de prova PET = Poli teraftalato de etileno 9 SUMÁRIO 1 INTRODUÇÃO.......................................................................................................................13 1.2 JUSTIFICATIVA...................................................................................................................14 1.3 OBJETIVOS..........................................................................................................................15 1.3.1 Objetivo Geral.....................................................................................................................15 1.3.2 Objetivo Especifico.............................................................................................................16 2 CARACTERIZAÇÃO DO PLASTICOS..............................................................................17 2.1 OS PRINCIPAIS TIPOS DE PLÁSTICOS.................................................................................................................................18 3 MEIO AMBIENTE E ECICLAGEM...................................................................................21 3.1 PLÁSTICO NO LIXO URBANO..........................................................................................21 3.1.1 Reciclagem .........................................................................................................................23 3.1.2 O Plástico E A Reciclagem.................................................................................................25 3.1.3 Reciclagem Do Plástico......................................................................................................28 3..2 ESTUDOS PARA UTILIZAÇÃO DO PET NA ENGENHARIA..................................31 4 CONCRETO ...........................................................................................................................32 4.1 DOSAGEM .........................................................................................................................32 5 PROCEDIMENTOS METODOLÓGICOS.........................................................................33 5.1 ESTUDO EXPERIMENTAL..............................................................................................33 5.1.1Processo De Dosagem ....................................................................................................... 33 5.1.2 Definição Do Traço A Ser Utilizado.................................................................................33 5.2 COLETA DO MATERIAL................................................................................................34 5.3. CARACTERIZAÇÃO DOS AGREGADOS....................................................................34 5.3.1 Ensaio para determinação da composição granulométrica dos agregados NBR 5734 e NBR 7217...............................................................................................35 5.3.1.1 Agregado graúdo natural..................................................................................................35 10 5.3.1.2 Agregado miúdo natural...................................................................................................36 5.3.1.3 Agregado de polietieno.....................................................................................................36 5.3.2 Ensaio para determinação da massa especifica do agregado miúdo por meio de frasco de Chapman (NBR 9776/87).............................................................................................................36 5.3.3 Determinação da massa específica de agregado graúdo.....................................................36 5.3.4Determinação da massa específica de agregado miúdo de pet ...........................................37 5.4 Ensaio para determinação da massa unitária dos agregados em estado solto ..............37 5.5 -Confecção dos corpos de prova e rompimento................................................................37 5.6ENSAIOS PARA DETERMINAÇÃO DA TRABALHABILIDADE E SLUMP, COMPRESSÃO..........................................................................................................41 5.6.1 Determinação da trabalhabilidade e slump.........................................................................41 5.6.2 Determinação da resistência a compressão.........................................................................41 6 RESULTADOS E ANÁLISES..............................................................................................43 6.1 ENSAIO DE CARACTERIZAÇÃO DO AGREGADOS GRAÚDO NATURAL..................................................................................................................................43 6.2 ENSAIO DE CARACTERIZAÇÃO DO AGREGADOS MIÚDO NATURAL..................................................................................................................................44 6.3 ENSAIO DE CARACTERIZAÇÃO DO AGREGADOS MIÚDO DE PET........................................................................................................................................44 6.4 DETERMINAÇÃO DA MASSA ESPECÍFICA DOS AGREGADO..............................47 6.5 Determinação da massa unitária dos agregados em estado solto....................................47 6.6 ENSAIOS PARA DETERMINAÇÃO DA TRABALHABILIDADE E SLUMP........................................................................................................................................47 6.6.1 Trabalhabilidade e slump.................................................................................................47 6.7 Determinação da resistência a compressão........................................................................49 6.7.1 Resistência a compressão traços referência .....................................................................49 11 6.7.2 Resistência a compressão(Traço 20 MPa)...........................................................................50 6.7.3 Resistência a compressão(Traço 35 MPa)...........................................................................51 7 CONSIDERAÇÕES FINAIS......................................................................................................55 REFERÊNCIAS...................................................................................................................57 APÊNDICE 1.................................................................................................................60 APÊNDICE 2.................................................................................................................62 APÊNDICE 3.................................................................................................................68 12 1 INTRODUÇÃO O volume de resíduos domésticos produzidos em todo o mundo aumentou três vezes mais do que a sua população nos últimos 30 anos. O crescimento do uso de embalagens descartáveis, a cultura do consumo e o desperdício são responsáveis pelo descarte de 30 bilhões de toneladas de resíduos sólidos no planeta todos os anos (CANELLAS, 2005). Segundo o CEMPRE (2009), a produção média de resíduos sólidos urbanos no Brasil está na ordem de 0.7kg/hab.dia, em cidades como Rio de Janeiro e São Paulo chegam a gerar 1 kg/hab.dia, e desta forma, são descartados diariamente 140.000 toneladas, nem sempre em locais adequados. Deste total, 76% acabam em lixões (área de depósito de resíduos urbanos sem tratamento), acarretando a contaminação do solo, dos mananciais, além de aumentar significativamente a ocorrência de zoonoses. Desta forma a filosofia dos 3Rs, ou seja, reduzir, reutilizar e reciclar, tratando o problema em sua origem, vem sendo um procedimento permanente, buscando a minimização desta situação. A reciclagem, como todo processo também pode gerar resíduo e muitas vezes, exige grandes investimentos. Porém, mesmo com estas restrições, apresenta-se como a melhor solução. Segundo Calderoni (1997) "O Brasil poderia economizar US$ 10 bilhões por ano se reciclasse os resíduos domiciliares“. Deve-se considerar também a falta de regulamentação e de ações que busquem incentivar a produção de bens recicláveis, principalmente os oriundo de embalagens pós consumo, prejudicando a implantação de projetos que visam a preservação, manutenção e recuperação do meio ambiente e de seu ecossistema, ao qual estamos profundamente inseridos. No Brasil a prática da reciclagem ainda apresenta-se de forma incipiente, mas o cenário indica sinais de melhora. Segundo o CEMPRE (2009), no Rio de Janeiro, por exemplo, a participação dos plásticos corresponde em média a 7% do lixo; já na cidade de Curitiba estes representam índices próximos a 6%. Destes percentuais, o PET (plástico resistente usado em embalagens de refrigerantes, água e sucos, entre outros) representa 17%. Segundo a ABIPET (2004), cerca de 141.000 toneladas destas embalagens usadas foram recicladas em 2003, registrando um crescimento de 18% em relação ao ano anterior. A entidade calcula que, até o final de 2004, o volume de reciclagem deva crescer de 15% a 13 20%, em função das políticas de incentivo à coleta seletiva executadas por associações de catadores em conjunto com as prefeituras. Segundo Canellas (2005) apesar da implantação dessas políticas, que ainda são casos pontuais, o quadro necessita ser melhorado. Segundo ABIPET, em 2003, o Brasil consumiu 330.000 toneladas de resina PET na fabricação de embalagens. A demanda mundial é de cerca de 6,7 milhões de toneladas por ano. Observa-se que os dados referentes à produção x reciclagem, indicam que, somente em 2003, a diferença encontra-se na ordem de 189.000 toneladas. Considerando que cada embalagem pesa em média 50g e que seu descarte é praticamente imediato, conclui-se que somente neste setor foram descartadas, aproximadamente 3,6 bilhões de embalagens no meio ambiente. Novas alternativas para reutilização destas embalagens pós-consumo necessitam ser propostas, de modo a evitar o descarte em aterros sanitários e no meio ambiente onde, por não serem de rápida decomposição, acarretam problemas de ordem operacional nos aterros sanitários, dificultando a compactação da parte orgânica, além da significativa perda econômica e social, uma vez que a indústria da reciclagem gera empregos e usa mão-de-obra de baixa qualificação. O conhecimento das características tecnológicas dos resíduos aumenta a possibilidade de utilização dos produtos confeccionados com estes materiais, além da redução da geração de resíduos mais danosos que os originais, uma vez que todo processamento gera resíduo (CANELLAS, 2005). 1.2 Justificativa A construção civil é responsável por entre 15 e 50 % do consumo dos recursos naturais extraídos. Em países como o Reino Unido o consumo de materiais de construção civil é de aproximadamente 6 toneladas/ano.habitante ( ENGINEERING RESEARCH FOUNDATION CERF, 2009). O consumo de agregados naturais varia entre 1 e 8 toneladas/habitante.ano. No Brasil o consumo de agregados naturais somente na produção de concreto e argamassas é de 220 milhões de toneladas. Em volta das grandes cidades areia e agregados naturais começam 14 a ficar escassos, inclusive graças ao crescente controle ambiental da extração das matérias primas. A construção civil consome cerca de 2/3 da madeira natural extraída e a maioria das florestas não são manejadas adequadamente. Algumas matérias primas tradicionais da construção civil têm reservas mapeadas escassas. O cobre e o zinco, por exemplo, tem reservas suficientes apenas para 60 anos. Embora estes valores possam sempre ser questionados, certamente exercem influência no preço dos produtos, dificultando o uso. E necessário o desenvolvimento de alternativas que venham a substituir estes materiais na indústria da construção civil, embalagens pós-consumo de PET, são cada vez mais freqüentes na composição do lixo urbano e descartadas indevidamente no meio ambiente, causando danos a estrutura de saneamento urbano, surge a necessidade de um reaproveitamento destas embalagens. De acordo com Petrucci (1978), o concreto é o material de construção mais utilizado no mundo, sendo assim, o constante estudo de seus componentes, processos de fabricação e utilização devem ser promovidos e valorizados. O concreto vem sendo estudado a tempos, por acadêmicos e pesquisadores, isso explica pela vasta utilização na construção civil. Em conseqüência da intensidade do uso, o preço dos materiais componentes tende a crescer, caso o consumo cresça demasiadamente em relação a produção (BONAI, 2008). Com a utilização de resíduos de pet como agregado será possível aproveitar grande parte do polietileno que e descartado em locais inadequados dando assim a ele uma nova utilização na construção civil após ser reciclado. 1.3 Objetivos do trabalho 1.3.1 Objetivo geral Avaliação comparativa do desempenho do concreto confeccionada com os agregados naturais e com razões de substituição gradual, por flocos de PET, originados do processamento de granulação de embalagens pós-consumo. 15 1.3.2 Objetivos especificos a) Caracterizar os agregados de PET b) Analisar a resistência do concreto com certa quantidade de agregado natural substituído por PET c) Verificar a aplicabilidade do concreto com incorporação de PET de acordo com a resistência encontrada. 16 2 CARACTERIZAÇÃO DOS PLÁSTICOS A palavra plástico vem do grego e significa “ adequado a moldagem” e assim como a palavra “metal” não difere o ferro do alumínio, “plástico” não se refere a um único material (PIVA e WIEBECK 2004). Os plásticos, as borrachas e as fibras são constituídos principalmente de polímeros, que são moléculas em cuja estrutura se encontram unidades químicas simples, repetidas denominadas meros. São moléculas muito grandes, macromoléculas, com peso molecular geralmente entre 10 000 e 100 000. Os monômeros são compostos químicos que reagem para formar polímeros por uma reação chamada polimerização (MANO, PACHECO e BONELLI, 2005). De acordo com Mano, Pacheco e Bonelli (2005), os polímeros podem ser classificados em dois grandes grupos quanto a o seu comportamento quando aquecidos: a) Termoplásticos: os que fundem por aquecimento e solidificam por resfriamento, reversivelmente, por exemplo, o polietileno e o poli teraftalato de etileno (pet) b) Termorrígidos: aqueles que, por aquecimento, sofrem reações químicas e se transformam em massa insolúvel e infusível, como a resina fenólica e a borracha vulcanizada. Esses são os termorrígidos químicos. Há também matérias do tipo termorrígidos físicos, em que as ligações intermoleculares são hidrogênicas, como e o caso da celulose do papel. Segundo Mano, Pacheco e Bonelli (2005), O comportamento mecânico e também uma forma bastante utilizada para classificar os polímeros: a) borrachas ou elastômeros, matérias que a temperatura ambiente, exibem elevada elasticidade, suportando grandes deformações sem ruptura, com rápida e espontânea retração ao tamanho original. b) Plásticos: materiais que se tornam fluidos por ação da temperatura e podem ser moldados por pressão, tornam-se sólidos por resfriamento. 17 c) Fibras: matérias que apresentam alta resistência mecânica e elevada razão entre as dimensões longitudinal e transversal. Destes três tipos de matérias polímeros o plástico e que se encontra mais presentes no lixo, ocupa grande volume em relação ao peso, o que os torna mais visíveis como poluidores do meio ambiente. Segundo Piva e Wiebeck (2004), os termorrígidos apresentam 20% do total de plásticos consumidos no brasil. Portanto, o PET é o melhor e mais resistente plástico para fabricação de garrafas e embalagens para refrigerantes, águas, sucos, óleos comestíveis, medicamentos, cosméticos, produtos de higiene e limpeza, destilados, isotônicos, cervejas, entre vários outros como embalagens termo formadas, chapas e cabos para escova de dente (ABIPET, 2005). 2.1 OS PRINCIPAIS TIPOS DE PLÁSTICOS A ABNT - Associação Brasileira de Normas Técnicas estabelece através da norma NBR - 13230, simbologia a identificação dos termoplásticos utilizados na fabricação de embalagens e recipientes, facilitando a sua reciclagem. Considerou sete tipos de termoplásticos, a seguir: Polietileno Tereftalato – PET: É utilizado em frascos de refrigerantes, de produtos de limpeza e farmacêuticos, em fibras sintéticas, etc.. 18 Polietileno de Alta Densidade – PEAD: São utilizados na confecção de engradados para bebidas, garrafas de álcool e de produtos químicos, tubos para líquidos e gás, tanques de combustível, etc.. Policloreto de Vinila – PVC, São utilizados em tubos e conexões para água, calçados, encapa mentos de cabos elétricos, equipamentos médico-cirúrgico, lonas, esquadrias e revestimentos, etc.. Polietileno de Baixa Densidade – PEBD:São empregados nas embalagens de alimentos, sacos industriais, sacos para lixo, filmes flexíveis, lonas agrícolas, etc. Polipropileno - PP Empregados em embalagem de massas alimentícias e biscoitos, potes de margarina, seringas descartáveis, equipamentos médico-cirúrgicos, fibras e fios têxteis, utilidades domésticas, autopeças, etc.. Poliestireno – OS :Usado em copos descartáveis, placas isolantes, aparelhos de som e de TV, embalagens alimentícias, revestimento de geladeiras, material escolar, etc.. 19 Outros: São as resinas plásticas não indicadas até aqui e são utilizadas em plásticos especiais na engenharia, em CDs, em eletrodomésticos, em corpo de computadores e em outras utilidades especiais 20 3 MEIO AMBIENTE E RECICLAGEM 3.1. PLÁSTICO NO LIXO URBANO A geração de resíduos sólidos é uma conseqüência direta e natural do aumento de consumo das sociedades, em especial urbanas. Incalculáveis são os problemas ocasionados pela disposição de resíduos sólidos lançados na natureza (FORMIGONI, 2009). A grande intensidade da poluição ambiental foi observada e sentida pela sociedade moderna no inicio dos anos 70, quando começaram a constituir problema os imensos volumes de objetos de plástico , utilizados e descartados aleatoriamente (MANO, PACHECO e BONELLI, 2005). São as embalagens de PET as mais visíveis, se avolumando nas calçadas, nos lixões, nos aterros, nos rios (CEMPRE, 2004). Quanto maior o nível sócio-econômico e conseqüente poder aquisitivo do cidadão, maior o uso de descartáveis e quantidade de polímeros no lixo. A tecnologia proporciona a utilização de polímeros para uma melhora na qualidade de vida, mas isso também resulta em grande problema com a grande quantidade de resíduos gerados (FORMIGONI, 2007). Matérias conhecidos como plásticos são na verdade artefatos fabricados a partir de resinas sintéticas, que são por sua vez produzidos através de matérias primas de origem natural, como o petróleo, o gás natural, o carvão ou o sal comum. Apesar da enorme produção de plástico, a sua fabricação consome somente 5% do petróleo produzido comercialmente no mundo. As resinas sintéticas são comercializadas em forma de pó, grânulos, líquidos ou em soluções q após aplicação de calor ou pressão são transformadas nos produtos tão conhecidos do nosso dia a dia (PIVA e WIEBECK, 2004). Uma importante característica dos materiais plásticos utilizados como embalagem de alimentos nas operações de reciclagem é o seu comportamento termo-físico, classificados segundo o qual em termoplásticos e termofixos. A caracterização e a 21 separação de contaminantes são ações imprescindíveis no processo de reciclagem. Os materiais de embalagem termoplásticos caracterizam-se como produtos de reações de polimerização completa com cadeias lineares ou ramificadas. As propriedades físicas são afetadas quando submetidos ao calor e resfriamento em indefinidos ciclos, ocorrendo a formação de reduzido índice de ligações cruzadas, as quais estão associadas com a rigidez dos mesmos Os materiais termoplásticos compõem quase integralmente o volume dos plásticos utilizados como embalagens primárias em alimentos (FORLIM e FARIAS, 2009). De acordo com Piva e Wiebeck (2004), todo o material quando não tem mais valor de uso ou não existe mais utilidade em conservalo, e denominado resíduo ou lixo. Por definição, resíduo sólido urbano inclui aquele que e descartado por residências, instalações comerciais, instituições, fazendas e fabricas pequenas, já os resíduos indústrias incluem o que e gerado na indústria pesada, automobilística, de construção civil (PIVA e WIEBECK, 2004). Segundo a ABPET (2009), a reciclagem é uma atividade industrial que gera muitos empregos, além de trazer grandes benefícios para o meio ambiente. Apesar disso, garrafas de PET ainda são enviadas de modo indevido para o lixo. Pior ainda: como a coleta de lixo é insuficiente em muitas regiões, essas garrafas acabam sendo jogadas em terrenos ou lugares inadequados e levadas pelas chuvas até os rios. Em geral, a palavra lixo e imediatamente associada a coisas que não prestam, a coisas inúteis, velhas, sem valor e que se jogam fora (NUNESMAIA, 1997). A norma brasileira NBR-10.004 (BRASIL/ABNT, 1985) assim define lixo: “ Resíduo nos estados sólidos e semi-solidos, que resultam de atividades da comunidade de origem: industrial, domestico, hospitalar, comercial, agrícola de serviços de variação (....) . A composição do lixo urbano e influenciado por diversos fatores, dentre os quais: condições socioeconômica, hábitos da população de cada comunidade, desenvolvimento industrial, população flutuante (turismo) e sazonal idade (NUNESMAIA, 1997). Segundo Piva e Wiebeck (2004), atualmente a geração de resíduos sólidos apresenta três aspectos a serem considerados: 22 a) Seu volume crescente, em função do crescimento populacional, urbanização e introdução da cultura de produtos descartáveis. b) Complexidade do resíduo, devido ao desenvolvimento de novos materiais introduzidos no mercado, resultando em resíduos sinos nem sempre biodegradáveis ou assimiláveis pelo meio ambiente, e que muitas vezes, necessitam de tratamento prévio ate seu descarte final. c) Poluição visual, ou “lixo visual”, causado pelo crescente volume de resíduos plásticos e a conseqüente desvalorização da área onde os mesmos são depositados. A figura 1 mostra o consumo no Brasil de dois polímeros que estão mais presentes no lixo urbano. Figura 1: Consumo aparente de PET e EVA no Brasil (em mil t/a) Fonte: ABDI 2009. 3.1.1 Reciclagem Segundo Calderoni (2003), a definição dos termos “lixo”, “resíduo” e “reciclagem” diferem conforme a situação em que sejam aplicadas. na linguagem corrente, o termo 23 resíduo e tido praticamente como sinônimo de lixo. Lixo e todo o material inútil, designa todo o material descartado e posto em lugar publico, lixo e tudo aquilo que se joga fora. Resíduo e palavra adotada muitas vezes para significar sobra no processo produtivo, geralmente industrial. A legislação brasileira estabelece que lixo e propriedade da prefeitura, cumprindo lhe a missão de assegurar sua coleta e disposição final (CALDERONI, 2003). A norma brasileira NBR-12.980 (BRASIL/ABNT 1993), define coleta seletiva como coleta que remove os resíduos previamente separados pelo gerador, tais como papeis, latas, vidros e outros. A norma brasileira NBR-12.980 (BRASIL/ABNT 1993), define coleta domiciliar como coleta regular de resíduos domiciliares formados por resíduos gerados em residências, estabelecimentos comerciais, industrias, públicos e de prestação de serviços, cujos volumes e características sejam compatíveis com a legislação municipal vigente. Segundo Calderoni 2003, o termo reciclagem a lixo ou resíduo, designa o reprocessamento de materiais de sorte a permitir novamente sua utilização. Trata-se de dar a os descartes uma nova vida, nesse sentido reciclar e ressuscitar materiais, permitir que outra vez sejam aproveitados. A construção civil é responsável por entre 15 e 50 % do consumo dos recursos naturais extraídos. Em países como o Reino Unido o consumo de materiais de construção civil é de aproximadamente 6 toneladas/ano.habitante civil. O consumo de agregados naturais varia entre 1 e 8 toneladas/habitante.ano. No Brasil o consumo de agregados naturais somente na produção de concreto e argamassas é de 220 milhões de toneladas. Em volta das grandes cidades areia e agregados naturais começam a ficar escassos, inclusive graças ao crescente controle ambiental da extração das matérias primas. Em algumas cidades a areia natural, em sua grande maioria viaja distâncias superiores a 100 km, elevando o custo do m3. A construção civil consome cerca de 2/3 da madeira natural extraída e a maioria das florestas não são manejadas adequadamente. Algumas matérias primas tradicionais da construção civil tem reservas mapeadas escassas. O cobre e o zinco, por exemplo, tem reservas suficientes apenas para 60 anos. Embora estes valores possam sempre ser questionados, certamente exercem influência no preço dos produtos, dificultando o uso (ENGENEERING RESEARCH FOUNDATION CERF, 2009). No entanto, a maior fração de sua massa é formada por material não mineral (madeira, papel, plásticos, metais e matéria orgânica) (ZORDAN, 1997). 24 O incentivo a reciclagem deve ser então uma parte importante de qualquer política ambiental (JOHN, 1997). A figura 2 mostra a reciclagem de matérias no mercado brasileiro. Figura 2 - Reciclagem de Materiais no Brasil. Fonte Cempre/2004 3.1.2 O plástico e a reciclagem A reciclagem de embalagens plásticas preocupa a sociedade, mundialmente, face ao crescente volume de utilização e as implicações ambientais inerentes ao seu descarte não racional pós-consumo, como no setor de alimentos (FORLIM e FARIAS, 2009). Os hábitos de consumo da sociedade moderna, a definição de regulamentações específicas, a implementação de centros de pesquisa e o desenvolvimento de tecnologias adequadas, constituem pauta de ações específicas de setores governamentais e empresariais na reciclagem de embalagens. (FORLIM e FARIAS, 2009). Segundo o mesmo autor a rentabilidade do mercado de reciclagem de embalagens plásticas no Brasil, como em outros países desenvolvidos, mostra aspectos atraentes para iniciativas empresariais do setor, com reflexos sócio-econômicos diretos relacionados com a melhoria da qualidade de vida da população, geração de renda, economia de recursos naturais e atenuação de problemas ambientais. A consolidação e o 25 incremento do volume dos materiais plásticos utilizados em embalagens na vida moderna representa um desafio sob o ponto de vista da sua reciclagem racional, exigindo uma abordagem integrada entre os processos de transformação das matériasprimas, fabricação das embalagens e sua funcionalidade na conservação do produto. De acordo com Forlim e Farias (2009), estudos realizados com o PET (Politereftalato de Etileno) têm mostrado todas estas possibilidades, pois o PET é um poliéster 100% reciclável e um dos plásticos mais reciclados em todo o mundo devido a sua extensa gama de aplicações e são muitos os benefícios que se pode alcançar com a reciclagem de PET entre eles estão: a) Redução de volume de lixo nos lixões, aterros controlados e sanitários e, também a melhoria nos processos de decomposição de matérias orgânicas nos mesmos (o plástico impermeabiliza as camadas em decomposição, prejudicando a circulação de gases e líquidos). b) Economia de energia elétrica e petróleo, pois a maioria dos plásticos é derivada do petróleo e um quilo de plástico equivale a um litro de petróleo em energia. c) Geração de empregos (catadores, sucateiros, operários, etc.). O material não pode ser transformado em adubo; plásticos e derivados não podem ser utilizados como adubo, pois, não há bactéria na natureza capaz de degradar rapidamente o plástico. No Brasil a prática da reciclagem ainda apresenta-se de forma incipiente, mas o cenário indica sinais de melhora (CEMPRE, 2004). Segundo Forlim e Farias (2009), os principais mercados mundiais para embalagens estão apresentados na Tabela 1, o mercado de embalagens no mundo em 2000 alcançou a cifra de US$ 431 bilhões, da qual 22% refere-se à América do Norte; 27% à Europa Ocidental; 15% ao Japão; 5% à América Latina; e, 31% ao resto do mundo. A participação do Brasil é de 1,65% do mercado mundial. A produção brasileira de embalagens foi estimada em 5,5 milhões de toneladas, ou US$ 10 bilhões, em 1998, correspondendo a 1,3 % do PIB, dos quais 61% referem-se a alimentos. O setor deve crescer em torno de 35% em volume até o ano 2005, alcançando 7,4 milhões de toneladas ou US$ 8,7 bilhões, aos preços de 1999. Estas projeções estão baseadas no 26 panorama atual, não considerando substituições, exceto a tendência da mudança das latas de alumínio por embalagem de poliéster (PET), no setor de bebidas. Tabela 1. Principais mercados mundiais de embalagens 1995-2005 (US$bilhões). Fonte: Forlim e Farias (2009). Segundo Forlim e Farias (2009), na Tabela 2 está apresentada a segmentação do mercado de materiais de embalagem no Brasil. A produção de plásticos no Brasil alcançou 3,4 milhões de toneladas em 1999, em comparação com 41,6 milhões de toneladas nos EUA e 26,3 milhões de toneladas na Europa (1994). Em 1998, aproximadamente 31% da produção de resina foi destinada para a produção de embalagens plásticas, transformando este setor no mercado mais importante para materiais plásticos no Brasil. O consumo de plásticos para embalagens nos EUA foi equivalente a 31%. Estimasse que o consumo de plásticos no Brasil crescerá de 3,3 milhões de toneladas em 1998 para 4,3 milhões de toneladas até 2005 27 Tabela 2. Segmentação do mercado de materiais de embalagem no Brasil (mil toneladas) Fonte: Forlim e Farias (2009) 3.1.3 Reciclagem do plástico A solução ideal para a despoluição do meio ambiente seria a desintegração dos produtos descartados em partículas incorporáveis a o solo. A versão tecnológica desta solução e muito difícil e tem motivado a busca de soluções alternativas para o descarte dos resíduos pós consumo dentre eles a reciclagem que é a forma mais importante para esse descarte. (MANO, PACHECO e BONELLI, 2005). Segundo a ABPT (2009), o PET pode ser reciclado de três maneiras diferentes: a) Reciclagem Química. Utilizada também para outros plásticos, separa os componentes das matérias-primas originais do PET, "desmontando" o polímero. b) Reciclagem energética. O calor gerado com a queima do produto pode ser aproveitado na geração de energia elétrica (usinas termelétricas), alimentação de caldeiras e altos-fornos. O PET tem alto poder calorífico e não exala substâncias tóxicas quando queimado. Outros materiais combustíveis também podem ser utilizados. Este processo, entretanto, não é usado para o PET, pois o alto valor da sucata indica a reciclagem mecânica como a mais favorável. 28 c) RECICLAGEM MECÂNICA. Praticamente todo o PET reciclado no Brasil passa pelo processo mecânico, que pode ser dividido em: a) Recuperação: Nesta fase, as embalagens que seriam atiradas no lixo comum ganham o status de matéria-prima, o que de fato, são. As embalagens recuperadas serão separadas por cor e prensadas. A separação por cor é necessária para que os produtos que resultarão do processo tenham uniformidade de cor, facilitando assim, sua aplicação no mercado. A prensagem, por outro lado, é importante para que o transporte das embalagens seja viabilizado. Como já sabemos, o PET é muito leve. b) Revalorização: As garrafas são moídas, ganhando valor no mercado. O produto que resulta desta fase é o floco da garrafa. Pode ser produzido de maneiras diferentes e, os flocos mais refinados, podem ser utilizados diretamente como matériaprima para a fabricação dos diversos produtos que o PET reciclado dá origem na etapa de transformação. No entanto, há possibilidade de valorizar ainda mais o produto, produzindo os grãos de PET reciclado. Desta forma o produto fica muito mais condensado, otimizando o transporte e o desempenho na transformação. A Figura 3 mostra os passos da reciclagem mecânica do pet, e a Tabela 3 mostra o histórico da reciclagem do pet no Brasil. 29 As garrafas Pet são Depois de passar por um recolhidas por catadores, processo de seleção, lavagem, e enviadas em fardos para moagem e secagem, o Pet a reciclagem resulta num produto chamado Flake Depois de resfriado com água, o Pet é granulado (chips verdes de garrafas verdes) O Flake é fundido à 300ºC, e filtrado para eliminar resíduos sólidos, pedras e metais Chips naturais de garrafa transparente. Faigura 3: reciclagem mecânica do pet Fonte: ABPET, 2009 Tabela 3 histórico da reciclagem do pet no Brasil. ANO RECICLAGEM pós-consumo/índice 1994 13 Ktons = 18,8% 1995 18 Ktons = 25,4% 1996 22 Ktons = 21,0% 1997 30 Ktons = 16,2% 1998 40 Ktons = 17,9% 1999 50 Ktons = 20,42% 2000 67 Ktons = 26,27% 2001 89 Ktons = 32,9% 2003 105 Ktons = 35% 2003 141.5 Ktons = 43% 2004 167 Ktons = 47% 2005 174 Ktons = 47% 2006 194 Ktons = 51,3% 2007 231 Ktons = 53,5% Fonte: ABPET, 2009 30 3.2 ESTUDOS PARA UTILIZAÇÃO DO PET NA ENGENHARIA Estudos para utilização desses resíduos como matéria-prima tem sido adotado como solução para o problema em muitos países, e estudado por diversas áreas da engenharia, isto se mostra através de publicações como a de Soncim at al (2006), sobre o emprego do resíduo da reciclagem de garrafas pet como agregado em reforço de subleitos de rodovias,da Universidade Vale do Rio Doce, entre outras pesquisas. A construção civil tem se constituído, nos últimos anos, como o mais importante mercado dentre todos os atendidos pela indústria plástica. (RODRIGUES, 2009). Considerando as possíveis vantagens na utilização de agregados plásticos reciclados, é deve se pesquisar a viabilidade de utilização dos resíduos de PET em forma de flakes como material alternativo, em substituição a uma matéria-prima não renovável na natureza (areia) minimizando sérios impactos ambientais e esperando que desta forma o aproveitamento desse resíduo sólido venha representar uma alternativa econômica, diminuindo o risco à saúde pública e ao meio ambiente podendo assim lançar um novo olhar aos resíduos sólidos de PET, um material que outrora fora considerado como lixo e que mediante pesquisa, pode se tornar um grande aliado na confecção de outros produtos, sendo utilizado como matéria-prima na indústria da construção civil (RODRIGUES, 2009). Segundo Rodrigues (2009) ainda não foi realizado um estudo aprofundado, deve-se realizar um apanhado geral objetivo dos métodos, e análises laboratoriais de identificação dos materiais envolvidos no processo, buscando valores satisfatórios em termos de resistência à compressão com dosagens em proporções de flakes de pet em substituição a o agregado. Estes resultados devem ser comparados a especificações técnicas recomendadas pelas Normas Brasileiras (ABNT e DNIT). 31 4 CONCRETO O concreto e um material de construção constituído por mistura de um aglomerante com um ou mais materiais inertes e água. Quando recém misturado, deve oferecer condições tais de plasticidade que facilitem as operações de manuseio indispensáveis ao lançamento nas formas, adquirindo com o tempo, pelas reações que então se processarem entre aglomerante e água, coesão e resistência. (PETRUCCI, 1978). O concreto e uma mistura de vários materiais que pode ser moldada em um certo período de tempo, e depois endurece adquirindo propriedades mecânicas que permitem o seu uso como material de construção( ANDRIOLO e SGARBOZA, 1993). Segundo Petrucci (1995) os materiais que o compõem são o cimento, agregados (miúdo e graúdo), e água. 4.1 DOSAGEM Dosagem pode ser definida como uma combinação adequada e econômica dos constituintes do concreto, que possa ser usada para a primeira mistura experimental com vistas a produzir um concreto que possa estar próximo daquele que consiga um bom equilíbrio entre as várias propriedades desejadas ao menor custo possível. O traço pode ser quantificado em volume ou em peso, muitas vezes, adota-se uma indicação mista: o cimento em peso e os agregados em volume. Seja qual for a forma, toma-se sempre o cimento como unidade, e relacionam-se as demais quantidades à quantidade de cimento como referência (PETRUCCI, 1978). De acordo com Petrucci (1978) existem dois tipos de dosagem a empírica e a racional. Na empírica o proporciona mento do concreto é realizado arbitrariamente, baseando na tradição e nos conhecimentos anteriores do construtor, sendo uma maneira inadequada de proporcioná-lo. Já a dosagem racional ou experimental, se diferencia da anterior, pois os materiais constituintes e o produto resultante são previamente ensaiados em laboratório, tendo por base os seguintes métodos: ITERS, INT, ABCP, IPT. 32 5 PROCEDIMENTOS METODOLÓGICOS (MATERIAIS E MÉTODOS) 5.1 ESTUDO EXPERIMENTAL A partir da intenção de compreender o comportamento do concreto de cimento Portland com substituição de agregado natural por pet buscou-se, junto a empresas da região, os materiais necessários para o desenvolvimento desta pesquisa. Os ensaios de caracterização dos materiais foram realizados seguindo as recomendações das Normas Brasileiras (NBRs), no Laboratório de Engenharia Civil – Unochapecó. Foi feito um estudo experimental de traços, onde foram calculados dois traços referências os quais após conhecida a sua resistência à compressão, substituiu-se o agregado por frações de polietileno reciclado. Os dois traços referências de concreto normal, um com ± 30 MPa e outro com ± 45 MPa. Depois para cada um deles, foram feitos concretos substituindo parcialmente os agregados por polietileno em percentuais de 15 %, 30 % e 45%. 5.1.1 Processo de dosagem O método de dosagem adotado foi o empírico, haja visto que procurou se somente entender o comportamento das diferentes adições de resíduo no concreto. 5.1.2 Definição do traço a ser utilizado Os traços utilizados para todas as dosagens (concreto natural e concretos com polietileno) foram iguais, variando somente a composição dos agregados para cada porcentagem em cima de cada traço referência, como parâmetro de controle foi escolhida a relação água/cimento que deverá ser igual para todos os casos. Foi utilizado um estudo de dosagem feito no Laboratório de Engenharia da Universidade 33 Comunitária Regional de Chapecó – Unochapeco. Nas dosagens foi usado o cimento Potland CP II 32 F da marca Itaimbe. Os traços em massa dos concretos referencia possuem as seguintes composições: Traço 30 MPa 1 : 1.47 : 2..28 : 0.43 Traço 45 MPa 1 : 0.79 : 1.75 : 0.38 Para o estudo da influência dos agregados de polietileno no concreto, foram definidos três tipos de composições de agregados nas dosagens, usando-se a fração miúda, pela granulometria do material. 5.2 COLETA DO MATERIAL O material foi coletado na empresa Chapeplast no distrito de Marechal Bormann onde o polietileno foi coletado lavado e, após feito o processo de aglutinação coletado antes de passar pela extrusora e demais maquinas para diminuir assim seu preço por kg 5.3. CARACTERIZAÇÃO DOS AGREGADOS Foram utilizados como agregados naturais os usados normalmente para produção de concretos na região de Chapecó, areia e pedra britada de origem basáltica (brita 2). Nesta etapa foram realizados os principais ensaios normalizados para a caracterização destes agregados, tais como: 34 5.3.1 Ensaio para determinação da composição granulométrica dos agregados NBR 5734 e NBR 7217 5.3.1.1 Agregado graúdo natural Os ensaios foram realizados de acordo com a NBR 7216, para realizar este ensaio, foram necessários os seguintes equipamentos: balança, estufa para secagem dos agregados, peneiras das séries normal, agitador mecânico de peneiras, pincel de cerdas macias, fundo avulso de peneiras e cápsulas para coleta de amostras. Agregado graúdo natural, e a série de peneira utilizada foi à recomendada pela NBR 7216 , com conjunto de peneiras sucessivas com diâmetros de: 38mm, 32mm, 25mm, 19,5mm, 12,5mm, 9,5mm, 6,3mm, 4,8mm. Segundo a NBR 7216, a amostra necessária para a dimensão máxima nominal do agregado de 19mm é de 5kg. Esta amostra foi dividida em duas outras amostras de 1,0kg para facilitar o ensaio e não sobrecarregar a série de peneiras. O material foi previamente secado e após ser peneirado o agregado retido em cada peneira foi pesado, a figura 4 mostra as peneiras e agitador mecânico de peneiras Figura 4: peneiras e agitador mecânico de peneiras 35 5.3.1.2 Agregado miúdo natural Os procedimentos de ensaio são os mesmos do item anterior, apenas mudando a série de peneiras, para 9,5, 6,3, 4,8, 2,4, 1,4, 0,6, 0,3, 0,15mm, conforme indicado pela NBR 5734 A amostra utilizada também foi reduzida, 500g para cada um dos dois ensaios realizados. 5.3.1.3 Agregado de polietieno Os procedimentos de ensaio são os mesmos do ensaio para granulometria do agregado miúdo, prescrita pela norma NBR 5734 descrito no item 5.3.1.1 5.3.2 Ensaio para determinação da massa especifica do agregado miúdo por meio de frasco de Chapman (NBR 9776/87) Os procedimentos de ensaio foram seguidos de acordo com o que recomenda a NBR 9776/87. Para realizar este ensaio, foram necessários os seguintes equipamentos: balança, concha, recipientes, frasco de Chapman e funil. O ensaio foi dividido em três amostras, sendo utilizada 500g de areia previamente secada em estufa para cada ensaio. No frasco de Chapman foi colocado água até atingir o nível de 200ml ou 200cm³ em seguida com o auxilio de um funil foi inserida a amostra de areia. O próximo passo foi à leitura do nível no frasco de Chapman 5.3.3 Determinação da massa específica de agregado graúdo Os procedimentos de ensaio foram seguidos de acordo com o que recomenda a NBR 9937/87 - Agregados - Determinação da absorção e da massa específica do agregado graúdo. Para realizar este ensaio, forma necessário uma balança com resolução mínima de 1g, proveta graduada, recipiente para amostra. A amostra de agregado graúdo foi previamente lavada em água corrente para retirada de impurezas e posteriormente enxugada até a retirada das partículas visíveis de água. O ensaio foi dividido em três etapas, utilizando amostras de 500g em cada ensaio. Na proveta graduada foi inserido 36 água até o nível de 400ml ou cm³ e em seguida inserida a massa de agregado graúdo. Em seqüência, foi realizada a leitura final na proveta graduada 5.3.4 Determinação da massa específica de agregado miúdo de polietileno Os procedimentos de ensaio foram seguidos de acordo com o que recomenda a NBR 9937/87. Para realizar este ensaio, forma necessário uma balança com resolução mínima de 1g, proveta graduada, recipiente para amostra. A amostra de agregado de PET foi. O ensaio foi dividido em três etapas, utilizando amostras de 200g em cada ensaio. Na proveta graduada foi inserido álcool até o nível de 400ml ou cm³ e em seguida inserida a massa de agregado de PET. Em seqüência, foi realizada a leitura final na proveta graduada. Utilizou-se álcool pelo fato do PET quando colocado na proveta com água flutuar. 5.4 Ensaio para determinação da massa unitária dos agregados em estado solto Para realizar este ensaio, foram necessários os seguintes equipamentos: balança, caixa com capacidade de 15dm³ e 20dm³, concha, régua metálica. A NBR 7251 (1982) prescreve que para cada amostra sejam repetidos cinco ensaios e o resultado final é a média destes ensaios. O ensaio consiste em preencher a caixa soltando o agregado a uma altura de 10cm da superfície do recipiente. Em seguida o excesso de material deve ser raspado com o auxilio da régua metálica. Na seqüência foi pesado a caixa com o agregado, descobrindo sua massa e para o resultado da massa unitária apenas foi dividido a massa da amostra pelo volume do recipiente 5.5 CONFECÇÃO DOS CORPOS DE PROVA E ROMPIMENTO Com o traço do concreto estabelecido no item 5.1.2, foram moldados para cada traço 2 cp’s para cada idade( 7, 14 e 28 dias). Os moldes utilizados para a moldagem dos CP’s 37 (corpos de prova) tem dimensões de 10cm x 20cm. O volume de concreto e de material necessário para cada amostra é apresentado nas tabelas 4 e 5 Tabela 4:volume de concreto para confecção dos cps Quantidades para moldar 8 cp's 30 MPa traço 1:1,47:2,28:0.43 Referencia 30 MPa Cimento Areia Brita Agua Pet 5.893 10.050 14.716 2.537 0 15% 5.893 8.542 14.716 2.537 1.507 30% 5.893 7.075 14.716 2.537 3.015 45% 5.893 5.527 14.716 2.537 4.522 Tabela 5:volume de concreto para confecção dos cps Quantidades para moldar 8 cp's 45MPa traço 1:0,79:1,65:0.38 Cimento Areia Brita Agua Pet Referencia 45MPa 11.436 8.984 18.766 4.472 0 15% 11.436 7.63 18.766 4.472 1.347 30% 11.436 6.628 18.766 4.472 2.695 45% 11.436 4.94 18.766 4.472 4.04 A moldagem dos corpos de prova foi realizada seguindo as instruções da norma NBR 5738/94 – moldagem e cura de corpos de prova cilíndricos ou prismáticos de concreto, A figura 5 mostra os cp’s nos moldes. 38 Figura 5: Corpos de prova após moldagem Portanto, a seqüência para confecção dos concretos foi a seguinte: a) Preparação dos moldes, limpeza e lubrificação; b) Pesagem dos materiais conforme massas e volumes indicados na tabela 6 e 7; c) Adição de 75% do volume de água na betoneira; d) Adição do agregado graúdo (100%); e) Adição do cimento (100%); f) Adição da areia (100%); g) Adição do restante de água ou parte dela; h) Moldagem dos CP’s (corpos de prova) e teste de slump) marcação do CP (corpo de prova) com a data e traço. Após moldados, os CP’s (corpos de prova) ficaram em repouso por 24h. Em seguida foram desformados e armazenados no tanque de cura, onde ficarão submersos em água até o dia de seu rompimento. As figuras 6 e 7 mostram o cp desformado e imerso em tanque de água 39 Figura 6: Corpo de prova após retirada do molde Figura 7: Corpos de prova em tanque de água para cura 40 5.6 ENSAIOS PARA DETERMINAÇÃO DA TRABALHABILIDADE E SLUMP, COMPRESSÃO 5.6.1 Determinação da trabalhabilidade e slump O método utilizado para estas determinações foi o da NBR 7223/92 que determina a consistência do concreto pelo abatimento do tronco de cone. A figura 8 mostra o ensaio sendo realizado Figura 8: Medindo o abatimento do tronco de cone 5.6.2 Determinação da resistência a compressão O método utilizado para realização deste ensaio foi o da NBR 5739 – Ensaio de compressão de corpos de prova cilíndricos.. A figura 9 mostra o capeamento de um corpo de prova. 41 Figura 9: Capeamento dos cp’s (corpos de prova) Para a realização do ensaio a compressão foi utilizado um equipamento para compressão 42 6 RESULTADOS E ANÁLISES 6.1 ENSAIO DE CARACTERIZAÇÃO DO AGREGADOS GRAÚDO NATURAL Os métodos utilizados para obtenção destes resultados são apresentados anteriormente no capitulo 5.3, e este item apresenta a media dos valores encontrados para a caracterização dos agregados. O agregado analisado caracteriza se como Brita 2, DMA -19.5mm . A tabela 6 apresenta a media dos valores obtidos para o ensaio de granulometria. Os valores dos dois ensaios estão apresentados no apêndice 2 Tabela 6: valores obtidos para o ensaio de granulometria do agregado graudo Peneiras (mm) 38 32 25 19,5 12,5 9,5 6,3 4,8 fundo TOTAL Massa retida 0 0 0 79,8 687,05 182,45 46,2 0,6 3,25 999,35 Retida 0,00 0,00 0,00 7,99 68,75 18,26 4,62 0,06 0,33 100,00 Percentagens % Retida Acumulada 0,00 0,00 0,00 7,99 76,73 94,99 99,61 99,67 100,00 43 6.2 ENSAIO DE CARACTERIZAÇÃO DO AGREGADOS MIÚDO NATURAL Os métodos para realização deste ensaio são descritos no capitulo 5.3 e aqui são descritos os resultados.A areia analisada possui o MF =2.41, e é classificada como areia media fina. A tabela 7 apresenta a media dos valores obtidos para o ensaio de granulometria. Os valores dos dois ensaios estão apresentados no apêndice 2 tabela 7: valores obtidos para o ensaio de granulometria do agregado miudo Peneiras (mm) 9,5 6,3 4,8 2,4 1,2 0,6 0,3 0,15 fundo TOTAL Massa retida 0 0,35 0,45 14,85 49,65 135,9 226,8 64,2 6,85 499,05 Retida 0,00 0,07 0,09 2,98 9,95 27,23 45,45 12,86 1,37 100,00 Percentagens % Retida Acumulada 0,00 0,07 0,16 3,14 13,08 40,32 85,76 98,63 100,00 6.3 ENSAIO DE CARACTERIZAÇÃO DO AGREGADOS MIÚDO DE PET Os métodos para realização deste ensaio são descritos no capitulo 5.3 e aqui são descritos os resultados. A tabela 8 apresenta a media dos valores obtidos para o ensaio de granulometria. Os valores dos dois ensaios estão apresentados no apêndice 2. 44 tabela 8: ,media dos valores obtidos para o ensaio de granulometria agregado de PET Peneiras (mm) 9,5 6,3 4,8 2,4 1,2 0,6 0,3 0,15 fundo TOTAL Massa retida 0 24 51,5 349 53 27,5 16,5 6,5 4,5 532,5 Retida 0,00 4,51 9,67 65,54 9,95 5,16 3,10 1,22 0,85 100,00 Percentagens % Retida Acumulada 0,00 4,51 14,18 79,72 89,67 94,84 97,93 99,15 100,00 Apresenta-se como um agregado miúdo com DMA de 6.3mm, MF 4,80 e se fosse caracterizado seria um agregado estando numa zona entre areia grossa e brita 0, As figuras 10 e 11 mostram o agregado de pet e a figura 12 a curva granulometrica. Figura 10 Agregado de polietileno 45 Figura 11 Agregado de polietileno (Ensaio granulomético ) Curva granulométrica Brita, Areia e PET 120 100 80 Brita Areia PET 60 40 20 0 38 25 ,5 12 3 6, 4 2, 6 0, 15 0, Figura 12 : Curvas granulométricas dos agregados graúdo, miúdo e de PET. 46 6.4 DETERMINAÇÃO DA MASSA ESPECÍFICA DOS AGREGADOS Os métodos utilizados para obtenção destes resultados são apresentados no capitulo 5.3. Sendo assim a massa específica do agregado miúdo em média das duas amostras ensaiadas foi de 2,930g/cm³. Para o agregado graúdo natural, a média dos três ensaios para massa específica do agregado graúdo foi de 2,600 g/cm³. Para o agregado miúdo de pet, a média dos três ensaios para massa específica do agregado de pet foi 0.975 g/cm³. Os valores de todos os ensaios são apresentados no apêndice 1. 6.5 DETERMINAÇÃO DA MASSA UNITÁRIA DOS AGREGADOS EM ESTADO SOLTO Todos os métodos utilizados para obtenção dos resultados apresentados nos itens a seguir são descritos no capitulo 5.4. a brita apresentou uma massa unitária igual a 1.46 g/cm³, a areia 1.52 g/cm³ e o pet 0.267 g/cm³ 6.6 ENSAIOS PARA DETERMINAÇÃO DA TRABALHABILIDADE E SLUMP Todos os métodos utilizados para obtenção dos resultados apresentados nos itens a seguir são descritos no capitulo 5.5, e em seguida são apresentados os valores obtidos em decorrência dos ensaios realizados em laboratório 6.6.1 Trabalhabilidade e slump O abatimento de tronco de cone (slump) para todos os traços em estudo pode ser observado nas tabelas 9 e 10. 47 Tabela 9– Valores de abatimento de tronco de cone (slump) Traço 1 SLUMP % de Pet Slump 0% 8 15% 30% 5 4 45% 4 Tabela 10– Valores de abatimento de tronco de cone (slump) Traço 2 SLUMP % de Pet Slump 0% 15% 10 7 30% 6 45% 4 Observou-se que com a adição do resíduo de pet houve uma perda de trabalhabilidade, apesar de ser possível o seu manuseio mas com bastante dificuldade. Isto, por que o concreto não apresentou um teor de argamassa satisfatório, não preenchendo bem os seus vazios. O concreto produzido com agregado miúdo de polietileno se mostrou menos trabalhável que o concreto de referência, isto pode ser explicado pelo fato do agregado de polietileno ter menor peso e maior volume comparado com o agregado natural como mostram os valores obtidos a partir do ensaio de massa unitária mostrado no item 6.6. A figura 13 mostra o concreto com fração de polietileno após mistura 48 Figura 13: Aspecto do concreto com polietileno após mistura na betoneira Observou-se que a simples substituição da areia por pet, na questão da trabalhabilidade não e recomendável, havendo a necessidade de se efetuar ajuste do traço. 6.7 DETERMINAÇÃO DA RESISTÊNCIA A COMPRESSÃO 6.7.1 Resistência a compressão traços referência Os valores de resistência a compressão para o traço de 30 MPa e 45 MPa (traços Referencia) sem frações de polietileno(Pet) são apresentados na tabela 11. Os valores de todos os cps rompidos são apresentados no apêndice 3. 49 Tabela 11 : resistência a compressão traço 45MPa e 30 MPa , (Referência) Identificação Idade(dias) Resistência(Mpa) Fc45 Referência 7 38.28 Fc45 Referência 14 40.33 Fc45 Referência 21 45.84 Fc45 Referência 28 47.21 Fc30 Referencia 7 25.50 Fc30 Referência 14 30.50 Fc30 Referência 21 28.66 Fc30 Referência 28 34.07 6.7.2 Resistência a compressão(Traço 30 MPa) Os valores de resistência a compressão para o traço de 30 MPa com frações de polietileno(Pet) de 15, 30 e 45% são apresentados na tabela 12. Os valores de todos os cps rompidos são apresentados no apêndice 3. A figura 14 mostra os resultados dos ensaios de compressão. Tabela 12: resistência a compressão traço 30 MPa com 15, 30 e 45% de polietileno Identificação Fc 30 Fc 30 Fc 30 Fc 30 Fc 30 Fc 30 Fc 30 Fc 30 Fc 30 % 15% 15% 15% 30% 30% 30% 45% 45% 45% Idade(dias) Resistência(Mpa) 7 10.76 14 14.85 28 17.95 7 6.92 14 7.94 28 12.27 7 3.10 14 4.69 28 10.41 50 35 30 25 7 Dias 14 Dias 28 Dias 20 15 10 5 0 Ref 15% 30% 45% figura 14 : Resultado dos ensaios a compressão Analisando os resultados apresentados nas tabelas 12 e figura 14, tanto para os cp’s (corpos de prova) rompidos aos 7 (sete) 14 (quatorze) e 28 (vinte e oito) dias para o traço de 30 MPa houve uma redução significativa da resistência a medida que foi adicionado mais agregado miúdo de polietileno, onde para o traço de 30 MPa (34.07MPa) com 15% de pet teve uma perda de 47% da resistência do traço referencia, para 30% de pet chegando a 64% de perda de resistência e 45% de pet a 69.45% da resistência. talvez pelo fato de que o polietileno tem um volume muito maior que o agregado natural, e pelo fato do polietileno não ter as mesmas características da areia. E também deve ser levado em conta que surge a necessidade de recalcular o fator água cimento, para melhor trabalhabilidade e ao adicionar mais água torna se necessário adicionar também cimento ocasionando assim um aumento no custo final do concreto tornando inviável do ponto de vista financeiro. A tabela 14 mostra um resumo dos ensaios de compressão. 6.7.3 Resistência a compressão(Traço 45 MPa) Os valores de resistência a compressão para o traço de 45 MPa com frações de polietileno(Pet) de 15, 30 e 45% são apresentados na tabela 13. Os valores de todos os 51 cps rompidos são apresentados no apêndice 3. A figura 15 mostra os resultados dos ensaios de compressão. Tabela 13: resistência a compressão traço 45 MPa com 15, 30 e 45% de polietileno Identificação Fc 45 Fc 45 Fc 45 Fc 45 Fc 45 Fc 45 Fc 45 Fc 45 Fc 45 % 15% 15% 15% 30% 30% 30% 45% 45% 45% Idade(dias) Resistência(Mpa) 7 20.98 14 25.91 28 27.55 7 17.31 14 20.09 28 24.36 7 9.86 14 14.04 28 15.88 50 45 40 35 30 25 7 Dias 14 Dias 20 28 Dias 15 10 5 0 Ref 15% 30% 45% figura 15 : Resultado dos ensaios a compressão fc 45 MPa Analisando os resultados apresentados nas tabelas 13 e figura 15, tanto para os cp’s (corpos de prova) rompidos aos 7 (sete) 14 (quatorze) e 28 (vinte e oito) dias para o traço de 45 MPa houve uma redução significativa da resistência a medida que foi 52 adicionado mais agregado miúdo de polietileno, onde para o traço de traço de 45 MPa (47.21MPa) quando substituído frações de 15% de pet obteve uma perda de 41.65%, já com 30% de pet a perda foi de 48.41% e com 45% de pet a perda chegou a 66.37% da resistência do traço referencia. talvez pelo fato de que o polietileno tem um volume muito maior que o agregado natural, e pelo fato do polietileno não ter as mesmas características da areia. E também deve ser levado em conta que surge a necessidade de recalcular o fator água cimento, para melhor trabalhabilidade e ao adicionar mais água torna se necessário adicionar também cimento ocasionando assim um aumento no custo final do concreto tornando inviável do ponto de vista financeiro. A tabela 14 mostra um resumo dos ensaios de compressão. A tabela 14 mostra um resumo dos ensaios de compressão. Tabela 14:Resumo dos ensaios de compressão Ref 15 % 30% 45% Fc30 34.07 17.95 12.27 10.41 Fc 45 47.21 27.55 24.36 15.88 Pelo que mostra a tabela 14 e clara a diferença de resistência ente o traço referência e os demais traços com frações de polietileno. Como o trabalho foca apenas a viabilidade sob aspecto da resistência a compressão os concretos confeccionados e analisados tornase inviáveis devido a perda de resistência que o pet ocasiona no concreto, As figuras 16 e 17 mostram os cps cortados a o meio. 53 Figura 16: cp cortado ao meio Figura 17: cp cortado ao meio 54 7 CONSIDERAÇÕES FINAIS Tendo em vista os ensaios mecânicos realizados, com o objetivo de avaliar o desempenho dos corpos de prova, produzidos com traços variando o percentual de participação do agregado de PET na composição, nos percentuais de 15, 30 e 45%, produzindo concreto calculado em peso, observou-se a significativa variação de desempenho. Porém, deve-se compreender que algumas características são peculiares ao agregado reciclado, interferido diretamente em alguns resultados obtidos, quando comparados aos traços produzidos com agregados naturais. Isto ocorre devido à diferença de massa entre o agregado reciclado de PET e o agregado natural justificando, desta forma, os traços produzidos em peso apresentarem uma quantidade de PET bastante elevada. Assim conclui-se que a correção do traço referente a cada traço produzido se torna obrigatório, uma vez que a quantidade de agregado reciclado presente na mistura, está diretamente ligada e interfere diretamente e significativamente no desempenho aos esforços mecânicos dos concretos produzidos. Desta forma, pode-se citar os seguintes fatores verificados através dos ensaios citados: 1- O traço deve ser ajustado, quando se enfoca no aspecto da trabalhabilidade 2- A quantidade de água necessária à hidratação do aglomerante, neste caso o cimento portland, deve ser recalculada, tendo em vista, que o agregado de PET não absorve água, mas tem maior volume e influencia na trabalhabilidade, também em função das características do agregado(textura e formato). 3- A plasticidade requerida está diretamente relacionada ao teor de argamassa e a quantidade de agregado reciclado na mistura, pois caso não haja a correção deste fator, menor será a trabalhabilidade. 4- Como o objetivo principal do cálculo para concretos é atender a solicitação das cargas previstas em projeto, se faz necessário considerar a redução de sua resistência aos esforços em função da presença do agregado de pet. Desta forma, é necessário ajustar a proporção entre as quantidades de cimento e de agregado reciclado. Porém esta relação não é uniforme, não sendo diretamente proporcional a quantidade de agregado reciclado, ou seja, cada traço produzido com percentuais diferentes, necessitam de ajustes próprios. 55 Concluindo, como o trabalho foca apenas a viabilidade sob aspecto da resistência a compressão os concretos confeccionados e analisados tornam-se inviáveis devido a perda de resistência que o pet ocasiona no concreto. Uma opção de uso para o agregado de pet seria para produção de concretos leves. Sugere-se para próximas pesquisas utilizando pet como agregado, o emprego de aditivos que possam melhorar a trabalhabilidade do concreto, e seja estudado também o custo final do concreto com resíduos de pet já que esta pesquisa tratou apenas de verificar a viabilidade do agregado de pet somente em relação a resistência a compressão no concreto. 56 REFERENCIAS ANDRIOLO, Franscisco R; SGARBOZA, Bento C. Inspeção e controle de qualidade do concreto. São paulo. Ed. Newswork,1993. ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 5738: Moldagem e cura de corpos-de-prova cilíndricos de concreto. Rio de Janeiro, 1994. ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 7211: Agregados para concreto – Especificação. Rio de Janeiro, 1983. ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 7217: Agregados – Determinação da composição granulométrica. Rio de Janeiro, 1987. ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 7251: Agregados em estado solto – Determinação da massa unitária. Rio de Janeiro, 1982. ASsOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 9776: Agregados – Determinação da massa específica de agregado miúdo por meio do frasco de Chapman. Rio de Janeiro, 1987. ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS . NBR 12655: Concreto de cimento Portland – Preparo, controle e recebimento – Procedimento. Rio de Janeiro, 2006. ABIPET- ASSOCIAÇÃO BRASILEIRA DOS FABRICANTES DE EMBALAGENS PET. Disponível em: <www.abipet.org.br> Acesso em: 8 set. 2009. BAUER, Luiz Alfredo Falcão. Materiais de Construção: 5.ed. Rio de Janeiro: ABDR Afiliada, 1994. v.1. BONAI, Aline. Estudo da viabilidade técnica da utilização de resíduos de quartzo na fabricação de concreto. 2005. Monografia II- Curso de Eng. Civil, Centro tecnológico, UNOCHAPECO, Chapecó, 2008 CANELLAS, Susan Sales. Reciclagem de PET, visando a substituição de agregado miúdo em argamassas / Susan Sales Canellas;– Dissertação (mestrado) Rio de Janeiro: PUC- Rio, 2005. Dissertação (mestrado) – Pontifícia Universidade Católica do Rio de Janeiro. CALDERONI, Sabetai. - Os Bilhões Perdidos no Lixo, Editora Humanitas - 4º edição, São Paulo, 1997. 57 CARDOSO, MAXIMO FRANCISCO SILVA. Dosagem de Concretos. Instituto de Pesquisas Rodoviárias. Rio de Janeiro, 1976 – 51 Páginas CEMPRE – Reciclagem: Ontem, Hoje, Sempre , Compromisso Empresarial Para a Reciclagem. Caderno de Reciclagem N° 2, Disponível em: < www.cempre.org.br > Acessos em : 8 set. 2009 ENGENEERING RESEARCH FOUNDATION CERF, Pesquisa internacional realizada pela, entidade ligada ao American Society of Civil Engineers (ASCE) dos Estados Unidos. Acessos em : 8 set. 2009 FORLIM, F.J. ; FARIAS, J. S. Considerações sobre Reciclagem de Embalagens Plásticas, 2007, Departamento de Tecnologia de Alimentos. FEA/UNICAMP/SP. FORMIGONI, Alexandre.Reciclagem de PET. 1 st International Workshop Advances in Cleaner Production, São Paulo, Universidade Paulista, 2007. Disponível em: <[email protected]>. HELENE, Paulo; TERZIAN, Paulo. Manual de dosagem e controle do concreto. São Paulo: Pini; Brasília DF:SENAI, 1992.. JOHN, Vanderley. Moacyr. AGOPYAN, Vahan. Reciclagem de Residuos da Construção, CTESB, Disponível em: <http://recycled.pcc.usp.br/ftp/CETESB.pdf> , dia do acesso, 8 set, 2009 L. S. Rodrigues. utilização do resíduo sólido pet (polietileno tereftalato) na fabricação de blocos de concreto estrutural para pavimentos rígidos Universidade Federal do Amazonas, <http://www.cbecimat.com.br> acesso em , Nov 2009 MANO, Eloísa Biasotto, PACHECO, Elem Beatriz Acordi Vasques, BONELLI, Claudia Maria Chagas 1924- Meio ambiente, poluição e reciclagem/ Eloísa Biasotto Mano, Elem Beatriz Acordi Vasques Pacheco, Claudia Maria Chagas Bonelli, 1° ed. São paulo: Edgard Blucher, 2005 NUNESMAIA, Maria de Fátima da Silva. Lixo: soluções aternativas- projeções a partir da experiência UEFS/ Maria de fátima da silva nunesmaia.-Feira de Santana: universidade estadual de feira de Santana, 1997. 152p. : il. 58 NEVILLE, Adam M. Propriedades do Concreto. Trad. Salvador E. Giammusso. 2.ed. São Paulo: Pini, 1997. PIVA, Ana Magda, WIEBECK, Helio . Reciclagem do plástico/ Ana Magda Piva, Helio Wiebeck.- São paulo: Artliber editora, 2004. PETRUCCI, Eladio G.R. 1922-1975, Concreto de cimento Portland/Eladio G.R Petrucci- 13 ed. Ver. / por Vladimir Antonio Paulo-São Paulo:Globo, 1978. PANORAMA Setorial de Plásticos, CGEE - Centro de Gestão e Estudos Estratégicos. Agência Brasileira de Desenvolvimento Industrial – ABDI / Série Cadernos da Indústria ABDI – Volume VI 2009, disponível em, < www.abdi.com.br>. Dia do acesso, 8 set 2009. SONCIM, S.P.;ATHAIDE JR.,GILSON; FERRARI, M.J.; ALMEIDA, M.O., O emprego do Resíduo de Reciclagem de garrafas PET (Polietileno Tereftalato) como agregado em reforço de subleitos de rodovias, 2007, Faculdade de Engenharia, Universidade Vale do Rio Doce. VALVERDE, F. M., Agregados para construção civil, Balanço mineral Brasileiro 2001. Disponível em: www.dnpm.gov.br. Acesso em set.2009. ZORDAN, Sergio. Eduardo., JOHN, Vanderley. M. Desenvolvimento sustentável e reciclagem de resíduos na construção civil: Saneamento e Meio Ambiente da Faculdade de Engenharia Civil, Universidade Estadual de Campinas. Dissertação (Mestrado), 1997. disponível em http://www.reciclagem.pcc.usp.br/ftp/artigo%20IV_CT206_2001.pdf acesso, set 2009 59 APÊNDICE 1 – MASSA ESPECÍFICA DOS AGREGADOS 60 Massa esp.agregado miudo MASSA ESP.AGREGADO MIUDO MASSA AMOSTRA (g) 1 500 2 500 3 500 MASSA VOLU. INICIAL (cm³) VOLU. FINAL (cm³) ESP.(g/cm³) 200 392 2.604 200 391.9 2.605 200 393 2.059 Massa esp.agregado graudo MASSA ESP.AGREGADO GRAUDO MASSA MASSA AMOSTRA (g) VOLU. INICIAL (cm³) VOLU. FINAL (cm³) ESP.(g/cm³) 1 502 400 571 2.935 2 501.1 400 570 2.947 3 503 400 573 2.907 Massa esp.agregado de pet MASSA ESP.AGREGADO DE PET MASSA AMOSTRA (g) 1 200 2 200 3 200 MASSA VOLU. INICIAL (cm³) VOLU. FINAL (cm³) ESP.(g/cm³) 400 604 0.980 400 610 0.952 400 601 0.995 61 APÊNDICE 2 – GRANULOMETRIA DOS AGREGADOS 62 Agregado miúdo Granulometria agregado miúdo amostra 1 AMOSTRA 01 Peneiras (mm) Massa reida 9,5 6,3 4,8 2,4 1,2 0,6 0,3 0,15 fundo TOTAL 0 0,4 0,4 15,8 53,4 149,8 215,4 57 6,9 499,1 Percentagens em peso % Retida % Retida Acumulada 0,00 0,00 0,08 0,08 0,08 0,16 3,17 3,33 10,70 14,03 30,01 44,04 43,16 87,20 11,42 98,62 1,38 100,00 100,00 Granulometria agregado miúdo amostra 2 AMOSTRA 02 Peneiras (mm) 9,5 6,3 4,8 2,4 1,2 0,6 0,3 0,15 fundo TOTAL Massa reida 0,3 0,5 13,9 45,9 122 238,2 71,4 6,8 499 Percentagens em peso % Retida % Retida Acumulada 0,00 0,00 0,06 0,06 0,10 0,16 2,79 2,95 9,20 12,14 24,45 36,59 47,74 84,33 14,31 98,64 1,36 100,00 100,00 63 Granulometria agregado miúdo media MÉDIAS Peneiras (mm) Massa reida 9,5 6,3 4,8 2,4 1,2 0,6 0,3 0,15 fundo TOTAL 0 0,35 0,45 14,85 49,65 135,9 226,8 64,2 6,85 499,05 Percentagens em peso % Retida % Retida Acumulada 0,00 0,00 0,07 0,07 0,09 0,16 2,98 3,14 9,95 13,08 27,23 40,32 45,45 85,76 12,86 98,63 1,37 100,00 100,00 Agregado Graúdo Granulometria agregado graudo amostra 1 AMOSTRA 01 Peneiras (mm) Massa reida 9,5 6,3 4,8 2,4 1,2 0,6 0,3 0,15 fundo TOTAL 0 0 0 58,1 708,9 180,3 45 1,2 3,3 996,8 Percentagens em peso % Retida % Retida Acumulada 0,00 0,00 0,00 0,00 0,00 0,00 5,83 5,83 71,12 76,95 18,09 95,03 4,51 99,55 0,12 99,67 0,33 100,00 100,00 64 Granulometria agregado graudo amostra 2 AMOSTRA 02 Peneiras (mm) Massa reida 9,5 6,3 4,8 2,4 1,2 0,6 0,3 0,15 fundo TOTAL 0 0 0 101,5 665,2 184,6 47,4 0 3,2 1001,9 Percentagens em peso % Retida % Retida Acumulada 0,00 0,00 0,00 0,00 0,00 0,00 10,13 10,13 66,39 76,52 18,42 94,95 4,73 99,68 0,00 99,68 0,32 100,00 100,00 Granulometria agregado graudo media MÉDIAS Peneiras (mm) Massa reida 9,5 6,3 4,8 2,4 1,2 0,6 0,3 0,15 fundo TOTAL 0 0 0 79,8 687,05 182,45 46,2 0,6 3,25 999,35 Percentagens em peso % Retida % Retida Acumulada 0,00 0,00 0,00 0,00 0,00 0,00 7,99 7,99 68,75 76,73 18,26 94,99 4,62 99,61 0,06 99,67 0,33 100,00 100,00 65 Agregado de Pet Granulometria agregado de PET amostra 1 AMOSTRA 01 Peneiras (mm) Massa reida 9,5 6,3 4,8 2,4 1,2 0,6 0,3 0,15 fundo TOTAL 0 18 43 370 48 24 14 6 4 527 Percentagens em peso % Retida % Retida Acumulada 0,00 0,00 3,42 3,42 8,16 11,57 70,21 81,78 9,11 90,89 4,55 95,45 2,66 98,10 1,14 99,24 0,76 100,00 100,00 Granulometria agregado de PET amostra 2 AMOSTRA 02 Peneiras (mm) Massa reida 9,5 6,3 4,8 2,4 1,2 0,6 0,3 0,15 fundo TOTAL 0 30 60 328 58 31 19 7 5 538 Percentagens em peso % Retida % Retida Acumulada 0,00 0,00 5,58 5,58 11,15 16,73 60,97 77,70 10,78 88,48 5,76 94,24 3,53 97,77 1,30 99,07 0,93 100,00 100,00 66 Granulometria agregado de PET media MÉDIAS Peneiras (mm) Massa reida 9,5 6,3 4,8 2,4 1,2 0,6 0,3 0,15 fundo TOTAL 0 24 51,5 349 53 27,5 16,5 6,5 4,5 532,5 Percentagens em peso % Retida % Retida Acumulada 0,00 0,00 4,51 4,51 9,67 14,18 65,54 79,72 9,95 89,67 5,16 94,84 3,10 97,93 1,22 99,15 0,85 100,00 100,00 67 APÊNDICE 3 – ENSAIO DE RESISTENCIA A COMPRESÃO 68 Ensaio de Resistência a Compressão traço referencia fc 45 MPa Identificação Data do molde 19/abr Fc 45 Data do ensaio % Idade(dias) Roptura(Tf) Resistência(Mpa) 26/abr 26/abr 0 0 media 0 0 media 0 0 media 0 0 media 7 7 30,07 29,54 29.80 31,68 30,69 31.18 36,01 35,42 35.71 37.08 36.60 36.84 38.28 37.61 37.94 40.33 39.07 39.69 45.84 45.09 45.46 47.21 46.60 46.90 03/mai 03/mai 10/mai 10/mai 17/mai 17/mai 14 14 21 21 28 28 Ensaio de Resistência a Compressão traço referencia fc 30 MPa Identificação Data do molde 19/abr Fc 30 Data do ensaio % Idade(dias) Roptura(Tf) Resistência(Mpa) 26/abr 26/abr 0 0 media 0 0 media 0 0 media 0 0 media 7 7 19,25 19,67 19.46 16,85 24,02 20.45 22,51 22,42 22.46 24.46 26.76 25.61 25.50 25.04 24.77 21.45 30.50 26.03 28.66 25.54 28.59 31.14 34.07 32.60 03/mai 03/mai 10/mai 10/mai 17/mai 17/mai 14 14 21 21 28 28 Ensaio de Resistência a Compressão traço fc 30 MPa com 15% de PET Identificação Data do molde Fc 30 Fc 30 Fc 30 Fc 30 Fc 30 Fc 30 Fc 30 Fc 30 22/abr Data do ensaio % Idade(dias) Roptura(Tf) Resistência(Mpa) 29/abr 29/abr 15% 15% media 15% 15% media 15% 15% media 7 7 8.85 8.44 8.645 11,67 11,52 11.59 14.10 13.80 13.95 11.26 10.76 11.00 14.85 14.66 14.75 17.95 17.57 17.76 06/mai 06/mai 20/mai 20/mai 14 14 28 28 69 Ensaio de Resistência a Compressão traço fc 30 MPa com 30% de PET Identificação Data do molde Fc 30 Fc 30 Fc 30 Fc 30 Fc 30 Fc 30 Fc 30 Fc 30 22/abr Data do ensaio 29/abr 29/abr 06/mai 06/mai 20/mai 20/mai % 30% 30% media 30% 30% media 30% 30% media Idade(dias) Roptura(Tf) Resistência(Mpa) 7 7 14 14 28 28 5,44 6,5 5.97 6,24 5,85 6.04 9.64 9.41 9.52 6.92 8.27 7.69 7.94 7.44 7.69 12.27 11.98 12.13 Ensaio de Resistência a Compressão traço fc 30 MPa com 45% de PET Identificação Fc 30 Fc 30 Fc 30 Fc 30 Fc 30 Fc 30 Fc 30 Fc 30 Data do molde 22/abr Data do ensaio 29/abr 29/abr 06/mai 06/mai 20/mai 20/mai % Idade(dias) Roptura(Tf) Resistência(Mpa) 45% 45% media 45% 45% media 45% 45% media 7 7 14 14 28 28 2,44 2,28 2.36 3,69 3,23 3.46 5.43 8.18 6.80 3.10 2.90 3.00 4.69 4.11 4.40 6.91 10.41 8.66 Ensaio de Resistência a Compressão traço fc 45 MPa com 15% de PET Identificação Fc 45 Fc 45 Fc 45 Fc 45 Fc 45 Fc 45 Fc 45 Fc 45 Data do molde 27/abr Data do ensaio % 04/mai 04/mai 15% 15% media 15% 15% media 15% 15% media 11/mai 11/mai 25/mai 25/mai Idade(dias) 7 7 14 14 28 28 Roptura(Tf) 16,48 15,41 15.94 20,35 19,42 19.88 21.64 19.33 20.48 Resistência(Mpa) 20.98 19.62 20.29 25.91 24.72 25.31 27.55 24.61 25.08 70 Ensaio de Resistência a Compressão traço fc 45 MPa com 30% de PET Identificação Data do molde Fc 45 Fc 45 Fc 45 Fc 45 Fc 45 Fc 45 Fc 45 Fc 45 29/abr Data do ensaio 06/mai 06/mai 13/mai 13/mai 27/mai 27/mai % Idade(dias) 30% 30% media 30% 30% media 30% 30% media 7 7 14 14 28 28 Roptura(Tf) Resistência(Mpa) 7,45 13,6 10.52 15,78 15,21 15.49 19.14 18.71 18.92 9.48 17.31 13.39 20.09 19.36 19.72 24.36 23.82 24.09 Ensaio de Resistência a Compressão traço fc 45 MPa com 45% de PET Identificação Data do molde Fc 45 Fc 45 Fc 45 Fc 45 Fc 45 Fc 45 Fc 45 Fc 45 29/abr Data do ensaio 06/mai 06/mai 13/mai 13/mai 27/mai 27/mai % 45% 45% media 45% 45% media 45% 45% media Idade(dias) Roptura(Tf) Resistência(Mpa) 7 7 14 14 28 28 6,96 7,75 7.35 11,03 10,13 10.58 10.78 12.48 11.63 8.86 9.86 9.35 14.04 12.89 13.47 13.72 15.88 14.80 71

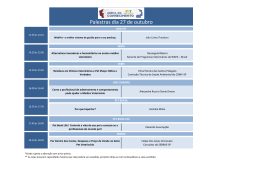

Download