MELHORIA DE EFICIÊNCIA NA QUEIMA DE BAGAÇO EM CALDEIRA DE GRELHA Paweł D. Domański e-mail: p.domanski@ ia.pw.edu.pl Institute of Control and Computational Engineering, Warsaw University of Technology Warsaw, Polônia Jari Leppakoski e-mail: [email protected] Metso Automation Oy, Energy and Process Systems Tampere, Finlândia Evandro de Paulo Durando e-mail: [email protected] Pedra Agroindustrial S/A, Usina Ipê Nova Independencia - SP, Brasil Renato Camarosano Onofre e-mail: [email protected] Metso Automation do Brasil Ltda. Sorocaba - SP, Brasil Resumo O artigo apresenta os resultados de uma avaliação para otimizar a eficiência energética de uma caldeira de grelha, mantendo simultaneamente os parâmetros ambientais. O combustível utilizado é o bagaço de cana-de-açúcar, subproduto da produção de açúcar e etanol. A análise incorporou vários aspectos importantes da operação da caldeira: instrumentação, equipamento, análise de sensibilidade dos dados de processo, lógicas de controle, aspectos operacionais, tecnologia e restrições de sistema. A solução de otimização proposta consiste em duas fases: otimização do controle base (PLC) e implantação de uma solução de controle avançado de processo. Palavras chaves: otimização de caldeira de grelha, combustão de bagaço de cana-de-açúcar, análise estatística, melhoria de eficiência, controle avançado. 1. INTRODUÇÃO Este documento descreve as observações e os resultados obtidos através de um estudo para implantação de uma solução de otimização de caldeira de grelha, realizado na Pedra Agroindustrial S/A, Usina Ipê. O estudo foi realizado no período de 17 a 21 de setembro de 2012. O conteúdo relacionado ao comportamento da caldeira tem como fundamento básico as discussões com os representantes da usina, as informações e os documentos obtidos, além do conjunto de dados históricos de processo. A filosofia de controle proposta se baseia no conhecimento de processo e está totalmente integrada ao projeto da caldeira, oferecendo uma operação otimizada da unidade. 2. DESEMPENHO E OTIMIZAÇÃO DE CALDEIRA DE GRELHA 2.1. HISTÓRICO O mercado de caldeiras de grelha está em plena expansão, principalmente para os produtores de energia que usam este tipo de caldeira de pequeno e médio porte. Os novos regulamentos exigem que os proprietários de caldeiras atendam à rigorosa eficiência e restrições ambientais. Por isso, a tecnologia de controle avançado visa solucionar os problemas de combustão encontrados nesta tecnologia. O sistema de controle avançado de processo (APC) é implementado em interface com o sistema de controle da unidade e utiliza um controlador especializado de processo e um historiador. Este produto incorpora o moderno conceito do controle preditivo baseado em modelos (MPC). Trata-se de um processo de combustão com coordenação e supervisão globais, eficiente e em tempo real, o que o torna superior a um modo convencional de controle da combustão por controladores PID da unidade ou manualmente. O objetivo do APC é maximizar a eficiência da combustão e minimizar emissões e o uso de produtos químicos. Para alcançar este objetivo, o sistema identifica o combustível e fluxos de ar corretos na fornalha de forma completa. O sistema incorpora importantes recursos, como: a) Voltado para caldeiras de grelha, equipadas com diferentes tipos de tecnologia com grelha, caracterizada por caldeiras de pequeno e médio porte. b) Voltado para combustão de diferentes combustíveis: fóssil, biomassa, agrocombustível, alternativo, multicombustível, etc. c) Implementação acompanhada por monitoramento de desempenho. d) O uso de relatórios padrão permite que as medidas das características de desempenho sejam flexíveis para diferentes cenários econômicos. 2.2. TECNOLOGIA DE CALDEIRAS DE GRELHA Por se tratar de combustão em grelha, é preciso considerar vários tipos diferentes de tecnologia e subprocessos: - Pré-processamento e preparação do combustível Sistema de alimentação de combustível Montagem da grelha Injeção de ar primário no leito de combustível sobre a grelha Injeção de ar secundário Injeção de combustível adicional (auxiliar) Recirculação do gás de combustão Lavadores de gases e precipitadores O combustível alimenta a fornalha que se movimenta sobre a grelha móvel por meio de empurradores. O combustível passa pelos processos de combustão, transportado sobre a grelha móvel. É possível distinguir as seguintes fases deste processo: secagem, pirólise, queima de carbono e resfriamento. Finalmente, as cinzas residuais são removidas para o transportador de cinzas. Debaixo da grelha há diversas zonas (neste exemplo, cinco) com uma mistura individual de ar primário e gás recirculado (opcionalmente). O ar secundário e o gás recirculado alimentam a combustão acima da grelha e na zona livre. O calor do gás de combustão é transferido para o vapor do processo em uma caldeira depois de terminada a combustão. Os gases de combustão transportam também diferentes poluentes, como CO 2, NOx, SOx, CO, CxHy, HCl/Cl2, metais pesados, matéria particulada e partículas de carbono não totalmente queimadas. 2.3. PRINCIPAIS PROBLEMAS ASSOCIADOS À COMBUSTÃO EM GRELHA Com relação à combustão em grelha, é preciso considerar os principais problemas a seguir: - Combustíveis Eficiência global Formação e controle de poluentes primários Poluentes de combustão incompleta e seu controle Emissões e controle de NOx Emissões e controle de CL, S e K Emissões e controle de matéria particulada e metais pesados Formação de depósitos e corrosão 2.3.1. EFICIÊNCIA GLOBAL A principal meta do processo é a melhoria da eficiência global. Esta medida compreende vários fatores que devem ser coordenados e, em vista da variação do mercado, os pesos associados a cada fator podem variar. Dessa forma, é preciso estar preparado já que novos fatores podem surgir. Por isso, a flexibilidade é fundamental. A lista dos fatores mais importantes para as especificações do bagaço de cana inclui: - Razão qualidade x custo do combustível Eficiência térmica padrão do processo (distribuição de combustível e ar, controle de qualidade do combustível) Poluição (cinzas pesadas, cinzas voláteis, poluentes gasosos) Custo das instalações de precipitadores, lavadores de gases e outros elementos de controle ambiental Deposição de cinzas (incrustação, depósito sólidos) e corrosão A otimização do controle deve se concentrar nos principais aspectos da combustão (controle de combustível, distribuição de ar, combustão, supervisão ambiental, deposição de cinzas e proteção contra corrosão), permitindo que os operadores tenham uma visão geral e suporte para tomada de decisões. Com relação à eficiência térmica da combustão (e também o efeito de cogeração), as medidas de melhoria são praticamente as mesmas das caldeiras de queima de carvão pulverizado. A meta é reduzir as perdas mensuráveis, como: alta temperatura do gás de combustão, grande quantidade de carvão não queimado nas cinzas, grande quantidade de oxigênio e monóxido de carbono nos gases de combustão e baixas temperaturas do vapor. 2.3.2. FORMAÇÃO E CONTROLE DE POLUENTES Os aspectos ambientais começam a ser os fatores mais importantes já que o custo por exceder seus limites impera em relação à eficiência térmica padrão. Na combustão com biomassa ou resíduos ou na co-combustão, a lista de poluentes a monitorar é bem maior. Em uma aplicação tradicional à base de carvão, deve-se ter cuidado com partículas, carvão não queimado, CO, CO2, Nox e SOx. Os demais resíduos permitem desatenção. Para os combustíveis alternativos, os compostos de Cl, K, metais, elementos relacionados a cinzas (P, Ca, Mg, …) e outros possíveis poluentes nocivos devem ser adicionados à lista acima. Os níveis de emissão de cada composto estão interconectados, já que, por exemplo, a ocorrência dos elementos formadores de cinzas (Cl, K e P) está indiretamente relacionada à liberação de enxofre. Hoje, as emissões de NOx correspondem ao desafio mais evidente nas caldeiras de grelha. A pesquisa mostra que ao longo da grelha, a quantidade de NOx gerado (principalmente proveniente do combustível contendo nitrogênio) apresenta a distribuição alta – baixa – alta – alta. As quantidades de concentração de NOx e O2 gerada acima da camada de combustível têm a mesma tendência. 2.3.3. FORMAÇÃO DE DEPÓSITOS E CORROSÃO A pesquisa mostra que a formação de depósitos de cinzas e a corrosão resultam nas mudanças e no efeito de distribuição das cinzas da biomassa no processo de combustão, impacto das partículas, condensação de gases, transferência de calor e reações químicas. O cloro e o sulfato são elementos significativos no processo de corrosão. Os diferentes locais das superfícies de aquecimento mostram distintos mecanismos de depósitos sólidos. A formação de deposição na superfície de aquecimento provoca corrosão severa. Além disso, a taxa de corrosão da deposição da superfície de aquecimento também sofre a influência da temperatura. Quanto mais elevada for a temperatura, maior será a capacidade de corrosão do gás. Este fato está fortemente ligado ao ponto de fusão das cinzas. Alguns componentes das cinzas podem abaixar esta temperatura, resultando na aceleração da deposição de cinzas. A partir desta perspectiva, a temperatura e as condições da combustão devem se acomodar às variações na composição do combustível. Caso o combustível favoreça grandes quantidades de cloros e sulfetos, talvez seja eficaz baixar a temperatura de combustão para evitar ponto de fusão das cinzas mais baixo e reduzir a taxa de deposição de cinzas. 3. ANÁLISE DE MELHORIA DA USINA A unidade conta com uma caldeira de grelha, com capacidade para produzir 150 t/h de vapor com pressão de 65 bar e temperatura de 510°C. O combustível usado é à base de bagaço de cana, resíduo da produção de etanol. Figura 1 Diagrama esquemático da caldeira. O vapor resultante segue para a turbina com capacidade nominal de 25 MW. O vapor é extraído a uma pressão de 1,5 bar e é usado como vapor de processo para a usina de açúcar e etanol. Existe a possibilidade de se desviar da turbina através da estação redutora de pressão. Os transportadores levam o bagaço até a caldeira. Há duas fontes separadas de combustível: diretamente da usina ou através da estocagem. Os parâmetros do bagaço que chega, principalmente umidade e poder calorífico, podem variar. Normalmente, a umidade está em torno de 48% a 50%. Quando os operadores observam uma operação instável do processo devido à possível umidade mais elevada do combustível, é porque estão usando combustível estabilizado do pátio de estocagem. O pátio permite operar a caldeira por quatro meses, independentemente da operação da usina. O bagaço é introduzido na câmara de combustão através de seis alimentadores que operam com a mesma carga simultaneamente. A combustão ocorre sobre a grelha oscilatória (Figura 2). Figura 2 Combustão na grelha. A temperatura medida acima da grelha mostra valores de aproximadamente 750°C. O ar abastece a caldeira através do sistema de ar primário (abaixo da grelha) e o ar secundário vai para cima dela. São dois ventiladores separados, para o lado esquerdo e direito. Os ventiladores de ar primário controlam a relação combustível/ar e os reguladores de fluxo de ar secundário são préajustados manualmente e sua carga poderá ser modificada através dos motores. O ar primário é préaquecido nos pré-aquecedores. Ventiladores de tiragem induzida (lados esquerdo e direito) são usados para controlar a sucção da caldeira (combustão em pressão negativa). Os gases de exaustão resfriados (aproximadamente160°C) seguem para a chaminé. A usina não usa nenhum sistema de remoção de emissão (não há lavadores de gases, ESP, SCR, SNCR), exceto a lavagem da matéria particulada. A eficiência do sistema é desconhecida. A caldeira não está equipada com sensores de emissão, como O2, CO, CO2, NOx, SOx. As medições usadas no estudo foram feitas separadamente por uma equipe designada, usando sondas manuais e entrada de sensores para o duto de gás de combustão, depois do economizador e antes da seção de pré-aquecedores de ar. Por isso, não há controle de ar em excesso e a caldeira segue apenas o valor pré-ajustado da relação ar total/fluxo de combustível total. O calor liberado aquece o vapor e a caldeira está equipada com um balão. Utiliza-se sistema de controle de balão de três pontos. O controle da temperatura do vapor é feito no dessuperaquecedor Venturi que compreende duas seções. Na primeira, a água do condensador é vaporizada (284°C), seguida pelo segundo spray que usa água fria (120°C). A caldeira é controlada por PLCs Allen-Bradley e sistema iFIX SCADA. A tela principal do operador descreve o processo. Ela mostra ainda quais são os principais parâmetros de controle observados pelos operadores. Figura 3 Tela principal de operação da caldeira. 3.1. OBJETIVOS DO PROJETO O principal objetivo do projeto é melhorar a eficiência da caldeira e simultaneamente manter os parâmetros ambientais nos níveis abaixo das restrições governamentais. O sistema de controle deve executar todas as operações no modo AUTO (automático). 3.2. COLETA E ANÁLISE DE DADOS DA PLANTA A coleta de dados se originou por duas formas diferentes: sistema SCADA da planta e medições manuais de emissões. A partir dos dados descritos acima, os cálculos estatísticos foram feitos para avaliar as médias das variáveis para cada um dos testes. A Figura 4 apresenta estes resultados de forma gráfica. Figura 4 Gráfico de barras com os valores médios dos testes. Interessante também fazer a análise se houver alguma curva entre O2 e CO. Fica claro através da Figura 5 que tal correlação existe e que está praticamente alinhada com as expectativas teóricas. É feita uma comparação com mais oxigênio e menos CO e vice-versa. Figura 5 Característica CO versus Oxigênio. Pode-se observar que a suposição inicial para a amostragem, que era pesquisar a configuração da caldeira com valor de CO reduzido e do ar em excesso, está próxima do ponto ideal. Foram dois dias de testes em dias diferentes que apresentaram os melhores resultados, no entanto ainda estão longe dos valores previstos para a caldeira. Esta informação também é confirmada através da curva COO2. Os valores do oxigênio de 5% apresentaram um valor de CO muito alto (>2000 ppm). A análise mostra que os dados podem ser divididos em três diferentes grupos, que estão relacionados com os três cenários de teste: - Testes com ar primário – mudanças no ar em excesso. Testes com ar secundário – manipulação manual dos reguladores de fluxo de ar secundário. Teste com bagaço de baixa qualidade (valor inadequado do poder calorífico do combustível). As figuras a seguir mostram outros resultados da análise de dados de emissão. Com base nesses dados e de acordo com as observações, pode-se fazer algumas identificações que, posteriormente, serão verificadas por meio de outra análise dos dados de operação da usina coletados pelo sistema SCADA. Figura 6 Dispersão de dados de CO x O2. A dispersão apresentada acima mostra alguns fatos importantes. Os dados de emissão dependem, na maioria das vezes, de alguns parâmetros da caldeira (em ordem de importância): - Temperatura da fornalha Carga da caldeira (fluxo de vapor) Temperatura do vapor superaquecido Para confirmar a análise acima, foram selecionadas duas correlações consideradas importantes: a temperatura da fornalha e a carga da caldeira, considerada como fluxo de vapor. Estes resultados confirmam que os resultados teóricos podem ser encontrados na literatura. Finalmente, foram desenvolvidos gráficos de análise de sensibilidade em 3D , para demonstrar a dependência entre os dados ambientais (oxigênio e CO) e os atributos de produção: carga da caldeira e temperatura da fornalha. Estes parâmetros podem ser usados como boas metas de controle para a otimização da combustão, principalmente a temperatura da fornalha - temperatura acima da grelha. Figura 6 Análise de sensibilidade em 3D do oxigênio x fluxo de vapor e temperatura da fornalha. Depois da análise inicial, os dados do sistema SCADA foram utilizados para verificar a sensibilidade dos dados da caldeira em relação à carga da caldeira e temperatura da fornalha (grelha), já que estes parâmetros foram selecionados anteriormente por serem considerados importantes. Os gráficos do sistema SCADA para estes parâmetros, juntamente com sua correlação interna, estão nos diagramas abaixo. Esta figura mostra uma correlação significativa entre a temperatura da fornalha e o fluxo de vapor. Figura 7 Gráficos do fluxo vapor da caldeira e temperatura da fornalha & tendências das médias móveis. Figura 8 Curva da temperatura da fornalha x fluxo de vapor. Figura 9 Histogramas de dados de acordo com o valor da média móvel. Fluxo de vapor: Mín = 68,55; Máx = 165,76; Média = 132,66; Mediana = 129,11 Desvio padrão = 15,75; Concentração = -1,29; Assimetria = 0,11 Temperatura da fornalha: Mín = 681,38; Máx = 796,05; Média = 742,85; Mediana = 746,33 Desvio padrão = 23,81; Concentração = -0,72; Assimetria = -0,27 Fluxo de vapor x média móvel: Mín = -46,60; Máx = 20,62; Média = 0,01; Mediana = 0,08 Desvio padrão = 3,75; Concentração = 19,71; Assimetria = -1,64 Temperatura da fornalha x média móvel: Mín = -41,12; Máx = 49,71; Média = 0,04; Mediana = -0,25 Desvio padrão = 7,57; Concentração = 5,13; Assimetria = 0,31 Estes dados mostram que os dois parâmetros apresentam variações significativas. Eles são importantes para a temperatura da fornalha que está controlada, já que são variáveis, enquanto o fluxo de vapor está relacionado à demanda da usina de etanol. É interessante comparar o comportamento do fluxo de vapor com o controle da pressão do vapor na extremidade da caldeira e na extração da turbina. Um resultado importante obtido da análise é que os dois parâmetros devem ser considerados como variáveis de estado da usina, mantendo as informações sobre a capacidade de energia da caldeira. Também é preciso verificar como a temperatura da fornalha é influenciada pelo controle, principalmente taxa de combustão e ar. 3.3. POSSÍVEIS OPORTUNIDADES DE MELHORIA A análise de melhoria começa com a avaliação do poder calorífico do bagaço de cana. Como os valores do laboratório não estavam disponíveis, os números usados para o bagaço de cana no Brasil foram obtidos na literatura. Eficiência é calculada com o método de perda, ou seja, 100 qi [%] onde ∑qi = q1+ q2+ q3+ q4 são as perdas mensuráveis. i. A perda de calor pelos gases de exaustão é função da entalpia (temperatura) dos gases. Foi usada a fórmula de Siegert simplificada para o cálculo: q1 t hg t am 0.59 CO CO2 CO [%] , onde: thg – temperature dos gases de exaustão tam – temperatura do ar ambiente = 28ºC σ – parâmetro Siegert, valor assumido = 1,25 CO2 – volume de CO2 nos gases de combustão em [%] CO – volume de CO nos gases de combustão em [%] ii. A perda química por combustão incompleta de CO é calculada com valor assumido para a combustão do bagaço: q2 H cCO CO / C Q GCV C P 0.375 S P 100 100 q4 CO CO CO2 100 onde: H cCO – calor da combustão de CO = 10100 [kJ/kg] Q GCV – Poder calorífico líquido do bagaço CO/ C – razão de peso molecular CO/C = 2,331 P C – teor de carbono no bagaço = 45,3 [%] P S – teor de enxofre no bagaço = 0,0 [%] CO – volume de CO nos gases de combustão em [%] CO2 – volume de CO2 nos gases de combustão em [%] iii. A influência da perda física por carbono fixo consiste formalmente em três elementos: purga de cinzas, cinzas pesadas e cinzas voláteis. A literatura mostra que a purga e as cinzas pesadas podem ser negligenciadas se comparadas às cinzas pesadas. Por isso, obtemos a seguinte fórmula: q3 H cC A P Q GCV C uf 100 C uf onde: H cC – calor da combustão de C = 10100 [kJ/kg] Q GCV – Poder calorífico líquido do bagaço P A – teor de cinzas no bagaço = 2,5 [%] Cuf – carbono nas cinzas voláteis (dados não disponíveis) iv. A perda por condução de calor é específica para a construção da caldeira e seu cálculo exato é muito difícil de ser determinado. A experiência mostra apenas algumas fortes dependências da perda com a energia do vapor. Existe uma equação aproximada para isso: Dshnom 100 q4 Dsh Dshnom onde: Dshnom – fluxo nominal de vapor [T/h]; Dsh – fluxo de vapor Infelizmente nem todas as informações estão disponíveis, principalmente indicação de carbono não queimado nas cinzas voláteis. Teoricamente, esta variável depende do fluxo do vapor da caldeira e da relação estequiométrica na fornalha. Por isso, assumiu-se o seguinte: (i) (ii) Serão consideradas apenas a perda por combustão incompleta de CO e a perda de calor pelos gases de exaustão já que não há dados sobre carbono nas cinzas voláteis e a perda de calor por condução não depende dos parâmetros de combustão. Com base em dados históricos, serão calculadas características para as duas perdas: q1 e q2. Os resultados da análise estão apresentados graficamente nas figuras abaixo. As duas perdas consideradas foram calculadas de acordo com os dados dos testes ambientais disponíveis. Há dois tipos de apresentação de dados: curva de perdas versus carga da caldeira representada pelo fluxo de vapor (Figura 11) e versus oxigênio na caldeira (Figura 12). Figura 10 Perdas por exaustão e combustão incompleta versus carga da caldeira. Figura 11 Perdas por exaustão e combustão incompleta x estimativa das características de oxigênio. Como se pode notar, a perda média pelos gases de exaustão é de aproximadamente 9,70% a 9,80%, enquanto que a perda por combustão incompleta de CO varia muito (devido à grande dispersão de CO) com valor médio de 3,10% a 3,90%. Para prosseguir com a análise, considerou-se a soma dessas duas perdas, preparando-se o gráfico de perda total x oxigênio nos gases de combustão (Figura 13). Figura 12 Total de perdas x estimativa das características do oxigênio. Como os dados de eficiência são bastante espalhados, o valor de perda considerada é: 12,88±0,35%. Este valor é alcançado com nível de O2 em excesso de 2,96%. Através das perdas x características do oxigênio, calculou-se o ponto ideal a ser obtido: 11,63±0,25%. Este valor é alcançado com nível de O2 em excesso de 4,62%. Cabe observar que os valores estão coerentes com os dados de projeto da caldeira. De acordo com a avaliação acima e considerando-se valores mais conservadores, a otimização potencial de combustão da caldeira é a seguinte: 12.53 11.88 0.65 [%] 4. CONCLUSÃO DO ESTUDO 4.1. PRINCIPAIS OBSERVAÇÕES DO ESTUDO O resumo dos resultados e observações com base nas análises deste estudo está apresentado na lista a seguir: 1) A caldeira opera em um ambiente variável e está sujeita a distúrbios, como variações na qualidade/umidade do combustível à base de bagaço e alterações na demanda de vapor (resultado da carga da usina de açúcar e etanol). 2) A instrumentação se limita a alguns elementos. A instrumentação existente possibilita a operação contínua da caldeira, mas não permite controle mais sofisticado de eficiência ou ambiental. 3) Como o oxigênio atua em malha aberta e alguns atuadores importantes não são utilizados em modo automático, os resultados reais de operação e eficiência estão distantes do ponto ideal. 4) De acordo com as análises, há possibilidade para melhorar a eficiência em +0,65%. 4.2. ATIVIDADES IDENTIFICADAS PARA OTIMIZAR O DESEMPENHO Vale destacar que resultados otimizados podem ser alcançados, mas exigem as seguintes ações: 1) Melhorar a instrumentação da caldeira através da instalação das medições em tempo real de O2 e CO. Se a sonda medir também NOx, haveria benefício potencial adicional. Nos dados da usina, não havia informações sobre emissões de NOx e, por isso, seu custo foi excluído das avaliações. 2) Conectar essas medições com o sistema de controle SCADA/PLC da usina. 3) Possibilitar o controle automático dos reguladores de fluxo de ar secundário e incorpora-los no sistema de controle SCADA/PLC da usina. 4) Melhorar o sistema de controle SCADA/PLC da usina para permitir controle do ar em excesso, controle de ar secundário, ajuste entre os ventiladores de ar primário, ventiladores de ar secundário, ventiladores de tiragem induzida e alimentadores de bagaço. 5) Sintonia dos controles existentes e adicionais. 6) Investigar a possibilidade de se incorporar o controle da grelha (ajuste dd oscilação). 7) Finalmente, implementar uma solução de Controle Avançado de Processo. 5. REFERÊNCIAS BIBLIOGRÁFICAS [1] Abdeldjebar, B., & Khier, B. (2007). Modeling, identification for the grate boiler a comparison fuzzy logic, PID and application of overheat steam temperature. 2007 International Conference on Control, Automation and Systems (pp. 256-261). [2] Barroso J., Barreras, F., Amaveda, H., Lozano, A. (2003). On the optimization of boiler efficiency using bagasse as fuel. Fuel, vol.82, pp. 1451-1463. [3] Chong, A. Z. S. (2000). Neural network models of the combustion derivatives emanating from a chain grate stoker fired boiler plant. IEE Seminar on Advanced Sensors and Instrumentation Systems for Combustion Processes (Vol. 2000, pp. 6-6). [4] Cortez,L.A.B., E.O.Gomez (1998), A method for exergy analysis of sugarcane bagasse boilers, Brazilian Journal of Chemical Engineering, vol.15, no.1. [5] Kortela, U., & Marttinen, A. (1985). Modelling, Identification and Control of a Grate Boiler. American Control Conference, 544-549. [6] Van Kuijk, H. A. J. A., Bastiaans, R. J. M., Van Oijen, J. A., & De Goey, L. P. H. (2008). Grate Furnace Combustion: A Submodel for the Solid Fuel Layer. International Journal for Multiscale Computational Engineering, 6(1), 103-111. [7] Li, W., Chang, X. G., Wang, Y. Q., & Ma, C. Y. (1997). Design of fuzzy logic controller for combustion control of stoker-fired boilers based on behavior modeling. Proceedings of 6th International Fuzzy Systems Conference (Vol. 1, pp. 453-458). [8] Myers, J. R. (n.d.). Combustion Improvements In Stoker Fired Boilers. Tenth Annual Coal Preparation, Utilization, and Environmental Control Contractors Conference (pp. 669-678). [9] Paces, N., Voigt, A., Jakubek, S., Schirrer, A., & Kozek, M. (2011). Combined control of combustion load and combustion position in a moving grate biomass furnace. 2011 19th Mediterranean Conference on Control & Automation (MED) (pp. 1447-1452). [10] Li W., & Chang X. (1999). A neuro-fuzzy controller for a stoker-fired boiler, based on behavior modeling. Control Engineering Practice, 7(4), 13. [11] Yin, C., Rosendahl, L. A., & Kær, Søren Knudsen. (2008). Grate-firing of biomass for heat and power production. Progress in Energy and Combustion Science, 34(6), 725-754. [12] Yin, C., Rosendahl, L., Kær, Søren K, Clausen, S., Hvid, S. L., & Hille, T. (2008). Mathematical Modeling and Experimental Study of Biomass Combustion in a Thermal 108 MW Grate-Fired Boiler. Energy & Fuels, 22(2), 1380-1390.

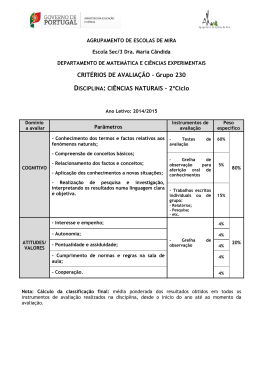

Download