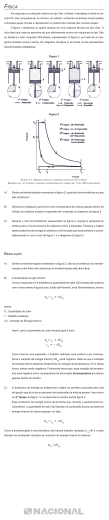

Effect of the Fuel Composition on the Performance of a Low NOx Combustor Model for Gas Turbines Efeito da Composição do Combustível no Desempenho de uma Câmara de Combustão com Baixas Emissões de NOx para Aplicação a Turbinas a Gás Pedro Miguel Reis Quaresma Dissertação para obtenção do Grau de Mestre em Engenharia Mecânica Júri Presidente: Professor Hélder Carriço Rodrigues Orientador: Professor Mário Manuel Gonçalves Costa Vogal: Professor Daniel CardosoVaz Junho – 2010 RESUMO O presente trabalho descreve uma investigação experimental sobre o efeito da composição do combustível no desempenho de uma câmara de combustão com baixas emissões de NOx para aplicação a turbinas a gás. A câmara de combustão foi inicialmente projectada para a queima de CH4, tendo neste trabalho sido avaliado o seu desempenho energético e ambiental para várias misturas gasosas, contendo na sua composição CH4, H2 e CO2 , numa extensa gama de condições de operação da câmara, incluindo ensaios com pré-mistura parcial do combustível. A caracterização experimental envolveu a utilização de analisadores de gases para medir as concentrações das principais espécies químicas (O2, CO, CO2, HC e NOx) na exaustão da câmara de combustão e, ainda, termopares para monitorizar as temperaturas do ar à entrada da câmara de combustão e dos produtos de combustão na sua exaustão. Globalmente, os resultados revelaram que a adição de quantidades reduzidas de H2 e CO2 ao combustível base (CH4) permitiu manter as emissões de NOx e as eficiências de combustão em níveis adequados, nomeadamente emissões de NOx inferiores a 10.ppm@15% O2 e eficiências de combustão superiores a 99,5.%. Os resultados revelaram, ainda, que no caso dos ensaios com pré-mistura as emissões de NOx diminuem, enquanto as eficiências de combustão permanecem aproximadamente constantes. Numa segunda fase deste trabalho, foram efectuadas modificações na câmara de combustão de forma a estudar a influência da velocidade de entrada do ar de combustão no seu desempenho energético e ambiental. Verificou-se que o aumento da velocidade do ar conduziu à diminuição das emissões de NOx , provavelmente devido ao aumento da taxa de recirculação interna, não se registando alterações significativas na eficiência global de combustão (sempre superior a 99%). Refira-se que a “melhor” configuração originou emissões de NOx em torno de 2,5 ppm@15% O2, independentemente das condições de funcionamento da câmara de combustão. ii ABSTRACT This paper describes an experimental investigation on the effect of the fuel composition on the performance of a low NOx combustor model for applications in gas turbines. The performance of the combustion chamber, initially designed for the combustion of CH4, has been evaluated in this study for various fuel gas mixtures, with CH4, H2 and CO2 in its composition, for a wide range of combustor operating conditions, including tests with partially premixed flames. The experimental characterization involved the use of gas analyzers to measure the concentrations of the major chemical gaseous species (O2, CO, CO2, HC e NOx) in the combustor flue-gas, and also thermocouples to measure the temperatures of the air entering the combustor and of the combustion products leaving the combustor. Overall, the results showed that adding small quantities of H2 and CO2 to the reference fuel (CH4) allowed maintaining NOx emissions and combustion efficiencies at appropriate levels, specifically NOx emissions below 10 ppm @ 15% O2 and combustion efficiencies above 99.5%. The results also revealed that in the case of tests with partial premixed flames the NOx emissions decreased while the combustion efficiency remained approximately constant. In a second phase of this work, modifications were made in the combustor model in order to study the influence of the velocity of intake air on the performance of the combustor. It was found that the increase in air velocity resulted in reduction of NOx emissions, probably due to increased internal recirculation rate, without significant changes in the overall combustion efficiency (always above 99%). Note that the "best" configuration originated NOx emissions around 2,5 ppm@15% O2, regardless of the operating conditions of the combustor. iii PALAVRAS-CHAVE 1) Turbinas a gás 2) Modelo de câmara de combustão 3) Composição do combustível 4) Emissões de NOx 5) Eficiência de combustão KEYWORDS 1) Gas turbines 2) Combustor model 3) Fuel composition 4) NOx emissions 5) Combustion efficiency iv AGRADECIMENTOS Ao Professor Mário Costa agradeço todo o apoio, disponibilidade, motivação e aconselhamento durante a realização deste trabalho. Agradeço ainda a todos os colegas do laboratório que de alguma forma contribuíram para a realização do trabalho com sugestões importantes, auxílio prestado e pelo óptimo ambiente de trabalho, nomeadamente ao Anton Veríssimo, Maura Rocha, Amândio Rebola, Gongliang Wang, Miriam Rabaçal e ao Manuel Pratas. Agradeço também ao Professor Toste Azevedo e ao Dr. Rui Neto, que permitiram o usufruto do seu laboratório e equipamento sempre que necessário. Um agradecimento também ao Sr. Norberto e restantes funcionários das oficinas das Áreas Científicas de Termofluidos e Energia e Ambiente e Energia do Departamento de Engenharia Mecânica, pela construção de parte do equipamento utilizado nos ensaios. A todos os meus amigos e colegas de faculdade por todo o apoio dado ao longo destes últimos cinco anos na minha vida académica, pois sem eles tudo teria sido muito mais difícil. E ainda pelas suas palavras de amizade e encorajamento proferidas em alturas cruciais. Aos meus pais, um agradecimento muito particular, pela compreensão, paciência, disponibilidade para ajudar e incentivo que sempre demonstraram. A todos o meu sincero Obrigado! v ÍNDICE RESUMO ....................................................................................................... ii ABSTRACT .................................................................................................. iii PALAVRAS-CHAVE .................................................................................. iv KEYWORDS ................................................................................................ iv AGRADECIMENTOS ................................................................................. v ÍNDICE ....................................................................................................... vi LISTA DE FIGURAS ................................................................................ viii LISTA DE TABELAS ................................................................................. xi SIMBOLOGIA ............................................................................................ xii 1 – Introdução ............................................................................................... 1 1.1 – Motivação e Objectivos .......................................................................................... 1 1.2 – Revisão Bibliográfica ............................................................................................. 2 1.2.1 – Câmaras de combustão de turbinas a gás: conceitos básicos .......................... 2 1.2.2 – Mecanismos de formação e métodos de controlo das emissões de poluentes ........................................................................................................... 6 1.2.3 – Estudos antecedentes em câmaras de combustão com baixas emissões de NOx semelhantes à usada no presente trabalho .......................... 16 1.2.4 – Enriquecimento do combustível com hidrogénio .......................................... 27 1.2.5 – Diluição do combustível com dióxido de carbono ........................................ 34 1.3 – Contribuição do Presente Trabalho ...................................................................... 35 1.4 – Organização da Tese............................................................................................. 36 2 – Instalação e Técnicas Experimentais .................................................. 37 2.1 – Introdução ............................................................................................................. 37 2.2 – Instalação Experimental ....................................................................................... 37 2.3 – Descrição Detalhada da Câmara de Combustão ................................................... 40 2.3.1 – Modelo A – Efeito da composição do combustível ...................................... 40 vi 2.3.2 – Modelos A, B, C e D – Efeito da velocidade do ar ....................................... 42 2.4 – Operação e Procedimento Experimental .............................................................. 44 2.5 – Técnicas Experimentais ........................................................................................ 45 2.5.1 – Concentrações das espécies químicas ........................................................... 45 2.5.2 – Temperatura................................................................................................... 47 2.5.3 – Incerteza dos resultados................................................................................. 48 3 – Apresentação e Discussão dos Resultados .......................................... 50 3.1 – Introdução ............................................................................................................. 50 3.2 – Princípios Básicos de Funcionamento da Câmara de Combustão........................ 50 3.3 – Influência do Combustível no Desempenho da Câmara de Combustão .............. 52 3.3.1 – Condições experimentais ............................................................................... 52 3.3.2 – Resultados ..................................................................................................... 54 3.4 – Influência da Velocidade do Ar no Desempenho da Câmara de Combustão....... 62 3.4.1 – Condições experimentais ............................................................................... 62 3.4.2 – Resultados ..................................................................................................... 63 4 – Fecho ...................................................................................................... 64 4.1 – Conclusões ............................................................................................................ 64 4.2 – Sugestões para Trabalhos Futuros ........................................................................ 65 5 – Referências............................................................................................. 66 ANEXO A – Detalhes da Câmara de Combustão ................................... 72 vii LISTA DE FIGURAS Figura 1.1 – Turbinas a gás. a) Turbina a gás destinada à produção de energia eléctrica; b) Turbina a gás de um avião. ................................................................................ 3 Figura 1.2 – Representação esquemática de uma câmara de combustão convencional de uma turbina a gás. ............................................................................................................. 5 Figura 1.3 – Limites de estabilidade para os diferentes modos de combustão. A: chamas estáveis; B: chamas instáveis; C: flameless oxidation (Wünning e Wünning, 1997). ................................................................................................................................... 19 Figura 1.4 – Representação esquemática do processo idealizado para uma câmara de combustão operar sem chama visível (Wünning e Wünning, 1997). .................................. 20 Figura 1.5 – a) Representação esquemática do queimador típico de uma câmara de combustão utilizando o princípio de flameless oxidation; b) Resultados das emissões de NOx obtidos no estudo realizado por Flamme (2004). ................................................... 21 Figura 1.6 – Representação tridimensional das várias configurações utilizadas na câmara de combustão estudada por Melo (2008). ............................................................... 22 Figura 1.7 – Representação esquemática da câmara de combustão SPRF e das características do escoamento na zona de reacção (Zinn et al., 2006a, 2006b). ................. 24 Figura 1.8 – Emissões de poluentes (NOx e CO) e eficiência de combustão: a) Cabot et al. (2004); b) Hayashi et al. (2005a, 2005b). .................................................................. 25 Figura 1.9 – a) Vista superior do TVC (trapped vortex combustor); b) escoamento previsto na cavidade superior do TVC (Steele et al., 2003)................................................ 26 Figura 1.10 – Representação esquemática da câmara de combustão e da aerodinâmica do escoamento no trabalho realizado por Szegö et al. (2008). ..................... 26 Figura 1.11 – Esquema experimental do queimador e câmara de combustão utilizados por Schefer (2003). ............................................................................................. 30 Figura 1.12 – Representação esquemática da câmara de combustão usada por Strakey et al. (2007) e do escoamento no seu interior. ....................................................... 31 viii Figura 1.13 – Diagrama de estabilidade das misturas estudadas por Strakey et al. (2007) para várias composições volúmicas de H2 na mistura. ............................................ 31 Figura 1.14 – Índice de emissão de NOx em função da razão de equivalência para várias percentagens de hidrogénio na mistura. .................................................................... 32 Figura 1.15 – Equipamento experimental utilizado por Gupta et al. (2009a, 2009b). ........ 33 Figura 1.16 – Sistema de injecção de combustível e câmara de combustão utilizados nos ensaios por Cabot et al. (2009). .................................................................................... 33 Figura 1.17 – Análise da estabilidade através de imagens de quimiluminescência do radical CH. ........................................................................................................................... 34 Figura 2.1 – Representação esquemática da instalação experimental. ................................ 37 Figura 2.2 – Imagens do pleno e da câmara de combustão. ................................................ 38 Figura 2.3 – Revestimento do pleno e tubo de entrada do ar 1. .......................................... 39 Figura 2.4 – Medidores de caudal utilizados. ...................................................................... 39 Figura 2.5 – Corte longitudinal do modelo da câmara de combustão (Modelo A). ............ 40 Figura 2.6 – Representação tridimensional do modelo A da câmara de combustão. .......... 41 Figura 2.7 – Imagem das entradas de ar do modelo A. ....................................................... 41 Figura 2.8 – Estrutura do escoamento para três configurações distintas (Kowalewski, 2006). ................................................................................................................................... 43 Figura 2.9 – Sistema de recolha e análise dos gases de escape da câmara de combustão. ........................................................................................................................... 45 Figura 2.10 – Representação esquemática da sonda de amostragem dos gases de exaustão. .............................................................................................................................. 46 Figura 3.1 – Esquema da aerodinâmica interna da câmara de combustão. a) Secção longitudinal da câmara de combustão anular; b) Processo de funcionamento da presente câmara de combustão tal como idealizado por Levy et al. (2004)........................ 51 Figura 3.2 – Efeito de φg na eficiência de combustão e emissões de NOx para as misturas 1, 2, 3, 4 e 5 para vários φp. Em todas as condições: potência térmica = 4 kW. ...................................................................................................................................... 55 ix Figura 3.3 – Efeito de φg na eficiência de combustão e emissões de NOx para as misturas 1, 6, 7, 8 e 9 para vários φp. Em todas as condições: potência térmica = 4 kW. ...................................................................................................................................... 56 Figura 3.4 – Eficiência de combustão versus emissões de NOx para as todas misturas estudadas. ............................................................................................................................ 59 Figura 3.5 – Diagramas de operação para todas as misturas combustíveis estudadas. Zona 1: NOx < 10 ppm e η ≥ 99,5%; zona 2: NOx < 10 ppm e η < 99,5%; zona 3: NOx > 10 ppm e η ≥ 99,5%; zona 4: chama visível na zona de exaustão ........................... 61 Figura 3.6 – Efeito de φg na eficiência de combustão e emissões de NOx para as configurações A, B, C e D. Em todas as condições: potência térmica = 4 kW, mistura 1 e φp = +∞ (chamas de difusão). ........................................................................................ 63 x LISTA DE TABELAS Tabela 1.1 – Geometrias dos vários tipos de câmaras de combustão. ................................... 7 Tabela 2.1 – Descrição dos medidores de caudal utilizados. .............................................. 40 Tabela 2.2 – Configurações utilizadas no estudo da influência da velocidade do ar no desempenho da câmara de combustão. ................................................................................ 42 Tabela 2.3 – Velocidades registadas na entrada de ar nas 3 configurações estudadas (Kowalewski, 2006). ........................................................................................................... 43 Tabela 2.4 – Características dos analisadores utilizados para a análise da composição química dos gases de exaustão. ........................................................................................... 46 Tabela 2.5 – Misturas padrão utilizadas na calibração dos analisadores. ........................... 47 Tabela 3.1 – Propriedades das misturas usadas nos ensaios. .............................................. 53 Tabela 3.2 – Condições experimentais: influência da composição do combustível. .......... 53 Tabela 3.3 – Condições experimentais: influência da velocidade do ar.............................. 62 Tabela 3.4 – Áreas das secções de entrada de ar 1 das várias configurações...................... 62 xi SIMBOLOGIA Caracteres Romanos A Área da secção de entrada do ar de combustão [m2] Ei Índice de emissão da espécie i [kgi/kgfuel] KV Taxa de recirculação m& ar Caudal mássico do ar de combustão [kg.s-1] m& f Caudal mássico da mistura de combustível [kg.s-1] m& pc Caudal mássico dos produtos de combustão [kg.s-1] Mf Massa molar da mistura de combustível [kg.kmol-1] Pi Potência térmica da espécie i [W] PCIi Poder calorífico inferior da espécie i [kJ.kg-1] PCSi Poder calorífico superior da espécie i [kJ.kg-1] Qar Caudal volúmico do ar de combustão [Nm3.s-1] Tad Temperatura adiabática de chama [ºC] Tar Temperatura do ar de combustão no interior do pleno [ºC] Tg Temperatura dos gases de escape [ºC] var Velocidade de entrada do ar de combustão [m.s-1] xi Fracção molar da espécie i xi (@15% O2) Fracção molar da espécie i corrigida a 15% de oxigénio θ, r, z Coordenadas cilíndricas Caracteres Gregos η Eficiência de combustão xii λ Coeficiente de excesso de ar φg Razão de equivalência global φp Razão de equivalência de pré-mistura parcial ρf Massa volúmica da mistura de combustível [kg.Nm-3] Abreviaturas CDC Colorless Distributed Combustion DLN Dry-Low NOx FLOX® Flameless Oxidation HiTAC High Temperature Air Combustion LNGT Low NOx Gas Turbines MILD Moderate or Intense Low oxygen Dilution SLM Standard Litter per Minute SPRF Stagnation Point Reverse Flow TVC Trapped Vortex Combustor xiii 1 – Introdução 1.1 – Motivação e Objectivos As turbinas a gás usadas em aplicações aeronáuticas e nas centrais termoeléctricas de ciclo combinado são motores com elevada eficiência termodinâmica (superiores a 60%) e elevado potencial para operar com baixas emissões de poluentes. Em grande parte por essas razões, a tendência da legislação ambiental que regulamenta as turbinas a gás é impor cada vez maiores restrições às emissões de NOx. Nesse sentido, é necessário operar as câmaras de combustão das turbinas a gás com menores temperaturas de chama e menores flutuações de temperatura. O grande desafio que se coloca à comunidade científica é, justamente, manter as temperaturas na zona de reacção baixas em condições de carga máxima, sem que a eficiência global de combustão seja penalizada em condições de baixa carga. Nos últimos anos assistiu-se a uma importante evolução na área das turbinas a gás, a qual potenciou o aparecimento de diversos tipos de câmaras de combustão que apresentam elevadas eficiências térmicas (próximas de 100%) e baixas emissões de poluentes. Entre esses tipos de câmaras de combustão, têm principal relevância, para o presente estudo, a combustão em condições de elevado excesso de ar e a combustão com elevadas taxas de recirculação (interna) dos produtos de combustão. Neste contexto, é claro que existe ainda espaço para novos desenvolvimentos, sendo estes desejáveis sobretudo na área da emissão de poluentes. A combustão muito pobre de gás natural ou hidrocarbonetos tem vindo a receber grande atenção por parte dos investigadores devido às baixas temperaturas de chama e reduzidas emissões de NOx. Todavia, próximo dos limites de flamabilidade inferiores, a estabilidade destas chamas diminui, podendo ocorrer a sua extinção. Além disso, as chamas pobres estão muitas vezes associadas a baixas eficiências de combustão, instabilidades acústicas e elevados níveis de emissões de CO e hidrocarbonetos. Uma solução prática para superar estas dificuldades é a adição de combustíveis mais reactivos ao combustível principal, tal como o H2. O H2 é também uma alternativa “limpa” aos combustíveis tais como os hidrocarbonetos, se este for produzido por fontes renováveis e com saldo energético positivo, e a sua utilização em aplicações a turbinas a gás, em pequenas quantidades juntamente com esse tipo de 1 combustíveis, pode ser uma maneira eficaz de amenizar as preocupações ambientais (e.g., aquecimento global). A recirculação dos produtos de combustão consiste em reenviar parte dos produtos de combustão para a zona de chama. Esta estratégia de controlo de emissões de NOx permite o aumento da percentagem de inertes (N2, CO2 e H2O) na zona de reacção. Outro tipo de solução, equivalente, usada frequentemente, introduz no queimador parte dos gases provenientes do escape (no qual se inclui o CO2) juntamente com o combustível ou oxidante. O presente trabalho centra-se, justamente, no estudo do efeito da composição da mistura de combustível, sendo o seu principal objectivo avaliar o efeito da adição de H2 e CO2 ao combustível base (CH4) no desempenho energético e ambiental de uma câmara de combustão, existente no Laboratório de Combustão do Instituto Superior Técnico, a qual foi inicialmente projectada para a queima de CH4, Melo (2009, 2010). A câmara de combustão em questão recorre a elevadas taxas de recirculação interna dos produtos de combustão com a finalidade de manter as temperaturas no interior da câmara de combustão moderadas e relativamente uniformes e, assim, inibir a formação de NO térmico, garantindo consequentemente níveis de emissões de NOx muito baixos. 1.2 – Revisão Bibliográfica 1.2.1 – Câmaras de combustão de turbinas a gás: conceitos básicos As turbinas a gás são equipamentos utilizados para produção de energia eléctrica, em centrais termoeléctricas ou instalações industriais, ou para propulsão de aviões, helicópteros ou navios (Figura 1.1). As instalações de turbinas a gás funcionam em ciclo aberto, sendo genericamente constituídas por um compressor que eleva a pressão do ar atmosférico antes de este ser introduzido na câmara de combustão, onde ocorre a queima de combustível, e por uma turbina onde os produtos da combustão são expandidos antes de serem devolvidos à atmosfera, a menos que passe por um regenerador ou por outro permutador de calor (com ciclo de vapor). No caso de turbinas destinadas à produção de energia eléctrica, a energia libertada na turbina é parcialmente utilizada para accionar o compressor e a restante é transmitida através de um veio a um gerador eléctrico que converte a energia mecânica em energia eléctrica. O rendimento do ciclo de turbina a gás referido é relativamente baixo, 2 devido à temperatura elevada dos gases de escape. Contudo, a energia dos gases de escape pode ser aproveitada para pré-aquecer o ar antes de este entrar no compressor, para aquecer água (cogeração) ou para produzir vapor de água num ciclo combinado de turbina a gás e turbina a vapor. Em instalações para produção de energia, as turbinas a gás são geralmente utilizadas para satisfazer picos na procura de energia eléctrica, uma vez que o tempo decorrido desde o arranque até ao funcionamento a plena carga é substancialmente menor do que em instalações de turbinas a vapor. a) b) Figura 1.1 – Turbinas a gás. a) Turbina a gás destinada à produção de energia eléctrica; b) Turbina a gás de um avião. 3 As câmaras de combustão de turbinas a gás têm de satisfazer um conjunto de requisitos essenciais. Assim, a ignição tem de ser fiável, a chama tem de ser estável, o intervalo dos limites de flamabilidade deve ser amplo, o funcionamento estável numa vasta gama de razões de equivalência, a eficiência de combustão elevada, com baixas emissões de poluentes e a temperatura de saída uniforme e não demasiado alta para não deteriorar as pás da turbina. Além disso, as flutuações de pressão devem ser pequenas, a queda de pressão relativamente baixa, a durabilidade elevada, o que implica temperaturas das paredes da câmara de combustão moderadas, e ainda a manutenção fácil e o custo mínimo. O peso é outro requisito importante para turbinas usadas na aviação. A Figura 1.2 apresenta esquematicamente uma câmara de combustão convencional de uma turbina a gás. A câmara de combustão pode ser dividida tipicamente em três zonas: primária, intermédia e de diluição. A função da zona primária é a de permitir a ignição e a estabilização da chama resultante da reacção entre o combustível e o ar de combustão primário. O escoamento nesta zona apresenta uma recirculação principalmente promovida pelo “swirler” mas também por jactos radiais opostos, introduzidos entre a zona primária e a zona intermédia. A combustão ocorre essencialmente na zona primária, com uma razão ar/combustível aproximadamente estequiométrica, sendo grande parte do combustível queimado nesta zona. Na zona intermédia, todo o combustível remanescente é consumido. Entre a zona intermédia e a zona de diluição é introduzido ar adicional que se destina a garantir uma distribuição de temperaturas tanto quanto possível uniforme e suficientemente baixa à saída da câmara de combustão, para não danificar as pás da turbina. Para além dos orifícios de entrada do ar secundário e de diluição, nas paredes da câmara de combustão encontram-se geralmente muitos entalhes através dos quais o ar é gradualmente introduzido na câmara de combustão, de modo a manter a temperatura da superfície interior num nível adequado. A câmara de combustão de uma turbina a gás (invólucro interior) é delimitada por um invólucro exterior e apresenta um difusor à entrada. A velocidade do ar é reduzida no difusor, sendo uma parte do ar (ar primário) conduzido para a zona primária da câmara de combustão e o restante (ar secundário e de diluição) escoa-se no espaço delimitado pelos invólucros exterior e interior. O combustível, geralmente líquido, é atomizado e introduzido na zona primária da câmara de combustão sob a forma de um spray. A ignição é provocada por uma faísca eléctrica. Para além da configuração básica acima descrita, podem encontrar-se muitas 4 outras, algumas das quais apenas foram investigadas a nível laboratorial, que procuram optimizar o funcionamento global da turbina a gás. Zona primária Zona intermédia Zona de diluição Injector de combustível Produtos de combustão Ar Região anular Difusor “Swirler” Ar secundário Ar de diluição Invólucro interior (“liner”) Invólucro exterior (“air casing”) Figura 1.2 – Representação esquemática de uma câmara de combustão convencional de uma turbina a gás. As câmaras de combustão podem classificar-se em tubulares, anulares e tubo-anulares, de acordo com a sua geometria (ver Tabela 1.1). As câmaras de combustão tubulares, usadas principalmente para produção de energia eléctrica, são constituídas por várias secções cilíndricas dispostas em redor do veio de rotação do motor. Cada uma destas secções é uma câmara de combustão como a representada na Figura 1.2, incluindo a passagem anelar para o ar secundário, de diluição e de arrefecimento. Estas secções cilíndricas encontram-se interligadas, trabalhando a uma mesma pressão e permitindo a propagação da combustão entre elas. As câmaras de combustão anulares, usadas principalmente na aeronáutica, são constituídas por uma única secção, tipo anel, montada concentricamente relativamente ao veio de rotação em que os invólucros interiores e exteriores são anulares e concêntricos, havendo um conjunto de injectores de combustível e de entradas de ar primário equidistantes ao longo da região anular. Este tipo de câmaras de combustão representa, de certo modo, o desenho ideal devido à sua forma aerodinâmica, resultando numa unidade compacta e com menores perdas de carga quando comparadas com as câmaras de combustão tubulares. Em aplicações aeronáuticas, as turbinas a gás com a configuração tubular são actualmente consideradas demasiadamente longas e pesadas em relação à configuração com câmaras de combustão anulares. No entanto, as câmaras de combustão tubulares apresentam algumas vantagens relativamente às anulares em termos de acessibilidade e manutenção sendo, normalmente, preferidas para motores com potências superiores (80 MW). As câmaras de combustão tuboanulares, usadas em aviões mais antigos e em turbinas de grande potência para produção de 5 energia, são compostas por vários invólucros interiores, cilíndricos, que constituem câmaras de combustão independentes, e que se encontram equidistantes no interior de um invólucro exterior anular. Entre os dois invólucros circula o ar de diluição, arrefecimento e secundário. Este tipo de câmara marca o ponto de viragem entre os dois tipos referidos anteriormente (das tubulares para as anulares) em que os cilindros que acolhem a combustão se encontram envolvidos por um mesmo revestimento exterior. Esta disposição combina a facilidade de manutenção com a forma compacta do sistema anular. 1.2.2 – Mecanismos de formação e métodos de controlo das emissões de poluentes Os gases de exaustão de uma turbina a gás são compostos por CO2, vapor de água (H2O), CO, hidrocarbonetos (HC), partículas (principalmente carbono), NOx, O2, N2 e, ainda, SO2 e SO3, caso o combustível contenha enxofre na sua composição. O impacto de cada um destes poluentes na saúde humana e no ambiente é diverso. O CO é um gás venenoso, incolor e inodoro. A sua afinidade com a hemoglobina é bastante elevada (maior que a do oxigénio) e uma vez estabelecida a ligação, que é extremamente estável, forma-se a denominada carboxihemoglobina. A hemoglobina fica impedida de transportar o oxigénio às diferentes partes do organismo, levando a que este entre num estado de anoxemia. Várias complicações podem advir desta patologia. Os impactos sobre a saúde para exposições a baixas concentrações, mas continuadas, vão desde percepção visual afectada, dificuldades de locomoção e aprendizagem, agravamento de problemas cardíacos pré-existentes. A exposição a elevadas concentrações pode causar a morte. Os HC são geralmente classificados como compostos potencialmente cancerígenos, sendo os mais problemáticos os HC poliaromáticos, que afectam as zonas mucosas. No caso do NOx os efeitos são ainda mais diversificados. Os NOx levam à formação de ácido nítrico na atmosfera o que pode levar à origem das chuvas ácidas, causando efeitos nefastos sobre os produtos agrícolas, pescado, qualidade da água, elastómeros e edifícios em geral. Adicionalmente, quando existe combinação entre NOx e HC na presença de radiação solar forma-se ozono troposférico, dando origem ao denominado nevoeiro fotoquímico. Refira-se que o ozono troposférico é altamente oxidante e provoca a irritação dos olhos, nariz e garganta, agrava as doenças respiratórias e pode provocar a morte em caso de exposição prolongada a elevadas concentrações. 6 Tabela 1.1 – Geometrias dos vários tipos de câmaras de combustão. Câmara de Combustão Imagem Tubular Anular Tubo-Anular 7 O CO2 e o vapor de água nem sempre foram considerados poluentes dado serem produtos da combustão completa dos hidrocarbonetos. Todavia, encontra-se hoje bem estabelecido que ambos contribuem significativamente para as alterações climáticas, pois são gases potenciadores do efeito de estufa. As partículas não são geralmente consideradas tóxicas, mas estudos efectuados por Seaton et al. (1995) indicaram uma forte ligação entre a asma e outras doenças respiratórias com a poluição atmosférica contendo baixas concentrações de pequenas partículas. Finalmente, os óxidos de enxofre são tóxicos e corrosivos e levam à formação de ácido sulfúrico na atmosfera, sendo os principais causadores das chuvas ácidas. Os principais factores que controlam o desempenho das câmaras de combustão convencionais, incluindo o desempenho ambiental, são: 1. Temperatura e razão de equivalência na zona primária; 2. Grau de homogeneidade da mistura no processo de combustão da zona primária; 3. Tempo de residência na zona primária; 4. Características do arrefecimento das paredes da câmara de combustão; 5. Se o combustível for líquido, as características da atomização. Os parágrafos seguintes resumem as principais conclusões de alguns estudos no que diz respeito aos mecanismos de formação e métodos de controlo das emissões de poluentes. Hidrocarbonetos e monóxido de carbono Os HCs incluem os produtos da degradação térmica do combustível, que formam compostos que acabam por não reagir quimicamente com o oxidante, e o combustível não queimado que sai pela exaustão. E estão normalmente associados a taxas de reacção inadequadas, aos efeitos de congelamento das reacções químicas induzido pelo ar de arrefecimento e, se o combustível for líquido, a deficientes condições de atomização. Os mecanismos de formação dos HCs são mais complexos do que os do CO, mas, de um modo geral, verifica-se que os factores que influenciam as emissões de CO afectam do mesmo modo as emissões dos HCs. Um dos factores mais importantes na formação do CO prende-se com a existência de zonas no interior da câmara de combustão onde existem condições de mistura rica, com insuficiente 8 O2 para completar a reacção de oxidação e consequente formação de CO2. Outra das fontes de emissões de CO está relacionada com o estabelecimento na câmara de combustão de regiões onde a mistura é muito pobre. Nestas circunstâncias, os elevados níveis de CO para baixos valores de razão de equivalência, φg, são devidos às baixas taxas de reacção (o processo de combustão torna-se lento) associadas às baixas temperaturas de chama. Com o aumento de φg até próximo de 1, a temperatura de chama aumenta, provocada pelo aumento das taxas de reacção, resultando na diminuição dos níveis de CO. Todavia, em condições de mistura próximas da estequiometria, onde as temperaturas de chama características são superiores a 1800 K, podem também formar-se quantidades apreciáveis de CO devido às elevadas taxas de reacção (elevadas temperaturas) que podem originar a dissociação do CO2. Nas câmaras de combustão de turbinas a gás, um outro factor que contribui para o aumento das emissões de CO e HC é o ar de arrefecimento das paredes da câmara de combustão, especialmente na zona primária. Willis et al. (1993) observaram reduções significativas nas emissões de CO ao operar num motor industrial sem arrefecimento das paredes da câmara de combustão. Para uma temperatura na zona primária de 1850 K, as emissões de CO baixaram de 1500 ppm para 700 ppm. Entre outros mecanismos que podem originar HC e CO destacam-se ainda os fenómenos de quenching induzidos por jactos de ar de diluição ou ar secundário e atomização ocasionalmente deficiente no caso de combustíveis líquidos. Partículas A formação de partículas em processos de combustão é essencialmente função do combustível, natureza da chama e condições de operação do equipamento. Este poluente é normalmente reconhecido pelo fumo visível nos gases de exaustão dos motores, causado pela produção de partículas de carbono muito pequenas (fuligem) nas regiões de mistura rica da chama. O processo de formação de partículas de fuligem é extremamente complexo e, ainda hoje, objecto de intensa investigação. Sumariamente, a fuligem forma-se nas regiões ricas de uma chama, caracterizadas por elevadas temperaturas e baixas concentrações de oxigénio. Nestas circunstâncias, ocorre o chamado craking da fase gasosa que produz as partículas de fuligem, as quais são essencialmente constituídas por carbono. Na realidade, as partículas de fuligem são agregados que resultam de um grande número de partículas esféricas ligadas de forma irregular, cuja maior dimensão é, tipicamente, cerca de 0,1 µm (Nettleton, 1979). As 9 partículas que não oxidarem deixam obviamente a câmara de combustão juntamente com os produtos gasosos da combustão. Face ao exposto a formação de fuligem ocorre predominantemente em chamas de difusão de hidrocarbonetos, junto à frente de chama, do lado rico da mistura. Com efeito, em chamas de pré-mistura, a formação de fuligem só é importante para razões de equivalência superiores a um dado valor crítico, isto é, para misturas ricas. Apesar de a fuligem se formar na maior parte das chamas de difusão de combustíveis gasosos e líquidos e em chamas de pré-mistura ricas, a sua emissão depende da competição entre os seus processos de formação e oxidação. Ora, sucede que na maior parte dos sistemas industriais de combustão alimentados a combustíveis gasosos e líquidos, o processo de oxidação da fuligem é suficientemente intenso para assegurar a sua destruição no interior da câmara de combustão. Os métodos de controlo das emissões de partículas são baseados na sua captura após deixarem a câmara de combustão e incluem equipamentos tais como câmaras de sedimentação, ciclones, filtros de manga e precipitadores electrostáticos. Óxidos de azoto Os óxidos de azoto designam-se genericamente por NOx e incluem o óxido de azoto (NO) e o dióxido de azoto (NO2). Na maioria dos sistemas de combustão o NO é, de longe, a principal fonte de NOx. Por esta razão, os seguintes parágrafos concentram-se somente nos mecanismos de formação de NO. Existem quatro mecanismos que podem promover a formação de NO durante uma reacção de combustão: 1. Mecanismo térmico, ou de Zeldovich, dominante a altas temperaturas (superiores a 1800 K) num intervalo de razões de equivalência relativamente largo; 2. Mecanismo imediato, ou de Fenimore, associado à química dos hidrocarbonetos, sendo particularmente importante em regiões com misturas ricas; 3. Mecanismo de N2O (óxido nitroso) intermédio, o qual desempenha um papel importante na produção de NO em zonas com misturas pobres e baixas temperaturas; 10 4. Formação de NO via mecanismo do combustível, o qual é importante no caso de combustíveis que possuam azoto na sua composição. O mecanismo térmico e imediato são os principais responsáveis pela formação de NO durante a combustão de hidrocarbonetos em ar, sendo que a sua importância relativa depende do combustível e das condições do escoamento. No contexto das turbinas a gás os mecanismos térmico e de N2O (óxido nitroso) intermédio são os mais relevantes. Mecanismo térmico: O mecanismo de formação de NO-térmico ou de Zeldovich, assim denominado em homenagem a Zeldovich, que foi o primeiro autor a estudar e reconhecer quais as reacções fundamentais que controlam este mecanismo, é largamente dominante a altas temperaturas (T > 1800 K). As principais reacções que constituem este mecanismo de formação do NO são as seguintes: O + N2 ↔ NO + N (1.1) N + O2 ↔ NO + O (1.2) N + OH ↔ NO + H (1.3) A reacção (1.1) apresenta uma elevada energia de activação, de modo a quebrar a ligação tripla presente na molécula de azoto (N2), o que justifica a dependência exponencial que este mecanismo apresenta da temperatura. É habitual ignorar a formação de NO via mecanismo térmico para temperaturas inferiores a 1800 K. A formação de NO-térmico depende também da concentração de oxigénio livre e do tempo de residência em zonas de temperaturas elevadas (Miller e Bowman, 1989). Mecanismo imediato: A formação de NO-imediato envolve uma sequência de reacções, que se inicia pelas reacções rápidas de radicais de hidrocarbonetos com azoto molecular, as quais conduzem à formação de amidas e cianos, que posteriormente reagem com oxigénio e levam à formação de NO, por um processo semelhante à oxidação do azoto do combustível. Experiências conduzidas por Blauwens et al. (1977) sugerem que os radicais CH e CH2 são os que mais contribuem para o processo de formação de NO-imediato. De acordo com Miller e 11 Bowman (1989), a reacção entre o radical CH e N2 é a que mais contribui para a formação de NO via mecanismo imediato. A sua taxa de reacção, no entanto, decresce rapidamente com a temperatura a pressão constante. Por esta razão a formação de NO-imeditato é desprezável em sistemas de combustão semelhantes ao utilizado no presente estudo, em particular, em condições de queima pobre. Correa (1991) sugeriu que este mecanismo pode ser a principal fonte das emissões de NOx em câmaras de combustão de pré-mistura pobres. Mecanismo de N2O intermédio: A contribuição do mecanismo de N2O intermédio para a formação de NO é, geralmente, pequena, excepto no caso de chamas pobres de pré-mistura (φg < 0,8), portanto, caracterizadas por baixas temperaturas, Turns (2000). Mecanismo do combustível: No presente trabalho o combustível utilizado não possui azoto na sua composição não havendo, portanto, formação de NO por via do mecanismo do combustível. Em termos de controlo das emissões de NOx, os métodos disponíveis inserem-se em duas categorias distintas: • alterações no processo de combustão; • métodos de pós-combustão. Nos primeiros, o objectivo é controlar os fenómenos físico-químicos que estão na origem da formação de NO sendo, portanto, soluções preventivas, enquanto os métodos de póscombustão representam soluções correctivas, menos interessantes do que os primeiros do ponto de vista da gestão ambiental e filosofia de produção mais “limpa” (Coelho e Costa, 2007). Os métodos de controlo das emissões de NOx que envolvem alterações no processo de combustão visam essencialmente o controlo da temperatura e/ou da concentração de oxigénio disponível na zona da chama de forma a minimizar a formação de NO térmico e, consequentemente, a sua emissão sem, todavia, prejudicar o desempenho energético das instalações. Outros métodos de controlo baseiam-se em evitar zonas quentes no escoamento e o tempo disponível para a formação de NO deve ser o mínimo possível. Os principais métodos de controlo das emissões de NOx são os seguintes: 12 Recirculação dos produtos de combustão: Consiste em reenviar parte dos produtos de combustão, provenientes da câmara de combustão, para a zona da chama, geralmente através do queimador, no qual são introduzidos juntamente com o ar de combustão e/ou combustível. A recirculação dos produtos de combustão, por um lado aumenta a capacidade térmica dos gases queimados para uma dada quantidade de energia libertada na combustão, o que permite baixar a temperatura da combustão e, por outro lado, reduz a disponibilidade de oxigénio na zona de reacção. Assim, este método é particularmente apropriado para a redução das emissões de NOx em sistemas onde a formação de NO ocorra predominantemente via mecanismo térmico, como é o caso das turbinas a gás. Este método de controlo, revela-se, por si só, pouco eficaz no caso da queima de combustíveis que possuam azoto na sua composição, devido à formação de NO via mecanismo do combustível, o qual é praticamente independente da temperatura da chama, embora dependente da concentração local de O2. Além disso, é ainda importante referir que quando a taxa de gases recirculados atinge valores elevados (na maioria dos casos superiores a 35-40%) a chama torna-se instável e as emissões de CO e HC aumentam significativamente (Costa et al., 1996); Injecção de água ou vapor de água: A injecção de água ou vapor de água na câmara de combustão de um sistema de queima permite baixar a temperatura da combustão, sendo este método também especialmente adequado para a redução de emissões de NOx em sistemas onde a formação de NO ocorra predominantemente via mecanismo térmico. É este o caso das turbinas a gás que operam geralmente a temperaturas e pressões elevadas. Este método permite diminuir significativamente as emissões de NOx em turbinas a gás. Porém, com o aumento da quantidade de água injectada as emissões de CO aumentam consideravelmente, o que constitui um factor limitativo importante na aplicação deste método de redução das emissões de NOx. Este método não deverá ser aplicável a turbinas aeronaúticas, pois o peso da água tornar-se-ia penalizante; Estagiamento do ar de combustão: É um processo em que o ar de combustão é introduzido, regra geral, em dois estágios na câmara de combustão. No primeiro estágio é introduzido apenas parte do ar de forma a estabelecer uma zona de combustão rica. O ar necessário para completar a combustão é introduzido no segundo estágio, numa região a jusante do queimador, onde se estabelece uma zona de combustão pobre. Este método de controlo das emissões de NOx permite, por um lado, fasear a combustão reduzindo 13 simultaneamente a temperatura e a concentração de O2 no primeiro estágio. Por outro lado, permite completar a combustão no segundo estágio em condições pobres e, como tal, a temperaturas relativamente baixas. Nestas circunstâncias, no primeiro estágio tira-se partido da baixa formação de NO em condições ricas e, subsequentemente, no segundo estágio, assegura-se a combustão completa em condições pobres, onde a produção adicional de NO também é reduzida. A aplicação do estagiamento do ar de combustão a sistemas que usem combustíveis com azoto na sua composição exige cuidados redobrados, ou seja, o sucesso do método é influenciado pela volatilidade do azoto presente no combustível, sendo benéfico que todo ele seja libertado no primeiro estágio. É ainda necessário salientar que para valores do coeficiente de excesso de ar na zona primária inferiores a 1 começa a observar-se os efeitos adversos deste método nas emissões de CO; Estagiamento do combustível e reburning: Ambos os processos envolvem o estabelecimento de três zonas de reacção distintas ao longo da câmara de combustão. Na primeira zona de reacção é queimado combustível em condições pobres. Subsequentemente, a jusante, na zona de reacção secundária é introduzida somente combustível. Por fim, na zona de reacção terciária, é introduzido ar adicional para permitir a queima dos fragmentos de combustível ainda presentes na câmara de combustão. Estes dois métodos são semelhantes do ponto de vista conceptual, mas, no entanto, no caso do estagiamento do combustível, o combustível introduzido na zona de reacção secundária é uma parte do combustível fornecido ao sistema de queima em funcionamento normal, enquanto no reburning o combustível secundário pode ser diferente do combustível principal. Assim, o objectivo destes dois métodos passa por promover na segunda zona a reacção entre o NO e os radicais CHi e limitar a reacção entre o O2 e os radicais CHi. No reburning podem ser usados todos os tipos de combustíveis gasosos, líquidos e sólidos como combustível secundário. Os hidrocarbonetos gasosos foram identificados como os combustíveis secundários mais eficazes na redução de NO devido ao teor mínimo de azoto que apresentam na sua composição e, ainda, devido à sua capacidade para produzir radicais CHi activos (Bilbao et al., 1997). O sucesso do estagiamento do combustível e reburning no controlo das emissões de NOx é fortemente influenciado pelas condições que prevalecem na zona de reacção secundária. Assim, a temperatura, a fracção de combustível secundário em relação à carga térmica total (determina a estequiometria da zona secundária) e o tempo 14 de residência dos gases na zona secundária são parâmetros cruciais para a optimização destes métodos; Pré-misturas pobres: Este método permite suprimir fortemente a formação de NO via mecanismo térmico à custa da redução efectiva dos valores máximos de temperatura nas zonas de reacção na câmara de combustão de alguns sistemas de queima. Este método de redução das emissões de NOx, revela grande potencial a curto trecho, particularmente para o caso de aplicações de turbinas a gás (Cabot et al., 2004). Os resultados da intensa investigação em curso nesta área parecem sugerir que este método pode restringir as emissões de NOx a valores inferiores a 10 ppm, corrigidos para 3% de O2 nos produtos de combustão, em equipamentos de combustão industriais tais como turbinas a gás (Bowman, 1992). Refira-se, ainda, que a combustão de pré-misturas pobres como método de diminuir as emissões de NOx é, de alguma forma, limitada pelo aparecimento de instabilidades no processo de combustão que provocam elevadas flutuações de pressão, as quais podem, por sua vez, provocar danos na turbina, extinção de chama e emissões de CO. Por outro lado, os métodos de pós-combustão incluem: Redução não catalítica selectiva: Este método consiste em injectar aditivos químicos, com azoto na sua composição, nos gases de exaustão de turbinas a gás. Os aditivos mais comuns são amoníaco (NH3), ureia ([NH2]2CO) e ácido cianúrico ([HOCN]3). Ao serem misturados com os produtos de combustão, estes aditivos iniciam uma sequência de reacções homogéneas que, sob determinadas condições, reduzem o NO presente nos produtos de combustão. Entre as variáveis críticas deste método encontra-se a temperatura dos produtos de combustão, com o máximo da eficiência de redução de NOx a ocorrer para valores em torno de 1250 K no caso do amoníaco e da ureia. Na realidade, este método é efectivo somente num intervalo de temperaturas relativamente estreito porque, por um lado, a temperaturas suficientemente elevadas o azoto presente nos aditivos oxida e produz NO e, por outro lado, a baixas temperaturas as reacções que ocorrem são incapazes de gerar radicais em número suficiente para assegurar a redução do NO. Outras variáveis importantes que afectam a eficiência de redução das emissões de NOx no presente método são as características do sistema de queima, o próprio combustível, o tempo de residência na zona de temperatura óptima, a razão molar 15 aditivo/NO e a concentração de NOx inicialmente presente nos produtos de combustão, entre outras; Redução catalítica selectiva: Consiste num método de controlo das emissões de NOx onde é usado um catalisador em conjunto com injecção de NH3 para reduzir os óxidos de azoto presentes nos gases de exaustão. Assim, neste caso, as reacções de redução ocorrem sobretudo sobre a superfície do catalisador. Em comparação com o método de redução não catalítica selectiva abordado anteriormente, o presente método permite maiores reduções nas emissões de NOx a temperaturas muito inferiores aos 1250 K, embora a custos muito mais elevados. Na redução catalítica selectiva, o intervalo de temperaturas óptimo dos produtos de combustão para assegurar elevadas reduções de NOx situa-se entre 560 K e 670 K. Assim, este método fica restrito a sistemas que possuam recuperadores de calor, normalmente caldeiras de recuperação (ver, por exemplo, Davis e Washam, 1989). Com este método é possível conseguir, na prática, eficiências de redução de NOx entre 80% e 90%. 1.2.3 – Estudos antecedentes em câmaras de combustão com baixas emissões de NOx semelhantes à usada no presente trabalho Os futuros sistemas de produção de energia, incluindo as turbinas a gás, terão que originar emissões de NOx extremamente baixas, mantendo as eficiências de combustão em níveis elevados numa larga gama de operação. A literatura da especialidade apresenta um considerável número de alternativas e abordagens com vista a reduzir as emissões de NOx, como é o caso da combustão de pré-misturas pobres e, mais recentemente, a combustão sem chama visível, também denominado na literatura inglesa por flameless oxidation (FLOX®), moderate or intense low oxygen dilution (MILD) combustion, high temperature air combustion (HiTAC) ou colorless distributed combustion (CDC). As câmaras de combustão de pré-mistura pobre são, presentemente, as únicas que poderão apresentar, a breve prazo, emissões de NOx inferiores a 10 ppm (corrigidas a 15 % O2) em aplicações práticas. A tecnologia denominado por DLN (dry-low NOx), que usa este princípio de funcionamento, garante actualmente emissões de NOx inferiores a 9 ppm em turbinas a gás alimentadas a gás natural em aplicações industriais. Neste tipo de câmaras de combustão alimenta-se a zona de combustão com uma mistura homogénea de ar e combustível com uma 16 razão de equivalência perto do limite de extinção pobre. Quanto mais pequena for a margem entre a combustão estável e a extinção da chama, menores serão as emissões de NOx. Todavia, para atingir esses níveis de emissões de NOx é necessário que o combustível e o ar se misturem de forma quase perfeita. Em condições de carga elevada, os problemas associados à auto-ignição e ao retorno de chama têm de ser totalmente resolvidos antes de aplicar a combustão com pré-mistura pobre a turbinas a gás em larga escala. A combustão sem chama visível encontra-se entre as mais recentes e promissoras tecnologias que permitem não só cumprir as rigorosas exigências de redução das emissões de poluentes como aumentar a eficiência em equipamentos futuros de turbinas a gás. Este modo de combustão é caracterizado por temperaturas moderadas na zona de reacção e ausência de gradientes e flutuações da temperatura significativos no interior da câmara de combustão. Assim, é possível evitar a formação de NO via mecanismo térmico, mesmo para temperaturas de entrada do ar de combustão e razões de pressão relativamente elevadas, que são condições essenciais para aumentar o rendimento termodinâmico dos motores. Neste caso, o principal obstáculo é a necessidade de recircular grande parte dos produtos da combustão com baixas concentrações de oxigénio, presentes no interior de um volume que em turbinas a gás se quer restrito e para uma larga gama de condições de funcionamento. Deve ser realçado que a recirculação dos produtos de combustão apenas através de processos aerodinâmicos (isto é, sem recurso a meios mecânicos, tal como bombas ou compressores) é difícil. Consequentemente, modelos bem sucedidos de câmaras de combustão com este propósito são escassos e exibem (muitas) limitações a nível operacional. Nestas circunstâncias, é lógico que ainda há grande necessidade de desenvolver métodos de redução do NOx, de baixo custo, seguros, fiáveis e aplicáveis a uma vasta gama de condições operacionais, especialmente para motores de alta eficiência e para pequenas turbinas a gás. Neste contexto, começaram a surgir recentemente alguns tipos de câmaras de combustão, com elevadas eficiências globais de combustão e baixas emissões de NOx que recorrem não só a pré-misturas pobres ou à recirculação dos produtos de combustão, mas também a uma combinação destes dois conceitos, originando assim novas tecnologias com elevado desempenho a nível energético e ambiental. Os principais estudos antecedentes que envolvem estes tipos de câmaras de combustão são revistos em seguida. 17 A recirculação dos gases de combustão é um método muito utilizado para reduzir as emissões de NOx em diversas tecnologias de queima. O principal efeito da recirculação dos gases de exaustão é a redução da concentração de oxigénio na zona da reacção química, existindo, também, um efeito secundário associado à maior capacidade térmica dos gases, permitindo assim, que a temperatura de chama diminua. Neste método é habitual considerar a taxa de recirculação, KV, como sendo a razão entre o caudal mássico dos produtos de combustão recirculados, m& pc , e a soma do caudal mássico de combustível, m& f , com o caudal mássico de ar, m& ar , definida através da equação: KV = m& pc m& f + m& ar (1.4) Porém, se a taxa de recirculação for elevada, tipicamente da ordem de 0,3 a 0,5 para hidrocarbonetos, a chama torna-se instável, descola e acaba por se extinguir (blowout). De acordo com Costa et al. (1996), o estabelecimento de condições estáveis em sistemas industriais convencionais só se consegue habitualmente com valores de KV inferiores a 0,3. Todavia, no início dos anos noventa, trabalhos de natureza experimental levados a cabo simultaneamente na indústria, quer no Japão quer na Alemanha, e num laboratório na Holanda (IFRF – International Flame Research Foundation), levaram à descoberta de que uma elevada recirculação dos produtos de combustão, tipicamente uma taxa de recirculação superior a 2, combinada com o pré-aquecimento do ar de combustão, de tal modo que a temperatura dos reagentes exceda a temperatura de auto-ignição da mistura, produz um modo de combustão estável. Em condições ideais, este modo de combustão ocorre sem chama visível (flameless oxidation, na literatura inglesa), ver Wünning e Wünning (1997). A Figura 1.3 mostra os limites de transição entre os diferentes modos de combustão em função da taxa de recirculação. Como se pode observar, as chamas situadas na zona A são estáveis para taxas de recirculação entre 30% e 50% dependendo da temperatura dos gases. Com o aumento das taxas de recirculação, a partir da zona A, as chamas tornam-se instáveis na zona B, podendo descolar do queimador ou mesmo extinguirem-se se a temperatura for inferior à temperatura de auto-ignição. No entanto, a figura revela que se as temperaturas e as taxas de recirculação forem suficientemente elevadas, o combustível reage de forma estável e, em condições ideais, sem chama visível na zona C. 18 Figura 1.3 – Limites de estabilidade para os diferentes modos de combustão. A: chamas estáveis; B: chamas instáveis; C: flameless oxidation (Wünning e Wünning, 1997). A principal característica do modo de combustão que ocorre na zona C, sem chama visível, é a uniformidade do campo de temperaturas na zona de reacção, dado que as elevadas taxas da recirculação dos gases de exaustão fazem, por um lado, diminuir consideravelmente a temperatura máxima na zona de reacção e, por outro lado, eliminam quase na totalidade os gradientes de temperatura típicos de chamas de difusão. Nestas circunstâncias, a formação de NO via mecanismo térmico reduz-se significativamente, mesmo para temperaturas de préaquecimento do ar de combustão e razões de pressão elevadas, que são condições necessárias e essenciais para aumentar o rendimento dos motores. De acordo com Wünning e Wünning (1997), a Figura 1.4 ilustra esquematicamente o processo idealizado para uma câmara de combustão operar sem chama visível,. Na região I, o ar de combustão é misturado com os produtos da combustão. Após o processo de mistura se completar, é adicionado o combustível na região II. Deste modo, a temperatura máxima será (poderá ser) inferior a 1850 K, devido à presença de uma grande quantidade de inertes. Finalmente, na região III, parte da energia é transferida para o exterior. Consequentemente, a quantidade de NOx formada pelo mecanismo térmico é extremamente reduzida, mesmo para temperaturas de pré-aquecimento do ar de combustão elevadas. As emissões de CO são 19 também muito baixas e o ruído emitido como resultado do processo de combustão é drasticamente reduzido. Ar de combustão Calor de processo Gases de exaustão Combustível Figura 1.4 – Representação esquemática do processo idealizado para uma câmara de combustão operar sem chama visível (Wünning e Wünning, 1997). A concretização prática deste processo idealizado pode ser conseguida através de dois métodos distintos. Um dos métodos consiste em utilizar um queimador que possua duas entradas de ar alternativas: uma que permite o funcionamento da câmara de combustão no modo convencional, e outra que permite o funcionamento da câmara no regime sem chama visível (modo de combustão C). Note-se que, com este sistema, é sempre necessário préaquecer a câmara de combustão, até temperaturas superiores à de auto-ignição da mistura combustível, recorrendo a um processo de queima convencional. É ainda conveniente usar chama piloto e excesso de ar no queimador principal. Este tipo de queimadores foram objecto de estudo por parte de alguns investigadores, nomeadamente Wünning e Wünning (1997), Vaz et al. (2004) e Flamme (2004), entre outros. Vaz et al. (2004) investigaram o regime flameless oxidation num modelo laboratorial de uma câmara de combustão, com vista a ser aplicada a micro turbinas a gás. O estudo mostrou que é possível operar p´roxima desse regime numa gama de valores de coeficiente de excesso de ar compreendida entre 1,25 e 1,75, desde que a temperatura média das paredes da câmara de combustão e da vizinhança do queimador seja suficiente elevada (750 e 820º C, respectivamente). Para atingir este regime para valores de coeficiente de excesso de ar superiores a 1,6 é também necessário que a potência térmica seja superior a 80 kW. Os 20 resultados revelam ainda que níveis de CO e NO com um único dígito eram frequentemente alcançados neste regime. Flamme (2004) visou alargar a gama de aplicabilidade deste tipo de tecnologia envolvendo vários tipos de queimadores aplicáveis a câmaras de combustão de turbinas a gás, semelhante ao exibido na Figura 1.5a. Devido às elevadas taxas de recirculação, a temperatura máxima na zona de reacção é mais baixa relativamente à registada na combustão convencional, o que reduz consideravelmente a formação de NOx. As medidas efectuadas na zona de exaustão da câmara de combustão, para potências térmicas compreendidas entre 20 e 30.kW num queimador FLOX® utilizando como combustível gás natural, demonstraram que esta tecnologia é bastante promissora, apresentando níveis de NOx entre 1 e 3.ppm e emissões de CO inferiores a 10.ppm em condições pobres (.λ = 2 e 2,5), tal como ilustrado na Figura 1.5b. a) b) Figura 1.5 – a) Representação esquemática do queimador típico de uma câmara de combustão utilizando o princípio de flameless oxidation; b) Resultados das emissões de NOx obtidos no estudo realizado por Flamme (2004). O outro método para o estabelecimento de condições de combustão sem chama visível consiste em utilizar câmaras de combustão cujas configurações permitam o estabelecimento de zonas de recirculação onde é injectado o combustível. Neste tipo de câmaras de combustão, o principal objectivo consiste em permitir que o ar de combustão seja diluído com um caudal elevado de produtos recirculados antes de se misturar e reagir com o combustível, de tal modo que a fracção mássica de oxigénio na zona de reacção é muito inferior à que se teria sem diluição. Portanto, a temperatura da chama é também menor, o mesmo se verificando com as flutuações de temperatura resultantes da turbulência do escoamento, ver Levy et al. (2004) e Melo et al. (2009, 2010). 21 O trabalho desenvolvido por Melo et al. (2009, 2010) tem particular importância no presente trabalho, pois aqui é utilizada a mesma câmara de combustão e essencialmente a mesma instalação experimental. O trabalho de Melo et al. (2009, 2010) centrou-se no desenvolvimento, teste e optimização de uma câmara de combustão (Figura 1.6), primeiro envolvendo a caracterização de escoamentos sem reacção química e, depois, envolvendo escoamentos com reacção química, nos quais se utilizou exclusivamente CH4 como combustível. A câmara de combustão recorre a elevadas taxas de recirculação internas dos produtos de combustão, promovida pela própria aerodinâmica interna da câmara. No processo de desenvolvimento e optimização da câmara de combustão foram testadas várias configurações (seis na totalidade), diferindo na geometria das entradas do ar de combustão e nas dimensões dos orifícios das secções de entrada do ar de combustão e respectivo alinhamento. Figura 1.6 – Representação tridimensional das várias configurações utilizadas na câmara de combustão estudada por Melo (2008). As principais conclusões retiradas deste estudo foram: • Nos escoamentos sem reacção química estabelece-se uma grande zona de recirculação na câmara de combustão de todos os modelos, para todas as condições testadas. Para cada modelo, os valores calculados para as taxas de recirculação, entre 0,4 e 1, permanecem relativamente constantes, indicando que aquelas são essencialmente função da geometria das entradas do ar de combustão; • Todos os modelos da câmara de combustão estudados apresentam emissões de NOx extremamente baixas, em geral, inferiores a 10 ppm corrigidas a 15% O2, independentemente das condições experimentais. No entanto, as emissões de CO e HC são, em geral, elevadas (em alguns casos típicos apresenta emissões de CO e HC 22 superiores a 1000 ppm e 200 ppm, respectivamente), revelando que a combustão é pouco eficiente, o que impede a aplicação prática das presentes câmaras de combustão no seu estado de desenvolvimento actual sem a consideração, por exemplo, de uma câmara de combustão auxiliar. Contudo no modelo da câmara de combustão que exibe melhor desempenho, verificam-se eficiências globais de combustão superiores a 99% nos casos de operação da câmara de combustão com valores de φg elevados; • A caracterização detalhada do escoamento com reacção química do modelo que apresenta melhor desempenho revelou que o campo de temperaturas é relativamente uniforme, com diferenças na zona de reacção inferiores a 200 K, e temperaturas máximas inferiores a 1850 K. Adicionalmente, as medidas das concentrações das espécies químicas permitiram observar que nas regiões de temperaturas mais elevadas as concentrações de O2 são relativamente baixas (inferiores a 7%), o que contribui significativamente para impedir a formação de NO via mecanismo térmico. Kowalewski (2006) efectuou um estudo isotérmico, numa câmara de combustão em tudo idêntica à usada por Melo (2008), no qual foram testadas 3 configurações diferentes de entrada do ar de combustão. Essa análise permitiu identificar quais as configurações que originavam um escoamento mais eficiente, isto é, em que a maioria da mistura se dirigia para a zona de recirculação. Na Secção 2.3.2 este estudo irá ser aprofundado com maior detalhe (ver Figura 2.8 e Tabela 2.3). Zinn et al. (2006a, 2006b) desenvolveram um conceito de câmara de combustão que incorpora alguns aspectos das recentes abordagens desenvolvidas. Um importante atributo desse novo projecto de câmara de combustão, denominada na literatura inglesa por Stagnation Point Reverse Flow (SPRF) combustor, é a sua capacidade de queimar combustíveis líquidos ou gasosos em condições de pré-mistura ou difusão, mantendo baixas emissões de poluentes. Em contraste com a maioria das câmaras de combustão, em que os reagentes e os produtos da combustão entram e saem da câmara através de extremidades opostas, na câmara de combustão em que o principio SPRF é utilizado os reagentes e os produtos entram e saem da câmara através da mesma extremidade. Na Figura 1.7 encontra-se representada a configuração base da câmara de combustão SPRF utilizada e esquematizado o seu princípio de funcionamento, recorrendo a uma combinação entre os conceitos de ponto de estagnação e 23 inversão do sentido de escoamento, o que proporciona elevadas taxas de recirculação internas dos produtos de combustão. Deste modo, a geometria da câmara de combustão SPRF permite operar com boa estabilidade em condições de elevado excesso de ar, produzindo emissões de NOx muito baixas (da ordem de 1.ppm@15% O2), com as correspondentes emissões de CO abaixo de 10 ppm@15% O2. Figura 1.7 – Representação esquemática da câmara de combustão SPRF e das características do escoamento na zona de reacção (Zinn et al., 2006a, 2006b). Cabot et al. (2004) desenvolveram duas câmaras de combustão cilíndricas, modelos à escala 1:7 de uma câmara de combustão com baixas emissões de NOx, para compreender o fenómeno de instabilidade que é típico no processo de combustão de pré-misturas pobres que ocorrem em turbinas a gás com baixas emissões de NOx. Verificaram, para três posições diferentes de injecção do ar primário de diluição, que o limite de extinção de chama pobre ocorria para razões de equivalência extremamente baixas, e as emissões de poluentes (NOx e CO) estabeleciam um compromisso entre si bastante aceitável, nomeadamente no caso em que a injecção do ar de diluição era efectuada a 36 mm, em que as emissões de NOx eram inferiores a 30 ppm e as de CO menores que 10 ppm (ver Figura 1.8a). Hayashi et al. (2005a, 2005b) propuseram um conceito de câmara de combustão de dois estágios para aplicação a turbinas a gás, de forma a atingir emissões de NOx extremamente baixas e ao mesmo tempo combustão completa numa larga região de operação. A câmara de combustão possui um primeiro estágio onde a queima ocorre em condições de pré-mistura pobre, e um segundo estágio onde o ar de diluição é injectado nos gases de exaustão 24 originados pelo primeiro estágio, também em condições pobres. As características da combustão e suas respectivas emissões foram obtidas para temperaturas de entrada de ar de 600.K e pressão de 0,8.MPa, para dois diferentes tipos de injectores. Os resultados mostram que elevados valores de eficiência de combustão são alcançados enquanto as emissões de NOx se mantém num único dígito, e essa tendência verifica-se para uma vasta gama de razão de equivalências (Figura 1.8b). Figura 1.8 – Emissões de poluentes (NOx e CO) e eficiência de combustão: a) Cabot et al. (2004); b) Hayashi et al. (2005a, 2005b). Steele et al. (2003) testaram uma configuração de câmara de combustão (Figura 1.9), TVC (trapped vortex combustor), em condições de pré-mistura pobre. Os autores utilizaram como combustível metano e os ensaios foram realizados a pressões e temperaturas de entrada da mistura elevadas e em condições de excesso de ar representativa de aplicações a turbinas a gás. Inicialmente os testes foram realizados unicamente utilizando o corpo não fuselado (Figura 1.9). O processo de estabilização de chama aí ocorrido consistia no estabelecimento de vórtices na zona a jusante do corpo, o que permitia que a mistura dos reagentes a montante do corpo fosse arrastada para a zona de recirculação onde se misturava com o fluido recirculado. Neste caso, eficiências de combustão superiores a 99% eram frequentemente alcançadas, mas emissões elevadas de CO, em alguns ensaios, não tornavam a combustão competitiva. De seguida estes investigadores testaram o conceito TVC, que permitia estabelecer zonas de recirculação (vórtices) entre o corpo não fuselado e o módulo do TVC (Figura 1.9), promovendo assim o aumento da intensidade de turbulência. Nesta abordagem, foram obtidas emissões de NOx e CO inferiores a 10 ppm (corrigidas a 15% O2 em base seca) e elevadas eficiências de combustão (> 99,9%). Os resultados apresentados revelam grande 25 potencial para aplicação do conceito do TVC em pré-misturas pobres em motores de turbinas a gás industriais. Figura 1.9 – a) Vista superior do TVC (trapped vortex combustor); b) escoamento previsto na cavidade superior do TVC (Steele et al., 2003). Szegö et al. (2008) desenvolveram uma câmara de combustão experimental que recorre ao princípio designado por combustão MILD, em que a entrada dos reagentes e a saída dos produtos da combustão se efectuava pela mesma extremidade da câmara (Figura 1.10), conceito semelhante ao utilizado por Zinn et al. (2006a, 2006b). Para uma potência térmica de 20.kW verificaram que, na generalidade das condições de ensaio, as emissões de NOx se encontravam entre 5 e 66 ppm (corrigidas a 3% O2) para temperaturas da câmara de combustão até 1370 ºC. Figura 1.10 – Representação esquemática da câmara de combustão e da aerodinâmica do escoamento no trabalho realizado por Szegö et al. (2008). 26 1.2.4 – Enriquecimento do combustível com hidrogénio O problema energético resultante do aumento crescente do consumo de energia a nível mundial, da diminuição das reservas de combustíveis fósseis e da sua concentração em determinados países, e o problema ambiental, associado à emissão de poluentes e às mudanças climáticas resultantes de processos de queima de combustíveis fosseis, têm motivado grande empenho na procura de soluções energéticas alternativas, tais como as energias renováveis. O hidrogénio tem sido apontado como uma solução potencial para ultrapassar o dilema energético e o problema ambiental que lhe está associado, através da utilização de pilhas de combustível ou, a longo prazo, da fusão nuclear. A questão económica é o principal obstáculo a uma maior utilização do hidrogénio como combustível. De facto, o hidrogénio não se encontra no nosso planeta na forma bimolecular, directamente utilizável. Assim, tem de ser obtido a partir de outras fontes de energia, tais como os combustíveis fosseis, as energias renováveis ou a energia nuclear. A produção de hidrogénio a partir da água, por electrólise, é um processo economicamente dispendioso. Do mesmo modo, a utilização de energias renováveis ou de energia nuclear não é viável, em larga escala, a curto ou médio prazo. A curto prazo, a única alternativa exequível é a produção de hidrogénio a partir de combustíveis fósseis, particularmente do gás natural. Mas com a tecnologia actual é mais caro produzir hidrogénio do que outros combustíveis. Além disso, a produção de hidrogénio a partir de combustíveis fósseis origina gases com efeito de estufa. Outros problemas associados à utilização de hidrogénio são a inexistência de uma infraestrutura adequada à sua distribuição, a dificuldade de armazenamento e os riscos inerentes ao seu armazenamento, distribuição e utilização. A dificuldade de armazenamento advém do baixo poder calorífico por unidade de volume, o que obriga a comprimir o hidrogénio a pressões elevadas ou a liquefazê-lo, o que é energeticamente dispendioso. Há ainda que ter em conta a aceitação pelos consumidores de uma nova tecnologia que lhes é desconhecida. Todavia, o hidrogénio apresenta muitos benefícios potenciais. Assim, a utilização de hidrogénio permite reduzir a dependência energética do petróleo, dado que os transportes poderão funcionar com pilhas de combustível. As emissões de poluentes e de gases de estufa, em particular do CO2, seriam drasticamente reduzidas, especialmente se o hidrogénio não for produzido a partir de combustíveis fósseis. A eficiência energética das pilhas de combustível é bastante superior à dos processos de combustão convencionais. Finalmente, o hidrogénio 27 pode ser utilizado em diferentes aplicações, incluindo a produção de energia eléctrica e transportes. Em seguida é discutida a possível aplicação do hidrogénio em câmaras de combustão de turbinas a gás. Como já se referiu, a combustão de gás natural em chamas de pré-mistura e especialmente em condições com elevado excesso de ar tem recebido recentemente muita atenção, como resultado das baixas temperaturas de chama que permite a consequente diminuição das emissões de NOx. Mais recentemente têm sido desenvolvidas câmaras de combustão de prémistura pobre que operam perto do limite de extinção de chama devido à actual legislação que requer baixas emissões de poluentes. No entanto, perto do limite inferior de flamabilidade a estabilidade de chama decresce e a extinção pode ocorrer. Além disso, chamas em condições pobres podem originar problemas tais como baixas eficiências de combustão, instabilidades acústicas na combustão e elevados níveis de emissões de CO e HC. Uma solução prática de modo a superar essas dificuldades, na combustão de gás natural ou metano, é a adição ainda que em pequenas quantidades de combustíveis mais reactivos, tais como o hidrogénio. A elevada taxa de reacção do hidrogénio (a velocidade de propagação da chama do H2 é 5 vezes superior à do CH4 à pressão atmosférica) é uma propriedade intrínseca desse gás, e quando em combinação com elevadas intensidades turbulentas produz uma combustão mais rápida e intensa, comportamento esse que se torna ainda mais interessante no caso de combustão em condições pobres. Apesar das características da adição de hidrogénio serem bem compreendidas na teoria, a sua aplicação prática em câmaras de combustão ainda é limitada, devido às significantes alterações que o hidrogénio provoca na zona de reacção. Especificamente, a recirculação originada no escoamento é afectada pela intensidade da rotação do ar e pela taxa de reacção do combustível. Esses dois parâmetros, entre outros, desempenham um papel determinante nas características térmicas da zona de reacção, influenciando consequentemente as emissões de NOx através do mecanismo térmico. A adição de pequenas quantidades de hidrogénio ao combustível influencia os processos químicos e físicos que ocorrem em chamas. Alguns estudos disponíveis na literatura centraram-se na análise dos efeitos da adição de H2 a outros combustíveis (geralmente hidrocarbonetos), com o objectivo de analisar o impacto da adição de hidrogénio nas propriedades químicas, estabilidade de chama, emissão de poluentes, eficiência de combustão 28 e outros importantes factores. Os parágrafos seguintes resumem alguns estudos relevantes das consequências do enriquecimento do combustível com hidrogénio, nomeadamente na estabilidade de chama e na emissão de poluentes. Clayton (1976) levou a cabo uma investigação em turbinas a gás aeronáuticas, no qual utilizou misturas combustíveis que continham percentagens volúmicas de H2 superiores a 15% de H2, e verificou que o limite de extinção de chama ocorria para condições bastante pobres o que correspondia a reduções nas emissões de NOx (inferiores a 10 ppm@15% O2), enquanto as emissões de CO e HC eram aceitáveis. Morris et al. (1998) observaram também uma melhoria nos limites de estabilidade de chama resultante da adição de H2 numa câmara de combustão alimentada a gás natural. As misturas de combustível com uma composição volúmica de H2 superior a 10% mostraram reduções das emissões de CO com o acréscimo de hidrogénio em condições pobres, e menores emissões de NOx para um dado nível de CO. Estudos efectuados por Yang et al. (1998) e Phillips (1999), em que foram introduzidas pequenas quantidades de hidrogénio em turbinas a gás de centrais termoeléctricas concluíram que a adição de H2 neste tipo de câmaras de combustão pode ser aplicada para melhorar o seu desempenho. Schefer (2003) verificou os efeitos da adição de H2 na estabilidade de chamas de pré-mistura em condições pobres. A configuração do seu queimador encontra-se esquematizada na Figura 1.11. Este investigador observou que a adição de H2 resultou na extensão significativa do limite de estabilidade pobre (limite inferior de flamabilidade), o que permitiu ao queimador operar num regime estável a temperaturas inferiores, originado assim uma redução nas emissões de NOx. Juste (2006) investigou a adição de pequenas quantidades de H2, como combustível adicional, num queimador de uma turbina a gás tipicamente alimentada a hidrocarbonetos, como forma de reduzir as emissões de poluentes. Em condições de carga máxima, empobrecer a zona primária da câmara de combustão, aumentando o ar primário, revelou-se um método eficiente de reduzir as emissões de NOx, mas a custo da diminuição da eficiência de combustão, pois as emissões de CO e HC aumentam. A injecção de pequenas quantidades de H2 (até 4%) na zona primária, pré-misturado com o ar permitiu reduzir as emissões CO em cerca de 30% sem aumento relevante das emissões de NOx. A redução de CO é principalmente resultado da cinética química. Noutra perspectiva, registou-se uma diminuição dos níveis de NOx, 29 enquanto os níveis de CO e HC permaneceram aproximadamente constantes. Além disso, a adição de pequenas porções de hidrogénio contribui substancialmente para a redução das emissões de CO2 por efeito de substituição. Como o poder calorífico do hidrogénio é superior ao dos combustíveis fósseis, se for mantida a mesma potência térmica na câmara de combustão, a redução dos hidrocarbonetos e, por consequência, das emissões de CO2 é tão relevante quanto a percentagem de H2 na mistura combustível. Figura 1.11 – Esquema experimental do queimador e câmara de combustão utilizados por Schefer (2003). Strakey et al. (2007) investigaram os efeitos da adição de hidrogénio na extinção de chama numa câmara de combustão alimentada a gás natural e a operar em regime pobre com chamas de pré-mistura, representada na Figura 1.12. Estes investigadores verificaram que o aumento da concentração de hidrogénio na mistura de 0 para 80% reduzia a razão de equivalência na extinção de φg = 0,46 para φg = 0,3 (ver Figura 1.13). A pressão na câmara de combustão revelou ter pouca influência nas medidas, enquanto o aumento de velocidade entre 40 e 80 m/s permitiu aumentar o valor de φg na extinção em cerca de 0,05. Yilmaz e Ilbas (2008) estudaram um escoamento turbulento com reacção química em que as distribuições de temperatura no interior da câmara de combustão e as emissões dos gases à saída da câmara foram apresentadas para várias misturas de hidrogénio/metano. Realizaram experiências para duas razões de equivalência (φg = 0,83 e 0,59), duas potências térmicas 30 (40.kW e 60 kW) e duas misturas de hidrogénio/metano (30% H2/70% CH4 e 70% H2/30% CH4). Verificaram que as misturas de H2/CH4 podiam ser utilizadas com sucesso, sem qualquer modificação importante no queimador de gás natural e que as emissões de CO diminuíam quando o teor de hidrogénio na mistura aumentava. Figura 1.12 – Representação esquemática da câmara de combustão usada por Strakey et al. (2007) e do escoamento no seu interior. Figura 1.13 – Diagrama de estabilidade das misturas estudadas por Strakey et al. (2007) para várias composições volúmicas de H2 na mistura. Burbano et al. (2008) analisaram os efeitos da adição de hidrogénio na estrutura da chama e nas emissões de CO em dois queimadores atmosféricos. Os autores usaram quatro misturas 31 (100% CH4, 2% H2/98% CH4, 6% H2/94% CH4 e 15% H2/85% CH4), tendo observado, em ambos os queimadores, para duas condições de funcionamento distintas, um considerável decréscimo nas emissões de CO com o aumento da percentagem de H2 na mistura. Esse comportamento foi atribuído ao aumento da concentração do radical OH, que promove a oxidação de CO em CO2. Acharya et al. (2009) projectaram uma câmara de combustão laboratorial, para operar com chamas de pré-mistura, de forma a estudar os efeitos do aumento de hidrogénio na composição do combustível nas emissões de NOx, começando a análise com 100% metano. Mantendo constantes a razão de equivalência e o caudal volúmico e aumentando a fracção volúmica de hidrogénio na mistura, verificou-se um acréscimo nas emissões de NOx tal como mostra a Figura 1.14. Apesar da adição de hidrogénio aumentar as emissões de NOx, para um dado valor da razão de equivalência, a adição de hidrogénio permite também operar em condições mais pobres e, consequentemente, com emissões de NOx reduzidas, pois para valores de φg baixos a temperatura adiabática de chama é inferior. φg Figura 1.14 – Índice de emissão de NOx em função da razão de equivalência para várias percentagens de hidrogénio na mistura. Gupta et al. (2009a, 2009b) analisaram os efeitos da adição de hidrogénio em chamas de prémistura com o auxílio de uma câmara de combustão alimentada a metano (Figura 1.15). Os resultados mostram que o limite de estabilidade pobre e as emissões de NOx aumentam com a adição de hidrogénio. As emissões de NOx podem, todavia, ser reduzidas aumentando o 32 excesso de ar. Para as mesmas condições de funcionamento, foram efectuadas comparações entre as emissões de NOx resultantes de chamas de pré-mistura enriquecidas com hidrogénio e chamas de difusão, tendo-se verificado que as emissões de NOx em chamas de pré-mistura são inferiores às correspondentes em chamas de difusão, principalmente em regiões com valores de φg baixos. Os resultados mostram ainda que a maior taxa de reacção do hidrogénio facilita as reacções químicas, tornando-as mais rápidas, aumenta a temperatura na zona de reacção, reduz a taxa de recirculação do escoamento e origina uma redução do tempo de residência dos produtos de combustão na zona de reacção onde se registam temperaturas mais elevadas. Figura 1.15 – Equipamento experimental utilizado por Gupta et al. (2009a, 2009b). Cabot et al. (2009) compararam os domínios de estabilidade e as emissões de poluentes da combustão com e sem adição de H2. Para tal efectuaram testes numa câmara de combustão para turbinas a gás alimentada com uma mistura querosene/ar em condições pobres (Figura 1.16). Figura 1.16 – Sistema de injecção de combustível e câmara de combustão utilizados nos ensaios por Cabot et al. (2009). 33 Os principais resultados obtidos por Cabot et al. (2009) foram os seguintes: • Como se pode observar na Figura 1.17, a injecção de hidrogénio em pequenas quantidades prolonga o limite de estabilidade inferior. Figura 1.17 – Análise da estabilidade através de imagens de quimiluminescência do radical CH. • Para um dado valor φg, as emissões de NOx são totalmente independentes do enriquecimento da mistura com hidrogénio e da potência térmica, sendo tipicamente tanto mais baixas quando menor for a razão de equivalência (para φg.<.1). Contrariamente, as emissões de CO são sensíveis à adição de H2. Perto da extinção, no limite pobre, as emissões de CO aumentam significativamente devido às elevadas instabilidades registadas na combustão, o que provoca uma diminuição na eficiência de combustão. • Para uma dada potência térmica, as emissões de NOx e CO diminuem ligeiramente com o aumento da quantidade de H2 adicionada à mistura. 1.2.5 – Diluição do combustível com dióxido de carbono Existem na literatura alguns trabalhos que examinaram os efeitos no processo de combustão da diluição do combustível com CO2. Esta diluição pode afectar consideravelmente as características do escoamento e das reacções químicas na região onde ocorre a combustão e 34 conduzir a alterações significativas na estrutura e estabilidade da chama, assim como nas emissões de poluentes tais como NOx, CO e fuligem. Saito et al. (1996) e Bae et al. (2002) examinaram os efeitos da diluição do combustível com CO2 sobre a estabilidade da chama e comportamento perto da extinção numa chama de jacto laminar. Lee et al. (2000) estudaram os efeitos da inclusão de CO2 no caudal de oxidante na estrutura de chama e formação de NOx em chamas de difusão de CH4/ar. Liu et al. (2001) estudaram os efeitos da diluição do combustível com na formação de fuligem e de NOx em chamas de difusão de etileno. Muito recentemente, Szekö et al. (2009) desenvolveram uma fornalha (ver Figura 1.10) que funciona em condições de combustão com elevado nível de diluição dos reagentes e baixas concentrações de oxigénio na zona de reacção, designada por combustão MILD. No que respeita à introdução de CO2 na mistura combustível, os autores mostraram que a diluição tem um efeito significativo na diminuição das emissões de NOx. 1.3 – Contribuição do Presente Trabalho O número de trabalhos referidos na secção anterior deixa bem claro o crescente esforço de investigação no sentido de reduzir as emissões de poluentes provenientes de câmaras de combustão de turbinas a gás. Em resultado desse esforço têm surgido novas câmaras de combustão que apresentam elevadas eficiências térmicas e baixas emissões de poluentes, mas que, em geral, possuem uma complexidade mecânica assinalável e, em alguns casos, no que respeita às emissões de NOx, ainda revelam dificuldades em cumprir a legislação ambiental. A câmara de combustão utilizada no presente trabalho procura ser uma alternativa credível, às câmaras de combustão existentes, concretamente de aplicação prática futura em turbinas a gás em aplicações aeronáuticas ou de centrais termoeléctricas. A presente câmara de combustão recorre a elevadas taxas internas de recirculação dos produtos de combustão com a finalidade de manter as temperaturas no interior da câmara de combustão moderadas e relativamente uniformes, o que permite inibir a formação de NO via mecanismo térmico, garantindo, consequentemente, níveis de NOx muito baixos. Esta câmara de combustão encontra-se já bem caracterizada para a queima de metano, Melo et al. (2009, 2010). Este trabalho pretende contribuir para uma maior aplicabilidade da presente câmara de combustão, sendo o seu principal objectivo avaliar o efeito da adição de H2 e CO2 ao combustível base (CH4) no desempenho energético e ambiental dessa mesma câmara de combustão, existente no 35 Laboratório de Combustão do Instituto Superior Técnico. É importante ainda realçar o facto dos presentes ensaios terem sido realizados à pressão atmosférica, sabendo-se que, em princípio, o valor da pressão na câmara de combustão influência as emissões de poluentes. Especificamente, os principais contributos deste trabalho para a presente área de investigação são os seguintes: Avaliar as emissões de poluentes, nomeadamente NOx, e as eficiências de combustão para nove misturas de combustível contendo composições volúmicas diversas de CH4, H2 e CO2, com uma potência térmica constante de 4.kW, numa câmara de combustão que recorre a elevadas taxas internas de recirculação dos produtos de combustão. Esta análise foi efectuada para várias condições de operação da câmara de combustão; Analisar a influência nas emissões de poluentes e nas eficiências de combustão resultante da aplicação de pré-mistura às várias misturas de combustível; Identificar a(s) zona(s) de operação da câmara de combustão onde o seu desempenho é superior em termos de baixas emissões de NOx e elevadas eficiências de combustão; Estudar o efeito da velocidade de entrada do ar no desempenho da câmara de combustão para quatro configurações distintas do modelo da câmara de combustão. 1.4 – Organização da Tese A presente tese está organizada em quatro capítulos, dos quais o presente constitui a introdução. O capítulo 2 descreve detalhadamente a instalação e as técnicas experimentais utilizadas no presente trabalho. Neste capítulo, são ainda abordadas as incertezas experimentais relacionadas com os resultados obtidos. O capítulo 3 é dedicado à apresentação e discussão dos resultados, sendo esta análise dividida em duas partes distintas: 1) influência da composição do combustível no desempenho da câmara de combustão e 2) influência da velocidade do ar no desempenho da câmara de combustão. Inicialmente, neste capítulo, é feita uma apresentação dos princípios básicos de funcionamento da câmara de combustão estudada. Por fim, no capítulo 4, encontram-se resumidas as principais conclusões deste trabalho, assim como algumas recomendações para trabalhos futuros. 36 2 – Instalação e Técnicas Experimentais 2.1 – Introdução Este capítulo é dedicado à descrição da instalação e das técnicas experimentais utilizadas na caracterização experimental da câmara de combustão para aplicação a turbinas a gás. A caracterização experimental envolveu a utilização de analisadores de gases para medir as concentrações das principais espécies químicas gasosas na exaustão da câmara de combustão e, ainda, termopares para monitorizar as temperaturas do ar à entrada da câmara de combustão e dos produtos de combustão na sua exaustão. 2.2 – Instalação Experimental A Figura 2.1 apresenta esquematicamente a instalação experimental, incluindo o pleno/câmara de combustão e o equipamento auxiliar utilizado. A câmara de combustão, ilustrada na Figura 2.2, e descrita em detalhe na secção 2.3, consiste numa secção circular de 60º à escala real relativamente à câmara de combustão completa (ou seja, 1/6 de uma câmara de combustão de uma turbina a gás). As paredes laterais, construídas em aço inoxidável, têm janelas de quartzo polido adequadas para aplicações ópticas em ambientes com elevadas temperaturas. Aquando da montagem e preparação da câmara de combustão para os ensaios era colocada lã de vidro entre as superfícies de contacto das paredes e das janelas de quartzo, minimizando assim as trocas de calor com a envolvente. Figura 2.1 – Representação esquemática da instalação experimental. 37 Figura 2.2 – Imagens do pleno e da câmara de combustão. A câmara de combustão foi instalada dentro de um pleno principalmente por motivos de segurança (ver Figura 2.2). O pleno apresenta duas janelas alinhadas com o acesso óptico da câmara de combustão que permitem aceder visualmente ao seu interior. As janelas são, também, de quartzo polido, adequadas para aplicações ópticas em ambientes com elevadas temperaturas. Tal como esquematizado na Figura 2.1 e é visível nas Figuras 2.2 e 2.3, o pleno contêm várias entradas independentes que permitem a passagem do ar que alimenta a câmara de combustão (ar 1), do combustível e dos cabos eléctricos necessários para a ignição. Além disso, o pleno encontra-se envolto num revestimento em manta cerâmica de lã de vidro e papel de alumínio (ver Figura 2.3), permitindo assim um melhor isolamento térmico. O ar que alimenta a câmara de combustão é fornecido por um ventilador radial. O ar, antes de entrar no pleno e, posteriormente, na câmara de combustão, passa por um tubo de secção circular construído em aço inoxidável, seguindo para o pleno por duas entradas distintas diametralmente opostas. O caudal de ar 1 é medido através de um orifício calibrado, instalado a montante do ventilador, em que o erro máximo é de 2%. Na linha de ar 1, à entrada do pleno, encontram-se instalados um manómetro de pressão e um termopar do tipo K. O caudal de combustível é medido com o auxílio de vários rotâmetros/caudalimetros, devidamente calibrados, consoante a composição da mistura escolhida, representados na 38 Figura 2.4 e caracterizados na Tabela 2.1. O ar de pré-mistura (ar 2) é fornecido por um compressor, a 3 bar antes de passar pelo rotâmetro. Os restantes gases são fornecidos a partir de garrafas da AIR LIQUIDE com um elevado grau de pureza (99,9%). Após cada rotâmetro, havia na linha um manómetro de pressão e um termopar do tipo K para possibilitar a eventual necessidade de correcção do valor do caudal. Figura 2.3 – Revestimento do pleno e tubo de entrada do ar 1. a) b) Figura 2.4 – Medidores de caudal utilizados. 39 Tabela 2.1 – Descrição dos medidores de caudal utilizados. Equipamento Caudalímetro metano Figura 2.4 Rotâmetro ar 2 Caudalímetro hidrogénio Rotâmetro hidrogénio Rotâmetro dióxido de carbono Marca-Modelo OMEGA FMA 1700/1800 Gama de Operação a) Ar Fischer & Porter 0 – 40 SLM b) OMEGA FMA 1700/1800 0 – 10,40 SLM a) Gás 1 Fischer & Porter 1,86 – 11,38 SLM a) Gás 2 Fischer & Porter 0,72 – 5,37 SLM b) 0 – 7,38 SLM Erro +/-1,5% da escala de leitura +/-0,6% da escala de leitura +/-1,5% da escala de leitura +/-3,1% da escala de leitura +/-2,8% da escala de leitura **SLM (standard liter per minute): condições a T = 21 ºC e p = 1.01325 bar. 2.3 – Descrição Detalhada da Câmara de Combustão 2.3.1 – Modelo A – Efeito da composição do combustível Como referenciado anteriormente, a câmara de combustão consiste numa secção circular de 60º à escala real relativamente à câmara de combustão completa. A Figura 2.5 mostra o corte longitudional da câmara de combustão em estudo e as suas principais dimensões. O combustível gasoso é injectado na câmara de combustão através de 15 injectores, cada um com 2 mm de diâmetro interno e espaçamento de 2 mm entre eles, fazendo um ângulo de 45º relativamente ao eixo dos r, tal como representado na Figura 2.5. Figura 2.5 – Corte longitudinal do modelo da câmara de combustão (Modelo A). 40 As Figuras 2.6 e 2.7 mostram uma representação tridimensional do modelo A e a imagem das entradas de ar do modelo A, respectivamente. A designação de configuração A aqui usada deve-se simplesmente ao facto de este ter sido o primeiro modelo da câmara de combustão a ser testado no presente trabalho, sendo que para a designação das seguintes configurações seguir-se-á a ordem alfabética. Todas as dimensões relevantes do modelo A encontram-se indicadas na Figura A1.1 do Anexo A. Neste modelo, o ar 1 é fornecido à câmara de combustão através de 14 orifícios, em cada secção de entrada (84 numa câmara de combustão perfazendo 360º), cada com um diâmetro de 6 mm. As secções de entrada do ar 1 à esquerda e à direita apresentam inclinações relativamente ao eixo dos r de 210º e 120º, respectivamente (ver Figura 2.5). Refira-se, ainda, que os orifícios localizados em ambas as secções de entrada do ar 1 se encontram desfasados. Figura 2.6 – Representação tridimensional do modelo A da câmara de combustão. Figura 2.7 – Imagem das entradas de ar do modelo A. 41 Inicialmente foi estudada a influência do combustível, usando o modelo A da câmara de combustão. O caudal de ar 1 fornecido através de cada uma das secções de entrada é idêntico, não se registando diferenças significativas nas perdas de carga nas secções opostas, ou seja, o caudal de ar 1 total admitido é dividido em duas partes iguais, antes de entrar no interior câmara de combustão. 2.3.2 – Modelos A, B, C e D – Efeito da velocidade do ar De seguida, o trabalho centrou-se no estudo da influência da velocidade do ar no desempenho energético e ambiental da câmara de combustão. Note-se que Melo (2008) centrou-se no desenvolvimento e optimização da presente câmara de combustão, estudando várias configurações e modelos distintos, mas em que as diferenças se situaram somente na geometria das entradas de ar 1. Melo (2008) verificou que os vários modelos testados possuíam diferenças marginais nas emissões de NOx, em geral inferiores a 10 ppm, havendo apenas alguma influência na eficiência de combustão. O modelo usado no presente trabalho (modelo A) foi escolhido por ser dos que apresentava melhores desempenhos e por permitir bloquear os orifícios de entrada de ar 1 de forma adequada, mais prática e propícia ao estudo que se pretendia aqui efectuar. Assim, foram obstruídos parte dos orifícios de entrada de ar em ambas as secções com uma massa isolante/vedante resistente a elevadas temperaturas (superiores a 850.ºC). A diferença entre a configuração de base e as restantes situa-se no número de orifícios obstruídos nas secções de entrada do ar 1. A Tabela 2.2 indica as várias configurações testadas, sendo que o círculo cheio significa entrada de ar bloqueada e circulo vazio entrada de ar aberta. Refira-se que nestes ensaios foi usado como combustível metano. Tabela 2.2 – Configurações utilizadas no estudo da influência da velocidade do ar no desempenho da câmara de combustão. Entrada de ar ( total = 14 orifícios × 2 secções) Configuração Left inlet Right inlet A oooooooooooooo oooooooooooooo B o●o●o●o●o●o●o● o●o●o●o●o●o●o● C oooooooooooooo ●●●●●●●●●●●●●● D o●o●o●o●o●o●o● ●●●●●●●●●●●●●● 42 A forma de obstrução dos orifícios de entrada de ar 1 dos modelos C e D tem como base o estudo efectuado por Kowalewski (2006). A Figura 2.8 mostra imagens do escoamento para três configurações distintas, enquanto a Tabela 2.3 apresenta as velocidades de entrada de ar nessas configurações. Tal como se pode observar, quando a entrada de ar é efectuada unicamente através da entrada do lado direito (configuração 2) verifica-se que parte do escoamento não se dirige para a zona de recirculação (zona de combustão principal), mas sim (grande parte) para a exaustão da câmara de combustão. As configurações que originam um escoamento mais eficiente (isto é, em que a maioria da mistura se dirige para a zona de recirculação da câmara de combustão) são a configuração 1 (ambas as entradas de ar abertas) e a configuração 3 (entrada de ar efectuada unicamente através da entrada do lado esquerdo). Deste modo, a configuração 1, estudada por Kowalewski (2006), corresponde às configurações A e B utilizadas no presente trabalho, enquanto a configuração 3 corresponde às configurações C e D. Configuração 1 (↔ A, B) Configuração 2 Configuração 3 (↔ C, D) Figura 2.8 – Estrutura do escoamento para três configurações distintas (Kowalewski, 2006). Tabela 2.3 – Velocidades registadas na entrada de ar nas 3 configurações estudadas (Kowalewski, 2006). Configuração var (m/s) Left inlet Right inlet 1 10 10 2 — 20 3 17 — 43 2.4 – Operação e Procedimento Experimental Em primeiro lugar é necessário montar a câmara de combustão com o modelo da câmara de combustão pretendido. O passo seguinte consiste na colocação da câmara de combustão no interior do pleno, sendo efectuadas as ligações internas do combustível e dos cabos da ignição. O pleno é completamente selado (tampa inferior e chaminé de exaustão) e o sistema de exaustão da câmara de combustão ligado ao sistema de exaustão do laboratório através de um tubo de aço inoxidável flexível. De seguida, é ligado o sistema de exaustão e o ventilador do ar 1 (ar de combustão) para se realizar uma purga da câmara de combustão durante aproximadamente 5 minutos. Depois da purga, inicia-se o aquecimento do ar de combustão e, consequentemente, da câmara de combustão até uma temperatura estável, tipicamente entre 70ºC e 80ºC, com esta a ser monitorada através de um termopar do tipo K. De seguida, inicia-se a alimentação de gás natural à câmara de combustão. A alimentação de gás natural é efectuada através da ligação à rede de gás natural existente no Instituto Superior Técnico, fornecido pela empresa Lisboa Gás, a uma pressão de 22 mbar. Devido às perdas de carga presentes na linha de injecção de combustível apenas é possível introduzir 0,46 m3/h na câmara de combustão quando a válvula de corte se encontra completamente aberta (o correspondente a aproximadamente 5 kW). A combustão é iniciada após se accionar o sistema de ignição, originando uma descarga eléctrica de alta voltagem. O processo de aquecimento referido durava, em média, cerca de 30-45 minutos. Concluido o período de aquecimento, inicia-se o estabelecimento das condições de operação da câmara de combustão correspondentes aos respectivos ensaios, primeiro começando a alimentar metano juntamente com o gás natural, para evitar a extinção da chama. Posteriormente é cortada a alimentação de gás natural, regulam-se os vários rotâmetros de combustível e o orifício calibrado de ar 1, de acordo com os dados do ensaio, aguardando-se entre 5-10 minutos até atingir condições estacionárias. Finalmente, inicia-se o processo de medida. 44 2.5 – Técnicas Experimentais 2.5.1 – Concentrações das espécies químicas A Figura 2.9 representa esquematicamente o sistema de recolha e análise dos gases de escape da câmara de combustão. Como se pode observar na figura, o sistema é constituído por uma sonda, a linha de recolha, o sistema de secagem e limpeza da amostra, uma bomba de diafragma e os analisadores. Figura 2.9 – Sistema de recolha e análise dos gases de escape da câmara de combustão. A Figura 2.10 representa esquematicamente a sonda de amostragem dos gases de exaustão, cuja extremidade se encontra localizada no eixo central da conduta de escape da câmara de combustão. A sonda foi fabricada em aço inoxidável e constituída por três tubos concêntricos: o tubo central destina-se à recolha da amostra gasosa e os outros dois tubos ao arrefecimento da sonda com água. O material da linha de recolha do sistema de amostragem é em politetrafluoretileno, o qual é quimicamente inerte. Esta linha é aquecida por intermédio de uma resistência eléctrica de forma a manter a amostra acima de 110 ºC e evitar a condensação do vapor de água na linha, eliminando assim a possibilidade de dissolução de algumas espécies químicas, em particular o NO2, em água. O sistema de amostragem é constituído por 45 um condensador, um secador e um filtro. O condensador e o secador permitem a eliminação do vapor água contido na amostra, enquanto o filtro se destina à eliminação de eventuais partículas, resultantes do processo de combustão e recolhidas durante o processo de amostragem. Uma bomba de diafragma assegura a aspiração da amostra através do sistema de amostragem. Assim, o sistema de amostragem permite o envio de uma amostra seca e limpa aos analisadores, onde as concentrações das principais espécies químicas são medidas em base seca. A Tabela 2.4 lista as principais características dos analisadores utilizados para medir as concentrações de O2, CO2, CO, NOx e HC. Figura 2.10 – Representação esquemática da sonda de amostragem dos gases de exaustão. Tabela 2.4 – Características dos analisadores utilizados para a análise da composição química dos gases de exaustão. Espécie química O2 Marca/modelo Método de análise Horiba PG-250 Célula galvânica 0-25% vol. CO2 Horiba PG-250 Não dispersivo de infravermelhos 0-15% vol. CO Horiba PG-250 Não dispersivo de infravermelhos 0-1000/5000 ppm NOx Horiba PG-250 Quimiluminiscência 0-100 ppm HC Amluk FID E 2020 Detecção por ionização de chama 0-1000/10000 ppm Gama de medida Antes e após cada sessão experimental os analisadores são calibrados. Inicialmente os valores da concentração de O2, CO, CO2, HC e NOx são ajustados a zero, fazendo passar azoto puro através dos analisadores. Em seguida, a concentração de O2 é ajustada de acordo com a respectiva percentagem no ar atmosférico (20,9 % em volume), enquanto para as restantes espécies se fez passar através dos analisadores misturas padrão de CO, CO2, HC e NOx em azoto. A Tabela 2.5 apresenta as misturas padrão utilizadas no presente estudo. 46 Tabela 2.5 – Misturas padrão utilizadas na calibração dos analisadores. Espécie química Concentração O2 0; 20,9% CO2 0; 12% CO 0; 100 ppm NOx 0; 150 ppm HC 0; 80 ppm (C3H8) O tempo de aquisição para os analisadores foi escolhido tendo em conta a variação dos sinais contínuos enviados à placa de aquisição. Assim, no presente trabalho, a aquisição de dados inicia-se a partir do momento em que as concentrações das espécies químicas estabilizavam, e durava 60 s. A frequência de aquisição é de 100 Hz. Durante o tempo de aquisição de dados, os sinais analógicos provenientes dos analisadores são conduzidos a uma placa de aquisição (Data Translation DT 9802), onde são convertidos em sinais digitais. A partir desta placa os valores médios são calculados por intermédio de um software dedicado (HP VEE-LAB v. 5.02), instalado num computador portátil. 2.5.2 – Temperatura Para medir as temperaturas no interior do pleno (ar que alimenta a câmara de combustão) e na exaustão da câmara de combustão são utilizados dois termopares de Crómio/Alumínio (tipo K). Este tipo de termopares permite medir temperaturas máximas superiores a 900 ºC, apresentando ainda elevada estabilidade nas medições e um erro experimental de ±3 ºC ou 0,75%. A gama de temperaturas medidas no presente trabalho variou entre a temperatura ambiente e cerca de 400 ºC. Os termopares são revestidos a aço inoxidável, com diâmetro de 3 mm, de modo a garantir suficiente robustez. A Figura 2.9 mostra a localização dos dois termopares utilizados. O termopar Tar é utilizado para monotorizar a temperatura do ar de combustão no interior do pleno, sendo posicionado no centro do pleno e logo abaixo da entrada do ar na câmara de combustão. O termopar Tg é utilizado para medir a temperatura dos gases de escape, e encontra-se localizado junto à sonda de recolha das espécies químicas. 47 Relativamente ao sistema de aquisição de sinal, para o termopar Tar é utilizado um Multímetro Digital Protek 506 (sensor de temperatura tipo K, escala 1200.ºC, resolução 1.ºC) que permite avaliar em tempo real a temperatura, enquanto para o termopar Tg o sistema de aquisição é em tudo idêntico ao descrito anteriormente para as concentrações das várias espécies químicas, com um tempo de aquisição de 60 s e frequência de aquisição de 100 Hz. 2.5.3 – Incerteza dos resultados Concentrações das espécies químicas A precisão das medidas das espécies químicas recorrendo a métodos intrusivos, como os utilizados neste trabalho, é condicionada pelos seguintes factores: (a) perturbações aerodinâmicas introduzidas pela sonda e erros associados a amostragem não isocinética; (b) eficiência do congelamento das reacções químicas à entrada da sonda e (c) dissolução de certas espécies gasosas em água. Como as medidas de espécies químicas foram efectuadas apenas na exaustão da fornalha, somente a eficiência do congelamento das reacções químicas à entrada da sonda e a dissolução de certas espécies gasosas em água poderiam ter introduzido incertezas nas medidas. Nas sondas de amostragem como a da Figura 2.10, o congelamento das reacções químicas na amostra imediatamente a jusante do orifício de aspiração é um requisito fundamental para a obtenção de medidas fiáveis. As sondas de arrefecimento convectivo indirecto, como a utilizada neste trabalho, devem proporcionar um arrefecimento brusco da amostra para, desta forma, assegurarem o congelamento eficaz das reacções químicas dos gases que constituem a amostra. O arrefecimento é proporcionado pelo contacto da amostra com a própria sonda. Nas medições efectuadas neste trabalho, o rápido arrefecimento da amostra é um aspecto secundário, dado que a temperatura máxima que foi medida no decorrer dos ensaios nos gases de exaustão não excedeu os 400 ºC. Embora a estas temperaturas ainda se possa verificar a conversão de algumas espécies, como a de CO em CO2, a maioria das reacções já terminaram. O facto das concentrações medidas se revelarem independentes da velocidade de aspiração da amostra revela que o arrefecimento proporcionado pela sonda é eficaz, e mostra que os erros associados ao congelamento das reacções químicas é insignificante nas medidas efectuadas 48 neste trabalho. Verificou-se também que os resultados obtidos eram independentes do caudal de água de arrefecimento utilizado, o que indica que as taxas de arrefecimento da amostra foram adequadas. O contacto da amostra com água ao longo do sistema de amostragem, nomeadamente no condensador, favorece a possibilidade de dissolução de certas espécies químicas gasosas na água, especialmente NO2, como foi referido anteriormente. Os erros associados a este fenómeno foram estudados por Costa et al. (1996) e considerados desprezáveis para condições semelhantes às do presente trabalho. Melo (2008) efectuou medições na exaustão da presente câmara de combustão, utilizando para o efeito a mesma sonda, tendo verificado que a incerteza das medidas das concentrações das espécies químicas gasosas na exaustão da câmara de combustão foi de 5%. A repetibilidade dos resultados foi um indicador razoável da incerteza experimental, registandose valores semelhantes (6%) aos observados por Melo (2008). Temperatura A precisão das medidas de temperatura é fundamentalmente condicionada pelos erros associados à transferência de calor por condução e radiação. Os erros sistemáticos devidos à condução de calor através dos fios dos termopares ocorrem se estes estiverem expostos a um gradiente de temperatura, que pode ser originada pela proximidade da junção do termopar com o suporte dos fios. Tal não se verificou, portanto, os erros associados às perdas de calor por condução foram aqui desprezáveis. Os erros associados à transferência de calor por radiação entre a junção do termopar e o meio envolvente são superiores aos associados às perdas de calor por condução. Uma vez que os termopares são revestidos, de entre estes fenómenos, as perdas de calor por radiação são as que podem influenciar mais as medidas. Todavia, uma vez que as temperaturas não são excessivamente elevadas na exaustão (<.400.ºC) e o diâmetro do revestimento é reduzido (3 mm), também as perdas por radiação são minimizadas. Assim, conclui-se que o erro associado à medição de temperaturas no presente estudo foi reduzido. 49 3 – Apresentação e Discussão dos Resultados 3.1 – Introdução Este capítulo apresenta e discute os resultados obtidos no decurso do presente estudo. Inicialmente, o estudo envolveu a avaliação do desempenho energético e ambiental de uma câmara de combustão para várias misturas gasosas, contendo na sua composição CH4, H2 e CO2 , numa extensa gama de condições de operação da câmara, incluindo ensaios com prémistura do combustível. Numa segunda fase do trabalho, foram efectuadas modificações na câmara de combustão de forma a estudar a influência da velocidade de entrada do ar de combustão no seu desempenho. 3.2 – Princípios Básicos de Funcionamento da Câmara de Combustão O princípio de operação da presente câmara de combustão baseia-se no estabelecimento de uma região com elevadas taxas de recirculação, no interior da câmara de combustão, onde parte do ar 1 se mistura com os produtos da combustão, tal como idealizado por Levy et al. (2004). A Figura 3.1 ilustra esquematicamente a aerodinâmica interna da presente câmara de combustão. A Figura 3.1a mostra a secção longitudinal da câmara de combustão anular, contendo duas secções com orifícios circulares destinados à entrada do ar, circunferencialmente distribuídos ao longo da parede exterior da câmara, e uma linha de injectores de combustível, montado na sua parede interna; e a Figura 3.1b mostra esquematicamente o padrão do escoamento na câmara de combustão, permitindo assim uma melhor percepção do escoamento e do seu princípio de funcionamento. O contorno da câmara de combustão e a orientação das entradas de ar e de combustível proporcionam a criação de um vórtice, permitindo assim misturar os produtos da combustão com o caudal de ar fresco, antes do local de injecção de combustível. Como foi referido, a presente câmara de combustão recorre a elevadas taxas de recirculação internas dos produtos de combustão com a finalidade de manter as temperaturas no seu interior moderadas e relativamente uniformes e, assim, inibir principalmente a formação de NO térmico. De acordo com a Figura 3.1b, o ar proveniente do compressor entra pela junção 1 onde é dividido em duas partes: ar de combustão e ar de diluição. O ar de combustão mistura-se com 50 os produtos da combustão na junção 2. O combustível é, entretanto, injectado no ponto 3 e mistura-se com o ar de combustão e com os produtos de combustão (ar viciado). Após a mistura estar completa, inicia-se o processo de combustão (entre 3 e 4). Na junção 4, uma parte dos produtos da combustão retorna à zona de combustão (junção 2) e a restante parte mistura-se com o ar de diluição (junção 5), saindo a mistura da câmara de combustão através da zona de exaustão (ponto 6). Figura 3.1 – Esquema da aerodinâmica interna da câmara de combustão. a) Secção longitudinal da câmara de combustão anular; b) Processo de funcionamento da presente câmara de combustão tal como idealizado por Levy et al. (2004). Nas circunstâncias acima referidas, o funcionamento da câmara de combustão é largamente determinado pela taxa de recirculação interna no escoamento, o que determina em grande parte as emissões de NOx e a eficiência de combustão. É ainda importante relembrar que os valores de Kv obtidos por Melo (2008) na presente câmara de combustão variam entre 0,4 e 1. No presente trabalho, a eficiência de combustão (η) foi calculada através da seguinte equação: 51 PCI CH 4 PCI CO η = 100 × 1 − × EI CO − × EI HC PCI PCI fuel fuel (3.1) onde EIi representa as emissões expressas em kgi/kgfuel e PCIi representa o poder calorífico inferior de cada espécie expresso em kJ/kg. Refira-se que as emissões de NOx foram corrigidas de acordo com o valor usual para equipamentos a turbinas a gás, ou seja, corrigidas a 15% de O2 através da seguinte equação: x NOx (@ 15% O2 ) = x NOx ( 21 − 15 ) ( 21 − x ) (3.2) O2 3.3 – Influência do Combustível no Desempenho da Câmara de Combustão 3.3.1 – Condições experimentais A Tabela 3.1 apresenta a composição volúmica e as propriedades das nove misturas de combustível utilizadas no presente trabalho. Para todos os ensaios foi definida uma potência térmica total constante e idêntica para todas as misturas, correspondente a 4 kW. A mistura 1 (metano) serviu como termo de comparação e referência às demais misturas. As misturas 1 a 5 permitem estudar o efeito da adição de hidrogénio à mistura combustível, enquanto as misturas 1 e 6 a 9 permitem avaliar o efeito da adição de dióxido de carbono à mistura combustível. Neste segundo caso, manteve-se a potência térmica do metano (= 3 kW) e do hidrogénio (= 1 kW) constantes, variando a percentagem de CO2. A Tabela 3.2 resume as condições experimentais para todos os ensaios realizados. Para todas as condições experimentais listadas na Tabela 3.2 foram efectuadas medidas detalhadas das emissões de poluentes na exaustão da câmara de combustão e avaliada a eficiência de combustão. Em todos os ensaios foi usado o modelo A da câmara de combustão. Como foi referido anteriormente, todos os ensaios foram conduzidos para uma potência térmica de 4.kW. 52 Tabela 3.1 – Propriedades das misturas usadas nos ensaios. Mistura 1 2 3 4 5 6 7 8 9 Composição (% volume) CH4 100 91 81,9 76 67,8 47,5 43,9 41,6 39,2 H2 0 9 18,1 24 32,2 52,5 48,6 45,9 43,3 CO2 0 0 0 0 0 0 7,5 12,5 17,5 16,04 14,78 13,50 12,67 11,53 0,716 0,659 0,602 0,565 0,515 0,387 0,506 0,584 0,663 35,80 33,55 31,27 29,79 27,76 22,67 20,97 19,83 18,70 39,73 37,30 34,84 33,25 31,05 25,56 23,64 22,37 21,09 1952 1956 1961 Propriedades Mf (kg/kmol) ρf (kg/Nm3) PCI (MJ/Nm3) PCS (MJ/Nm3) Tad* (ºC) 1965 1971 8,68 1988 11,33 13,09 14,86 1963 1943 1923 * Temperatura adiabática de chama a pressão constante, com φg = 1, considerando total equilíbrio das espécies químicas, obtida com o programa Gaseq. Tabela 3.2 – Condições experimentais: influência da composição do combustível. φp φg 1,95-5,32 (−) 3-∞ 7,86 2,02-5,29 3 7,71 4 (−) 0,20-0,54 η (%) NOx (ppm@15%O2) 97,02-99,99 2,4-16,0 3-∞ 0,20-0,53 96,88-99,99 2,3-13,5 1,99-5,26 3-∞ 0,20-0,53 98,61-99,97 2,1-16,9 7,59 1,97-5,24 3-∞ 0,20-0,53 99,01-99,99 2,7-14,6 5 7,41 1,94-5,21 3-∞ 0,20-0,54 99,06-99,99 2,9-23,8 6 6,83 1,66-5,09 3-∞ 0,20-0,61 99,34-99,99 4,0-19,9 7 9,64 1,59-5,09 3-∞ 0,20-0,64 99,18-99,99 2,2-30,1 8 11,78 1,62-5,09 3-∞ 0,20-0,63 99,10-99,99 2,6-25,9 9 14,18 1,76-5,09 3-∞ 0,20-0,58 99,05-99,99 2,2-16,0 Mistura mfuel (10-5 kg/s) Qar (10 Nm3/s) 1 8,00 2 -3 * Em todas as condições: Ptotal = 4 kW; temperatura do ar de entrada no pleno = 25 ºC Importa ainda referir que, para estudar a influência da pré-mistura no desempenho da câmara de combustão, foram utilizadas quatro condições de pré-mistura parcial, correspondendo a φp = 3, φp = 4, φp = 6 e chamas de difusão puras (φp = +∞) – ver Tabela 3.2 (refira-se que φp = +∞ significa chamas de difusão puras, isto é, não foi aplicada pré-mistura à mistura 53 gasosa). A condição φp = 3 teve em consideração o limite superior de flamabilidade de todas as misturas. Por razões de segurança, foi respeitado o limite superior de flamabilidade das misturas. É importante realçar o facto de que os presentes ensaios serem realizados à pressão atmosférica, sabendo-se que, em princípio, o valor da pressão na câmara de combustão influencia as emissões de poluentes. Em geral o aumento da pressão faz aumentar as taxas de reacção e, assim, as emissões de CO e HC diminuem. No caso particular da formação de NO, a influência da pressão depende de outros factores, nomeadamente da razão de equivalência. De acordo com Leonard e Stegmaier (1994) e Steele et al. (1995), para razões de equivalência baixas, as emissões do NOx são pouco afectadas pela pressão. De facto, em ensaios efectuados com este modelo num laboratório em Itália (Levy, 2005), à pressão de 2,5 bar, observaram-se emissões de NOx semelhantes para as mesmas condições da razão de equivalência, o que está de acordo com os estudos realizados pelos investigadores referidos anteriormente. 3.3.2 – Resultados As Figuras 3.2 e 3.3 mostram o efeito de φg na eficiência de combustão e emissões de NOx para as misturas 1, 2, 3, 4 e 5 e para as misturas 1, 6, 7, 8 e 9, respectivamente, para vários φp. Como se pode observar, os resultados encontram-se agrupados em quatro gráficos, de acordo com o valor da razão de equivalência de pré-mistura, φp.. Nestas figuras, assim como nas restantes do presente capítulo, a eficiência de combustão, η, foi calculada através da equação (3.1), enquanto as emissões de NOx foram corrigidas para 15% de O2 nos produtos de combustão com o auxílio da equação (3.2). Refira-se que em todos os gráficos se considera como limite inferior de operação da câmara o valor de φg = 0,2. Esse valor foi considerado tendo em conta a temperatura adiabática de chama, pois para regiões mais pobres as temperaturas seriam tão baixas que teriam pouco significado em câmaras de combustão de turbinas a gás convencionais. É ainda necessário distinguir entre esse valor (φg = 0,2) e a condição experimental para a qual ocorre extinção de chama, sendo que esta última não foi quantificada pois encontrava-se abaixo de φg = 0,2.. O limite superior foi considerado na condição experimental para a qual surge chama visível na zona da exaustão. 54 30 100 99 25 98 20 97 96 15 95 10 94 5 a) p = 93 0 92 30 100 99 25 98 97 96 15 95 10 94 5 b) p =6 93 0 92 30 100 99 25 98 20 97 15 Combustion efficiency (% ) NOx (dry volume ppm @ 15% O 2) 20 96 95 10 94 5 c) p =4 93 0 92 30 100 25 Fuel mixture 1: Fuel mixture 2: Fuel mixture 3: Fuel mixture 4: Fuel mixture 5: 20 15 99 NOx NOx NOx NOx NOx ; ; ; ; ; 98 97 96 95 10 94 5 0 0.2 d) 0.25 0.3 0.35 0.4 0.45 0.5 p 0.55 =3 93 92 0.6 g Figura 3.2 – Efeito de φg na eficiência de combustão e emissões de NOx para as misturas 1, 2, 3, 4 e 5 para vários φp. Em todas as condições: potência térmica = 4 kW. a) φp = + ∞; b) φp = 6; c) φp = 4; d) φp = 3. 55 100 35 99 30 98 25 97 20 96 15 95 10 94 a) 5 p = 93 0 92 35 100 30 99 98 97 20 96 15 95 10 94 5 b) p =6 93 92 0 35 100 30 99 25 98 97 20 Combustion efficiency (% ) NOx (dry volume ppm @ 15% O 2) 25 96 15 95 10 94 5 c) 0 p =4 92 100 35 30 Fuel mixture 1: Fuel mixture 6: Fuel mixture 7: Fuel mixture 8: Fuel mixture 9: 25 20 15 ; ; ; ; ; 99 NOx NOx NOx NOx NOx 98 97 96 95 10 94 5 0 0.2 93 d) 0.25 0.3 0.35 0.4 0.45 0.5 0.55 p =3 0.6 93 92 0.65 g Figura 3.3 – Efeito de φg na eficiência de combustão e emissões de NOx para as misturas 1, 6, 7, 8 e 9 para vários φp. Em todas as condições: potência térmica = 4 kW. a) φp = + ∞; b) φp = 6; c) φp = 4; d) φp = 3. 56 A Figura 3.2, que permite estudar o efeito da adição de hidrogénio à mistura combustível, revela que a eficiência de combustão diminui à medida que φg decresce, para todas as misturas, principalmente abaixo de φg ≈ 0,35, sendo que nesta região o aumento do grau de pré-mistura, tipificado pela diminuição do valor de φp, influencia negativamente a eficiência de combustão das misturas 1 e 2, as quais possuem baixos teores de hidrogénio – ver Tabela.3.1. Para valores de φg > 0,35 verifica-se que a eficiência de combustão atinge valores próximos de 100%, independentemente do valor de φp. É interessante observar que as misturas 3, 4 e 5, justamente aquelas que possuem na sua composição maiores teores de hidrogénio, originam maiores eficiências de combustão em toda a gama de φg estudada. Relativamente às emissões de NOx, verifica-se, para todas as misturas, que à medida que φg aumenta as emissões de NOx também aumentam, o que sugere que o aumento da temperatura de combustão origina maior formação de NO principalmente via mecanismo térmico. O aumento da temperatura é devido à maior taxa de reacção do hidrogénio comparativamente à do metano. Para φg inferiores a aproximadamente 0,45, a Figura 3.2 revela que as emissões de NOx apresentam geralmente valores inferiores a 10 ppm@15% O2. Verifica-se ainda que um aumento do grau de pré-mistura proporciona um decréscimo das emissões de NOx, independentemente do valor de φg, o que permite alargar o regime de operação da câmara de combustão com desempenhos superiores. Em termos de desempenho global da câmara de combustão (eficiência de combustão e emissões de NOx), verifica-se que a percentagem óptima de H2 na mistura parece localizar-se no intervalo [18% (mistura 3), 24% (mistura 4)], e considerando a condição mais semelhante ao funcionamento de uma turbina a gás (φg ≈ 0,4) o valor óptimo de H2 é 18%. A Figura 3.3, que permite avaliar o efeito da adição de dióxido de carbono à mistura combustível, sempre contendo na sua composição volúmica mais de 43% de H2, revela que a eficiência de combustão é elevada (sempre superior a 99%), independentemente dos valores de φg e φp, excepto na mistura 1. Adicionalmente, note-se que os valores máximos de φg nas Figuras 3.3a a 3.3d são superiores aos correspondentes valores de φg nas Figuras 3.2a a 3.2d. Relativamente às emissões de NOx, verifica-se que as misturas 7, 8 e 9 apresentam emissões de NOx (corrigidas a 15% O2) inferiores às apresentadas pela mistura 6, na qual não existe 57 CO2. Este facto parece resultar da diminuição da temperatura de combustão à medida que é adicionado CO2 à mistura combustível, tal como indicado pelas temperaturas adiabáticas incluídas na Tabela 3.1. Adicionalmente, para valores de φg baixos, verifica-se que as emissões de NOx para as misturas 7, 8 e 9 são sempre inferiores a 5 ppm@15% O2, embora para valores de φg elevados as emissões de NOx atinjam valores de cerca de 30 ppm@15% O2 no caso de φp= +∞. Finalmente, refira-se que à semelhança do verificado na Figura 3.2, a Figura 3.3 revela que o decréscimo de φp (isto é, aumento do grau de pré-mistura) permite diminuir de forma significativa as emissões de NOx em toda a gama de φg considerada, especificamente para φp = 3 e φp = 4 as emissões de NOx não ultrapassam 10 ppm para todos os valores de φg, enquanto para φp = 6 e φp = +∞ as emissões de NOx atingem valores superiores a 15 ppm para φg > 0,45. Em resumo, as Figuras 3.2 e 3.3 mostram que a aplicação de pré-mistura parcial à presente configuração é benéfica para a generalidade das misturas, exceptuando as misturas 1 e 2, dado que promove a diminuição das emissões de NOx mantendo os níveis da eficiência de combustão elevados (η > 98,5%). Note-se que para valores de φg mais elevados se atingem níveis de η próximos de 100%. Tal como foi observado anteriormente, verifica-se que a eficiência de combustão para todas as misturas sofre um decréscimo para valores de φg muito baixos. Esta tendência é devido aos elevados níveis de HC e CO para esses φg, presumivelmente devido às baixas taxas de reacção associadas às baixas temperaturas de chama. Com o aumento do valor de φg a temperatura de chama aumenta, provocando um aumento das taxas de reacção e, consequentemente, uma diminuição nos níveis de CO e HC. Por esta razão as condições que correspondem a eficiências de combustão máximas estão associadas aos maiores valores de φg, para a maioria das misturas. A Figura 3.4 mostra a correlação entre a eficiência de combustão e as emissões de NOx para todas as condições de funcionamento da câmara de combustão estudadas. Verifica-se que as emissões de NOx são inferiores a 30 ppm@15% O2 e a eficiência global de combustão é superior a 97%, sendo que ambos os gráficos apresentam um aglomerado de pontos junto à 58 origem do referencial, o que indica que a maioria das condições corresponde a elevados desempenhos da presente câmara de combustão. A Figura 3.4 sugere que existe uma correlação inversa entre as emissões de NOx e a eficiência de combustão, ou seja, menores valores de NOx são obtidos quando ocorrem menores eficiências de combustão. Estes resultados não devem, no entanto, ser mal interpretados, dado que os resultados relevantes para aplicação a sistemas industriais são aqueles que apresentam eficiências de combustão próximas de 100% e emissões de NOx abaixo de 10 ppm@15% O2. 35 30 Fuel mixture 1 Fuel mixture 2 25 NOx (dry volume ppm @ 15% O 2) Fuel mixture 3 20 Fuel mixture 4 15 Fuel mixture 5 10 5 0 35 30 Fuel mixture 6 25 Fuel mixture 7 Fuel mixture 8 20 Fuel mixture 9 15 10 5 0 100.0 99.5 99.0 98.5 98.0 97.5 97.0 96.5 Combustion efficiency (% ) Figura 3.4 – Eficiência de combustão versus emissões de NOx para as todas misturas estudadas. A Figura 3.5 apresenta os diagramas de operação para todas as misturas combustíveis estudadas. Como se pode observar, cada figura representa φp em função de φg, definindo zonas com características diferentes relativamente à eficiência global de combustão e emissões de NOx. As zonas assinaladas nos vários diagramas de operação da figura são as seguintes: 59 • Zona 1: apresenta emissões de NOx inferiores a 10 ppm e eficiências de combustão superiores a 99,5%, sendo nesta zona que o desempenho energético e ambiental da câmara de combustão/mistura combustível é melhor; • Zona 2: apresenta emissões de NOx também inferiores a 10 ppm, mas eficiências de combustão inferiores a 99,5%; • Zona 3: apresenta emissões de NOx já superiores a 10 ppm mas eficiências de combustão ainda superiores a 99,5%; • Zona 4: apresenta chama visível na zona de exaustão da câmara de combustão. A Figura 3.5 revela que, para a maioria das misturas combustíveis (exceptuando as misturas 1 e 2), quanto maior é o grau de pré-mistura (isto é, quanto menor é o valor de φp) maior é o regime de operação da câmara de combustão/mistura combustível na zona 1. Além disso, na grande maioria das misturas, existe uma faixa vertical comum em torno de φg ≈ 0,35 na qual a dependência do efeito da pré-mistura não se faz sentir, correspondendo no diagrama de operação sempre à zona 1. A dimensão da zona 3 das misturas combustíveis 1 a 5, que, recorde-se, permitem avaliar o efeito da adição de hidrogénio à mistura combustível, traduz a percentagem de H2 presente na mistura combustível, sendo, com excepção da mistura combustível 3, tanto maior quanto maior é o teor em hidrogénio na mistura. É ainda fundamental salientar que a mistura 3 (mistura combustível que parece apresentar um valor óptimo de H2 em termos de desempenho global da câmara de combustão) apresenta a zona 3 com menor dimensão, o que reforça a ideia desta mistura combustível exibir no geral condições mas favoráveis de funcionamento. No caso das misturas 6 a 9, que permitem avaliar o efeito da adição de dióxido de carbono à mistura combustível, verifica-se que a dimensão da zona 3 diminui à medida que aumenta o teor em dióxido de carbono, resultante de inferiores temperaturas adiabáticas de chama. Verifica-se, ainda, que a dimensão da zona 2 diminui à medida que a mistura combustível é enriquecida com H2, o que é expectável face às maiores eficiências de combustão promovidas pela presença de hidrogénio na mistura combustível. 60 p 6 2 3 1 4 Fuel mixture 1 0 p 3 0 4 0 6 0 3 1 3 3 6 1 3 Fuel mixture 5 0 3 1 Fuel mixture 8 2 4 6 3 Fuel mixture 7 2 4 1 2 4 1 3 3 Fuel mixture 2 6 Fuel mixture 4 2 2 2 p 6 4 3 3 3 1 6 1 6 3 3 0 2 3 2 6 3 4 1 3 Fuel mixture 9 0 0 0 0.2 0.25 0.3 0.35 0.4 0.45 0.5 0.55 0.6 0.65 0.2 0.25 0.3 0.35 0.4 0.45 0.5 0.55 0.6 0.65 0.2 0.25 0.3 0.35 0.4 0.45 0.5 0.55 0.6 0.65 Fuel mixture 3 Fuel mixture 6 g g g Figura 3.5 – Diagramas de operação para todas as misturas combustíveis estudadas. Zona 1: NOx < 10 ppm e η ≥ 99,5%; zona 2: NOx < 10 ppm e η < 99,5%; zona 3: NOx > 10 ppm e η ≥ 99,5%; zona 4: chama visível na zona de exaustão. 61 3.4 – Influência da Velocidade do Ar no Desempenho da Câmara de Combustão 3.4.1 – Condições experimentais A Tabela 3.3 resume as condições experimentais dos ensaios realizados com o objectivo de avaliar a influência da velocidade do ar de combustão no desempenho energético e ambiental da câmara de combustão. Nestes ensaios foram usadas quatro configurações distintas para a entrada do ar de combustão na câmara (ver Tabela 2.2 na secção 2.3), tendo sido sempre utilizado CH4 (mistura 1 na Tabela 3.1) como combustível, com uma potência térmica constante de 4 kW, sem pré-mistura (φp = +∞). A Tabela 3.4 apresenta as áreas das secções de entrada do ar 1 (ar de combustão) das quatro configurações testadas. Tabela 3.3 – Condições experimentais: influência da velocidade do ar. Conf. φg Qar -3 3 var (m/s) η NOx Right inlet 2,5-7,0 (%) (ppm@15% O2) 0,20-0,54 Left inlet 2,5-7,0 99,44-99,93 4,0-14,2 1,77-5,32 0,20-0,60 4,5-12,0 4,5-12,0 99,69-99,98 3,3-5,7 C 1,69-5,32 0,20-0,63 4,3-12,0 — 98,91-99,95 3,6-6,5 D 1,66-4,84 0,22-0,64 8,2-25,3 — 99,17-99,90 2,2-3,2 (10 Nm /s) (−) A 1,95-5,32 B * Em todas as condições: Ptotal = 4 kW; combustível = mistura 1; temperatura do ar de entrada no pleno = 25 ºC. Tabela 3.4 – Áreas das secções de entrada de ar 1 das várias configurações. A (mm2) Configuração Left inlet Right inlet Total A 396 396 792 B 198 198 396 C 396 — 396 D 198 — 198 62 3.4.2 – Resultados A Figura 3.6 mostra o efeito de φg na eficiência de combustão e emissões de NOx para as configurações A, B, C e D. Verifica-se que o aumento da velocidade do ar de combustão conduz à diminuição das emissões de NOx, não se registando alterações assinaláveis na eficiência global de combustão, para todas as configurações analisadas. A redução das emissões de NOx está presumivelmente relacionada com o aumento da taxa de recirculação interna provocada pelo aumento da velocidade do ar de combustão. O aumento da velocidade do ar sugere ainda que as flutuações turbulentas aumentam, o que torna a diluição mais eficaz. Refira-se que os elevados níveis das eficiências de combustão (sempre superiores a 99%) independentemente das condições de operação da câmara de combustão. Verifica-se que as emissões de NOx são consideravelmente menores na configuração B, comparativamente à configuração A, devido às maiores velocidades de entrada do ar de combustão – ver Tabela 3.3. De igual forma, também as emissões de NOx são menores na configuração D, comparativamente à configuração C, sendo que neste caso as reduções são 20.0 100 17.5 99 15.0 12.5 Config. A: Config. B: Config. C: Config. D: ; ; ; ; NOx NOx NOx NOx 98 97 10.0 96 7.5 95 5.0 94 2.5 93 0.0 0.2 0.25 0.3 0.35 0.4 0.45 0.5 0.55 0.6 Combustion efficiency (% ) NOx (dry volume ppm @ 15% O 2) menos acentuadas. 92 0.65 g Figura 3.6 – Efeito de φg na eficiência de combustão e emissões de NOx para as configurações A, B, C e D. Em todas as condições: potência térmica = 4 kW, mistura 1 e φp = +∞ (chamas de difusão). 63 4 – Fecho A secção seguinte sintetiza as principais conclusões do presente trabalho e a secção subsequente enumera algumas recomendações para trabalhos futuros. 4.1 – Conclusões As principais conclusões deste estudo são: 1. A presente câmara de combustão pode operar em segurança e de forma eficiente com excessos de ar muito elevados (ultra lean combustion, na literatura inglesa), o que permite o estabelecimento de temperaturas relativamente reduzidas e, consequentemente, dificulta a formação de NO via mecanismo térmico; 2. Para a vasta gama de condições de operação estudadas, as quais incluíram nove misturas combustíveis distintas, verificou-se que as emissões de NOx são sempre inferiores a 30 ppm@15% O2 e a eficiência global de combustão é sempre superior a 97%, sendo que na maior parte dos casos esses valores são 10.ppm@15% O2 e 99,5%, respectivamente, o que revela o elevado potencial da presente câmara de combustão. 3. A adição de pequenas quantidades de hidrogénio ou de dióxido de carbono à mistura combustível combinada com a aplicação de pré-mistura parcial ao combustível, ao invés da operação com chamas de difusão puras, é benéfica para o desempenho da presente câmara de combustão dado que promove a diminuição das emissões de NOx mantendo, ou aumentando, os níveis da eficiência de combustão. 4. A aplicação de pré-mistura parcial à mistura de combustível alarga a zona de operação da câmara de combustão onde o seu desempenho é o mais apropriado (emissões de NOx.inferiores a.10.ppm@15% O2 e eficiências de combustão superiores a..99,5%). 5. O aumento da velocidade de entrada do ar de combustão na câmara de combustão reduz as emissões de NOx, presumivelmente devido ao aumento da taxa de 64 recirculação interna provocada pelo aumento da velocidade do ar, mas no entanto não altera a eficiência global de combustão, a qual permanece elevada. 4.2 – Sugestões para Trabalhos Futuros Os resultados obtidos para a presente câmara de combustão com as misturas combustíveis consideradas são muito promissores e poderão ser aplicáveis futuramente com sucesso a motores de turbinas a gás. Apesar desse facto, será interessante medir as temperaturas no interior da zona de recirculação e avaliar se será representativo das condições no modelo completo (360º) ou se é verificado algum efeito da relação Superficie / Volume com perdas de calor importantes (através das janelas de quartzo) e que seja isso que esteja a limitar a temperatura abaixo do “treshold” para formação de NO-térmico. Relativamente à pré-mistura parcial imposta ao combustível, é aconselhável realizar estudos em condições pobres (φp.<.1), tendo em atenção o limite inferior de flamabilidade das misturas, já que no presente trabalho apenas se estudou condições ricas, devido a limitações de equipamento. No que diz respeito à influência da velocidade do ar no desempenho da câmara de combustão, apesar dos resultados obtidos serem bastante encorajadores, é desejável estender o estudo para outras condições de funcionamento. Em particular, é importante desenvolver um mecanismo que permita controlar o caudal de ar 1 em cada secção de entrada da câmara de combustão, permitindo assim optimizações adicionais da câmara. Adicionalmente, o aumento do volume da câmara de combustão, com vista a aumentar os tempos de residência, poderá ser outra via interessante para melhorar o desempenho global da presente câmara de combustão. Outra importante modificação, será a construção de uma nova estrutura do pleno e câmara de combustão em quartzo, de modo a permitir a aplicação de técnicas ópticas, de forma a caracterizar em detalhe e com maior precisão o escoamento no interior da câmara de combustão. 65 5 – Referências Acharya, S., Tuncer, O. e Uhm, J. H., 2009, Dynamics, NOx and Flashback Characteristics of Confined Premixed Hydrogen-Enriched Methane Fames, International Journal of Hydrogen Energy, Vol. 34, pp. 496-506. Bae, J. R. e Lee, B.J., 2002, Effect of Diluents and Oxygen-Enrichness on the Stability of Nonpremixed Flame, Proc. KSME 2002 Spring Annual Meeting B, pp. 2019–2024. Bilbao, R., Millera, A., Alzueta, M. U. e Prada, L., 1997, Evaluation of the use of different hydrocarbon fuels for gas reburnig, Fuel, Vol. 76, pp. 1401-1407. Blauwens, J., Smets, B. e Peeters, J., 1977, Mechanism of “Prompt” NO Formation in Hydrocarbon Flames, Proceedings of the Combustion Institute, Vol. 16, pp. 1055-1064. Bowman, C. T., 1992, Control of Combustion-Generated Nitrogen Oxide Emissions: Technology Driven by Regulation, Proceedings of the Combustion Institute, Vol. 24, pp. 859878. Burbano, H. J., Amell, A. A. e García, J. M., 2008, Effects of Hydrogen Addition to Methane on the Flame Structure and CO Emissions in Atmospheric Burners, International Journal of Hydrogen Energy, Vol. 33, pp. 3410-3415. Cabot, G., Boukhalfa, M. A., Frenillot, J. P., Cazalens, M. e Renou, B., 2009, Impact of H2 Addition on Flame Stability and Pollutant Emissions for an Atmospheric Kerosene/Air Swirled Flame of Laboratory Scaled Gas Turbine, International Journal of Hydrogen Energy, Vol. 34, pp. 3930-3944. Cabot, G., Vauchelles, D., Taupin, B. e Boukhalfa, A., 2004, Experimental Study of Lean Premixed Turbulent Combustion in a Scale Gas Turbine Chamber, Experimental Thermal and Fluid Science, Vol. 28, pp. 683-690. 66 Clayton, R. M., 1976, Reduction of Gaseous Pollutant Emissions from Gas Turbine Combustors using Hydrogen-Enriched Jet Fuel – Progress Report, NASA TM 33-790. Coelho, P. e Costa, M., 2007, Combustão, Edições Orion, 1ª Edição. Correa, S. M., 1991, Lean Premixed Combustion for Gas Turbines: Review and Required Research, Fossil Fuel Combustion, ASME PD, Vol. 33. Costa, M., Ruão, M. e Carvalho, M.G., 1996, On the Influence of Flue-Gas Recirculation on Pollutant Emissions from a Small-Scale Laboratory Furnace, Archivum Combustionis, Vol. 16, pp. 77-86. Davis, L. B. e Washam R.M., 1989, Development of a Dry Low NOx Combustor, ASME Nº 89-GT-260. Flamme, M., 2004, New Combustion Systems For Gas Turbines (NGT), Applied Thermal Engineering, Vol. 24, pp. 1551-1559. Gupta, A. K., Kim, H. S. e Arghode, V. K., 2009a, Flame Characteristics of HydrogenEnriched Methane-Air Premixed Swirling Flames, International Journal of Hydrogen Energy, Vol. 34, pp. 1063-1073. Gupta, A. K., Kim, H. S., Arghode, V. K. e Linck, M. B., 2009b, Hydrogen Addition Effects in a Confined Swirl-Stabilized Methane-Air Flame, International Journal of Hydrogen Energy, Vol. 34, pp. 1054-1062. Hayashi, S., Aida, N., Nishijima, T., Yamada, H. e Kawakami, T., 2005a, Combustion of Lean Prevaporized Fuel-Air Mixtures Mixed with Hot Burned Gas for Low-NOx Emissions over an Extended Range of Fuel-Air Ratios, Proceedings of the Combustion Institute, Vol. 30, pp. 2885-2892. 67 Hayashi, S., Yamada, H. e Makida, M., 2005b, Extending Low-NOx Operating Range of a Lean Premixed-Prevaporized Gas Turbine Combustor by Reaction of Secondary Mixtures Injected into Primary Staged Burned Gas, Proceedings of the Combustion Institute, Vol. 30, pp. 2903-2911. Juste, G. L., 2006, Hydrogen Injection as Additional Fuel in Gas Turbine Combustor. Evaluation of Effects, International Journal of Hydrogen Energy, Vol. 31, pp. 2112-2121. Kowalewski, T. A., 2006, FLOXCOM – Low NOx FLOX Combustor for Efficiency Gas Turbines, Institute of Fundamental Technological Research, Polónia, http://floxcom.ippt.gov.pl/ Lee, C.E., Lee, S.R., Han, J.W. e Park, J., 2000, Numerical Study on Effect of CO2 in Flame Structure and NOx Formation of CH4–Air Counterflow Diffusion Flame, International Journal of Energy Research, Vol. 24, pp. 2-12. Leonard, G. e Stegmaier, J., 1994, Development of an Aeroderivative Gas Turbine Dry Low Emissions Combustion System, ASME Journal of Engineering for Gas Turbines and Power, Vol. 116, pp. 542-546. Levy, Y., 2005, Low-NOx Flameless Oxidation Combustor For High Efficiency Gas Turbines, Projecto nº NNE5-1999-20246, Comunidade Europeia, Bruxelas. Levy, Y., Sherbaum, V. e Arfi, P., 2004, Basic Thermodynamics of FLOXCOM, the Low-NOx Gas Turbines Adiabatic Combustor, Applied Thermal Engineering, Vol. 24, pp. 1593-1605. Liu, H., Guo, H., Smallwood, G.J. e Gulder, O.L., 2001, The Chemical Effects of CO2 as an Additive in an Ethylene Diffusion Flame: Implications for Soot and NOx Formation, Combustion and Flame, Vol. 125, pp. 778–787. Melo, M. J., 2008, Desenvolvimento e Optimização de uma Câmara de Combustão para Turbinas a Gás, Tese de Doutoramento, Instituto Superior Técnico, Universidade Técnica de Lisboa. 68 Melo, M. J., Sousa, J. M. M., Costa, M. e Levy, Y., 2009, Experimental Investigation of a Novel Combustor Model for Gas Turbines, Journal of Propulsion and Power, Vol. 25, pp. 609-617. Melo, M. J., Sousa, J. M. M., Costa, M. e Levy, Y., 2010, Flow and Combustion Characteristics of a Low NOx Combustor Model for Gas Turbines, submetido para publicação no AIAA Journal. Miller, J. A. e Bowman, C. T., 1989, Mechanism and Modeling of Nitrogen Chemistry in Combustion, Progress in Energy and Combustion Science, Vol. 15, pp. 287-338. Morris, J. D., Symonds, R. A., Ballard, F. L. e Banti, A., 1998, Combustion Aspects of Application of Hydrogen and Natural Gas Fuel Mixtures to MS9001EDLN-1 Gas Turbines at Elsta Plant, Terneuzen, The Netherlands, ASME Paper 98-GT-359. Nettleton, M. A., 1979, Particulate Formation in Power Station Boiler Furnace, Progress in Energy and Combustion Science, Vol. 5, pp. 223-243. Phillips, J. N. e Roby R. J., 1999, Enhanced Gas Turbine Combustor Performance Using H2Enriched Natural Gas, ASME Paper 99-GT-115. Saito, N., Ogawa, Y., Saso, Y., Liao, C. e Sakei, C., 1996, Flame-Extinguishing Concentrations and Peak Concentrations of N2, Ar, CO2 and their Mixtures for Hydrocarbon Fuels, Fire Safety J., Vol. 27, pp. 185–200. Schefer, R. W., 2003, Hydrogen Enrichment for Improved Lean Flame Stability, International Journal of Hydrogen Energy, Vol. 28, pp. 1131-1141. Steele, R. C., Bucher, J. e Edmonds, R. G., 2003, The Development of a Lean-Premixed Trapped Vortex Combustor, ASME 2003-GT-38236. 69 Steele, R. C., Jarrett, A. C., Malte, P. C., Tonouchi, J. H. e Nicol, D. G., 1995, Variables Affecting NOx Formation in Lean-Premixed Combustion, ASME Nº 95-GT-107. Strakey, P., Sidwell, T. e Ontko, J., 2007, Investigation of the Effects of Hydrogen Addition on Lean Extinction in a Swirl Stabilized Combustor, Proceedings of the Combustion Institute, Vol. 31, pp. 3173-3180. Szegö, G. G., Dally, B. B. e Nathan, G. J., 2008, Scaling of NOx Emissions from a Laboratory-Scale Mild Combustion Furnace, Combustion and Flame, Vol. 154, pp. 281-295. Szegö, G. G., Dally, B. B. e Nathan, G. J., 2009, Operational Characteristics of a Parallel Jet MILD Combustion Burner System, Combustion and Flame, Vol. 156, pp. 429-438. Tabet, F., Sarh, B. e Gökalp, I., 2009, Hydrogen-hydrocarbon turbulent non-premixed flame structure, International Journal of Hydrogen Energy, Vol. 34, pp. 5040-5047. Turns, S. R., 2000, An Introduction to Combustion – Concepts and Applications, McGrawHill, 2ª Edição. Vaz, D. C., Borges, A. R. J., Van Buijtenen, J. P. e Spliethoff H., 2004, On the Stability Range of a Cylindrical Combustor for Operation in the Flox Regime, ASME 2004-GT-53790. Willis, J. D., Toon, I. J., Schweiger, T. e Owen, D. A., 1993, Industrial RB211 Dry Low Emission System, ASME Nº 93-GT-391. Wünning, J. A. e Wünning, J. G., 1997, Flameless Oxidation to Reduce Thermal NOFormation, Progress in Energy and Combustion Science, Vol. 23, pp. 81-94. Yang, W., Bannister, R. L. e Newby, R. A., 1998, Final Report on the Development of a Hydrogen-Fueled Combustion Turbine Cycle for Power Generation, ASME Paper 98-GT-21. Yilmaz, I. e Ilbas, M., 2008, An Experimental Study on Hydrogen-Methane Mixture Fuels, International Communications in Heat and Mass Transfer, Vol. 35, pp. 178-187. 70 Zinn, B. T., Bobba, M. K., Gopalakrishnan, .P e Seitzman, J. M., 2006a, Characteristics of Combustion Processes in a Stagnation-Point Reverse-Flow Combustor, ASME 2006-GT91217. Zinn, B. T., Crane, J., Neumeier, Y., Jagoda, J. e Seitzman, J., 2006b, Stagnation-point Reverse-Flow Combustor Performance with Liquid Fuel Injection, ASME 2006-GT-91338. 71 ANEXO A – Detalhes da Câmara de Combustão Figura A1.1 – Corte longitudinal do modelo original (modelo A) da câmara de combustão e respectivas dimensões. 72 Figura A1.2 – Vista lateral da câmara de combustão e respectivas dimensões. 73 Entrada de Ar Exaustão Entrada de Ar Figura A1.3 – Vista sem perspectiva de conjunto do modelo da câmara de combustão 74