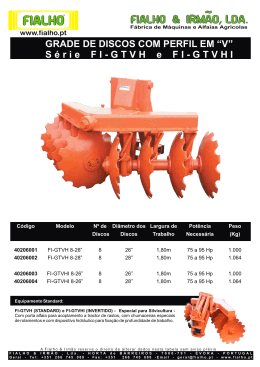

CARMEN LUZ CRISTIANO DE SOUZA LEAL JACKELINE CRISTINA ALVES JOSÉ CARLOS ABECHE ESTUDO DE CASO: APLICAÇÃO DE CONCEITOS ERGONÔMICOS EM UMA EMPRESA DE PORCELANAS FINAS, PARA MELHORIA DE PRODUTIVIDADE CURITIBA 2011 2 CARMEN LUZ CRISTIANO DE SOUZA LEAL JACKELINE CRISTINA ALVES JOSÉ CARLOS ABECHE ESTUDO DE CASO: APLICAÇÃO DE CONCEITOS ERGONÔMICOS EM UMA EMPRESA DE PORCELANAS FINAS, PARA MELHORIA DE PRODUTIVIDADE Trabalho de graduação apresentado à disciplina de Conclusão de Curso, como forma de avaliação parcial para obtenção do grau de Engenheiro de Produção. Orientador: Profº Marco A. R. Pedroso CURITIBA 2011 3 CARMEN LUZ CRISTIANO LEAL JACKELINE CRISTINA ALVES JOSÉ CARLOS ABECHE ESTUDO DE CASO: APLICAÇÃO DE CONCEITOS ERGONÔMICOS EM UMA EMPRESA DE PORCELANAS FINAS, PARA MELHORIA DE PRODUTIVIDADE Este trabalho foi julgado adequado para obtenção do grau de Engenheiro (a) de Produção e aprovado na sua forma final pela Banca Examinadora, da FAE – Centro Universitário. Curitiba, 29 de novembro de 2011. BANCA EXAMINADORA Profº Msc. Marco Antonio Régnier Pedroso Orientador Profº Drª Marjorie Benegra 4 Dedicamos este trabalho a Deus, por nos ter concedido forças para chegar aonde chegamos, e aos nossos pais por terem nos concedido a vida e a oportunidade de ser o que somos: vencedores. 5 Agradecimentos Aos nossos familiares, pelo apoio durante a realização do trabalho, e pela compreensão dos muitos momentos em que precisamos nos ausentar do convívio familiar para nos dedicar aos estudos. A nosso orientador, Marco Antônio Régnier Pedroso, pelos seus conhecimentos e auxilio que nos fizeram crescer tanto em nossa vida acadêmica quanto na profissional. Aos professores da banca, pelas contribuições ao trabalho e também pelo seu profissionalismo. Ás pessoas que concederam as entrevistas no parque industrial da Germer. Aos amigos do curso, pelo esclarecimento e contribuições de informações, sem os quais a realização deste trabalho se tornaria mais árdua. 6 RESUMO ABECHE, José Carlos; ALVES, Jackeline Cristina; LEAL, Cristiano; LUZ, Carmen. ESTUDO DE CASO: APLICAÇÃO DE CONCEITOS ERGONÔMICOS EM UMA EMPRESA DE PORCELANAS FINAS, PARA MELHORIA DE PRODUTIVIDADE. 81p. Trabalho de Conclusão de Curso (Engenharia de Produção) - FAE – Centro Universitário. Curitiba, 2011. Este trabalho mostra as etapas de um processo produtivo de porcelanas finas na cidade de Campo Largo, buscando soluções ergonômicas para a otimização da produção no setor de decoração, proporcionando lucratividade, com redução de esforços, remanejamento de operações e máquinas e bem estar físico e psicológico dos funcionários. Para isso busca-se aplicar estudos com base na fundamentação teórica de gestão da produção e teorias ergonômicas aplicado diretamente na linha de produção. As simulações das propostas de melhoria mostram que é possível, com a implantação de carrinhos para abastecimento da linha decoradora, otimizar a mão de obra, além de acabar com o carregamento de peso dessa operação. Com a mudança no layout do setor de corte de decalque os deslocamentos dos funcionários foram reduzidos em 46% e com a compra da tesoura elétrica a produtividade aumenta em 10 vezes, assim representando ganhos para os funcionários e para a empresa. Palavras-chave: ergonomia; produção; movimentos; processo; melhoria. 7 LISTA DE ILUSTRAÇÕES FIGURA 01 PARQUE INDUSTRIAL GERMER PORCELANAS FINAS S.A............................ 14 FIGURA 02 FLUXOGRAMA DE PRODUÇÃO.......................................................................... 16 FIGURA 03 LAYOUT DO SETOR DECORADA....................................................................... 20 FIGURA 04 APLICAÇÃO DO DECALQUE............................................................................... 21 FIGURA 05 PEÇAS DECORADAS........................................................................................... 21 FIGURA 06 REPRESENTAÇÃO DE UM SISTEMA DE TRANSFORMAÇÃO......................... 25 FIGURA 07 ROTEIRO PARA SELECIONAR A POSTURA...................................................... 32 FIGURA 08 CADEIRA ERGÔNOMICA..................................................................................... 35 FIGURA 09 ESPAÇO MÍNIMO PARA AS PERNAS E PÉS...................................................... 36 FIGURA 10 CAIXA COM ALÇAS.............................................................................................. 37 FIGURA 11 O LEVANTAMENTO DE PESO............................................................................. 38 FIGURA 12 PLANOS PARA REGISTRO DE MOVIMENTOS CORPORAIS............................ 39 FIGURA 13 ZONAS DE ALCANCES........................................................................................ 39 FIGURA 14 ALCANCE MÁXIMO DAS MÃOS......................................................................... FIGURA 15 ESQUEMA DA SITUAÇÃO DO TRABALHO......................................................... 42 FIGURA 16 DESCRIÇÃO DAS DETERMINANTES DA ATIVIDADE DE TRABALHO............. 51 FIGURA 17 LISTA DE VERIFICAÇÃO...................................................................................... 58 FIGURA 18 ESTOQUE DE DECALQUES CORTADOS........................................................... 66 FIGURA 19 PEÇA QUE SAI DO SETOR DE CORTE SEM ACABAMENTO FINAL................ 66 FIGURA 20 PLANTA DO SETOR DE CORTE DE DECALQUE............................................... 67 FIGURA 21 PLANTA ATUAL SETOR DE DECORADA............................................................ 68 FIGURA 22 BANCADAS DE TRABALHO................................................................................. 69 FIGURA 23 PLANTA ATUAL DOS SETORES DE ESTUDO................................................... 71 FIGURA 24 MATRIZ DE DECISÃO.......................................................................................... 73 FIGURA 25 LAYOUT PROPOSTO........................................................................................... 75 FIGURA 26 FIT APLICAÇÃO DE DECALQUE......................................................................... 76 FIGURA 27 FLUXO DE PROCESSO PROPOSTO.................................................................. 78 40 8 LISTA DE TABELAS TABELA 1 PARTES DO CORPO RELACIONANDO COM ESFORCOS MUSCULARES....... 33 TABELA 2 LOCALIZAÇÃO DAS DORES NO CORPO PROVOCADAS POR POSTURAS INADEQUADAS....................................................................................................... 33 TABELA 3 DISTÂNCIA E TEMPO DO SETOR DE CORTE DE DECALQUE ATÉ A LINHA DECORADORA E SETOR DE SERIGRAFIA.......................................................... 63 TABELA 4 ESTOQUE DE PEÇAS AGUARDANDO DECALQUE............................................. 64 TABELA 5 UNIDADES PRODUZIDAS SETOR E APLICAÇÃO DE DECALQUE.................... 64 TABELA 6 DEMONSTRATIVO DE RESULTADOS MUDANÇA DE LAYOUT......................... 79 9 SUMÁRIO 1 INTRODUÇÃO .............................................................................................................12 1.1JUSTIFICATIVA ..........................................................................................................12 2 OBJETIVOS .................................................................................................................13 2.2 OBJETIVOS ESPECÍFICOS ......................................................................................13 3 FUNDAMENTAÇÃO TEÓRICA ....................................................................................14 3.1 A EMPRESA.................................................................................................................14 3.1.1 O Processo de Manufatura de Peças em Cerâmica.................................................15 3..1.2 Os Setores de Produção......................................................................................... 16 3.1.3 Delimitação do Problema...........................................................................................19 3.2 GESTÃO ESTRATÉGICA DE PRODUÇÃO E OPERAÇÕES.....................................22 3.2.1 Medidas e Avaliação de Desempenho......................................................................23 3.2.2 Índices de Desempenho............................................................................................24 3.3 ARRANJO FÍSICO .....................................................................................................26 3.4 PROJETO DO TRABALHO...........................................................................................28 3.4.1 Método de Trabalho...................................................................................................29 3.4.2 Fatores de Organização do Trabalho ......................................................................30 3.5 PROJETO ERGONÔMICO DO TRABALHO..............................................................31 3.5.1 Postura e Movimento ..............................................................................................32 3.5.2 Trabalho Sentado ...................................................................................................34 3.5.3 Trabalho em Pé ......................................................................................................35 3.5.4 Movimentos. ...........................................................................................................36 3.5.4.1 Levantamento de carga............................. ..........................................................36 3.5.4.2 Alcance dos movimentos .....................................................................................38 3.5.5 Otimizando a eficiência do trabalho ........................................................................40 3.6 ANÁLISE ERGONÔMICA DO TRABALHO (AET)......................................................41 3.6.1 Análise da Demanda ..............................................................................................43 3.6.1.1 Objeto da demanda......... .....................................................................................43 10 3.6.1.2 As fontes e os meios de informação sobre a demanda......................................... 44 3.6.1.3 Visita à situação de trabalho....................................................................................45 3.6.1.4 Encaminhamento da intervenção ergonômica....................................................... 46 3.6.2 Análise da Tarefa................... .................................................................................47 3.6.2.1 Descrição da tarefa................................................................................................ 48 3.6.2.2 Descrição das ações............. ...............................................................................49 3.6.2.3 Revisão crítica da tarefa.......................................................................................49 3.6.3 Análise da Atividade............ ....................................................................................50 3.6.3.1 A Objetividade da análise da atividade ................................................................52 3.6.3.2 Métodos de análise da atividade.............................................................................53 3.6.3.3 Escolha do método de análise............................................................................... 54 3.6.4 O Diagnóstico em Ergonomia................................................................................... 54 3.6.5 Lista de Verificação............................... ..................................................................56 3.6.5.1 Procedimento para lista de verificação.......... .......................................................56 3.6.5.2 Itens da lista de verificação.................................................................................... 57 3.6.6 Ficha de Instrução de Trabalho (FIT) ......................................................................59 4 METODOLOGIA DE ESTUDO.........................................................................................61 5 COLETA DE DADOS ...................................................................................................63 6 ANÁLISE DE DADOS ..................................................................................................65 6.1 SETOR DE CORTE - SITUAÇÃO ATUAL..................................................................65 6.2 PREPARAÇÃO DOS PEDIDOS – SITUAÇÃO ATUAL: .............................................67 6.3 LINHA DECORADA – SITUAÇÃO ATUAL .................................................................68 7. ESTUDO DA MELHORIA ............................................................................................73 8 PROPOSTAS PARA MELHORIA ...............................................................................73 8.1 SETOR DE CORTE ...................................................................................................74 8.2 SETOR DE APLICAÇÃO DE DECALQUE .................................................................75 9. RESULTADOS ALCANÇADOS ..................................................................................77 9.1 SETOR DE CORTE ...................................................................................................77 9.2 SETOR DE APLICAÇÃO DE DECALQUE .................................................................77 10 CONCLUSÃO .............................................................................................................80 11 11 BIBLIOGRAFIA ..........................................................................................................81 12 1 INTRODUÇÃO A produção de bens na sociedade envolve a participação do ser humano como elemento fundamental do processo de trabalho, a despeito da crescente utilização de equipamentos automatizados. Na busca pelo aumento da produtividade, grandes investimentos financeiros são aplicados em tecnologia de ponta e modernização dos processos de trabalho. Infelizmente, o bem-estar do homem não está, na maioria das vezes, incluído nesta modernização. Acaba, por vezes, sendo desgastado pela massificação da produção. A diminuição do tempo de ciclo e o aumento da cadência nas linhas de produção são frutos da busca por melhores indicadores de desempenho, o ser humano parece ter sido transformado em apenas uma peça a mais e não a principal peça do sistema. Para manter a importância do ser humano no mercado de trabalho, sem massificação e garantir seu bem estar, a ergonomia com visão ampla, colabora abrangendo atividades de planejamento e projeto, que ocorrem antes do trabalho a ser realizado, e os controles e avaliação que ocorrem durante e após o trabalho; e estuda as características do trabalho para projetar o trabalho que o operador consegue executar, preservando a sua saúde, ajustando as suas capacidades e limitações. (ITIRO IIDA, 2005) 1.1JUSTIFICATIVA Em um ambiente de extrema competição as empresas cada vez mais buscam se diferenciar da concorrência em termos de qualidade, serviço e flexibilidade. Assim, para melhorar a produtividade e o bem estar dos funcionários da empresa Germer, objeto de estudo, serão aplicados conceitos ergonômicos e de gestão da produção. O foco deste trabalho está nas atividades realizadas por trabalhadores do setor de decalque de uma indústria de porcelanas finas, que exige dos funcionários grandes deslocamentos, carregamento de grandes cargas, aliados a postos de trabalho sem condições ergonômicas apropriadas. 13 2 OBJETIVOS 2.1 OBJETIVO GERAL Implantar ferramentas ergonômicas para melhorar a produtividade e a satisfação do trabalhador. 2.2 OBJETIVOS ESPECÍFICOS Para atingir o objetivo geral, faz-se necessário atender determinados objetivos específicos: • analisar os métodos de trabalho para buscar soluções para os problemas levantados; • analisar a organização do trabalho e suas instruções visando a padronização de processos para diminuir atividades desnecessárias; • propor ações de melhorias com base em estudos sobre ergonomia; • identificar método de avaliação comparativa para a melhoria obtida; • avaliar as transformações propostas a fim de implantar as soluções viáveis. 14 3 FUNDAMENTAÇÃO TEÓRICA 3.1 A EMPRESA A Germer Porcelanas Finas S.A foi fundada em 1950 na cidade de Timbó, Santa Catarina. Em 1978, com projetos de ampliar sua participação no setor cerâmico nacional, a Germer adquiriu o controle acionário da Polovi S.A. – Indústria e Comércio situada na cidade de Campo Largo – PR. Com altos investimentos voltados nas aquisições de fornos estacionários e contínuos, que permitem queimas a 1350°, o grupo iniciou a produção de porcelanas decoradas, passando a chamar-se Germer Porcelanas Finas S.A. a partir de 1988. Hoje a empresa conta com aproximadamente 600 colaboradores diretos, a administração da empresa dedica-se em ampliar e modernizar o parque industrial (Figura 1). FIGURA 01 – PARQUE INDUSTRIAL GERMER PORCELANAS FINAS S.A. FONTE – GERMER PORCELAS FINAS SA. Os produtos Germer são comercializados em todo o território nacional com representação em todas as regiões, e ainda com grandes exportações voltadas a atender o Mercosul, Mercado Europeu, Africano e os Estados Unidos. A sua linha de produtos giram em torno de 400 itens, combinados com 60 decorações 15 diferentes, com uma produção média de 1,2 milhões de peças, material que representa um faturamento mensal de 4,3 milhões de reais aproximadamente. 3.1.1 O Processo de Manufatura de Peças em Cerâmica Antes de iniciar com a descrição do processo de produção da porcelana fazse necessário detalhar algumas considerações importantes, trazendo algumas diferenciações. A porcelana se distingue dos demais produtos cerâmicos, especialmente da faiança e do grês, pela sua transparência resistência, isenção de porosidade próxima a zero e pelo seu processo de produção, a matéria prima que a compõe basicamente é argila, quartzo, caulim e feldspato, materiais que são encontrados em minas, cuidadosamente lavados e purificados. O setor de cerâmica branca agrupa uma grande variedade de produtos, tais como louças e porcelanas (utilitárias e decorativas), sanitários e porcelana técnica, que se diferenciam, entre outros fatores, pela temperatura de queima, pela composição da massa, e o tipo de fundente. A massa é do tipo composta, constituídas de argilas plásticas de queima branca, caulins, quartzo e fundentes (feldspato, filito, rochas, feldspáticas, carbonatos). A cerâmica branca é agrupada em três principais subsetores: porcelana, grês e faiança. O grês é feito a partir de matérias-primas menos puras, podendo incluir rochas cerâmicas como granito, pegmatito e filito como fundentes, ao invés de feldspato puro. Os produtos são queimados por volta de 1250 graus e apresentam absorção de água reduzida (geralmente entre 0,5% e 3%). Os principais produtos são os artigos sanitários, também denominados de louças sanitárias, que inclui as diversas peças de lavatório e higiene. Os produtos faiança são compostos de massas semelhantes ao grês, mas usualmente podem incorporar diferentemente da composição do grês, fundentes carbonáticos, portadores dos minerais calcita e dolomita. As peças são fabricadas a temperaturas inferiores a 1250 graus e caracterizam-se pela maior porosidade (> 3%) e menor resistência do que as porcelanas e o grês. Seus produtos incluem aparelhos de jantar, aparelhos de chá, xícaras e canecas, peças decorativas etc. 16 Para melhorar o entendimento do processo, a figura 2, mostra o fluxograma de produção. FIGURA 02 – FLUXOGRAMA DE PRODUÇÃO FONTE: GERMER PORCELANAS FINAS S.A 3.1.2 Os Setores de Produção Setor de Modelagem Neste setor são produzidas todas as formas para a fabricação da porcelana, com a utilização de gesso, e materiais para acabamento. Estas formas são entregues para os setores que fabricam xícaras, pratos, peças especiais, pires, 17 travessas e colagens. Setor de Massa Este setor é responsável pelo recebimento da matéria prima que compõem a porcelana que é basicamente composta por argilas plásticas de queima branca, caulins, quartzo e fundentes (feldspato, filito, rochas, feldspáticas, carbonatos), e produz três tipos de massa: • massa líquida; • massa seca atomizada (granulada); • massa seca (tarugos). Setor de Travessas e Colagens Neste setor são produzidos os diversos tipos de travessas e colagens (travessas, bules, cafeteria, açucareiro. etc) , com a utilização da massa liquida, que é bombeada por tubulações deste o setor de massa até as mesas dos operadores. Setor de Xícaras Este setor recebe a massa seca em tarugos, que são devidamente cortados para a utilização no roller (maquina que modela a massa), já acoplado com a forma de gesso para a produção de xícaras, canecas, cinzeiros, etc. Setor Roller de Pratos A produção de pratos é realizada neste setor, com a utilização de maquinas chamada roller, que também são acoplados com as formas produzidas no setor de modelagem, após os pratos serem produzidos pelo roller, passam pelo secador de pratos para retirar toda a umidade, na sequencia seguem para o acabamento, verniz e vão para a primeira queima. Setor de Peças Especiais e Pires Os pratos e as peças especiais, que são em tamanhos maiores e que por sua vez não podem ser produzidas no roller, são fabricas a partir da massa seca em tarugos, com a utilização de tornos manuais. 18 Setor Prensa Isostática/ Travessa Neste setor as prensas produzem pratos e travessas com a utilização da massa em pó, massa que é atomizada fazendo com que se torne granulada. As peças produzidas aqui possuem pouca variação de peso, direcionada principalmente para restaurante que trabalham com alimentação por kilo. Setor de Verniz Com exceção do setor de xícaras, todas as peças produzidas chegam ao setor de verniz, que nada mais é que o esmalte da peça que passam por um banho, onde são totalmente imersas em tanques de verniz, após esse processo seguem para a queima final. Setor de Fornos Após o verniz, as peças são encaminhadas para os fornos, ali são queimadas a altas temperaturas que dão resistência e beleza a peça acabada. Setor de Classificação Todas as peças produzidas passam pelo controle de qualidade, onde são retiradas as não conformidades, as peças quebradas e os refugos. As peças que passam por essa inspeção são direcionadas para o estoque. Setor de Formação Após a liberação dos pedidos, o setor de formação separa as peças por pedido, quando se trata de pedidos onde o cliente comprou apenas peças brancas, as peças são levadas até o setor de embalagem, quando é decorado as peças são levadas para a decoradora, seguindo com o talão de serviço, que discrimina a classe da peça, e a decoração. Setor Serigrafia Composto por maquinas manuais e semi automáticas de produção de decalques, este setor abastece toda a decoradora, seguindo o planejamento do setor de planejamento e controle de produção (PCP). 19 Setor Decoradora Neste setor se encontra a parte de decoração, filete e aerografia em porcelana e a queima em mufla. No Filete as peças são postas em tornos e filetadas a com utilização de pinceis, as tintas usadas nas mais diversas cores, inclusive filetes em ouro e prata, na decoração, que é o principal objetivo deste trabalho, as peças são decoradas com o decalque produzido no setor de serigrafia, mas adiante entraremos em maiores detalhes neste processo. A aerografia é uma cabine de pintura, utilizando pistolas pneumáticas, desta forma as peças são pintadas, seguindo para a decoradora para dar acabamento manual final as peças. Após a porcelana passar por seu processo na decorada, seja ele de decoração, filete ou aerografia, as peças ficam estocadas no estaleiro, aguardando para serem queimadas, ou seja, processo no qual o decalque é fundido na peça. Setor Classificação Decorada Após a queima na mufla decorada, as peças passam por outro controle de qualidade, são inspecionadas todas as peças, num processo que exige bastante percepção do funcionário, após o controle de qualidade as peças seguem para a embalagem e expedição. Embalagem Decorada e Branca Neste setor as peças são embaladas com caixas de papelão e caixas litografadas, onde alguns modelos de caixas são de produção própria e algumas compradas prontas. 3.1.3 Delimitação do Problema O trabalho no setor começa com deslocamento de funcionários da área de corte de decalque até a decoradora, sendo um trajeto repetido diversas vezes ao dia, com um percurso de cerca de 80 metros ida e volta, causando um cansaço excessivo as funcionarias desta área ao final do dia. Após isso é feito o levantamento das peças a serem decoradas nas mesas das funcionárias, peças que se encontram no chão ao lado direito do setor, separadas pelo tipo de decoração, acima no setor são colocadas os monogramas a 20 serem decorados, que são logomarcas exclusivas, chamada de linha institucional. Abaixo no setor são colocadas peças que serão decoradas com as decorações de linha. A posição deste estoque de peças acabadas traz grandes dificuldades, principalmente na separação dos pedidos, uma vez que o setor de formação que traz estas peças não segue um critério lógico, ou seja, as peças são colocadas ali sem a definição de quanto tempo terão que esperar até serem decoradas, o efeito desta espera é significativo, pois exige espaço para a sua alocação e transporte das peças até a mesa, exigindo esforço do funcionário levantando as peças nas mesas, todo o processo descrito acima pode ser entendido através da figura 1. FIGURA 03 – LAYOUT DO SETOR DECORADA. FONTE : GERMER PORCELANAS FINAS SA. A aplicação do decalque é bastante complexa, como poder ser visto na figura 4, uma vez que a produtividade pode ser afetada pela temperatura ambiente, ou seja, nas estações mais frias do ano, as peças precisam ser aquecidas para que o decalque tenha condições de ser aplicado, diferentemente do decalque, que antes da sua aplicação precisa ser imerso em um líquido químico gelado, que se encontra sobre a mesa, portanto a funcionária após aquecer o prato em baldes de água quente, pega o decalque gelado sem proteção alguma do produto químico e aplica na peça, gerando um desconforto significativo ao trabalho. 21 FIGURA 4 – APLICAÇÃO DO DECALQUE Decalque Produto químico Aplicação do decalque FONTE: GERMER PORCELANAS FINAS SA. Após todo o manuseio, a peça já decorada é colocada em cochos de madeira, conforme a figura 5, que são carregados manualmente até o estaleiro de queima, e ficam aguardando o carregamento na mufla. FIGURA 05 – PEÇAS DECORADAS FONTE: GERMER PORCELANAS FINAS SA. As porcelanas da linha decorada são queimadas em duas temperaturas, 22 chamadas de baixo esmalte e sobre esmalte, ou seja, o trabalho de decorar a peça não segue esta divisão por temperatura, as peças são decoradas conforme são posicionados os decalques, gerando mais este estoque de peças a serem queimadas. A falta deste critério faz com que o forno mude de temperatura constantemente. Para aumentar a temperatura de sobre esmalte para baixo esmalte, são necessários passar pelo forno 10 carros vazios até atingir a temperatura, sabendo que em média são queimadas 75 peças por carro, resultando em uma perda de queima na média de 750 peças, da mesma forma quando diminui a temperatura baixo esmalte para sobre esmalte, também são perdidos 12 carros para estar no patamar de 840 graus, perdendo 900 peças em média, valor este que pode variar de acordo com o tamanho das peças, gerando também todo este carregamento de peças que muitas vezes podem ser diminuídos melhorando o trabalho. 3.2 GESTÃO ESTRATÉGICA DE PRODUÇÃO E OPERAÇÕES A estratégia de operações preocupa-se com o desenvolvimento de longo prazo dos processos e recursos e com a criação de competências para que a organização possa ter níveis sustentáveis de vantagens competitivas. As decisões tomadas como parte da estratégia de operações de uma empresa são consideradas estratégicas porque: • têm efeito abrangente e por isso são significativas na parte da organização à qual a estratégia se refere; • definem a posição da organização relativamente a seu ambiente; • aproximam a organização de seus objetivos de longo prazo. A gestão estratégica de operações baseia-se na atuação da gestão de operações tendo sempre atenção com os impactos estratégicos das decisões tomadas. Por isso, é necessário definir bem os objetivos a perseguir, isso porque há situações em que gestor deve optar por renunciar a níveis de desempenho superiores em alguns critérios para favorecer outros. (CORRÊA, 2004) 23 3.2.1 Medidas e Avaliação de Desempenho Para qualquer organização que deseja ser bem sucedida em longo prazo, a contribuição de sua função produção é vital. São definidos então cinco objetivos de desempenho básicos que podem direcionar o gerente de produção na busca de vantagens competitivas. (SLACK et al, 2009) QUALIDADE – Significa fazer certo as coisas. Seja numa empresa de bens ou de serviços é necessário obter a satisfação do cliente atuando sem erros em todos os aspectos que poderão ser julgados pelo cliente de acordo com a natureza do negócio (conformidade, bom atendimento, higiene, etc.) RAPIDEZ – Significa fazer as coisas com velocidade. Atender os clientes no menor tempo possível. CONFIABILIDADE – Significa cumprir os compromissos assumidos. As coisas devem ser feitas em tempo, ou seja, uma entrega deve ser estimada dentro das condições da empresa, comunicar ao cliente e cumprir o prazo estabelecido. Da mesma forma qualquer vantagem ou promoção oferecida deve ser rigorosamente cumprida. FLEXIBILIDADE – Significa estar preparado para mudar o que faz. Isto é, estar em condições de mudar ou de adaptar as atividades de produção para enfrentar circunstâncias inesperadas (um consumidor mudando de idéia ou talvez, consumidores além do esperado exigindo seus serviços) ou porque os consumidores exigem tratamento exclusivo, de maneira que a variedade dos bens e serviços produzidos precisa ser ampla o suficiente para satisfazer a todos eles. CUSTO – Significa fazer as coisas o mais barato possível, isto é, produzir bens e serviços a custo que possibilite fixar preços apropriados ao mercado e ainda permitir retorno para a organização. Todos esses objetivos de desempenho têm efeitos externos e internos. Os efeitos internos de alta qualidade, rapidez, confiabilidade e flexibilidade têm, geralmente, como objetivo reduzir os custos de produção. 24 As organizações buscam satisfazer seus clientes de forma mais eficiente e eficaz que seu concorrente, para CORRÊA, (2008), podemos descrever estes dois termos como sendo: • eficácia refere-se a necessidade dos clientes e outros grupos interessados na organização; • eficiência pode ser definida como a medida de como os recursos da organização estão sendo utilizados, de forma a determinar o nível de satisfação dos clientes e outros grupos de interesse. Não basta para o gerente de operações identificar e priorizar os objetivos de desempenho é necessário estabelecer os padrões a serem alcançados e planejar as ações necessárias para atingi-los. Ao se colocar em prática as ações planejadas é imprescindível realizar um controle periódico para verificar se o desempenho está alcançando o padrão desejado. Esse controle ou monitoração do desempenho é realizado através das medições. Medida de desempenho é o processo de quantificar a ação, no qual medida significa o processo de quantificação, e o desempenho da produção é presumido como derivado de ações tomadas por sua administração. O desempenho aqui é definido como o grau em que a produção preenche os cinco objetivos de desempenho em qualquer momento, de modo a satisfazer seus consumidores. (SLACK et al, 2009) 3.2.2 Índices de Desempenho Os índices de desempenho são indicadores calculados a partir das medições efetuadas, e podem ser determinados de acordo com os objetivos de cada empresa. Vários são os indicadores calculados pelas empresas, porém indicador de produtividade é imprescindível em qualquer operação. Um dos principais objetivos de um gerente de operações é alcançar a máxima produtividade, ou seja, a utilização mais produtiva dos recursos de uma organização. O índice de produtividade é determinado pela relação entre o output gerado (a 25 quantidade de bens produzidos e/ ou serviços oferecidos) e os inputs utilizados (mão-de-obra, materiais, etc.) na produção e é expresso como a razão entre o input e o output, como pode ser visto na figura 6. FIGURA 06 - REPRESENTAÇÃO DE UM SISTEMA DE TRANSFORMAÇÃO PROCESSO INPUTS OUTPUTS Transformação dos Inputs em Outputs .M. obra Bens e Serviços .Materiais FONTE: ADMINISTRAÇÃO DE PRODUÇÃO E OPERAÇÕES, CORRÊA, 2008. A produtividade, portanto, será obtida dividindo-se a quantidade ou o custo dos bens e serviços pela quantidade ou o custo dos recursos utilizados na produção. Dessa forma, a produtividade pode ser medida por apenas um recurso de entrada, por uma combinação de todos os recursos utilizados. O fator de entrada individual mais utilizado para medição da produtividade é a mão-de-obra que geralmente é representada das seguintes formas: Número de funcionários A produtividade é determinada dividindo-se a quantidade ou o custo dos bens e serviços obtidos (output) pelo número de funcionários utilizados. Exemplo: Uma empresa trabalhando com 50 funcionários produz 1000 unidades por dia de um determinado produto. A produtividade diária será: P= Output Input = 1000 unidades = 20 unidades/ funcionário 50 funcionários homem.hora (Hh) A produtividade é determinada dividindo-se a quantidade ou o custo dos bens e serviços obtidos (output) pela quantidade de Homens. Horas trabalhados. 26 Exemplo: Uma empresa trabalhando com 50 funcionários, em um turno de 8 horas por dia, produz 1000 unidades diariamente. A produtividade será: P= Output Input = 1000 unidades = 1000 unidades = 2,5 unidades/ Hh (50 x 8) Homens.horas 400 Hh Custo da mão-de-obra A produtividade é determinada dividindo-se a quantidade ou o custo dos bens e serviços obtidos (output) pelo custo da mão-de-obra. Exemplo: Uma empresa trabalhando com 50 funcionários, em um turno de 8 horas por dia, a um custo médio de R$ 5 por cada hora/ homem, produz 1000 unidades diariamente. A produtividade será: P = Output = Input 1000 unidades = 1000 unidades = 0,5 R$5 x 8 x 50 unidades/ R$ R$ 2000 A produtividade total é determinada dividindo-se a quantidade ou o custo dos bens e serviços obtidos (output) pelo custo de todos os recursos de entrada. É a relação entre a saída gerada e a soma de todos os fatores de entrada. Assim reflete o impacto conjunto de todos os fatores de entrada na produção da saída. Produtividade = Output Input (saída gerada) (recursos consumidos) 3.3 ARRANJO FÍSICO Arranjo físico é a disposição das instalações, máquinas, equipamentos e pessoal de produção, afetando diretamente a quantidade de material em processo, a 27 produtividade das pessoas, o tempo de manufatura, o custo de produção. (SLACK et al. 2009) O principal objetivo para uma mudança no arranjo físico, está em melhorar a estratégia competitiva da operação, a decisão de arranjo físico é capaz de afetar a eficiência e eficácia das operações. Um bom projeto de arranjo físico pode se basear em eliminar atividades que não agreguem valor, assim como enfatizar atividades que: • minimizem custos de manuseio e movimentação interna de materiais; • utilize de forma eficiente o espaço interno; • apóiem o uso eficiente da mão-de-obra, evitando que esta se movimente desnecessariamente; • facilite a comunicação entre as pessoas envolvidas no processo; • reduza tempo de ciclo dentro das operações; • facilite a entrada, saída e movimentação do fluxo de pessoas e materiais; facilite acesso visual ás operações. (CORRÊA, 2008) O projeto do arranjo físico é uma das etapas críticas do processo de planejamento de uma facilidade produtiva. O arranjo físico define o relacionamento físico entre as diversas atividades e determina a maneira segundo a qual os recursos transformados (materiais, informação e clientes) fluem através da operação. A mudança da localização de um kanban ou até de ferramentas, altera os custos e a eficácia da operação. Além disso, mudar um arranjo físico costuma ser caro e demorado, muitas vezes atrapalhando o processo produtivo. Se esta mudança for feita de forma errada terá consideráveis conseqüências de longo prazo. (SLACK et al. 2009) Quando o projeto do arranjo físico estiver sendo desenvolvido, também se deve estudar e analisar o sistema de movimentação de materiais, porque esse pode restringir muito a disposição dos recursos produtivos. Os tipos de arranjos físicos podem ser aplicados a diversos tipos de negócios, visto que eles levam em consideração os processos da unidade, para otimizar o 28 fluxo no sentido de minimizar os custos e aumentar a eficácia da empresa como um todo. A seguir, serão apresentados alguns aspectos gerais dos tipos de arranjos físicos mais comuns podendo ser por processo ou funcional, produto ou linear, posicional ou fixo e celular ou grupo, as nomenclaturas variam muito de autor para autor. Um arranjo físico por processo é aquele usado quando os fluxos que passam pelos setores são muito variados e ocorrem intermitentemente. (CORRÊA (2008) No arranjo físico por produto os recursos são agrupados em função do produto (seqüência de operações), com fluxo rígido e variedade mínima, por exemplo, linha de produção de automóveis. (SLACK et al. 2009) Arranjos posicionais caracterizam-se pelo material ou pessoa relacionados a operação ficar estacionário, são os recursos que se deslocam até eles, como por exemplo os restaurantes e estaleiros. (CORRÊIA, 2008) Celular ou grupo: os materiais processados são agrupados por similaridade, o fluxo mais rígido, variedade reduzida, por exemplo, preparações (assoalhos, laterais, portas). (SLACK et al. 2009) 3.4 PROJETO DO TRABALHO A forma de gestão dos recursos humanos tem impacto direto sobre a eficácia de suas funções operacionais. É importante conhecer as relações entre os trabalhadores, as tecnologias por eles utilizadas e os métodos de trabalho. O projeto do trabalho irá definir a forma com que as pessoas irão agir em relação ao trabalho, irá mostrar o que a empresa precisa delas e como elas irão contribuir para isso. Define suas atividades em relação aos seus colegas de trabalho e canaliza o fluxo de comunicação. É através do projeto do trabalho que será definida a cultura da instituição. Portanto para criar um projeto do trabalho é necessário analisar uma série de elementos que em conjunto irão definir o trabalho das pessoas na produção de 29 um bem ou serviço. Podemos listar, segundo SLACK et al. (2009), os seguintes elementos: • definir qual tarefa será alocada a cada tipo de pessoa; • a seqüência das tarefas a serem realizadas, uma vez padronizadas irão minimizar os erros no processo; • onde o trabalho será alocado dentro da operação; • quem mais estará envolvido com o trabalho; • definir como devem ser as instalações e os equipamentos utilizados no trabalho; • quais as condições ambientais s trabalhadores serão submetidos; • qual o qual de autonomia haverá no trabalho; • que habilidades precisarão ser desenvolvidas no pessoal. 3.4.1 Método de Trabalho O método de trabalho irá definir como um trabalho será realizado. Em qualquer operação os métodos de trabalho terão impacto direto sobre o desempenho e a segurança. Além dos conhecimentos de ergonomia algumas ferramentas de análise ajudarão na definição do melhor método. Em uma abordagem estratégica o melhor método é a aquele que compatibilize os trade-offs, entre os critérios de desempenho, privilegiando aqueles priorizados pela análise estratégica. Em vários pontos do gerenciamento de processos, a equipe de melhoria terá que tomar decisões quanto a escolha de processos críticos, implementação de soluções, classificando-os em ordem de prioridades. A matriz de decisão permite escolher quais as melhores soluções para cada problema e conseqüentemente, para as respectivas causas deste problema. Para escolher as soluções que melhor possam resolver o problema, há a necessidade de se definirem variáveis como tempo, custo, facilidade de 30 implementação. Estas variáveis terão seus respectivos pesos a partir do grau de importância. As notas atribuídas a cada solução serão entre 5 pontos e 10 pontos representando o quanto cada variável influi em cada solução: • Impacto peso = 5. Quanto maior a nota, maior será o impacto da solução; • facilidade Implementação peso = 4. Quanto maior a nota, maior facilidade de implementação da solução; • custo para implementação peso = 3. Quanto maior a nota, menor o custo gerado para implementação da solução; • tempo de implementação : Peso = 2. Quanto maior a nota, menor será o tempo para implementação da solução. Após serem definidas as notas, as mesmas serão multiplicadas pelos pesos das variáveis em análise e somados os valores gerando um total de pontos. Os totais das soluções serão somados gerando um total final. 3.4.2 Fatores de Organização do Trabalho Conforme descreve COUTO (2002), para qualquer atividade, organiza-se o trabalho com 1T e 7M: Tecnologia, Máquinas, Manutenção, Matéria prima, Material, Método, Meio ambiente e Mão de obra. Quando detecta falha em algum destes itens, ocorrem problemas importantes para o resultado operacional, pode ocorrer sobrecarga sobre o operador, conseqüentemente obtém um problema de natureza ergonômica que não existiria caso a organização do trabalho estivesse correta. Possuir este entendimento da representação da organização é de suma importância, pois com enorme freqüência nos tempos atuais, as organizações vêm adotando objetivos desafiadores de forma pouco racional, sem considerar as condições para que eles sejam atingidos. Devido ao aumento de competitividade, as empresas sofrem basicamente com os problemas: dificuldades de competir em mercados globalizados, atendimento de pedidos não planejados, confiabilidade e pontualidade das entregas, 31 diversificação dos produtos, aumento da eficiência de cada operário. A forma de resolver tais tensões é naturalmente recorrendo aos bons preceitos das técnicas administrativas, e não a sobrecarga sobre os trabalhadores. Ao se estabelecer objetivos, deve-se privilegiar a racionalidade: avaliar a real condição de se conseguir o objetivo, fazer um adequado planejamento do trabalho considerando: tecnologia adequada, com mínimo de sobrecarga, maquinário adequado, manutenção adequada das máquinas e das condições de trabalho, matéria prima e materiais a serem manuseados, método correto e mão-de-obra suficiente e qualificada. A organização do trabalho parte da conscientização dos gestores, também é muito importante o envolvimento dos trabalhadores nas reuniões de análise das disfunções, de forma que os mesmos possam manifestar os pequenos problemas operacionais e de organização do trabalho que causam grande sobrecarga COUTO (2002). De acordo com SLACK (1993) existem algumas formas de atender a competitividade sem causar desgaste físico do funcionário. Na questão de tempo de processo, a idéia é fundamental e genérica é evitar o simples aumento da velocidade da esteira, mas procurar eliminar os tempos que não agregam valor ao produto. Atuar também sobre métodos, simplificando a tomada de decisões, adotando princípios da engenharia de métodos de posicionamento próximo de operações seqüenciais, melhorando a confiabilidade interna de equipamentos, trabalhando para evitar a falta de material junto ao trabalhador. 3.5 PROJETO ERGONÔMICO DO TRABALHO A ergonomia é uma ciência voltada para resolver problemas humanos, aplicada ao projeto de equipamento, máquinas, sistemas, tarefas, postura, seqüencia de atividades, meio ambiente com intenção de facilitar a execução do trabalho dentro de normas de segurança, proporcionando ao executor melhores condições de saúde, conforto e conseqüentemente melhores rendimento e eficiência do trabalho. 32 O termo ergonomia é derivado das palavras gregas ergon (trabalho) e nomos (regras). Nos Estados Unidos, usa-se também, como sinônimo, human factors (fatores humanos). 3.5.1 Postura e Movimento A postura é o estudo do posicionamento relativo do corpo, como cabeça, tronco e membros, no espaço. Assume papel fundamental, não só no trabalho, mas também na vida cotidiana, uma vez que são acionados vários músculos para realização de uma postura ou de movimentos. Os músculos fornecem a força necessária para o corpo realizar um movimento, ou manter uma postura. As articulações permitem o deslocamento de partes do corpo em relação às outras, assim diz DUL & WEERDMEESTER (2004), pois a postura é determinada pela tarefa. A elaboração de um procedimento é mostrada a seguir na figura 7, que permite selecionar a postura básica: FIGURA 07 - ROTEIRO PARA SELECIONAR A POSTURA FONTE: DUL E WEERDMEESTER, ERGONOMIA PRÁTICA, 2004. No total o corpo assume três posturas básicas: deitado, sentada e em pé. IIDA (2005) mostra que cada uma destas posturas envolve-se esforços musculares para que a posição possa ser mantida, e são distribuídas conforme a tabela 1. 33 TABELA 1 - PARTES DO CORPO RELACIONANDO COM ESFORÇOS MUSCULARES. PARTE DO CORPO % DE PESO TOTAL Cabeça Tronco Membros superiores 6 a 8% 40 a 46% Membros inferiores 11 a 14% 33 a 40% FONTE: ITIRO IIDA, ERGONOMIA PROJETO E PRODUÇÃO, 2005. As diferenças entre o tipo físico e o sexo são as razões para justificar a variação. ITIRO IIDA (2005) apresenta uma relação de dores no corpo, provocadas por posturas inadequadas: (ver tabela 2) TABELA 2 – LOCALIZAÇÃO DAS DORES NO CORPO PROVOCADAS POR POSTURAS INADEQUADAS. POSTURAS INADEQUADAS Em pé RISCOS E DORES Pés e pernas (varizes) Sentado sem encosto Músculos extensores do dorso Assento muito alto Parte inferior das pernas, joelhos e pés Assento muito baixo Dorso e pescoço Braços esticados Ombros e braços Pegas inadequadas em ferramentas Antebraço Rotações do corpo Coluna vertebral FONTE: ITIRO IIDA, ERGONOMIA PROJETO E PRODUÇÃO, 2005. 34 Existe para cada tipo de tarefa posturas que podem ser consideradas adequadas, embora ocorra em alguns casos que os projetos encontram-se inadequados nos postos de trabalho obrigando o trabalhador a exercer uma postura errada. 3.5.2 Trabalho Sentado A postura sentada ocorre em longo período não somente em escritório, mas nas fábricas onde se encontram as linhas de montagem. Embora a posição sentada exerça certa vantagem sobre a postura ereta, fazendo com que o corpo fique melhor apoiado em diversas superfícies e seja menos cansativo, as atividades que exigem maiores forças ou grandes movimentos do corpo são melhores se executadas em pé. É importante ajustar a altura do assento e a posição do encosto existem muitas cadeiras que permitem regular a altura do assento e ajustar a posição do encosto, estes assentos devem possuir algumas características, como a altura do assento deve ser regulável em movimentos contínuos e suaves, e não por degraus, sendo considerado boa quando a coxa estives bem apoiada no acento, sem esmagamento da sua parte inferior, e os pés apoiados do chão, o encosto da cadeira deve proporcionar apoio para a região lombar, deve-se deixar um vão livre de 10 a 20 cm entre o acento e o encosto. O encosto deve ter uma altura de 30 cm, sendo a altura total de 40 a 50 cm acima do acento. A parte inferior do encosto deve ser convexa, para acompanhar a curvatura das nádegas. A cadeira pode ser giratória, para facilitar o movimento e reduzir a necessidade de torcer o tronco. (DUL & WEERDMEESTER,2004) É importante que se entregue um manual de instruções para o usuário que estiver trabalhando sob uma cadeira com muitos ajustes, pois uma cadeira com tantos permite que o usuário faça ajuste incorreto, isso em vez de ajudar, acaba atrapalhando. A figura 8 mostra uma cadeira para trabalho de digitação. A cadeira possui rodinhas, as alturas do assento e do encosto são reguláveis e pode girar em torno do eixo. (DUL & WEERDMEESTER, 2004) 35 A FIGURA 08 – CADEIRA ERGONÔMICA FONTE: DUL E WEERDMEESTER, ERGONOMIA PRÁTICA, 2004. 3.5.3 Trabalho em Pé A posição em pé é usada quando se precisam aplicar grandes forças ou no caso de deslocamentos freqüentes do local do trabalho. Não é recomendado passar o dia inteiro nesta mesma posição, isso provoca fadiga nas costas e pernas. Deve ser intercalada com outras atividades a atividade que exige ficar de pé por muito tempo, intercalando com a posição sentada ou andando. Para DUL & WEERDMEESTER (2004), a altura da superfície do trabalho depende do tipo de tarefa, dimensões corporais e das preferências individuais. A altura da bancada deve ser ajustável, quando usada para diversas pessoas, para acompanhar as diferenças individuais, sendo de 25 cm a faixa de ajuste. No caso da pessoa trabalhar com peças de diversas alturas, a bancada deve ser ajustada. Um espaço suficiente deve se mantido livre sob a bancada, para acomodar as pernas e os pés, figura 9. Isso impede que a pessoa curve o tronco até chegar à sua área de trabalho. É necessário evitar alcances excessivos com os braços, para frente e para os lados, para evitar a inclinação e rotação do corpo. Então as ferramentas, peças e controles de uso mais freqüente devem situar-se em frente e perto do corpo. 36 FIGURA09 - ESPAÇO MÍNIMO PARA AS PERNAS E PÉS FONTE: DUL E WEERDMEESTER, ERGONOMIA PRÁTICA, 2004. 3.5.4 Movimentos Certas tarefas exigem movimento do corpo, exercendo força, podendo exigir muita energia e provocar sobrecarga nos músculo. 3.5.4.1 Levantamento de carga Embora com toda a tecnologia da automatização, ainda sim é necessário executar levantamento manual. Muitos trabalhadores envolvendo levantamento de carga não satisfazem aos requisitos ergonômicos, acarreta muitas vezes em dores nas costas. O processo produtivo, a organização do trabalho, o posto de trabalho, o tipo de carga, e o método de trabalho são os principais aspectos a serem determinados para resolver esses problemas. É necessário restringir o número de tarefas que envolvem a carga manual, projetando os sistemas de produção para uso dos equipamentos mecânicos a fim de aliviar o trabalho manual de levantamento de cargas, porém pode ocorrer do processo mais demorado com máquinas, equipamentos e manutenções de difícil acesso e pode também ocorrer outros problemas como ruído, vibrações. Caso não seja possível o levantamento manual de carga pesadas, estas devem ser intercaladas com atividades leves. Deve se evitar 37 que o ritmo de trabalho se tratando de cargas pesadas, seja determinado pela máquina, por cada operador tem um ritmo diferente de trabalho. Para levantamento de cargas de até 23 Kg, é necessário criar condições favoráveis para esta tarefa: • manter a carga próximo ao corpo (distância da projeção horizontal entre a mão e o tornozelo com cerca de 25 cm; • a carga deve ser depositada sobre uma superfície de 75 cm antes de ser suspendida; • o deslocamento não exceder 25 cm; • deve ser possível segurar a carga com as duas mãos; • a carga deve ter alças ou furos laterais para encaixe dos dedos (figura 10); FIGURA 10 CAIXA COM ALÇAS FONTE: DUL E WEERDMEESTER, ERGONOMIA PRÁTICA, 2004. • o tronco não deve ficar torcido durante o levantamento; • a freqüência do levantamento não pode ser superior a 1 por minuto, possibilitar a escolha da postura para o levantamento. (DUL & WEERDMEESTER, 2004) Algumas técnicas são utilizadas, o levantamento de peso deve ser feito com o dorso na vertical, flexionando as pernas e mantendo a carga o mais próximo possível do corpo, deve ser feito com o dorso na vertical, flexionando as pernas e 38 mantendo a carga o mais próximo possível do corpo, como mostra a figura 13, ainda no levantamento de peso, é melhor depositar a carga à frente ou girar o corpo com o movimento dos pés como mostrado na figura 11. FIGURA 11 - O LEVANTAMENTO DE PESO FONTE: DUL E WEERDMEESTER, ERGONOMIA PRÁTICA, 2004. 3.5.4.2 Alcance dos movimentos A área de alcance é adotada para evitar que o indivíduo percorra grandes distâncias, pois percorrer grandes distâncias é muito cansativo e o tempo gasto para percorrer pode ocasionar gargalos na produção, por outro lado, até mesmo as pequenas distâncias podem levar a fadiga se repetidas diversas vezes ao dia, a técnica mais simples de realizar medições para registro e estudo dos movimentos é fixar uma folha de papel sobre o plano e fazer riscos sobre a mesa com um giz. Existem três tipos de planos em que os movimentos são realizados. Um plano bem definido é na vertical, que divide o homem em duas partes simétricas, á direita e a esquerda, e se chama plano sagital de simetria, e todos os planos paralelos a ele são chamados de plano sagital. Os planos verticais perpendiculares aos planos sagitais chamam-se planos frontais. Os que ficam na frente são os frontais anteriores e os que ficam às costas são os frontais posteriores. Os planos horizontais, paralelos ao piso, são chamados de planos transversais, figura 12. O alcance da mão pode ser registrado nesses três planos e, se os mesmos forem conjugados entre si, fornecem o traçado de um volume de alcance. (ITIRO IIDA, 2005) 39 FIGURA 12 - PLANOS PARA REGISTRO DOS MOVIMENTOS CORPORAIS FONTE: ITIRO IIDA, ERGONOMIA PROJETO E PRODUÇÃO, 2005. A figura 13 mostra as zonas de alcances máximos e preferenciais para a posição sentada e apresenta registro de planos transversal e sagital, para um indivíduo sentado. (ITIRO IIDA, 2005) FIGURA 13 - ZONAS DE ALCANCES FONTE: ITIRO IIDA, ERGONOMIA PROJETO E PRODUÇÃO, 2005. 40 Os alcances máximos da mão, figura 14, podem ser determinados traçando, para diferentes distâncias e postura do corpo, e apresenta registro de planos frontal e sagital, para um indivíduo em pé. Estes registros podem apresentar dois tipos de alcance, uma para a zona preferencial, que pode ser realizado mais facilmente, apenas com movimento dos braços e sem muito gasto energético e outra para o alcance máximo, que envolve movimentos do tronco e ombros. (ITIRO IIDA, 2005) FIGURA 14 – ALCANCE MÁXIMO DAS MÃOS Distância X Distância X+Y FONTE: ITIRO IIDA, ERGONOMIA PROJETO E PRODUÇÃO, 2005. É importante que se faça o registro dos movimentos, delimitando o espaço onde será colocados os objetos, os controles peças para montagem que exigem manipulação freqüente, deve ser colocado na zona preferencial, enquanto que aqueles de movimentação não tão constante devem ser colocados na zona de alcance máximo, para isso é importante que se faça o registro dos movimentos. 3.5.5 Otimizando a Eficiência do Trabalho Os esforços estáticos possíveis de evitar devem ser reduzidos a menos de 15% do máximo e a 10% para esforços de longa duração de acordo com WELY (1970) o esforço dinâmico de natureza respectiva não deve exceder 30% do 41 máximo, embora possa ser de até 50% se o esforço não se prolongar por mais de 5 minutos. Existem algumas regras para facilitar a otimização e eficiência do trabalho: • evitar qualquer postura curvada ou não-natural do corpo; • evitar a manutenção dos braços estendidos para frente ou para os lados; • procurar, na medida do possível, sempre trabalhar sentado. • o movimento dos braços deve ser em sentidos opostos cada um, ou em direção simétrica; a área de trabalho deve ser de tal forma que esteja na melhor • distância visual do operador; pegas, alavancas, ferramentas e materiais de trabalho devem • estar organizados de tal forma que os movimentos mais freqüentes sejam feitos com os cotovelos dobrados e próximos do corpo; • o trabalho manual pode ser facilitado com o uso de apoio para os cotovelos, os antebraços e as mãos. 3.6 ANÁLISE ERGONÔMICA DO TRABALHO (AET) A análise ergonômica do trabalho tem por objetivo a análise das exigências de condições reais da tarefa e análise das funções efetivamente utilizadas pelos trabalhadores para realizar sua tarefa. (LAVILLE, 1997) A AET procura quantificar a carga de trabalho de um indivíduo em uma determinada situação ocupacional. Três elementos caracterizam ou determinam a carga de trabalho: a tarefa ou missão a ser cumprida; as condições de execução da tarefa (técnicas, econômicas, sociais, organizacionais e ambientais), e as características do homem que interferem na sua atividade. (GONTIJO et al, 1993) Analisando-se o esquema conforme proposto na figura 15, pode-se observar que a metodologia está estruturada em três grandes etapas. 42 FIGURA 15 – ESQUEMA DA SITUAÇÃO DE TRABALHO FONTE – FIALHO E SANTOS, MANUAL DA ANÁLISE ERGONÔMICA DO TRABALHO, 1995. A primeira consiste numa análise das referências bibliográfica sobre o homem em atividade de trabalho. A segunda etapa consiste na análise ergonômica do trabalho. É constituída de três fases: análise da demanda, análise da tarefa e análise das atividades. A terceira etapa consiste na síntese ergonômica do trabalho. Esta etapa é dividida em duas fases: o estabelecimento do diagnóstico da situação de trabalho e a elaboração do caderno de encargos de recomendações ergonômicas. (FIALHO e SANTOS, 1995) 43 3.6.1 Análise da Demanda A análise da demanda consiste essencialmente, em situar o grupo que recorre à ergonomia (diretoria de uma empresa, departamento de pessoal, departamento de métodos, sindicato operário, grupo de consumidores, etc.) e em conhecer os objetivos, a fim de exprimir essa demanda em termos ergonômicos. (LAVILLE, 1977) A demanda pode ter origem nos diversos atores sociais da empresa, direta ou indiretamente envolvidos pelos problemas ergonômicos existentes na situação de trabalho a ser analisada. Pode-se distinguir três grandes grupos de demandas de intervenção ergonômica: (FIALHO E SANTOS, 1995) • as demandas formuladas com o objetivo de buscar recomendações ergonômicas para implantação de um novo sistema de produção; • as demandas formuladas com o objetivo de resolver disfunções do sistema disfunção já implantado, relativas ao comportamento do homem, da máquina, ou ainda, da organização, que se traduzem em problemas ergonômicos; • as demandas formuladas com o objetivo de identificar as novas introduzidas pela implantação de uma nova tecnologia e / ou pela introdução de novos modos operacionais. condicionantes de produção, numa determinada situação de trabalho. É na análise da demanda que se analisa a representatividade do autor da demanda, a origem da mesma (real, a demanda formal), os problemas (aparentes e fundamentais), as perspectivas de ação, os meios disponíveis. Um erro na análise da demanda pode levar a um resultado medíocre, nulo ou mesmo negativo. (WISNER, 1987) 3.6.1.1 Objeto da demanda Os problemas que formam o objeto da demanda são, em geral, apenas uma parte dos problemas ergonômicos que se apresentam numa situação real de trabalho. O responsável pelo estudo deverá saber, que de um lado, as condições de 44 trabalho são sempre vivenciadas de uma forma global, fazendo com que certos problemas possam mascarar outros, talvez mais importante e que, de outro lado, a demanda deverá, assim mesmo ser considerada na sua forma original. (FIALHO e SANTOS, 1995) Os elementos que contribuem na análise da demanda, às vezes de uma forma determinante, não são necessariamente explícitos, no objeto da demanda. As situações gerais, relativas a segurança, as novas tecnologias, a organização do trabalho, etc. que aparecem dentro da realidade social, apresentam uma demanda de estudo não organizada. Nestes casos, deve-se procurar explicitar a demanda. (FIALHO e SANTOS, 1995) É freqüente que um problema ergonômico, tendo sido identificado, seja mau percebido, tanto na identificação de suas causas como de suas consequências. Assim, a demanda formulada não traduz toda complexidade da situação, mas apenas alguns aspectos que parecem ser os mais importantes. (FIALHO e SANTOS, 1995) Às vezes, atrás de toda demanda explícita, existe uma demanda implícita um dos aspectos mais importantes na análise da demanda é a explicitação dos diversos fatores que condicionam as atividades de trabalho, na situação a ser analisada. Esta explicitação é realizada através do confronte de diferentes pontos de vista, a respeito dos problemas formulados pela demanda explícita. (FIALHO e SANTOS, 1995) O campo coberto pela demanda pode ser extremamente amplo ou extremamente restrito. Em alguns casos, a demanda pode assumir uma tal dimensão, que o analista pode ser levado a limitar sua intervenção. Esta delimitação deverá ser feita em função de vários fatores, como por exemplo: • tempo que o analista tem para fazer o estudo; • a compatibilidade entre os problemas apresentados e o campo proposto para o estudo. 3.6.1.2 As fontes e os meios de informação sobre a demanda Os desenvolvimentos precedentes mostram que o analista não pode ser passivo frente a uma demanda que lhe é apresentada. A análise da demanda é 45 parte integrante AET, ao analista, cabe conduzir esta análise. A questão das fontes e dos meios é, nessas condições determinante da qualidade da análise. (FIALHO e SANTOS, 1995) De uma maneira geral, podemos considerar que a análise ergonômica da demanda comporta passagens obrigatórias, isto é, a necessidade de contato com diversos atores sociais e diversos serviços da empresa. (FIALHO e SANTOS, 1995) Além do solicitante, que formula a demanda, com o qual um aprofundamento será necessário, a consulta aos diversos atores sociais (pessoal de nível operacional, pessoal de nível gerencial e pessoal de nível estratégico), envolvidos pelo estudo, é indispensável. Esta consulta terá os seguintes objetivos: • saber o que eles pensam da demanda formulada, de seu objeto e das finalidades estabelecidas; • saber como os problemas, que fazem o objeto da demanda, estão situados, segundo seu ponto de vista, em relação ao conjunto dos problemas colocados pela situação de trabalho; • explicar o que somos, o que podemos fazer e como pensamos fazer.(FIALHO e SANTOS, 1995) Em particular, o analista deverá esclarecer a todos os envolvidos quanto aos objetivos do estudo e as exigências da consulta a todos os participantes. Deverá, ainda, confirmar as exigências de difusão das informações, em todos os estágios do estudo. Este esclarecimento, desde o início da análise, vai condicionar não somente a eficiência da ação ergonômica, mas, sobretudo, as possibilidades de acesso a todos os recintos do local de trabalho. (FIALHO e SANTOS, 1995) 3.6.1.3 Visita à situação de trabalho Quando uma demanda é formulada, o analista deverá ir ao local para tomar conhecimento da situação de trabalho a ser analisada. Esta visita tem algumas características: • é o primeiro contato com os trabalhadores envolvidos pela demanda. Este contato pode ser determinante das possibilidades posteriores do estudo ser conduzido em boas condições; 46 • é importante que os trabalhadores sejam informados o mais claramente possível a respeito do estudo; • ela permite situar os postos de trabalho dentro do conjunto de uma unidade técnica e organizacional. E importante, por exemplo, saber se a demanda diz respeito a um posto em via de desaparecimento ou não ou se estamos tratando de um problema generalizado a um conjunto de postos ou limitado a um posto particular, etc.; • ela permite, a grosso modo, verificar a importância do problema formulado, mas sobretudo, constatar a existência de outros problemas e estabelecer, ao menos a título de hipótese, uma certa hierarquia. (FIALHO e SANTOS, 1995) 3.6.1.4 Encaminhamento da intervenção ergonômica O encaminhamento de uma intervenção ergonômica baseia-se, sobretudo, na representação da realidade, elaborada pelo analista, a partir da análise da demanda. A primeira conseqüência da análise da demanda é a aceitação ou a recusa da realização do estudo. Se a resposta for positiva, o analista deverá, igualmente, encaminhar a formulação de um contrato de intervenção, notadamente sob a forma de resultados esperados. É preciso, neste caso, tomar cuidado para precisar bem os limites destes resultados, tendo em vista os seguintes aspectos: • limites dos conhecimentos: não é raro, nas empresas, pensar que os problemas formulados possam ser resolvidos facilmente; • meios disponíveis: da mesma forma, neste campo, a importância dos meios necessários, notadamente financeiros, para melhorar uma situação de trabalho, é geralmente subestimada; • condições nas quais o estudo será desenvolvido: os limites introduzidos por estas condições devem ser claramente assinalados (prazos, possibilidades de acesso, meios materiais para a realização do estudo, etc.). (FIALHO e SANTOS, 1995) Por outro lado, o analista deverá precisar que, muitas vezes, é necessário reformular a demanda do ponto de vista do homem em atividade, mostrando que se 47 trata de um ponto de vista limitado. De uma maneira geral devem-se considerar os seguintes aspectos para o encaminhamento da intervenção: • a complexidade dos problemas formulados pela demanda; • os meios disponíveis para a realização do estudo; • as possibilidades de acesso às diversas fontes de informação; • a participação das pessoas envolvidas e particularmente dos trabalhadores que ocupam o(s) posto(s) a serem analisados; • os prazos fixados pelo solicitante; • os resultados esperados. (FIALHO e SANTOS, 1995) 3.6.2 Analise da Tarefa A tarefa é um objetivo a ser atingido e sua análise coincide com a análise das condições dentro das quais o trabalhador desenvolve suas atividades de trabalho. Para analisá-la, é conveniente distinguir-se três fases distintas: A primeira é a delimitação do sistema homem-tarefa a ser analisado. Delimitando o sistema, procede-se a uma descrição de todos os elementos que compõem o sistema, isto é, a uma identificação dos componentes que condicionam as exigências do trabalho e por final procede-se a uma avaliação destas exigências. (FIALHO e SANTOS, 1995) A primeira etapa do projeto de um posto de trabalho é fazer uma análise detalhada da tarefa. Esta pode ser definida como sendo um conjunto de ações humanas que torna possível um sistema atingir o seu objetivo. (ITIRO IIDA, 2005) A ergonomia contribui para melhorar a eficiência, a confiabilidade e a qualidade das operações industriais. Isso pode ser feito basicamente por três vias: aperfeiçoamento do sistema homem-máquina-ambiente, organização do trabalho e melhoria das condições de trabalho. O aperfeiçoamento do sistema homem-máquina-ambiente pode ocorrer tanto na fase de projeto das máquinas, equipamentos e postos de trabalho, como na introdução de modificações em sistemas já existentes, adaptando-os as capacidades e limitações do organismo humano. ( ITIRO IIDA, 2005) A análise da tarefa realiza-se em três níveis. O primeiro, chamado de descrição da tarefa, ocorre em um nível mais global, o segundo, chamado de 48 descrição das ações, em um nível mais detalhado, e o terceiro, uma revisão mais crítica, para corrigir os eventuais problemas. (ITIRO IIDA, 2005) 3.6.2.1 Descrição da tarefa A descrição da tarefa abrange os aspectos gerais da tarefa e as condições em que ela é executada. Geralmente envolve os seguintes tópicos: Objetivos: para que serve a tarefa, o que será executado ou produzido, em que quantidade e com que qualidades; Operador: que tipo de pessoa trabalhará no posto, verificando se haverá predominância de homens ou mulheres, os graus de instrução e treinamento, experiências anteriores, faixas etárias, habilidades especiais, dimensões antropométricas; Características técnicas: quais serão as máquinas e materiais envolvidos, o que será comprado de fornecedores externos e o que será produzido internamente, flexibilidade e graus de adaptação das máquinas, equipamentos e materiais; Aplicações: onde será usado o posto de trabalho, localização do posto dentro do sistema produtivo, uso isolado ou integrado a uma linha de produção, sistemas de transporte de materiais e de manutenção, quantos postos idênticos serão produzidos, qual é a duração prevista da tarefa (meses, anos ou unidades de peças a serem produzidas); Condições operacionais: como vai trabalhar o operador, tipos de postura (sentado, em pé), esforços físicos e condições desconfortáveis, riscos de acidentes, uso do equipamento individua; Condições ambientais: como será o ambiente físico em torno do posto de trabalho, condições de temperatura, ruídos, vibrações, emanação de gases, umidade, ventilação, iluminação, cores no ambiente; Condições organizacionais: como serão a organização do trabalho e as condições sociais, tais como: chefia, horários, turnos e trabalho em grupo, alimentação, remuneração e carreira. Naturalmente, dependendo do tipo de tarefa, a descrição não precisará abranger todos esses itens, pois certas características podem ser bem conhecidas. Por exemplo, no caso de um posto de trabalho para um caixa de supermercado, sabe-se que cada unidade trabalhará separadamente, e que não haverá maiores 49 problemas de temperaturas elevadas ou ruídos excessivos. Por outro lado, se o trabalho for numa forjaria ou fundição, as condições de temperatura, ruídos, vibrações, riscos de acidentes poderão ser bastante severas, merecendo um levantamento e análise mais detalhadas. (ITIRO IIDA, 2005) 3.6.2.2 Descrição das ações As ações devem ser descritas em um nível mais detalhado que a tarefa, sendo que elas se concentram mais nas características que influem no projeto da interface homem-máquina e se classificam e informações e controles. As informações referem-se às interações em nível sensorial do homem e, os controles, em nível motor ou das atividades musculares. Para análise das informações devem-se considerar dois pontos, o canal sensorial envolvido (auditivo, visual, sinestésico) e os tipos e características dos dispositivos de informação (luzes, som, displays visuais, mostradores digitais e/ ou analógicos). Os controles envolvem o tipo de movimento corporal exigido, membros acionados no movimento, alcances manuais, características dos movimentos (velocidade, força, precisão, duração), tipos e características dos instrumentos de controle (botões, alavancas, volantes, pedais). (ITIRO IIDA, 2005) 3.6.2.3 Revisão crítica da tarefa Pode ser feita pela aplicação AET, para se corrigir os eventuais problemas contatados, antes de se prosseguir no projeto. Essa revisão visa principalmente avaliar as condições que poderiam provocar dores e lesões ósteo-musculares nos postos de trabalho. Deve-se prestar atenção principalmente a dois aspectos: Tarefas altamente repetitivas: as tarefas altamente repetitivas, principalmente aquelas com ciclos menores do que a 90 segundos ( não se referem a ações dos dedos na digitação, mas a tarefas, como montar peças de um radio) devem ser aliviadas aumentando-se o tempo de ciclo (incluir maior numero de ações durante o ciclo) ou intercalando-as com outras tarefas que usem combinações de movimentos musculares; diferentes 50 Ações estáticas: na medida do possível, devem ser elimina dou aliviadas todos os tipos de contrações estáticas da musculatura. Isso ocorre, por exemplo, quando se segura uma peça com uma das mãos, enquanto a outra executa alguma ação ou quando se deve manter um pedal acionado durante certo tempo. (ITIRO IIDA, 2005) É interessante também conferir as tarefas e ações com os princípios de economia de movimentos. Vamos supor, por exemplo, que exista um furo no tampo da bancada, por onde as peças prontas caem diretamente dentro de uma caixa coletora. Para acertar esse furo, é necessário um grande controle muscular e acompanhamento visual. Essa tarefa poderá ser melhorada se for criada uma depressão em torno do furo, como se fosse um funil, para aumentar a área da coleta. Também se pode o um anteparo em torno do furo, como se fosse uma tabela no jogo de basquete. Em vez de posicionar precisamente a peça no furo, o trabalhador poderia jogá-la contra o anteparo para fazer a cesta. (ITIRO IIDA, 2005) 3.6.3 Analise da Atividade Atividade refere-se ao comportamento do trabalhador, na realização de uma tarefa. Ou seja, como o trabalhador procede para alcançar os objetivos que lhe foram atribuídos. (ITIRO IIDA, 2005). Segundo FIALHO e SANTOS, 1995, uma situação de trabalho é um conjunto de condicionantes, isto é um conjunto de cargas de trabalho de diversas naturezas: econômicas, sociais, técnicas e organizacionais. Para a realização da tarefa, frente a esta situação o trabalhador coloca em funcionamento mecanismos de adaptação e de regulação. Assim sendo, o que se mede da atividade é à avaliação que pode ser estabelecida dessas cargas de trabalho, suportadas pelo individuo na realização da determinada tarefa. O esquema da figura 16, proposto por GUERIN et al (Apud Proença, 1993), permite descrever as determinantes da atividade de trabalho. De um lado está o trabalhador com suas características específicas (sexo, idade, características físicas), sua experiência e formação, de outro, a empresa com suas regras de funcionamento e seu quadro de realização do trabalho e salário, a tarefa (objetivos e 51 prescrições definidas exteriormente ao trabalhador), e a atividade de trabalho, a maneira com a qual o trabalhador atende aos objetivos que lhe são fixados. FIGURA 16 - DESCRIÇÃO DAS DETERMINANTES DA ATIVIDADE DE TRABALHO FONTE: GUERIN ET AL APUD PROENÇA, 1993. Quando se estuda os comportamentos do homem no trabalho é considerado, essencialmente, os que podem ser analisados, isto é, as atividades desenvolvidas pelo trabalhador, que possam ser estudadas, através de métodos e de técnicas que sejam aplicáveis numa determinada situação de trabalho. Do ponto de vista metodológico, é fundamental que este levantamento não seja centrado, exclusivamente, apenas sobre uma das componentes da atividade humana no trabalho. A partir deste levantamento, o analista será levado a questionar sobre os outros tipos de atividades desenvolvidas pelo homem para realizar as tarefas prescritas, as quais ele deve identificar para completar sua análise. (FIALHO e SANTOS, 1995) O analista deverá, então, analisar e descrever as atividades desenvolvidas pelo trabalhador, no seu posto de trabalho, sem, contudo, avaliar o próprio trabalhador. Trata-se de avaliar o trabalho em si e não o trabalhador. De fato, é a ação (ou as ações) exercida pelo trabalhador que interessa ao analista. Ele deve procurar compreender a relação existente entre o trabalhador, a tarefa e todos os seus meios de trabalho. (FIALHO e SANTOS, 1995) 52 3.6.3.1 A Objetividade da análise da atividade Para estudar, analisar e compreender as atividades de trabalho, do ponto de vista ergonômico, deve-se evitar suposições, preconceitos, estereótipos, que venha introduzir subjetividades na análise. Deve-se procurar manter um rigor cientifico, determinando-se as condicionantes da situação de trabalho que são passíveis de dimensionamento (qualitativa ou quantitativamente), procurando-se estabelecer correlações com os determinantes sofridos pelo trabalhador, na realização do seu trabalho. (FIALHO e SANTOS, 1995) Na análise ergonômica do trabalho, como em todo estudo de caso, a objetividade deve permitir uma compreensão da ‘intimidade’ do relacionamento do homem com sua tarefa e com seus meios de trabalho. Esta compreensão é, na verdade, certo tipo de empatia na análise do posto de trabalho. (FIALHO e SANTOS, 1995) O trabalhador, na realização de seu trabalho, vive uma experiência que lhe é própria. Ele coloca em funcionamento as suas capacidades sensórias- motoras e as suas faculdades mentais, para atingir seu objetivo, desenvolvendo, assim, habilidades que o caracterizam como um profissional da área. (FIALHO e SANTOS, 1995) Assim sendo, durante o estudo do trabalho, devem-se levantar todas as exigências, que se puder identificar, assim como todas as atividades desenvolvidas para responder estas exigências, na execução das tarefas. (FIALHO e SANTOS, 1995) Esta forma de visualização do trabalho pode ser favorecida pelo fato de que as atividades musculares dinâmicas são mais facilmente observáveis, enquanto que os outros tipos de atividades são mais difíceis de serem observados, assim sendo, é necessário que compreender o universo especifico da situação a ser analisada, o diálogo do trabalhador com os meios de trabalho e com a tarefa a ser executada, as comunicações com os outros postos de trabalho assim como as interferências provocadas pela sua observação. Esta empatia corrige e completa a objetividade do estudo, permitindo uma penetração, e de forma intuitiva e afetiva, na intimidade do posto de trabalho, sem perder o rigor científico da metodologia, todas essas 53 considerações caracterizam a importância da definição do método a ser empregado na análise ergonômica das atividades de trabalho. (FIALHO e SANTOS, 1995) 3.6.3.2 Métodos de análise da atividade Um método de análise das atividades de trabalho pode ser definido como o conjunto de meios e procedimentos práticos de análise, que permitem dar um conteúdo ás categorias de um determinado modelo. De fato, um procedimento de pesquisa de solução á problemas teóricos. (FIALHO e SANTOS, 1995) Neste sentido, cada método de análise corresponde a um modelo preconcebido. Em contrapartida, a um mesmo modelo podem corresponder vários métodos de análise. Assim, por exemplo, ao modelo taylorista de base (trabalho constituído por movimentos), correspondem três métodos principais: a cronometragem, o método dos tempos elementares e as observações instantâneas. (FIALHO e SANTOS, 1995) Por outro lado, um dos objetivos da ergonomia no estudo da atividade é a procura da descrição do real (atividades desenvolvidas pelo homem para a realização da tarefa). Assim, a utilização de métodos e técnicas de análise, relativos a uma determinada situação de trabalho, devem permitir a obtenção de resultados concretos, a partir do conhecimento desta realidade do trabalho.(FIALHO e SANTOS, 1995) Para facilitar a compreensão dos métodos de análise das atividades, podese dividi-la nas seguintes componentes: gestuais, sensoriais, perceptivas, cognitivas e regulatórias. Esta divisão corresponde a métodos de analise, que dizem respeito à classe de problemas, relativos à situação de trabalho a ser realizada, os métodos mais utilizados na análise do trabalho: • método de análise do trabalho em termos de atividades gestuais; • método de análise do trabalho em termos de informação; • método de análise do trabalho em termos de regulação; • método de análise do trabalho em termos de processos cognitivos. 54 3.6.3.3 Escolha do método de análise A escolha do método a ser utilizado na análise ergonômica das atividades de trabalho depende, basicamente, dois aspectos: 1. Das características da situação de trabalho a ser analisada: Neste caso, a escolha está relacionada às exigências, as quais o trabalhador está sujeito para realizar suas atividades de trabalho. Exigências, do tipo fisiológicas indicam um método que contemple esta componente da atividade. Em contrapartida, exigências do tipo perceptivas e cognitivas direcionam a um método que considere estas componentes da atividade. 2. Dos objetivos do estudo: Dependendo dos objetivos fixados pela demanda do estudo, o método a ser utilizado estará praticamente definido. O método a ser utilizado na analise das atividades de trabalho, visando um simples arranjo físico das instalações existentes, é totalmente diferente de um estudo aprofundado, visando à implantação de novas instalações. (FIALHO e SANTOS, 1995) 3.6.4 O Diagnóstico em Ergonomia A diagnose termina com o diagnóstico ergonômico, onde são formuladas as recomendações ergonômicas com o intuito de solucionar os problemas que foram investigados através das análises. (MORAES, 2003) Conforme ITIRO IIDA (2005), o diagnóstico consiste em procura descobrir as causas que provocam o problema descrito na demanda. Refere-se aos diversos fatores, relacionados ao trabalho e à empresa, que influenciam na atividade. Por exemplo, a rotatividade pode ser devido ao treinamento insuficiente ou elevada carga de estresse no ambiente. Estabelecer um diagnóstico ergonômico é fundamental para a escolha do modelo operativo da situação de trabalho analisada, objetivando a redação de um manual de recomendações ergonômicas. Deve ser vista como uma síntese da análise ergonômica do trabalho, pois os dados coletados e formulados nas diversas fases da análise são fundamentais para a formulação do diagnóstico da situação do 55 trabalho a ser analisada. É necessário analisar a atividade humana tanto do ponto de vista fisiológico como psicológico, esta delimitação é função dos problemas levantados, das características da população e das técnicas organizacionais do trabalho considerado. Depois de estabelecido o sistema das variáveis a serem consideradas, deve escrever, segundo os dados obtidos, caráter do comportamento dessas variáveis, no desenvolvimento destas atividades. Recolher e interpretar dados conduz a elaboração de diagnóstico. Existem algumas categorias de sintomas, a serem diagnosticados como: erros humanos, que são tipo de desvio em relação a uma norma pré-estabelecida, relativo a um comportamento de trabalho, não são erros sobre resultado de produção, mas sintomas comportamentos humanos, podendo ser na atividade individual ou coletiva do trabalho e no funcionamento do conjunto do sistema homem-tarefa. Em geral manipular uma ferramenta de forma não prescrita, acionar um comando de forma intempestiva, modo operativo proibido pelas normas de segurança, omitir uma operação prevista no processo, ler aparelhos de medida de forma equivocada, ler desenho técnico de forma errônea são alguns tipos de erros que podem ser determinados em diversas situações de trabalho. (FIALHO e SANTOS, 1995) A análise dos erros permite centrar os estudos sobre os pontos críticos de funcionamento, evitando uma dispersão de esforços sobre pontos secundários, e a falta de informação leva o operador ao desvio em relação à norma, o diagnóstico ergonômico de um posto de trabalho consiste em relacionar as condições ambientais e técnico-organizacionais do posto, com as determinantes manifestadas pelo operador. A exigência de uma tarefa está relacionada às características do operador, logo uma mesma tarefa pode ser bem concebida para um indivíduo e totalmente inadaptada para outro. (FIALHO E SANTOS, 1995) Para ITIRO IIDA (2005), o diagnóstico finaliza com as recomendações que se referem às providências que deverão ser tomadas para resolver o problema diagnosticado, devendo ser claramente identificadas, descrevendo-se todas as etapas necessárias para resolver o problema, sendo importante dependendo de o caso ser acompanhadas de figuras com detalhamento das modificações a serem feitas em máquina ou posto de trabalho. 56 3.6.5 Lista de Verificação A lista de verificação é uma seqüência de questionamentos realizados referentes às atividades que estão sendo desenvolvidas no posto ou projeto em questão, levando em consideração todos os pontos que podem ser relevantes na realização da tarefa. Segundo PURI (1994) a lista de verificação geralmente é útil para identificar a localização de defeitos no produto, em etapas de um projeto, no desempenho de operações em seqüência, na distribuição e no comportamento do processo. Uma lista de verificação pode ser usada com diferentes finalidades durante a aplicação do método ergonômico, por exemplo, para: • evitar o esquecimento de alguns aspectos do projeto; • prever os problemas que podem surgir; • medir os efeitos da implementação; • obter idéias ou soluções alternativas. Na prática, o ergonomista deve preparar sua própria lista, de acordo com as suas necessidades específicas. Para isso, pode valer-se de outras listas já existentes, incluindo aqueles aspectos que se quer verificar. Por exemplo, uma lista preparada para verificar o ambiente de trabalho de um escritório não pode ser aplicada a uma indústria siderúrgica, na qual os tópicos devem ser bem diferentes. (DUL & WEERDMEESTER, 2004). 3.6.5.1 Procedimento para lista de verificação Procedimento: • identificar os dados a serem coletados para posteriormente serem feitas as devidas análises, obtendo informações mais precisas sobre o que está sendo estudado; 57 • projetar uma lista de verificação para coletar e compilar os dados com qualidade, eficiência, de uma maneira fácil e sistemática, facilitando o processo como um todo; • coletar os dados a fim de atender os objetivos do estudo em questão, uma vez que estejam bem definidos; • tabular os resultados é o último procedimento da lista de verificação, os dados coletados são classificados e ordenados dentro de suas devidas classes. A partir da definição da lista de verificação há maior visibilidade do processo que está sendo estudado, onde valores numéricos fundamentam as tomadas de decisões e direcionam a possível solução de um problema ou a melhoria de determinado processo. 3.6.5.2 Itens da lista de verificação Fatores do projeto - planejamento inicial, coleta de dados, seleção das alternativas, implementação, avaliação. Tarefas, cargos e organização do trabalho - tarefas, cargos,organização do trabalho,grupos autônomos e estilo gerencial. Fatores biomecânicos, fisiológicos e antropométricos - as articulações corporais são mantidas sem estresse , na posição neutra, o trabalho é mantido o mais próximo possível do corpo. A inclinação do corpo para frente, a postura com corpo contorcido, os movimentos e forças exercidas bruscamente são evitados, há possibilidade de variações freqüentes da postura e dos movimentos, a contração estática do músculo é limitada no tempo, evita-se o esforço muscular que leve a sua exaustão, há pausas curtas distribuídas ao longo de toda a jornada de trabalho; O consumo de energia para cada tarefa está dentro dos limites, há pausa para recuperação após uma tarefa pesada, são consideradas diferenças individuais 58 das medidas antropométricas, são usadas tabelas antropométricas adequadas para os usuários do produto ou sistema. Fatores relativos à postura - postura sentada, trabalho em pé, mudança de postura, postura dos braços e mãos, levantamento de cargas, carregamento de pesos, puxar e empurrar. Fatores ambientais - ruídos, vibrações, iluminação, clima, substâncias químicas. Fatores relacionados com informação e controle - o usuário, informação, visual, audição, outros sentidos, controles, discriminação dos controles, tipos de controles. Relações entre informações e operação - expectativas, usabilidade, diferentes formas de dialogo, ajudas. A figura 17 mostra um modelo de lista de verificação, visando aplicação na empresa Germer, objeto de estudo. FIGURA 17 – LISTA DE VERIFICAÇÃO Germer Porcelanas Finas Lista de Verificação Data Início da Verificação Data Final da Verificação Item de Não Nº Verificação OK OK 1 2 3 4 FONTE: Os autores Data Conclusão 59 3.6.6 Ficha de Instrução de Trabalho (FIT) A existência de uma FIT bem elaborada facilita o treinamento de novos integrantes, possibilita que uma atividade seja executada da mesma maneira por diversas pessoas, conserva o conhecimento, aumenta o nível de segurança quando riscos estejam envolvidos, facilita a análise por um indivíduo externo ao processo e facilita o mapeamento de processos. (MELLO, 2002) A FIT, também conhecida como Norma Operacional Padrão ou Procedimento Operacional Padrão, são consideradas como o instrumento mais simples do rol das informações técnicas e gerenciais da área da qualidade. Elas têm uma importância capital dentro de qualquer processo funcional, cujo objetivo básico é o de garantir, mediante uma padronização, os resultados esperados por cada tarefa executada. (COLENGHI, 1997) Quando da elaboração de uma FIT, mais importante do que a forma, o essencial é colocar todas as informações necessárias ao bom desempenho da tarefa. Preferencialmente, a FIT deverá ser elaborada com a ajuda dos operadores, executores de cada tarefa. Segundo MISTRONI (2005) na maioria dos casos, utiliza-se na FIT fotos ou figuras para facilitar o entendimento, e uma linguagem simples que facilite sua compreensão, sendo também importante destacar quais cuidados os colaboradores devem ter para realizar a atividade. Para elaboração da FIT alguns pontos devem ser seguidos, conforme descreve PURI (1994): • objetivos: objetivo pelo qual a FIT está sendo elaborada; • abrangência: qual máquina, posto de trabalho ou local a FIT terá abrangência; • referências: normas e procedimentos nos quais a FIT se referencia; • definições: definição de números de referência para FIT; • descrição da atividade: descrição da atividade a ser executada; 60 • processo: processo no qual a FIT terá ligação; • qualificação do executante: cargo do executante da FIT; • validação: carimbo de validação e assinatura do elaborador da FIT; • revisão: número e motivo de revisão da FIT; • anexo: fotos e procedimento descrevendo a atividade a ser executada. Segundo a norma NBR ISO 9001, todos os documentos, procedimentos e fichas de instrução requeridas pelo sistema de gestão da qualidade devem ser controlados e registrados de acordo com os requisitos apresentados no item 4.2.4 da mesma Norma. 61 4 METODOLOGIA DE ESTUDO Após pesquisa bibliográfica, o próximo passo é o estudo no local escolhido como objeto da pesquisa. Esta atividade tem início na semana 28 e término na semana 44. Pode-se dividir este trabalho em etapas sendo elas descritas a seguir: • coleta de dados – realização de uma nova visita à empresa Germer, desta vez com foco na área de decalque, coletando informações sobre os processos, tempos para execução da atividade de abastecimento da linha de decoração, tanto para peças brancas quanto para decalques, medir as distâncias entre os postos de trabalho, cronometrar o tempo gasto para a aplicação do decalque e coletar opiniões dos profissionais a respeito dos equipamentos utilizados, condições de trabalho, organização do trabalho, etc • análise dos dados - analisar minuciosamente todos os processos de produção da área, a forma com que são realizados, os documentos de apoio para realização do processo, o fluxo de produção, utilizando tabelas, gráficos e diagramas; • estudo de melhoria - com todas as informações reunidas é preciso identificar as possibilidades de melhoria, com a demanda definida, realizar a análise da tarefa e atividade, fazer um diagnóstico da situação encontrada, utilizar o arranjo físico para encontrar a melhor disposição possível para os equipamentos, os funcionários, os setores envolvidos diretamente no processo de decalque, fazer a lista de verificação, utilizar fichas de instrução de trabalho, cartas de processo, cartas de atividades e outras ferramentas mostradas no referencial teórico, com o objetivo de padronizar os processos e fazer uma lista de tudo que será necessário para obtenção do resultado esperado, analisar a postura dos funcionários nas bancadas, os movimentos realizados, se os postos de trabalho e a disposição dos recursos se encontram no lugar correto para alcance e movimentação os responsáveis ; 62 • planejamento teste piloto - aplicar a possibilidade de melhoria em um posto de trabalho, com base em ferramentas ergonômicas, conhecimentos em administração da produção e organização do trabalho. • avaliação dos resultados do teste piloto - medir todos os ganhos obtidos com a área piloto e comparar com os outros postos de trabalho, medindo tempo de execução das atividades, realizando pesquisas sobre o bem estar dos funcionários, medindo a produtividade; • identificação de possíveis mudanças / melhorias na proposta com definição da metodologia a ser expandida para os demais postos de trabalho; • plano de expansão para toda linha; • relatório de melhoria. 63 5 COLETA DE DADOS Com o objetivo de criar parâmetros para comparar a situação atual com possíveis mudanças, e poder identificar suas melhorias, faz-se necessário o processo de coleta dos dados. O método usado é a pesquisa com os trabalhadores, a observação direta, medição de distâncias e tempos e dados fornecidos pela empresa. A tabela 3 mostra as distâncias e tempos do setor de corte de decalque até a linha decoradora e setor de serigrafia. TABELA 3 – DISTÂNCIA E TEMPO DO SETOR DE CORTE DE DECALQUE ATÉ A LINHA DECORADORA E SETOR DE SERIGRAFIA. DISTÂNCIAS Corte - Decoradora Corte - Serigrafia FONTE: Os Metros 60 40 SITUAÇÃO ATUAL Tempo (segundos) 60 36 autores O setor de corte de decalque atualmente conta com duas funcionárias, trabalhando de segunda à sexta no horário de 08:00 – 17:00, com uma hora para refeição. Utilizando como base 7h22min, com um eficiência de 85% (1hora de almoço e 15 min de café, mais o tempo para as necessidades básicas), descontando todo o tempo de deslocamento até o setor de serigrafia e a linha decoradora, o setor de corte consegue cortar com a tesoura manual 1,5 metros por minuto, o equivalente a 6480 metros de decalques por dia. As funcionárias do setor de corte de decalque reclamam de ter que ir até o posto onde é aplicado o decalque para saber que tipo de decoração devem cortar. A área deste setor é de 36,5 m², sendo 7,3m x 5m. A operação de separação dos pedidos é feita no início do turno, de acordo com o prazo de entrega das peças inclusas no pedido, este trabalho é realizado por três funcionários, sendo um deles responsável pelo trabalho de separar as peças brancas no estoque e colocá-las no chão atrás das bancadas, para serem decoradas, os outros dois passam o dia colocando essas peças do chão na 64 bancada, essa atividade demora cerca de 2,5 minutos, geralmente é executado 10 vezes para cada bancada, assim a operação diária demora 575 minutos. Como não existe uma relação entre as peças que precisam ser decoradas e os decalques impressos, isso acaba gerando um estoque de peças brancas aguardando decalque impresso para entrar no processo, como ser visto na tabela 4. TABELA 4 – ESTOQUE DE PEÇAS AGUARDANDO DECALQUE. DATA ESTOQUE MÉDIO PARADO nov/10 dez/10 jan/11 fev/11 mar/11 abr/11 mai/11 jun/11 jul/11 ago/11 set/11 out/11 25000 25000 25000 25000 25000 25000 25000 25000 25000 25000 25000 25000 ESTOQUE MÉDIO PARADO VALORIZADO R$ 36.275,21 R$ 28.857,12 R$ 44.275,68 R$ 33.504,48 R$ 27.832,42 R$ 30.387,38 R$ 27.144,68 R$ 20.035,58 R$ 28.715,19 R$ 33.961,75 R$ 37.304,22 R$ 37.687,75 TOTAL R$ 385.981,4591 FONTE: GERMER PORCELANAS FINAS SA. A linha decoradora é formada por 39 bancadas, sendo apenas 23 delas utilizadas, 8 são utilizadas para decoração tipo filete e 15 bancadas para aplicação de decalque. As dimensões de cada bancada é 1380 mm de comprimento,300 mm de largura e 930 mm de altura. Um levantamento dos últimos nove meses de produção da empresa no setor de aplicação de decoração mostra os maiores tipos de decoração produzidos, como pode ser visto na tabela 5: TABELA 5 – UNIDADES PRODUZIDAS SETOR E APLICAÇÃO DE DECALQUE TIPO DE DECORAÇÃO Aerografado Decalque Decalque e filete Filete TOTAL QUANTIDADE DE PEÇAS 6810 1227006 412955 83155 1729926 PORCENTAGEM EM RELAÇÃO AO TOTAL 0,39 70,92 23,87 4,8 FONTE: GERMER PORCELANAS FINAS SA. 65 6. ANÁLISE DE DADOS Para a análise dos dados coletados o setor de decoração foi dividido em setor principal, parte responsável pela aplicação do decalque e filete e, setores de apoio, composto pela atividade de formação do pedido a ser decorado e setor de corte de decalque. 6.1 SETOR DE CORTE - SITUAÇÃO ATUAL Este setor tem basicamente duas funções, cortar os decalques no tamanho adequado para aplicação e abastecimento da linha decoradora. Não existe um fluxo de processo definido, as atividades são realizadas de acordo com a necessidade da produção, a execução das atividades é dada pelo seguinte processo: as funcionárias pegam as folhas de decalque na serigrafia, aloca sobre as mesas, onde primeiro deve ser retirado uma película de seda desta folha de decalque, passa em uma máquina de corte para contornar de maneira geral o decalque, de forma a retirar todo o excesso que não contem o decalque, o setor dispõe de uma máquina elétrica que é usada para corte de peças maiores e tesouras manuais para peças menores, que exigem mais precisão no corte. A máquina possui um sistema de corte por serra, por este motivo o barulho é muito forte, o ruído não é da máquina, mas sim do momento em que o decalque encosta na serra, por este motivo cada operadora trabalha apenas quatro horas diárias operando a mesma, revezando a atividade com o corte manual. Após o corte o decalque é levado para a linha decoradora ou colocado em caixas de papelão, como pode ser visto na figura 18, as caixas são numeradas, mas não obedecem uma seqüência lógica, muitos tipos de decoração estão misturados. 66 FIGURA 18 – ESTOQUE DE DECALQUES CORTADOS. FONTE: Os autores A quantidade de peças a serem cortadas é maior do que a quantidade que as funcionárias conseguem cortar, assim é comum funcionários do setor de aplicação de decalque receberem decorações como mostra a figura 19, esses decalques precisam ser cortados no tamanho exato da peça em que vão ser aplicados, assim a atividade que deveria ser feita no setor de corte, acaba sendo realizada no setor de aplicação, fazendo com a produtividade do setor de decoração diminua. FIGURA 19 – PEÇA QUE SAI DO SETOR DE CORTE SEM ACABAMENTO FINAL. FONTE: Os autores 67 A figura 20 mostra a planta do setor de corte. FIGURA 20 – PLANTA SETOR DE CORTE DE DECALQUE. FONTE: Os autores 6.2 SEPARAÇÃO DOS PEDIDOS – SITUAÇÃO ATUAL Os pedidos da linha decorada são recebidos pelo setor de implantação, que digitalizam o mesmo no sistema, em seguida vai para o setor de crédito, para a devida analise do crédito do cliente e liberação para o setor de custos, o setor de custos analisa as margens do pedido e realiza a liberação final para o setor de planejamento e controle de produção, então, o setor de planejamento e controle de produção gera 3 relatórios referentes as pedido que foram liberados; • relatório de programação de decalques , onde todos os pedidos liberados no dia são agrupados por decoração. Este relatório segue para o setor de corte de decalque , que analisa os decalques que tem estoque e passa o relatório para o setor de serigrafia realizar a produção dos decalques que faltaram; • relatório de talões de serviço , onde os pedidos são impressos por itens, este relatório vai acompanhar cada item no processo produtivo, de acordo com que passa por cada setor, é destacado um canhoto e realizado o lançamento via sistema para o devido acompanhamento do pedido em cada fase do processo, inicialmente os talões seguem para o setor de formação, onde as 68 peças que tem em estoque são separadas e disponibilizadas na decoradora, este passo não verifica se existem decalques para o material que esta sendo separado, assim a mercadoria fica estocada na decoradora no momento em que o pessoal do corte de decalque verifica se tem decalques para as peças , elas são levadas pelo encarregado ou pelo seu auxiliar até uma das mesas de decoração para dar seqüência ao trabalho, as peças que não tem decalque ficam aguardando a produção dos mesmos; • relatório de ordem de fabricação, este relatório fica no setor de planejamento e controle de produção, após realizar o acompanhamento do pedido , assim que fica completo o relatório é encaminhado para o setor de faturamento da empresa, que retira a sua nota fiscal eletrônica e coloca na carga do dia, seguindo para o devido destino. 6.3 LINHA DECORADORA – SITUAÇÃO ATUAL O setor de decoração é responsável pela aplicação da decoração nas peças brancas, que pode ser decalque, filete, decalque e filete e aerografia. A figura 21 mostra uma planta da linha decoradora. FIGURA 21 – PLANTA ATUAL SETOR DE DECORADA. FONTE: Os autores 69 As peças que vão ser decoradas ficam sobre a bancada, assim como os decalques, o butil, panos para limpeza das peças e outros materiais auxiliares, que podem ser de utilização no processo ou de uso particular, situação descrita pela figura 22. FIGURA 22 – BANCADAS DE TRABALHO. FONTE: Os autores Na situação atual os pedidos são separados de acordo com a facilidade de decoração dos funcionários, por exemplo, quem tem mais facilidade para decorar pratos, acaba decorando só pratos, assim não existe um controle de peças decoradas por pedido, acaba gerando um estoque de peças aguardando para formação do pedido completo para embalagem e entrega, assim, grande parte do espaço destinado a embalagem acaba ficando ocupado com peças sem pedido fechado. No processo de decoração que só utiliza decalque as peças são limpas com um pano e depois recebem o decalque, que deve ser molhado em butil para ser aplicado. No inverno este mesmo processo exige que as peças sejam molhadas em água quente antes de receber o decalque. Após a aplicação do decalque, o material pronto é retirado das bancadas e colocados em estaleiro aguardando o momento para entrado ao forno. No processo com decoração só filete, as peças precisam ser limpas antes da aplicação, logo após são colocadas em um torno manual, a peça é centrada e em seguida recebe o filete com a peça girando e a mão imóvel. Existem peças que são 70 mais complicadas de decorar como as travessas, que não são totalmente redondas, tornando o processo um pouco mais demorado, mas mesmo assim é utilizado o torno, mas com uma pequena diferença, quando a travessa gira no torno a mão acompanha os traços da travessa. Para realizar a decoração tipo filete, o filetador precisa de um tinteiro que é onde o ouro, prata ou tinta ficam para ele carregar o pincel na tinta e aplicar na peça, durante o dia este tinteiro é abastecido pelo encarregado, e assim sucessivamente para as decorações em prata e em tinta. O processo é todo manual e exige muita habilidade do operador. As tintas ficam armazenadas em um pequeno armário no próprio setor de filete, quando as tintas acabam, são repostas pelo setor de serigrafia, já o ouro e a prata, ficam em um cofre no mesmo setor. O encarregado do setor de filete é responsável pelo controle destes materiais e abastecimento dos tinteiro durante o dia, a quantidade de ouro e prata e tinta varia conforme cada decoração. Para as peças que precisam de filete e decalque acaba criando um estoque de produtos semi acabados ao longo das bancadas, estes produtos não tem um fluxo definido, à medida que o funcionário responsável pela retirada das peças das bancadas vai passando, leva estas peças semi acabadas para o posto de aplicação de decalque. As peças acabadas vão para os cochos e seguem para o estaleiro de queima. O processo descrito acima gera um problema referente a padronização de processo no que se refere aos carrinhos ou “cochos” que misturam produtos acabados e com os que deverão entrar em processo. As peças que são aerografadas precisam passar pela decoradora novamente, pois o processo de aerografia acaba gerando excessos de tinta nas peças, assim as peças precisam ser limpas com um pano com álcool, após recebem um acabamento final e seguem para a queima . O controle de produção é feito pelo próprio funcionário, ele marca em uma ficha a quantidade de peças que decorou e qual foi a decoração utilizada. 71 Como as bancadas são agrupadas, as lâmpadas são instaladas bem no centro das bancadas, servindo para a iluminação de ambos os lados, assim gerando uma ineficiência de iluminação, devido a altura das lâmpadas até as bancadas e do direcionamento da luz ao local exato de aplicação do decalque. A umidade ou calor que vem do teto de zinco e ainda pó da maquina de prensagem ao lado esquerdo do setor de decalque, acabam influenciando no processo. FIGURA 23 – PLANTA ATUAL DOS SETORES DE ESTUDO. FONTE: Os autores 72 Após a coleta e análise dos dados alguns problemas foram levantados: • as cadeiras são altas, o que causa desconforto aos trabalhadores por não ter apoio para os pés, podendo causar desequilíbrio, fadiga, influenciando na produtividade dos setores; • a distância percorrida entre o setor de corte e aplicação de decalque é de aproximadamente 50 metros, fazendo com que as funcionárias se desgastem muito e deixe de produzir devido a este deslocamento; • desgaste físico para alocar as peças brancas a serem decoradas do pedido separado, descarregando do carrinho e depositando-as ao estoque, para na seqüência carregar o carrinho até o posto da aplicação de decalque, o esforço é feito sem equipamento para o carregamento e descarga, gerando aos trabalhadores que fazem este operação cansaço, fadiga muscular, danos a coluna, além de tempo gasto para esta atividade; • não existe um fluxo de material definido para a linha decorada, as atividades são feitas sem nenhum planejamento, não há estudo para otimização dos fluxos em relação a demanda, ou seja, pode estar ocorrendo muitos deslocamentos e atividades desnecessárias durante o processo, gerando um desgaste dos funcionários; • corte dos decalques é feito com tesoura manual, fazendo com que o processo se torne lento e podendo causar lesão por esforço repetitivo (LER) as funcionárias; • setor de decoração é afetado pelo clima, fazendo com que algumas atividades sejam modificadas durante os períodos mais frios, expondo os funcionários fiquem expostos a trocas térmicas. 73 7. ESTUDO DA MELHORIA Nesta etapa a equipe de trabalho terá que tomar decisões quanto à escolha de processos críticos, implementação de soluções, classificando-os em ordem de prioridades. A ferramenta adotada é a matriz de decisão, como mostra a figura 24, que consiste em estipular critérios para escolha de determinado assunto e classificar atividades segundo esses critérios. FIGURA 24 – MATRIZ DE DECISÃO. FONTE: Os autores As propostas escolhidas para simulação foram as que obtiveram maior somatória de pontos de acordo com as variáveis escolhidas, são as seguintes: • mudança do setor de corte de decalque para um ponto próximo da linha decoradora; • desenvolvimento e confecção de carrinhos para abastecimento da linha decoradora; • compra de tesoura elétrica para corte de decalque. As demais propostas podem ser aplicadas caso haja interesse da empresa. 74 8 PROPOSTAS PARA MELHORIA Alcançar a redução de custos da produção e do produto final, mantendo sua qualidade e integrando o bem estar físico dos funcionários são pontos a serem atingidos, para isso, pode-se criar uma padronização de processos em ambos os setores de estudo, mudança no layout do setor de corte de decalque e decoração, além da confecção de carrinhos para abastecimento da linha decoradora e compra de tesoura elétrica para o setor de corte de decalque. Algumas vantagens são conseqüências deste projeto, como: redução dos deslocamentos e carregamento de peso, melhoria da satisfação do trabalhador, redução de estoques, aumento da produtividade. Algumas propostas não podem ter um ganho mensurado se ser aplicados na prática. 8.1 SETOR DE CORTE Com a padronização do processo, será enviada com antecedência a cópia do pedido para este setor, a fim de facilitar a entrega da quantidade exata e no momento programado de decalque a ser utilizado na linha decorada, evitando caminhadas até o setor de aplicação para verificação da necessidade a ser entregue. A utilização de uma tesoura elétrica proporcionará maior produtividade e menos esforço físico para realização da atividade. O tempo ganho por este equipamento pode ser utilizado para cortar, com uma tesoura normal, os decalques que exigem maior precisão no corte, assim como o contorno de alguns decalques que na situação inicial era cortado pelas funcionárias do setor de aplicação do decalque. É importante fazer um inventário dos decalques em estoque, a sugestão é colocar um computador no setor e utilizar uma planilha de Excel para fazer o controle dos decalques que entram e saem. A empresa possui computadores reserva, assim o investimento se limita a instalação do computador no setor e treinamento dos operadores. Essa planilha pode ser disponibilizada na rede e todos os envolvidos na operação podem consultar o estoque de decalques cortados e saber seu consumo. 75 8.2 SETOR DE APLICAÇÃO DE DECALQUE A proposta para este setor está na mudança do layout, figura 25 onde atualmente encontra várias seqüências de três bancadas unidas, pode-se eliminar a bancada central, ganhando área de circulação entre as bancadas da extremidade. FIGURA 25 – LAYOUT PROPOSTO Corte de decalque FONTE: Os autores Cada bancada ira ter um carrinho ao lado, assim todas as peças brancas ficara na altura certa para serem alcançadas, também evitando esforço e tempo dos funcionários que faziam a operação de colocar esta peças do chão nas bancadas. Para isso necessita de 23 carrinhos, um para cada bancada e deixando 7 carrinhos de reserva para revezamento de peças a serem separadas no estoque de peças branca. Com relação ao posto de aplicação de decalque, identifica a necessidade de colocação de um apoio para os pés, para oferecer conforto ao funcionário. Para que o trabalho seja padronizado, foi criada uma ficha de instrução de trabalho para a operação aplicação de decalque, figura 26. 76 FIGURA 26 - FIT APLICAÇÃO DE DECALQUE FONTE: Os autores Os pedidos não serão mais separados por facilidade de decoração, cada bancada ficará responsável pelo fechamento de um pedido completo, assim é possível ter um controle da produtividade dos funcionários, além de aumentar o número de pedidos despachados. 77 9. RESULTADOS ALCANÇADOS Os resultados obtidos são mostrados de acordo com os dois setores de estudo, setor de corte e setor de aplicação de decalque. 9.1 SETOR DE CORTE Para aumentar a rapidez no corte e diminuir os esforços repetitivos do trabalho com a tesoura manual, uma solução simples foi sugerida, a aquisição de uma tesoura elétrica, o investimento é em torno de R$ 125,00 e a velocidade de corte é de aproximadamente 15 metros por minutos, a tesoura elétrica funciona com bateria e é de fácil manuseio. Utilizando como base 7h22min, com um eficiência de 85% (1hora de almoço e 15 min de café, mais o tempo para as necessidades básicas), descontando todo o tempo de deslocamento até o setor de serigrafia e a linha decoradora, o setor de corte consegue com a tesoura manual cortar 6480 metros de decalques por dia Com a tesoura manual é cortado cerca de 1,5 metros por minutos, com um a conta simples é possível perceber que o aumento na velocidade de corte com a utilização da tesoura elétrica será de 1000% ao dia. Com a mudança de layout, remanejando o setor de corte mais próximo ao setor de aplicação de decalque, o deslocamento para a distribuição dos decalques passa de 37 metros para 20 metros, as funcionárias repetem este trajeto aproximadamente 40 vezes ao dia, ida e volta, totaliza atualmente 2984 metros, com a nova proposta será de 1600 metros diários, resultando uma diferença de 1384 metros por dia, antes a funcionária levava 44,7 minutos para fazer este deslocamento, com a proposta de melhoria passa a levar apenas 24 minutos, resultando um ganho de 82 horas/ano. 9.2 SETOR DE APLICAÇÃO DE DECALQUE Para inicio do trabalho foi definido um fluxo de processo para o setor, como pode ser visto na figura 27 78 FIGURA 27 – FLUXO DE PROCESSO PROPOSTO. FONTE: Os autores Dessa forma também contribuirá para controle de produção por funcionário, pois será de conhecimento do supervisor a quantidade de peças que cada um irá receber no inicio do turno para decoração. O resultado atingido neste setor está vinculado ao setor de separação de pedido é a redução de esforços é visível com a implantação de carrinhos para abastecimento das bancadas de aplicação do decalque, pois a operação de colocar as peças do chão nas bancadas desaparece, assim os dois funcionários responsáveis por essa atividade podem ser remanejados em outros setores da empresa. O carrinho pode ser confeccionado em metalon 40 mm x 40 mm x 2 mm, a parte para apoio das peças pode ser de madeira, para locomoção é sugerido utilizar 2 rodízios fixo de 6” e 2 giratórios. Cada barra de metalon tem 6metros de 79 comprimento e custa em média R$ 50,00, o rodízio fixo aproximadamente R$ 58,00 e o giratório R$ 80,00, assim o custo aproximado por carrinho será de R$ 370,00. Para melhorar o fluxo de material, a proposta para fluxo de processo é a distribuição dos pedidos completos para bancadas específicas, independente da variedade de peças que o pedido contemple, o mesmo funcionário irá decorar todas as peças, não trabalhando com facilidade de decoração e sim com pedido fechado. Assim irá diminuir o acumulo de peças no setor de embalagem aguardando para fechar pedido. A tabela 6 mostra o resultado obtido com a mudança do setor de corte para ser alocado mais próximo ao setor de aplicação de decalque. Tabela 6 – Demonstrativo de resultados mudança de Layout FONTE: Os autores. 80 10 CONCLUSÃO O desafio de alcançar a redução de custos da produção e do produto final, proporcionar bem estar físico dos funcionários baseado em conceitos ergonômicos e com isso gerar aumento da produtividade na indústria Germer Porcelanas Finas foi atingido. As técnicas utilizadas de gestão ergonômicas aliadas à gestão da produção mostraram um ganho em todos os setores de estudo. As mudanças ocorridas no setor de corte com a aquisição de uma tesoura elétrica mostrou um aumento da produtividade em aproximadamente mil por cento, uma vez que a tesoura manual corta 1,5 metros por minuto e o novo equipamento realiza este trabalho cortando 15 metros por minuto. A alteração no layout da fábrica mostrou um ganho anual de aproximadamente oitenta e duas horas, tempo este que a funcionária do setor de corte levava para percorrer o trajeto até o setor da linha decoradora. A aquisição de carrinhos para abastecimento da linha mostra-se viável. Com estes carrinhos o funcionário montador dos pedidos de peças brancas a serem decoradas monta o pedido por carrinho e deixa este carrinho carregado em estoque intermediário, para que apenas seja levado e alocado ao lado da bancada de aplicação do decalque no setor de decoração, onde não precisará mais descarregar as peças do carrinho para deixar no chão, assim como não haverá mais a necessidade de pegar as peças do chão e alcançar até as bancadas do posto de trabalho da linha decorada, os pedidos são separados com isso estima-se o ganho de 2 operadores, que podem ser remanejados para outros setores. O resultado ergonômico não pode ser medido numericamente, mas pelos esforços físicos que foram eliminados com a aquisição da tesoura elétrica, alteração do layout e aquisição de carrinhos estima-se um retorno na satisfação dos funcionários, os mesmos não precisarão realizar esforços para estas atividades. As vantagens são conseqüências deste projeto, como: redução de estoques, redução de tempo de deslocamento, redução de esforço físico no abastecimento da linha e aumento da produtividade, o grupo calculou os tempos e a produtividade alcançados sobre as propostas de melhoria, chegando à conclusão que o projeto de melhoria é atrativo financeiramente. 81 11 BIBLIOGRAFIA BARNES, Ralph Mosser. Estudo de movimentos e de tempos: projeto e medida do trabalho. São Paulo: E. Blücher, 1977 635 p. CORRÊA, Carlos A.; CORRÊA, Henrique L.. Administração de produção e operações. 2. ed. São Paulo: Atlas, 2008, 690 p. DUL, Jan; WEERDMEESTER, Bernard. Ergonomia prática. 2. ed. São Paulo: Edgard Blücher, 2004, 137 p. FIALHO, Francisco.; SANTOS, Neri. Manual de análise ergonômica no trabalho. Curitiba: Genisis, 1995. GRANDJEAN, Etienne; STEIN, Joao Pedro. Manual de Ergonomia Adaptando o trabalho ao homem. 5.ed. Porto Alegre: Bookmam, 2001. 338 p. IIDA, Itiro. Ergonomia projeto e produção. 2. ed. São Paulo: Blucher, 2005, 614 p. PALMER, Colin. Ergonomia. Rio de Janeiro: Fundação Getúlio Vargas, 1976. 207p. SLACK, Nigel; CHAMBERS, Stuart; JOHNSTON, Robert. Administração da produção. 3. ed. São Paulo: Atlas, 2009 xix, 703 p. COUTO, Hudson de Araujo. Como implantar ergonomia na empresa. Belo Horizonte: Ergo, 2002. 336p. Disponível em: <http://www.eps.ufsc.br/disserta99/lemos/cap2a.html> Acesso em 12 maio 2011. www.abergo.org.br Disponível em: <http://unigalera.vilabol.uol.com.br/matriz_decisao.htm > acessado em 11/11/11