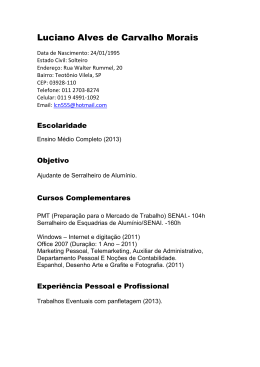

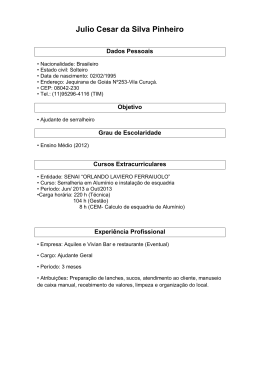

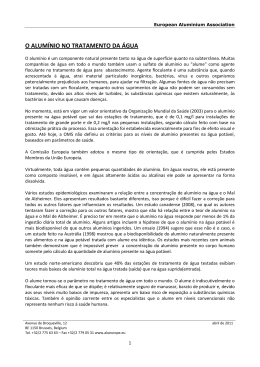

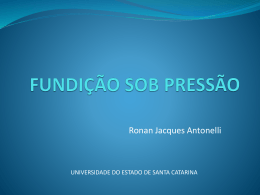

+ Entrevista: É hora de mudar + Autopeças: Honda planeja automotivos nacionalizar compra de pistões Rima migra para o alumínio + Na linha de montagem: Fabricante procura fornecedor que ofereça qualidade compatível aos componentes Honda nacionaliza pistão japoneses + Mercado: Consumo de alumínio é recorde + Lançamentos: Alumínio de luxo + Transporte: Varejo resiste à crise Depois de iniciar a produção nacional de motores e caixas de câmbio fabricados em alumínio, no ano passado, a Honda Automóveis Brasil quer agora nacionalizar a compra de pistões automotivos, igualmente manufaturados com o metal, e até hoje importados do Japão. “Estamos desenvolvendo fornecedores nacionais para substituir a importação”, afirmou Alfredo Guedes, engenheiro do departamento de relações institucionais da Honda. A estratégia é uma forma de a empresa se blindar contra flutuações de câmbio e reduzir custos. O executivo não revela a partir de quando os carros da marca, Civic e Fit, começarão a rodar com pistões fabricados em território nacional. Tão pouco quem são os fornecedores em avaliação. Porém, não é difícil pressupor que os parceiros atuais saiam na frente. “Estamos checando a capacidade de condições das empresas que já fornecem pistões para nossas motocicletas, mas não há nenhuma garantia porque está tudo em fase de análise”, afirma. De acordo com Guedes, o processo de desenvolvimento de fornecedores da Honda passa por análises técnicas de resistência e durabilidade dos produtos de cada empresa, bem como por perícias rigorosas de desempenho. “Também analisamos a similaridade da qualidade dos pistões dos fornecedores locais com a qualidade daqueles fabricados no Japão”, diz. Já a preferência da montadora pelo alumínio dá prosseguimento ao plano, estratégico para a Honda, de aplicar o metal em componentes que favoreçam a relação peso/potência do veículo, notadamente os itens do powertrain (sistema composto pelo motor, câmbio, cardan e eixos traseiro e dianteiro). “O alumínio é comprovadamente um material que ajuda a performance e a leveza do veículo e, consequentemente, seu consumo”, afirma Guedes. De fato, a montadora tem aumentado o uso de alumínio. Nos EUA, a empresa superou a GM no consumo do metal automotivo, como pode ser visto na reportagem principal dessa edição. Entretanto, o executivo acredita que o desenvolvimento de fornecedores locais de componentes em alumínio seja um dos principais desafios para o aumento do consumo do alumínio nos veículos brasileiros. “Nem sempre é fácil desenvolver e identificar fornecedores habilitados em entregar soluções e produtos em alumínio com o mesmo nível de qualidade exigido lá fora”, analisa. Ainda assim, Guedes acredita que é uma questão de tempo. “Há uma demanda global por carros mais eficientes energeticamente e isso passa inevitavelmente por alternativas com materiais mais leves que os convencionais”, diz. Pelo menos na Honda, isso já parece ser uma realidade. “A melhoria constante de matérias primas e de processos utilizados em nossos carros e o emprego do alumínio estão dentro de nossos estudos de inovação”. Para ver íntegra da entrevista com o engenheiro do departamento de relações institucionais da Honda, para quem a incerteza provocada pela crise não impacta o avanço tecnológico dos automóveis, clique aqui. Atualmente, quase todos os pistões automotivos são fabricados com ligas especiais de alumínio. Como mostra o “The Aluminium Automotive Manual”, publicação eletrônica da European Aluminium Association – EAA (http://eaa.net/aam/), o processo mais usado é o de fundição por gravidade, com ligas de alumínio eutéticas, tipicamente com 12% de silício – contendo ainda aproximadamente 1% de cada um dos seguintes elementos: cobre, níquel e magnésio. Já os pistões fundidos com ligas hipereutéticas, com 18 a 24% de silício, oferecem menores taxas de expansão térmica e de desgaste, embora com resistência reduzida. Pistões forjados com ligas de alumínio eutéticas e hipereutéticas apresentam resistência mecânica superior e são usados na produção de motores de alta performance. Há também pistões com bases reforçadas com fibras de Al2O3, que são fabricados por fundição por compressão – processo também conhecido como forjamento do metal líquido (squeeze casting) – e usados principalmente em motores a diesel de caminhões.

Baixar