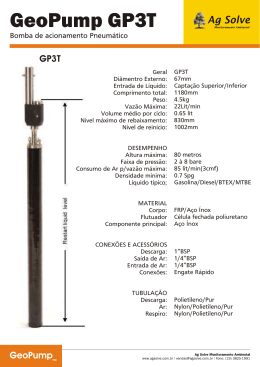

UNIVERSIDADE REGIONAL DO NOROESTE DO ESTADO DO RIO GRANDE DO SUL – UNIJUÍ DeFEM – DEPARTAMENTO DE FÍSICA, ESTATÍSTICA E MATEMÁTICA DeTEC – DEPARTAMENTO DE TECNOLOGIA Estudo e Aplicação de Estratégias de Controle em um Separador de Produção Considerando o Regime de Fluxo com Golfadas na Produção de Petróleo por Ilário Ruscheinsky Dissertação de Mestrado Ijuí, RS, Brasil 2011 1 UNIVERSIDADE REGIONAL DO NOROESTE DO ESTADO DO RIO GRANDE DO SUL DeFEM – DEPARTAMENTO DE FÍSICA, ESTATÍSTICA E MATEMÁTICA DeTEC – DEPARTAMENTO DE TECNOLOGIA Estudo e Aplicação de Estratégias de Controle em um Separador de Produção Considerando o Regime de Fluxo com Golfadas na Produção de Petróleo por Ilário Ruscheinsky Dissertação apresentada ao Programa de Pós-Gradução em Modelagem Matemática da Universidade Regional do Noroeste do Estado do Rio Grande do Sul – UNIJUÍ, como requisito parcial para a obtenção do título de Mestre em Modelagem Matemática. Ijuí, RS, Brasil 2011 2 UNIVERSIDADE REGIONAL DO NOROESTE DO ESTADO DO RIO GRANDE DO SUL DeFEM – DEPARTAMENTO DE FÍSICA, ESTATÍSTICA E MATEMÁTICA DeTEC – DEPARTAMENTO DE TECNOLOGIA A Comissão Examinadora, abaixo assinada, aprova a Dissertação “Estudo e Aplicação de Estratégias de Controle em um Separador de Produção Considerando o Regime de Fluxo com Golfadas na Produção de Petróleo” elaborada por Ilário Ruscheinsky Como requisito parcial para a obtenção do título de Mestre em Modelagem Matemática COMISSÃO EXAMINADORA: ___________________________________________________ Prof.ª Dr.ª Airam Sausen (Orientadora) – DeFEM ____________________________________________________ Prof. Dr. Paulo Sérgio Sausen (Co-orientador) – DeTec _____________________________________________________ Prof. Dr. Luciano Pivoto Specht – UFSM ____________________________________________________ Prof. Dr. Fabiano Salvadori – UFPB Ijuí, 20 de abril, de 2011 3 AGRADECIMENTOS A Elena, minha esposa, pelo carinho, amor, dedicação e, sobretudo, paciência e ajuda dedicada a mim durante esta etapa. Você é muito importante em minha vida! Muito obrigado! Aos meus pais, Blásio e Maria Flávia, que souberam me educar, não com muitas palavras, mas com exemplos e atitudes. À profª. Drª. Airam, pela orientação e apoio no desenvolvimento desta pesquisa. Ao profº. Drº. Paulo, pela co-orientação, compreensão e confiança durante o desenvolvimento desse trabalho. A Geni e aos professores do Mestrado em Modelagem Matemática pelo apoio e conhecimentos transmitidos. Aos membros da banca examinadora, que contribuíram significativamente para a melhoria deste trabalho. À Universidade Regional do Noroeste do Estado do Rio Grande do Sul – UNIJUÍ e Mestrado em Modelagem Matemática pela oportunidade concedida; Aos demais familiares, colegas e amigos, que me deram força e entenderam meus momentos de ausência e ansiedade. 4 RESUMO A golfada é considerada uma das mais preocupantes instabilidades na indústria de produção de petróleo. A propagação da golfada, nos dutos de transmissão, gera uma série de problemas indesejados na produção, tais como: vibrações na tubulação; desgaste e corrosão dos equipamentos, reduzindo seu tempo de uso e aumentando seu custo de manutenção; parada de produção por nível alto de líquido e inundação nos separadores, entre outros. Um ou todos estes fatores ocasionam redução na capacidade de produção e perdas econômicas expressivas. Portanto, manipular a golfada nos vasos de separação, ou mesmo evitá-la na tubulação, torna-se uma necessidade na indústria de produção de petróleo. Na literatura, são encontradas várias estratégias para manipular ou mesmo evitar a golfada em sistemas tubulação-separador, entre elas, destacam-se as estratégias de controle com realimentação, consideradas atualmente uma solução promissora para minimizar/resolver o problema da golfada na produção de petróleo. Neste trabalho inicialmente é implementada uma estratégia de controle de nível Proporcional Integral (PI) de ação lenta, cujo objetivo é mostrar que a redução do ganho do controlador e o aumento do tempo integral reduzem as oscilações provenientes das golfadas para os equipamentos a jusante do processo, quando comparada com a estratégia de controle de nível PI convencional, amplamente utilizada em processos industriais. A partir da análise dos resultados das simulações é mostrado que a estratégia de controle de nível PI de ação lenta consegue reduzir as vazões de fluxo oscilatórias para os equipamentos a jusante do vaso de separação. Porém, a estratégia de controle de nível PI, de ação lenta, não permite uma maior flutuação de nível de líquido dentro do vaso, pois não possui limites que evitem que o nível de líquido do separador transborde ou esvazie. Então, para contornar este problema, é realizada a aplicação da estratégia de controle de nível PI na metodologia por bandas que também é comparada com a estratégia de controle de nível PI convencional. A partir da análise dos resultados das simulações é verificado que a aplicação da estratégia de controle de nível PI por bandas resulta em uma redução das oscilações do fluxo de saída quando comparado com o uso de um controlador de nível PI convencional para uma significativa quantidade de aberturas de válvula no topo da tubulação ascendente. 5 ABSTRACT The slug flow is considered one of the most worrisome instability in oilproducing industry. The spread of slug flow generates a lot of unwanted problems in production, such as vibrations in the pipeline, wear and corrosion of equipment, reducing its time usage and increasing its cost of maintenance, production stop by a high level of liquid and flooding in separators, among others. One or all of these factors cause a reduction in production capacity and significant economic losses. Therefore, manipulating the slug flow in the vessels of separation, or even avoid it in the pipeline, becomes a necessity in the industry of oil production. In literature, several strategies are found to manipulate or even avoid the slug flow in pipeline-separator systems, including the feedback control strategies that are currently considered a promising solution to solve the gush of oil production. In this context, in this work is initially implemented a strategy of level control Integral Proportional (IP) of slow action, whose aim is to show that lowering the controller gain and the increase in full time reduce the oscillations from the slug flow to downstream equipment process when compared with the control strategy of conventional IP level, widely used in industrial processes. Through the simulation results is shown that the control strategy of slow-acting IP level can reduce the flows of oscillatory flow for equipment downstream of the separation vessel. However, the control strategy of slow-acting IP level does not allow a greater fluctuation of liquid level inside the vessel, it does not have limits that prevent the separator overflow or empty. So to overcome this problem, we made the application of the strategy of level control IP in the methodology by which bands are also compared with the control strategy of conventional IP level. Through the simulation results is observed that the implementation of the strategy for controlling the level of IP bands resulted in a reduction of the oscillations of the output stream when compared with using a conventional PI level controller for a large amount of openings in the valve top of the pipeline upward. 6 LISTA DE FIGURAS Figura 2.1: Esquema da tubulação acoplada a um separador [26]. ........................................ 21 Figura 2.2: Ilustração da golfada hidrodinâmica [26]. ........................................................ 22 Figura 2.3: (a) Ilustração da formação da golfada. (b) Ilustração do regime de fluxo sem golfada [26]. ..................................................................................................................... 22 Figura 2.4: Ilustração da golfada transiente [26]. ............................................................... 23 Figura 2.5: Ilustração da golfada em terrenos [26]. ............................................................ 23 Figura 2.6: Ilustração da formação da golfada [26]. ........................................................... 24 Figura 2.7: Ilustração da produção da golfada [26]............................................................ 24 Figura 2.8: Ilustração da explosão da golfada [26]. ........................................................... 24 Figura 2.9: Ilustração do retorno da golfada [26]. .............................................................. 25 Figura 2.10: Ilustração da estratégia de eliminação de golfadas proposto por Tengesdal[17]. .. 27 Figura 3.1: Ilustração da tubulação-separador com golfada em formação [26]. ...................... 36 Figura 3.2: Ilustração da tubulação-separador com o regime de fluxo sem golfada [26]. ......... 36 Figura 3.3: Geometria para entendimento das equações (3.19), (3.20) e (3.21) [26]. .............. 44 Figura 3.4: Geometria para o cálculo de H1. ...................................................................... 45 Figura 3.5: Geometria para o cálculo de A1....................................................................... 46 Figura 3.6: Variações das pressões na tubulação com abertura da válvula z em (a) 12%, em (b) 25% e em (c) 40%. ................................................................................................. 49 Figura 3.7: Variações dos fluxos mássicos de líquido e de gás que saem da tubulação e entram no separador com abertura da válvula z em (a) 12%, em (b) 25% e em (c) 40%. ............ 50 Figura 3.8: Variações do nível de líquido no separador com abertura da válvula z em (a) 12%, em (b) 25% e em (c) 40%. ....................................................................................... 51 Figura 3.9: Variações das pressões no separador com abertura da válvula z em (a) 12%, em (b) 25% e em (c) 40%. ................................................................................................. 53 Figura 3.10: Variações dos fluxos mássicos de líquido mLS(,out) ) e gás mGS(,out) ) que saem do separador com abertura da válvula z em (a) 12%, em (b) 25% e em (c) 40%. ............ 54 Figura 4.1: Diagrama de blocos para a estratégia de controle de nível PI convencional e PI de ação lenta.............................................................................................................................57 Figura 4.2: Variações do nível de líquido N(t) com abertura da válvula z em (a) 20%, em (b) 30% e em (c) 40%. ................................................................................................. 61 Figura 4.3: Vazões de saída de líquido do separador mLS,out(t) com abertura da válvula z em (a) 20%, em (b) 30% e em (c) 40%. .......................................................................... 62 Figura 5.1: Sistema Bifásico de Separação........................................................................ 67 7 Figura 5.2: Diagrama de blocos do controle de nível por bandas de Nunes [12]........................67 Figura 5.3: Variações do nível de líquido N(t) com abertura da válvula z em (a) 18%, em (b) 23% e em (c) 28%. ................................................................................................. 69 Figura 5.4: Vazões de saída de líquido do separador mLS,out(t) com abertura da válvula z em (a) 18%, em (b) 23% e em (c) 28%. .......................................................................... 70 Figura 5.5: Variações do nível de líquido N(t) com abertura da válvula z em (a) 29%, em (b) 40% e em (c) 60%. ................................................................................................. 72 Figura 5.6: Vazões de saída de líquido do separador com abertura da válvula z em (a) 29%, em (b) 40% e em (c) 60%. .......................................................................... 73 Figura A.1: (a) Variação do nível de líquido N(t) e (b) Vazão de saída de líquido do separador ............................................................................................................. 81 Figura A.2: (a) Variação do nível de líquido N(t) e (b) Vazão de saída de líquido do separador . ......................................................................................................... 82 Figura A.3: (a) Variação do nível de líquido N(t) e (b) Vazão de saída de líquido do separador ............................................................................................................. 83 Figura A.4: (a) Variação do nível de líquido N(t) e (b) Vazão de saída de líquido do separador ............................................................................................................. 84 Figura A.5: (a) Variação do nível de líquido N(t) e (b) Vazão de saída de líquido do separador ............................................................................................................. 85 Figura A.6: (a) Variação do nível de líquido N(t) e (b) Vazão de saída de líquido do separador ............................................................................................................. 86 Figura A.7: (a) Variação do nível de líquido N(t) e (b) Vazão de saída de líquido do separador . ......................................................................................................... 87 Figura A.8: (a) Variação do nível de líquido N(t) e (b) Vazão de saída de líquido do separador ............................................................................................................. 88 Figura A.9: (a) Variação do nível de líquido N(t) e (b) Vazão de saída de líquido do separador ............................................................................................................. 89 Figura A.10: (a) Variação do nível de líquido N(t) e (b) Vazão de saída de líquido do separador ............................................................................................................. 90 Figura A.11: (a) Variação do nível de líquido N(t) e (b) Vazão de saída de líquido do separador ............................................................................................................. 91 Figura A.12: (a) Variação do nível de líquido N(t) e (b) Vazão de saída de líquido do separador ............................................................................................................. 92 Figura A.13: (a) Variação do nível de líquido N(t) e (b) Vazão de saída de líquido do separador ............................................................................................................. 93 8 LISTA DE SÍMBOLOS Área da seção transversal do separador, Área da seção transversal da tubulação; fração de líquido na válvula fração de líquido na válvula sem entrada de gás; fração média de líquido na tubulação ascendente; fração de líquido na válvula ; variação de pressão na válvula , variação da altura da tubulação ascendente, variação da pressão na tubulação, variação da pressão de atrito do gás, variação da pressão na válvula , nível de líquido no declive do encanamento, ; nível de líquido crítico na tubulação ascendente, altura da tubulação ascendente, diâmetro da tubulação ascendente, comprimento do separador, parâmetro de ajuste do modelo na equação de carregamento; gravidade, parâmetro de ajuste do modelo na equação da válvula parâmetro de ajuste do modelo na equação da velocidade do gás na tubulação parâmetro de ajuste do modelo na equação de carregamento; 9 parâmetro de ajuste do modelo na equação da válvula parâmetro de ajuste do modelo na equação da válvula ganho proporcional; ganho do controlador; ganho linear; comprimento do encanamento horizontal, comprimento da seção horizontal no topo da tubulação ascendente, número de moles do gás, nível de líquido dentro do separador, fluxo mássico de líquido que entra na seção de alimentação da tubulação, fluxo mássico de líquido que sai da tubulação através da válvula , fluxo mássico de líquido que entra no separador, fluxo mássico de líquido que sai do separador, fluxo mássico de gás que entra na seção de alimentação da tubulação, fluxo mássico de gás que sai da tubulação através da válvula fluxo mássico gás interno na tubulação, do volume de gás volume , fluxo mássico de gás que entra no separador, fluxo mássico de gás que sai do separador, fluxo mássico da mistura que sai através da válvula , 10 , para o vazão volumétrica média de operação, massa de gás na seção de alimentação do encanamento, massa de líquido no ponto-baixo da tubulação, massa de gás no topo da tubulação, ; ; massa de líquido no separador, massa de gás no separador, peso molecular do gás, pressão do gás dentro do separador pressão à jusante da válvula ; densidade média da mistura na tubulação ascendente, densidade do gás no volume 1, densidade do gás no separador, densidade na válvula , densidade de líquido, pressão após a válvula no topo da tubulação ascendente no modelo dinâmico simplificado de Storkaas, pressão do gás na seção de alimentação do encanamento, pressão do gás no topo da tubulação ascendente à montante da válvula , pressão à montante da válvula pressão à jusante da válvula pressão na base da tubulação ascendente, constante universal dos gases ideais, raio da tubulação, ; raio do separador, ; 11 ; temperatura, ; Válvula de líquido no separador; Válvula de gás no separador; volume de gás na seção de alimentação do encanamento, velocidade do gás no ponto-baixo da tubulação, volume de gás no topo da tubulação, volume de gás no separador, volume de líquido no separador, volume do separador, válvula no topo da tubulação; abertura da válvula ; abertura da válvula abertura da válvula 12 SUMÁRIO CAPÍTULO 1 APRESENTAÇÃO DA DISSERTAÇÃO ..........................................................16 1.1 Introdução ..................................................................................................... 16 1.2 Objetivos ...................................................................................................... 19 1.2.1 Objetivo Geral ............................................................................................ 19 1.2.2 Objetivos específicos ................................................................................. 19 1.3 Motivação .................................................................................................... 19 1.4 Escopo da Dissertação ................................................................................. 20 CAPÍTULO 2 ...................................................................................................... 21 REVISÃO BIBLIGRÁFICA .............................................................................. 21 2.1 A Golfada...................................................................................................... 21 2.2 Tipos de Golfadas ......................................................................................... 22 2.3 A Golfada na Tubulação Ascendente ........................................................... 23 2.4 Mudanças de Projeto.................................................................................... 25 2.5 Mudanças nas Condições Operacionais do Sistema .................................... 26 2.6 Estratégias de Controle com Realimentação ............................................... 28 2.7 Modelos Matemáticos para o Fluxo Multifásico ......................................... 33 2.7.1Modelo de Equilíbrio Homogêneo (MEH) ................................................. 33 2.7.2Modelo Drift – Flux (MDF) ....................................................................... 33 2.7.3Modelo Two-Fluid (MTF) .......................................................................... 34 CAPÍTULO 3 ...................................................................................................... 36 MODELAGEM MATEMÁTICA ...................................................................... 36 3.2 Hipóteses de Modelagem ............................................................................. 37 3.3 Equações do Modelo.................................................................................... 37 3.4 Deslocamento de Gás na Tubulação Ascendente ........................................ 40 13 3.5 Deslocamento de Líquido na Tubulação Ascendente .................................. 42 3.6 Equações Internas do Modelo ...................................................................... 43 3.7 Equações de Transporte do Modelo ............................................................ 44 3.8 Equações Geométricas do Modelo .............................................................. 45 3.9 Procedimentos de Sintonia do Modelo ........................................................ 46 3.10Simulações e Análise dos Resultados .......................................................... 47 3.11Conclusões ................................................................................................... 55 CAPÍTULO 4 ...................................................................................................... 56 ESTUDO DA REDUÇÃO DA CAPACIDADE DE ATUAÇÃO DO CONTROLADOR PI EM UM SEPARADOR DE PRODUÇÃO SOB FLUXO COM GOLFADAS ............................................................................................. 56 4.1 Introdução .................................................................................................... 56 4.2 Estratégias de Controle ................................................................................. 57 4.3 Método Heurístico de Sintonia para Controladores de Nível ....................... 58 4.3.1 Sintonia para o Ganho Proporcional 4.3.2 Sintonia para o Tempo Integral ................................................ 58 ......................................................... 59 4.4 Resultados das Simulações .......................................................................... 59 4.5 Conclusão .................................................................................................... 63 CAPÍTULO 5 ...................................................................................................... 65 APLICAÇÃO DA ESTRATÉGIA DE CONTROLE DE NÍVEL PI NA METODOLOGIA POR BANDAS UTILIZANDO O MODELO DE SAUSEN 65 5.1 Introdução .................................................................................................... 65 5.2 Controle de Nível PI na Metodologia por Bandas ....................................... 66 5.3 Resultados das Simulações .......................................................................... 68 5.4 Conclusões ................................................................................................... 74 CONCLUSÕES E SUGESTÕES DE TRABALHOS FUTUROS .................... 75 REFERÊNCIAS BIBLIOGRÁFICAS ............................................................... 78 ANEXO A .......................................................................................................... 81 14 A.1 Abertura da válvula no topo da tubulação ascendente igual a 19%. ........... 81 A.2 Abertura da válvula no topo da tubulação ascendente igual a 20%. ........... 82 A.3 Abertura da válvula no topo da tubulação ascendente igual a 21%. ........... 83 A.4 Abertura da válvula no topo da tubulação ascendente igual a 22%. ........... 84 A.5 Abertura da válvula no topo da tubulação ascendente igual a 24%. ........... 85 A.6 Abertura da válvula no topo da tubulação ascendente igual a 25%. ........... 86 A.7 Abertura da válvula no topo da tubulação ascendente igual a 26%. ........... 87 A.8 Abertura da válvula no topo da tubulação ascendente igual a 27%. ........... 88 A.9 Abertura da válvula no topo da tubulação ascendente igual a 30%. ........... 89 A.10 Abertura da válvula no topo da tubulação ascendente igual a 35%. ......... 90 A.11 Abertura da válvula no topo da tubulação ascendente igual a 45%. ......... 91 A.12 Abertura da válvula no topo da tubulação ascendente igual a 50%. .......... 92 A.13 Abertura da válvula no topo da tubulação ascendente igual a 55%. .......... 93 15 CAPÍTULO 1 APRESENTAÇÃO DA DISSERTAÇÃO 1.1 Introdução O petróleo origina-se a partir da matéria orgânica que ao longo dos anos acumula-se em conjunto com sedimentos no fundo dos oceanos. A base de sua composição é o hidrocarboneto, substância composta por carbono e hidrogênio, à qual podem juntar-se átomos de oxigênio, nitrogênio e enxofre, além de íons metálicos, principalmente de níquel e vanádio. Estes componentes, sob condições termoquímicas apropriadas, interagem dando início a uma cadeia de processos que levam à formação do petróleo [24]. A sociedade atual é altamente dependente do petróleo, pois ele está presente em muitas atividades cotidianas, no trabalho, no lazer, nos deslocamentos e em todas as áreas industriais e agrícolas. Além de gerar a gasolina, que serve de combustível para grande parte dos automóveis que circulam no mundo, vários produtos são derivados do petróleo como a parafina, o gás natural, o gás liquefeito de petróleo (GLP), os produtos asfálticos, a nafta petroquímica, o querosene, os solventes, os óleos combustíveis, os óleos lubrificantes, o óleo diesel e os combustíveis de aviação, entre outros. A extração do petróleo é feita através de dois tipos de plataformas, as onshore (terrestres) e as offshore (em alto mar). Nas plataformas onshore, a estação de tratamento é mais simples de se estruturar, sendo que há maior facilidade de manutenção e transporte dos equipamentos e materiais, devido à localização na terra. No entanto, no Brasil, a maior parte da produção de petróleo está localizada em campos marítimos offshore, o que dificulta a estruturação de toda a estação de tratamento em um pequeno espaço. Por este motivo, são aplicados métodos de tratamento mais eficazes para que os equipamentos e as rotas de trabalho possam ser menores. Nos últimos anos, devido à descoberta de poços de petróleo em alto mar, as atividades de produção estão sendo expandidas para águas cada vez mais profundas, utilizando para isso tubulações que medem vários quilômetros de comprimento, que possuem diferentes diâmetros e estão sujeitas a taxas de fluxo, na sua entrada, bastante variadas. Em indústrias de produção de petróleo, as plataformas estão conectadas aos poços no fundo do oceano através de linhas de fluxo (i.e., tubulações) com diferentes 16 configurações, que apresentam seções horizontais, com pontos de altos e baixos topográficos, e seções verticais, denominadas de tubulação ascendente ou riser, até a plataforma. A configuração da linha de fluxo, associada a outros fatores tais como as taxas de produção de líquido (água + óleo) dos poços, as propriedades dos fluidos e a gravidade, pode provocar um escoamento no padrão de golfadas, que se caracteriza por ser um fenômeno cíclico formado por um bloco de líquido (i.e. a golfada) intercalado com um volume de gás [26]. Este escoamento pode gerar oscilações de fluxo e pressão, causando grandes transtornos em todo o processo de produção, com perdas econômicas significativas. Neste contexto, a golfada é considerada uma das mais preocupantes instabilidades na indústria de produção de petróleo. A propagação da golfada gera uma série de problemas indesejados na produção, tais como: vibrações na tubulação; desgaste e corrosão dos equipamentos, reduzindo seu tempo de uso e aumentando seu custo com manutenção; parada de produção por um nível alto de líquido; inundação nos separadores, entre outros. Um ou todos estes fatores ocasionam redução na capacidade de produção e perdas econômicas expressivas. Portanto, manipular a golfada nos vasos de separação, ou mesmo evitá-la na tubulação, torna-se uma necessidade na indústria de produção de petróleo [2]. Em pesquisas recentes [12,13,19,20,21] têm sido observado que uma metodologia promissora consiste em utilizar estratégias de controle com realimentação no problema da golfada, na produção de petróleo. Tais estratégias de controle, quando aplicadas na válvula de saída de líquido dos separadores de produção, são capazes de estabilizar o fluxo de líquido oscilatório (i.e., a golfada), dentro destes vasos, por outro lado, acabam repassando as oscilações provenientes da golfada para os equipamentos a jusante do processo, causando perturbações indesejadas na produção. Então, com o objetivo de reduzir as vazões da saída oscilatórias, é possível aplicar uma estratégia de controle de nível que utiliza a capacidade do separador para permitir que o nível de líquido flutue dentro do vaso, possibilitando uma melhor regularidade no processo, e vazões de saída menos oscilatórias para os equipamentos a jusante do separador. Neste trabalho, serão aplicadas estratégias de controle de nível em um separador de produção, cujo objetivo será reduzir os efeitos da golfada para os equipamentos a jusante deste vaso, através da utilização de um modelo matemático do processo. O modelo utilizado é denominado modelo dinâmico para um sistema tubulação-separador 17 sob regime de fluxo com golfadas [26], que neste trabalho será denominado modelo de Sausen. O modelo de Sausen [26] estende o modelo de Storkaas [3], formado por um sistema de 5 (cinco) Equações Diferencias Ordinárias (EDOs), acopladas, não-lineares, com 6 (seis) parâmetros de sintonia e mais de 40 (quarenta) equações internas, geométricas e de transporte. A metodologia adotada, neste trabalho, primeiramente, será aplicar a estratégia de controle de nível, que utiliza o controlador Proporcional Integral (PI) com capacidade de atuação reduzida, objetivando mostrar que através da redução do ganho do controlador permite-se que o nível de líquido flutue, um pouco mais livre, dentro do separador e em torno da referência, consequentemente reduzindo os efeitos da propagação das oscilações provocadas pelas golfadas para os equipamentos a jusante do processo. Esta estratégia de controle será chamada de controle de nível PI de ação lenta e será comparada com a estratégia de controle de nível PI convencional, que é amplamente utilizada em processos industriais [20]. Por outro lado, observa-se que a estratégia de controle de nível PI de ação lenta possui uma limitação, o nível pode apenas flutuar moderadamente dentro do vaso, pois não existem mecanismos que evitem que o nível, de líquido dentro do separador, transborde ou esvazie, devido à atuação lenta do controlador. Objetivando contornar esta limitação, em seguida será implementada a estratégia de controle de nível PI na metodologia por bandas, cuja finalidade é verificar a sua eficiência na redução das oscilações provenientes da golfada para os equipamentos a jusante do vaso de separação, considerando um significativo conjunto de aberturas de válvula no topo da tubulação ascendente, que consideram vários cenários, desde golfadas moderadas até golfadas mais severas. Nesta estratégia é proposto que durante a atuação do controlador o nível pode variar entre o máximo e o mínimo de uma banda, de modo que as vazões de saída estejam próximas ao valor médio da vazão de entrada. A adoção desta estratégia dispensa medições de vazão, podendo ser aplicada em qualquer vaso de acúmulo. Esta estratégia também será comparada com a estratégia de controle de nível PI convencional, amplamente utilizada em processos industriais. O restante deste capítulo está organizado com segue. Na Seção 1.1 são apresentados os objetivos desta dissertação. Na Seção 1.2 é apresentada a motivação que conduziu a realização deste trabalho. E por fim na Seção 1.3 é apresentada a estrutura na qual está organizado o restante deste documento de dissertação. 18 1.2 Objetivos 1.2.1 Objetivo Geral Estudo e aplicação de estratégias de controle no problema da golfada em indústrias de produção de petróleo. 1.2.2 Objetivos específicos Estudar o que é o regime de fluxo com golfadas, os diferentes tipos de golfadas que ocorrem em tubulações e quais as suas principais causas; Estudar os principais modelos matemáticos da literatura que descrevem o processo com golfadas na produção de petróleo; Escolher um modelo matemático para representar o processo; Verificar as principais consequências deste tipo de fluxo na produção de petróleo e quais os principais métodos referenciados na literatura utilizados para minimizar seus efeitos; Propor métodos, através de estratégias de controle com realimentação, que reduzem as oscilações de vazão de líquido causadas pela golfada a jusante do vaso separador, na produção de petróleo; Verificar, a partir de simulações computacionais, a eficiência dos métodos propostos. 1.3 Motivação As oscilações, devido ao fluxo com golfadas, apresentadas nas indústrias de produção de petróleo podem gerar grandes instabilidades nos equipamentos à jusante do processo. O regime de escoamento sob o fluxo com golfadas depende das vazões, das propriedades dos fluidos e da geometria das tubulações. As causas que geram este escoamento instável podem ser de natureza hidrodinâmica (diferença entre as velocidades das fases) [9], ou devido à geometria do terreno. Neste último caso, a força da gravidade é capaz de gerar este tipo de escoamento nas tubulações ascendentes do fundo do mar até a plataforma. O escoamento com golfadas causa uma série de problemas no processo de produção de petróleo, como vibrações na tubulação, e consequentemente, desgaste dos equipamentos, até inundação nos separadores por alto nível de líquido, podendo provocar uma parada de emergência na plataforma, reduzindo a capacidade de produção e causando perdas econômicas expressivas. 19 A principal motivação deste trabalho está em contribuir com estudos objetivando reduzir custos, aumentar e acelerar a produção de petróleo a partir da aplicação de estratégias de controle com realimentação, utilizando um modelo matemático do processo, tendo em vista diminuir a transferência das oscilações provenientes das golfadas para os equipamentos à jusante do processo na produção de petróleo. 1.4 Escopo da Dissertação Este trabalho está estruturado como segue: Inicialmente, no Capítulo 2 é realizada uma revisão bibliográfica sobre o problema da golfada na produção de petróleo e os tipos de modelos matemáticos aplicados neste problema, é abordado sobre o que é a golfada, quais são suas causas, quais são suas consequências, e quais são as estratégias utilizadas na literatura para minimizar seus efeitos na produção de petróleo. No Capítulo 3 são apresentadas as equações do modelo de Sausen e os resultados das simulações que mostram que o modelo descreve de forma satisfatória o regime de fluxo com golfadas moderada e golfadas severas na produção de petróleo. No Capítulo 4 é feita uma comparação entre a estratégia de controle de nível PI convencional e a estratégia de controle de nível PI de ação lenta, cujo objetivo é mostrar que a redução do ganho do controlador e o aumento do tempo integral, da segunda estratégia de controle, reduzem as oscilações provenientes das golfadas para os equipamentos a jusante do processo. No Capítulo 5 é realizada a aplicação da estratégia de controle de nível PI na metodologia por bandas, e da estratégia de controle de nível PI convencional, objetivando mostrar que a primeira estratégia reduz as oscilações provenientes da golfada, bem como é eficiente para uma ampla abertura de válvula no topo da tubulação ascendente, que abrange desde casos de golfadas mais moderadas, até casos de golfadas mais severas. 20 CAPÍTULO 2 REVISÃO BIBLIGRÁFICA A abordagem feita neste capítulo serve de embasamento teórico para o desenvolvimento desta pesquisa. 2.1 A Golfada A golfada é considerada uma das mais preocupantes instabilidades que pode ocorrer na produção de petróleo. Ela se forma dentro das tubulações que conectam os poços no fundo do oceano às plataformas de produção na superfície, e se caracteriza por um fluxo severo e irregular, cíclico com oscilações de pressão e vazão na tubulação. O problema se agrava com a descoberta de novos poços cada vez mais distantes da superfície da costa terrestre e em águas mais profundas. Tais campos exigem linhas de fluxo com muitos quilômetros de comprimento que estão sujeitas a formação de golfadas ainda mais severas [26]. A golfada pode ocorrer de várias formas, ritmos e escalas, vários são os fatores que podem influenciar na sua intensidade: as pressões na tubulação; as taxas de produção proveniente dos poços; a velocidade, a viscosidade e a densidade dos fluidos; a topografia da linha de fluxo; e a força da gravidade que atua como ação contrária ao deslocamento dos fluidos na tubulação ascendente [26]. Figura 2.1: Esquema da tubulação acoplada a um separador [26]. 21 Na Figura 2.1 é apresentado o esquema de uma tubulação do tipo “L” [9] que representa a linha de fluxo que une os poços de produção a plataforma na superfície, acoplada a um separador. A tubulação é dividida nas seguintes partes: Encanamento: tubulação horizontal juntamente com o declive. Seção de alimentação: entrada da tubulação. Tubulação ascendente: tubulação vertical Ponto-baixo: junção da porção final do encanamento com a parte inicial da tubulação ascendente. O vaso cilíndrico é denominado separador que possui a função de separar o gás, o óleo e a água. 2.2 Tipos de Golfadas Em Storkaas [9] as golfadas, que ocorrem em diferentes partes da tubulação, são classificadas em quatro tipos: Golfadas Hidrodinâmicas: ocorrem na seção horizontal do encanamento, conforme apresentado na Figura 2.2, originam-se quando uma quantidade de líquido fecha a seção transversal da tubulação e aparecem com bastante frequência. Figura 2.2: Ilustração da golfada hidrodinâmica [26]. Golfadas na Tubulação Ascendente: ocorrem quando a tubulação ascendente está cheia de líquido e a pressão do gás na seção de alimentação torna-se maior que o peso deste líquido, que então é lançado para fora do sistema, como mostrado na Figura 2.3. Figura 2.3: (a) Ilustração da formação da golfada. (b) Ilustração do regime de fluxo sem golfada [26]. 22 Golfadas Transientes: ocorrem quando há um aumento nas taxas de fluxo dos fluidos na saída da tubulação para os equipamentos à jusante e são causadas em resposta às mudanças nas condições operacionais do sistema. Por exemplo, abrindo a válvula Z (ver Figura 2.4) no topo da tubulação há uma diminuição na pressão, acúmulo de líquido no ponto-baixo, e consequentemente, ocorre a formação da golfada. Figura 2.4: Ilustração da golfada transiente [26]. Golfadas em Terrenos: desenvolvem-se onde a tubulação cruza o fundo do oceano em terrenos acidentados com altos e baixos topográficos, conforme pode ser observado na Figura 2.5. Figura 2.5: Ilustração da golfada em terrenos [26]. Neste trabalho, será dada ênfase as golfadas oriundas da tubulação ascendente (ver Figura 2.3), pois estas causam as maiores instabilidades na produção de petróleo, causando diferentes prejuízos em todo o processo de produção, sendo que o principal é de ordem econômica, ou seja, a redução na capacidade de produção, provocando prejuízos significativos de ordem financeira [18, 30, 33]. 2.3 A Golfada na Tubulação Ascendente O comportamento da golfada na tubulação ascendente é dividido em quatro fases [18, 30, 32], como relatado a seguir: 1. Formação: a formação da golfada na tubulação ascendente inicia-se com baixa pressão e velocidade dos fluidos na seção de alimentação. Em um determinado momento, o líquido bloqueia o fluxo de gás no ponto-baixo e logo então, inicia-se a 23 formação de uma golfada de líquido contínua na tubulação ascendente, conforme apresentado na Figura 2.6. Figura 2.6: Ilustração da formação da golfada [26]. 2. Produção: a produção da golfada ocorre quando a quantidade de líquido na tubulação aumenta mais rapidamente que a variação da pressão entre o topo e a seção de alimentação, neste caso, conforme apresentado na Figura 2.7. Figura 2.7: Ilustração da produção da golfada [26]. 3. Explosão: quando a pressão do gás na seção de alimentação torna-se maior que o peso da coluna de líquido na tubulação ascendente ocorre a golfada (ver Figura 2.8). Neste momento, uma significativa quantidade de líquido é lançada para fora da tubulação e para dentro de um separador. Figura 2.8: Ilustração da explosão da golfada [26]. 24 4. Retorno: o retorno ocorre quando a pressão na seção de alimentação diminui e o líquido começa a se acumular no ponto-baixo, novamente reiniciando o ciclo, conforme a Figura 2.9. Figura 2.9: Ilustração do retorno da golfada [26]. Conforme já mencionado, a golfada gera consequências indesejadas em todo o processo de produção de petróleo. Durante a sua ocorrência, devido às variações de pressões e vazões dos fluidos na tubulação, o desempenho do processo é comprometido. Além do mais, por ser um regime de fluxo cíclico, alterna períodos com nenhuma produção de líquido, seguido por períodos com grande produção de líquido dentro do separador, o que causa redução na capacidade de produção. Também causa vibrações na tubulação, podendo afetar a eficiência da separação e os trens de compressão, gerar uma parada de emergência na plataforma em decorrência ao alto nível de líquido nos separadores. Mesmo golfadas de menor intensidade podem ser problemáticas, pois com alimentação irregular pode ocorrer uma má separação dos componentes da mistura. Na literatura, são encontradas várias estratégias para minimizar ou mesmo evitar a golfada em sistemas de tubulação-separador, entre elas é possível citar mudanças de projeto, mudanças nas condições operacionais do sistema, e estratégias de controle com realimentação, a seguir estas estratégias serão descritas. 2.4 Mudanças de Projeto A estratégia de mudança de projeto consiste em adicionar equipamentos na tubulação, tais como separadores de menor dimensão chamados coletores de golfadas [22, 23,33] que podem ser instalados na frente do separador principal com o objetivo de manipular a golfada antes que esta alcance as unidade de separação e processamento. Também é possível usar riser adicional [5, 18] que são tubulações ascendentes de menor diâmetro instaladas junto à tubulação principal de modo que os fluidos sejam 25 enviados em linhas de fluxo distintas para a plataforma, ou também adição de uma válvula na tubulação [3, 29] que reduz a área da seção transversal aumentando a pressão dos fluidos e consequentemente a velocidade e assim evitando que haja acúmulo de líquido no ponto baixo da tubulação ascendente, bloqueando a passagem de gás, portanto, prevenindo a ocorrência da golfada. A introdução de um pequeno vaso fechado pressurizado anterior ao primeiro estágio de separação com a função de manipular a golfada antes do separador principal é relatada em Kaasa [23]. Em Almeida e Gonçalves [3], é proposta a adição de uma válvula Venturi no ponto-baixo da tubulação que diminui o seu diâmetro, aumentando a velocidade dos fluidos e acelerando o deslocamento dos mesmos no processo. Embora estratégias de mudanças de projeto manipulem e reduzam os efeitos da golfada, no sistema tubulação-separador, elas apresentam algumas limitações: altos custos de instalação e manutenção dos novos equipamentos [22, 23]; redução na capacidade de produção, pois, no caso da adição de uma nova tubulação ao sistema [18], é necessária uma pressão contrária ao escoamento para evitar grandes quantidades de líquido no separador; a instalação de uma válvula Venturi [3] pode ser uma solução intrusiva, mas é necessária que se tenha muito cuidado na escolha do diâmetro dessa válvula, pois ela reduz a capacidade de escoamento da linha de fluxo. Contudo, estratégias de mudança de projeto são apenas soluções satisfatórias [30, 32], podendo ser sensíveis à alteração das taxas de produção de líquido e gás e à variação de pressão na linha de fluxo. 2.5 Mudanças nas Condições Operacionais do Sistema A estratégia de injeção de gás [29] consiste em usar compressores e encanamento extra para injetar gás no ponto-baixo da tubulação com a intenção de aumentar a velocidade e empurrar o líquido tubulação acima. Quando a quantia de gás injetada no ponto-baixo da tubulação corresponde a 50% do valor da vazão que entra no encanamento, verifica-se que o ciclo da golfada não é tão severo. Entretanto, a golfada não é eliminada mesmo quando a injeção de gás é igual a 300% desse valor, segundo Pots [4]. Em Y. Taitel et al.[32], é realizado um estudo teórico experimental sobre essa estratégia, e foi observado que com a injeção de gás houve uma redução no comprimento da golfada, um aumento no seu tempo de ciclo, uma redução na pressão do sistema e na quantidade de líquido na tubulação. 26 Embora a injeção de gás reduza a golfada na tubulação, os custos operacionais com essa estratégia são expressivos [4, 34], sendo necessárias tubulações adicionais e compressores para enviar e injetar de gás no ponto-baixo da tubulação, ou na seção de alimentação, considerando que muitas vezes, o ponto onde o gás deve ser injetado encontra-se a alguns quilômetros de profundidade. Em Tengesdal [17], é estudada um estratégia de manipular a golfada nas tubulações em águas profundas, onde as linhas de fluxo de líquido são em geral mais extensas do que em águas superficiais, estando então o sistema de produção de petróleo sujeito à ocorrência de golfadas mais severas devido ao comprimento da tubulação, às taxas de fluxo e à topografia do fundo do oceano. Esta estratégia consiste em acrescentar encanamento com diâmetro menor para transferir gás da tubulação horizontal para a tubulação ascendente. Esse processo de transferência de gás reduz a quantidade de líquido acumulado na tubulação ascendente e a pressão na seção de alimentação do encanamento, como pode ser observado na Figura 2.10. Essa estratégia representa um avanço em nível de custos em relação aos métodos de injeção de gás tradicionais, pois nenhum gás adicional é utilizado no sistema. Figura 2.10: Ilustração da estratégia de eliminação de golfadas proposto por Tengesdal[17]. A estratégia de fechamento da válvula no topo da tubulação ascendente é considerada uma solução tradicional para manipular a golfada nas indústrias de produção de petróleo [32]. Com o fechamento da válvula nota-se que uma quantidade maior de líquido volta ao ponto-baixo da tubulação. Com isso, há uma maior concentração de gás na seção de alimentação e consequentemente um aumento de 27 pressão. Isso resulta em uma diminuição de gás no topo da tubulação ascendente, ocasionando redução de pressão e aumentando a velocidade dos fluidos na tubulação, evitando-se assim, o acúmulo de líquido no ponto-baixo. O uso desta estratégia reduz a capacidade de produção devido à necessidade, em alguns casos, de um grau de fechamento considerável da válvula. Em Jansen [11], é investigado separadamente o fechamento da válvula no topo da tubulação ascendente, e injeção de gás, posteriormente é realizada uma combinação dessas duas estratégias. Através de uma análise experimental, é observado que é necessário um fechamento cuidadoso da válvula e injeção de uma grande quantidade de gás no sistema para estabilizar o fluxo [16]. Contudo, foram alcançados resultados melhores quando essas duas estratégias foram usadas em conjunto, pois é possível reduzir ambos, o grau de fechamento da válvula e a quantidade de gás injetada no sistema para estabilizar o fluxo. Em Y. Taitel [31] é usada a estratégia de fechar a válvula no topo da tubulação ascendente, conhecida como choking, que consiste em obstruir a passagem de líquido, é uma solução que reduz consideravelmente a ocorrência da golfada na indústria de produção de petróleo. Esta estratégia provoca um retorno maior de líquido ao ponto baixo da tubulação, acarretando um aumento de pressão, pois há um acúmulo maior de gás na seção de alimentação do encanamento. Em decorrência disso, a quantidade de gás no topo da tubulação ascendente é menor, ocasionando uma diminuição da pressão, como consequência há um aumento da pressão do sistema e da velocidade dos fluidos na tubulação, o que evita a acumulação de líquido no ponto baixo da tubulação. Em alguns casos, o grau de fechamento da válvula é bastante significativo para se evitar a ocorrência da golfada, reduzindo expressivamente a capacidade de produção diminuindo a rentabilidade da plataforma. Segundo Jansen [11], outras estratégias que manipulam a golfada em sistemas tubulação-separador utilizam princípios semelhantes às citadas anteriormente. Mudanças de projeto no sistema geralmente envolvem altos custos de implementação e manutenção de equipamentos adicionais, e as mudanças nas condições operacionais introduzem pressão extra na tubulação, reduzindo a capacidade de produção. 2.6 Estratégias de Controle com Realimentação Resultados recentes [19, 21, 30, 32] têm mostrado que a aplicação de estratégias de controle com realimentação em um sistema tubulação-separador sujeito a um regime 28 de fluxo com golfadas são eficientes, especialmente quando comparadas com as estratégias apresentadas nas seções anteriores. Esta aplicação utiliza um número menor de equipamentos adicionais, consequentemente apresentando um menor custo de implantação e manutenção, e propicia um aumento da produção de petróleo e um significativo crescimento na receita [21, 30, 32]. Encontram-se na literatura várias estratégias de controle com realimentação que podem ser aplicadas em diferentes situações no problema da golfada em um sistema tubulação-separador. Nas causas da golfada (i.e., na válvula localizada no topo da tubulação ascendente) de modo que a mesma seja estabilizada na tubulação e, portanto, evitada na produção de petróleo; ou nas consequências desse tipo de fluxo (i.e., nas válvulas localizadas nos separadores de produção) para manipular a golfada no vaso. Conforme destacado nos objetivos deste trabalho, serão estudadas estratégias de controle aplicadas apenas nas consequências da golfada. A seguir são apresentados pesquisas [2, 12, 19, 20, 21, 22, 26] que utilizam tais estratégias para minimizar os efeitos deste tipo de fluxo nos vasos de separação. Em Campos et al. [19, 21], a golfada é manipulada no separador através de um controle de nível convencional em separadores de produção utilizando algoritmos de controle tipo Proporcional Integral (PI) e Proporcional Integral Derivativo (PID) simples [19, 21] instalados nas válvulas de saída de líquido do vaso com o objetivo de manter o nível do tanque no setpoint (i.e., referência para atuação do controlador). Nestes processos, quando as vazões de entrada são oscilatórias, o controlador deve, como especificação de controle, manter o nível do tanque próximo da referência. Isso requer parâmetro de ganho proporcional e integral elevados, provocando uma grande oscilação na válvula de saída do vaso e, consequentemente, perturbações nos equipamento à jusante do processo causando problemas à produção de petróleo. Em trabalhos recentes, tem sido observada uma mudança de conceito em relação ao controle de nível dentro dos separadores, aceitando-se que o nível varie moderadamente em torno da referência, mas dentro de uma faixa definida pela operação (i.e., banda). Esta estratégia permite o amortecimento das variações de oscilação dentro dos tanques. Em Campos e Teixeira [20], é utilizado um controlador de nível, porém não é necessário ter um controle muito rígido dos níveis, podendo este variar um pouco em torno da referência de forma que a vazão de saída do vaso não varie muito. O principal objetivo é manter o nível de líquido dentro de uma banda de modo que não ocorram níveis muito altos, ou muito baixos no vaso, pois existe um sistema de 29 segurança que pára a produção quando da ocorrência deste evento, o que prejudica a produção de petróleo. Segundo Nunes [12, 13], controladores PID são, obrigatoriamente, sintonizados para manter a variável controlada próximo da referência e, consequentemente, têm como principal desvantagem o fato de repassarem as oscilações de carga para a vazão de saída. Dessa forma, quanto mais livre para oscilar estiver a variável controlada, maior a estabilidade da vazão de saída, maior também será a capacidade de filtragem da carga. Há, porém, limites para estas oscilações. O nível não pode subir a tal ponto que ocorra arraste de líquido pelo gás ou descer de modo a permitir a passagem de gás com o líquido. Portanto, é necessário definir uma faixa de atuação permitida, uma “banda”. No controle por bandas, durante as variações do nível entre o máximo e o mínimo da banda, a vazão de saída é igual ao valor médio da vazão de entrada. Nos casos que os limites são ultrapassados, Nunes [12] sugere comutar a estratégia de controle para um controlador PID com ação rápida visando garantir o retorno do nível para dentro da banda. Em Borges et al. [2], é apresentada uma estratégia de controle de nível que permite a variação de nível em torno de uma referência, amortecendo oscilações de vazão que sejam menores ou iguais a capacidade do separador. Esta estratégia melhora a separação do óleo, do gás e da água produzidos, pois a qualidade desta separação é fundamental para lucratividade do empreendimento. Para isso foram usados controladores em cascata com ação antecipativa. A saída do controlador mestre de nível, sintonizado com resposta lenta, somada à vazão de entrada do vaso filtrada, gera a referência do controlador escravo de vazão que atua na válvula de saída do óleo do vaso. Esta estratégia visa permitir variação de nível em torno de uma referência. Para variações de vazão superiores à capacidade do vaso, o nível pode ultrapassar os valores limites. Neste caso, utiliza-se uma estratégia em que o sistema comuta para um controlador PID de nível com resposta rápida para retornar a valores dentro da faixa permitida. Nesta malha de controle de nível com amortecimento de vazão, há duas variáveis do processo (vazão e nível) e apenas uma variável manipulada (abertura da válvula de líquido do separador). Para atender esse objetivo foi utilizada uma medição de saída e um algoritmo constituído dos seguintes componentes: controlador em cascata com ação antecipativa (nível e vazão), utilizado quando o nível está dentro da faixa normal de operação; controlador com realimentação simples (nível), utilizado quando o 30 nível está fora da faixa normal de operação devido a variações de vazão maiores que a capacidade de acumulação do separador, cujo objetivo é retornar o nível para uma faixa segura, sem causar variações bruscas na vazão de saída do separador; inferência de vazão de entrada de líquidos, lógica de seleção do controlador, lógica de seleção de referências e parâmetros para o controlador. Em Campos et al. [21], para minimizar o problema da golfada, foram discutidas diferentes estratégias de controle que atuam nas causas e nas consequências da golfada com o objetivo de estabilizar o fluxo na planta e aumentar a confiabilidade operacional. Conforme tais autores, as duas grandes perturbações para o sistema de produção de óleo são: parada inesperada de uma bomba de produção ou restrição no recebimento de óleo na plataforma destino e a variação brusca da vazão de produção dos poços. A parada de uma bomba de exportação ou uma restrição na plataforma recebedora do óleo fará com que o sistema perca certa capacidade de escoar o óleo produzido, e o operador deve diminuir rapidamente a vazão de produção, fechando algumas válvulas na chegada dos poços, para evitar que os níveis nos separadores subam muito e ocorra uma parada geral na produção por nível alto nestes vasos. Essa parada geral da produção representa uma grande perda econômica. Outra solução é elaborar uma estratégia automática de atuação nas válvulas de produção, de maneira a contabilizar a produção com a capacidade de exportação das bombas. Outra grande perturbação é a variação brusca de vazão dos poços, denominada golfada, que afeta a eficiência da separação entre a água, o óleo e o gás, podendo gerar uma queima indesejável de gás e também podendo levar a uma parada de emergência da plataforma por um nível muito alto nos separadores. Para controladores que atuam nas consequências das perturbações, ou seja, aqueles que visam reduzir variações de vazão nas plantas de tratamento de óleo e água, assim como evitar nível alto de líquido nos separadores, são utilizadas estratégias de controle de nível não-linear que permitem usar a capacidade dos separadores para amortecer as variações de vazão dos poços e dos oleodutos, sem custo adicional de equipamentos ou perda de produção. E em caso de “pequenas” golfadas, ela é capaz de absorver essas perturbações sem comprometer a confiabilidade operacional. Campos et al. [21] utilizaram na plataforma P-55 controladores PID cujos ganhos proporcionais são variáveis em função do erro entre a variável controlada e a referência. Chamou-se esse controlador de “PID Não-Linear”, cujo tempo integral também pode ser variável em função do erro. 31 Em Sausen [26], foi desenvolvido o controlador de erro-quadrático baseado na teoria da estabilidade de Lyapunov. Devido à natureza não-linear, o algoritmo do controlador não pode ser sintonizado usando técnicas convencionais. Então foram desenvolvidos limites para o ganho não-linear do controlador baseados na teoria de estabilidade de Lyapunov. Estes limites foram obtidos através da realização de dois procedimentos. O primeiro limite para o ganho não-linear é alcançado com base nos teoremas de estabilidade de Lyapunov. O segundo limite é obtido calculando-se um limite para o ganho linear. Então, tal procedimento foi generalizado para o caso nãolinear. Os limites desenvolvidos para o ganho não-linear do controlador de erroquadrático garantem a estabilidade assintótica no sentido de Lyapunov para o processo em malha fechada com este algoritmo de controle. Observou-se que, na maioria dos casos analisados, as malhas de controle com controladores PI de erro-quadrático possuem desempenho melhor, quando comparadas com malhas de controle com controlador PI convencional, sendo que os melhores resultados obtidos foram para a estratégia de controle de nível de líquido convencional em tanques de produção [26]. A estratégia de controle de nível convencional diminuiu as oscilações de nível dentro do separador, mas não resolve o problema da golfada, ocasionando vazões de líquido oscilatórias para os equipamentos à jusante do processo. Com o objetivo de diminuir as oscilações das vazões de líquidos para os equipamentos à jusante do separador, outra metodologia de controle de nível foi implementada, denominada controle por bandas. Para esta implementação, foram considerados dois cenários de simulações: (1) controle de nível por bandas com o algoritmo de controle PI e (2) controle de nível por bandas com o algoritmo de controle PI de erro-quadrático. Nestes cenários, usou-se dentro da banda o controlador em média móvel, com ação lenta, de modo que o nível pudesse flutuar. Caso o nível ultrapassasse as bandas permitidas, trocou-se o algoritmo de controle para um controlador de ação rápida, para este utilizou-se a média entre as ações do controle de ação rápida e em média móvel [26]. Segundo Sausen [26], em ambas as implementações em que foi usada a metodologia de controle por bandas, conseguiu-se diminuir as oscilações de vazões de líquido para os equipamentos à jusante do separador. Constatou-se que o controlador PI de erro-quadrático apresentou os melhores resultados, pois esse respeitou fortemente as bandas definidas, devido a sua ação de controle mais rígida. Todavia, isso implicou, 32 embora de forma rápida e apenas no momento que o nível atingiu o limite préestabelecido (i.e., banda), uma pequena variação de vazão de saída quando comparada com o controlador PI convencional. 2.7 Modelos Matemáticos para o Fluxo Multifásico Na literatura, segundo Essama [6], encontram-se diferentes modelos matemáticos de fluxo multifásico que podem ser classificados em três grupos descritos a seguir: 2.7.1 Modelo de Equilíbrio Homogêneo (MEH) Na modelagem matemática de um (MEH) é assumido que a temperatura, a velocidade, e a pressão das fases, ou componentes da mistura são iguais. A justificativa para essa hipótese pode ser encontrada em Essama [6]. Segundo Sausen [26], as equações que governam esse modelo são similares às equações de Euler para regimes de fluxo com apenas uma fase, para a obtenção das propriedades da mistura é usada uma equação termodinâmica de estado. Essama [6] também apresenta uma versão desse modelo para fluxos bifásicos, sendo formada por um conjunto de ( EDPs) com uma equação de conservação de massa para cada fase, uma equação de conservação do momento combinada para a mistura, e uma equação de conservação de energia. Possui equações que representam a energia total do sistema, a energia interna, a condutividade interna, a densidade da mistura, o volume, e a viscosidade [26]. 2.7.2 Modelo Drift – Flux (MDF) Os modelos matemáticos chamados drift- flux (“Fluxo Flutuante”) utilizam uma única equação de conservação do momento para a mistura com um termo adicional que representa o efeito da diferença de velocidade entre as fases, e uma equação de conservação de massa para cada fase. Vindo da condição de que as forças centrífugas e da gravidade tendem a causar velocidades diferentes, entre as fases, nos fluxos multifásicos [26]. Uma propriedade significativa do (MDF) é considerar velocidades diferentes para as fases da mistura. Essa hipótese é importante quando as densidades entre as fases são diferentes na presença de alta pressão. Devido à diferença de densidades, efeitos da flutuabilidade a velocidade flutuante da fase dispersa, sobre a fase contínua [26]. 33 Para o fluxo isotérmico, o modelo (MDF) é semelhante ao (MEH) sendo formado por um conjunto de (EDPs) com uma equação de conservação do momento combinado para a mistura, e uma equação de conservação de massa para cada fase separadamente. As equações que regem o modelo (MDF) podem ser encontradas em [7, 8, 15]. 2.7.3 Modelo Two-Fluid (MTF) O modelo (MTF) recebe essa denominação devido às duas fases ou componentes considerados: a conservação de massa e a conservação do momento. Esse modelo considera cada caso geral de modelagem matemática para cada fase separadamente, cada fluido tem seu próprio conjunto de equações de conservação. Em geral cada fase tem sua própria temperatura, velocidade e pressão [26]. O modelo (MTF) é composto por dois conjuntos de equações: o primeiro formado por equações de conservação de massa; e o segundo formado por equações de conservação de momento. Essas equações foram formuladas considerando os processos de transferência de cada fase separadamente e podem ser encontradas em [6, 32]. Em Storkaas [9] foi realizada a implementação e simulação do modelo twofluid considerando uma tubulação sob regime de fluxo com golfadas, onde as equações de conservação referentes ao balanço de massa e do momento para as duas fases (líquido e gás) são dadas pelo sistema de Equações Diferenciais Parciais (EDPs) descrito pelas equações a seguir: onde a equação (2.1) descreve a conservação de massa de líquido; a equação (2.2) descreve a conservação de massa de gás; a equação (2.3) descreve a conservação do momento de líquido; a equação (2.4) descreve a conservação do momento de gás. Este modelo é validado e ajustado a partir de um estudo de caso realizado no simulador OLGA, que é considerado, segundo a literatura, o simulador que descreve de forma mais acurada um processo real. Segundo Storkaas [9], o nível de ajuste exigido 34 para qualquer modelo matemático depende das hipóteses e simplificações feitas. Para este foi considerado como simplificação, a densidade do líquido constante, e o comportamento do gás ideal. Após a realização do ajuste do modelo two-fluid, este foi simulado juntamente com os dados de referência do simulador OLGA®, sendo que os resultados obtidos foram considerados satisfatórios, [9]. Em seguida foi realizada a análise da controlabilidade deste modelo onde é constatado que o mesmo é desnecessariamente complexo para aplicação de controle e avaliação do desempenho do sistema, pois através do diagrama de BODE do modelo two-fluid linearizado é mostrado que a fase e a magnitude são relativamente suaves. Este fato sugere a possibilidade de utilização de um modelo simplificado, que também pode ser reforçado por argumentos físicos, considerando que a golfada é um processo de competição de forças de pressão na tubulação [26]. Neste contexto, Storkaas et al. [9, 25, 34] desenvolveram um modelo dinâmico simplificado que descreve o regime de fluxo com golfadas em uma tubulação. Este modelo é baseado nas equações de conservação de massa do sistema sendo utilizado para a aplicação de estratégias de controle com realimentação nas causas da golfada. Storkaas [9] implementou em seu modelo controladores do tipo Proporcional Integral (PI) e Proporcional Integral Derivativo (PID), cujo objetivo é evitar a golfada na tubulação encontrando resultados satisfatórios quando a variável controlada era uma medida de pressão na seção de alimentação do encanamento. Em Sausen [26], foi proposto um modelo matemático dinâmico simplificado para um sistema tubulação-separador sob o regime de fluxo com golfadas, o modelo é formado por um conjunto de cinco equações diferenciais ordinárias (EDOs) e mais de quarenta equações internas geométricas e de transporte. Este modelo permite aplicar estratégias de controle com realimentação na válvula no topo da tubulação ascendente, onde o objetivo é atuar nas causas da golfada para que a mesma não ocorra no processo. Este modelo pode, também, ser aplicado na avaliação de estratégias de controle nas válvulas do separador, cujo objetivo é evitar que as oscilações provenientes das golfadas sejam transmitidas para os equipamentos a jusante do processo, ou seja, atuar nas consequências da golfada, minimizando seus efeitos. Ou ainda de maneira acoplada, isto é, na válvula do topo da tubulação juntamente com as válvulas de líquido e gás que sai do separador. 35 CAPÍTULO 3 MODELAGEM MATEMÁTICA 3.1 O Modelo Neste capítulo é apresentado o modelo de Sausen utilizado neste trabalho para aplicação de estratégias de controle com realimentação no problema da golfada, na produção de petróleo. Os resultados das simulações da aplicação do modelo acoplado ao sistema mostram que o mesmo descreve de forma satisfatória o regime de fluxo sem golfadas, assim como o regime de fluxo com golfada moderada e golfada severa na tubulação e no separador. Nas Figuras 3.1 e 3.2 são apresentadas, respectivamente, as ilustrações de uma tubulação-separador com a golfada em formação, e com regime de fluxo sem golfadas. Figura 3.1: Ilustração da tubulação-separador com golfada em formação [26]. Figura 3.2: Ilustração da tubulação-separador com o regime de fluxo sem golfada [26]. 36 3.2 Hipóteses de Modelagem O modelo de Sausen ilustrado nas Figuras 3.1 e 3.2 possuem as seguintes hipóteses de modelagem [2]: A1: Negligenciam-se as dinâmicas do nível de líquido na seção de alimentação, ou seja, a velocidade e a alimentação de líquido, e o volume de gás na seção de alimentação são constantes. A2: Há somente um estado dinâmico de líquido no ponto-baixo, que inclui o declive do encanamento e parte do líquido da tubulação ascendente. A3: Há dois estados dinâmicos de gás e e , ocupando os volumes respectivamente, separados pelo ponto-baixo, e conectados por uma relação de fluxo e pressão. A4: Representa-se a mistura de líquido e gás que saem do sistema no topo da tubulação através da equação de uma válvula simplificada. A5: O balanço de pressão entre a seção de alimentação tubulação e o topo da é estacionário. A6: O comportamento do gás é ideal. A7: A temperatura do sistema é constante. A8: Cada um dos fluidos consiste de um componente único. A9: Não há reação química entre os fluidos. A10: Negligencia-se a porção de líquido misturada ao gás na entrada do separador. A11: Representa-se o fluxo mássico de líquido e de gás que saem do separador através da equação de uma válvula. A12: O líquido é incompressível. A13: O separador está conectado à tubulação através de uma relação de pressão, ou seja, a pressão do gás dentro do separador é considerada a pressão após a válvula Z no topo da tubulação ascendente. 3.3 Equações do Modelo O modelo dinâmico para um sistema tubulação-separador é formado por um conjunto de 5(cinco) EDOs não-lineares, acopladas, onde as equações (3.1)-(3.3) descrevem a dinâmica da tubulação, e as equações (3.4)-(3.5) descrevem a dinâmica do separador [25]. L(t) = mL,in – mL,out(t). 37 (3.1) = mG,in – mG1(t). (3.2) = mG1(t) – mG,out(t). (3.3) G1(t) G2(t) (3.4) (3.5) onde: L (t) G1 é a variação da massa de líquido da tubulação em relação ao tempo, (kg/s). (t) é a variação da massa de gás na seção de alimentação da tubulação em relação ao tempo, (kg/s). G2 (t) é a variação da massa de gás no topo da tubulação em relação ao tempo, (kg/s). (t) é a variação do nível de líquido no separador, em relação ao tempo, (m/s). G1(t) é a variação da pressão do gás no separador, em relação ao tempo, (N/m2s) ML(t) é a massa de líquido no ponto-baixo da tubulação, (kg), MG1(t) é a massa de gás na seção de alimentação da tubulação, (kg). MG2(t) é a massa de gás no topo da tubulação ascendente, (kg). N(t) é o nível de líquido dentro do separador, (m). PG1(t) é a pressão do gás dentro do separador e a pressão após a válvula Z no topo da tubulação ascendente, (N/m2). é o fluxo mássico de líquido que entra na tubulação, (kg/s) - constante. é o fluxo mássico de gás que entra na tubulação, (kg/s) - constante. é o fluxo mássico de líquido que sai da tubulação através da válvula Z e entra no separador, (kg/s). é o fluxo mássico de gás que sai da tubulação através da válvula Z e entra no separador, (kg/s). é o fluxo mássico de gás interno na tubulação que flui do volume VG1 para o volume VG2(t), (kg/s). 38 é o fluxo mássico de líquido que sai através da válvula V do separador, (kg/s). é o fluxo mássico de gás que sai da válvula do separador, (kg/s). é o raio do separador, (m). H4 é o comprimento do separador, (m). é a densidade de líquido, (kg/m3). VS é o volume do separador, (m3). VLS(t) é o volume de líquido no separador, (m3). é uma constante. R é a constante universal dos gases ideais, (8314 T é a temperatura no sistema, (K). MWG é o peso molecular do gás, (kg/kmol). O balanço de pressão estacionário na tubulação ascendente é dado pela variação entre a pressão na seção de alimentação do encanamento ( tubulação ascendente ( ) e a pressão no topo da ). Este balanço é igual à diferença entre as pressões hidrostáticas dos fluidos no declive do encanamento na tubulação ascendente, sua equação é dada por onde: é a pressão do gás na seção de alimentação do encanamento, (N/m2). é a pressão do gás no topo da tubulação ascendente, (N/m2). g é a gravidade (9,81m/s2). é a densidade média da mistura na tubulação ascendente, (kg/m3). é a altura da tubulação ascendente, (m). é o diâmetro da tubulação ascendente, (m). é a densidade do líquido considerado constante, (kg/m3). é o nível de líquido no declive, (m). O fluxo mássico da mistura que sai da tubulação para o separador é determinado através da equação simplificada da válvula Z, dada por . onde: z é a abertura da válvula, (0 – 100%). 39 (3.6) K1 é um parâmetro de sintonia do modelo. é densidade na válvula, (Kg/m3). PG1(t) é a pressão do gás dentro do separador, (N/m2). Considerando o resultado apresentado na equação (3.6), é possível obter respectivamente o fluxo mássico de líquido . (3.7) . (3.8) e o fluxo mássico de gás que saem através da válvula Z no topo da tubulação ascendente, onde: é a fração de líquido na válvula. O fluxo mássico de líquido e de gás que saem do separador são representados respectivamente pela equação da válvula Va1 dada por (3.9) onde: é a abertura da válvula (0 – 100%). é um parâmetro de ajuste do modelo. é a pressão à jusante de Va1 em N/m2 e considerado constante. E pela equação da válvula Va2 . (3.10) onde: é a abertura da válvula (0 – 100%). é um parâmetro de ajuste do modelo. é a densidade do gás, (kg/m3). é a pressão à jusante da válvula Va2 em N/m2 e considerada constante. As condições de entrada na seção de alimentação do encanamento (i.e. e ) são consideradas perturbações do processo e podem ser constantes, ou dependentes da pressão, que serão assumidas como constantes. 3.4 Deslocamento de Gás na Tubulação Ascendente O deslocamento de gás ocorre através de uma relação entre o fluxo mássico de gás e a variação de pressão dentro da tubulação. Para a fase gás negligenciam-se os termos de aceleração, então é a diferença de pressão que faz os fluidos escoarem tubulação acima, sua equação é dada por 40 onde: é a fração média de líquido na tubulação ascendente. Observa-se que ocorrem duas situações no ponto baixo da tubulação, conforme Figura 3.1, : neste caso está ocorrendo a formação da golfada e o líquido está bloqueando o ponto baixo, então tem-se que o fluxo mássico de gás interno na tubulação ascendente é , onde: é o nível de líquido crítico no ponto baixo da tubulação em m. E Figura 3.2, : neste caso o líquido não está bloqueando o ponto baixo, então o gás fluirá do volume VG1 para o volume VG2(t) com fluxo mássico de gás igual a Portanto, os dois principais parâmetros que determinam o deslocamento e a velocidade do gás são a variação de pressão na tubulação e a área livre no ponto baixo dado pelo nível de líquido relativo . Então, é assumido que a variação de pressão move o gás através de uma válvula com a seguinte equação (3.11) onde: é um parâmetro de ajuste do modelo. e é a área da seção transversal por onde passa o gás no ponto baixo em m2. é a densidade do gás no volume VG1 , (kg/m3). O fluxo mássico de gás interno no ponto baixo VG1 para o volume VG2(t) é dado por (3.12) onde: é a velocidade do gás no ponto baixo em m/s. Por fim, substituindo a equação (3.12) na equação (3.11) e isolando encontra-se que a velocidade do gás é 41 . (3.13) 3.5 Deslocamento de Líquido na Tubulação Ascendente A distribuição de líquido ocorre através de uma equação de carregamento, ou seja, considera-se que o gás carrega o líquido pela tubulação ascendente, então se modela diretamente a fração de volume de líquido que sai através da válvula Z no topo da tubulação ascendente. Essa fração de líquido reside entre dois extremos: neste momento o líquido bloqueia o ponto baixo da tubulação e comporta-se como se estivesse em um tanque, por esta razão não há gás fluindo de VG1 para VG2(t) (vG1(t)=0), onde é a fração de líquido anterior a válvula Z no topo da tubulação ascendente sem entrada de gás, na maioria dos casos = : neste momento a velocidade do gás é muito alta e a fração de líquido que sai do topo da tubulação ascendente é igual à fração de líquido na tubulação ascendente. A transição entre estes dois extremos deve ser suave e ocorre da seguinte maneira: no instante em que o líquido bloqueia o ponto baixo, a fração de líquido no topo é Com o passar do tempo, a quantidade de líquido no riser vai aumentando até que . Neste momento, a pressão do gás na seção de alimentação é muito alta e consequentemente sua velocidade também, então ocorre o carregamento do líquido pelo riser e consequentemente para o separador. É assumido que esta transição depende de um parâmetro q(t) e que o carregamento de líquido é representado pela equação dada por . (3.14) onde: e e n são parâmetros de ajuste do modelo. Os detalhes da modelagem para a obtenção da equação (3.14) podem ser encontrados no trabalho de Storkaas et al.[3]. 42 3.6 Equações Internas do Modelo Baseado nas hipóteses propostas A1 – A13, e nas Figuras 3.1 e 3.2, o cálculo da maioria dos parâmetros do modelo de Sausen, tais como: pressões, densidades, frações de fases, entre outros, são diretas. Segue abaixo as expressões utilizadas para os cálculos destes parâmetros. A pressão na seção de alimentação da tubulação é calculada através da equação de estado dos gases ideais (3.15) A densidade do gás no volume 1 na secção de alimentação da tubulação é dada por (3.16) O volume ocupado pelo líquido na tubulação é definido através da densidade do líquido (3.17) O volume ocupado pelo gás na seção de alimentação da tubulação (constante, conforme hipótese de modelagem A1), considerando a fração de líquido constante nesta seção é dado por (3.18) O volume de líquido na tubulação é (3.19) O volume total de líquido na tubulação ascendente é (3.20) O volume de gás no topo da tubulação ascendente é dado por (3.21) A geometria para o entendimento das equações (3.19), (3.20) e (3.21) é apresentada na Figura 3.3. 43 Figura 3.3 Geometria para entendimento das equações (3.19), (3.20) e (3.21) [2]. A densidade do gás no volume 2 é igual a (3.22) A fração média de líquido na tubulação ascendente é dada por (3.23) A pressão do gás no topo da tubulação ascendente é encontrada através da equação de estado dos gases ideais (t) = (3.24) A densidade média da mistura (gás – líquido) na tubulação ascendente é (3.25) A fração de líquido que sai através da válvula Z no topo da tubulação ascendente, sem entrada de gás no ponto-baixo é (3.26) A fração de líquido na válvula Z é = (3.27) O balanço de pressão estacionário na tubulação é (t) - )– (t) = g (t) ( (t). (3.28) A densidade da mistura na válvula Z = + (1- ) 3.7 Equações de Transporte do Modelo A seguir são apresentadas as equações de transporte do modelo de Sausen. 44 (3.29) A taxa de massa total da mistura que sai através da válvula Z no topo da tubulação ascendente é (3.30) A taxa de fluxo de massa de gás que sai através da válvula Z no topo da tubulação da tubulação ascendente é = (1 - (t)) (3.31) A taxa de fluxo de líquido de gás que sai através da válvula Z no topo da tubulação ascendente é = (t)) (3.32) 3.8 Equações Geométricas do Modelo A seguir são apresentadas as equações geométricas do modelo. A altura denominada nível crítico de líquido no ponto-baixo da tubulação é dado por (3.33) Na Figura 3.4, é apresentada a geometria para o cálculo de , ou seja, considerando as relações trigonométricas do triângulo retângulo tem – se que cosseno de um ângulo y é Fazendo . (3.34) . (3.35) tem – se que Figura 3.4 Geometria para o cálculo de H1. O diâmetro da tubulação é (3.36) 45 A área transversal horizontal no declive da tubulação é igual a . (3.37) Figura 3.5 Geometria para o cálculo de A1. A área de tubulação transversal é . (3.38) A área da seção transversal no topo da tubulação é dada por = O ângulo (3.39) é igual a se (3 .40) se ( - (t)) cos ( (3.41) A área para a passagem de gás no ponto baixo (3.42) 3.9 Procedimentos de Sintonia do Modelo Para a sintonia e simulações do modelo, Sausen [26] utilizou os parâmetros do estudo de caso realizado no simulador de fluxo multifásico OLGA® [3] para a 46 tubulação, em conjunto com os parâmetros de um separador dimensionado a partir do trabalho de Miranda et al. [24]. As pressões após as válvulas escolhidas iguais a adequada das pressões e são constantes e e e . A escolha são determinantes para a ocorrência da golfada no sistema. O modelo de Sausen contém 6 (seis) parâmetros empíricos denominados parâmetros de sintonia que são: na equação da válvula Z (3.6), velocidade interna do gás (3.13), equação da válvula de líquido e na equação da na equação de carregamento (3.14), (3.9), e na equação da válvula de gás na (3.10). A metodologia para definir os parâmetros de sintonia do modelo consiste em inicialmente determinar o ponto de bifurcação, que é o ponto onde a golfada começa e o comportamento qualitativo das equações diferenciais do sistema não-linear muda significativamente. Neste ponto, deve haver um par de autovalores complexos puros, que segundo Storkaas, restringe a solução estacionária do modelo, isto é, a solução nula das equações (3.1) e (3.3). Então, segundo Sausen [26], primeiramente, ajusta-se o parâmetro na equação de carregamento, de modo que o modelo da tubulação linearizado no ponto de bifurcação seja marginalmente estável, tendo um par de autovalores complexos puros (pólos). Em seguida, a partir dos dados de referência, de uma medida de pressão na seção de alimentação e assumindo , de uma medida de pressão no topo da tubulação a partir de um valor fixo de sintonia do modelo e , , encontra-se os parâmetros através da solução estacionária do ponto de bifurcação. Conforme Sausen [26], os parâmetros de sintonia que representam as constantes das válvulas do separador cilíndrico horizontal bifásico são encontrados considerando um importante conceito no tratamento de sistemas não-lineares, o conceito de ponto de equilíbrio [24]. Mais detalhes sobre a sintonia dos parâmetros pode ser encontrado em [26, 5]. 3.10 Simulações e Análise dos Resultados Nesta seção, são apresentados os resultados das simulações do modelo de Sausen, realizadas com MATLAB®. Primeiramente, calculam-se os parâmetros de 47 sintonia do modelo, ou seja, velocidade interna do gás, (3.9) da válvula ,e na equação (3.6) da válvula Z, e na equação (3.11) da na equação (3.14) de carregamento, na equação (3.10) da válvula na equação . Para a simulação do modelo de Sausen foram considerados 3 (três) cenários de simulação. 1. Fluxo sem golfada: abertura da válvula em z= 12%. 2. Fluxo com golfada: abertura da válvula em z= 25%. 3. Fluxo com golfada: abertura da válvula em z= 40%. Para a realização das simulações, considera-se o nível de líquido e a pressão do gás, iniciais respectivamente, iguais a L0= 0,75 m e aberturas das válvulas válvulas e iguais a ; as ; e as pressões à jusante das e . As dimensões do vaso são de 4,5 m de comprimento e 1,5m de diâmetro. Na Figura 3.6 (a) – (c), são mostradas as variações das pressões na tubulação P1(t) e P2(t) para os 3 (três) cenários simulados. Figura 3.6: Variações das pressões na tubulação com abertura da válvula z em (a) 12%, em (b) 25% e em (c) 40%. 48 Figura 3.6: Variações das pressões na tubulação com abertura da válvula z em (a) 12%, em (b) 25% e em (c) 40%. Observa-se que com abertura da válvula Z no topo da tubulação ascendente igual a 12% as pressões na tubulação alcançam estabilidade com rapidez caracterizando o regime de fluxo sem golfadas no sistema. Já com abertura da válvula Z iguais a 25% e 40% respectivamente verificam-se oscilações de pressão na seção de alimentação da tubulação e no topo da tubulação ascendente caracterizando o regime de fluxo com golfadas no sistema. Percebe-se que com o aumento da abertura da válvula Z no topo da tubulação ascendente há um aumento na frequência e amplitude da golfada. Na Figura 3.7 (a) – (c), são apresentados os fluxos mássicos de líquido e que saem da tubulação e entram no separador. 49 Figura 3.7: Variações dos fluxos mássicos de líquido e de gás que saem da tubulação e entram no separador com abertura da válvula z em (a) 12%, em (b) 25% e em (c) 40%. 50 Observa-se nos resultados das simulações que com abertura da válvula em z = 12% os fluxos mássicos que entram no separador alcançam a estabilidade rapidamente caracterizando o regime de fluxo sem golfadas no sistema, enquanto que com z = 25% e z = 40% tem-se oscilações de vazão no sistema caracterizando o regime de fluxo com golfadas Na Figura 3.8 (a) – (b) é apresentada a variação de nível de líquido N(t) dentro do vaso separador. Figura 3.8: Variações do nível de líquido no separador com abertura da válvula z em (a) 12%, em (b) 25% e em (c) 40%. 51 Figura 3.8: Variações do nível de líquido no separador com abertura da válvula z em (a) 12%, em (b) 25% e em (c) 40%. Considerando o nível de líquido nos cenários simulados, observa-se que com z = 12% o nível de líquido dentro do separador é estável, pois ainda não há ocorrência da golfada no sistema, mas com z = 25% e z = 40 % percebe-se que há ocorrência da golfada no sistema, pois o nível de líquido no separador oscila. Verifica-se que em 350 minutos de simulação ocorrem 26 golfadas, ou seja, uma golfada a cada 13,4 minutos. Já com abertura da válvula z = 40% pode-se observar um aumento na frequência da golfada dentro do vaso, ou seja, ocorrem 32 golfadas em 350 minutos de simulação, uma golfada a cada 10,9 minutos. Na Figura 3.9 (a) – (b) são mostradas as variações de pressões no separador. Figura 3.9: Variações das pressões no separador com abertura da válvula z em (a) 12%, em (b) 25% e em (c) 40%. 52 Figura 3.9: Variações das pressões no separador com abertura da válvula z em (a) 12%, em (b) 25% e em (c) 40%. Nestas simulações, pode-se notar que a pressão no separador se mantém estável com abertura da válvula Z no topo da tubulação ascendente igual a z = 12%, pois não há a ocorrência da golfada no sistema. Por outro lado, quando a abertura da válvula Z no topo da tubulação ascendente é igual a 25% e 40 % observam-se as oscilações de pressão no separador que caracterizam o regime de fluxo com golfadas. Na Figura 3.10, são apresentadas as variações dos fluxos mássicos de líquido e gás que saem do separador nos 3 (três) cenários de simulações considerados. 53 Figura 3.10: Variações dos fluxos mássicos de líquido mLS(,out) ) e gás mGS(,out) ) que saem do separador com abertura da válvula Z em (a) 12%, em (b) 25% e em (c) 40%. 54 Considerando o fluxo mássico de líquido e gás que saem do separador, observa-se que estes se mantêm constantes com abertura da válvula z = 12% caracterizando o regime de fluxo sem golfadas no sistema. Já com abertura de z = 25% e z = 40 %constata-se as variações nos fluxos de saída de líquido e de gás do separador, caracterizando o regime de fluxo com golfadas no sistema. 3.11 Conclusões Neste capítulo foi apresentado o modelo de Sausen. Também é apresentado o procedimento e a metodologia utilizada para a sintonia dos parâmetros do modelo. Na sequência, são apresentados os resultados das simulações do modelo considerando três cenários: sem golfadas, com golfadas e com golfadas mais severas (i.e., z = 12%, z = 25% e z =40%). O objetivo principal deste capítulo foi mostrar que o modelo descreve adequadamente o regime de fluxo sob golfadas em um sistema. Por fim, analisando os resultados encontrados verificou-se que o modelo de Sausen representa de forma satisfatória o regime de fluxo sem golfadas, bem com a ocorrência da golfada no sistema tubulação-separador, descrevendo as oscilações das pressões e dos fluxos mássicos da mistura (líquido-gás) que entram no separador através da válvula Z localizada no topo da tubulação ascendente, como também o nível de líquido dentro do separador, as oscilações de fluxos mássicos de líquido e de gás que saem do separador pelas válvulas Va1 e Va2 respectivamente. 55 CAPÍTULO 4 ESTUDO DA REDUÇÃO DA CAPACIDADE DE ATUAÇÃO DO CONTROLADOR PI EM UM SEPARADOR DE PRODUÇÃO SOB FLUXO COM GOLFADAS 4.1 Introdução Neste capítulo é apresentada uma aplicação da estratégia de controle PI (Proporcional Integral) considerando a utilização do modelo Sausen. Nesta estratégia será realizada a aplicação um controlador PI com capacidade de atuação reduzida, que permite que o nível de líquido dentro do separador flutue um pouco mais livre em torno da referência, pois o objetivo é diminuir os efeitos da propagação das oscilações provocadas pelas golfadas, para os equipamentos a jusante do separador de produção. Esta estratégia de controle será chamada de controle de nível PI de ação lenta e será comparada com a estratégia de controle de nível PI convencional, amplamente utilizada em processos industriais. Em indústrias de produção de petróleo, segundo Campos [20, 21] e Nunes [12, 13], não é aconselhável a aplicação da estratégia de controle de nível convencional, com controladores do tipo PI ou Proporcional Integral Derivativo (PID) que utiliza o nível (i.e., variável controlada) fixo no setpoint, pois nestes casos as oscilações periódicas de nível, provenientes do regime de fluxo com golfadas, são transferidas para a saída dos separadores de produção, causando perturbações nos equipamentos do processo. O controle de nível em um separador desempenha um papel fundamental na operação de vários processos. Nas indústrias de produção de petróleo, para controlar as variações provenientes do regime de fluxo com golfadas, ainda são implementados controladores de nível do tipo PI convencional, nos separadores de produção. Estes controladores mantêm a variável controlada fixa no setpoint, transferindo as oscilações oriundas do regime de fluxo com golfadas para as vazões de saída, causando perturbações nos equipamentos à jusante do processo. Porém, segundo Campos e Teixeira [20] esta não é uma estratégia aconselhável, o ideal seria manter as vazões de saída estáveis, permitindo que o nível de líquido dentro dos separadores flutue um 56 pouco mais livre em torno da referência. Os separadores possuem a propriedade de evitar a propagação de perturbações de nível se seu volume for corretamente explorado, sem que haja grande perda na eficiência da separação dos componentes da mistura no vaso separador, mantendo a vazão de saída menos variável. Com o objetivo de reduzir as oscilações provenientes das golfadas para os equipamentos a jusante do separador, neste capítulo, será implementado um controlador denominado controlador de nível PI de ação lenta, onde é considerada uma redução na capacidade de atuação do controlador PI, ou seja, altera-se o ganho Kp do controlador para um valor pequeno, e o tempo integral Ti para um grande, de modo que o nível flutue próximo ao setpoint, permitindo que a vazão de saída seja menos oscilatória que a vazão de saída encontrada pela aplicação do controlador de nível PI convencional. O restante deste capítulo está organizado como segue. Na Seção 4.2 são apresentadas as estratégias de controle utilizadas e o algoritmo de controle PI. Na Seção 4.3 é apresentado o método heurístico de sintonia de controladores de nível. Na Seção 4.4 são apresentados os resultados das simulações e sua análise. E por fim, na seção 4.5 são apresentadas as conclusões. 4.2 Estratégias de Controle Nesta seção são apresentadas as estratégias de controle de nível consideradas neste capítulo: (1) controlador de nível PI convencional e (2) controlador de nível PI de ação lenta. Ambas as estratégias de controle são implementadas seguindo o diagrama de blocos apresentado na Figura 4.1 para três aberturas de válvula no topo da tubulação ascendente, ou seja, z = 20%, z = 30% e z = 40%. Figura 4.1: Diagrama de blocos para a estratégia de controle de nível PI convencional e PI de ação lenta. O algoritmo de controle usado para a realização das simulações é do controlador PI na forma velocidade [20], cuja equação é dada por 57 (4.1) onde: ∆u(t) é a variação da ação de controle; é o ganho do controlador; ∆e(t) é a variação do erro de rastreamento do processo; é o período de amostragem do controlador. Considera-se que a dinâmica da válvula, isto é, o tempo para que sua abertura alcance o valor da ação de controle é curto, portanto, isto implica que a abertura da mesma pode ser considerada a própria ação de controle. Conforme a equação do controlador apresentada em (4.1), na ação de controle proporcional a ação de correção na válvula é proporcional a variação do erro, que é o desvio entre a variável controlada em relação ao setpoint, e a ação integral vai atuar no processo enquanto houver diferença entre o valor medido (nível) e o valor desejado (setpoint). A seguir é apresentando o método heurístico de sintonia para controladores de nível utilizado, neste trabalho, para sintonia do controlador de nível PI convencional. 4.3 Método Heurístico de Sintonia para Controladores de Nível Nesta seção é apresentado o método heurístico de sintonia para controladores de nível proposto em Campos e Teixeira [20] também utilizado por Sausen [26] para o controle de nível em um separador de produção. Destaca-se que neste método são usadas informações dos parâmetros do processo, tais como dimensões do tanque e vazões de operação, entre outras. 4.3.1 Sintonia para o Ganho Proporcional A seguir é descrito como é realizada a determinação do ganho proporcional através das seguintes etapas [20, 26]. Inicialmente define-se uma perturbação máxima esperada para a vazão de alimentação do vaso denominada . Em [20] é sugerido 20% da vazão de projeto. Define-se um limite máximo desejado para a variação do nível chamado O ganho proporcional proposto é dado por (4.2) 58 onde: é a referência. Também é possível considerar os intervalos da medição do nível e da vazão para obter o ganho do controlador normalizado que é dado por (4.3) onde: é o intervalo de variação da vazão, e é o intervalo de medição do nível 4.3.2 Sintonia para o Tempo Integral Para o cálculo do tempo integral define-se as seguintes etapas [20, 26]: Estimação do tempo de residência no vaso que é determinada pela razão entre: o volume de líquido entre a referência e e a perturbação , dada por (4.4) onde: é o tempo de residência de líquido no vaso, (s); perturbação entre a referência e operação, é o volume para absorver a é a vazão volumétrica média de . O tempo integral considerado é igual a (4.5) 4.4 Resultados das Simulações Nesta seção são apresentados os resultados das simulações para as estratégias de controle consideradas na Seção 4.2, utilizando o MATLAB®. Para a implementação das estratégias de controle foi utilizado um separador de comprimento 4,5 m e diâmetro 1,5 m seguindo os padrões utilizados nos trabalhos de Sausen [26, 27]. a referência considerado para o nível de líquido é 0,75 m (i.e., metade do separador). Para a implementação da estratégia de controle de nível PI convencional, o nível de líquido está sendo rigorosamente controlado para manter o nível no setpoint (i.e., 0,75 m). Neste caso, para o cálculo do ganho do controlador de nível PI é necessário definir uma perturbação para vazão de alimentação do vaso, aqui considerou-se que a vazão de entrada de líquido do separador tem picos de vazão em torno de seja considera-se uma perturbação na vazão de operação média igual a . Agora assume-se que o intervalo do nível é ( , ou )) e que o intervalo de vazão é igual a (i.e., ( )a (que corresponde a vazão de operação quando a válvula de líquido do separador está totalmente aberta). Deseja-se 59 que o nível atinja no máximo do intervalo de nível para a perturbação de na vazão de operação média igual a 3,37 (ou seja, a perturbação de da vazão de operação média, ou igual a . Considerando a equação (4.2) o ganho Para o cálculo de tempo integral é igual a ) do intervalo de vazão de é igual a 13. é necessário encontrar primeiramente o tempo de residência do vaso pela equação (4.4). Para este procedimento é necessário calcular o volume onde: para absorver a perturbação, que é dado por é o volume de líquido dentro do vaso considerando o nível de líquido máximo, sendo encontrado através da equação do volume de líquido de um cilindro horizontal de raio , comprimento , e altura de líquido igual a que é igual a . Considerando os parâmetros se que , ,e , encontra- . Já o volume de líquido quando o nível está no setpoint , é igual a de vazão achada é igual a . Logo o volume para absorver a perturbação . Considerando as equações (4.4) e (4.5) para é encontrado que o tempo integral é . Considerando a implementação da estratégia de controle de nível PI de ação lenta o nível pode flutuar, com mais liberdade, em torno da referência. Neste caso, os valores das constantes Kp e Ti foram mudadas para respectivamente 0,1 e 1000000 s, com o objetivo de reduzir a atuação do controlador. Tais valores foram determinados por tentativa e erro. Na Figura 4.2 são apresentados os níveis de líquido N(t) dentro do separador considerando a aplicação da estratégia de controle de nível PI convencional (linha pontilhada) e a aplicação da estratégia de controle de nível PI de ação lenta (linha sólida) para os três casos simulados (a) z = 20 %, (b) z = 30 % e (c) z =40 %. Já na Figura 4.3 são mostradas as respectivas vazões de saída de líquido mLS,out(t) para os equipamentos a jusante do separador. A partir da análise das Figuras 4.2 (a) – (c) e 4.3 (a) – (c) pode-se observar que na estratégia de controle de nível PI convencional, as vazões oscilatórias de líquido dentro do separador são transferidas para a saída ocasionando perturbações para os equipamentos a jusante do vaso de separação na produção de petróleo. Por outro lado, 60 considerando a aplicação da estratégia de controle PI de ação lenta observa-se, em todos os casos simulados, uma redução nas oscilações da vazão de saída de líquido do separador a partir das flutuações do nível de líquido dentro deste vaso. Figura 4.2: Variações do nível de líquido N(t) com abertura da válvula z em (a) 20%, em (b) 30% e em (c) 40%. 61 Figura 4.3: Vazões de saída de líquido do separador mLS,out(t) com abertura da válvula z em (a) 20%, em (b) 30% e em (c) 40%. 62 Observa-se que a estratégia de controle de nível PI de ação lenta apresenta uma limitação. A flutuação do nível de líquido dentro do vaso deve ser suave, pois caso ocorra uma maior diminuição do ganho do controlador, a fim de fazer com que o nível apresente uma flutuação maior dentro do vaso, não há limites que impeçam que o tanque encha ou esvazie, neste caso causando prejuízos para a produção de petróleo. Pois, em sistemas reais, quando o nível de líquido atinge certos limites há um sistema de segurança que pára a produção de petróleo e a plataforma demora em torno de 30 minutos para retornar a operação, e isto implica em perdas econômicas significativas [21]. 4.5 Conclusão O regime de fluxo com golfada é uma das instabilidades mais preocupantes na produção de petróleo. Os métodos tradicionalmente utilizados para amortecer os impactos das golfadas de líquido no separador, repassam as oscilações para as vazões de saída do separador. Embora a saída de gás não represente grandes complicações, a vazão de saída de líquido instável é altamente prejudicial aos equipamentos a jusante do processo de produção de petróleo. Neste contexto, com o objetivo de reduzir os efeitos das oscilações de vazão oriundas da golfada na produção de petróleo, neste capítulo, foi utilizado o controlador de nível PI de ação lenta em comparação com o controlador de nível PI convencional. Na estratégia de controle de nível PI de ação lenta permitiu-se que o nível de líquido flutuasse moderadamente em torno da referência e partir dos resultados das simulações apresentados é possível observar uma redução nas oscilações da vazão de saída de líquido do separador, quando este controlador é comparado com o controlador de nível PI convencional. Entretanto, esta estratégia apresenta uma restrição, pois caso aconteça uma golfada severa, como não há limites para o nível de líquido dentro do vaso, o controlador pode não controlar a golfada e ocorrer uma parada de emergência por inundação do vaso separador ou o contrário, o nível pode descer a tal ponto que ocorra passagem de gás pela válvula de líquido, também causando uma parada de emergência na plataforma e consequentemente diminuindo a produção de petróleo provocando prejuízos econômicos significativos. Neste contexto, no próximo capítulo, será investigada a estratégia de controle de nível PI por bandas, para uma ampla quantidade de aberturas de válvula no topo da 63 tubulação ascendente, que abrangem casos de golfadas moderadas até golfadas mais severas. A metodologia de controle por bandas permite que o nível de líquido flutue entre o máximo e o mínimo de uma banda de modo que as vazões de saída estejam próximas ao valor médio da vazão de entrada. Nesta estratégia, quando o nível de líquido atinge o limite máximo ou mínimo permitido troca-se o algoritmo de controle para um controlador mais agressivo a fim de fazer com que o nível retorne para a faixa permitida. . 64 CAPÍTULO 5 APLICAÇÃO DA ESTRATÉGIA DE CONTROLE DE NÍVEL PI NA METODOLOGIA POR BANDAS UTILIZANDO O MODELO DE SAUSEN 5.1 Introdução O regime de fluxo com golfadas, conforme abordado no Capítulo 2, é considerado uma das instabilidades mais preocupante na indústria de produção de petróleo, dentre os prejuízos causados pela golfada é possível destacar como principais: nível de líquido alto nos separadores, podendo ocasionar fechamento da planta devido a inundações; arraste de óleo pelo gás causando danos aos compressores; nível baixo de líquido acarretando baixa vazão, produção e pressão no oleoduto e consequentemente arraste de gás pela válvula de líquido; e perturbações de vazão para os equipamentos à jusante da válvula de líquido do separador [26]. Para minimizar estes problemas observa-se que nas últimas duas décadas o interesse e o aumento na pesquisa de estratégias de controle com realimentação se intensificaram, sendo atualmente a principal e mais econômica forma de atuação para evitar ou reduzir os efeitos da golfada na produção de petróleo. Por outro lado, na prática são poucas empresas que empregam estratégias de controle com realimentação neste tipo de processo. O método mais utilizado ainda consiste em injetar gás no ponto baixo da tubulação, a fim de evitar o acúmulo de líquido no sistema [26]. No Capítulo 4 foi mostrado que a redução do ganho integral e o aumento do tempo em um controlador de nível PI fazem com que o nível de líquido flutue um pouco mais livre em torno da referência dentro do vaso. Porém, esta flutuação não pode ser acentuada, pois não existem limites, superior e inferior, que evitem que o nível de líquido dentro do separador transborde ou esvazie prejudicando diretamente a produção de petróleo. Então, neste capítulo será implementado um controlador de nível PI na metodologia por banda, que será comparado com o controlador PI convencional. A primeira estratégia de controle tem por objetivo fazer com que o nível de líquido flutue mais livremente dentro do vaso para que as vazões de saída sejam menos oscilatórias que as encontradas com a aplicação da segunda estratégia de controle, isto é, o controlador de nível PI convencional. Em conjunto com a análise da vazão de saída de 65 líquido, deseja-se verificar se o controlador de nível PI por bandas efetua um controle rígido nas bandas definidas, ou seja, evitando que o separador transborde ou esvazie e cause prejuízos para a produção de petróleo, bem como se esta estratégia de controle é eficaz para um conjunto amplo de aberturas de válvula no topo da tubulação ascendente, que abrangem casos de golfadas moderadas até golfadas mais severas. O restante deste capítulo está organizado como segue. Na Seção 5.2 é apresentada a estratégia de controle de nível PI na metodologia por bandas. Na Seção 5.3 são apresentados os resultados das simulações e sua análise. E por fim, na Seção 5.4 são apresentadas as conclusões 5.2 Controle de Nível PI na Metodologia por Bandas Um dos controles mais importantes nas unidades industriais é o controle dos níveis. Segundo Campos [19, 21], estes controladores são responsáveis pelos “balanços de massa” das plantas. Isto é, para manter o nível do separador constante é necessário que a vazão mássica de entrada seja igual à vazão mássica de saída. Entretanto, este aumento não precisa ser no mesmo instante. Ao contrário, deve-se procurar sintonizar a malha de nível de forma a usar o nível do separador para amortecer as variações de saída. Isto é, o controle deve permitir que o nível flutue em torno da referência, para que o aumento na variação de saída ocorra mais lentamente. Desta maneira, as oscilações provenientes das golfadas não são repassadas rapidamente para os equipamentos a jusante do processo. Em Nunes [12], é definida uma nova metodologia de controle de nível denominada “Controle por Bandas”. Nesta metodologia, durante a atuação do controlador, o nível de líquido dentro do separador pode variar entre o máximo e o mínimo estabelecido de uma banda, conforme a Figura 5.1, de modo que as vazões de saída estejam próximas ao valor médio da vazão de entrada. Esta metodologia tem por objetivo usar a capacidade do separador para amortecer as oscilações provenientes das golfadas, de modo que seus efeitos sejam reduzidos para os equipamentos a jusante do processo. O controlador de nível na metodologia por bandas possui dois modos de operação: (1) quando o nível de líquido se encontra dentro da banda, utiliza-se o controlador de nível PI de ação lenta em média móvel, pois diminuindo a capacidade de atuação do controlador permite-se que o nível de líquido flutue mais livremente dentro do vaso; (2) quando os limites da banda são ultrapassados, comuta-se a ação de controle 66 para um controlador de nível PI de ação rápida por certo tempo, visando garantir o retorno do nível de líquido para dentro da banda e, em caso positivo, a ação de controle de nível PI retorna a ação lenta em média móvel. Para evitar variações bruscas na ação de controle durante a comutação entre os modos de operação dentro e fora da banda (i.e., (1) e (2)), é usada uma média entre as ações de controle PI de ação rápida e PI de ação lenta em média móvel [12, 13]. O diagrama de blocos da estratégia de controle de nível na metodologia por bandas é apresentada na Figura 5.2 Figura 5.1: Sistema bifásico de separação [26]. Figura 5.2: Diagrama de blocos do controle de nível por bandas de Nunes [12]. Neste contexto, neste capítulo são consideradas as seguintes estratégias de controle de nível: (1) controlador de nível PI na metodologia por bandas e (2) controlador de nível PI convencional, ou seja, o nível deve permanecer fixo no setpoint (i.e., referência). Para as simulações será utilizado o modelo de Sausen [26] para o 67 processo e o algoritmo do controlador PI na forma em velocidade, apresentado no Capítulo 4. 5.3 Resultados das Simulações Nesta seção são apresentados os resultados das simulações para as estratégias de controle consideradas na Seção 5.2, utilizando a ferramenta computacional MATLAB. Para a implementação das estratégias de controle de nível foi utilizado um separador de comprimento 4,5 m e diâmetro 1,5 m seguindo os padrões utilizados nos trabalhos de Sausen [26, 27]. a referência considerado para o nível de líquido é 0,75 m (i.e., metade do separador). A estratégia de controle PI convencional é a mesma utilizada no Capítulo 4, cujos ganhos e tempo integral são encontrados através do método heurístico de sintonia de controladores de nível e respectivamente iguais a 13 e . Para o controlador de nível PI na metodologia por bandas, foi considerada a banda 0,20 m, onde o nível máximo de líquido permitido passou a ser 0,95 m e o nível mínimo 0,55 m, a banda foi definida seguindo os trabalhos de Sausen [26] e Campos et al. [19, 20]. O intervalo para o cálculo da média móvel do controlador PI foi de T = 1000 s. Para a implementação destas estratégias de controle foram considerados um amplo conjunto de aberturas de válvula no topo da tubulação ascendente, a fim de verificar ser a estratégia de controle de nível PI na metodologia por bandas é eficiente na redução das vazões de saída do separador de produção, e no controle de nível efetuado quando o líquido alcança a banda superior ou inferior dentro do vaso, para todos os casos simulados. Inicialmente, foi escolhido um conjunto, denominado grupo (A), de aberturas de válvula no topo da tubulação ascendente de z = 18% a z = 28%. Para o controle de nível PI de ação lenta (i.e., dentro da banda) reduziu-se o ganho do controlador utilizado no Capítulo 4 para kp = 0,001 e Ti = 100000 s, pois o objetivo aqui é possuir uma maior flutuação do nível de líquido dentro do vaso. Para o controlador PI de ação rápida (i.e., fora da banda) usou-se kp =0,5 e Ti = 1000 s. A seguir, na Figura 5.3 (a) – (c), são apresentados os resultados das simulações para o nível de líquido para as seguintes aberturas da válvula no topo da tubulação ascendente respectivamente igual a z = 18%, z = 23% e z = 28%. Na Figura 5.4 (a) – (c) são mostradas as vazões de saída de líquido do separador para os controles de nível apresentados na Figura 5.3. Os resultados para outras aberturas de 68 válvula que compõem o grupo (A) podem ser encontradas no Anexo A desta Dissertação. Figura 5.3: Variações do nível de líquido com abertura da válvula no topo da tubulação ascendente iguais a: (a) 18%, (b) 23% e (c) 28%. 69 Figura 5.4: Vazões de saída de líquido do separador com abertura da válvula no topo da tubulação ascendente igual a: (a) 18%, (b) 23% e (c) 28%. 70 Para todos os resultados das simulações apresentados na Figura 5.4 observa-se que com a estratégia de controle de nível PI convencional as vazões de entrada são transferidas para a saída do separador. Por outro lado, considerando a estratégia de controle de nível PI na metodologia por bandas é mostrado que foi possível reduzir as oscilações das vazões de saída, e como consequência são permitidas flutuações do nível de líquido dentro do vaso, conforme Figura 5.3. Considerando a estratégia de controle de nível PI na metodologia por bandas, observa-se que o controlador consegue controlar o nível quando este alcança os limites da banda, i.e., limite superior 0,95 m e limite inferior 0,55 m para todos os casos simulados no grupo (A). Porém, este controle não é rígido, pois quanto maior a abertura da válvula no topo da tubulação ascendente, conforme Figura 5.3, maior a dificuldade do controlador em fazer com que o nível não ultrapasse as bandas permitidas. Observase que este controlador de nível PI de ação rápida que atua nos limites das bandas com ganho kp =0,5 e tempo integral Ti = 1000 s também foi aplicado em situações onde a abertura da válvula no topo da tubulação ascendente era superior a z = 28 %, entretanto o mesmo não conseguiu efetuar um controle satisfatório do regime de fluxo com golfadas dentro do vaso nas bandas definidas. Ou seja, com kp = 0,5 a ação de controle não era forte o suficiente para fazer o nível de líquido retornar para dentro da banda e controlar o regime de fluxo com golfadas no vaso. Neste contexto definiu-se um novo conjunto, denominado grupo (B), de aberturas de válvula no topo da tubulação ascendente de z = 29% a z = 60%. Para o controle de nível PI de ação lenta (i.e., dentro da banda) continuou-se utilizando kp = 0,001 e Ti = 100000 s, e para o controlador PI de ação rápida (i.e., fora da banda) aumentou-se o ganho para kp = 0,75 e Ti = 1000. A seguir, na Figura 5.5 (a) – (c), são apresentados os resultados das simulações das variações do nível de líquido para as seguintes aberturas da válvula no topo da tubulação ascendente respectivamente igual a z = 29%, z = 40% e z = 60%. Na Figura 5.6 (a) – (c) são mostradas as vazões de saída de líquido do separador para os controles de nível apresentados na Figura 5.5. Os resultados para outras aberturas de válvula que compõem o grupo (B) podem ser encontradas no Anexo A desta Dissertação. 71 Figura 5.5: Variações do nível de líquido N(t) com abertura da válvula z no topo da tubulação ascendente em: (a) 29%, (b) 40% e (c) 60%. 72 Figura 5.6: Vazões de saída de líquido do separador com abertura da válvula no topo da tubulação ascendente em: (a) 29%, (b) 40% e (c) 60%. 73 Para todos os resultados das simulações apresentados na Figura 5.6 observa-se que com a estratégia de controle de nível PI convencional as vazões de entrada são transferidas para a saída do separador. Por outro lado, considerando a estratégia de controle de nível PI na metodologia por bandas é mostrado que foi possível reduzir as oscilações das vazões de saída, e como consequência são permitidas flutuações do nível de líquido dentro do vaso, conforme Figura 5.5. Verificando a estratégia de controle de nível PI na metodologia por bandas, observa-se que o controlador consegue controlar o nível quando este alcança os limites da banda, i.e., limite superior 0,95 m e limite inferior 0,55 m para todos os casos simulados que compõem o grupo (B). Porém, este controle não é rígido, pois quanto maior a abertura da válvula no topo da tubulação ascendente maior a dificuldade do controlador em fazer com que o nível não ultrapasse as bandas permitidas. 5.4 Conclusões O regime de fluxo com golfadas provoca oscilações nas vazões de saída de líquido do separador de produção, causando perturbações nos equipamentos do processo e prejuízos de ordem econômica expressivos na indústria de produção de petróleo. Neste capítulo, com o objetivo de reduzir as vazões de saída oscilatórias ocasionadas pelas golfadas foi implementada a estratégia de controle de nível PI na metodologia por bandas para um amplo conjunto de aberturas de válvula no topo da tubulação ascendente. Esta estratégia de controle foi comparada com a estratégia de controle de nível PI convencional, amplamente utilizada em processos industriais. Conforme o resultado das simulações para todos os casos considerados o controlador de nível PI na metodologia por bandas apresentou resultados satisfatórios, pois o mesmo conseguiu diminuir as oscilações de vazão de exportação para os equipamentos à jusante do separador devido à flutuação do nível de líquido dentro do vaso, quando comparado com a estratégia de controlador de nível PI convencional. Por outro lado, observou-se que o controlador de nível PI na metodologia por banda não efetua um controle rígido nas bandas definidas, na maioria dos resultados encontrados observa-se que o mesmo ultrapassou um pouco os limites considerados sendo que a partir da abertura de válvula no topo da tubulação ascendente maior que z =28%, ou seja, quando a golfada torna-se mais severa foi necessário o aumento do ganho do controlador PI de ação rápida para controlar o regime de fluxo com golfadas dentro do vaso. 74 CAPÍTULO 6 CONCLUSÕES E SUGESTÕES DE TRABALHOS FUTUROS Neste trabalho realizou-se uma pesquisa teórica sobre o regime de fluxo com golfadas na produção de petróleo e a utilização de estratégias de controle para manipular este tipo de fluxo em um separador através do uso de um modelo matemático do processo. Conforme foi dissertado no transcorrer deste trabalho o regime de fluxo com golfadas ocasiona vazões de carga e exportação oscilatórias em plataformas de produção, provocando perturbações nos equipamentos a jusante do processo e prejuízos de ordem econômica significativos. Portanto, manipular a golfada através de estratégias de controle com realimentação que atuam nas válvulas dos vasos de separação torna-se uma necessidade na indústria de produção de petróleo. Neste contexto, no presente trabalho, foram investigadas estratégias de controle com realimentação no problema da golfada na produção de petróleo através do uso de um modelo matemático do processo. O modelo utilizado é denominado modelo de Sausen formado por um sistema de 5 (cinco) Equações Diferencias Ordinárias (EDOs), acopladas, não-lineares, com 6 (seis) parâmetros de sintonia e mais de 40 (quarenta) equações internas, geométricas e de transporte. Inicialmente, no Capítulo 4, foi proposto e implementado um controlador PI de ação lenta, onde o algoritmo de controle possui o ganho reduzido e o tempo integral aumentado, tal controlador foi comparado com a estratégia de controle PI convencional, amplamente utilizada em processos industriais. Conforme os resultados das simulações, na estratégia de controle de nível PI de ação lenta, o nível de líquido flutuou moderadamente em torno da referência dentro do vaso sendo possível observar uma redução nas oscilações da vazão de saída de líquido do separador, quando este controlador foi comparado com a estratégia de controle de nível PI convencional. Por outro lado, observa-se que a estratégia de controle PI de ação lenta apresenta uma limitação, pois caso o ganho do controlador seja reduzido para ocasionar uma flutuação de nível maior dentro do vaso e aconteça uma golfada severa, não há limites de nível dentro do vaso para controlar a golfada e evitar inundação ou arraste de gás pela válvula de líquido, causando uma parada de emergência na plataforma e consequentemente diminuindo a produção de petróleo provocando prejuízos econômicos significativos. 75 Para contornar este problema, no Capítulo 5, foi implementada outra estratégia de controle de nível denominada controle de nível PI na metodologia por bandas também comparada com a estratégia de controle de nível PI convencional. Nesta metodologia, durante a atuação do controlador de nível, é permitido que o nível excursione entre o máximo e o mínimo de uma banda, de modo que as vazões de saída estejam próximas ao valor médio da vazão de entrada. Para esta implementação o controlador de nível PI na metodologia por bandas apresenta dois modos de operação: (1) quando o nível de líquido se encontra dentro da banda, utiliza-se o controlador de nível PI de ação lenta em média móvel, pois diminuindo a capacidade de atuação do controlador permite-se que o nível de líquido flutue mais livremente dentro do vaso; (2) quando os limites da banda são ultrapassados, comuta-se a ação de controle para um controlador de nível PI de ação rápida por certo tempo, visando garantir o retorno do nível de líquido para dentro da banda e, em caso positivo, a ação de controle de nível PI retorna a ação lenta em média móvel. Para evitar variações bruscas na ação de controle durante a comutação entre os modos de operação dentro e fora da banda (i.e., (1) e (2)), é usada uma média entre as ações de controle PI de ação rápida e PI de ação lenta em média móvel. O controlador de nível PI na metodologia por banda foi implementado para uma ampla quantidade de aberturas de válvula no topo da tubulação ascendente. Para todos os casos simulados observou-se que este controlador apresentou resultados satisfatórios, pois o mesmo conseguiu diminuir as oscilações de vazão de exportação para os equipamentos à jusante do separador devido à flutuação do nível de líquido dentro do vaso, quando comparado com a estratégia de controlador de nível PI convencional. Verificou-se que o controlador de nível PI na metodologia por banda não apresentou um controle rígido nas bandas definidas, na maioria dos resultados encontrados observa-se que o mesmo ultrapassou um pouco os limites considerados sendo que a partir da abertura de válvula no topo da tubulação ascendente maior que z =28%, ou seja, quando a golfada tornou-se mais severa foi necessário um aumento no ganho do controlador de nível PI de ação rápida para controlar o regime de fluxo com golfadas dentro do vaso. A seguir são apresentadas algumas sugestões de trabalhos futuros para a continuidade da pesquisa: modelagem da tubulação sob golfadas considerando fluxo trifásico, ou seja, óleo, gás e água; extensão do modelo dinâmico para um sistema tubulação-separador sob golfadas considerando o fluxo trifásico; construção de uma 76 plataforma experimental que descreva o processo sob golfadas, e sua sintonia considerando o modelo dinâmico para o sistema tubulação-separador; aplicação de outras estratégias de controle com realimentação no sistema acoplado através da utilização do modelo dinâmico para o sistema tubulação-separador; aplicação da metodologia de controle por bandas associada a um controle de vazão; extensão do controle por bandas considerando a válvula no topo da tubulação ascendente. 77 REFERÊNCIAS BIBLIOGRÁFICAS [1]A. M. Borges, M. A. A. Meira, and C. E. M. Vaz, “Sistema de controle de golfadas,” Rio Oil e gás expo and conference 2004. pp. 1-8 , Outubro 2004. [2]A. M. Borges, M. A. A. Meira, and G. C. Nunes, “controle de nível em separadores Óleo/Gás,” Revista Petro e Quimica, pp. 1-16, Junho 2005. [3]A. R. Almeida and Gonçalves, “Venturi for severe slugging elimination,” in BHR Group – 9th International Conference Multiphase, 1999, pp. 19-158. [4]B. F. M. Pots, I. G. Bromilow, and M. J. W. F. Konijn, “Severe slug flow in offshore flow-line / riser system,” SPE13723, pp. 347-356, 1985. [5]B. Yocum, “Offshore riser slug flow avoidance, mathematical model for design and optimization”, in SPE 4312 European Meeting, London, April 1973. [6]C. Omgba-Essama, “ Numerical modelling of transient gas liquid-flows (application to stratified e slug flow regimes) school of engineering,” PhD Thesis, school of engineering Applied Mathematics end computing Group, 2004. [7]C. Pauchon, H. Dhulesia, D. Lopez, and J. Fabre, “Tacite: a comprehensive mechanistic model for two-phase flow,” in 6th International Conference on Multiphase Production, Cannes, France, 1993. [8]C. Pauchon, H. Dhulesia, G. C. Bihn, and J. Fabre, “Tacite: a transient tool for multiphase pipeline anew el simulation,” in SPE Annual Technical conference, New Orleans, LA, USA, 1994, pp.25-28. [9]E. Storkaas, “Stabilizing Control and Controllability: Control Solutions to Avoid Slug Flow in Pipeline-Riser Systems”, Tese de Doutorado, Norwegian University of Science and Technology, Norwegian, 2005. [10]F. A. Barbuto and E. F. Caetano, “On the occurrence of severe slugging phenomenon in fargo-1 platform, campos basin, offshore brazil”, in 5 th BHRG. International Conference Proceedings, Cannes, France, 1991, pp.491-504. [11]F. E. Jansen, “Elimination of severe slugging in a pipeline-riser system,” MS. Thesis, University of Tulsa, 1990. [12]G. C. Nunes, “Controle por bandas: conceitos básicos e aplicação no amortecimento de oscilações de carga em unidades de produção de petróleo”, in Petróleo, Centro de Pesquisas ( Cenpes), 2004, pp. 151-165. 78 [13] ----, “ Controle por bandas para processamento primário: Aplicações e conceitos fundamentais,” in Boletim Técnico Petrobrás (Cenpes), Rio de Janeiro, 2004. [14]Hanselman, D. Littlefield, B. Matlab Versão do Estudante: Guia do Usuário. Makron Books, São Paulo, 1997. [15]J. A. Boure, “Wave phenomena and one- dimensional two-phase models, part iii: General case; Generalized drift flux models; other two-fluid models,” Multiphase Science and Technology, vol. 9, pp. 63-107, 1997. [16]J. Hollemberg S. Wolfiand W. Muring, “Amethod to suppress severe slugging in flow line riser system,” in Proceedings 7th Int. Conf. on multiphase Technology conference, 1995, pp. 88-103. [17]J. O. Tengesdal, “Insvestigation of self-lifting concept for severe slugging elimination in deep-water pipeline/riser systems,” PhD Thesis, The Pennsylvania State University, Pennsylvania, August 2002. [18]K. Havre and H. Stray, “Stabilization of terrain induced slug flow in multiphase pipelines,” in servomotet , Trondheim, November 1999. [19]M. C. M. Campos, P. Laureiro, and A.M. Borges, “Novas estratégias de controle para a plataforma de petróleo p-55”, in Rio Oil e Gas Expo and Conference 2006, Rio de Janeiro, 2006, pp. 1-8. [20]M. C. M. M. de Campos and H. C. G. Teixeira, Controles Tipicos de Equipamentos e Processos Industriais, E. E. Blücher, Ed. 2006. [21]M. C. M. M. de Campos, L. A. Costa, A. E. Torres, and E. D. Schmidt, “ Controle avançado dos níveis dos separadores de plataforma de produção.” In 1 CICAP Congresso de Instrumentação, Controle e automação da Petrobrás (1 CICAP), Rio de Janeiro, 2008. [22]M. Mc Guinness and D. Cooke. “Partial stabilization at st. josep”, in 3 rd International Offshore and Polar Engineering Conference, Singapore, 1993, pp. 235-241. [23]O. Kaasa, “ A subsea slug catcher to prevent severe slugging”, 1990, Ed., Bergen, Norway, 6 th Underwater Technology International Conference. [24]OLIVEIRA. M. F. D., “Análise da aplicação de um sistema de bombeamento multifásico submarino na produção de petróleo,” Dissertação (Mestrado) – Pontifícia Universidade Católica do Rio de Janeiro, Rio de Janeiro, 2003. [25]P. Hedne and H. Linga, “Suppression of terrain slugging with automatic and manual riser choking,” Advances in Gas-Liquid Flows, pp. 453-469, November, 1990. 79 [26]Sausen A. “Modelagem Matemática de um Sistema Tubulação-Separador sob Regime de Fluxo com Golfadas e Controle de nível Considerando um Algoritmo de Erro-Quadrático”, Tese de Doutorado, Universidade Federal de Campina Grande, Campina Grande, Paraíba, 2009. [27]Sausen A. and P. R. Barros, “Modelo dinâmico simplificado para um sistema encanamento-Riser-separador considerando um regime de fluxo com golfadas”, Tendências em Matemática Aplicada e Computacional, pp. 341-350, 2008. [28]Schmidt, J. Brill, and H. Beggs, “ Choking can eliminate severe pipeline slugging”, Southwestern Petroleum Short Course, pp. 230-238, 1979a. [29]T. J. Hill “Riser-base gas injection into the s.e. forties line”, in Proceedings 4th Int. conf. BHRA. 1989. pp. 133-148. [30]W.D. MACain, The Properties of Petroleum Fluids. Penn Well, 1990. [31]Y. Taitel, “Stability of severe slugging” International Journal of Multiphase Flow, vol. 2, pp. 203-217,1986. [32]Y. Taitel, D. Barnea, and A. Dukler, “Modeling flow pattern transitions for steady upward gas-liquid flow in vertical tubes”, AIChE Journal, vol.26, pp. 345354,1980. [33]Y. Taitel, F.E. Jansen, and O. Shohan, “ The elimination of severe sluggingexperiments and modeling”, International Journal of Multiphase Flow, vol.22, no. 6, pp. 1055-1072, 1996. [34]Z. Schmidt, D. R. Doty, and X. Dutta-Roy, “Severe slugging in offshore pipelineriser pipe system,” in SPEJ, 11985 pp. 27-28. 80 ANEXO A Resultados das simulações com a estratégia de controle PI na metodologia por bandas. Segue o resultado das simulações no MATLAB, considerando a banda 0,20 m em todos os cenários e o ganho do controlador, kp = 0,5 nas simulações com z = 0,18 à z = 0,28 e com z = 0,29 à z = 0,60 o ganho do controlador, kp = 0,75. A.1 Abertura da válvula no topo da tubulação ascendente igual a 19%. Figura A.1: (a) Variação do nível de líquido N(t) e (b) Vazão de saída de líquido do separador 81 A.2 Abertura da válvula no topo da tubulação ascendente igual a 20%. Figura A.2: (a) Variação do nível de líquido N(t) e (b) Vazão de saída de líquido do separador . 82 A.3 Abertura da válvula no topo da tubulação ascendente igual a 21%. Figura A.3: (a) Variação do nível de líquido N(t) e (b) Vazão de saída de líquido do separador 83 A.4 Abertura da válvula no topo da tubulação ascendente igual a 22%. Figura A. 4: (a) Variação do nível de líquido N(t) e (b) Vazão de saída de líquido do separador 84 A.5 Abertura da válvula no topo da tubulação ascendente igual a 24%. Figura A.5: (a) Variação do nível de líquido N(t) e (b) Vazão de saída de líquido do separador 85 A.6 Abertura da válvula no topo da tubulação ascendente igual a 25%. Figura A. 6: (a) Variação do nível de líquido N(t) e (b) Vazão de saída de líquido do separador 86 A.7 Abertura da válvula no topo da tubulação ascendente igual a 26%. Figura A. 7: (a) Variação do nível de líquido N(t) e (b) Vazão de saída de líquido do separador . 87 A.8 Abertura da válvula no topo da tubulação ascendente igual a 27%. Figura A.8: (a) Variação do nível de líquido N(t) e (b) Vazão de saída de líquido do separador 88 A.9 Abertura da válvula no topo da tubulação ascendente igual a 30%. Figura A.9: (a) Variação do nível de líquido N(t) e (b) Vazão de saída de líquido do separador 89 A.10 Abertura da válvula no topo da tubulação ascendente igual a 35%. Figura A.10: (a) Variação do nível de líquido N(t) e (b) Vazão de saída de líquido do separador 90 A.11 Abertura da válvula no topo da tubulação ascendente igual a 45%. Figura A. 11: (a) Variação do nível de líquido N(t) e (b) Vazão de saída de líquido do separador 91 A.12 Abertura da válvula no topo da tubulação ascendente igual a 50%. Figura A. 12: (a) Variação do nível de líquido N(t) e (b) Vazão de saída de líquido do separador 92 A.13 Abertura da válvula no topo da tubulação ascendente igual a 55%. Figura A.13: (a) Variação do nível de líquido N(t) e (b) Vazão de saída de líquido do separador 93