MARINA FORNARI ROCHA

MARINA JULIO PINHEIRO

MODELAGEM E OTIMIZAÇÃO DE

HIDROCRAQUEAMENTO

Poços de Caldas/MG

2014

MARINA FORNARI ROCHA

MARINA JULIO PINHEIRO

MODELAGEM E OTIMIZAÇÃO DE HIDROCRAQUEAMENTO

Trabalho de Conclusão de Curso (TCC)

apresentado como requisito para

obtenção do título de Bacharel em

Engenharia Química, da Universidade

Federal de Alfenas.

Orientador: Prof. Dr. Iraí Santos Júnior.

Poços de Caldas/MG

2014

RESUMO

O aumento da demanda de petroquímicos básicos (eteno e propeno), devido ao crescimento

econômico mundial, exige um aumento na produção de frações de óleos leves de petróleo. No

entanto, as características do petróleo brasileiro não são favoráveis para produção destes

petroquímicos, pois este é um óleo pesado e pobre em derivados leves e nafta, principal

matéria-prima da indústria petroquímica brasileira. Sendo assim torna-se necessário investir

em tecnologias para produção de frações leves a partir de frações pesadas de petróleo. Este

trabalho apresenta uma pesquisa bibliográfica sobre o processo e a cinética de conversão de

hidrocraqueamento, bem como o reator mais indicado para este processo, com objetivo de

otimizar a produção de frações leves de petróleo a partir de simulações de um modelo de

cinética e de reator. Fixando as dimensões do reator e as concentrações iniciais de hidrogênio

na corrente de líquido e na de gás foi possível encontrar, por tentativas, a velocidade ideal do

gás para o maior aproveitamento do reator, 1,1 cm/s. O gráfico gerado na simulação

comportou-se de forma satisfatória, mostrando que a concentração de hidrogênio no líquido

aumentou ao longo do reator enquanto que a concentração no gás diminuiu.

Palavras-chaves: Petróleo. Derivados leves. Modelagem. Otimização. Hidrocraqueamento.

Reator de leito de lama.

ABSTRACT

The increased demand for basic petrochemicals (ethylene and propylene), due to the global

economic growth requires an increase in the production of light oil fractions of petroleum.

However, the characteristics of Brazilian oil are not favorable for the production of these

petrochemicals, because this is a heavy oil and low in light derivatives and naphtha, the main

raw material of the Brazilian petrochemical industry. Therefore it is necessary to invest in

technology for the production of light fractions from heavy petroleum fractions. This work

presents a literature review about conversion kinects and process hydrocracking, and the

reactor most suitable for this process, in order to optimize the production of light oil fractions

from model simulations and kinetic reactor. Determining the dimensions of the reactor and

the initial concentrations of hydrogen in liquid flow and in gas flow was possible to find,

tentatively, the ideal gas velocity for the utilize of reactor, 1,1 cm/s. The graph generated in

the simulation behaved satisfactorily, in which the hydrogen concentration in the liquid

increased along the reactor while the concentration in the gas decreased.

Keywords: Petroleum. Light derivatives. Modeling. Optimization. Hidrocracking. Slurry bed

reactor.

SUMÁRIO

1.

INTRODUÇÃO ................................................................................................................. 6

2.

REVISÃO BIBLIOGRÁFICA ......................................................................................... 7

2.1.

Processos de conversão ................................................................................................ 7

2.1.1.

2.1.1.1.

Configuração do processo ................................................................................. 9

2.1.1.2.

Catalisadores ................................................................................................... 10

2.2.

Reatores trifásicos ...................................................................................................... 11

2.2.1.

3.

Hidrocraqueamento .............................................................................................. 7

Reatores de leito de lama .................................................................................... 14

MODELO DO REATOR................................................................................................ 16

3.1.

Estimativas dos parâmetros do modelo ..................................................................... 19

3.1.1.

Fração de vazios ................................................................................................. 19

3.1.2.

Dispersão da fase líquida .................................................................................... 19

3.1.3.

Dispersão da fase gasosa .................................................................................... 19

3.1.4.

Coeficiente de transferência de massa volumétrico ........................................... 20

3.1.5.

Taxa de reação .................................................................................................... 20

3.1.6.

Concentração de Equilíbrio ................................................................................ 21

4.

METODOLOGIA ........................................................................................................... 21

5.

RESULTADOS ................................................................................................................ 22

6.

CONSIDERAÇÕES FINAIS ......................................................................................... 24

REFERÊNCIAS BIBLIOGRÁFICAS ................................................................................. 25

APÊNDICE A- PROGRAMA DE MODELAGEM DO PROCESSO DE

HIDROCRAQUEAMENTO ................................................................................................. 27

6

1. INTRODUÇÃO

Formado a partir da decomposição de matéria orgânica ao longo do tempo, o petróleo é

uma fonte de energia não renovável, que tem grande importância econômica e estratégica. A

partir dele obtêm-se matérias-primas para fabricação de combustíveis, plásticos, fertilizantes,

desinfetantes, entre outros (MATOS, 1997).

O petróleo é constituído basicamente de hidrocarbonetos, sendo, em média, de 83 a87%

de carbono e 11 a 15% de hidrogênio. As diversas substâncias encontradas no petróleo são

fracionadas em produtos para comercialização. Moléculas de peso molecular baixo têm maior

valor no mercado que moléculas de alto peso molecular e com presença de heteroátomos.

Sendo assim faz-se necessário o craqueamento destas moléculas (MATOS, 1997).

A Petróleo Brasileiro S.A. (PETROBRAS) é a única fornecedora nacional de matériaprima para produção de produtos petroquímicos básicos de primeira geração. No entanto,

30% do consumo de nafta, a principal matéria-prima da indústria petroquímica brasileira,

deve ser suprido por importações, devido a falta de disponibilidade desta matéria-prima a

preços competitivos.

A oferta de petróleo pesado cresce ao mesmo tempo em que a demanda por destilados

leves aumenta, o que se torna o maior desafio existente na produção de petroquímicos, já que

há carência de tecnologias de refino que sejam totalmente adaptadas às características do

petróleo brasileiro. Sendo assim, é necessário um estudo tecnológico voltado para os

processos de hidroconversão, visando maximizar a obtenção de derivados nobres partindo de

cargas pesadas.

O petróleo explorado na costa brasileira é muito denso e viscoso e possui uma grande

dificuldade de processamento já que as refinarias em operação no Brasil estão projetadas para

o processamento de petróleos leves (PEREIRA, 2010).

Sendo assim, vem aumentando a necessidade do desenvolvimento de novas tecnologias

com o objetivo de favorecer a produção de derivados leves mais nobres (como GLP, gasolina,

diesel e nafta) a partir do petróleo pesado. Para isto são utilizados processos de conversão.

Neste trabalho foi feito uma revisão bibliográfica do processo e da cinética de

conversão de hidrocraqueamento, bem como do reator mais indicado para esse processo

(reator de leito de lama). Além disso, desenvolveu-se um modelo computacional a fim de

otimizar a produção de frações de petróleo leves.

7

2. REVISÃO BIBLIOGRÁFICA

2.1. Processos de conversão

Nos processos de conversão ocorrem reações químicas sob ação da temperatura e

pressão, na presença de um meio reacional apropriado. Para cada tipo de reação, podem-se

empregar catalisadores específicos. Os processos que ocorrem em presença de catalisadores

são chamados de processos catalíticos já os processos que não o utilizam são conhecidos

como processos térmicos ou não catalíticos (NETO).

O objetivo desses processos é obter produtos de maior valor econômico. Assim, pode-se

produzir moléculas menores decorrentes da quebra de moléculas da carga como nos processos

de coqueamento retardado, craqueamento térmico e catalítico, e hidrocraqueamento. Pode-se,

também, produzir moléculas maiores a partir da junção de moléculas menores presentes na

carga como no processo de alquilação catalítica. Além de promover reações de isomerização

em que ocorre um rearranjo interno da molécula, sem ocorrer mudanças no tamanho da cadeia

(NETO).

Apesar desses processos apresentarem alta rentabilidade por transformar as frações de

baixo valor agregado em frações de maior valor, o retorno de capital investido é baixo se

comparado aos processos de separação já que o investimento para sua implantação é muito

elevado (NETO).

Quando se transforma frações como os gasóleos de vácuo e resíduos, em frações mais

leves como naftas, GLP, querosene, óleo diesel, lubrificantes ou petroquímicos básicos, esse

processos são classificados como processos de fundo de barril, já que permitem um maior

aproveitamento do petróleo produzindo o mínimo de óleo combustível e asfalto (NETO).

2.1.1. Hidrocraqueamento

O hidrocraqueamento é um processo de conversão que consiste na quebra de moléculas

existentes na carga por ação de catalisadores a altas temperaturas e pressão e na presença de

grandes volumes de hidrogênio. Simultaneamente as quebras, ocorre as reações de

hidrogenação (PETROBRÁS, 2013).

Uma vantagem apresentada por esse processo é a sua elevada flexibilidade, pois pode

operar com matérias-primas desde naftas leves até resíduo de vácuo (PETROBRÁS, 2013).

Entretanto, a matéria-prima utilizada apresenta grande influência sobre os produtos finais,

8

como mostrado na Tabela 1. Geralmente, a carga mais utilizada é gasóleo de vácuo (FAHIM

et al, 2012).

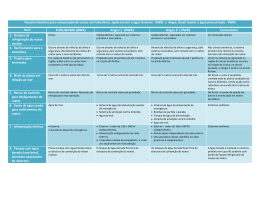

Tabela 1:Matérias-primas e produtos.

Matéria-prima

Querosene

Produtos

Nafta

Diesel de destilação direta

Nafta e/ou QAV

Gasóleo atmosférico

Nafta, QAV, e/ou diesel

Gasóleo de vácuo

Nafta, QAV, diesel, óleo de lubrificação

LCO FCC

Nafta

HCO FCC

Nafta e/ou destilados

LCO Unidade de coqueamento

Nafta e/ou destilados

HCO Unidade de coqueamento

Nafta e/ou destilados

Óleo desasfaltado

Matérias-primas da planta de olefinas

Fonte: FAHIM et al (2012, p. 206).

QAV: querosene de aviação; LCO: Light Cycle Oil; HCO: Heavy Cycle Oil; FCC: Unidade de Craqueamento

Catalítico.

Outra vantagem apresentada por esse processo é o aumento da qualidade das frações,

pois diante das condições severas de operação as impurezas, como compostos de enxofre,

nitrogênio, oxigênio e metais, são radicalmente reduzidas ou eliminadas dos produtos finais

(PETROBRAS, 2013).

A desvantagem apresentada por esse processo está relacionada às condições

operacionais severas. Devido ao processo ser operado em elevadas pressões e temperaturas, é

necessário à utilização de equipamentos caros e de grande porte, além da necessidade de

implantação de uma grande unidade geradora de hidrogênio já que o seu consumo é

extremamente alto durante o processo (PETROBRAS, 2013).

Um reator de hidrocraqueamento geralmente opera em uma faixa de temperatura de 530

a 700 K e a uma faixa de pressão de 6,5 a 13,5 MPa (SARAF, KUNZRU, MOHANTY,

1990).

Os fatores que podem influenciar a operação (qualidade do produto), rendimento

(quantidade) e a economia total do processo de hidrocraqueamento são: a configuração do

processo (um ou dois estágios), tipo de catalisador e a condição de operação como o nível de

conversão, razão de reciclo carga/hidrogênio, ciclo de catalisador, maximização de

determinado produto dentre outros (FAHIM et al, 2012).

9

2.1.1.1.Configuração do processo

Em processos de hidrocraqueamento de um estágio, como mostrado na Figura 1, podese alcançar uma conversão de 40-80% da carga. Caso seja necessária uma conversão mais

elevada, o produto de fundo da torre de destilação volta para o reator a fim de completar a

conversão. Essa configuração pode ser usada para processar cargas leves por passagem única

ou por processo de reciclo e para maximizar um produto de diesel empregando um catalisador

amorfo (FAHIM et al, 2012).

Figura 1: Fluxograma do processo de hidrocraqueamento de um estágio com e sem reciclo.

Fonte: FAHIM et al (2012, p.214).

A Figura 2 representa o processo de hidrocraqueamento de dois estágios.

Figura 2: Processo de hidrocraqueamento de dois estágios.

Fonte: FAHIM et al (2012, p. 215).

10

Na primeira fase, 40-50% do volume da alimentação é hidrocraqueada. A primeira etapa

também atua como um hidrotratamento devido à presença de catalisadores que apresentam

eçevada razão de hidrogenação/acidez que promovem a remoção de enxofre e nitrogênio. O

efluente do reator do primeiro estágio é enviado para um separador de alta pressão onde os

gases ricos em hidrogênio são separados e reciclados. O líquido proveniente do separador é

alimentado em uma torre de fracionamento, e os produtos de fundo da torre são utilizados

para alimentar o segundo estágio (FAHIM et al, 2012).

Pela utilização de um catalisador de pequena razão de hidrogenação/acidez no segundo

reator é possível maximizar a produção de nafta. Entretanto, se desejar maximizar a produção

de destilado médio, querosene, diesel e QAV utiliza-se catalisadores de elevada razão

hidrogenação/acidez (FAHIM et al, 2012).

A configuração de dois estágios apresenta maior flexibilidade do que a configuração de

um estágio e é mais adequado para o processamento de cargas pesadas (FAHIM et al, 2012).

2.1.1.2.Catalisadores

Dependendo do produto final que se deseja obter, as condições de operação e os

catalisadores, utilizados no processo de hidrocraqueamento, podem mudar. O grau de

desenvolvimento tecnológico do hidrocraqueamento está diretamente ligado com o

desenvolvimento de catalisadores com melhores seletividade e atividade química (JUNIOR,

2000).

Todo catalisador de hidrocraqueamento deve ser bifuncional. Possuem uma função

básica, normalmente associada a sulfatos de metais nobre ou de transição, capaz hidrogenar os

compostos aromáticos da carga e os precursores de coque; e uma função ácida, associada a

um suporte, comumente sólidos ácidos (sílica-alumina, por exemplo), capaz de craquear de

alto peso molecular e insaturados (JUNIOR, 2000; CUNHA,2013).

Em processos de hidrocraqueamento de um estágio pode-se utilizar um catalisador

como CoMo ou NiMo em sílica-alumina ou dois catalisadores, um catalisador de CoMo ou

NiMo em alumina e um catalisador de NiMo ou NiW em zeólita. Já em processos com

configuração de dois estágiossão utilizado dois catalisadores, por exemplo, CoMo ou NiMo

em alumina e NiMo ou NiW em sílica-alumina ou, CoMo ou NiMo em alumina e NiMo ou

NiW em zeólita ou, CoMo ou NiMo em alumina e metal nobre em zeólita (SILVA, 2007).

11

2.2.Reatores trifásicos

Reatores trifásicos são aqueles em que estão presentes as fases líquido, sólido e gasosa

para conduzirem uma reação. Na maioria dos casos, a reação ocorre entre o gás dissolvido e o

reagente na fase líquida em presença do catalisador na fase sólida. Já em outros casos, a

reação é entre o gás dissolvido e a superfície sólida e o líquido é apenas um meio inerte

(CUNHA, 2013).

A interação destas três fases se dá de maneira complexa, o que torna indispensável, para

se ter um melhor rendimento e um bom controle das condições reacionais. Para encontrar

estas condições utilizam-se simulações através de modelagem matemática (SANTANA,

1995).

O tratamento apropriado dos fenômenos de transferência de massa e calor e a cinética

da reação química são fatores diretamente ligados ao sucesso da modelagem (SANTANA,

1995).

Alguns fatores devem ser considerados na análise teórica e no projeto de reatores

trifásicos. Esses estão listados a seguir (SANTANA, 1995)

Problemas relacionados à transferência de calor e de massa;

Difusão dos reagentes no interior das partículas de catalisador sólido;

Cinética de reação não linear;

Problemas na mistura das fases em contato;

Dependendo do sistema, o molhamento parcial das partículas de catalisador;

Modo de operação do reator.

Os reatores trifásicos podem ser classificados em dois grupos quanto ao estado do

catalisador. Um grupo é composto por reatores em que o catalisador sólido está suspenso em

movimento. Fazem parte desse grupo os reatores de leito de lama agitado, reatores de coluna

de bolhas e lama, e reatores de leito fluidizado trifásico (CUNHA, 2013).

O outro grupo é constituído pelos reatores com leito de catalisador sólido estacionário.

São eles os reatores de leito fixo submerso com borbulhamento de gás e reatores de leito

gotejante (CUNHA, 2013).

O comportamento e o desempenho do reator trifásico podem ser afetados pelas etapas

de transferência de massa devido às diferentes fases presentes na alimentação. As etapas em

que os reagentes são convertidos em produtos nos sítios ativos do catalisador são: (CUNHA,

2013)

1) Transporte da fase gasosa para a interface gás-líquido;

12

2) Transporte da fase gasosa da interface gás-líquido para a fase líquida;

3) Transporte dos reagentes da interface líquido-sólido para a superfície do sólido;

4) Difusão interna dos reagentes nos poros do catalisador sólido;

5) Adsorção dos reagentes nos sítios ativos do catalisador;

6) Reação dos reagentes adsorvidos e formação dos produtos;

7) Dessorção dos produtos;

8) Transporte dos produtos em sentido contrário ao dos reagentes.

As taxas de transferência de massa são dependentes do tipo e da configuração

geométrica do reator além do tamanho das partículas do catalisador e das condições

operacionais. A cinética da reação é afetada pela composição da alimentação e pela

temperatura. As demais variáveis do sistema interferem nos fenômenos de transporte

(CUNHA, 2013).

Parâmetro de grande importância na análise de reatores trifásicos, a solubilidade das

espécies gasosas no líquido é quantificada pela lei de Henry. Para isto deve-se supor que há

equilíbrio termodinâmico na interface líquido-gás (SANTANA,1995).

A lei de Henry coloca a solubilidade do gás proporcional a sua pressão parcial e é

representada pela Equação 1 (SANTANA,1995).

em que

é pressão parcial do gás A sobre o líquido em equilíbrio com a concentração

soluto no líquido, e

do

é a constante da lei de Henry. Ressaltando que esta constante está

fortemente relacionada com a temperatura, o que ocasiona uma redução da solubilidade com o

aumento da temperatura (SANTANA,1995).

Para

projetar

um

reator

trifásico

devem-se

(SANTANA,1995)

Hidrodinâmica e regimes de fluxo;

Queda de pressão ao longo do reator;

Áreas interfaciais e fração de vazios das fases;

Resistência à transferência de calor e de massa;

Fenômenos de mistura e de dispersão;

Fenômenos de agregação;

Distribuição de tempo de residência das fases.

considerar

algumas

condições:

13

Em muitas vezes os reatores trifásicos são utilizados devido à impossibilidade de operar

em fase homogênea por requerer temperatura ou pressão muito elevada para manter todos

reagentes em uma única fase. Isso porque nas indústrias em geral há uma forte tendência de

operar em temperaturas e pressões mais baixas possíveis (CUNHA, 2013).

Tendo em vista que os reatores trifásicos são operados com baixa temperatura e com a

presença de uma fase líquida, pode-se listar algumas vantagens quanto ao seu uso como: a

economia de energia; prevenção da perda de reagentes e/ou produtos termossensíveis e da

perda de catalisador e/ou suporte; melhor seletividade (a ação dissolvente do líquido e a

temperatura baixa eliminam a ocorrência de reações indesejadas); alta efetividade catalítica

(devido à possibilidade de utilizar catalisador com menores dimensões); melhor controle da

homogeneização da temperatura (devido à maior capacidade calorífica e condutividade

térmica da fase líquida é possível a eliminação de pontos quentes); e, por fim, a flexibilidade

de projeto (diminuindo as restrições quanto à configuração geométrica do reator e os

parâmetros de operação) (CUNHA, 2013).

Entretanto, é possível observar algumas desvantagens dos reatores trifásicos, como o

aumento da resistência à transferência de massa (principalmente pelas baixas difusividades

em líquidos) e a diminuição da taxa de reação (pelo fato das baixas temperaturas e da baixa

concentração de algum reagente devido à baixa solubilidade na fase líquida) (CUNHA, 2013).

Várias tecnologias estão disponíveis para o processamentode óleos pesados. Nos

processos de hidrocraqueamento geralmente usa-se principalmente dois tipos de reatores:

reator leito fixo gotejante e reator de leito de lama. Em ambos os casos, durante o

processamento de óleos pesados as três fases estão presentes. As vantagens do uso de reatores

de leito fixo estão relacionadas à simplicidade de operação e de ampliação de escala . Os

reatores operam em modo de fluxo descendente, com o líquido e gás (principalmente

hidrogênio) fluindo para baixo ao longo do leito catalítico. O problema principal com este tipo

de reator é o acúmulo de metais e de coque nos poros catalíticos, bloqueando o acesso dos

reagentes para a superfície interna dos catalisadores (RODRIGUEZ; SÁNCHEZ;

ANCHEYTA, 2005).

Os reatores de leito de lama eliminam esta dificuldade pela fluidização do catalisador.

Os metais são depositados em toda superfície do catalisador que permite a desativação

uniforme. O catalisador é continuamente removido e adicionado a fim de manter a atividade

catalítica a um nível constante. Em geral, a tecnologia de leito de lama é mais aplicável para

reações altamente exotérmicas e para matérias-primas que são difíceis de processar num

14

reator de leito fixo, devido aos elevados níveis de contaminantes (RODRIGUEZ; SÁNCHEZ;

ANCHEYTA, 2005).

O processo de hidrocraqueamento é semelhante ao processo de craqueamento catalítico

com hidrogenação sobreposta. Sabe-se que a reação de craqueamento é endotérmica enquanto

a de hidrogenação é exotérmica. Uma vez que o calor requerido para o craqueamento é menor

do que o calor libertado durante a hidrogenação, o processo global de hidrocraqueamento é

exotérmico e a temperatura é mantida pela injeção de hidrogênio frio no reator (SARAF;

KUNZRU; MOHATY, 1990).

2.2.1. Reatores de leito de lama

Reatores de leito de lama são reatores capazes de envolver as três fases, ou seja, podem

ser utilizados para reação de sólidos, líquidos e gases ao mesmo tempo. Estes reatores

consistem normalmente de um catalisador sólido suspenso em líquido (fase lama), pela qual

se borbulha um gás, e a dinâmica do sistema é controlada pela agitação, temperatura e pressão

do sistema. Os reatores deste tipo podem ser operados de forma contínua ou em batelada e se

operados em apenas um estágio obtêm baixas conversões (BEZERRA, 2013).

O funcionamento destes reatores consiste basicamente nas etapas a seguir. No interior

do reator existem peletes de catalisador suspensos em um líquido. Faz-se borbulhar o gás

reagente no reator, esse gás é então absorvido pelo líquido a partir da superfície da bolha. O

gás então se difunde da superfície do líquido para a superfície do catalisador. Neste ponto ele

se difunde no catalisador e, de acordo com a cinética de seletividade, a reação catalítica

acontece, os produtos são formados e retornam, em sentido contrário, as etapas de

transferência dos reagentes. Estes passos estão mostrados na Figura 3. (SANTOS, 2002).

Figura3: Etapas de contato entre fases em um reator em leito de lama.

Fonte:<http://bdtd.bczm.ufrn.br//tde_busca/arquivo.php?codArquivo=4050>.

15

Os reatores de leito de lama podem ser classificados em: (SANTOS, 2002)

Reator do tipo coluna de lama agitado pelo fluxo de gás: o gás borbulhado na lama

agita o escoamento das fases e as partículas sólidas são arrastadas, pelo fluxo de líquido,

para fora do reator;

Reator do tipo coluna de lama com leito fluidizado: o fluxo de gás e/ou líquido agita o

escoamento das fases, no entanto, neste caso, as partículas sólidas permanecem no reator;

Reator do tipo coluna de lama agitado mecanicamente: da mesma forma que no

primeiro reator citado, as partículas sólidas são arrastadas para fora do reator, porém a

agitação é feita por partes mecânicas móveis.

O alto desempenho do reator de leito de lama fluidizado e sua estrutura física e

operacional relativamente simples lhe conferem competitividade em relação reatores tubulares

de leito fixo tradicionais (BEZERRA, 2013).

A estrutura mais simples deste tipo de reator está representada na Figura 4. Os fluxos de

gás e lama (líquido + sólido) são alimentados na base do reator, e os produtos da reação, os

gases e líquidos não reagidos são removidos pelo topo (SANTOS, 2002).

Figura 4: Esquema simplificado de um reator de leito de lama.

Fonte: SANTOS, pag. 31.

Reatores com leito de lama são mais frequentemente usados quando um reagente

líquido deve ser colocado em contato com um catalisador sólido e quando a reação tem um

elevado calor de reação (BEZERRA, 2013).

16

3. MODELO DO REATOR

O modelo dos reatores de leito de lama é derivado do modelo dos reatores de coluna

de bolhas. Portanto, tem-se que desenvolver primeiramente o modelo de reatores de coluna de

bolhas para obter o modelo dos reatores de leito de lama.

Considerando um elemento de volume diferencial dentro de um reator de coluna de

bolhas de fluxo contínuo unidirecional, como mostrado na Figura 5, pode-se determinar o

balanço de massa. Assume-se, por simplicidade, que somente a fase gasosa do componente A

é absorvida pelo líquido e que ocorre uma reação de primeira ordem que fornece um produto

não volátil (DECKWER, 1991).

Figura 5: Balanço de massa para um reator gás-líquido.

Fonte: Adaptado de DECKWER (1991, p. 37).

O balanço da fase gasosa estacionária do sistema mostrado na Figura 5 é dada pela

Equação 3 (DECKWER, 1991).

em que

é o fluxo molar e os índices

,

dispersão e transferência de massa. Já o índice

O fluxo de convecção no ponto

e

referem-se, respectivamente, à convecção,

representa a fase gasosa.

é dado pela Equação 4 (DECKWER, 1991).

17

em que

representa o fluxo volumétrico (cm³/s),

secção transversal (cm²) e

a concentração (mol/cm³),

a área da

a velocidade (cm/s).

O fluxo de dispersão pode ser calculado pela Equação 5 (DECKWER, 1991).

em que

representa a fração de vazios na fase gasosa,

(mol/cm³),

a concentração total da fase gasosa

a fração molar do componente A na fase gasosa e

o coeficiente de dispersão

axial na fase gasosa (cm²/s).

Os fluxos de convecção e dispersão no ponto

podem ser calculados pela Série

de Taylor, como mostram as Equações 6 e 7. O coeficiente de dispersão pode ser considerado

como constante (DECKWER, 1991).

O fluxo de transferência de massa

é calculado pela Equação 8 (DECKWER,

1991).

em que

é o coeficiente de transferência de massa na fase líquida,

unidade de volume de dispersão,

a área interfacial por

a concentração de equilíbrio de A em fase líquida e

é

dada pela Equação 9.

sendo

a taxa de reação de primeira ordem e

o coeficiente de difusão do componente

gasoso A.

Substituindo as Equações 4 a 8 na Equação 3, tem-se

18

De forma semelhante, considerando uma reação de primeira ordem, obtêm-se o

balanço da fase líquida para o reagente gasoso dissolvido descrito na Equação 11

(DECKWER, 1991).

em que

e

representam a fração de vazios e o coeficiente de dispersão na fase líquida,

respectivamente.

Na Equação 11, assume-se que a velocidade da fase líquida,

velocidade do gás,

, é independente e a

, no balanço da fase gasosa de A (Equação 10) é introduzido como uma

variável que considera o gradiente de pressão na coluna de bolhas, que somente é

insignificante em operações que a pressão é relativamente alta. Isso significa que deve ser

considerado o balanço da fase gasosa total, calculado pela Equação 12 (DECKWER, 1991).

Modelos para o reator de coluna de bolhas podem ser divididos de acordo com o

comportamento de cada uma das fases. Considerando que a fase de suspensão, incluindo o gás

dissolvido, é totalmente misturada e que a fase gasosa se comporta como escoamento

empistonado, tem-se o modelo de um reator de leito de lama. Dessa forma, podem-se

reescrever as equações do balanço de massa da fase gasosa, da fase líquida e da fase gasosa

total, respectivamente, como mostrado a seguir (DECKWER, 1991).

19

3.1.Estimativas dos parâmetros do modelo

3.1.1. Fração de vazios

A quantidade de gás ou líquido em uma dispersão gás-líquido é considerada como a

relação de fração de vazios de gás ou de líquido.

As frações de vazios de gás e de líquido podem ser relacionadas pela Equação 16.

em que

e

representam, respectivamente, a fração de vazios do gás e do líquido.

Pela correlação empírica de Bach e Pilhofer (1978), pode-se obter a fração de vazios

do gás.

em que

representa a velocidade do gás

.

3.1.2. Dispersão da fase líquida

Uma correlação empírica para o cálculo do coeficiente de dispersão da fase líquida é

proposta por Badura et al (1974). Essa correlação é baseada em dados de diversos reatores de

coluna de bolhas e, também, em dados de outros autores.

em que

representa o diâmetro do reator

.

3.1.3. Dispersão da fase gasosa

O coeficiente de dispersão da fase gasosa

apresenta relação com a velocidade do

gás e com a fração de vazios da fase gasosa.

Mangartz e Pilhofer (1981) determinaram o efeito do diâmetro do reator no valor do

coeficiente de dispersão gasoso e propuseram a seguinte correlação.

em que

20

3.1.4. Coeficiente de transferência de massa volumétrico

O produto entre o coeficiente de transferência de massa do lado líquido

interfacial específica

volumétrico

e a área

é conhecido como coeficiente de transferência de massa

. Em alguns casos, as propriedades de transferência de massa podem ser

caracterizadas apenas por

e um projeto de reator gás-liquido pode ser baseado somente

nesse fator. Isto porque a resistência de transferência de massa do lado gasoso

é

frequentemente insignificante. Dessa forma, não há necessidade de divisão entre os valores de

e .

Deckwer et al. (1983) desenvolveu uma correlação empírica que permite o cálculo do

coeficiente de transferência de massa volumétrico, como mostrado na Equação 21.

3.1.5. Taxa de reação

Como o processo de hidrocraqueamento envolve um grande número de reações e,

consequentemente, um número elevado de parâmetros cinéticos é viável agrupar compostos

que apresentam alguma semelhança entre si (lumps) e determinar as características das

reações a partir desses grupos.

Rodríguez; Sánchez; Ancheyta (2005) propuseram um modelo cinético de cinco lumps

para o processo de hidrocraqueamento de óleos pesados, como mostrado na Figura 6.

Figura 6: Modelo cinético de 5 lumps.

Fonte: Sánchez et al. (2005, p. 83).

21

Os valores das taxas de reação encontrados estão reportados na Tabela 2.

Tabela 2: Taxas de reação à temperatura de 400ºC.

Constante cinética

0,147

0,022

Resíduo

0,020

0,098

0,057

Gasóleo de vácuo

0,007

0

Destilados médios

Nafta

0,003

0

0

Fonte: SÁNCHEZ et al (2005, p.84).

3.1.6. Concentração de Equilíbrio

A concentração de equilíbrio pode ser escrita conforme a Equação 22 (DECKWER,

1991).

em que

representa a constante dos gases ideais

temperatura em

e

,

a

a constante de Henry.

4. METODOLOGIA

A fim de obter o perfil de concentração do hidrogênio (componente A) nas fases

líquida e gasosa do processo de hidrocraqueamento, fez-se uma modelagem computacional

utilizando os balanços de massa para esse tipo de reator.

Como o processo de hidrocraqueamento é realizado em altas pressões, pode-se

considerar a velocidade do gás constante e ignorar o balanço da fase gasosa total (Equação

22

15). A seguir está descrito as equações dos balanços de massa da fase líquida e gasosa,

respectivamente, como foram implementadas.

O programa computacional utilizado foi o Scilab, versão 5.4.1. Este programa foi

escolhido devido à facilidade de obtenção do software.

Para solucionar essas equações utilizou-se a função “ode”. Essa função é utilizada para

solucionar equações diferenciais ordinárias pelo método de Runge-Kutta de ordem 4 (Scilab

Enterprises, 2013). O código do programa está descrito no Apêndice A.

Considerou-se neste trabalho que o processo de hidrocraqueamento foi realizado a

600K e 10 MPa e a carga utilizada foi gasóleo de vácuo cuja composição está descrita na

Tabela 3. Também foi considerado que o gasóleo é craqueado apenas à nafta, como mostrado

na Equação 25.

Tabela 3: Composição do gasóleo de vácuo.

Elemento

Carbono

% (em massa)

84,4

Hidrogênio

10,8

Nitrogênio

1,5

Enxofre

3,8

Fonte: Cai et al (2000, p. 1059).

5. RESULTADOS

Na tentativa de otimização do processo de hidrocraqueamento, optou-se por fixar as

dimensões do reator e as concentrações iniciais de hidrogênio no líquido e no gás e variar a

velocidade da fase gasosa. O melhor resultado seria aquele em que a concentração de

23

hidrogênio tornasse próximo ao fim do reator, para se ter maior aproveitamento do mesmo.

As variáveis fixadas estão apresentadas na Tabela 4.

Tabela 4: Valores dos parâmetros do modelo.

Parâmetro

Valor

*Referência:Perry; Green (1999).

Após a simulação dos dados no programa, pode-se concluir que a melhor velocidade

para o gás, nas condições adotadas, foi

, já que a concentração de hidrogênio zerou no

fim do reator, como mostra a Figura 8. Velocidades menores que esta zeraram antes de

e valores maiores zeraram depois, resultados que não são satisfatórios.

As Figuras 7 e 8 mostram os perfis de concentração do hidrogênio na fase líquida e na

fase gasosa, respectivamente.

Figura 7: Perfil de concentração de hidrogênio na fase líquida.

24

Figura 8: Perfil de concentração de hidrogênio na fase gasosa.

Tanto a curva de

(Fig. 7) quanto a de

(Fig. 9) se comportaram como o

esperado. Já que o hidrogênio foi transferido da fase gasosa para a fase líquida, esperava-se

que a curva de

aumentasse ao longo do reator e a curva de

diminuisse.

6. CONSIDERAÇÕES FINAIS

Após pesquisa bibliográfica concluiu-se que os reatores de leito de lama são os mais

indicados para o processo de hidrocraqueamento. A partir disto, definiu-se o modelo do reator

e os parâmetros cinéticos para simular computacionalmente dados empíricos a fim de otimizar

o processo.

O modelo gerou perfis de concentrações que se comportaram de forma satisfatória, ou

seja, a concentração de hidrogênio no líquido aumentou ao longo do reator enquanto que no

gás diminuiu, o que era esperado, já que hidrogênio passa do gás para o líquido.

A modelagem permitiu obter dados para a otimização do processo nas condições préestabelecidas. Foi possível encontrar uma velocidade ideal para a fase gasosa para obter o

melhor aproveitamento do reator, chegou-se à

Este mesmo modelo pode ser usado para outras dimensões de reator de leito de lama e

outras concentrações de hidrogênio na corrente de líquido e de gás. Para que seja mais

preciso, é ideal considerar todas as reações envolvidas entre a carga e o produto desejado

apresentadas no sistema de lumps considerado.

Uma implementação mais refinada deste modelo tornaria uma alternativa para ajudar as

indústrias petroquímicas brasileiras minimizar a importação de nafta, maximizando a

obtenção de derivados nobres partindo de cargas pesadas.

25

REFERÊNCIAS BIBLIOGRÁFICAS

BACH, H.F.; POLHOFER, T. Gas holdups, specific interfacial areas, and mass transfer

coefficients of aerated carboxymethyl cellulose solutions in a bubble column. Germany

Chemical Engineering, v. 1, p. 270, 1978.

BADURA, R. et al. Mixing/ Dispersion in Bubble Columns. Chemie Ingenieur Tecnik, v.

46, p. 399, 1974.

BEZERRA, M.B.D. Implementação de um modelo computacional para estudo do

processo Fischer-Tropsch em reator de leito de lama. Dissertação. UFRN. 2010.

Disponível

em:

<http://bdtd.bczm.ufrn.br//tde_busca/arquivo.php?codArquivo=4050>.

Acesso em 12 jun 2013.

CAI, H.Y.; SHAW, J. M.; CHUNG, K. H. Hydrogen solubility measurements in heavy oil

and bitumen cuts. Canadá: Elsevier, 2000.

CUNHA, T.S.L. Estudo de uma reação catalítica heterogênea em reator trifásico.

Disponível em :< http://www.eq.ufc.br/TFC/TFC_2009_Saraiva.pdf>. Acesso em 10 Jun.

2013.

DECKWER, W.D et al. Applicability of axial dispersion model to analyse mass transfer

measurements in bubble columns. AIChE Journal, v. 29, p. 915-922, 1983.

DECKWER; W.D. Bubble Column Reactors. Nova York: Wiley, 1991.

FAHIM, M. A.; AL-SAHHAF, T. A.; ELKILANI, A. S. Introdução ao refino de petróleo.

Rio de Janeiro: Elsevier, 2012.

HILL, C.G.. An Introduction to Chemical Engineering Kinetics & Reactor Design.

Canadá: John Willey& Sons, 1977.

JUNIOR, A.C.F., SANTOS, A.C.B.Catalisadores de Hidroprocessamento de Petróleo

Marlim. UFRJ. 2000.

MANGARTZ, K. H.; PILHOFER, T.H. Interpretation of mass transfer measurements in

bubble columns considering dispersion of both phases. Chemical Engineering Science

Journal, v. 36, p. 1069, 1981.

MATOS, E.M.Modelagem e Simulação da Cinética Química do Tratamento das Frações

Pesadas de Petróleo. Faculdade de Engenharia Química de Campinas – UNICAMP.

Dissertação de Mestrado. Campinas, SP. 1997.

PEREIRA, R.A. Análise dos Principais Processos Críticos para Produção de Insumos

Petroquímicos e sua Evolução Tecnológica. 2010. 146f. Dissertação (Mestrado em

Ciências) – Universidade Federal do Rio de Janeiro, UFRJ, Rio de Janeiro, 2010.

NETO, A. A. D. Refino de Petróleo e Petroquímica. Disponível em:<

http://www.nupeg.ufrn.br/downloads/deq0370/curso_refino_ufrn-final_1.pdf>. Acesso em: 30

jul. 2013.

26

PERRY, R. H.; GREEN, D. W. Chemical Engineers’ Handbook. 7 Ed. NewYork: McGrawHill Book Co., 1999.

Petrobrás.

Processo

de

refino.

Disponível

http://www.tecnicodepetroleo.ufpr.br/apostilas/petrobras/processos_de_refino.pdf>.

em 30 Jul. 2013.

em:<

Acesso

QADER, S.A.; HILL, G. R. Hydrocracking of gas oil. Industrial and Engineering Chemistry

Process Design and Development, v. 8, p. 98-105, 1969.

RODRÍGUEZ, M.A.; SÁNCHEZ, S.; ANCHEYTA, J. Kinetic modeling of hydrocracking

of heavy oil fractions: A review.Elsevier, v. 109, p. 76-92, 2005.

SANTANA, P.L.Modelos Matemáticos para Reator de Lama Trifásico Aplicados à

Hidrogenação do o-Cresol. Faculdade de Engenharia Química de Campinas – UNICAMP.

Tese de Mestrado. Campinas. 1995.

SANTOS, I.J. Modelagem e Simulação de um Reator de Leito Fluidizado Trifásico por

meio de uma Abordagem Variacional. Tese. Unicamp. 2002.

SARAF, D.N.; KUNZRU, D.; MOHANTY, S. Hydrocracking: a review.Elsevier, v. 69, p.

1467-1473, Dez. 1990.

Scilab

Enterprises.

Ajuda

Scilab

5.4.1.

Disponível

<http://help.scilab.org/docs/5.3.2/pt_BR/ode.html>. Acesso em 20 out 2013.

em:

SILVA, R.M.C.F. Modelagem Composicional e Cinético de Hidrocraqueamento fr

Frações de Petróleo. 2007. 379f. Dissertação (Doutorado em Tecnologia de Processos

Químicos e Bioquímicos) – Universidade Federal do Rio de Janeiro, 2007.

27

APÊNDICE A- PROGRAMA DE MODELAGEM DO PROCESSO DE

HIDROCRAQUEAMENTO

function [ydot]=f(x, y)

A1=1.1//velocidade do gás [cm/s]

A2=10//velocidade do liquido [cm/s]

A3=300 //diametro do reator [cm]

A4=0.0322*(A1^0.674)// hold-up gas

A5=1-A4 // hold-up liquido

A6=A1/A4 //uG*

A7=5e-4*(A6^3)*(A3^1.5)//coef. dispersão gas [cm2/s]

A8=2.7*(A3^1.4)*(A1^0.3)// coef. dispersão liquido [cm2/s]

A9=0.467*(A1^0.82) //coef. TM volumétrico [s-1]

A10=1.167e-3//taxa de reação [s-1]

A11=8.314472//R [cm3. MPa. mol-1. K-1]

A12=600// T [K]

A13=12.99e4// H [cm3. MPa. mol-1]

ydot(1)=y(2);

ydot(2)=-((A9/(A5*A8))*((y(3)*((A11*A12)/A13))-y(1)))+((A10/A8)*y(1));

ydot(3)=y(4);

ydot(4)=((A1/(A4*A7))*y(4))+((A9/(A4*A7))*((y(3)*((A11*A12)/A13))-y(1)));

endfunction

txt=['x0=';'y0=';'x='];

valor=x_mdialog('Forneça informações',txt,['0';'[0.5;0;3;0]';'[0:0.05:250]'])

x0=evstr(valor(1));

y0=evstr(valor(2)); x=evstr(valor(3));

y=ode(y0,x0,x,f)

subplot(211),plot2d(x,y(1,:));

xtitle("Perfil de Concentração de H na fase líquida","x (cm)","c (mol/cm³)")

subplot(212),plot2d(x,y(3,:));

xtitle("Perfil de Concentração de H na fase gasosa","x (cm)","c (mol/cm³)")

Download