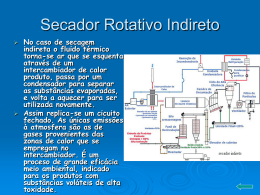

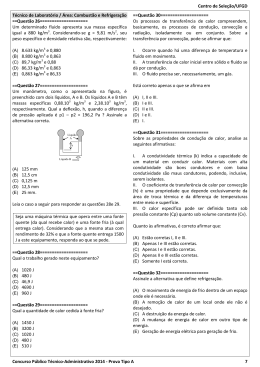

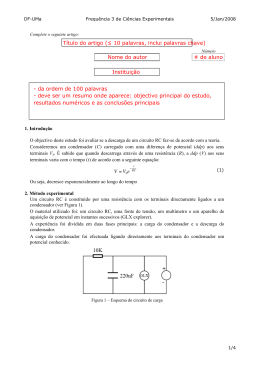

COLEÇÃO TÉCNICA 3 Esta seção traz informações para serem arquivadas e consultadas com frequência. CONDENSADOR Dando sequência à apresentação dos componentes básicos do sistema de refrigeração, iniciada com o compressor na edição 114, vamos falar dos condensadores. O condensador é um trocador de calor, e como o nome diz, tem a função de dissipar para o ambiente externo ao sistema de refrigeração o calor absorvido no evaporador e gerado pelo processo de compressão. O bom funcionamento do sistema de refrigeração depende do desempenho apropriado de seus elementos de refrigeração, que são montados sempre nesta ordem: compressor, condensador, filtro secador, dispositivo de expansão (tubo capilar ou válvula de expansão), evaporador e, fechando-se o ciclo, compressor novamente. A escolha inadequada do condensador pode gerar consequências negativas para o sistema de refrigeração e compressor. Quando o condensador é muito pequeno, ocorre perda da capacidade de refrigeração e o sistema não atinge as temperaturas desejadas, uma vez que o trocador de calor não é capaz de dissipar para o ambiente externo todo o calor absorvido no evaporador e gerado durante o processo de compressão. Como resultado, ocorre o aumento da pressão do lado de alta e, para o compressor garantir a compressão, gera-se um esforço extra no motor (aumento da corrente), mancais e eixo. Assim, aumenta-se o consumo de energia e a temperatura interna do motor, podendo ocasio- Foto: Arquivo Embraco Componente essencial para o funcionamento do sistema Manutenção periódica é fundamental nar a entrada em ação do protetor térmico ou, em alguns casos, o rompimento e carbonização da placa válvula devido à alta pressão e temperatura de descarga (lado de alta). Vale lembrar ainda que o condensador precisa passar pelo processo de monitoramento e manutenção, fazendo-se periodicamente, ou sempre que necessário, a retirada da poeira ou sujeira acumulada durante o uso. O condensador sujo representa aumento de consumo de energia e perda de capacidade de troca de calor, reduzindo assim a capacidade de refrigeração. Mecanismo de troca de calor e o processo de condensação Durante o processo de compressão, ocorre naturalmente o aumento da temperatura e pressão do fluido refrigerante. Para a continuidade da refrigeração, é preciso que esse gás se esfrie e condense, virando líquido. O mecanismo de troca de calor entre o fluido refrigerante e o condensador se dá por meio da passagem do ar, mais frio, ao redor dos tubos do condensador, mais quente, fazendo com que o ar absorva calor pelo processo de convecção. A condensação estática (processo de convecção natural) é aplicada principalmente em refrigeradores, frigobares, freezers e outras aplicações domésticas. Já a condensação forçada (processo de convecção forçada) utiliza microventilador, cuja principal vantagem está no aumento da capacidade de trocar calor pela movimentação do ar forçado pelo ventilador sobre o condensador. Esse processo é aplicado geralmente em sistemas comerciais leves, que exigem maior capacidade de refrigeração, como expositores para bebidas, ilhas de refrigerados ou congelados, máquinas de gelo etc. Entendido o mecanismo de troca de calor, o processo de condensação do fluido refrigerante Setembro 2013 17 pode ser divido em três partes que são sequenciais: 1. Resfriamento do gás superaquecido para a temperatura de condensação Esse processo é caracterizado pela troca de calor com o meio ambiente externo ao condensador que resulta no abaixamento da temperatura do fluido refrigerante. Durante a compressão, as temperaturas na saída do compressor na tubulação de descarga podem chegar a patamares em torno de 100°C em alguns casos. Para que haja a condensação, é preciso que o gás se resfrie até atingir a temperatura de condensação, que varia de acordo com a pressão de descarga. Quanto maior for a pressão de descarga, maior será a temperatura de condensação. A partir do momento em que o fluido atingir tal temperatura, começa o processo de condensação. 2. Condensação do fluido refrigerante Durante o processo de condensação o fluido se encontra na temperatura de saturação referente à pressão de descarga. Nesse ponto, toda a troca de calor do fluido refrigerante com o meio ambiente resulta na condensação do gás, tornando-o líquido. Esse processo libera grande quantidade de calor para o meio ambiente, e é fundamental para o sistema de refrigeração. Quando todo o gás se torna líquido, inicia-se uma nova fase no processo de condensação, que é o sub-resfriamento do líquido refrigerante. 3. Sub-resfriamento do fluido refrigerante Após o processo de condensação, o líquido continua trocando calor com o ambiente. Mas 18 agora a troca gera alteração na temperatura do líquido, fazendo com que ele se resfrie. Essa troca é realizada até o momento em que o fluido refrigerante passa pelo filtro secador e entra no dispositivo de expansão (tubo capilar ou válvula de expansão). Trocando o Condensador Quando necessária, a substituição do condensador exige alguns cuidados. É importante selecionar um modelo que esteja adequado à capacidade de refrigeração do sistema, pois, como foi dito, o condensador rejeita para o ambiente todo o calor gerado durante o processo de compressão, mais o calor absorvido pelo evaporador no sistema de refrigeração. Assim, quanto maior a capacidade de refrigeração, maior deve ser o condensador para atender a necessidade. Deve ser lembrado, ainda, que aplicações de alta temperatura de evaporação (HBP) exigem condensadores maiores do que aplicações em média e baixa temperatura de evaporação (L/MBP). Procure sempre manter as mesmas dimensões do condensador original. Para a instalação de um novo condensador, é preciso garantir que o sistema de refrigeração trabalhe nas condições originais. Por isso, alterações que impactem a área, número e diâmetro de tubos devem ser evitadas ou cuidadosamente analisadas, e a carga de gás ajustada, caso necessário. Se existirem acessórios como direcionadores de ar e proteções, eles devem ser mantidos. Da mesma forma, se for necessária a troca de ventiladores, deve-se manter a mesma potência do motor e tamanho e tipo de material da hélice. Aletados ou helicoidais? Já que falamos em condensação forçada, vamos destacar as principais características dos condensadores aplicados a essa categoria. Eles são formados por tubos paralelos horizontais retos e fabricados em cobre, com dois padrões de diâmetros, 3/8’’ e 5/16’’, com aletas em alumínio anexadas ao tubo (aletados) ou finless (sem aletas). Permitem uma grande variedade de configurações (em termos de altura, largura, comprimento, número de tubos, diâmetro de tubo, densidade e espaçamento de aletas) e, por isso, são adaptáveis a todas as faixas de evaporação/aplicação (LBP, MBP e HBP). Com a utilização de microventiladores e coifas, os condensadores aletados podem proporcionar um melhor nível de troca de calor em termos de capacidade e eficiência. Contudo, a maior desvantagem é a retenção de grande quantidade de sujeira (pó, sujeira, fios de cabelo etc.), exigindo revisões e limpezas periódicas. Existem também os condensadores helicoidais, utilizados em sistemas de média e baixa pressão de retorno (L/MBP), especialmente em freezers e sistemas de congelamento de pequeno porte e expositores para bebidas. Esses condensadores são normalmente compostos por duas torres helicoidais paralelas. A altura das torres, o diâmetro de tubo e diâmetro de espira não variam muito. São utilizados os mesmos diâmetros de tubo que nos condensadores aletados. A principal vantagem do condensador helicoidal é a facilidade de acesso para a limpeza, pois o espaçamento entre as espirais é grande. Por outro lado, seu nível de troca de calor é mais limitado que o de modelos tubo-aletados.

Baixar