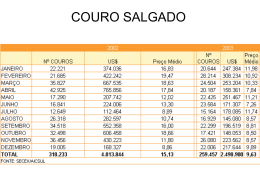

XXXII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Desenvolvimento Sustentável e Responsabilidade Social: As Contribuições da Engenharia de Produção Bento Gonçalves, RS, Brasil, 15 a 18 de outubro de 2012. ANÁLISE DE VIABILIDADE DE EXPANSÃO DE UMA EMPRESA DE CALÇADOS UTILIZANDO SIMULAÇÃO DE PRODUÇÃO Mariana Gomes Lopes (Unifran) [email protected] Paula Albano Moscardini (Unifran) [email protected] Laura Cunha Crosara (Unifran) [email protected] Glauco Fabricio Bianchini (Unifran) [email protected] Silvana Salomao (Unifran) [email protected] A indústria de calçados é uma indústria diferenciada das demais, pois existe uma mescla entre trabalhos artesanais e trabalhos mecânicos nas etapas de produção, sendo que a alta quantidade de variações do produto - o calçado - é resultado dda flexibilidade nos processos produtivos. O objetivo deste trabalho foi verificar a viabilidade produtiva e financeira da expansão de uma empresa de calçados, tendo como meta a produção de oitocentos pares diariamente. Para isso, fezse um levantamento de dados produtivos da empresa e, em seguida, simulou-se utilizando o software Promodel um modelo de fábrica com os dados projetados. Como conclusão foi possível observar que é válida a iniciativa da ampliação do negócio tanto no âmbito produtivo quanto financeiro, cabendo agora à direção da empresa a decisão sobre a execução do projeto. Palavras-chaves: simulação, indústria de calçados, projeto de fábrica XXXII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Desenvolvimento Sustentável e Responsabilidade Social: As Contribuições da Engenharia de Produção Bento Gonçalves, RS, Brasil, 15 a 18 de outubro de 2012. 1. Introdução A indústria de calçados é uma indústria diferenciada das demais, pois existe uma mescla entre trabalhos artesanais e trabalhos mecânicos nas etapas de produção, sendo que a alta quantidade de variações do produto - o calçado - é resultado da flexibilidade nos processos produtivos. A demanda é marcada pela sazonalidade, na qual “coleções” de calçados são desenvolvidas de acordo com as estações do ano. A indústria calçadista de Franca contabilizou uma produção de 35,5 milhões de pares no ano de 2010, sendo 84% de calçados masculinos, 14% de calçados femininos e 2% de calçados infantis, dentre os quais 90,5% foram destinados a atender o mercado interno enquanto 9,5% foram exportados (SINDIFRANCA, 2011). O objetivo deste trabalho foi verificar a viabilidade produtiva e financeira da expansão de uma empresa de calçados, tendo como meta a produção de oitocentos pares diariamente. Para isso, fez-se um levantamento de dados produtivos da empresa e, em seguida, simulou-se utilizando o software Promodel um modelo de fábrica com os dados projetados. Na empresa em questão, a atividade produtiva caracteriza-se pela produção integral de calçados femininos, variando os modelos que compreendem botas, bonecas, rasteiras, oxford e mocassim. Atualmente existe uma demanda de novecentos pares por dia do modelo boneca, no qual apenas cinquenta por cento é atendida, fazendo-se necessária a ampliação da unidade produtiva. O modelo segue ilustrado na Figura1, o mesmo está inserido na linha de scarpin podendo ter bico fino, arredondado (“sapato de boneca”) ou quadrado. Figura 1 – Sapato Boneca Fonte: Os autores A análise realizada justifica-se pelo fato de que as empresas de calçados encontram-se em processo de crescimento acelerado e diante da concorrência chinesa, a única forma de conquistar fatias de mercado é por meio da escala de produção. Muitas vezes as plantas 2 XXXII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Desenvolvimento Sustentável e Responsabilidade Social: As Contribuições da Engenharia de Produção Bento Gonçalves, RS, Brasil, 15 a 18 de outubro de 2012. produtivas são ampliadas sem o conhecimento necessário da capacidade produtiva para suprir as futuras demandas. Portanto, a análise da viabilidade de ampliação da empresa mostra-se essencial devido aos atrasos no atendimento dos pedidos, os quais chegaram a atingir dois meses, e aos constantes cancelamentos de pedidos de reposição dos varejistas, que deixavam de atender aos clientes finais. 2. Procedimento e método Segundo Almeida (2007), toda pesquisa inicia-se por um questionamento, ou seja, o levantamento de um problema. No presente trabalho o questionamento tem como foco verificar a viabilidade de expandir a unidade produtiva de uma empresa calçadista, que atualmente não atende a demanda de mercado. Nesta pesquisa utilizou-se a triangulação, que combina a abordagem quantitativa e a qualitativa. Para Creswell e Clark (2007) apud Cauchik Miguel (2010), as vantagens de combinar as duas abordagens são: - Proporcionar vantagens que compensam os pontos fracos de ambas; - Prover evidências mais abrangentes para o estudo de um problema de pesquisa do que cada abordagem isoladamente; - Ajudar a responder questões que não podem ser respondidas por abordagens separadamente; - Encorajar os pesquisadores a colaborarem, superando relacionamentos contraditórios entre pesquisadores quantitativos e qualitativos; - Encorajar o uso de pontos de vista múltiplos ou concepções metodológicas mais do que uma simples associação típica das concepções dos pesquisadores quantitativos e qualitativos; O estudo de viabilidade tem por objetivo proporcionar respostas aos problemas propostos. O presente projeto busca responder as seguintes questões: - É viável a expansão da unidade produtiva?; - Em quanto tempo teremos o retorno do capital investido?; - Qual será a capacidade produtiva da nova unidade projetada?; - Atenderá a demanda de mercado que se pretende atingir? O método de modelagem/simulação também foi utilizado com o intuito de sistematizar os passos de desenvolvimento, otimizando a integração entre software, modelador e usuário, e evitando desperdício de tempo, dinheiro e resultados frustrantes. Pidd (1997) apud Brighenti (2006) relata que a modelagem computacional de um sistema é uma tarefa que exige muito esforço por parte do modelador e que, se conduzida com raciocínio cuidadoso e planejado, será bastante proveitosa. Para que isto ocorra, o autor propõe cinco princípios básicos e indispensáveis em qualquer metodologia para a implementação da simulação: - O modelo deve ser simples apesar de partir de pensamentos complicados; 3 XXXII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Desenvolvimento Sustentável e Responsabilidade Social: As Contribuições da Engenharia de Produção Bento Gonçalves, RS, Brasil, 15 a 18 de outubro de 2012. - Ser parcimonioso começando do simples e acrescentar complexidade na medida do necessário; - Evitar grandes modelos pela dificuldade em entendê-los; - A definição dos dados a serem coletados deve ser orientada pelo modelo; - O comportamento do modelador na construção do modelo seria como se este estivesse desembaraçando-se dos problemas, pois a modelagem de forma alguma é um processo desordenado. Segundo o PROMODEL® USER’S GUIDE (2002), a definição dos passos a serem seguidos para se obter bons resultados em simulação com um mínimo dispêndio de recursos varia muito de acordo com o projeto, porém os procedimentos básicos são essencialmente os mesmos. Esses passos básicos de “como conduzir um projeto de simulação” são divididos em seis: - Plano de estudo: Consiste em estabelecer objetivos e definir ferramentas; especificações da simulação, resultado final, orçamento; - Definindo o sistema: Identificação do modelo no qual a simulação será baseada. Nesse passo há a tomada de dados, e para ajudar a organizar o processo de junção e análise desses dados para a definição do sistema os seguintes passos são indicados: definição dos dados requeridos, fontes apropriada de dados, fazer certas considerações quando necessário, converter os dados apropriadamente; - Construindo o modelo: O objetivo da construção do modelo é prover uma representação válida do sistema definido. Refinamento dos dados, possível expansão do sistema, verificação e validação do modelo; - Condução do experimento: Baseado no resultado da simulação o modelador tem uma resposta sobre a validade de suas hipóteses, postas no sistema. Em um experimento de simulação há a entrada de variáveis definindo o modelo; tais variáveis são independentes e podem ser manipuladas. O efeito dessa manipulação é então medido e correlacionado; - Análise dos resultados: Quando se faz a condução de experimentos de simulação, há a necessidade de extrema cautela para analisar os resultados. O maior benefício da simulação é dar ideias de “o que aconteceria se”; - Reportando os resultados: O último passo é fazer recomendações para melhoramentos no sistema atual baseado nos resultados da simulação. A Figura 2 mostra de forma esquemática a metodologia citada. 4 XXXII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Desenvolvimento Sustentável e Responsabilidade Social: As Contribuições da Engenharia de Produção Bento Gonçalves, RS, Brasil, 15 a 18 de outubro de 2012. Figura 2 – Procedimento para se conduzir uma simulação Fonte: PROMODEL® USER’S GUIDE (2002) Dessa forma, o método científico adotado no trabalho foi a simulação, pois permite a verificação se o projeto será viável, evitando assim perda de tempo e resultados insatisfatórios. Utilizou-se a triangulação como abordagem, pois além de dados numéricos, também foi aproveitada a experiência de especialistas da área para algumas decisões. 3. Estrutura e processo produtivo A matriz atual da empresa tem como tipologia de produção MTO – Make to Order, representada segundo a Figura 3. A empresa faz continuamente pesquisas de mercado e de moda, lança novos produtos denominados amostras (protótipos/projetos) que são enviadas para os representantes atenderem aos clientes. Apenas com a confirmação de demandas reais estabelecidas por pedidos (ordens de venda) é que a fabricação dos produtos é iniciada. Pedido do cliente Projeto Compras Manufatura Montagem Expedição Lead time de fornecimento Figura 3: Tipologia Make to Order Fonte: Os autores 5 XXXII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Desenvolvimento Sustentável e Responsabilidade Social: As Contribuições da Engenharia de Produção Bento Gonçalves, RS, Brasil, 15 a 18 de outubro de 2012. Com relação à estrutura produtiva da indústria calçadista, atualmente é caracterizada pela sua descontinuidade, pois o fluxo de produção ocorre em estágios, e os mesmos são muito distintos entre si. Nesse processo tem-se tanto uma produção totalmente artesanal em um determinado estágio e ao mesmo tempo máquinas com tecnologia de ponta aplicada em outras etapas. Para a pesquisa foi necessário o delineamento do processo produtivo para sua posterior inserção no modelo de simulação. Assim, nesta etapa descreve-se o detalhamento de produção de um calçado. Pode-se destacar alguns estágios mais notáveis no processo de produção: modelagem, almoxarifado, corte, preparação, pesponto, montagem, plancheamento e expedição. Dentre essas etapas há variações das operações realizadas de acordo com o mix de produção, por isso a importância da seleção de uma família de produtos. A modelagem consiste desde a pesquisa realizada das próximas tendências até a concepção do produto final a ser entregue ao consumidor. Os estilistas-modelistas idealizam o produto final como um todo, e então definem os materiais que serão utilizados, as dimensões das peças, as formas que irão modelar o calçado, adaptando-os às condições e características do processo produtivo de tal empresa. É preciso escalar as peças que irão compor o cabedal do calçado e dimensioná-los. Hoje é possível utilizar o equipamento CAD bi e tridimensional para tal. O almoxarifado destina-se ao armazenamento e escalação de todas as matérias-primas que serão utilizadas para compor o calçado. Recebem as fichas programadas pelo setor de planejamento, já separadas por lotes agrupados. As peles de couro, forro e espuma são separadas e destinadas para cada lote de fichas agrupadas. Destinam-se os materiais escalados para os cortadores. As outras matérias-primas são recebidas e também escaladas para cada lote a qual serão utilizadas. O setor do corte realizará o corte de peles de couro, forros e espuma. O corte realizado na máquina de corte laser é programado por um cortador técnico. Todas as peças que serão cortadas são transferidas em arquivos computadorizados para um programa na própria máquina e a mesma determina a disposição das peças com melhor posicionamento. O colaborador coloca as peles de couro na máquina e a operação é realizada. Os cortes realizados nas máquinas denominadas balancins utilizam as ferramentas facas de aço. As facas de aço possuem o contorno das peças que irão compor o cabedal do calçado. Uma das extremidades é afiada e possui um corte preciso. O operador dispõe a pele de couro em uma bancada da máquina balancim, posiciona a faca e aciona a máquina que pressiona a faca contra a pele de couro, realizando o corte da peça. Nessa máquina também é cortado o forro e a espuma, da mesma maneira. Finalizado o corte do lote, as peças são colocadas em caixas separadas de acordo com os lotes, é feito conferência da quantidade de peças cortadas, as peças então são manchadas, aplica-se uma pasta com produtos químicos no couro e faz-se uma pressão na peça contra uma escova que esta sendo rotacionada na máquina de lustro. As caixas são encaminhadas para que as peças sejam rachadas, ou seja, passadas em uma máquina que diminua a espessura das mesmas. E então são entreteladas. Entretelar consiste em: colocar a peça de couro junto com a matéria-prima biqueira e forro entretela na máquina que pressionará esse três componentes em uma determinada temperatura para que ocorra a união. 6 XXXII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Desenvolvimento Sustentável e Responsabilidade Social: As Contribuições da Engenharia de Produção Bento Gonçalves, RS, Brasil, 15 a 18 de outubro de 2012. Na preparação, as caixas contendo as peças de couro, forro e espuma são carimbados com o número do lote, referência e número correspondente ao calçado. As peças passam pelo processo de chanfrar em uma máquina onde o operador passa as bordas das peças de couro apenas para retirar a parte do carnal do couro. Com a máquina de passar fita de reforço aplica-se a fita. Encaminham-se as peças para que as mesmas sofram uma pequena dobra nas bordas. O lote é novamente conferido devido ao grande número de peças ainda soltas, antes de enviar para a próxima operação. Para o setor pesponto, tem-se a opção de terceirização, porém para a empresa em análise não convém, pois o lead time do pesponto terceirizado é maior, tal serviço é escasso devido à alta demanda de Franca, perde-se o controle da qualidade do serviço, e devido a baixa quantidade, o custo não é vantajoso. Para a execução do pesponto necessita-se de três operadores realizando processos simultâneos. Dois operadores farão a junção das peças com cola e um operador faz o pesponto propriamente dito; através de uma máquina, linha e agulha, juntam-se as peças formando o cabedal. É feito a conferência não apenas da quantidade de cabedais, mas também da qualidade do pesponto feito. A montagem do calçado consiste em modelar as peças de couro e agregar todas as matériasprimas. O cabedal é a denominação dada a todas as peças de couro que foram cortadas e que já estão todas juntas, unidas pelo pesponto. Inicia-se a montagem separando as fichas das palmilhas que necessitam de faxetação e as palmilhas que não serão faxetadas. Faxetar significa colar o forro PU na palmilha para dar acabamento. É feito então o agrupamento dos solados, palmilhas e cabedais que serão processados no mesmo lote. Esse lote é encaminhado para o setor de montagem, simultaneamente vaporiza-se o cabedal para ativar a cola do contraforte que já está colado no couro da peça traseira do calçado, escala-se as formas referentes ao modelo, halogena e lava o solado (aplicação de produto químico para aderência do solado ao calçado). Com parte do cabedal vaporizado, molda-se o contraforte, que é um processo feito em uma máquina específica que esquenta primeiramente a peça de couro e o contraforte e logo esfria imediatamente para que adquira o formado desejado. Com as formas escaladas pregam-se as palmilhas nas mesmas. Os cabedais são separados em cima de cada forma respectiva ao número do calçado. Novamente vaporiza-se o cabedal, porém na parte frontal do calçado onde localiza-se a biqueira. Com o auxilio de uma máquina especifica executa-se a operação denominada montagem do bico. A parte frontal do calçado ganha formato. A operação desce base é feita manualmente com o auxílio da ferramenta martelo. O colaborador pega o cabedal que está junto à forma e a palmilha e bate na parte inferior para que o couro possa colar na palmilha. Novamente vaporiza-se o cabedal para realizar a operação fecha base, realizada em uma máquina. Consiste em pressionar a aderência do cabedal à palmilha. Em seguida, coloca-se 7 XXXII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Desenvolvimento Sustentável e Responsabilidade Social: As Contribuições da Engenharia de Produção Bento Gonçalves, RS, Brasil, 15 a 18 de outubro de 2012. esse cabedal que está envolvendo a forma em conjunto com a palmilha em um forno conformador, para tomar formato. E passar pela operação espianar, que com o auxilio de uma máquina denominada charuto, que sopra ar quente, tira as rugas do couro do calçado. Todos esses processos são realizados lote a lote, e assim que esse lote é liberado coloca-se na esteira juntamente com o solado que ainda não foi agrupado. O plancheamento consiste em dar o acabamento final no calçado. Inicia-se passando uma pasta, que é um produto químico, no cabedal para dar acabamento no couro vegetal. A queima ou mancha do cabedal é passar esse cabedal em uma escova que esta sendo rotacionada a uma determinada velocidade para aderência do produto. É passado cola no solado, ocorre a lixação das sobras de couro que estão na parte inferior junto com a palmilha para que possibilite a aderência ao solado. Aplica-se cola também no cabedal, é colocada uma espuma em cima da palmilha para proporcionar maior conforto. Tanto o cabedal quanto o solado passam pelo forno reativador e secador de cola. Apontar a sola no cabedal significa que o operador pega o cabedal e minuciosamente cola o solado ao mesmo. Coloca-se então esse cabedal que já está com o solado na máquina prensa para garantir a colagem. Passa pelo forno resfriador/estabilizador e retira a forma do calçado. O salto é pregado no calçado, é feita a colagem da calcanheira (forro que cobre a palmilha). É preciso retirar os excessos de cola. Em uma cabine de pintura, com o auxilio de uma pistola é jogado o produto químico denominado brilho, que finaliza o tratamento do couro vegetal. Passa-se por um forno secador, é colocado um papel para que não amasse o calçado, denominado bucha. Pela última vez passa-se pelo lustro para dar o brilho final e o calçado é revisado por inteiro. Caso seja encontrado defeito, o mesmo retornará no setor em que o reparo é necessário. Em caso de aprovação segue para a expedição. O par de calçado é colocado em uma caixa individual, protegido e envolto por um papel denominado papel de seda. Completado o lote descrito na ficha de produção, junta-se o mesmo em uma caixa coletiva para que ocorra o despacho. 4. Simulação do processo – análise de resulatados A simulação computadorizada auxilia na tomada de decisões, pois é possível testar situações cotidianas sem dispêndio de recursos financeiros, como a necessidade de investimentos, mudanças de layout, identificação de gargalos, dentre outras. Neste trabalho, o software ProModel auxiliou a visualização de como será o sistema produtivo da nova planta industrial em movimento, com seus recursos humanos, insumos, máquinário e rotas predefinidas. Para a realização desta etapa do projeto, foram necessárias visitas ao chão de fábrica da empresa e realizou-se o cálculo do tempo padrão por meio de cronometragem dos tempos das máquinas e operações, que foram acumulados e mensurados por setores, como descrito abaixo: - Setor de Corte: 26,75 minutos – lote de 480 peças de couro 8 XXXII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Desenvolvimento Sustentável e Responsabilidade Social: As Contribuições da Engenharia de Produção Bento Gonçalves, RS, Brasil, 15 a 18 de outubro de 2012. - Setor de Preparação: 28,08 minutos – lote de 480 peças de couro - Setor de Pesponto: 29,8 minutos – lote de 48 pares de cabedal - Setor de Montagem: 5,64 minutos – lote de 12 pares de cabedal - Setor de Tratamento do solado: 0,4 minutos – 1 par de solado - Setor de Plancheamento/Esteira: 0,57 minutos – 1 par de cabedal - Setor de Expedição: 1,5 minutos – 1 par de cabedal A partir daí, juntamente com o fluxograma dos processos e com o layout projetado, construiuse o modelo para o desenvolvimento da simulação no software. Foram necessárias algumas simplificações, quanto à estrutura do modelo: - Os processos foram agrupados em setores, ou seja, os tempos das máquinas e operações foram colocados segundo o setor determinado; - Os recursos humanos (operários) foram inseridos dentro dos setores Mesmo com tais simplificações, buscou-se a fidedignidade dos dados coletados, de maneira que o modelo representasse da melhor forma possível a ampliação da empresa. Ao iniciar a programação no software ProModel, colocou-se o layout da empresa como plano de fundo, respeitando todas as medidas e escalas fundamentais para obter a acurácia do modelo. A partir daí, foram definidos os locais, ou seja, os setores e áreas da empresa responsáveis pelo processamento dos materiais, como exemplificado na Figura 4. Figura 4: Locais delineados no layout 9 XXXII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Desenvolvimento Sustentável e Responsabilidade Social: As Contribuições da Engenharia de Produção Bento Gonçalves, RS, Brasil, 15 a 18 de outubro de 2012. Fonte: ProModel 7.5 (2009) As chegadas estão relacionadas ao abastecimento das entidades nos locais, ou seja, as entregas dos fornecedores, os estoques remanescentes nos processos entre um dia e outro, por exemplo. As chegadas de matérias-primas dos fornecedores e chegadas no início do dia de insumos foram alocadas aos pontos Montagem e Pesponto, pois se realizou uma simulaçãopiloto e após estudar o sistema, verificou-se que ao final do dia restavam as quantidades descritas nos locais predecessores, mostrando a existência de estoques nos locais posteriores no início de outro dia. Tal dedução tornou a simulação mais real, pois se analisasse o sistema sem a alocação destes estoques aos locais no início do dia, a produção não estaria compatível com a realidade da empresa, tendo como parâmetro apenas o tempo de atravessamento, ou seja, demoraria cerca de 1 hora e 35 minutos para expedir o primeiro par. Alocando estes estoques a simulação ficou equivalente a um dia qualquer da semana de trabalho, pois os locais não precisaram esperar muito tempo para começar a processar os insumos, tornando passível a utilização do tempo de ciclo, que é o parâmetro responsável por mensurar o tempo entre as saídas de insumos ou produtos ao final do processo, sendo que toda a produção foi regulada pelo processo gargalo – o Pesponto. Após “rodar” o modelo, foram examinados alguns índices, denotados na Figura 5, que serviram de base para verificar se o modelo estava ou não correspondendo ao esperado. Notase na tabela Produção/Dia os valores obtidos em cada setor ao final de um turno de 8,8 horas. Demonstra-se no indicador Pares Expedidos a quantidade de pares expedidos ao dia, que totaliza 852 pares de calçados atingindo as expectativas. 10 XXXII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Desenvolvimento Sustentável e Responsabilidade Social: As Contribuições da Engenharia de Produção Bento Gonçalves, RS, Brasil, 15 a 18 de outubro de 2012. Figura 5: Modelo do sistema produtivo após sua execução ao longo de 1 dia Fonte: ProModel 7.5 (2009) 5. Determinação da viabilidade econômica Após a simulação das condições necessárias em termos de máquinas e funcionários necessários para a expansão da empresa, validou-se a análise de viabilidade econômica da expansão da Empresa A, tendo-se obtido os seguintes índices de análise de investimentos: payback 2,11 anos, VPL positivo para uma TMAR de 15% ao ano e TIR de 87,83% ao ano. Analisando os dados obtidos por meio de uma análise de sensibilidade, pode-se concluir que esse empreendimento é sensível a variações nos custos variáveis. Isso acontece porque os custos variáveis correspondem em média a 56,8% do preço de venda. 6. Conclusão Neste trabalho buscou-se projetar e simular a ampliação da Empresa A de calçados, a fim de analisar a viabilidade de aumentar a capacidade produtiva da empresa para suprir a demanda atual. Para alcançar tais objetivos foram feitos os seguintes levantamentos de dados: - Melhor localização da empresa; 11 XXXII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Desenvolvimento Sustentável e Responsabilidade Social: As Contribuições da Engenharia de Produção Bento Gonçalves, RS, Brasil, 15 a 18 de outubro de 2012. - Definição do produto a ser produzido; - Definição de máquinas e processos a serem utilizados; - Layout projetado de acordo com os templates; - Quantidade necessária de mão-de-obra; - Simulação computadorizada da planta industrial. - Definição de custos e viabilidade econômica; A partir destes dados pôde-se constatar que o projeto é viável em termos de capacidade produtiva, pois por meio da simulação no ProModel, chegou-se a oitocentos e cinqüenta e dois pares ao dia, atendendo assim ao objetivo inicial do projeto de oitocentos pares ao dia. A análise da viabilidade mostrou que o projeto é viável financeiramente, pois na análise da TIR concluiu-se que, mesmo alterando os custos variáveis sem a possibilidade de repassar a variação para o preço de venda em cinco por cento para mais ou menos, o retorno se daria no segundo ano produtivo. Assim, conclui-se que é válida a iniciativa da ampliação do negócio tanto no âmbito produtivo quanto financeiro, cabendo agora à direção da empresa a decisão sobre a execução do projeto. REFERÊNCIAS ABICALÇADOS. Relatório de Importação e Exportação Brasileira de Calçados. Disponível em: <http://www.abicalcados.com.br/estatisticas.html>. Acessado em: 07 mai. 2011. ABICALÇADOS. Resenha Estatística. Disponível em: <http://www.abicalcados.com.br/ documentos/resenha_estatistica/cartilha%20portugues%20web.PDF>. Acessado em: 09 set. 2011. ALMEIDA, E. et al. Contextualizar do ensino de química: motivando alunos de ensino médio. 2007. IFP. Centro de Ciências Exatas e da Natureza/ Departamento de Química/ Projeto PROBEX. ASSINTECAL. Características do Setor de Componentes Brasileiro. Disponível ww3.assintecal.org.br/plataformas/download_arquivo_ferramenta/8>. Acessado em: 15 out. 2011. em: < BRYMAN, J. L. apud SILVA J. et al. Correlação entre gestão da tecnologia e gestão ambiental nas empresas. Revista Produção, v. 15, n. 2, p. 206, maio/ago. 2005. CLEMENTE, A. Economia Regional e Urbana. São Paulo: Atlas, 1994. DECOMTEC. Análise Setorial de Mercado: Setor de Calçados FIESP. São Paulo: FIESP, 2009. Disponível em: <http://www.fiesp.com.br/competitividade/downloads/an%C3%A1lise %20de%20mercado_setor%20cal%C3%A7adista_set09.pdf>. Acessado em: 11 jun. 2011. CAUCHICK MIGUEL, P A. et al. Metodologia de pesquisa em Engenharia de Produção e Gestão de Operações. São Paulo: Elsevier, 2010. MAGALHÃES apud HOCHHEIM, N. Localização. Disponível ufsc.br/pos_grad/cad3514/apostila/03localizacao.pdf>. Acesso em 10 mai. 2011. em: <http://www.geap. PIDD, M. apud BRIGHENTI, J. Simulação e Otimização de uma Linha de Manufatura em Fase de Projeto. Itajubá: UNIFEI, 2006. p. 16. Disponível em: < http://adm-net-a.unifei.edu.br/phl/pdf/0030278.pdf>. Acessado em: 15 out. 2011. PROMODEL® USER’S GUIDE. ProModel® Corporation, 2002. SEBRAE. Estudo da Atividade Empresarial Setor Calçadista – Fabricação de Calçados Femininos – JAÚ – São Paulo, 2003. Disponível em: <http://www.biblioteca.sebrae.com.br/ 12 XXXII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Desenvolvimento Sustentável e Responsabilidade Social: As Contribuições da Engenharia de Produção Bento Gonçalves, RS, Brasil, 15 a 18 de outubro de 2012. bds/BDS.nsf/9F8B89F56A3B824383257344005C78BC/$File/estudo_atividade_empresarial_calcado%20%20completo.pdf>. Acessado em: 07 mai. 2011 SINDIFRANCA. RESENHA ESTATÍSTICA. Disponível em: <http://www.sindifranca. org.br/downloads/Resenha%20Estat%C3%ADstica%20Janeiro%2011.pdf>. Acessado em: 09 set. 2011. 13

Download