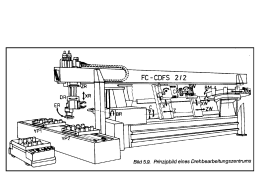

Otimização Logística Ivair Kautzmann Otimização logística com efetiva redução de custos pela precisão, aceleração e integração nos processos de venda, produção, estoque, separação e despacho das mercadorias produzidas pela indústria. 2. Contexto A Via Marte atua majoritariamente no mercado interno desde 1977, ano da sua fundação. Desenvolve calçados para o público feminino. Não realiza venda direta à consumidora e não possui rede de lojas própria, estruturou seu negócio para abastecer o lojista brasileiro. Nossa carteira de clientes é composta desde a pequena loja até a grande rede. Chegamos a mais de cinquenta por cento dos municípios brasileiros, processamos diariamente entre 800 e 1.200 pedidos resultando em um despacho diário de mais de 2.000 volumes. Os processos de encaixotamento, controle de estoque de produto pronto, solicitação de nota fiscal e despacho das mercadorias (envio para o cliente), nas diversas plantas fabris, incluindo terceirizadas, eram fortemente baseados em interações manuais, dependentes de conferência humana. Até o ano de 2007 o cenário era: a) A assertividade no fechamento das unidades logísticas (volumes/caixas corrugadas) vinculadas aos pedidos dos clientes dependiam única e exclusivamente de ação humana via conferência visual durante o picking; b) A emissão das notas fiscais era originada no andamento e na previsão do fechamento dos lotes de fabricação. Os gerentes da área industrial monitoravam o andamento da produção e repassavam esta informação ao departamento de vendas que administrava a fila dos pedidos a faturar. Muitas vezes, em especial no final do turno, notas fiscais ficavam para trás por questões que escapavam ao controle da equipe, um problema pontual de qualidade ou falta de um determinado insumo resultava em par(es) faltando para o fechamento do(s) pedido(s). Nota fiscal emitida, pedido incompleto, embarque postergado. Os documentos fiscais gerados, em função da metodologia até então, eram espelhos dos pedidos dos clientes, não eram fundamentados na separação/picking; c) O estoque era tabulado considerando a conta corrente entre o sistema de produção e a emissão fiscal (entrava ao produzir par por par, saía no momento do faturamento), em muitos casos a mercadoria ainda não havia deixado a planta industrial gerando não conformidade legal e não cobertura por seguro. Além disso a cada fechamento de mês era feita uma contagem geral do estoque; d) O carregamento de cada caminhão se utilizava de conferência via simples contagem física das caixas, o fechamento cruzava a quantidade total de notas e a quantidade total de volumes, ocasionalmente caixas eram trocadas de doca e acabavam seguindo para o transportador/destino errado; e) A transmissão dos dados relacionados às transportadoras ocorria a partir da emissão da nota fiscal, com isso havia a possibilidade, eventualmente, de haver cobrança de frete sobre mercadoria que jamais tivesse deixado a planta. O processo de estorno no transportador, nos casos de cancelamento de uma nota fiscal, nem sempre tinha a mesma atenção se comparada à transmissão original. Em síntese a formação da informação digital e a troca desta informação com todas as empresas envolvidas se originava em dados previamente existentes nos sistemas (pedidos, por exemplo), portando já digital, e não na movimentação física real. A convergência entre o físico e o virtual (separação e movimentação no chão-de-fábrica versus informação digital) era feita através de conferência humana, muitas vezes falha, o que gerava situações como entregar a nota fiscal cem por cento fechada com a ordem de compra do cliente (pedido), mas com entrega física errada (caixa contendo produto errado). Haviam vários processos estaques e repetidos a medida que o pedido caminhava desde o momento da separação da mercadoria na fábrica até a entrega ao cliente pelo transportador. 3. Justificativa O projeto de otimização logística implementado no ano de 2008 atacou o núcleo da questão: redesenhamos todos os processos e aparelhamos nossos colaboradores com ferramentas (hardware e software) que permitissem construir a informação a partir do mundo físico (produção) e dali conferir, fechar e gerar a informação digital. O projeto se justifica pela: a) b) c) d) e) f) Erradicação dos erros no picking originados pela conferência manual; Exatidão no estoque de produto pronto em cada planta; Exatidão da informação digital, coerente com a movimentação física; Eliminação da reentrega e os custos decorrentes dela; Maximização da relação comercial através do acerto na entrega; Agregação de valor pelo fato do cliente poder executar o cross docking (ato de redistribuir a compra para os pontos de venda quando há entrega em centro de distribuição, por exemplo) sem a necessidade da abertura dos volumes e nova conferência física. O cliente ganha em frete, seguro e custos com pessoal. O cross docking pode inclusive, em casos de entregas distantes, ser definido ou redefinido eletronicamente enquanto o deslocamento da mercadoria ocorre, não há necessidade da mercadoria ficar parada na fábrica ou no transportador esperando por uma distribuição, o cliente gerencia o destino SSCC por SSCC a partir do DESADV (arquivo aviso de despacho que acompanha a nota fiscal) recebido previamente via EDI; g) Aceleração e otimização na reposição; h) Rastreabilidade total, do insumo até a consumidora final. Do nosso ponto de vista (do lado da indústria) mesmo que o varejo não se utilize do valor agregado gerado pela informação disponibilizada o projeto já vale por si pela organização alcançada dentro das fábricas, em especial na administração do estoque de produto pronto e na expedição correta. 4. Objetivo O projeto de Otimização Logística da Via Marte tem por objetivo maximizar a relação comercial adicionando valor ao que é entregue, vai além do produto, envolve informações e processos reutilizáveis na cadeia, garante convergência entre o físico e o virtual, é efetivo na aceleração do fluxo de mercadorias e de informações, garante redução de custos para ambos, tanto para o vendedor (indústria calçadista) quanto para o comprador (varejo). Otimiza a cadeia partindo do princípio de que o processo que um elo faz não deve ser repetido pelo próximo, há possibilidade de pleno reaproveitamento de processos e informações, o que resulta em efetiva aceleração e redução de custos. Toda empresa resolve de alguma forma sua identificação de produtos e volumes; tabulação; separação; encaixotamento; despacho e troca de informações, buscamos utilizar um padrão logístico que possa ser compartilhado e conseguir ao mesmo tempo reduzir custos e agregar valor ao que se está entregando. Permitimos ao lojista girar ou redistribuir rapidamente a mercadoria sem necessidade de uma nova conferência, o que reduz custos de frete, seguro e pessoal logístico também do lado dele. O projeto de Otimização Logística dentro da Via Marte sofre evolução contínua, tendo seus últimos avanços registrados em 2014 com a ampliação das informações disponibilizadas, em especial avançamos no acesso à informação via smartphones e tablets. Em paralelo, focando na sua evolução contínua, estamos pesquisando o acréscimo da tecnologia RFID (captura dos dados através de rádio frequência) nos rótulos de despacho e preparando a transferência do nosso catálogo de produtos para a base de dados GDSN da GS1, base onde nossos clientes poderão solicitar sincronização baixando todas as informações ligadas aos produtos que fabricamos diretamente da nuvem, mais em https://www.gs1br.org/codigos-e-padroes/sincronizacao-dedados/gdsn . As especificações utilizadas no projeto implementado pela Via Marte seguem padrões de mercado, são abertas e de domínio público. Fomentamos e suportamos o trabalho do Grupo De Otimização Logística, GOL, amparado pela ABICALÇADOS e pela GS1 Brasil. O padrão logístico que entregamos aos nossos clientes é exatamente o mesmo que cobramos dos nossos fornecedores, trabalho iniciado em 2002, possibilitando rastreabilidade total, desde o insumo que utilizamos, até o produto entregue no pé da consumidora. Mais informações em http://www.sola.org.br Compartilhamos isso com nossos clientes pelo mesmo princípio que o cobramos dos nossos fornecedores de insumos: quanto mais popular a implementação de um padrão logístico utilizável por ambos (comprador e vendedor) maior será a escala. Cada elo da cadeia é concorrente na sua atividade ‘fim’, no ‘meio’ buscam em conjunto otimização, racionalização e redução de custos. 5. Implementação 5.1) O projeto está fundamentado em três pilares: I. Identificação padrão (empresa, produto e caixa corrugada/unidade logística), baseado no sistema de numeração global GS1, entenda: a. GLN – Número global de localização (Global Location Number): identificador chave do sistema que possibilita a identificação única e inequívoca de entidades legais, funcionais e físicas, pré-requisito para a eficiência no comércio eletrônico e na sincronização global de dados, possibilitando aplicações como entrega direta na fábrica ou loja e crossdocking; Entenda: você pensa 'resolvo isso com o CNPJ', mas se for para entregar em um local/centro de custo/doca dentro deste CNPJ? é aí que se aplica o GLN, posso ter um GLN comprador e vários GLNs de entrega; vale lembrar também a aplicação internacional do GLN, cada país possui um identificar legal (no Brasil usamos o CNPJ), então como resolvo identificar as partes em um cenário com compras, industrialização e vendas em vários países? harmonizo isso com o uso do GLN; b. GTIN – Número global do item comercial (Global Trade Item Number) (antigo UCC/EAN): chave global atribuída para a identificação de item comercial que precisa ser precificado, encomendado, movimentado, consumido e/ou faturado em qualquer ponto da cadeia. Entenda: quem atribui o código GTIN é o fabricante e/ou detentor da marca, nunca o comprador. Exemplo: o código de barras da lata do achocolatado que passa no checkout do caixa foi atribuído e impresso na embalagem do produto pelo fabricante e não pelo supermercado, não há nova etiqueta, a cadeia toda, da fábrica até o consumidor final, passando pelo distribuidor, utiliza o mesmo código. c. SSCC – Código de série da unidade logística (Serial Shipping Container Code) (GS1-128): identificador chave de uma unidade logística para combinar elementos comerciais embalados juntos para armazenamento e ou efeitos de transporte, como caixas e pallet. Entenda: diferentemente do GTIN, que é um identificador, o SSCC é um número serial único por volume que está em movimentação ou consumo, garante precisão na expedição e recebimento. O SSCC contém um ou vários GTINs. II. Processo, no caso da movimentação de saída (do lado da indústria): a separação é feita com a leitura via scanners dos códigos de barras contendo os GTINs, par por par, para montar e validar o corrugado (SSCC), para somente então fazer a nota fiscal de saída a partir do momento em que todas as caixas do pedido do cliente estiverem fechadas; A conferência contra o pedido do cliente passa a ser eletrônica e o documento gerado a partir dela é cem por cento correto; no caso da entrada (do lado do varejo): o processo é inverso, leio o código de barras dos SSCCs dos volumes entregues e a partir da troca eletrônica feita previamente conheço o conteúdo (GTINs), fecho o recebimento batendo a leitura destes SSCCs versus a nota fiscal eletrônica e então versus a ordem de compra (pedido do cliente). Note, em ambos os lados, a conferência sempre nasce do lado do físico para então validar o documento eletrônico. III. EDI – Troca eletrônica de informação (Eletronic Data Interchange): as transações comerciais estão embasadas em um padrão global de comunicação eletrônica. Todos os documentos, desde o catálogo de produtos até a nota fiscal de entrega estão normatizados e são entendíveis pelos sistemas de computação das empresas envolvidas. Zero digitação, é o elemento chave que sustenta a ponte entre o mundo físico e o virtual. Veja mais em EDIFACT e ISO 9735 Por quê GS1? A GS1 é uma organização global com atuação em mais de 150 países e escritórios em 111 deles. Conta com cerca de um milhão de membros e, no Brasil, em torno de 60 mil associados. Nesse contexto estão micro, pequenas, médias e grandes empresas de diversos setores da economia. O Sistema GS1 desenvolve padrões globais de identificação que possibilitam uma gestão eficiente da cadeia de suprimentos, além de promover a cooperação entre parceiros comerciais para aumentar a competitividade. É o padrão utilizado, por exemplo, no setor de alimentos. Veja o vídeo institucional. Passamos a contar com um sistema de identificação global e com padronização na troca de arquivos onde existe a garantia de unicidade da informação, não importando o país ou empresa. Esta identificação incorpora país e empresa na composição do número, tanto para GTIN quanto para o SSCC, você não terá coincidência na identificação. Entenda: a empresa calçadista A entrega ao varejo um volume com o SSCC 178902440545211489, a empresa calçadista B entrega um volume com o SSCC 178901010545211485, ambas informam a caixa com o número de série 54.521.448 mas uma é da origem/prefixo 7890101 e outra é da origem prefixo 7890244, cada qual contendo um conjunto de GTINs (códigos de calçados dentro do SSCC), portando não haverá conflito ao armazenar e manipular estas informações nos sistemas de estoque e frente de caixa do varejo. 5.2) Macro fluxo Os pedidos recebidos na fábrica (ORDERS) têm seus itens explodidos e reagrupados por semana de entrega. Cada item de pedido aceito no sistema da fábrica dispara um gatilho onde os respectivos SSCCs são gerados, lembre-se: SSCC é o serial da unidade logística e amarra uma composição esperada (GTINs). Veja o anexo A. Esta é a base do sistema de verificação. A composição de cada SSCC será verificada eletronicamente e somente se estiver correta será selada e marcada como pronto no estoque, quando a totalidade de SSCCs de um determinado pedido estiver marcada o pedido será liberado para a fila do faturamento. Estas ações acontecem a partir do próprio chão-de-fábrica, não há liberação ou comunicação humana ‘por fora’, isso garante que a emissão fiscal estará embasada em um picking 100% certificado na produção. Os estágios seguintes são: o faturamento com a geração/autorização da Nota Fiscal Eletrônica (NF-e); a separação dos volumes por transportador versus NF-e; o despacho propriamente dito e a transmissão dos dados (INVOIC e DESADV) para os clientes e para o transportador. 5.3) Passo-a-passo dentro da fábrica, operação em 3 estágios: 5.3.1) Picking correto Neste estágio garantimos o conteúdo de cada volume. Anexos A,B e C; Operadores no chão-de-fábrica completam a caixa corrugada com os calçados solicitados no rótulo SSCC; A caixa com os calçados passa para a baia de leitura onde os códigos de barra dos produtos são lidos por um scanner (GTINs); Leitura feita, se o conteúdo esperado estiver correto, a caixa será selada (fechada); Cada caixa fechada é marcada eletronicamente no banco de dados; Quando todas as caixas de um pedido tiverem sido fechadas ele é liberado automaticamente para o pessoal de vendas autorizar o faturamento. Não há comunicação humana envolvendo a liberação destes pedidos, é o próprio operador do fechamento das caixas que abastece a fila dos pedidos a faturar. Importante: as caixas SSCC são fechadas aleatoriamente, o operador não precisa separar as caixas do pedido do cliente, o que é conferido eletronicamente é o conteúdo de cada caixa, completar o pedido é de gerenciamento do próprio sistema de produção (lote/turno). Isso é extremamente importante para as indústrias que explodem os itens dos pedidos dos clientes e os recompõe em lotes de produção com vistas a escala; Neste ciclo o pedido é atendido/conferido eletronicamente e o faturamento, se autorizado, será de mercadoria 100% certificada, não faturo por antecipação e a NF-e originada será 100% coerente com a separação física da mercadoria que bate com a ordem de compra do cliente (pedido). 5.3.2) Preparação para despacho Neste estágio garantimos a acumulação correta de volumes por transportador / destino. Anexos D e E; Pedido que tenha NF-e gerada têm rótulos de despacho e DANFE impressos diretamente na expedição onde a mercadoria foi separada, não há movimentação de documentos dentro da fábrica; Operadores da expedição colam os rótulos de despacho nas caixas casando-os com os respectivos SSCCs conferidos previamente e fazem nova leitura, agora do código de barras do SSCC versus o código de barras do rótulo de despacho, conferindo eletronicamente as caixas corrugadas separadas versus as DANFEs impressas; Zera qualquer possibilidade de erro na separação dos volumes versus DANFE ou de volumes versus transportador. A partir deste estágio os transportadores visualizam a quantidade de DANFEs, cubagem e peso a coletar por expedição da Via Marte. Nosso pessoal da expedição não faz contato solicitando a coleta, ela é monitorada em tempo real pelo próprio transportador. A definição do ‘tamanho’ do caminhão passa a ser precisa, de responsabilidade de quem coleta, e evita de a mercadoria ficar para trás por falta de espaço no caminhão da coleta. 5.3.3) Despacho da mercadoria Neste estágio garantimos a saída correta da fábrica. Anexo F; Quando os caminhões chegam para a coleta temos o último estágio da conferência eletrônica, agora é feita a leitura das chaves de acesso das DANFEs e das caixas que estão entrando no caminhão (rótulos SSCC); O fechamento só acontece se a totalidade das DANFEs e suas respectivas caixas forem lidas, o sistema informa eventuais erros e/ou faltas auxiliando no fechamento do despacho; Despacho fechado há a impressão do romaneio; O motorista assina o romaneio, fica com uma via, e é liberado. Neste momento são gerados os arquivos para as transportadoras e para os clientes, não há intervenção humana nesta etapa, o envio é disparado via sistema e as empresas envolvidas só recebem o que efetivamente saiu pelo portão da fábrica. 5.4) Do lado do transportador Os dados recebidos pelo transportador devem ser utilizados em cada ‘tombamento’ (troca de caminhão, chegada e/ou partida nos depósitos, redespacho). Ao invés de um etiquetamento adicional o transportador passa a ler o código SSCC do embarcador e cruza este dado com o DESADV recebido (anexo da NF-e com o descritivo do carregamento). 5.5) Do lado do cliente Os dados recebidos pelo cliente podem ser utilizados para acelerar o recebimento e, se necessário, realizar o cross docking sem abrir os volumes. A partir do DESADV e da NF-e recebidos previamente por EDI podem automatizar o lançamento de entrada e fazer a conferência do que está chegando lendo os códigos de barra SSCC do fornecedor. Acelera os processos de recebimento e alcança precisão na entrega em curso. Além do padrão preparamos nosso sistema de pedidos para receber informações logísticas dos clientes. Podemos receber número e item da sua ordem de compra, logomarca da sua loja, preço de venda ao consumidor, código de produto do lado do comprador (SKU) e até duas linhas de texto livre (Ex. trocas em até 7 dias com apresentação de nota fiscal). Estas informações, se fornecidas por ele, passam a ser impressas de forma mesclada às informações padrão já existentes (Identificação GTIN e descrição de fábrica do produto) nas etiquetas da caixa individual, na TAG presa ao produto (para clientes que exigem etiqueta pino anel / fazem venda sem a caixa individual) e no rótulo de despacho da mercadoria (caixa corrugada). Importante: esta impressão é aplicável em pedidos de encomenda, a serem produzidos, no caso de pedidos de pronta entrega elas só são impressas nos rótulos de despacho e nos documentos. Elas também passaram a integrar a troca de informações eletrônicas, permitindo ao comprador da mercadoria a plena importação do XML da NF-e, por exemplo, com todas as informações chave para o cruzamento com a ordem de compra sem nenhuma intervenção humana. Estas informações foram firmemente mapeadas junto ao varejo brasileiro e tornam viável a impressão pela fábrica de uma única etiqueta contendo todas as informações necessárias para a operação integrada. Amplia o que já existia, na Via Marte a filiação GS1 e a impressão dos códigos de barras GTIN (antigo EAN/UCC) acontece desde o final dos anos 1990, permitimos agora integrar nesta impressão informação do lado do comprador que permita acelerar e gerar precisão. Significa para a indústria: etiqueta única na fábrica, zera o retrabalho de adicionar nova etiqueta proprietária a cada embarque (diferente por cliente), além disso o pedido não fica parado no chão-de-fábrica esperando etiquetas e/ou processos proprietários. Para o varejo: zera o erro por depara errado no etiquetamento dentro da fábrica, zera necessidade de digitação no recebimento. Exemplo de dados de um item da OC 71011 do cliente em um pedido na fábrica: Reflexo do exemplo anterior na impressão, dados mesclados na etiqueta padrão da fábrica (logomarca da loja, preço de venda ao consumidor, SKU da loja, linhas de texto 1 e 2, fragmento da impressão: O código de barras é o GTIN, padrão global, o cliente o armazena em seu sistema no momento da importação da NF-e e o utiliza no frente de caixa (mesmo sistema dos supermercados, por exemplo). Reflexo destes dados no XML da NF-e do fabricante, chave para cruzamento com a ordem de compra (pedido do comprador): <cProd>904209200725011</cProd> <cEAN>7890907962371</cEAN>(GTIN/etiqueta,código global do fabricante) <xProd>TAMANCO 14-20205 EM TECID PRETO 34</xProd> <NCM>64041900</NCM> <CFOP>5101</CFOP> uCom>PR</uCom> <qCom>21.0000</qCom> <vUnCom>43.90000000</vUnCom> <vProd>921.90</vProd> <cEANTrib>7890907962371</cEANTrib> <uTrib>PR</uTrib> <qTrib>21.0000</qTrib> <vUnTrib>43.90000000</vUnTrib> <vDesc>82.97</vDesc> <indTot>1</indTot> <xPed>71011</xPed> (Número da ordem de compra do comprador) <nItemPed>1</nItemPed> (Número do item da ordem de compra) </prod> +<imposto> <infAdProd>Codigo do Cliente: 547078</infAdProd> (SKU do comprador) A importação do XML da NF-e pelo comprador possibilita a conferência com a ordem de compra dele, fecham-se as questões fiscais (impostos) e financeira (títulos). Observe que através das TAGs <xPed>, <nItemPed> e <infAdProd> o comprador recebe eletronicamente todas as informações para realizar a importação e o batimento preciso da NF-e versus a sua ordem de compra. Estas TAGs são de domínio do XML, não são visíveis no DANFE, exceto o ‘Código do Cliente’ que é impresso logo abaixo da descrição padrão do fabricante em cada item da NF-e e permite a visualização desta informação por quem recebe o DANFE. O processo de DEPARA entre o código do comprador (SKU do estoque) versus GTIN (etiqueta) do fabricante pode ser feito neste momento sem troca prévia e sem intervenção humana, pode acontecer inclusive sem o repasse do SKU para o fabricante, só pelo número do pedido e item. Para completar o processo alcançando a conferência do físico, antes de aceitar a NFe, é necessário importar o DESADV enviado pelo fornecedor (anexo NF-e com o descritivo da carga que a indústria montou para a entrega), ler os códigos SSCC dos volumes recebidos na chegada/descida do caminhão e então, se o recebimento dos volumes estiver correto, só então, permitir o lançamento fiscal da NF-e. Sempre a conferência do físico primeiro, a manifestação do destinatário só pode reconhecer a transação como aceita/concluída junto à SEFAZ se a entrega física bater com o documento eletrônico DESADV que deve ter sido validado previamente com a Ordem de Compra via importação da NF-e. Note que na NF-e do fornecedor não existe a abertura/descritivo CAIXA por CAIXA, no exemplo anterior você têm 21 volumes faturados, cada um com 1 par GTIN 7890907962371 do fabricante para o item 01 da ordem de compra 71011. Na NF-e você só tem o TOTAL de caixas entregues, para tratar da questão logística você precisa importar e bater a leitura dos 21 volumes recebidos contra o DESADV. Serão 21 SSCC diferentes, cada um com a sua composição (vários GTIN) que somados irão refletir, no exemplo do primeiro GTIN, os 21 pares da sua ordem de compra e lhe darão a informação de que a entrega está correta ou não. Importante: a NF-e é padrão, layout do Governo, não há porque pagar mapeamento/tradução (VAN) por emissor fiscal, só precisa solicitar ao emissor que ele preencha as TAGs do departamento de compras (pelo menos o pedido e item). 6. Resultados Zeramos nosso indicador de caixa com conteúdo errado. Historicamente nosso indicador de erro nesta área era de uma média de 2.8%, traduzindo: representavam 56 caixas corrugadas dia, em média, com encaixotamento errado; O estoque de produto pronto passou a ser preciso e atualizado em tempo real, não há mais contagem física (levantamento) ligado a isso, tempo e custo deste controle reduzido foi drasticamente, restando hoje verificação por blitz / amostragem; Zeramos a ocorrência de reentrega originada por despacho errado; Reduzimos custo de pessoal operacional envolvido com a solicitação e a emissão das notas fiscais; Eliminamos o processo e os custos de comunicação envolvendo a reserva/solicitação dos caminhões que realizavam a coleta nas plantas fabris; Eliminamos os custos envolvendo o retrabalho na geração de conhecimento de embarque. Agora a geração é cem por cento vinculada a embarques efetivos; Alcançamos rastreabilidade total, permitindo identificar a partir de um par devolvido por defeito de fabricação, por exemplo, quais lotes de matéria-prima participaram daquela fabricação, podendo determinar a extensão do problema, caso ele esteja vinculado à matéria-prima utilizada; De modo geral, considerando nosso volume, a economia com a implantação do projeto alcançou um valor aproximado de quinhentos mil reais ano, além do ganho com organização e qualidade da informação. O impacto foi extremamente positivo com resultado efetivos (eficácia e eficiência). Anexos Anexo A. Imagem de GTIN (produto) versus SSCC (corrugado) Anexo B.1 Verificação eletrônica do SSCC alcançando erro de conteúdo, fechamento não acontece, marcação de volume pronto não acontece: Anexo B.2 Verificação eletrônica de um SSCC alcançando sucesso no conteúdo, picking certo, caixa será selada e marcada como pronta: Anexo C, estágio 1, monitoramento do estoque e pedidos, neste exemplo assim que todos os volumes forem selados o pedido será liberado para a fila dos pedidos à faturar: Anexo D, estágio 2, imagens do coletor WiFi, preparação para o despacho, cruzamento do rótulo de despacho (destino) com o volume separado para atender a DANFE, leitura mostra uma tentativa de separação errada: Anexo E, consulta em tempo real para o dimensionamento do caminhão da coleta, neste exemplo temos a visão geral da planta Matriz, quando consultado pelo próprio motorista ele enxerga somente os dados dele (transportador): Anexo F, estágio 3, despacho, romaneio de embarque do transportador após subida correta dos volumes no caminhão, saída liberada:

Download