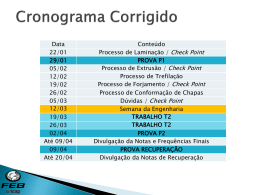

1 UNIVERSIDADE SANTA CECÍLIA Faculdade de Engenharia Industrial Mecânica Princípios de Engenharia Mecânica 1. MATERIAIS. Os materiais são constituídos de átomos, e são estes que determinam se o material é um plástico, madeira, metal ou ar... (é a estrutura geral do átomo que diferencia um material do outro). O domínio e o conhecimento das propriedades dos materiais são importantes para a indústria em geral (metalmecânica, química, elétrica, civil... etc), estas propriedades se referem ao comportamento do material em diversas situações e em níveis de solicitação do normal ao critico. Quando escolhemos ou podemos dizer especificamos um material levamos em consideração vários fatores, por exemplo: serem bonitos, baratos, práticos, leves, resistentes, duráveis... etc. Inúmeros fatores podem ser citados uns mais gerais outros mais restritos ao emprego dado para o material. Os produtos são feitos de materiais que conseguem atender não só, as exigências de mercado, mas também às exigências técnicas de adequação ao uso e ao processo de fabricação. A especificação de um determinado material só pode ser feita quando se pode prever o que vai acontecer quanto solicitado por fatores do cotidiano de trabalho do material (que podem ser: aquecimento, resfriamento, dobramento, tração, torção, lixamento, corte... etc). Como também a possibilidade da alteração das propriedades originais de um material muitas vezes é desejada até visando facilitar o trabalho com o material, no momento da fabricação, por exemplo. O comportamento em relação ao processo de fabricação e do modo como à peça será usada, devem ser previstos quando especificamos o material. Os materiais estão agrupados em duas famílias: • • Materiais metálicos - ferrosos e não-ferrosos. Materiais não-metálicos - naturais e sintéticos. Essa separação em grupos está diretamente relacionada às propriedades desses materiais. Na simples verificação e comparação dos materiais da tabela podemos tirar conclusões sobre as propriedades dos materiais. Por exemplo: os materiais metálicos apresentam plasticidade, isto é, podem ser deformados sem se quebrarem e são bons condutores de calor e de eletricidade. Essa propriedade térmica e elétrica, esta ligada à mobilidade dos elétrons dos átomos de sua estrutura. Comparando agora os não metálicos verificamos que na sua maioria são maus condutores de calor e de eletricidade. UNISANTA 2 UNIVERSIDADE SANTA CECÍLIA Faculdade de Engenharia Industrial Mecânica Princípios de Engenharia Mecânica MATERIAIS Metálicos Não-Metálicos Ferrosos Não-ferrosos Naturais Sintéticos Aço Alumínio Madeira Vidro Ferro fundido Cobre Asbesto Cerâmica Zinco Couro Plástico Magnésio borracha Chumbo Estanho Titânio 2. PROPRIEDADES: Quando pensamos em utilizar um material pensamos em: dureza, fragilidade, resistência, impermeabilidade, elasticidade, condução do calor, etc. Ou seja, pensamos se as propriedades do mesmo suportam as solicitações do trabalho a que devem ser aplicado. Pensamos em propriedades, estas podem ser: • • Propriedades físicas. Propriedades químicas. 2.1. Propriedades físicas: É o grupo de propriedades que determinam o comportamento do material no momento do processo de fabricação como também durante sua utilização posterior. 2.2. Propriedades mecânicas: Conjunto de propriedades de grande importância na indústria mecânica. Estas propriedades são aquelas que surgem quando o material está sujeito a esforços de natureza mecânica. O que é avaliado é a capacidade que o material tem para transmitir ou resistir aos esforços que lhe são aplicados (é levado em conta no processo de fabricação e posterior utilização). • Resistência mecânica: é a resistência à ação de determinados tipos de esforços, como a tração e a compressão. Exemplo: cabo de aço. • Elasticidade: é a capacidade que um material deve ter de se deformar, quando submetido a um esforço, e de retornar a forma original quando o esforço termina. Exemplo: borracha, aço para fabricação de molas. UNISANTA 3 UNIVERSIDADE SANTA CECÍLIA Faculdade de Engenharia Industrial Mecânica Princípios de Engenharia Mecânica • Plasticidade: é a capacidade que um material, quando submetido a um esforço tem de se deformar e mantiver está quando o esforço desaparece. Obs: a plasticidade pode se apresentar no material com maleabilidade e como ductibilidade. o Maleabilidade: é a propriedade que um material, por exemplo, um aço, apresenta de poder ser laminado, estampando, forjado, entortado e repuxado. o Ductibilidade: é o oposto de fragilidade, são materiais que, ao sofrerem a ação de uma força, deformam-se plasticamente sem se romperem. Exemplo: processos que necessitam conformação mecânica, como por exemplo, na prensagem, para fabricação de partes de carroceria de veículos, na laminação, para a fabricação de chapas, na extrusão, para a fabricação de tubos. • Dureza: é a resistência do material à penetração, deformação plástica permanente, ao desgaste mecânico. o Em geral materiais duros são também frágeis. o Quanto maior a dureza maior a resistência ao desgaste. • Fragilidade: é a baixa resistência aos choques. Podemos dizer que são materiais duros, que tendem a quebrar quando sofrem choques ou batidas. Exemplo: vidro. • Densidade: é a medida da quantidade de matéria (massa) que um material ocupa por volume. Por exemplo: tomemos 1cm3 de cortiça, 1cm3 de água e 1cm3 de chumbo. 1cm3 CORTIÇA Massa: 0,24g 1cm3 AGUA Massa: 1g 1cm3 CHUMBO Massa: 11,4g Verifica-se que quantidades diferentes de matéria, num mesmo volume possuem massas diferentes. • Tenacidade: é a resistência a choques, pancadas, vibrações, golpes, impactos. UNISANTA 4 UNIVERSIDADE SANTA CECÍLIA Faculdade de Engenharia Industrial Mecânica Princípios de Engenharia Mecânica 2.3. Propriedades térmicas: Determinam o comportamento dos materiais quando são submetidos a variações de temperatura. Está propriedade é verificada no comportamento que o material pode oferecer quando em trabalho (materiais resistente a altas temperaturas ou baixas temperaturas) um material pode contrair ou dilatar com a temperatura, sua estrutura pode se alterar. O conhecimento dessas propriedades também estão relacionadas com a fabricação do material: o Ponto de fusão: temperatura que o material passa do estado sólido para o estado liquido (dentre os matérias metálicos o ponto de fusão e muito importante para determinar sua utilização). o Ponto de ebulição: é a temperatura em que o material passa do estado liquido para o estado gasoso. • Dilatação térmica: propriedade que faz com que os materiais em geral aumentem de tamanho quando a temperatura sobe. • Condutividade térmica: capacidade que determinados materiais tem de conduzir o calor. 2.4. Propriedades elétricas: • Condutividade elétrica: capacidade que determinados materiais tem de conduzir corrente elétrica. • Resistividade: resistência que o material oferece à passagem da corrente elétrica. Exemplo: a capa plástica que recobre o fio elétrico. 2.5. Propriedades químicas: Estas propriedades se manifestam quando o material entra em contato com outros materiais ou com o ambiente. Elas se apresentam sob a forma de presença ou ausência de resistência à corrosão, aos ácidos, às soluções salinas. UNISANTA 5 UNIVERSIDADE SANTA CECÍLIA Faculdade de Engenharia Industrial Mecânica Princípios de Engenharia Mecânica 3. AÇO: 3.1. Como indicar e interpretar a norma para aço. As propriedades de um aço são determinadas pela quantidade de carbono ou de elementos de liga dentro do metal, estas propriedades deveram estar compatíveis quando da escolha e utilização do aço, (este tipo de informação e padronizada pela norma da ABNT – NBR 6006). Obs: A norma NBR 6006 é uma reunião das normas estabelecidas pela AISI (American Iron and Steel Institute – Instituto Americano do Ferro e do Aço) e pela SAE (Society of Automotive Industry – Sociedade da Indústria Automotiva). De um modo geral, os aços são classificados por meio de um número, de quatro ou cinco dígitos, no qual cada dígito tem a função de informar características da composição química. Obs: Os 2 últimos algarismos (os da direita) servem para indicar a porcentagem de carbono do aço, em centésimos, tanto para os aços-carbono, como para os aços especiais ou aços finos (porcentagem média). Assim: SAE-1060, os dois últimos algarismos da direita, isto é, o 60, está indicando que este aço tem 0,60% (60 centésimos %) de carbono. Outros exemplos: • • • • SAE 1144 - aços com 44 centésimos % de carbono. SAE 1330 - aços com 30 centésimos % de carbono. SAE 4320 - aços com 20 centésimos % de carbono. SAE 5115 - aços com 15 centésimos % de carbono. Os dois algarismos iniciais indicam a denominação do aço, isto é, se são aço-carbono, aço-manganês, aço-níquel, etc. reservando está indicação mais ao primeiro número, e ficando ao segundo o papel de dar uma indicação aproximada da porcentagem em que o elemento principal (o que dá o nome à liga) entra no aço. UNISANTA 6 UNIVERSIDADE SANTA CECÍLIA Faculdade de Engenharia Industrial Mecânica Tipo: Açoscarbono Aços-liga Aços com adições especiais UNISANTA Designação: SAE AISI 10XX C 10XX 11XX C 11XX 12XX 14XX 15XX 13XX 13XX 23XX 23XX 25XX 25XX 31XX 31XX 33XX E 33XX 303XX 40XX 40XX 41XX 41XX 43XX 43XX 46XX 46XX 47XX 47XX 48XX 50XX 51XX 501XX 511XX 521XX 514XX 515XX 61XX 48XX 50XX 51XX E511XX E521XX 61XX 86XX 86XX 87XX 87XX 92XX 92XX 93XX 93XX 950 XXBXX XXLXX XXBXX CXXLXX Princípios de Engenharia Mecânica Designação Aços-carbono comuns. Aços de usinagem (ou corte) fácil, com alto S (ressulfurado). Ressulfurado ou refosfatado Aços com adição de nióbio, Nb 0,10%. Aços com adição de manganês, Mn 1,00 a 1,65%. Aços-manganês com 1,75% de Mn. Aços-níquel com 3,5% de Ni. Aços-níquel com 5,0% de Ni. Aços-níquel-cromo com 1,25% de Ni e 0,65% de Cr. Aços-níquel-cromo com 3,50% de Ni e 1,57% de Cr. Aços resistentes à corrosão e ao calor ao Ni-Cr. Aços-molibdênio com 0,25% de Mo. Aços-cromo-molibdênio com 0,50% ou 0,95% de Cr e 0,12%. 0,20% ou 0,25% de Mo. Aços-níquel-cromo-molibdênio com 1,82% de Ni, 0,50% ou 0,80% de Cr e 0,25% de Mo. Aços-níquel-molibdênio com 1,5% ou 1,82% de Ni, 0,50% ou 0,80% de Cr de 0,25% de Mo. Aços-níquel-cromo-molibdênio com 1,05% de Ni, 0,45% de Cr e 0,20% de Mo. Aços-níquel-molibdênio com 3,50% de Ni e 0,25% de Mo. Aços-cromo com 0,27%, 0,40% ou 0,50% de Cr. Aços-cromo com 0,80% a 1,05% de Cr. Aços de baixo cromo para rolamentos, com 0,50% de Cr. Aços de médio cromo para rolamentos, com 1,20% de Cr. Aços de alto cromo para rolamentos, com 1,45% de Cr. Aços resistentes à corrosão e ao calor ao Cr. Aços resistentes à corrosão e ao calor ao Cr. Aços-cromo-vanádio com 0,80% ou 0,95% de Cr e 0,10% ou 0,15% de V (mín). Aços-níquel-cromo-molibdênio com 0,55% de Ni, ou 0,65% de Cr e 0,20% de Mo. Aços-níquel-cromo-molibdênio com 0,55% de Ni, 0,50% de Cr e 0,25% de Mo. Aços-silício-manganês com 0,65%; 0,82%; 0,85% ou 0,87% de Mn, 1,40% ou 2,00% de Si e 0%; 0,17%, 0,32% ou 0,65% de Cr. Aços-níquel-cromo-molibdênio com 3,25% de Ni, 1,20% de Cr e 0,12% de Mo. Aços de baixo teor em liga e alta resistência. Aços-boro com 0,0005% de B mín. Aços-chumbo com 0,15% - 0,35% de Pb. 7 UNIVERSIDADE SANTA CECÍLIA Faculdade de Engenharia Industrial Mecânica Princípios de Engenharia Mecânica 4. CONFORMAÇÃO MECÂNICA: No momento que se dobra um pedaço de metal qualquer, ou um pedaço de arame ou ainda um fio de cobre; ou desentorta ou bate com martelo no material, nesse momento se aplica esforços sobre o material, e se desses esforços resultam uma mudança de forma, então ocorreu uma conformação. Conformação mecânica é o nome que associamos aos vários processos em que se tem em comum a aplicação de uma força externa sobre a matéria-prima, obrigando-a a adquirir a forma desejada por deformação plástica. O volume e a massa da matéria prima se conservam nestes processos. Em um ambiente industrial, a conformação mecânica é definido como acima ou seja, qualquer operação durante a qual se aplicam esforços mecânicos em metais, que resultam em uma mudança permanente em suas dimensões (alteração da geometria). Os esforços mecânicos são propiciados através de forças aplicadas por ferramentas adequadas que podem variar de pequenas matrizes até grandes cilindros, como os utilizados na laminação. Esses processos abrangem desde a fabricação de pequenas peças como agulhas e pregos até navios onde as chapas utilizadas são obtidas por conformação mecânica. Devido ao grande número dos diferentes processos unitários de conformação mecânica, desenvolvidos para aplicações específicas, que atinge atualmente algumas centenas. Criamos categorias ou famílias de processos, e utilizamo-nos de critérios para classificar e agrupar esses processos unitários dentro dessas famílias. Essas famílias, que compõem a conformação mecânica, são divididas por processos que são: • • • • • • Laminação. Forjamento. Trefilação. Extrusão. Estampagem. Conformação de chapas. o Embutimento; o Estiramento; o Corte; o Dobramento. Obs: Esses processos têm em comum o fato que para se produzir à peça aplica-se algum esforço sobre o material constituinte da peça, como compressão, tração, dobramento, etc. Uma outra característica do processo é que dependendo da temperatura e do material utilizado a conformação mecânica pode ser classificada como trabalho a frio, a morno e a quente. Cada uma dessas opções de trabalho resultara características especiais ao material e à peça obtida. Obs: A composição química e estrutura metalúrgica da matéria prima, e as condições impostas pelo processo, como por exemplo, a velocidade de deformação, o tipo e o grau de UNISANTA 8 UNIVERSIDADE SANTA CECÍLIA Faculdade de Engenharia Industrial Mecânica Princípios de Engenharia Mecânica deformação e a temperatura em que o material é deformado, terão influência nas características do produto final. RELEMBRANDO: Propriedades dos materiais (propriedades mecânicas). Elasticidade: é a capacidade que um material tem de se deformar, se um esforço é aplicado sobre ele, e de voltar à forma anterior se o esforço deixar de existir. Plasticidade: e a propriedade do material de deformar ao ser submetido a um esforço e de manter essa deformação ao cessar o esforço. Essas propriedades são as que permitem a existência de processos de conformação mecânica. 4.1. Laminação: A laminação é um processo de conformação mecânica pelo qual o lingote de metal e forçado a passar entre dois cilindros que giram em sentido opostos, com a mesma velocidade. Consegue-se a redução da espessura do metal a cada passe da laminação, que é como se designa cada passagem do material (metal) pelos cilindros de laminação. Ao passar entre os cilindros o material sofre deformação plástica. Como conseqüência disso ocorre uma redução da espessura e um aumento na largura e no comprimento. Como a largura é limitada pelo tamanho dos cilindros o aumento do comprimento é sempre maior que o da largura. • • Classifica-se em dois tipos a laminação: Laminação a frio. Laminação a quente. A escolha de um ou outro processo e principalmente feita com base no grau de resistência do material. 4.1.1. Laminação a frio: Aplica-se a materiais de fácil conformação em temperatura ambiente tornando o processo mais econômico (em comparação com a laminação a quente). Exemplo de materiais que utilizam o processo: Cobre e alumínio e de algumas de suas ligas. Com algumas ressalvas e limitações a laminação a frio também pode ser feita em metais cuja resistência à deformação e maior. Neste caso passes rápidos e brandos cuja finalidade é obter maior precisão nas dimensões das chapas. Também em alguns casos temos a dureza e a resistência do material melhorados (ocorre um processo denominado encruamento). Obs: quando se necessita de precisão dimensional e ductibilidade a chapa laminada a frio deve passar por um tratamento chamado recozimento. UNISANTA 9 UNIVERSIDADE SANTA CECÍLIA Faculdade de Engenharia Industrial Mecânica Princípios de Engenharia Mecânica 4.1.2. Laminação a quente: Este tipo de laminação é aplicado quando a laminação a frio não é possível, ou seja, a conformação do material é difícil a frio, também é aplicada quando grandes reduções de espessura são necessárias. A grande vantagem de uma laminação a quente no aço é que quando aquecido sua estrutura cristalina apresenta a configuração CFC que, tem vantagens no processo da laminação. Independentemente da laminação, quente ou fria, esta tem como material inicial na forma de lingotes, passado pelos laminadores pode se transformar em produtos de uso imediato como trilhos, vigas, perfis, etc. Ou ainda pode se transformar em produtos intermediários que serão beneficiados em outros processos. Exemplo: tarugos, que passarão por forjamento, extrusão e trefilação. Chapas que podem ser utilizadas para estampagem, etc. 4.2. Extrusão: Extrusão é um processo de fabricação de produtos semi-acabados, portanto, tais produtos ainda deverão passar por outras operações, como corte, estampagem, usinagem ou forjamento, antes de seu uso final. O processo de extrusão consiste basicamente em forçar a passagem de um bloco de metal através do orifício de uma matriz. Para isso aplica-se altas pressões ao material com auxilio de um êmbolo. Percebe-se que materiais ditos “moles” é fácil de imaginar o difícil é admitir por exemplo com aço. Entre os metais existem aqueles que são de mais fácil conformação como o cobre e o alumínio os quais tem muitos produtos fabricados por meio de extrusão. E também temos produtos extrudados que usam como matéria prima o aço ao carbono e o aço inoxidável. Materiais não metálicos como plástico também tem produtos gerados por extrusão, principalmente embalagens. A extrusão pode ser realizada a quente ou a frio. A escolha se baseara no tio de material, e da secção a ser obtida. Metais mais duros, como os aços utilizam-se do processo de extrusão a quente. Observação: no processo de forçar o material por uma passagem gerará muito atrito e uma conseqüência do atrito é a elevação da temperatura. Então se conclui que o material devera suportar estás condições (independente do processo quente ou frio a temperatura se elevara). 4.3. Trefilação: UNISANTA 10 UNIVERSIDADE SANTA CECÍLIA Faculdade de Engenharia Industrial Mecânica Princípios de Engenharia Mecânica De uma forma bem simples o princípio do processo de trefilação é o de “puxar” a matéria-prima através de um orifício de uma matriz. (Obs: puxar, significa que esta ocorrendo uma força de tração). O resultado desse processo é a redução do diâmetro (função do diâmetro da matriz) e o aumento do comprimento. Por esse processo, é possível obter produtos de grande comprimento contínuo, seções pequenas, boa qualidade de superfície e excelente controle dimensional. A trefilação normalmente é realizada a frio. A barra (matéria-prima) que deve ser trefilada é chamada de fio de máquina. Ela deve ser apontada, para facilitar a passagem pela fieira, e presa por garras de tração que vão puxar o material para que ele adquira o diâmetro desejado. 4.3.1. A fieira ou trefila: É uma ferramenta cilíndrica que contém um furo no centro por onde passa o fio, e cujo o diâmetro vai diminuindo. Assim seu perfil apresenta o formato de um funil. Barras Arames Tubos φ 25mm Comuns Grossos 25>φ>5mm Médios 5>φ>1,6mm Finos 1,6>φ>0,7mm Especiais 0,02mm>φ Trefilados de diferentes formas Fios elétricos (cobre, alumínio) Cabos e arames de aço 4.4. Forjamento: O forjamento é um processo de conformação mecânica, ou seja, mediante aplicação de esforços mecânicos que neste processo são o martelamento ou prensagem, altera-se plasticamente a forma dos materiais controlando e obtendo suas propriedades físicas e mecânicas. Como outros processos de conformação mecânica, este também tem a característica de uma mínima perda de material e do processo gerar ótimas propriedades mecânicas no produto final. O processo de forjamento do material pode ser em termos de temperatura a quente, a morno (o material é aquecido para então ser levado as máquinas) ou a frio. Estas temperaturas serão aplicadas de acordo com o tipo de material e propriedades que se deseja obter no final do forjamento. O material em si inicialmente de forma com UNISANTA 11 UNIVERSIDADE SANTA CECÍLIA Faculdade de Engenharia Industrial Mecânica Princípios de Engenharia Mecânica geometria simples, e após uma ou mais operações de forjamento podemos obter uma forma geométrica mais complexa.Uma peça forjada acabada geralmente não é conformada em um só golpe, porque tanto a direção quanto a extensão na qual o metal pode escoar são pequenas. Devido a esse fato, para a confecção de uma única peça são necessárias várias matrizes com cavidades correspondentes aos formatos intermediários que o produto vai adquirindo durante o processo de fabricação. Cabe ressaltar que os processos realizados a quente são os mais utilizados, a temperatura e superior a de recristalização do material. É importante que a peça seja aquecida uniformemente e em temperatura adequada. Esse aquecimento e feito em fornos de tamanhos e formatos variados, relacionados ao tipo de metal usado e de peças a serem produzidas e vão desde fornos de câmara simples até os fornos com controle específico de atmosfera e temperatura. Já a temperatura a frio e mais utilizada para alguns materiais não ferrosos. Conformação após o aquecimento do material (quente / morno): • Permite grandes deformações. • Menor valores de esforços. • Boa precisão dimensional. • Ótimas propriedades física e mecânica. Conformação sem o aquecimento do material (frio): • Deformação limitada. • Necessita maiores esforços mecânicos. • Ótima precisão. • Boas propriedades físicas e mecânicas. 4.1.1. Forjamento por martelamento: É feito aplicando-se golpes rápidos e sucessivos no metal. Desse modo, a pressão máxima acontece quando o martelo toca o metal, decrescendo rapidamente de intensidade a medida em que a energia do golpe é absorvida na deformação do material. Como resultado verificamos que o martelamento produz deformação principalmente nas camadas superficiais da peça, o que dá uma deformação irregular nas fibras do material. Pontas de eixo, virabrequins, disco de turbinas são exemplos de produtos forjados fabricados por martelamento. Os equipamentos utilizados são os martelos de forja que aplicam golpes rápidos e sucessivos ao metal por meio de uma massa de 200 a 3000 kg que cai livremente ou é impulsionada de uma certa altura que varia entre 1 a 3,5m. 4.1.2. Forjamento por prensagem: Neste método o metal fica sujeito a ação de uma força de compressão em baixa velocidade e a pressão atinge seu valor máximo pouco antes de ser retirada, de modo que as camadas mais profundas da estrutura do material são atingidas no processo de conformação. Comparando o material resultante com o método do martelamento observamos que o métodos de prensagem da uma deformação mais regular no material. Palhetas de turbinas e forjados de liga leve são produtos fabricados por prensagem. UNISANTA 12 UNIVERSIDADE SANTA CECÍLIA Faculdade de Engenharia Industrial Mecânica Princípios de Engenharia Mecânica Os equipamentos utilizados são as prensas mecânicas ou hidráulicas. As prensas mecânicas, de curso limitado, são acionadas por eixos excêntricos e podem aplicar cargas entre 100 e 8000 ton. Tem como característica alta velocidade e uma sólida estrutura de aço que fornece a robustez necessárias. As prensas hidráulicas podem ter um grande curso e são acionadas por pistões hidráulicos. Sua capacidade de carga fica entre 300 e 50000 ton. Elas são bem mais caras que as prensas mecânicas. 4.1.3. Matriz aberta ou fechada: Toda operação de forjamento precisa de uma matriz. É ela que ajuda a fornecer o formato final da peça forjada. É também através dela podemos classificar os processos de forjamento: • Forjamento em matrizes abertas, ou forjamento livre. • Forjamento em matrizes fechadas. As matrizes de forjamento são submetidas a altas tensões de compressão, altas solicitações térmicas e, ainda, a choques mecânicos. Devido a essas condições de trabalho, é necessário que essas matrizes apresentem alta dureza, elevada tenacidade, resistência à fadiga, resistência mecânica a quente e alta resistência ao desgaste. O material de construção delas costuma ser blocos de aços-liga forjados e tratados termicamente. Quando as solicitações são ainda maiores, as matrizes são fabricadas com metal duro. Matriz aberta: As matrizes têm geometria ou formatos bastante simples. Esse tipo de forjamento é usado quando o número de peças que se deseja produzir é pequeno e seu tamanho é grande. É o caso de eixos de navios, turbinas, virabrequins e anéis de grande porte. Matriz fechada: O metal adquire o formato da cavidade esculpida na matriz e, por causa disso, há forte restrição ao escoamento do material para as laterais. Essa matriz e construída em duas metades: a metade de baixo fica presa à bigorna e nela é colocado o metal aquecido. A outra metade está presa as partes moveis (martelo ou prensa) que desce sobe a metade inferior, fazendo o material escoar e preencher a cavidade da matriz. 5. FUNDIÇÃO: UNISANTA 13 UNIVERSIDADE SANTA CECÍLIA Faculdade de Engenharia Industrial Mecânica Princípios de Engenharia Mecânica É o processo de fabricação de peças metálicas que consiste essencialmente em encher com metal líquido a cavidade de um molde com formato e medidas correspondentes aos da peça a ser fabricada. O material utilizado como matéria prima vai desde o ferro até as mais variadas ligas metálicas, desde que este material apresente propriedades adequadas ao processo as quais se destacam a temperatura de fusão e a fluidez. Em termos históricos a fundição começou a ser utilizada a aproximadamente uns 3000 a.C. Inicialmente os materiais utilizados eram o cobre depois o bronze e o ferro que teve a necessidade que se desenvolvesse processos de fabricação que atingissem a temperaturas necessárias para fundi-lo, comparado com a data do inicio das primeiras fundições de metais podemos dizer que a ciência de fundição do ferro e mais recente. O grande salto da concepção dos equipamentos dos processos de fundição foi na época da Revolução Industrial, neste período os fornos foram aperfeiçoados chegando nos atuais, em paralelo a mecanização dos processos para a fundição e beneficiamento do ferro e conseqüentemente do aço ocorriam. Cabe ressaltar que graças ao aperfeiçoamento das cerâmicas é que se conseguiu ter os materiais necessários como os materiais refratários para a construção dos fornos e cadinhos. É impensável sem a fundição, o desenvolvimento de máquinas operatrizes e agrícolas ou de máquinas ferramentas. Os produtos fundidos têm a seu favor a economia da produção a partir do metal liquido, obtenção de peças com formas internas ou externas complicadas bem próxima da forma final, ampla faixa de peso e dimensões, adaptação à produção em serie. Em termos de industria de fundição pode-se dividir em dois grandes grupos de acordo com o tipo de produto fabricado, ou seja, as que produzem lingotes e aquelas que fabricam peças. 5.1. Classificação dos processos: Destaca-se a influência do tipo de molde, nas propriedades físicas do material resultante. Por exemplo, a taxa de extração de calor através do molde, determina o tamanho final do grão, portanto a característica de resistência mecânica da peça. Os processos típicos podem ser classificados em quatro grupos básicos: • Areia verde (molde é descartável). • Molde permanente (molde é metálico, bipartido). • Injeção (molde é metálico, o metal líquido entra sob pressão). • Cera perdida (molde e modelo são descartáveis). 5.2. Seqüência de etapas normalmente seguida: 1. Confecção do modelo 2. Confecção do molde 3. Confecção dos machos 4. Fusão 6. USINAGEM: UNISANTA 5. Vazamento 6. Desmoldagem 7. Rebarbação 8. Limpeza 14 UNIVERSIDADE SANTA CECÍLIA Faculdade de Engenharia Industrial Mecânica Princípios de Engenharia Mecânica Assim podemos dizer que usinagem é todo o processo pelo qual a forma de uma peça e modificada pela remoção progressiva de cavacos ou aparas de material metálico ou nãometálico. Ela permite: • • • • Acabamento de superfície de peças fundidas ou conformadas, fornecendo melhor aspecto e dimensões com maior grau de exatidão. Possibilidade de abertura de furos, roscas, rebaixos etc. Custo mais baixo porque possibilita a produção de grandes quantidades de peça. Fabricação de somente uma peça com qualquer formato a partir de um bloco de material metálico ou não-metálico. Do ponto de vista da estrutura do material a usinagem é basicamente um processo de cisalhamento, ou seja, ruptura por aplicação de pressão, que ocorre na estrutura cristalina do metal. • • • • • • • • • • • • • • Com já foi dito usinagem é uma enorme família de operações, tais como: Torneamento. Aplainamento. Furação. Mandrilamento. Fresamento. Serramento. Brochamento. Roscamento. Brunimento. Lapidação. Polimento. Afiação. Limagem. Rasqueteamento. Essas operações são realizadas manualmente ou por uma grande variedade de máquinas-ferramenta que empregam as mais variadas ferramentas. Um exemplo de usinagem manual é a operação de limar. Tornear por sua vez, só se faz com uma máquina-ferramenta denominada torno. Quer seja com ferramentas manuais como talhadeira, a serra ou a lima, quer seja com ferramentas usadas em um torno, uma fresadora ou uma furadeira, o corte dos materiais é sempre executado pelo que chamamos de princípio fundamental, um dos mais antigos elementos que existe a cunha. UNISANTA 15 UNIVERSIDADE SANTA CECÍLIA Faculdade de Engenharia Industrial Mecânica Princípios de Engenharia Mecânica Observe que a característica mais β β importante da cunha é o ângulo de cunha ou ângulo de gume (β). Quanto menor ele for, mais facilidade a cunha terá para cortar. Assim, uma cunha mais aguda facilita a penetração da aresta cortante no material, e produz cavacos pequenos, o que é bom para o acabamento da superfície. Por outro lado, ferramenta com ângulo muito agudo terá a resistência de sua aresta cortante diminuída. Isso pode danificá-la devido a pressão feita para executar o corte. Outra coisa que temos de lembrar é que qualquer material oferece certa resistência ao corte. Essa resistência será tanto maior quanto maiores forem a dureza e a tenacidade do material a ser cortado. Por isso, quando se constrói e se usa uma ferramenta de corte, deve-se considerar a resistência que o material oferecerá ao corte. UNISANTA

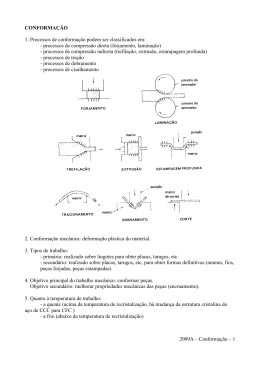

Baixar