1 TRABAJO Título ESTUDO DE CASOS, SOBRE FALHAS NA FABRICAÇÃO E MONTAGEM DE TRANSFORMADORES A SECO, NA QUAL, APÓS A EVOLUÇÃO DO PROBLEMA, CAUSAM A QUEIMA DO TRANSFORMADOR. Nº de Registro (Resumen) 223 Empresa o Entidad CENTRAIS ELÉTRICAS DO NORTE DO BRASIL S/A - ELETRONORTE Nombre Gecivan de Sousa França Autores del Trabajo País e-mail Brasil [email protected] Olavo Pedro Pereira Brasil [email protected] Ipojucan Lopes de Carvalho Brasil [email protected] Fernando Wilson Conceição Brasil [email protected] Manuel Joaquim da Silva Oliveira Brasil [email protected] Palabras Clave Transformador a seco, ensaios elétricos, termografia [Resumo: Este trabalho foi desenvolvido em meio a um estudo sobre casos de queimas em transformadores a seco, provocadas por falhas na fabricação e ou montagem do equipamento. Essas falhas, conforme demonstrado no estudo, não são diagnosticados pelos testes básicos de comissionamento e seus efeitos passam por um período de evolução, podendo levar meses e até anos para manifestarem-se. O problema pode ser previsto com antecedência, porém, será necessário a aplicação de técnicas especiais, dentre elas a termografia. Outras técnicas também poderiam obter eficácia, tais como, a medição de descargas parciais e resposta em freqüência, porém, na maioria dos casos poderia ser inviável, visto que, os testes exigem a desativação do transformador e portanto a interrupção da energia elétrica. O ponto de maior destaque é o fato de que nos ensaios elétricos, os transformadores avariados, apesar de visivelmente danificados, apresentam valores satisfatórios na maioria dos tap’s de comutação, algo que pode induzir o técnico ou engenheiro, a um erro de diagnóstico, comprometendo a segurança das instalações e até mesmo do corpo técnico. ] 2 I. INTRODUÇÃO Historicamente, o procedimento comum a todo equipamento adquirido pelas empresas de energia elétrica, é submetê-lo, antes da energização ou aplicação em campo, aos ensaios de comissionamento. Esses testes têm como objetivo final, assegurar a qualidade do equipamento e a segurança não apenas da instalação como para o corpo técnico da empresa. Os testes elétricos, mecânicos e químicos, são aplicados de acordo com cada equipamento, sendo necessário os mais diversos e sofisticados instrumentos encontrados no mercado. Até pouco tempo, o comissionamento seria considerado o suficiente para garantir a tranqüilidade e repassar a confiança necessária aos técnicos e engenheiros que os colocam como parte do sistema. O presente trabalho apresenta um estudo de caso sobre falhas de fabricação e montagem em transformadores a seco que podem comprometer a qualidade do equipamento, causando danos irreparáveis ao mesmo. Transformadores a seco, segundo a NBR10295/88, são transformadores cuja parte ativa, não são imersas em óleo isolante. Isso o leva a sua principal característica, que seria a segurança e confiabilidade, visto que, são quase isentos de manutenção. Sua utilização é hoje, exigida em ambientes que exigem maior segurança contra riscos de incêndio como no caso de shopings, lojas e supermercados, considerando que a subestação transformadora ficará em local abrigado. Estes casos demonstram também, uma vulnerabilidade nos ensaios elétricos básicos de recebimento do equipamento, que envolvem a relação de transformação, resistência de isolamento e resistência de enrolamento, pois estes, não possuem a capacidade de detectar tais falhas. A base e motivação para o início do estudo foi a queima de transformadores a seco, 13.800V / 440V, que atendiam o serviço auxiliar de Usinas hidroelétricas e termoelétricas, sem qualquer causa aparente, causando prejuízos financeiros e riscos de acidentes elétricos. II. ANÁLISE DE CASOS. Para o estudo, foram escolhidos transformadores de fabricantes diferentes que, após a queima, apresentavam a melhor condição. Dois deles encontram-se em destaque, nas figuras 01 e 02. Figura 1. Transformador a seco n.º 01. Figura 2. Transformador a seco n.º 02. A. Medições preliminares Testes de qualidade de energia foram feitos no local, e constatou-se que os valores de tensão e corrente a que os transformadores estavam submetidos, apresentavam valores normais. Os dispositivos de proteção do transformador não sinalizaram níveis de sobrecarga e as condições climáticas no momento da queima estavam favoráveis, o que descartou a possibilidade de descargas atmosféricas. B. Testes elétricos Apesar de visivelmente afetado, os transformadores apresentavam valores satisfatórios na maioria dos ensaios elétricos e seus danos, mantinham-se concentrados num único enrolamento . (Trafo 01 – enrolamento H2; Trafo 02 – enrolamento H3). Cada enrolamento de alta, é composto por vários subenrolamentos e suas interligações em série é que definem qual o valor de tensão em que o trafo será energizado. 3 para 13.800V, impediriam, tecnicamente, o aparecimento de uma ddp, na região danificada. Matematicamente, seria necessário o surgimento de uma resistência em paralelo com os terminais 01 e 02, mas precisamente, entre os terminais 05 e 06, cujos testes, apontaram valores satisfatórios e que externamente, estavam intactos. Figura 3. Representação em 3D, da formação de um enrolamento de alta, de um transformador a seco. Por esse motivo, os testes de resistência de enrolamento, tiveram de ser realizados a cada posição de tap, onde visava-se definir com precisão, qual teria sido o ponto exato do curto-circuito. B.1.1 - Desmontagem do transformador nº01 Os instrumentos, como a ponte Kelvin e a ponte de Wheathstone não apontavam nenhum tipo de falha entre os terminais 05 e 06, o que tornou necessário a desmontagem do equipamento e escariação da área danificada para constatação visual da falha. A desmontagem compreendeu a retirada de toda a parte superior do núcleo, o que possibilitou a extração do enrolamento danificado. Os resultados foram os seguintes: B.1 - 1º CASO – Transformador a seco nº 01. Figura 5. Representação gráfica das partes desmontadas do transformador a seco. A análise física do enrolamento demonstrou que a parte visualmente atingida, serviu apenas de suspiro para o curto- circuito, haja vista que, não teria sido a origem do problema. As marcas conduziam para a caixa de derivação de terminais. Figura 4. Diagrama elétrico do transformador com a área em vermelho, indicando a parte do enrolamento com valores irregulares. Os resultados dos testes indicaram avaria, entre os terminais 1 e 2. O teste de resistência de isolamento entre os terminais, apontaram para um possível curtocircuito em virtude de apresentarem valor ôhmico em torno de 200Ω, enquanto que os demais, fase “A” e “V”, tiveram como resultado, valores acima de 3TΩ. Fato curioso e alheio ao esperado surge. O fato dos terminais 05 e 06, estarem interligados por meio da ponte de comutação, que estabelecia a posição de tap O ponto onde ocorreu o curto-circuito foi então localizado, entre os terminais 01 e 02, conforme apontavam os testes. Figura 6. Terminais 01 e 02 curto-circuitados e rompidos. 4 A escariação da caixa de terminais prosseguiu e o ponto de origem da queima do transformador revelou-se no terminal de derivação 06. B.1.3 – Análise da causa, sobre os danos sofridos no terminal 06 ( Transformador nº01) Tendo o terminal 06, sofrido uma considerável redução de sua seção transversal, auxiliada pela elevação de temperatura, atestada pelas marcas de alumínio derretido, relacionou-se todos os itens que o conduziram ao desgaste. Todas as falhas apontaram para erros de montagem e fabricação. Figura 7. Terminal 06, gravemente comprometido. B.1.2 – Laudo sobre a queima do transformador nº01. Uma falha (redução da seção transversal), acompanhada por elevações de temperatura ocorrida na interligação do terminal de derivação (06) com o enrolamento, causou o surgimento de uma alta resistência no fechamento delta do primário, onde a circulação de corrente, de acordo com a lei de Ohm, fez surgir uma diferença de potencial que manifestou-se entre os terminais 01 e 02. A montagem sobreposta dos terminais 01 e 02 na caixa de comutação simularam o efeito de um capacitor onde, não havendo isolação suficiente entre os terminais para suportar a diferença de potencial surgida entre eles, causou um curto-circuito, danificando o enrolamento da fase B. 1ª - falha Os terminais de derivação, que permaneceram intactos e puderam ser avaliados, possuíam um comprimento elevado frente a área disponível na caixa de derivação. Isso obrigou a compactação forçada dos terminais, causando excessos de dobras, o que pode ter comprometido a qualidade do material. A caixa de derivação mede apenas 16cm de diâmetro por 5cm de altura e comporta 06 terminais com 25x2,5cm. Figura 9. Detalhes da compactação e dobras entre terminais e dacaixa de derivação. 2ª – falha A compactação dos terminais leva-os a sobrepor-se entre si causando a formação de capacitores. 3ª – falha Má isolação entre os terminais. 4ª - falha Baixa qualidade no material. Foram encontradas emendas por solda nos terminais de derivação, algo que pode ter comprometido a eficiência do alumínio. Figura 8. Diagrama elétrico do circuito, com a formação da resistência e capacitância. Figura 10. Detalhes da emenda nos terminais de derivação, feitas com o uso de solda. 5 B.2 - 2º CASO – Transformador a seco n.º 02. B.2.2 – Laudo sobre a queima do transformador nº02. Resultados apontados pelos ensaios elétricos. Um curto circuito entre espiras no enrolamento que comportava os terminais de derivação 01, 03 e 05 de H3, causou aquecimento excessivo no local, provocando a degradação do material isolante, e consequentemente, elevando o número de camadas do enrolamento em curto-circuito. O terminal de derivação 01 não fazia parte do circuito delta, portanto, não deveria haver circulação de corrente pelo mesmo. No entanto, verificou-se que o ponto de maior impacto estava situado exatamente sobre o terminal, sugerindo que, inicialmente, o curto entre espiras tenha sido provocado pela proximidade do terminal com o enrolamento, podendo ainda ter havido a presença de descargas parciais, sobreaquecendo a região. Figura 11. Diagrama elétrico com os pontos em vermelho, que tiveram resultados irregulares de medição. B.2.1 – Desmontagem do transformador nº02 e avaliação da área danificada. Assim como o transformador 01, a área visivelmente exposta e atingida no enrolamento serviu apenas como suspiro para o arco elétrico. A área que originou o curtocircuito, encontrava-se novamente na região, onde concentravam-se as derivações de terminais. Fig. 12 – Esquema elétrico do enrolamento danificado, com destaque para terminal 01 que, causou o curto entre espiras. Esse aquecimento manteve-se durante um período suficiente para proporcionar o seccionamento de uma ou mais camadas vindo a provocar um arco elétrico, causando o derretimento e até a fundição de algumas placas de alumínio que formavam o enrolamento. B.2.3 – Análise de falhas no transformador nº02. enrolamento Terminal de derivação 01 Figura 12. Área do enrolamento que sofreu o curto-circuito. Além da falha de isolação entre o terminal e o enrolamento, citado anteriormente, o transformador apresentava outros quesitos que descumpriam com a NBR 10.295, como; I – O armário que o comportava não possuía abertura para inspeção. II – Havia dificuldade de refrigeração. III – Não era possível ter acesso, nem mesmo visual, á caixa de derivação. IV – Foram localizados pontos energizados no transformador que, mantinha-se a uma distância do aterramento inferior a 05cm, quando o recomendado por norma, seria no mínimo 15cm. 6 E – Aplicação da termografia. Figura 13 – Armário que abrigava o transformador a seco n.º 02. C – Ensaios elétricos preditivos ineficazes Os ensaios elétricos realizados anteriormente ao sinistro como, resistência de isolamento, resistência de enrolamento e relação de transformação mostraram-se ineficazes, frente a problemas de fabricação e montagem nos terminais. O motivo principal é que os instrumentos como a ponte Kelvin ou TTR, operam com injeção de corrente em níveis inferiores a 10A(amperes) . À baixa corrente, não é possível perceber a redução da seção transversal do condutor e nem os efeitos da elevação de temperatura sobre a resistividade do material. Problemas como o citado acima (redução da seção transversal) podem ainda evoluir com o envelhecimento, além de sofrer com a constante influência da elevação de temperatura, principalmente tratando-se do fato de que transformadores a seco, podem operar em condições normais, em temperaturas em torno dos 100ºC. O fato de o enrolamento vir isolado em resina de epóxi, também impede a inspeção visual, a menos que seja feita no ato da fabricação. D – Necessidade de ensaios especiais. Frente a situação encontrada, torna-se necessário ensaios preditivos, capazes de apontarem o problema, ainda em fase de evolução. Alguns ensaios foram estudados para o problema, mas mostraram-se inviáveis em virtude da necessidade de desenergização do equipamento. • Ensaio por medição acústica • Ensaio por descargas parciais • Testes de resposta em freqüência A análise dos casos demonstraram que os transformadores sofreram um longo processo de aquecimento, que culminou no corte definitivo de terminais ou espiras de enrolamento. Essa temperatura elevada provocou a emissão de radiação infravermelha que poderia ser captada e até mensurada com o uso de um termovisor. Existe uma dificuldade em detectar-se problemas como esse em transformadores a óleo, em virtude da equalização da temperatura proporcionada pelo líquido isolante. O mesmo não ocorre em transformadores a seco, que costumam manter seus enrolamentos dividos em camadas distintas e interligadas em série, como na imagem retratada na figura 03. O ensaio por termovisão, poderá informar com segurança a existência ou não de pontos de aquecimento interno na caixa de derivação, ou enrolamentos, podendo ainda, informar a gravidade do problema auxiliando numa estimativa de prazo para possível troca, além de poder ser feito com o transformador energizado, dispensando assim a necessidade de intervenção no sistema. Placa com 0,5cm de espessura Placa com 1cm Figura 14 – Experimento realizado para medição da emissividade e condutividade térmica da resina de epóxi que recobre os transformadores a seco. 7 Testes executados em laboratório com o material isolante (epóxi e fibra de vidro) que recobria os enrolamentos, demonstraram que o material possui uma boa condutividade térmica para regiões, onde a espessura do material varia em torno de 0,5cm. Para locais com espessuras acima de 1cm, existe uma perda considerável de sensibilidade e portanto, a imagem termográfica deverá ser capturada por no mínimo, dois ângulos diferentes, com um deles incluindo a caixa de derivação e o outro não. F – SEMELHANÇAS DE CASOS. Casos semelhantes ao discutido neste trabalho, foram também encontrados e estudados, e apesar de pertencerem a fabricantes diferentes tiveram a mesma causa e portanto, tiveram o mesmo laudo de conclusão. G - CONCLUSÃO Os transformadores a seco possuem como principal característica, o fato de serem quase isentos de manutenção, porém, o trabalho demonstrou um ponto de fragilidade no equipamento (fechamento dos terminais de derivação), que tornam-se impossíveis de serem reparados pela manutenção após ter sido lacrada com resina de epóxi, e que portanto, precisa-se dos devidos cuidados ainda no ato da fabricação e montagem. Nos casos estudados, os terminais de derivação sofreram degradação precoce ou causaram danos aos enrolamentos, submentendo-os a curto-circuito entre espiras. A termografia no entanto, mostrou-se a única técnica de inspeção capaz de prever casos como esse, que aliada a eficiência e viabilidade, permitem a emissão de laudos sem a necessidade de desenergizar o equipamento. H - BIBLIOGRAFIA [1] [2] [3] ABNT NBR 10295. Transformadores de potência secos: maio 1988. 72 p. MILAN, Milash, Manutenção de transformadores em líquido isolante, Florianópolis, março de 1983. ITC, Infrared Training Center, Termografia Nível I, Stockholm – Sweden, janeiro de 2007.

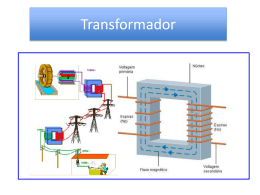

Download