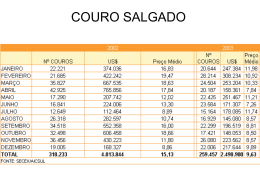

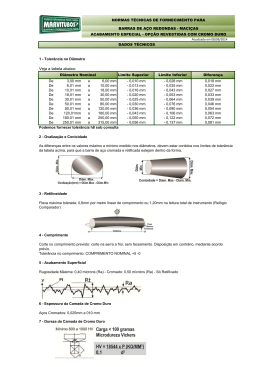

CAPÍTULO IV O Processamento de Peles Maria Angélica Simões Dornellas de Barros, Pedro Augusto Arroyo,Departamento de Engenharia Química/UEM, Maringá-PR-Brasil, e-mail:[email protected]; [email protected] Eduardo Falabella Sousa-Aguiar, Escola de Química/UFRJ, CENPES/PETROBRAS, Rio de Janeiro-RJ-Brasil, e-mail: [email protected] Vicente Segarra – INESCOP, Valência – Espanha, e-mail: [email protected] IV.1. Introdução O couro constitui a pele do animal preservada da putrefação por processos denominados de curtimento, e que a tornam flexível e macia. No curtimento é mantida a natureza fibrosa da pele, porém as fibras são previamente separadas pela remoção do tecido interfibrilar e pela ação de produtos químicos. A seguir serão apresentados os principais aspectos do processamento de peles levando-se em consideração a fabricação de couros a partir de agentes curtentes à base de cromo até a formação do “wetblue” e operações de acabamento. Também serão abordados alguns aspectos ambientais relativos às indústrias de curtimento. IV.2. A Pele A pele é constituída, em sua estrutura primária, por cadeias de aminoácidos (glicina e prolina) unidos entre si. Estas cadeias de aminoácidos dão lugar à estrutura secundária em forma de hélice que interage com outras cadeias através de ligações transversais. Esta série de interações entre as cadeias de aminoácidos dá lugar à filamentos e fibras de colágeno, que é a proteína essencial da pele. Portanto, a pele é um tecido desordenado constituído por fibras unidas entre si. Esta estrutura é responsável por importantes propriedades como uma grande resistência ao rasgamento e uma alta capacidade de absorção de água, de forma que é capaz de absorver umidade uniformemente por toda a estrutura e liberá-la depois de algum tempo. Por outro lado, dada à sua estrutura protéica, a pele apresenta uma baixa temperatura de contração, ou seja, a pele sem curtir em água quente se contrai a uma temperatura de aproximadamente 60oC. Para evitar esta contração, existe uma etapa de estabilização do colágeno durante o processo de curtimento. A pele não apresenta nem a textura nem a espessura uniformes em todas as regiões. Tendo em vista este fato, costuma-se dividir a pele em diferentes zonas de acordo com certas características relacionadas com a textura fibrosa e a espessura, tais como: grupão, culatra e crop. A pele do animal assim como é concebida pelo curtidor, poderá ser dividida em três partes: epiderme, derme e hipoderme. Epiderme: a epiderme é constituída por camadas superpostas. As camadas mais próximas à derme possuem células cheias de vitalidade. As células mais velhas são continuamente empurradas para cima, constituindo assim as células superiores da epiderme ricas em queratina. Durante o processo de depilação ocorre a destruição da epiderme. O sistema epidérmico também é constituído por pelos e glândulas sebáceas e sudoríparas. Estes materiais são removidos nas operações que antecedem o curtimento (operações de ribeira). Derme: Constitui-se na parte mais importante para o curtidor. É ela que será transformada em couro. Pode-se dizer que é constituída de duas partes: uma superior e outra inferior. A superior é penetrada por glândulas sebáceas e sudoríparas assim como por folículos pilosos. Esta camada também é conhecida como flor. A camada inferior é denominada camada reticular por apresentar um entrelaçamento de fibras colágenas. Além de ser rica em colágeno (proteína de tecido conectivo branco) a derme também possui elastina (proteína do tecido conectivo amarelo). Durante o curtimento ao cromo, o tecido elástico torna-se duro. Hipoderme: esta camada é constituída por tecidos adiposo, conectivo amarelo, vasos sangüíneos, nervos e músculos. Na linguagem dos curtidores, a hipoderme é chamada de carne e é removida na operação de descarne, antes do curtimento. IV.3. Tipos de Pele que Podem ser Curtidas Pele bovina: é utilizada na produção de couros pesados. Observa-se que a espessura da flor varia de acordo com a idade do animal. Em peles de pouca espessura e ainda em animais novos, a flor se constitui como a maior porção da espessura total da derme. É o que se observa nas peles de bezerros. Pele de ovelha: caracteriza-se por ter uma flor que chega a representar metade da espessura total da pele. A flor também possui um grande número de glândulas sebáceas e sudoríparas. Devido a estas características, após as operações de curtimento, o couro apresentar-se-á cheio de espaços vazios devido à ausência do tecido adiposo e glândulas sebáceas. Desta forma o couro apresenta-se esponjoso. Pele de porco: apresenta duas camadas distintas: a flor (camada superior) e a camada reticular (inferior) rica em tecido adiposo, o qual é eliminado nas operações que antecedem o curtimento. Pele de cavalo: é muito semelhante à pele bovina. Pele de peixe: difere muito da pele de mamíferos. A epiderme é delgada e há a presença de escamas ao invés de pelos. Não apresenta glândulas sebáceas. IV.4. Defeitos na Pele do Animal IV.4.1. Defeitos originados durante a vida do animal Marcas a fogo: a identificação do rebanho acarreta o surgimento de defeitos e cicatriz profunda. Por este motivo as zonas da cara, pescoço e pernas são utilizadas para marcação. Parafusos, pregos e arames farpados: geralmente durante o transporte dos animais podem ocorrer lacerações e marcas na pele. Miíases e carrapatos: são comuns a miíase cutânea (bicheira) e a subcutânea (berne). Os prejuízos causados por parasitas é enorme pois acarretam abcessos, atrasos no crescimento além de diminuição a produção de leite e carne. IV.4.2. Defeitos causados na esfola Uma má esfola pode conduzir à pele de formato defeituosos podendo desvalorizar a matéria-prima. IV.4.3. Defeitos originados durante o processamento da pele Tanto a salga como as operações de ribeira, curtimento e acabamento podem produzir defeitos. Uma operação de ribeira mal conduzida pode provocar flor solta, precipitação de carbonato de cálcio sobre a flor, descascamento ou rompimento da flor, etc. Durante o píquel e curtimento pode ocorrer emboloramento do material piquelado, curtido ao cromo ou ao tanino. Excessiva ação mecânica ou concentração elevada de curtentes pode produzir rugas. IV.5. Conservação das Peles A conservação tem por finalidade interromper a decomposição da matéria-prima, conservando-a até o início do processamento. Este processo baseia-se na desidratação da pele impedindo o desenvolvimento bacteriano e ação enzimática. Geralmente o sal é utilizado. A desvantagem de sua utilização se refere à enorme quantidade a ser empregada ocasionando problemas de poluição. Também são utilizados outros conservantes como agentes antissépticos. O sal não deve exceder 50% do peso das peles. Para uma conservação ótima deve-se observar as seguintes especificações: pureza do sal – 98 a 99%, granulometria – 1 a 3mm, estocagem – 7 a 10oC, umidade relativa na câmara de armazenamento – 85 a 90%. As peles devem ser conservadas por este método entre 3 e 4 horas após o abate. Na salga em pilhas são necessárias mais de 24h para que a flor e a água alcance o mesmo graus de saturação. A salga a seco constitui um dos processos mais simples. O piso deve ser de concreto, revestido com uma camada de sal. Nesta seção não devem existir encanamentos que possibilitem a condensação de água e gotejamento sobre as peles. A pilha deve ser feita com o pelo voltado para baixo. As peles devem ser intercaladas com sal até no máximo 1,4 m de altura para peles bovinas e 0,65 m para peles de pequeno porte. Os defeitos que ocorrem em peles salgadas são oriundos de bactérias halófilas e do sal empregado contaminado com impurezas tais como sais de magnésio. Em ambos os casos são verificadas manchas de diferentes cores. A classificação dos couros conservados por salga é feita da seguinte forma: Primeira qualidade: couros limpos, bem descarnados, sem apêndices, cortes, furtos, cicatrizes, calosidades e zonas depiladas Segunda qualidade: couros limpos, sem cicatrizes, calosidades, cortes, furos e zonas depiladas. São tolerados riscos e arranhões superficiais Terceira qualidade: couros limpos e bem conservados com defeitos que não comprometem pelo o menos 50% do produto Quarta qualidade: refugo IV.6. Remolho Tem por finalidade repor a água que inicialmente recobria o animal. De um modo geral o material conservado por salga não apresenta problemas durante a remolhagem. O remolho também elimina impurezas aderidas aos pelos e extrai proteínas e materiais interfibrilares. Caso esta operação seja realizada ineficientemente a pele na sua totalidade ou em determinadas zonas não estará em condições de reagir em grau adequado com os produtos químicos utilizados nas etapas posteriores. Como conseqüência poderá ocorrer flor e zonas quebradiças, couro duro, flor frouxa, couros sem flor, etc. Vários fatores influenciam no remolho, a saber: Qualidade da água: é importante verificar a quantidade de bactérias e a matéria orgânica existentes na água. Temperatura: o aumento da temperatura exige tempos de remolho menores. Para temperaturas entre 18 e 20oC, a duração é de 10 a12 horas. Para temperaturas de aproximadamente 30oC, o tempo de remolho pode ser de 1 a 2h. Volume do banho: para peles frescas deve-se utilizar de 100 a 200% o peso das peles. Para as peles salgadas, o fulão deve conter entre 100-300% o peso seco das peles. Movimentação do banho: para peles secas é interessante movimentar o fulão com 2 a 4 rpm por 1 hora. Um segundo banho, de duração de 3 a 6 horas deve ser feito, eventualmente com 0,2% de umectante. Agentes auxiliares do remolho: Cloreto de sódio: favorece a dissolução de proteínas globulares (é usado de 3 a 5% em relação ao volume do banho. Cloreto de cálcio: favorece a dissolução de proteínas globulares no entanto requer maior controle para evitar perda de substância dérmica Carbonato de sódio: utilizado na proporção de 0,2 a 1,0% em relação ao volume do banho. Bissulfito de sódio: utilizado com peles muito secas na proporção de 0,4 a 1,0% em relação ao volume de água. Em seguida deve ser feito o remolho com água pura. Citrato de sódio: é mais eficaz na dissolução de proteínas globulares do que o cloreto de sódio. É utilizado entre 2 a 2,5% em relação ao volume do banho. Hidróxido de sódio: usado na proporção de 0,1 a 0,2% em relação ao volume do banho. O remolho com hidróxido (pH aproximadamente 12,5) deve seguir outro de água. Hidróxido de amônio: favorece o intumescimento e a dissolução de proteínas globulares. É utilizado entre 0,1 a 0,3% referente ao volume do banho. Ácido fórmico: usado em peles com pelo. Favorece a dissolução de proteínas globulares e é utilizado entre 0,3 a 0,5% referente ao volume. Tenso-ativos: baixam a tensão superficial. São utilizados na proporção de 0,1 a 0,2% em relação ao volume de água. Bactericida: cloreto de sódio, pentaclorofenato de sódio, acetato de fenil-mercúrio. Enzimas: conduzem a peles com flor mais limpa e lisa. IV.7. Depilação e Caleiro Nesta etapa removem-se os pelos e o sistema dérmico. Na depilação os íons hidroxila além de sulfetos e aminas são resposáveis pela ação química sobre os pelos. O caleiro é responsável pelo preparo da pele para o curtimento. Nesta etapa observa-se uma forte ação sobre o colágeno e outras proteínas, abertura e intumescimento da estrutura fibrosa e ação sobre as gorduras. Vários são os processos de depilação-caleiro utilizados. O mais comum, muito embora apresente graves problemas de poluição, é o sistema cal-sulfeto. Neste sistema, o pH deve estar em torno de 11,5 a 12. O hidróxido de cálcio funciona como fonte de álcali. Sua função é importante pois o sulfeto de sódio aumenta a alcalinidade e seu efeito sobre o colágeno. Os teores de sulfeto e cal empregados industrialmente é de 2 a 5%, e são obtidos com concentrações de cal na faixa de 2 a 2,5% e de sulfeto, em torno de 2%. Além disso, podem ser usados tenso-ativos na proporção de 0,1 a 0,2%. A alcalinidade dos compostos facilita a penetração e a distribuição uniforme dos agentes do caleiro. A depilação-caleiro pode ser feita em vários sistemas de trabalho. Para peles de bezerros é recomendada a depilação com uma pasta de cal, sulfeto de sódio e um agente espessante como o caulim. Após aplicada a pasta, as peles são dobradas ao longo da linha dorsal e deixadas em repouso durante algumas horas até a liberação da epiderme e dos pelos. A depilação no fulão é executada geralmente de duas maneiras. Na primeira delas utiliza-se um banho com 200 a 300% de água a 25oC, 2,5 a 3% de sulfeto de sódio e 2 a 3% de cal. A segunda alternativa é iniciar a operação com pequenos volumes (20 a 30%) e complementar posteriormente. Este procedimento auxilia na rápida penetração dos agentes químicos. Neste sistema, as quantidades para início da operação são: água 25%, sulfeto de sódio 2%, sulfidrato de sódio 1,5%, hidróxido de cálcio 2 a 3% e tenso-ativos 0,1 a 0,2%. O sulfidrato proporciona uma ação de caleiro mais branda. A movimentação do fulão é feita durante 1 a 2 horas. Em seguida é iniciada a adição de água por etapas até atingir um volume de 200 a 250% de água por 2 3 horas. A movimentação contínua até completar 18 a 20 horas. O pelo que sai deste processo é separado das águas residuárias por filtração aproveitado como adubo agrícola. As peles não devem ser deixadas por longos períodos neste banho uma vez que o pelo seria atacado pelo tratamento alcalino, que o dissolveria, sendo, neste caso, impossível sua separação por filtração. Alguns fatores devem ser considerados durante a operação de caleiro: Tempo: tempos de operação entre 18 a 24 horas proporcionam uma distribuição mais uniforme de cal. Movimentação do sistema: movimentação excessiva é prejudicial à flor e não favorece a difusão de hidróxido de cálcio. O ideal deve estar próximo a 4 rpm. Temperatura: durante a encalagem devem ser evitadas temperaturas acima de 30oC pois hidrólise da substância dérmica é significativa. Normalmente se trabalha na faixa de 18 a 25oC. IV.8. Recaleiro É necessário repetir a etapa de encalagem para couros cuja maciez deve ser mais acentuada como por exemplo napas e camurças. O processo é executado ou depois da divisão ou do descarne durante 8 a 18 horas com 200 a 300% de água. IV.9. Caleiro e Poluição Os processos de remolho, depilação e encalagem figuram como os mais poluidores. Este efluente contém proteínas, produtos de degradação, agentes químicos como sulfeto e cal. Seguem-se alguns exemplos de modificação no processos para minimização da carga poluidora. a) Processo em que o remolho e a depilação são executados em um primeiro banho. No segundo, faz-se a encalagem. Desta forma os sulfetos se limitam ao primeiro banho podendo ser posteriormente submetido a um tratamento. b) Reciclagem e reutilização dos banhos de caleiro após filtração. Este sistema diminui a poluição devido aos sulfetos além de economizar produtos químicos. c) Outra maneira seria utilizar cloreto de cálcio e óxido de magnésio no remolho. Num segundo banho faz-se a depilação com sulfeto de sódio e hidróxido de sódio. Os despejos são coletados e submetidos à oxidação catalítica com sulfato de manganês. IV.10. Descarne e Divisão O descarne é realizado em uma máquina de descarnar que tem por objetivo eliminar os materiais aderidos ao carnal (tecido subcutâneo e adiposo). Sua finalidade é facilitar a penetração dos produtos químicos aplicados em etapas posteriores. A pele assim obtida sofre recortes visando aparar e remover apêndices. Em seguida a pele é submetida à divisão em duas partes: a camada superficial (flor) e a inferior (crosta ou raspa). A máquina de divisão divide a pele nestas duas partes. Deve-se observar que há uma perda da espessura das camadas obtidas. Por esta razão a espessura deve ser 25% maior que a desejada no material pronto. A espessura é medida em décimos de milímetros. IV.11. Desencalagem Este processo remove as substâncias alcalinas depositadas ou quimicamente combinadas. Na desencalagem são utilizados produtos que reagem com a cal dando origem a produtos de grande solubilidade facilmente removíveis por lavagem. Consegue-se assim a eliminação do intumescimento da pele desprovida de pelo. São usados sais amoniacais tais como cloreto de amônio e sulfato de amônio e sais ácidos como bissulfito de sódio. A desencalagem será tanto mais rápida e intensa quanto menor o volume utilizado em temperaturas entre 30 a 37oC. O controle do processo pode ser feito com fenolftaleína. Em napas, o teste deve mostrar-se incolor. Para outros couros, rosa. Os fatores que influenciam na desencalagem são: Água: a água deve estar descarbonatada já que caso contrário se produziria carbonatações na capa da flor. Esta carbonatação provoca o aparecimento de manchas de pele de difícil eliminação. Grossura da pele: quanto mais grossa é a pele, maior será o tempo de desencalagem. Temperatura: Em temperaturas mais elevadas há mais energia cinética nas moléculas de água, o que facilita sua mobilidade. Tipo de pele. A desencalagem é mais lenta quando a pele se encontra mais intumescida. IV.12. Purga O objetivo da purga é o desentumescimento das peles através de enzimas proteolíticas ao mesmo tempo que ocorre a limpeza da pele dos restos de epiderme, pelo e gordura, originando uma flor mais fina e sedosa. A diferença entre uma pele purgada e outra não purgada é que a pele purgada é mais permeável ao ar e à água. Atualmente este processo é realizado com enzimas de determinados bolores da espécie Aspergillus. Alguns fatores têm enorme influência na purga, a saber: sais como sulfatos, cloretos e nitratos possuem ação ativadora sobre as proteases, pH, temperatura (entre 30 a 40oC), concentração da purga e tempo de tratamento. A purga age sobre as peles retirando materiais queratinosos degradados, desdobrando gorduras em ácidos graxos e glicerol e decompondo fibroplastos. Peles não submetidas a tratamento de purga apresentam tato áspero, com acentuação de certos defeitos nas operações complementares. IV.13. Píquel Tem por objetivo preparar as fibras colágenas para uma fácil penetração dos agentes curtentes. Nesta etapa ocorre a complementação da desencalagem, a desidratação das peles e a interrupção da atividade enzimática. A operação de piquelagem é muito importante para a etapa seguinte que é a do curtimento. Caso a pele não esteja piquelada, o pH seria elevado e os sais dos agentes curtentes minerais adquiririam uma basicidade elevada. Como conseqüência haveria um sobrecurtimento nas das camadas mais exteriores da pele, o que dificultaria a difusão do curtente nas camadas mais internas. Haveria assim uma contração da flor e uma precipitação sobre esta do agente mineral hidrolizado. O píquel é realizado com 6 a 10% de cloreto de sódio, 1 a 1,5% de ácido sulfúrico e 60 a 100% de água. Em alguns casos também são adicionados 0,5 a 1% de ácido fórmico. Ao executar a piquelagem as peles devem ser previamente tratadas com solução salina. Na piquelagem também podem ser utilizados sais de alumínio entre 0,5 a 1% com o objetivo de obter flor mais fechada. Além disso, podem ser empregados produtos com leve ação curtente visando tornar as peles menos sensíveis à ação de agentes curtentes tais como: sais de cromo ou alumínio, aldeídos, etc. Durante o píquel são desaconselháveis temperaturas fora da faixa de 20 a 30oC. IV.14. Curtimento Nesta etapa ocorre o aumento da estabilidade de todo o sistema colágeno, diminuindo a capacidade de intumescimento do mesmo, aumento da temperatura de retração e estabilização face às enzimas. Devido à grande variedade de couros, é fácil supor que são muitos os tipos possíveis de curtimento que podem ser englobados em dois grandes grupos: A) Curtimento com produtos orgânicos 1. Naturais É o tipo de curtimento mais antigo que se tem notícia. Nele são utilizados produtos orgânicos como extratos vegetais, diversos aldeídos e quinonas, parafinas sulfocloradas e inúmeras resinas. A pele curtida desta forma se caracteriza por sua dureza e pouca solidez à luz. A desvantagem de sua utilização está na grande quantidade de curtentes que se necessita. A vantagem é que a pele curtida com produtos orgânicos não produz alergias. Sua principal utilidade é como couro de sola de sapato. 2. Sintéticos Estes curtentes foram desenvolvidos para suprir a carência de extratos taninos vegetais de determinados países. Curtimento com produtos inorgânicos 1. Curtimento com cromo trivalente Uma pele curtida com cromo se caracteriza por ser elástica e de fácil polimento. Além disso, a pele curtida ao cromo possui grande permeabilidade ao ar e ao vapor. Os couros secos podem agüentar temperaturas de até 300oC. Os agentes curtentes de cromo mais comuns são: Alúmen de cromo: subproduto da indústria orgânica Dicromatos: a matéria-prima para sua obtenção é a cromita Sulfato básico de cromo: obtido a partir do dicromato básico de potássio reduzido à cromo trivalente em meio ácido Sulfato de cromo comercial: os sulfatos de cromo são sólidos de cor verde e cujo conteúdo varia entre 22 e 27% de óxido de cromo. Alguns fatores podem interferir significativamente no curtimento. A basicidade, por exemplo, é muito importante. Sais de cromo com baixa basicidade leva a couros com flor lisa porém vazia. Por outro lado, alta basicidade leva a flor áspera. O aumento da basicidade aumenta o poder curtente e diminui a penetração. A temperatura também é importante. Para curtimento com sais de cromo auto-basificantes recomenda-se trabalhar nas etapas finais com temperaturas entre 35 a 40oC. Sais neutros provenientes do píquel podem interferir na constituição dos sais de cromo além de provocar a capacidade de combinação da pele com os complexos de cromo que apresentam ação encorpante. Após a etapa de curtimento ao cromo o couro assim obtido é chamado de “wet blue” devido à sua consistência e coloração. IV.15. Operação de Enxugar O couro curtido ao cromo contém de 70 a 75% de água. Porém, nos processos de divisão e rebaixamento, a quantidade de água não deve ultrapassar 50 a 55%. O enxugamento do couro é fácil caso previamente o couro já tenha sido dividido. Este procedimento é realizado fazendo-se passar o couro por dois cilindros recobertos por mangas de feltro. A pressão dos cilindros se comunica às fibras do couro e as obriga a expulsar a água contida nos espaços interfibrilares. IV.16. Neutralização, Recurtimento e Tingimento IV.16.1. Neutralização Para secar o couro é necessário que este tenha sido previamente neutralizado a fim de se evitar problemas de corrosão de metais e irritações cutâneas dos operadores. A neutralização é realizada com a adição de sais alcalinos e elimina parte da acidez inicial da pele. IV.16.2. Recurtimento O recurtimento do couro ao cromo é o tratamento do couro com um ou mais produtos, em determinadas fases de fabricação, com o objetivo de obter uma determinada qualidade de couro que não são facilmente obtidas com apenas um curtimento. Nos processos de pós-curtimento, quantidades consideráveis de substâncias orgânicas (DQO) e cromo podem ser emitidas. As emissões de cromo podem alcançar os 1600 mg de Cr/L em águas residuais. Pode-se conseguir uma redução da descarga de cromo usando sistemas de elevada depuração e também aumentando-se o tempo no banho de recurtimento. IV.16.3. Tingimento A tintura do couro compreende o conjunto de operações cujo objetivo é o de conferir à pele uma coloração determinada, seja superficial, parcial ou total. Para realizar um bom tingimento deve-se avaliar alguns aspectos: • As propriedades intrínsecas do couro que se deseja tingir, principalmente seu comportamento nos diversos métodos de tingimento e com os corantes que são empregados em cada caso. • As propriedades que devem ter o tingimento, ou seja, o grau de penetração, solidez, etc. • Que efeito pode ter a luz refletida nos couros tingidos. • As propriedades que tem os corantes que serão empregados como por exemplo, grau de fixação, afinidade pela pele, poder de penetração e grau de fixação. IV.17. Secagem IV.17.1. Câmaras de secagem Este é o sistema mais antigo e econômico. Consiste na secagem natural ao ar livre, dentro de uma câmara geralmente situada na parte alta das fábricas. IV.17.2. Túnel de secagem Consiste em um túnel por onde circulam lentamente as peles unidas por um mecanismo transportador enquanto que o ar quente circula perpendicularmente ao percurso das peles. O túnel de secagem pode ser dividido em várias seções, cada uma das quais com sua temperatura própria e recirculação de ar. IV.17.3. Secagem pasting Consiste em colar (com uma pasta de batata ou angu de farinha) o lado da flor de uma pele sobre uma placa de vidro. As placas de cristal com as peles coladas circulam lentamente e em posição vertical pelo interior de um túnel de secagem. Ao final do percurso as peles estão secas e são despregadas do cristal. IV.17.4. Secagem secoterm As peles são coladas, pelo lado da flor, sobre uma placa metálica por cujo interior circula um líquido quente. A umidade da pele se evapora no lado da flor e deve atravessar toda a pele para poder sair para o exterior. IV.17.5. Secagem a vácuo A pele é extendida sobre uma placa horizontal calefatada, se abaixa a parte superior da máquina que fecha hermeticamente com a placa, e se realiza um forte vácuo para eliminar rapidamente a água da pele. IV.18. Acabamento do Couro A) Acondicionamento de umidade Durante a secagem, o couro fica com uma umidade muito baixa. Por isso, torna-se necessário realizar um acondicionamento cujo objetivo é o de alcançar uma umidade relativa de 20-22 %. B) Amaciamento Esta operação objetiva obter um couro mais flexível, o que é conseguido aplicando-se à pele uma ação mecânica de dobrar e/ou estirar que chega a separar as fibras que antes estavam unidas e que são as que conferem rigidez. C) Secagem final A pele amaciada contém ainda certa umidade que deve ser eliminada antes de continuar as operações de acabamento. Isto é conseguido colocando a pele sobre um tablado e deixando-a secar ao ar, utilizando um secador de vácuo, ou um secador de pinças. Com esta secagem final se consegue deixar o couro com uma umidade de 12-14 %. D) Recorte e Calandra Com o recorte se elimina partes enrugadas ou defeitos como marcas de pinças, para dar uma melhor apresentação. Com a calandra se consegue uma superfície do couro totalmente plana a fim de que a aplicação de produtos de acabamento seja o mais uniforme possível. Para isso, as peles são pinadas ficando totalmente estiradas e planas e, mediante calor, se realiza o processo. E) Lixamento Quando se lixa pelo lado flor pode-se obter o nubuck. Quando se lixa sobre o lado carne, elimina-se carne e deixa a pele mais presentável. F) Eliminação de pó A continuação é necessário a eliminação do pó da pele para eliminar os resíduos produzidos no lixamento. Este processo ocorre em máquinas de providas de cerdas ou circuladores de ar comprimido. G) Acabamento As operações de acabamento englobam uma série de processos destinados a conseguir o aspecto final requerido para a pele, segundo seu uso final e exigências do cliente. Trata-se da aplicação de produtos sobre a flor, por exemplo a fim de tampar poros dos pelos, por exemplo. Esta etapa tem duração muito variável podendo ocupar entre 1 e 4 dias. IV.18. Tecnologia de Tratamento dos Resíduos Líquidos Os valores máximos permitidos para as emissões no meio ambiente variam muito de país para país. As leis para as águas residuais dos curtumes são bastante flexíveis e há uma variedade enorme de possibilidades de tipos de tratamento. Portanto este item se dedicará a apresentar de maneira geral as principais tecnologias aplicadas na iberoamérica. Basicamente os despejos industriais podem ser tratados em regime permanente ou em bateladas. Os tratamentos produzem lodos, que podem ser tratados e enterrados de acordo com o seu grau de contaminação. Para poder efetuar um tratamento mais adequado e efetivo dos efluentes, a separação dos banhos é usual antes do tratamento primário e de homogeneização entre os distintos efluentes das águas residuais; em particular, para banhos de sulfetos e de cromo. Os efluentes contêm em geral uma grande carga orgânica, a qual está caracterizada pelos valores de DQO e DBO, sólidos totais, sólidos em suspensão e dissolvidos. O sistema de tratamento (ETE – estação de tratamento de efluentes) realizado nos curtumes de diversos países compreende quatro fases definidas de acordo com sua função: • • • • Tratamento preliminar (ou mecânico) Tratamento Primário (ou físico-químico) Tratamento secundário (ou biológico) Tratamento terciário (ou de polimento) IV.18.1. Tratamento preliminar Envolve operações físicas como remoção de areia, gorduras e resíduos de pele. A finalidade, além de abater uma parcela considerável de carga poluidora, é prevenir o entupimento das vias de fluxo, assegurando o bom funcionamento dos equipamentos e unidades das etapas de tratamento posteriores. A remoção de areia e gorduras, quando não é feita em unidades próprias, pode ser operacionalizada em unidades do tratamento primário (por decantação e flotação) e/ou tratamento secundário (biodegradação da gordura). Em geral, simplifica-se o tratamento preliminar a uma peneira fina de espaçamento entre 0,5 a 5mm. Para efeitos de dimensionamento pode-se utilizar a relação da peneira em m3/h é cerca de 20% do volume do despejo. A oxidação catalítica dos sulfetos pode ser realizada tanto no tratamento primário quanto no preliminar. A finalidade do equalizador utilizado neste processo é o de equalizar as características físico-químicas dos diversos banhos que compõe o despejo global. Como por exemplo, pode-se apontar os banhos provenientes do remolho, caleiro e desencalagem, que possuem pH básico, em contra partida que os banhos de píquel, curtimento e recurtimento possuem pH ácido, além da diversidade das vazões de despejo. Desta maneira a equalização permite obter um efluente com características uniformes, o qual pode ser atribuído ao longo de um período diário de tratamento às unidades posteriores, com vazão constante. O dimensionamento do tanque de equalização é feito de modo a conter o volume diário de despejo, isto é, o tempo de retenção de um dia, com alturas variando de 2,5 a 4 m, de acordo com o sistema de agitação projetado. A vazão de tratamento é a razão do volume diário por 20 ou 24 horas de operação da ETE. É importante notar que as unidades de tratamento a partir do tanque de equalização adquirem menores dimensões à medida que se estende o período de tratamento. Em outras palavras, o dimensionamento é feito a partir das vazões menores. Por razões econômicas pode-se aliar à equalização a oxidação catalítica dos sulfetos, já que a agitação dos banhos pode ser efetivada com equipamentos de aeração tais como aeradores, flutuantes ou de fundo. Para efeito de cálculo do equipamento, utilizam-se as proporções de 30 a 40W/m3 para aeradores flutuantes e 3 a 5 Nm3/hm3 para insufladores de ar. Nestas proporções é garantida também a transferência de oxigênio necessária à oxidação de sulfetos, todavia a quantidade de oxigênio pode ser estimada como base em 1kg/kg S oxidado. A oxidação de sulfetos em unidade separada, em geral opera com tempo de aeração de 6 a 10 horas, dependendo da transferência de oxigênio do sistema de aeração. O tanque pode ser dimensionado de modo a conter o volume despejado de toda a ribeira ou apenas o banho de depilação, fato que permite a redução das dimensões do tanque de equalização. Como catalisador do processo utiliza-se Mn+2 (geralmente na forma de sulfato) e dosada a 0,15kg Mn+2/kg sulfeto, o que resulta próximo a 100mg Mn+2/L ou 20 mg Mn+2/L quando dosado no tanque de equalização. IV.18.2. Tratamento primário O tratamento primário tem importância relevante no sistema depurativo já que o tratamento secundário é dimensionado segundo as características do efluente desta fase. Quando a equalização realizada anteriormente não consegue uma boa neutralização dos despejos, às vezes se faz necessário ajustar o pH, a fim de conferir melhores condições de floculabilidade (7<pH<9). É o caso de indústrias que processam apenas algumas etapas do processo de industrialização de peles (por exemplo, as seções que trabalham a partir do “wet-blue”, cujo despejo possui caráter ácido). Como produtos de ajuste de pH são mais utilizados a cal hidratada e o ácido sulfúrico. É conveniente lembrar que em pH superiores a 7,5, quase toda totalidade do cromo solubilizado precipita sob a forma de hidróxido, podendo ser removido por decantação, em geral no decantador primário, quando os banhos de curtimento e/ou recurtimento não são reaproveitados no processo industrial. A técnica de precipitação do cromo é relativamente simples. Obtém-se maior eficácia na precipitação quando os efluentes sãp previamente separados e filtrados. A precipitação do cromo ocorre através da adição de álcalis como, hidróxido cálcico, óxido de magnésio, carbonato sódico, hidróxido sódico e aluminato sódico. O cromo é precipitado bem como outros metais pesados cujos hidróxidos sejam altamente insolúveis. O valor de pH necessário para a precipitação depende do tipo de cromo presente no efluente a ser tratado. A precipitação pode ser inibida, diminuída ou insatisfatória devido à influência de ácidos orgânicos residuais, agentes mascarantes além de outros produtos complexantes, gorduras, corantes presentes nas águas residuais. Na floculação e coagulação ocorre a desestabilização da matéria coloidal, por intermédio de um cátion adequado, a qual adquire características de decantabilidade (precipitação da matéria orgânica suspensa). Produtos como o cloreto e o sulfato de ferro, e principalmente o sulfato de alumínio, são usados como floculantes em doses de 200 a 800mg/L conforme determinações em teste de jarro. Dependendo da densidade dos flocos pode se tornar necessária a adição subseqüente de um polieletrólito ou auxiliar de floculação, com objetivo de acelerar a velocidade de decantação dos flocos. A dosagem pode ser da ordem de 0,5 a 3 mg/L em solução de 0,05 a 0,1%. Em geral a floculação se faz com termos de retenção hidráulica de 5 a 30 minutos em relação à vazão de tratamento, em tanques providos de agitação rápida (onde é dosado o floculante), e/ou agitação lenta (onde é dosado de auxiliar de floculação). Também pode-se utilizar chicanas, projetadas para as velocidades superiores a 0,8 m/s. A alternativa de excluir a unidade de floculação, garantindo apenas a decantação natural, deve ser estudada sob o prisma econômico, já que a parcela de carga orgânica que deixa de ser removida implica um aumento das dimensões do tratamento secundário. O material que sofre coagulação e floculação é enviado à decantação primária, na qual ocorre a separação da parte decantável (lodo primário) do efluente (clarificado). Para que tenha a decantação é necessário haver uma diferença de velocidade entre as partículas componentes do lodo e do clarificado. A prática tem mostrado que uma velocidade ascensional (velocidade das partículas do clarificado) de 1m/h, e o tempo de retenção hidráulico de 2 horas é adequado para a decantação primária em ETE de curtume. Desta forma o dimensionamento de um decantador pode ser dado por: • Área de decantação = vazão de tratamento (m3/h)/velocidade ascensional (m/h ou m3/hm2 quando mencionada como taxa de aplicação) • Altura do decantador (excluída a altura do depósito do lodo) = 2m ( a partir da vazão, tempo de retenção e área de decantação Em decantadores sem dispositivos mecânicos de remoção do lodo (pontes raspadoras ou aspersores) é importante que se tenha no mínimo 60o de inclinação nas paredes de fundo para que o escoamento do lodo a ser extraído se efetive sem ficar retido nas paredes. O volume de lodo gerado na decantação primária é função do teor de sólidos que o constitui, o qual pode ser estimado através da relação de 0,1kg para cada kg de pele do lodo (contínua ou não), o teor de sólidos pode variar de 1 a 4%. Menor freqüência de extração implica maior teor de sólidos, conseqüentemente menor será o volume do lodo. A flotação é muitas vezes usada em substituição à decantação primária, apesar das diferenças de características operacionais do processo. A separação lodo/efluente clarificado se faz através da introdução de uma fase gasosa (ar atmosférico) no efluente (via tanque de pressurização). A formação de um complexo ar/sólidos de densidade menor do que a do efluente proporciona a ascensão do lodo. A prática tem demonstrado a convivência da floculação do efluente antes da admissão ao flotador. Normalmente torna-se necessária a reciclagem do efluente clarificado visando a um aumento da eficiência de remoção dos sólidos, bem como a redução do porte do sistema gerador de ar comprimido. O tempo de retenção hidráulica usual é de 30 minutos sobre a vazão de tratamento, e as taxas de aplicação variam de 1 a 4m3/hm2. A razão ar/sólidos é da ordem de 0,03 a 0,1 kg/kg sendo que os fatores que a regulam são a taxa de reciclo, cerca de 50 a 150% sobre a vazão de tratamento, a pressão do tanque de pressurização, cerca de 3 a 6 atm, e a concentração de sólidos do efluente que pode ser estimado pela relação de 0,1kg/kg de pele processada. A detenção no tanque de pressurização é da ordem de 2 minutos. IV.18.3. Tratamento Secundário O tratamento secundário tem como objetivo reduzir o teor de matéria orgânica biodegradável remanescente, que não é possível remover com os tratamentos preliminar e primário. O processo ocorre por via bioquímica, no qual uma cultura de microorganismos adequadamente desenvolvida degrada a matéria orgânica do efluente, transformando-a em massa celular e produtos metabólicos. De acordo com a cultura desenvolvida o processo é classificado como aeróbio ou anaeróbio, significando respectivamente na presença ou não de oxigênio. As vantagens do processo anaeróbio, além de não necessitar oxigênio, são relevantes quanto se atenta aos fatos de que grande parte da matéria orgânica degradada é convertida em metano, cuja propriedade calorífica é apreciável, e produção de lodo biológico (massa celular) é bem inferior ao lodo produzido na aerobiose. Mesmo assim, as exigências da cultura anaeróbica têm dificultado o seu desenvolvimento em despejos do curtume e os processos aeróbicos como os lodos ativados, leitos e lagoas, têm sido mais aplicados. Para efeito de dimensionamento, controle e operação do tratamento secundário, são utilizados alguns fatores que levam em conta as cargas hidráulica e orgânica, a eficiência de remoção da matéria orgânica, a respiração microbiana (necessidade de oxigênio), a eficiência de transferência de oxigênio, a energia de agitação, a produção de lodo biológico (conversão de matéria orgânica em massa celular), a concentração de sólidos suspensos e voláteis no reator do processos, a reciclagem do lodo bem como sua idade e decantabilidade, os micronutrientes necessários ao desenvolvimento do processo além da presença de substâncias tóxicas (metais pesados, biocidas, etc.), pH, temperatura, concentração de oxigênio dissolvido. IV.18.3.1. Lodo ativado Os lodos ativados se constituem de um reator onde um dispositivo de aeração e agitação mantém o efluente em contato com o lodo biológico, fornecendo o oxigênio necessário à respiração microbiana. Posteriormente o lodo é separado por decantação, sendo parcialmente reciclado ao reator com intuito de manter as condições de controle operacionais do sistema; a outra parcela do lodo (excedente) é convenientemente descartada. O projeto e as características operacionais dos lodos ativados permitem uma diferenciação dos sistemas, mencionados como a aeração prolongada e escalonada, por contato e estabilização, em duplo estágio, em pistão, por oxigênio puro, mistura completa e de alta carga. O dimensionamento do reator pode ser dado por: Volume = carga orgânica alimentada (kg DBO/dia)/carga volumétrica (kg DBO5/dia.m3) Volume = carga hidráulica (m3/dia) x tempo de retenção hidráulica (dias) O dimensionamento do decantador secundário pode ser feito nos mesmos moldes tratados na decantação primária, considerando-se o tempo de retenção hidráulica de 3 a 4 horas e velocidade ascensional de 0,5 m/h, desprezando-se a vazão de reciclagem do lodo. Uma idéia de valores dos parâmetros de projeto e operação de alguns sistemas de lodos ativados é mostrada na Tabela 1. Tabela 1: Valores de parâmetros de projeto e operação de alguns sistemas de lodos ativados Tipo Carga volumétrica (kgDBO5/ dia.m3) Carga mássica (kgDBO5/ kgSS dia) Tempo de retenção (h) Taxa de reciclage m (%) Eficiência de remoção de DBO5 (%) Necessidade de O2 Produção de lodo (kgO2consumido /kgDBO5 removido) (kgSSproduzido/ kgDBO5 removido) Aeração prolongada 0,2-0,5 0,05-0,1 20-40 -- 90-95 1,3-2 0,1-0,5 Alta carga 1,5-6 0,5-3 0,5-1,5 20-30 60-80 0,65 0,8-0,95 Contato e estabilização 0,5-0,8 0,2-0,5 1,5-3 50 80-90 0,65-1,3 0,7-0,9 Oxigênio puro 1,0-3,6 0,3-0,6 1-3 50 90-95 1,3-2 0,83-0,93 Assim, a “eficiência”, em geral, determina o tipo de sistema escolhido; a “carga volumétrica e o tempo de retenção” são usados para o dimensionamento do reator; a “necessidade de O2” para o dimensionamento do sistema de aeração; a “produção de lodo” pode fornecer uma estimativa da quantidade de lodo gerado pelo processo; e, a “carga mássica” também conhecida pela razão alimento/microorganismos, determina o teor de SS (sólidos suspensos) ou MLSS (sólidos suspensos misturados no líquido), em que deve operar o reator, cujo controle se faz pela taxa de reciclagem e pelo descarte de lodo excedente. As referências de MLSS e MLVSS (fração volátil dos sólidos suspensos em biodepuração) fornecem uma idéia quantitativa da massa microbiana contida no líquido do reator, sendo que, a razão de MVLSS/MLSS deve ser a maior possível (cerca de 0,7 a 0,9 ), para assegurar que os sólidos diluídos do líquido estejam ativos (vivos), fato este que pode ser verificado a um microscópio de aumento de 125x. O sistema tipo aeração prolongada, devido às suas maiores dimensões, é mais robusto e menos sensível a choques de carga, causados por deficiências no tratamento primário. Por estas razões, é mais recomendável ao processo com efluentes de curtumes. IV.18.3.2. Leitos percoladores O tratamento biológico com leitos percoladores foi o pioneiro entre os sistemas depuradores de água e esgotos que conseguiu apresentar eficiências de remoção de DBO elevadas (superiores a 90%). O sistema consiste de uma estrutura cilíndrica com o interior recheado (leito de enchimento), sobre o qual o efluente é distribuído através de braços giratórios, geralmente impulsionado pela energia do próprio efluente. A passagem do líquido através do leito ocorre por gravidade e percolação de uma partícula recheante à outra, de maneira que o leito de enchimento nunca é submerso na sua totalidade e os espaços livres permitem a passagem do ar. Após um período de funcionamento, o corpo de enchimento recobre-se de uma membrana biológica rica em bactérias depuradoras, cujo desenvolvimento obstrui a passagem do oxigênio para camadas internas da membrana, provocando fermentações anaeróbicas que a desprendem do enchimento. Daí a necessidade de uma posterior decantação. A divisão deste processo em três categorias, sejam de baixa ou média ou alta carga, se faz de acordo com os parâmetros de projeto e operação, similarmente aos lodos ativados. Os leitos percoladores de média carga, por exemplo, apresentam carga volumétrica da ordem de 0,4 a 0,7 kg DBO5/m3dia, carga hidráulica de 0,4 a 2,0 m3/m2h e eficiência de remoção de DBO5 de 70 a 83%. A decantação posterior ao leito percolador, em geral, utiliza ao leito percolador, em geral, utiliza tempo de retenção hidráulica de 2 horas e taxas de aplicação de 1 a 2 m3/hm2, podendo-se dimensionar nos mesmos moldes da decantação primária. O leito de enchimento deve apresentar características adequadas para o desenvolvimento da película microbiana. De maneira geral, os recheios naturais com britas e pozolanas possuem cerca de 50% de volume não preenchido, com superfícies específicas de 60m2 por m2. Os recheios de plásticos (polipropileno, poliestireno, PVC rígido, nylon e polietileno) moldados possuem 85 a 96% de vazios e com superfícies de 80 a 250 m2/m3, sendo conseqüentemente mais adequado sob o ponto de vista econômico de superfície depurativa, porém mais caros sob o ponto de vista de custo do material. IV.18.3.3. Lagoas O sistema de lagoas depurativas apenas de um reator onde o lodo gerado pela degradação microbiana, decanta no próprio reator, devendo ser removido em intervalos de tempo de cerca de 3 a 6 anos. Uma classificação geral define-se como aeróbias, facultativas e anaeróbias. Na prática as duas primeiras têm sido as mais aplicadas. O dimensionamento leva em conta a eficiência de remoção de DBO5, a carga orgânica e hidráulica aplicada, a constante de biodegradação da matéria orgânica, a temperatura ambiental, e as potências específicas de aeração e agitação, podendo ser expresso por: V(m3) = Q (m3/dia) x t (dias) t(dias) = (DBO5 E (mg / L) − DBO5 S (mg / L) ) DBO5 S (mg / L) xK T (dias −1 ) KT(dias-1) = K20ºC .θ.(T-20oC) Onde: V= volume da lagoa, Q= volume diário de despejo, t = tempo de retenção, DBO5E,S = DBO5 de entrada e saída do sistema (função de eficiência desejada), K20ºC = constante de biodegradação à temperatura de 20oC, KT = constante de biodegradação à temperatura do projeto, θ = coeficiente de temperatura e T= temperatura do projeto. Os valores de K20ºC e θ situam-se nos intervalos respectivos de 0,7 a 1,5 dias-1 e 1,018 a 1,085 (adimensional). Potências de aeração e agitação da ordem de 3 a 10 watts/m3 são usadas para o dimensionamento dos aeradores para lagoas aeradas facultativas, o que pode ser estimado também com base em 0,9 a 1,8 kg de O2/ kg DBO removida. Para estimativas da necessidade de Oxigênio em lagoas aeróbicas pode-se usar a relação de 0,9 a 1,8 kg de O2/kg de DBO abatida. IV.19. Alternativas de Aproveitamento de Resíduos IV.19.1. Resíduo sólido do processo industrial De acordo com os pontos do processo industrial, os resíduos sólidos da indústria coureira podem ser divididos em: • Resíduos não curtidos, ricos em colágeno e gorduras (aparas caleadas ou não, carnaça e demais resíduos de ribeira) • Resíduos curtidos (aparas curtidas, resíduos de rebaixadeira e lixadeira, e demais resíduos dos processos de curtimento e acabamento). A aplicação dos primeiros resíduos tem-se verificado principalmente na produção de: Carnaça: gordura, farinhas alimentares animais, cargas de incorporação de borrachas, adubos, colas Aparas não caleadas: colas e gelatinas Aparas caleadas: colas, gelatinas (alimentar, farmacêutica e categutes como cicatrizantes), invólucros para salsicharia, cargas de incorporação de borrachas, farinhas alimentares animais, ligantes para produtos de acabamento de couro Já os resíduos curtidos se limitam usualmente à aplicação de produtos como aglomerados de couro, carga de concreto e enchimento para embalagens. IV.19.2. Resíduos líquidos do processo industrial O reaproveitamento dos resíduos líquidos é feito principalmente sobre os banhos da depilação e de curtimento das peles. Reciclagem do banho de depilação: Em geral se efetua um peneiramento para remoção de sólidos finos e uma decantação para remoção de precipitados e cal. A reciclagem é direta podendo ser total ou parcial, de acordo com as exigências do processo de depilação. Como principal vantagem da reutilização do banho de depilação, aponta-se a considerável quantidade de matéria orgânica que não é despejada no efluente. Reutilização do banho de curtimento: A reciclagem direta, após peneiramento fino, pode ser usada, porém é mais comum se fazer a precipitação do cromo e posterior decantação ou filtro-prensagem. De posse do cromo precipitado, efetua-se a acidificação ou redissolução para ser usado no processo de curtimento novamente. As vantagens do reciclo ou recuperação do cromo são de caráter econômico, na medida em que se deixa de gastar um produto caro, e de natureza ambiental. Além disso, o lodo da estação de tratamento conterá este metal pesado em muito menor quantidade. IV.19.3. Resíduos do sistema depurativo Pode-se distinguir dois tipos de resíduos de acordo com as características físicas: sólidos oriundos do tratamento preliminar e lodos oriundos dos tratamentos primário e secundário. A disposição final desses resíduos ao solo é discutível quando seus teores de cromo são consideravelmente altos. Este fato pode ser evitado quando o banho de curtimento e/ou recurtimento são reaproveitados no processo industrial. Excelentes adubos podem ser gerados através da estabilização dos mesmos lodos. Para efeito de redução de volume dos resíduos lodosos, pode-se utilizar leitos de secagem, espessadores de lodo, filtros-prensa, bandas prensadoras, filtros a vácuo, centrífugas, etc. É mais comum utilizar-se leitos de secagem para pequenos curtumes e, para grandes curtumes, utilizar-se filtros–prensa e bandas prensadoras associadas a espessadores. IV.19.4. O lodo de curtume na agricultura O cromo presente nos resíduos sólidos encontra-se, via de regra, na forma trivalente. Uma grande parte deste elemento no resíduo encontra-se complexado pela matéria orgânica ou precipitado na forma de Cr(III), formas de difícil assimilação pela planta. Estes lodos possuem uma ação fertilizante devido à riqueza de nutrientes. No entanto, a aplicação em solos nem sempre é benéfica pois, como visto anteriormente, pode haver a oxidação do Cr(III), transformando o elemento em uma forma tóxica, Cr(VI). A formação de Cr(VI) no solo após a aplicação de resíduo de curtume já foi verificada mesmo ante a presença de altos níveis de redutores orgânicos presentes nestes resíduos. A reação entretanto, em virtude da natureza dos constituintes ocorre lentamente e em pequenas quantidades podendo ser controlada. Também deve ser observado que via de regra, tais resíduos possuem alta concentração de sal, que pode prejudicar de forma definitiva o efeito benéfico do fertilizante. Em um estudo recente de Chattopadhyay (2.000) sobre o impacto dos efluentes contendo cromo para irrigação, concluiu-se que concentrações de 0,025 – 1,70 mg/L não tem impacto sobre as plantas e peixes. IV.20 Impacto dos Efluentes de Curtume no Meio Ambiente A indústria de curtimento é potencialmente muito contaminante. Os gastos para minimizar a poluição podem representar até 6% dos custos produtivos enquanto que outras indústrias contaminantes, como a de polpa de papel, tem um gasto de cerca de 2% dos custos. Nestes valores estão incluídos águas residuais, resíduos sólidos, contaminação atmosférica, solo, aspectos de segurança e saúde. Nos curtumes uma variedade de produtos tóxicos são emitidos. Valores quantitativos para um balanço ainda não são disponíveis e, portanto, conclusões mais precisas sobre seus impactos no meio ambiente ainda não podem ser feitas. Porém, uma idéia dos efeitos destas substâncias tóxicas no meio ambiente podem ser muito bem avaliadas qualitativamente. Para tanto, deve-se levar em conta a carga e a concentração destes contaminantes, principalmente a de biocidas, tensoativos e solventes. A contaminação pode originar-se de derrames além de outros tipos de acidentes que podem contaminar tanto o solo como a água. Além disso, muitas substâncias podem ser tóxicas para a saúde humana e para o meio ambiente desde a sua manipulação, armazenamento e embalagem dos produtos químicos. Uma indústria que consegue finalizar entre 20 a 30% de sua matéria-prima alcança níveis de emissão de substâncias tóxicas consideráveis. Considerando, como exemplo, o processamento de 1 tonelada de couro bruto, teremos: 600 kg. Resíduos sólidos 50 m3 Efluentes líquidos com: 250 kg. DQO 100 kg. DBO Para este processamento são necessários aproximadamente: 500 kg. de produtos diversos Cerca de 80 – 95 % das fábricas do mundo utilizam Cr (III) no processo de curtimento. Sua importância é a mais debatida de todo o processo, já que existem confusões relativas ao grau de toxicidade do Cr (VI) e do Cr (III). Como já discutido em capítulos anteriores, o Cr (VI) é tóxico e conhecido por causar irritações na pele e até mesmo câncer. Já o Cr (III) tem uma toxicidade bem menor. Seu uso nos curtumes era considerado prejudicial para a saúde, mas estudos de epidemiologia, alergia e câncer mostraram que não há influências significativas na população. A importância da toxicidade do Cr (III) está na possibilidade de oxidação a Cr (VI), o que pode ocorrer durante o despejo inadequado do efluente no corpo receptor. Muito do Cr (III) usado nos curtumes é reciclado ou reutilizado, e a maioria do cromo que vai aos efluentes é eliminado por precipitação como hidróxido, o que corresponde a cerca de 99%. Esta insolubilidade garante que não haja contaminação de solos ou águas subterrâneas. A substituição do cromo no curtimento não tem sido possível devido à sua versatilidade e eficiência e ser, além de tudo, relativamente barato. No entanto, outros agentes estão sendo pesquisados tais como glutaraldeído, alumínio e taninos vegetais. A maioria dos processos dos curtumes usam água. Como conseqüência, os efluentes aquosos são maioria. As características deste tipo de efluente sem tratamento são elevada DQO e DBO, altas concentrações de sais e de produtos tóxicos. Os resíduos sólidos consistem em matéria orgânica como proteínas, gorduras, sujeiras, e produtos químicos. A quantidade e conteúdo dos resíduos gerados e conseqüentemente os possíveis tratamentos dependem fortemente do tipo de processo empregado. Para muitos resíduos existe a opção de reutilizar e reciclar. A possibilidade de aplicação destes processos depende muito da própria composição destes resíduos. As emissões gasosas podem ser de substâncias tóxicas e com odores tais como: sulfetos, amoníaco, partículas, solventes, compostos orgânicos voláteis (VOC) e outros processos de incineração. As emissões das substâncias mencionadas, tóxicas, podem alcançar níveis críticos nas zonas de trabalho, [tan/tm/18/UNEP-Tan]. O pó da pele procedente das operações mecânicas, pode também ser perigoso quando se excedem os valores limites. Durante a manipulação de produtos químicos, em particular agentes produtores de pós, tem-se que tomar medidas de precaução para os trabalhadores. Ambos os tipos de pó (originário do couro ou de reagentes), podem causar sérios problemas aos trabalhadores devido ao tamanho de partículas. Peles e couros, e conseqüentemente, os resíduos originários das frações de peles e couros, antes do tratamento alcalino, podem conter material infeccioso. Deve-se tomar cuidados especiais nestes casos, não somente para parar a disseminação da infecção no curtume e também no tratamento dos resíduos e dos efluentes líquidos. IV.21. Referências Bibliográficas ADZET, J.M., "Química técnica de tenería". ADZET, J.M., "Tecnología química del cuero", Vol. 4, Editora Cícero, Barcelona Espanha. BARROS, M.A.S.D., “Remoção de Cr+3 de Efluentes Industriais e Sintéticos por Ação de clinoptilolita de Ocorrência Natural”, dissertação de mestrado, PEQ/DEQ/UEM, Maringá-PR-Brasil, 1996. GERHARD, J., "Posible defects in leather production". GUSTAVSON, K.H., "The Chemistry and reactivity of collagen". p. 43-45, 136-140, 224-227. HOINACKI, E., “Peles e Couros: origens, defeitos, industrialização”, Serviço Nacional de Aprendizagem Industrial- Departamento Regional do Rio Grande do Sul, 1989. INFORME LEDERPIEL, “Demandas de la industria europea de la piel”, En-Feb. 1998. MARSAL et al., "Secado de piel de cabra y cordero como alternativa del salado". J.S.L.T.C. Vol. 81, p. 156, 1997. Mc ALLISTER, K. "Fish skins take on new life as fashionable leather". NF West Coats Focus, 1988. NETO, V.A., “Avaliação do Aproveitamento Agrícola de Lodos de Curtume”, dissertação de mestrado, ESLQ/USP, Piracicaba-SP-Brasil, 1998. SEGARRA, V. CEBRIAN, J. MONTIEL, E., "La curtición de pieles de salmón" Boletin Tecnico” AQEIC pag 75-95 maz-abr nº2, 2001. SEGARRA, V. MARTINEZ, M.A."Limitaciones en el uso de sustancias tóxicas, principalmente en Alemania" Mecanipel y Lederpiel, abril 1996. SEGARRA, V., "Duplicación del color en la Industria de Curtidos", Boletín técnico AQEIC. Vol. 39. Nº 5. 1988. STUART, M., "Método de conservación de piel en bruto con hielo líquido", Conferência Symposium Sobre Tecnologías Limpias. AIICA. Nov. 1997.

Baixar