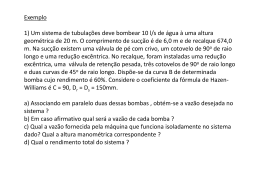

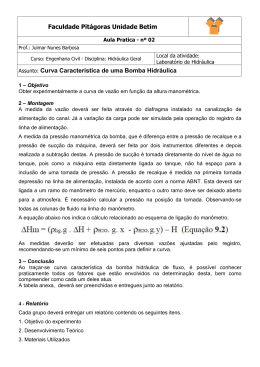

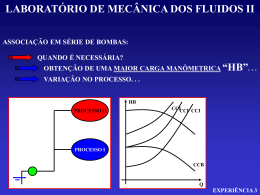

Para velocidades específicas menores que 35 a eficiência das bombas centrífugas se torna muito pequena, havendo neste caso uma tendência ao uso de bombas volumétricas. bombas para vazões nominais menores que 1 m3/h. Quando se tem vazões baixas é necessário uma análise comparativa com as bombas volumétricas, pois para este tipo de aplicação as bombas alternativas são muitas vezes as mais adequadas. Quanto à altura manométrica máxima, a literatura especializada apresenta como limite para a maioria das turbobombas de simples estágio valores entre 75m até 150m. Para bombas de múltiplo estágio, podem ser encontradas bombas até por volta de1500m (KSB HDB– bombas até 2500 m. Imbil até 400m, Sulzer até 1700m) Assim, se a aplicação envolver um fluido muito viscoso a aplicação de uma turbobomba pode ficar comprometida; até viscosidades da ordem de 500 SSU não existe problemas para as turbobombas, de 500 a 2500 SSU deve-se comparar os resultados das turbobombas com os esperados com bombas volumétricas e acima deste valor normalmente se utilizam bombas de deslocamento positivo. O processo de seleção de uma bomba para uma determinada aplicação é composto das seguintes fases : 1. Seleção do tipo de bomba 2. Seleção do modelo da bomba 3. Escolha dos materiais de construção 4. Determinação dos detalhes construtivos O primeiro passo para escolha de uma bomba é a estimativa da vazão que a mesma deverá fornecer. Esta informação deve ser obtida a partir de índices técnicos existentes na literatura (tabelas). Os fabricantes geralmente informam a vazão que uma bomba é capaz de fornecer na unidade m3/h. DESNÍVEL GEOMÉTRICO DE SUCÇÃO Desnível geométrico de recalque As perdas contínuas na canalização serão calculadas usando as equações de Hazen-Willians ou Fair-Whiple-Siao já vistas em aulas anteriores. É necessário conhecer o comprimento das canalizações de recalque e de sucção. As perdas localizadas, serão calculadas a partir de tabelas de comprimentos fictícios de peças (métodos dos comprimentos equivalentes). • Ferro fundido – que apresenta baixo custo, facilidade de fundição e usinagem, boa resistência à compressão. Apresenta como desvantagens baixa resistência mecânica e dificuldade de soldagem. Quanto à corrosão apresenta maior resistência que o aço carbono sendo empregado em serviços com água doce, hidrocarbonetos, álcoois, cetonas, benzeno e ácidos minerais altamente concentrados. Pode-se utilizar ferro fundido cinzento, ferro fundido maleável ou ferro fundido nodular sendo que os dois útimos possuem resistências mecânicas e à temperatura superiores ao primeiro tipo. • Aço carbono – São um pouco mais caros que o ferro fundido, porém apresentam melhor resistência mecânica, fundição fácil, boa usinabilidade e soldabilidade. É porém mais susceptível à corrosão e é utilizado quando se trabalha com solventes orgânicos, óleos leves, hidrocarbonetos, água e condensado. Ácidos fosfóricos ou nítricos em qualquer concentração e ácido sulfúrico diluído não são compatíveis com o aço carbono. • Aço Inoxidável – Os mais utilizados são os tipos AISI 304, 316, 410 e 420. São resistentes a temperaturas elevadas e à corrosão porém são de custo elevado. As principais aplicações envolvem ácidos, hidrocarbonetos, sais neutros e alcalinos e vapor superaquecido. Não devem ser utilizados com cloretos, hipocloritos e soda cáustica. • Ligas de níquel – As mais comuns são o monel, o inconel, o incaloy, Ni-resist e os hastelloys. Apresentam excelente resistência à corrosão. O monel é uma das poucas ligas que resistem aos ácidos sulfúrico, clorídrico e fluorídrico em qualquer concentração até a temperatura de ebulição, porém não pode ser empregado com hipocloritos e hidróxido de amônio. O inconel e o incaloy se prestam para trabalhar com ácidos oxidantes, cromatos, nitratos e compostos alcalinos que são encontrados na indústria de papel. O Ni-resist é indicado para serviços com água salgada e soluções alcalinas entretanto, não se recomenda o uso com ácido nítrico, ácido fosfórico e ácido sulfúrico quente. Sofrem ação corrosiva moderada na presença de compostos orgânicos, e o grande limitante de uso é o seu preço. O hastelloy B foi desenvolvido para trabalhos envolvendo ácidos clorídrico e sulfúrico, álcalis e soluções alcalinas, não devendo ser empregado com cloretos de ferro, cobre e magnésio; e o hastelloy C, que é uma liga não magnética, é adequado para ácido fosfórico, nítrico, sulfuroso porém com limitações nas concentrações. Os hastelloys são de custo extremamente elevados e portanto de uso bastante limitado • Bronzes – Possuem resistência à corrosão semelhante ao cobre comercial, porém com resistências mecânica e à temperatura melhores, resistindo muito bem à água salgada. Estão sujeitos à corrosão na presença de amônia, aminas, sais minerais e mercúrio. As bombas podem ser construídas com um material para o rotor e diferentes materiais dos outros componentes (voluta, eixo, vedações, etc). O Hydraulic Institute utiliza a seguinte nomenclatura de acordo com a característica dos materiais utilizados: • All iron pumps – Todas as partes metálicas em contato com o fluido são de ferro fundido ou aço carbono. • Bronze fitted pump – Idêntica à anterior somente que algumas partes internas são de bronze • All bronze pump – a maioria das partes metálicas em contato com o fluido bombeado é feita de bronze • All stainless steel pump – As partes em contato direto com o fluido são feitas de aço inoxidável adequados ao tipo de líquido. Deseja-se captar água de um córrego para abastecer um reservatório com capacidade para 150 m3. Selecione uma bomba que atenda às necessidades especificadas: A água armazenada será usada durante o dia e o reservatório, depois de vazio, receberá água durante a noite, das 21:00h às 7:00h do dia seguinte; Desnível de sucção: 3 m Desnível de recalque: 15 m Comprimento da tubulação de recalque: 250 m Comprimento da mangueira de sucção: 4,5 m Velocidade máxima desejada para a água na tubulação: v = 1,5 m/s Peças que deverão fazer parte do sistema: • válvula de pé com filtro (1); • redução excêntrica (1), • ampliação concêntrica (1), • registro de gaveta(1) • válvula de retenção (1). Roteiro de elaboração: 1. Determine o diâmetro que deverá ter a tubulação para atender à exigência de velocidade máxima; Resolução: Vazão da bomba Volume do tanque = 150 m3 •Tempo de enchimento: das 21 horas às 7 horas (período noturno) = 10 horas •Vazão a ser bombeada = 150 m3 / 10hs = 15 m3/hora = 4,167 x 10-3 m3/s Escolha do diâmetro da canalização de recalque. Critério: V≤ 1,5 m/s Q = V.A Q =V. π .D 2 4 4.Q D= π .V Vmáx = 0,6 +1,5D DECO = k Q Substituindo os valores, encontramos: D = 0,0595 m O diâmetro comercial superior ao valor encontrado é 60 mm e será adotado para a canalização de recalque. Para a canalização de sucção, os fabricantes recomendam o diâmetro comercial imediatamente superior, que é 75 mm. •Perdas localizadas na sucção pelo método dos comprimentos equivalentes (3 pol): Peça Diâmetro (mm) Comprimento equivalente (m) Válvula de pé com filtro (pvc) 75 26,8 Redução excêntrica (pvc) 75 0,85 Total 27,65 Hf75 = 0,43 mH2O Perdas localizadas no recalque pelo método dos comprimentos equivalentes (2 ½ pol): Peça Diâmetro (mm) Comprimento equivalente (m) Ampliação concêntrica 60 0,8 Registro de gaveta 60 0,9 Válvula de retenção 60 5,2 Total 6,9 Hf60 = 10,1 mH2O PERDAS TOTAIS NA CANALIZAÇÃO: 0,43 + 10,1 = 10,53 mH2O ALTURA MANOMÉTRICA TOTAL: • 2 m (desnível de sucção) • 7 m (desnível de recalque) • 10,53 mH2O (perdas na canalização) • Não há necessidade de pressão adicional = 19,53 mH2O DADOS PARA ESCOLHER A BOMBA: Q = 15 m3/h HmanT ≈ 20 mH2O Escolha uma bomba que atenda à exigência de vazão e altura manométrica e determine a potência necessária ao acionamento da bomba e o rendimento; Bomba selecionada: •Modelo BC – 92S – JC •Potência = 3CV •Diâmetro do rotor = 131 mm •Rendimento ≈ 47% •60 Hz •3450 rpm SELEÇÃO POR TABELAS Se deseja uma bomba para o fluxo de água de 10600 l / min e uma altura de elevação de 53,34 m. Qual seria a velocidade de operação aproximado que nos daria a melhor rendimento?. Que tipo de rotor seria?

Baixar