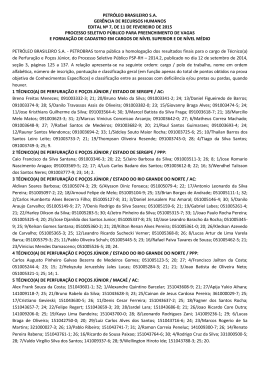

i UNIVERSIDADE POTIGUAR ESCOLA DE ENGENHARIAS E CIÊNCIAS EXATAS PROGRAMA DE PÓS-GRADUAÇÃO EM ENGENHARIA DE PETRÓLEO E GÁS – PPGEPG MESTRADO PROFISSIONAL EM ENGENHARIA DE PETRÓLEO E GÁS MPEPG GÊMINSON DE ARAÚJO PAULA AVALIAÇÃO DO RESÍDUO DE CASCALHO DE PERFURAÇÃO DE POÇOS DE PETRÓLEO DA BACIA POTIGUAR E ALTERNATIVAS PARA SUA DESTINAÇÃO E REAPROVEITAMENTO NATAL 2014 ii GÊMINSON DE ARAÚJO PAULA AVALIAÇÃO DO RESÍDUO DE CASCALHO DE PERFURAÇÃO DE POÇOS DE PETRÓLEO DA BACIA POTIGUAR E ALTERNATIVAS PARA SUA DESTINAÇÃO E REAPROVEITAMENTO Dissertação apresentada ao Programa de Pós-Graduação em Engeharia de Petróleo e Gás. Escola de Engenharias e Ciências Exatas, Universidade Potiguar, como requisito parcial para a obtenção do título de Mestre em Engenharia de Petróleo e Gás Natural. Orientadora: Profª. Drª. Carla Gracy Ribeiro Meneses. Co-orientador: Profº. Drª. Marcilio Pelicano Ribeiro NATAL 2014 iii GÊMINSON DE ARAÚJO PAULA AVALIAÇÃO DO RESÍDUO DE CASCALHO DE PERFURAÇÃO DE POÇOS DE PETRÓLEO DA BACIA POTIGUAR E ALTERNATIVAS PARA SUA DESTINAÇÃO E REAPROVEITAMENTO Dissertação apresentada ao Programa de Pós-Graduação em Engeharia de Petróleo e Gás. Escola de Engenharias e Ciências Exatas, Universidade Potiguar, como requisito parcial para a obtenção do título de Mestre em Engenharia de Petróleo e Gás Natural. APROVADO EM: _____/______/_______ BANCA EXAMINADORA ______________________________________________ Profª. Drª Carla Gracy Ribeiro Meneses Orientadora Universidade Potiguar ______________________________________________ Profª. Drª. Ana Catarina Fernandes Coriolano Examinadora Interna Universidade Potiguar ______________________________________________ Prof. Dr. Franklin Silva Mendes Examinador Interno Universidade Potiguar ______________________________________________ Profa. Dra. Regina Celia Oliveira Brasil Delgado Examinadora Externa Universidade Federal Rural do Semi-Árido iv Dedico este trabalho a Marize, Vitor, Raquel e Carolina, pelo amor, incentivo e inspiração prestados. v AGRADECIMENTOS Aos meus pais Aluisio Paula (in memorium) e a Francinete Paula pela graça da vida e pelo infinito amor a mim dedicado. Aos professores deste Programa de Mestrado Franklin Silva Mendes, Regina Celia Oliveira Brasil Delgado e Ana Catarina Fernandes Coriolano pelo relevante apoio prestado. À amiga Netinha, pela presteza na disponibilização de laudos técnicos do IDEMA/RN. À minha orientadora Carla Gracy Ribeiro Meneses pela paciência, estimulo e dedicação. vi RESUMO A atividade petrolífera envolve grande potencial de riscos ao meio ambiente, entre os quais se destaca a produção de grandes volumes de cascalhos na perfuração de poços de petróleo. Tem se tornado grande desafio para os governos e as empresas envolvidas a destinação final deste resíduo de forma adequada às exigências ambientais. Para isso, faz-se necessário inicialmente classificá-lo conforme a legislação ambiental pertinente para situá-lo ou não entre os resídos potencialmente mais perigosos. Com base nesta classificação e mediante pesquisa bibliográfica lastreada em artigos científicos que tratam do assunto, é fundamental a relização de investigação de alternativas por meio de pesquisa bibliográfica para solucionar o problema do acúmulo de grandes volumes deste resíduo na superfície, considerando-se as exigências ambientais e as técnicas atuais disponíveis, seja na forma de deposição em aterros com tratamento térmico ou não, seja por meio de sua reciclagem a partir de outros processos industriais. Concluiu-se pela viabilidade ambiental tanto de sua destinação em aterros sanitários, como de sua reciclagem como matéria prima na indústria da construção civil, sugerindo-se como melhor alternativa o coprocessamento do resíduo de cascalho de perfuração em fornos de clínquer para fabricação de cimento. Palavras-Chave: Cascalho. Perfuração. Poluição. Fluido de perfuração. Resíduo sólido. Reciclagem. vii ABSTRACT The Petroleum activity involves a significant potential of risk to the environment, among which stands out the production of large volumes of crushed rocks from cutting in drilling wells an appropriate final destination of this residue according to environmental demands has become a major challenge for governments and companies involved. For this, it is necessary to initially classify the residues according to pertinent environmental legislation to situate it or not in the group of potentially more hazardous waste. Based on this rating and also by a bibliography research backed by scientific articles dealing with the subject, it is critical to conduct a research about the alternatives in the literature to solve the problem of the accumulation of large volumes of this residue on the surface, considerering the environmental demands and the current available techniques, either as landfill with heat-treatment or not, or through recycleness from other industrial processes. It was concluded that there is environmental viability for both its destination in landfills and its recycleness as raw material in the construction industry. The coprocessing of drilling cutting residue in clinker kilns for cement manufacturing is being suggested as the best alternative. Keywords: Crushed rock. Drilling. Pollution. Drilling fluid. Solid waste. Recycling. viii LISTA DE FIGURAS Figura 1 Desenho equemático da broca atuando no fundo do poço com o auxílio da potência hidráulica promovida pelo fluido de perfuração pressurizado ao passar pelos jatos da broca........ Figura 2 Esquema gráfico da circulação do fluido de perfuração.............. 24 26 Figura 3 Dique para deposição provisória dos cascalhos e outros materiais descartados.................................................................. 26 Figura 4 Perfil litoestatigráfico das formações rochosas de um poço do campo de Canto do Amaro (Bacia Potiguar terrestre)....................................................................................... 30 Figura 5 Diagrama esquemático da injeção do cascalhos em cavidades subterrâneas de mina de salgema.............................................. 57 ix LISTA DE QUADROS Quadro 1 Evolução histórica da Bacia Potiguar........................................ 31 Quadro 2 Classificação dos resíduos sólidos com base na norma ABNT NBR 10004:2004....................................................................... 37 Quadro 3 definições contidas na Instrução de Trabalho nº 3 – IT – RN – 003, item 3................................................................................ 52 x LISTA DE TABELAS Tabela 1 Formulações adequadas para fluidos aquosos e não aquosos Tabela 2 Formações geológicas de poços de petróleo da 28 Bacia Potiguar.......................................................................................... 29 Tabela 3 Volumes de Cascalhos de Perfuração gerados em algumas regiões do Mundo........................................................................... 43 Tabela 4 Composição dos cascalhos de perfuração................................. Tabela 5 parâmetros inorgânicos (mg/l) que ultrapassaram os limites da 43 NBR 10004:2004............................................................................ 46 Tabela 6 parâmetros orgânicos (mg/l) que ultrapassaram os limites da NBR 10004:2004............................................................................ 46 Tabela 7 Valores médios obtidos pela média aritmética dos parâmetros inorgânicos (tabela 5) e orgânicos (tabela 6) em desconformidade com a NBR 10004:2004.................................. 47 Tabela 8 Formulações de misturas argila e cascalhos (% em peso)......... 63 Tabela 9 Resultados de massa bruta constantes nos laudos amostrais com base na Norma NBR 10004 (anexo 1).................................................................................................... 72 Tabela 10 Resultados de lixiviado constantes nos laudos amostrais com base na Norma NBR 10005 (anexo 2)......................................... 73 Tabela 11 Resultados do solubilizado constantes nos laudos amostrais com base na Norma NBR 10006 (anexo 3).................................................................................................... 75 Tabela 12 Resultados obtidos que ultrapassam os valores máximos permitidos pela norma NBR 10004 relativos à amostra nº 1 (anexo 4)........................................................................................ 76 Tabela 13 Resultados obtidos que ultrapassam os valores máximos permitidos pela norma NBR 10004 relativos à amostra nº 2 (anexo 5)........................................................................................ 77 Tabela 14 Resultados obtidos que ultrapassam os valores máximos permitidos pela norma NBR 10004 relativos à amostra nº 3 xi (anexo 6)........................................................................................ 78 Tabela 15 Resultados obtidos que ultrapassam os valores máximos permitidos pela norma NBR 10004 relativos à amostra nº 4 (anexo 7)........................................................................................ 79 Tabela 16 Resultados obtidos que ultrapassam os valores máximos permitidos pela norma NBR 10004 relativos à amostra nº 5 (anexo 8)........................................................................................ 80 Tabela 17 Resultados obtidos que ultrapassam os valores máximos permitidos pela norma NBR 10004 relativos à amostra nº 6 anexo 9)......................................................................................... 81 Tabela 18 Resultados obtidos que ultrapassam os valores máximos permitidos pela norma NBR 10004 relativos à amostra nº 7 (anexo 10)...................................................................................... 82 Tabela 19 Resultados obtidos que ultrapassam os valores máximos permitidos pela norma NBR 10004 relativos à amostra nº 8 (anexo 11)...................................................................................... 83 Tabela 20 Resultados obtidos que ultrapassam os valores máximos permitidos pela norma NBR 10004 relativos à amostra nº 9 (anexo 12)...................................................................................... 84 Tabela 21 Resultados obtidos que ultrapassam os valores máximos permitidos pela norma NBR 10004 relativos à amostra nº 10 (anexo 13)...................................................................................... 85 Tabela 22 Resultados obtidos que ultrapassam os valores máximos permitidos pela norma NBR 10004 relativos à amostra nº 11 (anexo 14)...................................................................................... 86 Tabela 23 Resultados obtidos que ultrapassam os valores máximos permitidos pela norma NBR 10004 relativos à amostra nº 12 (anexo 15)...................................................................................... 87 xii LISTA DE GRÁFICOS Gráfico 1 Resultados obtidos na análise de solubilizados em relação ao Alumínio......................................................................................... 47 Gráfico 2 Resultados obtidos na análise de solubilizados em relação ao Cloreto........................................................................................... Gráfico 3 Resultados obtidos na análise de solubilizados em relação ao Ferro.............................................................................................. Gráfico 4 48 Resultados obtidos na análise de solubilizados em relação ao Sódio............................................................................................. Gráfico 5 48 49 Resultados obtidos na análise de solubilizados em relação ao Sulfato........................................................................................... 50 xiii LISTA DE FLUXOGRAMAS Fluxograma 1 Blendagem de resíduos......................................................... 53 Fluxograma 2 Coprocessamento de resíduos............................................. 54 xiv LISTA DE ABREVIATURAS ABNT Associação Brasileira de Normas Técnicas ANP Agência Nacional de Petróleo API American Petroleum Institute CONAMA Conselho Nacional do Meio Ambiente DBO Demanda Bioquímica de Oxigênio CAP I Cascalho de perfuração gerado na primeira fase de perfuração CAP III Cascalho de perfuração gerado na terceira fase de perfuração DIGUAR Distrito de Produção da Bacia Potiguar DQO Demanda Química por Oxigênio E&P-RN/CE Exploração e Produção do Rio Grande do Norte e Ceará IDEMA Instituto de Desenvolvimento Sustentável e Meio Ambiente do Rio Grande do Norte IT Instrução de Trabalho LCE Lei Complementar Estadual LQ Limite de quantificação Ma Milhões de anos mg/l Miligrama por Litro PNRS Política Nacional de Resíduos Sólidos pH Potencial hidrogeniônico RPNS Região de Produção do Nordeste Setentrional SISNAMA Sistema Nacional do Meio Ambiente SUASA Sistema Unificado de Atenção à Sanidade Agropecuária SNVS Sistema Nacional de Vigilância Sanitária t/a Toneladas por ano VMP Valor Máximo Permitido xv SUMÁRIO 1 INTRODUÇÃO.................................................................................... 19 1.1 OBJETIVO GERAL.............................................................................. 21 1.2 OBJETIVOS ESPECÍFICOS............................................................... 21 2 REFERENCIAL TEÓRICO.................................................................. 22 2.1 A ATIVIDADE DE PERFURAÇÃO...................................................... 22 2.2 O FLUIDO DE PERFURAÇÃO............................................................ 22 2.3 CARACTERIZAÇÃO DA BACIA POTIGUAR...................................... 28 2.4 HISTÓRICO DA ATIVIDADE DE PERFURAÇÃO TERRESTRE NA BACIA POTIGUAR.............................................................................. 31 2.5 ASPECTOS LEGAIS PERTINENTES................................................. 33 2.6 O PROBLEMA DA DESTINAÇÃO FINAL DO CASCALHO............... 38 2.7 POSSIBILIDADES QUANTO AO MANUSEIO E DESTINAÇÃO FINAL DOS CASCALHOS................................................................. 39 2.8 CARACTERIZAÇÃO DOS CASCALHOS........................................... 41 3 MATERIAIS E MÉTODOS.................................................................. 44 3.1 ANÁLISE DOS DADOS DA COMPOSIÇÃO QUÍMICA DOS CASCALHOS...................................................................................... 44 3.2 ANÁLISE E DESTINAÇÃO SUGESTÃO E DE ALTERNATIVAS RECICLAGEM DO PARA CASCALHO A DE PERFURAÇÃO.................................................................................... 45 4 RESULTADOS.................................................................................... 46 4.1 ANÁLISE DOS DADOS QUE APRESENTAM NÃO CONFORMIDADES COM A NORMA NBR 1004:2004....................... 46 4.2 A DESTINAÇÃO FINAL DO CASCALHO DE PERFURAÇÃO........... 50 4.2.1 O processo de incineração dos cascalhos..................................... 51 4.2.2 A deposição do cascalho em aterros sanitários............................ 54 4.2.3 A alternativa de destinação de resíduos de cascalhos de perfuração em mina de salgema..................................................... 55 4.3 TÉCNICAS DE RECICLAGEM DO CASCALHO DE PERFURAÇÃO.................................................................................... 58 4.3.1 O emprego do cascalho de perfuração na confecção de tijolos xvi solo-cimento...................................................................................... 58 4.3.2 O coprocessamento do resíduo de cascalho de perfuração em fornos de clínquer para fabricação de cimento.............................. 59 4.3.2.1 O coprocessamento de cascalho realizado pela CINPOR – cimentos de Portugal, SGPS, S.A....................................................... 60 4.3.3 O estudo do potencial de aplicação do cascalho de perfuração em concreto....................................................................................... 61 4.3.4 O emprego do cascalho de perfuração na fabricação de material cerâmico.............................................................................. 62 5 CONCLUSÃO..................................................................................... 65 6 SUGESTÕES PARA TRABALHOS FUTUROS................................. 67 7 REFERÊNCIAS BIBLIOGRÁFICAS................................................... 68 ANEXO 1 - resultados de massa bruta constantes nos laudos amostrais............................................................................................ 72 ANEXO 2 - resultados de lixiviado constantes nos laudos amostrais com base na Norma NBR 10005..................................... 73 ANEXO 3 - resultados do solubilizado constantes nos laudos amostrais com base na Norma NBR 10006..................................... 75 ANEXO 4 - resultados obtidos que ultrapassam os valores máximos permitidos pela norma NBR 10004 relativos à amostra nº 1...................................................................................................... 76 ANEXO 5 - resultados obtidos que ultrapassam os valores máximos permitidos pela norma NBR 10004 relativos à amostra nº 2...................................................................................................... 77 ANEXO 6 - resultados obtidos que ultrapassam os valores máximos permitidos pela norma NBR 10004 relativos à amostra nº 3...................................................................................................... 78 ANEXO 7 - resultados obtidos que ultrapassam os valores máximos permitidos pela norma NBR 10004 relativos à amostra nº 4...................................................................................................... 79 ANEXO 8 - resultados obtidos que ultrapassam os valores máximos permitidos pela norma NBR 10004 relativos à amostra nº 5...................................................................................................... 80 xvii ANEXO 9 - resultados obtidos que ultrapassam os valores máximos permitidos pela norma NBR 10004 relativos à amostra nº 6...................................................................................................... 81 ANEXO 10 - resultados obtidos que ultrapassam os valores máximos permitidos pela norma NBR 10004 relativos à amostra nº 7...................................................................................................... 82 ANEXO 11 - resultados obtidos que ultrapassam os valores máximos permitidos pela norma NBR 10004 relativos à amostra nº 8...................................................................................................... 83 ANEXO 12 - resultados obtidos que ultrapassam os valores máximos permitidos pela norma NBR 10004 relativos à amostra nº 9...................................................................................................... 84 ANEXO 13 - resultados obtidos que ultrapassam os valores máximos permitidos pela norma NBR 10004 relativos à amostra nº 10.................................................................................................... 85 ANEXO 14 - resultados obtidos que ultrapassam os valores máximos permitidos pela norma NBR 10004 relativos à amostra nº 11.................................................................................................... 86 ANEXO 15 - resultados obtidos que ultrapassam os valores máximos permitidos pela norma NBR 10004 relativos à amostra nº 12.................................................................................................... 87 19 1 INTRODUÇÃO Há mais de meio século que a indústria de petróleo vem se desenvolvendo no Brasil em busca da independência em relação à sua importação e a de seus derivados. Para tanto, rastreando as jazidas geológicas existentes, a PETROBRAS tem posicionado suas sondas ao longo do território brasileiro em sua plataforma continental. Não obstante o predomínio da produção de petróleo off-shore, a atividade terrestre vem sendo exercida em alguns estados brasileiros, entre os quais figuram Bahia, Sergipe, Alagoas, Espírito Santo, Amazonas e Rio Grande do Norte. Geograficamente, esta pesquisa se delimita aos contornos da Bacia Potiguar em sua porção terrestre, que abrange os Estados do Rio Grande do Norte e Ceará. No Estado do Rio Grande do Norte, a exploração e a produção de petróleo se desenvolvem no litoral e em algumas regiões continentais, em especial nos campos de petróleo terrestres, situados nos municípios de Mossoró, Areia Branca, Alto de Rodrigues, Apodi e Macau, notadamente na região oeste do Estado. A escolha desta região como cenário para a pesquisa ora em comento se deve à sua relevância entre os campos produtores de petróleo em nosso país, uma vez que já figurou em primeiro lugar na produção de petróleo e gás terrestre, à época sendo o Canto do Amaro considerado o maior campo de petróleo terrestre em atividade no país, bem como que atualmente representa uma bacia madura e consolidada, que responde por grande parte da produção nacional terrestre de petróleo e gás. A indústria petrolífera, durante suas operações, gera grandes volumes de resíduos líquidos e sólidos nocivos ao meio ambiente e à saúde pública. Evidentemente, quando adequadamente tratados, destinados e até reciclados, com balizamento em padrões internacionais inclusive, seus efeitos nefastos podem ser reduzidos a níveis aceitáveis. 20 Entre estes resíduos ocupam posição de relevância os cascalhos de perfuração. A preocupação maior da indústria de petróleo e gás se deve à quantidade destes resíduos gerada e a seus contaminantes, sejam orgânicos ou inorgânicos. Esforços têm sido empreendidos, tanto pelos gestores públicos, quanto pela iniciativa privada, com vistas a atender as determinações legais, bem como prevenir danos ao meio ambiente e à saúde pública, porém muito ainda há que ser feito para que seja alcançado o tão sonhado meio ambiente equilibrado. O presente estudo é direcionado ao impacto ambiental eventualmente provocado pelos cascalhos provenientes da perfuração no âmbito dos campos de petróleo terrestres da bacia potiguar, que são, num primeiro instante, carreados para fora do poço através da circulação do fluido de perfuração e, posteriormente, destinados a local previamente estabelecido onde serão depositados ou mesmo incinerados ou ainda reaproveitados na composição de produtos industriais. É importante ressaltar o papel relevante de normatizador e fiscalizador ambiental do IDEMA (Instituto de Desenvolvimento Sustentável e Meio Ambiente do Rio Grande do Norte) em relação à grande demanda das empresas quanto ao seu licenciamento operacional e de instalação, que viabiliza a fiscalização e adequação da produção industrial aos limites ambientais determinados para evitar a poluição do meio ambiente, sendo exigência inclusive constitucional a busca por um meio ambiente ecologicamente equilibrado e sustentável. A pesquisa que ora se inicia reveste-se de grande importância, tendo em vista que a atividade de perfuração mobiliza grandes volumes de fluidos e materiais sólidos aptos a promoverem a poluição do solo nas proximidades do poço perfurado, bem como do local para onde é enviado em seu destino final, o que tem se transformado em grande preocupação para os estudiosos do assunto. 21 1.1 OBJETIVO GERAL Avaliar o cascalho de perfuração de poços na Bacia Potiguar terrestre e analisar possíveis alternativas de sua destinação final e reaproveitmento ambientalmente adequadas. 1.2 OBJETIVOS ESPECÍFICOS Analisar dados obtidos a partir de laudos técnicos junto ao IDEMA contendo ensaios em relação à massa bruta, lixiviado e solubilizado do cascalho de acordo com a norma ambiental – NBR 10004:2004. Investigar e sugerir alternativas de destinação reaproveitamento do cascalho, com base na análise acima. final e 22 2 REFERENCIAL TEÓRICO 2.1 A ATIVIDADE DE PERFURAÇÃO A atividade de perfuração de poços de petróleo é imprescindível para a confirmação da existência de hidrocarbonetos no reservatório com viabilidade econômica de produção, bem como para propiciar a sua produção, uma vez que após a perfuração do poço, este é equipado para produção, confirmada sua economicidade. Após os estudos sísmicos e geológicos realizados indicando provavél existência de reservatórios contendo hidrocarbonetos, faz-se necessária a intervenção nas formações rochosas através da perfuração do poço, com vistas à comprovação da ocorrência da jazida, bem como à sua extração por meio dos métodos de produção em momento posterior. A sonda de perfuração é montada na locação e inicia-se a perfuração do poço. Para avançar ao longo das formações, a coluna com a broca necessita de rotação, peso sobre broca e potência hidráulica. Enquanto a potência hidráulica, traduzida no binômio vazão-pressão, é proporcionada pelas bombas de lama, toda a movimentação da coluna de perfuração é realizada mediante a energia promovida pelo guincho, sob o comando do sondador. 2.2 O FLUIDO DE PERFURAÇÃO O fluido de perfuração é definido pelo Instituto Americano de Petróleo – API como sendo qualquer fluido circulante capaz de tornar a operação de perfuração viável (GUIMARÃES & ROSSI, 2008). Para Thomas (2001), os fluidos de perfuração são misturas complexas de sólidos, líquidos, produtos químicos e, por vezes, até de gases. Do ponto de vista químico, eles podem assumir aspectos de suspensão, dispersão coloidal ou emulsão, dependendo do estado físico dos componentes (THOMAS, 2001). Do ponto de vista físico, os fluidos de perfuração assumem comportamentos de fluidos nãonewtonianos, ou seja, a relação entre a taxa de cisalhamento e a taxa de 23 deformação não é constante (MACHADO, 2002, apud GUIMARÃES & ROSSI, 2008). Para realização da perfuração de poço de petróleo, imprescindível se faz a retirada dos fragmentos de rochas perfurados do interior do poço também denominados de cascalhos, o que possibilita o avanço da broca ao longo das formações a serem perfuradas e realizada a análise geológica dos mesmos. Historicamente, quando primeiro se pensou em retirar do interior do poço estas porções de rochas perfuradas, utilizou-se a lama que havia disponível na locação,1 o que resultou em sucesso dada a pequena profundidade do poço. Porém, com a necessidade de se alcançar profundidades cada vez maiores, vieram dificuldades a serem vencidas, tais como a existência de formações geológicas com diferentes pressões de poro e composições químicas (argilosas, salinas, etc.), submetidas a altas pressões e temperaturas, a trajetória do poço (poços verticais ou direcionais), condições ambientais adversas (presença de aquíferos) e riscos de danos à formação (GUIMARÃES & ROSSI, 2008), surgindo, assim, a necessidade de se aperfeiçoar as propriedades do fluido de perfuração visando a atender a uma gama de outras finalidades, até os dias atuais quando se reveste da maior importância o programa projetado do fluido de perfuração para a perfuração de poços. Esta função primordial do fluido de perfuração é desempenhada mediante a injeção do fluido de perfuração (mud) pelo interior da coluna de perfuração, que, ao passar pelos jatos da broca, desenvolve energia hidráulica hábil a potencializar a eficiência da perfuração das formações, ao mesmo tempo em que retorna pelo espaço anular (coluna/paredes do poço), arrastando até a superfície o volume cortado de rochas, que passa a ser denominado de cascalhos de perfuração. A ação do fluido de perfuração de limpar o fundo do poço e trazer para a superfície o cascalho perfurado é mostrada na figura 1. 1 Este é o motivo pelo qual a indústria do petróleo consagrou a expressão ‘mud’ como denominação do fluido de perfuração, que significa ‘lama’ em inglês. 24 Figura 1 - Desenho equemático da broca atuando no fundo do poço com o auxílio da potência hidráulica promovida pelo fluido de perfuração pressurizado ao passar pelos jatos da broca Fonte: CHIPALAVELA, 2013 Porém, além de realizar a limpeza do poço, outras são as funções desempenhadas pelo fluido de perfuração, com vistas a possibilitar uma perfuração segura, econômica e rápida, entre as quais exercer pressão hidrostática sobre as formações, de modo a evitar o influxo de flluidos indesejáveis e estabilizar as paredes do poço (THOMAS, 2001). São consideradas imprescindíveis à sua operacionalidade as seguintes características (THOMAS, 2001): Ser estável quimicamente; Estabilizar as paredes do poço, mecânica e quimicamente; Facilitar a separação dos cascalhos na superfície; Manter os sólidos em suspensão quando estiver em repouso; Ser inerte em relação a danos às rochas produtoras; Aceitar qualquer tratamento, físico e químico; Ser bombeável; Apresentar baixo grau de corrosão e de abrasão em relação à coluna de perfuração e demais equipamentos do sistema de circulação; Facilitar as interpretações geológicas do material retirado do poço; Apresentar custo compatível com a operação. 25 Para o bom desempenho das funções acima elencadas, faz-se necessário a preparação e contínuo tratamento do fluido segundo determinadas propriedades físicas e químicas, dentre as quais se destacam a densidade, os parâmetros reológicos, as forças géis, os parâmetros de filtração, o teor de sólidos, o pH, as alcalinidades, o teor de cloreto (salinidade) e o teor de bentonida (ou de sólidos ativos) (THOMAS, 2001). Essa injeção do fluido para o interior do poço dá-se por meio de bombas de lama que o succiona dos tanques de lama e o faz chegar até o interior da coluna de perfuração direcionando-o através da mangueira de lama, passando pela cabeça de injeção (swivel) até a haste quadrada (kelly) conectada no topo da coluna, conforme se vê na figura 2. Em seguida, o fluido de perfuração circula pelo interior da coluna de perfuração passando pelos jatos da broca que atua no fundo do poço mediante parâmetros de perfuração (vazão e pressão), ocasião em que limpa o fundo do poço (retirando daí os pedaços de rochas perfurados), otimiza a taxa de penetração da broca na formação e inicia o seu retorno até a superfície deslocando-se pelo espaço anular (annulus) situado entre o poço e a coluna de perfuração, carreando os cascalhos perfurados. Ao chegar à superfície, a mistura de fluido de perfuração e cascalhos é despejada numa peneira de lama vibratória, onde os cascalhos são separados e direcionados para um dique onde permanecerão depositados até o final do poço, enquanto que o fluido de perfuração passa pelo sistema de tratamento composta de desareiadores, dissiltadores, centrifugadores e desgaseificadores, retornando aos tanques de lama quando a sua injeção no poço é retomada, submetendo-se ainda a tratamento químico se necessário. A figura 2 mostra o esquema do sistema de circulação do fluido de perfuração. 26 Figura 2 - Esquema gráfico da circulação do fluido de perfuração Fonte: SOUZA & LIMA, 2002 A figura 3 contempla um dique para deposição provisória dos resíduos sólidos oriundos do poço em perfuração e já separados do fluido de perfuração. Figura 3 - Dique para deposição provisória dos cascalhos perfurados Fonte: SOUZA & LIMA, 2002 27 Basicamente, os fluidos de perfuração se classificam em duas categorias: fluidos à base de água e à base de óleo, não obstante existir outros tipos de fluidos normalmente empregados em situações específicas de perfuração, como é o caso dos fluidos aerados, o que certamente eleva o custo da perfuração. Os fluidos de perfuração à base de água são formulados a partir de água, barita, argila, soda cáustica, polímeros solúveis e sais, provendo a água o meio para dispersão dos materiais coloidais. Classificam-se em inibidos ou não-inibidos a depender de haver ou não tratamento químico. São os mais usados na perfuração de poços onshore, principalmente por apresentarem como caracterísitcas (STEFAN, 1982): Custo mais baixo; Facilidade com que é encontrada a água na natureza; Atendem, na maioria dos casos, às exigências operacionais. Os poços de petróleo perfurados na Bacia Potiguar terrestre não apresentam grandes profundidades, bem como não demandam alta tecnologia para o seu desiderato, tendo sido possível a obtenção de água em quantidade suficiente, em que pese sua situação geográfica na região semi-árida brasileira, razão pela qual optou-se pelo emprego de fluido à base água. Os fluidos à base de óleo possuem a fase contínua constituída por uma fase óleo geralmente composta de hidrocarbonetos líquidos, e por pequenas gotículas de água acreescidas ou não de sólidos coloidais (de natureza orgânica ou inorgânica) como fase dispersa (THOMAS, 2001). São bastante utilizados na perfuração off-shore (plataformas marítimas) devido ao seu alto custo e por ser necessário que atendam a diversas exigências técnicas ineretnes a poços de grande profundidade. Apresentam as seguintes características (THOMAS, 2001): Grau de inibição elevado em relação às rochas ativas; Baixíssima taxa de corrosão; Propriedades controláveis a temperaturas acima de 350 ºF até 500 ºF; Grau de lubrificidade elevado; Amplo intervalo de variação de densidade – 0,89 a 2,4; Baixíssima solubilidade de sais inorgânicos. 28 Em síntese, as composições adequadas para um fluido à base água e para um fluido à base óleo são mostradas na tabela 1. Tabela 1 – Formulações adequadas para fluidos aquosos e não aquosos Fluido à base aquosa Controladores de densidade Sólidos de perfuração Controladores de viscosidade Emulsificador Fase aquosa 6% 5% 3% 6% 80% Fluido à base de óleo Controladores de densidade Aditivos Água CaCl2 ou NaCl Óleo diesel 9% 3% 30% 4% 54% Fonte: GUIMARÃES & ROSSI, 2008 2.3 CARACTERIZAÇÃO DA BACIA POTIGUAR A Bacia Potiguar situa-se no extremo leste da Margem Equatorial brasileira, compreendendo um segmento emerso e outro submerso ao longo dos Estados do Rio Grande do Norte e Ceará, ao longo de uma área de 48.000 km2, destes 21.500 km2 correspondem à sua parte emersa (FILHO, 2007), que se limita ao norte com o Oceano Atlântico, ao sul, com o embasmento cristalino, a noroeste com o Alto de Fortaleza/CE e ao leste com a Bacia Pernambuco-Paraíba pelo Alto de Touros/RN (SOARES et al, 2003, apud LIMA, 2006, apud CASTRO et al, 2010). A porção terrestre da Bacia Potiguar se estende ao longo do território de 15 municípios produtores de petróleo no Rio Grande do Norte: Alto do Rodrigues,Apodi, Areia Branca, Assu, Caraúbas, Carnaubais, Felipe Guerra, Governador Dix-Sept Rosado, Guamré, Macau, Mossoró, Pendências, Porto do Mangue, Serra do Mel e Upanema (ARAÚJO, 2010). Buscando-se identificar as formações rochosas existentes na Bacia Potiguar, tomou-se como base o campo de petróleo de Canto do Amaro, por ser este o mais representativo entre os campos desta Bacia, seja por conter grande quantidade de poços perfurados, seja por ser o campo que apresenta a maior produção de petróleo. As formações geológicas que compõem o perfil geológico dos poços do campo de Canto do Amaro são as mostradas na tabea 2, com pequenas alterações de profundidades de poço para poço. 29 Tabela 2 – Formações geológicas de poços de petróleo da Bacia Potiguar Formação Barreiras Formação Jandaíra Formação Açu Formação Alagamar Embasamento 0 a 30m 30 a 400m 400 a 855m 855 a 880 m topo a 880 m Fonte: PREDA et al, 2012 Conforme Cassab (2003), as formações geológicas presentes na Bacia Potiguar terrestre se caracterizam da seguinte forma: Formação Jandaíra seção carbonática, sobreposta concordantemente aos arenitos da Formação Açu, sendo composto por calcarenitos e calcilutitos bioclásticos, cujas cores variam do cinza claro ao amarelado, com um nível evaporítico na base. A ocorrência de foraminíferos bentônicos de algas verdes, a presença de marcas de raízes e gretas de contração são características que apontam para um ambiente de planície de maré, embra em alguns locais predominasse uma plataforma rasa (ARARIPE & FEIÓ, 1994a, apud CASSAB, 2003). Formação Açu - são camadas espessas de arenitos finos e grossos, esbranquiçados, intercalados com folhelhos, argilitos e siltitos, especialmente em direção ao topo. Também são indentificados sedimentos provenientes de leques, aluviais e de sistemas fluviais entrelaçados e meandrantes e ainda uma transgressão estaurina. Formação Alagamar - constitui-se de arenitos finos a grossos, intercalados com folhelhos lagunares ricos em matéria orgânica, depositados em ambiente transicional. Também ocorrem camadas de carbonatos fossilíferos, depositados sob influência marinha restrita. Ocorre somente em subsuperfície (BRASIL, 1998, apud CASSAB, 2003). Formação Pendência - a idade absoluta do rifteamento foi calculada em 140 Ma (Berrisiano). Os sedimetnos mais antigos depostados no rifte estão associados à parte basal desta formação e foram datados pela presença de pólens característicos do andar Rio da Serra. Em sua maior parte es´ta em subsuperfície, só aflorando ao sul da bacia. Estes sedimentos constituem-se de rochas vulcanoclásticas contemporâneas a rocas siliclásticas, passando a arenitos finos argilosos, intercalados com siltitos e folhelhos ricos em matéria orgânica. Estes sedimentos foram depositados em ambiente lacustre associado a deltas progradantes e planícies aluviais (DELLA FÁVERA, 2001, apud CASSAB, 2003). O perfil litoestratigráfico de um poço perfurado no campo de Canto do Amaro é mostrado na figura 4. 30 Figura 4 – perfil litoestratigráfico das formações rochosas de um poço do campo de Canto do Amaro (Bacia Potiguar terrestre) Fonte: PREDA et al, 2012. 31 2.4 HISTÓRICO DA ATIVIDADE PETROLÍFERA NO ESTADO DO RIO GRANDE DO NORTE Conforme Larissa (2008) e Araujo (2010), o levantamento da evolução histórica da atividade petrolífera na Bacia Potiguar apresenta os seguintes marcos históricos: Quadro 1 – Evolução histórica da Bacia Potiguar Século Na segunda metade, o padre Florêncio Gomes de Oliveira, enviou XIX carta ao cientista francês Jacques Brunet noticiando a ocorrência de betume na lagoa do Apodi, pedindo que visitasse o Rio Grande do Norte (ARAÚJO, 2010). 1922 Primeiras indicações de caráter científico pelo geólogo John Casper Branner, que publicou notícia sobre possibilidades de óleo no Brasil (LARISSA,2008). 1929 Luciano Jaques de Morais reafirmou a suspeita de ocorrência de petróleo no Rio Grande do Norte apontando a necessidade de estudos mais minuciosos: “o terreno cretáceo do RN é particularmente interessante para a possibilidade da ocorrência de petróleo, por ser marinho, fossilífero e apresentar-se cortado por eruptivas”. (LARISSA,2008). 1943 Início de pesquisas no Rio Grande do Norte – alguns poços perfurados apenas com vestígios de óleo (ARAÚJO, 2010). Década O deputado Floriano Bezerra reivindicou pesquisas no município de de 1950 Macau, muito antes de ser descoberto petróleo nessa região (ARAÚJO, 2010). 1956 A PETROBRAS resolve fazer a primeira sondagem no Rio Grande do Norte na região de Gangorra/Grossos, com a perfuração do primeiro poço terrestre (G-1-RN), não surtindo bons resultados (LARISSA,2008). 1965 Enviada equipe de geólogos para estudar a Bacia Potiguar (LARISSA,2008). 1966 O prefeito de Mossoró contratou firma para abrir um poço d’água, 32 supervisionado pelo geólogo Lúcio Cavalcante, na praça Pe. João Mota. O poço jorrou petróleo misturado com água e serviu de combustível para as lamparinas da população pobre “durante meses” (ARAÚJO, 2010). 1973 Descoberta do campo marítimo de Ubarana com a perfuração do primeiro poço RNS-1 (ARAUJO, 2010). 1976 Início das atividades petrolíferas do Rio Grande do Norte no campo de Ubarana (município de Guamaré) (LARISSA,2008). Criado o DIGUAR (Distrito de Produção da Bacia Potiguar), abrangendo o Ceará, Rio Grande do Norte e Paraíba, com sede em Natal (ARAUJO, 2010). 1979 Surgiu óleo nas piscinas do Hotel Termas em Mossoró, quando foram abertas as torneiras com água. Entrou em operação o poço MO-14, que produziu o primeiro carregamento de petróleo terrestre da Bacia (LARISSA, 2008). Década No início, foram intensificadas as perfurações de poços nos de 80 municípios de Macau, Areia Branca, Alto do Rodrigues e Mossoró (ARAUJO, 2010). 1987 Criada a RPNS – Região de Produção do Nordeste Setentrional em substituição à DIGUAR (ARAUJO, 2010). 1994 O Rio Grande do Norte alcançou a marca de segundo maior produtor de petróleo do Brasil e primeiro em produção terrestre ARAUJO, 2010). 1995 A PETROBRAS substituiu RPNS por E&P-RN/ CE (Exploração e Produção do Rio Grande do Norte e Ceará), resultante da reestruturação das atividades de exploração, perfuração e produção, anteriormente departamentalizadas. No ano 2000, mudou novamente a sigla: agora denominada UN-RNCE (Unidade de Negócios do Rio Grande do Norte e Ceará) (ARAUJO, 2010). 2000 Alcançou-se a marca de 4000 poços terrestres e 200 poços marítimos na Bacia Potiguar (ARAUJO, 2010). Fonte: LARISSA, 2008 e ARAUJO, 2010 33 2.5 ASPECTOS LEGAIS PERTINENTES A Constituição Federal prevê em seu artigo 225 que: “Todos têm direito ao meio ambiente ecologicamente equilibrado, bem de uso comum do povo e essencial à sadia qualidade de vida, impondo-se ao Poder Público e à coletividade o dever de defendê-lo e preservá-lo para as presentes e futuras gerações”. Em consonância com o artigo 225 constitucional, a Política Nacional do Meio Ambiente contida na Lei nº 6.938/81, tem como objetivos, dentre outros, conforme o seu artigo 4º: Art. 4º - A Política Nacional do Meio Ambiente visará: I - à compatibilização do desenvolvimento econômico social com a preservação da qualidade do meio ambiente e do equilíbrio ecológico; II - à definição de áreas prioritárias de ação governamental relativa à qualidade e ao equilíbrio ecológico, atendendo aos interesses da União, dos Estados, do Distrito Federal, do Territórios e dos Municípios; III - ao estabelecimento de critérios e padrões da qualidade ambiental e de normas relativas ao uso e manejo de recursos ambientais; IV - ao desenvolvimento de pesquisas e de tecnologias nacionais orientadas para o uso racional de recursos ambientais; V - à difusão de tecnologias de manejo do meio ambiente, à divulgação de dados e informações ambientais e à formação de uma consciência pública sobre a necessidade de preservação da qualidade ambiental e do equilíbrio ecológico; VI - à preservação e restauração dos recursos ambientais com vistas á sua utilização racional e disponibilidade permanente, concorrendo para a manutenção do equilíbrio ecológico propício à vida; VII - à imposição, ao poluidor e ao predador, da obrigação de recuperar e/ou indenizar os danos causados, e ao usuário, de contribuição pela utilização de recursos ambientais com fins econômicos. Para efeito desta Política Nacional, preocupou-se o legislador em conceituar em seu art. 3º: Art. 3º - Para os fins previstos nesta Lei, entende-se por: I - meio ambiente, o conjunto de condições, leis, influências e interações de ordem física, química e biológica, que permite, abriga e rege a vida em todas as suas formas; II - degradação da qualidade ambiental, a alteração adversa das características do meio ambiente; III - poluição, a degradação da qualidade ambiental resultante de atividades que direta ou indiretamente: a) prejudiquem a saúde, a segurança e o bem-estar da população; b) criem condições adversas às atividades sociais e econômicas; c) afetem desfavoravelmente a biota; 34 d) afetem as condições estéticas ou sanitárias do meio ambiente; e) lancem matérias ou energia em desacordo com os padrões ambientais estabelecidos; IV - poluidor, a pessoa física ou jurídica, de direito público ou privado, responsável, direta ou indiretamente, por atividade causadora de degradação ambiental; V - recursos ambientais: a atmosfera, as águas interiores, superficiais e subterrâneas, os estuários, o mar territorial, o solo, o subsolo, os elementos da biosfera, a fauna e a flora. A Lei nº 12.305/2010 instituiu a Política Nacional de Resíduos Sólidos, dispondo sobre seus princípios, objetivos e instrumentos, bem como sobre as diretrizes relativas à gestão integrada e ao gerenciamento de resíduos sólidos, incluídos os perigosos, às responsabilidades dos geradores e do poder público e aos instrumentos econômicos aplicáveis, embora não seja aplicada aos rejeitos radioativos, trazendo conceituações em seu art. 3º: Art. 3º Para os efeitos desta Lei, entende-se por: I - acordo setorial: ato de natureza contratual firmado entre o poder público e fabricantes, importadores, distribuidores ou comerciantes, tendo em vista a implantação da responsabilidade compartilhada pelo ciclo de vida do produto; II - área contaminada: local onde há contaminação causada pela disposição, regular ou irregular, de quaisquer substâncias ou resíduos; III - área órfã contaminada: área contaminada cujos responsáveis pela disposição não sejam identificáveis ou individualizáveis; IV - ciclo de vida do produto: série de etapas que envolvem o desenvolvimento do produto, a obtenção de matérias-primas e insumos, o processo produtivo, o consumo e a disposição final; V - coleta seletiva: coleta de resíduos sólidos previamente segregados conforme sua constituição ou composição; VI - controle social: conjunto de mecanismos e procedimentos que garantam à sociedade informações e participação nos processos de formulação, implementação e avaliação das políticas públicas relacionadas aos resíduos sólidos; VII - destinação final ambientalmente adequada: destinação de resíduos que inclui a reutilização, a reciclagem, a compostagem, a recuperação e o aproveitamento energético ou outras destinações admitidas pelos órgãos competentes do Sisnama, do SNVS e do Suasa, entre elas a disposição final, observando normas operacionais específicas de modo a evitar danos ou riscos à saúde pública e à segurança e a minimizar os impactos ambientais adversos; VIII - disposição final ambientalmente adequada: distribuição ordenada de rejeitos em aterros, observando normas operacionais específicas de modo a evitar danos ou riscos à saúde pública e à segurança e a minimizar os impactos ambientais adversos; IX - geradores de resíduos sólidos: pessoas físicas ou jurídicas, de direito público ou privado, que geram resíduos sólidos por meio de suas atividades, nelas incluído o consumo; X - gerenciamento de resíduos sólidos: conjunto de ações exercidas, direta ou indiretamente, nas etapas de coleta, transporte, transbordo, tratamento e destinação final ambientalmente adequada dos resíduos 35 sólidos e disposição final ambientalmente adequada dos rejeitos, de acordo com plano municipal de gestão integrada de resíduos sólidos ou com plano de gerenciamento de resíduos sólidos, exigidos na forma desta Lei; XI - gestão integrada de resíduos sólidos: conjunto de ações voltadas para a busca de soluções para os resíduos sólidos, de forma a considerar as dimensões política, econômica, ambiental, cultural e social, com controle social e sob a premissa do desenvolvimento sustentável; XII - logística reversa: instrumento de desenvolvimento econômico e social caracterizado por um conjunto de ações, procedimentos e meios destinados a viabilizar a coleta e a restituição dos resíduos sólidos ao setor empresarial, para reaproveitamento, em seu ciclo ou em outros ciclos produtivos, ou outra destinação final ambientalmente adequada; XIII - padrões sustentáveis de produção e consumo: produção e consumo de bens e serviços de forma a atender as necessidades das atuais gerações e permitir melhores condições de vida, sem comprometer a qualidade ambiental e o atendimento das necessidades das gerações futuras; XIV - reciclagem: processo de transformação dos resíduos sólidos que envolve a alteração de suas propriedades físicas, físico-químicas ou biológicas, com vistas à transformação em insumos ou novos produtos, observadas as condições e os padrões estabelecidos pelos órgãos competentes do Sisnama e, se couber, do SNVS e do Suasa; XV - rejeitos: resíduos sólidos que, depois de esgotadas todas as possibilidades de tratamento e recuperação por processos tecnológicos disponíveis e economicamente viáveis, não apresentem outra possibilidade que não a disposição final ambientalmente adequada; XVI - resíduos sólidos: material, substância, objeto ou bem descartado resultante de atividades humanas em sociedade, a cuja destinação final se procede, se propõe proceder ou se está obrigado a proceder, nos estados sólido ou semissólido, bem como gases contidos em recipientes e líquidos cujas particularidades tornem inviável o seu lançamento na rede pública de esgotos ou em corpos d’água, ou exijam para isso soluções técnica ou economicamente inviáveis em face da melhor tecnologia disponível; XVII - responsabilidade compartilhada pelo ciclo de vida dos produtos: conjunto de atribuições individualizadas e encadeadas dos fabricantes, importadores, distribuidores e comerciantes, dos consumidores e dos titulares dos serviços públicos de limpeza urbana e de manejo dos resíduos sólidos, para minimizar o volume de resíduos sólidos e rejeitos gerados, bem como para reduzir os impactos causados à saúde humana e à qualidade ambiental decorrentes do ciclo de vida dos produtos, nos termos desta Lei; XVIII - reutilização: processo de aproveitamento dos resíduos sólidos sem sua transformação biológica, física ou físico-química, observadas as condições e os padrões estabelecidos pelos órgãos competentes do Sisnama e, se couber, do SNVS e do Suasa; A norma ABNT NBR 10004:2004 dispõe sobre a classificação dos resíduos sólidos, com a finalidade de fornecer subsídios para o seu gerenciamento e destinação. Esta classificação envolve: 36 a) a identificação do processo ou atividade que lhes deu origem; b) a identificação de seus constituintes e características; c) a comparação destes constituintes com listagens de resíduos e substâncias cujo impacto à saúde e ao meio ambiente é conhecido. Buscando propiciar sua melhor compreensão, a norma em comento traz alguns conceitos que merecem ser mencionados em seu item 3: 3 Definições Para os efeitos desta norma, aplicam-se as seguintes definições: 3.1 resíduos sólidos: resíduos nos estados sólido e semi-sólido, que resultam de atividades de origem industrial, doméstica, hospitalar, comercial, agrícola, de serviços e de varrição. Ficam incluídos nesta definição os lodos provenientes de sistemas de tratamento de água, aqueles gerados em equipamentos e instalações de controle de poluição, bem como determinados líquidos cujas particularidades tornem inviável o seu lançamento na rede pública de esgotos ou corpos de água, ou exijam para isso soluções técnica e economicamente inviáveis em face à melhor tecnologia disponível. 3.2 periculosidade de um resíduo: característica apresentada por um resíduo que, em função de suas propriedades físicas, químicas ou infecto-contagiosas, pode apresentar: a) risco à saúde pública, provocando mortalidade, incidência de doenças ou acentuando seus índices; b) riscos ao meio ambiente, quando o resíduo for gerenciado de forma inadequada. 3.3 toxicidade: propriedade potencial que o agente tóxico possui de provocar, em maior ou menor grau, um efeito adverso em conseqüência de sua interação com o organismo. 3.4 agente tóxico: qualquer substância ou mistura cuja inalação, ingestão ou absorção cutânea tenha sido cientificamente comprovada como tendo efeito adverso (tóxico, carcinogênico, mutagênico, teratogênico ou ecotoxicológico). 3.5 toxicidade aguda: propriedade potencial que o agente tóxico possui de provocar um efeito adverso grave, ou mesmo morte, em conseqüência de sua interação com o organismo, após exposição a uma única dose elevada ou a repetidas doses em curto espaço de tempo. 3.6 agente teratogênico: qualquer substância, mistura, organismo, agente físico ou estado de deficiência que, estando presente durante a vida embrionária ou fetal, produz uma alteração na estrutura ou função do individuo dela resultante. 3.7 agente mutagênico: qualquer substância, mistura, agente físico ou biológico cuja inalação, ingestão ou absorção cutânea possa elevar as taxas espontâneas de danos ao material genético e ainda provocar ou aumentar a freqüência de defeitos genéticos. 3.8 agente carcinogênico: substâncias, misturas, agentes físicos ou biológicos cuja inalação ingestão e absorção cutânea possa desenvolver câncer ou aumentar sua freqüência. O câncer é o resultado de processo anormal, não controlado da diferenciação e proliferação celular, podendo ser iniciado por alteração mutacional. 37 3.9 agente ecotóxico: substâncias ou misturas que apresentem ou possam apresentar riscos para um ou vários compartimentos ambientais. De acordo com a norma NBR 10004:2004, um resíduo sólido é classificado como Classe I (perigoso), quando um ou mais parâmetros do lixiviado e/ou massa bruta estiverem acima dos valores máximos permitidos pelos anexos da NBR 10004:2004. É classificado como Classe II A (não inerte), quando um ou mais parâmetros do solubilizado estiverem acima dos valores máximos permitidos pelos anexos “G” da NBR10004:2004. É classificado como Classe II B (inerte), quando todos os parâmetros, tanto da massa bruta quanto dos ensaios de solubilização e lixiviado estiverem abaixo dos valores máximos permitidos pelos anexos da NBR 10004, conforme consta do quadro 2. Quadro 2 – Classificação dos resíduos sólidos com base na norma ABNT NBR 10004:2004 – um ou mais parâmetros do lixiviado e/ou massa bruta estiverem acima dos valores máximos permitidos pelos anexos da NBR 10004. Classe II A – um ou mais parâmetros do solubilizado estiverem acima dos não inerte valores máximos permitidos pelos anexos G da NBR10004. Classe II B – todos os parâmetros, tanto da massa bruta quanto dos ensaios inerte de solubilização e lixiviado estiverem abaixo dos valores máximos permitidos pelos anexos da NBR 10004. Classe I perigoso Fonte: NBR 10004:2004 Os fragmentos de rochas cortados pela broca (cascalhos) são carreados pelo fluido de perfuração até as peneiras vibratórias na superfície, onde são separados do fluido e descartados para um dique. Por não haver uma remoção total do fluido impregnado nos cascalhos, e ainda pela própria composição da formações geológicas que compõem o perfil geológico do poço, os cascalhos podem conter contaminantes, tais como (LUCENA et al, 2007): Metais pesados; Alta salinidade, uma vez que os fluidos, em sua maioria têm sais em sua composição, cujo objetivo é o de minimizar o inchamento das formações argilosas perfuradas, promovendo a estabilidade do poço; Óleos e graxas; Elementos que causam Demanda Bioquímica de Oxigênio (DBO); Elementos que causam Demanda Química de Oxigênio (DQO); Elementos que causam alcalinidade. 38 2.6 O PROBLEMA DA DESTINAÇÃO FINAL DO CASCALHO A indústria petrolífera representa grave risco de poluição do meio ambiente. Embora se reconheça residir nos derramamentos de petróleo de poços descontrolados em ambiente marinho as maiores catástrofes ambientais, a atividade de exploração e produção de petróleo apresenta diversos outros riscos que lhe são inerentes, tais como a poluição de lençois freáticos situados próximos à superfície, do solo e do ar, e ainda a poluição relacionada aos grandes volumes de cascalhos que são carreados à superfície pelo fluido de perfuração por ocasião da perfuração de poços, dentre outros, o que tem trazido preocupações aos órgãos governamentais e à sociedade como um todo. As perdas condicionadas ao meio ambiente pela utilização de derivados de petróleo, desde a extração até a distribuição, representam um problema de extensão mundial com potencial de contaminação ao meio ambiente. A necessidade crescente de preservação dos recursos naturais e dos espaços designados à ocupação humana requer a criação de soluções tecnológicas efetivas para a destinação final dos resíduos gerados nas diversas etapas de produção, minimizando de forma eficaz os impactos ambientais (GANGHIS et al, 2009). Estima-se que na região nordeste do Brasil exista atualmente uma quantidade de resíduos da ordem de 100 mil m³ oriundos do processo de perfuração de poços para produção de petróleo e, ainda, em função do crescente número de poços que estão em fase deconstrução, estima-se uma geração anual de 50 mil m³. Embora comumente classificado pela legislação brasileira como classe II, a destinação de grandes quantidades deste tipo de resíduo com as características físico-químicas encontradas tem se mostrado um grande desafio para as empresas do setor e órgãos ambientais (GANGHIS, 2009). A acumulação deste resíduo exige a urgente implementação de medidas ao menos atenuadoras de seus efeitos nefastos ao meio ambiente, já que não é possível cessar sua geração. 39 2.7 POSSIBILIDADES QUANTO AO MANUSEIO E DESTINAÇÃO FINAL DOS CASCALHOS A melhor forma de tratar os resíduos é não gerá-los, seguindo a ordem de prioridade na gestão e gerenciamento de resíduos sólidos prevista no art. 9º, da Lei nº 12.305/2010 (Plano Nacional de Resíduos Sólidos). Entretanto, a atividade de perfuração, inevitavelmente, gera o cascalho enquanto resíduo sólido. Art. 9º. Na gestão e gerenciamento de resíduos sólidos, deve ser observada a seguinte ordem de prioridade: não geração, redução, reutilização, reciclagem, tratamento dos resíduos sólidos e disposição final ambientalmente adequada dos rejeitos. Também, verifica-se não ser possível a redução de sua geração, uma vez que não se trata de resíduos que são gerados por desperdício, erros operacionais, etc, mas que são gerados como resultado natural da própria atividade industrial – à medida que a broca avança no poço, todo o cascalho perfurado há de ser retirado de seu interior. Pelo mesmo motivo, conclui-se pela impossibilidade de minimização do volume gerado de cascalho ainda que por modificações no processo de perfuração de poços (CARVALHO, 1993, apud TOCHETTO, 2005). Os estudos para o uso do cascalho em materiais de construção são recentes. Eles apontam alternativas para a construção de sub-base de pavimentação, materiais cerâmicos e cimentícios. Essa etapa do estudo tem por objetivo realizar os ensaios para avaliar a influência da substituição de parte da areia natural por cascalhos de perfuração em blocos de concretos para pavimentação intertravada. Segundo Miller (2011), podemos lidar com os resíduos sólidos que produzimos de duas maneiras: por meio da redução de resíduos e do gerenciamento. As seis maneiras de reduzir a utilização de recursos, os resíduos e a poluição, também chamada de “os seis passos da sustentatibilidade”, são (MILLER, 2011): 40 a) consumir menos; b) reprojetar processos de fabricação e produtos para que utilizem menos matéria e energia; c) reprojetar processos de fabricação para que produzam menos resíduos e menos poluição; d) desenvolver produtos fáceis de reparar, reutilizar, remanufaturar, compostar ou recicilar; e) reprojetar produtos para durarem mais tempo; f) eliminar ou reduzir o uso de embalagem. Quanto ao gerenciamento de resíduos, considera Miller (2011) uma abordagem ligada à alta produção de dejetos inevitável para o crescimento humano, buscando-se gerenciar os resíduos advindos do crescimento econômico a fim de reduzir o dano ao meio ambiente, principalmente misturando e compactando os resíduos para, depois, incinerá-los, enterrá-los ou enviá-los para outro país. Ocorre, assim, a mesclagem dos resíduos e sua transferência de um ambiente para outro. Na perfuração de poços, levando-se em conta que a produção dos cascalhos é inerente à própria atividade, não há como se aplicar os seis passos da sustentabilidade. Resta, portanto, a possbilidade de aplicação do gerenciamento destes resíduos. A Lei nº 12.305/2010 define gerenciamento de resíduos sólidos como sendo o conjunto de ações exercidas, direta ou indiretamente, nas etapas de coleta, transporte, transbordo, tratamento e destinação final ambientalmente adequada dos resíduos sólidos e disposição final ambientalmente adequada dos rejeitos, de acordo com plano municipal de gestão integrada de resíduos sólidos ou com plano de gerenciamento de resíduos sólidos, exigido na forma desta Lei. Segundo Mendes & Sousa (2013), a necessidade de gerenciamento adequado dos cascalhos é um grande desafio a ser vencido pela indústria petrolífera em sua atividade de perfuração de poços: 41 A necessidade de gerenciar, reduzir e destinar adequadamente os resíduos de cascalhos de perfuração, atendendo às legislações e normas ambientais vigentes, dentro de uma perspectiva social e econômicamente sustentável, é um grande desafio para a atividade de perfuração dos poços de petróleo, mas torna-se possível mediante parcerias com empresas que possam desenvolver técnicas de tratamento e destinação definitivas, realização de estudos de viabilidade técnica, operacional, assim como testes e ensaios laboratoriais com a reciclagem do resíduo cascalho, dentro dos parâmetros legais. 2.8 CARACTERIZAÇÃO DOS CASCALHOS Conforme Serra (2003), apud Moraes (2010), o cascalho representa os fragmentos de rocha deslocados pela broca e carreados para a superfície no fluido de perfuração. São também denominados de amostra de calha. Essas amostras de calha quando estão lavadas e secas, são analisadas pelos geólogos para a obtenção de informações sobre as formações perfuradas. O termo cascalho é utilizado na indústria do petróleo para qualquer sedimento retirado do poço, seja de granulametria fina ou grossa. Ao retornar à superfície, o fluido de perfuração traz consigo o cascalho, além de lodo, areia e gases, quando é submetido a um processo de separação de sólidos e, uma vez apresentando as características desejadas, é rebombeado para o poço fechando, assiim, o ciclo de bombeamento. Estima-se que cerca de 10 a 15% do volume do fluido de perfuração permanece aderido aos cascalhos após o processo de separação (MORAES, 2010), o que, indubitavelmente, irá influenciar a composição do resíduo sólido a ser transportado e destinado a aterro, reaproveitamento ou mesmo sua incineração. Desta forma, tem-se a composição do cascalho determinada, fundametalmente, pela composição da rocha cortada, que deixa o poço bombeado pelo fluido de perfuração, predominando, assim, a composição mineral da formação perfurada. O volume de cascalhos produzidos durante a perfuração teoricamente corresponde ao volume do poço acrescido de 20% em decorrência de eventuais desmoronamentos das formações para dentro do poço de forma que para cada 100 metros perfurados, produz-se cerca de 13 metros cúbicos de cascalho (FIALHO, 2012). 42 Assim, um poço com profundidade de 900 metros (Canto do Amaro) e diâmetro médio de 8,75 polegadas geraria em média o volume de 41,9 metros cúbicos de cascalhos. Considerando-se uma densidade média do cascalho de 2,6 kg/dm3 (FIALHO, 2012), este volume corresponderia a 108,9 toneladas. Da mesma forma, considerando 600 metros como profundidade média dos poços da Bacia Potiguar terrestre e diâmetro médio do poço de 8,75 polegadas, e ainda o número de poços perfurados de 7.703 desde o início de sua exploração até o ano de 2012 (ANP, BDEP-Banco de Dados de Exploração e Produção. POÇOS – DADOS ESTATÍSTICOS - 2012), obtém-se o volume gerado de cascalhos da ordem de 215.170 m 3, que correspondem à massa de 559.443,2 toneladas, sendo necessário para o seu transporte a utilização de cerca de 25.429 carretas com capacidade de carga de 22 toneladas. Os resultados acima são elucidados a partir dos cálculos seguintes. 43 A tabela 3 apresenta o volume de cascalhos gerado em algumas regiões do mundo, para efeito de comparação. Tabela 3 – Volumes de Cascalhos de Perfuração gerados em algumas regiões do Mundo Região EUA (mar) Reino Unido (mar) Bahia (terra) Esp. Santo (terra) Esp. Santo (terra) Volume (t/ano) 1.560.000 50.000 a 80.000 80.000 7.000 10.000 Referência Ano American Petroleum Institute (API) Al-ansary e Al-Tabbaa 2000 2004 PETROBRAS PETROBRAS PETROBRAS 2009 2008 2010 Fonte: Fialho, 2012 A composição química dos cascalhos é muito variada e depende da composição das formações rochosas perfuradas principalmente, e da composição química do fluido de perfuração (FIALHO, 2012). A tabela 4 mostra os principais componentes químicos dos cascalhos em percentagem. Tabela 4 – Composição dos cascalhos de perfuração Determinações (%) SiO2 Al2O3 Fe2O3 BaO CaO MnO MgO K2O Na2O TiO2 P2O5 ABBE et al (2009) PIRES (2009) MEDEIROS (2010) 37,60 13,54 6,34 11,39 2,78 0,17 2,31 2,33 1,17 0,65 0,10 43,96 21,48 5,40 2,38 18,12 N.A. N.A. 4,51 N.A. N.A. N.A. 36,5 11,5 4,5 N.A. 35,3 0,09 N.A. 2,7 N.A. 0,81 N.A. LEONARD e STEGEMAN (2010) 60,4 10,4 4,9 N.A. 2,5 0,06 2,0 1,7 2,4 0,6 0,1 VALORES MÉDIOS 44,61 14,23 5,29 3,44 14,68 0,08 1,08 2,81 0,89 0,52 0,05 Fonte: FIALHO, 2012 adaptada Embora seja variável sua composição, depreende-se da tabela 4 a predominância de SiO2, Al2O3, Fe2O3, BaO e CaO na composição dos cascalhos de perfuração. 44 3 MATERIAIS E MÉTODOS Visando obter dados inerentes à composição química dos cascalhos oriundos de poços perfurados após o seu término, buscou-se junto ao IDEMA informações a respeito existentes em processos de licenceamento ambiental relativos à destinação final destes resíduos. Os dados correspondem a análise de cascalhos provenientes de poços perfurados no campo de Canto do Amaro, concluída em 04/12/2009 feita por empresa inteessada com vistas à caracterização de resíduo segundo parâmetros da NBR 10004:2004, constantes do processo de requerimento de licença de operação nº 2008-021678/TEC/LO-0387, tendo como objetivo a instalação para recebimento e disposição final de resíduos, situados no Município de Mossoró/RN. O referido requerimento teve como objetivo o recebimento e disposição final de resíduos inertes (Classe II) em empreendimento situado no município de Mossoró/RN (BR-304, Km 50,5, na localidade do Rancho Santo André, s/n; zona rural), datado de 10/07/2008, como base na LCE nº 272/2004 e alterações introduzidas pela LCE nº 336/2006. 3.1 ANÁLISE DOS DADOS DA COMPOSIÇÃO QUÍMICA DOS CASCALHOS As metodologias utilizadas para a elaboração dos laudos foram baseadas na “SW 846 (USEPA 1986, Test Method for Evaluating Solid Waste Report Number 846, Washington DC” e as referências são: Norma NBR 10004:2004 da ABNT – Classificação de Resíduos Sólidos; Norma NBR 10005:2004 da ABNT – Ensaio de Lixiviação; Norma NBR 10006:2004 da ABNT – Ensaio de Solubilização. Foram analisadas pela empresa 12 amostras no processo nº 2008021678/TEC/LO-0387. Basicamente, as análises foram feitas em relação à massa bruta, ao lixiviado e ao solubilizado encontrado nas amostras, que são mostradas nos anexos 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13,14 e 15. O procedimento para o ensaio de massa bruta é feito a partir de amostras coletaddas no resíduo total e com base na norma NBR 10004:2004 45 para os parâmetros Ponto de fulgor, pH (suspensão 1:1), sulfeto (como H 2S) porcentagem de sólidos e cianeto (como HCN) (IDEMA, processo nº 2008021678/TEC/LO-0387). O procedimento para o ensaio de lixiviado é descrito pela norma NBR 10005:2004 (Procedimento para a obtenção de extrato lixiviado de resíduos sólidos), que define lixiviação como sendo o processo pelo qual se determina a capacidade de transferências de substâncias orgânicas e inorgânicas presentes no resíduo sólido por meio de dissolução no meio exerior. A lixiviação da amostra é feita por meio de filtração através de filtro de fibra de vidro isento de resinas com porosidade entre 0,6 µm a 0,8 µm, após agitação (por aproximadamente 18 horas, a 25 °C e a 30 rpm). O extrato lixiviado obtido será objeto da análise, cuja classificação é feita por comparação dos dados obtidos com os constantes do anexo “F” da norma NBR 10004:2004. O procedimento para o ensaio de solubilizado é descrito pela norma NBR 10006:2004 (Procedimento para a obtenção de extrato solubilizado de resíduos sólidos): a) Adicionar água destilada, desionizada e isenta de orgânicos à amostra do resíduo seco a 42 °C e agitar com baixa velocidade por 5 minutos; b) cobrir o frasco com filmes de PVC e deixar em repouso por 7 dias à temperatura de 25° C; c) Filtrar a solução com aparelho de filtração guarnecido com membrana filtrante com 0,45 µm de porosidade, obtendo-se o extrato solubilizado a ser analisado, cujos dados serão comparados aos constantes do anexo “G” da norma NBR 10004:2004. 3.2 ANÁLISE E SUGESTÃO DE ALTERNATIVAS PARA A DESTINAÇÃO E RECICLAGEM DO CASCALHO DE PERFURAÇÃO A partir de pesquisa bibliográfica, analisou-se diversas alternativas ambientalmente adequadas para a reciclagem dos cascalhos gerados na perfuração de poços na Bacia Potiguar, sugerindo-se, ao final, a mais adequada a ser empregada no âmbito local. 46 4 RESULTADOS 4.1 ANÁLISE DOS DADOS QUE APRESENTAM NÃO CONFORMIDADES COM A NORMA NBR 1004:2004 Com relação aos parâmetros relativos à massa bruta e ao lixiviado, conforme se vê nos anexos 1 e 2 respectivamente, não foi encontrada qualquer não conformidade em relação aos limites impostos pela norma NBR 10004:2004. Porém, os parâmetros analisados referentes ao solubilizado apresentaram não conformidades com os valores limtes desta norma. A partir da análise dos dados condensados nos anexos 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14 e 15, foi possível a identificação de parâmetros que apresentam não conformidades com a norma NBR 10004:2004, com relação aos parâmetros inorgânicos e orgânicos dos ensaios de solubilizado, que são apresentados nas tabelas 5 e 6. Tabela 5 – Parâmetros inorgânicos (mg/l) que ultrapassaram os limites da NBR 10004:2004 MÉDIA Valor NBR 10004 0,738 0,2 2087 1602 250 0,000 0,000 0,000 0,000 0,000 0,000 0,000 0,678 0,687 0,000 0,463 0,000 0,152 0,3 Número da amostra 1 Al Cl 2 3 0,204 0,589 0,594 - Fe 1985 1728 1890 4 5 6 7 8 9 10 11 12 0,2 0,704 0,488 1,400 1,100 0,980 0,383 0,762 1,451 1737 1686 1434 1640 1272 975 1410 1377 Na 914 971 875 1000 788 717 936 716 574 736 720 777 810 200 SO4 429 315 467 442 325 437 351 345 211 473 445 316 380 250 Fonte: IDEMA, processo nº 2008-021678/TEC/LO-0387 Tabela 6 – Parâmetros orgânicos (mg/l) que ultrapassaram os limites da NBR 10004:2004 MÉDIA Valor NBR 10004 0,282 0,604 0,606 0,000 0,704 0,488 1,600 0,660 1,400 0,538 0,700 0,457 0,647 0,2 2087 1614 1561 250 0,000 0,000 0,000 0,000 0,000 0,000 0,000 0,712 0,603 0,000 0,535 0,000 Número da amostra 1 Al Cl - Fe 2 1791 Na 926 879 SO4 395 357 3 1638 4 1720 5 1686 6 1434 7 1485 8 1578 9 1578 10 1481 11 1324 12 0,153 0,3 871 1040 830 788 869 902 555 781 706 921 819 200 426 424 322 325 320 451 220 483 418 339 376 250 Fonte: IDEMA, processo nº 2008-021678/TEC/LO-0387 Com base nos valores constantes das tabelas 5 e 6, elaborou-se a tebela 7 contendo a média aritimética do correspondentes parâmetros inorgânicos e orgânicos. 47 Tabela 7 – Valores médios obtidos pela média aritmética dos parâmetros inorgânicos (tabela 5) e orgânicos (tabela 6) em desconformidade com a NBR 10004:2004 MÉDIA Valor NBR 10004 0,282 0,596 0,600 0,100 0,704 0,488 1,500 0,880 1,190 0,461 0,731 0,955 0,692 0,2 2036 1851 1581 250 0,000 0,000 0,000 0,000 0,000 0,000 0,000 0,695 0,645 0,000 0,499 0,000 0,153 0,3 Número da amostra 1 Al Cl - Fe 2 1760 3 1764 4 1728 5 1686 6 1434 7 1563 8 1425 9 1277 10 1446 11 1351 12 Na 920 925 873 1020 809 752 903 809 565 759 713 849 815 200 SO4 336 336 446 433 323 381 336 398 216 478 432 328 378 250 Fonte: IDEMA, processo nº 2008-021678/TEC/LO-0387 Plotando-se os valores da tabela 7 em função de cada substância com não conformidades em relação à norma NBR 10004:2004 (alumínio, cloreto, ferro, sódio e sulfato), são gerados os gráficos 1, 2, 3, 4 e 5. Gráfico 1 – resultados obtidos na análise de solubilizados em relação ao Alumínio Fonte: IDEMA, processo nº 2008-021678/TEC/LO-0387 Com relação ao alumínio, verificou-se a presença de não conformidades em todas as amostras analisadas exceto na amostra nº 4, cujos valores médios de solubilizados ultrapassaram o limite da norma,. O valor médio do desvio é 0,692 mg/l, quando o limite máximo permitido pela norma é 0,2 mg/l, correspondentes a 3,46 vezes o valor permitido, conforme se vê no Gráfico 1. Com relação ao cloreto, verificaram-se não conformidades em todas as amostras analisadas. O valor médio do desvio é 1.561 mg/l, quando o limite 48 máximo permitido pela norma é 250 mg/l – o desvio médio coresponde a 6,244 vezes o limite da norma, de acordo com o gráfico 2. Gráfico 2 – resultados obtidos na análise de solubilizados em relação ao Cloreto Fonte: IDEMA, processo nº nº 2008-021678/TEC/LO-0387 Gráfico 3 – resultados obtidos na análise de solubilizados em relação ao Ferro Fonte: IDEMA, processo nº nº 2008-021678/TEC/LO-0387 49 Detectou-se a presença de ferro apenas nas amostras nºs. 8, 9 e 11, que apresentaram não conformidades (gráfico 3). Considerando-se todas as amostras, o valor médio do desvio é 0,153 mg/l, abaixo do limite máximo permitido pela norma que é 0,3 mg/l. Porém, se considerarmos a média apenas dos valores obtidos com as três amostras desconformes (amostra 8 = 0,695 mg/l; amostra 9 = 0,645 mg/l; amostra 11 = 0,499 mg/l), o valor médio passa a ser 0,613 mg/l, que ultrapassa o valor 0,3 mg/l permitido pela Norma NBR 10004:2004 em 104,3%. Gráfico 4 – resultados obtidos na análise de solubilizados em relação ao Sódio Fonte: IDEMA, processo nº nº 2008-021678/TEC/LO-0387 Com relação ao sódio, houve não conformidades em todas as amostras analisadas. A média do desvio é 815 mg/l, quando o limite máximo permitido pela norma é 200 mg/l, portanto, equivalente a mais de quatro vezes o limite permitido pela Norma NBR-10004:2004, conforme demonstrado no gráfico 4. Também, com relação ao sulfato (gráfico 5), houve não conformidades em todas as amostras analisadas, cujo valor médio do desvio é de 378 mg/l, enquanto que o valor máximo permitido pela norma NBR 10004:2004 é de 250 mg/l, estando o valor médio acima do permitido em mais de 50%. 50 Gráfico 5 – resultados obtidos na análise de solubilizados em relação ao Sulfato Fonte: IDEMA, processo nº nº 2008-021678/TEC/LO-0387 Desta forma, com base na análise dos dados avaliados, constata-se que os cascalhos de perfuração analisados se classificam como resídos sólidos classe II-A – não inertes. 4.2 A DESTINAÇÃO FINAL DO CASCALHO DE PERFURAÇÃO Tendo em vista a preocupação dos órgãos governamentais e da sociedade com o risco de poluição ambiental causado pelos resíduos da atividade de perfuração de poços, passou-se a se pesquisar alterantivas ambientalmente adequadas para a solução do problema. Assim, os cascalhos gerados na perfuração de poços de petróleo vem sendo dispostos em aterros sanitários ou reciclados como matéria prima na confecção de artefatos diversos da construição civil, em que pese serem recentes os estudos realizados a respeito da matéria (FIALHO, 2012). Atualmente, encontra-se em prática na Bacia Potiguar a deposição dos cascalhos provenentes da perfuração em aterros sanitários situados no campo de Canto do Amaro, conforme demonstram os processos de licença ambiental nºs. 2006-005332/TEC/LP-0153, 021678/TEC/LO-0387. 2008-021312/TEC/RLO-0850 e 2008- 51 O reaproveitamento do cascalho mediante sua reciclagem como material de construção vem trazendo benefícios econômicos para a indústria civil, além de atenuar o volume depositado em aterros, contribuindo para atenuar a poluição ambiental, uma vez que faz desaparecer o resíduo indesejado, ao contrário do que ocorre com a sua deposição em aterro sanitário. 4.2.1 O processamento de incineração dos cascalhos A incineração dos cascalhos constitui etapa que antecede a destinação final a ser dada aos cascalhos, podendo servir de fase de preparação tanto para a sua deposição em aterros como para a sua reciclagem. Conforme consta no processo nº 2008-021312/TEC/RLO-0850 do IDEMA (Renovação de Licença de Operação de 02/07/2009), a operação da Unidade de Blendagem de Resíduos, situada no Canto do Amaro, no Município de Areia Branca/RN consiste no manuseio, movimentação, segregação, préacondicionamento e blendagem de resíduos industriais oriundos do dique mãe e Central de Resíduos, ambos do campo de petróleo do Canto do Amaro, situado em Areia Branca/RN. A Unidade de Incineração para o tratamento térmico dos resíduos blendados do Canto do Amaro se encontra instalada na Unidade de Blendagem de Resíduos. De acordo com a Instrução de Trabalho nº 3 – IT – RN – 003, que define práticas para a produção de blends para co-processamento e incineração, os primeiros blends enviados para os fornos serão utilizados como substitutos energéticos e/ou matéria prima de forma segura e em conformidade com os requisitos internos e os requisitos legais. Já os blends preparados para incineração in sito, sofrerão descontaminação através de destruição térmica da sua carga orgânica. Foram referenciadas as resoluções CONAMA 264 (procedimentos, critérios e aspectos técnicos específicosde licenciamento ambiental para o coprocessamento de resíduos em fornos rotativos de clinquer, para a fabricação de cimento) e CONAMA 316 (procedimentos e critérios para o funcionamento de sistemas de tratamentos térmicos e resíduos). 52 O item 3 da instrução acima mencionada traz algumas definições importantes para a compreensão da rotina dos serviços listadas no quadro 3: Quadro 3 – definições da Instrução de Trabalho nº 3 – IT – RN – 003, item 3 Blend Mistura de resíduos Planta de Blend Área disponibilizada para recebimento de resíduos a granel ou em qualquer recipiente aprovado. Nessa área, são realizadas as atividades de blendagem, segregação, manipulação e expedição de resíduos Resíduos Resíduos que após a análise técnica de suas características pelo centro coprocessáveis técnico, gestores de contratos e operação, são aprovados o aceite para co-processamento CoprocesTécnica de destruição para resíduos por via térmica em fornos de alta samento temperatura durante o processo de fabricação de cimento em unidades devidamente licenciadas para este fim, com aproveitamento energético e/ou de matéria prima sem geração de novos resíduos, contribuindo para a redução de combustíveis e matéria prima sem alterar a qualidade Manuseio Qualquer atividade onde o resíduo ou seus continentes possam entrar emcontato com os operadores e/ou meio ambiente Armazenamento Ato ou efeito de guardar provisoriamente o resíduo até uma posterior destinação Transporte Ato ou efeito de traportar um resíduo, por via rodoviária, ferroviária, marítima ou aérea Misturar com o auxílio de pá mecânica os resíduos a fim de homogeneizar o material para preparação do blend; o blend deve ser Mistura/ estocado/empilhado e posteriormente ser amostrado de forma blendagem representativa e enviado para o laboratório para avaliação e garantia da qualidade. Iniciar a segregação de material impróprio para o peneiramento ainda nos diques e no piso do galpão (material de grandes dimensões, material metálico como tambores, tampas, etc.); verificar se o sistema de peneiramento (alimentador vibratório, correia transportadora e peneira vibratória) encontra-se em condição de operação, observando todas as Peneiramento de partes moveis – polias, correias, rolamentos, corpo da peneira, etc.); com resíduos a unidade de classificação granulomética (alimentador vibratório, correia transportadora e peneira vibratória) em funcionamento; utilizar a pá carregadeira para alimentar o material a ser peneirado; limpar a grelha do alimentador vibratório e a tela da peneira vibratória sempre que houver acúmulo de material que impeça a operação normal. A análise química deve atender aos parâmetros definidos para coprocessamento e incineração conforme especificação técnica em anexo Análise química para lotes 1.000 ton (+/- 200 ton). Ressalte-se que os resíduos nao tendo grande variabilidade em função da sua origem conhecida e única, poderemos autmentar a quantidade de resíduos por lote. Fonte: IDEMA, processo nº 2008-021312/TEC/RLO-0850 O fluxograma 1 mostra a rotina da blendagem de resíduos (IDEMA, processo nº 2008-021312/TEC/RLO-0850): 53 Fluxograma 1 – Blendagem de resíduos início Estocar resíduos Segregar resíduos Misturar previamente Adicionar resíduos peneirar Analisar quimicamente não Blend atende especificação? sim fim Liberar Blend para envio Fonte: IDEMA, processo nº 2008-021312/TEC/RLO-0850 O fluxograma 2 mostra as etapas do coprocessamento de resíduos: 54 Fluxograma 2 – coprocessamento de resíduos Licenças Ambientais Segregar pré- condicionar e/ou blendar os resíduos Controle de qualidade dos lotes para expedição Carregamento de caminhões Transporte de resíduos Co-processamento dos resíduos nas cimenteiras Controle de qualidade do processo produtivo e ambiental Entrega de certificado de Tratamento Térmico Fonte: IDEMA, processo nº 2008-021312/TEC/RLO-0850 4.2.2 A deposição do cascalho em aterros sanitários Sendo o cascalho classificado como resíduo sólido não inerte (classe IIA), portanto não perigoso, a sua deposição em aterros sanitários deve seguir a NBR-13.896/1997, que dispõe sobre “aterros de residuos não perigosos – critérios para projeto, implantação e operação”. Conforme a Norma NBR-13.896/1997, deve-se atentar para os seguintes critérios: Impermeabilização: propiciada a partir de deposição de camadas de materiais artificiais ou naturais, que impeça ou reduza substancialmente a infiltração no solo dos líquidos percolados, através da massa de resíduos. Localização: deve ser tal que: a) o impacto ambiental a ser causado seja minimizado; b) a aceitação da instalação pela população seja maximizada; c) esteja de acordo com o zoneamento da região; d) possa ser utilizado por um longo espaço de tempo, necessitando de um mínimo de obras para o início da operação; 55 e) recomenda-se locais com declividade superior a 1% e inferior a 30%; f) não deve o aterro ser executado em áreas sujeitas a inundações, em períodos de recorrência de 100 anos. Inicialmente, é feita uma separação do material coletado visando a sua destinação para aterro ou a sua incineração, conforme sua classificação: a parte do cascalho considerada não perigosa, será diretamente depositada em aterros sanitários e a perigosa, destinada à incineração (IDEMA, processo nº 2006-005332/TEC/LP-0153). A deposição de cascalhos de perfuração em aterrros sanitários demanda a disponibilidade de grandes áreas destinadas ao seu armazenamento além do monitoramento dos gases gerados no aterro, das águas subterrâneas e de detecção de vazamentos, o que se perpetua ao longo do tempo. 4.2.3 A alternativa de destinação de resíduos de cascalhos de perfuração em mina de salgema Outra alternativa estudada para a destinação dos resíduos de cascalhos de perfuração é a sua deposição em cavidades subterrâneas de minas de salgema abandonadas. O estudo foi feito numa mina de salgema já desativada e localizada em Maceió no Estado de Alagoas. Embora se reconheça a eficiência e importância dos modelos industriais de transformação do resíduo em insumos da construção civil, esta alternativa se embasa no fato de que as alternativas industriais nãoconseguem processar os grandes volumes de cascalho produzidos pela indústria petrolífera (GANGHIS et al, 2009). Ressaltam Ganghis et al (2009), que a utilização de cavidades subterrâneas aberta por dissolução em maciços evaporíticos para armazenamento seguro de produtos e rejeitos industriais tem sido largmente praticada em países como Canadá e Estados Unidos. O processo consiste na injeção do cascalho bombeado através de tubulação instalada em poços de injeção perfurados e instalados para este fim, 56 em solução de salmoura saturada, que retornará à superfície através do espaço anular existente entre a tubulação e as paredes do poço. Destarte, a fase sólida será depositada na base da cavidade subterrânea de configuração cilíndrica com seção transversal de cerca de cinquenta metros de diâmetro ecento e vinte metros de altura, situada entre 850 m e 1.000 m de profundidade, abaixo de um espesso pacote de rochas sedimentares formadas por camadas de folhelho (GANGHIS et al, 2009). O processo de injeção está representado na figura 5 e apresenta as seguintes etapas (GANGHIS et al, 2009): Transporte e descarregamento dos resíduos de cascalho de perfuração em uma unidade adequada ao seu recebimento; Bombeamento de salmoura da cavidade, misturando-a aos resíduos em um tanque adequado a este fim, tendo por finalidade transformar o cascalho em uma polpa uniforme, com uma proporção estimada de 20% de sólidos e concentração muito próxima a existente no interior da cavidade; Injeção dessa polpa para o interior da mina através de bombeamento, utilizando-se de tubulação instalada exclusivamente para este fim. Ao atingir o final do poço ao redor de 980 m de profundidade, a polpa é lançada no interior da caverna e a parte sólida desta suspensão deposita-se rapidamente na base da cavidade. A fase líquida da suspensão que é injetada, constituída de salmoura saturada, desloca um volume equivalente da solução existente na caverna, que fluirá para a superfície através do espaço anular de um poço existente na porção superior da cavidade, chegando ao tanque de salmoura na superfície do terreno (completando assim o circuito fechado), onde a salmoura utilizada para produção da polpa do resíduo acaba voltando integralmente para dentro da caverna. Entre os aspectos que viabilizam o processo segundo os autores estão (GANGHIS et al, 2009): Não há qualquer impacto na superfície visto que o líquido utilizado para diluir e manter osresíduos em suspensão é a própria salmoura saturada, retirada e, a seguir, retornada para o interior da mina em circuito fechado (Figura 1.); A rocha salina possui propriedades físicas extremamente favoráveis à sua utilização para a finalidade proposta, como baixa permeabilidade, da ordem de 10-7 cm/s, baixíssima porosidade e elevada plasticidade do corpo salino a essa profundidade, minimizando a possibilidade de ocorrência de fraturas no maciço; Não há possibilidade de comprometimento da estabilidade geomecânica da caverna pelo fato da diluição dos resíduos ser feita com a salmoura já saturada pré-existente no interior da mina. Como a salmoura encontra-se saturada, não haverá a 57 dissolução adicional da salgema das paredes e progressão do volume da caverna. A princípio, os três argumentados técnicos levantados pelos autores acima são bastante importantes no tocante à viabilização do processo de armazenamento do cascalho produzido, no entanto resolve o problema apenas de forma localizada, vez que não só o volume gerado em todo o país ultrapassa o volume disponível no subsolo, como se encontra espalhado no vasto território brasileiro, inviabilizado o seu transporte ao seu destino final, ainda que houvesse espaço disponível. Figura 5 - Diagrama esquemático da injeção do cascalhos em cavidades subterrâneas de mina de salgema fonte: GANGHIS et al, 2009 Ou seja, esta alternativa somente é viável para campos de petróleo situados nas proximidades de minas de sal gema abandonadas, como é o caso do Estado de Alagoas. 58 4.3 TÉCNICAS DE RECICLAGEM DO CASCALHO DE PERFURAÇÃO 4.3.1 O emprego do cascalho de perfuração na confecção de tijolos solo-cimento O solo cimento consiste em material resultante da mistura homogênea compactada e curada de solo, cimento e água em proporções adequadas, que proporciona ao material boa resistência à compressão, bom índice de permeabilidade, baixo índice de retração volumétrica e boa durabilidade (MARQUES, 2010). Conhecidos como tijolos ecológicos, apresentam a vantagem de serem fabricados rapidamente no próprio canteiro de obras por mão-de-obra não especializada, tendo como maior quantidade de matéria prima o solo, possibilitando menor consumo de argamassa de assentamento e de revestimento dada a boa qualidade e regularidade no aspecto final das peças, reduzindo a duração da obra e promovendo uma relação custo-benefício mais satisfatória (MARQUES, 2010). Com a incorporação do resíduo do cascalho, igualmente são verificadas as vantagens acima citadas, uma vez que sua utilização alcança proporção de 90% em quantidade da mistura (MARQUES, 2010). Assim, esse modelo de destinação do cascalho apresenta a um só tempo dupla vantagem: a reciclagem do próprio cascalho com a eliminação de seu potencial de poluição e a fabricação de material de construção a baixo custo. Outro aspecto relevante a ser considerado é que esta técnica pode ser implementada em qualquer atividade de construção civil que envolva a utilização de tijolos assentados com argamassa de cimento independe de sua localização geográfica. 59 4.3.2 O coprocessamento do resíduo de cascalho de perfuração em fornos de clínquer para fabricação de cimento Outra importante forma de reaproveitamento do cascalho de perfuração é a sua utilização na fabricação de cimento Portland por meio do seu coprocessamento, que consiste numa atividade que visa à reutilização de materiais resultantes de processos produtivos e, no entanto, indesejáveis por sua fonte geradora, como alternativa para substituição de matéria-prima para a produção de cimento (MENDES & SOUSA, 2013). Para isto, foram coletadas amostradas do cascalho em base seca, em fase de teste em cimenteira de Mossoró/RN, de acordo com a recomendação da NBR 10.007/2004 com vistas a compor o clínquer que serve de base para a fabricação do cimento (MENDES & SOUSA, 2013). Em seguida, determinou-se a taxa de alimentação do cascalho e do calcário para a composição da matéria-prima conhecida como farinha finamente moída para a produção do clínquer e obtida a partir de minerais e outros materiais ricos em CaCO3, SiO2, Al2O3 e FeSO4 (MENDES & SOUSA, 2013). Os resíduos de cascalho e calcário são homogeneizados juntos, por terem características em comum quanto à sua composição química potencial, como a cal (CaO), a sílica (SiO2), a alumina (Al2O3), o óxido de ferro (Fe2O3), certa proporção de magnésia (MgO) e uma percentagem de anidrido sulfúrico (SO3). Têm ainda, como constituintes menores, óxido de sódio (Na2O) e óxido de potássio (K2O) que constituem os denominados álcalis do cimento (BAUER, 1994, apud MELLO, 2004, apud MENDES & SOUSA, 2013). Isto porque, na realidade, o resíduo de cascalho é usado em substituição ao calcário e de outros materiais na composição do clínquer, que é levado ao forno com atingimento de temperaturas da ordem de 1.450 °C. O processo de fabricação do cimento Portland consiste na transformação de matérias-primas por meio do rearranjo de seus elementos químicos em novos compostos, a partir da preparação destas matérias-primas, que são moídas, transformando as rochas, fontes de cálcio, silício, ferro e alumínio na farinha ou cru de clínquer (Mendes et De Sousa:2013). 60 Adquire-se, assim, o cimento Portland através da pulverização do clínquer constituído essencialmente de silicatos hidráulicos de cálcio, sulfato natural de cálcio natural e adições de substâncias que modificam suas propriedades ou facilitam o seu emprego, ocorrendo a destruição total do resíduo empregado (MENDES & SOUSA, 2013). Para Mendes & Sousa (2013), o coprocessamento do cascalho de perfuração além de viável, é vantajoso em comparação com sua deposição em aterro sanitário: A aplicação da técnica de coprocessamento com o resíduo cascalho de perfuração, dentro dos padrões legais, é considerada adequada às necessidades operacionais do forno de clínquer, contribuindo para o objetivo dos aspectos legais sobre o tratamento de resíduos gerados nos poços de perfuração onde, através desta técnica, se constata que outra disposição deste resíduo em aterro controlado, somente adiaria o tratamento do passivo, não sendo considerado eficaz. O emprego desta técnica é viável para aproveitamento de cascalhos gerados em campo de petróleo situados nas proximidades de fábricas de cimento protland, a menos que haja viabiliade do seu transporte a locais onde estão instaladas as fábricas de cimento, considerando a grande demanda. 4.3.2.1 O coprocessamento de cascalho realizado pela CINPOR – cimentos de Portugal, SGPS, S.A. Instalada na cidade de João Pessoa/PB, a empresa CINPOR – Cimentos de Portugal, SGPS, S.A., mediante contrato assinado com a PETROBRAS e em convêncio com empresa do grupo ODEBRECHT, já economizou mais de 150 mil toneladas de recursos naturais ao implantar um projeto de coprocessamento, através do qual substitui parte da matéria-prima natural usada na fabricação de cimento por cascalho de perfuração que aguardam há vários anos uma solução técnica e economicamente viável e ambientalmente adequada. Só em 2011, cerca de 57% da argila necessária ao processo de fabricação de cimento foi substituído por cascalho de perfuração (CINPOR, 2013). 61 4.3.3 O estudo do potencial de aplicação do cascalho de perfuração em concreto A utilização do cascalho de perfuração no concreto produzido pode se dar tanto pela substituição parcial da areia por cascalhos de perfuração,como pela adição dos cascalhos em relação à massa do cimento. Segundo Fialho (2012), para um melhor aproveitamento do resíduo, é necessário um estudo particular do cascalho a ser utilizado, partindo-se de sua caracterização exaustiva. O estudo foi feito com base no cascalho gerado na atividade de perfuração de poços de petróleo realizada no norte do Estado do Espírito Santo, que engloba os Municípios de Linhares, São Mateus, Jaguaré e Conceição da Barra. A pesquisa foi desenvolvida no trabalho de autoria de Poline Fernandes Fialho denominado “Cascalho de Perfuração de Poços de petróleo e Gás. Estudo do Potencial de Aplicação em concreto” de 2012, que foi dividido em duas etapas: a primeira consistiu na substituição da areia fina por cascalho de perfuração da primera fase de perfuração (denominado CAP I); a segunda, na adição do cascalho de perfuração gerado na terceira fase de perfuração (denominado CAP III) em diferentes percentuais em relação à massa de cimento de concreto de referência. Antes de serem utilizados, os cascalhos foram secos em estufa a 100ºC por 24 horas, destorroados manualmente e quarteados e devidamente preparados. Escolheu-se para os experimentos os concretos S100 e A15 por conterem maior teor de substituição ou adiçao de cascalhos. Para o preparo de 252 copros de prova, utilizou-se o cimento CP V ARI, como agregado miúdo a areia de rio e a areia de jazida, como agregado graúdo uma brita de origem granítica, aditivo superplastificante de 3ª geração e os dois tipos de cascalhos de perfuração. Para a mistura dos concretos foi utilizada uma betoneira de eixo inclinado e os materiais foram vertidos na seguinte sequência: metade da água, toda a brita, todo o cimento, toda a areia e todo o resíduo. Após a mistura, foi adicionada o restante da água e o aditivo. As amostras continham substituição da areia por cascalho nas proporções de 20%, 50% e 100%. 62 Os resultados obtidos com os concretos com substituição do cascalho de perfuração da primeira fase - CAP I indicaram que todos os parâmetros estabelecidos no programa experimental tais como resistência à compressão axial, resistência à tração por compressão diametral, durabilidade, módulo de elsaticidade e detecçao de cloretos livres foram devidamente atendidos. Com relação aos concretos com adição do cascalho de perfuração da terceira fase - CAP III, também os resultados apontam no sentido de que todos os parâmetros estabelecidos no programa experimental acima elencados foram devidamente atendidos. Em resumo, os resultados apontaram no sentido de que existe o potencial de substituição de cascalhos de perfuração em concretos nos teores indicados nos experimentos acima quando comparados ao concreto de referência. 4.3.4 O emprego do cascalho de perfuração na fabricação de material cerâmico Visando o emprego de tecnologias limpas para a destinação e reaproveitamento do cascalho de perfuração na indústria, destaca-se o seu emprego associado a argilas, exercendo estas o suporte para o resíduo, tendo em vista suas características e natureza homogêneas, com vasto espectro de composições de materiais plásticos e não plásticos, que permite a presença de materiais residuais de vários tipos, mesmo em percentagens significantes (MEDEIROS, 2010). Medeiros (2010) estudou o processo industrial de aproveitamento dos cascalhos na fabricação de material cerâmico, cujas etapas de desenvolvimento são as seguintes: a) Inicialmente, foram selecionados os materiais para composição dos corpos de prova: argila comum oriunda do Município de Goianinha/RN e cascalhos de perfuração de poços onshore situados no Município de Serra do Mel/RN e devidamente caracterizadas, conforme análise química (percentuais de óxidos mais estáveis dos 63 elementos químicos presentes), análise mineralógica (os materiais foram moídos em almofariz, moinhos de bola e classificados por peneiramento na granulometria inferior a 0,074mm), análise granulométrica (com o auxílio de granulômetro a laser com faixa de 0,04 a 2500 µm) e análise térmica (com variações de 25ºC a 1000 ºC); b) Formulações de massas cerâmicas de acordo com a tebela 8, que foram misturadas e homogeneizadas com 10% em peso de água, pesadas com 13 g de massa e armazenadas evitando variações de umidade: Tabela 8 – formulações de misturas argila e cascalhos (% em peso) Formulações (g) Argila (% em peso) Argila Argila + Cascalhos Argila + Cascalhos Argila + Cascalhos Argila + Cascalhos Argila + Cascalhos Argila + Cascalhos Cascalhos 100 95 90 85 75 50 25 0 Cascalhos (% em peso) 0 5 10 15 25 50 75 100 Fonte: MEDEIROS, 2010 c) Os corpos de prova foram formados mediante compactação de 25 MPa e, em seguida, devidamente secados à temperatura de 110 º C por 24 horas; d) Realizadas queimas nas temperaturas de 850, 950 e 1050 ºC à taxa de aquecimento de 10 ºC/min, com patamar de 30 ºC, sendo resfriados até a temperatura ambiente. Ao final, foram obtidos tijolos maciços para alvenaria, conforme a norma ABNT NBR 07170/1983, e blocos cerâmicos para alvenaria de vedação, de acordo com a norma ABNT NBR 15270-1/2005 (MEDEIROS, 2010). Constatou-se com o trabalho referido acima que, a utilização dos cascalhos na fabricação de material cerâmico tanto contribui para a atenuação do problema ambiental, como para a redução dos custos de materiais na 64 indústria da construção civil, agregando, ainda, valor a um material que não estava sendo utilizado nos processos industriais (MEDEIROS, 2010). Em que pese a viabilidade técnica do aproveitamento dos cascalhos como matéria-prima na fabricação de tijolos cerâmicos, há que se verificar o custo de seu transporte do campo de petróleo até o local onde é realizada a fabricação cerâmica, buscando-se a sua viabilidade econômica, ambiental e social em escala industrial, em comparação com a redução de custos de materiais na indústria construção civil e a demanda disponível deste resíduo, o que pode ser otimizado por meio de novos estudos a serem realizados a respeito. 65 5 CONCLUSÃO A destinação final dos cascalhos de perfuração tem sido motivo de preocupação e, ao mesmo tempo, um verdadeiro desafio para os órgãos gevernamentais e para as empresas petrolíferas não só no Brasil, mas em todo o mundo, não existindo ainda uma padronização adequada para o caso, em que pese os estudos até então realizados. Esta preocupação decorre principalmente dos grandes volumes de cascalhos gerados na perfuração de poços de petróleo, tendo em vista a quantidade proveniente dos poços atuais que acrescem ao grande estoque existente há várias décadas. Convém deduzir-se que a geração de cascalhos é inerente à própria atividade de perfuração, uma vez que, para que se perfure, há que ser retirado do interior do poço e ser conduzido até à sua superfície, quando será coletada ínfima porção para análise geológica, e a partir de então não terá mais utilidade para a atividade. Isto significa que, enquanto se realizar a pefuração de poços de petróleo, ocorrerá sua geração, o que afasta a possibilidade de sua não existência ou mesmo da redução do volume produzido. Há que se ressaltar o importante papel que vem desempenhando o IDEMA no tocante à viablização das alternativas viáveis, enquanto órgão fiscalizador e regulamentador de riscos ao meio ambiente. Através de informações colhidas da análise dos laudos obtidos junto ao IDEMA, constatou-se que os cascalhos de perfuração são classificados segundo a Norma NBR 10004:2004 como sendo de classe II-A, portanto, não inertes e não perigosos, uma vez que se verificou não conformidades entre os parâmetros analisados e os valores limites da norma técnica acima apenas nos ensaios de solubilidade. Esta classificação possibilita que sejam os cascalhos não só destinados a deposição em aterros sanitários ou em outros locais ambientalmente viáveis, mas também reaproveitados por meio de reciclagem em processos industriais, em particular da construção civil. 66 A deposição do cascalho em aterros sanitários requer a observâncias de regras previstas em normas técnicas, mas tem suas viabilidades técnica e econômica calcadas na disponibilidade de áreas existentes nas proximidades dos poços geradores, no entanto a sua viabilidade ambiental torna-se ameaçada pelo fato de que não faz desaparecer o resíduo em estudo, que se perpetuará no local destinado indefinidamente além de monitoramento contínuo, o que não afasta a possibilidade da poluição de suas proximidades. Entre as alternativas viáveis de reciclagem do cascalho de perfuração, foram analisados a reciclagem de cascalho na confecção de solo-cimento, o coprocessamento do resíduo de cascalho para a fabricação de cimento, o estudo do potencial de aplicação do cascalho em concreto e, o emprego do cascalho na fabricação de material cerâmico. Estas alternativas apresentam grande viabilidade do ponto de vista ambiental, tendo em vista que com a recicalgem dos cascalhos, faz desaparacer o indesejável resíduo, embora dependam para a sua implementação de outros fatores tais como a existência do processo industrial pertinente em locais próximos da fonte geradora do cascalho, além de parcerias com empresas industriais, considerando as viabilidades técnicas e econômicas. Por último, analisou-se a alternativa de destinação do cascalho em mina de salgema abandonada (subsuperfície), verificando-se a sua inaplicabilidade na Bacia Potiguar, ante a inexistência do espaço de subsuperfície essencial à sua deposição. Assim sendo, sugere-se como melhor alternativa o reaproveitamento do cascalho no coprocessamento do resíduo em forno de clínquer para fabricação de cimento, tendo em vista que existe em atividade uma fábrica de cimento na cidade de Mossoró, o que viabiliza economicamente o empreendimento. Verifica-se que, não obstante haver viabilidades técnica, econômica e ambiental do emprego das tecnologias analisadas, há necessidade de aprofundamento de pesquisas enfocando a reciclagem do cascalho de perfuração na confecção de materiais de construção civil, bem como em outros processos industriais a serem identificados, bem como que não está descartada a sua deposição em em aterros sanitários. 67 6 SUGESTÕES PARA TRABALHOS FUTUROS Os cascalhos produzidos no poços perfurados na Bacia Potiguar carecem ainda de uma melhor caracterização com vistas à identificação de eventuais elementos perigosos, tendo em vista sua disposição geográfica em vasta área do território potiguar, o que se traduz em grande quantidade de campos de petróleo existentes. Da mesma forma, faz necessária a realização de pesquisas voltadas para novas alternativas de destinação final e reaproveitamento destes cascalhos, bem como para sua implementação. Desta forma, sugere-se para trabalhos futuros: 1) Realização de análise em laboratório da composição química dos cascalhos gerados na perfuração de poços nos diversos campos de petróleo da Bacia Potiguar e sua respectiva classificação com base na Norma NBR 10004:2004; 2) Estudos de viabilidade técnica, econômica e ambiental de alternativas de destinação final e reaproveitamento do cascalho enfocando a realidade da Bacia Potiguar. 68 7 REFERÊNCIAS BIBLIOGRÁFICAS ARAÚJO, Vagner. A história do petróleo no Rio Grande do Norte. Disponível em http://www.vagneraraujo.com/2010/08/historia-do-petroleo-no-rio-grandedo.html. Acesso em 15 set 2013. ANP, BDEP-Banco de Dados de Exploração e Produção. POÇOS – DADOS ESTATÍSTICOS 2012. Disponível em www.bdep.gov.br/SITE/acao/download/?id=6236. Acesso em 02 jun 2014. ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 10004: Resíduos sólidos Classificação. Disponível em http://www.aslaa.com.br/legislacoes/NBR%20n%2010004-2004.pdf. Acesso em 7 jun 2014. ______. NBR 10005: Procedimento para obtenção de extrato lixiviado de resíduos sólidos. Disponível em http://wp.ufpel.edu.br/residuos/files/2014/04/ABNT-NBR-10005-Lixiviacao-deResiduos.pdf. Acesso em 7 jun 2014. ______. NBR 10006: Procedimento para obtenção de extrato solubilizado de resíduos sólidos. Disponível em http://patriciamirotti.files.wordpress.com/2012/04/nbr-10006-procedimento-paraobtenc3a7c3a3o-de-extrato-solubilizado-de-resc3adduos-sc3b3lidos.pdf. Acesso em 7 jun 2014. ______. NBR 13896: Aterros de resíduos não perigosos – critérios para projeto, implantação e operação. Disponível em ftp://ftp.cefetes.br/cursos/MetalurgiaMateriais/Joseroberto/P%D3S/NORMAS,% 20ARTIGOS%20E%20%20EXERC%CDCIOS/nbr13896.pdf. Acesso em 7 jun 2014. CASSAB, Rita de Cassia Tardin. Paleontologia da formação Jandaíra, cretáceo superior da Bacia Potiguar, com ênfase na paleobiologia dos Gastrópodos. Dissertação para obtenção do grau em doutor em Ciências. Programa de Pós-Graduação em Geologia, Universidade Federal do Rio de Janeiro, 2003. Disponível em http://www.cpr.gov.br/publique/media/rita.pdf. Acesso em 15 junho 2014. CASTRO, Francker Duarte de; COSTA, Luzimar Pereira da; SAN TOS, Narja Najara Barboza dos; SANTOS E SILVA, Clara Rafaela de Olveira. Aspectos geomorfológicos, gelológicos e oceanográficos da margem continental potiguar: uma fração do Brasil carente em informação. Disponível em http://connepi.ifal.edu.br/ocs/index.php/connepi/CONNEPI2010/paper/viewFile/ 563/342. Acesso em 12 maio 2014. CHIPALAVELA, Ariana Francisco. Análise e Discussão das Operações de Perfuração e Completação em Poços Petrolíferos. Dissertação para obtenção do grau de mestre em Engenharia Geológica de Minas. Disponível 69 em https://fenix.tecnico.ulisboa.pt/downloadFile/395145922656/tese%20final%20im primir1.pdf. Acesso em 23 maio 2014. CINPOR Cimentos de Portugal, SGPS, S.A. Disponível http://www.cimpor.pt/Default.aspx?lang=pt. Acesso em 30 mar 2013. em BRASIL. Constituição Federal de 1988. Disponível em http://www.planalto.gov.br/ccivil_03/Constituicao/Constituicao.htm. Acesso em 23 dez 2013. ______. Lei nº 6.938, de 31 de agosto de 1981 – Política Nacional do Meio Ambiente. Disponível em Lei nº 6.938, de 3 de agosto de 1981 – Política Nacional do Meio Ambiente. Acesso em 23 dez 2013. ______. Lei nº 12.305, de 2 de agosto de 2010 - Política Nacional de Resíduos Sólidos. Disponível em http://www.planalto.gov.br/ccivil_03/_Ato20072010/2010/Lei/L12305.htm. Acesso em 23 dez 2013. FIALHO, Poline Fernandes. Cascalho de perfuração de poços de petróleo e gás. Estudo do potencial de aplicação em concreto. 217 f., dissertação de Mestrado em Engenharia Civil – Programa de Pós-Graduação em Engenharia Civil, Universidade Fedeal do Espírito Santo, Vitória, 2012. Disponível em http://portais4.ufes.br/posgrad/teses/tese_5089_Poline%Fernandes%20Fialho. pdf. Acesso em 23 mai 2014. FILHO, Antonio Costa. Riscos e Vulnerabilidade – Campo Petrolífero Canto do Amaro, Mossoró-RN. 189 f., dissertação de Doutorado em Recursos Naturais – Programa de Pós-Graduação em Rrecursos Naturais, Universidade Federal de Campina Grande-PB, Setembro, 2007. Disponível em http://www.recursosnaturais.ufcg.edu.br/teses/AntonioCFilho_2007.pdf. Acesso em 23 mai 2014. GANGHIS, Diógenes; ALARSA, Marcelo; TRENTINI, Sérgio. Alternativa para destinação final de cascalho de perfuração de poços de petróleo on shore gerados noNordeste do Brasil. Trabalho apresentado no I Congresso Internacional de Meio Ambiente Subterrâneo, 2009. Disponível em http://aguassubterraneas.abas.org/asubterraneas/article/view/21961/14330. Acesso em 26 dez 2012. GUIMARÃES, Ian Barros; ROSSI, Luciano Fernando dos Santos. Estudo dos constituintes dos fluidos de perfuração: proposta de uma formulação otimizada e ambientalmente correta. 2008, Disponível em http://www.ppgem.ct.utfpr.edu.br/lacit/publicacoes/congressos/Estudo%20dos% 20Constituintes%20dos%20Fluidos%20de%20Perfura%E7%E3o%20proposta %20de%20uma%20Formula%E7%E3o%20Otimizada%20e%20Ambientalment e%20Correta%20COBEQ%202008.pdf. Acesso em 04 out 2013. IDEMA. Processo nº 2006-005332/TEC/LP-0153. Licença Prévia. 70 ______. Processo nº 2008-021312/TEC/RLO-0850. Renovação de licença operacional. ______. Processo nº 2008-021678/TEC/LO-0387. Licença Operacional. Contém laudos de análise do cascalho em laboratório. LARISSA, Karla. RN: onde tudo começou. 2008. Disponível em http:// nominuto.com/noticias/economia/rn-onde-tudo-comecou/23947/acesso em 14 dez 2013. LUCENA, Adriano Elisio de F. L.; RODRIGUES, John Kennedy G.; FERREIRA, Heber Carlos. LUCENA; Lêda Christianne de F. L.; LUCENA, Luciana de F. L.. Carcaterização térmica de resíduos de perfuração “Onshore”. 2007, Disponível em www.portalabpg.org.br/PDPPetro/4/resumos/4PDPPETRO_6_2_0015-1.pdf. Acesso em 14 dez 2013. MARQUES, Sheyla Karolina Justino. Estudo da incorporação de cascalho proveniente da perfuração de poços de petróleo em formulações para tijolos de solo-cimento. Dissertação (Mestrado) – Universidade Federal do Rio Grande do Norte.Centro de Ciências Exatas e da Terra. Programa de Pósgraduação em Ciência e Engenharia de Materiais. Natal, 2010. Disponível em http://bdtd.bczm.ufrn.br//tde_busca/arquivo.php?codArquivo=4315. Acesso em 12 nov 2013. MEDEIROS, Leonardo Coutinho de. Adição de cascalho de perfuração da Bacia Potiguar em argilas para uso em materiais cerâmicos: influência da concentração e temperatura de queima. Dissertação (mestrado) pela Universidade Federal do Rio Grande do Norte - Programa de Pós-graduação em Ciências e Engenharia da Materiais, 2010. MENDES, Franklin Silva; SOUSA, Cacilda Alves de. Coprocessamento em fornos de clínquer: uma alternativa sustentável para destinação do resíduo cascalho de perfuração de poços de petróleo em Mossoró-RN. rUnPetro, Ano I, n. 1 nov.2012/abr.2013. Acesso em 29 set 2013. MILLER, G. Tyler. Ciência ambiental. Tradução da 11ª edição norteamericana, revisão técnica Welington Braz Carvalho Delitti, São Paulo, Cengage Learning, 2011. MORAES, Mariana Almeida de. Estudo Geoquímico, Ecotoxicológico do sedimento nas proximidades de um poço de perfuração na Bacia de Campos, Rio de Janeiro, Brasil. Disponível em www.bdtd.ndc.uff.br/tde_arquivos/8/TDE-2011-05-09T110702Z-2916/Publico /Dissert-MarianaMoraes.pdf. Acesso em 02 set 2012. PREDA, Wagner Nogueira; ALENCAR FILHO, Martinho Quintas de; BORBA, Genildo Luiz. Características gerais dos projetos de injeção de água nos reservatórios produtores de petróleo da formação açu na Bacia Potiguar. Trabalho apresentado no XV Congresso Brasileiro de Águas Subterrâneas. 71 Disponível http://aguassubterraneas.abas.org/asubterraneas/article/view/23855. em 29 nov 2012. em Acesso SOUZA, Paulo Juvencio Berta de; LIMA, Valdir Luiz de. Avaliação das técnicas de rejeitos da perfuração terrestre de poços de petróleo. Disponível em http://teclim.ufba.br/site/material_online/monografias/mono_souza_e_lima.pdf. Acesso em 31 out 2012. STEFAN, Petru. Manual de Fluidos de Perfuração. 2 ed, Salvador, PETROBRAS, 1982. TOCHETTO, Marta Regina Lopes. Gerenciamento de resíduos sólidos industriais. Departamento de Química, Universidade Federal de Santa Maria/RS, 2005. Disponível em http://marta.tocchetto.com/site/?q=system/files/Gest%C3%A3o+Ambiental++Parte+1.pdf. Acesso em 23 nov 2012. THOMAS, José Eduardo. Organizador. Fundamentos de engenharia de petróleo. Rio de Janeiro, Interciência, 2001. 72 ANEXO 1 - resultados de massa bruta constantes nos laudos amostrais Tabela 09 – resultados de massa bruta constantes nos laudos amostrais Parâmetros Ponto d fulgor pH (suspensão 1:1) Sulfeto (como H2S) Porcentagem de sólidos Cianeto (como HCN) Unidade LQ °C mg/kg % p/p mg/kg 0 – 14 2 0,05 0,2 Resutados Analíticos >60 8,1 – 9,9 <3 84,6 – 96,2 <0,2 VMP – 10004 60 (a.d.) 2,0 - 12,5 (b) 500 (c) 250 (c) Fonte: IDEMA, processo nº nº 2008-021678/TEC/LO-0387 Explicações a respeito dos parâmetros acima: (a) = avaliação da inflamabilidade – item “a” do tópico 4.2.1.1 da NBR 10004:2004; (b) avaliação da corrosividade – item “a” do tópico 4.2.1.2 da NBR 10004:2004; (c) avaliação da reatividade – item “a” do tópico 4.2.1.1 da NBR 10004:2004; (d) = valor máximo para resíduos líquidos. 73 ANEXO 2 - resultados de lixiviado constantes nos laudos amostrais com base na Norma NBR 10005 Tabela 10 - resultados de lixiviado constantes nos laudos amostrais com base na Norma NBR 10005 Parâmetros inorgânicos Arsênio Bário Cádmio Chumbo Cromo Fluoreto Mercúrio Prata Selênio Parâmetros orgânicos 1.1-Dicloroeteno 1.2-Dicloroetano 1,4 - Diclorobenzeno 2,4,5 – T 2,4,5 – TP 2,4,5 - Triclorofenol 2,4,6 - Triclorofenol 2,4 – D 2,4 – Dinitrotolueno Aldrin e Dieldrin Benzeno Benzo(a)pireno Clordano (isômeros) Cloreto de Vinila Clorobenzeno Clorofórmio DDT (isômeros) Endrin Hexaclorobenzeno Hexaclorobutadieno Hexacloroetano m-Cresol Metoxicloro Nitrobenzeno o-Cresol p-Cresol Pentaclorofenol Piridina Unidade LQ mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L 0,01 0,01 0,001 0,01 0,01 0,1 0,00005 0,005 0,008 Unidade LQ mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L 0,001 0,001 0,001 0,001 0,001 0,001 0,0005 0,0005 0,001 0,00003 0,001 0,00005 0,0001 0,001 0,001 0,001 0,0005 0,0001 0,0005 0,001 0,001 0,001 0,0005 0,001 0,001 0,001 0,0005 5 Resutados Analíticos < 0,01 1,3 < 0,001 < 0,01 < 0,01 0,5 < 0,00005 < 0,005 < 0,008 VMP – 10004 1,0 70,0 0,5 1,0 5,0 150 0,1 5,0 1,0 Resutados Analíticos < 0,001 < 0,001 < 0,001 < 0,001 < 0,001 < 0,001 < 0,0005 < 0,0005 < 0,001 < 0,00003 < 0,001 < 0,00005 < 0,0001 < 0,001 < 0,001 0,022 < 0,0005 < 0,0001 < 0,0005 < 0,001 < 0,001 < 0,001 < 0,0005 < 0,001 < 0,001 < 0,001 < 0,0005 <5 VMP – 10004 3,0 1,0 7,5 0,2 1,0 400 20,0 3,0 0,13 0,003 0,5 0,07 0,02 0,5 100 6,0 0,2 0,06 0,1 0,5 3,0 200 2,0 2,0 200 200 0,9 5,0 74 Tetracloreto de carbono Tetracloroeteno Toxafeno Tricloroeteno Heptacloro e Heptacloro Epóxido Lindano (g-BHC) Metiletilcetona mg/L mg/L mg/L mg/L mg/L 0,001 0,001 0,0001 0,001 0,00002 < 0,001 < 0,001 < 0,0001 < 0,001 < 0,00002 0,2 4,0 0,5 7,0 0,003 mg/L mg/L 0,00005 5 < 0,00005 <5 0,2 200 Fonte: IDEMA, processo nº nº 2008-021678/TEC/LO-0387 75 ANEXO 3 - resultados do solubilizado constantes nos laudos amostrais com base na Norma NBR 10006 Tabela 11 - resultados do solubilizado constantes nos laudos amostrais com base na Norma NBR 10006 Resutados Analíticos 0,282-1,500 < 0,01 0,328 < 0,001 < 0,01 < 0,05 1277-2087 0,034 < 0,01 0,157-0,695 0,4 0,010 < 0,01 < 0,00005 < 0,1 <0,005 < 0,008 565-1040 216-460 < 0,1 0,038 VMP – 10004 0,2 0,01 0,7 0,005 0,01 0,07 250 2,0 0,05 0,3 1,5 0,01 0,1 0,001 10,0 0,05 0,01 200 250 0,5 5,0 0,001 0,001 0,0005 0,00003 0,0001 0,0005 0,0001 0,0005 0,0005 0,0001 0,00002 Resutados Analíticos < 0,001 < 0,001 < 0,0005 < 0,00003 < 0,0001 < 0,0005 < 0,0001 < 0,0005 < 0,0005 < 0,0001 < 0,00002 VMP – 10004 0,002 0,03 0,03 0,00003 0,0002 0,002 0,0006 0,001 0,02 0,005 0,00003 0,00005 < 0,00005 0,002 Parâmetros inorgânicos Alumínio Arsênio Bário Cádmio Chumbo Cianeto Cloreto Cobre Cromo Ferro Fluoreto Índice de Fenóis Manganês Mercúrio Nitrato (como N) Prata Selênio Sódio Sulfato Surfactantes Zinco Unidade LQ mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L 0,01 0,01 0,01 0,001 0,01 0,05 1 0,005 0,01 0,01 0,1 0,001 0,01 0,00005 0,1 0,005 0,008 0,5 1 0,1 0,01 Parâmetros orgânicos Unidade LQ mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L 2,4,5 – T 2,4,5 – TP 2,4 – D Aldrin e Dieldrin Clordano (isômeros) DDT (isômeros) Endrin Hexaclorobenzeno Metoxicloro Toxafeno Heptacloro Heptacloro Epóxido Lindano (g-BHC) e Fonte: IDEMA, processo nº nº 2008-021678/TEC/LO-0387 76 ANEXO 4 - resultados obtidos que ultrapassam os valores máximos permitidos pela norma NBR 10004 relativos à amostra nº 1 Tabela 12 – resultados obtidos que ultrapassam os valores máximos permitidos pela norma NBR 10004 relativos à amostra nº 1 Amostra 1 Parâmetro analisado Resultado analítico (mg/l) Valor máx. permitido (mg/l) Massa bruta parâmetros não ultrapassaram os limites máx. perm. Lixiviado parâmetros não ultrapassaram os limites máx. perm. Solubilizado – parâmetros inorgânicos Alumínio Cloreto Sódio Sulfato 0,359 2087 938 360 0,2 250 200 250 Solubilizado – parâmetros orgânicos Alumínio Cloreto Sódio Sulfato 0,204 1985 914 429 0,2 250 200 250 Conclusão os parâmetros alumínio, cloreto, sódio e sulfato ultrapassaram os limites máximos permitidos. Fonte: IDEMA, processo nº nº 2008-021678/TEC/LO-0387 77 ANEXO 5 - resultados obtidos que ultrapassam os valores máximos permitidos pela norma NBR 10004 relativos à amostra nº 2 Tabela 13 – resultados obtidos que ultrapassam os valores máximos permitidos pela norma NBR 10004 relativos à amostra nº 2 Amostra 2 Parâmetro analisado Resultado analítico (mg/l) Valor máx. permitido (mg/l) Massa bruta parâmetros não ultrapassaram os limites máx. perm. Lixiviado parâmetros não ultrapassaram os limites máx. perm. Solubilizado – parâmetros inorgânicos Alumínio Cloreto Sódio Sulfato 0,619 1853 786 399 0,2 250 200 250 Solubilizado – parâmetros orgânicos Alumínio Cloreto Sódio Sulfato 0,589 1728 971 315 0,2 250 200 250 Conclusão os parâmetros alumínio, cloreto, sódio e sulfato ultrapassaram os limites máximos permitidos. Fonte: IDEMA, processo nº nº 2008-021678/TEC/LO-0387 78 ANEXO 6 - resultados obtidos que ultrapassam os valores máximos permitidos pela norma NBR 10004 relativos à amostra nº 3 Tabela 14 – resultados obtidos que ultrapassam os valores máximos permitidos pela norma NBR 10004 relativos à amostra nº 3 Amostra 3 Parâmetro analisado Resultado analítico (mg/l) Valor máx. permitido (mg/l) Massa bruta parâmetros não ultrapassaram os limites máx. perm. Lixiviado parâmetros não ultrapassaram os limites máx. perm. Solubilizado – parâmetros inorgânicos Alumínio Cloreto Sódio Sulfato 0,618 1386 866 384 0,2 250 200 250 Solubilizado – parâmetros orgânicos Alumínio Cloreto Sódio Sulfato 0,594 1890 875 467 0,2 250 200 250 Conclusão os parâmetros alumínio, cloreto, sódio e sulfato ultrapassaram os limites máximos permitidos. Fonte: IDEMA, processo nº nº 2008-021678/TEC/LO-0387 79 ANEXO 7 - resultados obtidos que ultrapassam os valores máximos permitidos pela norma NBR 10004 relativos à amostra nº 4 Tabela 15 – resultados obtidos que ultrapassam os valores máximos permitidos pela norma NBR 10004 relativos à amostra nº 4 Amostra 4 Parâmetro analisado Resultado analítico (mg/l) Valor máx. permitido (mg/l) Massa bruta parâmetros não ultrapassaram os limites máx. perm. Lixiviado parâmetros não ultrapassaram os limites máx. perm. Solubilizado – parâmetros inorgânicos Alumínio Cloreto Sódio Sulfato < 0,2 1702 1080 406 0,2 250 200 250 Solubilizado – parâmetros orgânicos Alumínio Cloreto Sódio Sulfato < 0,2 1737 1000 442 0,2 250 200 250 Conclusão os parâmetros cloreto, sódio e sulfato ultrapassaram os limites máximos permitidos. Fonte: IDEMA, processo nº nº 2008-021678/TEC/LO-0387 80 ANEXO 8 - resultados obtidos que ultrapassam os valores máximos permitidos pela norma NBR 10004 relativos à amostra nº 5 Tabela 16 – resultados obtidos que ultrapassam os valores máximos permitidos pela norma NBR 10004 relativos à amostra nº 5 Amostra 5 Parâmetro analisado Resultado analítico (mg/l) Valor máx. permitido (mg/l) Massa bruta parâmetros não ultrapassaram os limites máx. perm. Lixiviado parâmetros não ultrapassaram os limites máx. perm. Solubilizado – parâmetros inorgânicos Alumínio Cloreto Sódio Sulfato 0,593 1686 872 318 0,2 250 200 250 Solubilizado – parâmetros orgânicos Alumínio Cloreto Sódio Sulfato 0,704 1686 788 325 0,2 250 200 250 Conclusão os parâmetros alumínio, cloreto, sódio e sulfato ultrapassaram os limites máximos permitidos. Fonte: IDEMA, processo nº nº 2008-021678/TEC/LO-0387 81 ANEXO 9 - resultados obtidos que ultrapassam os valores máximos permitidos pela norma NBR 10004 relativos à amostra nº 6 Tabela 17 – resultados obtidos que ultrapassam os valores máximos permitidos pela norma NBR 10004 relativos à amostra nº 6 Amostra 6 Parâmetro analisado Resultado analítico (mg/l) Valor máx. permitido (mg/l) Massa bruta parâmetros não ultrapassaram os limites máx. perm. Lixiviado parâmetros não ultrapassaram os limites máx. perm. Solubilizado – parâmetros inorgânicos Alumínio Cloreto Sódio Sulfato 0,398 1261 649 410 0,2 250 200 250 Solubilizado – parâmetros orgânicos Alumínio Cloreto Sódio Sulfato 0,488 1434 717 437 0,2 250 200 250 Conclusão os parâmetros alumínio, cloreto, sódio e sulfato ultrapassaram os limites máximos permitidos. Fonte: IDEMA, processo nº nº 2008-021678/TEC/LO-0387 82 ANEXO 10 - resultados obtidos que ultrapassam os valores máximos permitidos pela norma NBR 10004 relativos à amostra nº 7 Tabela 18 – resultados obtidos que ultrapassam os valores máximos permitidos pela norma NBR 10004 relativos à amostra nº 7. Amostra 7 Parâmetro analisado Resultado analítico (mg/l) Valor máx. permitido (mg/l) Massa bruta parâmetros não ultrapassaram os limites máx. perm. Lixiviado parâmetros não ultrapassaram os limites máx. perm. Solubilizado – parâmetros inorgânicos Alumínio Cloreto Sódio Sulfato 1,4 1640 936 351 0,2 250 200 250 Solubilizado – parâmetros orgânicos Alumínio Cloreto Sódio Sulfato 1,6 1485 869 320 0,2 250 200 250 Conclusão os parâmetros alumínio, cloreto, sódio e sulfato ultrapassaram os limites máximos permitidos. Fonte: IDEMA, processo nº nº 2008-021678/TEC/LO-0387 83 ANEXO 11 - resultados obtidos que ultrapassam os valores máximos permitidos pela norma NBR 10004 relativos à amostra nº 8 Tabela 19 – resultados obtidos que ultrapassam os valores máximos permitidos pela norma NBR 10004 relativos à amostra nº 8 Amostra 8 Parâmetro analisado Resultado analítico (mg/l) Valor máx. permitido (mg/l) Massa bruta parâmetros não ultrapassaram os limites máx. perm. Lixiviado parâmetros não ultrapassaram os limites máx. perm. Solubilizado – parâmetros inorgânicos Alumínio Cloreto Ferro Sódio Sulfato 1,1 1272 0,678 716 345 0,2 250 0,3 200 250 Solubilizado – parâmetros orgânicos Alumínio Cloreto Ferro Sódio Sulfato 0,660 1578 0,712 902 451 0,2 250 0,3 200 250 Conclusão os parâmetros alumínio, cloreto, ferro, sódio e sulfato ultrapassaram os limites máximos permitidos. Fonte: IDEMA, processo nº nº 2008-021678/TEC/LO-0387 84 ANEXO 12 - resultados obtidos que ultrapassam os valores máximos permitidos pela norma NBR 10004 relativos à amostra nº 9 Tabela 20 – resultados obtidos que ultrapassam os valores máximos permitidos pela norma NBR 10004 relativos à amostra nº 9 Amostra 9 Parâmetro analisado Resultado analítico (mg/l) Valor máx. permitido (mg/l) Massa bruta parâmetros não ultrapassaram os limites máx. perm. Lixiviado parâmetros não ultrapassaram os limites máx. perm. Solubilizado – parâmetros inorgânicos Alumínio Cloreto Ferro Sódio Sulfato 0,980 975 0,687 574 211 0,2 250 0,3 200 250 Solubilizado – parâmetros orgânicos Alumínio Cloreto Ferro Sódio Sulfato 1,4 1578 0,603 555 220 0,2 250 0,3 200 250 Conclusão os parâmetros alumínio, cloreto, ferro, sódio e sulfato ultrapassaram os limites máximos permitidos. Fonte: IDEMA, processo nº nº 2008-021678/TEC/LO-0387 85 ANEXO 13 - resultados obtidos que ultrapassam os valores máximos permitidos pela norma NBR 10004 relativos à amostra nº 10 Tabela 21 – resultados obtidos que ultrapassam os valores máximos permitidos pela norma NBR 10004 relativos à amostra nº 10 Amostra 10 Parâmetro analisado Resultado analítico (mg/l) Valor máx. permitido (mg/l) Massa bruta parâmetros não ultrapassaram os limites máx. perm. Lixiviado parâmetros não ultrapassaram os limites máx. perm. Solubilizado – parâmetros inorgânicos Alumínio Cloreto Sódio Sulfato 0,383 1410 736 473 0,2 250 200 250 Solubilizado – parâmetros orgânicos Alumínio Cloreto Sódio Sulfato 0,538 1481 781 483 0,2 250 200 250 Conclusão os parâmetros alumínio, cloreto, sódio e sulfato ultrapassaram os limites máximos permitidos. Fonte: IDEMA, processo nº nº 2008-021678/TEC/LO-0387 86 ANEXO 14- resultados obtidos que ultrapassam os valores máximos permitidos pela norma NBR 10004 relativos à amostra nº 11 Tabela 22 – resultados obtidos que ultrapassam os valores máximos permitidos pela norma NBR 10004 relativos à amostra nº 11 Amostra 11 Parâmetro analisado Resultado analítico (mg/l) Valor máx. permitido (mg/l) Massa bruta parâmetros não ultrapassaram os limites máx. perm. Lixiviado parâmetros não ultrapassaram os limites máx. perm. Solubilizado – parâmetros inorgânicos Alumínio Cloreto Ferro Sódio Sulfato 0,762 1377 0,463 720 445 0,2 250 0,3 200 250 Solubilizado – parâmetros orgânicos Alumínio Cloreto Ferro Sódio Sulfato 0,700 1324 0,535 706 418 0,2 250 0,3 200 250 Conclusão os parâmetros alumínio, cloreto, ferro, sódio e sulfato ultrapassaram os limites máximos permitidos. Fonte: IDEMA, processo nº nº 2008-021678/TEC/LO-0387 87 ANEXO 15 - resultados obtidos que ultrapassam os valores máximos permitidos pela norma NBR 10004 relativos à amostra nº 12 Tabela 23 – resultados obtidos que ultrapassam os valores máximos permitidos pela norma NBR 10004 relativos à amostra nº 12 Amostra 12 Parâmetro analisado Resultado analítico (mg/l) Valor máx. permitido (mg/l) Massa bruta parâmetros não ultrapassaram os limites máx. perm. Lixiviado parâmetros não ultrapassaram os limites máx. perm. Solubilizado – parâmetros inorgânicos Alumínio Cloreto Sódio Sulfato 1,451 2087 777 316 0,2 250 200 250 Solubilizado – parâmetros orgânicos Alumínio Cloreto Sódio Sulfato 0,457 1614 921 339 0,2 250 200 250 Conclusão os parâmetros alumínio, cloreto, sódio e sulfato ultrapassaram os limites máximos permitidos. Fonte: IDEMA, processo nº nº 2008-021678/TEC/LO-0387