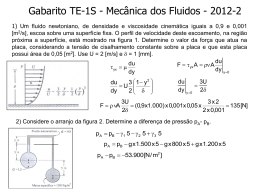

CENTRO UNIVERSITÁRIO DAS FACULDADES ASSOCIADAS DE ENSINO – FAE ACÁCIO PONCIANO RODRIGUES AVALIAÇÃO DE UM PROJETO DE MANUFATURA UTILIZANDO UMA CHAPA DE AÇO: otimização do uso de materiais e seu efeito na cadeia sustentável dos produtos SÃO JOÃO DA BOA VISTA – SP 2014 CENTRO UNIVERSITÁRIO DAS FACULDADES ASSOCIADAS DE ENSINO – FAE ACÁCIO PONCIANO RODRIGUES AVALIAÇÃO DE UM PROJETO DE MANUFATURA UTILIZANDO UMA CHAPA DE AÇO: otimização do uso de materiais e seu efeito na cadeia sustentável dos produtos Dissertação apresentada ao Curso de Mestrado do Centro Universitário das Faculdades Associadas de Ensino – FAE, como parte dos requisitos para obtenção do título de Mestre em Desenvolvimento Sustentável e Qualidade de Vida. Área de Concentração: Desenvolvimento Sustentável. Orientador: Prof. Dr. Wiliam Regone. SÃO JOÃO DA BOA VISTA – SP 2014 1 TÍTULO DA DISSERTAÇÃO: AVALIAÇÃO DE UM PROJETO DE MANUFATURA UTILIZANDO UMA CHAPA DE AÇO: otimização do uso de materiais e seu efeito na cadeia sustentável dos produtos 2 AUTOBIOGRAFIA Licenciatura Plena em Química, pela Universidade Vale do Rio Doce - UNINCOR; Especialização em Química, pela Universidade Federal de Lavras – UFLA (2008); Graduação em Engenharia Química, com ênfase em Engenharia de Alimentos, pelo Centro Universitário do Sul de Minas – UNIS (2002); Técnico em Química, pelo Centro Técnico do Ensino Médio – CETEM (1982). Experiência de 30 anos em Indústria de transformação de plástico, atuando como Operador de Processo, Analista, Pesquisador e Encarregado de Laboratório Químico, Supervisor de Laboratório e de Controle de Qualidade e Assistente Técnico. Assessor Técnico para Gestão e Controle da Qualidade. Professor de Química no Ensino Médio. Professor em Curso Tecnólogo de Gestão Ambiental, disciplina de Gestão de Efluentes Atmosféricos. Professor Universitário de disciplinas da Área de Engenharia Química, sendo: Processos Químicos Industriais, Eletroquímica, Trocadores de Calor, Estrutura dos Materiais e Práticas Interdisciplinares. Disciplinas da área de Engenharia de Produção, sendo: Sistemas de Produção, Introdução a Engenharia de Produção, Gestão da Qualidade, Introdução a Ciência e Tecnologia dos Materiais, Fenômenos de Transporte e Química Geral. Disciplina da área de Administração, Gestão Ambiental e Responsabilidade Social e Gestão da Qualidade. Coordenador do Curso de Engenharia de Produção. 3 Para minha filha Laís... Eu te amo pela eternidade... Ainda para minha esposa Érika, para meu pai José e para minha saudosa mãe Joaquina – meus alicerces. Também para as minhas irmãs – Rita de Cássia, Tereza Cristina, Juliana e Ana Maria – que sempre torceram por mim. 4 Agradeço a Deus e a Nossa Senhora Aparecida pela proteção a mim e minha família; pela força divina nos momentos de incertezas, medo e preocupação. À minha amada esposa Érika, sempre ao meu lado incentivando-me e apoiando-me em todas as decisões, acredito que às vezes, com muito mais medo que eu, mas, sem deixar transparecer. À instituição FACECA por me abrir as portas para o meu ingresso no mundo docente. Ao Eduardo Pereira da Silva, Técnico de Laboratório do CEFET, pelas aulas de CAD, SolidWorks. A Unidade do CEFET-MG por disponibilizar a estrutura dos laboratórios para esta pesquisa. Aos professores do mestrado na pessoa do Professor Doutor Luciel Henrique de Oliveira, pela riqueza dos conteúdos compartilhados. Aos meus colegas de mestrado, Christian, Marcelo Ruocco, Marco Aurélio, Maurício e Ricardo pela convivência, e tão valiosa troca de experiência. À Fernanda Penteado, pelo ensinamento de muitos conceitos. auxilio e Ao Professor Márcio Henrique da Silva, companheiro das viagens para o mestrado. Ao querido Professor Doutor Wiliam Regone, meu orientador e acolhedor parceiro nessa empreita. Desde o primeiro contato, sempre muito atencioso, dinâmico, preocupado com o trabalho, às infinitas conversas e debates... Obrigado amigo! 5 Trabalhar com sustentabilidade é plantar um presente que garanta a subsistência das novas gerações num planeta que pede socorro e se aquece a cada dia. Pois melhor que plantar árvores, despoluir rios, proteger animais, é semear a consciência de que a garantia da vida é respeitar as fronteiras da natureza. (Nildo Lage) 6 RESUMO O aço é um produto de extrema importância na dinâmica da atividade humana, assumindo papel determinante no funcionamento da economia. Enquanto em países europeus a média de consumo per capita passa de 400 kg/habitante, no Brasil é em torno de 100 kg/habitante – o que demonstra a possibilidade de crescimento no mercado interno do aço para o desenvolvimento econômico do país. Em contrapartida, a produção do aço é intensiva em energia e geração de poluentes. Com isso se faz necessário a otimização dos projetos, objetivando o uso racional e sustentável deste material. Esse estudo tem como objeto de pesquisa a análise dos impactos ambientais no projeto de manufatura de um tanque de aço para transporte de fluido. A análise partiu de ensaios das propriedades mecânicas do aço A36, seguida do esboço da peça, chapa estampada, através de um software de CAD, onde o corpo do tanque é projetado em espessuras diferentes, quatro, seis, oito e doze milímetros. Com a modelagem do projeto, partiu-se para as análises de tensão atuante na chapa, corpo do tanque, e depois a deformação, seguido pelo fator de segurança. Finalizou-se o projeto, seguindo para as análises de sustentabilidade do tanque projetado. Foi possível avaliar o ciclo de vida do produto, começando pela pegada de carbono, consumo de energia, acidificação do ar e eutrofização da água. Na etapa de discussão dos resultados, importantes considerações foram realizadas sobre a aplicabilidade do projeto, tanto nas fases de tensão atuante e fator de segurança no corpo do tanque, como na avaliação do ciclo de vida. Por fim, na análise dos impactos ambientais duas considerações destacam-se no projeto: quanto maior a espessura da chapa maior é o impacto dos materiais no meio ambiente e; a etapa da extração, retirada dos materiais na natureza, é a de maior impacto ambiental. Palavras-chave: Aço. Manufatura. Desenvolvimento Sustentável. 7 ABSTRACT Steel is a product of extreme importance in the dynamics of human activity, getting importance in the economy. While in European countries the average per capita consumption is only 400 kg/person in Brazil is around 100 kg – which demonstrates the possibility of growth in the domestic steel market for the country's economic development. In contrast, steel production is highly energy intensive and polluting generation. Because it is necessary to optimize the project, aiming at the rational and sustainable use of materials. This study focuses on a project of manufacture of a steel tank for fluid transport. The analysis was based on testing the mechanical properties of steel A- 36, then the outline of the piece, stamped, through CAD software, where the frame of the tank is designed in different thicknesses. With the simulation project, followed to the analysis of tension acting on the plate, tank frame, and after the deformation, followed by the safety factor. Finished up the project following for the tank sustainability analyzes. It was possible to assess the life cycle of the product, starting with the carbon footprint, energy consumption, air acidification and eutrophication. In the results stage, important considerations were made on the applicability of the project, both at the stage of active tension and the safety factor in the body of the tank, as in the assessment of the life cycle.Finally, the analysis of the environmental impacts about two considerations stand out in the project: the greater the thickness of the plate is greater the impact of the materials and the environment; and also the stage of the extraction, removal of materials in nature, is the highest environmental impact greater. Keywords: Steel Manufacturing. Sustainable Development. 8 SUMÁRIO 1 INTRODUÇÃO.................................................................................................................... 16 1.1 Justificativa........................................................................................................................ 18 1.2 Objetivos............................................................................................................................ 19 2 REVISÃO DE LITERATURA ............................................................................................ 20 2.1 O aço.................................................................................................................................. 20 2.1.1 Produção do aço ....................................................................................................... 21 2.2 Considerações sobre projeto na área de engenharia .......................................................... 25 2.2.1 Considerações econômicas, ambientais e sociais de um projeto.............................. 26 2.3 Ciclo de vida de um material em um projeto..................................................................... 28 2.4 Impacto ambiental dos materiais na produção de aço ....................................................... 30 2.4.1 A poluição da atmosfera ........................................................................................... 31 2.4.1.1 Impacto dos gases na atmosfera ...................................................................... 34 2.4.1.2 Impacto dos gases na produção do aço............................................................ 34 2.4.2 A poluição da água ................................................................................................... 35 2.5 Solidworks ......................................................................................................................... 36 2.6 Modelagem da peça ........................................................................................................... 37 2.7 O método dos elementos finitos ........................................................................................ 38 2.8 Solidworks Sustainability .................................................................................................. 39 2.9 Modelagem/elaboração do projeto do tanque.................................................................... 40 3 MATERIAIS E MÉTODO................................................................................................... 42 3.1 Aço A-3642 3.2 Ensaio mecânico ................................................................................................................ 42 3.2.1 Ensaio de tração........................................................................................................ 44 3.3 Modelagem no Solidworks ................................................................................................ 48 3.4 Programa SolidWorks ........................................................................................................ 49 3.5 O método dos elementos finitos ........................................................................................ 50 3.6 Solidworks Sustainability .................................................................................................. 51 4 RESULTADOS E DISCUSSÃO ......................................................................................... 53 9 4.1 Ensaio de tração................................................................................................................. 53 4.2 Modelagem/elaboração do projeto do tanque.................................................................... 54 4.3 Análise da resistência do tanque projetado........................................................................ 56 4.3.1 Análise da tensão atuante na chapa de Aço A-36..................................................... 57 4.3.2 Análise da deformação atuante na chapa de Aço A-36 ............................................ 59 4.3.3 Análise do fator de segurança para a chapa de Aço A-36 ........................................ 62 4.4 Análise da sustentabilidade do tanque projetado............................................................... 66 4.4.1 Análise da sustentabilidade para pegada de carbono................................................ 67 4.4.2 Análise da sustentabilidade para o consumo de energia........................................... 69 4.4.3 Análise da sustentabilidade para a adicificação do ar .............................................. 71 4.4.4 Análise da sustentabilidade para a eutrofização da água.......................................... 74 5 CONSIDERAÇÕES FINAIS ............................................................................................... 77 6 SUGESTÕES PARA TRABALHOS FUTUROS................................................................ 78 REFERÊNCIAS ...................................................................................................................... 79 ANEXO 1 – PROJETO DE UM TANQUE............................................................................ 85 10 LISTA DE EQUAÇÕES Equação 1 Equação de tensão.................................................................................................. 46 Equação 2 Equação de deformação ......................................................................................... 46 Equação 3 Equação módulo elasticidade................................................................................. 47 Equação 4 Equação do coeficiente de Poisson........................................................................ 48 11 LISTA DE FIGURAS Figura 1 Esquema representativo de um alto-forno................................................................. 22 Figura 2 Representação esquemática do ciclo total dos materiais........................................... 28 Figura 3 Fotografia máquina de ensaio tração com zoom no equipamento de fixação .......... 43 Figura 4 Fotografia de um corpo de prova de um aço A-36.................................................... 44 Figura 5 Gráfico esquemático de uma curva tensão versus deformação, com seus pontos característicos .......................................................................................................................... 45 Figura 6 Esquema do ciclo de vida do projeto do seu suplemento Sustainability .................. 48 Figura 7 Vistas e perspectivas de um tanque de transporte de líquidos .................................. 49 Figura 8 Modelo discretizado em elementos finitos................................................................ 51 Figura 9 Curva tensão versus deformação do aço A-36.......................................................... 53 Figura 10 Vistas e perspectivas de um tanque de transporte de líquidos ................................ 55 Figura 11 Tanque com 12 mm de espessura mostrando comportamento da tensão................ 57 Figura 12 Tanque com 8 mm de espessura mostrando comportamento da tensão.................. 58 Figura 13 Tanque com 6 mm de espessura mostrando comportamento da tensão.................. 58 Figura 14 Tanque com 4 mm de espessura mostrando comportamento da tensão.................. 59 Figura 15 Tanque com 12 mm de espessura mostrando comportamento da deformação ....... 60 Figura 16 Tanque com 8 mm de espessura mostrando comportamento da deformação ......... 60 Figura 17 Tanque com 6 mm de espessura mostrando comportamento da deformação ......... 61 Figura 18 Tanque com 4 mm de espessura mostrando comportamento da deformação ......... 61 Figura 19 Gráfico mostrando em destaque a região elástica ................................................... 62 Figura 20 Tanque com 12 mm de espessura mostrando os valores do fator de segurança ..... 63 Figura 21 Tanque com 8 mm de espessura mostrando os valores do fator de segurança ....... 64 Figura 22 Tanque com 8 mm de espessura mostrando os valores do fator de segurança ....... 64 Figura 23 Tanque com 4 mm de espessura mostrando os valores do fator de segurança ....... 65 Figura 24 Peso do tanque projetado para diferentes espessuras de chapa de aço A-36 .......... 66 Figura 25 Análise da sustentabilidade para pegada de carbono .............................................. 69 Figura 26 Análise da sustentabilidade para o consumo de energia ......................................... 70 Figura 27 Análise da sustentabilidade para a adicificação do ar............................................. 72 Figura 28 Análise da sustentabilidade para a eutrofização da água ........................................ 75 12 LISTA DE QUADROS Quadro 1 Principais reações químicas que ocorrem na produção do aço ............................... 24 Quadro 2 Composição química do aço A-36........................................................................... 42 Quadro 3 Dados característicos do aço A-36 .......................................................................... 54 13 LISTA DE TABELAS Tabela 1 Tempo de residência e composição média de alguns gases na atmosfera................ 33 14 LISTA DE SIGLAS CAD Computer-Aided Design ESTRN Deformação FGV Fundação Getúlio Vargas FOS Fator de Segurança GAF Gás de Alto Forno IBS Instituto Brasileiro de Siderurgia INMETRO Instituto Nacional de Metrologia, Normalização e Qualidade Industrial LCA Avaliação do Ciclo de Vida MEF Método dos Elementos Finitos ONGS Organizações Não-Governamentais PIB Produto Interno Bruto PNUMA Programa das Nações Unidas para o Meio Ambiente RTQ Regulamento Técnico da Qualidade 15 1 INTRODUÇÃO O desenvolvimento sustentável é um processo de transformação no qual a exploração dos recursos, a direção dos investimentos, a orientação do desenvolvimento tecnológico e a mudança institucional, se harmonizam e reforçam o potencial presente e futuro, a fim de atender às necessidades e aspirações humanas. O aumento do consumo pela sociedade moderna fez, em alguns casos, com que as tecnologias de processo ficassem cada vez mais eficientes do ponto de vista operacional, mas com grandes impactos ao aumento da poluição. O ecossistema natural não pode ser diferente do ecossistema industrial, já que as atividades industriais não devem se opor à natureza. Preservar a natureza é tão importante quanto administrá-la de maneira responsável e, a partir daí, introduzir nela a gestão responsável da empresa. A indústria siderurgia identifica e propõe novos arranjos para os fluxos de materiais em sistemas de produção do aço e busca assim a integração das atividades econômicas e a redução da degradação ambiental. Paralelamente tem-se também um compromisso com a melhoria da qualidade de vida da sociedade pela manutenção e aprimoramentos dos conceitos de sustentabilidade. O aço é um produto de extrema importância na dinâmica da atividade humana, assumindo papel determinante no funcionamento da economia, sobretudo por figurar como um elemento essencial para o perfeito encadeamento de diversas cadeias produtivas. O aço movimenta a economia em todos os seus estágios. A produção subiu, a partir da década de 70, de 2 milhões para 31,6 milhões de toneladas, posicionando o Brasil como o 9° maior produtor mundial (AÇO BRASIL, 2011). O crescimento da indústria do aço tem grande impacto para a economia e sobre a sociedade como um todo. Enquanto em países europeus a média de consumo per capita passa de 400 kg/habitante, no Brasil se manteve em torno de 100 kg/habitante nos últimos 30 anos, indicador que mostra a possibilidade de crescimento do mercado interno de aço para o desenvolvimento econômico do país. No mundo, segundo dados de World Steel Association, o crescimento do consumo em 2011 cresceu 5,6% e atingiu 1.373 milhões (WORLDSTEEL ASSOCIATION, 2013). Com a necessidade de atender um mercado cada vez mais competitivo, as indústrias vêm buscando o conhecimento e o desenvolvimento de projetos mecânicos para que supram as novas exigências de materiais, especialmente do aço, de segurança e qualidade. Para a indústria de chaparia, essa busca pela excelência dos materiais implica no desenvolvimento de 16 aços com alto grau de conformabilidade, melhorando o acabamento e permitindo a conformação de formatos cada vez mais complexos. Para muitas aplicações, a conformação do material é de extrema importância, pois este deve resistir a todo e qualquer defeito, como trincas, fissuras e rugas. A escolha do ensaio mecânico mais adequado depende da finalidade do material, dos tipos de esforços que esse material vai sofrer e das propriedades mecânicas que se deseja medir. Em geral, existem especificações para vários tipos de produto, e nelas constam os ensaios mecânicos que devem ser realizados para se saber se determinado produto está em conformidade com a finalidade proposta. Geralmente esses ensaios são destrutivos, pois promovem a ruptura ou a inutilização do corpo-de-prova. Nesta categoria tem os ensaios de tração, sendo que este deve ter um corpo-de-prova com padronização dimensional. Para este experimento há uma facilidade de execução e a reprodutibilidade dos resultados torna esse ensaio um dos mais importantes. Podem-se avaliar diversas propriedades dos materiais que são importantes em qualquer projeto mecânico (SOUZA, 1982). O projeto mecânico é a essência da engenharia contemporânea e a base de toda a produção industrial. Tradicionalmente o conceito de projeto está associado ao do ‘desenho industrial’ por isso é importante a utilização da palavra modelagem. Esse projeto ou ‘a modelagem’ traz em si o desenvolvimento de sistemáticas e otimizações. O projeto/modelagem pode ser além de um desenho, um organograma onde se caracteriza as propriedades mecânicas de cada material obtidas por experimentos em laboratórios. Projetar é uma atividade que tem como objetivo encontrar soluções ótimas para problemas técnicos, com considerações científicas, tecnológicas, econômicas, estéticas e também no mundo de hoje para o desenvolvimento sustentável. Isto porque o desenvolvimento de um produto não pode depender unicamente de aspectos técnicos, sendo necessário incluir aspectos ambientais relacionados à execução de um projeto mecânico. Uma ferramenta capaz de modelar produtos é o SolidWorks como software de Computer-Aided Design (CAD)1. O SolidWorks é hoje em dia o software de CAD mais utilizado em todo o mundo. Estimasse que neste momento este é utilizado por cerca de 3,4 milhões de engenheiros e designers distribuídos por mais de 100.000 empresas espalhadas pelo planeta. O SolidWorks baseia-se na computação paramétrica, permitindo a criação de formas tridimensionais a partir de formas geométricas elementares. Neste software há um suplemento denominado de SustainabilityXpress, que executa uma avaliação ambiental de cada uma das peças que 1 Na língua vernácula ‘Desenho Assistido por Computador’. 17 compõem o projeto mecânico com suas propriedades específicas dos materiais que são obtidas, por exemplo, no ensaio de tração. 1.1 Justificativa A crescente preocupação com as questões ambientais é hoje fator preponderante no desenvolvimento de novos produtos e ao sucesso dos negócios nas organizações. Neste contexto, os processos/serviços estarão sofrendo progressivas pressões, da sociedade, do governo e de Organizações Não-Governamentais (ONGs), visando à melhoria do desempenho ambiental das suas atividades e a redução do impacto ambiental dos seus produtos e serviços. Neste sentido, a indústria deverá investir na concepção de produtos ambientalmente mais sustentáveis, por meio da substituição dos materiais e dos processos industriais atuais por outros menos nocivos ao ambiente, e considerando para a fase de concepção, todo o ciclo-devida dos produtos. A fase de elaboração do projeto de um produto, prevendo um menor impacto ambiental, é a mais importante e talvez a menos onerosa, pois tudo ainda será conhecido. É nesta fase que a metodologia de avaliação do ciclo de vida é essencial para que se consiga atenuar o impacto ambiental, tendo como objetivo principal avaliar o projeto, produtos e processos que reduzam o uso de recursos não renováveis. A avaliação do ciclo de vida é uma ferramenta necessária para atingir o desenvolvimento sustentável, uma vez que promove a utilização otimizada de recursos para preservar o meio ambiente, atendendo às necessidades humanas, de forma a que possam ser satisfeitas não só no presente, mas também para as gerações futuras. O transporte de produtos líquidos geralmente é feito por caminhão tanque. Esse deslocamento é realizado por caminhões-tanques devidamente equipados que atendem a essa finalidade, sendo que os mesmos percorrem longos trechos de estradas até chegarem ao ponto de consumo da carga. O transporte de líquido geralmente é acondicionado em um caminhão com carroceria tanque de aço, geralmente com aço A-36, também chamado de caminhãocisterna, carro-tanque ou caminhão-pipa. Pode-se transportar de produtos perigosos, como a gasolina, ou transporte de produtos como sucos, leite e água. O caminhão-pipa é utilizado exclusivamente para o transporte de água principalmente na região nordeste do Brasil. O caminhão-pipa também pode ser utilizado para lavar ruas, abastecimento de água em 18 residências e empresas em todo o Brasil. Os tanques utilizados por esses caminhões no transporte de produtos alimentícios como o leite são produzidos por inúmeros fabricantes, cada um com sua forma construtiva distinta. Não existe norma específica que padroniza a fabricação desse tipo de equipamento (CAIXETA FILHO; MARTINS, 2001). Embora não existam normativas para a fabricação de tanques no transporte rodoviário de produtos alimentícios, algumas exigências são praticadas pelas indústrias para manter a qualidade do produto transportado. Entre as exigências, pode-se destacar o uso de material que não contamina o produto e de fácil higienização e acabamento sanitário para evitar acúmulo de sujeiras. Porém, em relação à estrutura do tanque, não há dimensionamento para resistência desses equipamentos através de cálculos de engenharia, permitindo assim que os mesmos se utilizem de experiências práticas de construção, apontando uma tendência de uso de estruturas e processos mais econômicos (ALVARENGA; NOVAES, 1994). Mas para os tanques fabricados para o segmento de transporte de carga líquida perigosa estes são normatizados pelo Instituto Nacional de Metrologia, Normalização e Qualidade Industrial (INMETRO) através do regulamento técnico da qualidade – RTQ 7C da Portaria n. 91 de 31 de março de 2009 (WELTER et al, 2006). 1.2 Objetivos O objetivo geral se resume em investigar a variabilidade das dimensões e propriedades mecânicas de uma chapa estampada do aço A-36 no formato de tanque para transporte de fluido e seu impacto ambiental. Os objetivos específicos são: a) Obter as propriedades mecânicas de resistência do aço A-36; b) Desenvolver o projeto mecânico de uma peça de aço para reservatório/tanque de fluidos; c) Aplicar as propriedades mecânicas para desenvolver e analisar comportamento mecânico do tanque projetado; d) Verificar a sustentabilidade do projeto; e) Relacionar a variação da espessura da chapa do tanque à capacidade de sustentabilidade do projeto. 19 2 REVISÃO DE LITERATURA 2.1 O aço A preservação do meio ambiente entendida como elemento essencial à satisfação das necessidades humanas das gerações atuais e futuras tem sido o ponto central das discussões acerca do meio ambiente e do desenvolvimento sustentável. Para Sachs (2004, p. 15-16) “o desenvolvimento sustentável está estruturado a partir de cinco pilares: Social, Ambiental, Territorial, Econômico e Político”. O termo desenvolvimento sustentável, apresentado em 1986 pela Comissão Brundtland – grupo designado pelo Programa das Nações Unidas para o Meio Ambiente (PNUMA). O susto na comunidade internacional foi grande e até influenciou as conclusões da Conferência das Nações Unidas sobre o Ambiente Humano promovido pela ONU, em Estocolmo, Suécia, em 1972. O documento final foi severo, ao pedir respeito ao meio ambiente. A repercussão foi forte, a ponto de inspirar a realização da Conferência da ONU sobre Meio Ambiente e Desenvolvimento (Eco-92), no Rio de Janeiro. (LAYARGUES, 1997). Em 2012, de 13 a 22 de junho, na cidade do Rio de Janeiro, foi realizado a Rio+20 – assim conhecida porque marcou os vinte anos de realização da conferência das Nações Unidas sobre o Meio Ambiente e Desenvolvimento (Rio-92) e contribuiu para definir a agenda do desenvolvimento sustentável para as próximas décadas (BRASIL, 2013). Apesar das dificuldades de implementação, o desenvolvimento aponta avanços, tanto nas discussões teóricas quanto em diversas práticas, o que tem contribuído como uma alternativa a ser seguida. Uma prática adotada frequentemente é a elaboração de projetos para um determinado produto, onde as organizações necessitam cada vez mais justificar o seu desempenho, sobretudo em nível da preservação ambiental e utilização racional de recursos naturais. A indústria do aço – importante segmento da economia – desempenha papel fundamental nos objetivos e metas das indústrias do setor, com contribuição para a sedimentação da economia global como também pelos seus impactos significativos no desenvolvimento sustentável. O consumo de aço tem relevante relação e impacto sobre o Produto Interno Bruto (PIB) e o crescimento econômico dos países. Um estudo realizado pela Fundação Getúlio Vargas (FGV), em 2011, intitulado ‘Importância Estratégica do Aço na Economia Brasileira’, 20 utilizou metodologia de análise multissetorial, baseada no modelo matriz insumo produto e apontou a relevância da indústria produtora de aço na alavancagem de diversas cadeias produtivas. O PIB do setor do aço no Brasil em 2010 foi estimado em R$ 25 bilhões e com contabilização dos impactos indiretos e induzidos, estes se multiplicam substancialmente. No total, pode-se afirmar que, em 2010, o aço foi responsável por um total de R$ 146,8 bilhões, ou 4,0% do produto interno bruto do país. Da mesma forma, se esses efeitos fossem aplicados à quantidade de empregos gerados diretamente pelo setor, o número de ocupações no período passaria para quase 3,3 milhões (AÇO BRASIL, 2011). O aço é transformado em ampla gama de produtos que atende as mais variadas demandas de outras indústrias e abastece a cadeia produtiva de setores como o automotivo, o de máquinas e equipamentos, a construção civil, a de embalagens e recipientes, a cutelaria e linha branca. Gera ainda emprego e renda para uma segunda cadeia produtiva formada por empresas especializadas na coleta, triagem e venda de materiais recicláveis (CAMPOS e RUIZ, 2009). 2.1.1 Produção do aço Ligas ferrosas das quais o ferro é o constituinte principal são produzidas em maiores quantidades do que qualquer outro metal, sendo o aço a sua principal liga. Elas são especialmente importantes como materiais de construção de engenharia. O uso é largamente difundido devido a três fatores: (1) compostos contendo ferro existem em quantidades abundantes na crosta terrestre; (2) ferro metálico e aços podem ser produzidos usando técnicas relativamente econômicas de extração, de refino, de adição de elementos de liga e de fabricação; (3) ligas ferrosas são extremamente versáteis, no sentido de que elas podem ser elaboradas sob medida para ter uma larga faixa de propriedades mecânicas e físicas (BLANCO, 2011). Nos seus 2000 anos de existência, o processo siderúrgico de transformação de minério de ferro em produtos de aço evoluiu juntamente com a civilização, mas sua essência é ainda a mesma: usa-se uma fonte de carbono, carvão vegetal ou coque que é proveniente do carvão mineral, reagindo com o sopro de ar para extrair o ferro do minério e para fornecer energia ao processo, que ocorre num equipamento chamado alto forno. Durante esse processo, o minério de ferro atinge aproximadamente de 1.500 ºC e o ferro se liquefaz, sendo então chamado de 21 ferro gusa. Resultam também desse processo impurezas como calcário, sílica, dentre outras, que formam a escória (INSTITUTO BRASILEIRO DE SIDERURGIA, 2006). As usinas siderúrgicas utilizam equipamentos chamados altos fornos para a redução do minério de ferro em ferro metálico. A Figura 1 mostra um esquema representativo deste equipamento. Alto forno é um reator cilíndrico vertical com dimensões na ordem de 10 a 14 m de diâmetro por 60 a 70 m de altura, que funciona com auxílio de outros equipamentos, como os regeneradores que utilizam os gases que saem do próprio alto forno para aquecimento do ar a ser injetado no mesmo; turbo-sopradores – turbina multi-estágio de alta pressão e vazão para injeção do ar aquecido –; sistema de limpeza dos gases – retenção de particulados –; além, do sistema de pesagem e alimentação de materiais no topo do forno. No processo de redução, o alto-forno recebe a partir do topo a carga sólida, composta por camadas de sinter de minério de ferro, coque e fundentes. Em sua parte inferior é injetado o ar aquecido, como conseqüência, há a produção do gusa – ferro e carbono em solução líquida a 1500 ºC –, a escória – sistema oxidado líquido que contém os minerais de ganga do minério de ferro – impurezas – e o Gás de Alto Forno (GAF). As paredes do alto forno são revestidas internamente por cerâmicas refratárias, para reter e protegendo-o do calor (ARAÚJO, 1997). Figura 1 Esquema representativo de um alto-forno Fonte: Araújo (1997). 22 Os produtos do alto forno sofrem tratamentos antes de serem utilizados nos processos conseguintes: O gusa sofre pré-tratamentos como a desfosforação e dessulfuração, para possibilitar a produção de aços de maior nível de qualidade. A escória sofre um processo de granulação com água, sendo produzida a escória granulada de alto forno, matéria-prima utilizada pela indústria cimenteira. O GAF sofre um processo de ‘lavagem’ para retirada de particulados, sendo queimado nos regeneradores para o aquecimento do ar injetado no próprio alto forno, e/ou misturado posteriormente a outros gases do processo e utilizado no balanço energético da planta (RIZZO, 2005). O alto forno é um reator metalúrgico, ou seja, local onde ocorrem reações químicas. Essas reações geram o ferro gusa que é obtido a partir da fusão de minério de ferro. Analisando de uma forma resumida pode-se dizer que o processo químico ocorre da seguinte forma. O minério geralmente utilizado é a hematita (Fe2O3) e sua ganga que é constituída basicamente por Mn, Mg, Si todos na forma de óxidos. Junto com o minério são incluídos na carga, calcário (CaCO3), carvão mineral ou vegetal (C) e ar quente. O carvão servirá para reduzir o minério e produzir energia, o calcário servirá como fundente. O ar quente que é soprado no interior da zona de combustão queima o carbono do coque ou carvão vegetal, gerando CO2. Essa reação que é uma das mais importantes do alto forno é chamada de regeneração do CO2 pode ser assim representada: CO2 + C ↔ 2CO. Esse CO é um gás redutor capaz de reagir principalmente com o oxigênio dos óxidos de ferro presentes, gerando CO2 e liberando o Ferro que é depositado no cadinho na forma líquida e é chamado de ferro gusa (MOURÃO, 2007). O Quadro 1, na sequencia, mostra as principais reações químicas que ocorrem para a produção de aço. A produção diária em média de um alto forno varia em relação a sua capacidade volumétrica. Uma carga do alto forno para a produção de uma tonelada de ferro gusa tem-se que adicionar basicamente 1,7 toneladas de minério (Fe2O3 + ganga) mais 0,25 tonelada de calcário (CaCO3), mais 0,5 tonelada de carvão e 2 toneladas de ar (H20, N2, O2). Nesta proporção vai se ter uma produção de 1 tonelada de Ferro Gusa, mais 0,2 a 0,4 tonelada de escória e 2,3 a 3,5 toneladas de gás de CO2 e CO (ARAÚJO, 1997). No cotidiano da indústria ou no seu comércio em geral aços são entendidos como ligas ferro-carbono que podem conter apreciáveis concentrações de outros elementos de liga; existem centenas de ligas que têm diferentes composições e/ou tratamentos térmicos. As propriedades mecânicas são sensíveis ao teor de carbono, que é normalmente menor do que 1,0% em peso. Alguns dos aços mais comuns são classificados de acordo com a concentração de carbono, isto é, em tipos baixo-carbono, médio-carbono e alto-carbono. Também existem 23 subclasses dentro de cada grupo de acordo com a concentração de outros elementos de liga. Aços-carbono comuns contêm apenas concentrações residuais de impurezas outras que não o carbono. Para aços-liga, elementos de liga são intencionalmente adicionados em concentrações específicas (ARAÚJO, 1997). Quadro 1 Principais reações químicas que ocorrem na produção do aço Processo Remoção do CO2; 3 MnCO3 → Mn3O4 + CO2 + CO 3 FeCO3 → Fe3O4 + CO2 + CO FeCO3 → FeO + CO2 Temperatura (°C) ≥ 525 380 – 570 ≥ 570 Redução de Fe2O3 a Fe3O4; 3 Fe2O3 + CO → Fe3O4 + CO2 400 - 550 Remoção do CO2; MgCO3 → MgO + CO2 400 – 500 MgCO3 CaCO3 → MgO CaO + CO2 400 - 750 Decomposição do CO 2CO → CO2 + C 450 – 600 Redução do Fe3O4 a FeO FeO3 + CO → 3FeO + CO2 570 – 800 Remoção do CO2; CaCO3 → CaO + CO2 850 - 950 Redução do FeO a Fe FeO + CO → Fe + CO2 650 – Ts Reação de Boudouard CO2 + C → 2CO ≥ 900 Combustão do Ccoque Ccoque + O2 → CO 1800 – 2000 2Ccoque + CO2 → 2CO 2000 – 1450 Ccoque + 0,5O2 → CO 1550 Fonte: Mourão (2007). Para o controle de qualidade dos aços, ou para fornecer dados para a análise de segurança de componentes estruturais de aços, os métodos de ensaios destrutivos são largamente utilizados. A determinação de propriedades mecânicas dos aços de grande importância são o módulo de elasticidade, tensão de escoamento e o coeficiente de encruamento. Estas informações técnicas são determinadas por ensaio de tração que é considerado um ensaio completo porque é possível determinar com exatidão a maioria das propriedades mecânicas dos materiais; os corpos-de-prova deste ensaio são padronizados (CALLISTER, 2002). 24 O setor de aço constitui um caso clássico de evolução tecnológica, em particular nos aspectos ambientais. Em primeiro lugar, o setor é intensivo em energia e envolve grandes volumes de insumos materiais, poluentes e rejeitos. Em segundo lugar, enfrenta o desafio da competição com outros materiais, tanto no que se refere aos custos de produção quanto ao desempenho dos produtos. E em terceiro lugar, as crescentes exigências expressas na legislação ambiental têm afetado as opções e o desenvolvimento tecnológico. Hoje, entre as empresas siderúrgicas já é possível identificar tendências para a integração das variáveis de competitividade, qualidade de produto e redução do impacto ambiental. Apesar de grandes investimentos realizados para o controle de poluição – os quais levaram a significativas reduções na emissão de poluentes – melhorias e mudanças tecnológicas adicionais são necessárias para que as variáveis citadas se integrem de fato. A saudável preocupação oriunda de associações industriais, agências ambientais e da sociedade de modo geral revela uma mudança gradual para uma perspectiva de prevenção da poluição (PAULA, 2011). 2.2 Considerações sobre projeto na área de engenharia Elaborar um projeto é uma das tarefas mais complexas na engenharia. Normalmente, para cada aplicação de um material, há um conjunto de requisitos de desempenho que o material deve satisfazer. Nem sempre estes requisitos de desempenho se traduzem claramente em propriedades mensuráveis. Além disso, nem sempre as propriedades mensuráveis são adequadas para testes de controle da qualidade e questões ambientais. Para se ter uma otimização da aplicação deve-se correlacionar os parâmetros de desempenho com características mais controláveis dos materiais – como é o caso do ensaio de resistência do material (DOYLE et al, 1978). Existem três fatores sobre os quais o engenheiro detém o controle e que afetam a elaboração de um produto; são eles: o projeto do componente; o material empregado e; as técnicas de fabricação que são empregadas. Esses fatores estão inter-relacionados, pois o projeto do componente pode afetar a escolha do material utilizado, e tanto o projeto do componente como do material utilizado irão influenciar a seleção das técnicas de fabricação (SAMANEZ, 2009). O projeto do componente consiste na especificação das dimensões, da forma e da configuração de fatores que irão afetar o desempenho do componente quando em serviço. Por 25 exemplo, se forças mecânicas estiverem presentes, então uma análise de tensões poderá ser necessária. Devem ser preparados desenhos detalhados do componente; normalmente utilizando computadores, com programas gerados para essa função específica (WOILER; MATHIAS, 1996). Materiais em termos econômicos devem possuir as combinações de propriedades apropriadas e que seja o mais barato possível. O preço do material é, em geral, cotado com base em um peso unitário. O volume da peça pode ser determinado a partir das suas dimensões e da sua geometria, sendo então convertido em massa de material com o auxílio da sua densidade (CUNHA, 2007). A fabricação será influenciada tanto pelo material que já foi selecionado como pelo projeto da peça. O processo de fabricação como um todo consistirá normalmente em operações primárias e secundárias. As operações primárias são aquelas que convertem a matéria-prima em uma peça reconhecível, enquanto as operações secundárias são aquelas empregadas subsequentemente para produzir a peça acabada. As principais considerações relacionadas a custo para esses processos incluem o custo de capital com equipamentos, ferramentas, mão-de-obra, manutenção, depreciação das máquinas e perdas (NOVASKI, 1994). Em engenharia, especificamente na elaboração de um projeto as decisões tomadas têm impactos sobre o consumo de matérias-primas e de energia, sobre a contaminação da atmosfera e da água, e sobre a capacidade do consumidor em reciclar ou dispor dos produtos consumidos, consequentemente, a qualidade de vida da população depende, em certo grau, de como essas questões são abordadas pela comunidade mundial de engenharia (CUNHA; GUERRA, 2003). 2.2.1 Considerações econômicas, ambientais e sociais de um projeto É essencial que o engenheiro conheça e compreenda as questões econômicas, sociais e ambientais de um projeto. Uma força motriz crítica na prática da engenharia é aquela vinda dos fatores econômicos; colocado de forma clara, a empresa deve apurar o lucro dos produtos que ela fabrica e vende. Assim, o engenheiro pode projetar o componente perfeito. Contudo, uma vez fabricado, ele deve ser ofertado para venda a um preço que seja atrativo para o consumidor e, além disso, dar como retorno um lucro adequado para a empresa. As decisões 26 tomadas na engenharia possuem consequências econômicas que estão relacionadas tanto aos custos dos materiais como aos custos de produção (HIRSCHFELD, 2000). A consciência das questões ambientais e sociais é importante para o engenheiro, uma vez que com o passar do tempo as demandas em relação aos recursos naturais do planeta estão aumentando. Além disso, os níveis de poluição estão cada vez maiores. A correção de qualquer problema ambiental que seja associado com a fabricação irá influenciar o preço do produto. Isto é, o custo de fabricação é normalmente maior para um produto verde – ou ‘ambientalmente amigável’ do que para o seu equivalente produzido sob condições em que as questões ambientais são minimizados. Dessa forma, uma empresa deve enfrentar o dilema dessa troca potencial entre os aspectos econômicos e do meio ambiente, e então decidir as importâncias relativas dos fatores econômicos e do impacto sobre o meio ambiente (ABREU et al, 2004). Foi estimado que em escala mundial algo ao redor de 15 bilhões de toneladas de matérias-primas seja extraída da terra todos os anos; algumas dessas matérias-primas são renováveis, enquanto outras não o são. Com o passar do tempo, está se evidenciando que o planeta é virtualmente um sistema fechado em relação aos seus materiais constituintes, e que os seus recursos são finitos. Além disso, a medida que as sociedades amadurecem e as populações aumentam, os recursos disponíveis se tornam cada vez mais escassos, o que requer maior atenção para a utilização mais efetiva desses em relação ao ciclo de materiais (CALLISTER, 2012). As modernas tecnologias e a fabricação dos produtos que estão associados a elas causam impactos sobre as sociedades de diversas formas. Esses impactos são internacionais em termos de abrangência, uma vez que os recursos exigidos para uma nova tecnologia vêm, com frequência, de muitos países diferentes. A prosperidade econômica que resulta de desenvolvimentos e das tecnologias é de âmbito global e os impactos ambientais podem se estender além das fronteiras de um único país (CUNHA e GUERRA, 2003). Há quase um século, desde a revolução industrial, os aços são os materiais industriais mais amplamente empregados, com emprego nas indústrias automotivas, cutelaria, estruturas e construção civil e mecânica. O principal fator que levou o aço a ocupar este papel preponderante na engenharia é o amplo espectro de propriedades e características de desempenho que podem ser obtidos a custos baixos (ensaios mecânicos). O aço é um material em constante evolução, sendo o setor, regido pela necessidade de ligas mais eficientes no aspecto econômico e resistência mecânica. O processo de seleção de aços para determinada aplicação deve levar em conta as tendências de desenvolvimento na própria indústria do aço, a 27 que se destina o emprego e custo. Assim o processo de seleção de materiais tem um comportamento dinâmico (NIEMANN, 1971). 2.3 Ciclo de vida de um material em um projeto Os materiais de emprego em engenharia desempenham papel crucial no contexto tecnologia-economia-meio ambiente-social. Um material que utilizado em algum produto final e que então seja descartado passa, ao longo de sua vida, por diversos estágios ou fases – representados na Figura 2 –, chamado de ciclo total dos materiais (COHEN, 1995). Figura 2 Representação esquemática do ciclo total dos materiais Fonte: Cohen;Callister, 2012 Observando a Figura 2, as matérias-primas são extraídas de seus habitats naturais no planeta, por meio de operações de mineração, perfuração, ou cultivo. Essas matérias-primas são então purificadas, refinadas e convertidas em formas brutas, tais como minério de ferro e carvão. A síntese e o processamento adicionais resultam em produtos chamados de ‘materiais 28 engenheirados’, dos quais são exemplo as ligas metálicas, com destaque para o aço. Em seguida, esses materiais engenheirados são configurados, tratados e montados na forma de produtos, dispositivos e utensílios prontos para uso pelo consumidor – isso se constitui no estágio de ‘projeto, fabricação e montagem do produto’. O consumidor adquire esses produtos e os utiliza. No estágio de ‘aplicações’, configura-se o período em que eles são consumidos até se tornarem obsoletos e posteriormente descartados. Nessa hora, os constituintes do produto podem ser reciclados/reutilizados – situação em que eles reentram no ciclo dos materiais – ou eliminados como rejeito – situação em que eles são normalmente incinerados ou descartados na forma de resíduo sólido, em aterros municipais –; como tal, eles retornam para a terra e completam o ciclo dos materiais (SULLIVAN e YOUNG, 1995). Deve-se observar que há um fornecimento de energia durante cada estágio do ciclo. Nos Estados Unidos, foi estimado que aproximadamente metade da energia consumida pelas indústrias de manufatura é gasta para a produção e a fabricação de materiais. A energia é um recurso que, em certo grau, possui suprimento limitado; por esse motivo, devem ser tomadas medidas para que a sua conservação e a sua utilização sejam feitas de forma mais efetiva nas etapas de produção, aplicação e descarte de materiais (SALVATO et al, 2003). Existem interações e impactos sobre o meio ambiente natural durante todos os estágios do ciclo dos materiais. As condições da atmosfera e da água dependem em grande parte do cuidado com o ciclo dos materiais. Alguns danos ecológicos, além da destruição da paisagem, resultam, indubitavelmente, da fase de extração das matérias-primas. Podem ser gerados poluentes que são expelidos para o ar e para a água durante o estágio de síntese e processamento. Além disso, quaisquer produtos químicos tóxicos que sejam produzidos precisam ser eliminados ou descartados. O produto, dispositivo ou utensílio final deve ser projetado de modo tal que durante a sua vida útil, preferivelmente, deve ser feita uma provisão para o reciclo dos materiais que compõem o produto; ou na pior das hipóteses, deve ser feita uma provisão para o descarte desses materiais com um mínimo de degradação ecológica (PORTER, 2002). A reciclagem de produtos usados, em vez de seu descarte como resíduo é um procedimento desejável por várias razões. Em primeiro lugar, o uso de materiais reciclados reduz a necessidade de se extrair matérias-primas da terra, e, dessa forma, conserva os recursos naturais e elimina quaisquer impactos ecológicos que estejam associados à fase de extração. Em segundo lugar, as exigências de energia para o refino e o processamento de materiais reciclados são, normalmente, menores do que os seus equivalentes naturais; por exemplo, aproximadamente 28 vezes mais energia é exigida para refinar minerais naturais de 29 alumínio. E finalmente, não existe qualquer necessidade de se descartar os materiais reciclados (ACKERMAN, 1997). Dessa forma, o ciclo dos materiais da Figura 2 é realmente um sistema que envolve interações e permutas entre materiais, energia e meio ambiente. Em muitos países, as questões ambientais estão sendo abordadas pelo estabelecimento de padrões exigidos pelas agências governamentais de regulamentação. Ainda mais, a partir de uma perspectiva industrial, a proposição de soluções viáveis para questões ambientais existentes e potenciais se torna incumbência dos engenheiros projetistas. Um procedimento que está sendo implementado pela indústria para melhorar o desempenho dos seus produtos em relação ao meio ambiente é conhecido por análise/avaliação do ciclo de vida. Com esse procedimento para elaboração do projeto para um produto, é considerada a avaliação ambiental do produto, isto é, desde a extração do material até a fabricação do produto, passando pela sua utilização e, finalmente, pela sua reciclagem e descarte. Além disso, é conduzida uma avaliação em relação ao impacto sobre o meio ambiente, global e local, em termos dos efeitos sobre a ecologia, a saúde humana e as reservas de recursos (COHEN, 1994). 2.4 Impacto ambiental dos materiais na produção de aço A compreensão do processo de degradação do meio ambiente passa pela análise da interação entre as ecologias natural e humana. Desde o surgimento na biosfera, o homem destacou-se dos demais seres vivos por sua capacidade de engenho e aprendizagem. Com isso, passou a conquistar novos habitats, desenvolver novos nichos e nesse processo evolutivo, muito mais tecnológico do que biológico, passou a olhar o ambiente como sendo parte externa e não como elemento componente. Como consumidor, criou o ciclo humano de materiais à parte dos ciclos naturais. Porém, a manutenção desse ciclo humano depende da manutenção dos ciclos naturais, pois todas as ‘entradas’ no ciclo de produção de bens para satisfazer o consumo humano vêm dos ecossistemas naturais e todas as ‘saídas’ do ciclo humano se convertem geralmente em poluição (EDMUNDS e LETEY, 1975). O processo básico da poluição na natureza obedece a três fases distintas, a saber: na primeira ocorre a geração e a emissão de poluentes pelas diversas fontes poluidoras existentes; na segunda ocorre o transporte e a difusão desses poluentes no ambiente. Nesta 30 fase, as águas e os ventos, têm papel preponderante; na terceira ocorre o contato dos poluentes com o homem, os animais, os vegetais, os bens materiais, prejudicando, direta ou indiretamente o homem e ficando assim caracterizada a poluição ambiental. Os programas voltados para o controle da poluição ambiental devem, de preferência, atacar o problema da poluição na sua primeira fase, isto é, controlar as fontes poluidoras. Entende-se por fonte poluidora qualquer equipamento, processo ou atividade capaz de gerar e emitir poluentes. O poluente é qualquer forma de matéria ou de energia que venha de maneira prejudicial, direta ou indiretamente, alterar as características do ambiente (MERICO, 1996). 2.4.1 A poluição da atmosfera A atmosfera é o mais importante de todos os componentes não só do clima, como também da manutenção da vida na Terra. O ar atmosférico é uma mistura composta essencialmente de nitrogênio, oxigênio, dióxido de carbono e vapor de água, que constitui o ar que se respira. Além desses gases, outros constituintes como argônio, hélio, metano, amônia, ozônio, emanações radioativas, poeiras, organismos vivos, podem ser encontrados no ar, cuja composição varia muito, não só em função das características físicas locais, como também pela presença do homem (BAIRD, 2002). A existência de indústrias poluidoras e de grande número de veículos trafegando nas cidades altera as concentrações dos vários constituintes do ar normal nas áreas industriais e centros urbanos densamente povoados, originando o fenômeno da poluição atmosférica. Entende-se a poluição do ar como sendo as modificações sofridas pela atmosfera natural, que possam, direta ou indiretamente, causar prejuízos ao homem, criando condições nocivas à sua saúde, segurança e bem-estar, prejuízos à fauna e à flora e, ainda, prejuízos aos demais recursos naturais em todas as suas utilizações consideradas normais (BAIRD, 2002). As fontes poluidoras do ar podem ser classificadas em dois grupos: processos de combustão – cujos poluentes originam-se da combustão em incineradores, veículos automotores, centrais térmicas; processos industriais – cujos poluentes têm origem em algum processo industrial: siderúrgico, petroquímico ou químico. As fontes devido à combustão, principalmente a combustão incompleta que ocorre nos meios de transporte em geral, são responsáveis pela maior parcela de poluição atmosférica nos centros urbanos (SILVA LARA, 2000). 31 Os poluentes atmosféricos tanto podem ser substâncias que normalmente não estão presentes no ar, como podem ser um de seus constituintes normais produzidos por atividades humanas em quantidades excessivas. Alguns poluentes apresentam-se na forma de gases (COx, SOx), outros na forma de partículas em suspensão no ar, provenientes das mais variadas fontes. As consequências da poluição do ar vão desde o comprometimento da saúde, dos bens materiais e dos recursos naturais do homem, a nível local ou regional, até globais envolvendo todos os recursos do planeta (OLIVEIRA, 2000). O efeito preciso da poluição do ar sobre a saúde, usualmente não pode ser previsto, porque uma pessoa normalmente está exposta a uma mistura de poluentes e a resposta humana à poluição é influenciada por fatores como a idade, o estado geral de saúde e desgaste físico, bem como pela intensidade e a duração da exposição. De um modo geral, a maioria das vítimas não morre durante os períodos críticos. Elas contraem uma doença respiratória ou outro sintoma associado com a poluição do ar, enfraquecem gradativamente, para depois morrerem tipicamente de pneumonia, ataque do coração ou falha em algum órgão vital; ou geram crianças com defeitos congênitos; ou, ainda, desenvolvem algum tipo de doença – como o câncer, causado por diversos fatores associados com a poluição do ar (RIBEIRO, 1999). Como acontece em qualquer tarefa de melhorar a qualidade do ambiente, o primeiro passo seria investigar o problema, para em seguida determinar as medidas de controle. Na investigação do problema, dois conjuntos de informações são indispensáveis: levantamento geral das fontes poluidoras e seus poluentes; identificação dos padrões de qualidade do ar a serem atingidos. No estudo da poluição atmosférica, distinguem-se alguns problemas mundiais: o ‘efeito estufa’ e a ‘chuva ácida’ (BRAGA et. al, 2005). Denomina-se ‘efeito estufa’ o fenômeno que conduz ao aumento progressivo da temperatura média global do planeta. Tal efeito resulta do aumento da concentração de gases como dióxido de carbono (CO2). Além de provocar modificações climáticas cuja intensidade permanece de difícil previsão, o aquecimento desencadearia alterações no nível dos mares, na agricultura e silvicultura. Tanto o aumento de CO2, como a elevação da temperatura, pode afetar de forma significativa o crescimento e a distribuição das espécies vegetais. As alterações climáticas conseqüentes podem ainda gerar mudanças nos padrões globais de muitos processos ecológicos (BRAGA et. al, 2005). Convencionalmente, é considerada ‘chuva ácida’ quando a chuva apresenta valores de pH menores do que 5,6. O pH define o grau de acidez de uma solução, ou seja, o teor de íons hidrogênio (H+) livres. Os dois ácidos predominantes na chuva ácida são o ácido sulfúrico, 32 H2SO4, e o ácido nítrico, HNO3. Em termos gerais, a chuva ácida precipita-se segundo a direção do vento em um local distante da fonte dos poluentes primários, isto é, dióxido de enxofre, SO2, e óxidos de nitrogênio, NOX. Os ácidos são gerados durante o transporte da massa de ar que contem os poluentes. Deste modo, a chuva ácida é um problema de poluição que não respeita os estados nem fronteiras nacionais em razão do deslocamento de longa distância que sofrem com frequência os poluentes atmosféricos. Tal grau de acidez da chuva tem sido apontado como responsáveis por algumas alterações ecológicas. Isto se deve ao fato do aumento da mobilidade química de metais potencialmente tóxicos presentes no solo. Tais alterações têm como consequência a queda da produtividade das lavouras, além da intoxicação e mortandade da fauna (BRAGA et. al, 2005). A atmosfera terrestre pode ser considerada um grande reator químico. Este contém, além de oxigênio, que é um composto altamente reativo, diversos compostos em pequenas concentrações, os quais podem atuar como reagentes/ou catalisadores, e a luz solar, como fonte de energia e promotora de reações – fotocatálise. Ao chegar à atmosfera, compostos provenientes da superfície terrestre começam imediatamente a sofrer transformações químicas. Como em toda reação, a velocidade dessas transformações pode ser muito rápida – minutos ou horas – ou muito lenta – anos. A velocidade da reação depende dos vários fatores, como concentração dos reagentes, temperatura, catalisador e reatividade da molécula. Muitos dos compostos geralmente emitidos para a atmosfera já foram convenientemente estudados e tiveram sua capacidade de reagir estabelecida. Tal capacidade é conhecida como tempo de residência, definido como o tempo médio de permanência do composto na atmosfera. A Tabela 1 lista o tempo de residência de alguns compostos na atmosfera (ROCHA et al, 2004). Tabela 1 Tempo de residência e composição média de alguns gases na atmosfera Compostos Tempo de residência Composição (ppb) em volume Dióxido de carbono, CO2 4 anos 360.000 Monóxido de Carbono, CO 0,1 anos 100 Óxido de nitrogênio NO2 1 dia 0,3 Dióxido de enxofre, SO2 1-4 dias 0,01-0,1 Fonte: Rocha (2009). 33 2.4.1.1 Impacto dos gases na atmosfera Conforme tabela 1, se consideradas as existências de fontes para a atmosfera, é necessário que sejam considerados também os processos de consumo dos componentes que nela chegam. Tais processos são conhecidos como sorvedouros. O composto pode sair da atmosfera devido a um sorvedouro que a retira diretamente, como no caso da chuva que dissolve os gases solúveis – deposição úmida –, ou do vento que arrasta o composto em direção ao solo – deposição seca –, ou ainda como no caso de um sorvedouro que utiliza mecanismo químico, transformando o composto em uma espécie diferente (ROCHA et al, 2009). Elucidando tal contexto, tem-se o ácido clorídrico, que na forma de gás, reage como o gás amônia, formando a partícula de cloreto de amônio, NH4Cl. Esse sorvedouro será, portanto, uma fonte secundária, se o produto permanece na atmosfera. Como os processos de emissão, a transformação e a saída da atmosfera envolvem reações químicas ou mudanças de fase passando pelos vários ecossistemas terrestres, envolvendo inclusive os seres vivos. Essa sequência de transformações é conhecida como ciclo bioquímico. Existem vários ciclos, mas os mais importantes, pela quantidade envolvida de cada espécie, são os do carbono, da água, do nitrogênio e do enxofre (ROCHA et al, 2009). A informação sobre o tempo de residência é muito importante para reconhecer o raio de ação de um composto, tomando por base o local em que ocorreu a emissão (ROCHA et al, 2009). 2.4.1.2 Impacto dos gases na produção do aço A produção diária em média de um alto forno varia em relação a sua capacidade volumétrica. Uma carga do alto forno para a produção de uma tonelada de ferro gusa tem-se que adicionar basicamente 1,7 toneladas de minério (Fe2O3 + ganga) mais 0,25 tonelada de calcário (CaCO3), mais 0,5 tonelada de carvão e 2 toneladas de ar (H20, N2, O2). Nesta proporção tem-se uma produção de 1 tonelada de Ferro Gusa, mais 0,2 a 0,4 tonelada de escória e 2,3 a 3,5 toneladas de gás de CO2 e CO (ARAÚJO, 1997). 34 2.4.2 A poluição da água A água constitui o recurso natural mais abundante no planeta. Cobrindo ¾ de superfície terrestre, forma biótopos como rios, lagos, lagoas, riachos, mares e oceanos, que possibilitam a existência das biocenoses aquáticas. Apesar de toda abundância, apenas 3% é água doce e, destes, apenas 1% está acessível na superfície. A água apresenta composição e propriedades físico-químicas que se destacam pela sua importância ecológica. Devido ao elevado calor específico que possui, absorve muito calor sem se aquecer em demasia, contribuindo para amenizar o clima da Terra. A tensão superficial, na interface líquidogasoso, permite a vida próxima à superfície. Solvente universal, e é nesse meio que se encontram dissolvidos sais minerais, matéria e gases essenciais à vida. É também nesse meio que o homem lança os subprodutos das suas atividades, causando a sua degradação (ROCHA et al, 2009). Uma das causas da poluição das águas está relacionada ao desenvolvimento da indústria como a siderúrgica e seus despejos complexos, com os mais variados poluentes. O resultado disso é um alastramento da poluição não só em rios, riachos, lagos e ao longo das praias, mas também nas fontes naturais subterrâneas. Desse modo, ao se encarar o problema da poluição e a necessidade de corrigi-la, é preciso que se tenha presente em cada caso os usos a que se destina a água. Para se assegurar um uso, ou um conjunto de usos, é necessário que a mesma possua certas características mensuráveis, de natureza física, química e biológica, dentro de padrões de qualidade para aquele uso. Uso e qualidade são fatores interrelacionados. Desta forma, sempre que alterações indesejáveis acarretarem a diminuição do nível de qualidade da água tem-se consequência à qualidade de vida (REBOUÇAS et al, 2006). Denomina-se eutroficação o processo resultante da fertilização das águas por despejos orgânicos domésticos ou industriais, despejos de resíduos da agricultura, e poluição do ar. O processo também pode ter origem natural, desencadeado pelo escoamento das águas de chuva nos solos, que arrasta nutrientes para os corpos d'água, dando origem à eutrofização. Seja eutrofização ou eutroficação, o processo caracteriza-se pelo envelhecimento precoce de um corpo d'água, devido à grande quantidade de nutrientes. O processo ocorre da seguinte forma: nas águas fertilizadas, nutrientes como nitrogênio e fósforo deixam de vincular como fatores limitantes para organismos produtores, o que favorece a proliferação de algas. O aumento de algas e, consequentemente, de oxigênio, leva também a um aumento na proliferação de 35 pequenos animais que as utilizam como alimento, e também de peixes que se nutrem desses animais. O mecanismo pode ser encarado como uma reação em cadeia, de causas e efeitos característicos, que têm como resultado a quebra do equilíbrio ecológico, pois passa a haver mais produção de matéria orgânica do que o sistema é capaz de assimilar (BRAGA et al, 2005). O aumento na produção primária tem como conseqüência um aumento na quantidade de substâncias orgânicas no meio, cuja decomposição por microrganismos consome oxigênio. Por outro lado, à noite, cessada a atividade fotossintetizante, as algas também passam a consumir parte do oxigênio produzido durante o dia. Com a queda do oxigênio dissolvido na água, surgem outros gases da atividade de bactérias anaeróbias, entre os quais, o gás sulfídrico, a amônia e o metano. Estes, extremamente tóxicos para a maioria dos organismos aquáticos, especialmente para os peixes, que morrem, aumentando a carga de matéria orgânica no meio (FIORUCCI; BENEDETTI FILHO, 2005). As principais técnicas utilizadas para controle e correção dos efeitos da eutroficação, envolvem o seguinte processo: diminuição da entrada de agentes eutrofizantes. A contenção do processo é uma tarefa das mais difíceis, que exige técnicas especializadas e apoio políticosocial dos mais importantes. Da tecnologia saem as medidas para o seu controle e do apoio político as leis que viabilizam essas medidas (FERNANDES; FERREIRA, 2007). 2.5 Solidworks O desenho é uma ferramenta imprescindível para o projetista. Uma nova estrutura, uma nova máquina, um novo mecanismo, uma nova peça nasce da ideia de um engenheiro, em geral sob a forma de imagens no seu pensamento. A descrição com o objetivo de interpretar, analisar e estabelecer modos de intervenção no relacionamento dos espaços implica uma atitude de representação gráfica, caracterizada por uma simbologia própria e, consequentemente, uma linguagem própria. Pode-se afirmar que a representação gráfica é o desenho técnico. O desenho deve ser considerado uma ferramenta de trabalho (NORTON, 2004). O desenvolvimento da informática durante as últimas décadas tem desempenhado um papel preponderante em todos os domínios da atividade humana, em especial na engenharia, tanto no que diz respeito ao cálculo, como no que diz respeito ao desenho. A utilização cada 36 vez mais generalizada de sistemas de CAD com auxílio à concepção de projetos mecânicos gerou um impulso sem precedentes no desenvolvimento industrial e da investigação. De um modo sucinto, um sistema CAD consiste em um software que apresenta um conjunto de comandos específicos para operações de desenho – linhas, polígonos, sólidos geométricos – e sua manipulação – ampliação, deformação, mudanças de escala, translações. Os sistemas CAD evoluíram para outra filosofia, baseada na representação paramétrica de modelos tridimensionais. Os modelos passaram a ser mais detalhadamente representados, sendo fácil obter imagem das peças em qualquer posição e com diferentes efeitos de visualização. Outro aspecto é poder fazer a inserção de propriedades mecânicas específicas de cada material, ou no caso de aço (ROCHA; GONÇALVES, 2011). O SolidWorks é hoje em dia o software de CAD mais utilizado em todo o mundo. O mesmo baseia-se na modelagem paramétrica, permitindo a criação de formas tridimensionais a partir de formas geométricas elementares. No que diz respeito à interação com o programa propriamente dito, a criação de um sólido – modelo – começa quase sempre com a definição da topologia – ramo da geometria que se baseia na noção de um espaço não quantitativo e em que apenas se consideram as relações de posição dos elementos das figuras – num esboço de duas ou três dimensões. Essa topologia define a conectividade e alguns relacionamentos geométricos entre vértices e curvas, em relação ao esboço (SPECK, 2011). 2.6 Modelagem da peça Os aumentos constantes de material e energia e a tendências para a fabricação flexível requerem que os processos de conformação dos metais sejam projetados e desenvolvidos com uma mínima quantidade de tentativas e erros e com visão no desenvolvimento sustentável. Por esta razão, as aplicações CAD se tornaram comuns na tecnologia de fabricação de produtos de metais. O uso prático dessas técnicas requer um completo conhecimento das principais variáveis de um processo e suas interações. Essas variáveis incluem geometria, características do material, tolerâncias dimensionais, acabamento superficial, propriedades mecânicas bem como o efeito do processo e do material no meio ambiente (SANTOS, 2001). Com o surgimento no início da década de 90 da análise de projetos por meio de desenhos assistidos por computador, CAD, com destaque para o SolidWorks, foi possível a implementação da modelagem para analise de forças e pressões que atuam no 37 desenvolvimento de equipamentos mecânicos. Desta forma, estes programas foram adaptando-se e evoluindo continuamente para atender as demandas das empresas e usuários (THOMAS; CHARLES, 2005). As grandes vantagens no uso do SolidWorks são na facilidade proporcionada na comunicação entre os membros do projeto através da visualização das montagens e dos princípios de solução em três dimensões (HENDERSON, 2005). Assim, a tecnologia de simulação SolidWorks garante a qualidade e o desempenho do projeto antes de executar a produção (SOLIDWORKS, 2012). 2.7 O método dos elementos finitos Vários matemáticos desenvolveram teorias e técnicas analíticas para a solução de problemas por mais de um século, porém, a evolução ficou praticamente estagnada, devido às dificuldades e limitações no processamento de equações algébricas. Inicialmente, o método dos elementos finitos (MEF) fora desenvolvido como um método de simulação, auxiliado pela computação, para análises em estruturas aeroespaciais, porém, no final dos anos 60, também, passou a ser utilizado em simulações de problemas não estruturais como fluídos, termomecânica e eletromagnetismo. A partir de então, seu desenvolvimento foi exponencial, sendo considerada hoje uma técnica conveniente e estável para a solução computacional de problemas complexos nos diferentes campos da engenharia, da medicina, odontologia e áreas afins (LOTTI et al, 2006). No projeto de estruturas, o MEF tem por objetivo apresentar os resultados das tensões e deformações de um sólido que apresenta geometria arbitrária, quando exposto a ações externas – forças. O método que apresenta maior simplicidade e, consequentemente, maior versatilidade é o método dos deslocamentos, utilizado neste estudo. As estruturas dos modelos foram discretizadas em pequenos elementos denominados elementos finitos em um programa específico para aplicação do MEF denominado de Simulation 2013 - SolidWorks. As informações são transmitidas entre os elementos através dos nós (SOLIDWORKS, 2012b). Cada nó apresenta um número definido de graus de liberdade, que representam a forma como os nós irão deslocar-se no espaço. Os elementos representam coordenadas no espaço, podendo assumir diversos formatos, sendo que neste estudo foi utilizado o formato casca triangulares de segunda ordem. Quanto maior o número de elementos na etapa de 38 discretização mais precisa seria o estudo do modelo, como mostra a Figura 8. Os elementos de casca triangulares de segunda ordem têm alta qualidade de solução. As arestas e as faces dos elementos de casca de segunda ordem podem assumir formas curvilíneas no processo de geração de malha, quando for necessário mapear geometrias curvas e/ou durante o processo de deformação sob uma carga. Essa malha de elementos de casca, criada com elementos de segunda ordem, mapeia com precisão a geometria curvilínea (CAMPOS, 2006). No projeto de estruturas, o MEF tem por objetivo apresentar os resultados das tensões, deformações e fator de segurança de um sólido que apresenta geometria arbitrária, quando exposto a ações externas como forças ou pressões (BELYTSCHKO; FISH, 2009). 2.8 Solidworks Sustainability Todo processo ou produto deve ser examinado visando seus efeitos ambientais, isto é, em termos de poluição do ar, da água, e o uso de energia e recursos/escassez de materiais. Além disso, deve-se levar em consideração a interface com os recursos humanos, em termos de segurança humana e efeitos fisiológicos e psicológicos. Assim, consequentemente, a introdução e uso de um produto ou processo devem ser antes considerados com vistas a esses fatores. O SolidWorks Sustainability permite que você acesse uma ampla gama de fatores ambientais durante o projeto do produto, assim podendo fazer ajustes para reduzir os impactos ambientais do seu produto. Este é baseado na ciência da avaliação do ciclo de vida (LCA) – metodologia formal de medição do impacto ambiental de um projeto sobre todo o seu ciclo de vida, que abrange quatro itens principais: o material, a manufatura, o transporte e o fim de vida útil (SOLIDWORKS, 2012c). No ciclo de vida especificamente da produção do material – que neste estudo é o aço A-36 – tem-se inicialmente a extração de matéria-prima. Isto inclui a energia e outros recursos utilizados para adquirir os materiais básicos utilizados no produto, através da mineração. Esta fase pode incluir materiais reciclados. Há também o processamento das matérias-primas na qual são convertidas em subprodutos – aço líquido – para serem utilizadas para o a produção do aço, como ocorre na fase da aciaria (JOILLET et al, 2003). A manufatura corresponde à industrialização e nesta fase abrange partes de fabricação tal como a laminação, a moldagem de metais, a soldagem e a usinagem. A montagem em muitos casos dos produtos utiliza-se processos que vão para além da criação de componentes 39 individuais. Assim, avaliações de impacto ambiental aumentam significativamente em complexidade. Qualquer energia utilizada ou emissões geradas, ou outros recursos afetados diretamente pelo produto durante a sua utilização efetiva são contabilizados nesta fase – isto inclui os resíduos que ocorre no contexto de utilização de um produto (COOPER; FAVA, 2006). O transporte não é normalmente dado como uma fase do ciclo de vida, pois este ocorre entre cada uma das fases do ciclo de vida, mas é uma consideração importante para dar conta do impacto no ciclo de vida do produto. Em alguns casos, o transporte pode aparecer como um componente separado do ciclo de vida, especialmente entre a montagem e utilização do produto no consumo. Nos dias de hoje a maioria dos componentes, por exemplo, chapas de aços, são feitos na Ásia especificamente na China, ou seja, depois que o produto é produzido/montado na Ásia, ele é enviado de navio para o mercado consumidor (JOILLET et al, 2003). Uma vez que o produto não é mais usado, ele chegou ao fim da vida. Isso geralmente significa que o produto não é mais utilizável. Esta fase é geralmente dividida em três correntes resultantes: a fração de um produto que está sendo enviado para o aterro, a incineração, e para reutilização ou reciclagem. Embora a responsabilidade social e ambiental seja pouco desenvolvida (LEANDRO; REBELO, 2011), muitas empresas estão descobrindo que o projeto sustentável é ‘um bom negócio’. Assim, as empresas estão encontrando novas maneiras de diminuir o consumo materiais, os custos de energia, para aumentar a receita. Uma forma de atingir este objetivo é através das inovações de novos produtos. Altos executivos das indústrias destacam que o projeto é o mecanismo mais importante para suas empresas interagir com a sustentabilidade (LEWIS; GERTSAKIS, 2001). 2.9 Modelagem/elaboração do projeto do tanque Para a indústria, os projetos de desenho assistido por computador – CAD –, se fazem essencial o design, a quantificação do peso, a forma geométrica de produto mecânico e seu desenvolvimento no processo. Nos tempos atuais, a modelagem 3D em CAD oferece muitas vantagens competitivas extras como menor custo, maior confiabilidade e segurança, maior precisão nos detalhes e produz modelos de peças de engenharia para comparação com modelo 40 físico. A tecnologia 3D apóia diretamente a concepção do produto, do ciclo de vida e de desenvolvimento do processo. Desta forma, aumenta a produção, através da redução de muitos erros em projetos, com a utilização de um programa CAD como o SolidWorks. Sendo que este leva em consideração o ciclo de vida do produto, criando ou estimulando o desenvolvimento sustentável (RINEIRO; DIAS, 2006). A fase do projeto conceitual é considerada uma das fases mais importantes no desenvolvimento de um projeto onde as decisões tomadas afetarão diretamente as fases posteriores. Portanto, nesta fase do projeto a utilização da modelagem apresenta grande relevância (REIS et al, 2003). 41 3 MATERIAIS E MÉTODO 3.1 Aço A-36 O aço carbono, representado simbolicamente por ASTM A-36, é muito utilizado na forma de chapa. Este aço é empregado para aplicação em componentes estruturais onde as propriedades físicas são bem definidas para permitirem sua utilização em projetos que exigem dobramento e boa soldabilidade. Na forma de chapa este tem resistência dentro das normas de seguranças estabelecidas, aplicadas em componentes estruturais variados, desde os mais comuns até os mais elaborados tais como: galpões, estruturas de máquinas, locomotivas, pontes, edifícios de andares múltiplos e caminhão tanque, ou seja, onde o projeto exige racionalidade e leveza arquitetônica (SCHAEFFER, 2001; BIDERMAN; BETIOL, 2011). O Quadro 2 mostra uma composição química típica de um aço ASTM A-36, com seus principais elementos constituintes. Quadro 2 Composição química do aço A-36 C(Max) (%) Mn(Max) (%) Si(Max) (%) P(Max) (%) S(Max) (%) 0,25 0,8/1,20 0,40 0,04 0,05 Fonte: Elaborado pelo autor 3.2 Ensaio mecânico Em qualquer projeto de componentes mecânicos existem características que devem ser consideradas para resistirem às forças impostas sobre esses componentes. O comportamento de um componente mecânico submetido a forças quaisquer informa as características mecânicas dos materiais. A informação necessária provém do laboratório nos quais os materiais são sujeitos à ação de forças preestabelecidas. Esses laboratórios realizam os testes ou ensaios, que reproduzem com fidelidade as condições de carregamento à qual determinado 42 componente mecânico estará submetido. Um teste que informa as características de um material é o ensaio de tração (SOUZA, 1982). O ensaio de tração é um método para determinar o comportamento de materiais solicitados por carregamento uniaxial. Desta forma, mede-se a variação do comprimento do corpo de prova como função da aplicação da carga. O equipamento fornece dados quantitativos de tensão e deformação. A Figura 3 mostra uma máquina de ensaio de tração universal – Modelo WDW30CE; Fabricante Time/Arotec; Capacidade de ensaio de 6 a 300 kN – que pertencente ao Laboratório de Ensaios Mecânicos da Unidade do CEFET-MG Campus Varginha que foi utilizado para realização do ensaio. Figura 3 Fotografia de uma máquina de ensaio tração com zoom no equipamento de fixação Fonte: Arquivos da unidade do CEFET-MG A Figura 4, na sequência, mostra uma fotografia do corpo de prova antes do ensaio. Para este experimento foram utilizados corpos de prova com diâmetro inicial médio de 6 mm e foram ensaiados na velocidade de ensaio 2 cm/min. Foram realizados três ensaios de tração no aço A-36 43 Figura 4 Corpo de prova de um aço A-36 Fonte: Elaborada pelo autor 3.2.1 Ensaio de tração Muitas vezes um problema para determinar qual aço utilizar é saber selecionar qual aço tem a correta combinação de características para uma aplicação específica. Portanto, as pessoas que estão envolvidas na tomada de decisão devem ter algum conhecimento das opções disponíveis. Um dos ensaios mecânicos mais comuns é executado sob tração. A facilidade de execução e a reprodutibilidade dos resultados tornam esse ensaio um dos mais importantes. Podem-se avaliar diversas propriedades dos materiais, tais como o módulo de elasticidade e o limite de escoamento, que são importantes em qualquer projeto mecânico (VAN VLACK, 1984). Desta forma, o ensaio de tração consiste em submeter um material a um esforço que tende a alongá-lo de um comprimento inicial ‘l0’ para um comprimento final maior que o inicial denominado de ‘li’. Destaque-se que a aplicação de uma força ‘F’ num corpo-de-prova sólido promove uma deformação na direção do esforço. O corpo-de-prova é fixado numa máquina de ensaio que aplica esforços crescentes na direção axial, sendo medidas as deformações correspondentes por intermédio de um aparelho especial, extensômetro. As forças são medidas na própria máquina e o corpo-de-prova pode ou não ser levado até a sua ruptura (DIETER, 1981). As deformações promovidas no material são uniformemente distribuídas, pelo menos até ser atingida uma força máxima próxima do final do ensaio. A uniformidade da deformação permite obter medições precisas da variação dessa em função da tensão aplicada (CALLISTER, 2002). Essa variação é determinada pelo traçado da curva tensão versus deformação, conforme a Figura 5, a qual pode ser obtida diretamente pela máquina de ensaio de tração. 44 Figura 5 Curva tensão versus deformação, com seus pontos característicos Fonte: Elaborada pelo autor Alguns materiais apresentam características plásticas, outros apresentam características elásticas e um terceiro grupo apresenta características dos dois tipos. O aço é um exemplo, pois até uma determinada tensão, ele é um material elástico, e a partir de uma determinada tensão específica, começa a apresentar características dos efeitos de material plástico, como mostra a Figura 5. No comportamento elástico o aço volta a sua forma primitiva, uma vez cessada a causa determinante da sua deformação, ou seja, a força. A deformação elástica é reversível. Pode-se afirmar que a deformação é proporcional à tensão aplicada. No comportamento plástico os aços que sofrem deformações devido a atuação da força geram no interior do corpo de prova tensões. A deformação plástica é o resultado de um deslocamento permanente dos átomos que constituem o material e, portanto, difere da deformação elástica, onde os átomos mantêm suas posições relativas (SHIGLEY et al, 2005). Ao se aplicar uma força normal de tração em um corpo de prova de aço A-36, ele irá apresentar o diagrama da Figura 5, onde os pontos I, II, III, IV e V apresentam as seguintes características: o ponto I, indica o limite de proporcionalidade, até este ponto tem-se uma reta; o ponto II caracteriza o limite de elasticidade, que se resume em retornar ao tamanho inicial assim que a força deixa de agir; o ponto III, o limite de escoamento, que se caracteriza pela 45 perda da propriedade elástica do material; o ponto IV é o limite de resistência, que se resume em maior tensão que o corpo pode suportar; o ponto V é o rompimento do corpo ou tensão de ruptura (MELCONIAN, 1999). Tensão é definida como a resistência interna de um corpo a uma força externa aplicada sobre ele, em uma determinada área de secção transversal. Sendo ‘F’ uma força aplicada no eixo longitudinal do corpo-de-prova e ‘A0’ corresponde à área da secção transversal inicial do corpo-de-prova. A tensão tem a dimensão de força por unidade de área (N/mm2 no SI) (HIBBELER, 2004). A tensão é calculada pela Equação 1: Equação 1 Equação de tensão Deformação é a variação de uma dimensão longitudinal quando o corpo-de-prova é submetido a um esforço que modifica a sua geometria. Matematicamente a deformação é a razão entre a variação da dimensão considerada pela dimensão inicial que o corpo apresentava. Sendo ‘l0’ o comprimento inicial do corpo-de-prova, e ‘li’ o comprimento final do corpo-de-prova. A deformação é uma grandeza adimensional (VAN VLACK, 1984). A Equação 2 refere-se à deformação: Equação2 Equação de deformação O Módulo de Elasticidade (E), também conhecido como Módulo de Young, é a razão dada entre a tensão aplicada e a deformação elástica resultante. O módulo de elasticidade é a medida da rigidez do material, ou seja, quanto maior o seu valor em módulo, menor será a deformação elástica e mais rígida será o metal. O módulo de elasticidade é determinado pelas forças de ligação entre os átomos de um metal (DONALD; PRADEEP, 2008). A reta que liga a origem até o ponto I da Figura 5 correspondente à região elástica. O modulo de elasticidade está relacionado com a tensão e a deformação de acordo com a Equação 3: 46 Equação3 Equação módulo elasticidade O escoamento compreende a região onde se inicia uma transição heterogênea e localizada entre a região elástica e plástica. Neste estágio o corpo-de-prova começa a ter as suas dimensões modificadas. Inicialmente, tem-se um limite de tensão superior de escoamento onde os defeitos no interior do material denominado por discordâncias começam a se movimentar no interior da matriz metálica. Após o início da movimentação, a tensão decai até o limite inferior de escoamento e as discordâncias/defeitos continuam se propagando por todo extensão do comprimento submetido à força (LEMAITRE; CHABOCHE, 2012). Os pontos II e III da Figura 5 caracterizam esse comportamento na curva tensão versus deformação. Após o escoamento, a tensão necessária para continuar a deformação plástica cresce até um máximo, ponto IV na Figura 5 e a seguir decresce até a fratura, ponto V. O limite de resistência à tração é a tensão no máximo na curva de tensão versus deformação. Isto corresponde à tensão máxima que pode ser suportada por uma estrutura em tração; se esta tensão é aplicada e mantida, a fratura acontecerá. Toda deformação até este ponto IV é uniforme aplicada em toda a região mais estreita do corpo de prova de tração. Entretanto, nesta tensão máxima, uma pequena constrição ou pescoço começa a se formar e toda subsequente deformação é confinada neste pescoço, como indicado pelas amostras esquemáticas inseridas na Figura 5 entre os pontos IV e V. Este fenômeno é denominado estricção, e a fratura finalmente ocorre no pescoço. A resistência à fratura ou resistência à ruptura corresponde à tensão na fratura (HIBBELER, 2004; CALLISTER, 2002). Tomando como referencia eixos nas direções x, y e z e quando uma tensão de tração é imposta sobre um corpo de prova, há um alongamento longitudinal elástico e sua deformação correspondente é εz – deformação axial – resultante na direção da tensão aplicada. Como resultado deste alongamento, haverá constrições nas direções laterais x e y perpendiculares à tensão aplicada; a partir destas contrações, as deformações compressivas εx e εy – deformação laterais – podem ser determinadas (COUTINHO, 1992). O parâmetro denominado coeficiente de Poisson (ν) é definido como a razão entre as deformações lateral e axial e pode ser calculado pela Equação 4: 47 Equação 4 Equação do coeficiente de Poisson 3.3 Modelagem no Solidworks A modelagem que será desenvolvida no trabalho será feita em três dimensões (3D), ou seja, nos eixos x, y e z com auxilio do software SolidWorks. O modelo desenvolvido servirá para gerar informação como as propriedades mecânicas de resistência do aço, o peso do produto, e suas dimensões. Outro aspecto associado a ferramenta de CAD para o software SolidWorks é seu suplemento Sustainability. Esta fornece avaliação de projeto sustentável com base no ciclo de vida do projeto mecânico ou da peça, conforme mostra a Figura 6 (BOCCHESE, 2007). Figura 6 Esquema mostrando o ciclo de vida do projeto do seu suplemento Sustainability Fonte: Elaborada pelo autor Com base no esquema apresentado, podem-se avaliar os indicadores por todo o ciclo de vida do projeto, desde a matéria-prima e produção, até a utilização e o fim da vida útil. 48 3.4 Programa SolidWorks Com a utilização do programa SolidWorks no projeto mecânico torna-se possível a execução de desenhos em três dimensões, modelamento de peças, montagens de várias concepções para a construção de protótipo do projeto e simulações numéricas do comportamento do projeto em relação ao material. A modelagem de sólidos permite a redução do ciclo de desenvolvimento dos produtos, desde sua concepção até a sua produção para o mercado. Aliada a um sistema flexível de manufatura, possibilita a personalização de produtos, fabricação de produtos em pequenas séries sem uma penalização excessiva nos custos. Nesta parte do trabalho tem-se por objetivo principal demonstrar o projeto de um tanque de transporte de líquidos nas suas varias vistas ou perspectivas por meio da Figura 7. Figura 7 Vistas e perspectivas de um tanque de transporte de líquidos Fonte: Elaborada pelo autor 49 Ressalta-se que mais informações ou detalhes dimensionais do projeto é mostrado no Anexo 1 deste estudo. A partir do tanque projetado utilizou-se o SolidWorks Simulation como ferramenta de simulação que testa a resistência e segurança do material; como no mundo real para ajudar a tomar decisões que melhorem a qualidade do produto. Esta ferramenta de análise abrangente permite testar modelos digitalmente. Desta forma, obtém-se informações que poderão determinar os métodos para reduzir o peso e os custos de materiais, melhorar a durabilidade e capacidade de fabricação, otimizar margens e comparar alternativas do projeto para atender melhor às exigências específicas do produto. No tanque projetado foi realizada analise estrutural em relação aos parâmetros de tensão, depois deformação e finalmente o fator de segurança. As analises foram feitas utilizando uma simetria do tanque para facilitar o processamento matemático dos dados. Estes parâmetros são gerados no material devido à aplicação da gravidade e de uma massa distribuída de 20.000 kg. Nestes modelos foram utilizado sempre o aço A-36 e com uma variação de espessura da chapa do tanque de 12, 8, 6 e 4 mm. 3.5 O método dos elementos finitos Os deslocamentos são as principais incógnitas do MEF e, a partir deles, calculam-se as deformações e tensões atuantes no estudo. Os elementos continuam conectados aos nós, após o deslocamento, e estão sujeitos aos mesmos componentes de deslocamento. Para as análises dos modelos experimentais, é utilizada a tensão equivalente de Von Misses para comparar com a tensão de escoamento do material, podendo-se, posteriormente, obter um fator de segurança. A análise estrutural através do MEF sempre parte de um modelo de geometria 3D, e avança para o pré-processamento, onde ocorre a definição dos materiais envolvidos, das condições de contorno e da discretização da geometria – conforme Figura 8. Após essa etapa, é gerada a solução e o pós-processamento que é a avaliação dos resultados obtidos (ALVES, 2007). 50 Figura 8 Modelo discretizado em elementos finitos Fonte: Elaborada pelo autor Foram consideradas neste estudo, apenas análises no regime linear do material, o qual nos garante uma segurança maior e possível de ser calculada, através do método numérico existente no programa Simulation do SolidWorks, que opera conforme as equações mostradas anteriormente. 3.6 Solidworks Sustainability O software leva em consideração quatro principais indicadores ambientais: a pegada de carbono, a energia total consumida, o impactos ao ar e impactos à água. A pegada de carbono é uma medida das emissões de dióxido de carbono e equivalentes, como monóxido de carbono e o metano, que são liberadas na atmosfera principalmente pela queima de combustíveis fósseis. O consumo de energia leva em consideração todas as formas de energia não renovável consumidas durante todo o ciclo de vida do produto. A acidificação do ar considera as emissões ácidas, como dióxido de enxofre e óxidos nitrosos, que levam à ocorrência de chuvas ácidas prejudicando a qualidade de vida do ecossistema. A eutrofização da água analisa a contaminação dos ecossistemas aquáticos por águas residuais e de fertilizantes, resultando na abundância de algas e na eventual morte da flora e fauna aquática (SOLIDWORKS, 2012c). 51 Outra importante característica do software, para efeito da sustentabilidade, esta na seleção da região da terra – país determinado para as etapas de extração do material, da manufatura, do transporte e do fim da vida útil. Devido ao fato de se viver em um mundo com economia global as figuras esboçadas no resultado deste estudo irão também mostrar a condição da chapa de aço de 6 mm se produzida na China (CHN) para efeito de comparação com o Brasil. 52 4 RESULTADOS E DISCUSSÃO O desenvolvimento do produto sustentável é uma escolha mais responsável que pode causar mudanças em outras áreas como a criação de uma sociedade mais sustentável globalmente. Para o desenvolvimento deste projeto foi elaborado um cronograma de ensaios laboratoriais, dividido conforme etapas: (1) realização do ensaio de tração; (2) obtenção de dados pela interpretação da curva tensão versus deformação gerada no ensaio de tração, modelagem/projeto do tanque utilizando software de CAD SolidWorks;(3) inclusão dos dados obtidos no ensaio de tração no software; (4) simulações com alteração das propriedades dimensionais do material para avaliação de resistência e finalmente o impacto ambiental do material. 4.1 Ensaio de tração As propriedades mecânicas constituem uma das características mais importantes dos metais em suas várias aplicações na engenharia, visto que o projeto e a fabricação de produtos se baseiam principalmente no comportamento destas propriedades. A determinação das propriedades mecânicas dos materiais é obtida por meio da análise e interpretação da curva tensão versus deformação gerada no ensaio mecânico de tração. A Figura 9 mostra a curva tensão versus deformação para o aço A-36. Tensão (MPa) 600 500 400 300 200 100 0 0 5 10 15 20 25 30 35 40 Deformação (%) Figura 9 Curva tensão versus deformação do aço A-36 Fonte: Elaborada pelo autor 53 Com a análise dos dados da curva versus deformação apresentada na Figura 9 e as equações previamente apresentadas na metodologia são gerados os dados característicos do aço A-36, sendo estes: módulo de elasticidade que pode ser pensado como a rigidez ou uma resistência do material à deformação elástica; o coeficiente de Poisson que é definido como a razão entre as deformações lateral e axial; o módulo cisalhante – ou modulo transversal – que representa a ação da carga cortante; o limite de escoamento que caracteriza a perda da propriedade elástica do material; e o limite de resistência ou tensão de ruptura que representa a maior tensão que o corpo pode suportar (CALLISTER, 2002). Tais valores são exibidos através do Quadro 3. Quadro 3 Dados característicos do aço A-36 Propriedade Aço A-36 Unidade Módulo de elasticidade 200000 N/mm2 Coeficiente de Poisson 0,26 - 79300 N/mm2 Limite de escoamento 250 N/mm2 Resistência a tração 400 N/mm2 Módulo de cisalhamento Fonte: Elaborado pelo autor Após a determinação das propriedades mecânicas do aço A-36 estas foram utilizados na modelagem/projeto do equipamento, ou seja, em um tanque para transporte de líquido. Assim, essa etapa que caracteriza o comportamento aço influencia diretamente nas respostas das aplicações das forças, garantindo desta forma, a fidelidade dos resultados. 4.2 Modelagem/elaboração do projeto do tanque Atualmente, organizações privadas ou estatais primam por difundir diretrizes do desenvolvimento sustentável em todos os tipos de ação empresarial, principalmente, na gestão de projetos relacionados a produtos. Tais projetos justificam a organização perante o mercado consumidor. Estes são os responsáveis pelos impactos positivos e negativos em termos econômicos, ambientais e sociais (ALMEIDA, 2007). 54 A Figura 10 mostra o projeto de um tanque de transporte de líquidos em uma vista isométrica, sendo realizado um corte nos planos XY e YZ. Destaca-se que o plano YZ será usado como plano de simetria. Ainda, tem-se um ‘zoom’ na curvatura da tampa lateral do tanque com um corte no plano YZ. Figura 10 Vistas e perspectivas de um tanque de transporte de líquidos Fonte: Elaborado pelo autor Passa-se então para uma discussão da importância deste modelo de transporte. Destaca-se neste ponto que o aço A-36 é um produto essencial para este equipamento. O objetivo desta discussão é mostrar a importância se ter a economia de consumo de aço para este meio de transporte. O transporte é um dos serviços essenciais para o processo logístico, sendo assim deve atender à demanda de maneira rápida, segura e econômica. São quatro os modais de transportes básicos utilizados: aéreo, ferroviário, rodoviário e aquaviário. O modal rodoviário possui grande importância por participar da complementação dos demais modais de transporte no Brasil. A malha rodoviária Brasileira apresenta três características destacadas a seguir: Interligações de centros urbanos; interligação do interior com o litoral; rodovias alimentadoras nas zonas agrícolas. O rodoviário possui baixos custos fixos e níveis médios de custo variável. Os atributos são definidos como: o atributo de velocidade que se refere ao tempo em que a carga permanece no percurso; o atributo da disponibilidade é a flexibilidade do transporte em atender ‘ponta a ponta’; o atributo da confiabilidade que é o nível de capacidade do modal de atender as programações de entrega esperadas. Já o atributo de capacidade indica a 55 possibilidade de atender diferentes tipos e tamanhos de carga e a frequência que está relacionada à quantidade de movimentação programada (FIGUEIREDO et al, 2006). 4.3 Análise da resistência do tanque projetado Na área de equipamentos mecânicos, vários avanços tecnológicos têm sido implementados no que diz respeito à modelagem do projeto, principalmente, devido à necessidade de antever a ocorrência de certos eventos indesejáveis como a deformação plástica. Portanto, executam-se as modificações necessárias, ainda nas fases iniciais do projeto. Destacando-se que tal fato anteriormente só era possível de ser verificado após a fabricação de um protótipo. Este estudo tem o propósito de apresentar a análise apenas no quesito estrutural, para evitar rompimento do equipamento, garantindo assim, a segurança do produto. Desta forma, apresenta uma análise individual e comparativa realizada pelo MEF, entre quatro formas construtivas diferentes de tanques utilizados no transporte rodoviário por caminhões. O MEF é uma análise matemática que consiste na discretização de um meio contínuo em pequenos elementos, mantendo as mesmas propriedades do meio original. Esses elementos são descritos por equações diferenciais parciais e resolvidos por modelos matemáticos, geralmente amparados por recursos computacionais, para que sejam obtidos os resultados esperados (SORIANO, 2009). Os resultados são mostrados em um conjunto de vistas isométrica do tanque. As Figuras 11 a 28 mostram os modelos com analise estrutural em relação aos parâmetros de tensão, depois deformação e finalmente o fator de segurança. As analises foram feitas utilizando uma simetria do tanque para facilitar o processamento matemático dos dados. Nas legendas, os parâmetros variam de valores adequados (coloração em azul) até valores críticos (coloração em vermelho). Estes parâmetros são gerados no material devido a aplicação da gravidade e de uma massa distribuída de 20.000 kg. Nestes modelos foram utilizado sempre o aço A-36 e com uma variação de espessura da chapa do tanque de 12, 8, 6 e 4 mm. Os modelos do tanque projeto são mostrados nas Figuras 11 a 23 com um corte no plano XY, pois este é um plano de simetria. Assim, destaca-se que devido ao fato de utilizar metade do tanque para analise deve desconsiderar as bordas do plano de simetria para efeitos dos parâmetros de tensão, da deformação e fator de segurança. 56 4.3.1 Análise da tensão atuante na chapa de Aço A-36 O conjunto de Figuras 11 a 14 mostram a variação da tensão de zero – mínimo em azul – até 700 N/mm2 – máximo em vermelho – com o valor do limite de escoamento no valor de 250 N/mm2. Pode-se afirmar de uma forma geral que em nenhuma destas figuras há uma coloração que mostre uma ultrapassagem no valor acima do limite de escoamento, ou seja, não se atingiu a região plástica do material. Desta forma a variação de espessura da chapa do tanque de 12, 8, 6 e 4 mm apresentam a mesma resistência do material quando submetidas a mesma aplicação do peso. Na Figura 14 há uma coloração esverdeada na região da curvatura do tampão lateral do tanque. O que sugere uma região crítica do tanque. Assim, está região tem que ser analisada conjuntamente com a deformação e o fator de segurança para verificar se o tanque de aço irá deformar além do campo elástico. Figura 11 Tanque com 12 mm de espessura mostrando comportamento da tensão Fonte: Elaborada pelo autor 57 Figura 12 Tanque com 8 mm de espessura mostrando comportamento da tensão Fonte: Elaborada pelo autor Figura 13 Tanque com 6 mm de espessura mostrando comportamento da tensão Fonte: Elaborada pelo autor 58 Figura 14 Tanque com 4 mm de espessura mostrando comportamento da tensão Fonte: Elaborada pelo autor 4.3.2 Análise da deformação atuante na chapa de Aço A-36 Em relação ao comportamento de deformação do tanque projetado em função de uma chapa de aço A-36 são demonstrados nas Figuras 15 a 18. Para interpretar se a chapa de aço A-36 está sofrendo deformação, além do campo elástico, temos que analisar em conjunto com o gráfico da curva tensão versus deformação da Figura 19. Relembrando que esta curva é dividida basicamente em duas regiões em relação à deformação. Uma região inicial que caracteriza o comportamento elástico, no qual o material volta a sua forma original após cessar a aplicação da carga. Este comportamento é expresso matematicamente por uma reta para a relação tensão versus deformação. Posteriormente tem-se o comportamento plástico onde o material não volta a sua forma original. Para uma melhor visualização da Figura 9 foi feito um ‘zoom’ próximo ao ponto (0,0) do eixo cartesiano como mostrado na Figura 19, o eixo da deformação que caracteriza o campo elástico vai até o valor limite de 0,0033. 59 Figura 15 Tanque com 12 mm de espessura mostrando comportamento da deformação Fonte: Elaborada pelo autor Figura 16 Tanque com 8 mm de espessura mostrando comportamento da deformação Fonte: Elaborada pelo autor 60 Figura 17 Tanque com 6 mm de espessura mostrando comportamento da deformação Fonte: Elaborada pelo autor Figura 18 Tanque com 4 mm de espessura mostrando comportamento da deformação Fonte: Elaborada pelo autor 61 Quando se compara os valores da deformação Figura 19 com os valores dados pelas variações de cores de um mínimo – coloração em azul – até um máximo de 0,003 de deformação – coloração em vermelho – das Figuras 15 a 18 pode-se afirmar que o material só tem a ação de cargas que geram deformação elástica. Em relação a Figura 18 pode-se observar na variação de cores em que a deformação atingiu um valor máximo de 0,0023. Observando este valor de deformação no gráfico da Figura 19 concluí-se que esta deformação está no campo elástico. 600 Tensão (MPa) 500 400 região elástica 300 200 100 0 0,000 0,002 0,004 0,006 0,008 0,010 Deformação Figura 19 Gráfico mostrando em destaque a região elástica Fonte: Elaborada pelo autor 4.3.3 Análise do fator de segurança para a chapa de Aço A-36 Para uma melhor analise do comportamento do tanque projetado torna-se necessário mais informações além da tensão e deformação, tal como, o fator de segurança. Para projetos mecânicos as tolerâncias de projeto devem ser feitas para proteger-se contra uma falha não prevista. Assim para as incertezas da magnitude das cargas aplicadas em serviço, deve-se levar em consideração o conceito de tensão admissível. A tensão admissível está baseada no limite de escoamento do material e é definida como sendo o limite de escoamento dividido por um fator de segurança N. Desta forma, a escolha de um apropriado valor de N é necessária. Quando se tem N demasiado grande, então resultará um superdimensionamento do componente, isto é, demasiada quantidade de material ou uma liga tendo uma resistência maior do que a necessária para uso. Para fator de segurança valor 1 corresponde que a tensão de escoamento é igual a tensão admissível, sendo que este valor é 62 considerado como crítico, pois pode levar a deformação plástica do material. Valores normalmente usados variam entre 1,2 e 3; um bom valor médio é 2,0. Para seleção de N dependerá de um número de fatores, incluindo a experiência anterior do projetista, economia e o desenvolvimento sustentável (NORTON, 2004). Portanto, a tensão admissível, ou seja, o fator de segurança está baseado no limite de escoamento do material, se a tensão aplicada for próxima, ou maior do que a tensão de escoamento do material, o fator de segurança poderá ser menor do que 1. Quanto mais o valor da tensão admissível se afasta do valor da tensão de escoamento maior e o valor do fator de segurança. A seguir são mostrados os resultados nas Figuras 20 a 23 para o fator de segurança dos modelos de tanque gerados nas simulações numéricas do SolidWorks. Observa-se uma variação de cores do valor 0,1 em vermelho até o valor 5 em azul. Figura 20 Tanque com 12 mm de espessura mostrando os valores do fator de segurança Fonte: Elaborada pelo autor 63 Figura 21 Tanque com 8 mm de espessura mostrando os valores do fator de segurança Fonte: Elaborada pelo autor Figura 22 Tanque com 6 mm de espessura mostrando os valores do fator de segurança Fonte: Elaborada pelo autor 64 Figura 23 Tanque com 4 mm de espessura mostrando os valores do fator de segurança Fonte: Elaborada pelo autor Pode-se observar que nas Figuras 20 a 22, o comportamento do material está para valores de 4 a 5 – o que indica que o material está superdimensionado. Observação deve ser feita que nas Figuras 21 e 22 na região de curvatura lateral do tanque tem-se valores do fator de segurança entre 2 a 4, mas que ainda estão dentro dos parâmetros de engenharia aceitável. Para a Figura 23 tem-se na região de curvatura lateral do tanque valores para o fator de segurança entre 1 e 2. Estes valores têm indicativos de atenção especial, que deve ser feita através de uma manutenção preventiva, como a observação do surgimento de pontos de corrosão. Quando se compara conjuntamente os valores da tensão, deformação e do fator de segurança para está figura pode-se afirmar que não há indicação de se atingir a região de deformação plástica. Desta forma, pode-se afirmar que não há uma carga que gere uma tensão maior que a do limite de escoamento e também que a deformação atuante na chapa do aço A36 é só elástica. O conjunto de Figuras 11 ate 23 mostram os modelos com uma variação de espessura da chapa do tanque de 12, 8, 6 e 4 mm utilizando o aço A-36. Nestes modelos foram feitas analises estrutural em relação aos parâmetros de tensão, depois deformação e o fator de segurança. 65 A Figura 24 mostra a variação de massa do projeto do tanque em relação às diferentes espessuras. Pode-se afirmar que todos apresentam praticamente as mesmas características em relação a esses parâmetros estruturais, ou seja, a chapa não vai deformar plasticamente. Desta forma, pode-se utilizar a chapa de menor espessura para fazer o projeto do tanque, pois está apresenta uma menor massa. Assim teremos um melhor aproveitamento do aço em conformidade com as necessidades estruturais do projeto e idealizando um projeto com desenvolvimento sustentável. Figura 24 Massa do tanque projetado para diferentes espessuras de chapa de aço A-36 Fonte: Elaborada pelo autor 4.4 Análise da sustentabilidade do tanque projetado A idéia de ‘projeto sustentável’ está aparecendo cada vez mais em produtos industriais nos dias de hoje. Assim, os engenheiros e projetistas estão querendo incorporar os princípios de sustentabilidade em seus projetos. Com o objetivo de tornar o aço um material mais ecológico, as grandes siderúrgicas mundiais estão implementando várias medidas no sentido da preservação ambiental. Os aspectos de maior preocupação são basicamente a diminuição do consumo de energia e a redução da emissão de poluentes. Para este propósito é essencial a eficiência dos aços e que estes sejam consumidos em menor quantidade, assim, estes materiais têm que possuir a maior 66 resistência mecânica, juntamente com a diminuição da sua dimensão de espessura o que ocasiona um menor peso do material. Uma consideração importante na avaliação da sustentabilidade de um produto é o intuito das análises, geralmente descritas pela avaliação do impacto do ciclo de vida do produto. Não existe um ciclo de padrão, embora certamente há alguns que são mais comumente usado. Neste trabalho, o ciclo de vida dos modelos com uma variação de espessura da chapa do tanque de 12, 8, 6 e 4 mm, utilizando o aço A-36, foram medidos em relação: ao material que leva em consideração a produção do aço; a manufatura, ou seja, a etapa de fabricação do produto em processo; o transporte que considera do local onde o material produzido até o local onde é manufaturado; e o fim de vida útil que é período em que o material não está sendo utilizado. Essa medição foi feita em relação a dados do Brasil conforme mostram o conjunto de Figuras 25 a 28. Devido ao fato de se viver em um mundo com economia global estas figuras também mostram se a chapa de aço de 6 mm fosse produzida na China (CHN) para efeito de comparação com o Brasil. 4.4.1 Análise da sustentabilidade para pegada de carbono Pode-se observar de uma forma geral que na Figura 25, na sequência, em formato de gráfico de pizza que quanto menor a espessura da chapa menor é a geração de CO2 para a atmosfera. Assim, tem-se uma diminuição do dióxido de carbono e outros gases que resultam da queima de combustíveis fósseis. Desta forma, como estes não se acumulam em grandes proporções na atmosfera a temperatura média do planeta não aumentará. Observa-se nestas figuras que a pegada de carbono em relação ao ciclo de vida do material no Brasil e na China é praticamente a mesma. Isto pode ser explicado provavelmente devido ao fato do setor siderúrgico ter os processos produtivos em grande escala e muito semelhantes. Inicialmente, compara a pegada de carbono para o material em relação a variável espessura. Quanto maior for a espessura do material, chapa do tanque, maior será a quantidade de emissão de CO2. No estudo comparativo entre o material, chapa de 6 mm extraído no Brasil e na China, não há diferença no impacto ambiental, geração de CO2. Nessa fase, somente o minério é retirado da jazida, não há conversão em aço, portanto, valores iguais. 67 Na sequência, tem-se a pegada de carbono para a manufatura em relação as várias espessuras. Quanto maior for a espessura do material – chapa do tanque –, maior será a quantidade de emissão de CO2. Para a manufatura tem-se a etapa de utilização do alto forno, na qual tem-se a transformação de carga sólida, composta por minério de ferro, coque ou carvão vegetal em aço assim gerando emissões de CO2. No estudo comparativo entre o material, chapa de 6 mm extraído no Brasil e na China, há uma diferença significativa no impacto ambiental, geração de CO2. Esta diferença é explicada devido ao processo de fabricação do aço. Na China obtêm-se o aço a partir do carvão mineral, com alto teor de concentração de carbono. Posteriormente, tem-se a pegada de carbono para o transporte em relação as várias espessuras. Quanto maior for a espessura do material – chapa do tanque –, maior será o peso a ser transportado, gerando maior consumo de combustível, óleo diesel, gerando maior quantidade de CO2 para a atmosfera. No estudo comparativo entre o material, chapa de 6 mm extraído no Brasil e na China, há uma diferença significativa no impacto ambiental, geração de CO2. Isto é devido ao programa Sustainability Xpress, disponibilizar o transporte no Brasil de caminhão enquanto que na China ele é feito de navio, com maior volume de aço transportado, de menor impacto ambiental. Por fim, na mesma figura, tem-se a pegada de carbono para fim da vida útil em relação as várias espessuras. Quanto maior for a espessura do material – chapa do tanque –, maior será a quantidade de emissão de CO2. Define-se como fim da vida útil, o período em que o material não está sendo utilizado, mas com continua liberação de CO2. Isto implica que, um material com maior espessura, irá contribuir com maior liberação de CO2. No estudo comparativo entre o material, chapa de 6 mm produzidas no Brasil e na China, há uma diferença significativa no impacto ambiental, geração de CO2. Isto é devido ao programa Sustainability Xpress, disponibilizar diferentes porções para esta etapa. Enquanto no Brasil 33% do aço é reciclado, na China o percentual é de 2,0 %. O volume incinerado também é diferenciado; no Brasil ele é de 13%, enquanto na China ele é de 18%. Em contrapartida, o material destinado ao depósito de lixo – enterrado – é de 54% no Brasil e na China ele é de 80%. Baseado na espessura de 6 mm, em observação, a Figura 25, verifica-se que na fase do material, ou seja; etapa de produção do aço, há um aumento substancial de produção de CO2, 7800 kg, em relação as demais etapas, manufatura, com 920 kg, transporte com 280 kg e fim da vida útil com 3000 kg de gás dióxido de carbono. Este poluente, CO2, é um dos maiores responsáveis pelo fenômeno do ‘efeito estufa’, com consequente elevação da temperatura da 68 terra. Este efeito resulta do aumento da concentração de gases como o dióxido de carbono, CO2, que tem um período de residência de 4 anos na atmosfera terrestre, se avolumando em 360.000 ppb – partes por bilhão. Conforme estudo, a fase material, etapa de produção do aço, é a mais crítica, devendo ser tratada com prioridade. Figura 25 Análise da sustentabilidade para pegada de carbono Fonte: Elaborada pelo autor 4.4.2 Análise da sustentabilidade para o consumo de energia O consumo de energia constitui parcela significativa do custo de produção de aço. A Figura 26, que segue, em formato de gráfico de pizza mostra de uma forma geral o consumo 69 de energia medidos em relação ao material, manufatura, transporte e fim de vida útil. Observa-se que o maior valor consumido de energia é em relação ao material. A eficiência energética em usinas siderúrgicas pode variar em função da rota de produção, do tipo de minério de ferro e do carvão utilizado, ou seja, do ‘mix’ de produtos siderúrgicos produzidos, da tecnologia empregada, das condições de operação e da eficiência no consumo de matérias primas. Portanto, a melhoria na eficiência energética leva a uma redução dos custos de produção e, consequentemente, melhoria da competitividade das empresas. Os valores de energia consumida no Brasil são em geral um pouco menor que os Chineses. Figura 26 Análise da sustentabilidade para o consumo de energia Fonte: Elaborada pelo autor Inicialmente, tem-se a energia total consumida para o material em relação às várias espessuras. Quanto maior for a espessura do material – chapa do tanque –, maior será o 70 consumo de energia total consumida (MJ). Nessa fase, somente o minério é retirado da jazida, não há conversão em aço, portanto, valores iguais. Na sequência tem-se a energia total consumida para a manufatura em relação às várias espessuras. Quanto maior for a espessura do material – chapa do tanque –, maior será a quantidade de energia total consumida (MJ). No estudo comparativo entre o material, chapa de 6 mm produzidas no Brasil e na China, há uma diferença significativa na energia total consumida. Isto é explicado devido à diferença de utilização na obtenção do aço. Enquanto no Brasil utiliza-se o carvão vegetal, na China é utilizado o carvão mineral. Isto ocorre devido a diferença de poder calorífico do carvão mineral – mais energético – ou vegetal – menos energético – no processo de obtenção do aço, que sofre redução em alto-forno. Posteriormente observa-se a energia total consumida para o transporte em relação as várias espessuras. Quanto maior for a espessura do material – chapa do tanque –, maior será o peso a ser transportado, gerando maior consumo de energia (MJ), na forma de combustível, óleo diesel e consequentemente gerando maior quantidade de CO2 para a atmosfera. Por fim observa-se a energia total consumida para fim da vida útil em relação às várias espessuras. Quanto maior for a espessura do material – chapa do tanque –, maior será a quantidade de energia total consumida (MJ). Para um material com maior espessura, este terá que utilizar quantidade de energia total maior para ser reprocessado ou para ser enviado ao aterro. No estudo comparativo entre o material, chapa de 6 mm produzido no Brasil e na China, há uma diferença significativa no impacto ambiental, quantidade de energia total consumida (MJ). Esta diferença é explicada provavelmente devido à diferença no modo de reprocessamento, ou formas de aterramento do material. 4.4.3 Análise da sustentabilidade para a adicificação do ar A Figura 27, na sequência, mostra gráficos em forma de pizza da emissão do dióxido de enxofre, que é extremamente prejudicial a qualidade de vida da sociedade. A principal via de exposição da população geral ao dióxido de enxofre é a inalatória. Os efeitos adversos da exposição a altos níveis de SO2 incluem dificuldade respiratória, alteração na defesa dos pulmões, agravamento de doenças respiratórias e cardiovasculares. O composto irrita o nariz, garganta e pulmões causando tosse, falta de ar, chiado no peito, catarro e crises de asma. Os indivíduos asmáticos ou com doenças crônicas de pulmão e coração e as crianças são mais 71 sensíveis aos efeitos do dióxido de enxofre. Os óxidos de enxofre (SO2) podem reagir com outros compostos presentes na atmosfera, formando pequenas partículas que penetram profundamente em partes sensíveis dos pulmões, e causar ou agravar doenças respiratórias. Pode-se ver nestes gráficos que a acidificação do ar na China é muito maior, devido à utilização de coque mineral como redutor. Assim, levando um risco para o desenvolvimento sustentável no país. Figura 27 Análise da sustentabilidade para a adicificação do ar Fonte: Elaborada pelo autor Inicialmente, tem-se a acidificação do ar para o material em relação às várias espessuras. Quanto maior for a espessura do material – chapa do tanque –, maior será a quantidade de emissão de SO2. No estudo comparativo entre o material, chapa de 6 mm produzidas no Brasil e na China, não há diferença no impacto ambiental, geração de SO2. 72 Nessa fase, somente o minério é retirado da jazida, não há conversão em aço – portanto, valores iguais. Na sequência tem-se acidificação do ar para a manufatura em relação as várias espessuras. Quanto maior for a espessura do material – chapa do tanque –, maior será a quantidade de emissão de SO2. No estudo comparativo entre o material, chapa de 6 mm produzidas no Brasil e na China, há uma diferença significativa na acidificação do ar. Isto é explicado devido a diferentes processos de obtenção do aço. Enquanto no Brasil utiliza-se o carvão vegetal – rico em SO2 com menor impacto ambiental –, na China é utilizado o carvão mineral – rico em SO2 com maior impacto ambiental. Isto ocorre devido a diferença de poder calorífico do carvão mineral ou vegetal no processo de obtenção do aço, que sofre redução em alto-forno. Embora o Brasil produza o aço a partir do carvão vegetal (CO2), de menor impacto ambiental, mas como consequência alimentará o desmatamento das florestas. Posteriormente observa-se a acidificação do ar para o transporte em relação as várias espessuras. Quanto maior for a espessura do material – chapa do tanque –, maior será o peso a ser transportado, gerando maior consumo de combustível, óleo diesel, gerando maior quantidade de SO2 para a atmosfera. Isto é devido ao programa Sustainability Xpress, disponibilizar o transporte no Brasil de caminhão enquanto que na China ele é feito de navio, com maior volume de aço transportado, de menor impacto ambiental. Por fim tem-se a acidificação do ar para o fim da vida útil em relação às várias espessuras. Quanto maior for a espessura do material – chapa do tanque –, maior será a quantidade de emissão de SO2. Define-se como fim da vida útil, o período em que o material não está sendo utilizado, mas com continua liberação de SO2. No estudo comparativo entre o material, chapa de 6 mm produzido no Brasil e na China, há uma diferença significativa na acidificação do ar. Isto é devido ao programa Sustainability Xpress, disponibilizar diferentes porções para esta etapa; tais como: material, manufatura, transporte e fim da vida util. Baseado na espessura de 6 mm, em observação a Figura 27 verifica-se que na fase do material há um aumento substancial de produção de SO2, 22 kg, em relação as demais etapas; manufatura, com 2,3 kg, transporte com 1,3 kg e fim da vida útil com 5,5 kg de gás dióxido de enxofre. Este poluente possui relevante importância na qualidade do ar atmosférico, ou seja; grande parte do enxofre é transformada em partículas de sulfato (SO4) na atmosfera ou sofre outras transformações. O sulfato (SO4), ligado a moléculas de água (H2O), forma o ácido sulfúrico, responsável por promover aumento da acidez da chuva, chuva ácida. Este termo genérico abrange vários fenômenos, como a neblina ácida e a neve ácida, todos relacionados a precipitações substanciais de ácido no meio atmosférico. O grande problema 73 da chuva ácida esta na abrangência do seu efeito difusivo na atmosfera, deslocando-se segundo a direção do vento em um local distante da fonte dos poluentes primários. Deste modo, a chuva ácida é um problema de poluição que não respeita os estados nem fronteiras nacionais, causando sérios prejuízos a qualidade de vida nas cidades. Dessa maneira, aplicações de tecnologias produtivas aliadas a programas de fomentos, envolvendo sociedade e governo, constituem em medidas de controle deste poluente. 4.4.4 Análise da sustentabilidade para a eutrofização da água A Figura 28, na sequencia, mostra em formato de pizza os valores de eutrofização para produção de aços em relação ao material, a manufatura, o transporte e o fim da vida útil com o intuito de informar as populações e autoridades. Inicialmente tem-se a eutrofização da água para o material em relação às várias espessuras. Quanto maior for a espessura do material – chapa do tanque –, maior será a quantidade de emissão de PO4. Nessa fase, somente o minério é retirado da jazida, não há conversão em aço, portanto, valores iguais. Na sequência observa-se a eutrofização da água para a manufatura em relação as várias espessuras. Quanto maior for a espessura do material – chapa do tanque –, maior será a quantidade de emissão de PO4. No estudo comparativo entre o material, chapa de 6 mm produzida no Brasil e na China, há uma diferença significativa no impacto ambiental, geração de PO4. Esta diferença é explicada devido ao processo de obtenção do aço, que sofre redução em alto-forno. A matéria prima principal é o minério de ferro que geralmente tem concentrações consideráveis de fósforo (P). Este elemento químico e oxidado para PO4. No processamento do aço não há como retirar este elemento químico. Posteriormente tem-se a eutrofização da água para o transporte em relação às várias espessuras. Quanto maior for a espessura do material – chapa do tanque –, maior a quantidade de PO4 gerada. Por fim observa-se a eutrofização da água para o fim da vida útil em relação às várias espessuras. Quanto maior for a espessura do material – chapa do tanque –, maior será a quantidade de emissão de PO4. 74 Figura 28 Análise da sustentabilidade para a eutrofização da água Fonte: Elaborada pelo autor Baseado na espessura de 6 mm, em observação a Figura 28, verifica-se que na fase do material, ou seja; etapa de produção do aço, há um aumento substancial de produção de PO4, 8,8 kg, em relação as demais etapas, manufatura, com 0,219 kg, transporte com 0,28 kg e fim da vida útil com 1,2 kg de fosfato. Este poluente, de classificação primária, em contato com os rios, lagoas, riachos e em fontes naturais subterrâneas, causa um desequilíbrio ao meio ambiente, trazendo como consequência um aumento no consumo de oxigênio por microrganismos. Este efeito, conhecido como eutrofização, caracteriza-se pelo envelhecimento precoce de um corpo d’água, devido a grande quantidade de nutrientes. Dessa forma, o controle da eutrofização deve ser feito na fonte de origem visando a diminuição da entrada dos agentes eutrofizantes. Para o setor siderúrgico esta é tarefa das mais importantes e complexas. Para isso, os usos de inovações tecnológicas aliadas aos programas sociais e governamentais se fazem estritamente necessários. 75 A vulnerabilidade ou fragilidade ambiental está relacionada com a susceptibilidade de uma área em sofrer danos quando submetida a uma determinada ação. Em função da eutrofização, muitos reservatórios e lagos no mundo já perderam sua capacidade de abastecimento de populações, de manutenção da vida aquática e de recreação. No Ceará, o monitoramento da água de 4 açudes, que são mananciais de abastecimento humano, nas bacias do Curu e Acaraú vem apresentando concentrações elevadas de nitrogênio e fósforo, sendo um fator de preocupação por parte do poder público e das populações usuárias das águas (ARAÚJO et al, 2006). A ocorrência de processos de eutrofização em inúmeros reservatórios, aliada ao déficit de investimento em infra-estrutura dos serviços de saneamento básico em todo o país, dificulta a tomada de decisão pelo poder público de quais reservatórios encontram-se em situação mais crítica para implementação de ações emergenciais de controle e reversão desse processo. Em países como Estados Unidos e Inglaterra, esse problema vem sendo abordado em trabalhos que buscam ajudar a tomada de decisão a partir do estudo da vulnerabilidade das bacias onde estão localizados reservatórios ou lagos com índices de trofia elevados (ARAÚJO et al, 2006). 76 5 CONSIDERAÇÕES FINAIS Cada vez mais o setor de manufatura depara-se com o cenário da efetividade nos processos. Neste contexto, programas como ‘Produção Mais Limpa’ e ‘Avaliação do Ciclode-vida’, ganham importante destaque na fase de elaboração do projeto dos produtos. É nesta etapa que importantes pontos devem ser determinados, do tipo: qual a maximização das propriedades dos materiais com consequente maior rendimento e menor geração de poluentes na fonte. Este último com consequência direta, a ganhos na qualidade de vida da população humana e meio ambiente. Este trabalho chegou a importantes considerações na avaliação da sustentabilidade de um produto, sendo elas que: a) As propriedades do Aço-A36 obitadas podem ser copilatadas para software SolidWords para geração de malhas de análise das estruturais; b) As análises estruturais em relação aos parâmetros de tensão, deformação e o fator de segurança. Pode-se afirmar que todos apresentam caraterísticas semelhantes em relação a esses parâmetros estruturais, ou seja, a chapa não vai deformar plasticamente. Desta forma, pode-se utilizar a chapa de menor espessura para fazer o projeto do tanque, pois esta apresenta menor peso; c) Quanto mais grossa a chapa maior é o impacto na pegada de carbono, consumo de energia, acidificação do ar e eutrofização da água; d) Ao se comparar no ciclo de vida do projeto as etapas de produção de material, manufatura, transporte e fim da vida útil, o maior impacto ficou na etapa de material, evidenciando a importância do controle de agentes poluentes na fonte – requer um cuidado maior nesta fase do processo; e) Comparando-se o produto para a chapa de 6 mm fabricado no Brasil e na China o processo na China é mais poluidor do que no Brasil. f) O software é uma excelente ferramenta para comparar a sustentabilidade utilizando o sustainability. 77 6 SUGESTÕES PARA TRABALHOS FUTUROS Pesquisas de novos produtos e processos, objetivando o desenvolvimento sustentável, são frequentes nos projetos de Engenharia. Como extensão e desenvolvimento para este trabalho, com formulação de teses, consolidando propostas e aprimorando os produtos e operações, as seguintes ações podem ser buscadas: a) Substituição do material aço A-36 por outro material metálico; b) Comparação com outro país – ao invés da China opta-se por outro da América do Norte; c) Idealização de novo projeto, com material de polipropileno para análise do efeito sustentável; d) Projeto do tanque com espessuras diferenciadas nas regiões de encosto, topo e fundo, em relação ao corpo do tanque. 78 REFERÊNCIAS ABNT NBR 6152. Materiais metálicos: ensaio de tração à temperatura ambiente. Rio de Janeiro: 2002. ABREU, M.C.S.; RADOS, G.J.V.; FIGUEIREDO JR., H.S; As pressões ambientais da estrutura da indústria. RAE-eletrônica, v.3, n.2, art.17, 2004. Disponível em: <http://www.rae.com.br/eletrônica> Acesso: Ago. 2012. ACKERMAN, F. Why Do We Recycle? Markets, Values, and Public Policy. Washington, D.C.: Island Press 1997. Disponível em: <http://www.theplasticfreetimes.com/recycling> AÇO BRASIL. Instituto Aço Brasil. Importância Estratégica do Aço na Economia Brasileira. 2011. Disponível em: <www.acobrasil.org.br/site/.../apresentacoes/Apresentacao%20FGV.pptx> Acesso: Ago. 2012. ALMEIDA, F. Os desafios da sustentabilidade – uma ruptura urgente. Rio de Janeiro: Elsevier, 2007. ALVARENGA, A. C.; NOVAES, A. G. Logística aplicada, suprimentos e distribuição física. São Paulo: Pioneira, 1994. ALVES, F. A. Elementos Finitos: A Base da Tecnologia CAE. São Paulo, 2007. ARAUJO, L. A. Manual de siderurgia. Produção. 2. ed. São Paulo: Arte & Ciência, 1997. ARAUJO, L. et al. Nutrientes e grau de trofia dos principais reservatórios da bacia hidrográfica do Acaraú-CE-BR..Fortaleza: Simpósio Ítalo Brasileiro de Engenharia Sanitária e Ambiental, 2006. BAIRD, C. Química Ambiental. 2. ed. Porto Alegre: Bookman, 2002. BELYTSCHKO, T.; FISH, J. Um primeiro curso de elementos finitos. Rio de Janeiro: LTC, 2009. BIDERMAN R.; BETIOL, L S. Curso de licitação sustentável. São Paulo: Fundap, 2011. BLANCO, A.C. Novos projetos siderúrgicos. 42º Seminário de Aciaria. Internacional. Belo Horizonte: Associação Brasileira de Metalurgia, Materiais e Mineração, 2011. 79 BOCCHESE, C. SolidWorks 2007: projeto e desenvolvimento. São Paulo: Érica, 2007. BRAGA, B.; HESPANHOL, I.; CONEJO, J. G. L.; MIERZWA, J. C.; BARROS, M. T. L.; SPENCER, M.; PORTO, M.; NUCCI, N.; JULIANO, N.; EIGER,S. Introdução à engenharia ambiental. 2. ed. São Paulo: Pearson Prentice Hall, 2005. BRASIL. Sobre a Rio 20+. Conferencia das Nações Unidas sobre o Desenvolvimento Sustentável. 2013. Disponível em: <http://www.rio20.gov.br/sobre_a_rio_mais_20.html> Acesso: Dez. 2013. CAIXETA FILHO, J. V.; MARTINS, R. S. Gestão Logística do Transporte de Cargas. São Paulo: Atlas, 2001 CALLISTER; W. D. Ciência e engenharia dos materiais: uma introdução. 5. ed. Rio de Janeiro: LTC, 2002. CALLISTER; W. D. Ciência e engenharia dos materiais: uma introdução. 8. ed. Rio de Janeiro: LTC, 2012. CAMPOS, M. D. O método de elementos finitos aplicado à simulação numérica de escoamento de fluÍdos. Goiânia: Universidade Federal de Goiás, 2006. CAMPOS, B. e A.U. RUIZ. Padrões setoriais de inovação na indústria brasileira. Revista Brasileira de Inovações, v. 8, n. 1, p. 167-210. 2009. COHEN, M. Societal Issues in Materials Science and Technology. Materials Research Society Bulletin. p. 3-8. September, 1994. COHEN, M. Advanced Materials & Processes, V. 147, N. 3, p. 70. 1995. Disponível em: <http://phys.thu.edu.tw/~hlhsiao/mse-web_ch23.pdf> Acesso: Ago. 2012. COOPER, J.S.; FAVA, J. Life Cycle Assessment Practitioner Survey: Summary of Results. 2006. Journal of Industrial Ecology. Disponível em: <http://onlinelibrary.wiley.com/doi/10.1111/jiec.2006.10.issue-4/issuetoc> Acesso: Ago. 2012. COUTINHO C. B. Materiais metálicos para engenharia. Cristiano Ottoni: Universidade Federal de Minas Gerais, 1992. CUNHA, L. S. Manual prático do mecânico. São Paulo: Hemus, 2007. CUNHA, S. B.; GUERRA, A.T. A questão ambiental: diferentes abordagens. Rio de Janeiro: Bertrand Brasil, 2003. 80 DIETER, G. E. Mechanical Behavior of Materials Under Tension. USA: University of Maryland/Dean of Engineering, 1981. DONALD, R. A; PRADEEP P. P. Ciência e Engenharia dos Materiais. São Paulo:Cengage Learnig, 2008. DOYLE, L.E. et al. Processos de fabricação e materiais para engenheiros. São Paulo: Blücher, 1978. EDMUNDS S.; LETEY J. Ordenación e gestión del medio ambiente. Madrid: Instituto de Estudios de Administración Local, 1975. FERRANTE, Maurizio. Seleção de Materiais. São Paulo: EDUFSCAR, 2005. FIGUEIREDO, K. F.; FLEURY, P. F.; WANKE, P. Logística Empresarial. São Paulo: Atlas, 2006 FIORUCCI, A. R.; BENEDETTI FILHO, E. A importância do oxigênio dissolvido em Ecossistemas aquáticos. Química Nova na Escola, São Paulo, n. 22, nov. 2005. HENDERSON, J. Proposta de método para facilitar a mudança das técnicas de projetos: da prancheta à modelagem sólida (CAD) para empresas de engenharia de pequeno e médio porte. Florianópolis: UFSC, 2005. HIBBELER, R.C. Resistência dos materiais. São Paulo: Pearson/Prentice Hall, 2004. HIRSCHFELD, H. Engenharia econômica e análise de custos. São Paulo: Atlas, 2000. INSTITUTO BRASILEIRO DE SIDERURGIA (IBS). História da siderurgia. 2006. Disponível em: <www.ibs.org.br/siderurgia_historia_mundo1.asp> Acesso: Ago. 2012. JOILLET, O.; MARGNI, M.; CHARLES, R.; HUMBERT, S.; PAYET, J.; REBITZER, G.; ROSENBAUM, R. Impact 2002+: a new life cycle impact assessment methodology. 2003. Disponível em: <http://www1.sph.umich.edu/riskcenter/jolliet/Jolliet%202003.pdf> Acesso: Ago. 2012. LAYARGUES, Philippe Pomier. Do Eco-desenvolvimento ao Desenvolvimento Sustentável: Evolução de um Conceito? Revista Proposta. Rio de Janeiro: FASE, n 71, p. 5-10, fevereiro de 1997. LEMAITRE, J.; CHABOCHE, J. L. Mechanics of Solid Material. Cambridge: Cambridge University Press, 2002. 81 LEWIS, H. L.; GERTSAKIS, J. Design + Environment: a global guide to designing greener goods. Greenleaf, 2001. LOTTI, Raquel Silva, et. al. Aplicabilidade científica do método dos elementos finitos. Revista Dental Press de Ortodontia e Ortopedia Facial, Maringá, v.11, n.2, p. 35-43, 2006. MELCONIAN, S. Mecânica Técnica e Resistência dos materiais. São Paulo: Érica, 1999. MERICO, Luiz F. K. Introdução à economia ecológica. Blumenau: Furb, 1996. MOURÃO, M. B. Introdução à Siderurgia. São Paulo: ABM, 2007. FERNANDES, M. L. N.; FERREIRA, A. P. Perspectivas da Sustentabilidade Ambiental Diante da Contaminação Química da Água: Desafios Normativos. Revista de Gestão Integrada em Saúde do Trabalho e Meio Ambiente - v.2, n.4, Seção 1, ago 2007. LEANDRO, A.; REBELO, T. A Responsabilidade Social das Empresas: incursão ao conceito e suas relações com a cultura organizacional. Exedra Revista Científica (número especial), p.11-39, 2011. NIEMANN, Gustav. Elementos de Máquinas. São Paulo: Edgard Blücher Ltda, 1971. NORTON, R. L. Projeto de máquinas: uma abordagem integrada. Porto Alegre: Bookman, 2004. NOVASKI, O. Introdução à engenharia de fabricação mecânica. São Paulo: Edgard Blucher, 1994. OLIVEIRA, E. M. de. Educação ambiental: uma possível abordagem. 2. ed. Brasília: IBAMA, 2000. PAULA, G.M. de. Siderurgia internacional: uma retrospectiva de 100 reflexões. São Paulo: Associação Brasileira de Metalurgia, Materiais e Mineração, 2011. PORTER, R. C. The Economics of Waste, Resources for the Future Press. Washington, D.C., 2002. Disponível em: <http://ideas.repec.org/a/eee/jrpoli/v30y2005i2p141-142.html> Acesso: Ago. 2012. REBOUÇAS, A. C.; BRAGA, B.; TUNDISI, J. G. Águas doces no Brasil: capital ecológico, uso e conservação. 3. ed. São Paulo: Escrituras, 2006. 82 REIS, Â. V.; RAMOS, U. A. P.; FORCELLINI, F. A.; BACK, N. Emprego de ferramentas de modelagem CAD na representação e evolução no desenvolvimento de um dosador de sementes miúdas. Florianópolis: SEPEX, 2003. RIBEIRO, H. Doenças respiratórias e poluição do ar em São Paulo (1986–1998): uma contribuição da geografia médica. In: CONGRESSO PAULISTA DE SAÚDE PÚBLICA 6. Águas de Lindóia. Anais do Congresso Paulista de Saúde Pública. Águas de Lindóia: APSP, 1999. RIBEIRO, A. S.; DIAS, C. T.. Desenho técnico moderno. 4. ed. Rio de Janeiro: LTC, 2006. RIZZO, E. M. S. Introdução aos processos siderúrgicos; São Paulo: ABM, 2005. ROCHA, A. J. F.; GONÇALVES, R. S. Desenho Técnico. São Paulo: Plêiade, 2011. ROCHA, J. C.; ROSA, A. H.; CARDOSO, A. A.. Introdução à Química Ambiental. 2. ed. Porto Alegre: Bookman, 2009. SACHS, Ignacy. Desenvolvimento: includente, sustentável, sustentado. Rio de Janeiro: Garamond, 2004. SALVATO, J. A.; NEMEROW, N. L.; AGARDY, F. Environmental Engineering, 5th edition. New Jersey: John Wiley & Sons, 2003. Disponível em: <http://www.neha.org/pdf/EE_Testimonial.pdf> Acesso: Ago. 2012. SAMANEZ, C. P. Engenharia econômica. São Paulo: Prentice Hall, 2009. SANTOS, I. F. Dinâmica de sistemas mecânicos: modelagem, simulação, visualização, verificação. São Paulo: Makron Books, 2001. SCHAEFFER, L. Novos Desenvolvimentos em conformação mecânica com ênfase em chapas metálicas na indústria automobilística. Curitiba: COBEF, 2001. SHIGLEY, J.E.; MISCHKE, C. R.; BUDYNAS, R. G. Projeto de Engenharia Mecânica. 7. ed. Porto Alegre: Bookmand, 2005. SILVA LARA, E. E. Prevenção e controle da poluição nos setores energético, industrial e de transporte. Brasília: ANEEL, 2000. SOLIDWORKS. Pacotes Solidworks Simulation. 2012. Disponível em: <http://www.solidworksbrasil.com.br/sw/6457_PTB_HTML.htm> Acesso: Ago. 2012. SOLIDWORKS. SolidWorks Simulation/Training. EUA: Dassault Systèmes S.A., 2012b. 83 SOLIDWORKS. Using SolidWorks Sustainability. 2012c. Disponível em: <http://www.solidworks.com/sustainability/training/learning-resources.htm> Acesso: Ago. 2012. SORIANO, H. L. Elementos Finitos. São Paulo: Ciência Moderna, 2009. SOUZA, S. A. Ensaios Mecânicos de Materiais Metálicos. São Paulo: Edgard Blücher, 1982. SPECK, H. J. Desenho técnico auxiliado pelo SolidWorks. São Paulo: Visual Books, 2011. SULLIVAN, J. L.; YOUNG, M S. B. Advanced Materials & Processes, V. 147, N. 2, p. 38, 1995. Disponível em: <http://phys.thu.edu.tw/~hlhsiao/mse-web_ch23.pdf> Acesso: Ago. 2012. THOMAS, E. F.; CHARLES J. V. Desenho técnico e tecnologia gráfica. São Paulo: Globo, 2005. VAN VLACK, L. H. Princípios de ciências e tecnologia dos materiais. 4.ed. Rio de Janeiro: PUC, 1984. WELTER, A. F.; BALLARDIN, L.; GUIMARÃES, L. B. M. Análise da atividade de carregamento realizada por motoristas de caminhões-tanque. XIV Congresso Brasileiro de Ergonomia. Curitiba, 2006. WOILER, S.; MATHIAS, W. F. Projetos: planejamento, elaboração e análise. 2. ed. São Paulo: Atlas, 1996. WORLDSTEEL ASSOCIATION. Crude steel production. 2013. Disponível em: <http://www.worldsteel.org/statistics/crude-steel-production.html> Acesso: Dez. 2013. 84 ANEXO 1 – PROJETO DE UM TANQUE 85