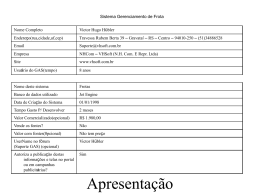

UNIVERSIDADE DO ESTADO DE SANTA CATARINA CENTRO DE CIENCIAS TECNOLÓGICAS DEPARTAMENTO DE ENGENHARIA DE PRODUÇÃO E SISTEMAS ANA CLÁUDIA FRANCO SISTEMÁTICA PARA CONTROLAR A PRODUÇÃO POR ENCOMENDA ATRAVÉS DO SEQUENCIAMENTO E DA GESTÃO VISUAL JOINVILLE – SC 2010 UNIVERSIDADE DO ESTADO DE SANTA CATARINA CENTRO DE CIENCIAS TECNOLÓGICAS DEPARTAMENTO DE ENGENHARIA DE PRODUÇÃO E SISTEMAS ANA CLÁUDIA FRANCO SISTEMÁTICA PARA CONTROLAR A PRODUÇÃO POR ENCOMENDA ATRAVÉS DO SEQUENCIAMENTO E DA GESTÃO VISUAL Trabalho apresentado a Universidade do Estado de Santa Catarina como requisito para a obtenção do grau de Engenheira, no Curso de Graduação em Engenharia: Habilitação em Produção e Sistemas. Orientador: Dr. Adalberto José Tavares Vieira JOINVILLE – SC 2010 2 ANA CLÁUDIA FRANCO SISTEMÁTICA PARA CONTROLAR A PRODUÇÃO POR ENCOMENDA ATRAVÉS DO SEQUENCIAMENTO E DA GESTÃO VISUAL Trabalho aprovado como requisito parcial para a obtenção do grau de Engenheira, no Curso de Graduação em Engenharia: Habilitação em Produção e Sistemas, da Universidade do Estado de Santa Catarina. Banca Examinadora Orientador: _____________________________________________________________ Prof. Adalberto José Tavares Vieira – Dr. UDESC – CCT Membro: _____________________________________________________________ Prof. Régis Kovacs Scalice – Dr. UDESC – CCT Membro: _____________________________________________________________ Prof. José Oliveira da Silva – Dr. UDESC - CCT Joinville, 24 de junho de 2010. 3 Dedico esse trabalho aos meus pais pelo apoio, incentivo e, principalmente, pela paciência durante todo o curso e, mais ainda, na fase final dessa jornada. 4 AGRADECIMENTOS Agradeço primeiramente à minha família: Aos meus pais, Luiz e Cláudia, por terem me dado estrutura necessária para superar os momentos difíceis e por estarem presentes nos momentos bons. Aos meus irmãos, Jorge e Carol, pela compreensão e apoio. À Hidefran Ferramentaria, pela confiança nas melhorias propostas e abertura para implementação das mesmas; A todos os meus amigos, pela amizade e ajuda incondicional despendida a mim durante todos estes bons anos de faculdade e pela compreensão nos momentos de ausência; Ao professor Luiz Veriano Oliveira Dalla Valentina, por todas as oportunidades, pela confiança e pelo auxílio no desenvolvimento desse trabalho. Ao professor Adalberto José Tavares Vieira, por ter viabilizado a concretização deste estudo; Aos professores do Departamento de Engenharia de Produção e Sistemas da Universidade do Estado de Santa Catarina, pelo companheirismo e pelos conhecimentos compartilhados durante o curso, primordiais em meu crescimento pessoal e profissional. 5 "Quando a gente acha que tem todas as respostas, vem a vida e muda todas as perguntas”. (Luis Fernando Veríssimo) 6 ANA CLÁUDIA FRANCO SISTEMÁTICA PARA CONTROLAR A PRODUÇÃO POR ENCOMENDA ATRAVÉS DO SEQUENCIAMENTO E DA GESTÃO VISUAL RESUMO O presente trabalho tem como objetivo apresentar a implementação de uma sistemática para auxiliar o controle do sistema produtivo de uma ferramentaria – produção sob encomenda. Nesse tipo de sistema produtivo, onde há uma ampla variedade de produtos produzidos, o controle da produção se torna uma difícil tarefa para os gestores. A falta de controle das atividades ocasiona diversos problemas, tais como atrasos de entrega, desperdício de materiais e setups de última hora, sendo que todos esses fatores geram perdas para a empresa. Uma solução encontrada para resolução deste problema foi a criação de um quadro de controle da produção, baseado em um quadro de Kanban, onde cada máquina foi identificada com uma letra e as ordens de produção são inseridas neste quadro pelo supervisor através de uma ficha de identificação. Nessa ficha consta a sequência de operações pelas quais cada peça de um determinado produto deve passar até que o mesmo seja finalizado. Através da aplicação da estratégia de controle da produção na empresa conseguiu-se reduzir os atrasos de produção, custos com matéria-prima, elevar a produtividade e reduzir o tempo ocioso dos operadores. Para atingir os objetivos propostos pelo trabalho foi realizada uma pesquisa bibliográfica sobre o assunto. Também foi realizada uma pesquisa documental de caráter descritivo, onde foram analisados os processos da empresa através de documentos internos, descrevendo as dificuldades encontradas, bem como, as soluções adotadas. PALAVRAS-CHAVE: Ferramentaria. Produção sob encomenda. Controle da produção. 7 LISTA DE FIGURAS Figura 1 - Organograma Hidefran Ferramentaria Ltda. ..................................................41 Figura 2 - Planilha eletrônica para identificar os itens aprovados ..................................44 Figura 3 - Gráficos de pedidos entregues com atraso (1º semestre 2008). ...................45 Figura 4 - Gráficos de pedidos entregues com atraso (2º semestre 2008). ...................46 Figura 5 - Gráfico dos custos de matéria prima em 2008...............................................47 Figura 6 - Planilha de cadastro de ordem de serviço (OS).............................................48 Figura 7 - Exemplo de separação das fichas de identificação .......................................51 Figura 8 - Ficha de identificação ....................................................................................52 8 Figura 9 - Frente das fichas de identificação..................................................................53 Figura 10 - Verso das fichas de identificação.................................................................54 Figura 11 - Quadro de Controle da Produção ................................................................55 Figura 12 - Descrição do Quadro de Controle da Produção ..........................................56 Figura 13 - Movimentação das fichas.............................................................................58 Figura 14 - Caixa para armazenar matéria prima...........................................................61 9 LISTA DE TABELAS Tabela 1 - Percentual de pedidos entregues em atraso em 2008 e 2009. .....................64 Tabela 2 - Gastos com Matéria Prima............................................................................64 10 LISTA DE SÍMBOLOS E ABREVIAÇÕES SINDIMEC - Sindicato Patronal das Industrias Mecânicas de Joinville e Região PCP - Planejamento e Controle da Produção PERT - Program Evaluation and Review Technique CPM - Critical Path Method PEPS - Primeiro Que Entra Primeiro Que Sai MTP - Menor Tempo de Processamento MDE - Menor Data de Entrega IPI - Índice de Prioridade ICR - Índice Crítico IFO - Índice de Folga 11 IFA - Índice de Falta JIT - Just in Time ISO - International Organization for Standardization CNC - Comando Numérico Computadorizado PVC - Policloreto de vinila 12 SUMÁRIO 1 INTRODUÇÃO ....................................................................................................15 1.1 CARACTERIZAÇÃO DO TEMA ..........................................................................15 1.2 OBJETIVO GERAL..............................................................................................15 1.3 OBJETIVOS ESPECÍFICOS ...............................................................................16 1.4 JUSTIFICATIVA ..................................................................................................16 1.5 DELIMITAÇÃO ....................................................................................................17 1.6 ESTRUTURA DO TRABALHO ............................................................................17 2 FUNDAMENTAÇÃO TEÓRICA ..........................................................................19 2.1 CLASSIFICAÇÕES DOS SISTEMAS DE PRODUÇÃO ......................................19 2.2 SISTEMAS PRODUTIVOS POR ENCOMENDA.................................................24 2.3 SEQUENCIAMENTO DA PRODUÇÃO ...............................................................26 2.4 CONTROLE DA PRODUÇÃO .............................................................................29 2.5 FERRAMENTAS DE GESTÃO VISUAL ..............................................................32 2.6 KANBAN..............................................................................................................35 3 METODOLOGIA DA PESQUISA ........................................................................37 3.1 CARACTERIZAÇÃO DA PESQUISA ..................................................................37 3.2 PROCEDIMENTOS DE COLETA DE DADOS ....................................................38 3.3 FASES DA PESQUISA........................................................................................39 4 ESTUDO DE CASO – HIDEFRAN FERRAMENTARIA LTDA ...........................40 4.1 HISTÓRICO E PERFIL DA EMPRESA ESTUDADA ...........................................40 4.2 SETOR PRODUTIVO ..........................................................................................42 4.2.1 Situação Inicial .................................................................................................43 13 4.2.2 Levantamento e apresentação dos dados coletados .......................................45 4.3 PROCESSO DE FABRICAÇÃO PROPOSTO.....................................................47 4.3.1 Apresentação da nova metodologia proposta..................................................48 4.3.2 Definições importantes.....................................................................................49 4.3.2.1 Família de produtos ..................................................................................49 4.3.2.2 Fichas de identificação .............................................................................51 4.3.2.3 Quadro de controle da produção – QCP...................................................54 4.3.2.4 Sequência de operações ..........................................................................57 4.3.2.5 Movimentação da fichas no quadro de controle da produção...................57 4.3.3 Procedimento de controle da produção ...........................................................58 5 CONSIDERAÇÕES FINAIS ................................................................................62 REFERÊNCIAS BIBLIOGRÁFICAS ..............................................................................66 APÊNDICE.....................................................................................................................68 APÊNDICE A – FLUXOGRAMA DO SISTEMA PRODUTIVO. .....................................69 14 1 INTRODUÇÃO 1.1 CARACTERIZAÇÃO DO TEMA Com o mercado cada vez mais competitivo, além de acompanhar as mudanças é necessário criar diferenciais. No ramo metal mecânico, nas ferramentarias, por exemplo, o controle da produção pode ser esse diferencial. O tema desse trabalho é a apresentação de uma sistemática de controle da produção por encomenda, através de estratégias de sequenciamento e de ferramentas de gestão visual. 1.2 OBJETIVO GERAL Aplicar ferramentas de gestão visual juntamente com estratégias de sequenciamento para possibilitar o controle da produção de uma ferramentaria, ou seja, controlar um sistema produtivo por encomenda. 15 1.3 OBJETIVOS ESPECÍFICOS Para atingir o objetivo geral do trabalho, foram definidos os seguintes objetivos específicos: Identificar as limitações que o sistema produtivo estudado oferece para aplicação de ferramentas de controle; Definir as estratégias de sequenciamento que mais se encaixam ao sistema produtivo; Identificar possíveis ferramentas de gestão visual aplicáveis ao sistema; Criar uma ferramenta, a partir da junção de outras ferramentas existentes para auxiliar o gerenciamento da produção sob encomenda; 1.4 JUSTIFICATIVA É notada na literatura uma lacuna quando o assunto é planejamento e controle da produção sob encomenda. O fato de ser um sistema produtivo puxado, que exige um plano de trabalho diferente para cada produto dificulta – para não dizer impossibilita – a criação de planos mestres ou previsões, por exemplo. A cidade de Joinville é um dos maiores pólos industriais do sul do país. De acordo com o SINDIMEC, a cidade conta com mais de 500 indústrias de transformação mecânica, sendo que um expressivo número delas são ferramentarias – exemplo comum de produção sob encomenda – tem uma demanda muito grande por ferramentas e estratégias que facilitem a vida dos gestores e tragam benefícios ao sistema como um todo. 16 A produção numa ferramentaria é totalmente sob encomenda. Dificilmente uma empresa faça por duas vezes o mesmo trabalho, isso considerando todo o tempo de sua existência. Cada mês é um mês. Cada pedido é um pedido diferente, com operações diferentes, tempos de fabricação diferentes, objetivos diferentes. Como controlar uma produção que depende absolutamente de seus clientes? Como controlar um sistema que não tem planejamento semanal ou mensal, por exemplo? Criar uma nova sistemática para acompanhamento da produção, com uma gestão visual funcional, pode fazer com que o problema de pedidos em atraso, por exemplo, seja amenizado. Torna-se possível ao menos controlar e acompanhar a produção. 1.5 DELIMITAÇÃO O estudo estará abordando apenas a parte de controle da produção de uma maneira mais visual e simples. O processo de fabricação em si, como usinagem de peças, por exemplo, não serão considerados. Além disso, procedimentos de compras, comercial, marketing ou qualquer outro setor que não o produtivo estarão fora do trabalho. 1.6 ESTRUTURA DO TRABALHO O trabalho está separado em cinco capítulos, sendo o primeiro introdutório, com apresentação do tema de pesquisa, os objetivos, a justificativa, a delimitação e a estrutura do trabalho. 17 O segundo capítulo apresenta os conceitos essenciais para o desenvolvimento do estudo de caso, trazendo a visão dos autores sobre controle da produção, sistemas produtivos sob encomenda, ferramentas de gestão visual e estratégias de sequenciamento. No terceiro capítulo são apresentados os procedimentos metodológicos utilizados para a realização do trabalho, definindo o tipo de pesquisa e os instrumentos necessários para a coleta e análise de dados. O quarto capítulo constitui o estudo e caso, apresentando a empresa onde foi realizado o trabalho, descrevendo a situação anterior e as melhorias obtidas com a aplicação da estratégia proposta para controle da produção sob encomenda. O quinto capítulo traz as conclusões obtidas com o trabalho e uma sugestão de trabalhos futuros, seguido pelas referências bibliográficas e apêndice. 18 2 FUNDAMENTAÇÃO TEÓRICA 2.1 CLASSIFICAÇÕES DOS SISTEMAS DE PRODUÇÃO Os sistemas de produção podem ser definidos como as formas de transformação das matérias-primas nos produtos que são desejados pelos consumidores. Estes sistemas passaram por muitas modificações ao longo dos tempos e foram se adequando às necessidades de tipo de consumidor, segmento de mercado ou área de produção. Zacarelli (1979, p.12) fala em classificação de indústrias e estabelece duas grandes classes, cada uma com subclasses: a) Indústrias do tipo contínuo: onde os equipamentos executam as mesmas operações de maneira contínua e o material se move com pequenas interrupções entre eles até chegar a produto acabado. Pode se subdividir em: − Contínuo puro: uma só linha de produção, os produtos finais são exatamente iguais e toda a matéria-prima é processada da mesma forma e na mesma seqüência; − Contínuo com montagem ou desmontagem: varias linhas de produção contínua que convergem nos locais de montagem ou desmontagem; 19 − Contínuo com diferenciação final: características de fluxo igual a um ou outro dos subtipos anteriores, mas o produto final pode apresentar variações. Verifica-se, portanto, que o sistema de produção contínuo é utilizado, principalmente, em linhas de produção, onde é produzida uma grande quantidade de produtos idênticos, ou com pouca variação, passando geralmente por áreas de montagem. b) Indústrias do tipo intermitente: diversidade de produtos fabricados e tamanho reduzido do lote de fabricação determina que os equipamentos apresentem variações frequentes no trabalho. Subdividem-se em: − Fabricação por encomenda de produtos diferentes: produto de acordo com as especificações do cliente e a fabricação se inicia após a venda do produto; − Fabricação repetitiva dos mesmos lotes de produtos: produtos padronizados pelo fabricante, repetitividade dos lotes de fabricação, pode-se ter as mesmas características de fluxo existente na fabricação sob encomenda. Moreira (1998, p.8) define o que é um sistema de produção e descreve brevemente seus elementos e suas interações. Apresenta, então, duas classificações de sistemas de produção, a primeira denomina Classificação Tradicional e a segunda Classificação Cruzada de Schroeder. A Classificação Tradicional, em função do fluxo do produto, agrupa os sistemas de produção em três grandes categorias: a) Sistemas de produção contínua ou de fluxo em linha: apresentam seqüência linear de fluxo e trabalham com produtos padronizados − produção contínua propriamente dita: é o caso das indústrias de processo, este tipo de produção tende a ter um alto grau de automatização e a produzir produtos altamente padronizados; 20 − produção em massa: linhas de montagem em larga escala de poucos produtos com grau de diferenciação relativamente pequeno. b) Sistemas de produção intermitente (fluxo intermitente) − por lotes: ao término da fabricação de um produto outros produtos tomam seu lugar nas máquinas, de maneira que o primeiro produto só voltará a ser fabricado depois de algum tempo − por encomenda: o cliente apresenta seu próprio projeto do produto, devendo ser seguidas essas especificações na fabricação. c) Sistemas de produção de grandes projetos sem repetição: produto único, não há rigorosamente um fluxo do produto, existe uma seqüência predeterminada de atividades que deve ser seguida, com pouca ou nenhuma repetitividade. Verifica-se que a Classificação Cruzada de Schroeder leva em consideração apenas duas dimensões: de um lado, a dimensão tipo de fluxo de produto de maneira semelhante à classificação tradicional; de outro, a dimensão tipo de atendimento ao consumidor, onde existem duas classes: Sistemas orientados para estoque: o produto é fabricado e estocado antes da demanda efetiva do consumidor. Este tipo de sistema oferece atendimento rápido e a baixo custo, mas a flexibilidade de escolha do consumidor é reduzida; Sistemas orientados para a encomenda: as operações são ligadas a um cliente em particular, discutindo-se preço e prazo de entrega. Pela classificação Cruzada de Schroeder, pode-se dizer que em uma ferramentaria o sistema de fabricação é orientado para a encomenda, ou seja, os recursos são alocados conforme a necessidade de um projeto específico, solicitado por um cliente. Como exemplo, pode ser citado a confecção de uma ferramenta de corte, onde o cliente apresenta sua necessidade, e partir daí são discutidas questões como custos e prazo de entrega, procurando adequar as condições da ferramentaria com as necessidades do cliente. Moreira apud Russomano (1993) apresenta os três tipos clássicos: 21 Contínuo ou em linha Intermitente (repetitiva ou não) Construção de projetos O tipo misto também é citado. Trata-se da fabricação de componentes de maneira intermitente nas seções de fabricação e a montagem do produto final é feita de maneira contínua feita na linha de montagem. Conforme a classificação clássica de Russomano verifica-se que uma empresa do ramo de ferramentaria está incluída na construção de projetos, pois trabalha conforme as encomendas dos clientes e produz peças únicas (ou em pequeno lote) direcionadas especialmente para suprir a necessidade de um cliente específico. Como exemplo da construção de um projeto, pode ser citado a fabricação de um dispositivo de fixação para usinagem. Normalmente, grandes empresas do setor de usinagem solicitam sistemas de fixação para novos modelos de peças que serão produzidos. Essa solicitação necessita de todo um estudo sobre a peça que será fabricada, suas dimensões, a precisão dimensional exigida, para então, definir como será realizado o projeto e definir seus custos e prazo de entrega. Plossl (1993, p.55), com um enfoque pragmático, afirma que do ponto de vista gerencial a classificação mais útil é por tipo de produção: Fabricado sob medida ou pedido (poucos de um tipo) Lote ou intermitente (muita variedade, volume reduzido) Processo ou contínuo (pouca variedade, grande volume) Repetitivo (pouca variedade, grande volume) Controlada – rigidamente regulamentada pelo governo (alimentos, produtos farmacêuticos, serviços públicos) Conforme a classificação de Plossi as ferramentarias estão no tipo de produção de produtos fabricados sob medida ou sob encomenda. No caso de dispositivos de controle dimensional, é um exemplo de produtos que podem ser fabricados sob medida, para aplicações específicas, ou pedidos com lote reduzido para aplicações gerais de controle dimensional. 22 Outros projetos realizados em uma ferramentaria também são incluídos nesta classificação, como por exemplo, ferramentas de estampo, corte e repuxo, dispositivos para usinagem e outros, que são projetos únicos, ou seja, são produzidos uma única vez conforme o pedido do cliente e depois não voltam a ser mais produzidos, com exceções quando ocorre desgaste ou quebra do dispositivo ou ferramenta. Tubino (1997, p.27) discute de maneira mais ampla as classificações dos sistemas de produção e identifica três critérios que servem de base para três delas: a) pelo grau de padronização − sistemas que produzem produtos padronizados: bens ou serviços que apresentam alto grau de uniformidade e são produzidos em grande escala; − sistemas que produzem produtos sob medida: bens ou serviços desenvolvidos para um cliente específico. b) pelo tipo de operação − processos contínuos: envolvem a produção de bens ou serviços que não podem ser identificados individualmente − processos discretos: envolvem a produção de bens ou serviços que não podem ser isolados, em lotes ou unidades, e identificados em relação aos demais. Podem ser subdivididos em: processos repetitivos em massa: produção em grande escala de produtos altamente padronizados; processos repetitivos em lote: produção em lotes de um volume médio de bens ou serviços padronizados; processos por projeto: atendimento de uma necessidade específica dos clientes, o produto concebido em estreita ligação com o cliente tem uma data determinada para ser concluído. Uma vez concluído, o sistema de produção se volta para um novo projeto. c) pela natureza do produto − manufatura de bens: quando o produto fabricado é tangível; 23 − prestador de serviços: quando o produto gerado é intangível; Já na classificação de Tubino, que é um pouco mais abrangente que as outras, uma ferramentaria pode ser considerada uma empresa de manufatura de bens, pois os produtos fabricados são tangíveis. Utiliza sistemas que produzem produtos sob medida. Já quanto ao tipo de operação, uma ferramentaria utiliza o sistema de produção discreto, através da utilização de processos por projeto. Uma das utilidades dessas classificações de sistemas de produção que foram apresentadas é a de identificar grupos de técnicas de planejamento e de gestão da produção apropriadas a cada tipo de sistema, o que racionaliza a escolha e a tomada de decisão sobre qual delas adotar em determinada circunstância, como no caso específico da ferramentaria. Através do estudo das literaturas disponíveis sobre o assunto, verificou-se que existem diversas maneiras de apresentar as classificações dos sistemas de produção, conforme a abordagem de cada autor, o que pode muitas vezes confundir o leitor. Portanto, neste trabalho será focado o sistema de produção por encomenda, por este ser o modelo aplicado nas indústrias do ramo de ferramentaria, o objeto de estudo do presente trabalho, conforme mencionado a seguir. 2.2 SISTEMAS PRODUTIVOS POR ENCOMENDA Conforme apresentado no tópico anterior, um sistema de produção pode ser entendido como um conjunto de atividades que estão interligadas em uma empresa que agem sobre algum processo, com o objetivo de produzir um valor à um cliente final. Para Moreira (1996) apud Dutra (2006, p. 23), “um sistema de produção é uma entidade abstrata, porém a definição do conceito é importante para se ter uma idéia da totalidade”. Em uma ferramentaria são aplicados diversos processos para a fabricação de uma matriz, dispositivo ou instrumento de medição. Esses processos têm início 24 depois do fechamento da encomenda com o cliente, onde é realizado o projeto, compra das matérias-primas e processos de usinagem como fresamento, torneamento, retificação, eletroerosão por penetração e à fio, além de operações de ajustes em bancada. De acordo com Tubino (2000) existem diferentes maneiras de qualificar um sistema produtivo e que estas, por conseguinte, irão influenciar diretamente no modo de se fazer o controle da produção. Este autor faz a classificação de três formas diferentes: − Referente ao grau de padronização dos produtos: os produtos se dividem em padronizados e os sob encomenda (que é a classificação abordada no presente trabalho); Entende-se que os produtos padronizados são fabricados, em grande quantidade, uniformemente por todo o sistema, estarão sempre à disposição dos clientes no mercado e a empresa encontra bastante facilidade em padronizar seus métodos de trabalho. Como produtos sob encomenda, como o nome já diz, são aqueles produzidos a partir de um pedido específico de um cliente, onde existe grande dificuldade em padronizar os procedimentos de trabalho, por isso, geralmente estes produtos são mais caros. − Referente ao tipo de operação: os sistemas são divididos em processos contínuos e processos discretos (classificação onde estão incluídas as empresas do ramo de ferramentaria). Os processos discretos são assim chamados porque os produtos são fabricados de forma isolada, individualmente ou em pequenos lotes, como ferramentas de estampo, corte e repuxo, por exemplo. Nesta categoria estão incluídos os processos por projeto, caracterizados pelo atendimento do pedido de certo cliente, onde a produção é toda voltada para esta meta e é alterada quando se recebe um novo projeto, o que ocorre frequentemente nas indústrias de ferramentaria. − Referente à natureza do produto: o produto poderá ser um bem (tangível), no caso dos produtos de uma ferramentaria, ou serviço (intangível). 25 A diferença entre estes processos está na maneira como as atividades serão executadas. A produção de um bem é orientada para o produto e já no serviço a produção será orientada para a ação. De forma geral, o tipo de sistema produtivo adotado pela empresa implica diretamente no “nível de complexidade necessário para a execução do planejamento e controle da produção”. Em uma empresa que trabalha com sistema de produção por encomenda, portanto, possui um nível de complexidade para a fabricação de seus produtos, pois existem diversas variáveis como: grandes diferenças nos tempos de cada operação, grande número de projetos sendo executados ao mesmo tempo, necessidade de operações terceirizadas, entre outros fatores. Nesse contexto, as empresas que atuam no ramo de ferramentaria buscam o desenvolvimento de sistemas de gestão da produção que auxiliem no alcance das metas e que visam à eficiência da organização como: qualidade, redução de custos, aumento da produtividade e garantia de prazos de entrega que a cada dias vez menores. Existem diversos métodos e ferramentas que podem ser aplicadas para obter maior confiabilidade no alcance dos objetivos traçados, por isso, uma ferramentaria precisa controlar todas as suas atividades, conciliando os tempos das operações com os prazos de entrega. Sendo assim, o sequenciamento da produção pode ser utilizado como suporte gerencial à produção, indicando qual a sequência de atividades deve ser seguida por cada operador se tenham os efeitos desejados no futuro, cumprindo os prazos de entrega e delegando as tarefas conforme a prioridade da empresa. 2.3 SEQUENCIAMENTO DA PRODUÇÃO Os processos por projeto, como nas ferramentarias, buscam atender ao pedido específico de um determinado cliente, que geralmente consiste em uma ferramenta dispositivo ou instrumento que muito provavelmente não se repetirá nos próximos 26 pedidos. Desta forma, os recursos produtivos, ou seja, as máquinas, equipamentos e mão de obra, são temporariamente alocados para a fabricação do produto solicitado, visando agilizar a entrega do pedido no prazo solicitado. Porém, como existem diversos produtos de diferentes clientes que devem ser fabricados simultaneamente, acaba ocorrendo um problema para sequenciar a produção. De acordo com Ribeiro (2009) geralmente cada projeto a ser executado exige a criação de uma estrutura própria de PCP que, ao final do mesmo, se desfaz ou se desloca para um próximo projeto. Sendo assim, verifica-se que nos processos sob encomenda, que trabalham com projetos, uma das principais dificuldades do PCP, é realizar o sequenciamento das tarefas, interligando os recursos disponíveis, como máquinas e mão de obra, no sentido de garantir a entrega do produto no prazo estabelecido com o cliente. Sequenciar as diferentes atividades do projeto, de forma que cada uma delas tenha seu início e conclusão encadeados com as demais atividades que ocorrem na sequência e/ou em paralelo com a mesma. Conforme Ribeiro (2009, p. 20) “a técnica mais empregada para planejar, sequenciar e acompanhar projetos é a técnica conhecida como PERT/CPM”. O PERT e a CPM são duas técnicas, desenvolvidas independentemente na década de 50, que buscaram solucionar problemas de PCP em projetos de grande porte. Devido às soluções semelhantes encontradas, atualmente são conhecidas, simplesmente, como técnica PERT/CPM. Conforme Ribeiro (2009, p. 21) esta técnica permite que os gerentes do projeto, em particular o PCP, tenham: • Visão gráfica das atividades que compõem o projeto; • Estimativa de quanto tempo o projeto consumirá; • Visão de quais atividades são críticas para o atendimento do prazo de conclusão do projeto; • Visão de quanto tempo de folga dispõe nas atividades não-críticas, o qual pode ser negociado no sentido de reduzir a aplicação de recursos e, conseqüentemente, custos. 27 A primeira providência para utilizar a técnica PERT/CPM consiste em elaborar um diagrama de rede que represente as dependências entre todas as atividades que compõem o projeto, ou seja, para confeccionar uma ferramenta de estampo, por exemplo, é preciso fazer o esquadrejamento das placas, antes de dar início às outras atividades de fresamento e retificação. A partir desta montagem da rede das atividades, pode-se trabalhar com os tempos estimados de cada operação e efetuar a distribuição dos recursos necessários para finalizar o produto no prazo. É preciso dar atenção especial a esta montagem da rede de atividades, pois só se conseguirá terminar um produto no prazo estabelecido, se houver a correta montagem deste diagrama de precedência. Existem algumas regras de sequenciamento que também podem organizar o processamento de pedidos, estabelecendo assim uma lógica de prioridades em cada operação e no sistema produtivo como um todo. As regras são seguidas com o intuito de atingir os objetivos da empresa, cumprir os prazos de entrega negociados com os clientes, reduzir custos, entre outros. Segundo Tubino (1997), são regras de sequenciamento da produção: Primeira que Entra Primeira que Sai (PEPS): processamento de acordo com a ordem de chegada no recurso; Menor Tempo de Processamento (MTP): processamento de acordo com os menores tempos de processamento; Menor Data de Entrega (MDE): processamento de acordo com as menores datas de entrega, com os menores prazos; Índice de Prioridade (IPI): processamento de acordo com o valor da prioridade atribuída ao cliente ou ao produto; Índice Crítico (ICR): processamento de acordo com o menor valor do resultado da equação abaixo: (data de entrega) - (data atual) (tempo de processamento) 28 Índice de Folga (IFO): processamento de acordo com o menor valor do resultado da seguinte equação: (menor valor de data de entrega) - (somatório dos tempos de processamento) (número de operações restantes) Índice de Falta (IFA): processamento de acordo com o menor valor do resultado de: (quantidade em estoque) (taxa de demanda) Cada situação deve ser analisada para que a melhor regra de sequenciamento seja adotada. Pode-se ainda combinar mais de uma regra. No caso de um sistema produtivo sob encomenda, muito provavelmente clientes melhores terão seus pedidos executados com mais urgência. Para tanto poderia ser adotado o IPI que juntamente com o MDE pode resultar num melhor cumprimento dos prazos de entrega para atingir uma maior satisfação do cliente. São essas duas regras de sequenciamento da produção, IPI e MDE, que foram utilizadas na metodologia proposta para controle da produção da ferramentaria estudada nesse trabalho. Como todos os clientes tem o mesmo grau de importância, a prioridade é dada pelos produtos mais rentáveis para a empresa. A combinação do IPI com os produtos de menor prazo de entrega (MDE) determinam quais produtos devem ser executados antes. Inúmeras combinações podem ser adotadas para se estabelecer a ordenação no sequenciamento de ordens. A escolha de qual é a regra mais apropriada para o sequenciamento da produção depende dos objetivos da fábrica. 2.4 CONTROLE DA PRODUÇÃO 29 O controle da produção é fundamental para uma ferramentaria cumprir os prazos de entrega determinados pelo cliente. Através de um controle eficaz é possível priorizar tarefas, evitar desperdícios de material, alocar de forma eficiente os recursos como máquinas, operadores, serviços terceirizados entre outros, o que resulta diretamente no cumprimento dos prazos de entrega estabelecidos no contrato com o cliente. De acordo com Campos (1998, p. 10) os principais significados da palavra controle são os seguintes: Controle como um sistema automático de regulação: utilizado no sentido de manter automaticamente um grau constante de fluxo ou de funcionamento de um sistema. É o caso do processo de controle automático das refinarias de petróleo, de indústrias químicas de processamento contínuo e automático. Nesse caso, o mecanismo de controle detecta possíveis desvios ou irregularidades e proporciona automaticamente a regulação necessária para voltar à normalidade. Quando algo está sob controle significa que está dentro do normal, porém esse aspecto da palavra controle não pode ser aplicado em uma ferramentaria, onde os processos são dinâmicos e se modificam a cada minuto. Controle como função restrita e coercitiva: utilizado no sentido de coibir ou limitar certos tipos de desvios indesejáveis ou de comportamentos nãoaceitos. Neste sentido, o controle apresenta um caráter negativo e limitativo, sendo muitas vezes interpretado como coerção, delimitação, inibição e manipulação. É o chamado controle social, aplicado nas organizações e na sociedade para inibir o individualismo e a liberdade das pessoas, o que também não se aplica em uma ferramentaria. Controle como função administrativa: é o controle como parte do processo administrativo, como o planejamento, organização e direção. 30 Neste estudo, o conceito de controle está de acordo com a última afirmação, pois o controle será utilizado como parte do processo administrativo, onde tem-se como objetivo organizar a sequência da produção, por meio da utilização de um sistema de gestão visual. Segundo Campos (1998, p. 13), controlar uma organização humana significa “detectar quais foram os fins, efeitos ou resultados não alcançados, analisar estes maus resultados buscando suas causas e atuar sobre estas causas de tal modo à melhorar os resultados”. Desta forma, uma ferramentaria deve criar mecanismos para controlar todos os aspectos possíveis das operações da organização como a sequência de usinagem, as prioridades de entrega, as máquinas disponíveis, os tempos aproximados de cada operação, os tempos de entrega de serviços terceirizados, entre outros aspectos fundamentais para cumprir os prazos de entrega. De acordo com Campos (1998, p. 15) os controles podem ser usados para: Padronizar o desempenho, por meio de inspeções, supervisão, procedimentos escritos ou programas de produção; Medir e dirigir o desempenho dos empregados, por meio de sistemas de avaliação do desempenho pessoal, supervisão direta, vigilância e registros, incluindo informação sobre produção por empregado ou perdas com refugos por empregado, etc.; Padronizar a qualidade de produtos ou serviços oferecidos pela empresa, por meio de treinamento de pessoal, inspeções, controle estatístico de qualidade e sistemas de incentivo; Limitar a quantidade de autoridade que está sendo exercida pelas várias posições ou pelos níveis organizacionais. Por meio de descrições de cargos, diretivas e políticas, regras e regulamentos e sistemas de auditoria; Proteger os bens organizacionais de desperdícios, roubos e abusos, por meio de exigência de registros escritos, procedimentos de auditoria e divisão de responsabilidades; Como meios preventivos para o atendimento dos objetivos da empresa, por meio da articulação de objetivos em um planejamento, uma vez que 31 os objetivos ajudam a definir o escopo apropriado e a direção do comportamento dos indivíduos para o alcance dos resultados desejados. Portanto, verifica-se que a finalidade da aplicação do controle da produção em uma ferramentaria é assegurar que os resultados daquilo que foi planejado, organizado e dividido se ajustem tanto quanto possível aos objetivos previamente estabelecidos. Pode-se dizer que a essência do controle reside na verificação se a atividade controlada está ou não alcançando os objetivos ou resultados desejados. O controle consiste fundamentalmente em um processo que guia a atividade exercida para um fim previamente determinado. De acordo com Campos (1998, p. 15) O controle é um processo cíclico e composto de quatro fases: Estabelecimento de padrões ou critérios; Observação do desempenho; Comparação do desempenho com o padrão estabelecido; Ação corretiva para corrigir o desvio entre o desempenho atual e o desempenho esperado. A implantação do controle da produção em uma indústria de ferramentaria é fundamental para estabelecer critérios de sequenciamento da produção, observar o desempenho obtido com as mudanças e mensurar quais foram as melhorias obtidas e, principalmente, para realizar uma ação corretiva visando eliminar as falhas do processo. 2.5 FERRAMENTAS DE GESTÃO VISUAL Como visto anteriormente, existem diversas ferramentas para auxiliar no sequenciamento de empresas que atuam com produção sob encomenda, porém, apresentaram algum tipo de dificuldade e deficiência para implantação em uma ferramentaria. Com isso, buscou-se outras ferramentas mais acessíveis e dinâmicas, 32 com menor necessidade tecnológica e de investimentos, chegando à gestão visual que é uma ferramenta muito aplicado em sistemas lean manufacturing. Conforme Saiani (2009) uma das ferramentas mais importantes de apoio ao trabalho da liderança lean é a Gestão Visual. Ela permite que todos saibam a real situação de um determinado ambiente, sem precisar perguntar a ninguém ou ligar um único computador, como proposto pelos sistemas de sequenciamento de produção vistos anteriormente. Pode-se dizer que a Gestão Visual é um sistema de planejamento, controle e melhoria contínua que integra ferramentas visuais simples que possibilitam que se entenda, através de uma rápida observação como está a situação atual de cada componente dos produtos que estão sendo fabricados, bem como, orienta os operadores sobre suas futuras tarefas. Essa ferramenta torna-se de fundamental importância para o controle de produção e auxilia os gerentes na definição das prioridades de produção da empresa. Se tratando de uma ferramentaria, a Gestão Visual deve permitir que todos os operadores possam ver e entender a mesma coisa, tornando a situação de cada peça clara e transparente, ajudando a focalizar a prioridades do processo, além de priorizar o que realmente é necessário, ou seja, aquela peça que tem mais urgência. De acordo com Saiani (2009) “um sistema de gestão visual deve fornecer informação que gere ações no ponto da comunicação. E ainda, deve ser mantido pelos que realmente fazem o trabalho, que devem ser os primeiros a perceber as anormalidades”. Esta ferramenta deve informar os operadores de acordo com objetivos do negócio, ou seja, passar as atividades mais urgentes para cada operador, evitando que este, por desinformação, realize um serviço de menor urgência, ou seja, que possui um prazo de entrega longo. A Gestão Visual é confundida por alguns, com “poluição visual”, ou seja, a disposição de uma diversidade de informações históricas em quadros e painéis expostos como papel de parede. Isso é totalmente diferente do que é definido por Gestão Visual que deve possibilitar entender e enxergar as anormalidades o mais 33 próximo possível da máquina e momento em que acontecem e saber o que está sendo feito para corrigi-las. A Gestão Visual aplicada em uma ferramentaria se refere aos métodos e práticas que um gestor de produção pode adotar, as quais consistem em ir diretamente ao chão de fábrica e verificar a situação dos processos e peças de cada pedido com os seus próprios olhos. Portanto, pode-se dizer que o trabalho de um supervisor ou gestor da produção de uma ferramentaria consiste em identificar situações anormais tais como trabalho fora do padrão, estoques excessivos, níveis de entrega fora dos prazos, custos de produção elevados, número de acidentes acima do padrão, entre outros e com isso identificar os desvios e estabelecer as ações corretivas. Para isso, os supervisores devem estar atentos, verificando de perto o andamento de cada processo de usinagem, bem como, cada peça que está sendo fabricada, procurando manter o sistema de gestão visual sempre atualizado com as necessidades de produção da empresa. Por exemplo, em uma ferramentaria pode-se controlar através de cartões colocados em um quadro, o horário de produção para saber se existem atrasos, quais os problemas e processos que estão atrasados. Este trabalho pode ser feito pelo líder da equipe, pelo supervisor, gerente ou diretor, cada um com uma freqüência diferente. A proposta de gestão visual, para uma empresa que trabalha com produção sob encomenda, como uma ferramentaria, consiste em um quadro geral que contém cartões que apresentam as principais informações sobre o cliente, produto, componente, prazo de entrega, exigências do produto, entre outros, disposto em local de fácil acesso a todos. Além dessas informações que são imprescindíveis para o andamento do processo. Este cartão também deve conter todo o sequenciamento da produção, onde o supervisor ou gestor da produção insere o cartão no quadro, na posição inicial do processo, já contendo toda a sequência da produção, ou seja, os respectivos processos, máquinas e operadores pelos quais a peça deverá passar. Desta forma, que inicia o processo em uma fresadora, por exemplo, ao finalizar o processo de desbaste, assina seu nome responsabilizando-se pelo trabalho, verifica 34 qual será a próxima etapa do processo e insere o cartão na posição que identifica o processo seguinte e assim prossegue a fabricação até a obtenção do produto final. O sistema de gestão visual proposto foi baseado no sistema Kanban, que consiste na utilização de cartões para controle da movimentação do processo produtivo, conforme visto no tópico apresentado a seguir. 2.6 KANBAN O Kanban faz parte do conjunto de técnicas do JIT, é o nome que se dá aos cartões utilizados para produção e movimentação dos itens do processo produtivo. O JIT é mais que uma técnica ou conjunto de técnicas para administração da produção, é considerado como uma “filosofia”, qual inclui administração de materiais, gestão da qualidade, arranjo físico, projeto de produtos, organização do trabalho e gestão de recursos humanos. Pode-se dizer que o Kanban é um sistema que permite o controle visual ao longo das várias etapas de fabricação de um produto. O Kanban pode ser conceituado como retirada e abastecimento contínuo conforme a demanda. Esta ferramenta facilita a visualização das necessidades de reabastecimento de produtos em um sistema de produção. Porém, neste caso, o sistema Kanban será adaptado para atender as necessidades de sequenciamento da produção, ou seja, nos cartões estarão contidas informações sobre a sequência que o processo deve seguir. Quando um operador finaliza a sua operação, em seguida insere o cartão na posição da próxima operação. Conforme Moura (1999, p.163) “O Kanban tem como característica puxar a produção, e tem como funções, acionar o processo de fabricação apenas quando necessário; minimizar a formação de estoques; parar a linha para solucionar problemas; permitir controle visual do processo; entregar peças de acordo com o consumo e descobrir as fraquezas do processo”. 35 Ao analisar esta definição de Moura verifica-se que o Kanban tem a função de agilizar o processo evitando interrupções necessárias, dando a sequência correta para o perfeito andamento dos processos, evitando que diversas peças fiquem perdidas pela empresa, bem como, promove o controle visual do processo. Imai (1988, p. 15), define Kanban como: Uma ferramenta de comunicação, no sistema ‘Just-in-time’ de controle de produção e inventário, desenvolvido por Taiichi Ohno na Toyota. Um kanban, ou cartão, é anexado a peças especificas na linha de produção, significando a entrega de uma determinada quantidade. Quando todas as peças tiverem sido consumidas, o mesmo cartão é enviado de volta a sua origem, onde torna-se um pedido de mais peças. Porém, para implantar um sistema de Kanban é necessária toda uma mudança de estrutura e implementação de conceitos e ferramentas de forma padronizada e planejada. Desta forma, deve-se padronizar as atividades e processos com a criação de procedimentos padrão a fim de que não se percam as melhorias alcançadas. No caso de uma ferramentaria, o sistema de Kanban adaptado age como um seqüenciador automático da produção, informando cada operador sobre sua próxima tarefa e qual a urgência da mesma. Conforme (Moura, 1999, p. 165) a sistemática de utilização do Kanban é a seguinte: 1º. O cliente "puxa", através de seu pedido; 2º. Dispara-se todo o processo, envolvendo a montagem, a produção, o transporte, a reposição e os fornecedores; 3º. Mantém-se, em cada etapa, uma quantidade mínima de componentes, suficiente para atender aos diversos clientes dos processos. Cabe ressaltar que, com a implantação deste sistema, nenhuma atividade poderá ser executada sem que haja um cartão autorizando. Sendo assim, o Kanban é utilizado com o intuito de possuir um controle visual dos processos, evitar atrasos de entrega, bem como, desperdícios com a produção de peças duplicatas, ou muito antecipadamente. 36 3 METODOLOGIA DA PESQUISA Neste capítulo serão apresentados os tipos de pesquisa utilizados, além da população abrangida e também, os instrumentos de pesquisa que foram aplicados para atingir os objetivos. 3.1 CARACTERIZAÇÃO DA PESQUISA Neste estudo foram utilizados documentos da empresa que demonstram todo o processo, bem como, seus principais gargalos e os problemas que ocasionam atraso da produção. Para analisar as possíveis soluções para melhorar o sequenciamento da produção da empresa estudada foi realizada uma pesquisa bibliográfica e documental, baseada em dados da empresa e uma pesquisa qualitativa descritiva, onde foi apresentado todo o processo e suas deficiências. Marconi Lakatos (2001, p.183) comentam que pesquisa bibliográfica "abrange toda a bibliografia já tornada pública em relação ao tema de estudo". Desta forma, realizou-se uma pesquisa baseando-se em livros sobre o assunto abordado neste trabalho. 37 Marconi, Lakatos (2001, p. 174), também comentam sobre a pesquisa documental: As características da pesquisa documental é que a fonte de coleta de dados está restrita a documentos, escritos ou não, constituindo o que se denomina de fontes primárias. Estas podem ser feitas no momento em que o fato ou fenômeno ocorre, ou depois. Os recursos documentais utilizados foram as fontes internas da própria empresa, como fichas de pedidos, controle de produção, entre outras, as quais serviram como base para realização da pesquisa. Marconi, Lakatos (2001, p. 187), afirmam que: As pesquisas qualitativas descritivas consistem em investigações de pesquisa empírica cuja principal finalidade é o delineamento ou análise das características de fatos ou fenômenos, a avaliação de programas, ou o isolamento de variáveis principais ou chave. Qualquer um desses estudos pode utilizar métodos formais, que se aproximam dos projetos experimentais, caracterizados pela precisão e controle estatísticos, com finalidade de fornecer dados para a verificação de hipóteses. Através da pesquisa qualitativa descritiva obtiveram-se as informações para realizar o estudo proposto na teoria estudada. 3.2 PROCEDIMENTOS DE COLETA DE DADOS Os procedimentos utilizados para efetuar a coleta de dados foram a análise dos documentos internos da empresa como estudos internos relativos aos principais problemas, planilhas de controle da produção, formulários sobre atrasos de entrega de produtos, documentos estes elaborados pela própria empresa. 38 3.3 FASES DA PESQUISA Inicialmente foram realizadas pesquisas sobre as inúmeras ferramentas de controle da produção para depois selecionar as que mais se encaixassem para sistemas produtivos por encomenda. A etapa seguinte foi adaptar as ferramentas escolhidas para criar uma ferramenta nova e adequada à situação da empresa onde foi realizado o estudo. A observação do sistema produtivo e o reconhecimento de suas limitações foi realizada juntamente com a pesquisa das ferramentas de controle. A atividade seguinte foi de desenvolvimento dos acessórios que compunham a sistemática elaborada (quadros, fichas, caixa, etc.). Depois prontos os acessórios, a metodologia foi apresentada aos colaboradores da empresa. 39 4 ESTUDO DE CASO – HIDEFRAN FERRAMENTARIA LTDA Este capítulo apresenta detalhadamente as seguintes etapas da pesquisa: histórico e perfil da organização estudada, apresentação do processo de fabricação antigo, levantamento e apresentação dos dados coletados, apresentação de uma nova metodologia e as melhorias realizadas no processo. 4.1 HISTÓRICO E PERFIL DA EMPRESA ESTUDADA O estudo de caso foi realizado em uma empresa especializada em soluções de ferramentas de corte e repuxo, usinagem de peças técnicas, desenvolvimento de dispositivos de controle dimensional e de usinagem, calibradores e bombas dosadoras. Atuante há três anos no ramo de ferramentaria através da experiência de mais de 25 anos de seus líderes, a empresa se dispõe a sempre atender as necessidades de seus clientes através da melhoria contínua de seus processos e produtos. Também por isso, em agosto de 2009 seu Sistema de Gestão da Qualidade conquistou a certificação ISO 9001:2008. Situada em Joinville, norte de Santa Catarina, na BR 101 Km 53 próximo ao Eixo de Acesso Sul e a apenas cinco quilômetros do trevo que dá acesso à Jaraguá, 40 Blumenau, Pomerode, Guaramirim, Corupá, Massaranduba entre outras cidades do estado, sua localização é um diferencial no escoamento de matéria-prima e produtos acabados. A empresa não tem como fazer previsões do que será comercializado nas próximas semanas ou nos próximos meses por se tratar de um sistema produtivo sob encomenda. Nenhum item é fabricado mais de uma vez, a não ser quando ocorrem problemas de desgaste ou quebra que levam o cliente a solicitar uma nova fabricação. Além disso, os produtos fabricados têm um prazo de entrega relativamente curto, em torno de duas semanas, dificultando um planejamento da produção. A usinagem de peças técnicas, por exemplo, tem um lead time médio de uma semana, desde a confirmação do cliente até a entrega do produto acabado. Já os itens que dependem de desenvolvimento de projeto levam em torno de um mês. Contando com uma equipe de dezessete pessoas, a empresa tem suas responsabilidades e autoridades definidas conforme organograma da figura 1. Sócio 01 / Gerente Administrativo Sócio 02 / Gerente Comercial Secretária Sócio 03 / Gerente Industrial Colaborador Colaborador Colaborador Colaborador Figura 1 - Organograma Hidefran Ferramentaria Ltda. Fonte: Hidefran (2009) 41 4.2 SETOR PRODUTIVO O setor produtivo da empresa conta com treze maquinas, entre elas maquinas CNC's, convencionais e de controle dimensional. Por se tratar de um sistema produtivo por encomenda, os processos de fabricação variam de acordo com o que solicitado pelo cliente. De uma maneira resumida, depois que o pedido de compra do ciente está em mãos, o material é comprado e então o item aprovado segue para execução. O setor produtivo pode ser dividido entre algumas etapas de fabricação, que são as etapas por onde os itens aprovados pelo cliente podem passar, são elas: Esquadrejamento: deixa a peça bruta dentro do esquadro, pronta para processos de fresamento; Torneamento: usinagem de peças cilíndricas; Fresamento: usinagem de peças prismáticas; Tratamento térmico: beneficiamento do material a fim de obter durezas especiais; Retificação: usinagem de acabamento, com tolerâncias menores que as peças de fresamento ou torneamento; Serviços terceirizados: erosão a fio, gravação a laser, operações que a empresa não tem como fazer internamente; Tratamento superficial: acabamento superficial através de níquel químico, nitretação, entre outros; Montagem: montagem das peças fabricadas, componentes de ferramentas, calibradores, entre outros produtos. Controle dimensional: análise dimensional das peças através da maquina de medir por coordenadas. Não necessariamente um produto precise passar por todas essas etapas, mas por algumas certamente o item passará. 42 4.2.1 Situação Inicial Quando há necessidade, o cliente emite uma solicitação de cotação através de um portal eletrônico ou por e-mail ou ainda pessoalmente durante alguma visita técnica. O gerente comercial responde a cotação de acordo com os procedimentos préestabelecidos na empresa e encaminha para o solicitante. Depois de analisá-la, caso o cliente aprove a cotação, ele emite um pedido de compra. É esse pedido de compra que libera o item para aquisição de matéria-prima e demais procedimentos de fabricação. Antes de ser implementada a proposta para controle da produção, não existia nenhuma metodologia para planejar a produção e muito menos para controlá-la. Além disso, os itens que eram aprovados apenas seguiam para o setor de compras e quando o material estivesse disponível os desenhos eram locados à produção, sem nenhuma identificação especial, apenas a identificação vinda do cliente. O único controle do que estava sendo produzido na empresa num determinado período era uma planilha eletrônica (ver figura 2), alimentada manualmente e sujeita a falhas. O processo de fabricação era extremamente aleatório, não havendo nenhuma análise previa das atividades que deveriam ser executadas, nem mesmo uma analise da melhor ordem de fabricação (ordem das operações). Os funcionários não tinham noção de toda a demanda de trabalho para sua máquina, o que impossibilitava a escolha por trabalhos mais críticos – com prazos de entrega mais curtos ou trabalhos mais complexos. 43 Figura 2 - Planilha eletrônica para identificar os itens aprovados Fonte: Hidefran (2009) O controle da produção era totalmente ineficiente. Na verdade não havia nenhum tipo de controle do sistema produtivo. Depois que os itens eram aprovados, o próprio gerente industrial solicitava a matéria prima pelo telefone, sem ter nenhum cuidado em registrar o que estava sendo comprado e as negociações realizadas. Quando o material estava disponível na empresa, ficava em alguma das bancadas do setor de montagem. Após isso, algum dos colaboradores que estivesse ocioso verificava o que poderia fazer daquele item. A empresa tinha muitos problemas com perda de peças e com execuções parciais que eram verificadas apenas na montagem do produto e com prazos de entrega vencidos. Não havia nenhum controle do que cada colaborador estava fazendo, nem das horas gastas por cada um durante a fabricação de um determinado produto. As compras de materiais geralmente aconteciam mais de uma vez, pois o índice de peças perdidas, por falta de um lugar específico para serem deixadas depois de acabadas, era demasiadamente alto. Diante de todos esses problemas e dificuldades, surgiu a necessidade de desenvolver um sistema que auxiliasse na localização das peças usinadas, na 44 estimativa do tempo gasto na fabricação e no controle do que cada funcionário estava ou deveria estar fazendo. No tópico a seguir, propõem-se o método para controle da produção sob encomenda. 4.2.2 Levantamento e apresentação dos dados coletados Havia certa dificuldade em se controlar o sistema produtivo da empresa estudada. A figura 3 e a figura 4 comprovam a falha no controle. Fevereiro Janeiro 21% 20% 80% 79% Março Abril 19% 16% 84% 81% Maio Junho 19% 16% 81% 84% Legenda: %Pedidos entregues no prazo %Pedidos entregues com atraso Figura 3 - Gráficos de pedidos entregues com atraso (1º semestre 2008). Fonte: Hidefran (2009) 45 Julho Agosto 18% 14% 82% 86% Setembro Outubro 15% 14% 85% 86% Novembro Dezembro 18% 15% 82% 85% Legenda: %Pedidos entregues no prazo %Pedidos entregues com atraso Figura 4 - Gráficos de pedidos entregues com atraso (2º semestre 2008). Fonte: Hidefran (2009) A maior parte dos itens que eram entregues em atraso ao cliente tinha como causa o fato de terem que ser fabricados mais de uma vez. Não havia controle do que cada operador estava executando, e nem mesmo um controle de que todas as peças de um dispositivo, por exemplo, realmente estavam sendo produzidas. No momento de montar o produto, era percebida a falta de algum componente que ainda precisaria ser comprado ou fabricado. Além disso, havia casos de peças que se perdiam durante o processo de fabricação por não terem um lugar especifico para ficarem depois de finalizadas e aguardando a montagem. Outra característica do sistema produtivo da empresa era o gasto significativo com a compra de materiais mais de uma vez. Isso também pode ser esclarecido pela questão de peças que precisavam ser fabricadas mais de uma vez, conforme descrito anteriormente. 46 Gastos com matéria prima e insumos R$ 30.000,00 R$ 20.000,00 R$ 10.000,00 Ja n Fe eiro ve re ir M o ar ço Ab ril M ai o Ju nh o Ju lh Ag o Se os t te o m b O ro ut u No b r ve o De mb ze ro m br o R$ 0,00 Gastos com matéria prima e insumos Figura 5 - Gráfico dos custos de matéria prima em 2008 Fonte: Hidefran (2009) Um sistema ou uma ferramenta que auxiliasse esse aspecto do sistema produtivo tornou-se necessário. A seguir, o método proposto para controle da produção sob encomenda. 4.3 PROCESSO DE FABRICAÇÃO PROPOSTO A sistemática proposta para controle da produção adota técnicas de sequenciamento da produção e de gestão visual. Com ela é possível que cada colaborador saiba o que deve fazer e quando deve fazer. É possível ter uma visão geral do que esta sendo produzido na empresa num intervalo de tempo. Através dela, também é possível fazer um acompanhamento de cada trabalho aprovado, desde a compra de materiais até o controle dimensional e montagem antes da entrega ao cliente e ainda rastrear qualquer produto dentro da empresa. É importante lembrar que a certificação ISO 9001:2008 que a empresa recebeu no seu Sistema de Gestão da Qualidade, também auxiliou muito no controle da produção, principalmente no gerenciamento das horas dos colaboradores, no controle do número de peças refugadas e das horas gastas em cada ordem de serviço (OS). 47 4.3.1 Apresentação da nova metodologia proposta Inicialmente foi elaborada uma nova forma de tratar os itens que eram aprovados pelos clientes: todo pedido aprovado é cadastrado numa planilha e recebe um numero de OS (ordem de serviço). Nessa planilha há campos para discriminar prazo, orçamento, número de pedido, cliente, se precisa ou não de projeto e um campo para preencher a situação do item durante sua fabricação (projetando, planejando, em compras ou produzindo). A figura 6 traz a planilha onde são cadastradas as ordens de serviço. Figura 6 - Planilha de cadastro de ordem de serviço (OS) Fonte: Hidefran (2009) Na sistemática proposta, a idéia era criar um quadro para gestão visual de tudo que esta sendo fabricado na empresa. Nesse quadro, são manuseadas fichas em forma de “T” com o plano de trabalho de cada ordem de serviço. Assim como o produto passa de operação em operação na fábrica, a ficha o acompanha nas operações correspondentes no quadro de controle da produção. 48 Quando aprovado e cadastrado em um numero de OS, o item segue para a parte de elaboração de um plano de trabalho e da lista de materiais necessários para confecção do produto. Todas essas informações seguem para compra de materiais (ou corte, caso a empresa disponha do material em estoque) e para preenchimento das fichas que acompanharão o produto durante toda sua fabricação. Nessa ficha consta a seqüência de operações por onde o item passará até estar para confecção do mesmo. A definição dessa ficha e do sequenciamento está descrita no próximo tópico. Quando o material estiver disponível na empresa, os desenhos e a ficha seguem para a produção. Antes de fazer o planejamento, é necessário analisar o item aprovado e agrupar seus desenhos de acordo com o processo de fabricação. Cada grupo de peças de semelhante execução – cada família – será representado por uma ficha de identificação. O Apêndice A traz um fluxograma do sistema produtivo. As definições necessárias para entendimento da metodologia proposta estão descritos a seguir. 4.3.2 Definições importantes 4.3.2.1 Família de produtos O processo de fabricação na empresa estudada é extremamente variável. Encontrar uma ferramenta que possibilitasse controlar uma produção tão sazonal, exigiu muita observação do sistema produtivo. Após analisar vários produtos e a maneira como eram fabricados, notou-se uma característica que se repetia em praticamente todos eles: geralmente peças que passam pelo torno, seja ele convencional ou CNC, não passam pela fresa. Sendo assim, uma operação independe da outra e as duas podem ser feitas ao mesmo tempo. Não há necessidade de esperar todas as peças que precisam de torno, passarem por esse processo para depois iniciar as que precisam de fresa. Por esse motivo todas as peças que são usinadas, seja, peças técnicas ou componentes de um dispositivo ou ferramenta, podem ser divididas entre cilíndricas e não-cilíndricas. Essa divisão de famílias aparece nas fichas de 49 identificação que ficam no Quadro de Controle da Produção. Um item poderá ser representado por duas fichas de identificação quando for composto por peças das duas famílias de produtos que a empresa está apta a produzir. Em outras palavras, as peças que passavam pelo torno – as cilíndricas – não precisam aguardar as peças retangulares e quadradas – que são fabricadas nas fresas convencionais ou CNC. Desta maneira, a operação de torno, seja convencional ou CNC, define se um produto é da família das cilíndricas ou das prismáticas. É essa definição que determina o agrupamento dos desenhos em uma ficha de identificação. Se as peças são cilíndricas, ou seja, passam pelo torno, ficam em uma ficha, senão, ficam em outra ficha. Essas fichas estarão dispostas num quadro de Controle da Produção e serão movimentadas à medida que passam de uma operação para outra. Na figura 7 tem-se um exemplo de como a divisão das famílias aparece no sequenciamento de um determinado item. A ficha de identificação 01 contém as peças (posições) que não precisam de torneamento, ou seja, as peças não redondas. Já a ficha 02 contempla as peças redondas, que podem ser fabricadas independentemente das peças não redondas. É essa divisão de famílias possibilita que processos sejam executados simultaneamente, reduzindo o tempo de fabricação dos produtos. As explicação sobre as fichas de identificação estão no tópico a seguir. 50 Figura 7 - Exemplo de separação das fichas de identificação 4.3.2.2 Fichas de identificação Trata-se de fichas no formato de “T” (ver figura 8) que representam cada trabalho ou grupo de trabalho a ser executado. A ficha é feita de papel e plastificada para que possa ser utilizava varias vezes. Contém vários campos onde vão informações importantes que devem ser levadas em conta no modo de execução dos itens aprovados. As informações são escritas manualmente na ficha com uma caneta de retro projetor. As fichas serão utilizadas no quadro de controle da produção, que será apresentado no próximo tópico, e apenas sua parte superior ficará visível. Por esse motivo, é nessa parte que devem ser descritas as informações mais relevantes no processo de fabricação (ver figura 9). São elas: • Número do desenho, LP, Ordem de Serviço (OS); 51 • Quantidade de peças a serem fabricadas; • Prazo de entrega negociado com o cliente; Figura 8 - Ficha de identificação No verso há um espaço destinado a possíveis observações que possam ser feitas antes ou durante o processo de fabricação (ver figura 10). Uma alteração de matéria prima ou a desconsideração de alguma posição servem como exemplo de observações que podem ser feitas nesse campo. Na parte mais abaixo da ficha é possível informar o número do pedido de compra, o orçamento referente ao serviço e, caso um único trabalho seja composto de mais que uma ficha, o número da ficha em questão e a quantidade total de fichas do item aprovado. A parte em branco no corpo da ficha serve para identificar o caminho de cada posição. A princípio o caminho será representado pela sequência de letras das operações. O ideal será representar o caminho através da Rede Pert, que leva em conta o tempo necessário para execução de cada operação, o tempo ocioso, o caminho 52 crítico e o tempo total de fabricação de cada item aprovado, mas inicialmente o sequenciamento atinge melhor o objetivo, devido ao conhecimento dos colaboradores. Identificação do produto Prazo negociado com o cliente Quantidade a ser produzida Seqüência da produção Numeração da ficha Figura 9 - Frente das fichas de identificação 53 Identificação do produto Prazo negociado com o cliente Quantidade a ser produzida Observações importantes Número do pedido de compra do cliente Número do orçamento Figura 10 - Verso das fichas de identificação 4.3.2.3 Quadro de controle da produção – QCP Na figura 11 será apresentado o quadro de que foi desenvolvido e é utilizado para o controle da produção. O quadro foi confeccionado manualmente, sendo composto de uma base de madeirite e uma chapa de PVC, onde foi aplicado um adesivo com as cores e as identificações das operações. Para fixar as duas partes, a de madeirite e a de PVC, foi utilizado um perfil de alumínio. É no Quadro de Controle da Produção que as fichas de identificação são movimentadas. Todas as operações possíveis na fabricação de um produto estarão descritas no Quadro de Controle da Produção, cada uma em uma coluna. Abaixo a lista de todas as operações disponíveis na Hidefran Ferramentaria Ltda. • Esquadrejamento (A) • Torno (B) • Torno CNC (C) 54 • Fresa (D) • Fresa CNC (E) • Bancada (F) • Tratamento Térmico (G) • Retífica Plana (H) • Retífica Cilíndrica (I) • Retífica de coordenadas (J) • Terceiros (K) • Tratamento Superficial (L) • Montagem (M) • Controle (N) Figura 11 - Quadro de Controle da Produção Cada coluna representa uma operação e cada operação é representada por uma letra do alfabeto (conforme aparece na lista anterior, entre parênteses). Serão essas letras que estarão descritas na sequência de operações na parte em branco na ficha de identificação, conforme será visto mais nos próximos tópicos. Além disso, cada coluna de operação está dividia em três cores: verde, amarelo e vermelho. Conforme o item aprovado “anda” na produção, sua respectiva ficha “anda” no Quadro de Controle da 55 Produção; Conforme o prazo de entrega se aproxima, a ficha passa de uma cor para a outra (a explicação da movimentação das fichas estará descrita mais adiante neste trabalho). As cores do quadro funcionam como as de um semáforo. A cor verde “siga”, a amarela “atenção” e a vermelha “pare”. À medida que o prazo de entrega se aproxima, a ficha vai trocando de cor nas colunas. Quando a ficha está na cor verde significa que o item está dentro do prazo: “Siga em frente, está sob controle”. Quando passa para a cor amarela, deve-se ficar atento ao produto, pois a data de entrega se aproxima: “Atenção, prazo se aproxima!”. Quando a ficha está na cor vermelha é sinal de que o item está atrasado: “Pára tudo, item em atraso!”. São essas cores que determinam a prioridade de execução de cada operação. Se a coluna do torno tem cinco fichas, por exemplo, o colaborador responsável por essa máquina deve dar prioridade à ficha que está na cor vermelha. Se não houver ficha nenhuma nessa cor, a prioridade passa a ser as fichas que estão no amarelo e depois as que estão no verde. A figura 12 traz a descrição do Quadro de Controle da Produção. Operações Itens dentro do prazo de entrega Itens com prazo de entrega se aproximando Itens em atraso Lacunas onde são colocadas as fichas Figura 12 - Descrição do Quadro de Controle da Produção 56 A disposição das fichas nas colunas é sempre – de baixo para cima – do trabalho de maior prioridade para o de menor. Sendo assim, cada colaborador, responsável por sua respectiva operação, deve dar prioridade para o trabalho representado pela ficha mais abaixo da sua coluna. Isso, automaticamente implicará em atender primeiro as fichas da cor vermelha, depois da amarela e por fim da verde. Sempre de baixo para cima. A metodologia para movimentação das fichas será esclarecida nos próximos tópicos. 4.3.2.4 Sequência de operações Trata-se da sequência de operações que o produto deverá passar até estar transformado em produto final, sendo descrita pelas letras que representam cada operação. Não serão levados em conta os tempos que cada operação tem para estar terminada, o controle quanto ao tempo será realizado apenas através das cores no Quadro de Controle da Produção. Um único produto pode ser composto por várias peças que serão montadas no final. Essas peças são diferentes entre si e tem processos de fabricação distintos também. Durante a análise do sistema produtivo da empresa estudada, foi notada uma característica que poderia agrupar a usinagem dessas peças em duas famílias – peças torneadas e peças fresadas. Essa questão da diferença entre os processos de fabricação foi uma das dificuldades em sequenciar a produção de uma maneira que fosse viável seguir o que havia sido proposto. 4.3.2.5 Movimentação da fichas no quadro de controle da produção A ficha de identificação tem dois movimentos: na horizontal e na vertical (ver figura 13). Uma vez que o item aprovado tenha sua ficha de identificação no Quadro de Controle da Produção, seus movimentos serão definidos através de fatores importantes durante o processo de fabricação: prazo de entrega e sequência de operações. Os 57 movimentos são independentes um do outro, o que possibilita a mudança de cor sem alterar operação, assim como a mudança de operação sem a troca de linha/cor. QCP Movimento Resultante das Fichas Movimento Horizontal (Troca de colunas) Movimento Vertical (Troca de linhas) Figura 13 - Movimentação das fichas A troca de posição em relação às cores do Quadro de Controle da Produção (troca de linhas) se dá através do prazo de entrega. O gerente industrial é quem posiciona as fichas nas cores correspondentes, de acordo com sua experiência no ramo. A decisão de que cor a ficha de identificação deve ser colocada, leva em conta não apenas o prazo prometido ao cliente, mas também a complexidade de fabricação. Há casos de produtos que tem um prazo de entrega relativamente grande e estão na cor vermelha enquanto um item que precisa ser entregue logo está numa cor acima (amarela ou verde). Isso pode ocorrer porque o primeiro item mencionado tem um processo de fabricação mais demorado e se não for executado antes do outro item, pode não ser entregue no prazo solicitado. Depois de finalizar sua operação, o colaborador deve riscar sua letra correspondente do sequenciamento da ficha e colocála na próxima operação em que deve passar, de acordo com o sequenciamento que aparece na ficha. Já a movimentação das fichas de identificação entre as colunas acontece apenas quando uma operação é finalizada e o item passa para a próxima operação. A sequência de operações é o fator determinante na movimentação horizontal. O tempo de permanência em cada coluna, que é o tempo planejado para que cada operação seja executada, em principio não será monitorado. 4.3.3 Procedimento de controle da produção 58 Como pedido de compra do cliente em mãos, os desenhos seguem para parte de projetos (quando se tratar de um dispositivo ou ferramenta, por exemplo) ou para parte de elaboração de planos de trabalho e lista de materiais a serem comprados (quando é apenas usinagem ou quando o próprio cliente disponibiliza o projeto). Depois da lista de materiais pronta, são emitidas solicitações de cotação de matéria prima para os fornecedores. Geralmente são realizadas três cotações com fornecedores distintos. Depois que a matéria-prima foi comprada ou cortada, os desenhos do item aprovado seguem para serem planejados. Isso inclui separar os desenhos do item aprovado por semelhança de execução, quando for o caso, identificar a ficha que irá representá-lo com os dados do serviço a ser executado, elaborar a sequência de operações, colocar a ficha no Quadro de Controle da Produção e acompanhá-la, movimentando-a até o fim do processo produtivo. O planejamento da produção, o preenchimento das fichas de identificação e a movimentação das fichas devem ser feitos como segue: 1º. Após os pedidos serem cadastrados (gerar um número de ordem de serviço), os desenhos devidamente identificados seguem ou para elaboração do projeto ou para elaboração da lista de materiais a serem comprados. No caso de ser necessária elaboração de projeto, depois de elaborado os desenhos seguem para compra de matéria-prima. 2º. A lista de materiais vai para o departamento de compras. Se houver material em estoque, os mesmos seguem para o corte, caso contrário, a matéria-prima é comprada. Enquanto o material é cortado ou aguardado pelo recebimento do fornecedor, os desenhos vão para o planejamento do item aprovado. 3º. Assim que os desenhos chegam ao planejamento, eles devem ser separados entre a família das cilíndricas e das prismáticas (passa pelo torno ou não passa pelo torno, respectivamente). Isso apenas será levado em conta quando um único item aprovado for composto de peças diferentes e com diferentes processos de fabricação. Sendo assim, o item terá mais que uma ficha de identificação no Quadro de Controle da Produção. Essa informação também é descrita na ficha, no campo específico para isso 59 – “Ficha ___ de ___ “– na parte inferior da ficha, na mesma face onde será descrita a sequência de operações do serviço aprovado. 4º. A partir da classificação dos desenhos, preenche-se a ficha de identificação com as seguintes informações: • O número ou especificações do desenho e o número da ordem de serviço; • A quantidade de peças; • O prazo de entrega; • O número do orçamento e; • O número do pedido de compra do cliente. 5º. Depois de preencher as informações pertinentes ao item em questão, devese elaborar a sequência de operações do item. Essa sequência, como tratado anteriormente, descreve o caminho que o item percorrerá no setor produtivo até estar transformado em produto final. As operações estarão representadas por suas respectivas letras, conforme o Quadro de Controle da Produção. 6º. Depois de montada a sequência, as observações pertinentes à execução do item aprovado, devem ser descritas no campo Observações. 7º. Identificar uma caixa (ver figura 14) com o número do desenho e a ordem de serviço, ou qualquer informação que facilite a identificação do produto. Será nessa caixa que o material será transportado de uma operação para a outra; 8º. Inserir a ficha de identificação no Quadro de Controle da Produção. A ficha inicia seu percurso no quadro na cor verde e, para que não haja atraso, deve terminar no máximo na cor amarela. 9º. Colocar a caixa identificada na prateleira próxima ao Quadro de Controle da Produção para armazenar a matéria-prima. Junto com a caixa ficam os desenhos a serem executados. 10º. Acompanhar o andamento da execução do item aprovado, movimentando a ficha no Quadro de Controle da Produção conforme o serviço é realizado no setor produtivo. À medida que o prazo de entrega se aproxima, a ficha de identificação vai mudando de cor e colunas. 60 11º. Depois do produto acabado, a ficha de identificação sai do Quadro de Controle da Produção e a caixa perde a identificação. 12º. A caixa segue para o depósito de caixas e a ficha de identificação é limpa com álcool para ser utilizada em outro serviço aprovado. Espaço para identificação da caixa de MP OS 1000 - 4729101023 Figura 14 - Caixa para armazenar matéria prima 61 5 CONSIDERAÇÕES FINAIS Ao realizar este trabalho verificou-se que as empresas que trabalham com sistemas de produção sob encomenda necessitam de um sistema de controle da produção que interaja com os funcionários, sendo acessível, de fácil compreensão e principalmente ágil, acompanhando as rápidas mudanças que ocorrem no chão de fábrica. Isso se deve ao fato de que um sistema sob encomenda trabalha com projetos únicos, que são solicitados exclusivamente para um determinado cliente. Portanto, um produto para ser fabricado deve passar por uma série de processos, onde cada peça é fabricada individualmente até chegar a montagem do produto final. Quando esse sistema de produção não é gerenciado corretamente, pode ocasionar diversos problemas, que abrangem desde o desperdício de mão de obra, com operadores ociosos sem saber o que fazer, produção adiantada, fabricando peças que possuem um prazo de entrega maior, desperdício de matéria-prima, com a compra repetida de materiais, além do maior de todos, o atraso nas entregas. Diante dessa visível necessidade, este trabalho demonstrou a implantação de um sistema de sequenciamento da produção através da gestão visual, ou seja, através de um quadro, baseado no modelo Kanban, no qual eram inseridos cartões contendo toda a sequência que a produção deveria seguir. A ferramenta gestão visual foi o mais adequado para a empresa, uma vez que está visível para todos os funcionários, é dinâmico, possui baixo custo de implantação e não necessita de pagamento de licença. 62 Os constantes atrasos na entrega dos pedidos ocasionavam perdas para a empresa, não apenas financeiras, mas principalmente, da credibilidade com os clientes, que também trabalham com prazos apertados. O modelo de produção implantado, além de sequenciar a produção, também apresenta as prioridades de produção, através da diferenciação pelas cores, ou seja, quando uma ordem de produção era inserida na cor vermelha, significava que possuía prioridade máxima. Através deste aviso, os operadores passam a conhecer as prioridades de produção da empresa, e desta forma, conseguiu-se reduzir os atrasos nas entregas dos pedidos. Todas essas mudanças pelas quais a empresa passou e continua passando, exigiram vários treinamentos tanto da gerência e supervisão dos funcionários, quanto aos novos procedimentos. Através destas melhorias conseguiu-se reduzir o número de atrasos de entrega das encomendas, que era um dos principais problemas da empresa. A Tabela 1 mostra um comparativo entre os percentuais de pedidos entregues com atraso, dos anos de 2008, quando não havia nenhum método de controle da produção e em 2009, depois da aplicação da ferramenta elaborada. Além de reduzir significativamente os pedidos entregues em atraso, a sistemática adotada possibilitou a redução dos gastos com matéria prima. O ganho da empresa nesse aspecto foi de 8%. A tabela 2 mostra a redução de gastos com compra de matéria prima, obtida através do novo método de controlar a produção. Não foram notadas apenas ganhos nos indicadores da empresa. No contato com os colaboradores foi possível perceber uma satisfação dos mesmos em poderem trabalhar sem uma supervisão direta, já que o Quadro de Controle da Produção possibilita que os próprios operadores saibam o que devem fazer e quando devem fazer. Essa satisfação dos funcionários é revertida em produtividade e motivação para que todas as pessoas que integram a equipe sugiram melhorias para o sistema produtivo, para seu controle e para qualquer outro ponto que possa ser melhorado na empresa. Mesmo que o trabalho desenvolvido na empresa tenha dado um resultado positivo, ainda há possibilidade de melhorar a metodologia. Substituir o sequenciamento da produção das fichas de identificação por uma Rede Pert, seria uma 63 das melhorias propostas. A Rede Pert possibilitaria um melhor acompanhamento da produção, pois considera os caminhos críticos, os tempos mais cedo e mais tarde da produção, as folgas, entre outras vantagens. Para tanto seria necessário um treinamento dos funcionários para que todos compreendessem as informações que a Rede Pert trás e como utiliza-las. Tabela 1 - Percentual de pedidos entregues em atraso em 2008 e 2009. Fonte: Hidefran (2010) ANO MÊS 2008 2009 Janeiro 21% 10% Fevereiro 20% 8% Março 16% 8% Abril 19% 6% Maio 16% 3% Junho 19% 4% Julho 14% 3% Agosto 18% 4% Setembro 15% 2% Outubro 14% 5% Novembro 18% 3% Dezembro 15% 3% Tabela 2 - Gastos com Matéria Prima Fonte: Hidefran (2010) ANO Gastos com matéria prima 2008 2009 R$ 249.483,96 R$ 229.525,24 Redução de 8% de 2008 para 2009 64 Pesquisas sobre estratégias de planejamento e controle da produção também servem como sugestão de trabalho futuro. 65 REFERÊNCIAS BIBLIOGRÁFICAS CAMPOS, Vicente Falconi. TQC – Controle da Qualidade Total / Vicente Falconi Campos – Belo Horizonte, MG: Editora de Desenvolvimento Geral, 1999. IMAI, Masaaki. Kaizen: A estratégia para o sucesso competitivo. 5 ed. São Paulo: Iman, 1994. MARCONI, Marina de Andrade, LAKATUS Eva Maria. Técnicas de Pesquisa, São Paulo: Atlas, 2001. MOREIRA, Daniel A. Administração da Produção e Operações. 3. Ed. São Paulo: Pioneira, 1998. MOURA, Reinaldo A., Kanban. A simplicidade do controle de produção, IMAM, São Paulo, 1999. PLOSSL, George W. Administração da Produção; como as empresas podem aperfeiçoar as operações a fim de competirem globalmente. São Paulo: Makron Books, 1993. RIBEIRO, Nilson. Sequenciamento e emissão de ordens. Disponível em: <www.perdiamateria.eng.br/Planprod/PlanProd-Cap4.pdf> Acesso em: 19 maio 2010. RUSSOMANO, Victor Henrique. Planejamento e Controle da Produção. 5. ed. São Paulo: Pioneira, 1995. SAIANI. Gestão Visual. Disponível em: 66 <http://saianileanmanufacturing.blogspot.com/2009/09/gestao-visual-para-apoiar-otrabalho.html> Acesso em 25 de abril de 2010. SANTOS, Sandro Murilo. O conceito planejamento fino e controle da produção aplicado em ambientes de ferramentarias. Dissertação submetida à Universidade Federal de Santa Catarina para obtenção do Grau de Mestre em Engenharia. Florianópolis, agosto de 1997. SINDIMEC Sindicato Patronal das Indústrias Mecânicas de Joinville e Região de Joinville. Disponível em < http://www.sindimec.org.br> Acesso em 10 de maio de 2010. SLACK, Nigel et. al. Administração da Produção. São Paulo: Atlas, 1997. TUBINO, Dalvio Ferrari. Manual de Planejamento e Controle da Produção. São Paulo: Atlas, 1997. TUBINO, Dalvio Ferrari. Manual de planejamento e controle da produção. 2. ed. São Paulo: Atlas, 2000. ZACARELLI, Sérgio Baptista. Programação e Controle da Produção. 5. ed. Paulo: Pioneira, 1979. 67 São APÊNDICE APÊNDICE A – FLUXOGRAMA DO SISTEMA PRODUTIVO. 68 APÊNDICE A – FLUXOGRAMA DO SISTEMA PRODUTIVO. PEDIDOS DE COMPRA DESENHOS IDENTIFICADOS (OS) NECESSITA PROJETO? SIM ELABORAÇÃ O PROJETO NÃO LISTA DE MATERIAIS HÁ MP NO ESTOQUE? NÃO FORNECEDO R DE MP RECEBIMENTO DE MP PLANO OPERACIONA PRAZO NEGOCIADO EXECUÇÃO CONTROLE DIMENSIONAL PRODUTO ACABADO CLIENTE 69 CONTROLE DA PRODUÇÃO QUANTIDADES DESENHOS CORTE DE MP INSPEÇAO PLANEJAMENTO DA PRODUÇÃO SIM