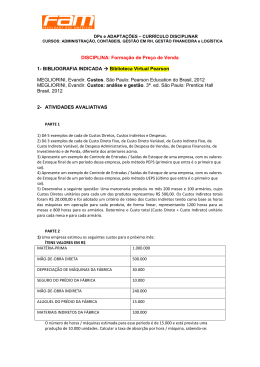

Grupo: 19Q072 Tradicional: produtos em estoque para atender às variações da demanda, não perder vendas, lotes econômicos em volume – altos custos de manutenção, falta de tempo na resposta de mercado, inventário tornarse obsoleto. Aumentar rotatividade libera o ativo e economiza custos de manutenção. Gestão de estoque: fluxo de compras que compreenderam a importância de integrar o fluxo de materiais e suas funções de suporte. Inclui as funções compras, acompanhamento, gestão de armazenagem, planejamento e controle da produção e gestão de distribuição física. Cada ligação da cadeia de suprimentos é gerenciada e controlada de forma independente da das outras partes. Altas taxas de juros e competição global faz com que sejam repensadas as formas de controle de estoque (reativo ativo – baseado nas necessidades dos clientes). Just-in-time Fluxo descontínuo de material Curva ABC Balanceamento de capacidade Fluxo contínuo de material Fluxo sincrônico de material Visa atender a demanda instantaneamente, com qualidade e sem desperdícios. Derivação do sistema japonês, Kanban Sistema de produção make to order - sob-encomenda (demanda “puxada”) Identifica e ataca os problemas fundamentais e gargalos; elimina perdas e desperdícios; elimina processos complexos; implementa sistemas e procedimentos Benefícios: redução do custo de compras; menos fornecedores e burocracia; lead time reduzido; melhores serviços ao cliente... Previsão de vendas é a base para o programa de produção, sistema de “empurrar estoque”. Vantajoso quando lotes econômicos de produção ou compra são superiores aos necessários em curto prazo Desvantagem: Informação entre fábrica e fornecedores não é simultânea. Baseia-se no raciocínio do diagrama de Pareto – nem todos os itens têm a mesma importância e deve ser dada maior atenção aos mais significativos. 20% dos itens em estoque são responsáveis por 80% do valor do estoque. Experiência referência: grupos A (20%), B (30%) e C (50%), representam respectivamente 80-15-5% do valor de estoque Pode-se utilizar métodos diferentes para controlar cada grupo de estoque, minimizando o esforço de gestão de estoque. Capacidade balanceada: todos os recursos têm a mesma medida de produção e estão sendo utilizados. Recurso ocioso está perde dinheiro, investe mais que o necessário. Porém não é possível uma fábrica com capacidade balanceada. Para tirar o máximo de uma empresa precisamos verificar se todos os seus recursos têm uma quantidade mínima de capacidade a mais que o recurso com menor capacidade. O pedido do cliente é transmitido diretamente para a fábrica, que produz exatamente aquilo que o cliente está demandando de forma eficaz e qualificada. É criticado por ter de responder as necessidades dos clientes num tempo de provisões muito rápido, além de transferir os problemas de estocagem aos seus fornecedores ,aumentando seus custos. Produção e Distribuição se tornam integradas por meio do uso de tecnologia da informação atualizando os processos de forma instantânea e simultânea. Traz uma boa relação fornecedor-cliente motivando o investimento.

Baixar