7º CONGRESSO BRASILEIRO DE ENGENHARIA DE FABRICAÇÃO th 7 BRAZILIAN CONGRESS ON MANUFACTURING ENGINEERING 20 a 24 de maio de 2013 – Penedo, Itatiaia – RJ - Brasil th th May 20 to 24 , 2013 – Penedo, Itatiaia – RJ – Brazil INSTRUMENTAÇÃO DE MOLDES, SENSORES E SIMULAÇÃO DE TEMPERATURA NO PROCESSO DE INJEÇÃO DE TERMOPLÁSTICOSJunior, Becker, Lidomar; [email protected] Miranda, Jackson R.; [email protected] Balzer, Palova S.; [email protected] Howarth, Janaína L. L.; [email protected] Souza, Adriano Fagali de; [email protected] 1 Instituto Superior Tupy (Sociesc), rua Albano Schimidt, 3333, Boa Vista, Joinville/SC. CEP 89206-001. Resumo: A análise da temperatura no processo de injeção de termoplásticos tem fundamental importância, pois durante a injeção do material polimérico ocorrem variações abruptas de temperatura dentro da cavidade. Essas oscilações podem influenciar nas características da peça, nos tempos de processo, na vida útil do molde, consumo de energia, entre outros. Para um detalhamento dessas oscilações de temperatura, o correto posicionamento e o tipo de sensores na cavidade influenciam sobremaneira nos resultados obtidos. Este trabalho tem o objetivo de acondicionar sensores de temperatura em diferentes pontos dentro e fora da cavidade de um molde experimental, realizar a aquisição dos dados de temperatura, analisando e comparando-os com o simulado. Esses experimentos práticos foram realizados com a injeção de corpos-de-prova em polipropileno (PP H 201) e com a alteração dos fatores(parâmetros) de tempo de injeção, tempo de recalque e de temperatura. Os dados foram obtidos através de um sistema de aquisição de dados da Agilent Technologies modelo 34970A e foram analisados graficamente através do software Agilent BenchLink Data Logger 3. Os resultados obtidos indicam que sensores de temperatura devem possuir sensibilidade adequada para indicar com precisão as mudanças instantâneas e os valores das temperaturas dentro da cavidade. As temperaturas obtidas indicam diferenças entre os tipos de sensores empregados, os pontos onde os sensores estão instalados e também com relação ao simulado. Palavras-chave: Instrumentação de moldes, sensores de temperatura, polipropileno, processo de injeção, simulação. 1. INTRODUÇÃO Hoje a indústria de plásticos demanda melhor qualidade do produto. A qualidade de peças moldadas é crucial no que diz respeito à sua capacidade funcional e, portanto, uma grande atenção deve ser dirigida para a manutenção de tolerâncias consistentes e dimensões globais. Como a demanda por alta qualidade final de produtos continua a aumentar, os parâmetros de controle de pressão e temperatura se tornam cada vez mais significativos no processo de moldagem por injeção de termoplástico (KURT et al, 2009). Segundo Hassan et al (2009) a indústria de plásticos é uma das indústrias de maior crescimento do mundo e quase todos os produtos que são utilizados diariamente envolvem o emprego de materiais termoplásticos e muitos destes produtos podem ser produzidos pelo método de injeção de plásticos. Este processo é apropriado para produção em massa de produtos pois a transformação da matéria-prima ocorre por um processo relativamente simples e destaca-se por propiciar peças das mais diferentes complexidades. Segundo Gao et al (2007) a análise da qualidade das peças podem ser classificadas em propriedades internas e externas. As propriedades internas referem-se às características da estrutura interna de uma peça moldada, incluindo tensões internas, massa molar, a orientação molecular, o grau de cristalização, o tamanho e a distribuição de cargas e reforços. No entanto, as propriedades externas, incluindo forma, dimensão e superfície, e propriedades mecânicas, ópticas e elétricas das peças moldadas são geralmente de maior preocupação para os usuários finais. Com isso, o acabamento da superfície, o peso e estabilidades dimensionais do produto geralmente são monitorados para controle de qualidade na indústria de moldagem por injeção. Segundo Barry et al (1999), os materiais termoplásticos possuem comportamento sob fluência, diferentes dos demais fluidos classificados como newtonianos, pois apresentam variação em seu nível de viscosidade (η) em função da taxa de cisalhamento (γ). Muitas restrições ao fluxo do polímero fundido podem ocorrer durante o preenchimento da cavidade. Estas restrições geram diferentes taxas de cisalhamento entre as moléculas poliméricas resultando em variações dinâmicas de viscosidade. Podem influenciar o fluxo do polímero: diferentes espessuras da peça, forma da © Associação Brasileira de Engenharia e Ciências Mecânicas 2013 7º CONGRESSO BRASILEIRO DE ENGENHARIA DE FABRICAÇÃO 20 a 24 de Maio de 2013. Penedo, Itatiaia - RJ cavidade, presença de arestas e a rugosidade superficial da peça dentro da cavidade, a temperatura, a pressão. Este fato explica o comportamento reológico imprevisível destes polímeros quando se observa o padrão de preenchimento das frentes de fluxo. Segundo Manrich (2005), durante o preenchimento ocorre a formação de diferentes camadas de material com diferentes temperaturas e diferentes níveis de orientação molecular, chamado fluxo laminar. Essas camadas favorecem a formação de diferentes níveis de viscosidade, influenciando no comportamento reológico do material. Deterre et al (2005) desenvolveram medições de temperatura ao longo da seção transversal da peça injetada durante a extensão dos ciclos de moldagem por injeção e também após a ejeção. Este desenvolveu um dispositivo experimental para guiar através de uma agulha tubular, um micro termopar no interior da cavidade. Segundo Lazoglu e Altintas (2002), o aumento das exigências de projeto industrial, buscando cada vez mais formas harmônicas para a apresentação de um produto, fez com que o uso de objetos e produtos contendo formas geométricas complexas se intensificasse. As ferramentas computacionais CAE (Computer Aided Engineering) possibilitam a realização de simulações, viabilizando testes com diferentes conceitos de molde e parâmetros de processo. As simulações auxiliam na minimização de problemas antes do início da fabricação do molde, o qual é considerado dispendioso, estudando o processo e a qualidade da peça a custos relativamente baixos (Kiam e Pereira, 2007). Este trabalho analisa as diferenças entre sensores de temperatura, seu posicionamento no molde e compara os resultados obtidos com o simulado através de software CAE MoldFlow®. Assim, será avaliado a sensibilidade do posicionamento dos sensores de temperatura e identificar a capacidade de reconhecer alterações no ciclo de injeção durante o processo de injeção de termoplásticos. Compara sensores de temperatura instalados em uma cavidade experimental, sua localização e também compara os resultados obtidos com o simulado em software CAE MoldFlow®. 2. PROCEDIMENTO EXPERIMENTAL Com o intuito de comparar os sensores de temperatura instalados em uma cavidade experimental (cavidade resultado de experimentos anteriores do Grupo de Pesquisa PROMOLDE), foram utilizado termopares tipo K de uso comum na indústria em comparação com um sensor Kistler 6190CA. Os pontos para nstalação dos sensores foram definidos utilizando o perfil de distribuição de temperatura simulado em software. A Figura 1 apresenta a distribuição de temperatura durante tempo de injeção (a) e após o término do período de injeção (b). Para simulação foi utilizado o programa CAE Autodesk Moldflow® Insight 2012. A geometria do molde, sistema de alimentação e sistema de refrigeração, foram importados via arquivo padrão de comunicação CAx (.stl). Com base nestes dados, gerou-se malha de elementos finitos do tipo 3D, formando desta maneira o modelo virtual do molde de injeção, conforme mostra Figura 2. A caixa externa representa os limites dimensionais da cavidade do molde, a peça em verde ao fundo representa a cavidade através da malha de elementos finitos e, a tubulação em azul representa o sistema de refrigeração do molde. Figura 1 – Simulações utilizando software CAE MoldFlow®: a) temperatura durante a injeção do polímero na cavidade (frente de fluxo) e b) temperatura no término do período de injeção. Figura 2 - Representação virtual do molde de injeção no programa Modflow®. © Associação Brasileira de Engenharia e Ciências Mecânicas 2013 7º CONGRESSO BRASILEIRO DE ENGENHARIA DE FABRICAÇÃO 20 a 24 de Maio de 2013. Penedo, Itatiaia - RJ A análise de simulação realizada no programa Moldflow® possui malha do tipo 3D contendo 166.634 elementos tetrahédricos. Uma sequência de análises dos tipos, preenchimento, recalque e refrigeração foram utilizados. Quanto aos parâmetros de processo de injeção, utilizou-se o recurso DOE (Design of experiments) disponível no programa Moldflow® para estabelecer a melhor condição de processo. Isto exigirá determinada condição de pressão de injeção para reproduzir tal tempo de injeção, resultando ainda em um determinado perfil de temperatura do material termoplástico fundido durante a fase de injeção, os quais pertencem aos objetivos deste trabalho, definiu-se como único dado de entrada da análise DOE (Design of Experiments) a variável tempo de injeção. Como critérios de controle para determinar o melhor tempo de injeção, utilizaram-se as variáveis pressão de injeção e temperatura da frente de fluxo do material. Sendo que, a menor pressão de injeção e, a mínima perda de temperatura da frente de fluxo são desejados, para otimização de processo. Os termopares tipo K foram instalados fora da cavidade em 4 pontos diferentes (Figura 3 e Figura 4). Dois termopares foram instalados na parte fixa e dois na parte móvel, de forma que cada termopar na parte fixa tenha outro instalado em posição correspondente na parte móvel. Observa-se nas Figuras 3 e Figura 4 que o primeiro par de termopar tipo K está mais próximo do canal de injeção e o segundo mais afastado. Figura 3. Localização dos furos na parte fixa, termopares 1 e 2. Figura 4. Localização dos furos na parte móvel, termopares 3 e 4. O sensor Kistler 6190CA, possui 4 mm de diâmetro em sua face sensora plana, impedindo seu posicionamento sobre as curvaturas da cavidade. O fabricante orienta a instalação do sensor numa posição radial e a 1/3 do raio da peça. O projeto para o molde com os furos para posicionamento e a localização na peça são apresentados na Figura 5. Os pontos usinados distam do centro da peça 22 mm (ponto 1) e outro a 65 mm (ponto 2) do canal de injeção. Um canal de passagem foi usinado para permitir a passagem do cabo tanto na cavidade quanto no porta-molde. O polipropileno H 201 da marca Braskem foi utilizado para moldagem dos corpos de prova com auxílio de uma máquina injetora Haitian SA1200 de propriedade da empresa Sokit. A melhor condição de injeção foi obtida através de simulação de injeção conforme a Tabela 1 e as alterações se fundamentaram em alterar os tempos de injeção e de recalque e também a pressão de recalque próximas à melhor condição indicada pelo MoldFlow®. © Associação Brasileira de Engenharia e Ciências Mecânicas 2013 7º CONGRESSO BRASILEIRO DE ENGENHARIA DE FABRICAÇÃO 20 a 24 de Maio de 2013. Penedo, Itatiaia - RJ Figura 5. Localização da instalação do sensor Kistler: a) Parte fixa (verso) para instalação do sensor de pressão e temperatura e b) localização dos pontos na peça. Distâncias em mm. Tabela 1. Alterações de parâmetros efetuados durante o processo de produção de peças termoplásticas com o PP H 201. Tempo de injeção (s) Caso 1 1,4 Tempo de recalque (s) Tempo de resfriamento (s) 4 11 Pressão de recalque (bar) 180 Parâmetro de injeção Caso Caso Caso Caso Caso 6 Caso 2 3 4 5 (melhor) 7 1,4 0,8 0,8 0,8 1,4 1,1 4 4 4 2 2 4 11 11 11 11 11 180 140 140 140 160 11 140 Caso 8 0,8 2 Caso 9 1,4 2 11 180 11 180 A Figura 6 apresenta todas as conexões entre os equipamentos para a realização dos experimentos. Figura 6. Conexões para a realização dos experimentos. 3. RESULTADOS E DISCUSSÕES Este trabalho tem o objetivo de acondicionar sensores de temperatura em diferentes pontos dentro e fora da cavidade de um molde experimental, realizar a aquisição dos dados de temperatura, analisando e comparando-os com o simulado. Como exemplo de um processo monitorado (testes iniciais de configuração da máquina injetora), ciclos de © Associação Brasileira de Engenharia e Ciências Mecânicas 2013 7º CONGRESSO BRASILEIRO DE ENGENHARIA DE FABRICAÇÃO 20 a 24 de Maio de 2013. Penedo, Itatiaia - RJ injeção são apresentados na Figura 8 em função da temperatura e do tempo. Esses testes iniciais serviram de base para os experimentos seguintes. Parâmetros de injeção foram alterados durante o período de injeção de forma contínua, neste caso, o tempo de injeção. No gráfico (Figura 7), um ciclo é representado por “cumes e vales”. Um ciclo está entre dois vales simultâneos, que representam as temperaturas mínimas e, os cumes, as temperaturas máximas no ciclo. Observando o gráfico de temperaturas gerado, nota-se que são necessários alguns ciclos iniciais para a estabilização térmica do conjunto (molde e injetora). Outra observação é de que cada alteração de parâmetro resulta em um período de ajuste térmico durante o processo. Em todos os ajustes de parâmetros objetos do estudo foram obtidas peças de boa qualidade. Medida sem contato com o polímero, verifica-se que a temperatura apresenta alterações durante o transcorrer do processo. Figura 7. Ensaio preliminar com sensores instalados a 10 mm da cavidade do molde. A Figura 8 apresenta o período de um ciclo de injeção do processo. Verifica-se que o sensor 2 possui maior oscilação de temperatura, pois está mais próximo do canal de injeção na parte fixa e em contraposição se encontra o termopar 4, que está concêntrico ao termopar 2, na parte móvel. Os termopares 1 e 3, por estarem afastados da superfície da cavidade, praticamente não apresentam oscilação. Uma característica importante dessa análise é que os termopares percebem, através da transferência de calor do material para o molde, uma parcela da temperatura no interior do molde. Na camada mais próxima das paredes da cavidade do molde forma-se uma camada solidificada de material (frozen layer ). Isto é devido ao contato com as paredes internas do molde, [KAMAL (2009) E DE BLÁSIO (2007)]. Figura 8. Período de um ciclo de injeção de um processo de fabricação de peças termoplásticas. © Associação Brasileira de Engenharia e Ciências Mecânicas 2013 7º CONGRESSO BRASILEIRO DE ENGENHARIA DE FABRICAÇÃO 20 a 24 de Maio de 2013. Penedo, Itatiaia - RJ A Figura 9 apresenta as nove configurações de injeções realizadas. Verifica-se que os sensores termopares 2 e 4 (mais próximos da região central da cavidade ou bucha de injeção) apresentam maiores oscilações de temperatura. Os sensores termopares 1 e 3 (mais afastados da superfície interna do molde) apresentam menores oscilações de temperaturas. Figura 9. Casos 1, 2, 3, 4, 5, 6, 7, 8 e 9 em que foram monitorados termopares sem contato com o material no interior da cavidade do molde. A Tabela 2 expressa os valores máximos e mínimos obtidos em cada caso. Verifica-se que as temperaturas obtidas no processo, de acordo com os parâmetros em cada injeção, apresentam pequenas variações de um processo para outro. As maiores alterações ocorrem para as configurações 5 e 7 em que houveram problemas na extração de © Associação Brasileira de Engenharia e Ciências Mecânicas 2013 7º CONGRESSO BRASILEIRO DE ENGENHARIA DE FABRICAÇÃO 20 a 24 de Maio de 2013. Penedo, Itatiaia - RJ algumas peças. Nestes casos, o tempo de injeção estava 40% acima do tempo indicado pela simulação. Os demais gráficos indicam uma certa estabilidade para a produção das peças. Tabela 2. Temperaturas de um ciclo para diferentes ajustes de parâmetros de injeção. A Figura 10 apresenta uma das peças fabricada durante os trabalhos. Figura 10. Peça resultado do processo de injeção experimental. A Figura 11 apresenta o gráfico temperatura x tempo para cinco ciclos de injeção do PP H 201 na configuração de parâmetros do caso 6. © Associação Brasileira de Engenharia e Ciências Mecânicas 2013 7º CONGRESSO BRASILEIRO DE ENGENHARIA DE FABRICAÇÃO 20 a 24 de Maio de 2013. Penedo, Itatiaia - RJ Figura 11. Aquisição de dados de Temperatura x tempo para a melhor condição de injeção (caso 6) indicada pelo MoldFlow®. A Tabela 3 apresenta os dados de temperatura adquiridos e compara-os entre os termopares e o sensor Kistler 6190CA para o caso 6. Tabela 3. Temperaturas para a melhor configuração de injeção (caso 6) PP H 201. Tmáx (°C) Tmín (°C) Diferença (°C) 6190CA 77,3 51,4 25,9 Termopar 1 44,0 43,7 0,3 Termopar 2 61,8 60,5 1,3 Termopar 3 39,5 39,3 0,2 Termopar 4 60,0 59,0 1,0 No caso estudado, é possível verificar que em contato com o polímero as temperaturas são maiores. A peça em estudo possui uma espessura na cavidade de 2 mm no ponto onde o sensor Kistler está instalado e verifica-se uma diferença de 25,9°C de temperatura entre máximos e mínimos neste ponto. A Figura 12 apresenta a aquisição de temperaturas detectadas pelos diferentes sensores durante um ciclo de injeção. É possível verificar que a temperatura obtida pelo sensor termopar 2 é menor e tem um atraso de aproximadamente 4 segundos em relação à obtida pelo sensor Kistler. Também fica indicado um atraso de propagação entre todos os termopares instalados no molde sem contato com o polímero. Dada a sensibilidade do sensor Kistler é identificável o ponto de abertura do molde para a ejeção da peça, bem como o início e fim de ciclo. Tempo de ciclo coincide com o tempo de ciclo programado que é de 17 segundos para o caso 6, com tempo de abertura de molde de 4,5 segundos. A Tabela 4 apresenta os valores de temperatura simulados e reais. Constatou-se que o programa de simulação fornece apenas um valor constante de temperatura no interior do molde e não considera a variação desta ao longo do processo de injeção. Figura 12. Aquisição de dados de Temperatura x tempo para a melhor condição de injeção (caso 6) indicada pelo MoldFlow®. © Associação Brasileira de Engenharia e Ciências Mecânicas 2013 7º CONGRESSO BRASILEIRO DE ENGENHARIA DE FABRICAÇÃO 20 a 24 de Maio de 2013. Penedo, Itatiaia - RJ Tabela 4. Temperatura das cavidades obtidas através de simulação. 4. CONCLUSÃO - Os resultados obtidos indicam que sensores de temperatura devem possuir sensibilidade adequada para indicar com precisão as mudanças instantâneas e os valores das temperaturas dentro da cavidade. As temperaturas obtidas indicam diferenças entre os tipos de sensores empregados, os pontos onde os sensores estão instalados e também com relação ao simulado; - Sensores específicos para cada tipo de aplicação devem ser considerados. Quanto mais rápida a resposta do sensor à variação de temperatura melhor o controle do ciclo de injeção, induzindo também no aumento de custos para o rocesso de injeção; - A aquisição de dados de temperatura por si só não permite a indicação de qual parâmetro foi alterado no processo, porém é possível o controle de um processo contínuo usando termopares sem contato com o material. Pode se analisar o tempo de ciclo e a diferença entre as temperaturas máximas e mínimas; - Nos gráficos dos casos 5 e 7 aparecem com oscilações de temperatura e de tempo de ciclo, indicando que algum problema na injeção do produto ocorreu. Também é possível verificar pela Tabela 2 que há uma variação muito maior das temperaturas nestes casos durante o ciclo. Comparando com os outros casos, é possível suspeitar (deduz-se) que o problema ocorreu (devido) pela configuração da variável pressão de recalque e que esta influenciou para uma queda de temperaturas abaixo dos 60°C de indicação para o termopar 2 e que resultou na má formação da peça. O estudo acima não impede um controle através de termopares fora da cavidade, informa apenas que a eficiência do processo é limitada e, uma melhoria de controle do processo está orientada ao máximo de detalhes possível por ciclo. Outro detalhe importante da análise anterior, indica que o tempo de resposta do sensor deve ser levado em conta num processo de simulação e de aquisição de dados real. 5. AGRADECIMENTOS Os autores agradecem a CAPES pelo fomento à pesquisa, através dos projetos Pro-Engenharias e Pro-CAD, a empresa Magma Engenharia do Brasil, aos membros do grupo de pesquisa Promolde, e a Sociedade Educacional de Santa Catarina IST/SOCIESC. 6. REFERÊNCIAS © Associação Brasileira de Engenharia e Ciências Mecânicas 2013 7º CONGRESSO BRASILEIRO DE ENGENHARIA DE FABRICAÇÃO 20 a 24 de Maio de 2013. Penedo, Itatiaia - RJ Barry, Carol M. F., Orroth, Stephen A.. 1999. “Processing of Thermoplastics. Modern Plastics Handbook”. University of Massachusetts. Lowell, Massachusetts, USA. BRASKEM – Características de material. Disponível em http://www.braskem.com.br, 2011. De Blasio, Carlos Anibal. “Solução de defeitos na moldagem de injeção de termoplásticos”. Tese de mestrado. Universidade Estadual de Campinas, SP. 2007. Deterre, Rémi; Farouq, Youssef; Nicolazo, Cécile; Sarda, Alain. “Temperature measurements in the depth and at the surface of injected thermoplastic parts”. OPERP, Université de Nantes, France, Artigo; 2005. Gao, Furong; Wong, Ho Yin; Fung, Ka Tsai. “Development of a transducer for in-line and through cycle monitoring of key process and quality variables in injection molding”. Department of Chemical Engineering, The Hong Kong University of Science and Technology, Clear Water Bay, Kowloon, Hong Kong, 2007. Hassan, Hamdy; Regnier, Nicolas; Le Bot, Ce´dric; Defaye, Guy. “3D study of cooling system effect on the heat transfer during polymer injection molding”. Pessac Cedex, France, Artigo; 2009. Kiam, Thyago M.; Pereira, Nilson C. “Estudo de caso de peça moldada pelo processo de injeção-compressão para termoplásticos utilizando análise computacional”. USA, 2007. KISTLER – Informações sensores. Disponível em http://www.kistler.com. Kurt, Mustafa; Kamber, O. Saban; Kaynak, Yusuf; Atakok, Gurcan; Girit, Oguz. “Experimental investigation of plastic injection molding: Assessment of the effects of cavity pressure and mold temperature on the quality of the final product”. Turkey, 2009. Lazoglu, i.; Altintas, Y., 2002. “Prediction of tool and chip temperature in continuous and interrupted machining”. International Journal of Machine Tools & Manufacture. v.42, pp. 1011-1022. MAGMA ENGENHARIA. Simulação e imagens de sensres de temperatura. São Paulo, 2009. Manrich, Silvio. 2005. “Processamento de Termoplásticos: (Rosca Única, Extrusão e Matrizes, Injeção e Moldes)”. Vol. 1, Ed. Artliber. São Paulo, Brasil, 431p. Sacchelli, Carlos M.; Cardoso, Christian A. “Análise da simulação de refrigeração no processo de injeção de termoplásticos”. Brasil, Artigo, 2007. 7. DIREITOS AUTORAIS Os autores são os únicos responsáveis pelo conteúdo do material impresso incluído no seu trabalho. MOLDS INSTRUMENTATION, SENSORS AND TEMPERATURE SIMULATION IN THE PROCESSO OF THERMOPLASTIC INJECTION. Becker, Lidomar; [email protected] Miranda, Jackson R.; [email protected] Balzer, Palova S.; [email protected] Howarth, Janaína L. L.; [email protected] Souza, Adriano Fagali de; [email protected] 1 Instituto Superior Tupy (Sociesc), St. Albano Schimidt, 3333, Boa Vista, Joinville/SC. CEP 89206-001 Abstract: The analysis of the temperature in thermoplastic injection process is important because during injection of the polymeric material abrupt temperature variations occur within the cavity. These oscillations can influence the characteristics of the part in process times in the life of the mold, power consumption, among others. For a breakdown of these temperature fluctuations, the correct positioning of the sensor cavity and the sensor type used greatly influence the results. This work aims to keep any temperature sensors at different points inside and outside the cavity of a mold experiment, carried out the acquisition of temperature data, analyzing and comparing them with the simulated. These practical experiments were performed with the injection of bodies-of-proof polypropylene (PP H 201) and the amendment of the factors (parameters) of injection time, pumping time and temperature. Data were collected via an Agilent Technologies Model 34970A data acquisition system and were analyzed graphically using Agilent BenchLink Data Logger 3 software. The results indicate that temperature sensors should have adequate sensitivity to indicate accurately the change instant the temperature values inside the cavity. The temperatures obtained indicate differences between the types of sensors, the points where the sensors are installed and also with respect to the simulated. Keywords: Instrumentation molds, temperature sensors, polypropylene, injection process, simulation. © Associação Brasileira de Engenharia e Ciências Mecânicas 2013

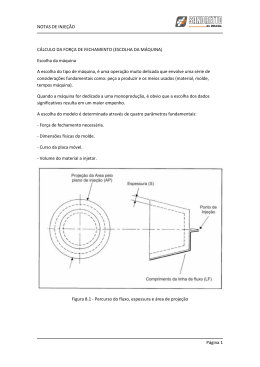

Baixar