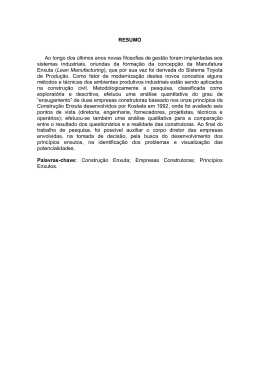

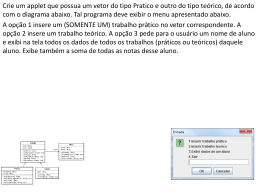

RCT24.book Page 25 Thursday, January 12, 2006 4:22 PM RCT24.book Page 25 Thursday, January 12, 2006 4:22 PM Determinação do Grau de Enxugamento de uma Empresa: uma proposta conceitual Determinação do Grau de Enxugamento de uma Empresa: uma proposta conceitual Determination of the Degree of Leanness of a Company: a conceptual proposal Determination of the Degree of Leanness of a Company: a conceptual proposal WAGNER CEZAR LUCATO WAGNER CEZAR LUCATO Universidade Metodista de Piracicaba (Santa Bárbara d’Oeste, Brasil) [email protected] Universidade Metodista de Piracicaba (Santa Bárbara d’Oeste, Brasil) [email protected] NELSON CARVALHO MAESTRELLI NELSON CARVALHO MAESTRELLI Universidade Metodista de Piracicaba (Santa Bárbara d’Oeste, Brasil) [email protected] Universidade Metodista de Piracicaba (Santa Bárbara d’Oeste, Brasil) [email protected] MILTON VIEIRA JÚNIOR MILTON VIEIRA JÚNIOR Universidade Metodista de Piracicaba (Santa Bárbara d’Oeste, Brasil) [email protected] Universidade Metodista de Piracicaba (Santa Bárbara d’Oeste, Brasil) [email protected] RESUMO O objetivo deste artigo é propor um modelo para a avaliação do grau de implementação das práticas de manufatura enxuta em uma empresa, com base na aplicação da norma SAE J4000, de identificação e adoção de melhores práticas na execução de uma operação enxuta, e SAE J4001, manual do usuário para a efetivação de uma operação enxuta. Utilizando princípios da álgebra vetorial, o modelo propõe inicialmente uma grandeza, denominada “grau de enxugamento”, que procura medir o grau de implementação de um determinado elemento da referida norma. A ampliação desse conceito, considerando todos os elementos indicados na norma SAE J4000, possibilita também definir uma grandeza capaz de medir o grau de execução dos princípios de uma operação enxuta para uma empresa considerada em seu todo, e que se chamará “grau de enxugamento” de uma empresa. RESUMO O objetivo deste artigo é propor um modelo para a avaliação do grau de implementação das práticas de manufatura enxuta em uma empresa, com base na aplicação da norma SAE J4000, de identificação e adoção de melhores práticas na execução de uma operação enxuta, e SAE J4001, manual do usuário para a efetivação de uma operação enxuta. Utilizando princípios da álgebra vetorial, o modelo propõe inicialmente uma grandeza, denominada “grau de enxugamento”, que procura medir o grau de implementação de um determinado elemento da referida norma. A ampliação desse conceito, considerando todos os elementos indicados na norma SAE J4000, possibilita também definir uma grandeza capaz de medir o grau de execução dos princípios de uma operação enxuta para uma empresa considerada em seu todo, e que se chamará “grau de enxugamento” de uma empresa. Palavras-chave MANUFATURA ENXUTA – NORMA SAE J4000 – GRAU DE ENXUGAMENTO. Palavras-chave MANUFATURA ENXUTA – NORMA SAE J4000 – GRAU DE ENXUGAMENTO. ABSTRACT The purpose of this paper is to propose a theoretical model to evaluate the implementation degree of the manufacturing practices in a given company taking into consideration the SAE standards J4000 – identification and measurement of best practice in implementation of lean operation, and J4001 – implementation of lean operation user manual. Based on Vector Algebra principles, the model presented herein proposes a measurement called “degree of leanness” which will be able to determine to what extent a given element of the aforesaid standard is implemented. The extrapolation of this concept for all the elements of SAE J4000 will generate the “degree of leanness of a company considered as a whole”. ABSTRACT The purpose of this paper is to propose a theoretical model to evaluate the implementation degree of the manufacturing practices in a given company taking into consideration the SAE standards J4000 – identification and measurement of best practice in implementation of lean operation, and J4001 – implementation of lean operation user manual. Based on Vector Algebra principles, the model presented herein proposes a measurement called “degree of leanness” which will be able to determine to what extent a given element of the aforesaid standard is implemented. The extrapolation of this concept for all the elements of SAE J4000 will generate the “degree of leanness of a company considered as a whole”. Keywords LEAN MANUFACTURING – STANDARD SAE J4000 – DEGREE OF LEANNESS. Keywords LEAN MANUFACTURING – STANDARD SAE J4000 – DEGREE OF LEANNESS. REVISTA DE CIÊNCIA & TECNOLOGIA • V. 12, Nº 24 – pp. 25-38 25 REVISTA DE CIÊNCIA & TECNOLOGIA • V. 12, Nº 24 – pp. 25-38 25 RCT24.book Page 26 Thursday, January 12, 2006 4:22 PM RCT24.book Page 26 Thursday, January 12, 2006 4:22 PM 1. INTRODUÇÃO 1. INTRODUÇÃO produção industrial passou por profundas modificações estruturais na segunda metade do século XX. De fato, até os anos 1980 o paradigma produtivo das empresas industriais localizadas no Ocidente privilegiava o modelo de produção em massa, no qual estoques internos de matérias-primas e de materiais em processo eram utilizados para garantir um fluxo contínuo da produção. Lotes de produção eram a garantia da minimização do custo unitário e os extensos tempos (custos) de set up deveriam ser amortizados por um número tão grande quanto possível de peças em cada lote. Até então, o objetivo dos gestores industriais era manter um alto aproveitamento da mão-de-obra e uma alta eficiência na utilização dos recursos produtivos, mesmo que, para isso, elevados estoques intermediários tivessem de estar disponíveis para compensar ineficiências antes consideradas aceitáveis, como baixa confiabilidade dos fornecedores, baixa capabilidade dos processos, manutenção deficiente etc. Peters & Waterman (1982) destacam que essas ineficiências eram absorvidas pelas organizações como decorrência do mercado fortemente comprador, predominante até a década de 1970. Porém, nos anos 1960 e 1970, Taiichi Ohno, da Toyota Motor Corporation, desenvolveu um conjunto de técnicas e princípios produtivos que viriam a estabelecer um novo paradigma para a produção industrial no mundo. Esse novo modelo de produção denominou-se inicialmente Sistema Toyota de Produção (Monden, 1984, p. vii). Segundo Ohno (1988), tal sistema tem por propósito básico aumentar os lucros pela redução completa dos desperdícios, como estoques e mão-de-obra excessivos. Como parte desse objetivo original, Ohno (1988) definiu três outras submetas, necessárias para garanti-lo: 1. controle de quantidade, envolvendo a capacidade de o sistema adaptar-se às flutuações da demanda, ajustando, sempre que preciso, as quantidades e variedades a serem produzidas; 2. qualidade assegurada, de modo a garantir somente peças boas, destinadas às etapas seguintes do processo de produção; 3. respeito à condição humana. Como ferramentas viabilizadoras do sistema, Ohno (1988) destaca a utilização da produção just in time: produzir o que é necessário, na quantidade necessária e quando for necessário. Para isso, vale-se de alguns conceitos basilares do Sistema Toyota de Produção, como kanban, produção sincronizada, produção nivelada, troca rápida de ferramentas e utilização de operadores polivalentes, capazes de atuar em diferentes fases do processo de produção. Como complementação do sistema, esse autor considera ainda o conceito de “qualidade total”, sob responsabilidade direta da produção, empregando princípios de controle de processos (CEP), pokayoke e melhoria contínua. Os primeiros impactos desse novo paradigma produtivo no Ocidente começaram a ser notados no final da década de 1970, quando as montadoras de automóveis ocidentais passaram a sofrer forte concorrência dos produtos japoneses e de seus níveis significativamente melhores de qualidade, segurança e desempenho, a preços mais competitivos (Costa & Queiroz, 2000). Diversos esforços foram feitos para entender as diferenças entre o sistema de produção adotado no Ocidente (produção em massa) e o Sistema Toyota de Produção. Um dos estudos mais abrangentes foi desenvolvido pelo Massachusetts Institute of Technology (MIT), sob a designação International Motor Vehicle Program (IMVP), em que se buscou identificar e comparar as práticas de manufatura desenvolvidas pelas empresas automotivas em praticamente todo o mundo (Womak et al., 1997). Um dos primeiros e mais dramáticos relatos decorrentes desse estudo foi feito por Womack et al., em 1992, com a publicação original do livro The Machine that Changed the World (A Máquina que Mudou o Mundo), no qual analisaram em profundidade todos os detalhes do Sistema Toyota de Produção, conduzindo uma comparação paralela com os sistemas ocidentais e tomando por base os dados obtidos nas pesquisas do IMVP. Nesse trabalho, denominaram o Sistema Toyota de Produção como “sistema de produção enxuta” (lean manufacturing system), termo que desde então passou a ser genericamente adotado para designar aquele conjunto de técnicas e princípios de operação dos sistemas produtivos. Como resultado dos trabalhos de divulgação realizados pelo IMVP, do intenso intercâmbio entre executivos ocidentais e japoneses e até da criação de joint venture entre a Toyota e a GM, nos Estados Unidos da A produção industrial passou por profundas modificações estruturais na segunda metade do século XX. De fato, até os anos 1980 o paradigma produtivo das empresas industriais localizadas no Ocidente privilegiava o modelo de produção em massa, no qual estoques internos de matérias-primas e de materiais em processo eram utilizados para garantir um fluxo contínuo da produção. Lotes de produção eram a garantia da minimização do custo unitário e os extensos tempos (custos) de set up deveriam ser amortizados por um número tão grande quanto possível de peças em cada lote. Até então, o objetivo dos gestores industriais era manter um alto aproveitamento da mão-de-obra e uma alta eficiência na utilização dos recursos produtivos, mesmo que, para isso, elevados estoques intermediários tivessem de estar disponíveis para compensar ineficiências antes consideradas aceitáveis, como baixa confiabilidade dos fornecedores, baixa capabilidade dos processos, manutenção deficiente etc. Peters & Waterman (1982) destacam que essas ineficiências eram absorvidas pelas organizações como decorrência do mercado fortemente comprador, predominante até a década de 1970. Porém, nos anos 1960 e 1970, Taiichi Ohno, da Toyota Motor Corporation, desenvolveu um conjunto de técnicas e princípios produtivos que viriam a estabelecer um novo paradigma para a produção industrial no mundo. Esse novo modelo de produção denominou-se inicialmente Sistema Toyota de Produção (Monden, 1984, p. vii). Segundo Ohno (1988), tal sistema tem por propósito básico aumentar os lucros pela redução completa dos desperdícios, como estoques e mão-de-obra excessivos. Como parte desse objetivo original, Ohno (1988) definiu três outras submetas, necessárias para garanti-lo: 1. controle de quantidade, envolvendo a capacidade de o sistema adaptar-se às flutuações da demanda, ajustando, sempre que preciso, as quantidades e variedades a serem produzidas; 2. qualidade assegurada, de modo a garantir somente peças boas, destinadas às etapas seguintes do processo de produção; 3. respeito à condição humana. Como ferramentas viabilizadoras do sistema, Ohno (1988) destaca a utilização da produção just in time: produzir o que é necessário, na quantidade necessária e quando for necessário. Para isso, vale-se de alguns conceitos basilares do Sistema Toyota de Produção, como kanban, produção sincronizada, produção nivelada, troca rápida de ferramentas e utilização de operadores polivalentes, capazes de atuar em diferentes fases do processo de produção. Como complementação do sistema, esse autor considera ainda o conceito de “qualidade total”, sob responsabilidade direta da produção, empregando princípios de controle de processos (CEP), pokayoke e melhoria contínua. Os primeiros impactos desse novo paradigma produtivo no Ocidente começaram a ser notados no final da década de 1970, quando as montadoras de automóveis ocidentais passaram a sofrer forte concorrência dos produtos japoneses e de seus níveis significativamente melhores de qualidade, segurança e desempenho, a preços mais competitivos (Costa & Queiroz, 2000). Diversos esforços foram feitos para entender as diferenças entre o sistema de produção adotado no Ocidente (produção em massa) e o Sistema Toyota de Produção. Um dos estudos mais abrangentes foi desenvolvido pelo Massachusetts Institute of Technology (MIT), sob a designação International Motor Vehicle Program (IMVP), em que se buscou identificar e comparar as práticas de manufatura desenvolvidas pelas empresas automotivas em praticamente todo o mundo (Womak et al., 1997). Um dos primeiros e mais dramáticos relatos decorrentes desse estudo foi feito por Womack et al., em 1992, com a publicação original do livro The Machine that Changed the World (A Máquina que Mudou o Mundo), no qual analisaram em profundidade todos os detalhes do Sistema Toyota de Produção, conduzindo uma comparação paralela com os sistemas ocidentais e tomando por base os dados obtidos nas pesquisas do IMVP. Nesse trabalho, denominaram o Sistema Toyota de Produção como “sistema de produção enxuta” (lean manufacturing system), termo que desde então passou a ser genericamente adotado para designar aquele conjunto de técnicas e princípios de operação dos sistemas produtivos. Como resultado dos trabalhos de divulgação realizados pelo IMVP, do intenso intercâmbio entre executivos ocidentais e japoneses e até da criação de joint venture entre a Toyota e a GM, nos Estados Unidos da 26 26 jul./dez. • 2004 A jul./dez. • 2004 RCT24.book Page 27 Thursday, January 12, 2006 4:22 PM RCT24.book Page 27 Thursday, January 12, 2006 4:22 PM América (New United Motors Manufacturing Inc., NUMMI, conforme Adler, 1995), o modelo de produção enxuta passou a ser largamente empregado pela indústria automotiva no Ocidente, com rápida migração para outros segmentos industriais. Em conseqüência das vantagens apresentadas, os conceitos desenvolvidos para o sistema de produção de bens foram naturalmente expandidos a outras áreas da empresa e a outros sistemas de produção (serviços). Womack & Jones (2003) definiram um conjunto de noções relativas à adoção das práticas de manufatura enxuta pelas empresas, denominando-o “mentalidade enxuta”. Tais práticas têm como objetivo central eliminar desperdícios na empresa como um todo, e não somente no sistema de produção física. Como resultado de todo esse processo, a manufatura enxuta (ou, mais amplamente, a empresa enxuta) consolidou-se como novo paradigma empresarial nesse início de século, transcendendo o segmento automobilístico e enraizando-se nos mais diversos tipos de indústrias e empresas de prestação de serviços (Black & Hunter, 2003). Dessa forma, transformar as empresas do conceito tradicional para a abordagem enxuta tornou-se uma preocupação dos gestores na atualidade. Avaliar quão enxutas são suas empresas é outro questionamento necessário para analisar o progresso dessa transformação. Algumas tentativas foram desenvolvidas para determinar o grau de implementação das práticas da manufatura enxuta nas empresas (esse grau de implementação tem sido referido na bibliografia internacional como degree of leanness). É o caso dos modelos propostos por Karlsson & Ahlstrom (1996) e Soriano-Meier & Forrester (2002), por exemplo. Karlsson & Ahlstrom (1996) propuseram medir o progresso feito no esforço para uma empresa se tornar enxuta por meio da mensuração de determinantes que caracterizam a aplicação dos princípios da manufatura enxuta nas empresas industriais. Foram identificados nove determinantes: eliminação de desperdícios, melhoria contínua, zero defeitos, entregas just in time, existência de produção puxada, utilização de times multifuncionais, descentralização, integração de funções e existência de sistemas de informações verticais. Para cada determinante, os autores selecionaram algumas variáveis que pudessem adequadamente caracterizá-lo. A medida da evolução dessas variáveis ao longo do tempo definiria o progresso obtido na implementação das respectivas práticas da manufatura enxuta. No entanto, esse modelo apresenta duas limitações de ordem prática. Primeiro, não estabelece uma grandeza única para medir de maneira integrada o grau de implementação de todas as práticas da manufatura enxuta em uma empresa, uma vez que a avaliação da execução dos seus princípios só pode ser feita medindo-se a evolução no tempo de cada uma das diversas variáveis escolhidas para os nove determinantes. Segundo, sua utilização ficaria condicionada à adoção de um mesmo conjunto de determinantes e variáveis para que os resultados produzidos pelo modelo pudessem oferecer comparações relativas entre empresas diferentes. Sem a força de uma norma ou padrão estabelecido, será muito difícil obter tal consenso. Soriano-Meier & Forrester (2002), por seu turno, apoiaram-se no modelo proposto por Karlsson & Ahlstrom (1996) e na medida do comprometimento da gerência com a efetivação das práticas da manufatura enxuta apresentado por Boyer (1996) para propor uma grandeza denominada degree of leanness (DOL), que modo a medir o grau de implementação das práticas de manufatura enxuta nas empresas industriais. De acordo com esses autores, o DOL seria definido como “a média das mudanças ocorridas entre 1998 e 1995, medidas segundo os nove determinantes da produção enxuta como definidos por Karlsson & Ahlstrom (1996)”. Como se pode observar, tal definição, apesar de sugerir a adoção de uma grandeza única para medir a implementação das práticas da manufatura enxuta (mede-se somente o DOL para avaliar o grau de adoção daquelas práticas), implica uma limitação temporal, impossibilitando a sua utilização para outros períodos de tempo. A fim de contornar algumas das limitações comentadas e auxiliar os gestores das empresas a efetivar os conceitos da operação enxuta em suas organizações, a Society of Automotive Engineers (SAE) desenvolveu duas normas: SAE J4000, identificação e implementação de melhores práticas na realização de uma opera- América (New United Motors Manufacturing Inc., NUMMI, conforme Adler, 1995), o modelo de produção enxuta passou a ser largamente empregado pela indústria automotiva no Ocidente, com rápida migração para outros segmentos industriais. Em conseqüência das vantagens apresentadas, os conceitos desenvolvidos para o sistema de produção de bens foram naturalmente expandidos a outras áreas da empresa e a outros sistemas de produção (serviços). Womack & Jones (2003) definiram um conjunto de noções relativas à adoção das práticas de manufatura enxuta pelas empresas, denominando-o “mentalidade enxuta”. Tais práticas têm como objetivo central eliminar desperdícios na empresa como um todo, e não somente no sistema de produção física. Como resultado de todo esse processo, a manufatura enxuta (ou, mais amplamente, a empresa enxuta) consolidou-se como novo paradigma empresarial nesse início de século, transcendendo o segmento automobilístico e enraizando-se nos mais diversos tipos de indústrias e empresas de prestação de serviços (Black & Hunter, 2003). Dessa forma, transformar as empresas do conceito tradicional para a abordagem enxuta tornou-se uma preocupação dos gestores na atualidade. Avaliar quão enxutas são suas empresas é outro questionamento necessário para analisar o progresso dessa transformação. Algumas tentativas foram desenvolvidas para determinar o grau de implementação das práticas da manufatura enxuta nas empresas (esse grau de implementação tem sido referido na bibliografia internacional como degree of leanness). É o caso dos modelos propostos por Karlsson & Ahlstrom (1996) e Soriano-Meier & Forrester (2002), por exemplo. Karlsson & Ahlstrom (1996) propuseram medir o progresso feito no esforço para uma empresa se tornar enxuta por meio da mensuração de determinantes que caracterizam a aplicação dos princípios da manufatura enxuta nas empresas industriais. Foram identificados nove determinantes: eliminação de desperdícios, melhoria contínua, zero defeitos, entregas just in time, existência de produção puxada, utilização de times multifuncionais, descentralização, integração de funções e existência de sistemas de informações verticais. Para cada determinante, os autores selecionaram algumas variáveis que pudessem adequadamente caracterizá-lo. A medida da evolução dessas variáveis ao longo do tempo definiria o progresso obtido na implementação das respectivas práticas da manufatura enxuta. No entanto, esse modelo apresenta duas limitações de ordem prática. Primeiro, não estabelece uma grandeza única para medir de maneira integrada o grau de implementação de todas as práticas da manufatura enxuta em uma empresa, uma vez que a avaliação da execução dos seus princípios só pode ser feita medindo-se a evolução no tempo de cada uma das diversas variáveis escolhidas para os nove determinantes. Segundo, sua utilização ficaria condicionada à adoção de um mesmo conjunto de determinantes e variáveis para que os resultados produzidos pelo modelo pudessem oferecer comparações relativas entre empresas diferentes. Sem a força de uma norma ou padrão estabelecido, será muito difícil obter tal consenso. Soriano-Meier & Forrester (2002), por seu turno, apoiaram-se no modelo proposto por Karlsson & Ahlstrom (1996) e na medida do comprometimento da gerência com a efetivação das práticas da manufatura enxuta apresentado por Boyer (1996) para propor uma grandeza denominada degree of leanness (DOL), que modo a medir o grau de implementação das práticas de manufatura enxuta nas empresas industriais. De acordo com esses autores, o DOL seria definido como “a média das mudanças ocorridas entre 1998 e 1995, medidas segundo os nove determinantes da produção enxuta como definidos por Karlsson & Ahlstrom (1996)”. Como se pode observar, tal definição, apesar de sugerir a adoção de uma grandeza única para medir a implementação das práticas da manufatura enxuta (mede-se somente o DOL para avaliar o grau de adoção daquelas práticas), implica uma limitação temporal, impossibilitando a sua utilização para outros períodos de tempo. A fim de contornar algumas das limitações comentadas e auxiliar os gestores das empresas a efetivar os conceitos da operação enxuta em suas organizações, a Society of Automotive Engineers (SAE) desenvolveu duas normas: SAE J4000, identificação e implementação de melhores práticas na realização de uma opera- REVISTA DE CIÊNCIA & TECNOLOGIA • V. 12, Nº 24 – pp. 25-38 REVISTA DE CIÊNCIA & TECNOLOGIA • V. 12, Nº 24 – pp. 25-38 27 27 RCT24.book Page 28 Thursday, January 12, 2006 4:22 PM RCT24.book Page 28 Thursday, January 12, 2006 4:22 PM ção enxuta, e J4001, manual do usuário para a efetivação de uma operação enxuta (SAE, 2004). A explicação do seu conteúdo e o detalhamento de sua aplicação serão descritos a seguir. ção enxuta, e J4001, manual do usuário para a efetivação de uma operação enxuta (SAE, 2004). A explicação do seu conteúdo e o detalhamento de sua aplicação serão descritos a seguir. 2. AS NORMAS SAE J4000 / J4001 2. AS NORMAS SAE J4000 / J4001 2.1. A concepção da SAE para as normas SAE J4000 e J4001 2.1. A concepção da SAE para as normas SAE J4000 e J4001 A SAE aprovou, em agosto de 1999, a norma SAE J4000, de identificação e implementação de melhores práticas na execução de uma operação enxuta, com o objetivo de identificar e medir as melhores práticas na implantação de uma operação enxuta em uma organização industrial. Essa norma foi complementada em novembro de 1999 pela J4001 – manual do usuário para a implementação de uma operação enxuta –, que fornece instruções para avaliar o nível de atendimento das organizações a ela. Como complementação, na RR003, a SAE publica exemplos das melhores práticas na conversão de empresas automotivas para operação enxuta (SAE, 2004). A norma J4000 estabelece seis elementos para a implementação de uma operação enxuta: • elemento 4 – gerência / confiabilidade; • elemento 5 – pessoal; • elemento 6 – informações; • elemento 7 – fornecedores / organização / cadeia de clientes; • elemento 8 – produto; • elemento 9 – processo / fluxo. Para avaliar o grau de execução desses elementos, são feitas afirmações – chamadas de “componentes” –, que procuram caracterizar aspectos relevantes da adoção dos princípios da operação enxuta. Embora os elementos citados no parágrafo anterior tenham igual peso, a importância relativa de cada um para o sucesso da implementação de uma operação enxuta é refletida pelo número de componentes relacionados a um dado elemento. A norma J4000 define para seus elementos o seguinte número de afirmações ou componentes: • elemento 4 – gerência / confiabilidade – 13 afirmações (4.1 a 4.13) ; • elemento 5 – pessoal – 12 afirmações (5.1 a 5.12) ; • elemento 6 – informações – 4 afirmações (6.1 a 6.4) ; • elemento 7 – fornecedores / organização / supply chain – 4 afirmações (7.1 a 7.4) ; • elemento 8 – produto – 6 afirmações (8.1 a 8.6) ; • elemento 9 – processo / fluxo – 13 afirmações (9.1 a 9.13). Existem, assim, 52 afirmações ou componentes a serem considerados para avaliar o grau de implementação das práticas da gestão enxuta em uma empresa. De maneira geral, para cada componente são admitidas quatro possíveis alternativas de resposta, que correspondem a quatro níveis de implementação para o componente considerado: • nível 0 (10) – o componente não está presente ou há grandes inconsistências em sua implementação; • nível 1 (11) – o componente está presente, mas há pequenas inconsistências em sua implementação; • nível 2 (12) – o componente está totalmente presente e efetivamente implementado; • nível 3 (13) – o componente está totalmente presente, efetivamente implementado e exibe melhoramentos na sua execução, nos últimos 12 meses. As considerações específicas para cada um desses níveis, a serem aplicadas a cada componente, são definidas na norma J4001. No entanto, deve-se mencionar que há algumas exceções: os componentes 4.9, 4.11, 4.12, 4.13, 5.6, 5.10, 5.11, 5.12 e 6.2 admitem somente dois níveis de implementação: L0 (o componente não está presente) e L2 (o componente está presente). Já os componentes 5.9 e 6.4 considerem somente três níveis de implementação: L0, L2 e L3. A SAE aprovou, em agosto de 1999, a norma SAE J4000, de identificação e implementação de melhores práticas na execução de uma operação enxuta, com o objetivo de identificar e medir as melhores práticas na implantação de uma operação enxuta em uma organização industrial. Essa norma foi complementada em novembro de 1999 pela J4001 – manual do usuário para a implementação de uma operação enxuta –, que fornece instruções para avaliar o nível de atendimento das organizações a ela. Como complementação, na RR003, a SAE publica exemplos das melhores práticas na conversão de empresas automotivas para operação enxuta (SAE, 2004). A norma J4000 estabelece seis elementos para a implementação de uma operação enxuta: • elemento 4 – gerência / confiabilidade; • elemento 5 – pessoal; • elemento 6 – informações; • elemento 7 – fornecedores / organização / cadeia de clientes; • elemento 8 – produto; • elemento 9 – processo / fluxo. Para avaliar o grau de execução desses elementos, são feitas afirmações – chamadas de “componentes” –, que procuram caracterizar aspectos relevantes da adoção dos princípios da operação enxuta. Embora os elementos citados no parágrafo anterior tenham igual peso, a importância relativa de cada um para o sucesso da implementação de uma operação enxuta é refletida pelo número de componentes relacionados a um dado elemento. A norma J4000 define para seus elementos o seguinte número de afirmações ou componentes: • elemento 4 – gerência / confiabilidade – 13 afirmações (4.1 a 4.13) ; • elemento 5 – pessoal – 12 afirmações (5.1 a 5.12) ; • elemento 6 – informações – 4 afirmações (6.1 a 6.4) ; • elemento 7 – fornecedores / organização / supply chain – 4 afirmações (7.1 a 7.4) ; • elemento 8 – produto – 6 afirmações (8.1 a 8.6) ; • elemento 9 – processo / fluxo – 13 afirmações (9.1 a 9.13). Existem, assim, 52 afirmações ou componentes a serem considerados para avaliar o grau de implementação das práticas da gestão enxuta em uma empresa. De maneira geral, para cada componente são admitidas quatro possíveis alternativas de resposta, que correspondem a quatro níveis de implementação para o componente considerado: • nível 0 (10) – o componente não está presente ou há grandes inconsistências em sua implementação; • nível 1 (11) – o componente está presente, mas há pequenas inconsistências em sua implementação; • nível 2 (12) – o componente está totalmente presente e efetivamente implementado; • nível 3 (13) – o componente está totalmente presente, efetivamente implementado e exibe melhoramentos na sua execução, nos últimos 12 meses. As considerações específicas para cada um desses níveis, a serem aplicadas a cada componente, são definidas na norma J4001. No entanto, deve-se mencionar que há algumas exceções: os componentes 4.9, 4.11, 4.12, 4.13, 5.6, 5.10, 5.11, 5.12 e 6.2 admitem somente dois níveis de implementação: L0 (o componente não está presente) e L2 (o componente está presente). Já os componentes 5.9 e 6.4 considerem somente três níveis de implementação: L0, L2 e L3. 28 28 jul./dez. • 2004 jul./dez. • 2004 RCT24.book Page 29 Thursday, January 12, 2006 4:22 PM RCT24.book Page 29 Thursday, January 12, 2006 4:22 PM Para ilustrar a metodologia de aplicação dessas normas, pode-se citar um exemplo. Considere que se pretenda avaliar o grau de implementação em uma empresa do elemento 6 – informações. Ele é verificado por meio de quatro componentes: • 6.1 – dados e informações operacionais, adequados e acurados, estão disponíveis para os membros da organização, quando necessários; • 6.2 – o conhecimento é disseminado por meio da organização; • 6.3 – a obtenção de dados e o seu uso são responsabilidade dos indivíduos mais proximamente associados com aquela parte do processo; • 6.4 – o sistema financeiro operacional está estruturado para apresentar corretamente os resultados do progresso na implementação da operação enxuta. Para o componente 6.1, por exemplo, a norma J4001 define quatro níveis de implementação: • L0 – dados adequados não existem, não são acurados ou não estão disponíveis para uso; • L1 – dados existem, mas estão incompletos ou são de difícil acesso; • L2 – existem dados adequados e precisos, disponíveis aos membros da organização e sem restrições; • L3 – o mesmo que L2, mais a evidência de refinamentos ocorridos nos últimos 12 meses. Nesse sentido, para avaliar o grau de implementação desse componente (6.1) em uma organização, verifica-se qual dos quatro níveis mencionados melhor descreve a situação da disponibilidade dos dados aos seus membros. Se L2, por exemplo, é o que melhor se aplica ao caso da empresa analisada, diz-se que no quesito 6.1. a empresa tem um grau de implementação das práticas de operação enxuta L2. Para ilustrar a metodologia de aplicação dessas normas, pode-se citar um exemplo. Considere que se pretenda avaliar o grau de implementação em uma empresa do elemento 6 – informações. Ele é verificado por meio de quatro componentes: • 6.1 – dados e informações operacionais, adequados e acurados, estão disponíveis para os membros da organização, quando necessários; • 6.2 – o conhecimento é disseminado por meio da organização; • 6.3 – a obtenção de dados e o seu uso são responsabilidade dos indivíduos mais proximamente associados com aquela parte do processo; • 6.4 – o sistema financeiro operacional está estruturado para apresentar corretamente os resultados do progresso na implementação da operação enxuta. Para o componente 6.1, por exemplo, a norma J4001 define quatro níveis de implementação: • L0 – dados adequados não existem, não são acurados ou não estão disponíveis para uso; • L1 – dados existem, mas estão incompletos ou são de difícil acesso; • L2 – existem dados adequados e precisos, disponíveis aos membros da organização e sem restrições; • L3 – o mesmo que L2, mais a evidência de refinamentos ocorridos nos últimos 12 meses. Nesse sentido, para avaliar o grau de implementação desse componente (6.1) em uma organização, verifica-se qual dos quatro níveis mencionados melhor descreve a situação da disponibilidade dos dados aos seus membros. Se L2, por exemplo, é o que melhor se aplica ao caso da empresa analisada, diz-se que no quesito 6.1. a empresa tem um grau de implementação das práticas de operação enxuta L2. 2.2. Potencial e limitações das normas SAE J4000 e J4001 2.2. Potencial e limitações das normas SAE J4000 e J4001 Para a finalidade deste trabalho, é relevante mencionar que as normas SAE J4000 e J4001 não definem uma forma de medir o grau de implementação das práticas da gestão enxuta para um elemento específico ou para uma empresa como um todo. A fim de esclarecer melhor esse ponto, considere novamente o exemplo mencionado. Suponha que em uma organização a avaliação do elemento 6 – informações – tivesse obtido as seguintes avaliações: 6.1 – L2, 6.2 – L1, 6.3 – L1 e 6.4 – L0. Como analisar o grau de implementação do elemento 6 como um todo? Com base nas definições estabelecidas pelas normas citadas, isso não é possível. Do mesmo modo, também não se consegue: 1. definir o grau de implementação das práticas da gestão enxuta na empresa inteira, já que idêntico problema ocorre quando se expande essa consideração aos seis elementos avaliados; 2. estabelecer uma comparação relativa entre os graus de execução das práticas da gestão enxuta em empresas diferentes. Conforme foi observado anteriormente, para que as normas SAE J4000 e J4001 possam ser adequadamente utilizadas também como formas de medição do grau de implementação das práticas da gestão enxuta nas empresas, há a necessidade de estabelecer uma grandeza que faça essa mensuração com base nas definições dos dados obtidos com a aplicação dessas normas. Por isso, é objetivo deste trabalho propor uma grandeza capaz de medir o grau de implementação das práticas da gestão enxuta em uma organização. Isso será feito, em detalhe, no próximo item. Para a finalidade deste trabalho, é relevante mencionar que as normas SAE J4000 e J4001 não definem uma forma de medir o grau de implementação das práticas da gestão enxuta para um elemento específico ou para uma empresa como um todo. A fim de esclarecer melhor esse ponto, considere novamente o exemplo mencionado. Suponha que em uma organização a avaliação do elemento 6 – informações – tivesse obtido as seguintes avaliações: 6.1 – L2, 6.2 – L1, 6.3 – L1 e 6.4 – L0. Como analisar o grau de implementação do elemento 6 como um todo? Com base nas definições estabelecidas pelas normas citadas, isso não é possível. Do mesmo modo, também não se consegue: 1. definir o grau de implementação das práticas da gestão enxuta na empresa inteira, já que idêntico problema ocorre quando se expande essa consideração aos seis elementos avaliados; 2. estabelecer uma comparação relativa entre os graus de execução das práticas da gestão enxuta em empresas diferentes. Conforme foi observado anteriormente, para que as normas SAE J4000 e J4001 possam ser adequadamente utilizadas também como formas de medição do grau de implementação das práticas da gestão enxuta nas empresas, há a necessidade de estabelecer uma grandeza que faça essa mensuração com base nas definições dos dados obtidos com a aplicação dessas normas. Por isso, é objetivo deste trabalho propor uma grandeza capaz de medir o grau de implementação das práticas da gestão enxuta em uma organização. Isso será feito, em detalhe, no próximo item. 3. O “GRAU DE ENXUGAMENTO” DE UM ELEMENTO 3. O “GRAU DE ENXUGAMENTO” DE UM ELEMENTO Como foi avaliado, as normas SAE J4000 e J4001 não permitem determinar uma medida para o grau de implementação de cada um dos elementos por elas estabelecidos e, conseqüentemente, da empresa como um todo. Para contornar essa limitação, este trabalho propõe uma grandeza que permita medir o grau de efetivação de um elemento específico da norma e também da empresa como um todo. Houaiss et al. (2001, p. 1.175) caracterizam como “enxuta” a “empresa da qual se eliminou ou reduziu o que é excessivo ou supérfluo”. De maneira análoga, explicam que o termo “enxugamento” refere-se ao “ato de cortar ou reduzir o que é excessivo ou supérfluo”. Com base nessas afirmações, este trabalho propõe Como foi avaliado, as normas SAE J4000 e J4001 não permitem determinar uma medida para o grau de implementação de cada um dos elementos por elas estabelecidos e, conseqüentemente, da empresa como um todo. Para contornar essa limitação, este trabalho propõe uma grandeza que permita medir o grau de efetivação de um elemento específico da norma e também da empresa como um todo. Houaiss et al. (2001, p. 1.175) caracterizam como “enxuta” a “empresa da qual se eliminou ou reduziu o que é excessivo ou supérfluo”. De maneira análoga, explicam que o termo “enxugamento” refere-se ao “ato de cortar ou reduzir o que é excessivo ou supérfluo”. Com base nessas afirmações, este trabalho propõe REVISTA DE CIÊNCIA & TECNOLOGIA • V. 12, Nº 24 – pp. 25-38 REVISTA DE CIÊNCIA & TECNOLOGIA • V. 12, Nº 24 – pp. 25-38 29 29 RCT24.book Page 30 Thursday, January 12, 2006 4:22 PM RCT24.book Page 30 Thursday, January 12, 2006 4:22 PM denominar o grau de implementação de um elemento específico da norma como o grau de enxugamento (leanness) desse elemento. denominar o grau de implementação de um elemento específico da norma como o grau de enxugamento (leanness) desse elemento. 3.1. Proposta de medida do “grau de enxugamento” de um elemento 3.1. Proposta de medida do “grau de enxugamento” de um elemento Como já se mencionou, para cada componente de um dado elemento há a possibilidade de identificar, de modo geral, quatro níveis de implementação: L0, L1, L2 e L3. Para realizar a medição do grau de enxugamento desse elemento, propõe-se associar a cada nível de implementação um determinado número de pontos: Como já se mencionou, para cada componente de um dado elemento há a possibilidade de identificar, de modo geral, quatro níveis de implementação: L0, L1, L2 e L3. Para realizar a medição do grau de enxugamento desse elemento, propõe-se associar a cada nível de implementação um determinado número de pontos: Nível de implementação L0 L1 L2 L3 Pontos 0 1 2 3 Nível de implementação L0 L1 L2 L3 Nos elementos 4.9, 4.11, 4.12, 4.13, 5.6, 5.10, 5.11, 5.12 e 6.2, que só admitem os níveis L0 e L2, sugere-se adotar a seguinte pontuação: Nível de implementação L0 L2 r6 = 2 1 1 0 Nos elementos 4.9, 4.11, 4.12, 4.13, 5.6, 5.10, 5.11, 5.12 e 6.2, que só admitem os níveis L0 e L2, sugere-se adotar a seguinte pontuação: Pontos 0 3 Nível de implementação L0 L2 Isso porque, pela norma, nesses casos L0 significa inexistência do componente e L2, sua plena implementação. Para 5.9 e 6.4, que admitem apenas os níveis L0, L2 e L3, propõe-se manter a pontuação originalmente aplicada para o caso geral de 4 níveis (L0, L1, L2 e L3). Com base nessas definições, o resultado da avaliação de um dado elemento poderá ser caracterizado por um vetor de resultados, cujos elementos sejam constituídos pelos pontos obtidos para cada um dos componentes analisados nessa medição. Como exemplo, poder-se-iam retomar os valores obtidos para o elemento 6, mencionados no item 2.2. deste trabalho, cujo vetor de resultados seria: r6 = Componente 6.1 – avaliação L2 Componente 6.2 – avaliação L1 Componente 6.3 – avaliação L1 Componente 6.4 – avaliação L0 2 1 1 0 Componente 6.1 – avaliação L2 Componente 6.2 – avaliação L1 Componente 6.3 – avaliação L1 Componente 6.4 – avaliação L0 Vetor de resultados do elemento 6 Convém mencionar que Johnson & Wichern (2003, p. 49) lembram que esse vetor também pode ser representado pela sua forma transposta: r 6 ’ = [ 2, 1, 1, 0 ] Convém mencionar que Johnson & Wichern (2003, p. 49) lembram que esse vetor também pode ser representado pela sua forma transposta: r 6 ’ = [ 2, 1, 1, 0 ] Como as normas J4000 consideram seis elementos com um número variável de componentes para avaliar cada um, a aplicação do conceito de vetor de resultados poderia expressar-se de maneira genérica, como segue: r e ’ = [ L e.1, L e.2, L e.3, .....,L e.n ] 30 Pontos 0 3 Isso porque, pela norma, nesses casos L0 significa inexistência do componente e L2, sua plena implementação. Para 5.9 e 6.4, que admitem apenas os níveis L0, L2 e L3, propõe-se manter a pontuação originalmente aplicada para o caso geral de 4 níveis (L0, L1, L2 e L3). Com base nessas definições, o resultado da avaliação de um dado elemento poderá ser caracterizado por um vetor de resultados, cujos elementos sejam constituídos pelos pontos obtidos para cada um dos componentes analisados nessa medição. Como exemplo, poder-se-iam retomar os valores obtidos para o elemento 6, mencionados no item 2.2. deste trabalho, cujo vetor de resultados seria: Vetor de resultados do elemento 6 onde: Pontos 0 1 2 3 re’ Le.1 Le.2 (1) Como as normas J4000 consideram seis elementos com um número variável de componentes para avaliar cada um, a aplicação do conceito de vetor de resultados poderia expressar-se de maneira genérica, como segue: r e ’ = [ L e.1, L e.2, L e.3, .....,L e.n ] vetor de resultados do elemento “e” (4 ≤ e ≤ 9); pontos correspondentes ao nível de implementação do componente e.1; pontos correspondentes ao nível de implementação do componente e.2; jul./dez. • 2004 onde: 30 re’ Le.1 Le.2 (1) vetor de resultados do elemento “e” (4 ≤ e ≤ 9); pontos correspondentes ao nível de implementação do componente e.1; pontos correspondentes ao nível de implementação do componente e.2; jul./dez. • 2004 RCT24.book Page 31 Thursday, January 12, 2006 4:22 PM RCT24.book Page 31 Thursday, January 12, 2006 4:22 PM Le.n pontos correspondentes ao nível de implementação do componente e.n. (4 ≤ n ≤ 13). A aplicação desse vetor de resultados a cada um dos elementos da norma produzirá o seguinte conjunto de vetores: r 4 ’ = [ L 4.1, L 4.2, .....,L 4.13 ] r 5 ’ = [ L 5.1, L 5.2, .....,L 5.12 ] r 4 ’ = [ L 4.1, L 4.2, .....,L 4.13 ] r 5 ’ = [ L 5.1, L 5.2, .....,L 5.12 ] r 6 ’ = [ L 6.1, L 6.2, L 6.3 ,L 6.4 ] r 7 ’ = [ L 7.1, L 7.2, L 7.3 ,L 7.4 ] r 6 ’ = [ L 6.1, L 6.2, L 6.3 ,L 6.4 ] r 7 ’ = [ L 7.1, L 7.2, L 7.3 ,L 7.4 ] r 8 ’ = [ L 8.1, L 8.2, .....,L 8.6 ] r 9 ’ = [ L 9.1, L 9.2, .....,L 9.13 ] r 8 ’ = [ L 8.1, L 8.2, .....,L 8.6 ] r 9 ’ = [ L 9.1, L 9.2, .....,L 9.13 ] A concepção aqui proposta demonstra que, se um determinado elemento “e” da norma estiver integral e adequadamente implementado em uma empresa, o seu vetor de resultados deverá ser: (2) p e ’ = [ 3, 3, 3, .....3 ] já que, em todos os componentes desse elemento, a avaliação realizada apresentaria o nível de implementação L3. Assim, sob a visão exclusiva desse elemento, a empresa teria todas as melhores práticas da manufatura enxuta sugeridas pela norma SAE J4000 devidamente implementadas. Esse será o grau máximo de implementação e o objetivo a ser alcançado pelas empresas. Portanto, nesse caso, sugere-se denominar esse vetor como vetor de resultados padrão, ou simplesmente vetor padrão, e associar ao grau de enxugamento desse elemento, nas condições descritas, a medida 1. Por outro lado, se o elemento em questão não estiver integral e adequadamente implementado, o seu vetor de resultados apresentará valores distintos do vetor padrão. Nessas condições, para poder medir o grau de implementação desse elemento (seu grau de enxugamento), este trabalho propõe estabelecer uma medida de similaridade entre o vetor de resultados obtido na avaliação do elemento analisado e o vetor de resultados padrão desse elemento. Quanto maior a semelhança entre o vetor de resultados e o vetor padrão, maior será o grau de enxugamento desse elemento. Para propor uma medida de similaridade entre esses dois vetores, este trabalho irá buscar na análise vetorial os fundamentos para estabelecer essa comparação. Sejam, portanto, os seguintes vetores genéricos: x1 x 2 . x = .... . .... .. xn y1 y 2 . y = .... . .... .. yn Ly = { y12 + y22 + .......... yn2 } 1/2 x’ . y = x1 . y1 + x2 . y2 + ............... + xn . yn (4) já que, em todos os componentes desse elemento, a avaliação realizada apresentaria o nível de implementação L3. Assim, sob a visão exclusiva desse elemento, a empresa teria todas as melhores práticas da manufatura enxuta sugeridas pela norma SAE J4000 devidamente implementadas. Esse será o grau máximo de implementação e o objetivo a ser alcançado pelas empresas. Portanto, nesse caso, sugere-se denominar esse vetor como vetor de resultados padrão, ou simplesmente vetor padrão, e associar ao grau de enxugamento desse elemento, nas condições descritas, a medida 1. Por outro lado, se o elemento em questão não estiver integral e adequadamente implementado, o seu vetor de resultados apresentará valores distintos do vetor padrão. Nessas condições, para poder medir o grau de implementação desse elemento (seu grau de enxugamento), este trabalho propõe estabelecer uma medida de similaridade entre o vetor de resultados obtido na avaliação do elemento analisado e o vetor de resultados padrão desse elemento. Quanto maior a semelhança entre o vetor de resultados e o vetor padrão, maior será o grau de enxugamento desse elemento. Para propor uma medida de similaridade entre esses dois vetores, este trabalho irá buscar na análise vetorial os fundamentos para estabelecer essa comparação. Sejam, portanto, os seguintes vetores genéricos: y1 y 2 . y = .... . .... .. yn Johnson & Wichern (2003, p. 51) demonstram ser possível determinar o comprimento desses vetores da seguinte maneira: (3) Lx = { x12 + x22 + .......... xn2 } 1/2 Ly = { y12 + y22 + .......... yn2 } 1/2 (4) Indicam também que o produto escalar entre x e y será: (5) entre os vetores x e y pode ser estabelecido pela relação: x’ . y = x1 . y1 + x2 . y2 + ............... + xn . yn e que o ângulo ’ x .y cos ( Ω ) = ----------------Lx . Ly (2) p e ’ = [ 3, 3, 3, .....3 ] x1 x 2 . x = .... . .... .. xn Indicam também que o produto escalar entre x e y será: Ω A concepção aqui proposta demonstra que, se um determinado elemento “e” da norma estiver integral e adequadamente implementado em uma empresa, o seu vetor de resultados deverá ser: Johnson & Wichern (2003, p. 51) demonstram ser possível determinar o comprimento desses vetores da seguinte maneira: (3) Lx = { x12 + x22 + .......... xn2 } 1/2 e que o ângulo Le.n pontos correspondentes ao nível de implementação do componente e.n. (4 ≤ n ≤ 13). A aplicação desse vetor de resultados a cada um dos elementos da norma produzirá o seguinte conjunto de vetores: Ω (5) entre os vetores x e y pode ser estabelecido pela relação: ’ (6) x .y cos ( Ω ) = ----------------Lx . Ly (6) Johnson & Wichern (1998) definem ainda o comprimento da projeção do vetor x sobre o vetor y através do produto Lx . cos (Ω), como pode ser exemplificado no caso particular para duas dimensões, mostrado na figura 1. Johnson & Wichern (1998) definem ainda o comprimento da projeção do vetor x sobre o vetor y através do produto Lx . cos (Ω), como pode ser exemplificado no caso particular para duas dimensões, mostrado na figura 1. REVISTA DE CIÊNCIA & TECNOLOGIA • V. 12, Nº 24 – pp. 25-38 REVISTA DE CIÊNCIA & TECNOLOGIA • V. 12, Nº 24 – pp. 25-38 31 31 RCT24.book Page 32 Thursday, January 12, 2006 4:22 PM RCT24.book Page 32 Thursday, January 12, 2006 4:22 PM Fig. 1. A projeção de x sobre o vetor y. Fig. 1. A projeção de x sobre o vetor y. Voltando ao problema da determinação do grau de enxugamento de um elemento da norma SAE J4000, admita que o vetor genérico y referido seja o vetor padrão e x, o vetor de resultados da avaliação do elemento considerado. Assim, pode-se afirmar que: 1. na condição de implementação plena do elemento em questão, o vetor de resultados será idêntico ao vetor padrão. Nessa situação, os comprimentos de ambos os vetores serão iguais e o ângulo Ω entre eles será nulo; 2. na posição extrema oposta, quando nada foi implementado, o vetor de resultados será nulo, sendo nulo também o seu comprimento; 3. na medida em que a implementação não é plena nem nula, os valores atribuídos aos componentes desse elemento irão gerar um vetor de resultados diferente do vetor padrão, com pelo menos um elemento do vetor de resultados de valor inferior a 3 (nível de implementação menor que L3). Nesse caso, o comprimento do vetor de resultados deverá ser necessariamente menor que o do vetor padrão, pela própria definição de comprimento já enunciada. Pelas mesmas razões, o ângulo entre os vetores não mais será nulo. Com base nessas constatações, este trabalho propõe, como medida de similaridade para medir o grau de implementação ou grau de enxugamento de um elemento da norma SAE J4000, a razão entre o comprimento da projeção do vetor de resultados sobre o vetor padrão e o próprio comprimento do vetor padrão (fig. 1). Trabalhando com os vetores genéricos, a medida “s” de similaridade sugerida seria definida pela relação: Voltando ao problema da determinação do grau de enxugamento de um elemento da norma SAE J4000, admita que o vetor genérico y referido seja o vetor padrão e x, o vetor de resultados da avaliação do elemento considerado. Assim, pode-se afirmar que: 1. na condição de implementação plena do elemento em questão, o vetor de resultados será idêntico ao vetor padrão. Nessa situação, os comprimentos de ambos os vetores serão iguais e o ângulo Ω entre eles será nulo; 2. na posição extrema oposta, quando nada foi implementado, o vetor de resultados será nulo, sendo nulo também o seu comprimento; 3. na medida em que a implementação não é plena nem nula, os valores atribuídos aos componentes desse elemento irão gerar um vetor de resultados diferente do vetor padrão, com pelo menos um elemento do vetor de resultados de valor inferior a 3 (nível de implementação menor que L3). Nesse caso, o comprimento do vetor de resultados deverá ser necessariamente menor que o do vetor padrão, pela própria definição de comprimento já enunciada. Pelas mesmas razões, o ângulo entre os vetores não mais será nulo. Com base nessas constatações, este trabalho propõe, como medida de similaridade para medir o grau de implementação ou grau de enxugamento de um elemento da norma SAE J4000, a razão entre o comprimento da projeção do vetor de resultados sobre o vetor padrão e o próprio comprimento do vetor padrão (fig. 1). Trabalhando com os vetores genéricos, a medida “s” de similaridade sugerida seria definida pela relação: ’ Lx Lx x’ . y L x ⋅ cos ( Ω ) x .y s = --------------------------- = ------ cos ( Ω ) = ------ × ----------------- = ------------2Ly Ly Lx . Ly ( L ) Ly y ’ Lx Lx x’ . y L x ⋅ cos ( Ω ) x .y s = --------------------------- = ------ cos ( Ω ) = ------ × ----------------- = ------------2Ly Ly Lx . Ly ( L ) Ly y Dessa forma, para determinar o grau de enxugamento de um elemento da norma (ge), este trabalho propõe utilizar a relação: re ’ ⋅ pe g e = --------------2 ( Lp ) Dessa forma, para determinar o grau de enxugamento de um elemento da norma (ge), este trabalho propõe utilizar a relação: re ’ ⋅ pe g e = --------------2 ( Lp ) (7) (7) ou seja, o grau de enxugamento de um elemento genérico “e” será determinado pela razão entre o comprimento da projeção do vetor de resultados sobre o vetor padrão e o próprio comprimento do vetor ou seja, o grau de enxugamento de um elemento genérico “e” será determinado pela razão entre o comprimento da projeção do vetor de resultados sobre o vetor padrão e o próprio comprimento do vetor 32 32 jul./dez. • 2004 jul./dez. • 2004 RCT24.book Page 33 Thursday, January 12, 2006 4:22 PM RCT24.book Page 33 Thursday, January 12, 2006 4:22 PM padrão. Como se demonstrou, essa razão poderá ser obtida pela divisão do produto escalar entre o vetor de resultados obtido e o vetor padrão e o comprimento do vetor padrão, elevado ao quadrado. Esse valor será, pelas próprias definições feitas, um número compreendido entre zero e um. Como já foi mencionado anteriormente, o vetor de resultados de um elemento genérico “e” pode ser representado por re’ = [ Le.1, Le.2, Le.3, ....., Le.n ]. Assim também, o vetor padrão desse mesmo elemento será: pe’ = [ 3, 3, 3, …..3 ]. Para calcular o grau de enxugamento desse elemento, aplicando a relação proposta, deve-se determinar o produto escalar re’ . pe , bem como o comprimento do vetor padrão Lpe. Isso pode ser feito do seguinte modo: re’ x pe = 3 x Le.1 + 3 x Le.2 + 3 x Le.3 + ...... + 3 x Le.n = 3 x Le.n = 3 [Le.1 + Le.2 + Le.3, +... Le.n] Lpe = [32 + 32 + 32 + ..... + 32]1/2 = [n x 32]1/2 = 3 x n1/2 (8) Substituindo essas relações na fórmula para cálculo do grau de enxugamento do elemento genérico “e” definida, tem-se: padrão. Como se demonstrou, essa razão poderá ser obtida pela divisão do produto escalar entre o vetor de resultados obtido e o vetor padrão e o comprimento do vetor padrão, elevado ao quadrado. Esse valor será, pelas próprias definições feitas, um número compreendido entre zero e um. Como já foi mencionado anteriormente, o vetor de resultados de um elemento genérico “e” pode ser representado por re’ = [ Le.1, Le.2, Le.3, ....., Le.n ]. Assim também, o vetor padrão desse mesmo elemento será: pe’ = [ 3, 3, 3, …..3 ]. Para calcular o grau de enxugamento desse elemento, aplicando a relação proposta, deve-se determinar o produto escalar re’ . pe , bem como o comprimento do vetor padrão Lpe. Isso pode ser feito do seguinte modo: re’ x pe = 3 x Le.1 + 3 x Le.2 + 3 x Le.3 + ...... + 3 x Le.n = 3 x Le.n = 3 [Le.1 + Le.2 + Le.3, +... Le.n] Lpe = [32 + 32 + 32 + ..... + 32]1/2 = [n x 32]1/2 = 3 x n1/2 (8) Substituindo essas relações na fórmula para cálculo do grau de enxugamento do elemento genérico “e” definida, tem-se: n Σ L e.k k = 1 (9) re ’ . pe 3 [ L e.1 + L e.2 + L e.3, + .... L e.n ] L e.1 + L e.2 + L e.3, + .... L e.n g = ---------------- = ----------------------------------------------------------------------------= ------------------------------------------------------------------------2 1/2 2 3n ( Lp ) [3 × n ] k = 1 n Σ L e.k (9) re ’ . pe 3 [ L e.1 + L e.2 + L e.3, + .... L e.n ] L e.1 + L e.2 + L e.3, + .... L e.n g = ---------------- = ----------------------------------------------------------------------------= ------------------------------------------------------------------------2 1/2 2 3n ( Lp ) [3 × n ] onde n é o número de componentes para o elemento considerado (4 ≤ n ≤ 13). onde n é o número de componentes para o elemento considerado (4 ≤ n ≤ 13). Como se vê, o numerador dessa relação representa a somatória de todos os pontos atribuídos aos níveis de implementação dos componentes avaliados para o elemento genérico “e” considerado. Por seu turno, o denominador representa o número máximo de pontos a ser obtido na avaliação dos componentes daquele elemento (n componentes x pontos atribuídos para o nível de implementação L3). Portanto, o desenvolvimento aqui realizado permite estabelecer a seguinte proposição: o grau de implementação de um elemento genérico “e” da norma SAE J4000 (grau de enxugamento desse elemento) pode ser obtido dividindo-se a somatória dos pontos conseguidos na avaliação dos componentes desse elemento pelo número máximo de pontos possíveis a essa mesma avaliação, ou seja: Como se vê, o numerador dessa relação representa a somatória de todos os pontos atribuídos aos níveis de implementação dos componentes avaliados para o elemento genérico “e” considerado. Por seu turno, o denominador representa o número máximo de pontos a ser obtido na avaliação dos componentes daquele elemento (n componentes x pontos atribuídos para o nível de implementação L3). Portanto, o desenvolvimento aqui realizado permite estabelecer a seguinte proposição: o grau de implementação de um elemento genérico “e” da norma SAE J4000 (grau de enxugamento desse elemento) pode ser obtido dividindo-se a somatória dos pontos conseguidos na avaliação dos componentes desse elemento pelo número máximo de pontos possíveis a essa mesma avaliação, ou seja: ( Σ dos pontos obtidos na avaliação dos componentes do elemento“e” ) g e = ----------------------------------------------------------------------------------------------------------------------------------------------------------------------------------( Σ dos pontos máximos possíveis p/ os componentes do elemento“e” ) ( Σ dos pontos obtidos na avaliação dos componentes do elemento“e” ) g e = ----------------------------------------------------------------------------------------------------------------------------------------------------------------------------------( Σ dos pontos máximos possíveis p/ os componentes do elemento“e” ) (10) Para ilustrar a aplicação desse conceito, considere novamente o exemplo mencionado, no qual uma avaliação do elemento 6 – informações, em determinada empresa, obteve os seguintes resultados: 6.1 – L2, 6.2 – L1, 6.3 – L1 e 6.4 – L0. Segundo essa noção, o grau de implementação desse elemento ou grau de enxugamento poderia ser assim determinado: 4 2+1+1+0 g e = ------------------------------- = ------ = 0,333 12 3+3+3+3 (10) Para ilustrar a aplicação desse conceito, considere novamente o exemplo mencionado, no qual uma avaliação do elemento 6 – informações, em determinada empresa, obteve os seguintes resultados: 6.1 – L2, 6.2 – L1, 6.3 – L1 e 6.4 – L0. Segundo essa noção, o grau de implementação desse elemento ou grau de enxugamento poderia ser assim determinado: 4 2+1+1+0 g e = ------------------------------- = ------ = 0,333 12 3+3+3+3 Pode-se dizer, então, que o grau de enxugamento do elemento 6 nessa empresa é 0,333. Esse número indica que cerca de 1/3 das melhores práticas na área de informações, sugeridas pela norma SAE J 4000, estão implantadas na empresa em estudo. Pode-se dizer, então, que o grau de enxugamento do elemento 6 nessa empresa é 0,333. Esse número indica que cerca de 1/3 das melhores práticas na área de informações, sugeridas pela norma SAE J 4000, estão implantadas na empresa em estudo. 4. O GRAU DE ENXUGAMENTO DE UMA EMPRESA 4. O GRAU DE ENXUGAMENTO DE UMA EMPRESA 4.1 Proposta de medida do grau de enxugamento de uma empresa 4.1 Proposta de medida do grau de enxugamento de uma empresa Uma vez definido como medir o grau de implementação ou de enxugamento de um elemento específico da norma SAE J4000, será necessário expandir tal conceito para a empresa inteira, quando todos os elementos são considerados simultaneamente. Para isso, considere o conjunto dos vetores de resultados dos seis elementos que compõem a norma. Como já se mostrou anteriormente, eles são: Uma vez definido como medir o grau de implementação ou de enxugamento de um elemento específico da norma SAE J4000, será necessário expandir tal conceito para a empresa inteira, quando todos os elementos são considerados simultaneamente. Para isso, considere o conjunto dos vetores de resultados dos seis elementos que compõem a norma. Como já se mostrou anteriormente, eles são: REVISTA DE CIÊNCIA & TECNOLOGIA • V. 12, Nº 24 – pp. 25-38 REVISTA DE CIÊNCIA & TECNOLOGIA • V. 12, Nº 24 – pp. 25-38 33 33 RCT24.book Page 34 Thursday, January 12, 2006 4:22 PM r4’ = [ L4.1, L4.2, ..... L4.13 ] r6’ = [ L6.1, L6.2, L6.3, L6.4 ] r8’ = [ L8.1, L8.2, ..... L8.6 ] RCT24.book Page 34 Thursday, January 12, 2006 4:22 PM r5’ = [ L5.1, L5.2, ..... L5.12 ] r7’ = [ L7.1, L7.2, L7.3, L7.4 ] r9’ = [ L9.1, L9.2, ..... L9.13 ] r4’ = [ L4.1, L4.2, ..... L4.13 ] r6’ = [ L6.1, L6.2, L6.3, L6.4 ] r8’ = [ L8.1, L8.2, ..... L8.6 ] Colocados lado a lado, poderiam constituir uma forma matricial (por ser variável o número de componentes em cada elemento, não se pode definir o conjunto dos vetores de resultados como uma matriz) a ser chamada forma matricial de resultados, assim expressa: R = L 4.1 L 4.2 L 4.3 L 4.4 L 4.5 L 4.6 L 4.7 L 4.8 L 4.9 L 4.10 L 4.11 L 4.12 L 4.13 L 5.1 L 5.2 L 5.3 L 5.4 L 5.5 L 5.6 L 5.7 L 5.8 L 5.9 L 5.10 L 5.11 L 5.12 - - - - - L 6.1 L 6.2 L 6.3 L 6.4 L 7.1 L 7.2 L 7.3 L 7.4 - - - - L 8.1 L 8.2 L 8.3 L 8.4 L 8.5 L 8.6 - - L 9.1 L 9.2 L 9.3 L 9.4 L 9.5 L 9.6 L 9.7 L 9.8 L 9.9 L 9.10 L 9.11 L 9.12 L 9.13 (11) Para avaliar o grau de implementação conjunta de todos os seis elementos da norma, considerando a empresa como um todo, este trabalho propõe definir uma grandeza a ser denominada grau de enxugamento (leanness) da empresa em questão e determinada da maneira a seguir. Considere como vetor médio de resultados (r) aquele formado pelas médias aritméticas dos pontos atribuídos aos componentes de cada um dos elementos da norma: r = ( L 4.1 + L 4.2 + L 4.3 + ...... + L 4.13 ) ⁄ 13 ( L 5.1 + L 5.2 + L 5.3 + ...... + L 5.12 ) ⁄ 12 ( L 6.1 + L 6.2 + L 6.3 + L 4.4 ) ⁄ 4 ( L 7.1 + L 7.2 + L 7.3 + L 7.4 ) ⁄ 4 ( L 8.1 + L 8.2 + L 8.3 + ...... + L 8.6 ) ⁄ 6 ( L 9.1 + L 9.2 + L 9.3 + ...... + L 9.13 ) ⁄ 13 (12) Colocados lado a lado, poderiam constituir uma forma matricial (por ser variável o número de componentes em cada elemento, não se pode definir o conjunto dos vetores de resultados como uma matriz) a ser chamada forma matricial de resultados, assim expressa: R = r = (11) ( L 4.1 + L 4.2 + L 4.3 + ...... + L 4.13 ) ⁄ 13 ( L 5.1 + L 5.2 + L 5.3 + ...... + L 5.12 ) ⁄ 12 ( L 6.1 + L 6.2 + L 6.3 + L 4.4 ) ⁄ 4 ( L 7.1 + L 7.2 + L 7.3 + L 7.4 ) ⁄ 4 ( L 8.1 + L 8.2 + L 8.3 + ...... + L 8.6 ) ⁄ 6 ( L 9.1 + L 9.2 + L 9.3 + ...... + L 9.13 ) ⁄ 13 (12) ou então, resumidamente: Σ L4 Σ L5 Σ L6 Σ L7 Σ L8 Σ L9 r’ = ----------- ,----------- ,----------- ,----------- ,----------- ,----------- 13 12 4 4 6 13 (13) ou, ainda, simplificando mais a representação: r’ = [ a 4, a 5, a 6, a 7, a 8, a 9 ] L 4.1 L 4.2 L 4.3 L 4.4 L 4.5 L 4.6 L 4.7 L 4.8 L 4.9 L 4.10 L 4.11 L 4.12 L 4.13 L 5.1 L 5.2 L 5.3 L 5.4 L 5.5 L 5.6 L 5.7 L 5.8 L 5.9 L 5.10 L 5.11 L 5.12 - - - - - L 6.1 L 6.2 L 6.3 L 6.4 L 7.1 L 7.2 L 7.3 L 7.4 - - - - L 8.1 L 8.2 L 8.3 L 8.4 L 8.5 L 8.6 - - L 9.1 L 9.2 L 9.3 L 9.4 L 9.5 L 9.6 L 9.7 L 9.8 L 9.9 L 9.10 L 9.11 L 9.12 L 9.13 Para avaliar o grau de implementação conjunta de todos os seis elementos da norma, considerando a empresa como um todo, este trabalho propõe definir uma grandeza a ser denominada grau de enxugamento (leanness) da empresa em questão e determinada da maneira a seguir. Considere como vetor médio de resultados (r) aquele formado pelas médias aritméticas dos pontos atribuídos aos componentes de cada um dos elementos da norma: ou então, resumidamente: Σ L4 Σ L5 Σ L6 Σ L7 Σ L8 Σ L9 r’ = ----------- ,----------- ,----------- ,----------- ,----------- ,----------- 13 12 4 4 6 13 r5’ = [ L5.1, L5.2, ..... L5.12 ] r7’ = [ L7.1, L7.2, L7.3, L7.4 ] r9’ = [ L9.1, L9.2, ..... L9.13 ] (13) ou, ainda, simplificando mais a representação: (14) De acordo com as considerações já feitas para a determinação do grau de enxugamento de um elemento, se todos os elementos estiverem plenamente implementados, todos os níveis de implementação atribuídos a todos os componentes desses elementos terão sido L3. Como no nível L3 associam-se 3 pontos, conclui-se que, nesse caso, todos os componentes avaliados terão recebido 3 pontos. Conseqüentemente, as suas médias aritméticas também serão todas iguais a 3, produzindo o seguinte vetor médio de resultados: p’ = [ 3, 3, 3, 3, 3, 3 ] r’ = [ a 4, a 5, a 6, a 7, a 8, a 9 ] (14) De acordo com as considerações já feitas para a determinação do grau de enxugamento de um elemento, se todos os elementos estiverem plenamente implementados, todos os níveis de implementação atribuídos a todos os componentes desses elementos terão sido L3. Como no nível L3 associam-se 3 pontos, conclui-se que, nesse caso, todos os componentes avaliados terão recebido 3 pontos. Conseqüentemente, as suas médias aritméticas também serão todas iguais a 3, produzindo o seguinte vetor médio de resultados: p’ = [ 3, 3, 3, 3, 3, 3 ] Note que, nesse caso, a empresa terá todas as melhores práticas sugeridas pela norma SAE J4000 devidamente implementadas na sua possibilidade máxima. Por ser esse o objetivo final das empresas dispostas a implementar os princípios da manufatura enxuta, a esse vetor será atribuída a denominação de vetor médio padrão. Fica evidente, após tais considerações, que as empresas que não possuírem todos os elementos completamente implementados necessariamente mostrarão um vetor médio de resultados com pelo menos um elemento menor do que três. Para poder comparar o vetor médio de resultados com o vetor médio padrão, Note que, nesse caso, a empresa terá todas as melhores práticas sugeridas pela norma SAE J4000 devidamente implementadas na sua possibilidade máxima. Por ser esse o objetivo final das empresas dispostas a implementar os princípios da manufatura enxuta, a esse vetor será atribuída a denominação de vetor médio padrão. Fica evidente, após tais considerações, que as empresas que não possuírem todos os elementos completamente implementados necessariamente mostrarão um vetor médio de resultados com pelo menos um elemento menor do que três. Para poder comparar o vetor médio de resultados com o vetor médio padrão, 34 34 jul./dez. • 2004 jul./dez. • 2004 RCT24.book Page 35 Thursday, January 12, 2006 4:22 PM RCT24.book Page 35 Thursday, January 12, 2006 4:22 PM sugere-se lançar mão desse conceito já definido para a comparação do vetor de resultados com o vetor padrão dos elementos considerados isoladamente. Nesse caso, este trabalho propõe, como medida de similaridade para medir o grau de implementação ou de enxugamento de uma empresa segundo a norma SAE J4000, a razão entre o comprimento da projeção do vetor médio de resultados sobre o vetor médio padrão e o próprio comprimento do vetor médio padrão. Desnecessária é a repetição da dedução já feita, de modo a estabelecer como grau de enxugamento de uma empresa (g) a relação: r’ ⋅ p g = ------------2( Lp ) (15) Em outras palavras, o grau de enxugamento de uma empresa será determinado pela razão entre o comprimento da projeção do vetor médio de resultados sobre o vetor médio padrão e o próprio comprimento do vetor médio padrão. Essa razão é obtida pelo quociente entre o produto escalar do vetor médio de resultados pelo vetor médio padrão, e o comprimento do vetor padrão, elevado ao quadrado. Esse valor será, pelas próprias definições referidas, um número compreendido entre zero e um. Por outro lado, o produto escalar e o comprimento do vetor médio padrão mencionados podem ser determinados da seguinte maneira: r’ . p = 3 × a 4 + 3 × a 5 + 3 × a 6 + 3 × a 7 + 3 × a 8 + 3 × a 9 2 2 2 2 2 2 1/2 L pe = [ 3 + 3 + 3 + 3 + 3 + 3 ] 2 1/2 = [6 × 3 ] = [ 54 ] sugere-se lançar mão desse conceito já definido para a comparação do vetor de resultados com o vetor padrão dos elementos considerados isoladamente. Nesse caso, este trabalho propõe, como medida de similaridade para medir o grau de implementação ou de enxugamento de uma empresa segundo a norma SAE J4000, a razão entre o comprimento da projeção do vetor médio de resultados sobre o vetor médio padrão e o próprio comprimento do vetor médio padrão. Desnecessária é a repetição da dedução já feita, de modo a estabelecer como grau de enxugamento de uma empresa (g) a relação: r’ ⋅ p g = ------------2( Lp ) (15) Em outras palavras, o grau de enxugamento de uma empresa será determinado pela razão entre o comprimento da projeção do vetor médio de resultados sobre o vetor médio padrão e o próprio comprimento do vetor médio padrão. Essa razão é obtida pelo quociente entre o produto escalar do vetor médio de resultados pelo vetor médio padrão, e o comprimento do vetor padrão, elevado ao quadrado. Esse valor será, pelas próprias definições referidas, um número compreendido entre zero e um. Por outro lado, o produto escalar e o comprimento do vetor médio padrão mencionados podem ser determinados da seguinte maneira: r’ . p = 3 × a 4 + 3 × a 5 + 3 × a 6 + 3 × a 7 + 3 × a 8 + 3 × a 9 1/2 2 Como resultado, o grau de enxugamento da empresa poderá ser calculado como segue: 3 [ a4 + a5 + a6 + a7 + a8 + a9 ] a4 + a5 + a6 + a7 + a8 + a9 r’ . p g = ------------2- = ---------------------------------------------------------------------- = -------------------------------------------------------------54 18 ( Lp ) 2 2 2 2 2 1/2 L pe = [ 3 + 3 + 3 + 3 + 3 + 3 ] 2 1/2 = [6 × 3 ] = [ 54 ] 1/2 Como resultado, o grau de enxugamento da empresa poderá ser calculado como segue: (16) 3 [ a4 + a5 + a6 + a7 + a8 + a9 ] a4 + a5 + a6 + a7 + a8 + a9 r’ . p g = ------------2- = ---------------------------------------------------------------------- = -------------------------------------------------------------54 18 ( Lp ) Porém, a própria definição para o vetor médio permite escrever: Porém, a própria definição para o vetor médio permite escrever: ΣL ΣL ΣL ΣL ΣL ΣL ----------4- + ----------5- + ----------6- + ----------7- + ----------8- + ----------9a4 + a5 + a6 + a7 + a8 + a9 13 12 4 4 6 13 g = -------------------------------------------------------------- = ------------------------------------------------------------------------------------------------------- = 18 18 ΣL ΣL ΣL ΣL ΣL ΣL ----------4- + ----------5- + ----------6- + ----------7- + ----------8- + ----------9a4 + a5 + a6 + a7 + a8 + a9 13 12 4 4 6 13 g = -------------------------------------------------------------- = ------------------------------------------------------------------------------------------------------- = 18 18 Σ L5 Σ L6 Σ L7 Σ L8 Σ L9 1 Σ L4 = --- -------------- + -------------- + ------------ + ------------ + ------------ + --------------6 3 × 13 3 × 12 3 × 4 3 × 4 3 × 6 3 × 13 Um olhar atento a essa relação mostra que os termos entre chaves constituem, na realidade, o grau de enxugamento de cada um dos elementos considerados (ver relação 10). Logo, conclui-se que: g4 + g5 + g6 + g7 + g8 + g9 g = ---------------------------------------------------------------6 (18) Ou seja, para se determinar o grau de enxugamento de uma empresa como um todo, basta estabelecer a média aritmética entre os graus de enxugamento de cada um dos elementos da norma considerados na avaliação. Genericamente: Σg g = ----------e p Onde: g ge p grau de enxugamento da empresa grau de exugamento dos elementos n.º de elementos considerados Σ L5 Σ L6 Σ L7 Σ L8 Σ L9 1 Σ L4 = --- -------------- + -------------- + ------------ + ------------ + ------------ + --------------6 3 × 13 3 × 12 3 × 4 3 × 4 3 × 6 3 × 13 (17) (19) (16) (17) Um olhar atento a essa relação mostra que os termos entre chaves constituem, na realidade, o grau de enxugamento de cada um dos elementos considerados (ver relação 10). Logo, conclui-se que: g4 + g5 + g6 + g7 + g8 + g9 g = ---------------------------------------------------------------6 (18) Ou seja, para se determinar o grau de enxugamento de uma empresa como um todo, basta estabelecer a média aritmética entre os graus de enxugamento de cada um dos elementos da norma considerados na avaliação. Genericamente: Σg g = ----------e p Onde: g ge p grau de enxugamento da empresa grau de exugamento dos elementos n.º de elementos considerados (19) 4.2. Um exemplo 4.2. Um exemplo Para exemplificar o cálculo do grau de enxugamento, considere que as normas SAE J4000 e J4001 foram aplicadas para avaliar determinada empresa. Como resultado, admita que os seguintes níveis de implementação foram obtidos: Para exemplificar o cálculo do grau de enxugamento, considere que as normas SAE J4000 e J4001 foram aplicadas para avaliar determinada empresa. Como resultado, admita que os seguintes níveis de implementação foram obtidos: REVISTA DE CIÊNCIA & TECNOLOGIA • V. 12, Nº 24 – pp. 25-38 REVISTA DE CIÊNCIA & TECNOLOGIA • V. 12, Nº 24 – pp. 25-38 35 35 RCT24.book Page 36 Thursday, January 12, 2006 4:22 PM RCT24.book Page 36 Thursday, January 12, 2006 4:22 PM Tabela destacando, por exemplo, que o componente 5.2 teve como avaliação um grau de implementação L2 (2 pontos). Tabela destacando, por exemplo, que o componente 5.2 teve como avaliação um grau de implementação L2 (2 pontos). Componente 1 2 3 4 5 6 7 8 9 10 11 12 13 4 2 1 1 1 2 1 0 0 3 2 0 3 0 5 1 2 2 1 0 0 1 1 2 3 3 0 6 2 0 2 1 7 0 1 0 0 8 2 0 0 0 2 2 9 2 2 2 2 1 1 Elemento Elemento Componente 1 0 1 1 1 1 2 Com base nesses dados, é possível determinar: 1 2 3 4 5 6 7 8 9 10 11 12 13 4 2 1 1 1 2 1 0 0 3 2 0 3 0 5 1 2 2 1 0 0 1 1 2 3 3 0 6 2 0 2 1 7 0 1 0 0 8 2 0 0 0 2 2 9 2 2 2 2 1 1 1 0 1 1 1 1 2 Com base nesses dados, é possível determinar: Σ L4 16 g 4 = -------------- = ------ = 0,410 3 × 13 39 Σ L5 16 g 5 = --------------- = ------ = 0,444 3 × 12 36 Σ L6 5 g 6 = ------------ = ------ = 0,417 3×4 12 ΣL 1 g 7 = -----------7- = ------ = 0,083 3×4 12 ΣL 6 g 8 = -----------8- = ------ = 0,410 3×6 18 Σ L9 17 - = ------ = 0,436 g 9 = -------------3 × 13 39 Σ L4 16 g 4 = -------------- = ------ = 0,410 3 × 13 39 Σ L5 16 g 5 = --------------- = ------ = 0,444 3 × 12 36 Σ L6 5 g 6 = ------------ = ------ = 0,417 3×4 12 ΣL 1 g 7 = -----------7- = ------ = 0,083 3×4 12 ΣL 6 g 8 = -----------8- = ------ = 0,410 3×6 18 Σ L9 17 - = ------ = 0,436 g 9 = -------------3 × 13 39 Como se pode observar, os dados obtidos nessa empresa permitem concluir, com base na metodologia aqui proposta, que ela possui um grau de enxugamento de 0,410 para o elemento 4 – gerência / confiabilidade, de 0,444 para o elemento 5 – pessoas, de 0,417 para o elemento 6 – informações, e assim por diante. As proposições feitas por este trabalho possibilitam ainda determinar o grau de enxugamento dessa empresa: Como se pode observar, os dados obtidos nessa empresa permitem concluir, com base na metodologia aqui proposta, que ela possui um grau de enxugamento de 0,410 para o elemento 4 – gerência / confiabilidade, de 0,444 para o elemento 5 – pessoas, de 0,417 para o elemento 6 – informações, e assim por diante. As proposições feitas por este trabalho possibilitam ainda determinar o grau de enxugamento dessa empresa: g4 + g5 + g6 + g7 + g8 + g9 0,410 + 0,444 + 0,417 + 0,083 + 0,333 + 0, 436 g = ---------------------------------------------------------------= ----------------------------------------------------------------------------------------------------------------------- = 0,354 6 6 g4 + g5 + g6 + g7 + g8 + g9 0,410 + 0,444 + 0,417 + 0,083 + 0,333 + 0, 436 g = ---------------------------------------------------------------= ----------------------------------------------------------------------------------------------------------------------- = 0,354 6 6 Ou seja, nessas condições a empresa analisada terá um grau de enxugamento de 0,354, o que significa ter ela implementado cerca de 35% de todas as melhores práticas de manufatura enxuta propostas pela norma SAE J4000. Ou seja, nessas condições a empresa analisada terá um grau de enxugamento de 0,354, o que significa ter ela implementado cerca de 35% de todas as melhores práticas de manufatura enxuta propostas pela norma SAE J4000. 5. CONCLUSÕES 5. CONCLUSÕES Conforme analisado no decorrer deste trabalho, as normas SAE J4000 e J4001, apesar de terem sido elaboradas para avaliar a implementação das práticas de manufatura enxuta nas organizações, não permitem determinar uma medida objetiva para o seu grau de implantação, quer considerando-se um elemento específico da norma quer assumindo-se a empresa como um todo. Em conseqüência disso, as normas propostas pela SAE não tornam possível a avaliação, comparativa e objetivamente, do grau de implementação entre diferentes empresas. Também não se pode quantificar, de maneira rápida, se a implementação das práticas de manufatura está evoluindo no tempo em determinada organização. Por outro lado, os trabalhos que avaliam a aplicação dessas normas (Rocha, 2002; e Silva, 2002) necessitam definir critérios de medição, uma vez que sem eles fica difícil fazer comparações. De fato, para poder utilizar os resultados da aplicação da norma SAE J4000, Rocha (2002) e Silva (2002) precisaram determinar Conforme analisado no decorrer deste trabalho, as normas SAE J4000 e J4001, apesar de terem sido elaboradas para avaliar a implementação das práticas de manufatura enxuta nas organizações, não permitem determinar uma medida objetiva para o seu grau de implantação, quer considerando-se um elemento específico da norma quer assumindo-se a empresa como um todo. Em conseqüência disso, as normas propostas pela SAE não tornam possível a avaliação, comparativa e objetivamente, do grau de implementação entre diferentes empresas. Também não se pode quantificar, de maneira rápida, se a implementação das práticas de manufatura está evoluindo no tempo em determinada organização. Por outro lado, os trabalhos que avaliam a aplicação dessas normas (Rocha, 2002; e Silva, 2002) necessitam definir critérios de medição, uma vez que sem eles fica difícil fazer comparações. De fato, para poder utilizar os resultados da aplicação da norma SAE J4000, Rocha (2002) e Silva (2002) precisaram determinar 36 36 jul./dez. • 2004 jul./dez. • 2004 RCT24.book Page 37 Thursday, January 12, 2006 4:22 PM RCT24.book Page 37 Thursday, January 12, 2006 4:22 PM formas para estabelecer uma medida global de adoção dos princípios da manufatura enxuta por certa empresa. Sem um padrão a seguir, cada um propôs uma maneira diferente de fazê-lo. Na tentativa de responder esses problemas, o desenvolvimento deste estudo demonstrou ser possível a proposição de uma grandeza, denominada grau de enxugamento, que mede o grau de implementação das práticas da manufatura enxuta nas organizações, buscando, assim, eliminar tais limitações metodológicas. É certo, por outro lado, que a proposição aqui desenvolvida não é única, na medida em que diversas alternativas poderão ser consideradas para alcançar os mesmos objetivos. formas para estabelecer uma medida global de adoção dos princípios da manufatura enxuta por certa empresa. Sem um padrão a seguir, cada um propôs uma maneira diferente de fazê-lo. Na tentativa de responder esses problemas, o desenvolvimento deste estudo demonstrou ser possível a proposição de uma grandeza, denominada grau de enxugamento, que mede o grau de implementação das práticas da manufatura enxuta nas organizações, buscando, assim, eliminar tais limitações metodológicas. É certo, por outro lado, que a proposição aqui desenvolvida não é única, na medida em que diversas alternativas poderão ser consideradas para alcançar os mesmos objetivos. REFERÊNCIAS BIBLIOGRÁFICAS REFERÊNCIAS BIBLIOGRÁFICAS ADLER, P. Democratic taylorism: the Toyota Production System at NUMMI. In: BABSON, Steve. Lean Work – empowerment and exploitation in the global auto industry. Detroit: Wayne State University Press, 1995. BLACK, J.T. & HUNTER, S.L..Lean manufacturing and cell design. Chicago: Society of Manufacturing, 2003. BOYER, K.K. Longitudinal linkages between intended and realized operations strategies. International Journal of Operations & Production Management, Bradford, vol. 18, n. 4, p. 24-41, 1998. COSTA, I. & QUEIROZ, S. Autopeças no Brasil: mudanças e competitividade na década de 90. Revista de Administração, v. 35, n.3 . p. 27-37, jul / set 2000. HOUAISS, A. et al. Dicionário Houaiss da Língua Portuguesa. Rio de Janeiro: Objetiva, 2001. KARLSSON, C & AHLSTROM, P. Assessing changes towards lean production. International Journal of Operations & Production Management, Bradford, vol. 16, n. 2, p. 24-41, 1996. MONDEN, Y. Sistema Toyota de Produção. São Paulo: IMAM, 1984. JOHNSON, R.A. & WICHERN, D. W. Applied Multivariate Statistical Analysis. 5th ed., Upper Saddle River, NJ: Prentice Hall, 2003. OHNO, T. O Sistema Toyota de Produção. Porto Alegre: Artes Médicas, 1988. PETERS, T. & WATERMAN, R. In Search of Excellence. New York: Harper & Row, 1982. ROCHA, M.A.C. Indicadores de produtividade para o chão de fábrica: a busca de um modelo para a gestão da manufatura enxuta (lean manufacturing). São Paulo, 2002. 235p. Dissertação (Mestrado) – Escola Politécnica, Universidade de São Paulo. SAE – Society of Automotive Engineers. SAE Handbook – Vol. 3 – On-highway vehicles (part II) and off-road machinery. Warrendale, PA, Society of Automotive Engineers, 2004. ______. SAE J4000 – identification and measurement of best practice in implementation of lean operation. Warrendale, PA, Society of Automotive Engineers, 1999. ______. SAE J4001 – implementation of lean operation user manual. Warrendale, PA, Society of Automotive Engineers, 1999. SILVA, F.D’A.P. da. Análise da Influência das Montadoras de Automóveis sobre as Empresas de Autopeças sob o Paradigma da Produção Enxuta – um estudo de caso de empresas brasileiras. São Paulo, 2002, 251p. Tese (Doutorado) – Escola Politécnica, Universidade de São Paulo. SORIANO-MEIER, H. & FORRESTER, P.L. A model for evaluating the degree of leanness of manufacturing firms. Integrated Manufacturing Systems. Bradford, vol.13, Iss.2, p. 104-110, 2002. WOMACK, J.P. et al. A Máquina que Mudou o Mundo. 7.ª ed., Rio de Janeiro: Campus, 1997. WOMACK, J.P. & JONES, D.T. Lean Thinking: banish waste and create wealth in your corporation. 2nd ed., Rev. & Updated, New York: Free Press, 2003. ADLER, P. Democratic taylorism: the Toyota Production System at NUMMI. In: BABSON, Steve. Lean Work – empowerment and exploitation in the global auto industry. Detroit: Wayne State University Press, 1995. BLACK, J.T. & HUNTER, S.L..Lean manufacturing and cell design. Chicago: Society of Manufacturing, 2003. BOYER, K.K. Longitudinal linkages between intended and realized operations strategies. International Journal of Operations & Production Management, Bradford, vol. 18, n. 4, p. 24-41, 1998. COSTA, I. & QUEIROZ, S. Autopeças no Brasil: mudanças e competitividade na década de 90. Revista de Administração, v. 35, n.3 . p. 27-37, jul / set 2000. HOUAISS, A. et al. Dicionário Houaiss da Língua Portuguesa. Rio de Janeiro: Objetiva, 2001. KARLSSON, C & AHLSTROM, P. Assessing changes towards lean production. International Journal of Operations & Production Management, Bradford, vol. 16, n. 2, p. 24-41, 1996. MONDEN, Y. Sistema Toyota de Produção. São Paulo: IMAM, 1984. JOHNSON, R.A. & WICHERN, D. W. Applied Multivariate Statistical Analysis. 5th ed., Upper Saddle River, NJ: Prentice Hall, 2003. OHNO, T. O Sistema Toyota de Produção. Porto Alegre: Artes Médicas, 1988. PETERS, T. & WATERMAN, R. In Search of Excellence. New York: Harper & Row, 1982. ROCHA, M.A.C. Indicadores de produtividade para o chão de fábrica: a busca de um modelo para a gestão da manufatura enxuta (lean manufacturing). São Paulo, 2002. 235p. Dissertação (Mestrado) – Escola Politécnica, Universidade de São Paulo. SAE – Society of Automotive Engineers. SAE Handbook – Vol. 3 – On-highway vehicles (part II) and off-road machinery. Warrendale, PA, Society of Automotive Engineers, 2004. ______. SAE J4000 – identification and measurement of best practice in implementation of lean operation. Warrendale, PA, Society of Automotive Engineers, 1999. ______. SAE J4001 – implementation of lean operation user manual. Warrendale, PA, Society of Automotive Engineers, 1999. SILVA, F.D’A.P. da. Análise da Influência das Montadoras de Automóveis sobre as Empresas de Autopeças sob o Paradigma da Produção Enxuta – um estudo de caso de empresas brasileiras. São Paulo, 2002, 251p. Tese (Doutorado) – Escola Politécnica, Universidade de São Paulo. SORIANO-MEIER, H. & FORRESTER, P.L. A model for evaluating the degree of leanness of manufacturing firms. Integrated Manufacturing Systems. Bradford, vol.13, Iss.2, p. 104-110, 2002. WOMACK, J.P. et al. A Máquina que Mudou o Mundo. 7.ª ed., Rio de Janeiro: Campus, 1997. WOMACK, J.P. & JONES, D.T. Lean Thinking: banish waste and create wealth in your corporation. 2nd ed., Rev. & Updated, New York: Free Press, 2003. Dados dos Autores Dados dos Autores REVISTA DE CIÊNCIA & TECNOLOGIA • V. 12, Nº 24 – pp. 25-38 WAGNER CEZAR LUCATO WAGNER CEZAR LUCATO Doutorando em engenharia de produção, FEAU (UNIMEP). Doutorando em engenharia de produção, FEAU (UNIMEP). NELSON CARVALHO MAESTRELLI NELSON CARVALHO MAESTRELLI Doutor em engenharia de produção, FEAU (UNIMEP). Doutor em engenharia de produção, FEAU (UNIMEP). MILTON VIEIRA JÚNIOR MILTON VIEIRA JÚNIOR Doutor em engenharia de produção, FEAU (UNIMEP). Doutor em engenharia de produção, FEAU (UNIMEP). Recebimento do artigo: 3/ago./04 Aprovado: 14/jun./05 Recebimento do artigo: 3/ago./04 Aprovado: 14/jun./05 37 REVISTA DE CIÊNCIA & TECNOLOGIA • V. 12, Nº 24 – pp. 25-38 37