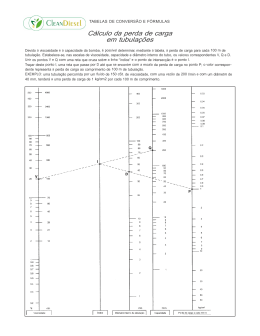

UNIVERSIDADE POTIGUAR –UnP PRÓ-REITORIA DE PESQUISA E PÓS-GRADUAÇÃO MESTRADO PROFISSIONAL EM ENGENHARIA DO PETROLEO E GÁS NATURAL RICARDO JOSÉ DA SILVA AVALIAÇÃO DAS CARACTERISTICAS FÍSICO-QUÍMICAS DO ÓLEO LUBRIFICANTE AUTOMOTIVO USADO. NATAL/RN 2014 RICARDO JOSÉ DA SILVA AVALIAÇÃO DAS CARACTERISTICAS FÍSICO-QUÍMICAS DO ÓLEO LUBRIFICANTE AUTOMOTIVO USADO. Dissertação apresentada ao Programa de Mestrado Profissional em Engenharia de Petróleo e Gás, área de concentração em Meio Ambiente e Desenvolvimento Sustentável na Indústria do Petróleo e Gás, da Universidade Potiguar – UnP, como parte dos requisitos para obtenção do título de Mestre em Engenharia de Petróleo e Gás Natural. ORIENTADOR:Prof. Dr.CarlosEnriquede M. Jerônimo. NATAL/RN 2014 AGRADECIMENTOS “Toda caminhada se inicia, com o primeiro passo”. Neste sentido, a experiência de trilhar os caminhos do estudo e da pesquisa se deve a uma motivação interior e, ao mesmo tempo, ao incentivo de muitos amigos e amigas que sempre estão ao meu lado, me animando e acreditando na minha capacidade. Agradeço a Deus, principalmente por ser o meu mentor, meu guia, minha força interior, que, nos momentos de desânimo, dúvida, não permite que eu desista da caminhada. De um modo muito ESPECIAL, agradeço de coração ao Professor Carlos Henrique, por tudo que ele fez por mim: paciência, compreensão, incentivo, amizade, porém, acima de tudo, correto e justo na condução de todo o processo de orientação. A professora Regina Brasil, que desde o primeiro contato, acreditou na minha proposta de pesquisa e que soube, com maestria, conduzir as funções a ela confiadas com sabedoria. Aos demais professores, que não mediram esforços, para nos fazer refletir e interagir com a realidade, embasada de teorias extremamente contextualizadas. Ao professor Max Chianca que me deu a oportunidade e às demais pessoas que foram parceiras na construção deste projeto. Aos colegas de turma, que, apesar do cansaço da lida do dia a dia, encontrávamos tempo para elaboração de seminários e outras atividades. Foram momentos de crescimento coletivo. Obrigado a todos de coração. Aos meus pais, que, mesmo sem a instrução acadêmica, souberam educar a todos nós seus filhos, com sacrifício e dedicação. Aos meus irmãos e irmãs, que juntos bebemos na sabedoria de nossos pais, água da coragem e do desejo de sermos sempre unidos em busca de um mundo melhor. RESUMO Este trabalho tem como objetivo avaliar as características físico-químicas do óleo lubrificantesob condições de uso, situação que envolve grandes perdas econômicas e ao meio ambiente,este fato tem motivado vários estudos. Também apresenta um estudo doprocesso de degradação de óleos lubrificantes automotivos de base sintética através da determinação dos principais parâmetros presentes nos óleos lubrificantes antes e após o uso em veículos no período recomendado pelos fabricantes dos automóveis. Na metodologia usada neste trabalho, foram realizadas caracterizações laboratoriais de amostras coletadas aleatoriamente nos veículos,porém as análises físico-químicas efetuadas demonstram a redução de sua viscosidade e o aumento no teor de cinzas,um abaixamento no seu ponto de fulgor e número de compostos de cadeia longa C22-C25, bem como o aparecimento de novos compostos com a presença do oxigênio nos lubrificantes degradados. Os resultados foram submetidos a uma análise de correlação entre a quilometragem de uso do óleo lubrificante e os parâmetros de controle.Dessa avaliação foi possível a determinação de uma análise estatística entre os diferentes parâmetros e a obtenção de correlação para previsões do comportamento das propriedades, em função da quilometragem, no qual os óleos foram submetidos,tendo-se efeitos preditivos validados pelos coeficientes de determinação (R²) e pela análise de variância (ANOVA) dos modelos obtidos. Palavras-Chave: Óleos lubrificantes. Degradação.Viscosidade ABSTRACT This work aims to evaluate the physico-chemical characteristics of the lubricating oil under conditions of use, a situation that involves huge economic losses and the environment, this fact has motivated several studies. Also presents a study of the degradation of automotive lubricants, synthetic base process by determining the main parameters present in lubricating oils before and after use in vehicles within the period recommended by the manufacturers of automobiles. The methodology used in this study, laboratory characterizations of samples collected randomly on vehicles were made, but the physicochemical analyzes performed demonstrate the reduction of its viscosity and increase in ash content, a lowering in its flash point and number of compounds C22-C25 long chain, as well as the appearance of new compounds with oxygen in the presence of lubricants degradados. The results were subjected to a correlation analysis between the mileage use of lube oil and control parameters. This evaluation was possible to determine a statistical analysis between different parameters and obtaining correlation for the behavior of properties, depending on mileage estimates, in which the oils were subjected, having predictive effects validated by the coefficients of determination (R ² ) and by analysis of variance (ANOVA) of the obtained models. Keywords: Lubricating oils. Degradation. Viscosity LISTA DE FIGURAS Figura 1- Produtos derivados do Petróleo ................................................................ 14 Figura 2 - Processo de Re-Refino de Óleo Lubrificante Usado ............................... 46 Figura 3 -Amostra de Lubrificantes Usados ............................................................. 52 Figura 4 - Banho Viscosímetro ................................................................................. 55 Figura 5 – Mufla ........................................................................................................ 55 Figura 6 - Centrífuga Profissional ............................................................................. 56 LISTA DE GRÁFICOS Gráfico 1 - Dispersão dos dados amostrais para o parâmetro Cinzas ..................57 Gráfico 2- Dispersão dos dados amostrais para o parâmetro Ponto de Fulgor ...58 Gráfico 3 - Dispersão dos dados amostrais para o parâmetro densidade ............59 Gráfico 4- Dispersão dos dados amostrais para os parâmetros Viscosidade a 100°C x Amostras ................................................................................59 Gráfico 5- Dispersão dos dados amostrais para o parâmetro de Viscosidade Mínima .................................................................................................60 Gráfico 6- Dispersão dos dados amostrais para os parâmetros Cinzas, Ponto de Fulgor e Quilometragem ......................................................................61 Gráfico 7 - Dispersão dos dados amostrais para os parâmetros Cinzas, Viscosidade e Quilometragem..............................................................61 Gráfico 8- Dispersão dos dados amostrais para os parâmetros Viscosidade a 40°C x quilometragem ..........................................................................62 Gráfico 9- Dispersão dos dados amostrais para os parâmetros Ponto de Fulgor e Quilometragem .....................................................................................63 Gráfico10- Dispersão dos dados amostrais para o parâmetro de Viscosidade Mínima e Quilometragem .....................................................................64 Gráfico 11 - Dispersão dos dados amostrais para o parâmetro Viscosidade a 40°C e 100°C ................................................................................................64 LISTA DE TABELAS Tabela 1 - Quilometragem x Amostras ......................................................................53 Tabela 2 - Laudo de Densidade, Cinzas e Cor ASTM das Amostras .......................54 Tabela 3 - Laudo de Ponto de Fulgor, Viscosidade a 40º e a 100ºC das Amostras ......54 Tabela 4 -Índice de Viscosidade e Corrosividade ao Cobre a 100ºC das Amostras ....54 Tabela 5- Propriedades das Características dos Óleos Lubrificantes Analisados ....67 LISTA DE ANEXOS ANEXO A - RELATÓRIO DE ENSAIO AMOSTRA 1 ..............................................72 ANEXO B - RELATÓRIO DE ENSAIO AMOSTRA 2 ..............................................73 ANEXO C - RELATÓRIO DE ENSAIO AMOSTRA 3 ..............................................74 ANEXO D - RELATÓRIO DE ENSAIO AMOSTRA 4 ..............................................75 ANEXO E - RELATÓRIO DE ENSAIO AMOSTRA 5 ..............................................76 ANEXO F - RELATÓRIO DE ENSAIO AMOSTRA 6 ..............................................77 ANEXO G - RELATÓRIO DE ENSAIO AMOSTRA 7 ...............................................78 ANEXO H - RELATÓRIO DE ENSAIO AMOSTRA 8 ...............................................79 ANEXO I - RELATÓRIO DE ENSAIO AMOSTRA 9 ...............................................80 ANEXO J - RELATÓRIO DE ENSAIO AMOSTRA 10 .............................................81 ANEXO K - RELATÓRIO DE ENSAIO AMOSTRA 11 ............................................82 SUMÁRIO 1 INTRODUÇÃO............................................................................................. 11 2 OBJETIVOS................................................................................................. 13 2.1 OBJETIVO GERAL....................................................................................... 13 2.2 OBJETIVOS ESPECÍFICOS........................................................................ 13 3 FUNDAMENTAÇÃO TEÓRICA................................................................... 14 3.1 PETRÓLEO E REFINO................................................................................ 14 3.1.1 Destilação atmosférica.............................................................................. 14 3.1.2 Destilação a vácuo..................................................................................... 17 3.2 BASES LUBRIFICANTES............................................................................ 19 3.2.1 Óleos básicos minerais............................................................................. 20 3.2.2 Bases sintéticas......................................................................................... 20 3.2.3 Óleos básicos não convencionais............................................................ 24 3.2.4 Classificação dos básicos......................................................................... 26 3.3 CARACTERÍSTICAS DOS ÓLEOS LUBRIFICANTES................................ 27 3.3.1 Viscosidade................................................................................................. 27 3.3.1.1 Unidades e Métodos de Medir Viscosidade................................................. 30 3.3.1.2 Relações de Viscosidade/Temperatura........................................................ 32 3.3.2 Índice de Viscosidade................................................................................ 33 3.3.3 Grau API...................................................................................................... 35 3.3.4 Ponto de Fluidez......................................................................................... 36 3.3.5 Ponto de Fulgor.......................................................................................... 36 3.3.6 Resíduo de Carbono.................................................................................. 37 3.3.7 Cor................................................................................................................ 38 3.3.8 Cinzas........................................................................................................... 39 3.3.9 Número de Precipitação............................................................................. 39 3.3.10 Número de Neutralização........................................................................... 40 3.3.11 Número de Saponificação.......................................................................... 40 3.3.12 Número de Emulsão.................................................................................... 41 3.3.13 Corrosão....................................................................................................... 42 3.3.14 Insolúveis..................................................................................................... 42 3.4 TIPOS E CLASSIFICAÇÕES DOS ÓLEOS LUBRIFICANTES...................... 43 3.5 RE-REFINO DE ÓLEOS LUBRIFICANTES USADOS................................... 44 3.6 AVALIAÇÃO DE DESEMPENHO.................................................................. 47 4 ESTADO DA ARTE....................................................................................... 50 5 METODOLOGIA DA PESQUISA (MATERIAIS E MÉTODOS)................... 52 6 RESULTADOS E DISCUSSÕES................................................................. 57 7 CONCLUSÃO.............................................................................................. 65 REFERÊNCIAS............................................................................................ 68 ANEXOS....................................................................................................... 71 11 1 INTRODUÇÃO Os óleos lubrificantes representam cerca de 2% dos produtos derivados de petróleo e são largamente empregados para fins industriais. Após um período prédeterminado pelo fornecedor, osóleos lubrificantes sofrem alterações em suas estruturas formando compostos oxigenados, poliaromáticos, resinas, lacas e podem ser contaminados com metais. O produto resultante dadegradação deste óleo é considerado perigoso por ser tóxico e apresentar grande potencial de riscoao meio ambiente e à saúde pública. O descarte indiscriminado deste óleo agride o meio ambiente e desperdiça uma promissorafonte de recursos e, portanto, se faz necessário desenvolver tecnologias para a sua recuperação. Deacordo com a resolução do Conselho Nacional do Meio Ambiente (CONAMA 9/93), é crimeambiental descartar na natureza, comercializar, fornecer, transportar, queimar ou dar qualquer outrodestino, que não seja a recuperação, aos óleos usados. Sendo assim, a questão da reciclagem de óleos lubrificantes usados ganha cada vez maisespaço no contexto da conservação ambiental.Nos países desenvolvidos, a coleta de óleos usados é geralmente tratada como umanecessidade de proteção ambiental. Na França e na Itália, um imposto sobre os óleos lubrificantescusteia a coleta dos mesmos. Em outros países, esse suporte vem de impostos para tratamento de resíduos em geral. Nos Estados Unidos e Canadá, ao contrário do que ocorre no Brasil,normalmente é o gerador do óleo usado quem paga ao coletor pela retirada do mesmo. Entre 1991 e 1993, a ONU financiou estudos sobre a disposição de óleos usados. A principal conclusão desses estudos foi que a solução para uma disposição segura de óleos lubrificantes usados é o re-refino. Os óleos lubrificantes estão entre os poucos derivados de petróleo que não são totalmente consumidos durante o seu uso. Fabricantes de aditivos e formuladores de óleos lubrificantes vêm trabalhando no desenvolvimento de produtos com maior vida útil, o que tende a reduzir a geração de óleos usados. No entanto, com o aumento da aditivação e da vida útil do óleo, crescem as dificuldades no processo de regeneração após o uso. 12 Dentre os processos de separação existentes, iremos estudar a extração como método para a recuperação de óleos lubrificantes usados. Há muitos anos, a extração vem sendo empregada como uma poderosa técnica laboratorial de separação. Sua aplicação industrial teve início quando se buscava uma alternativa capaz de remover hidrocarbonetos aromáticos do querosene. Desde então, a extração tem despertado grande interesse industrial sendo aplicada em diversas áreas tecnológicas, tais como: extração de metais,manufaturas de antibióticos, purificação de elementos físseis e no combate à poluição. Entretanto, na indústria de petróleo que ela obtém a mais larga aplicação. Entre os inovadores processos de separação destacam-se a extração por micro emulsão. Os sistemas micro emulsionados vem sendo crescentemente utilizados em processos de separação devido à sua capacidade de solubilizar dois líquidos de polaridades diferentes, reduzir a tensão superficial/interfacial e produzir uma grande área interfacial entre a fase contínua e a fase dispersa. Assim, os sistemas micro emulsionados se mostram potencialmente capazes de atuar naremoção dos compostos originados da degradação parcial do óleo, recuperando-o para o seu uso original. 13 2 OBJETIVOS Este trabalho tem o objetivo de desenvolver uma avaliação das características físico-químicas dos óleos lubrificantes automotivos usados 100% sintéticos de mesma marca e de mesmo tipo (Elaion5W40). 2.1 OBJETIVO GERAL É que através das análises destes óleos lubrificantes automotivos usados 100% sintético e suas quilometragens,possamos verificar suas atuações no sentido de redução do atrito e o desgaste das peças. Além disso, o tipo de resíduos que se depositam, contaminantes suspensos e verificando suas propriedades como: viscosidade, índice de viscosidade, grau API, ponto de fulgor fazer uma correlação entres estas propriedades e caracterizando verificar o nível de degradação de cada um e com isto fazer uma análise, para verificar qual destes são menos degradantes aquelas temperaturas na qual foram submetidos. Os mesmos serão submetidos a temperatura de mínima de 40ºC e a máxima de 100ºC. 2.2 OBJETIVOS ESPECÍFICOS Para que alcancemos os nossos objetivos com sucesso, realizaremos as seguintes etapas em nosso trabalho: Avaliação das análises da composição do lubrificante acabado sem alteração e nos demais óleos lubrificantes usados com suas respectivas quilometragem, verificando viscosidades, densidades teor de cinzas, cor, índice de viscosidade, ponto de fulgor e corrosividade, além do comportamento dos componentes da composição. De oxidação responsável pela degradação de óleos lubrificantes e fazer um comparativo com o óleo lubrificante acabado. 14 3 FUNDAMENTAÇÃO TEÓRICA 3.1 PETRÓLEO E O REFINO O petróleo, no estado em que é extraído do solotem pouquíssimas aplicações.É uma complexa mistura de moléculas,compostas principalmente de carbono e hidrogênio hidrocarbonetos e algumas impurezas.O petróleo cru é submetido a processos de separação,conversão e tratamentos nas refinarias, onde é separado em diversos e variados produtos como mostra a Figura 1. Figura 1 – Produtos derivados do Petróleo Fonte: PROMIMP 3.1.1 Destilação Atmosférica O petróleo, após deixar o último trocador da bateria de pré-aquecimento, está ainda com uma temperatura abaixo da requerida para que ocorra um fracionamento eficaz. Com a finalidade de elevar-se mais a temperatura, possibilitando, desta forma, que as condições ideais de fracionamento sejam atingidas, a carga é 15 introduzida em fornos tubulares, onde recebe energia térmica produzida pela queima de óleo e/ou gás combustível. Para que se consiga vaporizar todos os produtos que serão retirados na torre de destilação atmosférica, a carga deverá ser aquecida até o valor estipulado, porém não deve ser ultrapassada uma temperatura limite, a partir da qual tem início a decomposição das frações pesadas presentes no óleo bruto. O craqueamento térmico é uma ocorrência altamente indesejável em unidades de destilação, porque provoca a deposição de coque nos tubos dos fornos e nas regiões das torres, causando diversos problemas operacionais. A máxima temperatura a que se pode aquecer o petróleo, em que se inicia a decomposição térmica, corresponde 400ºC. À saída dos fornos, com a temperatura próxima de 400ºF, boa parte do petróleo já se encontra vaporizado, e, nessas condições, a carga é introduzida na torre. O ponto de entrada é conhecido como zona de vaporização ou “zona de flash”, e é o local de Processos de Refino onde ocorre a separação do petróleo em duas correntes: uma constituída de frações vaporizadas que sobem em direção ao topo da torre, e outra, líquida, que desce em direção ao fundo. As torres possuem em seu interior bandejas e/ou pratos e recheios, que permitem a separação do cru em cortes pelos seus pontos de ebulição, porque, à medida que os pratos estão mais próximos ao topo, suas temperaturas vão decrescendo. Assim, o vapor ascendente, ao entrar em contato com cada bandeja, tem uma parte de seus componentes condensada. À medida que os vapores seguem em direção ao topo, trocam calor e massa com o líquido existente em cada prato. Os hidrocarbonetos cujos pontos de ebulição são maiores ou iguais à temperatura de uma determinada bandeja, aí ficam retidos, enquanto a parte restante do vapor prossegue em direção ao topo até encontrar outra bandeja, mais fria, onde o fenômeno repete-se. Como o líquido existente em cada prato está em seu ponto de ebulição e existe sempre uma diferença de temperatura entre dois pratos vizinhos, sua composição varia de prato a prato, o que torna o líquido mais pesado à medida que se aproxima do fundo da torre, e o vapor mais leve à medida que se aproxima do topo. À proporção que as frações condensam-se, o nível em cada bandeja vai aumentando, e o excesso é derramado ao prato inferior. Ao atingir este prato, que se 16 encontra a uma temperatura mais alta, as frações leves, pertencentes ao prato superior são revaporizadas. O líquido que transborda prato a prato é conhecido como refluxo interno, sendo essencial a um bom fracionamento. Em determinados pontos da coluna, os produtos são retirados da torre, segundo as temperaturas limites de destilação das frações desejadas. Os componentes mais leves da carga, que não se condensaram em nenhum prato, saem pelo topo, sendo condensados em trocadores de calor fora da torre. O líquido, depois de resfriado, é recolhido em um tambor de acúmulo. Deste, uma parte retoma a torre como refluxo de topo e a outra parte é enviada para armazenamento ou alimentação de outro sistema. As finalidades principais do refluxo de topo são o controle da temperatura de saída de vapor da torre e a geração do refluxo interno, que, como já comentado, é fundamental a um perfeito fracionamento. Como complemento ao refluxo de topo, pode existir um refluxo de produto lateral circulante. O refluxo circulante ou intermediário é uma corrente que deixa a torre como líquido, é resfriada e devolvida à coluna alguns pratos acima da retirada. Sua função principal é retirar calor da torre, gerando mais refluxo interno, porém esta corrente não interfere diretamente no fracionamento, uma vez que o mesmo produto que é coletado num determinado prato é devolvido inalterado em sua composição à coluna. As frações intermediárias, que saem lateralmente na torre, possuem componentes mais leves que são retidos no líquido, quando o vapor atravessa o prato de retirada. Esses compostos baixam o ponto inicial de ebulição e o ponto de fulgor dos cortes, sendo necessária a sua eliminação. Isto é feito em pequenas torres conhecidas como retificadoras laterais ou “strippers”. Nesses equipamentos, injeta-se vapor d’água, que baixa a pressão parcial dos hidrocarbonetos. Embora a pressão total mantenha-se constante, o abaixamento da pressão parcial dos hidrocarbonetos equivale a uma diminuição da pressão total, e, dessa maneira, sem que haja variação na temperatura, as frações mais leves são vaporizadas e levadas juntamente com o vapor d’água de volta à torre principal. Na torre de destilação, usa-se o vapor d’água para retificar o produto de fundo, recuperando frações arrastadas que pertencem à retirada imediatamente 17 superior à “zona de flash”. As correntes de vapor d’água que entram na coluna,saem pelo topo juntamente com os hidrocarbonetos leves, sendo condensados ambos em conjunto. Devido à diferença de densidade entre a água e os hidrocarbonetos líquidos condensados, a primeira é facilmente eliminada no tambor de acúmulo do produto de topo. Uma torre de destilação de petróleo que trabalhe em condições próximas da atmosférica tem como produtos laterais o óleo diesel, o querosene, e a nafta pesada. Pelo topo saem vapores de nafta leve e GLP, que são condensados fora da torre, para, posteriormente, serem separados. O resíduo da destilação atmosférica que deixa o fundo da coluna é conhecido como resíduo atmosférico (RAT). Dele ainda podem ser retiradas frações importantes, através da destilação a vácuo, que será estudada mais tarde. Quando há a necessidade de se projetar unidades de grande capacidade de carga, ou de se ampliar a carga de uma unidade de destilação já existente, utiliza-se uma torre de pré-fracionamento (pré-flash). Essa torre retira do petróleo os cortes mais leves (GLP e nafta leve), permitindo, desta forma, ampliar a carga total da unidade ou dimensionar os fornos e o sistema de destilação atmosférica para um menor tamanho. Processos de Refino O petróleo pré-vaporizado que deixa a torre de pré-flash é encaminhado aos fornos e daí à torre atmosférica, onde são retirados a nafta pesada, o querosene e o diesel, tendo como produto de fundo o resíduo atmosférico. 3.1.2 Destilação a Vácuo O resíduo atmosférico, subproduto da destilação atmosférica do petróleo, é um corte de alta massa molar e de baixo valor comercial. Sua única utilização prática é como óleo combustível. Contudo, nele estão contidas frações de elevado potencial econômico, tais como os gasóleos, que não podem ser separados por meio da destilação usual, pois, devido a suas altas temperaturas ebulição à pressão atmosférica, é impossível vaporizá-los, em face do limite de 400ºC, imposto pela decomposição térmica dos hidrocarbonetos pesados. 18 Sabemos que a temperatura de ebulição varia diretamente com a pressão. Logo, se baixarmos a pressão, as temperaturas de ebulição das frações também cairão, ou seja, elas serão vaporizadas a uma temperatura menor que a necessária à sua vaporização quando se trabalha sob pressão atmosférica. Assim, trabalhandose a pressões sub-atmosféricas, é possível retirar-se do cru reduzido os gasóleos, por meio da destilação a vácuo. A destilação a vácuo é empregada usualmente em dois casos: produção de óleos lubrificantes ou produção de gasóleos para carga da unidade de craqueamento catalítico. O primeiro caso será discutido quando forem estudados os processos de refino para obtenção de lubrificantes e parafinas. Por ora, será dada uma ênfase maior ao segundo caso. O resíduo atmosférico que deixa o fundo da torre principal é bombeado e enviado aos fornos da seção de vácuo, para que sua temperatura seja aumentada. Da mesma forma que na destilação atmosférica, a temperatura de saída dos fornos não deve ultrapassar a temperatura inicial de craqueamento térmico. A decomposição dos hidrocarbonetos, além da formação de depósitos de coque nas tubulações e na região abaixo da “zona de flash”, provoca a geração de gases leves, fazendo com que a pressão aumente, devido à sobrecarga no sistema de produção de vácuo. A carga aquecida, após deixar os fornos, entra na “zona de flash” da torre de vácuo. A pressão nessa região da torre é em torno de 100 mmHg (2 psi), o que provoca a vaporização de boa parte da carga. É importante salientar que quanto mais baixas forem as pressões atingidas, melhores serão as condições de fracionamento. As torres de vácuo possuem normalmente um grande diâmetro, pois o volume ocupado por uma determinada quantidade de vapor bem maior em pressões reduzidas que em pressões atmosféricas. Os hidrocarbonetos vaporizados na “zona de flash”, como na destilação convencional, atravessam bandejas e/ou recheios de fracionamento e são coletados em duas retiradas laterais: gasóleo leve (GOL) e gasóleo pesado (GOP). O gasóleo leve é um produto ligeiramente mais pesado que o óleo diesel e pode, em certas ocasiões, ser a ele misturado, desde que seu ponto final de ebulição não seja muito elevado. 19 O gasóleo pesado é um produto bastante importante devido à sua utilização (em conjunto com o gasóleo leve) como carga para unidades de craqueamento catalítico ou pirólise. Não existe retirada de produto de topo, saindo somente vapor d’água, hidrocarbonetos leves e uma pequena quantidade de ar. Esses gases são continuamente succionados da torre pelo sistema de produção de vácuo. O abaixamento de pressão é feito por intermédio de uma série de condensadores e ejetores, que, por intermédio da condensação do vapor d’água e de algum hidrocarboneto, produzem o vácuo. Após o último estágio de ejetores e condensadores, os gases incondensáveis (ar e hidrocarbonetos leves) podem ser queimados em fornos ou em tocha química. Quando os cortes laterais são destinados ao craqueamento catalítico, deve-se controlar, principalmente, o ponto final de ebulição, o resíduo de carbono e o teor de metais do GOP. Isto é feito variando-se a vazão de retirada desse produto da torre. Entre a “zona de flash” e a retirada de gasóleo pesado existe um conjunto de telas de aço superpostas, conhecido como “Demisterpad”. Esse equipamento tem por finalidade evitar o arraste pelo vapor de partículas pesadas do produto de fundo, que iria contaminar os cortes laterais, aumentando o resíduo de carbono e o teor de metais da carga para craqueamento. O produto residual da destilação é conhecido como resíduo de vácuo. É constituído de hidrocarbonetos de elevadíssimas massas molares, além de contar com uma razoável concentração de impurezas. Conforme as suas especificações, pode ser vendido como óleo combustível ou asfalto. Tal como na destilação atmosférica, também pode ser injetado vapor d’água no fundo da torre, visando a retificar-se o resíduo de vácuo (pv), vaporizando as frações mais leves arrastadas. 3.2 BASES LUBRIFICANTES Sabe-se, de acordo com Carreteiro e Belmiro (2006) que as bases lubrificantes são as principais constituintes dos agentes lubrificantes geralmente originarias do petróleo, as bases são combinadas com aditivos especiais que lhes conferem propriedades físicas ou químicas adicionais 20 As bases lubrificantes são essencialmente obtidas do refino do petróleo cru, os chamados óleos básicos minerais e da síntese de compostos relativamente puros com propriedades adequadas para o uso dos lubrificantes, chamados bases sintéticas. 3.2.1 Óleos básicos minerais São os mais comuns para emprego em lubrificação. Os óleos minerais são obtidos do petróleo e, consequentemente, suas propriedades relacionam-se à natureza do óleo cru que lhes deu origem e ao processo de refinação empregado. Conforme já vimos, o petróleo consiste, fundamentalmente, de carbono (C) e hidrogênio (H), sob a forma de hidrocarbonetos. (CARRETEIRO e BELMIRO, 2006, p. 20). Estes componentes encontram-se dispostos das mais diversas formas. O petróleo, portanto, vem a ser usualmente, uma mistura de centenas de hidrocarbonetos líquidos, com vários hidrocarbonetos sólidos e gasosos dissolvidos. (FARAH,2012). Como cada série diferente de hidrocarbonetos é caracterizada por sua própria relação numérica entre átomos de carbono e hidrogênio, temos, por exemplo: a) os compostos da série parafínica (alcanos); b) Série naftênica (cicloparafinas) Segundo Farah (2012) os petróleos de base parafínica não contêm praticamente asfalto. Já os petróleos de base asfáltica, constituídos basicamente por hidrocarbonetos naftênicos, não apresentam parafina. Quando os petróleos apresentam concomitantemente proporções razoáveis de asfalto e parafina, são classificados de base mista, sendo constituídos por hidrocarbonetos parafínicos, naftênicos e aromáticos. (CARRETEIRO e BELMIRO, 2006) 3.2.2 Bases Sintéticas Cardoso (2008) refere que as necessidades industriais e, especialmente militares, de lubrificantes aptos a suportar as condições mais adversas possíveis 21 conduziram ao desenvolvimento dos produtos sintéticos isto é, obtidos por síntese química. Alguns fatores como novos projetos de equipamentos, menores e mais severos; novos conceitos de manutenção, onde o tempo de funcionamento ininterrupto e a vida útil do equipamento e do óleo tornam-se importantes; o aumento dos custos operacionais de inatividade e de mão-de-obra e a necessidade de aumento de produção com o mesmo projeto de máquina, viabilizaram o incremento da utilização de produtos mais sofisticados como os sintéticos. (CARDOSO, 2008). Segundo Farah (2012) algumas das vantagens técnicas dos lubrificantes sintéticos é sua resistência a temperaturas extremas, melhor resistência a oxidação, estabilidade química, maior vida útil com conseqüente redução do descarte de óleo usado, ficando o preço bem mais elevado que é um fator importante na comparação com os óleos minerais. Portanto, as utilizações de óleos sintéticos sempre requerem uma análise de custo e benefício. Farah (2012) menciona que os principais óleos sintéticos em uso atualmente podem ser classificados nos seguintes grupos: - Olígômeros de Olefina (PAO's ou Polialfaolefinas) São as bases sintéticas mais usadas na formulação de lubrificantes, feitas a partir da combinação de duas ou mais moléculas de deceno em oligômeros ou polímeros de cadeia curta, tratadas com hidrogênio a alta pressão. As PAO's são estruturas compostas essencialmente de hidrocarbonetos, sem presença de enxofre, fósforo ou outro metal. Devido a serem isentas de parafinas de cadeia longa, possuem ponto de fluidez muito baixo e um alto índice de viscosidade. Possuem boa estabilidade térmica, porém alguma limitação para dissolver alguns aditivos, o que normalmente é resolvido pela adição de uma pequena quantidade de éster, aumentando seu poder de solvência. O primeiro processo comercialmente viável para fazer uma PAO foi desenvolvido pela GulfOil em 1951, utilizando um catalizador de AlCl 3 e a Móbil Oil patenteou e melhorou o processo em 1960, utilizando BF 3/A1C13 como catalizador. (CARRETEIRO e BELMIRO, 2006). As PAO's tiveram um crescimento de mercado muito pequeno, devido ao custo comparado ao óleo mineral, e só no final da década de 1990 experimentou um 22 crescimento significativo, principalmente devido a especificações européias cada vez mais restritas para os lubrificantes automotivos. - Ésteres de Ácidos Dibásicos São caracterizados por excelentes propriedades à baixas temperaturas, estabilidade ao calor, boa estabilidade térmica e à oxidação, alto índice de viscosidade, boas características ao manter em suspensão os materiais formadores de depósitos e são superiores aos óleos de petróleo na sua relação viscosidadetemperatura e menos voláteis. Não são corrosivos para metais, porém têm um acentuado efeito solvente sobre borrachas, vernizes e plásticos. São formulados a partir principalmente dos ácidos adípico, azeláico, sebácico, dodecanodióico, ftálico e dimérico com os álcoois 2-etilexiico, trimetilexiico, n-octilico, isononílico, isodecílico e tridecílico. (FARAH,2012). São empregados como lubrificantes de motores à jato (especificação MIL-L7808), óleos hidráulicos especiais e óleos para instrumentos delicados (instrumentoils). - Ésteres de Organofosfatos Têm um poder lubrificante muito alto e não são inflamáveis os óleos de petróleo. Sua volatilidade é baixa e sua relação viscosidade-temperatura é melhor que a dos óleos de petróleo. Sua resistência à oxidação é boa, mas sua estabilidade só é satisfatória até 150°C. Alguns ésteres de organofosfatos têm tendência a hidrolisar, e os produtos da hidrólise podem formar ácidos fosfóricos corrosivos. (CARRETEIRO e BELMIRO, 2006) São principalmente usados comoaditivos de média extrema-pressão eagentes antiespumantes. - Ésteres de Silicatos Estes compostos possuem qualidades de baixa volatilidade e relação viscosidade-temperatura que os colocam entre os melhores sintéticos. Entretanto, sua estabilidade térmica e hidrolítica deixam a desejar. Depósitos abrasivos podem 23 ser formados a temperaturas superiores a 200°C. Em presença de água, os silicatos se decompõem formando um gel e sílica abrasiva. São usados como fluidos de transferência de calor, fluidos hidráulicos de alta temperatura e como constituintes de graxas especiais de baixa volatilidade. - Silicones Silicone é empregado para designar fluidos que são pólímeros de metilsioxano, polímeros de fenil-siloxano ou polímeros de metil-fenil-siloxano. O aumento do teor de fenil aumenta a estabilidade ao calor, mas diminui o índice de viscosidade, embora permanecendo sempre acima do nível dos óleos de petróleo. Os óleos de silicone encontram campo particularmente em aplicações que requerem a mínima variação possível da viscosidade com a temperatura. A relação da viscosidade temperatura do silicone é superior não apenas à dos óleos minerais, mas à de todos os outros sintéticos. Sua volatilidade é muito baixa, a resistência à oxidação é muito alta e são muito boas sua estabilidade térmica e hidrolítica. Entretanto, seu custo é por demais elevado, problema, aliás, comum aos outros sintéticos, embora em menor escala. O poder lubrificante dos fluidos de silicone é similar ao dos óleos de petróleo sob cargas moderadas e médias. Sob cargas pesadas seu comportamento varia enormemente em função dos metais das partes a lubrificar. Apesar de sua boa estabilidade térmica, a oxidação em elevada temperatura provoca a formação de gel. - Compostos de Ésteres de Poliol (POE ou Poliol éster) Os Poliol ésteres têm sido usados como lubrificantes em diversas aplicações e também como fluidos hidráulicos especiais. São obtidos pela reação de ácidos graxos monobásicos o valérico, isopentanóico, hexanóico, heptanóico, etc... com álcoois de estrutura poliédrica, ou seja sem hidrogênio no carbono , o neopentil glicol, trimetilolpropano, pentaeritritol e di-pentaeritritol. Os poliol ésteres são mais estáveis nas altas temperaturas que os ésteres dibásicos, e podem fluir a temperaturas de -54°C. Sua principal aplicação é em 24 lubrificantes para turbinas a jato. Também é utilizado em pequenas quantidades para ajudar a solubilização de aditivos em formulações com PAO. - Polibutenos ou Poliisobutilenos São butenos ou isobutilenos polimerizados. Podem ser utilizados como espersantes e matéria prima para aditivos. Também como base de óleos para laminação de metais, cabos de aço, engrenagens e outros. - Poliglicóis (Polialquilenoglicóis ou PAG) São polímeros sintetizados a partir de óxidos de etileno e de propileno, normalmente disponíveis em grande variedade de viscosidades. Tem principal aplicação o óleo para compressores, devido sua insolubilidade nos gases em geral, e também encontra grande aplicação em fluidos de freio, hidráulicos de base aquosa à prova de fogo, e fluidos para usinagem de metais. - Alquilados Aromáticos São obtidos a partir da reação de uma olefina com um núcleo aromático. Possui características similares às PAO's, mas com alguma limitação na amplitude da faixa de viscosidade. São utilizados como base sintética para lubrificantes automotivos e industriais. 3.2.3Óleos Básicos Não Convencionais Vamos adotar a terminologia usada pela indústria de lubrificantes, chamando de óleos básicos não convencionais, aqueles óleos obtidos por processos de refino especiais de derivados de petróleo ou pela utilização de síntese a partir do gás natural. (FARAH,2012). Outras tecnologias estão em desenvolvimento, partindo de matérias primas diversas, porém, consideraremos apenas dois tipos de bases que se enquadram nessa categoria. (CARDOSO, 2008) 25 - Óleos de Alto ou Altíssimo Índice de Viscosidade Também chamados de HVI ou VHVI ou High ou Very High Viscosity Index estes óleos são básicos refinados de petróleo que recebem um tratamento severo com hidrogênio, aumentando substancialmente seu índice de viscosidade. O processo pode ser dividido em três seções principais: 1. Hidrocraqueamento - saturação. Por ação de catalisadores, o produto é craqueado, saturado e convertido, a alta pressão, em compostos iso-parafínicos não reativos. 2.Hidroisomerização- reestruturação. As parafinas de cadeia longa são cataliticamente isomerizadas em iso-parafinas ramificadas e menores, que possuem maior fluidez a baixas temperaturas. 3. Hidroacabamento - estabilização. A Saturação é feita a alta temperatura e alta pressão de H2 atingindo elevado nível de eficiência. O resultado é uma excelente estabilidade à oxidação e o produto final é livre de compostos aromáticos, além de elevar o índice de viscosidade. - Tecnologia GTL (GasToLiquid) Baseada no processo Fischer Tropsch descoberto em 1923 pelos cientistas a Hans Tropsch e Franz Fischer, esta tecnologia converte o gás de síntese em combustível e lubrificante sintético. Muito utilizado pelos alemães na Segunda Guerra Mundial, ficou abandonado até a década de 1990, quando um novo cenário mundial estimulou sua utilização. (CARRETEIRO e BELMIRO, 2006) Osprincipaisaspectosdeste novo cenáriosão: Novas descobertas de reservas de gás natural; Avanços na pesquisa de catalisadores; Restrições ambientais exigindo produtos cada vez mais “limpos”; Alta nos preços do petróleo. A tecnologia GTL, contém os seguintes passos de processo: O gás natural entra em um reator auto térmico-reformador junto com oxigênio (ar) e vapor, gerando o chamado gás de síntese (CO + H2). O gás de síntese é então levado ao reator Fischer-Tropsch, onde através de catalisadores (Fe ou Co), produz parafinas lineares. 26 A última etapa é a hidroisomerização catalítica (zeólita ou Pt) para aumento do ponto de fluidez e melhorar outras propriedades como o índice de viscosidade que pode atingir até 144. Esta tecnologia produz produtos com um grau de pureza extremamente sem sub-produtos indesejáveis. No Brasil, existem grandes ocorrências de gás natural e as rotas GTL podem ampliar a viabilidade econômica para essas reservas. (FARAH,2012). Pode-se esperar que a tecnologia Gas To Liquid (GTL) ocupará uma posição de grande importância na fabricação de óleos básicos ao final desta década, fornecendo óleos básicos de altíssima pureza e excelente desempenho. (CARRETEIRO e BELMIRO, 2006) 3.2.4 Classificação dos básicos Cardoso (2008) menciona também que atendendo às necessidades de qualidade da indústria automobilística o API (American Petroleum Institute) nos Estados Unidos e a ATIEL (Association Technique de L 'Industrie Europe anne dês Lubrifiants) na Europa adotaram um sistema de classificação, com a finalidade de padronizar as especificações de óleos básicos para todas as refinarias existentes no mundo. Assim, tomou-se parâmetros principais os seguintes itens: Teor de Enxofre, Teor de Saturados e o Índice de Viscosidade, os grupos foram classificados da seguinte forma: GRUPO I: Teor de Enxofre maior que 0,03 %, Teor de saturados menor que 90 % e o índice de Viscosidade situado entre 80 e 120. GRUPO II: Os óleos classificados neste grupo, já recebem um tratamento com hidrogênio que coloca o teor de Enxofre menor que 0,03 % e o teor de saturados maior que 90 %, mas o índice de Viscosidade continua entre 80 e 120. GRUPO III: Com um tratamento mais severo com hidrogênio e um processo de isomerização, o índice de Viscosidade é elevado acima de 120, continuando o teor de Enxofre abaixo de 0,03 % e o teor de saturados acima de 90 %. 27 GRUPO IV: Neste grupo foram colocadas todas as Polialfaolefinas (PAO's). GRUPO V: Os outros óleos sintéticos que não estão enquadrados nos outros grupos,como os ésteres, poliglicóis, etc. GRUPO VI: Foi criado exclusivamente para abrigar um tipo de oligômero de olefina fabricado na Europa, chamado de Polinternalolefina (PIO's), a fim de simplificar os processos de aprovação. Por questões comerciais, e para atender uma demanda de mercado, algumas refinarias realizaram melhorias nos processos de refino, com vistas a aumentar o Índice de Viscosidade dos produtos finais, embora os teores de enxofre e saturados continuem sendo enquadrados nos mesmos grupos. Foram criadas então, algumas categorias não oficiais, mas, com grande aceitação pelo mercado. São elas: GRUPO I (plus): Ainda com alto teor de enxofre e baixo teor de saturados, mas, com condições de processo ajustadas para um índice de Viscosidade mais elevado, variando entre 100 e 105. GRUPO II (plus): Algumas refinarias, com ajustes nas condições de processo conseguem fazer um grupo II com índice de Viscosidadena faixa de 110 a 120. GRUPO III (plus): Não disponível comercialmente ainda. Espera-se para a segunda metade desta década. Tendo o gás natural com fonte, é chamado também de tecnologia Gas To Liquido ou simplesmente GTL. Terão um índice de Viscosidade acima de 140. (FARAH ,2012). 3.3 CARACTERÍSTICAS DOS ÓLEOS LUBRIFICANTES 3.3.1 Viscosidade A viscosidade do óleo tem importância fundamental na lubrificação hidrodinâmica. 28 A NBR 10441 descreve um procedimento específico para a determinação da viscosidade cinemática, de produtos líquidos de petróleo, tanto transparentes quanto opacos, pela medição do tempo de escoamento de um volume de líquido fluindo sob gravidade através de um viscosímetro capilar de vidro calibrado. A viscosidade dinâmica pode ser obtida pela multiplicação da viscosidade cinemática medida pela massa específica do líquido, determinadas na mesma temperatura. O resultado obtido neste ensaio depende do comportamento da amostra e se aplica a líquidos cujas forças de cisalhamento e taxas de cisalhamento sejam proporcionais (fluidos de comportamento newtoniano). Entretanto se a viscosidade variar significativamente com a taxa de cisalhamento, resultados diferentes podem ser obtidos a partir de viscosímetros com diâmetros capilares diferentes. O procedimento e os valores de precisão para óleos combustíveis residuais, os quais em algumas condições exibem comportamento não-newtoniano, também estão incluídos. A viscosidade de um fluido é a propriedade que determina o valor de sua resistência ao cisalhamento. A viscosidade é devida, primariamente, à interação entre as moléculas do fluido. O conceito de viscosidade foi estabelecido, em princípio, por Isaac Newton. Louis Navier, na França, e George Stokes, na Inglaterra, no início do século XIX estudaram matematicamente o equilíbrio dinâmico dos fluidos viscosos. Hágen e Poiseuffle estudaram o escoamento dos líquidos em condutos circulares capilares, enquanto Boussinesq e Reynolds se notabilizaram nos estudos do escoamento turbulento. De acordo com a ASTM (American Societg for Testingand Materiais), temos as seguintes definições: - Viscosidade Absoluta (dinâmica) de um liquido newtoniano – é a força tangencial sobre a área unitária de um de dois planos paralelos separados de uma distância unitária quando o espaço é preenchido com o líquido e um dos planos move-se em relação ao outro com velocidade unitária no seu próprio plano. A viscosidade dinâmica ou absoluta e geralmente reportada pela unidade poise (P) que tem as dimensões gramas por centímetro por segundo ou centipoise (cP) que é igual a 0,01P. No sistema SI, utiliza-se o Segundo-Pascal (Pa-s) que corresponde a 10P. 29 - Viscosidade Cinemática de um líquido newtoniano - é o quociente da viscosidade dinâmica ou absoluta dividida pela densidade, /d, ambos à mesma temperatura. A unidade da viscosidade cinemáticamais utilizada, é o stoke, que tem as dimensões centímetros quadrados por segundo. É prática comum na indústria do petróleo exprimir a viscosidade cinemática em centistokes (cSt). Um stoke equivale a 100 cSt. No sistema SI temos o milímetro quadrado/segundo(mm2/s). 1mm2/s = 1cst. Líquido Newtoniano (simples) - é aquele no qual o grau de cisalhamento (rate ofshear) é proporcional à tensão de cisalhamento (shearing stress). - Viscosidade Saybolt Universal - o tempo de escoamento em segundos de 60 ml de amostra fluindo através de um orifício Universal calibrado sob condições específicas. - Viscosidade Saybolt Furol - o tempo de escoamento em segundos de 60 ml de amostra fluindo através de um orifício Furol calibrado sob condições específicas. A viscosidade Furol é aproximadamente 1/10 da viscosidade Universal e é recomendada para os produtos de petróleo que tenham viscosidade maiores que mil segundos (Saybolt Universal), tais óleos combustíveis (fuel oils) e outros materiais residuais. A palavra Furol é uma contração de fuel androad oils. Escoamento Newtoniano - é caracterizado pelo líquido no qual o grau de cisalhamento (rate ofshear) é proporcional à tensão de cisalhamento (shearing stress). A razão constante da tensão de cisalhamento para o grau de cisalhamento é a viscosidade do líquido. Assim, a viscosidade cinemática (Equação 1) é função apenas do comprimento e tempo (grandezas cinemáticas).então: v = viscosidade cinemática µ = coeficiente de viscosidade e d=densidade Equação 1 30 Em que a análise dimensional nos dá L² T-¹. Entretanto, para fins práticos, a viscosidade dos óleos lubrificantes é expressa em tempo (segundos) de escoamento através de tubos capilares metálicos. Popularmente, a viscosidade é o “corpo” do lubrificante. Um óleo viscoso ou de grande viscosidade é “grosso” e flui com dificuldade. Um óleo de pouca viscosidade é “fino” e escorre facilmente. Podemos, pois, dizer que a viscosidade de um óleo é inversamente proporcional à sua fluidez. Outras definições para viscosidade de um óleo seriam a sua resistência a fluir, o seu atrito interno ou a sua resistência ao escoamento. (CARDOSO, 2008) 3.3.1.1Unidades e Métodos de Medir Viscosidade Vimos acima à definição consagrada pela ASTM para a viscosidade dinâmica ou absoluta. Podemos dizer que ela é numericamente expressa pela força aplicada a uma superfície, a fim de cisalhar uma película do fluido de espessura unitária, a uma velocidade relativa também unitária. (CARRETEIRO e BELMIRO, 2006) As medidas da viscosidade cinemática são normalmente feitas com baixas taxas de cisalhamento, (< 100 s-1), no entanto outros métodos são utilizados para medir a viscosidade a altas taxas de cisalhamento, com a finalidade de simular condições mais realistas de operação para um lubrificante. (FARAH,2012). Os diferentes instrumentos de medição da viscosidade cinemática podem ser agrupados da seguinte forma: - Viscosímetros capilares Medem a vazão de um volume fixo de fluido através de um pequeno orifício a uma temperatura controlada. A taxa de cisalhamento pode variar de quase zero até 106s-1, através da variação do diâmetro do tubo capilar e aplicação de pressão. Os tipos de viscosímetros capilares e seus modos de operação são: Viscosímetro cinemático simples É basicamente constituído por um tubo capilar de vidro, cujo diâmetro é determinado para cada gama de viscosidade e relaciona-se ao tempo T de 31 escoamento do líquido entre duas referências por uma constante K. A viscosidade cinemática em cSt é dada pelo produto KT. A taxa de cisalhamento é normalmente menor do que 10s-1. Viscosímetro cinemático de alta pressão Utiliza gás pressurizado para forçar um volume pré-fixado de fluido a escoar através de um tubo capilar de pequeno diâmetro. A taxa de cisalhamento nesses casos pode chegar a 106s1. Essa técnica é geralmente utilizada para simular a operação de óleos de motor nos mancais e virabrequins de veículos automotores. Esta viscosidade é chamada de high temperature - high shear (HTHS) que significa “alta temperatura - alto cisalhamento” e é medida a 150°C. Viscosímetros rotativos Utilizam o torque de um eixo rotativo para medir a resistência de um fluido ao escoamento. Os tipos mais comuns de viscosímetros rotativos são o Cold Cranking Simulator (CCS), Mini-Rotary Viscometer (MRV), Brookfield Viscometer e Tapered Bearing Simulator (TBS). A taxa de cisalhamento pode ser modificada alterando-se as dimensões do rotor, a folga entre o rotor e a parede do estator e a velocidade de rotação. Cold Cranking Simulator (CCS) - É um simulador de partículas a frio, e mede uma viscosidade aparente na faixa de 500 a 200 000 cP. A taxa de cisalhamento varia a uma temperatura de operação entre 0°C e - 40'C. O CCS tem demonstrado excelente correlação com os dados obtidos em motores operando a baixas temperaturas, e é utilizado no método ASTM D-5293. Mini- Rotarg Viscometer (MRV) - Este teste é utilizado pelo método ASTM D4684 para medição de viscosidade com baixa taxa de bombeabilidade do óleo. A amostra é pré-tratada com ciclos de aquecimento e resfriamento, e o resultado do teste comparado a um valor de referência. Acima de determinada viscosidade (atualmente definida 60000 cP pela SAE J300), o óleo poderá apresentar problemas de bombeabilidade. Brookfield Viscometer- Utilizado pelo método ASTM D-2983 o viscosímetro Brookfield determina viscosidades numa faixa de 1 a 105P a uma baixa taxa de 32 cisalhamento (menor que 102s1). Este teste é usado basicamente para determinar a viscosidade abaixa temperatura (entre -5 e -40°C) de óleos de engrenagens, transmissões automáticas, fluidos para trator e óleos hidráulicos. O procedimento de medida da viscosidade Brookfield com um resfriamento da amostra a uma taxa constante de 1°C por hora pretende estabelecer uma relação com a propriedade de bombeabilidade do óleo a baixa temperatura. O teste informa o ponto de gelificação (gelation point) que é a temperatura na qual a viscosidade atinge 30000 cP. O índice de gelificação é também obtido com esse teste, é definido a maior taxa de alteração de viscosidade a partir da temperatura de -5°C até a temperatura mais baixa atingida no teste. Tapered Bearing Simulator - Este teste utiliza uma taxa de cisalhamento bastante elevada usando uma folga extremamente pequena entre o rotor e a parede do estator. Esta técnica de simulação permite também a medição de viscosidade HTHS em óleos de motor. Viscosímetro Saybolt. - Efetuando-se a medição pelo aparelho Saybolt (ASTM D-88), a viscosidade é indicada pelo tempo, em segundos, necessário para que 60 cm' de óleo escorra completamente por um orifício de 1,765 mm de diâmetro, sob ação da gravidade, a uma determinada temperatura. Viscosímetro Redwood - Este aparelho diferencia-se do Saybolt por ser 50cm3 o volume de óleo que passa pelo tubo de descarga. Viscosímetro Engler -O princípio é o mesmo. O volume é 200 cm' e o tempo que leva para escorrer, em segundos, é convertido em graus Engler, dividindo-se seu valor pelo tempo gasto para escoar igual volume de água nas mesmas condições, a uma determinada temperatura. Viscosímetro Ostwald - Mede a viscosidade cinemática. É constituído de um sistema de tubos de vidro, bulbos e um tubo capilar. 3.3.1.2Relações de Viscosidade/Temperatura O coeficiente viscosidade-temperatura de todos os líquidos é alto e a temperatura deve ser cuidadosamente referida em qualquer medida de viscosidade. Para cálculo de Viscosidade/Temperaturautiliza-se a conhecida equação de Walther (Equação 2) para uma gama de óleos lubrificantes: 33 Equação 2 Em que V é a viscosidade cinemática em centistokes, T é a temperatura absoluta, A e B são constantes para um dado óleo e K é, exceto para valores muito baixos de V, uma constante universal. Um valor de 0,8 era originalmente usado para K, mas a ASTM verificou posteriormente que a equação se ajustava melhor aos dados experimentais empregando o valor de 0,6 para viscosidades maiores que 1,5 centistoke. Este valor é atualmente usado nas tabelas publicadas pela ASTM. As escalas das ordenadas e abscissas empregadas nestas tabelas são tais que quando a viscosidade é marcada contra a temperatura em graus Celsius, obtêm-se linhas retas. As tabelas são feitas para viscosidades cinemáticas. (FARAH,2012). Diversos métodos têm sido propostos para exprimir a variação de viscosidade com a temperatura por meio de apenas um número. Vamos abordar apenas três deles: altura do pólo de viscosidade, inclinação da curva ASTM e índice de viscosidade. (CARDOSO, 2008) 3.3.2 Índice de Viscosidade A NBR 14358 prescreve os procedimentos A e B para o cálculo do índice de viscosidade de produtos de petróleo, como óleos lubrificantes e correlatos, a partir de suas viscosidades cinemáticas a 40°C e 100°C. NOTA: Os resultados obtidos com o cálculo do índice de viscosidade a partir das viscosidades cinemáticas a 40°C e a 100°C são praticamente os mesmos daqueles obtidos a partir das viscosidades cinemáticas determinadas a 37,78°C e a 98,89°C. O método mais usual para expressar o relacionamento da viscosidade com a temperatura é o índice de viscosidade baseado em uma escala empíricacomo pode ser verificada na Equação 3. Os padrões são duas séries de óleos: uma obtida de um cru da Pensilvânia que foi arbitrariamente considerada índice de viscosidade igual a 100 e outra prove- 34 niente de um cru da Costa do Golfo do México, a qual foi arbitrado índice de viscosidade igual a zero . O índice de viscosidade de um óleo de uma dada viscosidade a 100°C é calculado partindo-se de sua viscosidade a 40°C e das viscosidades a 40°C dos padrões, tendo uma viscosidade a 100°C igual à do óleo cujo IV(índice de viscosidade)queremos determinar: Equação 3 L = viscosidade a 40°C de um óleo de índice de viscosidade 0, tendo a mesma viscosidade a 100°C do óleo em estudo H = viscosidade a 40°C de um óleo de índice de viscosidade 100, tendo a mesma viscosidade a 100°C do óleo em estudo; U = viscosidade a 40°C do óleo em estudo. Na Norma ASTM existem tabelas para a determinação do IV(índice de viscosidade) partindo-se ou da viscosidade cinemática ou da viscosidade Saybolt a 40°C e a 100°C (ASTM D-2270). O índice de viscosidade é de uso corrente nos Estados Unidos e no Brasil também. Entretanto, ele apresenta as seguintes deficiências: É baseado em padrões arbitrários. Para os valores muito elevados, o IV(índice de viscosidade) torna-se falho, podendo dois óleos do mesmo IV(índice de viscosidade) e viscosidades iguais a 40°C terem viscosidades a 100°C muito diferentes. (CARDOSO, 2008) Resultados anômalos do IV(índice de viscosidade)são obtidos na faixa de viscosidades a 100°C abaixo de oito centistokes. O índice de viscosidade é uma característica utilizada para identificar a natureza dos óleos minerais puros. (FARAH ,2012). Como o índice de viscosidade pode ser elevado pela adição de melhoradores, a indicação do IV(índice de viscosidade) deve ser verificada através de certas características. 35 3.3.3 Grau API O Grau API (em inglês, API Gravity) é uma escala arbitrária que mede a densidade dos líquidos derivados do petróleo. Foi criada pelo American Petroleum Institute - API, juntamente com a National Bureau of Standards e utilizada para medir a densidade relativa de líquidos. Quanto mais densidade o óleo tiver, menor será seu grau API. A norma NBR 7148estabelece o ensaio para a determinação da massa específica, densidade relativa ou °API de petróleo, de seus derivados ou misturas desses com produtos não derivados de petróleo e que tenham uma pressão de vapor Reid menor ou igual 101,325 kPa. A densidade em graus API é dada pela Equação 4: Equação 4 Portanto, na realidade, grau API é uma escala convencional, função matemática da densidade relativa. O valor da densidade fator de especificação de lubrificante é muito reduzido. Quando muito, pode-se eventualmente determinar o tipo de cru do qual o óleo é proveniente. Óleos bastantes parafínicos possuem densidades em torno de 0,87 (API em torno de 30) enquanto os naftênicos têm densidades acima de 0,9 (API< 25). (CARRETEIRO e BELMIRO, 2006) Para uso em nosso país, achamos muito mais conveniente mencionar, quando julgado necessário, a densidade pura e simplesmente. (FARAH,2012). A única grande vantagem de conhecer a densidade, ou melhor, a massa específica, ou o peso especifica (numericamente iguais), é tornar possível a conversão de volume em peso (na realidade, massa), ou vice-versa, necessária aos cálculos de fretes e conferências de recebimento. (CARRETEIRO e BELMIRO, 2006) 36 3.3.4 Ponto de Fluidez O ponto de fluidez vem a ser a temperatura mínima na qual o óleo ainda flui. Esta temperatura é determinada, de acordo com o Ensaio Padrão D-97-05, da ASTM, por meio de resfriamentos sucessivos de amostra de óleo colocada em um frasco de vidro. A intervalos de 3 em 3°C, verifica-se se o óleo ainda é capaz de fluir. Por isso, o ponto de fluidez, expresso em°C, é sempre múltiplo de 3. É normal uma variação de 5°F em ensaios do mesmo óleo no mesmo laboratório, realizados rigorosamente de acordo com as normas ASTM. Em laboratórios diferentes, é comum uma diferença de 10°F. Diferençam muito maiores ocorrem quando se empregam diferentes processos de resfriamento. Normalmente, nos laboratórios brasileiros, utiliza-se gelo seco (ácido carbônico em estado sólido), que produz um resfriamento muito rápido, ocasionando determinações de valores elevados para o ponto de mínima fluidez. Em serviço, o resfriamento é muito mais lento e também as pressões são muito mais elevadas. Especialmente nos sistemas circulatórios, de maneira que um óleo pode ainda fluir a temperaturas mais baixas que o ponto de congelamento determinado em laboratório. (CARRETEIRO e BELMIRO, 2006) 3.3.5 Ponto de Fulgor O ponto de fulgor de um óleo é a menor temperatura na qual o vapor desprendido mesmo, em presença do ar, inflama-se momentaneamente ao se lhe aplicar uma chama, formando um lampejo (flash). (CARDOSO, 2008) Há diversos métodos para realizar este ensaio em laboratório e os resultados dos variam consideravelmente, motivo por que é imperioso se referir o valor encontrado ao processo empregado. A determinação de ponto de fulgor mais empregada nos Estados Unidos e no Brasil é a preconizada pela Norma NBR 11341 que descreve a determinação dos pontos de fulgor e de combustão em derivados de petróleo com um aparelho de vaso aberto Cleveland manual ou automático. É aplicável a todos os derivados de petróleo com pontos de fulgor entre 79°C e 400°C, exceto os óleos combustíveis. 37 É preciso distinguir o ponto de fulgor do ponto de combustão que vem a ser a temperatura na qual os vapores de óleo se queimam de modo contínuo, durante um mínimo de 5 segundos, de acordo com o mesmo ensaio ASTM D-92-52 acima descritos. (FARAH ,2012). Normalmente, o ponto de combustão é de 22 a 28°C acima do ponto de fulgor Também é necessário não confundir as temperaturas referentes ao ponto de fulgor de combustão com a de auto-inflamação do lubrificante, que é a temperatura na qual lubrificante se inflama espontaneamente, sem o contato de chama, e que é muito mais elevada. (CARRETEIRO e BELMIRO, 2006) O conhecimento do ponto de fulgor permite avaliar as temperaturas de ser que um óleo lubrificante pode suportar com absoluta segurança. Óleos com ponto de fulgor inferior a 150°C não devem ser empregados para fins de lubrificação. (CARDOSO, 2008) O ensaio do ponto de fulgor é importante no julgamento das condições de um de motor usado, por acusar a contaminação com o combustível. O ponto de fulgor depende da volatilidade dos constituintes mais leves (mais voláteis) de um óleo. Entretanto, não se trata de um índice da volatilidade do óleo. Da mesma forma, o elevado ponto de fulgor de um óleo não indica, necessariamente, que o mesmo possua boas qualidades antioxidantes para emprego em alta temperatura. O ponto de fulgor varia, de maneira geral, na razão direta da viscosidade. Em óleos de uma mesma série, isto é, provenientes do mesmo tipo de cru, refinados pelo mesmo processo e aditivados da mesma forma, o mais viscoso possui ponto de fulgor mais elevado. 3.3.6 Resíduo de Carbono Resíduos de carbono deixados pelo óleo lubrificante em motores de combustão interna ou em compressores são muito inconvenientes sob vários aspectos. Os óleos de origem naftênica produzem, em geral, menor quantidade de resíduos que os parafínicos, por issotemcerta preferência para emprego em compressores. 38 O ensaio para resíduo de carbono foi estabelecido (Norma ASTM D-189-52) para o cálculo de um índice da quantidade de resíduo que o óleo poderia deixar nos motores de combustão interna e em outras máquinas, quando submetido à evaporação sob elevadas temperaturas. Este ensaio consiste, basicamente, em fazer evaporar uma amostra de, 10 gramas do óleo, impedindo-se, durante a prova, a combustão do óleo ao evitar o contato com o ar. 3.3.7 Cor Os óleos lubrificantes variam em cor, desde transparentes (incolores) até pretos (opacos).A cor pode ser observada por transparência, isto é, contra a luz, ou por luz refletida. Existem diversos aparelhos para determinar a cor de óleos lubrificantes: calorímetros Union, Lovibond, Tag-Robinson e Saybolt. A Sociedade Americana de Testes e Materiais (ASTM) elaborou um resumo do exame procedimentos para a indústria petroquímica e de refino. A cor ASTM D1500 é um conhecido procedimento para a medição de cor em produtos de petróleo e de gasolina. A escala ASTM mostra uma gama de 0 ASTM (sem cor) até 8 ASTM (cor escura / quase preto). Produtos com baixa cor menos de 0,5 ASTM são frequentemente medido usando a cor Saybolt (ASTM D-156). Ambas as unidades são de cor tradicionalmente encontrada por comparação visual das amostras de produtos com óculos de cor normalizados. Sistemas de medição de cor em linha modernos são muito mais reprodutível do que o olho humano e a cor é observada de forma permanente. A mudança de cor é muitas vezes um bom indicador para a final qualidade do produto. O calorímetro Union consiste em um tubo com luneta que permite a observação simultânea da amostra do óleo e do vidro na cor padrão, numerada em ordem crescente de 1 a 8, desde a mais clara até a mais escura. A cor é importante para os óleos brancos (cor Saybolt) e para as vaselinas (cor N.P.A.). Os óleos brancos têm uma importante aplicação na lubrificação de fibras têxteis sintéticas. Para os óleos lubrificantes comuns, carece de importância prática a determinação cor, salvo para o fabricante controlar a uniformidade do produto. (FARAH,2012). 39 Para óleos de mesmo tipo, o mais claro possui menor viscosidade. É preciso registrar, porém, que existem óleos de alta viscosidade e cor clara. É possível identificar, até certo ponto, se o óleo é de origem naftênica ou parafínicos, óleos parafínicos apresentam, por luz refletida, uma fluorescência verde, enquanto os naftênicos dão reflexos azulados. Entretanto, a cor não é uma comprovante procedência do óleo, pois é facilmente alterada pela adição de corantes. 3.3.8 Cinzas A determinação da quantidade de cinzas resultante da queima completa de uma amostra indica a quantidade de matéria inorgânica presente. Em óleos acabados, esse valor é representado principalmente pela parte mineral dos aditivos e permite avaliar, até certo ponto, o grau de detergência dos óleos automotivo é preciso lembrar, entretanto, a possibilidade de existir no óleo aditivos detergentes que não deixam cinzas. (CARRETEIRO e BELMIRO, 2006) Em óleos usados, as cinzas resultam da soma da parcela oriunda dos aditivos com outraproveniente de contaminantes. Geralmente, as cinzas são referidas com cinzas sulfatadas, ou seja, o resíduo da queima é tratado com ácido sulfúrico, obtendo-se sulfatos dos metais presentes. Os testes de análises destas cinzas são executadas pela Norma NBR 9842 que prescreve o método para determinação de cinzas na faixa de 0,001% a 0,180% em massa, em combustíveis destilados e residuais, combustíveis de turbina a gás, óleos crus, óleos lubrificantes, parafinas e outros produtos derivados de petróleo nos quais qualquer presença de material formador de cinzas é normalmente considerado impureza indesejável ou contaminante. Este método se aplica a produtos de petróleo livres de aditivos produtores de cinzas, incluindo certos compostos fosforado. 3.3.9 Número de Precipitação O número de precipitação indica o volume de matérias estranhas existentes no óleo lubrificante. 40 De acordo com o ensaio D-91-52, da ASTM, uma pequena amostra do óleo é misturada a uma nafta de petróleo (solvente parecido com gasolina), agitada e aquecida a uma temperatura entre 32 a 35°C e submetida à centrifugação. O volume do precipitado, em mililitros, é o número de precipitação. Em óleo sem uso, esse ensaio indica o grau de refinação do produto, pois os compostos asfálticos, indesejáveis em um bom lubrificante, são insolúveis em nafta leve de petróleo, separando-se por meio de centrifugação. Em óleos usados, o número de precipitação revela o conteúdo de partículas sólidas em suspensão, indicando a contaminação com matérias estranhas. 3.3.10 Número de Neutralização O grau de acidez ou alcalinidade do óleo pode ser avaliado pelo seu número de neutralização. Esse número de neutralização é expresso em miligramas do KOH (hidróxido de potássio) necessários para neutralizar os ácidos contidos em um grama de óleo. Quando o óleo é básico, utiliza-se ácido clorídrico, ou ácido sulfúrico. A quantidade de solução ácida necessária para neutralizar os álcalis contidos em miligrama de amostra de óleo é convertida em seu equivalente em mg de KOH. Os óleos minerais puros têm número de neutralização inferior a 0,10. Os óleos aditivados apresentam, normalmente, valores bem mais elevados. No controle de óleos usados, este ensaio é útil para verificar a variação do seu valor, uma vez que, em trabalho, os óleos lubrificantes tendem a acumular produtos ácidos, resultantes da sua própria combustão ou deterioração. Entretanto, é preciso notar que, devido às diferenças de natureza dos ácidos orgânicos que se podem formar nos óleos resultado da oxidação em serviço, não é possível prever se um óleo com determinado valor elevado para o número de neutralização, é corrosivo ou não. 3.3.11 Número de Saponificação O número de saponificação é um índice da quantidade de gordura ou de óleo graxo presente em um óleo mineral composto. 41 Este ensaio consiste, essencialmente, em medir o peso, em miligramas, de hidrato de potássio necessário para saponificar um grama de óleo. Com o progresso das técnicas e produtos lubrificantes, o emprego de óleos compostos, hoje em dia, reduz-se à lubrificação de máquinas a vapor e outras aplicações muito específicas,em perfuratrizes de rocha e, eventualmente, compressores de múltiplos estágios. Consequentemente, também o emprego do número de saponificação é muito restrito. 3.3.12 Número de Emulsão Na maior parte das aplicações é altamente desejável que o óleo lubrificante separe-se rapidamente da água. Esta propriedade de demulsibilidade é de importância primordial em turbinas. Já no caso de óleos para cilindros de máquinas a vapor, para compressores de ar de alta compressão e martelete para perfurar rochas, é desejável que ocorra até o contrário - facilidade de emulsão. O número de emulsão (normal ASTM D-157-51-T) é o tempo, em segundos, que a amostra do óleo leva para separar-se da água condensada proveniente de uma injeção de vapor. O índice de demulsibilidade Herschel, medido em centímetros cúbicos por hora, expressa a rapidez com que o óleo se separa de determinada emulsão padrão, a certa temperatura (55 ou 82°C). Em geral, os óleos que oferecem menor resistência à emulsão são os de maior acidez, que, entretanto, apresentam maior resistência da película. Por outro lado, o óleo oxidado também se emulsiona mais facilmente que o novo. No caso de óleos emulsionáveis para emprego em usinagem de metais, os chamados óleos de corte solúveis, quando é desejável uma grande estabilidade de emulsão, ensaia-se a amostra de maneira a verificar se o óleo forma emulsão estável com água, em proporções de 0,1 a 25 % do óleo, sem adição de qualquer outro produto. Esta emulsão deve estar isenta de espuma com 15 minutos de repouso após sua preparação à temperatura ambiente (25°C ±8°C). Finalmente, a emulsão deve permanecer estável durante 24 horas, no mínimo. 42 3.3.13 Corrosão O ensaio de corrosão mais comum é efetuado pela NBR 14359 estabelece o método para determinação da corrosividade ao cobre em gasolina de aviação, combustível para turbina de aviação, gasolina automotiva, gasolina natural, querosene,óleo diesel, óleo combustível destilado, óleos lubrificantes, biodiesel, solventes de limpeza (Stoddard), ou outros hidrocarbonetos, cuja pressão de vapor seja menor do que 124 kPa a 37,8ºC. Alguns produtos, particularmente a gasolina natural, podem ter pressão de vapor muito mais alta do que é normalmente característico da gasolina automotiva ou de aviação. Por essa razão, recomenda-se extremo cuidado para assegurar-se que o vaso de pressão contendo gasolina natural ou outros produtos com alta pressão de vapor não sejam colocados em banhos a 100°C. Amostras com pressão de vapor superiora 124 kPa podem desenvolverpressão suficiente a 100°C para causar ruptura do vaso de pressão. Para qualquer amostra que tenha pressão de vapor superior a 124 kPa, utilizar o método de ensaio da ASTM D1838. 3.3.14 Insolúveis Muito utilizados na avaliação de óleos em uso são os ensaios de insolúveis.Para a realização dos ensaios são utilizados dois produtos: o pentano e o benzeno. A quantidade de material presente no óleo que não é solúvel nestes produtos constitui os insolúveis em pentano e os insolúveis em tolueno. O método empregado, ASTM D-893, consiste, essencialmente, em centrifugar duas amostras dos óleos, uma diluída em pentano, outra em tolueno, e verificar os precipitados. A quantidade de insolúveis em pentano representa as resinas provenientes da óleo-oxidação do óleo e asmatérias estranhas. Os insolúveis em tolueno representam apenas esses contaminantes externos. A diferença dá-nos, pois, os produtos da oxidação. É preciso considerar, entretanto, que os insolúveis em tolueno incluem também compostos de chumbo oriundos do combustível. Por isso é normal que um 43 óleo usado em motor a gasolina apresente um valor de insolúveis em benzeno maior que quando usado em motor diesel. Não existem valores limites prefixados de insolúveis para os diversos tipos de óleos, a fim de avaliar o seu estado. 3.4 TIPOS E CLASSIFICAÇÕES DOS ÓLEOS LUBRIFICANTES Os óleos lubrificantes minerais apresentaram relativos à presença de compostos de cadeia longa de carbonos que variam de 22 a 25 carbonos com predominância de decosano, além do 5-propil-decano para o óleo não degradado, enquanto que para as amostras degradadas, verifica-se a presença de poucos compostos de 22-25 carbonos, sendo observadas modificações na estrutura destes óleos, com o aparecimento dos compostos com quantidades de carbonos bastante inferiores, como o tetradecano, o tridecano e o 2,6,10-trimetildodecano (C15H32), além do 2-metil-6-propil-dodecano (C16H34). Verifica-se, claramente, o processo de quebra das cadeias carbônicas durante a degradação térmica. (FARAH ,2012). Conhece-se os seguintes óleos lubrificantes: Óleos lubrificantes minerais sem aditivos – são compostos de cadeia longa de carbonos que variam de 22 a 25 carbonos (não degradado) com predominância de pentacosano, e de 21- 25 carbonos (degradado) com predominância de decosano. Após degradação, ocorrem modificações na estrutura destes óleos, como o aparecimento dos picos referentes aos compostos: 2-butanol (C4H10O); ácido acético butil éster (C6H12O2); 2-metil-2-etil-1-propil-ácido propanóico 1,3-propanodiil éster (C16H30O4) e do O-(2-metilpropil)- hidroxilamina (C4H11NO), indicando a ocorrência de oxidação dos compostos. Óleos lubrificantes sintéticos - são compostos de cadeia longa de carbonos que variam de 22 a 25 carbonos (não degradado) com predominância de pentacosano, e de 21-25 carbonos (degradado), não sendo observadas maiores modificações na estrutura destes óleos lubrificantes. Os óleos lubrificantes semi-sintéticos- são compostos de cadeia longa de carbonos que variam de 22 a 25 carbonos (não-degradado) com predominância de 44 decosano, e de 22-25 carbonos (degradado), sendo observadas modificações na estrutura destes óleos, com o aparecimento de compostos: 2-butanol (C4H10O); ácido acético butil éster (C6H12O2) e do O-(2-metilpropil)-hidroxilamina (C4H11NO), indicando a ocorrência de oxidação pela ocorrência de mudanças na composição. Óleos usados- são quaisquer óleos lubrificantes de base mineral ou sintética impróprios para o uso a que estavam inicialmente destinados, nomeadamente, os óleos usados de motores de combustão, sistemas de transmissão, óleos minerais para máquinas, turbinas e sistemas hidráulicos. Os óleos usados contêm produtos resultantes da deterioração parcial dos óleos em uso, tais como compostos oxigenados (ácidos orgânicos e cetonas), compostos aromáticos polinucleares de viscosidade elevada, resinas e lacas. Além dos produtos de degradação do básico, estão presentes no óleo usado os aditivos que foram adicionados ao básico, no processo de formulação de lubrificantes e ainda não foram consumidos, metais de desgaste dos motores e das máquinas lubrificadas(chumbo, cromo, bário e cádmio) e contaminantes diversos, como água, combustível não queimado,poeira e outras impurezas. Pode conter ainda produtos químicos, que, por vezes, são inescrupulosamente adicionados ao óleo e seus contaminantes característicos. (CARRETEIRO e BELMIRO, 2006) 3.5 RE-REFINO DE ÓLEOS LUBRIFICANTES USADOS Um grande desafio a ser superado no cenário contemporâneo é a preservação do meio ambiente. Diante desse problema, especialistas apontam o desenvolvimento sustentável como uma possível solução. Os meios de transporte automotivos e as máquinas motorizadas estão plenamente disseminados na economia do território nacional. Como exemplo cita-se os automóveis, caminhões, motocicletas, dependem de lubrificação, em especial em seus motores para seu perfeito funcionamento. Entre, vários exemplos que poderiam ser apresentados, encontra-se a preocupação com a destinação do óleo lubrificante usado ou contaminado que diariamente é produzido em razão de ter cumprido com suas finalidades e não pode ser devolvido de maneira inadequada ao meio ambiente. 45 As obrigações trazidas pela norma, enfatiza-se a exigência de que todo óleo lubrificante utilizado no Brasil seja, obrigatoriamente, reciclável, devendo aquele usado ou contaminado ser destinado à reciclagem por meio do processo de rerrefino, num percentual não inferior a 30% em relação ao óleo lubrificante acabado e comercializado por eles. Um processo de re-refino de óleos lubrificantes usados deve compreender etapas com as seguintes finalidades: Remoção de água e contaminantes leves; Remoção de aditivos poliméricos, produtos de degradação termoxidativa do óleo de alto peso molecular e elementos metálicos oriundos do desgaste das máquinas lubrificadas (desasfaltamento); Fracionamento do óleo desasfaltado nos cortes requeridos pelo mercado; O Acabamento, visando a retirada de compostos que conferem cor, odor e instabilidade aos produtos, principalmente produtos de oxidação, distribuídos em toda a faixa de destilação do óleo básico. Um processo de re-refino deve ter, imprescindivelmente, baixo custo, flexibilidade para se adaptar às variações de características das cargas e não causar problemas ambientais. O processo clássico de re-refino, Figura 2,consiste na desidratação e na remoção de leves por destilação atmosférica, tratamento do óleo desidratado com ácido sulfúrico e neutralização com adsorventes. A tendência atual segue nos princípios dos processos de desasfaltamento através de evaporadores de película ou T.D.A. (Torre Ciclônica de Destilação). O subproduto de fundo da destilação geralmente é empregado como componente de asfaltos. No tocante à etapa de acabamento, as unidades de hidroacabamento são as selecionadas no caso de maiores escalas. Para unidades menores, o acabamento por absorção é mais econômico. Na Europa, os principais processos envolvem o desasfaltamento térmico ou a propano e por adsorção. 46 Figura 2 - Processo de Re-Refino de Óleo Lubrificante Usado Fonte:SINDRREFINO De acordo com Farah (2012) os óleos lubrificantes integram aproximadamente cerca de 2% dos produtos derivados de petróleo e, portanto, são largamente empregados para fins industriais. [...] Após um período pré-determinado pelo fornecedor, os óleos lubrificantes sofrem alterações em suas estruturas formando compostos oxigenados, poliaromáticos, resinas, lacas e podem ser contaminados com metais. (GONÇALVES, 2013, p. 61). Refere Toledo (2013) que o produto resultante dadegradação deste óleo é considerado perigoso por ser tóxico e apresentar grande potencial de riscoao meio ambiente e à saúde pública. O descarte indiscriminado deste óleo agride o meio ambiente e desperdiça um substancial montante de recursos e, portanto, se faz necessário desenvolver tecnologias para a sua recuperação. Deacordo com a resolução do Conselho Nacional do Meio Ambiente (CONAMA 9/93), é crimeambiental descartar na natureza, comercializar, fornecer, transportar, queimar ou dar qualquer outrodestino, que não seja a recuperação, aos óleos usados. (BARBOSA, 2013). Deste modo, entende Marcondes (2012) que a problemática envolvendo propriamente a reciclagem de óleos lubrificantes usados ganha cada vez maior 47 relevância, na contextualização do debate em torno das principais premissas de tutela, prevenção e conservação ambiental. [...] Nos países desenvolvidos, a coleta de óleos usados é geralmente tratada como uma premente necessidade, de proteção ambiental. Na França e na Itália, um significativo tributo específico sobre os óleos lubrificantes custeia a coleta dos mesmos.Além disto, em muitos outros países, esse suporte vem de impostos para tratamento deresíduos em geral. Nos Estados Unidos e Canadá, ao contrário do que ocorre no Brasil,normalmente é o gerador do óleo usado quem paga ao coletor pela retirada do mesmo. (BARBOSA, 2013, p. 145). Assim, segundo Barbosa (2013) vale lembrar que como uma das pioneiras iniciativas de relevância na conservação ambiental planetária, no contexto de sinalizar a gravidade da grave degradação geral em pleno curso aparentemente irreversível, entre 1991 e 1993, a ONU financiou estudos sobre a disposição de óleos usados. De acordo com a principal conclusão desses estudos, firmou-se que a solução para uma disposição segura de óleoslubrificantes usados é o re-refino. (BARBOSA, 2013). 3.6 AVALIAÇÃO DE DESEMPENHO De acordo com Carreteiro e Belmiro (2008, p. 35) “a qualidade de um lubrificante é comprovada somente após a avaliação de seu desempenho em serviço”. [...] Este desempenho está ligado à composição química do lubrificante, resultante por sua vez do petróleo bruto, também do refino dos aditivos, bem como do balanceamento da formulação de cada produto. (CARRETEIRO e BELMIRO, 2008, p. 35). A combinação dos fatores acima mencionados dá ao lubrificante certas características físicas e químicas que permitem um controle da uniformidade e do nível de qualidade, portanto denotando padrões de classificação dos óleos lubrificantes. 48 Chamamos de análise típica a um conjunto de valores que representa a média das medidas de cada características. Consequentemente,a amostra de uma determinada fabricação dificilmente apresenta resultados iguais aos das análises típica,situando-se entretanto dentro de uma faixa de tolerância aceitável.Ao conjunto de faixas de tolerância e limites de enquadramento de cada fabricação dá-se o nome de especificação.Convém mencionar que as especificações não são garantia de bom desempenho do lubrificante,pois somente a aplicação demonstra a performance. Os ensaios de laboratórios simulam condições de aplicação do lubrificante,sem entretanto garantir um bom desempenho no serviço. Por outros aspectos, igualmente relevantes, vale referir que ainda de acordo com Farah (2012) os óleos lubrificantes possuem uma peculiaridade a mais, estando na categoria dos restritos derivados de petróleo que não são totalmente consumidos durante o seu uso. Neste sentido, diversos fabricantes de aditivos e formuladores de óleos lubrificantes vêm trabalhando no desenvolvimento de produtos com maior vida útil, o que tende a reduzir a geração de óleos usados. No entanto, com o aumento da aditivação e da vida útil do óleo, crescem as dificuldades no processo de regeneração após o uso. (GONÇALVES, 2013). Dentre os processos de separação existentes, iremos estudar a extração como método para a recuperação de óleos lubrificantes usados. (CARDOSO, 2006). Segundo Farah (2012) há muitos anos, a extração vem sendo empregada como uma poderosa técnica laboratorial de separação. Sua aplicação industrial teve início quando se buscava uma alternativa capaz de remover hidrocarbonetos aromáticos do querosene. Assim, a extração tem despertado grande interesse industrial sendo aplicada em diversas áreas tecnológicas, tais como: extração de metais, manufaturas de antibióticos, purificação de elementos físseis e no combate à poluição. Entretanto, na indústria de petróleo que ela obtém a mais larga aplicação. (CARRETEIRO e BELMIRO, 2008). Entre os inovadores processos de separação destacam-se a extração por micro emulsão. (CARDOSO, 2006). Farah (2012) menciona que os sistemas micro emulsionados vêm sendo crescentemente utilizados em processos de separação devido à sua capacidade de solubilizar dois líquidos de polaridades diferentes, reduzir a tensão 49 superficial/interfacial e produzir uma grande área interfacial entre a fase contínua e a fase dispersa. Assim, os sistemas micro emulsionados se mostram potencialmente capazes de atuar na remoção dos compostos originados da degradação parcial do óleo, recuperando-o para o seu uso original. (FARAH, 2008). 50 4 ESTADO DA ARTE A inviabilidade dos óleos minerais puros como óleos lubrificantes, foi devido a fatores econômicos e a legislação em vigor,tornando-os assim de pouca utilidade,e também sua degradação por oxidação gerar resíduos. Como os óleos lubrificantes sintéticos se tornou cada vez mais utilizados por apresentar características únicas se comparados com os óleos lubrificantes minerais. Os óleos lubrificantes sintéticos são obtidos em laboratórios através de reações químicas,enquanto os óleos minerais são obtidos através da destilação fracionada. Devido às exigências, alguns produtos químicos foram desenvolvidos,chamado de aditivos que são agregados aos óleos,e com isso deixando-os mais eficazes e tornando-os com as características necessárias às necessidades das máquinas atuais(Lubrificantes Fundamentos e Aplicações- BR, 1999). Sendo assim,eles atuam no retardo dos materiais orgânicos gerados das reações químicas do oxigênio,que se dissolve tanto no óleo como no ar e que a degradação do óleo se dá pela oxidação(Booser,1991). Então é de grande importância se fazer uma avaliação térmica do óleo lubrificante,porque após o seu uso a quantidades de horas de funcionamento no motor geram acúmulo de contaminantes formados dá deterioração pela ação do calor do motor e de produtos contido no ar atmosférico,o desgaste natural dos aditivos usados na composição,gases da combustão e frações de combustível não queimado,evidenciado por Bouman (1950). Diluição por combustível causa a diminuição da viscosidade do óleo do Cárter.Em contrapartida ,a contaminação por água o torna mais viscoso (Caines e Haycock,1996).As quantidades adicionadas de elementos metálicos indicam desgaste dos componentes do motor,saturando o filtro de óleo,degradando o óleo impedindo sua eficiência na lubrificação e o resfriamento das peças. A propriedade mais importante do óleo lubrificante é sua viscosidade. Tem influência na formação da película protetoras entre superfícies,afeta a geração de 51 calor nos mancais,cilindros,engrenagens e desempenha papel fundamental na vedação e taxa de consumo ou perda (Norville,2005). O óleo lubrificante usado pode ainda conter produtos químicos que,por vezes, são inescrupulosamente adicionados ao óleo e seus contaminantes característicos (SILVEIRA et al., 2006; RUPRECHT, 2011). Desta forma, quando os óleos usados são lançados diretamente no ambiente (em meio hídrico, nas redes de esgotos e solo) ou quando queimados de forma não controlada, provocam graves problemas de poluição do solo, das águas e do ar. Quando lançados no solo, os óleos usados se infiltram conjuntamente com a água da chuva contaminando o solo que atravessam e,ao atingirem os lençóis freáticos subterrâneos, poluem também as águas de fontes e poços (PARK et al., 2009; LORENZETT, 2010). 52 5 METODOLOGIA DA PESQUISA(MATERIAIS E MÉTODOS) Nesta pesquisa foram coletadas amostras de óleos lubrificantes usados Elaion 5W40 (10 amostras óleos lubrificantes usados) direto dos veículos. Colocados em recipientes de plástico (garrafas PETlavadas e acondicionadas em lugar arejados ) conforme Figura 3. Figura 3 -Amostra de Lubrificantes Usados Fonte: Autor Criou-se a Tabela 1, relacionando o tipo de motor ,quilometragem e data da coleta das amostras de cada veículo. As 10 amostras dos óleos usados juntamente com uma amostra de óleo novo foram encaminhadas ao laboratório de fluídos do ITEP(Associação Instituto de Tecnologia de Pernambuco)para serem feitas as análises dos parâmetros. 53 Tabela 1 - Quilometragem x Amostras QUILOMETRAGEM X AMOSTRAS VEÍCULO TIPO DE MOTOR KM KM FINAL INICIAL TIPO TROCA DATA ÓLEO DE COLETA FILTRO Lubrificante novo Amostra 1 5W40 F-50 FOX 1.0 75 Cavalos 00000 10.219 5W40 SIM Amostra 2 ELAION VOYAGE 1.6 101 Cavalos 00000 9.535 5W40 SIM 72 Cavalos 00000 6.517 5W40 SIM 75 Cavalos 8.753 16.343 5W40 SIM 101Cavalos 00000 12.941 5W40 SIM 78 00000 10.315 Cavalos GOL1.6 101 78 SIM 00000 10.665 5W40 SIM 5.356 Cavalos 5W40 26/10/13 Amostra 8 ELAION 00000 18/11/13 Amostra 7 ELAION Cavalos KOMBI1.4 5W40 05/12/13 Amostra 6 ELAION KOMBI 06/12/13 Amostra 5 ELAION SAVEIRO 06/12/13 Amostra 4 ELAION FOX 05/12/13 Amostra 3 ELAION GOL 1.0 05/12/13 SIM 22/10/13 Amostra 9 ELAION 9.532 VOYAGE 1.0 78 00000 5W40 Cavalos GOL 1.0 72 SIM 00000 5.693 Cavalos 5W40 ELAION 19/11/13 Amostra 10 ELAION SIM 26/10/13 Amostra 11 Fonte: Autor Relatórios de Ensaio (ANEXOS A, B, C, D, E, F, G ,H, I, J e K) foram obtidos. Com os dados dos Relatórios de Ensaio gerou-se Tabelas (2, 3 e 4) onde se relaciona os parâmetros de densidade, cinzas, cor, ponto de fulgor, viscosidades a 40 e 100ºC, índice de viscosidade e corrosividade a 100ºC de cada amostra. 54 Tabela 2 - Laudo de Densidade, Cinzas e Cor ASTM das Amostras Fonte: Autor Tabela 3 - Laudo de Ponto de Fulgor, Viscosidade a 40º e a 100ºC das Amostras Fonte: Autor Tabela 4 -Índice de Viscosidade e Corrosividade ao Cobre a 100ºC das Amostras Fonte: Autor 55 A análise dos óleos lubrificantes foram feitas por meio de técnicas laboratoriais que envolvem, instrumentos e equipamentos como viscosímetros, centrífugas, muflas que podem ser observados nas Figuras 4, 5 e 6. As técnicas utilizadas, determinam as propriedades dos óleos e o grau de contaminantes neles presentes. Figura 4 - Banho Viscosímetro Fonte: Minicatálogo QUIMIS Figura 5 - Mufla Fonte: Minicatálogo QUIMIS 56 Figura 6 - Centrífuga Profissional Fonte: Minicatálogo QUIMIS Das tabelas contendo os Laudos dos Parâmetros avaliados (Tabelas 2, 3 e 4), os dados estatísticos foram retirados para confecção dos gráficos que, analisados,permitiram a conclusão do trabalho. 57 6 RESULTADOS E DISCUSSÕES Análises de Gráficos O Gráfico 1 mostra que o teor de cinzas das amostras aumentaram de 0,67 (amostra 1, óleo lubrificante novo) para 1,07 (amostra 8). Indica que no decorrer do seu uso os óleos vão modificando suas características originais e que provavelmente suas impurezas aumentam por (limalhas, metais e sedimentos). Ocorre portanto um aumento de sua viscosidade. Verifica-se também que algumas amostras estão abaixo da média, no ponto mínimo (amostra 7). Pode ter ocorrido uma contaminação de baixo grau de teor de cinza ou por óleo de menor concentração de aditivos metálicos, diminuindo sua viscosidade. Gráfico 1 - Dispersão dos dados amostrais para o parâmetro Cinzas 58 O Gráfico 2 mostra uma redução gradativa do ponto de fulgor das amostras 6 e 9 em relação à amostra 1, essa redução contaminação dos óleos usados,chegando é provavelmente indicativo de até 130 amostra 6,ocorrendo provavelmente nos lubrificantes usados produtos contaminantes como:metais pesados ,elementos inorgânicos e aumentando também seus elementos voláteis e ocorrendo o abaixamento do PF,porque neste processo ocorre a quebra das moléculas,liberando hidrocarbonetos leves,aumentando seu ponto de inflamação. Gráfico 2 - Dispersão dos dados amostrais para o parâmetro Ponto de Fulgor O Gráfico 3 mostra que a maioria das amostras (3,6,7 e 9) de óleo usados ficaram com densidade na média,mas ocorreu uma grande variação em relação ao o óleo lubrificante novo(1),sendo assim observa-se que este aumento da densidade se dá ao fato de que nas amostras foram provavelmente contaminadas por insolúveis,água,produto com maior densidade e produtos oxidados,aumentando o peso deste lubrificante,ocorrendo uma provável aumento de sua viscosidade. 59 Gráfico 3 - Dispersão dos dados amostrais para o parâmetro densidade O Gráfico 4 demonstra que a maioria dos óleos lubrificantes possuem viscosidades próximas de 13. São os casos das amostras (2,3,4,5,7,10 e 11). Houve uma redução em relação a amostra 1 (óleo novo). Essa redução é devido a provável contaminação de óleo em uso ou aditivos de baixa viscosidade,pelo aumento da temperatura ou provável contaminação proveniente combustíveis,modificando assim suas características originais. Gráfico 4 - Dispersão dos dados amostrais para os parâmetros Viscosidade a 100°C x Amostras de 60 O Gráfico 5 mostra que o índice de viscosidade de algumas amostras se situam em uma média de aproximadamente 141 a 143 é o caso das amostras (5,7,8 e 9), verifica-se que houve uma variação de índice de viscosidade não significativa com relação ao óleo novo (1). Esteóleo lubrificante sintético, mesmo usado, tem ainda uma certa resistência ao fluxo. Ao comparar a amostra 6, que chegou ao extremo máximo, com a amostra do óleo lubrificante novo(1), observa-se uma grande variação de índice de viscosidade o que demonstra uma provável perda de viscosidade com a temperatura. Gráfico 5 - Dispersão dos dados amostrais para o parâmetro de Viscosidade Mínima O Gráfico 6 demonstra que houve um aumento linear do teor de cinzas nas amostras. Isso indica um aumento provável das impurezas nos óleos lubrificantes com seu uso prolongado (maior quilometragem). Essas prováveis impurezas provocam um efeito catalítico em seu interior, alterando o processo de reação química,liberando hidrocarbonetos leves, reduzindo o seu ponto de fulgor(PF) e aumento dos seus elementos voláteis. 61 B Linear Fit of B 0,0070 Equation 0,0065 Cinzas(%),PF(°C) 0,0060 y = a + b* Adj. R-Squar 0,70305 Value B B Intercept Slope Standard Erro 3,11054E4,75117E- 0,0011 1,13339E-7 0,0055 0,0050 0,0045 0,0040 0,0035 0,0030 0,0025 5000 6000 7000 8000 9000 10000 11000 12000 13000 14000 Kilometragem (Km) Gráfico 6 Dispersão dos dados amostrais para os parâmetros Cinzas, Ponto de Fulgor e Quilometragem O Gráfico 7 mostra que esta correlação indica um aumento linear da viscosidade com um provável aumento do teor de cinzas. Essas impurezas (metais, sedimentos e fuligem)geradas, resultante da degradação, faz com que ocorra um aumento relativo da viscosidade do óleo lubrificante usado. Existe uma grande concentração no intervalo de 9000 a 10.000km. Neste intervalo ocorreu um uso excessivo do lubrificante e um desgaste no motor do automóvel. 90 Cinzas x Viscosidade 80 70 60 50 40 5000 6000 7000 8000 9000 10000 11000 12000 13000 14000 Kilometragem(Km) Gráfico 7 -Dispersão dos dados amostrais para os parâmetros Cinzas, Viscosidade e Quilometragem 62 O Gráfico 8 nos mostra que ocorreu uma variação significativa e uma redução da viscosidade a 40ºC. Essa redução se dá pelo uso contínuo e prolongada quilometragem (10.000km). Percebe-se que em algumasamostras as viscosidades aumentaram, ficando próximo da viscosidade do óleo novo. Isso é resultado de umaprovável contaminação por impurezas(água,sedimentos e fuligem). Em outras amostras ocorreram uma diminuição da viscosidadedevido a uma provável contaminação por (combustíveis),ocasionando sua solubilidade. Equation y = a + b* Adj. R-Square -0,01684 85 Value B B Intercept Slope Standard Error 81,90371 -9,32744E-4 9,57408 0,00101 B Linear Fit of B Viscosidade (cst) a de 40° C 80 75 70 65 60 55 5000 6000 7000 8000 9000 10000 11000 12000 13000 14000 Kilometragem (Km) Gráfico 8 -Dispersão dos dados amostrais para os parâmetros Viscosidade a 40°C x quilometragem O Gráfico 9, mostra uma redução do ponto de fulgor com o aumento da quilometragem, ou seja, quanto maior o uso do óleo lubrificante maior seu desgaste e modificação de características. Esta modificação se dá pela provável contaminação do mesmoatravés de impurezascomo aditivos de características de baixo ponto de fulgor. Ocorre também diluição do óleo lubrificantepela gasolina, ganho de hidrocarbonetos leves e liberação de produtos inflamáveis. 63 220 Ponto de Fulgor (°C) 200 180 160 Equation y=a+b Adj. R-Squar 0,19927 Value 140 Ponto de Ful Intercept 254,7515 gor (°C) 4 Ponto de Ful Slope gor (°C) -0,0068 Standard Err 36,80537 0,00378 120 5000 6000 7000 8000 9000 10000 11000 12000 13000 14000 Kilometragem (Km) Gráfico 9 - Dispersão dos dados amostrais para os parâmetros Ponto de Fulgor e Quilometragem O Gráfico 10 mostra um aumento do índice de viscosidade do óleo lubrificante usado. Nota-se também que esse aumento é bem considerado a partir de 7.000km se prolongando até 10.000km. Isso ocorre em função daprovável redução da variação de viscosidade. Portanto, com o uso prolongado,sua viscosidade diminui com a temperatura. Existem algumas amostrasem que seu índice viscosidade diminui o que demonstra que neste ponto sua variação de viscosidade aumenta. É o caso do ponto 138,indicando que houve uma provável contaminação de impurezas (água e sedimentos). 64 152 Equation y=a+b Adj. R-Square 0,25125 150 Indice de Viscosidade Minima Value Standard Err Indice de Visc Intercept 133,5980 osidade Mini 7 ma Indice de Visc Slope 9,4501Eosidade Mini 4 ma 148 146 4,59463 4,7133E-4 144 142 140 138 5000 6000 7000 8000 9000 10000 11000 12000 13000 14000 Kilometragem (Km) Gráfico 10 - Dispersão dos dados amostrais para o parâmetro de Viscosidade Mínima e Quilometragem O Gráfico 11 mostra, na correlação Viscosidade a 40°c versus Viscosidade a 100°c,um aumento linear de ambas as viscosidades devido a um provável acréscimo de impurezas gerado na degradação. Quando em uso contínuo, ou seja,quanto mais se usar o lubrificante, maior probabilidade de geração de impurezas aumentando sua viscosidade, seja ela 40°c ou a 100°c. 85 Viscosidade a 40°C 80 75 70 Equation 65 Adj. R-Squa y = a + b*x 0,83918 Value 60 B Intercept -25,7401 B Slope 7,74063 Standard Err 14,33668 1,11769 55 11,0 11,5 12,0 12,5 13,0 13,5 14,0 14,5 Viscosidade a 100°C Gráfico 11 - Dispersão dos dados amostrais para o parâmetro Viscosidade a 40°C e 100°C 65 7 CONCLUSÃO Através dos resultados já discutidos, pode-se concluir que o comportamento do fluido como os óleos lubrificantes, quando submetido a uma variação de temperatura, muda completamente. Conseguimos observar que sua viscosidade diminui com o aumento da temperatura, diminuindo também sua força intermolecular de coesão, por sua vez tornando-os menos resistente a força de cisalhamento e assim reduzindo sua lubrificação,verificamos também que ocorre o aumento da viscosidade,devido contaminação de impurezas . Como a função do óleo lubrificante é formar uma película protetora entre as superfícies do motor,sujeitas a pressões, então a viscosidade torna-se uma das mais importantes propriedades desses óleos, evitando assim que as superfícies lubrificadas entrem em contato direto e ocorramperdas de energia gerada pelo calor do lubrificante, mantendo-se em equilíbrio através de sua função de vedação. Sabe-se que para que o lubrificante tenha um bom desempenho é necessário manter boas condições de operações, ambientais e manter sua viscosidade no padrão necessário. O óleo usado tem sua viscosidade diminuída em função da contaminação de outros óleos de viscosidade menor ou pode ser aumentada devido a presença de sólidos em suspensão, oxidação ou de óleos mais viscosos. Após o processo de degradação térmica, algumas amostras de óleos lubrificantes sintéticos usados, formaram partículas em deposição. As análises físico-químicasmostraram uma redução e um aumento de sua viscosidade,porém um percentual significativode óleo degradado se mostrou com uma viscosidade próximo ao óleo acabado e bem como o aparecimento de novos compostos com a presença do oxigênio,ocorreu também um abaixamento no seu ponto de fulgor devido ao ganho de elementos voláteis. Os óleos lubrificantes degradaram-se por um mecanismo que envolve a 66 reação com o oxigênio (oxidação), cinzas, alterando sua composição química, prejudicando sua capacidade de lubrificação. De acordo com os resultados, pode-se verificar também que os óleos lubrificantes usados, tiveram em seus parâmetros grandes diferenças de escalas e outras tiveram parâmetros próximos ao padrão, o que os diferenciava provavelmente eram as impurezas contidas no seu interior. O perfil característico dos gráficos das amostras de óleos lubrificantes usados comparados com o óleo lubrificante acabado, conta com alguns declives e aclives representativos,foram considerados, para efeito de comparação com as demais amostras, os constituintes mais representativos, Vale mencionar ainda a confirmação portanto dos resultados típicos de óleo lubrificante, para uso automotivo, tipo ELAION 5W40 100% sintético, mostrouse em seu uso uma grande estabilidade térmica,mesmo degradado. A Tabela 5 ilustra os dados de alguns óleos lubrificantes degradados e novo. Observa-se que na Densidade, verificou-se que entre o Ponto Max e o Ponto Mín houve uma variação insignificante, ocorrendo também um pequeno desvio padrão. Já nas Cinzas, ocorreu uma grande variação entre o Max e o Mín um desvio padrão leve,esta variação se deu por conta do uso. Observa-se que não ocorre uma variação na densidade das amostras ficando na média, no teor de cinzas houve um aumento significativo, porém nas viscosidades (40ºc e 100ºc). No Ponto de Fulgor, houve também uma grande variação entre o Max e o Mín, uma média e desvio padrão altos e uma simetria acentuada,mostrando que houve uma queda significativa,resultante de uso contínuo e da contaminação. 67 Tabela 5 - Propriedades das Características dos Óleos Lubrificantes Analisados PROPRIEDADES Densidade a 20°/4° C Cinzas Ponto de Fulgor Viscosidade a de 40° C Viscosidade a de 100° C Máximo Mínimo Média 0,8712 0,8473 0,8586 1,07 0,56 230,0 Desvio Curtose Assimetria Variância Mediana 0,0065 0,9501 -0,0537 4,2E-05 0,8596 0,82 0,17 -1,21 0,07 0,03 0,85 130,0 193,5 27,1 2,4 -1,4 736,9 200,0 86,8 55,7 74,6 8,1 2,5 -1,0 65,0 75,0 14,7 11,1 13,0 1,0 0,5 0,0 1,0 13,1 150,8 138,5 142,5 3,2 5,1 1,9 9,9 141,6 Padrão Índice Viscosidade Min Na Viscosidade a 40ºC, vimos que a viscosidade ficou na média de 74.6 mostrando que não ocorreu uma grande perda,configurando que este óleo tem um bom equilíbrio térmico foi a viscosidade de um óleo usado,sendo assim resultados de impurezas. Na Viscosidade a 100ºC, houve uma variação de baixa significância,não ocorreu assimetria,ficando na média,já que o óleo a essa temperatura gera uma película protetora,sendo que este tipo de óleo sintético,não haverá grandes perdas de viscosidade. Verificamos que os parâmetros de baixo desvio padrão como densidade, e cinzas indicam uma homogeneidade no seu teor,enquanto que nos parâmetros de maior desvio padrão como ponto fulgor,viscosidade a 40ºC e índice de viscosidade,maior será sua dispersão e variância. 68 REFERÊNCIAS Agência Nacional do Petróleo, Gás Natural e Biocombustíveis. Boletim Mensal do Monitoramento dos Combustíveis Líquidos Automotivos. Ano 11. Janeiro a Dezembro 2012. Disponível em: <http://www.anp.gov.br/>. Acesso em: 10de fevereiro de 2014 AGÊNCIA NACIONAL DE PETRÓLEO (ANP).Centro de informação. Brasília. Disponível em: <http//www.anp.gov.br>. Acesso em 10 fevereiro de 2014. ALMEIDA, Antônio Carvalho de. Manual de perfuração. Rio de Janeiro: Editora Petrobrás. 1977. ANP, Anuário Estatístico Brasileiro do Petróleo e do Gás Natural 2001, Agência Nacional do Petróleo: Rio de Janeiro, 2001. APROMAC - Associação de Proteção ao Meio Ambiente de Cianorte Gerenciamento de Óleos Lubrificantes Usados ou Contaminados, Diretrizes para o licenciamento ambiental, Guia Básico. ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 10004: resíduos sólidos - classificação. Rio de Janeiro, 1987. BARBOSA, J. N. Petróleo e sua importância. Salvador: Brisa, 2013. BARROS, Petrônio Rezende de. Completação de poços. Material didático. Aracaju, 2005. BENJAMIN, Antonio Herman V. Função ambiental: Dano Ambiental, Prevenção, Reparação e Repressão. São Paulo: Revista dos Tribunais, 1993. Boletim Mensal do Monitoramento dos Combustíveis Líquidos Automotivos. Dez/03, Dez/04, Dez/05, Dez/06, Dez/07, Dez/08, Dez/09, Dez/10, Dez/11. Disponível em:<http://www.anp.gov.br>. Acesso em: 04 de outubro de 2013. CAMPOS, C.W.M., Sumário da história da exploração de petróleo no Brasil, Associação Brasileira de Engenheiros de Petróleo: Rio de Janeiro, 2001. CAMPOS, Eduardo Bertonha. Previsão da demanda de óleos básicos lubrificantes: Uma análise através de regressão múltipla. 2008 f.72 dissertação (Mestrado em Administração) - Faculdade de Economia e Finanças IBMEC, Rio de Janeiro. CANGUSSU, Lanamara Pinheiro. Engenharia de petróleo. Apresentação de Power Point. 1. Ed. 2008. Wellcon Treinamento e Consultoria. CARDOSO, Luiz Cláudio. Logística do Petróleo Transporte e Armazenamento. 1ª Edição – Rio de Janeiro. Editora Interciência, 2004. 69 CARDOSO, Luiz Cláudio. Petróleo: Do poço ao posto. Rio de Janeiro: Qualitymark, 2006. CARRETEIRO, Ronald P.; BELMIRO, Pedro Nelson A.Lubrificantes & Lubrificação Industrial. Rio de Janeiro: Interciência, 2006; CATARINA, Ana. Perfuração de poços. Material Didático, Apresentação de Power Point, 2007. Cartilha Ecolub. Boas Práticas de Manuseamento e Armazenagem de Óleos Lubrificantes Usados. Companhia Brasileira de Petróleo Ipiranga,apostila lubrificação básica. Rio de Janeiro: 2010. DECRETO Nº 3.179/99. Decreto que regulamenta a Lei de Crimes Ambientais. Brasília: Senado Federal, 1999. Dez anos após Rio-92: o cenário internacional, ao tempo da cúpula mundial de desenvolvimento sustentável (Johanesburgo, 2002). Revista Amazônia Legal: de estudos sócio-jurídico-ambientais. Universidade Federal deMato Grosso, Ano 1, n. 1 (jan/jun-2007) – Cuiabá: EdUFMT, 2007. FARAH, Marco Antônio. Petróleo e seus derivados: definição, constituição, especificações, características de qualidade. Rio de Janeiro: LTC, 2012. FARIAS, P. Nacionalismo e participação popular na campanha “O petróleo é nosso”. In: PIQUET, R. (Org). Petróleo, royalties e região. Rio de Janeiro: Garamond. 2003. GOMES, Priscila Luggeri; OLIVEIRA Vinícius Balthazar Pereira Gomes; NASCIMENTO. Aspectos e Impactos no Descarte de Óleos Lubrificantes: O CASO DAS OFICINAS. Artigo, IV Congresso Nacional de Excelência em Gestão. 2008. Lei nº 6.938 de 31 de agosto de 1981. Dispõe sobre a Política Nacional do Meio Ambiente, seus fins e mecanismos de formulação e aplicação, e dá outras providencias. Brasília: Senado Federal, 1981. Lubrificante Automotivo Recolhimento, Armazenamento e Destinação(SINDIREPA) Apostila“Coletânea de Literatura: Universo da Reparação Automotiva”. LUIS,W.N.L Novos Sistemas Microemulsionados Aplicados na Recuperação de Óleos Usados. 2004. 46 f. Monografia-Universidade Federal do Rio Grande do Norte.Disponívelem:<http://www.anp.gov.br/.../Wagner-Luis-Novaes-deLima_PRH14_UFRN_G.pd.>. Acesso em : 20 de maio de 2013. MACHADO, Paulo Afonso Leme. Direito ambiental brasileiro. 4ª ed. São Paulo: Malheiros Editores, 2000. 70 MINISTÉRIO DO MEIO AMBIENTE. Conferência das Nações Unidas sobre Meio Ambiente e Desenvolvimento Sustentável. Agenda 21. 1992. Disponível em: http://www.mma.gov.br/estruturas/agenda21/_arquivos/cap02.pdf. Acessado: 13 jan. 2014. Ministério do Meio Ambiente. Resolução CONAMA. Disponível em: < http://www.mma.gov.br>. Acesso em: 28/3/2014. MOURA, P., CARNEIRO,F, Em busca do petróleo brasileiro, Fundação Gorceix, Ouro Preto, 1976. MOURA, C.R.S.&CARRETEIRO,R.P.; Bases Lubrificantes; Lubrificantes e Lubrificação industrial; Rio de Janeiro; Editora Interciencia; 2006. PETROBRÁS DISTRIBUIDORA S.A. Lubrificantes, fundamentos e aplicações. Rio de Janeiro, 1999. PETROBRAS, O Petróleo e a Petrobras em Perguntas e Respostas. Serviço de Comunicação Institucional, Dezembro de 1997, Rio de Janeiro, Brasil, 1997. Processos de Refinação. Manual BR-Petrobrás. Rio de Janeiro: Petrobrás, 1996. Resolução Conama nº 362, de 23 de junho de 2005. Revista Meio Ambiente Industrial. Ano XIII. Edição 77. Janeiro/fevereiro de 2009. SALVADOR, R. & MARQUES, B.P. Geopolítica do petróleo: de extração à(s) guerra(s) do Iraque.2004 Disponível em: http://rsalvador.planetaclix.pt/geopoliticadopetroleo.pdf Acesso em: 10 de maio de 2014. SCHACKNE, S., DRAKE, N.D., Petróleo para o Mundo. 1ªEd, Edições Melhoramentos. 1950. SINDICATO NACIONAL DE RERREFINO. Centro de Informação. São Paulo. Disponível em http//sindrrefino.org.br. Acesso em março de 2014. TAVARES, Julio Valença Holanda. Perfuração e completação de poços. Material didático, 2007. THOMAS, José Eduardo. Fundamentos da engenharia de petróleo. Rio de Janeiro: Interciência, 2001. PETROBRAS. YERGIN, P. O Petróleo: uma história de ganância, dinheiro e poder, 2ª Ed, São Paulo: Scritta, 1994. 71 ANEXOS 72 ANEXO A Amostra 1 73 ANEXO B Amostra 2 74 ANEXO C Amostra 3 75 ANEXO D Amostra 4 76 ANEXO E Amostra 5 77 ANEXO F Amostra 6 78 ANEXO G Amostra 7 79 ANEXO H Amostra 8 80 ANEXO I Amostra 9 81 ANEXO J Amostra 10 82 ANEXO K Amostra 11