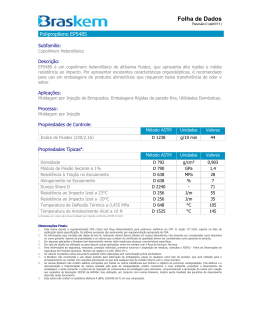

SISTEMAS LIGANTES QUÍMICOS Lista parcial de processos baseados em ligantes químicos desenvolvidos a partir de 1945 aproximadamente, não incluindo, portanto, processos já considerados convencionais à época da II Guerra (areia-óleo, areia-cimento e moldagem em gesso, entre outros) Shell Molding (Croning, moldagem em casca) Processo CO2 Processo óleo-ativador (oxidante) Processo hot-box (caixa quente) Cura-a-frio, furânico Warm-Box: resina ou silicato e ar quente Hot-box, fenólico Areia Fluida, silicato Cura-a-Frio, óleo-isocianato Cura-a-Frio, fenólico Silicato / Fe-Si (Nishiyama) Silicato / éster Cura-a-Frio, fenólico-uretânico Cold-Box (fenólico-uretânico) Processo SO2 Fosfatos poliméricos Areia Fluida, resinas furânicas Warm-Box (sem ar quente) Cimento sorel / oxalatos Cura-a-Frio, resol-éster (alcalino) 1948 1954 1954 1958 1958 1960 1961 1965 1965 1966 1967 1968 1969 1969 1971 1974 1974 1980 1980 1980 Começando nos anos 60, o desenvolvimento de ligantes químicos autocuráveis à temperatura ambiente para materiais de moldagem, substituiu os processos convencionais de moldagem manual para moldes de fundição. Os moldes feitos com areia ligada com argila, secos ou não, e compactados mecanicamente e os machos feitos com areia a óleo, foram substituídos em instalações de moldagem de grandes peças, por ligantes de cura a frio que são endurecidos utilizando-se ácido. Isto está ocorrendo também, cada vez mais, na produção de pequenas, peças com pedidos individuais ou em pequenas corridas. As resinas têm sido desenvolvidas continuamente e têm sido complementadas por uma série de novos processos. A tabela abaixo dá uma visão geral. Sistemas ligantes de cura-a-frio para moldes e machos (segundo BENZ, N. e KÄLBERER, T. Casting Plant and Technology, nº 4, 1985) SISTEMA ADEQUADO LIGANTE PARA Resina de Cura-a-frio a) à base de fofo cinzento, resina aço, ligas furânica / leves, ligas de ácido cobre b) à base de fofo cinzento, resina fofo nodular e fenólica aço Resina poliuretanica a) com fofo cinzento, acelerador fofo nodular e aço. b) sem acelerador Resol-éster Resina alquídicauretânica Silicato de sódio/éster Ligas leves COMPOSIÇÕES USUAIS PINTURA À BASE DE RECUPERAÇÃO OBSERVAÇÕES 100 areia quartzo 0,3-0,5 PTS, H3PO4 0,8-1,2 resina furânica álcool ou água mecânica ou térmica 100 areia quartzo 0,3-0,6 ácido 0,8-1,2 resina fenólica álcool ou água Processo universal, especialmente para peças grandes; tempos de cura curtos com endurecedores especiais Processo universal, especialmente para peças grandes 100 areia quartzo 0,5-0,8 poliisocianato 0,5-0,6 resina fenólica 0,5-2 catalisador álcool; água sob certas circunstânci as álcool 100 areia de Quartzo 0,6-0,8% poliisocianato 0,6-0,8 aminopoliol fofo cinzento, 100 areia de Quartzo fofo nodular, 0,2-0,5% éster aço, ligas 1,2-1,4 resina resólica leves, ligas de cobre fofo cinzento, 100 areia de Quartzo nodular, aço, 0,2-0,2% poliisocianato ligas de cobre 1,5-1,8 ligante 100 areia de Quartzo 0,2-0,3% éster 2,5-3,0 silicato de sódio mecânica ou térmica ? ? álcool ? álcool mecânica ou térmica álcool ? É uma variante do processo de resina de cura rápida; bom acabamento em aço Bom acabamento e boa colapsibilidade com ligas leves Sem odores na produção de moldes e machos; ótimo acabamento superficial, boa colapsibilidade em peças de ligas leves Apropriado particularmente para aço devido a atmosfera redutora durante vazamento Sensibilidade à temperatura; baixa colapsibilidade AREIAS-BASE São de importância decisiva em todos os processos que utilizam resinas. A aplicação ótima do ponto de vista tecnológico e econômico dos sistemas ligantes requer a utilização de areias de quartzo lavadas e classificadas. Em casos especiais pode-se usar areias de zirconita, cromita e olivina. Além da composição química e mineralógica, a forma superfície, tamanho e distribuição granulométrica dos grãos da areia são importantes no julgamento da qualidade da areia. As areias de quartzo de alta qualidade são as que contêm teores muito baixos de minerais contaminantes tais como feldspato, mica, glauconita, óxidos de metais alcalinos e minerais carbonáceos. A presença desses minerais reduz o ponto de sinterização da areia de modo mais ou menos pronunciado. Minerais argilosos afetam desfavoravelmente os ligantes químicos. O teor ótimo de ligantes em cada caso particular depende fortemente da forma e da área superficial dos grãos de areia. Está demonstrado que grãos arredondados exigem os menores teores de ligante, além de propiciarem melhor adensamento. R esis tên cia à flex ão, N/c m2 O tamanho da partícula e sua distribuição têm uma influência significativa na resistência do material de moldagem curado: o tipo de dependência da resistência em relação aos teores de ligante e ao módulo da areia está exemplificado na figura abaixo. 1000 areia módulo 40 800 areia módulo 70 600 400 0 0,8 2,0 1,0 1,2 1,4 1,6 1,8 O tamanho do grão de areia tem pronunciado efeito na resistência à flexão. Resina furânica, 45% ácido fosfórico 75 (s/ a resina), após 24 horas de cura. RESINAS SINTÉTICAS Resina sintética é um termo genérico de uma classe de substâncias que possuem uma composição química complexa alto peso molecular e ponto de fusão indeterminado. Estes compostos apresentam a propriedade de polimerização ou cura, isto é, fusão de várias moléculas para formar longas cadeias moleculares. Ao se polimerizarem, as resinas sintéticas endurecem formando blocos de material sólido e quimicamente inerte. A reação de polimerização é normalmente iniciada por certos reagentes químicos, como ácidos fortes ou ésteres, ou por condições físicas, como calor ou radiação. As resinas sintéticas vêm sendo utilizadas comercialmente nos mais diversos produtos desde o início do século, quando foi introduzido o material conhecido como baquelite. Entretanto, foi somente durante a II Guerra Mundial que a indústria, ao pesquisar alternativas para as matérias-primas tradicionais, descobriu o imenso potencial de aplicação das resinas sintéticas. As principais matérias-primas empregadas na produção de resinas sintéticas para moldagem em areia são descritas rapidamente a seguir: Metanol (álcool metílico) - Líquido incolor, tóxico e inflamável, miscível em água, outros álcoois e éteres. O metanol é o primeiro e o mais simples dos álcoois alifáticos, com apenas um átomo de carbono. Ponto de ebulição: 64,50C. Utilizado na produção de formol, em sínteses químicas e como solvente. Formol (formaldeído, aldeído fórmico) - Gás à temperatura ambiente, é geralmente misturado à água para formar uma solução clara, incolor, irritante, com odor penetrante e forte efeito lacrimejante. O formol é um aldeído, o primeiro e o mais simples da série alifática. Utilizado na manufatura de resinas sintéticas por reação com fenol, uréia, melamina e outros. E utilizado também como intermediário na síntese de outros produtos químicos e desinfetantes. Fenol - Sólido, cristalino, incolor, venenoso e corrosivo. E o composto químico mais simples da série dos fenóis. Ponto de fusão: aproximadamente 420C. Solúvel em água, álcool e éter. O fenol é empregado na fabricação de resinas para fundição, resinas para abrasivos e materiais de fricção, aglomerados de lã de vidro e outras fibras, laminados para decoração, composições especiais de borracha e plásticos do tipo baquelite. Uréia - Sólida, cristalina, branca, praticamente inodora e incombustível, com ponto de fusão a 132,70C. E uma das principais matérias-primas para a produção de resinas uréia-formol, que são resinas termofixas de boa resistência. Álcool furfurílico (furfurol) - Liquido venenoso, solúvel em álcool e éter, miscível em água, facilmente resinificável por ácidos. Obtido por reação catalítica do furfural (aldeído furfurílico). Utilizado como solvente e na produção de resinas sintéticas para fundição. DOIS TIPOS PRINCIPAIS DE RESINAS SINTÉT1CAS As resinas sintéticas podem ser classificadas em dois grandes grupos, de acordo com a sua propriedade final: Resinas termoplásticas: têm a propriedade de sempre amolecer sob a ação do calor e de enrijecer quando resfriadas. Resinas termoestáveis ou termofixas: são compostos que ao se solidificarem (curarem) tornam-se produtos insolúveis, infusíveis, rígidos e estáveis. Isso significa que a cura não é a simples evaporação de um solvente (que seria melhor descrita como secagem), mas sim o desencadeamento de uma ou mais reações químicas complexas, como condensação, reticulação, polimerização, etc. Para que a cura se processe é imprescindível que exista no sistema um conjunto de condições que possibilitem estas reações, como calor e pH adequados. As características de insolubilidade e infusibilidade são inerentes às resinas sintéticas formadas por ligações cruzadas (reticulação). É possível controlar a estrutura química da resina de forma que sua polimerização final ocorra apenas quando ela for utilizada para a obtenção do produto final. Este é o principal tipo de resina empregado na indústria de fundição. As possibilidades de aplicação das resinas sintéticas para aglomeração de areia em fundição foram percebidas há muito tempo, mas os primeiros sistemas de resinas comerciais surgiram apenas na década de 50. A seguir, uma breve descrição das principais resinas de interesse para a indústria de fundição de metais. RESINAS FENÓLICAS Também chamadas resinas fenol-formol ou FF são resinas sintéticas termofixas produzidas pela reação de fenol e formol. As primeiras informações sobre as resinas fenólicas surgiram em 1872, na Alemanha, quando A. von Bayer descobriu que o fenol reagindo com o formol originava um produto resinoso. Em 1907, nos EUA, L. H. Baekeland publicou a primeira patente de real interesse sobre resinas fenólicas. Em 1910, as resinas fenólicas foram pela primeira vez aplicadas industrialmente na produção de vernizes de isolamento elétrico. A partir de 1914, a indústria de equipamentos elétricos começou a utilizar regularmente estas resinas para a impregnação de papel e tecidos. A partir de 1920, iniciou-se o desenvolvimento de materiais moldados para a indústria automobilística e, sobretudo, para a indústria de equipamentos elétricos. As resinas fenólicas podem ser produzidas por processo alcalino ou ácido, resultando em resinas alcalinas ou resóis e resinas ácidas ou novolacas. Os resóis caracterizam-se por um excesso de formol em relação ao fenol e são produzidas com catalisadores alcalinos, do tipo hidróxido de sódio, hidróxido de potássio, hidróxido de bário, etc. Uma grande quantidade de resóis é obtida com a variação da quantidade de formol em relação ao fenol, cuja relação molar oscila normalmente entre 1/1 e 2/1 (formol/fenol). E possível também a obtenção de produtos diferentes através de variações dos derivados fenólicos, dos catalisadores e dos processos de síntese. A temperatura para a obtenção de resóis varia de 40 a 120°C, sendo a faixa dos 70-80°C a mais utilizada. De forma geral, os resóis são líquidos, podendo também ser obtidos na forma sólida, quando necessário. Normalmente, estas resinas curam a altas temperaturas para cura, acima de 130°C, sem necessidade de conversores, o que é garantido por sua proporção molecular e seu ambiente. Entretanto, algumas resinas podem ser curadas à temperatura ambiente com a adição de conversores especiais que destroem o inibidor e permitem que a reação continue até o final em intervalo de tempo relativamente curto, como, por exemplo, as resinas conhecidas comercialmente como Alphaset e Betaset. As novolacas são obtidas com o emprego de catalisadores ácidos e caracterizam-se por um excesso de fenol em relação ao formol. São normalmente sólidas. Obtêm-se produtos com características diferentes variando os derivados fenólicos, os catalisadores (que podem ser orgânicos ou inorgânicos) e, em menor grau, o processo de produção. A relação molar fenol/formol, que normalmente vai de 1/0,5 a 1/0,88, é freqüentemente alterada para a obtenção de produtos diferentes. As resinas fenólicas do tipo novolaca podem ser entregues para consumo tanto na forma sólida quanto em solução em solventes orgânicos. Sua estabilidade na armazenagem é considerada excelente. A cura final ocorre em altas temperaturas e com a adição de conversores, sendo a hexametilenotetramina (ou hexamina) o conversor mais empregado. Ver esquema abaixo: n URÉIA FORMOL RESINA URÉIA-FORMOL CONVERSOR RESINA RETICULADA Tanto as resinas fenólicas do tipo resol como as novolacas encontram largo emprego como aglomerantes de areia bem como na preparação de revestimentos de machos c moldes para fundição. Ao selecionar resinas fenólicas para uma determinada aplicação é necessário observar o grau de dilutibilidade, a solubilidade, as condições de diluição e a compatibilidade da resina em relação às funções da aplicação. RESINAS URÉIA-FORMOL Também chamadas resinas uréicas ou UF, são resinas sintéticas termofixas produzidas pela reação de formol com uréia. São extremamente versáteis e de baixo custo. Podem ser produzidas com diversas composições moleculares, puras ou modificadas por outros compostos, resultando em resinas especiais, como, por exemplo, as modificadas com álcool furfurílico. As resinas uréicas contêm nitrogênio, originário da própria uréia, que é uma amina. Podem ser formuladas de modo a que curem a diversas temperaturas, desde a temperatura ambiente até 200°C. Para a cura final é necessário secar a resina pela evaporação do solvente (água) e adicionar um conversor que destrua a ação dos inibidores e estabilizantes. Resistem bem aos solventes orgânicos, mas são hidrolisadas por ácidos e bases fortes. Ver esquema abaixo: n FENOL FORMOL RESINA FENOL-FORMOL CONVERSOR RESINA RETICULADA RESINAS FURÂNICAS São resinas complexas, com três componentes ativos: uréia-formol/álcool furfurílico (UF/AF) ou fenol-formol/álcool furfurílico (FF/AF). São resinas líquidas e termofixas, catalisadas por sistemas ácidos. Resinas furânicas especiais do tipo novolaca são utilizados em outras áreas técnicas. Ver esquema mais adiante. Para emprego em fundição, esses três materiais resinosos costumam ser comercializadas segundo as seguintes combinações básicas: Resina uréica-furânica (UF/AF): apresenta teor de álcool furfurílico entre 30 e 80% e vários teores de nitrogênio e água. Tem alta resistência a frio e é adequada para o uso com alumínio e ferros fundidos de baixa liga. Em alguns casos, os altos teores de nitrogênio poderão interferir na qualidade final do fundido, causando porosidades. Resina fenólica-furânica: apresenta teor de álcool furfurílico entre 30 e 70%, com um desempenho ligeiramente inferior à UF/FA em termos de desenvolvimento de resistência a frio. Entretanto, devido à ausência de nitrogênio, é mais indicada para o uso com aço, ferro fundido nodular e ferro fundido de alta resistência. Resina uréica-fenólica-furânica (UF/FF/AF): apresenta teor de álcool furfurílico entre 40 e 85%, com baixos teores de nitrogênio, apesar de manter um bom desenvolvimento de resistência a frio. É adequada para ferro fundido de alta resistência, ferro fundido nodular e aço. n RESINA UF ÁLCOOL FURFURÍLICO RESINA FURÂNICA CONVERSOR RESINA RETICULADA CONVERSORES São compostos auxiliares utilizados em conjunto com as resinas sintéticas para promover sua polimerização ou cura. Sempre é possível adaptar um conversor que se ajuste às situações específicas encontradas na produção. De forma geral, as resinas fenólicas novolaca de cura a quente utilizam como conversor a hexamina que, pela ação do calor, se desdobra em amoníaco e formol, promovendo a reação de cura. De forma geral, as resinas de cura a frio utilizam como conversores alguns ácidos fortes. Os ácidos mais freqüentemente utilizados com resinas furânicas são o ácido fosfórico, o ácido paratolueno sulfônico (PTSA) e o ácido xileno sulfônico (XSA). O ácido fosfórico e suas misturas são recomendados para uso apenas com resinas do tipo uréica-furânica. Estes conversores geralmente impossibilitam a recuperação da areia devido aos fosfatos formados que permanecem na areia e causam redução da resistência do molde e absorção de fósforo pelo metal. Os ácidos paratolueno sulfônico e xileno sulfônico podem ser usados com todos os tipos de resinas furânicas. Não impõem restrições à recuperação de areia pois decompõem-se facilmente, juntamente com a resina, durante o vazamento do metal. Alguns sistemas de moldagem pelo processo de cura a frio utilizam resinas curadas por ésteres. PROCESSOS DE MOLDAGEM COM RESINA DE CURA A FRIO Dentre os processos de moldagem usando sistemas ligantes químicos, o processo com resina de cura a frio tem apresentado a maior importância. Sistemas ligantes: os seguintes tipos de resinas são utilizados como ligantes: • resinas furânicas; • resinas fenólicas; • combinações de resinas furânicas e fenólicas. As principais matérias-primas para a produção das resinas são: álcool furfurílico, fenol, uréia e formaldeido. Os processos químicos envolvidos na formação de resinas furânicas e fenólicas são resumidos a seguir: a) resina furânica (F = furano) + F CH 2 OH + CH 2O H → HOH 2C F CH 2 F CH 2 O CH 2 F CH 2 OH O O O O n furano formaldeido b) resina fenólica (B = anel benzênico) OH OH I. B + CH 2O → B CH 2 OH fenol OH álcool fenílico OH OH OH II. B CH 2 OH + H B CH 2 OH → B CH 2 B + n H 2O Alguns dos esforços mais recentes no desenvolvimento das resinas de cura a frio para têm-se concentrado na obtenção de resinas de baixo odor e livres de formaldeido (ou que praticamente não liberam formaldeido para o ambiente durante o processamento). As exigências, impostas principalmente pelas fundições de aço, por resinas que não produzissem defeitos de fundição causados por nitrogênio motivaram o desenvolvimento de resinas fenólicas de cura a frio praticamente isentas de nitrogênio, que encontram aplicação também na fundição de peças pesadas de ferro fundido. Os agentes de cura mais utilizados para o processo de moldagem com resina de cura a frio são ácido ortofosfórico em concentrações variadas (65% a 87% em peso) e de vários níveis de pureza, assim como ácido toluenosulfônico uma mistura isomérica de ácido orto- e paratoluenosulfônico (PTS) - o qual é usado geralmente em concentrações de 60% a 70% em peso. Além do PTS e do ácido fosfórico, também são utilizadas misturas contendo outros ácidos orgânicos e inorgânicos. Condicionamento. O desenvolvimento dos misturadores contínuos e dos processos de cura a frio ocorreram em regime de dependência mútua: na verdade, os misturadores contínuos estimularam a rápida expansão do processo de moldagem em cura a frio que, por seu turno, exigiu constantes aperfeiçoamentos nesses equipamentos. O uso de areia base isenta de poeiras é fundamental para a economia de qualquer processo de cura a frio. O uso de areias com módulo AFS em torno de 50-60 (tamanho médio de grão entre 0,2 e 0,3mm) permite obter bons níveis de resistência com teores de ligante entre 0,9 e 1,2% (em peso, sobre a areia). É melhor basear-se o teor de agente de cura (conversor) na quantidade de ligante do que na de areia. Em geral, a adição de conversor na proporção aproximada de 33% em peso sobre a quantidade de ligante é suficiente para obter uma boa cura (v. figura abaixo). R esis tên cia à flex ão, N/c m2 1000 2% resina 800 600 1% resina 400 0 20 30 40 50 60 70 O teor apropriado de conversor para resinas furânicas está na faixa de 33 a 55% em peso sobre a resina. O que determina a relação correta entre as quantidades de ligante e de agente de cura é o tempo de cura que se deseja na operação de moldagem. O tempo de cura é definido como o tempo necessário para que a areia endureça o suficiente para que se possa extrair os modelos ou caixas de machos sem risco de dano. É importante lembrar, no entanto, que a cura ainda não está completa neste ponto. Regeneração da areia e uso de areia de quartzo: A utilização de areia regenerada está aumentando continuamente. As razoes para tal, são variadas. Elas podem ser agrupadas nas seguintes categorias: • controle de poluição • razões de qualidade • razões econômicas O descarte de areias usadas ligadas com resina tem se constituído em um problema. Deve-se supor que limites cada vez mais restritos serão impostos no futuro para o descarte de areia de fundição usada. As considerações econômicas em favor da reutilização da areia recuperada também não são desprezíveis. Além disso, a prática tem mostrado que quando areia usada é empregada, defeitos de fundição tais como veiamento, distorções e penetrações ocorrem muito menos freqüentemente do que quando é usada areia nova exclusivamente. Estes defeitos os quais são causados principalmente pela expansão do quartzo, são freqüentes, especialmente no caso de fundição de aços e metais pesados, quando sé é utilizada areia nova. De um ponto de vista tecnológico, os processos de regeneração mecânica e térmica são apropriados para recuperação de areia. Em geral, areias ligadas com resinas de cura a frio podem ser regeneradas mecanicamente. São obtidos níveis de resistência mais baixos quando se usa areia recuperada mecanicamente, em comparação com areia nova. A qualidade da areia usada exerce uma forte influencia a este respeito, e isto precisa ser checado continuamente. Instalações de recuperação de areia com pequenas perdas de resistência já são possíveis hoje em dia. Produção de moldes e machos: a seleção de materiais para modelos e caixas de machos deve basear-se em critérios econômicos já que, do ponto de vista tecnológico não há restrição ao uso de madeira, metal ou plástico. Como a escoabilidade das areias ligada com resina de cura a frio tende a ser boa, conseguem-se níveis de compactação elevados, o que permite utilizar baixos teores de ligantes. A compactação por simples vibração é muito usada, mas pode revelar-se insuficiente, principalmente se não houver controle da direção e da intensidade de vibração. A deficiência de compactação pode revelar-se na forma de rugosidade excessiva e até mesmo penetração, principalmente quando se empregam caixas (de machos ou de moldagem) altas. O PROCESSO POLIURETÂNICO No processo poliuretânico o sistema ligante pode requerer ou não a adição de um acelerador para a cura da resina. O princípio do processo é a poliadição de álcoois multivalentes a isocianatos multivalentes. Desta reação resultam resinas poliuretânicas sólidas, altamente ligadas, nas quais não surge nenhum subproduto. Sistemas ligantes: poliuretanas sem acelerador de reação são sistemas de dois componentes consistindo de um aminopoliol e de um poliisocianato. O tempo de cura é determinado por um ajuste do ligante na fábrica. Entretanto, o tempo de cura pode ser modificado na fundição através da mistura de duas resinas, e também pela alteração da relação de poliol e isocianato. O tempo de cura aumenta com o excesso de isocianato. AMINOPOLIOL + POLIISOCIANATO → POLIURETANA Este sistema é particularmente apropriado para o uso em fundições de metais leves devido a suas boas propriedades de colapsibilidade. Poliuretanas com aceleradores de reação são sistemas de três componentes consistindo de uma resina fenólica modificada com grupos reativos OH, um poliisocianato e um catalisador básico. A velocidade de cura e ajustada pelo teor de catalisador, que varia de 0,2 a 1,5% em peso sobre a resina. A relação entre o tempo de processamento e o tempo de cura é especialmente favorável neste processo: RESINA ⋅ FENÓLICA + POLIISOCIANATO CATALISADO R → POLIURETANA Como resultado da estabilidade térmica mais elevada do que nos sistemas sem acelerador de reação e devido à formação de uma atmosfera redutora durante o vazamento, esta combinação ligante é apropriada para todos os tipos de fundições, especialmente para fundição de aço. Condicionamento: Pode-se empregar qualquer misturador contínuo rápido, desde que o catalisador seja prémisturado a um dos outros dois componentes (caso contrário, será necessário um dispositivo para dosagem do terceiro componente). Os teores de ligantes dependem dos requisitos necessários às seções dos machos e moldes a serem produzidos. Na prática, os teores de ligantes de 1% ou pouco superiores, em peso, sobre a areia, são suficientes. Os componentes ligantes são empregados em diferentes relações de peso, que podem variar de resina / isocianato de 1:1 a 1:1,2. A reação de cura pode ser guiada. O tempo de processamento é dependente basicamente do tempo de cura. O tempo de processamento é em geral 25% do tempo de cura. Produção dos moldes e machos: modelos e caixas de machos de quase todos os materiais podem ser usados para a produção de moldes e machos. O material de moldagem tem uma escoabilidade muito boa, isto é, atinge alto grau de compactação com relativamente pouca energia. Como mencionado previamente, durante a reação dos componentes individuais não são desprendidos subprodutos, de modo que os odores quando se processa a mistura de areia são bastante toleráveis. Recuperação da areia: areias usadas ligadas com poliuretanas podem ser recuperadas tanto por meios mecânicos como térmicos. O PROCESSO "RESOL-ÉSTER" Sistema ligante: o desenvolvimento mais recente na área dos processos de auto-cura é o "resol-éster". Neste processo, um resol alcalino contendo um mínimo de 30% em peso de água é endurecido pela adição de um éster para mudar o valor do pH. RESOL ⋅ ALCALINO + ÉSTER → MACROMOLÉCULA ⋅ INSOLÚVEL Condicionamento: Usam-se quaisquer dos misturadores contínuos disponíveis comercialmente, mas é possível utilizar também misturadores de bateladas. Os odores desprendidos durante a mistura são bastante toleráveis. A mistura deve ser processada em menos de 10 minutos, quando a reação de endurecimento está avançada. Este sistema ligante é aplicável à fundição de aços e também a ligas de menor temperatura de vazamento. 2 Re sis tên cia à fle xã o, N/ cm Recuperação da areia: A recuperação da areia deste sistema é problemática, exigindo-se diluições muito grandes (de, pelo menos, 50% de areia nova). 400 2% resina, 0,5% 350 1% resina, 0,5% 250 200 0 18 2 20 4 24 6 8 10 12 14 16 tempo, horas Usando teores típicos de adição de 1,2 a 1,4% resina e 0,5% de éster (sobre a areia), podem-se obter resistências à flexão ao redor de 250 N/cm2. O PROCESSO DE RESINA ALQUÍDICA-URETÂNICA Sistema ligante: As bases do processo são representadas por um ligante alquídico modificado com resina de poliéster. A cura ocorre com a participação de um poliisocianato na presença do oxigênio atmosférico, de modo a formar uma poliuretana. O processo de cura é controlado por um elemento reativo incorporado à resina. ATIVADOR + ELEMENTO ⋅ REATIVO → COMPLEXO COMPLEXO + RESINA → URETANA ⋅ ALQUÍDICA + PRODUTO ⋅ RESIDUAL ⋅ DA ⋅ REAÇÃO Condicionamento: A mistura pode ser produzida em praticamente todas as unidades de mistura conhecidas. Como regra, utiliza-se de 1,5 a 1,8% de ligante e 0,2 a 0,4% de poliisocianato, em peso sobre a areia. É prudente adicionar-se de 0,5 a 1,2%, em peso sobre a areia, de óxido férrico à mistura da areia em todos os casos. Isto serve para prevenir à tendência à penetração. Não ocorrem incômodos sensíveis devidos aos odores durante a mistura. Produção de moldes e machos: Este processo é apropriado para a produção de moldes e machos. As seções do molde devem ser secadas com um sopro de ar quente antes do vazamento de modo a eliminar a umidade absorvida da atmosfera. O processo de resina alquídica-uretânica é usado principalmente para grandes peças individuais (de 20 a 40 toneladas) em aço, pois a atmosfera do gás no molde durante o vazamento tem um efeito fortemente redutor. Recuperação da areia: A recuperação da areia usada é possível utilizando-se processos mecânicos, térmicos e combinados mecânicos-térmicos. O PROCESSO SILICATO DE SÓDIO-ÉSTER Sistema ligante: Os tipos utilizados são silicatos de sódio que formam um gel quando gasados por CO2. Processos químicos e físicos iniciam esta reação. Este processo também ocorre quando ésteres de baixo peso molecular são usados no lugar do CO 2. A reação do agente de cura líquido é baseado em uma mudança do pH da mistura. A relação entre SiO 2 e Na2O aumenta e o gel de sílica finalmente coagula. Os agentes de cura em uso não são tóxicos, constituindo-se de líquidos oleosos livres de nitrogênio. Condicionamento: Todos os tipos de misturadores conhecidos são apropriados para a produção das misturas. Em geral, adiciona-se à areia de quartzo pura de 2,5 a 3,0% de silicato de sódio em peso sobre a areia e de 0,3 a 0.5% de éster líquido em peso sobre a areia. A mistura tem boas propriedades de escoabilidade, resistência, dureza superficial e armazenabilidade. Não evoluem odores irritantes durante a produção. Produção de moldes e machos: Devido à baixa colapsibilidade, este processo é apropriado principalmente para a produção de moldes. Se possível, as seções do molde devem ser secadas antes do vazamento, pois este sistema tende a absorver umidade, a qual pode levar a elevadas perdas de resistência e defeitos de fundição (lavagens, defeitos de gases, etc.) Tempos de cura curtos, menores que 1 hora, são impossíveis. Recuperação da areia: Ainda não está claro se a areia usada, recondicionada mecanicamente, pode ser reutilizada. ARMAZENAGEM DE LIGANTES SOB CONDIÇÕES CLIMÁTICAS EXTREMAS Resinas furânicas ricas em álcool furfurílico de alta qualidade e poliisocianatos (ligantes poliuretânicos sem acelerador, alquídico-uretânicos) não têm sua vida de estocagem (5-6 meses) prejudicada, mesmo a temperaturas mais elevadas. Resinas furânicas com alto teor de uréia, fenólicas e resóis (PU com acelerador, ligantes resol-éster) e ligantes de silicato de sódio precisam ser transportados em caminhões tanque refrigerados e armazenados em ambientes com ar condicionado. Requisitos de alimentação de peças de 26 kg em ferro nodular (disco de φ250mm × 50mm, com bossa central); moldes de areia ligada com resina uréia-formol/álcool furfurílico, de cura-a-frio (HUGHES) Volume de rechupe, cm3 Resina catalisador Tempo de cura, horas % tipo % 6 10 20 30 50 2,2 PTSA 20 150 1,6 H3PO4 35 130 115 60 30 10 1,0 PTSA 35 80 65 25 15 8 1,6 PTSA 35 70 50 18 8 4 1,6 XSA 35 10 8 5 5 4 1,0 PTSA 50 10 2,2 PTSA 35 8 6 3 2 2 2,2 PTSA 35 5 +0,75 +0,5 resina subcurada Desvios de dimensões (em relação à cavidade do molde) e de densidade de esferas de 76mm fundidas em nodular, em relação à cura de resinas e outros sistemas ligantes de areia (HUGHES) areia verde +0,25 silicato/CO2 0 cimento -0,25 resina totalmente curada -0,5 6,8 6,9 7,0 densidade das peças, g/cm3 7,1

Download