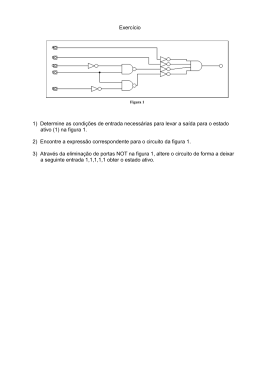

12 de maio de 2015 - Belo Horizonte (MG) PROJETO PREMIADO Realização 11 3895-8590 [email protected] www.revistaminerios.com.br Aumento da capacidade produtiva do circuito de adsorção reduz pela metade o consumo de carvão e aumenta a recuperação de ouro. Autores: Samuel Trindade Viana – Engenheiro de Processos Thiago Vitali Pignaton – Coordenador de Processos Vitor Leonardo de Faria – Engenheiro Mecânico Valdomicio Belmiro da Silva - Supervisor de Produção 1. Introdução Localizada no município de Vila Bela da Santíssima Trindade - MT, a aproximadamente 500 Km da capital Cuiabá, a Mina São Francisco foi adquirida pela canadense Aura Minerals Inc. em maio de 2010, junto a Yamana Gold. Figura 1 - Mina São Francisco - Localização A partir de sua aquisição, todo o site vem passando por processos de transformações e melhorias, tais como: abertura de cava, reforma da planta e melhorias de processo, que tornaram a mina altamente produtiva e sustentável diante do atual cenário do mercado de ouro. A melhoria mais recente, foco deste artigo, trata-se da adição de duas novas colunas de adsorção e projeto de duas novas colunas de scavenger no circuito hidrometalúrgico. 2. Apresentação do Processo Hidrometalúrgico O processo hidrometalúrgico inicia-se pela formação de pilhas estáticas de lixiviação, depositadas umas sobre as outras (um total de 16 pilhas em 8 níveis) por onde percola solução de cianeto em pH controlado (básico) para recuperação do ouro que não foi liberado nos processos de cominuição e classificação gravítica predecessores. A lixívia proveniente de cada pilha é estocada em ponds classificados separadamente para altos teores (pregnant) e teores intermediários de ouro, além do pond para excesso de solução. A solução rica em ouro alimenta dois circuitos de adsorção em carvão ativado, um circuito composto por cinco colunas e um composto por três (projeto inicial, representado pela figura 1). Cada coluna é abastecida com 7 toneladas de carvão ativado que irá adsorver o composto Au(CN)2-, produto da cianetação. Uma vez o carvão enriquecido, o mesmo passa para os processos de dessorção e eletrorrecuperação em cubas eletrolíticas. Durante períodos chuvosos, devido à área total das pilhas, há aumento considerável de solução no circuito. Desta forma, é necessário o estoque do aumento de volume de solução no pond de excesso. Esta solução passa, então, por duas colunas de scavenger abastecidas com 3,5 t de carvão ativado a fim de se recuperar o ouro desta solução (aproximadamente 0,05 ppm) para tratamento (neutralização) e posterior descarte, evitando assim, danos ambientais e perda de ouro por descarte. Figura 2 - Processo hidrometalúrgico (processo inicial) Visando o aumento de produção bem como maior recuperação de ouro em um único passe, foi proposto, fabricado internamente pela equipe de manutenção e implantado, duas novas colunas no segundo circuito de adsorção conforme indicado na figura 3. Figura 3 - Fluxograma com as duas novas colunas. Figura 4 - Novas colunas implantadas 3. Resultados O circuito composto por três colunas gerava uma solução de saída da adsorção com teor médio de 0,05 ppm. A partir da implantação das duas novas colunas, houve aumento do tempo de residência da solução em circuito fazendo com que este teor caísse para 0,03 ppm, conforme pode-se observar pela figura 2, uma redução de 40%. I-MR Chart of Output grade by Date 01/08/2014 Individual Value 10/09/2014 111 0,08 1 11 0,06 1 0,04 1 0,02 11 1 11 1 1 11 LC L=0,00451 0,00 1 1 8 15 22 29 01/08/2014 36 43 O bser vation 50 57 64 71 10/09/2014 U C L=0,02114 0,020 Moving Range U C L=0,03892 _ X=0,02171 1 0,015 0,010 __ M R=0,00647 0,005 0,000 LC L=0 1 8 15 22 29 36 43 O bser vation 50 57 64 71 Figura 5 - Gráfico comparativo entre teor de saída da adsorção antes e depois da instalação das duas novas colunas. Com uma maior capacidade de absorção, o volume processado, que antes das duas novas colunas era de 600 m3/h, após a adição das duas novas colunas passou a ser de 700 m3/h, um aumento de 17%. Devido a esta nova demanda, houve a necessidade de acrescentar uma peneira dedicada para cada circuito (anteriormente utilizava-se de apenas uma peneira para os dois circuitos). Figura 6 - Peneira dedicada para a adsorção 2. O fato de todas as novas estruturas terem sido fabricadas internamente resultou em uma redução considerável no custo de implantação, em comparação com fabricação externa. O custo total do projeto foi de R$ 189.282,49 onde R$ 118.882,49 foi custo com materiais e R$ 70.400,00 de mão de obra. Com o aumento da recuperação na adsorção e a queda do teor na saída, pode-se trabalhar com um maior enriquecimento de carvão ativado, assim, reduziu-se o consumo mensal de carvão ativado pela metade, equivalente a aproximadamente R$ 24.100,00 por mês. Esperase, desde sua implantação, uma economia de R$361.500,00/ano. A próxima etapa, do projeto que se encontra em desenvolvimento é a adição de mais duas colunas no circuito do scavenger, a fim de reduzir o teor de solução descartada de 0,03 ppm para 0,01 ppm, uma queda de 66%. Este menor teor, considerando o descarte anual de 930.000 m3 de solução e confirmando-se a expectativa, resultará em aumento de produção de 600Oz/ano, equivalente a aproximadamente US$ 717.600,00/ano.

Baixar