Universidade Federal do Pará- UFPA Instituto de Tecnologia- ITEC Faculdade de Engenharia Mecânica- FEM Trabalho de Tecnologia Metalúrgica sobre o beneficiamento do zinco André da Silva Diogo Castro Diogo Santos Jônathas Fagundes Luanna Costa Marcos Nascimento Rodolfo da Luz Maio de 2008 Sumário: Introdução...................................................................................................................................1 1-Aspectos gerais do zinco.........................................................................................................2 1.1-Reservas do minério de zinco.............................................................................3 2- Produção do zinco.................................................................................................................3 2.1-Extração.............................................................................................................4 2.2-Beneficiamento..................................................................................................5 2.3-Flotação da Esfarelita........................................................................................6 2.4-Filtragem da Esfarelita.......................................................................................7 3-Ustulação de sulfetos..............................................................................................................8 4-Processos de refino..................................................................................................................9 4.1-Processo pirometalúrgico....................................................................................9 4.2-Processo hidrometalúrgico................................................................................10 5- Processo Integrado: Biolixiviação e lixiviação química na indústria do zinco....................12 6- Utilizações do zinco..............................................................................................................13 7- Reciclagem do zinco.............................................................................................................14 Conclusão..................................................................................................................................15 Bibliografia...............................................................................................................................16 Introdução Este trabalho apresenta as etapas de produção do zinco metálico, desde a extração do minério bruto, até o seu refino, enfocando a etapa de beneficiamento que se inicia no processo de britagem e finaliza–se com o processo de concentração, denominado de flotação. Abordando de forma breve, aspectos gerais do zinco como: propriedades físicas e químicas, reservas minerais do metal, a utilização industrial, a reciclagem e um processo diferenciado de extração denominado de biolixiviação. 1 1-Aspectos gerais do zinco. O zinco é um metal de cor branca-azulada, de forma cristalina hexagonal compacta, número atômico: 30; peso atômico:65,38g; densidade(a 25oc ):7,14; dureza: 2,5(escala de Mohs); ponto de fusão : 419oc (a pressão de 760mm de Hg) e ponto de ebulição :920ºC. Há vestígios de peças de latão datadas de 1000-1400 a.C. na Palestina, e outros objetos com até 87% de zinco foram achados na antiga região da Transilvânia. O zinco é encontrado na natureza principalmente sobre a forma de sulfetos, associado ao Pb, Cu, Ag e Fe (galena, calcopirita, argentita e pirita, dentre outros). O minério sulfetado de zinco está sujeito a grandes transformações na zona de oxidação formando óxidos, carbonatos e silicatos. As mineralizações ocorrem, principalmente, nas rochas calcárias que são as hospedeiras usuais. Os principais minérios de zinco são: a blenda ou esfarelita (ZnFeS), willemita(Zn2SiO4), smithsonita(ZnCO3), calamina ou hemimorfita (Zn4Si2O7,(OH)2.H2O), wurtzita(ZnFeS), franklinita(ZnMnF2O4), hidrocincita[2ZnO3.3Zn(OH)2] e zincita(ZnO), com destaque no caso do Brasil para os minérios calamina, willemita e esfarelita, o qual é o principal minério extraído. 2 1.1-Reservas do minério de zinco. O zinco é o 23º elemento mais abundante na crosta terrestre. As jazidas mais ricas contém cerca de 10% de ferro e entre 40% e 50% de zinco. Os minerais dos quais se extrai o zinco são: óxidos, sulfetos, carbonatos, silicatos etc. As reservas mundiais cuja exploração são economicamente viáveis, ultrapassam a casa dos 220 milhões de toneladas, a maior parte nos Estados Unidos, Austrália, China e Cazaquistão. As reservas mundiais (incluindo aquelas cuja extração atualmente não é viável) são estimadas em 2000 milhões de toneladas. A produção mundial foi em 2003, segundo dados da Agência de Prospecção Geológica dos Estados Unidos (US Geological Survey) de 8,5 milhões de toneladas, liderada pela China com 20% e Austrália com 19%. Estima-se que um terço do zinco consumido é reciclado. As reservas brasileiras do minério de zinco, oficialmente aprovadas, são da ordem 102 milhões de toneladas (ano-base 2000), com uma participação 33% de reservas medidas, 33,1% indicadas e 33,9% inferidas. Quanto a distribuição espacial, 51,6% estão localizadas no estado de Minas Gerais (municípios de Vazantes e Paracatu), 32,2% no estado do Rio Grande do Sul (município São Sepe), 8,2% no estado do Pará (município de Marabá), 2,6% no estado da Bahia (municípios de Boquira e Irecê) e 5,4% nos estado do Paraná (municípios de Adrianópolis e Cerro Azul). 2- Produção do zinco A produção do zinco começa com a extração do mineral, que pode ser realizada tanto a céu aberto como em jazidas subterrâneas. Os minerais extraídos são triturados e, posteriormente, submetidos a um processo denominado flotação, para a obtenção do mineral concentrado que logo depois passará para o processo de refino, gerando o zinco metálico que irá ser comercializado . 3 2.1- Extração A extração do minério é subterrânea, e o método de extração empregado é o de câmaras e pilares, com galerias de acesso ao corpo mineralizado separadas entre si em níveis de, aproximadamente, 33m de profundidade. O acesso pessoal é feito por uma rampa e a extração de minério e estéril (ganga) é feita por um poço com profundidade de 300m, em um skip com capacidade de 10 toneladas. O minério e o estéril são desmontados utilizando-se explosivos e, em seguida, carregados em carregadeiras frontais e transportados por caminhões até as passagens de minério ou estéril, equipadas com uma grelha com abertura de 500mm, na alimentação. Cada passagem possui um silo, com capacidade de 1400 toneladas para o minério e de 1000 toneladas para o estéril. Os silos estão situados no nível de 283m e desses, o minério ou o estéril, alimentam o skip por meio de uma correia transportadora. O material transportado pelo skip é descarregado em uma calha com a finalidade de direcioná-lo, se minério ou estéril, para as etapas posteriores. O estéril segue para o silo, onde posteriormente é carregado com carregadeira frontal e transportado em caminhões para o “bota fora”; caso o material seja o minério, esse é descarregado em um alimentador vibratório e em seguida submetido ao beneficiamento. 4 2.2- Beneficiamento As principais etapas de beneficiamento do minério sulfetado de chumbo e zinco da Mina Morro Agudo são: britagem, homogeneização, moagem, flotação da galena (minério de Pb), flotação da esfarelita (minério de Zn), filtragem do concentrado final de chumbo e filtragem do concentrado final de zinco. O minério extraído, após ser descarregado e transportado em um alimentador vibratório, sofre uma britagem primária em um britador de madíbulas com capacidade de 170 t/h para abertura de saídas de 76 a 89mm. O produto da britagem apresenta uma granulometria menor que 89mm. Por correia transportadora, esse produto é submetido a uma britagem secundária, num britador cônico com capacidade de 170t/h. O produto com granulometria menor que 21mm é conduzido por correia transportadora até uma peneira vibratória de 3 deques com abertura de 20, 12.7 e 10mm, com capacidade de 200t/h. As frações de tamanhos maiores que 10, 12.7 e 20mm são transportadas para uma pilha pulmão com capacidade de 600t. Dessa pilha pulmão o minério sofre uma britagem terciária com capacidade de 240t/h, cujo o produto está em circuito fechado com a peneira vibratória. A fração de tamanho menor que 10mm é conduzida por correia transportadora até a pilha de homogeneização, que é formada com o auxílio de um carro de translação, e tem capacidade para estocar até 10 000t. Sob a pilha há 5 alimentadores vibratórios, com capacidade máxima de 25t/h cada um. Esses são calibrados de forma a alimentar, por correia transportadora, a etapa de moagem a uma taxa de 75t/h de minério. A moagem do minério é realizada em um moinho de bolas, com dimenções de 4,2m de diâmetro 6,1m de comprimento, operando com uma taxa de alimentação de 75t/h. O moinho possui revestimento de borragem e um fator de enchimento de bolas de 37%. Na alimentação do moinho é adicionada água na razão de 0,58m³/t de minério, de modo a se obter uma percentagem de sólidos, em peso, de cerca de 60%. O consumo de bolas é de cerca de 380g/t de minério. A moagem está em um circuito fechado com uma batería de 12 ciclones (hidrociclones) de cerâmica com 57,2mm de diâmetro, apex também de cerâmica com 44,5mm de diâmetro e ângulo de 10º. O diâmedtro é de 44 micrômetros(325 malhas); o produto underflow retorna para o moinho e o overflow é conduzido às etapas de flotação. 5 2.3-Flotação da Esfarelita Na alimentação do circuito de flotação da esfarelita, há, inicialmente, o condicionamento da polpa em dois condicionadores. No primeiro, com uma capacidade de 40m³, na polpa proveniente do circuito de flotação de chumbo é adicionado o sulfato de cobre, para ativar a esfarelita, e cal, para modificar o pH para uma faixa de 12,6 á 12,8. A seguir, essa polpa juntamente com o rejeito da etapa cleaner 1 (etapa na qual são empregadas duas células, com capacidade de 2,8m³ cada), são codicionados em um segundo condicionador de 8,5m³ onde é adicionado isobutil xantato, como coletor da esfarelita. 6 O processo de flotação da esfarelita envolve as etapas roughter, scaverger, cleaner1 , cleaner2 e cleaner3. A etapa rougher é realizada em 3 células, a scavenger em 5 células e a etapa cleaner1 em 2 células, cada célula tem capacidade de 14,2m³. Na etapa cleaner2 são empregadas 5 células com capacidade de 2,8m³ cada, e, na etapa cleaner3 , uma célula com 9,4m³ de capacidade. Na primeira célula roughter é adicinado o espumante mibcole na terceira célula novamente o ativador de esferelita, sulfato de cobre. Na primeira célula da etapa scavenger é adicionado o coletor da esfarelita, isobutil xantato; na segunda célula o ativador, sulfato de cobre; na terceira e quarta células novamente o coletor, isobutil xantato. O rejeito rougher alimenta as células scavenger, cujo concentrado retorna para a alimentação da etapa rougher. O rejeito scanvenger é o rejeito final da usina e é conduzido para a bacia de decantação. O concentrado rougher é classificado em uma bateria de 8 ciclones com diâmetro de 32,3mm, apex com 12,7mm e um ângulo de 90º , resultando em um produto com diâmetro de corte 30micrômetros. O underflow dessa bateria de ciclones é moído em dois moinhos de bolas em série com dimenssões de 2,1m de diâmetros e 1,5m de comprimento, operando a uma taxa de 11,8t/h cada um. O primeiro moinho possui revestimento de borracha e o segundo de aço, ambos com um fator de enchimento de 38%. O produto moido juntamente com o rejeito cleaner2 e o overflow da bateria de ciclones alimentam a etapa cleaner1 . O concentrado da etapa cleaner1 alimenta em contracorrente a cleaner2, cujo o concentrado alimenta a etapa cleaner3. O rejeito dessa etapa alimenta também a etapa cleaner2. O concentrado do cleaner3 é o concentrado final da flotação de esfarelita, com um teor médio de 48% de zinco, um teor 2,5% de chumbo e uma recuperação média de 89% de zinco. Este concentrado é conduzido para a etapa de filtragem. 2.4-Filtragem da Esfarelita Nas operações que utilizam polpa úmida, como é o caso da flotação, torna-se necessário a posterior separação dos fragmentos sólidos concentrados em suspensão de água, por este motivo é utilizada a filtragem, porém é necessário precedê-la de uma operação preliminar denomida espessamento da polpa a ser filtrada, ou seja, retirar preliminarmente certa quantidade de água, de modo a deixa-lá com pelo menos 50% de polpa . 7 Assim, o concentrado final da galena, obtido na etapa cleaner3, é estocado em um tanque que, a seguir, alimenta o filtro prensa com capacidade de filtragem de 5,8t/h a uma pressão de trabalho de 10kgf. E o concentrado final da flotação da esfarelita, obtido na etapa cleaner3, é estocado em um tanque que alimenta dois filtros prensa, com uma capacidade de filtragem de 4,8 e 5,8t/h à uma pressão de trabalho de 10kgf em cada um deles. A produção média de concentrado de zinco é de 4.785 t. O rejeito final da usina de beneficiamento, proviniente da etapa scaveneger da flotação da esfarelita é bombeado para uma bacia de decantação com capacidade de 1.800.000m³ de material. Devido a presença de CuSO4, apenas a água (overflow da bacia de decantação) e recirculada para a usina e o decanto, por ser rico em calcário dolomítico (21% de CaO e 16% de MgO), é comercializado como corretivo de solo na agricultura. 3- Ustulação de sulfetos A ustulação é efetuada sempre que o minério é sulfeto, seja na via pirometalúgica seja na hidrometalúrgica. No entanto a condição da ustulação é diferente, tendo em vista as peculiaridades de cada caso. Na pirometalurgia a ustulação deve produzir o máximo de óxidos, ou seja, deixar o mínimo de sulfeto, uma vez que a sua volatilização posterior na redução volatilizante do zinco, à presença suplementares de gases significa uma contra pressão a mais a ser vencida à custa de calor e combustível. Por isso, a ustulação completa ou ustulação a morto é imposta. No caso da hidrometalurgia, há de se evitar a formação de composto insolúveis de zinco como o ferrito (ZnO e Fe2O3 ), devido ao ferro está sempre presente nos minérios de zinco. A granulometria da carga tem certa influência sobre a temperatura de ustulação. Assim, para a esfarelita com 1mm de diâmetro, a temperatura inicial de ustulação é de 647ºC, ao passo que, para o mesmo mineral, com 2mm de diâmetro, tal temperatura é de 810ºC. Logo, o concentrado deve ser o mais fino possível, requisito geralmente atendido por minérios tratados por flotação (diâmetro máximo 48mesh). Por outro lado, o ZnO, durante a ustulação se forma na superfície dos grãos do sulfeto, de certo modo retardando o aprofundamento da oxidação; com partículas mais finas, oferece uma maior superfície de contato para o oxigênio. 8 2 ZnS + 3 O2 2 ZnO + 2 SO2 H= -220200 cal Apesar da reação ser fortemente exotérmica, a sua realização é difícil pelos seguintes motivos: 1) O óxido forma-se à superfície do sulfeto, onde constitui camada porosa, mas cuja o crescimento dificulta progressivamente o contato do oxigênio com o sulfeto residual. 2) A medida que a reação prossegue, aumenta o teor de dióxido de enxofre (SO2) nos gases e diminui correspondentemente oxigênio, significando menor atividade da oxidação. Soluções: - Alimentar o minério em estado frio para aumentar a superfície de contato; geralmente os concentrados por flutuação já satisfazem a está condição. Mas os concentrados hidromecânicos necessitam geralmente de moagem a frio, com tamanho limite de 14mesh. - Utilização de fornos especiais: FORNO HEGELER, ustulação em MÁQUINA DWIGHTLLOUD, ustulação em FOCO, ustulação em LEITO SÓLIDO FLUIDIFICADO. 4-Processos de Refino Os processos de refino têm como objetivo o aprimoramento do minério, submetendo este a operações químicas ou físico-químicas. No caso da esfarelita são utilizados os processos: pirometalúrgicos e hidrometalúrgicos. 4.1-Processo pirometalúrgico O metal é de baixo ponto de fusão (419º) e volatiliza-se a 905ºC, enquanto que seu óxido ZnO só se reduz a temperatura da ordem de 1100ºC a 1200ºC. Por tanto, a redução do óxido produz o metal em estado de vapor que poderá ser condensado. Quanto ao sulfeto, ZnS, sublima-se a cerca de 1900ºC e qualquer tentativa para englobá-lo em matte não fugiria do fato da volatilização do metal a temperatura inferior a fusão dos mattes. Assim, a pirometalurgia do zinco não é outro, se não a volatilização e condensação do metal. A pirometalurgia atual do zinco baseia-se no tratamento dos concentrados de blenda e marmatita, provenientes dos processos de concentração (flotação), transformados em 9 óxidos por ustulação, e na redução do óxido pelo carbono, redução está que importa invariavelmente na volatilização. 4.2-Processo hidrometalurgico O método geral da hidrometalúrgia aplica-se também aos minérios de zinco. Se forem sulfetos, convertem-se a óxidos e os oxidados são lixivados diretamente pelo ácido sulfúrico, obtendo-se sulfato de zinco que é então eletrolisado. Se forem minérios complexos de sulfatos e oxidados, o mais recomendado tem sido o tratamento hidrometalurgico. A via hidrometalurgica, quando aplicada aos silicados ou mesmo quando aplicadas a outros minérios ricos em sílica, solúvel apresenta certos problemas particulares. Pelo ataque do ácido sulfúrico (H2SO4), forma-se ácido silícico o qual precipita SiO2 coloidal; como a solução de ZnSO4 deve ser purificada antes da eletrolise, a presença de SiO2 coloidal é indesejável, por não se conseguir meio filtrante capaz de reter colóides. Tal problema foi resolvido, tornando a via hidrometalurgica aplicável as calaminas o que outrora era julgado impossível. 10 O sulfato de zinco se apresenta na forma heptahidratada (ZnSO4.7H2O) e é produzido a partir do zinco eletrolítico, por lixiviação sulfúrica de minérios de zinco calcinados ou através de resíduos de zinco devidamente selecionados como gerados nos processos de galvanização. Após a lixiviação, a mistura é filtrada e ao líquido claro se adiciona pó de zinco para eliminar os metais pesados, como cádmio. Em seguida, depois de filtrado novamente, o líquido é evaporado para que cristalize o sulfato de zinco que é utilizado em vários seguimentos industriais e como micro-nutriente na agricultura. A matéria-prima usada nos estudos foi um resíduo industrial na forma de pó cuja característica química que demonstra ser de alto teor de zinco e baixos valores de alumínio e cádmio, sendo estes dois últimos indesejáveis na agricultura. O processo de obtenção do sulfato de zinco, a partir do resíduo obedeceu ao seguinte procedimento: • Dissolução do resíduo com solução diluída de ácido sulfúrico (1 parte de ácido para 1 parte de água). Nesse processo, cuidados especiais devem ser tomados tais como: agitação constante da mistura, adição do resíduo pouco a pouco à solução ácida e manter o local ventilado ou utilizar sistema de exaustão caso seja utilizada grande quantidade de resíduo. 11 Isto, porque a reação de zinco com ácido sulfúrico se processa vigorosamente com desprendimento de calor e evolução de hidrogênio que, em mistura com o ar é extremamente explosivo. A equação química da reação e a seguinte: Zn (sóido) + H2SO4 (aq.) → ZnSO4 (aq.) + H2 (gás) • Filtração da mistura para retirada de material insolúvel; • Evaporação da solução; • Cristalização do sulfato de zinco; • Após a evaporação do extrato obteve-se o sulfato de zinco cristalizado com 98,7 % de pureza. 5-Processo Integrado: Biolixiviação e lixiviação química na indústria do zinco. Na etapa de biolixiviação, foram estudados os efeitos de concentrações de ferro total, ferroso e férrico, granulometria e tempo de residência em ensaios contínuos sobre o concentrado de esfalerita de zinco, com 51,42% Zn; 1,87% Pb; 31,84% S e 8,95% Fe, empregando microrganismos do gênero Acidithiobacillus sp. Observou-se que praticamente todo o ferro (II) era oxidado a ferro (III) pelo microorganismo. Houve uma tendência ao aumento global de extração de zinco com a elevação da concentração de ferro total, predominantemente ferro (III). A mesma tendência de aumento da extração de zinco era também observada com remoagem do concentrado de 85 para 93% passante em 20μm. Foi possível obter uma extração mínima de zinco de 25% após 50 horas de tempo de residência e a recuperação de zinco cresceu 10% ao se aumentar o tempo de residência para 70 horas. Na etapa de lixiviação química posterior, foram estudados os efeitos de diferentes concentrações de ferro total, ferro (II) e ferro (III), acidez, tempo de residência, percentual de sólidos, como também a influência do reagente lignosulfonato de sódio sobre o concentrado biolixiviado. Os resultados indicaram que, de modo semelhante à tendência observada nos ensaios de biolixiviação, a concentração de ferro total, predominantemente ferro (III), influiu na extração de zinco, mas a partir da adição de 12g/L em ferro (III), não houve mais aumento significativo de extração. Na relação entre concentrações de ferro (II) e ferro (III),observou-se que a concentração de ferro (III) era menor que 3,0g/L durante quase todo o período de 12 lixiviação química, indicando que a oxidação do ZnS do concentrado biolixiviado era mais rápida que a oxidação do ferro(II) a ferro(III), ou seja, a demanda de oxidante não era satisfeita pelo processo de adição de oxigênio gasoso. Também o aumento de acidez contribuiu para a elevação da extração de zinco, nos ensaios, até o nível de 181g/L de ácido sulfúrico de adição inicial. O tempo de residência para rendimentos atrativos de recuperação de zinco (acima de 95%) era ainda elevado (72 horas), devido à inadequação dos equipamentos utilizados, não sendo obtida a eficácia desejada no sistema de reação do oxigênio gasoso. A extração de zinco decresceu acentuadamente com o aumento do percentual de sólidos de 10 para 15%. Não houve influência da adição de lignosulfonato de sódio, para aumentar a recuperação de zinco durante a lixiviação química com oxigênio. Os resultados demonstraram que era possível propor um novo processo para produção de zinco, utilizando biolixiviação e lixiviação química, obtendo-se extração de zinco de até 97,5% sem passar pelos processos convencionais completos de ustulação-lixiviação, lixiviação sob pressão, ou lixiviação atmosférica; processos estes de maiores custos operacionais e de investimentos. O melhor rendimento foi obtido quando se trabalhou com polpas com elevada acidez (181g/L de ácido sulfúrico inicial) e granulometria do concentrado de até 93% passante em 20μm. Foi possível gerar um balanço de massa consistente, quando se integrou o novo processo ao RLE (ustulação-lixiviação-eletrólise, em inglês), para obter soluções de zinco com concentrações admissíveis (mínimo de 95g/L de zinco), para alimentação de eletrólises industriais. 6- Utilizações do zinco Por sua propriedade anti-corrosiva o zinco tem larga aplicação na construção civil, nas indústrias automobilística e de eletrodomésticos, destacando-se o seu uso na galvanização como revestimento protetor de aços estruturais, folha, chapas, tubos e fios por meio da imersão ou eletro-deposição. As ligas para fundição (zamac) são utilizadas em peças fundidas em eletrodomésticos, indústria de material bélico e automobilístico. Os latões e bronzes (ligas cobre-zinco com teores de zinco entre 5 e 40%) são usados em acessórios elétricos e várias outras aplicações. Os laminados têm com principal campo de aplicação às pilhas e 13 baterias. O óxido e o pó de zinco são usados em produtos químicos e farmacêuticos, cosméticos, borrachas, explosivos, tintas e papel. O zinco é também utilizado como ânodo para a proteção catódica do aço ou ferro. 7-Reciclagem do zinco O zinco secundário é o reciclado e representa 20% do total produzido atualmente. Através do processo de reciclagem do zinco, incluindo a quebra de partículas em moinho, a peneiração e a fundição do material, damos origem a vários tipos de óxidos, mais comumente de cinzas ou terras de zinco. Dependo da riqueza de zinco destes materiais a serem reciclado, provenientes em sua maior parte de processos de galvanização a quente, damos origem a óxidos que variam de 70% a mais de 90% de teor de zinco. Estes óxidos são bastante utilizados nas indústrias fabricantes de ração animal e formulação de micronutrientes para agricultura. Dependendo do processo de origem, peneiração ou fundição, temos terras de zinco com granulometrias (tamanho das partículas) menores e maiores, respectivamente. 14 Conclusão O zinco não é encontrado na sua forma natural, mas sim em formas de óxidos e sulfetos, tendo como seu principal representante o minério esfarelita, que apresenta 67% de zinco. Sua extração se processa em minas com profundidade de até 300m, após ser extraído o minério irá passar pelo processo de britagem com a utilização de britadores cônicos e de mandíbulas que reduzem a granulometria da esfarelita, posteriormente é submetido a um processo de classificação denominado de peneiramento, no qual se classifica o minério quanto a sua forma e tamanho. Logo depois de classificado será destinado a tanques de flotação onde será concentrado o minério principal. Após esses processos o minério concentrado passará para a etapa de refino utilizando processos piro e hidrometalúrgico chegando a seu produto final, o zinco metálico. Em virtude do aumento do consumo mundial de metais e da crescente ameaça de exaustão dos metais é válido dar importância aos processos de reciclagem. 15 Bibliografia DA LUZ, A.B; BALTAR, C.A.M. Flotação de oxidados de zinco estudo em escala piloto. Brasília: editora do CETEM,1982; BALTAR, C.A.M . Flotação de minérios oxidados de zinco uma revisão da literatura. Brasília:editora do CETEM, 1980; DE JESUS, C.A.G . Balanço mineral brasileiro. [email protected]. 2001; POSSA,M.V ; FRANÇA, S.C.A ; CARDOSO,O.M . Chumbo e zinco- Mina de morro agudoCMM. Minas Gerais:ano 2002; ANDRADE, M.L.A ;CUNHA, L.M.S ; VIEIRA, J.R.M ;OLIVEIRA, E.F.C . Mercado nacional de zinco: evolução e perspectivas. 1998; SHILS, M.E.; OLSON, J.; SHIKE, M.<http://pt.wikipedia.org/wiki/Zinco> Acessado em12/05/2008; 16

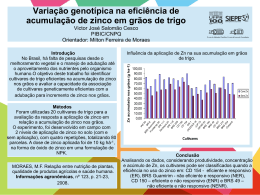

Baixar