UNIVERSIDADE FEDERAL DE OURO PRETO ESCOLA DE MINAS COLEGIADO DO CURSO DE ENGENHARIA DE CONTROLE E AUTOMAÇÃO - CECAU MILTON GONTIJO FERREIRA JÚNIOR CONTROLE DE UM INVERSOR DE FREQUÊNCIA VIA CLP MONOGRAFIA DE GRADUAÇÃO EM ENGENHARIA DE CONTROLE E AUTOMAÇÃO Ouro Preto, 2012 MILTON GONTIJO FERREIRA JÚNIOR CONTROLE DE UM INVERSOR DE FREQUÊNCIA VIA CLP Monografia apresentada ao Curso de Engenharia de Controle e Automação da Universidade Federal de Ouro Preto como parte dos requisitos para a obtenção do Grau de Engenheiro de Controle e Automação. Orientador: Prof. Dr. Henor Artur de Souza Ouro Preto Escola de Minas – UFOP Agosto/2012 AGRADECIMENTOS Agradeço primeiramente a Deus por possibilitar essa conquista. Aos meus pais, Milton e Leninha, que sempre me apoiaram em minhas decisões e são grandes responsáveis por essa vitória. Às minhas irmãs, Raiane e Rejane, que são meus exemplos de vida, pois sempre enfrentaram seus desafios de cabeça erguida. À minha namorada, Carol, pelo amor, compreensão e paciência que sempre me dedicou. A toda minha família que sempre depositou sua confiança em mim. À República Laje, em especial ao André, Glauco e Luiz Felipe que se tornaram minha família em Ouro Preto. Agradeço ao amigo Mário Sérgio pelo auxílio durante esse trabalho. A todos os professores com os quais tive o prazer de aprender, em especial ao meu orientador Henor pela oportunidade e ajuda nesse trabalho. “O sucesso é um inimigo perverso. Ele seduz as pessoas inteligentes e as faz pensar que jamais vão cair.” (Bill Gates) RESUMO O controle de processos industriais é de fundamental importância para o crescimento e sobrevivência das empresas uma vez que um controle eficiente produz ganhos significativos de qualidade e produtividade. Nesse trabalho apresenta-se um exemplo simplificado de controle de processo, no caso o controle de um inversor de frequência por meio de um Controlador Lógico Programável (CLP), para tornar esse controle possível desenvolve-se um sistema SCADA (Supervisory Control and Data Acquisition). O objeto do trabalho é o controle da velocidade do ar no interior de um túnel de vento de pequenas dimensões, existente no Laboratório de Transferência de Calor e Massa da Escola de Minas, UFOP, gerado por um motor de indução acionado por um inversor de frequência. A partir da aplicação do controle é possível visualizar o valor da velocidade e mantê-la num valor desejado. A visualização do valor é obtida por meio de um transmissor de velocidade na saída do túnel que faz com que o sistema SCADA seja capaz de monitorar o valor em tempo real, tornando-se possível o ajuste da velocidade no valor desejado. Os resultados obtidos demonstram a eficácia do sistema de controle proposto, uma vez que foi possível o controle do motor e, consequentemente, o ajuste da velocidade do ar de forma satisfatória. Palavras chaves: CLP, controle, SCADA. ABSTRACT The industrial process control is essential for growth and survival of businesses as an efficient control produces significant gains in quality and productivity. In this work present a simplified example of process control, where control of a frequency inverter via a Programmable Logic Controller (PLC), to make this possible, develops a SCADA system (Supervisory Control and Data Acquisition). The object of this work is to control the air velocity within a small wind tunnel, from the Laboratory of Heat and Mass Transfer of the School of Mines, UFOP, generated by an induction motor driven by a frequency inverter. From the application of control you can see the value of speed and keep it in a desired value. The display value is obtained by a transmitter speed in the tunnel output that allows the SCADA system be able to monitor the value in real time, making it possible to adjust the speed at the desired value. The results demonstrate the effectiveness of the proposed control, since it is possible to control the motor and consequently the wind speed setting satisfactorily. Keywords: PLC, control, SCADA. LISTA DE ABREVIATURAS CLP Controlador Lógico Programável CPU Central Processing Unit DSC Datalogging and Supervisory Control EPROM Erasable Programmable Read Only Memory IHM Interface Homem Máquina OLE Object Linking and Embedding OPC OLE for Process Control PLC Programmable Logic Controller RAM Random Access Memory ROM Read Only Memory SCADA Supervisory Control and Data Acquisition UV Ultravioleta LISTA DE FIGURAS Figura 2.1 – Princípio de funcionamento .................................................................................16 Figura 2.2 – CLP GE Fanuc Versamax ...................................................................................17 Figura 2.3 – CLP Versamax .....................................................................................................17 Figura 2.4 – Tela Inicial CIMPLICITY Machine Edition ........................................................19 Figura 2.5 – Lógica de programação........................................................................................20 Figura 3.1 – Localização das conexões de potência, aterramento e controle ..........................22 Figura 3.2 – Posição dos jumpers para seleção das entradas e saídas analógicas e entradas digitais..................................................................26 Figura 3.3 – Borne de Controle XC1 .......................................................................................26 Figura 4.1 – Motor de Indução .................................................................................................28 Figura 4.2 – Imã permanente suspenso por um fio ..................................................................28 Figura 4.3 – Transmissor de Velocidade CTV100 com display ..............................................30 Figura 4.4 – Arquitetura Cliente/Servidor OPC .......................................................................32 Figura 4.5 – Tela inicial MatrikonOPC Server for GE PLCs ..................................................32 Figura 5.1 – Tela do Sistema SCADA .....................................................................................33 Figura 6.2 – Aparato Experimental ..........................................................................................33 Figura 5.3 – Lógica do Botão Liga/Desliga Geral ...................................................................34 Figura 5.4 – Lógica do Setpoint ...............................................................................................35 Figura 5.5 – Lógica do Gráfico Velocidade do Vento .............................................................35 Figura 5.6 – Evolução Temporal da Velocidade do Vento.......................................................36 LISTA DE TABELAS Tabela 2.1 – Norma Internacional de Endereçamento .............................................................21 LISTA DE QUADROS Quadro 2.1 – Comandos da Linguagem Ladder ......................................................................19 SUMÁRIO 1 INTRODUÇÃO ............................................................................................................... 13 1.1 Objetivo ......................................................................................................................... 14 1.2 Metodologia ................................................................................................................... 14 1.3 Estrutura do Trabalho ..................................................................................................... 14 2 CONTROLADOR LÓGICO PROGRAMÁVEL .......................................................... 15 2.1 Histórico ........................................................................................................................ 15 2.2 Princípio de Funcionamento ........................................................................................... 16 2.3 CLP GE Fanuc Versamax.............................................................................................. 16 2.4 Programação .................................................................................................................. 19 3 INVERSOR DE FREQUÊNCIA .................................................................................... 22 3.1 Parâmetros ..................................................................................................................... 23 3.1.1 Parâmetros de leitura ................................................................................................... 23 3.1.2 Parâmetros de regulação .............................................................................................. 24 3.1.3 Parâmetros de configuração ......................................................................................... 24 3.1.4 Parâmetros do motor ................................................................................................... 25 3.2 Configuração das entradas .............................................................................................. 25 3.3 Controle XC1 ................................................................................................................. 26 4 MOTOR DE INDUÇÃO E SISTEMA SUPERVISÓRIO ............................................. 28 4.1 Motor de Indução ........................................................................................................... 28 4.1.1 Princípio de Funcionamento ........................................................................................ 28 4.1.2 Controle de Velocidade ............................................................................................... 29 4.2 Transmissor de Velocidade ............................................................................................ 29 4.3 Sistema Supervisório ...................................................................................................... 30 4.3.1 LabVIEW.................................................................................................................... 31 4.3.2 Comunicação OPC ...................................................................................................... 31 5 DESENVOLVIMENTO DO SISTEMA SUPERVISÓRIO .......................................... 33 5.1 Cliente/Servidor OPC..................................................................................................... 34 5.2 Lógica do LabVIEW ....................................................................................................... 34 5.3 Resultados...................................................................................................................... 35 6 CONSIDERAÇÕES FINAIS .......................................................................................... 37 REFERÊNCIAS BIBLIOGRAFICAS .............................................................................. 38 1 INTRODUÇÃO Há uma necessidade cada vez maior do controle de processos industriais, tanto para melhoria da qualidade e da produtividade como para proporcionar maior confiabilidade dos processos, além de dar maior segurança aos operadores. É nesse contexto que se desenvolve a automação industrial que tem por objetivo a melhoria de processos desde a redução do consumo de matérias primas até melhorias nas condições de segurança. Os instrumentos e equipamentos voltados para o controle de processos evoluíram muito desde os primeiros instrumentos mecânicos, onde o controle era realizado localmente. A partir de 1940 surgiram os instrumentos pneumáticos que já eram capazes de enviar a distância sinais relativos às variáveis de processo, permitindo a concentração de controladores em uma única área, originando as salas de controle. A partir de 1950 surgiram os instrumentos eletrônicos analógicos que aumentaram a distância para emissão de sinais, além de simplificar sua transmissão, enquanto os instrumentos eletrônicos digitais, a partir de 1970, elevaram o grau de automação dos processos (AUTOMAÇÃO..., 2012). Nesse projeto tem-se o controle um inversor de frequência via Controlador Lógico Programável (CLP). O CLP é um dispositivo com diversas aplicações na automação e sua estrutura é similar à de um computador pessoal, possuindo unidade central de processamento, memória e barramento de dados. A maior diferença está nos módulos de entrada/saída, que fazem a comunicação com o ambiente externo. Os CLPs não possuem uma Interface Homem-Máquina (IHM) padrão, sendo necessário criar tal interface por meio de programas específicos para esse fim, os chamados Sistemas Supervisórios, ou Supervisory Control and Data Acquisition (SCADA), que são programas criados para o monitoramento de processos. O termo controle supervisório está associado com os processos industriais, onde gerencia as atividades de unidades operacionais integradas para atingir determinados objetivos econômicos para o processo, e com a automação da manufatura, onde coordena as atividades de vários equipamentos que interagem em células de manufatura ou sistemas (GROOVER, 2008). Pode-se utilizar diversos programas para criação do referido sistema. Neste trabalho utiliza-se o LabVIEW. 14 1.1 Objetivo Propor um sistema supervisório que permita o controle de um inversor de frequência por meio do uso de um CLP, possibilitando o monitoramento e ajuste de um fluxo de ar gerado por um motor de indução. 1.2 Metodologia Utiliza-se para montagem do trabalho a prática “Determinação do coeficiente de transferência de calor por convecção para placas horizontais e inclinadas”, disponível no Laboratório de Transferência de Calor e Massa (LTCM) da Escola de Minas da Universidade Federal de Ouro Preto, em conjunto com um CLP. Nessa montagem um motor de indução, acionado por um inversor e controlado pelo CLP, gera um fluxo de ar no interior de um túnel de vento. Para facilitar a visualização desse sistema, é construído um sistema supervisório utilizando o software LabVIEW. Utiliza-se um CLP programado segundo a lógica Ladder para controlar o processo. 1.3 Estrutura do Trabalho O trabalho foi dividido em 6 capítulos. No capítulo 1 apresenta-se uma breve introdução ao tema, o objetivo e a metodologia utilizada para a realização do trabalho. Nos capítulos 2 a 4 descreve-se todo o aparato experimental utilizado: o controlador lógico programável, o inversor de frequência e o motor de indução juntamente com o transmissor de velocidade e o sistema supervisório. No capítulo 5 trata-se do desenvolvimento do sistema supervisório e mostram-se os resultados obtidos no trabalho. No capítulo 6 é feita a conclusão, expondo os pontos positivos e os pontos a serem melhorados no trabalho, bem como as dificuldades encontradas em sua execução. 2 CONTROLADOR LÓGICO PROGRAMÁVEL Segundo a Comissão Internacional de Eletrotécnica (IEC, 1993) Controlador Lógico programável é definido como: Sistema eletrônico operando digitalmente, projetado para uso em um ambiente industrial, que usa uma memória programável para a armazenagem interna de instruções orientadas para o usuário para implementar funções específicas, tais como lógica, sequencial, temporização, contagem e aritmética, para controlar, através de entradas e saídas digitais ou analógicas, vários tipos de máquinas ou processos. O controlador programável e seus periféricos associados são projetados para serem facilmente integráveis em um sistema de controle industrial e facilmente usados em todas suas funções previstas. 2.1 Histórico Os sistemas de controle tiveram início no final do século XIX, durante a Revolução Industrial, por meio de dispositivos mecânicos que tinham por objetivo automatizar uma determinada tarefa. Na década de 1920, esses dispositivos foram substituídos por relés e contatores que possibilitaram o desenvolvimento de sistemas mais complexos. Já com o desenvolvimento dos circuitos integrados (CIs), surgiu uma nova geração de sistemas de controle que, por serem menores, mais rápidos e pela maior vida útil, foram muito utilizados em conjunto com os relés, sendo definida uma lógica de controle por meio de interligações elétricas, mais fáceis de implementar e mais difíceis de se alterar (FRANCHI; CAMARGO, 2009). Somente em 1968, na empresa General Motors Corporation, houve a primeira experiência de sistemas de controle que utilizassem uma programação via software, dando início à era dos controladores lógico programáveis (SILVEIRA; SANTOS, 2007). Algumas das principais vantagens advindas dessa nova tecnologia, em comparação com o painel de relés, foram: a) menor espaço físico necessário; b) facilidade em realizar alterações na programação; c) possibilidade de expansão no número de entradas e saídas; d) maior confiabilidade; 16 e) possibilidade de comunicação com diversos tipos de equipamentos. 2.2 Princípio de Funcionamento O princípio de funcionamento do CLP é mostrado na Figura 2.1, e explicado em seguida. Figura 2.1 – Princípio de funcionamento Fonte: UFBA, 2000. A cada ciclo de varredura o CLP realiza a leitura de todas as entradas, verificando o estado de cada uma, armazenando os resultados obtidos em uma região da memória chamada de “tabela de imagem das entradas” e executa a lógica de controle presente no programa. Em seguida, atualiza o estado da tabela de imagem das saídas, também de acordo com a lógica de controle, e inicia-se um novo ciclo. 2.3 CLP GE Fanuc Versamax Optou-se para esse trabalho pelo GE Fanuc Versamax, ilustrado na Figura 2.2, que pode ser utilizado em diversas aplicações, fazendo-se uso de diferentes quantidades e tipos de módulos. 17 Figura 2.2 – CLP GE Fanuc Versamax Basicamente, um CLP é composto por uma fonte de alimentação, uma Central Processing Unit (CPU), memórias, sistema operacional, módulos de entrada e saída e terminal de programação, conforme ilustrado na figura 2.3. Figura 2.3 – CLP Versamax Fonte: CARRILHO, 2012. A fonte de alimentação é responsável por retificar a corrente elétrica de maneira a permitir que ela seja utilizada pelo CLP. Pelo fato do CLP não possuir uma bateria auxiliar, ele irá preservar somente aqueles dados contidos na memória EPROM. A CPU, composta por processador, sistema de memórias ROM e RAM e circuitos auxiliares de controle, é responsável pela lógica de funcionamento dos circuitos do CLP. O processador interage de forma contínua com o sistema de memória, analisa e executa o programa de aplicação desenvolvido pelo usuário, e gerencia todo o sistema. Os circuitos auxiliares de controle operam sobre os barramentos de dados, de controle e de endereços, de acordo com o que o processador requer, de forma análoga a um sistema convencional de microprocessadores (NAKAYGAWA, 2009). 18 As memórias possibilitam a leitura e gravação de dados por meio de circuitos integrados e podem ser divididas de acordo com suas características e funções. RAM (Random Access Memory) – é uma memória volátil (perde seu conteúdo na ausência de alimentação). Pode ser escrita e lida em qualquer momento no microprocessador. Nos CLPs são utilizadas para formar uma área de armazenamento temporário. ROM (Read Only Memory) – é uma memória não-volátil. É escrita de modo definitivo pelo construtor, que a introduz e a disponibiliza para tarefas específicas, podendo ser lida apenas pelo microprocessador. Na ausência de energia elétrica o conteúdo dessa memória não se perde. EPROM (Erasable Programmable Read Only Memory) – memória não-volátil que permite que dados sejam regravados no dispositivo por meio da exposição a raios ultravioleta (UV), que agem sobre a memória atravessando uma pequena janela do chip. Todas as operações da CPU são executadas pelo Sistema Operacional que é gravado na memória ROM. Tal sistema pode ser alterado pelo fabricante do CLP e é responsável por administrar o autodiagnóstico (em caso de mau funcionamento), a proteção de dados (em caso de falta de energia elétrica) e a função de interrupção. Os módulos de entrada e saída são compostos por dispositivos apropriados de forma a permitir a comunicação do CLP com os sinais de entrada e saída provenientes do sistema. Nesse projeto utiliza-se um módulo entrada analógica responsável pela obtenção das medições realizadas pelo sensor de velocidade, um módulo de saída analógica responsável pela emissão do sinal de controle do inversor de frequência e um módulo de saída digital que tem como única finalidade habilitar ou desabilitar o inversor de frequência, ou seja, ele responde pela função liga/desliga do sistema, o que faz com que esse módulo seja o responsável pelo acionamento remoto do experimento. O terminal de programação permite a comunicação entre o usuário e o CLP, podendo ser um teclado ou display com poucas funções ou até mesmo um microcomputador com um software aplicativo e funções complexas. Suas principais características são: 19 autodiagnóstico, alteração de dados on-line, programação de instruções, monitoramento de dados e gravação e apagamento de memória (SCHMIDT, 2008). 2.4 Programação Para a implementação da lógica de programação é utilizada a linguagem Ladder, onde as funções lógicas são representadas através de contatos e bobinas. O software utilizado é o CIMPLICITY Machine Edition, que é apresentado na Figura 2.4. Figura 2.4 – Tela Inicial CIMPLICITY Machine Edition No quadro 2.1 estão ilustrados e comentados os principais comandos da linguagem Ladder. Quadro 2.1 – Comandos da Linguagem Ladder Contato normalmente aberto envia sinal somente quando é acionado. Contato normalmente fechado envia sinal durante todo tempo em que não é acionado. Quando acionado deixará de enviar o sinal. Bobina vazia a saída só se mantém ativada, se um sinal for mantido constantemente para mantê-la ligada. Bobina reset desliga uma saída quando é excita com um sinal. 20 Bobina set liga uma saída quando é excitada com um sinal. Multiplica um ponto flutuante (REAL) operando IN1 por outro IN2, e armazena o produto na variável de saída atribuída a Q. Multiplica um ponto flutuante (REAL) operando IN1 por outro IN2, e armazena o produto na variável de saída atribuída a Q. Compara dois pontos flutuantes (REAL). Se IN1 maior ou igual a IN2, energiza a saída Q. Se IN1 é menor que IN2, limpa Q. Transfere a execução do programa para o início de outro bloco (um C, IL, LD ou bloco). Quando terminar o chamado bloco, a execução continua no bloco chamado imediatamente após a instrução CALL. Na Figura 2.5 apresenta-se parte da lógica implementada no CIMPLICITY, onde estão ilustradas algumas das ações que o programa terá de realizar durante a execução do mesmo. Figura 2.5 – Lógica de programação 21 Para que a lógica apresentada na Figura 2.5 funcione é necessário realizar o endereçamento de todos os componentes presentes no programa, isso pode ocorrer de duas maneiras, vinculando a variável (bobina/contato) ao equipamento físico ou relacionando uma variável à outra (chave/botoeira) dentro do próprio programa. Cada fabricante utiliza uma forma de endereçamento, a norma internacional recomenda as convenções mostradas na Tabela 2.1. Tabela 2.1 – Norma Internacional de Endereçamento Descrição Representação Bits de entrada %I Bits de saída %Q Bits internos %M Bits do sistema %S Bits de temporizadores %TM Bits de contatores %C 3 INVERSOR DE FREQUÊNCIA Um inversor de freqüência é um dispositivo destinado ao controle e variação da velocidade de motores de indução trifásicos, para isso ele é capaz de gerar tensão e freqüência trifásicas ajustáveis. Em conseqüência dessa capacidade, os inversores possibilitam um acionamento suave do motor evitando possíveis quebras. Também podem ser utilizados como dispositivos de segurança para problemas da rede elétrica, como sobrecarga, queda de tensão, entre outros. Segundo Capelli (2002), a função de um inversor de frequência não se limita a controlar a velocidade de um motor, ele precisa também manter o torque constante para que não haja alteração na rotação. Neste trabalho utiliza-se o inversor de freqüência modelo Web CFW 08 juntamente com o cartão de controle XC1, que permite o controle do mesmo por um CLP. Na Figura 3.1 ilustra-se o inversor utilizado e a localização das conexões de aterramento, potência e controle do XC1. Figura 3.1 – Localização das conexões de potência, aterramento e controle Fonte: WEG, 2012. Segundo Capelli (2002) os inversores são classificados em quatro blocos: CPU; IHM; Interfaces; e Etapa de potência. A CPU de um inversor de freqüência pode ser formada tanto por um microprocessador quanto por um microcontrolador, como o CLP, além de uma memória integrada que armazena todos os parâmetros e dados do sistema. A IHM torna possível a visualização 23 das ações do inversor além de permitir sua parametrização, que será abordada mais a frente. A maior parte dos inversores pode ser comandada por meio de dois tipos sinais: analógicos ou digitais. Quando se deseja o controle da velocidade de rotação de um motor, que é o caso desse projeto, normalmente utiliza-se um sinal analógico de comando, onde a velocidade de rotação é proporcional ao seu valor. A etapa de potência é constituída por um circuito retificador, que alimenta o circuito de saída do inversor através de um circuito intermediário chamado barramento DC. 3.1 Parâmetros Segundo Capelli (2002) para que o inversor funcione de forma satisfatória, não basta instalá-lo corretamente, é preciso informá-lo em que condições de trabalho ele irá operar, o que consiste na parametrização do inversor. Quanto maior o número de recursos que o inversor oferece, maior será o número de parâmetros disponíveis. Conforme visto anteriormente, esses parâmetros são acessíveis por meio da IHM do inversor. Para alterar seus valores é necessário, no parâmetro P000, inserir o número 5, dessa forma é possível realizar as modificações. Caso não seja definido esse valor para tal parâmetro, os dados estarão acessíveis apenas para visualização. Os parâmetros são agrupados pelas seguintes características: parâmetros de leitura; parâmetros de regulação; parâmetros de configuração; parâmetros do motor. 3.1.1 Parâmetros de leitura Os parâmetros de leitura são variáveis que podem ser visualizadas no display, mas não podem ser alteradas pelo usuário e que permitem visualizar os valores programados nos parâmetros de regulação, configuração e do motor. Como exemplos, têm-se: 24 P001 - Referência de Velocidade. Indica o valor da referência de velocidade antes da rampa. Indicação em rpm; P002 - Velocidade do Motor. Indica o valor da velocidade real, em rpm; P003 - Corrente do motor. Indica a corrente de saída do inversor em ampères; P004 - Tensão do circuito intermediário. Indica a tensão atual no circuito intermediário de corrente contínua, em Volts; P005 – Frequência de saída do inversor, em hertz (Hz). 3.1.2 Parâmetros de regulação Os parâmetros de regulação consistem em valores ajustáveis a serem utilizados pelas funções do inversor. Como exemplos, têm-se: P100 - Tempo de aceleração. Define o tempo para acelerar linearmente de 0 até a frequência nominal; P101 - Tempo de desaceleração. Define o tempo para desacelerar linearmente da frequência nominal até zero; P133 - Referência mínima. Define o valor mínimo da frequência na saída quando o inversor é habilitado; P134 – Referência máxima. Define o valor máximo da frequência na saída quando o inversor é habilitado. 3.1.3 Parâmetros de configuração Os parâmetros de configuração definem as características do inversor e as funções a serem executadas. Como exemplos, têm-se: P202 – Tipo de controle. Define o modo de controle do inversor; P204 – Reprograma todos os parâmetros para os valores do padrão de fábrica; 25 P205 – Seleção do parâmetro de leitura indicado. Seleciona qual parâmetro de leitura será mostrado no display, após a energização do inversor; P220 – Define como é feita a seleção entre a situação local e a situação remoto. 3.1.4 Parâmetros do motor Os parâmetros do motor definem as características nominais do motor a ser utilizado em conjunto com o inversor, como exemplos, têm-se: P399 – Rendimento nominal do motor; P400 – Tensão nominal do motor; P401 – Corrente nominal do motor; P402 – Velocidade nominal do motor; P403 – Frequência nominal do motor; P404 – Potência nominal do motor; P405 – Fator de potência nominal do motor. 3.2 Configuração das entradas O inversor utilizado tem como configuração de fábrica a entrada analógica em tensão (0 a 10Vcc), para adaptá-lo à realidade do trabalho, em que o cartão de saída analógico utiliza saída em corrente (4 a 20mA), foi realizada uma alteração no parâmetro AI1, alterando o seu estado de OFF para ON. Na Figura 3.2 apresenta-se a posição dos jumpers que configuram a seleção das entradas e saídas analógicas e as entradas digitais. 26 Figura 3.2 – Posição dos jumpers para seleção das entradas e saídas analógicas e entradas digitais Fonte: WEG, 2012. 3.3 Controle XC1 A comunicação entre o inversor de freqüência e o CLP se dá por meio da conexão de controle XC1. Na Figura 3.3 têm-se todos os pontos de conexão. Figura 3.3 – Borne de Controle XC1 Fonte: WEG, 2012. Nesse trabalho utilizam-se as conexões: DI1, DI3, COM, e AI1. A conexão DI1 é a responsável por habilitar/desabilitar o inversor e é conectada ao módulo de saída digital do CLP. Já a conexão DI3 é a responsável pelo reset do inversor e é conectado com a 27 DI1 do próprio inversor. As conexões COM e AI1 são conectadas ao módulo de saída analógica do CLP. 3.4 Instalação do Inversor de Frequência Para instalação do inversor uma regra comum a todos os modelos e aplicações é tomar cuidado para não confundir os bornes de entrada de energia (R, S e T), com a saída para o motor (U, V e W). Com exceção dessa regra, o restante da instalação depende do modelo e da aplicação. Na Figura 3.4 tem-se o diagrama de ligação simples do inversor utilizado com a rede de energia e com o motor. Figura 3.4 – Diagrama de Ligação Fonte: WEG, 2009b. 4 MOTOR DE INDUÇÃO E SISTEMA SUPERVISÓRIO 4.1 Motor de Indução O motor de indução trifásico é o motor mais comum presente em instalações industriais devido à sua robustez, baixos custos de compra e manutenção, funcionamento simples e elevada vida útil. Foi inventado por Nikola Tesla em 1886, na França. Na Figura 4.1 ilustra-se o motor utilizado neste projeto. Figura 4.1 – Motor de Indução Fonte: WEG, 2012. 4.1.1 Princípio de Funcionamento O princípio de funcionamento de um motor de indução pode ser exemplificado por um imã em formato de ferradura, suspenso por um fio, sob o qual há um disco metálico livre para girar sobre seu eixo, o que é ilustrado na figura 4.2. Conforme o imã gira no fio, o disco abaixo irá girar independente do sentido de rotação do imã. O disco segue o sentido do imã devido às correntes parasitas induzidas que surgem pelo movimento relativo do disco em relação ao campo magnético. Figura 4.2 – Imã permanente suspenso por um fio Fonte: MOTORES..., 2001 29 A Lei de Lenz explica o sentido contrário da corrente parasita induzida que irá produzir o campo que tenderá a se opor a força, ou seja, ao movimento que produziu a tensão induzida. Estas correntes parasitas tenderão a criar sob o polo N do imã um polo S no disco e sob o polo S do imã um polo N no disco. Enquanto durar o movimento, que produz as correntes parasitas, estes pólos serão criados no disco. O disco desta maneira irá girar no mesmo sentido do imã pela atração existente entre estes pares de polos que tenderão a alinhar-se. 4.1.2 Controle de Velocidade Para algumas aplicações é necessário controlar a velocidade de acionamento da carga. Um modo bastante utilizado para variar de maneira controlada a velocidade de motores de corrente alternada é por meio da frequência da tensão de alimentação. Sabe-se que a velocidade do campo girante é diretamente proporcional ao valor da frequência da fonte de alimentação e que a velocidade do motor depende da velocidade do campo girante. Essa variação de frequência é obtida por meio de um inversor, que deve ser instalado entre a fonte de tensão e o motor. 4.2 Transmissor de Velocidade A velocidade do ar no interior do túnel de vento poderia ser calculada de diversas formas, todas derivadas da velocidade de rotação do motor. Mas para esse projeto optou-se pela utilização de um transmissor de velocidade, eliminando a necessidade de cálculos complexos. O transmissor utilizado foi o CTV100, de fabricação da KIMO Instruments. Tal instrumento não possui um display para a visualização da velocidade, fazendo-se necessário a utilização de um anemômetro de fio quente, equipado com display, para calibrar os sinais enviados pelo transmissor (4 a 20mA). Na Figura 4.3 ilustra-se o transmissor com display. Com a calibração realizada, o transmissor torna o processo de controle da velocidade mais confiável, por permitir a visualização do valor da velocidade em tempo real. Por não se tratar de um sistema em malha fechada, o sensor tem como finalidade indicar o 30 valor da velocidade do ar, de modo a permitir a verificação da lógica implementada no CIMPLICITY. Figura 4.3 – Transmissor de Velocidade CTV100 com display Fonte: ROMIOTTO, 2012 4.3 Sistema Supervisório Os sistemas supervisórios são programas que permitem a aquisição e monitoramento de dados e variáveis de um processo industrial, tendo como principal objetivo uma interface de alto nível entre o operador e o processo possibilitando um monitoramento do mesmo em “tempo real”. Os sistemas supervisórios permitem que sejam monitoradas e rastreadas informações de um processo produtivo ou instalação física. Tais informações são coletadas através de equipamentos de aquisição de dados e, em seguida, manipuladas, analisadas, armazenadas e, posteriormente, apresentadas ao usuário. Estes sistemas também são chamados de SCADA (SILVA; SALVADOR, 2005). Um sistema supervisório, ou SCADA (Supervisory Control and Data Acquisition), é constituído por um número de unidades terminais remotas, RTUs, que são responsáveis pelo monitoramento dos equipamentos distantes da estação central. Nesse projeto é utilizado como RTU o CLP, o que é muito comum devido algumas vantagens: solução econômica; versatilidade e flexibilidade; facilidade de projeto e instalação; 31 fisicamente compacto; controle avançado; simples diagnóstico e detecção de falhas. Existem diversos softwares para criação dos sistemas SCADA disponíveis no mercado, para esse trabalho utiliza-se o LabVIEW. 4.3.1 LabVIEW O LabVIEW é um software de design de sistema que fornece as ferramentas necessárias para criar e implementar sistemas de medição e controle por meio da integração de hardware. Os programas desenvolvidos em LabVIEW são chamados instrumentos virtuais, VI’s (Virtual Instruments), pois sua aparência e operação simulam instrumentos físicos, como osciloscópios e multímetros (NATIONAL, 2010). Esse software permite a construção de uma IHM/SCADA de forma simples, uma vez que a mesma é implementada por meio de ícones ao invés de linhas de comando. Nesse projeto foi utilizado o toolkit DSC (Datalogging and Supervisory Control), que permite a criação de supervisórios utilizando o LabVIEW. Por meio deste software é possível acompanhar variáveis de processo em tempo real, alarmes e administrar eventos. O módulo DSC também permite a comunicação do LabVIEW com uma variedade de CLPs, por meio da comunicação OPC (OLE for Process Control). 4.3.2 Comunicação OPC O padrão OPC surgiu para estabelecer a troca de dados em tempo real e reduzir os problemas relativos à compatibilidade de comunicação e à complexidade no desenvolvimento de drivers específicos para cada dispositivo. A organização que gerencia esse padrão é a OPC Foundation que possui atualmente cerca de 470 membros ao longo do mundo, incluindo a maioria dos principais fornecedores mundiais de sistemas de controle, instrumentação e automação (OPC, 2012). Esse padrão baseia-se na comunicação cliente/servidor, na qual o servidor é o software que contém o driver responsável pela comunicação com o equipamento, o que faz com que o servidor consiga gerenciar os dados enviados e recebidos pelo equipamento de 32 forma a permitir que os clientes possam acessar ou alterar dados no próprio servidor. Na Figura 4.4 ilustra-se a arquitetura cliente/servidor OPC. Figura 4.4 – Arquitetura Cliente/Servidor OPC Fonte: PUDA, 2008. Existem diversos servidores OPC disponíveis no mercado, para esse projeto utilizou-se o servidor MatrikonOPC Server for GE PLCs, que possui os drivers necessários para a comunicação com CLP utilizado nesse projeto. O servidor Matrikon esta ilustrado na Figura 4.5. Figura 4.5 – Tela inicial MatrikonOPC Server for GE PLCs 5 DESENVOLVIMENTO DO SISTEMA SUPERVISÓRIO Desenvolve-se um Sistema SCADA para o acionamento e monitoramento remoto da prática “Determinação do coeficiente de transferência de calor por convecção para placas horizontais e inclinadas” presente no LTCM. Tal sistema permite realizar as funções de liga/desliga do projeto e ajuste do fluxo de ar no valor desejado. Na Figura 5.1 mostra-se a tela de monitoramento do Sistema Supervisório, onde é possível visualizar por meio de um gráfico a resposta do inversor ao ajuste do setpoint da velocidade, além da visualização em tempo real do valor “lido” pelo transmissor instalado na saída do túnel de vento, como mostrado na Figura 5.2. Figura 5.1 – Tela do Sistema SCADA 34 Figura 5.2 – Aparato Experimental 5.1 Cliente/Servidor OPC Com a lógica de programação no CIMPLICITY definida, se faz necessário a vinculação das variáveis presentes em tal lógica com as variáveis a serem utilizadas pelo supervisório. Para tal vínculo é que se faz necessário o uso do servidor OPC. No MatrikonOPC Server for GE PLCs criasse dois tipos de objetos, Consumer e Producer, o primeiro irá receber e o segundo enviar dados para o CLP. Para cada objeto é necessário configurar as variáveis de forma idêntica ao CLP, observando que o objeto Consumer é composto pelas varáveis produzidas pelo CLP e o objeto Producer pelas variáveis consumidas pelo CLP. Com o servidor OPC finalizado é necessário criar o cliente OPC, que irá permitir a comunicação entre o servidor e o LabVIEW. O cliente OPC é criado no próprio LabVIEW e ao fim dessa criação as variáveis configuradas no Matrikon estarão disponíveis para utilização no supervisório. 5.2 Lógica do LabVIEW Foi desenvolvida uma lógica de programação para o desenvolvimento do sistema supervisório, cujas principais funções são apresentadas a seguir. Na Figura 5.3 mostra-se a lógica de implementação do botão liga/desliga do sistema, ele é responsável por ativar o inversor deixando-o pronto para receber o valor da velocidade de vento que se deseja como setpoint. Figura 5.3 – Lógica do Botão Liga/Desliga Geral Com o botão liga/desliga geral ativado, é necessário indicar a velocidade desejada, setpoint, para que o motor inicie o seu funcionamento. Na Figura 5.4 mostra-se a lógica de implementação do setpoint, onde é possível verificar que antes do envio desse valor ao CLP é necessária uma conversão do valor do setpoint. 35 Figura 5.4 – Lógica do Setpoint Com o sistema ligado e o setpoint definido, o motor passa a operar de forma proporcional à velocidade desejada, garantindo que o fluxo de ar na saída do túnel esteja no valor esperado. Para se ter uma garantia que o motor está operando de forma a cumprir essa condição é que entra em operação o transmissor, que permite a visualização do valor da velocidade em tempo real no sistema SCADA. O valor obtido pelo sensor também necessita de uma conversão antes de ser exibido no supervisório. Na Figura 5.5 ilustra-se tal lógica. Figura 5.5 – Lógica do Gráfico Velocidade do Vento 5.3 Resultados Na Figura 5.6 mostra-se o comportamento do sistema, onde o valor do setpoint altera-se de forma manual por meio do sistema SCADA. A velocidade máxima na saída do túnel é 0,9m/s. Pode-se observar que o sistema é capaz de manter a velocidade estável. As oscilações visualizadas na curva mostrada na Figura 5.6 são derivadas de ruídos causados pela vibração no túnel de vento e, consequentemente, do instrumento de medição do transmissor de velocidade. 0,9 0,8 0,7 0,6 0,5 0,4 0,3 0,2 0,1 0 0 2,8 5,6 8,4 11,2 14 16,8 19,6 22,4 25,2 28 30,8 33,6 36,4 39,2 42 44,8 47,6 50,4 53,2 56 58,8 61,6 64,4 67,2 70 72,801 75,601 78,4 Velocidade (m/s) 36 Tempo (s) Figura 5.6 – Evolução Temporal da Velocidade do Vento Observando-se a curva apresentada na Figura 5.6 é possível verificar a eficácia do controle, pois o sistema desenvolvido permitiu o controle do inversor de frequência pelo CLP, fato comprovado pela manutenção da velocidade do ar, gerado pelo motor, no valor desejado. 6 CONSIDERAÇÕES FINAIS Como o sistema apresentou oscilações decorrentes da vibração do túnel de vento e, em consequência, do transmissor de velocidade, sugere-se para melhoria do sistema a fixação do instrumento de medição do transmissor em uma posição central ao longo do túnel, fazendo-se uso de elementos que amorteçam essa vibração. Pode-se também inserir, no LabVIEW, um filtro passa-baixa no sinal oriundo do transmissor, ajustandoo para filtrar altas freqüências (ruídos). Para trabalhos futuros pode-se implementar um controle realimentado de forma a garantir que o sistema controle a velocidade do ar de forma independente de perturbações. REFERÊNCIAS BIBLIOGRAFICAS AUTOMAÇÃO Industrial. Instrumentação Industrial Prática. Disponível em: <http://www.automacaoindustrial.com> Acesso em: 01 ago. 2012. CAPELLI, A. Inversores de Frequência. Mecatrônica Atual. São Paulo: Editora Saber, ano 01, nº 02, fevereiro 2002. CARRILHO, A. Controladores Lógicos Programáveis (CLPs). IME. Disponível em: <http://www.ime.eb.br > Acesso em: 18 jun. 2012. FRANCHI, Claiton M.; CAMARGO, Valter L. A. Controladores Lógicos Programáveis: Sistemas Discretos. São Paulo, 2009. GROOVER, M. P., Automation, Production Systems, and Computer Integrated Manufacturing. 3rd Ed., Pearson Education Inc., Prentice Hall, 2008. IEC – Comissão Internacional de Eletrotécnica. Programmable Controllers. First edition. International Standard IEC 1131-3, 1993. MOTORES Elétricos de Indução. Disponível em: <http://sapucaia.ifsul.edu.br/portal/> Acesso em: 07 ago. 2012. NAKAYGAWA, H. R. T. Controle de vazão de líquido utilizando software de programação de CLP. 2009. Monografia (Trabalho de Final de Curso em Engenharia de Controle e Automação). Escola de Minas, Universidade Federal de Ouro Preto, Ouro Preto, MG. 2009. NATIONAL Instruments. Getting Started with LABVIEW. 2010. Disponível em: <https://www.ni.com> Acesso em: 12 mai. 2012. NATIONAL Instruments. Sete Passos para Desenvolver seu Sistema IHM/SCADA, 2010. Disponível em: < https://www.ni.com> Acesso em: 12 mai. 2012. NISE, Norman S. Engenharia de Sistemas de Controle. Quinta edição. Rio de Janeiro, 2009. OPC Foundation. What is the OPC Foundation?. <http://www.opcfoundation.org> Acesso em: 26 jul. 2012. Disponível em: 39 PUDA, A.P. Padronização da Comunicação Através da Tecnologia OPC. SoftBrasi Automação Ltda. São Paulo, 2008. ROMIOTTO. Transmissor de velocidade do ar. Disponível em: <http://www.romiotto.com.br>. Acesso em: 07 ago. 2012. SCHMIDT, A. M. Controle de Nível de Líquido Utilizando Controlador Lógico Programável. 2008. Monografia (Trabalho de Final de Curso em Engenharia de Controle e Automação). Escola de Minas, Universidade Federal de Ouro Preto, Ouro Preto, MG. 2008. SILVA, A. P.; SALVADOR, M. O que são sistemas supervisórios?. Artigo atualizado em 2005. Disponível em: <http://www.elipse.com.br> Acesso em: 15 jul. 2012. SILVEIRA, Paulo R. da; SANTOS, Winderson E. Automação e Controle Discreto. Oitava edição. São Paulo, 2007. UFBA – Universidade Federal da Bahia. Controle e Servomecanismos II. Escola Politécnica, Departamento de Engenharia Elétrica, 2000. Disponível em: 2009b. Disponível em: <http://www.lacoi.ufba.br> Acesso em: 17 jun. 2012. WEG. Manual do inversor de frequência. <http://www.weg.net/br>. Acesso em: 15 jun. 2012.

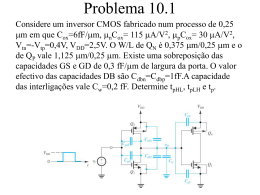

Download