Arni Carlos Prass

INDICADORES DE DESEMPENHO NO PROCESSO

DE PRODUÇÃO DE PEÇAS INJETADAS

Taubaté – SP

2005

Arni Carlos Prass

INDICADORES DE DESEMPENHO NO PROCESSO

DE PRODUÇÃO DE PEÇAS INJETADAS

Monografia

apresentada

para

obtenção

do

Certificado de Especialização pelo Curso de

Especialização em MBA Gerência de Produção e

Tecnologia do Departamento de Economia,

Contabilidade, Administração e Secretariado

Executivo da Universidade de Taubaté.

Orientador: Prof. M.Sc. Paulo Cesar C. Lindgren

Taubaté – SP

2005

Arni Carlos Prass

INDICADORES DE DESEMPENHO NO PROCESSO DE PRODUÇÃO DE

PEÇAS INJETADAS

UNIVERSIDADE DE TAUBATÉ, TAUBATÉ, SP.

Data: _______________________

Resultado: ___________________

COMISSÃO JULGADORA

_____________________________________________ INSTITUIÇÃO

Assinatura ____________________________________

_____________________________________________ INSTITUIÇÃO

Assinatura ____________________________________

_____________________________________________ INSTITUIÇÃO

Assinatura ____________________________________

Dedico este trabalho à minha esposa e ao meu

filho, que compreenderam e apoiaram as minhas

horas de ausência, necessárias para a conclusão

do mesmo.

Agradeço aos meus mestres que desempenharam papel fundamental para a minha

compreensão dos assuntos abordados neste trabalho.

Agradeço a meu orientador, Prof. Paulo Cesar C. Lindgren, que motivou e orientou a

conclusão deste trabalho.

Agradeço aos meus colegas de MBA, pelo privilégio da convivência e amizade

desenvolvidas durante o curso de Pós-Graduação.

PRASS, Arni Carlos; Indicadores de Desempenho de Processo de Produção de Peças

Injetadas. 2005. 48 f. Monografia (MBA em Gestão da Produção e Tecnologia) –

Departamento de Economia, Contabilidade, Administração e Secretariado Executivo,

Universidade de Taubaté, Taubaté.

RESUMO

O elevado grau de competitividade existente no ramo de transformação de

resinas termoplásticas tem exigido dos empresários uma especial atenção na forma de

gestão de seus processos. Em um ramo onde as barreiras são poucas, a busca pela

redução de custos e desperdícios deve ser a meta de todos os colaboradores. O presente

trabalho apresenta, de forma sucinta, conceitos de vários autores que auxiliam na

compreensão e na percepção da importância da aplicação de um sistema de indicadores

em um processo produtivo, capaz de auxiliar a visualização de pontos críticos do

processo e direcionar as ações corretivas tanto operacionais como estratégicas. O estudo

de caso apresenta os principais elementos do processo de moldagem de uma peça de

termoplástico injetada, assim como a estrutura de indicadores que possibilita identificar

os pontos mais críticos de perdas no processo produtivo. O estudo também permite a

visualização dos conceitos teóricos sobre o desdobramento das metas da alta

administração em indicadores e metas operacionais, apresentando, ao final, uma relação

de problemas reais que ocorreram no período estudado. O estudo não se aprofundou na

abordagem de todas as fases do ciclo de implementação de um sistema de indicadores,

principalmente devido a falta de maturidade do projeto, deixando aberta a possibilidade

de continuidade do trabalho, principalmente em tal ramo produtivo carente de material

didático formal.

Palavras-chave: Desempenho, Indicadores, Injeção, Metas, Termoplásticos.

PRASS, Arni Carlos; Performance Indicators in Injected Parts Production Process.

2005. 48 s. Monograph (MBA in Management of Production and Technology) –

Department of Economics, Accounting, Administration and Executive Secretariat,

University of Taubaté, Taubaté, BRAZIL.

ABSTRACT

The high degree of competitiveness currently existing in the branch of

thermoplastics resins transformation has demanded, from the entrepreneurs, a special

attention to the way they manage their processes. In a branch where the barriers are

quite few, the search for the costs and wastes reduction must be the target of all

employees. This work presents, in a concise way, the concepts of several writers which

help in understanding and perceiving the importance of the indication system

application in a production process, capable of helping in seeing the process critical

points and directing the corrective actions, either operational and strategic. The case

study presents the main elements of injected thermoplastic part molding, as well as the

indicators structure that allows the identification of the most critical points regarding

loss in the production process. This study also allows the visualization of the theoretical

concepts about the deployment of the high administration targets in operational targets

and indicators, presenting, at the end, a list of real problems that happened within the

timeframe of this work. The study has not deeply covered all the phases of an indication

system implementation cycle, mainly due to the lack of maturity of the evaluated

project, thus letting open the possibility of such work continuity, mainly in such a

productive branch that is needy of formal academic material.

Keywords: Performance, Indicators, Injection, Targets, Thermoplastics.

SUMÁRIO

RESUMO ................................................................................................................5

ABSTRACT .............................................................................................................6

LISTA DE FIGURAS ..........................................................................................9

1 INTRODUÇÃO ................................................................................................10

1.1 OBJETIVO DO TRABALHO............................................................................10

1.2 LIMITAÇÕES DO ESTUDO.............................................................................10

1.3 METODOLOGIA DA PESQUISA ....................................................................11

1.4 ESTRUTURA DO TRABALHO .......................................................................11

2 REVISÃO DA LITERATURA ....................................................................12

2.1 CONCEITO DE INDICADORES ......................................................................12

2.2 USO DE INDICADORES..................................................................................12

2.3 CRITÉRIOS PARA A GERAÇÃO DE INDICADORES ...................................14

2.4 COLETA DE DADOS .......................................................................................14

2.5 META................................................................................................................16

2.5.1 Estabelecimento das Metas........................................................................17

2.5.2 Desdobramento das Metas.........................................................................18

2.5.3 Ajuste das Metas .......................................................................................18

2.6 BENCHMARK e BENCHMARKING ..................................................................18

2.7 PDCA ................................................................................................................19

2.8 TITULO DO INDICADOR................................................................................21

2.9 DEFINIÇÃO DO INDICADOR.........................................................................22

2.10 ANÁLISE DOS DADOS E RESULTADOS ....................................................22

2.11 METODOLOGIA DE GESTÃO DOS INDICADORES ..................................24

2.12 FORMA DE APRESENTAÇÃO DE INDICADORES ....................................26

2.12.1 Folha de Verificação ...............................................................................26

2.12.2 Diagrama de Pareto .................................................................................26

2.12.3 Carta de Tendência .................................................................................26

3 ESTUDO DE CASO ........................................................................................28

3.1 DESCRIÇÃO DO PROCESSO..........................................................................28

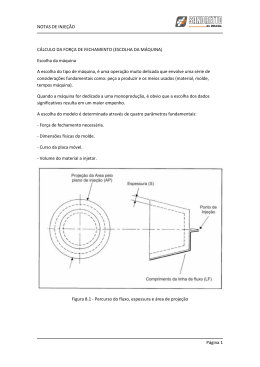

3.1.1 Fechamento do Molde ...............................................................................31

3.1.2 Injeção .....................................................................................................31

3.1.3 Dosagem ...................................................................................................32

3.1.4 Resfriamento .............................................................................................32

3.1.5 Abertura do Molde ....................................................................................32

3.1.6 Extração ....................................................................................................33

3.2 RESULTADO DO PROCESSO PRODUTIVO..................................................33

3.3 SISTEMA DE INDICADORES .........................................................................34

3.3.1 Eficiência ..................................................................................................36

3.3.1.1 Desdobramento do Indicador Eficiência ...........................................36

3.3.1.2 Coleta de Dados ...............................................................................37

3.3.1.3 Relatório ..........................................................................................37

3.3.2 Rejeição Interna ........................................................................................42

3.3.2.1 Desdobramento do Indicador de Rejeição Interna.............................42

3.3.2.2 Coleta de Dados ...............................................................................43

3.3.2.3 Relatório...........................................................................................44

3.4 PROBLEMAS NO SISTEMA DE INDICADORES ..........................................45

4 CONCLUSÃO ..................................................................................... 47

REFERÊNCIAS BIBLIOGRÁFICAS ................................................... 48

Lista de Figuras

Figura 1 – Critérios Para a Geração de Indicadores......................................................15

Figura 2 – Ciclo do PDCA...........................................................................................19

Figura 3 – Definição de Indicadores ............................................................................23

Figura 4 – Máquina Injetora.........................................................................................29

Figura 5 – Unidade de Fechamento..............................................................................30

Figura 6 – Unidade Injetora .........................................................................................30

Figura 7 – Ciclo da Máquina Injetora...........................................................................31

Figura 8 – Circuito de Refrigeração .............................................................................33

Figura 9 – Diagrama de Causa e Efeito do Processo de Injeção ...................................34

Figura 10 – Diretrizes da Alta Administração ..............................................................35

Figura 11 – Exemplo de Eficiência 100% ....................................................................36

Figura 12 – Causas de Paradas de Processo .................................................................37

Figura 13 – Ficha Diária de Produção ..........................................................................38

Figura 14 – Relatório de Eficiência..............................................................................38

Figura 15 – Desdobramento das Causas de Ineficiência ...............................................39

Figura 16 – Desdobramento da Causa Setup ...............................................................40

Figura 17 – Desdobramento da Causa Moldes .............................................................40

Figura 18 – Fluxograma da Matéria Prima ..................................................................41

Figura 19 – Pareto de Perdas no Fluxo da Matéria Prima .............................................42

Figura 20 – Pareto de Perdas no Setor da Injeção.........................................................43

Figura 21 – Ficha de Acompanhamento do Produto.....................................................44

Figura 22 – Relatório de Produção das Injetoras ..........................................................45

10

1 INTRODUÇÃO

Indicadores de qualidade, indicadores do desempenho, características críticas de

produtos e processos, estas e outras expressões têm aparecido cada vez mais em

publicações, palestras e cursos relacionados a melhoria de gestão, tornando-se

vocabulário comum nas organizações. Também a necessidade de atendimento a uma

série de requisitos de mercado, leva as empresas a implementar sistemas de gestão que

exigem, na sua estruturação, visão clara e ampla de seus processos, desde seus

fornecedores até o cliente final. Ocorre que, na maioria das vezes, conceitos mal

sedimentados, certos paradigmas e uma infinidade de variáveis impedem que os

sistemas funcionem corretamente em todos os seus processos, incidindo em custos que

não podem mais ser repassados para os clientes. A necessidade do envolvimento da alta

direção, por meio do planejamento estratégico, com metas objetivas e exeqüíveis, é a

premissa para o sucesso da mudança e sobrevivência da organização, que depende do

julgamento de seus clientes para a manutenção de seus lucros. Aplicando-se uma

metodologia adequada, com um sistema ajustado para cada processo, tem-se nos

indicadores de desempenho uma fonte consistente e confiável para a tomada de decisão,

possibilitando o estabelecimento de metas desafiadoras, mas realistas, e seu

desdobramento pela estrutura da organização como um todo.

1.1 OBJETIVO DO TRABALHO

Este trabalho tem por objetivo apresentar, de forma simples e direta, os conceitos

aplicáveis ao uso de indicadores nas empresas, devidamente exemplificados por meio de

um estudo de caso envolvendo sua utilização na avaliação do desempenho da produção

de uma planta de injeção de termoplásticos, ressaltando, ainda, a importância dos

mesmos como ferramenta auxiliar no planejamento estratégico da organização.

1.2 LIMITAÇÕES DO ESTUDO

Devido a grande abrangência do assunto, este estudo se limita a explorar os

conceitos necessários para o levantamento e a apresentação de dados, não se estendendo

para os campos de análise e elaboração dos planos de ação necessários para fechar o

11

ciclo de gestão. O estudo de caso se limita a apresentar a estrutura de dois indicadores

de desempenho e seus desdobramentos, sendo que sua aplicação direta, sem as

necessárias adaptações, poderá não se revelar eficiente nos processos produtivos

destinados a outras linhas de produtos, ou inseridos em outras estruturas

organizacionais.

1.3 METODOLOGIA DA PESQUISA

A metodologia proposta neste trabalho é a pesquisa descritiva associada a um

estudo de caso. A pesquisa teve por finalidade desenvolver, esclarecer os conceitos e

idéias, proporcionando uma visão geral da importância dos indicadores de desempenho

em processos produtivos que sofrem a influência de inúmeras variáveis. A principal

razão que levou a desenvolver este tema foi a necessidade de implantação de um sistema

de indicadores no processo de produção de peças termoplásticas injetadas, relatado no

estudo de caso.

1.4 ESTRUTURA DO TRABALHO

Este trabalho foi organizado em cinco seções, distribuídas conforme a seguinte

descrição:

No capítulo 1 é realizada a apresentação dos assuntos abordados neste trabalho,

seus objetivos, a metodologia aplicada e as limitações do estudo.

No capítulo 2 são reunidas as informações sobre algumas das principais teorias

sobre indicadores.

No capítulo 3 é apresentado um estudo de caso sobre o uso de indicadores em

uma planta de produção de peças termoplásticas injetadas.

No capítulo 4 são apresentadas as conclusões do trabalho, bem como as

recomendações de trabalhos futuros sobre o tema abordado.

12

2 REVISÃO DA LITERATURA

2.1 CONCEITOS DE INDICADORES

Conforme Tadachi e Flores (1997, p.19) “indicadores são formas de

representação quantificáveis das características de produtos e processos”. São utilizados

pelas organizações para controlar e melhorar a qualidade e o desempenho dos seus

produtos e processos ao longo do tempo. O uso de indicadores está relacionado

diretamente à necessidade de gestão de desempenho, pois as características do produto

e/ou dos processos encontram-se desdobradas a partir das características da qualidade,

que são julgadas diretamente pelo cliente.

Conforme FNPQ-2001, “os indicadores de desempenho são os dados numéricos

relativos às atividades da organização que estão submetidas às metas”, e devem ser

classificados em três níveis:

Estratégico: os indicadores são usados para avaliar os efeitos da estratégia,

Gerencial: os indicadores servem para avaliar a contribuição dos setores à

estratégia e avaliar se os setores buscam a melhoria contínua de seus processos.

Operacional: Os indicadores sevem para avaliar se os processos individuais

estão sujeitos a melhoria contínua e a busca da excelência.

2.2 USO DE INDICADORES

O uso de indicadores está relacionado à necessidade de se tomar decisões sobre

fatos, garantindo-se um processo de gestão sobre as variáveis internas e externas da

organização. Os indicadores são essenciais no gerenciamento dos processos, pois, “o

que não se mede não se gerencia” (FALCONI, 1992), ou seja, o indivíduo ou os grupos

somente poderão tomar decisões sobre alguma variável se a mesma puder ser medida e

comparada com algum referencial, possibilitando, assim, a identificação dos desvios, e a

necessidade de interferência no processo, interferência esta conhecia por ação corretiva.

Dada a necessidade de se adequarem às exigências dos clientes, as empresas

buscam, mais a cada dia, obter a certificação em sistemas de gestão da qualidade. Estes

sistemas, por sua vez, enfatizam, entre os seus requisitos, a necessidade de que as

organizações implementem programas de melhoria contínua, devidamente evidenciados

13

em documentação certificável, e que, por sua vez, registrem a localização de pontos

críticos, as ações corretivas, eficiência e a eficácia das respectivas ações.

Relacionam-se abaixo alguns fatores que, conforme Tadachi e Flores (1997,

p.2), influenciam na necessidade de novos modelos de gestão, exigindo o aumento do

fluxo de informações, a descentralização das decisões, o atendimento das expectativas

dos clientes e a melhoria do processo produtivo:

•

O atual ambiente de gestão;

•

A crescente descentralização dos processos decisórios;

•

O decrescente número de níveis hierárquicos;

•

A crescente participação dos trabalhadores nas decisões e nos ganhos da

empresa;

•

A horizontalização dos fluxos de informação;

•

A crescente intensidade de informações;

•

A preocupação no atendimento das especificações dos clientes;

•

A maior rapidez no desenvolvimento de novos produtos;

•

A busca da melhoria contínua;

•

A crescente flexibilidade exigida dos processos; e

•

Os baixos níveis de estoque.

Tadachi e Flores (1997, p.3) também relacionam alguns aspectos fundamentais

para o uso de indicadores de desempenho (FNPQ 1995):

1. Indicadores estão intimamente ligados ao conceito da qualidade

centrada no cliente. Eles devem ser gerados a partir das necessidades e

expectativas dos clientes, traduzidas através das características da

qualidade do produto ou serviço, sejam tangíveis ou não.

2. Indicadores possibilitam o desdobramento das metas do negócio, na

estrutura organizacional, assegurando que as melhorias obtidas em cada

unidade contribuirão para o propósito global da organização.

3. Indicadores devem sempre estar associados às áreas de negócio cujos

desempenhos causam maior impacto no sucesso da organização. Desta

forma, eles dão suporte à análise crítica dos resultados do negócio, às

tomadas de decisão e ao planejamento.

4. Indicadores viabilizam a busca da melhoria contínua da qualidade dos

produtos e serviços e da produtividade da organização, aumentando a

14

satisfação dos seus clientes, sua competitividade e, conseqüentemente, sua

participação no mercado.

2.3 CRITÉRIOS PARA A GERAÇÃO DE INDICADORES

Segundo Tadachi e Flores (1997, p. 24), um indicador deve ser gerado de forma

a assegurar disponibilidade dos dados e resultados mais relevantes no menor tempo

possível e ao menor custo. A Figura 1 descreve os principais critérios para a geração de

um indicador:

2.4 COLETA DE DADOS

Conforme Schonberger (1988, p. 21) basta somente se dar um lápis ou giz ao

operador para que ele logo assuma a função de anotar distúrbios e medidas, como parte

natural de seu trabalho. Schonberger também comenta que a pessoa que realiza a coleta

dos dados estará inclinada a analisá-los, e consequentemente, a pensar em soluções

(SCHONBERGER, p. 21). Embora Schonberger simplifique o processo de coleta de

dados, é justamente nesta etapa que ocorrem muitos dos erros que comprometem

profundamente o processo de tomada de decisão. As fontes de erros nesta fase são, na

maioria das vezes, relacionadas ao fator humano, diretamente responsável pelo registro

de dados nas estações de trabalho. Para reduzir o índice de erros é importante que as

pessoas sejam envolvidas diretamente no processo de formação dos indicadores. Falconi

(1996, p.73) destaca esta importância da participação e do entusiasmo das pessoas e

sugere o uso de um indicador de “número de novas idéias” para medir o nível de

entusiasmo das pessoas da organização, pois, se não houver entusiasmo, o processo de

trabalho em equipe será um fracasso. A importa do fator humano neste processo é

reforçada na afirmação de Alan Cardec (2002, p. 12): “pessoas qualificadas, certificadas

e motivadas são o mais importante fator crítico de sucesso”.

15

Critérios

Seletividade

ou

Descrição

Capta uma característica chave do produto ou processo.

importância

Simplicidade e clareza

Fácil compreensão e aplicação em diversos níveis da

organização, numa linguagem acessível.

Abrangência

Suficientemente representativo inclusive em termos

estatísticos, do produto ou processo a que se refere:

deve-se priorizar indicadores representativos de situação

de contexto geral.

Rastreabilidade e

Permite o registro e a abrangência e a adequada

acessibilidade

manutenção e disponibilidade dos dados, resultados e

memórias de cálculo, incluindo os responsáveis

envolvidos. È essencial à pesquisa dos fatores que

afetam o indicador.

Comparabilidade

Fácil de comparar com referenciais apropriados tais

como o melhor concorrente, a média do ramo e o

referencial de abrangência.

Estabilidade e rapidez

Perene

e

gerado

de disponibilidade

padronizados,

com

base

incorporados

em

às

procedimentos

atividades

do

processador. Permita fazer uma previsão do resultado,

quando o processador está sob controle.

Baixo

obtenção

custo

de

Gerado a baixo custo, utilizando unidades adimensionais

ou dimensionais simples, tais como percentagem,

unidades de tempo, etc.

Figura 1 – Critérios Para a Geração de Indicadores

Fonte : Tadachi e Flores (1997, p.25)

A coleta de dados de nível operacional será feita diretamente pelos operadores

funcionais, onde os dados passarão pelo processo de agrupamento, até que se atinja o

nível de informação gerencial capaz de auxiliar a alta direção nas decisões estratégicas.

Para suportar o processo de planejamento estratégico, também será necessário que se

realize a coleta de dados externos, como níveis de satisfação de clientes e índice de

16

quebras dos produtos em operação. Estes dados são de obtenção mais complexa,

necessitando, na maioria das vezes, que sua coleta seja feita por empresas de

consultoria, especializadas neste tipo de tarefa. A soma dos dados externos, classificados

como ameaças e oportunidades, com os pontos fortes e os pontos fracos, internos à

própria organização, permitirá que a alta direção possa definir, estrategicamente, novas

diretrizes e metas para a empresa.

2.5 META

Em Guerreiro (1999, p.17) tem-se o resumo do pensamento de alguns autores,

explicando-se que a meta de uma organização com finalidade lucrativa é ganhar

dinheiro, sendo assim todas as decisões gerenciais deveriam ser orientadas no sentido de

ajudar a empresa a atingir a sua meta: ganhar dinheiro, e que estas ações devem ser o

fator determinante para a sobrevivência da organização.

Falconi (1996, p.45) define a meta como “um ponto a ser atingido e que

proporciona a direção, que sem o mesmo não existirá o gerenciamento”.

Finalizando esta conceituação, tem-se que, conforme Tadachi e Flores (1997,

p.32) “Meta é o valor pretendido para o indicador de um produto ou processo, a ser

atingido em determinadas condições, estabelecidas no planejamento”.

2.5.1 Estabelecimento das Metas

Falconi (1996, p.177) orienta o estabelecimento de metas sob duas

responsabilidades: produtos (custo, entrega, segurança e qualidade intrínseca) e pessoas

(moral e segurança). Conforme Falconi (1992) e Tadachi e Flores (1997, p.19), é da alta

administração a responsabilidade de estabelecer as metas através do plano a longo

prazo, e este deve refletir a voz do cliente. Watson (1994, p.117) reforça a importância

da voz do cliente através de pesquisas acadêmicas de diversas fontes onde “a

compreensão de requisitos do cliente é um determinante importante do sucesso

empresarial”.

Conforme Falconi (1996, p.179) as metas devem ser estabelecidas de maneira

racional, desafiantes e que demandem grande esforço. Falconi (1996, p.177) ainda

destaca quatro fontes para o estabelecimento das metas anuais:

•

Planos de médio e longo prazo.

17

•

Análise da situação externa atual.

•

Reflexão do ano anterior.

•

Relatórios de diagnósticos.

Falconi (1996, p.186) sugere um “projeto de metas” que deve envolver desde o

responsável pela unidade até o chefe de cada seção. Onde durante o processo de

elaboração das metas deve haver muita discussão e fundamentação entre o corpo

gerencial, devido a situações contraditórias que os indicadores podem provocar.

Tadachi e Flores (1997, p.33) observam que, ao se estabelecer uma meta, devese procurar proporcionar sempre um valor crescente aos clientes, aprimorando seu

desempenho, e a mesma deve ser cuidadosamente especificada de forma a proporcionar

dados e resultados confiáveis.

Tadachi e Flores (1997) destacam seis características que deveriam ser

observadas ao se estabelecer uma boa meta:

•

Específica - a meta deve ser claramente definida.

•

Mensurável - deve ser visível e capaz de ser medida.

•

Alcançável - deverá existir uma probabilidade razoável (superior a 50%)

de alcançar a meta.

•

Resultados Orientados - a meta deverá estar relacionada com a realização

de aperfeiçoamentos, em vez de apenas aumentar a atividade (apresentar

eficácia, em vez de somente gerar esforço).

•

Prazos - deverão ser especificadas as datas e horários das realizações.

•

Envolvimento - aqueles que deverão alcançar as metas devem estar

envolvidos no seu estabelecimento.

2.5.2 Desdobramento das Metas

Conforme Tadachi e Flores (1997, p.34) as metas devem ser desdobradas até o

nível da estação de trabalho, enquanto que o resultado deverá percorrer o caminho

inverso.

Conforme Falconi (1996, p.58), o desdobramento das metas poderá ser

realizado tanto ao longo da estrutura vertical (obedecendo a hierarquia vertical) quanto

ao longo da estrutura horizontal (buscando maneiras mais eficientes de se atingir as

metas), sendo que este fluxo dependerá do tipo da organização, e destacando-se dois

métodos para o desdobramento das metas):

18

a)

Para cada meta se estabelecem medidas prioritárias e suficientes para o seu

atingimento, das quais se originam as novas metas em níveis hierárquicos

inferiores. Ex: Uma diretriz de “reduzir os custos fixos” será transformada em

meta de um nível hierárquico inferior como “reduzir as despesas administrativas

em 20% até maio de 1998”. Conforme Falconi (1996, p.60), como o modelo

parte das diretrizes, existe o risco de se perder o foco na meta e também, se a

diretriz for mal proposta, irá gerar metas e medidas inadequadas em níveis

hierárquicos inferiores.

b)

Deve-se proceder ao desdobramento em todos os níveis hierárquicos, para depois

se fazer o estabelecimento das medidas. Nesta fase ocorre sempre uma grande

discussão, necessária para que as medidas sejam ajustadas e para que se alinhem

com as medidas dos níveis hierárquicos superiores.

Para o desdobramento de metas numéricas, Falconi aconselha o uso da Análise

de Pareto, devido à facilidade de identificação dos pontos a serem desdobrados.

2.5.3 Ajuste das Metas

Falconi (1996, pg. 206) relata que o ajuste deve ser feito de forma vertical e

horizontal, envolvendo todos os níveis e departamentos. O ajuste é fundamental para

que as pessoas desenvolvam a confiança mútua e o nascimento do entusiasmo para

atingir as metas.

2.6 BENCHMARK E BENCHMARKING

Conforme Tadachi e Flores (1997, p.37) benchmark é o indicador de um

referencial de um líder reconhecido, usado para comparação, enquanto benchmarking é

a atividade de se comparar um processo com os lideres reconhecidos, inclusive de outros

ramos, para identificar oportunidades de melhoria da qualidade.

Benchmarking pode ser também definido como a busca de melhores práticas na

indústria que conduzem ao desempenho superior (Campos, 1993). Uma das formas de se

coletar informações externas é realizando-se visitas às organizações consideradas líderes

em determinadas atividades. Outras fontes de informações são: pesquisas em

19

publicações especializadas, entrevistas e contatos com clientes, profissionais e

consultores; informativos técnicos e comerciais; propagandas; ensaios e avaliações

desenvolvidos pela organização; testes de laboratórios; etc.

Conforme Watson (1994, p.4) o benchmarking é uma poderosa ferramenta de

aprendizado, mas, como ele mesmo menciona, Deming enfatiza um conselho: “adapte,

não adote”, pois assim como não há duas empresas iguais, os métodos de uma não são

integralmente transferíveis para outra.

2.7 PDCA

O método PDCA, foi desenvolvido na década de 1930 pelo americano Shewhart,

mas foi Deming seu maior divulgador, por isto é também conhecido como o Ciclo de

Deming ou ciclo da melhoria contínua (FALCONI, 1992). Neste sentido a análise e

medição dos processos é relevante para a manutenção e melhoria dos mesmos,

contemplando inclusive o planejamento, padronização e a documentação destes.

Figura 2 - Ciclo PDCA

20

O PDCA pode ser dividido em 4 fases principais conforme mostra a Figura 2, as

quais também podem ser relacionadas a gestão dos indicadores.

a. P (Plan = Planejar)

Definir o que se quer, planejar o que será feito, estabelecer metas e definir os

métodos que permitirão atingir as metas propostas.

No caso de desenvolvimento de um Sistema de Indicadores, esta atividade pode

corresponder ao Planejamento do Sistema.

b. D (Do = Executar)

Tomar-se a iniciativa, educar, treinar, implementar, executar o planejado

conforme as metas e métodos definidos.

No caso de desenvolvimento de um Sistema de Indicadores, esta atividade pode

corresponder ao Desenvolvimento e Uso do Sistema.

c. C (Check = Verificar)

Verificar-se os resultados que se está obtendo, verificar continuamente os

trabalhos para ver se estão sendo executados conforme planejados.

No caso de desenvolvimento de um Sistema de Indicadores, esta atividade pode

corresponder aos Testes, Análise das Informações Geradas e Avaliação da Qualidade do

Sistema.

d. A (Act = Agir)

Fazer-se correções de rotas, caso necessário, tomar ações corretivas ou de

melhoria, caso tenha sido constatada na fase anterior a necessidade de se corrigir ou

melhorar processos.

No caso de desenvolvimento de um Sistema de Indicadores, esta atividade pode

corresponder aos Ajustes, Implementações e Continuidade do Sistema.

21

2.8 TITULO DO INDICADOR

Conforme Tadachi e Flores (1997, p. 49) o indicador deve ter um título que

permita identificar sua aplicação. A seguir, têm-se alguns exemplos de títulos,

classificados por tipo chave:

Para indicar a satisfação, retenção e insatisfação de clientes:

•

Percentual de clientes satisfeitos com o atendimento;

•

Razão entre o número de queixas e de vendas realizadas;

•

Taxa de variação do número de clientes;

Para indicar a participação no mercado e desenvolvimento de novos mercados:

•

Percentual de participação no mercado;

•

Percentual de novos produtos nas vendas;

Para indicar o desempenho de produtos:

•

Taxa de falhas

•

Percentual de entregas no prazo;

•

Custo unitário do produto;

•

Taxas de falhas dos produtos da concorrência;

Para indicar o desempenho operacional e financeiro, processo global,

operacional:

•

Proporção de desperdícios;

•

Energia gasta por unidade produzida;

•

Produção média diária;

•

Tempo médio de produção;

•

Taxa de utilização da capacidade instalada;

Para indicar o desempenho de sub-processo, operacional:

•

Percentual de erros na emissão de faturas;

•

Giro de estoque;

•

Tempo médio da concepção para o lançamento de novos produtos;

22

Para indicar o desempenho de processo global, financeiro:

•

Custo unitário de produção;

•

Margem de lucro;

•

Índice de liquidez;

•

Taxa de retorno sobre o capital;

Para indicar o desempenho de fornecedores:

•

Proporção de unidades recebidas com defeitos;

•

Percentual de produtos recebidos no prazo;

•

Variação do preço médio;

Para indicar o índice de satisfação dos funcionários:

•

Percentual de funcionários envolvidos em projetos de melhoria;

•

Taxa de absenteísmo;

•

Taxa de rotatividade ;

•

Taxa de freqüência de acidentes.

2.9 DEFINIÇÃO DO INDICADOR

Conforme FPNQ-2001, os indicadores devem estar relacionados aos fatores

críticos de sucesso, representados por relação ou taxa, fáceis de serem comparados com

referenciais externos.

Conforme Tadachi e Flores (1997, p.54), a definição de um indicador está

relacionada ao seu método de cálculo, geralmente traduzido para uma expressão

matemática. A Figura 3 apresenta alguns exemplos de definições de indicadores,

agrupados segundo as formas de apresentação dos resultados.

2.10 ANÁLISE DE DADOS E RESULTADOS

A análise consiste em extrair dos dados o seu mais amplo significado para apoiar

a avaliação do progresso, auxiliando as tomadas de decisão nos vários níveis da empresa

23

TITULO

DEFINIÇÃO

FORMA

-Percentual de pacotes

- (Quantidade de pacotes

danificados.

danificados/Quantidade total de

-Margem de lucro.

pacotes despachados) x 100.

-Percentual de clientes

- (Lucro / vendas no período) x 100. percentual

satisfeitos com o tempo de

- (Quantidade de entrevistados

entrega.

satisfeitos com o tempo de entrega

Proporção ou

da encomenda / Quantidade de

entrevistas no período) x 100.

-Entrega média diária.

- (Quantidade de encomendas

entregues/ Quantidade de dias do

Relação entre

-Pacotes danificados por dia.

período).

dois fatores

-Consumo de combustível por

- (Quantidade de pacotes

distintos.

encomenda.

danificados / Quantidade de dias no

período).

- (Combustível gasto / Quantidade

de encomendas entregues no

período).

-Variação de Vendas

{(Vendas no ano/Vendas no ano

Taxa

anterior)x100}-100

variação.

de

Figura 3 - Definição dos Indicadores.

Fonte: Adaptado de Tadachi e Flores (1997, p.55).

assim como e revisão do planejamento de curto e longo prazo. A análise deve abordar o

nível e a tendência dos resultados em relação à meta, assim como a comparação dos

resultados em relação à meta, referenciais externos ou internos da organização, e uma

projeção com os resultados futuros. Além disso, devem ser investigadas correlações e

relações de causa e efeito entre os indicadores. É importante também analisar o nível e a

tendência de forma conjunta, e não isoladamente.

Ao identificar deficiências no processo ou no produto, a análise deve ser

aprofundada, buscando as causas do efeito indesejado. Para isto é preciso utilizar tanto

24

os resultados quanto os dados do processo, levando-se em consideração que o efeito

pode ser em função de várias causas inter-relacionadas.

2.11 METODOLOGIA DE GESTÃO DE INDICADORES

A metodologia escolhida para a gestão dos indicadores dependerá da estrutura e

complexidade da organização. Falconi, em seu livro Gerenciamento Pelas Diretrizes,

insere a gestão dos indicadores dentro do contexto da melhoria contínua aplicando o

método PDCA, já visto no item 2.7..

Tadachi e Flores (1997, p.66) resumem a gestão de indicadores em seis fases, as

quais coincidem, em alguns aspectos, com as fases do ciclo PDCA utilizado por Falconi.

1 – Preparação:

•

Criar a cultura e clima adequado para medições, desafios e melhorias.

•

Formar a equipe de desenvolvimento, com conhecimentos de indicadores

e sistemas de informação, gerentes e pessoal envolvidos nos processos.

•

Estabelecer os propósitos da organização com relação ao sistema de

indicadores.

•

Planejar o contato com cientes, com base em diagnósticos e ações

passadas.

2 - Definição das características, dos indicadores e das metas:

•

Realizar pesquisa orientada para conhecer o mercado e os clientes.

•

Traduzir as necessidades e expectativas dos clientes, desdobrar as

características do produto e do processo, desenvolver os indicadores e

estabelecer as metas de nível superior,observando os objetivos e

estratégias da organização e referenciais de comparação.

•

Desdobrar indicadores e as metas na estrutura organizacional.

•

Selecionar aqueles mais importantes para o uso no dia-a-dia.

3 - Desenvolvimento do sistema de informação:

•

Escolher a técnica de medição.

25

•

Identificar as fontes de dados.

•

Eliminar os indicadores inviáveis, ou difíceis de operacionalizar.

•

Desenvolver ou aprimorar as metodologias para coleta e processamento,

análise e uso dos dados e resultados.

•

Verificar a consistência do sistema.

4 - Medição e análise dos dados e resultados:

•

Coletar e processar os dados.

•

Analisar os dados e os resultados, envolvendo a gerência e sua equipe.

•

Procurar reduzir o ciclo de acesso e análise dos indicadores.

5 - Uso dos dados e resultados:

•

Disponibilizar tabelas, gráficos, relatórios, mapas, etc.

•

Analisar criticamente os dados e resultados.

•

Vincular os dados e resultados às decisões e ações.

•

Utilizar os resultados na revisão do planejamento.

•

Medir o uso dos dados e resultados.

6 – Ciclo de avaliação e melhoria:

•

Avaliar a abrangência dos indicadores com relação aos propósitos da

organização, sua aplicação nas tomadas de decisão e no planejamento.

•

Aprimorar o sistema de indicadores. O enfoque deve ser sempre o da

melhoria e depois o da medição, de forma que a medição esteja vinculada

ao progresso.

•

Reconhecer o mérito das pessoas que contribuíram para a melhoria.

26

2.12 FORMA DE APRESENTAÇÃO DE INDICADORES

2.12.1 Folha de Verificação

As folhas de verificação são ferramentas de fácil compreensão, usadas para

responder a pergunta “com que freqüência certos eventos acontecem?”. A construção da

folha de verificação envolve as seguintes etapas:

a) Estabelecer exatamente qual evento esta sendo estudado. Todos

devem estar observando a mesma coisa.

b) Definir sobre o período durante o qual os dados serão coletados.

c) Construir um formulário claro e de fácil manuseio.

d) Coletar os dados consistentemente e honestamente. Certificar-se de

haver tempo para a tarefa de coleta de dados.

2.12.2 Diagrama de Pareto

O diagrama de Pareto é uma forma de gráfico da barras verticais que permite

determinar quais problemas resolver e qual a prioridade. O diagrama de Pareto ajuda a

dirigir a atenção e os esforços para problemas verdadeiramente importantes, tendo,

geralmente, melhores resultados se os esforços forem direcionados para as barras mais

altas do gráfico (FALCONI, 1992).

2.12.3 Carta de Tendência

Cartas de tendência são empregadas para representar dados visualmente.

São utilizadas para monitorar um sistema, a fim de se observar, ao longo do tempo, a

existência de alterações na média esperada.

São ferramentas simples de se construir e utilizar: Os pontos são marcados no

gráfico à medida que estejam disponíveis. É comum a sua utilização em ocorrências

como: paradas de máquina, refugos, produção, etc.

27

O perigo no uso da carta de tendência é encarar todas as variações dos dados

como importantes. A carta de tendência deve ser usada para chamar a atenção para

mudanças realmente vitais no sistema.

Por exemplo, quando se monitora qualquer processo, é esperado que se encontre

certa quantidade de pontos acima e abaixo da média. Porém, quando nove pontos

aparecerem em apenas um lado da média, isto indica um evento estatístico não usual e

que houve variação na média. Estas mudanças devem ser sempre investigadas. Se a

causa da variação é favorável, deve ser incorporada ao processo. Caso contrário, ela

deve ser eliminada.

Um tipo alternativo de modelo que pode ocorrer é uma série de seis pontos

sucessivos, ascendentes ou descendentes. Não se espera que tais modelos ocorram

devido a variações aleatórias, mas sim devido a uma mudança importante, sendo então

necessária a sua investigação.

Tendo revisado os conceitos mais importantes para a adequada avaliação da

propriedade da aplicação da metodologia de indicadores de desempenho em atividades

fabris, passa-se, a partir do capítulo subseqüente, à apreciação do estudo de caso

referente ao tema abordado neste trabalho, visando, sobretudo, a exemplificação da

teoria estudada em uma empresa de fabricação de peças termoplásticas injetadas,

comparando-se o que foi tratado em teoria com o que se implementou na prática.

3 ESTUDO DE CASO

3.1 DESCRIÇÃO DO PROCESSO

O processo de injeção tratado neste estudo constitui na moldagem de uma resina

termoplástica em um molde, realizada por máquinas injetoras. Para se realizar a

moldagem de um termoplástico há a necessidade de uma estrutura complexa, composta

de vários elementos:

•

Máquina injetora;

•

Molde;

•

Sistema de resfriamento para a água usada para controlar a temperatura

do óleo da injetora (para máquinas hidráulicas ou hibridas);

•

Sistema de refrigeração para a água do molde;

•

Técnico em processo de moldagem de termoplásticos;

•

Local adequado.

Dependendo do tipo de produto, tipo de matéria-prima ou tamanho dos moldes,

podem ser necessários outros equipamentos, como:

•

Ponte rolante para a movimentação dos moldes;

•

Sistemas robotizados para a extração das peças;

•

Sistemas de controle de temperatura para as câmaras quentes dos moldes;

•

Sistemas de controle de temperaturas para o molde;

•

Sistemas de alimentação automática de matéria prima;

•

Sistemas de desumidificação de matéria prima.

O entendimento do processo de moldagem de um termoplástico pode ser

concentrado basicamente no entendimento do funcionamento da máquina injetora, que é

um equipamento complexo, constituido por vários componentes mecânicos, hidráulicos,

pneumáticos, elétricos e eletrônicos. A máquina injetora pode ser basicamente dividida

em duas partes: unidade de fechamento e unidade de injeção, conforme mostra a Figura

4.

29

UNIDADE DE FECHAMENTO

UNIDADE DE INJEÇÃO

Figura 4 - Máquina Injetora.

1) Unidade de Fechamento: A unidade de fechamento é composta por uma

prensa, que tem a função de manter o molde fechado durante a transferência da resina

para a cavidade do molde, e fazer os movimentos de abertura e fechamento

possibilitando a extração da peça. O tamanho da unidade de fechamento será definido

de acordo com o tamanho do molde, e a de força de fechamento exigida pela peça. As

máquinas mais utilizadas no mercado podem variar de 50 até 3000 toneladas de força de

fechamento.

Dependendo da tecnologia, a máquina poderá ter em sua unidade de fechamento

agregados outros dispositivos auxiliares como: extrator hidráulico, extrator pneumático,

acionamentos de machos, etc. A Figura 5 mostra uma unidade de fechamento com suas

principais partes.

2) Unidade de Injeção: A unidade de injeção é responsável pela fase de dosagem

ou plastificação da resina, tem como seu principal componente o conjunto de

plastificação, composto pelo cilindro de plastificação e o fuso de plastificação, que são

envolvidos por uma série de resistências que aquecem o conjunto para possibilitar o

amolecimento da resina.

O fuso de plastificação, ou rosca, quando acionado faz o transporte da resina do

funil, até a ponta do cilindro, é nesta fase que acontece o amolecimento e a

homogeneização da resina termoplástica. O material que foi armazenado na ponta do

cilindro será transferido para dentro da cavidade do molde na fase de injeção, quando o

fuso avança, movimentado pelo pistão de injeção ou, em máquinas elétricas, pelo motor

elétrico, conforme a figura 6.

30

PLACA DE ANCORAGEM

ARTICULAÇÃO

AJUSTE DE ALTURA DO

MOLDE

ACIONAMENTO DO

FECHAMENTO

PLACA FIXA

PLACA MÓVEL

Figura 5 - Unidade de Fechamento

FUNIL DE ALIMENTAÇÃO

MOTOR DE DOSAGEM

CILINDRO DE PLASTIFICAÇÃO

RESISTÊNCIAS DE

AQUECIMENTO

FUSO DE

PLASTIFICAÇÃO

MOTOR DE INJEÇÃO

Figura 6 - Unidade Injetora

O processo de injeção de uma peça ocorre de forma cíclica, onde tempos

e fases dependem da complexidade dos equipamentos utilizados e do formato do

produto. As fases de ciclo básico de moldagem estão ilustradas na Figura 7.

31

EXTRAÇÃO

ABERTURA DO MOLDE

FECHAMENTO DO MOLDE

6

5

1

2

4

INJEÇÃO

3

RESFRIAMENTO

DOSAGEM

Figura 7 – Ciclo da Máquina Injetora.

3.1.1 Fechamento do Molde

Esta fase caracteriza o início do ciclo, é comandado pelo operador ao fechar a

porta no ciclo semi-automático, ou pelo sinal de extração quando em ciclo automático.

Durante o curso de fechamento da placa móvel da máquina, as velocidades e pressões

são ajustadas de forma a reduzir ao máximo o tempo desta fase. No ajuste de

velocidade, deve ser dada atenção especial no final do fechamento, quando ocorre o

contato das faces do molde, este ponto é definido como o curso de proteção do molde,

onde a pressão e velocidade devem ser reduzidos para evitar choques e possíveis danos

entre as partes do molde.

3.1.2 Injeção

Após o completo fechamento, a máquina libera a execução do ciclo seguinte que

é o preenchimento da cavidade do molde, onde pressões e velocidades podem ser

ajustadas de forma escalonada, compactando o material na melhor condição técnica

possível. Após o preenchimento da cavidade a pressão de injeção é reduzida iniciandose o recalque, esta etapa da injeção evita que o material sob pressão dentro da cavidade,

ainda na forma viscosa, retorne para o cilindro. A fase de injeção (preenchimento e

32

recalque) é a mais importante para a qualidade estrutural do produto, pois pressões,

velocidades e temperaturas irão influenciar diretamente na qualidade física do produto.

3.1.3 Dosagem

Esta fase se caracteriza pela plastificação (aquecimento, amolecimento e

homogeneização) da resina, que ocorre durante o transporte da matéria-prima, do funil

até a ponta do cilindro, onde já deverá estar na forma viscosa, pronta para ser transferida

para a cavidade. Na fase de plastificação também é definido o volume de material a ser

transferido para o molde, sendo que este volume é estipulado pela própria condição da

peça. Para que ocorra o amolecimento do material, o cilindro é aquecido por meio de

resistências elétricas a uma temperatura que pode ser ajustada conforme a necessidade

de processo adequado para cada tipo de resina (por exemplo, a temperatura para o

Polietileno é igual a 220oC, enquanto que para a Poliamida 6 é igual a 280oC).

3.1.4 Resfriamento

O resfriamento, ou cristalização, da resina inicia-se logo após o final da injeção.

Para que o material se cristalize o mais rápido possível, os moldes são providos de

sistemas de refrigeração onde, normalmente, é utilizada água resfriada, para permitir a

troca de temperatura entre molde e o material que está sendo moldado. Em tecnologias

mais avançadas os moldes são construídos com ligas de metais que permitem uma

rápida absorção do calor da resina, dispensando sistemas de refrigeração acessórios.

3.1.5 Abertura do Molde

A abertura do molde acontece para que a peça possa ser extraída, sendo o

movimento controlado por ajustes de velocidade e pressão, os quais permitem manter

uma baixa velocidade no início da abertura, passando-se para uma velocidade maior na

posição intermediária e, novamente, reduzindo-se a velocidade para a parada completa

da placa e a retirada da peça.

33

ENTRADA DE ÁGUA

FRIA

SAIDA DE ÁGUA

QUENTE

Figura 8 - Circuito de Refrigeração

3.1.6 Extração

Esta fase se caracteriza pela expulsão ou retirada da peça do molde. O modo de

extração irá mudar conforme o tipo de peça e a tecnologia do molde ou da máquina. A

extração da peça pode ser feita em modo manual, onde o operador abre a porta e retira a

peça do interior do molde, sendo que este modo de operar a máquina é conhecido como

semi-automático. No modo automático, a peça é retirada do molde sem a interrupção do

ciclo, fazendo-se uso de dispositivos mecânicos, pneumáticos, hidráulicos ou mesmo de

robôs. Geralmente o ciclo automático é o mais recomendado, devido a menor variância

induzida no processo.

3.2 RESULTADO DO PROCESSO PRODUTIVO

O processo de injeção de termoplásticos evoluiu rapidamente nos últimos anos,

principalmente devido a sua versatilidade e possibilidade de eliminação de processos

intermediários, produzindo, de forma cíclica e ininterrupta, grandes volumes de peças

que tanto podem ser desde baldes, para uso doméstico, como peças técnicas, a exemplo

do painel de instrumentos de um automóvel.

Neste estudo não se vai estipular o processo de produção de produto específico,

pois no processo de moldagem por injeção, na maioria dos casos, os efeitos têm causas

comuns. Na Figura 9 pode ser visto um diagrama com as principais causas de variação

no processo.

34

Temperatura do Cilindro

Velocidade de Plastificação

Contra-Pressão

Velocidade de Injeção

Pressão de Injeção

Pressão de Recalque

MÁQUINA

Temperatura da Cavidade

Temperatura do Macho

MOLDE

MATÉRIA PRIMAS

MEIO AMBIENTE

Índice de Fluidez

Umidade

Temperatura

Umidade

Sujeira

P

R

O

D

U

T

O

Figura 9 – Diagrama de Causa e Efeito do Processo de Injeção

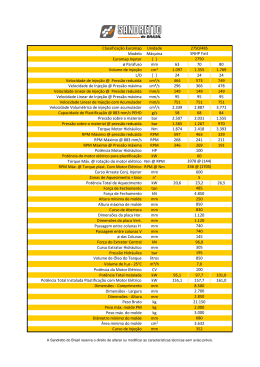

3.3 SISTEMA DE INDICADORES

A necessidade de implementar um sistema de indicadores de desempenho surgiu

desde o início da operação, justamente para se visualizar os resultados do processo

produtivo, um dos principais objetivos dos sócios-fundadores da empresa.

A necessidade de certificação nos sistema de gestão da qualidade introduziu

uma série de mudanças na organização, onde a sistemática de coleta, análise e

divulgação dos resultados necessitou ser aprimorada e devidamente documentada. Na

Figura 10 ilustram-se os diversos indicadores de desempenho adotados para todas as

operações da empresa, assim como as metas anuais estabelecidas pela alta

administração, sendo destacados os dois indicadores mais importantes para este

trabalho, pois se constituem na principal referência para a avaliação dos resultados da

área de produção.

35

UNIDADE DE

METAS

MEDIDA

ANUAIS

N°

PROCESSO

1

ANALISAR MERCADO

1.1

Venda em kg

kg

1.2

Satisfação dos Clientes

%

2

VENDER

2.1

PPM de Devoluções Clientes

2.2

Retrabalho nos Clientes

3

FINANCEIRO

3.1

Custo de Matéria Prima/Produção

3.2

Giro Anual de Estoque

4

SUPRIR

4.1

Giro Anual de Estoques Matéria-Prima

4.2

Fretes Extras

5

PRODUZIR

5.1

Eficiência

%

85,00

83,24

87,30

81,50

5.2

Rejeição Interna

%

2,20

3,20

2,85

1,92

6

MANUTENÇÃO

6.1

Consumo de Energia Elétrica

6.2

Manutenibilidade TMER Máquinas

7

ENTREGAR

7.1

Credibilidade de Entrega

%

7.2

Gastos Extras com Frete.

R$

9

QUALIDADE

9.1

Custos da Qualidade

R$

9.2

Custos da Não Qualidade

R$

10

COMUNICAÇÃO

10.1

Jornal Interno

Mensal

10.2

Quadros de Gerenciamento Visual

Mensal

11

RH / TREINAMENTO

11.1

Total de Horas de Treinamento

11.2

Absenteísmo

Figura 10 - Diretrizes da Alta Administração

3.3.1 Eficiência

nov./03 dez/03 jan./04

PPM

%

%

Giros

Giros

R$

kW//h / kg

h

h/ Func.Ano

%

36

Neste estudo, a eficiência na produção de um lote de peças depende da

quantidade de peças que deveria ser produzida em um determinado tempo de operação

da máquina, comparada com um ciclo padrão, estipulado com a máquina trabalhando

sem interrupções (conforme exemplificado na Figura 11).

PADRÂO

Peça

PRODUZIDO

Ciclo (s) Número de Peças Hora Quantidade

AA1234

45

80

Tempo (h)

800

10

Eficiência

100%

Figura 11 – Exemplo de Eficiência 100%.

Considerando o exemplo da Figura 11, o tempo de 45 segundos corresponde ao

tempo total da moldagem da peça, ou ciclo real de moldagem, que depende das

características da peça, molde e outras variáveis. Neste exemplo a máquina trabalhou

10 horas sem nenhuma interrupção, gerando uma eficiência de 100%. Esta condição,

infelizmente, ainda é uma utopia nos processos de injeção conhecidos, pois existem

inúmeras interrupções influenciadas por diversas causas, tanto imprevisíveis, como

quebras de equipamento, assim como previsíveis, como setup ou manutenções

preventivas. As interrupções no processo aumentam o tempo de produção do lote

gerando um ciclo médio para a peça produzida (tempo de produção do lote em segundos

/ número de peças produzidas). A diferença entre o ciclo médio e o ciclo real da peça é a

ineficiência do processo.

3.3.1.1 Desdobramento do Indicador Eficiência.

Para desdobrar o indicador de eficiência, utilizamos a técnica do Brainstorming,

que definiu as principais causas de interrupção de funcionamento da máquina injetora

conforme mostra a Figura 12. Nesta fase houve muita discussão para definir as causas

primárias, evitando o excesso de itens a serem medidos, diminuindo a probabilidade de

erros no preenchimento das fichas de coleta de dados.

CAUSAS DE INTERRUPÇÃO DA PRODUÇÃO

37

1

Quebra de Máquina

2

Quebra de Molde

3

Quebra de Equipamentos Periféricos

4

Troca de Molde (Setup)

5

Largada e Aquecimento

6

Falta de Matéria Prima

7

Falta de Operador

8

Falta de Energia Elétrica

9

Paradas Programadas

10 Falta de Pedido

Figura 12 - Causas de Paradas de Processo

3.3.1.2 Coleta de Dados

A coleta de dados é realizada pelo próprio operador que utiliza a Ficha Diária de

Produção para registrar os tempos de paradas de máquinas, com as devidas causas,

conforme a figura 13. As causas foram traduzidas em códigos para poderem ser

lançados diretamente no sistema de gerenciamento informatizado. No campo descrição

o operador também lança a descrição do fato para futura análise e reflexão das variáveis

e possível necessidade de criação de novos indicadores.

3.3.1.3 Relatório

Após serem lançados os dados no sistema, é possível obter relatórios que

demonstram, de forma numérica, os principais fatos do processo produtivo. A Figura 14

apresenta um exemplo de um relatório de eficiência, onde pode ser identificado o

percentual de tempo que cada variável impactou na ineficiência do processo. È

importante ressaltar que a eficiência somente irá considerar as horas produzidas, não

considerando como ineficiência de processo máquinas paradas por falta de vendas.

Os valores do relatório são transportados para um gráfico de Pareto, mostrado na

Figura 15, onde se torna possível a fácil visualização das principais causas de

interrupção do processo produtivo.

38

FICHA DIÁRIA DE PRODUÇÃO

DESCRIÇÃO DAS PARADAS DE PROCESSO

CÓDIGO INÍCIO FIM

DESCRIÇÃO

4

08:00

09:00

Troca de molde

1

13:15

16:45

Vazamento pistão

9

18:30

19:30

Jantar

Figura 13 – Ficha Diária de Produção.

RELATÓRIO GLOBAL DE EFICIÊNCIA

TOTAL DE HORAS DISPONÍVEIS

4350,00

100,00%

TOTAL DE HORAS PRODUZIDAS

3450,00

79,31%

TOTAL DE FALTA DE PEDIDO

900,00

20,69%

TOTAL DE QUEBRAS DE MÁQUINA

95,3

2,76%

TOTAL DE QUEBRAS DE MOLDES

123,5

3,58%

TOTAL DE QUEBRAS DE EQUIPAMENTOS PERIFÉRICOS

41,4

1,20%

TOTAL DE TROCAS DE MOLDES

215,3

6,24%

TOTAL DE LARGADAS E AQUECIMENTOS

53,4

1,55%

TOTAL DE FALTA DE MATÉRIA-PRIMA

0

0,00%

TOTAL DE FALTA DE OPERADOR

0

0,00%

TOTAL DE FALTA DE ENERGIA ELÉTRICA

10,35

0,30%

TOTAL DE PARADAS PROGRAMADAS

99

2,87%

TOTAL DE HORAS IMPRODUTIVAS

638,25

18,50%

Do total de 79,31% tem-se as seguintes causas de ineficiência :

Eficiência Resultante:

Figura 14 - Relatório de Eficiência

81,50%

39

6,24%

3,58%

%

2,76%

1,55%

1,20%

s

ut

ro

O

Pe

ri f

ér

ic

os

qu

ec

.

La

rg

.A

M

áq

ui

na

M

ol

de

s

Se

tu

p

0,30%

Figura 15 – Desdobramento das Causas de Ineficiência.

O setup é fator crítico no caso estudado, pois as mudanças de mercado tornaram

esta parte do processo o maior fator de ineficiência da produção. A diminuição das

quantidades injetadas aumentou o ciclo médio da maioria das peças, aumentando assim

o seu custo direto e consequentemente, gerando menor competitividade no mercado. No

processo de desdobramento, a causa setup se torna efeito de atividades, que agora,

merecem especial atenção e esforços em ações que possibilitem a redução dos tempos

ou na eliminação da tarefa, com possíveis automatizações. Mas ao mesmo tempo em

que se buscam soluções, um grande paradoxo se cria, pois com a existência de

ociosidade, os ganhos obtidos não se mostram eficazes, inibindo investimentos e

desmotivando os times de melhoria.

A Figura 17 representa o desdobramento da causa molde, que se torna o efeito de

três causas de interrupção do processo. Neste caso está identificada a quebra de moldes

por causas mecânicas. Para transformar este indicador em efeito, existe um trabalho

sendo feito na busca de novos indicadores que apontem uma possível solução.

Possivelmente, em breve, existirá um novo Pareto identificando partes mecânicas do

molde com maiores índices de quebra ou possíveis modificações na sistemática de

manutenção preventiva.

40

38,89%

27,78%

Setup

Moldes

Máquina

Ligar as

Mangueiras

16,67%

Larg. Aquec.

Periféricos

Aquecimento

Fixação Molde

Outros

8,89%

7,78%

Transporte

Molde

Preparação

Máquina

Figura 16 - Desdobramento da Causa Setup

Setup

Moldes

%

67,21%

Máquina

Larg. Aquec.

Periféricos

Outros

25,26%

7,53%

Manut. Mecânica

Manut. Elétrica

Figura 17 - Desdobramento da Causa Moldes

Manut. Hidráuica

41

Estoque

Danos Embalagem

Contaminação

Movimentação

Danos Embalagem

Contaminação

Preparação

Armazenagem

Injeção

Decoração e

Montagem

Estoque de Produto

Acabado

Figura 18 - Fluxograma da Matéria-Prima

Danos Embalagem

Contaminação

Erro de Formulação

Defeito no Desumidificador

Contaminação

Erro na Identificação

Troca de Cor

Ajustes de Máquina

Processo/Máquina

Contaminação Água/Óleo

Extração

Acabamento

Contaminação

Erro na Identificação

Quedas

Prazo de Validade

42

3.3.2 Rejeição Interna

Em nosso estudo a rejeição interna é considerada como sendo toda a matéria

prima processada que não se tornou em produto vendável, ou que foi destinada a

reciclagem. As fontes de perdas foram identificadas conforme o fluxo do processo

apresentados na figura 18, localizada na pagina anterior. Embora o estudo de

brainstorming tenha identificado as áreas de perda de matéria prima, o gráfico de Pareto

indica, de forma numérica, onde devem ser concentrados os maiores esforços, conforme

mostra a Figura 19 .

% PERDA DE MATÉRIA PRIMA

0,5

0,3

0,2

0

0

Estoque de

Produto

Acabado

Armazenagem

Estoque

Movimentação

Decoração

Montagem

Injeção

6

Preparação

%

93

Figura 19 - Pareto de Perdas no Fluxo da Matéria-Prima

3.3.2.1 Desdobramento do Indicador de Rejeição Interna

A causa Injeção, se torna efeito de seus desdobramentos apresentados na Figura

20 , possibilitando outros desdobramentos. Neste caso existe a indicação que poderá as

variáveis no processo ainda é o grande gerador de perdas de matéria prima, mas uma

43

especial atenção deve ser dada para os indicadores de troca de cor e ajustes, que são

efeitos do setup, também maior causa de ineficiência.

Rejeição no Setor Injeção

57,1

%

26,5

15,3

0,2

ão

tra

ç

Ex

en

to

ab

am

C

on

ta

0,1

Ac

m

in

aç

ão

te

s

Aj

us

C

de

a

Tr

oc

Pr

oc

es

so

or

0,8

Figura 20 - Pareto de Perdas no Setor de Injeção.

3.3.2.2 Coleta de dados

A coleta de dados de rejeição no processo de injeção é feita diretamente pelo

operador, que aponta na FAP (Ficha de Acompanhamento de Produto) as quantidades de

peças produzidas, assim como os tipos de defeitos encontrados nas peças. A FAP foi

dividida em duas partes: com campos específicos para as rejeições previsíveis

provenientes do setup, como ajustes de parâmetros e troca de cor, e campos para os

refugos não previsíveis, provenientes de variações no processo de injeção conforme

mostra a Figura 21. Esta separação torna possível agir de forma específica sobre dois

indicadores que têm causas bem distintas.

44

FAP - FICHA DE ACOMPANHAMENTO DO PRODUTO

Data

1/1/2003

2/1/2003

3/1/2003

Operador

Pedro

Maria

Ana

Turno

1

1

1

Total Produzido

680

210

680

Troca de Cor

0

22

0

Ajustes

0

5

0

Total

0

27

0

Falhada

5

8

10

Mancha

2

0

0

Rechupe

0

0

0

Deformação

0

0

0

Rebarba

0

0

0

Riscos

1

0

3

Contaminação

0

0

1

Total

8

8

14

Total Geral

8

35

14

%

1,18%

16,67%

2,06%

Figura 21 – Ficha de Acompanhamento de Produto

3.3.2.3 Relatório

O relatório de consumo de matéria-prima está estruturado de forma que

possibilite visualizar as quantidades de peças produzidas e rejeitadas na estação de

trabalho, convertidas em quilogramas de matéria-prima, com base no peso médio de

cada peça. Este relatório é de extrema importância, pois possibilita a geração de

importantes indicadores como:

45

•

Total de peças rejeitadas no dia por máquina/molde;

•

Total de peças rejeitadas no dia por máquina/molde;

•

Total de matéria-prima consumida no dia e período;

•

Total de matéria-prima perdida no processo no dia e período.

Além destes indicadores é possível verificar a acuracidade dos dados

lançados, comparando este relatório com os relatórios de preparação de matéria-prima,

relatório de materiais moídos e relatórios de estoques de matéria-prima e de produtos

acabados.

RELATÓRIO DE PRODUÇÃO POR MÁQUINA

PRODUZIDO

REFUGO

Máquina Molde

Peso Médio

Peças

Mat.-Prima

Peças

Mat.-Prima

%

1

X11

2,6

1250

3250

43

111,8

3,44%

2

Y22

0,96

1420

1363,2

31

29,76

2,18%

3

Z33

0

0

0

0

0

4

AA1

1,65

1600

2640

8

13,2

0,50%

5

BC2

0,63

720

453,6

12

7,56

1,67%

TOTAL

4990

7706,8

94

162,32

2,11%

TOTAL NO MÊS

59880

92481,6

1410

2820

3,05%

Figura 22 – Relatório de Produção das Injetoras

3.4 PROBLEMAS ENCONTRADOS NO SISTEMA DE INDICADORES

A implantação de uma nova sistemática de trabalho representou mudanças

comportamentais em toda a estrutura, observou-se que um sistema de indicadores não

deve ser visto somente como a aplicação de uma ferramenta, mas sim, como um

processo de mudança cultural. A possibilidade dos indicadores serem entendidos como

representantes da ineficiência das pessoas, e não dos processos, sempre esta presente, e

dependendo deste indicador, que deveria ser possível de mensurar, pode-se retardar o

sucesso do projeto. Abaixo é relatada uma série de problemas no sistema de indicadores

que auxiliam no entendimento da importância de preparação da estrutura humana da

46

organização, para que as informações sejam estruturadas de forma a possibilitar o

estabelecimento de metas e ações que possam refletir na melhoria contínua dos próprios

indicadores.

•

Erros na contagem de refugos. Em algumas situações apontadores não

registraram peças defeituosas para não comprometer o resultado do setor.

•

Não consideração de lotes “não-conformes” no índice de rejeição por erros de

informação.

•

Preenchimento de campos errados, como rejeição de processo x rejeição por

troca de cor.

•

Troca de códigos de manutenção por códigos de setup.

•

Não colocação de meta nos desdobramentos de causas.

•

Perda de documentos de registros de dados.

•

Não participação de todas as pessoas nas reuniões de avaliação de resultados.

•

Estabelecimento de metas inatingíveis por dependerem ações de custos

elevados.

•

Estabelecimento de metas inatingíveis por dependerem de ações de outros

setores. Ex. reduzir índice de setup com ociosidade de ocupação de máquinas

de 40%.

•

Erro no estabelecimento de responsabilidade, exemplo: produção ser

responsável pelo indicador de ocupação de máquinas.

47

4 CONCLUSÃO

A implementação de qualquer sistema que vise atender as novas tendências de

gestão, requer planejamento e envolvimento da alta administração, assim como exige

níveis gerenciais, não só o domínio sobre as ferramentas necessárias para

implementação de novas sistemáticas de trabalho, mas a capacidade de liderança para os

processos de mudança necessários na implementação de qualquer processo que atinja a

estrutura cultural da empresa. No caso estudado houve a preocupação dos níveis

gerenciais de estruturarem uma sistemática de indicadores que pudesse atender às

exigências das normas de gestão da qualidade, mas a falta de experiência, associada às

diretrizes imaturas, fizeram com que o trabalho fosse realizado também sem o

envolvimento dos níveis operacionais, o que gerou uma série de problemas que

interferiram no processo de implementação.

Consideramos que o objetivo deste trabalho foi atingido, pois possibilitou a

compreensão de todos os erros e dificuldades encontrados no caso estudado, assim como

auxiliou na compreensão da importância do fator humano localizado nas funções

operacionais, pois é na estação de trabalho que está a fonte das informações que irão

direcionar as ações corretivas nos níveis gerenciais e estratégicos, assim, a coleta de

dados nestes pontos devem ser simples, objetiva e na linguagem das pessoas que estão

responsáveis pela tarefa.

Com o tempo foi possível observar que o entusiasmo mencionado pelos autores

Falconi, Tadachi e Flores, Watson e Kardec estava realmente relacionado com o índice

de problemas no sistema de indicadores, conforme lista mostrada na página anterior.

Sugestões para trabalhos no processo de termoplásticos:

PDCA – Gestão da Qualidade;

DOE – Método de Experimentos;

FMEA – Análise de Falhas Potenciais;

TPM – Manutenção Produtiva;

Ferramentas Motivacionais.

REFERÊNCIAS BIBLIOGRÁFICAS

TADACHI, N.T., e FLORES, M.C.X. Indicadores da Qualidade e do Desempenho.

1ª.ed. Rio de Janeiro: Qualitymark, 1997. 100p.

KARDEC, A., FLORES, J. e SEIXAS, E. Gestão Estratégica e Indicadores de

Desempenho. 1ª.ed. Rio de Janeiro: Qualitymark, 2002. 98p.

FALCONI Campos, V. Gerenciamento Pelas Diretrizes (Hoshin Kanry). 2ª.ed. Belo

Horizonte: Fundação Cristiano Ottoni, 1996. 334p.

FALCONI Campos, V. TQC Controle da Qualidade Total (No Estilo Japonês), 1ª.ed.

Belo Horizonte: Fundação Cristiano Ottoni. 1992. 229p.

SCHONBERGER, Richard J. Fabricação Classe Universal. 1ª.ed. São Paulo: Pioneira,

1988. 261p.

WATSON, Gregory H. Benchmarking Estratégico. 1ª.ed. São Paulo: Makron, 1994.

284p.

GUERREIRO, Reinaldo. A Meta da Empresa – Seu Alcance Sem Mistérios. 1ª.ed. São

Paulo: Atlas. 1996. 133p.

COSMO, Severiano F. Produtividade e Manufatura Avançada. 1ª.ed. João Pessoa:

UFPB. 1998. 284p.

BOFFI, Sandra A. N. O. Análise dos Indicadores de Desempenho das Unidades

Estratégicas de Negócios: Uma Aplicação de Caso. Taubaté, 2004. Monografia de

Especialização MBA Gerência Empresarial e Negócios – Universidade de Taubaté,

Taubaté, 2004.

FPNQ - Fundação Para o Premio Nacional da Qualidade. Planejamento do Sistema de

Medição do Desempenho Global – Relatório do Comitê Temático. Rio de Janeiro:

Fundação Para o Premio Nacional da Qualidade. 2001. 96p.

Baixar