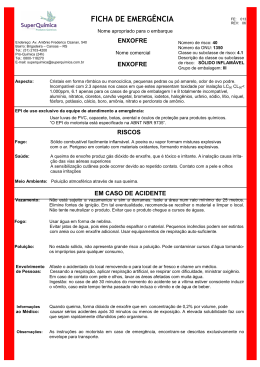

Instituto de Educação Tecnológica Pós-graduação Engenharia de Processos Industriais - Turma nº 23 18 de abril de 2015 Análise dos motivos que prejudicam a produtividade de uma planta Estudo de caso – Unidade de fusão de enxofre Laila Tereza Ferreira Diniz Engenheira de Processos Químicos [email protected] RESUMO Este trabalho teve por objetivo avaliar a atual performance de uma unidade de Fusão de Enxofre com intuito de levantar os principais motivos de parada da mesma. Além disso, através de gráficos de pareto e da metodologia de CCQ (Circulo de Controle de Qualidade), avaliou-se os principais pontos de melhoria. Palavras-chave: Gráfico de pareto. CCQ. Melhoria Contínua. 1 INTRODUÇÃO A Utilização de uma planta industrial auxilia nas tomadas de decisão dos planejadores e gerentes num horizonte de curto prazo, além da visão mais operacional e real pela alta administração do que ocorre no chão de fábrica. É de extrema importância conhecer os principais motivos de parada e sua frequência para que seja possível saber aonde atuar de forma mais eficiente e eficaz. As atuais Equipes de Melhoria Contínua multidisciplinares permitem abordar os problemas crônicos das organizações, de forma organizada e sistemática, na busca de soluções. Melhoria Contínua é o conjunto de atividades planejadas através das quais todas as partes da organização objetivam aumentar a satisfação do cliente, tanto para os clientes internos 2 quanto externos. Esta é uma das filosofias do Total Quality Management – TQM (Gerenciamento Total da Qualidade). Este trabalho tem como estudo de caso uma unidade de Fusão de Enxofre da Vale Fertilizantes S.A a qual apresentava uma baixa produtividade. Porém, não se tinha controle das horas paradas e seus principais motivos. Para início do trabalho foi montado uma Equipe multidisciplinar seguindo os passos do Método do Círculo de Controle de Qualidade (CCQ) objetivando melhorar a produtividade da planta. 2 REVISÃO DE LITERATURA 2.1 Fusão de Enxofre A seguir será explicada como funciona uma unidade de Fusão de Enxofre. A Figura 1 ilustra o fluxograma das etapas envolvidas no processo. Figura 1 – Fluxograma fusão de enxofre O produto da unidade de fusão de enxofre é enxofre filtrado. Como matéria prima utiliza-se enxofre sólido. 3 O enxofre sólido é alimentado em tanques de troca térmica, os quais possuem serpentinas alimentadas com vapor. A troca de calor leva o enxofre a temperaturas superiores a 118°C fundindo o mesmo. Este enxofre fundido ainda se encontra sujo, ou seja, impregnado com algumas impurezas, logo é necessário filtrá-lo. O enxofre fundido então é bombeado para dois filtros de placas em série para reter as impurezas e é estocado em tanques para enxofre limpo. 2.3 Produtividade Neste tópico será apresentado o conceito de produtividade, bem como a perspectivas de que é possível otimizar o processo produtivo. De acordo com Moreira (1991), a produtividade é a relação entre o que foi produzido e o que foi consumido em um sistema produtivo. Stevenson (2001), completa afirmando que produtividade é um índice que mede a relação entre os bens produzidos e as entradas consumidas, como mão de obra, matéria prima e outros recursos. Para Nascif e Dorigo (2009), a produtividade é usualmente considerada como o percentual do tempo produtivo com relação ao tempo disponível. Ainda segundo o autor a produtividade de um executante é comumente calculada conforme fórmula apresentada na Figura 2. Figura 2 – Fórmula para cálculo da produtividade Fonte: Adaptado de NASCIF; DORIGO, 2009. Nota-se que a produtividade não deve ser expressa levando em consideração o tempo dedicado às atividades improdutivas e que o estudo de produtividade deve permitir a identificação desses desperdícios. 2.2 Melhoria Contínua - PDCA 4 Gilmore (1990), afirma que a melhoria contínua é a integração das filosofias organizacionais, técnicas e estruturais para atingir a melhoria de desempenho sustentável em todas as suas atividades, de forma ininterrupta e constante. Segundo Jorgensen et al (2006), a definição da melhoria contínua, pode ser definida como um processo planejado, organizado e sistêmico de caráter contínuo, incremental e de abrangência da companhia visando melhorar o desempenho. O Ciclo PDCA é uma ferramenta de qualidade que facilita a tomada de decisões visando garantir o alcance das metas necessárias à sobrevivência dos estabelecimentos e, embora simples, representa um avanço sem limites para o planejamento eficaz. A sigla é formada pelas iniciais: • P, de Plan – Planejar – estabelecer os objetivos e processos necessários para fornecer resultados de acordo com os requisitos e políticas pré-determinados. • D, de Do – Fazer, executar – implementar as ações necessárias. • C, de Check – Checar, verificar – monitorar e medir os processos e produtos em relação às políticas, aos objetivos e aos requisitos estabelecidos e relatar os resultados. • A, de Act – Agir – executar ações para promover continuamente a melhoria dos processos. A Figura 3 ilustra o ciclo do PDCA. Figura 3 – Ciclo do PDCA Dentre as ferramentas de qualidade que utilizam o PDCA como base na metodologia é o CCQ, ou Circulo de Controle de Qualidade. 5 O CCQ é formado por um grupo de pessoas que pertencem ao nível operacional, com o objetivo de propor modificações naquilo que precisa ser melhorado ou solucionado. É uma atividade de grupos voluntários, composta de preferencialmente, no mínimo três participantes e no máximo sete, que fazem parte de um mesmo setor. 3 METODOLOGIA 3.1 Coleta de dados Criou-se uma planilha para que o Operador pudesse anotar os motivos de parada e o seu tempo conforme ilustra a Figura 4. Figura 4 – Planilha de controle de horas paradas 3.2 CCQ Este trabalho conterá os dados somente até a etapa de priorização dos problemas. 3.2.1 Brainstorming A primeira etapa para discussão dos problemas é a etapa de tempestade de ideias. Brainstorming é uma ferramenta para geração de novas ideias, conceitos e soluções para qualquer assunto ou tópico num ambiente livre de críticas e de restrições à imaginação. 6 O Brainstorming é praticado em duas etapas: 1. Levantamento das sugestões Em uma reunião, com a presença de todos os envolvidos na solução do problema, todos devem apresentar sua ideia ou opinião; Para evitar inibição nenhuma ideia deve ser criticada; Todas as ideias devem ser anotadas, sem censura. 2. Análise das sugestões • Analisar criticamente o que foi anotado para saber o que tem ou não sentido; • Fundir as opiniões e eliminar as pouco viáveis • Em seguida deve ser realizada a priorização dos dados através da matriz de priorização. 3.2.2 Priorização dos Problemas Quando temos vários possíveis objetos de trabalho, como por exemplo, vários problemas diferentes numa mesma Gerência, e precisamos decidir em qual devemos trabalhar primeiro, devemos estabelecer critérios de priorização. Existem algumas formas de se comparar os problemas sob um mesmo critério, que é através de Matrizes de Priorização, ou, quando podemos comparar numericamente os efeitos que geram um problema, na mesma ordem de grandeza e unidade de medida, utilizamos o Princípio de Pareto. A matriz utilizada nesse trabalho foi a Matriz GUT que compara Gravidade, Urgência na solução e Tendência de acontecimento de um problema e o Gráfico de Pareto. O princípio básico de construção das matrizes é o relacionamento do problema a uma pontuação pré-estabelecida para cada aspecto da análise. Os problemas que tiverem maior pontuação serão os priorizados. O Princípio de Pareto afirma que aproximadamente 80% dos efeitos são provenientes de 20% das causas. O Gráfico de Pareto é uma representação gráfica da composição de um problema, ou seja, de todos as causas que geram esse problema. Nele é evidenciado o percentual de impacto ou contribuição de cada causa, para a geração do problema em questão. Ao analisar o Gráfico de Pareto, podemos decidir trabalhar para eliminar as causas que, juntas, representam 80% do problema. A Figura 5 ilustra como deve aparentar o gráfico de pareto. 7 Figura 5 – Exemplo de gráfico de Pareto Estas ferramentas são utilizadas para orientar as tomadas de decisões corretas. A tomada de decisão se dá de forma segura quando comparamos os problemas sob o mesmo critério de avaliação ou ponto de vista. 4 RESULTADOS E DISCUSSÃO Abaixo seguem os resultados referentes a etapa de Brainstorming e da Matriz de Priorização. 4.1 Brainstorming Essa etapa de Brainstorming foi o primeiro passo para discutir quais seriam os principais problemas que estariam afetando a produção da unidade de Fusão. Dentre todos todas as ideias levantadas, as principais que seriam tratadas na matriz de priorização se encontram na ilustrados na Figura 6. 8 Figura 6 – Ideias levantadas no Brainstorming Os principais motivos são: • Horas de operação; • Estrutura física; • Qualidade da matéria prima; • Qualidade da mão de obra; • Disponibilidade de equipamento; • Controle de processos. 4.2 Matriz de Priorização Dentre as principais ideias levantadas para a baixa produtividade, utilizou-se a matriz de priorização para definir qual destes que seriam estudados e realizadas as análises dos dados. A Figura 7 ilustra a matriz de priorização GUT com as respectivas notas utilizadas. Figura 7 – Matriz GUT de priorização De acordo com as notas determinadas pela equipe, definiu-se que o problema a ser estudado era “Horas Operadas”. 9 Tinha-se conhecimento que o número de horas operadas, ou seja, horas de produção da unidade era baixo, porém, até o momento, não se possuía nenhum controle dos motivos e das quantidades de horas paradas. Logo, a primeira ação do trabalho foi montar a planilha de controle de horas paradas da unidade e implementa-la na rotina da operação. Esta planilha serviu como base de dados para a próxima etapa de análises dos dados, o gráfico de pareto. 4.3 Gráfico de Pareto Como determinado pela matriz GUT, o problema a ser estudado foi as baixas horas de operação da unidade. Foram então consolidados os dados referentes aos meses de março a agosto 2014 retirados da planilha de horas paradas da unidade de Fusão. Os resultados apresentados são somente da unidade de Fusão de Enxofre I. Como observa-se a partir da Figura 8, cerca de 17% das horas paradas eram referentes a problemas de manutenção e 83% referentes a paradas por problemas operacionais como Figura 8 – Quantidade horas de paradas acumuladas (março-agosto) de manutenção e operação Para uma análise mais estratificada, foram analisados separadamente os motivos de parada por manutenção e motivos operacionais através dos gráficos de pareto identificados pelas Figuras 9 e 10, respectivamente. O primeiro gráfico apresenta todos os motivos de parada por motivos operacionais da unidade de Fusão I coletados durante o período analisado. Foram levantados mais de vinte motivos. Os principais foram destacados com uma estrela. 10 Figura 9 – Gráfico de pareto paradas por motivos operacionais De acordo com o gráfico de pareto, identificou-se como os principais motivos operacionais a serem trabalhos e estudados os seguintes: • Parada por nível baixo do tanque de enxofre (S); • Paradas por refeição; • Paradas por limpeza de filtro; • Troca de turno da Sobel (empresa terceira). Já devido aos problemas de manutenção, também foram encontrados mais de vinte motivos de parada. No entanto, percebeu-se que grande parte dos motivos que correspondiam a um grande número de horas paradas eram problemas pontuais, ou seja, não eram frequentes, e devido a demora na intervenção do problema levavam a muitas horas de parada. Portanto, dentre os motivos de parada de manutenção para serem estudados devido a sua frequência determinou-se somente: “troca de junta do filtro”. Dois motivos que apresentam como “sem atuação” estão relacionados a parada da unidade devido a parada programada de uma outra unidade que possui influência direta na produção desta. 11 Figura 10 – Gráfico de pareto paradas por motivos de manutenção Através dos gráficos de pareto foi finalmente possível enxergar quais eram os motivos de parada da unidade e suas frequências ao longo dos meses. Importante ressaltar, que o ideal seria um período maior de coleta para posterior análise de dados. Porém, devido a necessidade de atuação rápida, utilizou-se dados de seis meses de aplicação da planilha. Dessa forma, é necessário seguir com as próximas etapas da metodologia do CCQ que não serão abordados neste trabalho. Estas são: • Definição da meta geral e metas específicas; • Definição das causas raízes através da técnica dos 5 por quês e diagrama de shikawa; • Definição do Plano de Ação. • Acompanhamento da Execução das atividades e; • Resultado final, atingimento ou não da meta. Essas etapas nada mais são do que as etapas que contemplam o ciclo do PDCA. 12 5 CONCLUSÕES A partir deste trabalho, foi possível concluir que para se analisar a produtividade de qualquer unidade de produção, primeiramente deve se conhecer quais são os motivos/desperdícios principais que influenciam no baixo resultado. A metodologia do CCQ ou PDCA são ferramentas muito úteis para análises críticas de problemas que envolvam uma equipe multidisciplinar. Neste estudo de caso, a partir de mais de quarenta motivos de parada de planta encontrados, foi possível priorizar cinco para estudo através do uso do gráficos de pareto. Neste presente trabalho os dados foram analisados somente até a matriz de priorização. Logo, é necessário continuar com as próximas etapas do CCQ, continuando a seguir o ciclo do PDCA. 6 REFERÊNCIAS BIBLIOGRÁFICAS GILMORE, H. L. (1990). Continuous Incremental Improvement: An Operations Strategyfor Higher Quality, Lower Costs, and Global Competitiveness. SAM Advanced JORGENSEN, F., BOER, H., & LAUGEN, B. T. (2006). CI Implementation: An Empirical Test of the CI Maturity Model. Creativity & Innovation Management. JUNIOR, José Ignácio Vilela; DA SILVA, Arildo Rodrigues; Avaliação e Gestão da Produtividade. IETEC – Instituo de Educação Tecnológica, 2015, Belo Horizonte MOREIRA, Daniel Augusto. MEDIDA DA PRODUTIVIDADE NA EMPRESA MODERNA. São Paulo: Livraria Pioneira, 1991. 152 p. NASCIF, Júlio; DORIGO, Luiz C. A Importância da Gestão na Manutenção. In: CONGRESSO BRASILEIRO DE MANUTENÇÃO, 2005, Belo Horizonte. .

Baixar