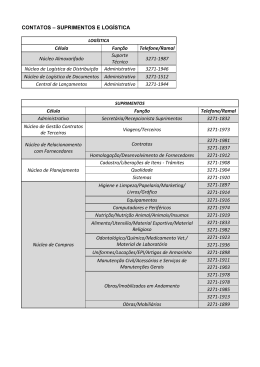

XXXI ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Inovação Tecnológica e Propriedade Intelectual: Desafios da Engenharia de Produção na Consolidação do Brasil no Cenário Econômico Mundial Belo Horizonte, MG, Brasil, 04 a 07 de outubro de 2011. MAPEAMENTO DO FLUXO DE VALOR APLICADO NA IMPLANTAÇÃO DO ERP NA CADEIA DE SUPRIMENTOS DE UMA EMPRESA DO SETOR METAL MECÂNICA Nivaldo Lemos Coppini (Uninove) [email protected] Elesandro Antonio Baptista (Uninove) [email protected] Milton Vieira Junior (Uninove) [email protected] Luiz Claudio Bekesas (Uninove) [email protected] Ao simplificar o processo da cadeia de suprimentos o desempenho global de uma empresa tende a ser melhor, levando a maiores níveis qualidade, a menores custos de operação e a maior capacidade de resposta do sistema produtivo. Estes aspectoss certamente serão sentidos e irão mostrar clientes mais satisfeitos. A ferramenta da produção enxuta, mapeamento de fluxo de valor (MFV) foi criada para redesenhar os sistemas produtivos. Desde então tem sido muito estudada e aplicada em diversos segmentos da indústria. Na execução dos princípios Lean, o MFV permite analisar o fluxo de produção para um determinado produto ou família de produtos, desde as matériasprimas utilizadas até o produto acabado. O MFV também se aplica na análise de serviços, transações e processos administrativos. Do ponto de vista da necessidade identificada pelo cliente, a ferramenta pode ser aplicada até que a análise atinja seus objetivos de forma satisfatória. Neste trabalho, com um estudo de caso, foi analisada a eficácia da utilização da ferramenta MFV quando da sua aplicação na cadeia de suprimentos como auxiliar na implantação do ERP numa indústria do setor metal/mecânico. Observou-se que essa integração do MFV e ERP permitiu uma redução nos estoques da linha de produção, diminuindo o tempo total de produção em 40%, levando a uma redução de custos e uma maior flexibilidade no processo de produção. Palavras-chaves: Mapeamento de fluxo de valor, Cadeia de suprimentos, Lean manufacturing XXXI ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Inovação Tecnológica e Propriedade Intelectual: Desafios da Engenharia de Produção na Consolidação do Brasil no Cenário Econômico Mundial Belo Horizonte, MG, Brasil, 04 a 07 de outubro de 2011. 1. Introdução Com a competição global, o desempenho da cadeia de suprimentos tornou-se crítico e passou a ser uma fonte de vantagem sustentável em muitas indústrias (LUZZINI; RONCHI, 2010). O total dos custos da cadeia de suprimentos pode variar em até cinco por cento das receitas anuais entre as empresas do mesmo setor da indústria. Segundo Adam (2009) as pesquisas mostram que empresas com mais experiência nas práticas da cadeia de suprimentos estão reduzindo seus custos mais rapidamente do que seus pares menos experientes. Além disso, alcançam margens de lucro mais elevadas. Os líderes da indústria estão usando essa vantagem para aumentar a quota de mercado e reduzir a sua concorrência. Por meio de práticas de gestão da cadeia de suprimentos, empresas como Dell e Wal-Mart estão se transformando e conseguindo incrementos importantes em termos de competitividade. Em grande parte, o sucesso destas empresas resulta de sua capacidade de reduzir a complexidade do seu abastecimento e o desenho da cadeia (HOOLE, 2005). Assim como o disco rígido de um computador precisa ser desfragmentado ao longo do tempo, uma cadeia de suprimentos deve ser avaliada rotineiramente e modificada para atender as necessidades de acordo com suas ocorrências que mudam ao longo do tempo (KAMINSKY et al, 2008). O mapeamento de fluxo de valor (MFV) é uma ferramenta que foi criada para redesenhar os sistemas produtivos. Desde então tem sido muito estudada e aplicada em diversos segmentos da indústria inclusive como auxiliar no mapeamento e implantação de sistemas de controle da cadeia de suprimentos. O objetivo deste trabalho foi realizar um estudo de caso para avaliar a eficácia da aplicação da ferramenta MFV ao ser utilizada para introduzir melhorias quando da prática da cadeia de suprimentos na implantação do ERP em uma empresa do setor metal/mecânica, que optou por não identificar-se. 2. Gestão da Cadeia de Suprimentos Gestão da cadeia de suprimentos (Supply chain management -SCM) é um processo utilizado pelas empresas para garantir que sua cadeia de suprimentos seja eficiente e rentável. A cadeia de suprimentos forma um fluxo de etapas até que o produto seja acabado, e geralmente pode ser dividida em quatro etapas (OLIVEIRA E LONGO, 2008): • Fornecedores (que distribuem e fornecem materiais e equipamentos); • Manufatureiros (produção de materiais com planejamento); • Centros de distribuição (armazenagem e logística de transportes) e • Consumidores finais (ponto central da cadeia de abastecimento). Para que essas etapas funcionem, é necessário que as atividades de planejamento logístico, sejam estas de processos ou de materiais, estejam diretamente ligados com as funções de marketing e manufatura. 2 XXXI ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Inovação Tecnológica e Propriedade Intelectual: Desafios da Engenharia de Produção na Consolidação do Brasil no Cenário Econômico Mundial Belo Horizonte, MG, Brasil, 04 a 07 de outubro de 2011. A SCM abrange a gestão de materiais, informações e fluxos de fundos das cadeias de suprimentos existentes nas indústrias e nos setores de serviços. Alguns administradores incluem uma última fase, chamada de retorno, em que a empresa irá responder as dúvidas dos clientes e receberá as devoluções dos produtos com defeito (KAMINSKY et al, 2008). Segundo Gunasekaran e Ngai (2005), outro modelo utilizado na Gestão da cadeia de suprimentos divide todas as atividades em três categorias: estratégico, tático e operacional. Atividades estratégicas incluem a construção de relacionamentos com fornecedores e clientes, integrando as tecnologias de informação (TI) na cadeia de suprimentos. Estudar os concorrentes e tomar decisões sobre produção e entrega, se enquadram na categoria tática. A categoria operacional inclui a gestão diária da cadeia de abastecimento, incluindo a elaboração de planos de produção. 3. Mapeamento do Fluxo de Valor O MFV é uma ferramenta do Lean Manufacturing que tem como objetivo identificar todas as atividades que geram valor e, com estas informações, criar um fluxo contínuo através do sistema puxado de produção. O resultado é o Mapa do Fluxo de Valor Atual. A partir deste Mapa, devem-se conclamar todos os colaboradores da empresa no sentido de construir o Mapa do Fluxo do Valor Futuro, pelo uso do conceito de melhoria continua (Womack e Jones, 2004). Segundo Machado (2006) em suas pesquisas sobre filosofia Lean aplicada no processo de fabricação de produtos, o conhecimento do Just in time contribui para o enriquecimento da análise do mapeamento e caracterização de processos. Na filosofia Just in time um dos principais focos é a redução de desperdícios. A observação do processo com o ponto de vista de agregar valor pode ser imaginado a partir da visão do cliente, em atividades que agregam valor ao processo, atividades que não agregam valor, mas que são necessárias e atividades desnecessárias que não agregam valor. A representação de atividades de um processo são fluxogramas, mapofluxogramas e o mapeamento de fluxo de valor. Apesar das diversas aplicações do MFV encontrados na literatura e em diversos segmentos que foram desenvolvidos nos últimos anos, as origens do MFV concentram-se essencialmente na análise e melhoria de ambientes de produção com linhas de fluxo (ROTHER; SHOOK, 1998). 4. Desenho da cadeia de suprimentos Um diagrama da cadeia de suprimentos é uma representação em papel, utilizando-se linhas, palavras e símbolos, de um processo de negócio ou uma estratégia, já existentes. A cadeia que está sendo diagramada descreve como o produto de uma empresa evolui até chegar ao consumidor. A diagramação da cadeia de suprimentos tornou-se cada vez mais importante já que as empresas terceirizam a maior parte da fabricação. O objetivo de todo o diagrama da cadeia de 3 XXXI ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Inovação Tecnológica e Propriedade Intelectual: Desafios da Engenharia de Produção na Consolidação do Brasil no Cenário Econômico Mundial Belo Horizonte, MG, Brasil, 04 a 07 de outubro de 2011. suprimentos é ajudar a empresa a avaliar e monitorar a eficiência de seus processos. Se uma empresa não tem ainda um processo de fornecimento no local, um diagrama estratégico da cadeia de suprimentos é o primeiro requisito. A estratégia de fornecimento a ser diagramado deve refletir a estratégia global da empresa, a figura 1 mostra uma diagramação da cadeia de suprimentos (SOUZA, et al, 2006 e FENG, et al, 2007). Fonte: Adaptado de Feng et al. (2007) Figura 1- Processo Integrado de S&OP Para as empresas com um processo de fornecimento existente, o processo de criação de um diagrama da cadeia de suprimentos geralmente começa no final do processo, momento em que o criador do diagrama de cada etapa coloca o produto nas mãos do consumidor. Executase o diagrama no sentido contrário da evolução do processo de fabricação do produto, ou seja, do final do processo para o inicio. Estes processos, de trás para frente, incluem transporte do produto acabado, sua embalagem, testes de segurança, montagem, aquisição da matéria prima e identificação dos fornecedores. Algumas técnicas de simplificação específicas podem ser aplicadas à cadeia de suprimentos. A chave é identificar aqueles que vão melhorar as alavancas de desempenho para cada elemento da cadeia. Ao criar uma matriz, pode-se começar a desenvolver um conjunto de ferramentas abrangentes de técnicas de simplificação (ROHTER, 2008) Atualmente as já existem softwares que fazem a diagramação e gerenciamento da cadeia de suprimentos como ERP, MRP e MRP II. 4 XXXI ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Inovação Tecnológica e Propriedade Intelectual: Desafios da Engenharia de Produção na Consolidação do Brasil no Cenário Econômico Mundial Belo Horizonte, MG, Brasil, 04 a 07 de outubro de 2011. 5. Sistemas de planejamento O ERP - Enterprise Resource Planning - é traduzido como sendo o planejamento de recursos empresariais. É um recurso de solução integrada usado para gerenciar os recursos de uma empresa. O ERP foi precedido por MRP - planejamento de necessidades de materiais (material requirements planning) - e MRP II - planejamento de recursos de fabricação (manufacturing resources planning). Estes sistemas anteriores tinham limitações abordadas pelos sistemas de ERP. Os sistemas atuais de ERP integram o planejamento, inventário de recursos, compras, engenharia, entrada de pedidos, produção, contabilidade e força de trabalho (PRODEL, 2010). O sistema ERP é composto por vários módulos conectados a uma base de dados unificada, estes módulos suportam múltiplas atividades . A figura 2 demonstra uma estrutura típica de um sistema ERP. Os dados usados em um módulo ficam acumulados em uma base de dados central para serem usados pelos outros módulos. Figura 2: Estrutura Típica do funcionamento de um sistema ERP. (DAVENPORT, 1998). 6. Metodologia 5 XXXI ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Inovação Tecnológica e Propriedade Intelectual: Desafios da Engenharia de Produção na Consolidação do Brasil no Cenário Econômico Mundial Belo Horizonte, MG, Brasil, 04 a 07 de outubro de 2011. Este estudo se caracteriza como exploratório, pois é o passo inicial para qualquer investigação. Devido à maior interação sobre um determinado problema contribui para o embasamento da pesquisa já que o pesquisador pode encontrar os elementos necessários para a obtenção dos resultados e buscando ideias novas sobre o tema em questão (LAKATOS & MARCONI, 2001). A abordagem é qualitativa, pois trabalha com áreas de consenso nas respostas, não pretende medir unidades e nem numerar categorias e sim entender um fenômeno. A pesquisa qualitativa determina quais ideias geram forte ação emocional e estuda suas complexidades (RICHARDSON, 1999). A pesquisa foi realizada através de um estudo de caso, para que seja analisado profundamente um único caso. Este método é definido por Yin (1987, p. 23) como uma “pesquisa empírica que investiga um fenômeno contemporâneo em seu contexto real, quando os limites entre o fenômeno e o contexto não são claramente evidentes e no qual várias fontes de evidências são utilizadas”. Os dados foram coletados através de entrevistas não estruturadas com os funcionários do setor de RH da empresa (MARCONI; LAKATOS, 2001). 7. Estudo de caso A empresa selecionada para o estudo deste trabalho atua no mercado de peças e equipamentos do setor metal/mecânica e esta sediada no interior de São Paulo. Necessita aperfeiçoar seu processo produtivo para fazer frente à constante e agressiva concorrência no mercado, cada vez mais competitivo. Os produtos por ela produzidos foram desenvolvidos segundo as necessidades do mercado, porém, são fabricados sob encomenda (produção puxada). Nesse caso, é possível acontecer algumas mudanças nas fases iniciais do processo. Segundo Rother e Shook (1998) apesar das diversas aplicações que foram desenvolvidas nos últimos anos, as origens do MFV concentram-se essencialmente na análise e melhoria de ambientes de produção com linhas de fluxo que ponderam os valores envolvidos. As principais características desta técnica são utilizadas para o redesenho da cadeia de suprimentos como segue: • A análise da situação atual deve basear-se na aquisição e tratamento de dados numéricos, usa uma interface gráfica onde fica fácil ver a relação entre o material e os fluxos de informações da cadeia de suprimentos; • A visão sistêmica prevista para cada fluxo da família de produtos deve desta forma, refletir eventuais ineficiências da cadeia de suprimentos atual; • Fornecimento de uma linguagem comum para a equipe e da unificação dos conceitos da Lean, deve ocorrer. Existem várias outras ferramentas ou métodos com foco na reformulação e melhoria do sistema de produção. Estas ferramentas podem ser facilmente inseridas no contexto de aplicação do MFV, este proposto é apenas mais um. 6 XXXI ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Inovação Tecnológica e Propriedade Intelectual: Desafios da Engenharia de Produção na Consolidação do Brasil no Cenário Econômico Mundial Belo Horizonte, MG, Brasil, 04 a 07 de outubro de 2011. Portanto, pode-se ter certeza de que como as características teóricas do MFV têm-se um campo de aplicação e que é diferente de outros métodos e ferramentas utilizadas para melhorar os sistemas produtivos. No entanto, há uma necessidade de avaliar como essas características teóricas são adaptadas na pratica real. Conforme foi determinado pela metodologia de estudo de caso, todo o processo é monitorado e controlado pelos pesquisadores, que combinam diferentes formas de coletar os dados do processo. Por uma questão de fato, os resultados e as conclusões são principalmente derivados da observação exaustiva de cada um dos processos em cada fase, bem como a partir da triangulação obtida por diferentes semi-estruturas. 7.1. Levantamento do Mapa de Fluxo do Valor Atual A equipe da empresa realizou o levantamento de dados da cadeia de suprimentos após as fases definidas pelo MFV e coletou os seguintes dados: Tempo de trabalho. • 21 dias por mês, 2 turnos de operação. • 8 horas por turno, 1 intervalo de 30 minutos por turno. O processo de Produção é formado pelo Centro de Usinagem, Montagem e Pintura, as carcaças brutas para a montagem dos equipamentos são fornecidas diariamente pela fundição. Tempos de trocas de ferramentas de uma peça para outra: • TR=120 min no CU. • TR=15 min na Montagem. • TR=10 min na Pintura. Centro de Usinagem: • Tempo de Ciclo: TC=4,47 min. • São usinados lotes para 1 dia (TL=1 dia). • Tempo Utilizável: TU=90%. Montagem: • Tempo de Ciclo: TC=45,2 min. • Tempo Utilizável: TU=100%. Pintura: • Tempo de Ciclo: TC=30 min. • Tempo Utilizável: TU=60%. Departamento de Expedição: • Coleta as peças no Almoxarifado de Acabados. • Prepara embarque diário. A figura 3 mostra o mapa de estado atual, as características mais marcantes do sistema atual são as seguintes: 7 XXXI ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Inovação Tecnológica e Propriedade Intelectual: Desafios da Engenharia de Produção na Consolidação do Brasil no Cenário Econômico Mundial Belo Horizonte, MG, Brasil, 04 a 07 de outubro de 2011. • Demanda – O cliente transmite o pedido de compra ao representante, que por sua vez retransmite a empresa após implantá-lo no sistema, essa demanda pode variar significativamente de mês para mês. No que se refere à demanda do dia-a-dia, isso é muito uniforme em termos de volume total de equipamentos, mas não em termos de cada referência (tipo e tamanho do equipamento). • Pedidos – São colocados em uma base diária e a empresa não tem conhecimento, até um dia antes, que referências e que quantidades devem ser enviadas de seu estoque de peças para a produção. • Estoque – É consultado após a entrada de pedido e feita a solicitação de compra, porém, não existe uma lista de preço pré-determinada para os itens de consumo diário e nem prazo estabelecido de entrega. • Pintura e Embalagem – A célula de pintura é compartilhada por todas as famílias de produtos, gerando fila de espera e atraso em algumas linhas. • Sistema de Informação – é responsável por todo o gerenciamento e fluxo de informações da fabrica e abrangem diferentes funções empresariais, inclusive compartilhadas com clientes e fornecedores da cadeia de suprimento. Figura 3. Mapa do fluxo de valor Atual 7.2. Proposta de Mapeamento do Fluxo de Valor Futuro O mapa elaborado para o futuro é mostrado na figura 4, às orientações para a ação Lean fornecidas pelo (MFV) foram usadas para explicar as propriedades do mapa: 8 XXXI ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Inovação Tecnológica e Propriedade Intelectual: Desafios da Engenharia de Produção na Consolidação do Brasil no Cenário Econômico Mundial Belo Horizonte, MG, Brasil, 04 a 07 de outubro de 2011. • Alteração do sistema de informação manual para o eletrônico gerenciado automaticamente pelo Software ERP. • Produção orientada de acordo com a de família de produtos e seu fluxo específico; • As necessidades dos clientes são levadas em consideração para balancear a taxa de produção; • Integração de fornecedores on-line para fornecimento de acordo com a demanda; • Implantação de estoques intermediários de peças para agilizar os processos produtivos. • Controle de produção visual; • Produção puxada ou fluxo contínuo com fornecedores sempre que possível. Figura 4. Mapa do fluxo de valor futuro Com base na análise do mapeamento do estado futuro, um plano de melhoria foi proposto para os próximos meses, o novo desenho criado no mapa de estado futuro visa cumprir o objetivo principal de reduzir e estabelecer o lead time de produção em 6 meses de implantação. 8. Resultados e Discussões Neste trabalho, a eficácia dos princípios Lean ficou fundamentada de forma sistemática com a ajuda do MFV no auxilio da implantação do software ERP. No entanto, o sucesso completo e continuado da aplicação do MVF depende de uma estreita cooperação entre o pessoal de chão 9 XXXI ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Inovação Tecnológica e Propriedade Intelectual: Desafios da Engenharia de Produção na Consolidação do Brasil no Cenário Econômico Mundial Belo Horizonte, MG, Brasil, 04 a 07 de outubro de 2011. de fábrica e o pessoal da gestão. Outro fator de crucial importância diz respeito aos fornecedores do nível 2 na cadeia de suprimentos que devem ser integrados. Os Fornecedores tiveram o desempenho avaliado segundo os quesitos de pontualidade e nível de estoque. Também foi constatada uma baixa colaboração entre fornecedores e clientes, tanto nos fornecedores de nível 1, quanto nos fornecedores de nível 2 a reclamação é a mesma, a constante modificação dos pedidos causa problemas ao PCP. Se estes princípios de gestão não forem totalmente adotados em conjunto com o chão de fábrica, o sistema Lean não permitirá alcançar os benefícios quantificados neste estudo. O mapeamento de fluxo de valor atual e futuro demonstrou uma significativa transformação que pode ser observada conforme segue: • Auxilio na implantação do sistema ERP para gerenciamento da cadeia de suprimentos, integrando toda linha de produção e fornecedores. • Grande redução das movimentações, que se reflete com a eliminação do trajeto das peças. • Grande redução de estoque, demonstrado na redução do lead time de cinco para três dias, ou seja, uma redução de 40%. Os resultados são estruturados de acordo com os assuntos explicados como objetivo do estudo, a eficácia da ferramenta, o tempo e os recursos necessários para aplicação, os aspectos-chave. O projeto de pesquisa com base no estudo de caso também obteve informações importantes para apoiar e completar as conclusões da investigação. Como já foram mencionados os resultados vieram de duas fontes de informações: a observação do processo e entrevistas com os membros da equipe de implementação. 9. Conclusões Considerando os aspectos apresentados neste trabalho é possível concluir que a proposta de utilizar o MFV como uma ferramenta adequada e eficaz para introduzir melhorias na cadeia de suprimentos e auxiliar na implantação do Sistema ERP de uma empresa do setor metal/mecânica mostrou-se bastante viável. Observou-se, conforme apresentado nas discussões, que essa integração do MFV e ERP permitiu uma significativa redução nos estoques da linha de produção diminuindo o tempo total de produção em 40%, o que permitiu a redução de custos e uma maior flexibilidade no processo de produção. Foi relevante contar com a colaboração das equipes de chão de fábrica e do gerenciamento da produção, tanto na construção do mapa atual como no mapa futuro. A aplicação do MFV visando redesenhar a cadeia de suprimentos e o ERP gerenciando o processo, mostrou ser possível avaliar todos os momentos da fabricação dos produtos incluindo, nesta lista tanto a “qualidade” dos fornecedores quanto a “eficiência” das entregas destes aos clientes. 10 XXXI ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Inovação Tecnológica e Propriedade Intelectual: Desafios da Engenharia de Produção na Consolidação do Brasil no Cenário Econômico Mundial Belo Horizonte, MG, Brasil, 04 a 07 de outubro de 2011. Para as funções de gestão de materiais e planejamento foi empregado o ERP, enquanto a lógica da filosofia Lean foi empregada nas funções de controle do chão de fabrica e produção. 10. Referências Bibliográficas Chen, L & Meng, B. The Application of Value Stream Mapping Based Lean Production System, International Journal of Business and Management, 2010. Davenport, T.H. Putting the enterprise into the enterprise system. Harvard Business Review. Julho-Agosto, p.121-131. (t: 827), 1998. Kaminsky,P, Simchi-Levi, E. Designing and Managing the Supply Chain, Third Edition McGraw-Hill: Boston, 2008. Gunasekaran,A.. Ngai, E.W.T. Build-to-order supply chain management: a literature review and framework for development. Journal of Operations Management, 2005. Hoole, R. "Five ways to simplify your supply chain", Supply Chain Management: An International Journal, Vol. 10 Iss: 1, pp.3 – 6, 2005. Lakatos, E. M. & marconi, M. De A. Fundamentos de metodologia científica. 4 ed. São Paulo,Atlas, 2001. Machado, M. C. Princípios enxutos no processo de desenvolvimento de produtos: proposta de uma metodologia para implementação. São Paulo, 2006. Tese (Doutorado) – Escola Politécnica da Universidade de São Paulo, Departamento de Engenharia de Produção, Universidade de São Paulo. Nelson, A. Evaluating an ocean shipment strategy within Dell's direct model supply chain, DSpace@MIT, 2010. Oliveira , M.B.& Longo ,O.C. Gestão da cadeia de suprimentos. IV Congresso nacional de excelência em gestão , 2008. Padilha, T., Marins, T., “Sistemas ERP: características, custos e tendência”, ISSN 0103 – 6513, Versão Imprensa, Jan./Abr, 2005. http://www.prodel.com.br/conceitoerpmrp.htm Acesso em 17 de setembro de 2010 as 20:38. Rohter, L. Shipping Costs Start to Crimp Globalization .The New York Times, 2008. Rother, M.; shook, J. Learning to See - Value Stream Mapping to Add Value and Eliminate Muda. The Lean Enterprise Institute, MA, USA, 1998. Shuai, J.J., Yi- Fen S., Yang C., “The impact of ERP implementation on corporate supply chain performance”, Industrial Engineering and Engineering Management, IEEE International Conference, 2-4,1644 – 1648, 2007. Souza, G. D., Carvalho, M. do S. M. V. de & Liboreiro, Manuel Alejandro Martínez. Gestão da Cadeia de Suprimentos Integrada à Tecnologia da Informação. Revista de Administração Pública vol. 40 nº 4. Rio de Janeiro. Julho e agosto de 2006. Womack, J.P. & Jones, D.T. A Mentalidade Enxuta nas Empresas. Lean Thinking. Elimine o desperdício e crie riqueza. 6.ed. Trad. Ana Beatriz Rodrigues e Priscilla Martins Celeste. Rio de Janeiro : Campus, 2004. 11

Download