Hidrodinâmica e Propulsão

Engenharia de Máquinas Marı́timas

Jorge Trindade

ENIDH

2012

Índice

1 Introdução

1.1 Geometria do navio . . . . . . . . . . . .

1.1.1 Principais dimensões dos navios .

1.1.2 Coeficientes de forma do navio .

1.2 Comportamento hidrodinâmico do navio

1.3 Métodos empı́ricos . . . . . . . . . . . .

1.4 Métodos experimentais . . . . . . . . . .

1.5 Simulações numéricas . . . . . . . . . .

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

1

1

1

3

6

6

7

8

2 Resistência

2.1 Análise dimensional . . . . . . . . . . . . . . .

2.2 Leis da semelhança . . . . . . . . . . . . . . . .

2.2.1 Semelhança geométrica . . . . . . . . .

2.2.2 Semelhança cinemática . . . . . . . . .

2.2.3 Semelhança dinâmica . . . . . . . . . .

2.3 Decomposição da resistência . . . . . . . . . . .

2.3.1 Resistência de onda . . . . . . . . . . .

2.3.2 Resistência de atrito . . . . . . . . . . .

2.3.3 Resistência viscosa de pressão . . . . . .

2.4 Ensaios de resistência em tanques de reboque .

2.5 Cálculo da resistência . . . . . . . . . . . . . .

2.5.1 Métodos de extrapolação . . . . . . . .

2.5.2 Resistências adicionais . . . . . . . . . .

2.6 Previsão com dados sistemáticos ou estatı́sticos

2.7 Ensaios à escala real . . . . . . . . . . . . . . .

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

13

13

14

14

15

15

18

19

24

25

26

27

27

31

32

34

3 Propulsão

3.1 Sistemas de propulsão . . . . . . . .

3.1.1 Hélices . . . . . . . . . . . . .

3.1.2 Outros meios de propulsão .

3.2 Hélices propulsores . . . . . . . . . .

3.2.1 Geometria do hélice . . . . .

3.2.2 Valores caracterı́sticos . . . .

3.3 Teoria da quantidade de movimento

3.3.1 Força propulsiva . . . . . . .

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

35

35

35

37

40

40

41

42

42

.

.

.

.

.

.

.

.

i

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

ii

ÍNDICE

3.4

3.5

3.6

3.7

3.8

3.3.2 Coeficiente de carga . . . . . . . . . . . . . . . . . .

3.3.3 Rendimento ideal do hélice . . . . . . . . . . . . . .

Ensaios com modelos reduzidos de hélices . . . . . . . . . .

3.4.1 Diagrama em águas livres . . . . . . . . . . . . . . .

3.4.2 Rendimento . . . . . . . . . . . . . . . . . . . . . . .

3.4.3 Índice de qualidade . . . . . . . . . . . . . . . . . . .

Séries sistemáticas . . . . . . . . . . . . . . . . . . . . . . .

3.5.1 Série sistemática de Wageningen . . . . . . . . . . .

3.5.2 Outras séries sistemáticas . . . . . . . . . . . . . . .

3.5.3 Diagrama de 4 quadrantes . . . . . . . . . . . . . . .

Cavitação . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3.6.1 Origem da cavitação . . . . . . . . . . . . . . . . . .

3.6.2 Controle da cavitação . . . . . . . . . . . . . . . . .

3.6.3 Consideração da cavitação na selecção do hélice . . .

3.6.4 Ensaios experimentais . . . . . . . . . . . . . . . . .

Selecção do hélice . . . . . . . . . . . . . . . . . . . . . . . .

3.7.1 Variáveis de optimização . . . . . . . . . . . . . . . .

3.7.2 Tipos de problema . . . . . . . . . . . . . . . . . . .

Interacção entre casco e hélice . . . . . . . . . . . . . . . . .

3.8.1 Ensaios de propulsão . . . . . . . . . . . . . . . . . .

3.8.2 Potência e velocidade . . . . . . . . . . . . . . . . .

3.8.3 Extrapolação dos resultados do ensaio de propulsão

4 Instalações Propulsoras

4.1 Introdução . . . . . . . . . . . . . .

4.2 Propulsão diesel-mecânica . . . . . .

4.2.1 Accionamento de auxiliares .

4.2.2 Engrenagens redutoras . . . .

4.2.3 Configuração ”pai-e-filho” . .

4.3 Propulsão diesel-eléctrica . . . . . .

4.3.1 Propulsão por motor eléctrico

4.3.2 Propulsores azimutais . . . .

4.4 Selecção do motor . . . . . . . . . .

4.4.1 Turbinas e motores eléctricos

4.4.2 Motores diesel . . . . . . . .

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

44

45

45

46

46

47

47

48

49

51

53

53

54

55

56

58

58

60

60

61

62

66

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

67

67

69

70

71

73

74

74

77

78

79

79

Índice Remissivo

83

A Previsão Baseada nos Ensaios de Propulsão

87

B Provas de velocidade e Potência

121

C Condições das Provas de Velocidade e Potência

133

D Selecção de Motores Propulsores

141

E Derating

175

Lista de Figuras

1.1

1.2

1.3

1.4

1.5

1.6

1.7

1.8

1.9

1.10

1.11

1.12

1.13

1.14

Plano de flutuação, longitudinal e transversal de um navio. . . . .

Plano geométrico de um navio. . . . . . . . . . . . . . . . . . . . .

Principais dimensões dos navios. . . . . . . . . . . . . . . . . . . .

Marcação no costado das linhas de carga do navio. . . . . . . . . .

Tanque de provas utilizado por W. Froude. . . . . . . . . . . . . .

Tanque de testes actual. . . . . . . . . . . . . . . . . . . . . . . . .

Bacia para testes com ondulação. . . . . . . . . . . . . . . . . . . .

Bacia para testes com águas geladas. . . . . . . . . . . . . . . . . .

Escoamento num hélice. . . . . . . . . . . . . . . . . . . . . . . . .

Malha colocada à esquerda e desfasada à direita. . . . . . . . . . .

Representação esquemática de um “PC-cluster”. . . . . . . . . . . .

Um “PC-cluster” com 24 nós computacionais. . . . . . . . . . . . .

Decomposição 1D, 2D ou 3D do domı́nio espacial de um problema.

Troca de valores nas fronteiras dos sub-domı́nios. . . . . . . . . . .

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

2

2

4

5

7

7

8

8

8

9

10

10

11

11

Decomposição da resistência. . . . . . . . . . . . . . . . . . . . . . . . . . .

Sistema de ondas gerado por um ponto de pressão em movimento. . . . . .

Sistemas de ondas da proa e da popa. . . . . . . . . . . . . . . . . . . . . .

Interacção entre os dois sistemas de ondas. . . . . . . . . . . . . . . . . . . .

Curva da resistência de onda. . . . . . . . . . . . . . . . . . . . . . . . . . .

Variação do coeficiente da resistência de atrito com o número de Reynolds

com a rugosidade da superfı́cie. . . . . . . . . . . . . . . . . . . . . . . . . .

2.7 Distribuição de pressão num escoamento ideal, invı́scido. . . . . . . . . . . .

2.8 Modelo à escala reduzida para ensaios de resistência. . . . . . . . . . . . . .

cT

F r4

2.9 Representação gráfica da dependência de

com

. . . . . . . . . . . .

cF 0

cF 0

2.10 Redução de velocidade (%) em águas pouco profundas. . . . . . . . . . . . .

.

.

.

.

.

e

.

.

.

.

.

.

.

.

19

20

21

22

23

3.1

3.2

3.3

3.4

3.5

3.6

3.7

.

.

.

.

.

.

.

2.1

2.2

2.3

2.4

2.5

2.6

Hélice com tubeira. . . . . . . . . . . . . . .

Hélices de passo fixo e de passo controlável.

Hélices em contra-rotação. . . . . . . . . . .

Hélices supercavitante. . . . . . . . . . . . .

Propulsão por jacto de água. . . . . . . . .

Propulsores azimutais. . . . . . . . . . . . .

Propulsores cicloidais. . . . . . . . . . . . .

iii

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

. 25

. 26

. 27

. . 29

. . 33

.

.

.

.

.

.

.

36

36

37

38

38

39

39

iv

LISTA DE FIGURAS

3.8

3.9

3.10

3.11

3.12

3.13

3.14

3.15

3.16

3.17

3.18

3.19

3.20

3.21

Geometria do hélice. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Distribuição espacial de velocidade e pressão para a teoria da quantidade de

movimento. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Diagrama de águas livres. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Aspecto geométrico das pás da série B de Wageningen . . . . . . . . . . . . . .

Diagrama em águas livres de um hélice da série sistemática de Wageningen. . .

Notação do diagrama com 4 quadrantes. . . . . . . . . . . . . . . . . . . . . . .

Diagrama em águas livres de 4 quadrantes para os hélices Wageningen B-4.70.

Efeito da cavitação no valor dos parâmetros relativos a águas livres. . . . . . .

Pressão de vapor da água em função da temperatura. . . . . . . . . . . . . . .

Diagrama de Burrill. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Instalações de ensaio do RINA. . . . . . . . . . . . . . . . . . . . . . . . . . . .

Imagem da cavitação num hélice. . . . . . . . . . . . . . . . . . . . . . . . . . .

Modelo para ensaios de propulsão. . . . . . . . . . . . . . . . . . . . . . . . . .

Resultados dos ensaios de propulsão. . . . . . . . . . . . . . . . . . . . . . . . .

Variantes de instalações propulsoras diesel-mecânicas lentas e de média velocidade. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.2 Instalações propulsoras diesel-mecânica (em cima) e diesel-eléctrica (em baixo).

4.3 Acoplamento com relação variável de velocidades. . . . . . . . . . . . . . . . . .

4.4 Conversão da frequência da energia eléctrica. . . . . . . . . . . . . . . . . . . .

4.5 Instalação propulsora com quatro motores, engrenagens redutoras e dois hélices.

4.6 Instalação com dois motores diesel diferentes, engrenagens redutoras, embraiagens e geradores acoplados aos veios. . . . . . . . . . . . . . . . . . . . . . . .

4.7 Motor eléctrico de propulsão. . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.8 Instalação diesel-eléctrica. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.9 Representação esquemática de uma instalação diesel-eléctrica. . . . . . . . . . .

4.10 Propulsores azimutais. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.11 Diagrama de carga de um motor diesel . . . . . . . . . . . . . . . . . . . . . . .

41

43

47

48

50

51

53

54

55

56

57

58

61

66

4.1

68

69

71

72

73

74

75

76

77

78

80

Lista de Tabelas

1.1

Valores de K na fórmula de Alexander.

2.1

Valores do coeficiente de correcção cA em função do comprimento do navio. . . 29

3.1

3.2

3.3

Séries sistemáticas de propulsores. . . . . . . . . . . . . . . . . . . . . . . . . . 48

Coeficiente para atribuição do diâmetro máximo do hélice pela Eq. (3.34). . . . 59

Constante para o cálculo do diâmetro equivalente em água livres pela Eq. (3.35). 59

v

. . . . . . . . . . . . . . . . . . . . . .

6

vi

LISTA DE TABELAS

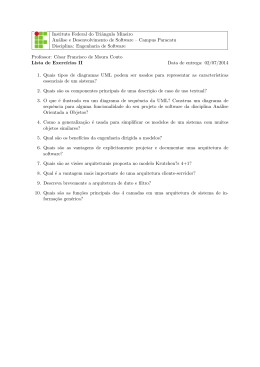

Capı́tulo

1

Introdução

1.1

Geometria do navio

A variação da proporção relativa das dimensões principais de um navio tem um importante

efeito nas suas caracterı́sticas operacionais. Afecta as suas caracterı́sticas hidrodinâmicas, a

sua resistência estrutural e, naturalmente a capacidade de carga.

Os navios existentes, em particular as unidades de construção mais recente, constituem

uma boa “fonte de inspiração” para o pré-dimensionamento de um navio novo. No que diz

respeito à informação mais detalhada, estas bases de dados são, regra geral, bem resguardadas

pelos gabinetes de estudo e projecto, bem como pelos estaleiros construtores. No entanto,

alguns destes dados estão disponı́veis nos registos publicados pelas sociedades classificadoras

e por alguns gabinetes de estudo.

Depois de um processo iterativo de dimensionamento do navio, durante o qual são tidas

em consideração as variáveis de optimização seleccionadas, a solução final da forma do navio

constitui o plano geométrico do navio. Na prática, este plano geométrico é gerado por uma

das seguintes vias:

- deformação de um navio de referência;

- modelo matemático para definição de forma em função de parâmetros do navio;

- utilização das séries sistemáticas.

1.1.1

Principais dimensões dos navios

O casco de um navio é uma forma tridimensional, na maior parte dos casos simétrica relativamente a um plano vertical longitudinal do navio. O contorno do casco fica definido pela

sua intersecção com três planos ortogonais (Fig. 1.1):

- o plano de flutuação de projecto;

- o plano longitudinal;

- o plano transversal.

1

2

CAPÍTULO 1. INTRODUÇÃO

Figura 1.1: Plano de flutuação, longitudinal e transversal de um navio.

O plano longitudinal, único plano de simetria do navio, é o plano de referência. A forma

do navio cortada por este plano é o perfil. O plano de flutuação de projecto é um plano

perpendicular ao plano longitudinal, escolhido como plano de referência. Os planos paralelos

ao plano de flutuação de projecto são conhecidos como planos de água, ou de flutuação, e as

linhas de intersecção como linhas de água. Os planos de flutuação são simétricos relativamente

ao plano longitudinal. Os planos perpendiculares ao plano longitudinal e ao plano de flutuação

de projecto são os planos transversais. As secções transversais exibem simetria relativamente

ao plano longitudinal.

A secção do navio equidistante das perpendiculares e normal aos planos de flutuação de

verão e longitudinal é designada por secção de meio-navio, ou secção mestra. Na Fig. 1.2

está representado um plano de linhas do navio, que inclui o plano do casco, no qual, por

convenção, sempre que o navio é simétrico, se exibem metades das secções. Do lado direito

representam-se metades das secções avante de meio-navio e do lado esquerdo metades das

secções a ré. O plano de linhas do navio inclui ainda o plano da metade da boca, no qual são

representados os planos de flutuação.

Figura 1.2: Plano geométrico de um navio.

1.1. GEOMETRIA DO NAVIO

3

Na Fig. 1.3 estão representadas as dimensões mais frequentemente utilizadas para definir

o navio. Quanto ao comprimento do navio, são três as definições a considerar:

- o comprimento entre perpendiculares, Lpp , distância medida ao longo do plano de flutuação de verão entre a perpendicular da popa e a perpendicular da proa;

- o comprimento na linha de água, Lwl , distância na linha de flutuação que se verifique, se

nada for referido deverá entender-se a linha de flutuação de verão, entre as intersecções

da proa e popa com a mesma linha de flutuação;

- o comprimento fora a fora, Loa , distância entre os pontos extremos a vante e a ré do

navio, medida numa direcção paralela à linha de flutuação de verão.

Designa-se por boca, a máxima distância entre as faces interiores das chapas de costado

nos dois bordos do navio, na secção mestra, se outra secção não for indicada. O pontal é a

distância na vertical, medida a meio navio, entre a face inferior do convés e a face superior

da chapa da quilha. O calado de um navio em qualquer ponto do seu comprimento é a

distância na vertical entre a quilha e a linha de água. O calado varia não só com o estado de

carregamento do navio mas também com a densidade da água em que este se encontra.

A altura desde a linha de flutuação e o convés é designada por bordo livre. Pode ser

calculado pela diferença entre o pontal e o calado.

Um aspecto importante relativamente à segurança de um navio mercante prende-se com

a alocação regulamentar de um valor mı́nimo do bordo livre, como forma de garantir uma

reserva de estabilidade suficiente para a segurança da navegação. Este valor mı́nimo do bordo

livre depende do local de navegação e da época do ano. No costado do navio estão marcadas

as linhas de carga por forma a permitir verificar facilmente se as condições de segurança são

verificadas. O valor de referência é a linha de Verão que é marcada no centro de um cı́rculo,

Fig. 1.4. Ao lado deste cı́rculo, são marcadas na horizontal linhas adicionais que correspondem

ao:

- bordo livre de Inverno, superior em 1/48 avos do bordo livre de Verão;

- bordo livre de Inverno no Atlântico Norte, ainda superior em 50 mm;

- bordo livre tropical, inferior em 1/48 avos do bordo livre de Verão;

- bordo livre em água doce, inferior em ∆ / (40 t) cm, sendo ∆ o deslocamento em ton e

t as ton por cm de imersão;

- bordo livre tropical em água doce é inferior em 1/48 avos do bordo livre de Verão ao

bordo livre em água doce.

1.1.2

Coeficientes de forma do navio

O deslocamento do navio é o peso do volume de água que o navio desloca quando a flutuar

em águas tranquilas,

∆ = ρg∇

(1.1)

em que ρ é a massa volúmica da água em que o navio se encontra a flutuar, g é a aceleração

da gravidade e ∇ o volume deslocado.

A partir das principais dimensões da navio, definem-se os seguintes coeficientes de forma:

4

CAPÍTULO 1. INTRODUÇÃO

Figura 1.3: Principais dimensões dos navios.

- o coeficiente de finura total (“block coeficient”):

Cb =

∇

Lpp BT

(1.2)

onde:

- ∇ é o volume do deslocamento;

- Lpp o comprimento entre perpendiculares;

- B a boca (máxima abaixo da linha de água);

- e T é o calado médio do navio.

- o coeficiente de finura da flutuação:

Cwp =

Awp

Lwp B

em que:

- Awp é a área do plano de flutuação;

(1.3)

1.1. GEOMETRIA DO NAVIO

5

Figura 1.4: Marcação no costado das linhas de carga do navio.

- Lwp o comprimento na linha de flutuação;

- e B a boca (máxima na linha de flutuação).

- o coeficiente de finura da secção mestra:

Cm =

Am

BT

(1.4)

representando por:

- Am a área imersa na secção mestra;

- B a boca na secção mestra;

- e T o calado a meio navio.

- o coeficiente prismático longitudinal:

Cp =

∇

Am Lpp

(1.5)

em que novamente:

- ∇ é o volume da querena;

- Am a área imersa a meio navio;

- e Lpp o comprimento entre perpendiculares.

Como exemplo da utilização dos coeficientes de forma no estabelecimento de relações

empı́ricas para inı́cio do projecto de um navio, pode-se indicar a fórmula de Alexander,

V

Cb = K − 0.5 × √

L

(1.6)

em que K apresenta os valores da Tab. 1.1 de acordo com o tipo de navio. A fórmula de

Alexander estabelece uma relação empı́rica entre o coeficiente de finura total do navio, a sua

velocidade e o comprimento. Pela especificidade de cada caso, o coeficiente de finura total

Cb do navio poderá depois desviar-se do valor inicialmente previsto durante o processo de

optimização das caracterı́sticas do navio.

6

CAPÍTULO 1. INTRODUÇÃO

Tipo de Navio

Petroleiro

Graneleiro

Carga geral

Navio de linha

Ferry

Rebocador

K

1.13

1.11

1.10

1.05

1.08

1.18

Tabela 1.1: Valores de K na fórmula de Alexander.

1.2

Comportamento hidrodinâmico do navio

A análise do comportamento hidrodinâmico do navio pode ser decomposta em diversas áreas,

de entre as quais se pode salientar:

- a resistência;

- a propulsão;

- o comportamento do navio no mar;

- a capacidade de manobra.

O cálculo do escoamento e o projecto de hélices pode ser considerado como um sub-tópico do

tema resistência e propulsão.

As metodologias para o cálculo ou para a previsão dos parâmetros relevantes do comportamento do navio podem ser classificadas como:

- empı́ricas e estatı́sticas;

- experimentais em modelos à escala reduzida, ou à escala real;

- numéricas, através de soluções analı́ticas ou com recurso à mecânica de fluidos computacional.

Os princı́pios fundamentais destas metodologias são sumariamente descritos nas secções

seguintes.

1.3

Métodos empı́ricos

Os métodos empı́ricos baseiam-se num modelo fı́sico relativamente simples e na análise por

regressão para a determinação dos coeficientes relevantes, a partir de um só navio ou de uma

série de navios. Os resultados assim obtidos são depois expressos sob a forma de constantes,

fórmulas, tabelas, gráficos, etc.

Numerosos estudos realizados entre 1940 e 1960 permitiram criar séries de “boas” formas

de carenas. O efeito da variação dos principais parâmetros do casco, como por exemplo o

coeficiente de bloco, foi determinado por alteração sistemática daqueles parâmetros.

1.4. MÉTODOS EXPERIMENTAIS

Figura 1.5: Tanque de provas utilizado

por W. Froude.

1.4

7

Figura 1.6: Tanque de testes actual.

Métodos experimentais

Esta abordagem baseia-se no teste de modelos em escala reduzida para extrair informação que

possa ser extrapolada para a escala do navio. Apesar dos grandes esforços de investigação e

normalização, a correlação modelo-navio está sujeita a algum grau de empirismo. Cada uma

das principais instalações de teste (túneis, bacias, etc.) tende a adoptar os métodos de ensaio

e tratamento da informação que melhor se adaptam à experiência já incorporada nas suas

bases de dados. Esta não uniformidade de processos dificulta, se não mesmo em muitos casos

impossibilita, o aproveitamento estatı́stico dos dados de uma forma agregada.

Embora a metodologia base para a avaliação da resistência de um modelo num tanque de

testes se mantenha praticamente inalterada desde os tempos de Froude (1874), vários aspectos

técnicos sofreram grande evolução. De entre estes, podem-se salientar:

- as técnicas experimentais não-intrusivas, como a Laser-Doppler Velocimetry, que permitem a medição do campo de velocidades na esteira do navio para melhorar o projecto

do hélice;

- a análise do padrão da formação ondosa gerada pelo modelo para estimar a resistência

de onda;

- nos testes de modelos com propulsão autónoma, é possı́vel agora medir grandezas relacionadas com o propulsor como o impulso, binário, rpm, etc.

Instalações com caracterı́sticas bem diferentes surgiram entretanto para possibilitar outro

tipo de estudos. Trata-se de bacias equipadas com geradores de ondas, para ensaios de modelos

com o objectivo de estudar as questões de manobrabilidade e de comportamento do navio no

mar, Fig. 1.7.

Outro tipo de bacias para ensaios de modelos de navios, Fig. 1.8, dedica-se preferencialmente a estudos e ensaios relacionados com a presença de gelo no mar.

Por último, um outro tipo de instalação de teste nesta área dedica-se ao estudo do desempenho de hélices propulsores. Neste tipo de instalação, que iremos abordar com um pouco

mais de detalhe no Cap. 3, para além da determinação de várias caracterı́sticas de desempenho

do hélice, pode-se vizualizar o padrão de cavitação no hélice.

8

CAPÍTULO 1. INTRODUÇÃO

Figura 1.7: Bacia para testes

com ondulação.

Figura 1.8: Bacia para testes com

águas geladas.

Figura 1.9: Escoamento num hélice.

1.5

Simulações numéricas

As simulações de escoamento obtidas pela mecânica de fluidos computacional são ainda consideradas pela indústria como pouco precisas para a previsão da resistência de um casco ou da

força propulsiva de um hélice. No entanto, o contributo da mecânica de fluidos computacional

está a tornar-se cada vez mais importante em determinados passos do processo de projecto.

Casos tı́picos de aplicação são, por exemplo:

- a simulação de escoamento invı́scido, com superfı́cie livre, para análise do comportamento da proa, interacção com o bolbo, formação ondosa, etc.

- as simulações de escoamento viscoso na zona da popa, desprezando a formação ondosa

para avaliação do comportamento de apêndice ou análise do escoamento de aproximação

ao hélice.

No caso mais geral, o escoamento de fluidos incompressı́veis em regime não-estacionário é

modelado pelas seguintes equações:

1.5. SIMULAÇÕES NUMÉRICAS

9

- Equação da continuidade,

∂ui

=0

∂xi

(1.7)

- Equação de conservação da quantidade de movimento,

∂ρui

∂p

∂ 2 ui

∂

(ρui uj ) = −

+µ

+ ρbi

+

∂t

∂xj

∂xi

∂xj ∂xj

(1.8)

- Equação de conservação da energia (forma simplificada),

∂θ ∂ (θuj )

κ ∂2θ

=

+

∂t

∂xj

ρc ∂xj ∂xj

(1.9)

em que xi é a coordenada na direcção i, ui é a componente da velocidade na direcção i, ρ

e µ são a massa especı́fica e a viscosidade do fluido, respectivamente, p é a pressão, κ é a

condutividade térmica, c é o calor especı́fico, θ é a temperatura, b é a componente na direcção

i das forças exteriores por unidade de massa e t é o tempo.

As equações são discretizadas no espaço de acordo com uma malha colocada ou desfasada.

Na Fig. 1.10 está indicada a localização das variáveis, no caso bi-dimensional, para cada

uma daqueles tipos de malhas. Cada um daqueles tipos de malha de discretização apresenta

Figura 1.10: Malha colocada à esquerda e desfasada à direita.

algumas vantagens e desvantagens. As mais importantes estão relacionadas com:

- a complexidade da programação;

- o tratamento das fronteiras do problema;

- a solução para o acoplamento pressão-velocidade (formato xadrez na solução da pressão).

Selecionado o tipo de malha a utilizar, outras opções há a tomar para desenvolver o método

de solução. Algumas das mais comuns são:

10

CAPÍTULO 1. INTRODUÇÃO

Figura 1.11: Representação esquemática

de um “PC-cluster”.

Figura 1.12: Um “PC-cluster”

com 24 nós computacionais.

- SIMPLE / método de projecção;

- volume finito / diferenças finitas;

- aproximação dos termos convectivos/difusivos das equações;

- “upwind”;

- diferenças centrais de ordem 2;

- diferenças centrais de ordem 4;

- o método de integração para a evolução temporal;

- Euler;

- Crank-Nicolson;

- Adams-Bashforth;

- Runge-Kutta.

Tratando-se de cálculos complexos, o tempo de cálculo poderá ser reduzido, sem acréscimo

significativo de custos, com recurso de um “PC-cluster”, Fig. 1.11.

Este tipo de estruturas computacionais caracterizam-se por dispor de:

- 20 a 1000 CPU;

- 2 a 8 GB RAM por nó;

- comunicação em rede com velocidade superior a 1 Gbps;

- elevada capacidade para armazenamento de dados;

- sistema operativo estável.

1.5. SIMULAÇÕES NUMÉRICAS

11

Para a solução de um problema de mecânica de fluidos num “PC-cluster” é necessário proceder à decomposição do domı́nio espacial do problema (Fig. 1.13) e recorrer a rotinas de uma

das várias bibliotecas disponı́veis para efectuar a troca de dados entre os nós computacionais,

como por exemplo a biblioteca Message Passing Interface, necessária para a continuação do

cálculo. Na Fig. 1.14 estão representados esquematicamente aquelas comunicações de dados

relativos às fronteiras dos sub-domı́nios de cálculo.

Figura 1.13: Decomposição 1D, 2D ou 3D do domı́nio espacial de um problema.

Figura 1.14: Troca de valores nas fronteiras dos sub-domı́nios.

12

CAPÍTULO 1. INTRODUÇÃO

Capı́tulo

2

Resistência

2.1

Análise dimensional

A resistência do navio a uma velocidade constante é a força necessária para rebocar o navio

a essa velocidade em águas tranquilas. Se a querena não tiver apêndices, a resistência diz-se

da querena simples. Designaremos por potência efectiva, ou potência de reboque, a potência

necessária para vencer a resistência do navio a uma dada velocidade,

Pe = V RT

(2.1)

em que V é a velocidade do navio e RT a sua resistência total.

A resistência do navio RT = f (V, L, ρ, ν, g) depende:

- da velocidade do navio V ;

- das dimensões do navio, representadas aqui por uma dimensão linear L;

- da massa especı́fica do fluido ρ;

- da viscosidade cinemática do fluido ν;

- da aceleração da gravidade g.

Assim, a resistência do navio deverá ser uma função da forma

RT = V a Lb ρc ν d g e

(2.2)

Ao estudar a resistência de um navio é importante calcular não o seu valor absoluto, mas

também a sua relação com outro valor, dimensionalmente semelhante, tomado como referência. Vamos dar o nome de coeficientes especı́ficos a estas relações. No caso da resistência

total do navio, o valor do coeficiente é obtido por

cT =

RT

(2.3)

1

ρSV 2

2

em que ρ é a massa especı́fica do fluido, S a superfı́cie molhada do navio e V a sua velocidade.

13

14

CAPÍTULO 2. RESISTÊNCIA

Resolvendo o sistema de equações gerado pela Eq. (2.2) em ordem a a, b e c, e considerando

a definição do coeficiente em 2.3 dada pela Eq. (2.3), temos

V L gL

2 2

(2.4)

RT = ρV L f

,

ν V2

Ou seja, a análise dimensional mostra que o coeficiente de resistência total do navio,

V L gL

ct = f

(2.5)

,

ν V2

depende dos grupos adimensionais designados por número de Froude,

V

Fr = √

gL

(2.6)

e por número de Reynolds,

Re =

VL

ν

(2.7)

calculados para o navio.

2.2

Leis da semelhança

No caso dos ensaios de modelos para avaliação da resistência de uma querena, podemos

considerar três formas de semelhança:

- semelhança geométrica;

- semelhança cinemática;

- semelhança dinâmica.

2.2.1

Semelhança geométrica

Verificar-se semelhança geométrica significa a existência de uma razão constante entre qualquer dimensão linear na escala real do protótipo (comprimento, boca, calado do navio, etc.)

Ls e o dimensão linear na escala do modelo Lm . Aquela razão é a escala geométrica do modelo

λ,

Ls = λ Lm

(2.8)

Consequentemente, temos para as áreas,

As = λ 2 Am

(2.9)

e para os volumes,

∇s = λ 3 ∇m

(2.10)

2.2. LEIS DA SEMELHANÇA

2.2.2

15

Semelhança cinemática

A semelhança cinemática significa a existência de uma razão constante entre o “tempo” na

escala real, ts e o “tempo” na escala do modelo tm , a escala cinemática τ :

ts = τ · tm

(2.11)

A verificação simultânea das condições de semelhança geométrica e cinemática resulta nos

seguintes factores de escala:

- para a velocidade:

λ

Vm

τ

Vs =

(2.12)

- e para a aceleração:

as =

2.2.3

λ

am

τ2

(2.13)

Semelhança dinâmica

Obter semelhança dinâmica significa que a razão entre cada uma das forças actuantes no navio

à escala real e as correspondentes forças actuantes no modelo é constante, escala dinâmica do

modelo κ,

Fs = κ · Fm

(2.14)

As forças presentes, actuantes sobre o navio e sobre o modelo, podem ser classificadas de

acordo com a sua natureza como:

- as forças de inércia;

- as forças gravı́ticas;

- as forças de atrito.

Forças de inércia

As forças de inércia regem-se pela lei de Newton, expressa por

F = m·a

(2.15)

em que F é a força de inércia, m a massa do corpo, e a a aceleração a que ele é sujeito.

Considerando o volume deslocado pelo navio ∇, a massa do navio é

m = ρ·∇

(2.16)

sendo ρ a massa volúmica da água.

Então, a razão entre as forças de inércia é uma equação que incorpora os três factores de

escala, lei da Semelhança de Newton, é dada por

κ=

Fs

ρs · ∇s · as

ρs λ4

=

=

·

Fm

ρm · ∇m · am

ρm τ 2

que pode ser re-escrita como

2

Fs

λ

Vs 2

ρs

ρs As

2

κ=

=

·λ ·

=

·

·

Fm

ρm

τ

ρ m Am

Vm

(2.17)

(2.18)

16

CAPÍTULO 2. RESISTÊNCIA

Forças de origem hidrodinâmica

As forças de origem hidrodinâmica são normalmente descritas recorrendo a um coeficiente

adimensional c na seguinte forma, semelhante à Eq. (2.3),

F = c·

1

ρ·V 2·A

2

(2.19)

em que V é uma velocidade de referência, por exemplo a velocidade do navio e A uma área de

referência como, por exemplo, a área das obras vivas com mar calmo. Aplicando a Eq. (2.19)

ao navio e ao modelo e combinando as duas equações, obtem-se

cs · ρs · Vs2 · As

cs ρs As

Vs 2

Fs

=

·

·

(2.20)

=

Fm

cm · ρm · Vm2 · Am

cm ρm Am

Vm

Daqui resulta que igualando o valor dos coeficientes no navio e no modelo, cs = cm , fica

garantida a verificação da lei da semelhança de Newton.

Forças Gravı́ticas

As forças gravı́ticas podem ser descritas de forma semelhante às forças de inércia, para o

navio

Gs = ρs · g · ∇s

(2.21)

e para o modelo

Gs = ρs · g · ∇s

Gm = ρm · g · ∇m

(2.22)

daqui resultando uma nova escala,

κg =

Gs

ρs ∇s

ρs

=

·

=

· λ3

Gm

ρm ∇m

ρm

(2.23)

Para que se possa verificar a semelhança dinâmica, os factores de escala devem apresentar

o mesmo valor, ou seja, κ = κg . Se

κ=

ρs λ4

·

ρm τ 2

e

κg =

ρs

· λ3

ρm

então, para que κ = κg é necessário verificar-se

√

τ= λ

(2.24)

Esta nova relação permite eliminar a escala temporal em todas as relações apresentadas,

ficando a proporcionalidade apenas dependente de λ como, por exemplo, na Eq. (2.12), fazendo

√

Vs

= λ

Vm

(2.25)

2.2. LEIS DA SEMELHANÇA

17

Número de Froude

A Eq. (2.25) pode ainda assumir a forma de uma relação entre a dimensão linear e a

velocidade do modelo e do navio,

V

V

√s = √m

Ls

Lm

(2.26)

Adimensionalisando a razão entre a velocidade V e a raiz quadrada do comprimento L

com a aceleração da gravidade, g = 9.81 m/s2 , obtemos o número de Froude

Fr = √

V

g·L

(2.27)

Na ausência de forças viscosas, igual número de Froude assegura semelhança dinâmica.

Para igual número de Froude, as ondulações no modelo e à escala real, desde que de pequena

amplitude, podem considerar-se geometricamente semelhantes.

A lei de Froude é verificada em todos os ensaios de modelos de navios, ensaios de resistência, propulsão, comportamento no mar e manobrabilidade. A aplicação da lei de Froude

impõe os seguintes factores de escala para a velocidade,

√

Vs

= λ

Vm

(2.28)

Fs

ρs

=

· λ3

Fm

ρm

(2.29)

força,

e potência,

Fs · Vs

ρs

Ps

=

=

· λ3.5

Pm

Fm · Vm

ρm

(2.30)

Forças de atrito

As forças viscosas R, com origem no atrito entre camadas de fluido, são modeladas por

R = µ·

∂u

·A

∂n

(2.31)

∂u

em que µ é a viscosidade dinâmica do fluido, A a área sujeita ao atrito e

o gradiente de

∂n

velocidade, avaliado na direcção normal ao escoamento.

A razão das forças de atrito no navio e no modelo é dada por

Rs

κf =

=

Rm

∂us

· As

µs λ2

∂ns

=

∂um

µm τ

µm ·

· Am

∂nm

µs ·

(2.32)

Na presença das forças de atrito, para verificar a condição de semelhança dinâmica, será

necessário que κf = κ, ou seja:

µs λ 2

ρs λ4

=

µm τ

ρm τ 2

(2.33)

18

CAPÍTULO 2. RESISTÊNCIA

Se introduzirmos a viscosidade cinemática, como ν = µ/ρ, obtém-se:

λ2

νs

V s · Ls

=

=

νm

τ

Vm · Lm

ou seja,

Vs · Ls

Vm · Lm

=

νs

νm

(2.34)

Número de Reynolds

Então, de acordo com a Eq. (2.34), se apenas estiverem presentes forças de inércia e de

atrito, a igualdade do número de Reynolds,

Re =

V ·L

ν

(2.35)

assegura semelhança dinâmica entre o modelo e o navio.

Para o cálculo do número de Reynolds, a viscosidade cinemática da água do mar (m2 /s)

pode ser estimada, em função da temperatura θ (◦ C) e da salinidade s (%), por

ν = (0.014 · s + (0.000645 · θ − 0.0503) · θ + 1.75) · 10−6

Semelhança dinâmica

O número de Froude e o número de Reynolds estão relacionados por,

p

√

gL3

Re

V · L gL

=

=

Fr

ν

V

ν

(2.36)

(2.37)

A semelhança de Froude é facilmente obtida para testes em modelos porque para modelos

mais pequenos a velocidade de teste diminui. A semelhança de Reynolds é mais difı́cil de

obter pois modelos mais pequenos exigem superior velocidade de teste para igual viscosidade

cinemática.

os navios de superfı́cie estão sujeitos a forças gravı́ticas e de atrito. Assim, nos testes de

modelos à escala reduzida ambas as leis, de Froude e de Reynolds, deveriam ser satisfeitas;

s

Res

νm

L3s

νm 1.5

=

·

=

·λ = 1

(2.38)

Rem

νs

L3m

νs

No entanto, não existem, ou pelo menos não são economicamente viáveis, fluidos que permitam

satisfazer esta condição. Para diminuir os erros de extrapolação dos efeitos viscosos, a água em

que são realizados os testes pode ser aquecida para aumentar a diferença entre as viscosidades.

2.3

Decomposição da resistência

A resistência do navio tem origem complexa e, para facilidade de análise, é tradicionalmente

decomposta em vários termos. No entanto, não existe uniformidade nos diversos textos quanto

à forma como realizar aquela decomposição. Uma das abordagens a este assunto consiste

em considerar as decomposições constantes na Fig. 2.1. De acordo com a figura, podemos

considerar a seguinte decomposição da resistência total:

2.3. DECOMPOSIÇÃO DA RESISTÊNCIA

19

- a resistência de onda;

- a resistência de atrito;

- a resistência viscosa de pressão.

Figura 2.1: Decomposição da resistência.

Para além dos termos relativos a uma querena simples em águas tranquilas, outras componentes adicionais da resistência deverão ser consideradas:

- a resistência aerodinâmica, resistência ao avanço no ar da parte emersa do casco e

superestruturas do navio;

- a resistência adicional em mar ondoso, resistência resultante da acção de ondas incidentes sobre a estrutura do navio;

- a resistência adicional devida aos apêndices da querena.

2.3.1

Resistência de onda

Quando o navio avança na superfı́cie tranquila do mar é rodeado e seguido por uma formação

ondosa. Esta formação é quase imperceptı́vel a baixa velocidade. No entanto, a partir de

uma dada velocidade torna-se claramente visı́vel e, a partir daı́, tem dimensão crescente

com a velocidade. Para além da dependência com a velocidade, a formação ondosa depende

também da forma da querena.

20

CAPÍTULO 2. RESISTÊNCIA

Nos estudos de resistência de onda não se pode afirmar que uma dada velocidade é elevada

ou baixa sem conhecermos também a dimensão do navio. Assim, surge frequentemente a

referência ao conceito de velocidade relativa, como razão entre a velocidade do navio e um

parâmetro representativo da dimensão do navio,

V

vrel = √

L

(2.39)

com V em nós e L em pés, em substituição do adimensional número de Froude.

Numa perspectiva do estudo hidrodinâmico do escoamanto, o navio pode ser considerado

como um campo de pressão em movimento. Kelvin resolveu analiticamente o caso simplificado

do sistema de ondas criado pelo movimento de um ponto de pressão. Demonstrou que o padrão

da formação ondosa inclui um sistemas de ondas divergentes e um outro sistema cujas cristas

das ondas se apresentam normais à direcção do movimento, como representado na Fig. 2.2.

Ambos os sistemas de ondas viajam à velocidade do ponto de pressão.

Figura 2.2: Sistema de ondas gerado por um ponto de pressão em movimento.

O sistema de ondas associado ao movimento de um navio é bastante mais complicado.

No entanto, como primeira aproximação, o navio pode ser considerado com um campo de

pressão em movimento composto por uma sobrepressão considerada pontual na proa e uma

depressão, também pontual, na popa. Assim, num navio que se desloque a uma velocidade

relativa elevada, a formação ondosa provocada é constituı́da por dois sistemas principais de

ondas, Fig. 2.3:

- o sistema da proa;

- o sistema da popa.

Cada um dos sistemas de ondas formados, com origem na proa e na popa do navio, é

constituı́do por dois tipos de ondas:

- as ondas transversais;

- as ondas divergentes.

Geralmente, os dois sistemas de ondas divergentes são detectáveis apesar de o sistema da

popa ser muito mais fraco. Não é normalmente possı́vel isolar o sistema transversal da popa,

sendo apenas visı́vel a ré do navio a composição dos dois sistemas, transversal e divergente.

2.3. DECOMPOSIÇÃO DA RESISTÊNCIA

21

Figura 2.3: Sistemas de ondas da proa e da popa.

A proa produz um sistema de ondas semelhante ao descrito por Kelvin para um ponto de

pressão em movimento e, pelo contrário, na popa forma-se um sistema de ondas semelhante,

mas com uma depressão localizada na popa. Conforme representado na Fig. 2.3, se a linha

que une os pontos de maior elevação das cristas das ondas divergentes fizer com a direcção

longitudinal do navio um ângulo α, então a direcção destas fará um ângulo 2α com a mesma

direcção.

O comprimento de onda de ambos os sistemas transversais é igual e dado por:

λ=

2πV 2

g

(2.40)

Existe uma interacção entre as formações ondosa transversais dos sistemas de ondas da

proa e da popa. Se os sistemas estiverem “em fase”, de tal forma que as cristas das ondas

coincidam, o sistema resultante terá maior altura e, consequentemente, maior energia. Se,

pelo contrário, a cava de um dos sistemas de ondas ficar sobreposta com uma crista do outro

sistema, a energia consumida para gerar o sistema de ondas será reduzida. A velocidade V

e o comprimento do navio L são muito importantes para a determinação da energia total do

sistema de ondas gerado e, consequentemente, para a resistência de onda do navio.

Continuando a assumir o modelo fı́sico que aproxima o movimento do navio por um

campo de pressão em movimento, a distância entre os dois pontos de pressão, proa e popa,

é aproximada por 0, 9 L. Sabendo que uma onda gravı́tica com comprimento de onda λ se

desloca em águas profundas à velocidade

r

λg

C=

(2.41)

2π

para que haja coincidência de uma crista ou cava do sistema da proa com a primeira cava

gerada na popa, deverá verificar-se

V2

g

=

0, 9L

Nπ

(2.42)

Tomando em consideração a Fig. 2.4, verifica-se que as cavas vão coincidir para N =

1, 3, 5, ... enquanto que para N par as cristas do sistema da proa coincidem com as cavas do

sistema da popa. Se não existisse esta interacção entre os dois sistemas de ondas a resistência

de onda apresentaria uma evolução “bem comportada” crescente com a velocidade do navio,

22

CAPÍTULO 2. RESISTÊNCIA

Figura 2.4: Interacção entre os dois sistemas de ondas.

conforme representado pela linha tracejada da Fig. 2.5. Na realidade, a partir de uma dada

velocidade a partir da qual esta interacção se torna significativa, verifica-se a existência de

elevações e depressões na curva correspondendo aos casos extremos de interacção entre os

sistemas de ondas. É de esperar que a maior elevação se verifique para N = 1 porque a

velocidade é mais elevada para esta condição.

Como a curva de resistência de onda exibe estes máximos e mı́nimos locais, o navio deve

ser projectado para operar num mı́nimo local da curva de resistência de onda, a velocidade

económica.

Quando o comprimento de onda das ondas transversais é igual ao comprimento do navio, o número de Froude é aproximadamente 0, 4. Até este valor do número de Froude, as

ondas transversais são as principais responsáveis pelas elevações e depressões na curva da

resistência de onda. Se o número de Froude aumentar, aumentará também a resistência de

onda sobretudo à custa da influência das ondas divergentes. O máximo da resistência de

onda verifica-se para F r ≈ 0, 5. A velocidade correspondente designa-se por “velocidade da

querena”. Acima da “velocidade da querena” a resistência de onda do navio decresce. Navios

rápidos que operem acima da velocidade de querena deverão naturalmente dispor de potência

instalada suficiente para vencer aquele pico de resistência.

Bolbo de proa

A finalidade da instalação dos bolbos de proa é a redução da resistência de onda. O

mecanismo de redução consiste na interferência dos sistemas de onda. O sistema de ondas

gerado pela pressão elevada no bolbo interfere com o sistema de ondas da proa, reduzindo a

sua amplitude. A interferência favorável ocorre quando a cava do sistema transversal de ondas

2.3. DECOMPOSIÇÃO DA RESISTÊNCIA

23

Figura 2.5: Curva da resistência de onda.

do bolbo surgir na crista do sistema de ondas da proa do navio. Esta situação de interferência

favorável sendo optimizada para uma dada velocidade, pode no entanto ser considerada como

tendo efeito favorável num determinado intervalo de velocidades.

Efeito da profundidade restrita

Os efeitos da profundidade finita começam a fazer-se sentir quando a profundidade h é

menor que metade do comprimento de onda da formação ondosa gerada pelo movimento do

navio, h < λ/2. Doutra forma, podemos considerar profundidade infinita sempre que,

h>

λ

2

(2.43)

No caso de profundidades muito pequenas, h < 0, 05λ∞ , a velocidade de propagação deixa

de depender do comprimento de onda, Eq. (2.41) e passa a depender apenas da profundidade

C=

p

gh

(2.44)

Neste caso, a velocidade de grupo é igual à velocidade de propagação, a velocidade crı́tica:

p

Cg = C = gh

(2.45)

Para caracterizar o efeito da profundidade é usado o número de Froude baseado na profundidade h:

24

CAPÍTULO 2. RESISTÊNCIA

√

- se V / gh < 0, 4, o padrão de ondas é semelhante ao caso de profundidade infinita;

√

- se V / gh se aproximar de 1, o ângulo da envolvente aproxima-se de 90◦ ;

√

√

- se V / gh > 1, sin α = gh/V .

2.3.2

Resistência de atrito

A resistência de atrito do navio resulta do escoamento em torno da querena com número de

Reynolds elevado. Quando um corpo se move num fluido em repouso, uma fina camada de

fluido adere ao corpo em movimento, ou seja, tem velocidade nula relativamente ao corpo.

A variação de velocidade é elevada nas proximidades da superfı́cie do corpo e diminui com

o aumento da distância ao mesmo. É prática habitual convencionar-se para a definição da

espessura da camada limite, a distância a partir da superfı́cie do corpo até que a velocidade

do fluido seja 1% da velocidade do corpo.

Desenvolve-se assim da proa para a popa do navio uma camada limite tridimensional. Esta

camada limite inicia-se em escoamento laminar e sofre transição para o regime turbulento.

Normalmente, esta transição ocorre junto à proa do navio. Esta transição é controlada pelo

número de Reynolds do escoamento. Considerando o caso da placa lisa plana, a transição

ocorre para valores entre Re = 3×105 e Re = 106 . Em regime turbulento os efeitos dissipativos

de energia vão além do atrito molecular. Com crescente número de Reynolds, verificam-se

intensas trocas de quantidade de movimento em camadas adjacentes do fluido, ou seja, maior

transporte de energia.

No caso de uma placa plana, a espessura da camada limite turbulenta pode ser aproximada

por:

δx

= 0, 37 (ReL )−1/5

L

(2.46)

Num navio, o gradiente lontitudinal de pressão na região da proa é, em geral, favorável

ao escoamento. Pelo contrário, este gradiente é adverso na região da popa e a camada limite

aumenta significativamente de espessura deixando de poder ser considerada pequena quando

comparada com o comprimento ou a boca do navio. Para todos os efeitos práticos, a camada

limite de um navio pode ser considerada completamente turbulenta.

A dependência da resistência de atrito com o número de Reynolds e com a rugosidade da

superfı́cie é indicada pelo gráfico da Fig. 2.6. Para uma superfı́cie rugosa, a resistência segue

a linha da superfı́cie lisa até que, para um dado valor de Re, se separa e tem a partir daı́

um andamento quase horizontal, ou seja, o coeficiente torna-se independente do Re. Quanto

mais rugosa for a superfı́cie mais cedo se evidencia este comportamento.

A resistência de atrito de um navio é habitualmente dividida em duas componentes:

- a resistência a que ficaria sujeita uma placa plana com área equivalente;

- o aumento de resistência originado pela forma do navio.

A resistência de atrito foi estimada durante décadas por expressões empı́ricas como, por

exemplo, a fórmula de Froude:

RF = 1 − 0, 0043 (θ − 15) f SV 1,825

(2.47)

2.3. DECOMPOSIÇÃO DA RESISTÊNCIA

25

Figura 2.6: Variação do coeficiente da resistência de atrito com o número

de Reynolds e com a rugosidade da superfı́cie.

em que θ é a temperatura do fluido, expressa em ◦ C e

f = 0, 1392 +

0, 258

2, 68 + L

(2.48)

Outra fórmula empı́rica muito popular para a previsão do coeficiente da resistência de atrito é

devida a Schoenherr e conhecida como fórmula da ATTC (American Towing Tank Conference)

0, 242

= log (Re · cF )

√

cF

(2.49)

Esta correlação prevê coeficientes de atrito excessivos quando aplicada a modelos muito

pequenos. Para ultrapassar este problema foi proposta na ITTC (International Towing Tank

Conference) de 1957 uma nova fórmula,

cF =

0, 075

(logRe − 2)2

(2.50)

designada por linha de correlação modelo-navio da ITTC 1957.

2.3.3

Resistência viscosa de pressão

A componente da pressão originada pelas ondas formadas pelo movimento do navio já foi

considerada. Resta agora considerar a resistência originada por diferenças de pressão a actuar

no casco devida a efeitos viscosos do escoamento. Num escoamento ideal, ver Fig. 2.7, a

pressão exercida na popa do navio seria igual à exercida na proa, ou seja força resultante

nula. Na prática, os efeitos viscosos vão reduzir a pressão exercida na popa do navio.

Parte desta resistência será devida à geração de vórtices nas descontinuidades do casco.

Outra parte será devida a um aumento de espessura da camada limite nalguns casos potenciada por fenómenos de separação do escoamento. Estes aspectos são fundamentalmente

condicionados pela forma do casco pelo que são normalmente considerados como uma “resistência de forma”.

26

CAPÍTULO 2. RESISTÊNCIA

Figura 2.7: Distribuição de pressão num escoamento ideal, invı́scido.

2.4

Ensaios de resistência em tanques de reboque

Apesar da crescente importância dos métodos numéricos, os ensaios com modelos à escala

reduzida de navios em tanques de reboque são ainda essenciais para a avaliação hidrodinâmica

dos novos projectos e para a validação de novas soluções.

Os testes devem ser realizados em condições que permitam considerar que o modelo e o

navio têm comportamentos semelhantes por forma a que os resultados obtidos para o modelo

possam ser extrapolados para a escala real do navio. Com este objectivo, os ensaios realizamse respeitando a igualdade do número de Froude.

Os testes são realizados em tanques de reboque, com água imóvel e o modelo rebocado por

um “carrinho” ou, em alternativa, os testes podem ser realizados em “tanques de circulação”,

em que o modelo está imóvel e a água circula.

No primeiro caso, após um percurso inicial de aceleração, a velocidade do “carrinho” deve

ser mantida constante para obter um regime estacionário e garantir o rigor das observações

efectuadas. A fase final é de desaceleração e imobilização do modelo. Assim, os tanques de

reboque apresentam frequentemente centenas de metros de extensão.

O comprimento do modelo, como o exemplo representado esquematicamente na Fig. 2.8,

é escolhido de acordo com as condições experimentais no tanque de reboque. O modelo deve

ser tão grande quanto possı́vel por forma a minimizar efeitos de escala relativos aos aspectos

viscosos, nomeadamente as diferenças relativas a escoamentos laminares e turbulentos e as

questões relacionadas com fenómenos de separação do escoamento. Por outro lado, a dimensão

do modelo deve ainda permitir evitar deformações resultantes de esforços no modelo e no

equipamento de teste.

A dimensão do modelo deve ser suficientemente pequena para permitir que o “carrinho”

de reboque do modelo atinja a velocidade correspondente e evitar os efeitos de águas restritas nos testes efectuados. Estes constrangimentos conduzem naturalmente a um intervalo

prático de comprimentos admissı́veis. Os modelos para ensaios de resistência e propulsão

têm normalmente comprimentos entre 4 m < Lm < 10 m. A escala dos modelos está entre

15 < λ < 45.

2.5. CÁLCULO DA RESISTÊNCIA

27

Figura 2.8: Modelo à escala reduzida para ensaios de resistência.

Durante o movimento, o modelo mantém o rumo através de fios-guia, sendo livre para

adoptar o caimento que resultar do seu movimento. Ainda de acordo com a Fig. 2.8, a

resistência total de reboque do modelo é dada por,

RT = G1 + sin αG2

(2.51)

Com os ensaios de resistência com o modelo à escala reduzida pretende-se obter dados

que permitam estimar a resistência do navio sem o propulsor e apêndices, ou seja, dita da

querena simples. Dos ensaios no tanque de reboque obtém-se a resistência nas condições do

tanque, ou seja:

- águas suficientemente profundas;

- ausência de correntes;

- ausência de vento;

- água doce à temperatura ambiente.

O número de Reynolds é normalmente superior duas ordens de grandeza na escala do navio

que na escala do modelo, tipicamente na ordem de 109 e 107 , respectivamente. O modelo tem

frequentemente uma fita rugosa para estimular artificialmente a transição da camada limite

laminar para turbulenta mais perto da proa do modelo. Globalmente, o desvio originado

pelo facto de não se manter constante o número de Reynolds no ensaio é depois compensado

através de correcções empı́ricas.

2.5

Cálculo da resistência

2.5.1

Métodos de extrapolação

A resistência do modelo tem depois de ser convertida por forma a obter-se uma estimativa

da resistência do navio na escala real. Para tal, estão disponı́veis, entre outros, os seguintes

métodos:

28

CAPÍTULO 2. RESISTÊNCIA

- o método ITTC 1957;

- o método de Hughes/Prohaska;

- o método ITTC 1978;

- o método Geosim de Telfer.

Actualmente, o método mais frequentemente utilizado na prática é o método ITTC 1978.

Método ITTC 1957

Para a aplicação deste método, a resistência total da querena, RT , é considerada decomposta

nos seguintes termos,

RT = RF + RR

(2.52)

a resistência de atrito, RF , e a resistência residual, RR .

Os coeficientes de resistência, adimensionais, são genericamente calculados por,

ci =

Ri

1

2

2 ρV S

(2.53)

Na aplicação deste método de previsão é considerado igual para o modelo e para o navio

o coeficiente de resistência residual,

cR = cT m − cF m

(2.54)

determinado a partir do coeficiente de resistência total do modelo,

cT m =

RT m

1

2

2 ρm Vm Sm

(2.55)

e da fórmula “ITTC 1957” (Eq. (2.50)) para o cálculo do coeficiente de resistência de atrito

cF ,

cF =

0.075

(log10 Re − 2)2

O coeficiente de resistência total para o navio é então estimado por:

cT s = cF s + cR + cA = cF s + (cT m − cF m ) + cA

(2.56)

em que cA é um factor de correcção tradicionalmente associado à rugosidade do casco. De

facto, embora o modelo esteja construı́do a uma dada escala geométrica, a rugosidade das

superfı́cies do modelo e do navio não respeitam esta escala. O valor de cA pode ser obtido

por correlações empı́ricas como, por exemplo,

cA = 0.35 × 10−3 − 2 × Lpp × 10−6

(2.57)

ou a partir de valores tabelados (Tab. 2.1).

A previsão da resistência total do navio é dada por

1

RT s = cT s · ρs Vs2 Ss

2

(2.58)

2.5. CÁLCULO DA RESISTÊNCIA

Lpp (m)

50 - 150

150 - 210

210 - 260

260 - 300

300 - 350

350 - 400

29

cA

0,0004-0,00035

0,0002

0,0001

0

-0,0001

0,00025

Tabela 2.1: Valores do coeficiente de correcção cA em função do comprimento do navio.

Método de Hughes-Prohaska

O método de Hughes-Prohaska é normalmente classificado como um método de factor de

forma. É considerada a decomposição da resistência total em duas componentes, uma associada à resistência de onda e outra dependente da forma do casco. Considerando então os

coeficientes adimensionais, fica

cT = (1 + k) · cF 0 + cw

(2.59)

Para a determinação do factor de forma, presume-se aqui a relação

cT

F r4

= (1 + k) + α

cF 0

cF 0

(2.60)

que é particularmente válida para valores reduzidos de velocidade.

Após vários ensaios a diferentes velocidades, diferentes números de Froude, é possı́vel

construir um gráfico semelhante ao representado na Fig. 2.9 e, com base naqueles valores,

obter o valor de k por regressão linear.

Figura 2.9: Representação gráfica da dependência de

cT

F r4

com

.

cF 0

cF 0

Este factor de forma, (1 + k),é assumido como independente dos valores de F r e de Re e

igual para o navio e modelo.

O procedimento de cálculo do método de Hughes-Prohaska é o seguinte:

30

CAPÍTULO 2. RESISTÊNCIA

- determinar o coeficiente de resistência total,

cT m =

RT m

1

ρm Vm2 Sm

2

- determinar o coeficiente de resistência de onda, o mesmo para o modelo e o navio,

cw = cT m − cF 0m · (1 + k)

(2.61)

- determinar o coeficiente de resistência total para o navio,

cT s = cw + cF 0s · (1 + k) + cA

(2.62)

- determinar a resistência total para o navio, novamente por

1

RT s = cT s · ρs Vs2 Ss

2

O coeficiente da resistência de atrito, cF 0 , é neste caso obtido pela correlação de Hughes,

cF 0 =

0.067

(log10 Re − 2)2

(2.63)

Quanto ao coeficiente de correcção cA , a ITTC recomenda a aplicação universal de

cA = 0.0004

(2.64)

na aplicação deste método.

Método ITTC 1978

É uma modificação do método de Hughes-Prohaska, geralmente mais preciso que os anteriormente apresentados. Ao contrário dos métodos anteriormente descritos, este método de

extrapolação dos resultados obtidos nos ensaios com modelos à escala reduzida inclui o efeito

da resistência do ar.

A previsão do coeficiente de resistência total para o navio é, também aqui, descrita em

termos do factor de forma, ou seja,

cT s = (1 + k) cF s + cw + cA + cAA

(2.65)

em que:

- cw é o coeficiente de resistência de onda, igual para o navio e modelo;

- cA é o coeficiente de correcção;

- e cAA a resistência do ar, cAA = 0.001 ·

AT

.

S

2.5. CÁLCULO DA RESISTÊNCIA

31

O coeficiente da resistência de atrito é determinada de forma semelhante à preconizada

para o método ITTC 57, Eq. (2.50).

Para a determinação da correcção devida pela variação da rugosidade da querena, é aconselhada aqui a seguinte fórmula:

r

3

cA · 10 = 105 3

ks

− 0.64

Loss

(2.66)

em que ks é a rugosidade do casco e Loss é o comprimento do navio no plano de flutuação.

Para navios novos ks /Loss = 10−6 e cA = 0.00041.

Os detalhes sugeridos pela ITTC na aplicação deste método estão indicados no Apêndice

A.

Método Geosim

Este método foi proposto por Telfer em 1927. Dos métodos aqui enunciados, é considerado

como o método de extrapolação com previsões mais precisas da resistência do navio. A

grande vantagem do método resulta de não recorrer a qualquer decomposição, teoricamente

questionável, da resistência total.

São realizados vários ensaios com modelos geometricamente semelhantes mas a diferentes

escalas. Isto significa que os testes podem ser realizados, para a mesma velocidade equivalente,

com igual número de Froude e diferente número de Reynolds. O coeficiente de resistência total,

obtido naqueles ensaios, é representado em função de logRe−1/3 . Para cada um dos modelos,

obtém-se uma curva da resistência, em função do F r, que permite fazer a extrapolação para

a escala do navio.

Pela grande quantidade de modelos a construir e ensaios a realizar, trata-se de um método

muito dispendioso, utilizado sobretudo apenas para fins de investigação.

2.5.2

Resistências adicionais

As condições de ensaio dos modelos são substancialmente diferentes daquelas em que o navio

irá operar. As principais diferenças a considerar resultam de:

- a presença de apêndices na querena;

- a navegação em águas pouco profundas;

- o vento;

- a crescente rugosidade do casco durante a vida do navio;

- as condições de mar.

Para estimar as alterações causadas por estes itens no comportamento do navio, usam-se

correcções empı́ricas, baseadas em pressupostos fı́sicos, para correlacionar os valores obtidos

no modelo, ou no navio em provas de mar, com os estimados para as condições normais de

serviço do navio. A resistência adicional devida a apêndices e a resistência do navio em águas

pouco profundas são os tópicos sucintamente abordados nos parágrafos seguintes.

32

CAPÍTULO 2. RESISTÊNCIA

Resistência adicional dos apêndices

Os modelos de navios à escala reduzida podem ser testados com apêndices à escala geométrica apropriada. No entanto, nem sempre nesta altura do projecto estes estão completamente

definidos. Por outro lado, o escoamento em torno dos apêndices é predominantemente governado pelas forças de origem viscosa. Seria então necessário, para obter resultados fiáveis,

verificarem-se condições de semelhança de Reynolds, o que, como já referido, não é viável

se, cumulativamente, pretendermos manter a igualdade do número de Froude. Consequentemente, a presença dos apêndices em condições de semelhança de Froude tem pouca relevância.

Em primeira análise, os apêndices do casco contribuem para um aumento da superfı́cie

molhada do navio. Por outro lado, da sua presença surgem também alterações no factor de

forma do casco. Para a determinação da resistência de forma dos apêndices pode recorrer-se a

dois ensaios, com e sem apêndices, a uma velocidade superior. Se admitirmos que a resistência

de onda é igual nos dois casos, a diferença de resistência verificada, tendo descontado a

diferença de resistência de atrito resultante da variação da área molhada, dá-nos a resistência

de forma dos apêndices.

Os valores tı́picos de acréscimo de resistência originados pela presença de apêndices são

os seguintes:

- robaletes: 1 a 2%;

- impulsores:

- de proa: 0 a 1%;

- transversais de popa: 1 a 6%;

- aranhas de veios: 5 a 12% (“twin-screw ” pode chegar a 20%);

- leme: 1%.

Resistência em águas pouco profundas

Quando um navio navega em águas pouco profundas verifica-se um aumento, quer da resistência de atrito, quer da resistência de onda. Em particular, a resistência aumenta significativamente

√ para valores próximos do número de Froude crı́tico, baseado na profundidade,

Fnh = V / gH = 1.

O aumento da resistência do navio quando a navegar em águas pouco profundas foi estudado por Schlichting. A sua hipótese de trabalho foi a seguinte: a resistência de onda é a

mesma se o comprimento de onda da ondulação transversal for igual.

O gráfico da Fig. 2.10 permite prever a perda de velocidade do navio em águas pouco

profundas. Correcções simples não são possı́veis para águas muito pouco profundas já que os

fenómenos envolvidos são complexos. Nestes casos, só testes em modelos ou simulações por

CFD poderão contribuir para uma melhor previsão.

2.6