Relatório Indicadores versão 01 Criado por Tatiana Jucá Página 1 17/8/2006 RELATÓRIO DE APRESENTAÇÃO DE DADOS DO GRUPO DE INDICADORES 1. APRESENTAÇÃO O GT de indicadores reuniu cerca de 10 empresas construtoras interessadas em conhecer formas e métodos para medir os indicadores de suas empresas. O primeiro passo do grupo foi definir quais os indicadores eram importantes conhecer. Neste sentido, foi apresentada uma cesta com cerca de 20 indicadores voltados para o processo produtivo de construtoras, dos quais foram 8 escolhidos e, 5 efetivamente medidos. Das 10 empresas que faziam parte do GT de indicadores, três não estavam com obra em fase de estrutura ou de revestimento, portanto, não puderam aplicar o sistema de medição de indicadores. Ressalta-se que este GT também gerou como ativo, além deste relatório, uma monografia de graduação. 2. OBJETIVO O principal objetivo do GT de indicadores era de conscientizar as construtoras no sentido de que se deve tomar decisões estratégicas respaldadas em dados concretos. Desta forma, era inevitável a implementação de um sistema de indicadores de interesse do grupo de construtoras atuantes na Comunidade para conhecer seu perfil e, de que forma as construtoras Goianas se comportam diante do cenário nacional. 3. METODOLOGIA A metodologia de coleta dos dados para cálculo dos indicadores foi feita por meio de apresentações das planilhas e simulações de coleta em reuniões mensais no SINDUSCON-GO. Estas planilhas, desenvolvidas pelo NORIE, estão anexas a este relatório. Na reunião mensal seguinte a coordenação do GT de indicadores perguntava para os responsáveis de cada empresa se havia alguma dificuldade na coleta, se o processo de medição já havia sido implantado, se havia dúvidas, etc. E, sempre que havia algum tipo de dúvida ou impedimento para a coleta, os responsáveis pelas empresas entravam em contato com os estagiários do GT ou com a coordenação. Os indicadores efetivamente medidos pelas construtoras foram: • Produtividade do serviço de fôrmas; • Produtividade do serviço de armação; • Produtividade do serviço de concretagem; Relatório Indicadores versão 01 Criado por Tatiana Jucá Página 2 • Índice de perda de concreto; • Espessura média de revestimento de argamassa. 17/8/2006 Como se pode notar, em razão dos indicadores coletados, o período de coleta de dados para que se tivesse um número mínimo de informações para comparação foi estimado, em princípio em 4 meses. No entanto, como as construtoras possuíam obras em estágios diferentes, este tempo teve que ser estendido para 6 meses de coleta. As empresas que participaram da coleta dos dados são aqui tratadas de Empresa 1, Empresa 2, Empresa 3, Empresa 4, Empresa 5 e Empresa 6, de forma a preservar a confidencialidade das informações coletadas. Em alguns casos, os resultados obtidos na Comunidade de Goiânia serão comparados a valores de referência, benchmarks, e em outros, a valores coletados na Comunidade da Construção de Belo Horizonte. A média dos resultados obtidos pelas empresas de Goiânia será apresentado nos gráficos por meio de uma reta pontilhada. 4. APRESENTAÇÃO E DISCUSSÃO DOS RESULTADOS Para melhor compreensão dos resultados aqui apresentados em forma de gráficos, para cada indicador será apresentada a forma de medição e uma breve caracterização das obras em que foram realizadas as medições. 4.1. Produtividade do serviço de fôrmas Forma de medição: Ip fôrmas = Hh m2 Onde: • Ipfôrmas = índice de produtividade do serviço de fôrmas; • Hh= Homens*hora. É o número total de horas trabalhadas para execução das fôrmas; • m2 = área das fôrmas correspondente às faces de contato com o concreto. Caracterização das obras onde foram coletados dados sobre produtividade de fôrmas: Apenas 4 empresas coletaram dados referentes ao índice de produtividade de fôrmas, conforme apresentado na Tabela 1. Relatório Indicadores versão 01 Criado por Tatiana Jucá Página 3 17/8/2006 Tabela 1 – Caracterização das obras em que foram coletados dados sobre produtividade de fôrmas PRODUTIVIDADE FÔRMAS IDENTIFICAÇÃO NUMERO DE IPfôrma N°. N°. MATERIAL EQUIPE UTLIZAÇÕES (Hh/m2) OFICIAIS SERVENTES UTILIZADO Empresa 2 Própria Empresa 3 Própria Empresa 5 Própria Empresa 6 Própria Misto (Metálica, compensado plastificado 18 mm) Cubetas, compensado 18 mm Compensado plastificado 18 mm Fundo de viga e tira de reescoramento Compensado plastificado 18 mm 18 reutilizações para o compensado e não medido para a metálica 16 reutilizações 2,15 3 3 0,51 7 1 1,14 8 2 0,55 5 0 5 reutilizações 15 reutilizações Como pode-se observar na Tabela 1, as empresas 5 e 6 trabalharam com os mesmos tipos de material para a confecção das fôrmas. A empresa 2, apesar de ter o mesmo sistema estrutural das empresas 5 e 6, atua com sistema misto de fôrmas, ou seja, fôrmas metálicas apenas com fundos de viga em compensado plastificado. Na empresa 3, os pilares e capitéis são confeccionados em compensado plastificado nas lajes são usadas cubetas plásticas. A média dos resultados individuais de cada empresa pode ser visualizada na Figura 1. De onde se destaca a baixa produtividade na aplicação do sistema misto de fôrmas usado pela Empresa 2, 2,15 Hh/m2, que certamente, se reverte em economia quando se trata em número de reutilizações dos painéis. Já a baixa produtividade da Empresa 5, 1,14 Hh/m2, talvez se deva ao fato de no momento da coleta dos dados a obra estava iniciando. Os maiores índices de produtividade do serviço fôrmas foram obtidos nas Empresas 2 e 6, 0,51 e 0,55 Hh/m2 respectivamente. Como a Empresa 2 se utiliza de um sistema de laje plana, não havendo a necessidade de “bater” e montar os painéis de vigas isso, certamente influencia na produtividade deste serviço. Relatório Indicadores versão 01 Criado por Tatiana Jucá Página 4 17/8/2006 2,50 2,15 Ip fôrmas (Hh/m2) 2,00 1,41 1,50 1,14 1,09 1,00 0,55 0,51 0,52 0,50 0,00 Empresa 2 Empresa 3 Empresa 5 Empresa 6 Média BH Benchmark Figura 1 – Índice de produtividade do serviço fôrmas Na Figura 1 também se percebe que a média de produtividade do serviço de fôrmas, 1,09 Hh/m2, é o dobro do valor de referencia, 0,52 Hh/m2, fato este que demonstra que as empresas precisam tomar certas ações no que tange ao acréscimo de produtividade do serviço de fôrmas, como por exemplo: racionalização do projeto de estruturas com relação ao projeto de fôrmas, elaboração de plano de corte para as chapas de compensado, treinamento das equipes de fôrmas, etc. Apesar de notarmos que a média de produtividade das empresas da Comunidade de Goiânia ter sido significativamente diminuída pelos valores da Empresa 2, que usa sistema misto de fôrmas, percebe-se que as ações destacadas no parágrafo acima são necessárias. 4.2. Produtividade do serviço de armação Forma de medição: Ip armação = Hh kg Onde: • Ip armação = índice de produtividade do serviço de armação; • Hh= Homens*hora. É o número total de horas trabalhadas para execução das armaduras; Relatório Indicadores versão 01 Criado por Tatiana Jucá • Página 5 17/8/2006 kg = peso das armaduras. Caracterização das obras onde foram coletados dados sobre produtividade do serviço armação: 5 empresas coletaram dados referentes ao índice de produtividade de armação conforme pode-se visualizar na Tabela 2. Destas, apenas a empresa 3 realizava o processo de corte e dobra das armaduras em canteiro. Todas as demais compram o aço cortado e dobrado, realizando apenas a montagem das peças em canteiro de obras. Tabela 2 – Caracterização das obras em que foram coletados dados sobre produtividade de armação. PRODUTIVIDADE ARMAÇÃO IDENTIFICAÇÃO IPARMAÇÃO N°. N°. SERVIÇO MEDIDO EQUIPE (Hh/kg) OFICIAIS SERVENTES Montagem Própria 0,08 1 4 Empresa 2 Empresa 3 (Corte Corte e dobra Própria 0,06 6 0 e dobra) Montagem Própria 0,04 6 0 Empresa 3 Montagem Própria 0,03 1 1 Empresa 4 Montagem Própria 0,08 2 2 Empresa 5 Montagem Própria 0,03 2 1 Empresa 6 Na Figura 2 pode-se visualizar as médias de produtividade do serviço de armação. Há grande variabilidade nos resultados de produtividade de armação, isso pode ter ocorrido em virtude de maior ou menor complexidade de cada projeto. Em comparação com a média de BH, a produtividade média das empresas de Goiânia é melhor. No entanto, não se sabe se na média de BH foi levado em consideração as etapas de corte e dobra, o que implica em diminuição da produtividade. Relatório Indicadores versão 01 Criado por Tatiana Jucá Página 6 17/8/2006 0,09 0,08 0,078 0,07 1 oficial 4 serventes 0,080 2 oficiais 2 serventes 0,064 0,062 IParmação (Hh/kg) 0,06 6 oficiais Média Gyn = 0,05 0,05 0,044 6 oficiais 0,04 0,030 0,029 0,03 1 oficial 1 servente 0,02 2 oficiais 1 servente 0,01 0,00 Empresa 2 Empresa 3 (Corte e dobra) Empresa 3 Empresa 4 Empresa 5 Empresa 6 Média BH Figura 2 – Índice de produtividade do serviço de armação 4.3. Produtividade do serviço de concretagem Forma de medição: Ip concretagem = Hh m3 Onde: • Ip concretagem = índice de produtividade do serviço de concretagem; • Hh = Homens*hora. É o número total de horas trabalhadas para concretagem; • m3 = volume de concreto lançado. Caracterização das obras onde foram coletados dados sobre produtividade do serviço concretagem: 5 empresas coletaram dados referentes ao índice de produtividade de concretagem conforme se pode visualizar na Tabela 3. Ressalta-se que todas as empresas que participaram da coleta não produziram o concreto para fins estruturais, ao contrário, selecionaram fornecedores para atendê-las. Todo concreto usado no momento da coleta dos dados foi bombeado. Tabela 3 – Caracterização das obras em que foram coletados dados sobre produtividade de armação. Relatório Indicadores versão 01 Criado por Tatiana Jucá IDENTIFICAÇÃ O Empresa 1 Empresa 2 SISTEMA ESTRUTURAL estrutura convencional estrutura convencional Página 7 fck (MPa) SLUMP (cm) 30 10±2 25, 30, 35 e 40 10±2 17/8/2006 PEÇAS CONCRETADAS POR VEZ PRODUTIVIDADE DO CONCRETO IPCONCRETO (Hh/m3) N°. OFICIAIS N°. SERVENTES Laje 0,34 2 3 Pilar solteiro, Viga + laje 1,69 2 10 Pilar solteiro, Viga + laje 1,96 7 13 Empresa 3 Laje plana 30, 40 e 50 Empresa 4 estrutura convencional 25 9±2 Pilar, Viga, Laje isoladamente 0,93 3 1 15 12±1 Pilar solteiro, Viga + laje 0,56 2 5 Empresa 5 Na Figura 3 se pode observar as médias individuais de índice de produtividade do serviço de concretagem, variando de 0,34 Hh/m3, referente a concretagem do elemento estrutural laje na Empresa 1, até 1,69 Hh/m3, da Empresa 2 referente a concretagem de pilar solteiro e posteriormente, laje e viga juntamente. Destaca-se a baixa produtividade no serviço concretagem da Empresa 3, em que o sistema estrutural adotado foi a laje plana, 1,96 Hh/m3. Comparando-se as médias das Comunidades de Goiânia e de Belo Horizonte, 1,1,0 e 1,21 Hh/m3, respectivamente, percebe-se que a produtividade média de Goiânia foi ligeiramente superior a de Belo Horizonte. 2,50 1,96 2,00 IPconcreto (Hh/m3) 1,69 7 oficiais 13 serventes 1,50 2 oficiais 10 serventes 1,21 Média Gyn = 1,10 0,93 1,00 3 oficiais 1 servente 0,56 0,50 2 oficiais 5 serventes 0,34 2 oficiais 3 serventes 0,00 Empresa 1 Empresa 2 Empresa 3 Empresa 4 Empresa 5 Figura 3 – Índice de produtividade do serviço concretagem Média BH Relatório Indicadores versão 01 Criado por Tatiana Jucá 4.4. Página 8 17/8/2006 Índice de perda de concreto Forma de medição: % Perda de concreto = VC − VP Onde: • % Perda de concreto = perda de concreto em relação ao projetado; • VC = volume de concreto comprado; • VP = volume de concreto projetado. Caracterização das obras onde foram coletados dados sobre produtividade do serviço concretagem: Apenas as Empresas 2 e 3 se propuseram a fornecer as informações relacionadas a perda de concreto. As informações relevantes à análise de perdas de concreto constam do item 4.3 deste relatório. A Figura 4 traz uma ilustração da média das perdas nas Empresas 2 e 3. Note que a empresa 3 possui duas colunas de perda em decorrência de falha no planejamento no cobrimento da armadura negativa das lajes (e=5 cm), que só foi corrigida após a concretagem das primeiras lajes, passando para 6 cm de espessura. 4,5 4,03 3,9 4 3,5 % perda de concreto 3 2,5 Média Gyn = 2,19 2 2 1,52 1,5 1,01 1 0,5 0 Empresa 2 Empresa 3 (e= 5 cm) Empresa 3 (e= 6 cm) Média BH Figura 4 – Percentual de perda de concreto Benchmark Relatório Indicadores versão 01 Criado por Tatiana Jucá Página 9 17/8/2006 O maior índice de perda de concreto, 4,03%, refere-se a falha de projeto, descrita no parágrafo acima, até porque a estrutura de concreto foi orçada baseada nesta espessura, 5 cm. Quando se compara a perda média de concreto praticada pelas empresas Goianas em relação às de Belo Horizonte, percebe-se que há uma sensível diferença. Em outras palavras, as empresas Goianas têm perda média de 2,19% enquanto que os de Belo Horizonte têm perda de 3,9%. No entanto, quando se trata de comparar a perda média de concreto com o valor de referência, percebe-se que as empresas devem tomar ações de melhorias para tentar se equiparar ao bechmark, como: coordenação efetiva dos projetos de engenharia, treinamento da equipe de concretagem, utilização de ferramentas e dispositivos adequados na concretagem, adoção de concreto auto-adensável, etc. 4.5. Espessura média de revestimento de argamassa Forma de medição: n E= ∑E 1 n Onde: • • E : média das espessuras de revestimento; n ∑ E : somatório das espessuras de revestimento medidas por meio das 1 taliscas; • n: número de medições de espessura. Caracterização das obras onde foram coletados dados de espessura do revestimento de argamassa: Apenas as Empresas 2 e 5 nos forneceram as informações de espessura da camada de revestimento aplicadas em suas obras e cujas características constam na Tabela 4. Tabela 4 – Caracterização das obras em que foram coletados dados sobre espessura de revestimento. ESPESSURA DE REVESTIMENTO DE ARGAMASSA IDENTIFICAÇÃO LOCAL DE APLICAÇÃO Empresa 2 Empresa 2 (fachada) Interno Externo Empresa 5 Interno TIPO DE REVESTIMENTO Reboco Reboco Chapisco + emboço + reboco TIPO DE BLOCO USADO ESPESSURA PREVISTA (mm) MÉDIA DA ESPESSURA MEDIDA IN LOCO (mm) Cerâmico Cerâmico 15 15 18,40 23,99 Cerâmico 15 16,73 Relatório Indicadores versão 01 Criado por Tatiana Jucá Página 10 17/8/2006 A Figura 5 nos mostra as espessuras médias de revestimento praticadas pelas Empresas 2 e 5 com relação ao benchmark. Nota-se que para o revestimento interno, apesar da Empresa 5 fazer o revestimento formado por chapisco, emboço e reboco (16,73 mm), este foi menor que a Empresa 2 que faz o chamado reboco paulista (18,40 mm). As médias de revestimento das empresas pesquisadas foram superiores a espessura planejada e orçada (15 mm) e também ao benchmark (15 mm), demonstrando que ações devem ser tomadas no sentido de atingir a meta estabelecida para a espessura de revestimento, como: projeto de alvenaria, escolha dos blocos adequados, compatibilização dos projetos de estruturas com o de alvenaria, treinamento da mão-de-obra, etc. 30,00 Espessura média de revestimento (mm) 25,00 23,99 Média Gyn = 19,71 20,00 18,40 16,73 Espessura planejada 15 15,00 10,00 5,00 0,00 Empresa 2 Empresa 2 (fachada) Empresa 5 Benchmark Figura 5 – Espessura média de revestimento de argamassa Na Figura 6 pode-se perceber o percentual de perda de argamassa por acréscimo na espessura do revestimento1. Ressalta-se que no caso da perda por acréscimo de espessura identificada na Empresa 2 que ficou cerca de 60% além do orçado é plenamente justificável porque a empresa aplicou em seu orçamento uma espessura de 15 mm, o que não é recomendável pela norma brasileira que prevê entre 20 e 30 mm para revestimento externo. Já as demais empresas apresentaram índices de perdas menores que 25%, o que é considerado satisfatório. 1 Ressalta-se que no caso de revestimento de argamassa podem ocorrer perdas em diversas etapas, desde perda na produção da argamassa, perda por rebote (o que não fica aderido no substrato), perda por retrabalho, perda por vencimento do tempo de pega do cimento, dentre outras. Relatório Indicadores versão 01 Criado por Tatiana Jucá Página 11 17/8/2006 70,00 59,91 % acréscimo de espessura em relação ao orçado (% perda) 60,00 50,00 40,00 30,00 22,69 21,75 20,00 11,56 10,00 4,43 0,00 Empresa 2 Empresa 2 (fachada) Empresa 5 Empresa 6 Empresa 6 (fachada) Figura 6 – % perda por acréscimo na espessura do revestimento de argamassa em relação ao orçado. 5. CONSIDERAÇÕES FINAIS A utilização dos indicadores de produtividade e de perdas para avaliação do desempenho e aperfeiçoamento dos processos da construção civil teve destaque com a implantação das planilhas adotadas pela Comunidade da Construção de Goiânia, apesar de algumas empresas já virem coletando alguns dados, porém de forma não sistematizada. Apesar das empresas pesquisadas possuírem algum tipo de programa de qualidade implantado, notou-se que pouca importância se dá aos indicadores de desempenho. Neste sentido, a busca pela qualidade fica prejudicada uma vez que não se tem controle sobre os processos praticados pela empresa, busca de causas de problemas recorrentes e ações para eliminá-los. Quando da coleta e análise dos indicadores a equipe percebeu que as empresas orçam suas obras baseadas num empirismo, o que pode levar a discrepâncias entre o que foi orçado e o que foi efetivamente realizado. No entanto, percebe-se que os dados coletados nas empresas que fizeram parte do GT de Indicadores, tanto com relação a produtividade quanto com relação as perdas, que as empresas de Goiânia estão num patamar confortável quando se compara os valores de referencia ou as médias obtidas na Comunidade da Construção de Belo Horizonte. No entanto, como os dados coletados serviram para visibilidade, há que se implementar indicadores por um período suficiente que dê segurança e Relatório Indicadores versão 01 Criado por Tatiana Jucá Página 12 17/8/2006 confiabilidade nos dados para que se possa tomar as decisões mais acertadas no sentido da racionalização e melhorias dos processos.

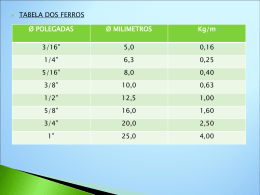

Baixar