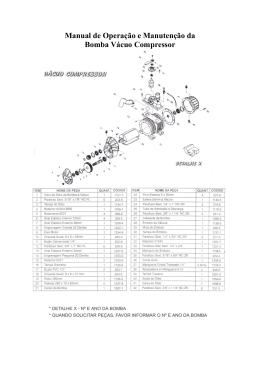

CUIDADOS NO TESTE DE ESTANQUEIDADE, DE DESIDRATAÇÃO E DE CARGA DE REFRIGERANTE NOS CONDICIONADORES DE AR DIVIDIDOS * Oswaldo de Siqueira Bueno 1.0 – Introdução Existe um crescimento enorme em termos de instalação de unidades divididas, sejam elas de pequeno porte como os minisplits de 1,76 kW (0,5 tr) a 17,6 kW (5,0 tr), como as unidades de condensador remoto, unidades divididas e as de fluxo de refrigerante variável com múltiplos evaporadores de 17,6 kW (5 tr) a 140 kW (40 tr) aproximadamente. Não existe dúvida sobre a qualidade dos componentes e da engenharia empregada nestes produtos. Porém, há uma etapa da sua instalação que é muito crítica e poderá transformar um bom equipamento em uma unidade com problemas, que trará ao seu usuário uma insatisfação quanto ao desempenho e ao custo de reparo para manter a unidade em operação: A instalação das linhas de refrigerante entre a unidade interna e as unidades externas: Condensador Remoto: a linha de descarga e de líquido; Divididas: a linha de líquido e de sucção; Divididas Quente e Frio (ciclo reverso): a linha de líquido e de descarga no aquecimento (ciclo de inverno) ou de sucção na refrigeração (ciclo de verão). 2.0 – Objetivo O objetivo é o de comentar o ponto crítico de todo o processo final do vácuo e o início da carga de refrigerante, permitindo nesta transição eventualmente a entrada de ar úmido no sistema. Com o uso dos Refrigerantes HFC é necessário o uso de óleo POE, bastante sensível à presença de água tornando o valor final real de vácuo fundamental. 3.0 – Etapas do Projeto e Instalação das Linhas de Refrigerante. Para esta instalação ter sucesso e longa vida de operação deverá compreender as etapas de: O estudo básico do encaminhamento da tubulação; A estimativa da perda de pressão com a determinação do diâmetro das linhas e seus acessórios; Projeto básico da linha considerando isolamento térmico, fixação; possibilidade de dilatação e acesso para eventuais verificações e correções; Procedimento de montagem, fixação e solda da tubulação; Ensaio de vazamento pela pressurização; Processo de evacuação da umidade e de incondensáveis; Processo de quebra de vácuo, carga de óleo e carga de refrigerante; 1 Posta em marcha da unidade confirmando através de leituras de temperatura no circuito de refrigeração e do lado do ar se a unidade atende as suas especificações; Registro dos resultados e dos eventos de todas as etapas assinadas pelo responsável; 4.0 – Projeto Básico das Linhas de Refrigerantes Vamos englobar as atividades de estudo de encaminhamento, dimensionamento dos diâmetros e o projeto básico neste item. Cada fabricante irá estabelecer conforme o seu projeto e resultados de ensaios os limites de: Diâmetro máximo em função do arraste de óleo e do volume de carga adicional de refrigerante; Diâmetro mínimo em função da redução da capacidade máxima e eventualmente o aumento do consumo de energia; Uso ou não de sifões, duplo tubo de subida dentre outros para assegurar o retorno de óleo na capacidade mínima; Alguns equipamentos possuem um retorno ativo de óleo, podem operar em condição especial para que o óleo retorne, sempre que constatar um baixo nível de óleo; Deverá ser considerado a distância entre os pontos de apoio e a forma de suportar os tubos, assegurar que o isolamento não será prejudicado, assim como deverá permitir a dilatação da tubulação em cada trecho reto. Somente um ponto fixo (não permite o movimento nas três direções) e os demais fixo na direção radial e deslizante na longitudinal; Acesso para reparos que eventualmente sejam necessários. Existem duas formas de se projetar as linhas de refrigerante: Analisar todas as condições de operação e prever todos os acessórios para que o óleo retorne, o refrigerante seja aspirado sem a presença de líquido. É extremamente trabalhoso e exige um bom conhecimento e ferramentas adequadas de projeto; o Apresenta uma grande desvantagem para o fabricante, caso o projeto não esteja correto; o Para o instalador também não é muito bom, pois exige uma aplicação de engenharia e responsabilidade do resultado; o A vantagem é que a capacidade nominal do equipamento é mantida e não exige retorno ativo de óleo; Adotar um padrão de diâmetro para uma faixa de distância e fornecer ao projetista uma tabela ou gráfico da redução da capacidade em função da maior distância, com a conseqüente perda de pressão. o Esta apresenta ao fabricante uma enorme vantagem, não há a necessidade de verificar o projeto, pois não existe nenhuma peculiaridade nesta tubulação e as regras são claras e simples; 2 o Para o instalador também é vantajoso, pois permite um projeto simples e quase repetitivo; o O problema é a redução da capacidade máxima devido à perda de pressão na linha de sucção. Recomendo que os projetos de tubulação sigam sempre as recomendações dos fabricantes para um bom resultado e garantia. 5.0 – Procedimentos de Solda, de Pressurização, de Vácuo e de Carga de Refrigerante. Estes procedimentos devem ter os seus procedimentos escritos para assegurar que sejam executados sempre da mesma forma, independente de quem o faz e esta pessoa deverá explicar/confirmar os procedimentos através de um relatório com a sua assinatura. Acredito que os procedimentos de solda, de pressão e de vácuo são bem conhecidos, todos os fabricantes informam os procedimentos que consideram corretos. Aprendi que o erro está sempre na forma em que se termina o vácuo e se inicia o processo de carga de refrigerante e/ou de óleo.Este é o ponto crítico de todo o processo. A regra fundamental para o sucesso nesta etapa crítica é a de manter todos os equipamentos e componentes interligados durante todo o processo. 5.1 – Procedimento de Solda Os pontos importantes de do procedimento de solda são: Assegurar a limpeza interna dos tubos durante todo o processo de transporte, armazenagem e instalação mantendo as pontas fechadas, abrindo somente no instante de acoplar via conexão por porca e união ou soldada; Assegurar que o processo de solda não irá acrescentar resíduos de combustão internos ao tubo circulando nitrogênio durante o processo; 5.2 – Pressurização A pressurização deverá ser feita considerando os seguintes pontos: Usar somente nitrogênio para o teste de estanqueidade; Aplicar nitrogênio até a pressão de 45 psig (3 Kgf/cm2). Aguarde durante 5 minutos, verificando se a pressão não diminui. Caso a pressão diminua localize o vazamento e reinicie o processo; Eleve a pressão, aplicando nitrogênio, até a pressão de 220 psig (15 Kgf/cm2). Aguarde durante 5 minutos, verificando se a pressão não diminui. Caso a pressão diminua localize o vazamento e reinicie o processo; Adicione nitrogênio, até a pressão na tubulação atingir de 588 psig (40 Kgf/cm2) e feche a tubulação. Esta etapa cumpre duas funções a de verificar a resistência mecânica das soldas e das tubulações, bem como verificar se há algum vazamento. Recomenda-se aguardar por 24 horas para a identificação de micro vazamentos. Caso a pressão diminua localize o vazamento e reinicie o processo (recomendo registrar a temperatura ambiente quando terminar o processo de pressurização para comparação 3 com a temperatura ambiente 24 horas depois, e proceder à correção da pressão, se necessário, uma vez que a pressão do nitrogênio varia com a temperatura ambiente, podendo dar impressão errônea de vazamento). 5.3 – Vácuo A partir desta etapa as mangueiras deverão estar conectadas (ver anexo 1) e não poderão ser removidas até a carga final do refrigerante, para garantir que não haverá perda do vácuo pela infiltração de ar. Este é o ponto crítico de toda a operação. O processo de vácuo para redução da umidade interna (desidratação) e dos incondensáveis (ar) divide-se em três etapas: Teste da bomba de alto vácuo e interligação de vácuo e de carga de refrigerante. Deverão ser realizados dois ensaios: o Ensaio da Bomba de Vácuo para atingir a pressão mínima de 0,0001 mbar ou 75 m HG; o Ensaio das interligações de vácuo e carga de refrigerante para atingir a pressão mínima absoluta de 0,0002 mbar ou 150 m HG estável por 5 minutos, sem a bomba de vácuo; o Caso não seja atingido o vácuo de 150 m Hg em 5 minutos, o óleo da bomba de alto vácuo deverá ser substituído e novo teste deverá ser executado. A substituição do óleo deverá ser registrada na ficha de manutenção da bomba de alto vácuo; Confirmar que a instalação do manifold de 5 pontos e a posição dos registros estão corretos, inclusive com o vacuômetro entre as válvulas de bloqueio 4 e 5 (ver anexo 1). No caso da unidade condensadora ser fornecida com a carga de refrigerante, as válvulas de serviço da linha de líquido e de sucção deverão permanecer fechadas, devendo ser abertas somente às conexões laterais da válvula de serviço na linha de líquido e na linha de sucção. Deverão estar abertas as válvulas de: o Manifold carga de refrigerante 3; o Bomba de vácuo 4 e Vacuômetro 5; o Manifold de alta pressão 6 e de baixa pressão 7; o Válvulas de bloqueio 7, 8 e 9. Fazer vácuo no circuito frigorífico até 4.500 m Hg e quebrar o mesmo com nitrogênio até 7 psig (0,5 Kgf/cm2). Repetir a mesma operação mais uma vez. Cuidado em bloquear o vacuômetro nesta operação o mesmo não poderá ser pressurizado em momento algum; Fazer vácuo final até 1.500 m Hg, deixando a bomba funcionando por no mínimo 3 horas, sem interrupção. Após as três horas de operação, caso tenha atingido os 1.500 m Hg, fechar a válvula 4 da bomba de vácuo e a pressão não poderá ultrapassar 3.000 m Hg em 5 minutos. Caso não seja aprovado repetir a operação de vácuo; 4 o A perda de pressão entre a tubulação e a bomba de vácuo é elevada devido as mangueiras e as conexões, podendo ser superior a 1.000 mHg, nem sempre o aumento de pressão significa vazamento, pode significar equalização de pressão. No caso do vácuo ser aprovado bloqueie a bomba de vácuo fechando os registros 4 e 5, ver anexo 1. Registrar valor do vácuo atingido, data e horário, no Protocolo de Teste; Aguardar período de 24 horas, medindo novamente o vácuo. O vácuo será aprovado se a pressão final não ultrapassar 3.000 m Hg. Registrar o valor do vácuo, a data e hora no Protocolo de Teste e liberar o equipamento para a carga de refrigerante. O processo de quebra de vácuo com o início da carga de refrigerante deverá ser feito mantendo-se todas as mangueiras conectadas. Para uma melhor visualização ver o anexo 1. Este é o ponto fundamental e não deve existir a possibilidade de entrar ar através de uma mangueira. Nunca desconectar a bomba de vácuo para conectar o cilindro de carga de refrigerante, operação bastante comum com os manifold de 3 mangueiras e dois registros. Nunca! 5.4 – Carga de Refrigerante. No caso do condicionador de ar ser fornecido de fábrica com a carga de refrigerante na unidade condensadora, o refrigerante a ser adicionado será o complemento, corresponde somente ao necessário em função das linhas de refrigerante que interligam as unidades evaporadoras à respectiva unidade condensadora. Definir na Planilha de Carga de Refrigerante, a quantidade de refrigerante a ser adicionada no condicionador de ar, registrando o valor no Protocolo de Teste; Colocar a garrafa de refrigerante sobre a balança eletrônica, registrando o peso; A garrafa de refrigerante deverá estar conectada desde o início do vácuo, no caso de ser necessário trocar a garrafa um novo vácuo deverá ser feito no trecho aberto para a atmosfera. Conectar a mangueira da garrafa de refrigerante. Manter fechadas as válvulas de bloqueio da linha de líquido e sucção da unidade condensadora, pois esta está previamente carregada de refrigerante. Fechar as válvulas: vacuômetro 5, bloqueio da mangueira de baixa pressão 7, e a da mangueira do ponto de carga 9. Manter abertas as válvulas: do manifold do refrigerante 3, da mangueira de alta 7, do bloqueio da mangueira de alta e a conexão de serviço da linha de líquido. Abrir a válvula 3A da garrafa de refrigerante, somente após ter confirmado o vácuo mínimo de 1.500 m HG no trecho aberto para a atmosfera. Nunca purgar a mangueira com refrigerante; A carga de refrigerante adicional poderá ser completa neste procedimento, terminando o processo de carga de refrigerante. Poderá ser iniciado o processo de posta em marcha da unidade. Verificação da carga de refrigerante: 5 As unidades com válvula de expansão termostática poderão ter a carga de refrigerante verificada através do sub-resfriamento da linha de líquido de 5ºC a 10ºC (depende de cada fabricante) e do superaquecimento da linha de sucção de 8ºC a 12ºC depende de cada fabricante; As unidades com capilar ou orifício não há como saber se está correto é obrigatório remover toda a carga de refrigerante e efetuar uma nova carga de refrigerante por peso. As unidades de Fluxo de Refrigerante Variável VRF possuem um sistema de auto-análise que indica se a carga de refrigerante está completa ou não, e neste caso é só completar seguindo as recomendações do próprio equipamento. 5.5 – Posta em Marcha do Equipamento Nesta etapa deveremos seguir rigorosamente as instruções do fabricante para a partida inicial, registrando todos os parâmetros medidos com a assinatura do responsável. 6.0 – Conclusão Com a aprovação dos procedimentos anteriores estaremos garantindo ao usuário um equipamento confiável e de desempenho correto que irá operar dentro do seu tempo previsto de vida de 15 a 20 anos, talvez mais. A regra fundamental para o sucesso nesta etapa crítica é a de manter todos os equipamentos e componentes interligados durante todo o processo. Apresento a título de visualização uma figura do manifold de 5 mangueiras e registros. Figura 1 – Manifold de 5 pontos. Figura 2 – Manifold de 4 pontos. 6 O manifold de 4 pontos não é o ideal mas é bem melhor que o de 3 pontos e dois registros. Figura 3 – Manifold de 3 pontos. O manifold de 3 pontos com dois registros é o mais usado, mas não permite a operação de vácuo e carga de refrigerante sem desconectar a mangueira central. Caso se disponha de válvulas adicionais e mangueiras adicionais é possível montar de forma semelhante ao de 5 pontos. Anexo 1 – Manifold de Cinco Pontos, sua interligação e operação. Recomendo o uso de “manifolds” ou montagens de manômetros e válvulas auxiliares com no mínimo 5 mangueiras compatível com as pressões elevadas do HFC-410A. As mangueiras serão conectadas aos seguintes pontos: A – Circuito de alta pressão da unidade de ar condicionado; B – Circuito de baixa pressão da unidade da unidade de ar condicionado; C – Cilindro de Nitrogênio; D – Bomba de vácuo; E – Cilindro de carga de refrigerante. Segundo as regras de não liberar o refrigerante para a atmosfera as pontas das mangueiras deverão possuir válvulas de bloqueio ou válvulas de retenção, semelhantes as do ar condicionado dos automóveis. Para uma melhor compreensão a tabela apresenta quais são as válvulas que deverão estar abertas e fechadas em cada etapa da operação. 7 Exemplo de Ligações para assegurar o vácuo e desidratação Mangueira de alta pressão Válvulas de bloqueio das mangueiras Mangueira de baixa pressão Manifold de 5 mangueiras 6 7 2 3 5 Manômetro de alta Manômetro de baixa 1 Vacuômetro eletrônico 3A Cilindro de Nitrogênio com válvula reguladora de pressão (1) Cilindro de carga de Refrigerante Balança Ponto de carga de refrigerante (14) se houver Válvula de bloqueio da Linha de sucção (8) Conexão de serviço (9) 4 Bomba de vácuo Válvula de bloqueio da linha de líquido (7) Conexão de serviço (9) Unidade condensadora Atuação das Válvulas de bloqueio durante o processo. Válvula Nitrogênio Manifold Manifold reguladora Nitrogênio R-410A de pressão Bomba de vácuo Leitura de vácuo Manômetro Bloqueio Bloqueio de baixa mangueira mangueira de baixa de alta Bloqueio Conexão Conexão mangueira serviço serviço de carga sucção líquido Número 1 2 3/3A 4 5 6 7 8 9 10 11 Pressurização inicial 3 kgf/cm2 Aberta Fechada Fechada Fechada Fechada Aberta Aberta Aberta Fechada Aberta Aberta Pressurização de 24 h 40 kgf/cm2 Aberta Fechada Fechada Fechada Fechada Aberta Aberta Aberta Fechada Aberta Aberta Teste da bomba de vácuo 0 kgf/cm2 Fechada Fechada Fechada Aberta Fechada Fechada Fechada Fechada Fechada Aberta Aberta Teste da interligação de vácuo 0 kgf/cm2 Fechada Aberta Fechada Aberta Aberta Aberta Fechada Fechada Fechada Aberta Aberta Vácuo 0 kgf/cm2 Fechada Aberta Fechada Aberta Aberta Aberta Aberta Aberta Fechada Aberta Aberta Verificação do vácuo 0 kgf/cm2 Fechada Aberta Fechada Fechada Aberta Aberta Aberta Aberta Fechada Aberta Aberta Carga de refrigerante 0 kgf/cm2 Fechada Aberta Aberta Fechada Fechada Fechada Fechada Fechada Aberta Aberta Aberta ** O texto apresentado acima está baseado no documento da SERVTEC: “PROCEDIMENTO PARA TESTE DE ESTANQUEIDADE, DESIDRATAÇÃO E CARGA DE REFRIGERANTE NOS CONDICIONADORES DE AR TIPO VRF”. 8 * Oswaldo de Siqueira Bueno, Engenheiro Mecânico de Projeto, formado pela Escola Politécnica da Universidade de São Paulo em 1973, com pós-graduação em Ar Condicionado pela Escola Politécnica da Universidade de São Paulo em 1977; É consultor em Engenharia para equipamentos de transferência de calor e controle de umidade para processos industriais, frio alimentar e conforto humano através da Empresa Oswaldo Bueno Engenharia e Representações Ltda. É também professor em cursos de informação na ABRAVA/SMACNA e Latu-Senso em condicionamento de ar e de refrigeração na FEI – Faculdade de Engenharia Industrial. Trabalhou como engenheiro, gerente e diretor em grandes fabricantes de equipamentos de condicionamento de ar no período de 1975 a 2000. 9

Download