UNIVERSIDADE FEDERAL DE PERNAMBUCO

PROGRAMA DE PÓS-GRADUAÇÃO EM ENGENHARIA DE PRODUÇÃO

UTILIZAÇÃO DO NÚMERO DE CLIENTES PARA

FORMAÇÃO DE CLASSE E LOCALIZAÇÃO DOS ITENS EM

ARMAZÉNS.

DISSERTAÇÃO SUBMETIDA À UFPE

PARA OBTENÇÃO DE GRAU DE MESTRE

POR

MARCELE ELISA FONTANA

Orientador: Prof. Cristiano Alexandre Virgínio Cavalcante, DSc.

RECIFE, FEVEREIRO / 2010

F679u

Fontana, Marcele Elisa

Utilização do número de clientes para formação de classe e

localização dos itens em armazéns / Marcele Elisa Fontana. – Recife:

O Autor, 2010.

xi, 112 f.; il., figs., tabs.

Dissertação (Mestrado) – Universidade Federal de Pernambuco.

CTG. Programa de Pós-Graduação em Engenharia de Produção,

2010.

Inclui Referências Bibliográficas e Apêndices.

1. Engenharia de Produção. 2. Armazém. 3. Cliente. 4.

Localização. 5. Espaço. 6. Order picking. I. Título.

UFPE

658.5 CDD (22.ed.)

BCTG/2010-031

Aos meus pais Afonso Domingos Fontana e

Inês Maria Fontana pelo apoio e amor

incondicionais.

iii

AGRADECIMENTOS

Em primeiro lugar agradeço a Deus por me conceder saúde para enfrentar todas as

etapas de estudos e dedicação ao mestrado.

Aos professores Alexandre Gonçalves Porto e Fabrício Schwanz da Silva pela minha

iniciação na área científica e pela recomendação concedida a mim no processo seletivo de

pós-graduação.

A todos os meus ex-professores da graduação que contribuíram na minha formação,

em especial ao professor Feliciano Lhanos Azuaga, orientador da monografia, que muito me

incentivou a continuar os meus estudos na área acadêmica.

A todos os professores do PPGEP que direta ou indiretamente contribuíram nas

atividades do mestrado, principalmente, ao professor Cristiano Alexandre Virgínio

Cavalcante pela sua confiança na minha capacidade, por estar sempre disposto e disponível a

auxiliar-me, e em especial, por ser o grande incentivador da continuação dos meus estudos.

Aos colegas e amigos por estar sempre juntos, um apoiando o outro, nos momentos de

dificuldades.

A coordenação e secretaria do PPGEP, principalmente a secretária Juliane, que

sempre, atenciosamente, auxiliou nas resoluções de questões burocráticas e administrativas.

A CAPES pela bolsa concedida para custear minha permanência na cidade de Recife.

E por fim, o meu maior agradecimento é dirigido aos meus pais, Inês Maria Fontana e

Afonso Domingos Fontana, por me ensinarem que com estudos ampliamos os horizontes de

conquistas na vida.

iv

RESUMO

A armazenagem inclui todas as atividades de um ponto destinado à guarda temporária e à

distribuição de materiais. Um ponto relevante na administração da armazenagem é estabelecer

os parâmetros para a perfeita identificação e facilidade de localização dos itens estocados. Na

literatura é apresentado o índice COI como principal índice para determinação de possíveis

agregações em classes e a ordenação dos produtos armazenados. O COI é a razão entre o

espaço requerido pelo produto por sua demanda. Além disso, há outros trabalhos que utilizam

os custos com o uso do espaço no armazém e distância percorrida para picking os produtos

como determinantes da melhor política de armazenagem dada pelo COI, em order-picking

única. Então, pensando em picking em lotes, onde os lotes são compostos pelas ordens de

cada cliente, e sabendo que o COI não menciona o número de clientes, foi proposto neste

trabalho a utilização no número de clientes para a determinação da melhor política de

armazenagem. Dois novos índices foram propostos: o CIC (razão entre o espaço requerido

pelo número de clientes) e o COIC (razão do espaço requerido pela demanda vezes o número

de clientes). Quatro cenários foram simulados. Em cada um destes, dois tipos de layouts (5 e

10 colunas), três níveis de diferentes produtos armazenados (10, 20 e 25) e três diferentes

capacidades de picking. Concluiu-se que com a crescente preocupação do mercado em manter

e conquistar novos clientes, apesar do COI ser um bom índice de atribuição de locais dos

produtos em armazém, o seu uso generalizado pode gerar resultados menos satisfatórios do

que a adoção de um índice que considere o número de clientes.

Palavras-chave: Armazém, cliente, localização, espaço e order picking.

v

ABSTRACT

The storage includes all activities of a place for the temporary storage and distribution of

materials. A relevant point in the storage management is to establish the parameters for

perfect identification and ease location of items stored. In the literature is presented the index

COI as main index for the determination of possible aggregations in classes and ordering of

products stored. The COI is the ratio of the space required by multiplying your demand. In

addition, there are other studies that take costs with the use of warehouse space and distance

to pick products as determinant of the best storage policy given by the COI in order-picking

only. Then, thinking of batch picking, where lots are compost of client orders, and knowing

that the COI does not mention the number of customers, was proposed in this paper using the

number of customers to determine the best method of storage. Two new indices have been

proposed: the CIC (the ratio of space required by the number of customers) and COIC (ratio

of space required by the demand multiplied by the number of customers). Four scenarios were

simulated. In each of these two types of layouts (5 and 10 columns), three different levels of

stored products (10, 20 and 25) and three different capacities picking. It was concluded that

with the increasing concern of market to maintain and to gain new customers, despites the

COI be a good indicator for the allocation of places in the warehouse, its widespread use may

lead to less satisfactory results than the adoption of an index that considers the number of

customers.

Keywords: warehouse, client, location, space and order picking.

vi

SUMÁRIO

LISTA DE FIGURAS ............................................................................................................... ix

LISTA DE TABELAS ............................................................................................................... x

1. INTRODUÇÃO ...................................................................................................................... 1

1.1. Problemática .................................................................................................................. 2

1.2. Objetivos ......................................................................................................................... 2

1.3. Justificativa .................................................................................................................... 3

1.4. Metodologia .................................................................................................................... 3

1.5. Estrutura do trabalho ................................................................................................... 4

2. CONCEITOS GERAIS.......................................................................................................... 5

2.1. Origens dos procedimentos e conceitos ....................................................................... 5

2.2. Introdução à logística .................................................................................................... 6

2.3. Distinções entre armazenagem e estocagem .............................................................. 10

2.3.1. Classificação de armazéns ...................................................................................... 11

2.3.1.1. Classificação dos materiais .............................................................................. 12

2.3.1.2. Codificação dos materiais ................................................................................ 12

2.3.2. Funções do sistema de armazenagem ..................................................................... 13

2.3.2.1. Razões para estocar ......................................................................................... 14

2.3.2.1.1. Tipos de Estoques ..................................................................................... 16

2.3.2.2. Funções de manuseio dos materiais ................................................................ 17

2.3.2.2.1. Unitização da Carga ................................................................................. 18

2.4. Síntese conclusiva ........................................................................................................ 19

3. CONCEITOS ESPECÍFICOS ............................................................................................ 20

3.1. Administração da armazenagem ................................................................................ 20

3.1.1. Custos de armazenagem ......................................................................................... 22

3.2. Locação no estoque ...................................................................................................... 24

3.2.1. Layout do armazém ................................................................................................ 24

3.2.2. Sistema de localização de estoque .......................................................................... 27

3.2.2.1. Sistemas com localização definida ou fixa ...................................................... 28

3.2.2.2. Sistemas com localização aleatória ................................................................. 28

3.2.2.3. Sistemas com localização classe-base ............................................................. 29

3.2.2.3.1. Classificação ABC .................................................................................... 30

3.2.3. Order Picking ......................................................................................................... 31

3.2.3.1. Roteamento ...................................................................................................... 32

3.2.3.2. Zoneamento ..................................................................................................... 33

3.2.3.3. Batching ........................................................................................................... 33

3.2.3.4. Atribuição dos itens ......................................................................................... 34

3.3. Importância dos clientes ............................................................................................. 34

3.4. Modelagem ................................................................................................................... 36

3.4.1. Simulação ............................................................................................................... 37

3.4.2. Aplicação em armazéns .......................................................................................... 37

3.4.2.1. Modelo de formação de classe e localização ................................................... 39

vii

3.5. Síntese conclusiva ........................................................................................................ 40

4. FORMULAÇÃO E MODELAGEM DO PROBLEMA ..................................................... 42

4.1. Atribuição dos locais no armazém ............................................................................. 42

4.1.1. Demonstrativo da abordagem adotada ................................................................... 44

4.2. Formulação matemática do problema ....................................................................... 54

4.2.1. Modelo de formação de lotes ................................................................................. 55

4.2.2. Cálculo do tempo de resposta ................................................................................. 57

4.3. Descrição das simulações ............................................................................................ 58

4.3.1. Cenários simulados ................................................................................................. 60

4.3.1.1. Cenário 1 ......................................................................................................... 60

4.3.1.2. Cenário 2 ......................................................................................................... 63

4.3.1.3. Cenário 3 ......................................................................................................... 65

4.3.1.4. Cenário 4 ......................................................................................................... 66

4.4. Síntese conclusiva ........................................................................................................ 69

5. RESULTADOS E ANÁLISES ............................................................................................ 70

5.1. Cenário 1 ...................................................................................................................... 70

5.2. Cenário 2 ...................................................................................................................... 74

5.3. Cenário 3 ...................................................................................................................... 78

5.4. Cenário 4 ...................................................................................................................... 81

5.5. Resumo dos resultados ................................................................................................ 84

5.6. Síntese conclusiva ........................................................................................................ 85

6. CONCLUSÃO ...................................................................................................................... 87

REFERÊNCIAS BIBLIOGRÁFICAS ................................................................................... 90

APÊNDICE A - Configuração final do armazém (Cenário 1) .............................................. 96

APÊNDICE B - Tempo de atendimento ao cliente (Cenário 1) ............................................ 97

APÊNDICE C - Configuração final do armazém (Cenário 2) ............................................ 100

APÊNDICE D - Tempo de atendimento ao cliente (Cenário 2) .......................................... 101

APÊNDICE E - Configuração final do armazém (Cenário 3) ............................................ 104

APÊNDICE F - Tempo de atendimento ao cliente (Cenário 3) .......................................... 106

APÊNDICE G - Configuração final do armazém (Cenário 4) ............................................ 109

APÊNDICE H - Tempo de atendimento ao cliente (Cenário 4) .......................................... 110

viii

LISTA DE FIGURAS

Figura 2.1. Logística interna e externa ....................................................................................... 7

Figura 2.2 - Código de localização no armazenamento pela matriz ......................................... 13

Figura 3.1 - Atividades que um armazém pode executar ......................................................... 20

Figura 3.2 - Quadro de design e operações de um armazém .................................................... 25

Figura 3.3. Curva ABC baseada na demanda anual em valor .................................................. 31

Figura 4.1 - Ilustração do layout da área de estocagem do armazém ....................................... 45

ix

LISTA DE TABELAS

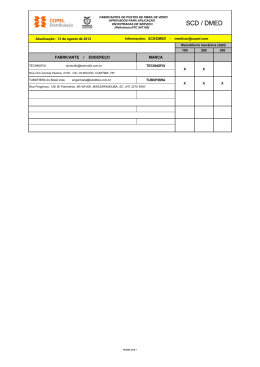

Tabela 4.1 - Dado dos produtos do exemplo ............................................................................ 44

Tabela 4.2 – Localização dedicada pelo COI ........................................................................... 46

Tabela 4.3 - Número de clientes por produto ........................................................................... 46

Tabela 4.4 - Atribuição dedicada pelo COIC ........................................................................... 46

Tabela 4.5 - Atribuição dedicada pelo CIC .............................................................................. 46

Tabela 4.6 - Resumo das classes geradas pelo índice COI ....................................................... 47

Tabela 4.7 - Resumo das classes geradas pelo índice COIC e CIC.......................................... 47

Tabela 4.8- Demonstração da redução de espaço com a formação de classes ......................... 48

Tabela 4.9 - Resumo das melhores políticas para cada custo ................................................... 49

Tabela 4.10 - Atribuição final dos locais em cada índice......................................................... 49

Tabela 4.11 – Demonstração do calculo de distância por lote ................................................. 50

Tabela 4.12 – Resumo da distância total percorrida pelos lotes ............................................... 51

Tabela 4.13 – Tempo médio para concretizar os lotes (caso 1) ............................................... 52

Tabela 4.14 – Tempo médio para concretizar os lotes (caso 2) ............................................... 53

Tabela 4.15 – Dados do armazém com 10 itens do cenário 1 .................................................. 61

Tabela 4.16 – Dados do armazém com 20 itens do cenário 1 .................................................. 61

Tabela 4.17 – Dados do armazém com 25 itens do cenário 1 .................................................. 62

Tabela 4.18 – Dados do armazém com 10 itens do cenário 2 .................................................. 63

Tabela 4.19 – Dados do armazém com 20 itens do cenário 2 .................................................. 63

Tabela 4.20 – Dados do armazém com 25 itens do cenário 2 ................................................. 64

Tabela 4.21 – Dados do armazém com 10 itens do cenário 3 .................................................. 65

Tabela 4.22 – Dados do armazém com 20 itens do cenário 3 .................................................. 65

Tabela 4.23 – Dados do armazém com 25 itens do cenário 3 .................................................. 66

Tabela 4.24 – Dados do armazém com 10 itens do cenário 4 .................................................. 67

Tabela 4.25 – Dados do armazém com 20 itens do cenário 4 .................................................. 67

Tabela 4.26 – Dados do armazém com 25 itens do cenário 4 .................................................. 68

Tabela 5.1 – Cenário 1: Tempo médio até cada produto .......................................................... 71

Tabela 5.2 – Cenário 1: Custos de armazenagem ..................................................................... 71

Tabela 5.3 – Cenário 1: Tempo total e médio de concretização dos lotes ............................... 72

Tabela 5.4 – Cenário 1: Tempo médio de atendimento aos cliente .......................................... 74

Tabela 5.5 – Cenário 2: Tempo médio até cada produto .......................................................... 75

Tabela 5.6 – Cenário 2: Custos de armazenagem ..................................................................... 75

x

Tabela 5.7 – Cenário 2: Tempo total e médio de concretização dos lotes ............................... 76

Tabela 5.8 – Cenário 2: Tempo médio de atendimento aos cliente .......................................... 77

Tabela 5.9 – Cenário 3: Tempo médio até cada produto .......................................................... 78

Tabela 5.10 – Cenário 3: Custos de armazenagem ................................................................... 79

Tabela 5.11 – Cenário 3: Tempo total e médio de concretização dos lotes ............................. 80

Tabela 5.12 – Cenário 3: Tempo médio de atendimento aos cliente ........................................ 80

Tabela 5.13 – Cenário 4: Tempo médio até cada produto ........................................................ 81

Tabela 5.14 – Cenário 4: Custos de armazenagem ................................................................... 82

Tabela 5.15 – Cenário 4: Tempo total e médio de concretização dos lotes ............................. 83

Tabela 5.16 – Cenário 4: Tempo médio de atendimento aos cliente ........................................ 84

Tabela 5.17 - Resumo dos resultados por cenário .................................................................... 84

Tabela 5.18 – Status das hipóteses ........................................................................................... 85

xi

Capítulo 1

Introdução

1. INTRODUÇÃO

Para iniciar este trabalho alguns conceitos são importantes, como de logística, que de

acordo com Moura (1997: p. 26) “é dispor dos materiais necessários no momento apropriado

e no lugar certo, ao menor custo global para a empresa”. Para Bowersox & Closs (2009: p.

20) “a logística envolve a integração de informações, transporte, estoque, armazenagem,

manuseio de materiais e embalagem”.

A armazenagem é uma das áreas mais tradicionais da logística (FLEURY et al, 2000,

apud BRAGA, 2009). Ainda assim, os termos armazenagem e estocagem são comumente

definidos como sendo a mesma coisa, no entanto a armazenagem é a estrutura física utilizada

para fins de estocagem e distribuição. Já a estocagem é a alocação estática do material dentro

do armazém.

O armazenamento é a essência dos negócios de empresas como distribuidores

atacadistas. Uma forma onerosa de aumentar a produtividade da armazenagem é através de

novo dimensionamento do centro de distribuição. Também é possível aumentar a

produtividade por métodos menos radicais, incluindo mudanças nas atividades de

armazenagem, tais como a recepção, order picking1 e embarque, relatam CHEN et al (2005).

O serviço logístico criou conveniência aos clientes, onde o não atendimento do

mercado representa perda de vendas. As empresas, para competirem com sucesso, devem ser

cada vez mais ágeis, rápidas, estar próximas dos clientes e adicionar valor ao produto

(ROBERTS & LILIEN, 1993 apud GOLDSTEIN & ALMEIDA, 2000).

Um dos principais argumentos para demonstrar a importância da satisfação do

consumidor é a relação existente entre satisfação dos consumidores e rentabilidade. Como o

objetivo maior das empresas é a maximização do lucro a longo prazo, esta relação torna a

satisfação do consumidor um aspecto prioritário a ser levado em consideração no

planejamento das empresas na busca pela lucratividade (BEBER, 1999).

1

Jane & Laih (2005), definem order picking como o processo pelo qual os montantes adequados dos produtos

são obtidos a partir de um local específico no estoque para cumprir ordens (encomendas) dos clientes.

1

Capítulo 1

Introdução

1.1. Problemática

Esta pesquisa iniciou-se a partir da afirmação de Muppani & Adil (2008a), de que a

formação de classes sobre a base do índice Cube-per-order - COI pode ser sub-ótima. O COI

é um índice utilizado para ordenar a locação dos itens em armazéns na busca por operações de

armazenagem mais eficientes.

Verificou-se que o COI não leva em consideração o número de clientes que

demandam cada produto. Este fato pode ter como possíveis consequências, dentre outras, à

empresa, oferecer níveis de serviços mais elevados a poucos clientes em detrimento de outros,

bem como, priorizar um produto que traz menor retorno financeiro. O funcionamento do COI

e as possíveis consequências de seu uso generalizado são descritos no capitulo 4.

1.2. Objetivos

O objetivo geral é verificar o impacto da utilização do número de clientes na

atribuição de locais dos itens estocados e redução do tempo médio para concretização dos

pedidos. Esta localização deve levar em consideração a redução dos custos relativos ao uso do

espaço e distâncias percorridas.

O trabalho enfatizará a redução dos custos de armazenagem e redução do tempo de

pick, que pode se traduzir em maior rapidez no atendimento ao cliente e consequentemente

maior nível de serviço oferecido.

Os objetivos específicos são as etapas realizadas para atingir ao objetivo geral, que

são:

Formular novo índice que considere o número de clientes;

Definir a melhor política de alocação a partir do menor custo de armazenagem em

order picking única;

Chegar à configuração do armazém a partir da melhor política;

Calcular o tempo médio da I/O até os produtos;

Calcular o tempo de concretização de todos os lotes;

Calcular o tempo médio de atendimento a cada cliente;

Calcular a porcentagens de clientes priorizados;

2

Capítulo 1

Introdução

1.3. Justificativa

O trabalho se justifica pelas afirmações de alguns autores como Trigueiro (1996: p.

83), que afirma “a boa armazenagem facilita a identificação física do material, aumentando,

desse modo, a produtividade e reduzindo o custo da mão-de-obra por facilitar o manejo dos

estoques”. Moura (1997: p. 161), acrescenta que “um sistema de estocagem eficiente pode

trazer benefícios imensos, imediatos e permanentes para a operação, desde que seja

apropriado e relacionado com a operação por completo”.

Para Chen et al (2005), uma vez que as atividades de armazenamento são frequentes,

até mesmo as pequenas melhorias podem conseguir saldos significativos. Ainda, Bowersox &

Closs (2009: p. 226), relatam que “a falta de metodologias mais sofisticadas para a apuração

dos custos de manter estoques torna difícil avaliar o tradeoff entre nível de serviço, eficiência

das operações e nível de estoque”.

Para Muppani & Adil (2008a), a maioria dos modelos enfatizam a relação tempo de

armazenagem/order picking, mas poucos trabalhos na literatura consideram a redução de

espaço de armazenagem e os custos relativos ao espaço e order picking na formação de

classes. Por este fato são considerados, neste trabalho, na formação de classe.

Por último, a satisfação do consumidor é um aspecto prioritário na busca pela

lucratividade. E considerando que um dos objetivos de desempenhos que influenciam

diretamente no nível de serviço é a rapidez no atendimento, tornar o armazém eficiente em

termo de tempo de order picking proporciona a empresa maior agilidade no atendimento as

ordens dos clientes.

1.4. Metodologia

A metodologia utilizada nesta pesquisa é descritiva e exploratória. Faz-se uso de um

modelo matemático, para o qual as fórmulas e procedimentos são descritos de acordo com um

determinado conjunto de suposições.

Optou-se pela simulação, por esta permitir estudar processos em diferentes cenários,

através da análise de comportamentos e de resultados virtuais, levando à respostas efetivas

para a tomada de decisão em casos reais. Santiago et al (1999) afirmam que por meio da

simulação é possível visualizar um processo que se deseja implementar ou alterar, a um custo

e prazo baixos e confiabilidade alta, sem ser necessário parada no processo atual.

3

Capítulo 1

Introdução

Para os cálculos que tem como base os índices de ordenação dos produtos em

armazéns, ou seja, a busca pela configuração final do armazém, é utilizado o software

MATLAB®, versão 7.0. No momento em que os cálculos levam em consideração o picking

em lotes de produtos, já tendo definido a configuração do armazém, utiliza-se o software

Microsoft Excel, versão 2007.

Contudo, para avaliar os resultados obtidos nas simulações alguns testes de hipóteses

sobre a igualdade entre os índices de ordenação são aplicados. Segundo Montgomery &

Runger (2008, pg 143), “uma hipótese estatística é uma afirmação sobre os parâmetros de

uma ou mais populações”. De acordo com estes, geralmente, na maioria dos problemas de

engenharia o tamanho da amostra é menor ou igual a 30. Desta forma a distribuição t é a mais

apropriada para testes de hipóteses.

1.5. Estrutura do trabalho

O trabalho é dividido em cinco partes principais. A primeira traz um arcabouço da

literatura, de fontes secundárias, dos temas gerais, como: logística, armazenagem e

estocagem. Na segunda parte são abordadas as referências, também de fontes secundárias,

específicas ao problema estudado e fundamentais à modelagem.

Na sequência é realizada a descrição do problema, por meio de um exemplo prático, e

apresentada a modelagem matemática utilizada. Neste, também é caracterizado os cenários

simulados. Na quarta parte os resultados alcançados são relatados e analisados, em cada

cenário, e o capitulo é concluído com uma síntese que resume estes resultados

Por ultimo, são apresentadas as conclusões criticas do modelo, bem como as possíveis

evoluções envolvendo o tema e as dificuldades encontradas durante a fase de elaboração deste

trabalho.

4

Capítulo 2

Conceitos Gerais

2. CONCEITOS GERAIS

Este capítulo apresenta uma revisão do arcabouço teórico sobre logística, estoque e

armazenagem, enfatizando as características mais marcantes e fundamentais na compreensão

do problema proposto.

2.1. Origens dos procedimentos e conceitos

A administração logística está entre as mais velhas ciências administrativas, tendo

começado com os primeiros líderes militares dos tempos bíblicos (MOURA, 1997). Goebel

(1996) relata que, inicialmente, a logística foi utilizada na área militar com o objetivo de

combinar da forma mais eficiente o tempo e o custo, e realizar, com os recursos disponíveis, o

deslocamento das tropas e supri-las com armamentos, munição e alimentação durante o

trajeto, expondo-as o mínimo possível ao inimigo.

Moura (1997) destaca que os militares logísticos permaneciam na ativa mesmo depois

de terminadas as hostilidades, por este fato, faltavam militares que pudessem transmitir seus

conhecimentos à comunidade civil industrial. Com a II Guerra Mundial, houve necessidade da

introdução de soldados civis no sistema administrativo logístico militar, sendo então

transferidos os conhecimentos e as experiências.

A partir de então, a logística começou a ser utilizada pelas empresas e foi definida

como um modelo de análise e administração integradas, que permite otimizar o fluxo de

materiais, desde sua fonte primária ate a colocação nos pontos-de-venda como produto final.

Com esse enfoque, estendeu-se a indústria, tendo como parceria as empresas

atacadistas/distribuidoras e as empresas varejistas (CORONADO, 2001).

A antiga visão da logística concentrava-se no transporte e na distribuição física, mas

atualmente envolve os métodos e modelos que permitem localizar estruturas físicas (fábricas,

depósitos, silos, armazéns, centros de distribuição), gestão dos materiais e dos suprimentos e

o planejamento, a programação e o controle da produção, além das atividades de distribuição

(MARTINS & LAUGENI, 2005).

Para Ballou (2001), as atividades logísticas, como mencionado, têm sido praticadas

por indivíduos há muitos anos. A novidade resulta do conceito de gerenciamento coordenado

das atividades relacionadas e de que a logística agrega valor aos produtos e serviços que são

essenciais para a venda e a satisfação dos clientes.

5

Capítulo 2

Conceitos Gerais

A armazenagem é uma das áreas mais tradicionais da Logística e tem passado por

profundas transformações nos últimos anos. Essas mudanças refletem-se na adoção de novos

sistemas de informação aplicados à gestão da armazenagem, em sistemas automáticos de

movimentação e separação de produtos e até mesmo na revisão do conceito do armazém,

como uma instalação com a principal finalidade de estocar produtos (FLEURY et al, 2000,

apud BRAGA, 2009).

Para Rodrigues (2007), é possível afirmar que o conceito de armazenagem tem início

com a observação, pelo homem, da alternância entre períodos de fartura e de escassez e está

intrinsecamente relacionado com a necessidade de abastecimento dos povos. A armazenagem

foi estabelecida no exato momento em que o ser humano primitivo descobriu que podia

guardar para uso futuro os produtos excedentes as suas necessidades atuais, ou ainda para

permutá-los com outros produtos dos quais não dispunha (escambo).

O espaço para a armazenagem é um recurso vital e deve ser cuidadosamente planejado

e utilizado. Isto e um afastamento radical do modo como os armazéns eram vistos há 20 anos.

Ate aquela época, estes eram considerados apenas como um local para estocar mercadorias, e

não como parte de uma rede de distribuição (MOURA, 1997).

2.2. Introdução à logística

O conceito de gestão da cadeia de suprimento, de acordo com Batalha & Silva (2001),

prevê a integração das áreas de suprimento, apoio a produção e distribuição física de uma

empresa com seus parceiros de negócios a montante e a jusante. Por meio de transporte,

processamento de pedidos e gestão de estoques, busca maximizar o desempenho logístico ao

menor custo total. O autor Goebel (1996: p. 01) define logística como sendo:

“[..] o conjunto de todas as atividades de movimentação e armazenagem necessárias,

de modo a facilitar o fluxo de produtos do ponto de aquisição da matéria-prima até o

ponto de consumo final, como também dos fluxos de informação que colocam os

produtos em movimento, obtendo níveis de serviço adequados aos clientes, a um custo

razoável”.

A logística é um conjunto de atividades funcionais que é repetido muitas vezes ao

longo do canal de suprimentos através do qual as matérias-primas são convertidas em

produtos acabados e o valor é adicionado aos olhos dos consumidores (BALLO, 2001).

Batalha & Silva (2001) apresentam que o sistema logístico estabelece a integração dos

fluxos físicos e de informações, responsáveis pela movimentação de materiais e produtos,

6

Capítulo 2

Conceitos Gerais

desde a previsão das necessidades para fornecimento de matéria-prima e componentes,

passando pelo planejamento da produção e consequente programação de suprimento aos

canais de distribuição para o mercado consumidor. Com isso definem-se as três áreas de

atuação da logística em uma empresa, como sendo:

A montante, o fornecimento de insumos ou logística de entrada, que diz respeito às

operações e a troca de informação nos canais de fornecimento;

Logística interna, de apoio a produção;

A jusante, a distribuição dos produtos ou logística de saída, referente as operação e

comunicação com os agentes dos canais de distribuição.

A logística não é somente uma questão de técnica de armazenagem e de

movimentação de embalagens e transportes, é também um método de direção e gestão o que

co-determina o grau de utilização das instalações fabris, o volume de estoque, a disposição a

fornecer e o serviço (MOURA, 1997). Bowersox (1986 apud Coronado, 2001: p. 136)

apresenta o gerenciamento logístico como “um sistema lógico para guiar o processo de

planejamento, alocação e controle dos recursos financeiros e humanos comprometidos com a

distribuição física dando suporte a operações de produção e compras”.

Porter (1985 apud Coronado, 2001) procura conceituar a logística em categorias

interna e externa, que dependem da estratégia da empresa, conforme demonstrado na Figura

2.1.

Figura 2.1. Logística interna e externa

Fonte: MOURA (1997).

A logística interna corresponde às atividades associadas ao recebimento,

armazenamento e distribuição de insumos no produto, como manuseio de material

armazenagem, controle de estoque, programação de frotas, veículos e devolução para

fornecedores. Já a logística externa relaciona-se as atividades associadas à coleta,

armazenamento e distribuição física do produto para compradores, como armazenagem de

7

Capítulo 2

Conceitos Gerais

produtos acabados, manuseio de materiais, operação de veículos de entrega, processamento de

pedidos e programação (PORTER, 1985 apud CORONADO, 2001).

Pode ser visto pela figura 2.1, que o elemento de ligação é o armazém de produtos

acabados, que pode ser considerado como parte de cada um dos dois setores, visto que

constitui ao mesmo tempo a última etapa da produção e a primeira da distribuição, relata

Moura (1997).

Faria & Costa (2007), definem os três macro-processos da logística como sendo:

Logística de abastecimento (ou produção); Logística operativa (ou armazenagem de produto

acabado); e Logística de distribuição. A primeira engloba as atividades realizadas a colocar os

materiais e componentes disponíveis à produção ou distribuição. A logística operativa

envolve todas as atividades realizadas no suporte logístico à produção, envolvendo todo o

fluxo de materiais e componentes na manufatura dos produtos em processo, até a entrega dos

produtos acabados para a distribuição. Por fim, a distribuição é uma parte do composto de

Marketing (produto, preço, promoção e distribuição), que no âmbito dos subprocessos de

armazenagem e transporte busca uma forma estratégica de agregar valor ao cliente.

Pires (2004), diz que é importante lembrar que, apesar do seu crescimento nas últimas

décadas, de forma resumida os processos logísticos continuam sendo divididos em dois

grandes componentes que são: (1) a gestão dos estoques (incluindo a armazenagem) e (2) a

movimentação física dos materiais (transporte). Batalha & Silva (2001), separaram os

componentes do sistema logístico de acordo com as atividades, que são:

Básicas: transporte, manutenção de estoques e processamento de pedidos;

De apoio: armazenagem, manuseio de maturais, embalagem, compras, programação

da produção e previsão de necessidades.

Moura (1997: p. 26), conceitua que “a logística consiste em dispor dos materiais

necessários no momento apropriado e no lugar certo, ao menor custo global para a empresa”.

Produtos e serviços não têm valor a menos que estejam sob a posse do cliente quando (tempo)

e onde (lugar) eles desejam consumi-los (BALLOU, 2001).

Com base neste conceito, Batalha & Silva (2001) dizem que o serviço logístico cria

conveniência aos clientes e que o não atendimento do mercado representa perda de vendas e

de clientes. Relata que as medidas de satisfação ao cliente referem-se à: disponibilidade do

produto, competência e qualidade do serviço logístico.

As medidas de disponibilidade medem a habilidade da empresa em disponibilizar os

produtos, segundo uma base previsível, em face dos pedidos realizados.

8

Capítulo 2

Conceitos Gerais

As medidas de competência refletem a habilidade da empresa em oferecer a entrega

na velocidade e consistência prometidas ao cliente. Refletem o desempenho do ciclo

dos pedidos, da flexibilidade da empresa nas respostas aos clientes e no tratamento de

ocorrências não esperadas, como atendimento de pedidos urgentes.

As medidas de qualidade representam a efetividade das ações da empresa no

cumprimento das tarefas logísticas. Refletem a habilidade da empresa em fornecer

informação consistente sobre os pedidos e de assistência ao cliente, quando o produto

já esta em suas mãos (marketing de relacionamento).

Um canal logístico é composto por um número de empresas independentes, que

combinadas, são responsáveis pela entrega de sortimentos de produtos e matérias para o lugar

certo e na data apropriada. Seu desempenho abrange cinco funções: ajuste, transferência,

armazenagem e manuseio dos produtos e comunicação entre os agentes componentes

(BATALHA & SILVA, 2001).

Segundo Martins & Laugeni (2005) a nova visão de negócios tem feito com que as

empresas focalizam o que se costuma chamar de core business ou negócio principal. Desta

maneira nas empresas industriais o negocio principal é produzir os produtos e não distribuílos. Sendo assim as atividades logísticas transferidas a um novo ator que surge no cenário: o

operador logístico2.

Com o advento da gestão da cadeia de abastecimento, armazéns mudaram seu papel

estratégico para atingir as metas logísticas de menores tempos de ciclo do pedido, menor nível

de inventário, menores custos e melhor serviço ao cliente (COYLE et al, 1996 apud HSU et

al, 2005). Portanto, neste trabalho enfatiza a função de armazenagem que segundo Batalha &

Silva (2001), ocorre no canal logístico, associada à concentração, seleção e dispersão,

realizada como antecipação a futuras transações comerciais.

Também será importante relatar a função de movimento e manuseio do produto ou

material, que segundo o mesmo autor, representa um dos componentes logísticos mais caros,

principalmente se houver duplicação do esforço logístico. Para evitar-se duplicação de

esforços, há necessidade de padronização das formas de unitização de carga no mesmo canal

logístico, para que os mesmos procedimentos sejam usados nas operações de embarque e

desembarque.

2

Operador logístico é uma empresa de prestação de serviços especializada em gerenciar e executar toda ou parte

das atividades logísticas nas várias fases da cadeia de abastecimento agregando valor ao produto de seus clientes,

(MARTINS & LAUGENI, 2005: p. 180).

9

Capítulo 2

Conceitos Gerais

2.3. Distinções entre armazenagem e estocagem

Os termos “estocagem” e “armazenagem” são frequentemente usados para identificar

coisas semelhantes. Mas, alguns preferem distinguir os dois, referindo-se aos produtos

acabados como “armazenagem” e aos suprimentos, matérias-primas e materiais em processo

como “estocagem”. Devido a estas discussões; algumas vezes, os termos usados são

intercambiáveis (MOURA, 1997).

Para Moreira (2009) entende-se por estoque quaisquer quantidades de bens físicos que

sejam conservados, de forma improdutiva, por algum intervalo de tempo; constituem estoques

tanto os produtos acabados que guardam venda ou despacho, como matéria-prima e

componentes que aguardam utilização na produção.

Em geral, um item em estoque é definido como qualquer tipo de produto acabado, de

parte fabricada ou comprada, ou de matéria-prima que integram o fluxo de materiais da

empresa e devem ser identificados para fins de controle (STOCKTON, 1972). Costa (2002: p.

17) define estoque como sendo “todo sortimento de materiais que a empresa possui e utiliza

no processo de sua produção e/ou prestação de serviço”.

Desta forma, Goebel (1996: p. 12) define a armazenagem como “a administração do

espaço necessário para manter os estoques”. Moura (1997: p. 03) acrescenta que esta diz

respeito “à estocagem ordenada e co-distribuição de produtos acabados dentro da própria

fábrica ou em locais destinados a este fim, pelos fabricantes, ou através de um processo de

distribuição”.

Para Martins & Laugeni (2005: p. 262) “o armazenamento de materiais é uma

atividade especializada e consiste em armazenar adequadamente os materiais para que seja

possível sua rápida recuperação e a manutenção dos níveis de qualidade e para que a entrega

seja facilitada”.

Em resumo, segundo Moura (1997), a armazenagem é a denominação genérica e

ampla que inclui todas as atividades de um ponto destinado à guarda temporária e à

distribuição de materiais. Já o estoque é uma das atividades do fluxo de materiais no armazém

e o ponto destinado à locação estática dos materiais. Dentro de um armazém, podem existir

vários pontos de estocagem.

10

Capítulo 2

Conceitos Gerais

2.3.1. Classificação de armazéns

Para Van Den Berg & Zijm (1999) basicamente, pode-se distinguir três tipos de

armazéns: Distribuição; Produção; e Contrato. Um armazém de distribuição é um armazém

em que os produtos de diferentes fornecedores são recolhidos (e às vezes montados) para

entrega a certo número de clientes. Um armazém de produção é utilizado para o

armazenamento de matérias-primas, produtos semi-acabados e produtos acabados, em uma

instalação de produção. Um armazém de contrato é um mecanismo que realiza as operações

de estocagem em nome de um ou mais clientes.

Para Rouwenhorst et al (2000) na função do armazém de produção as matérias-primas

e produtos acabados podem ser armazenados por longos períodos. Isto ocorre, por exemplo,

quando a aquisição do lote de itens recebidos é muito maior do que a produção do lote, ou

quando o lote de produção excede a quantidade pedida de produtos acabados pelo cliente.

O termo armazém de distribuição é utilizado principalmente para fazer contraste com

um depósito. A diferença é questão de ênfase da importância das atividades de manutenção de

estoques e do prazo de estocagem dos produtos. Um depósito implica que boa parte do espaço

de armazenagem é reservada para estocagem semi-permanente ou de longo prazo (BALLOU,

2006).

A função de um armazém de distribuição é estocar produtos para cumprir ordens de

clientes externos, tipicamente composto por um grande número de linhas de ordens (onde

cada linha especifica uma quantidade de um determinado item). O número de diferentes itens

em um armazém de distribuição pode ser grande, enquanto as quantidades por linha de

encomenda podem ser pequenas, que muitas vezes resulta em um complexo e, relativamente,

oneroso processo de order picking3 (seleção de pedidos) (ROUWENHORST et al, 2000).

Para saber como organizar os materiais em um sistema de armazenagem é necessário,

primeiramente, identificar os itens que serão mantidos estocados (com suas referidas

quantidades máximas) e classificá-los, pois isto implica a seleção dos métodos de estocagem e

a forma de planejar os espaços necessários à sua estocagem e ao layout do sistema (SANTOS

et al, 2008).

No limite, os armazéns podem trabalhar exclusivamente no recebimento e embarque,

eliminando as atividades de estocagem e separação de pedidos. Passam a ser conhecidos

3

Um produto é definido como um tipo de mercadoria, por exemplo, frascos de xampu uma determinada marca.

Uma garrafa individual é chamada de item (ou Stock Keeping Units, SKU's) e a combinação de vários itens de

vários produtos que são solicitadas por um cliente é chamado ordem ou pedido, (ROUWENHORST et al, 2000).

11

Capítulo 2

Conceitos Gerais

como os armazéns de transito (cross docks), ou pontos de concentração (pool points). As

mercadorias são ali transferidas diretamente das docas de chegada para as de embarque, sendo

a estocagem escassa ou nula (BALLOU, 2006).

2.3.1.1. Classificação dos materiais

Para Bowersox e Closs (2009) o projeto e a operação de armazéns estão diretamente

relacionados com as características dos produtos. Estes devem ser analisados quanto às

vendas anuais, estabilidade da demanda, peso, volume e embalagem, bem como o tamanho,

volume e peso do pedido médio a ser processado no armazém, e também o projeto de layout,

equipamentos de manuseio de materiais e procedimentos e controles operacionais.

Os materiais podem ser agrupados de várias formas, conforme a visão de cada

empresa, tais como: estado de conservação, utilização, natureza etc. Cada classificação deve

atender aos objetivos desejados, sendo possível grande variação de classificações. A atividade

de classificação é muito importante no momento do cadastro no sistema de controle do

estoque, onde os materiais devem ser classificados em grupos e subgrupos (COSTA, 2002).

Segundo Trigueiro (1996), é necessário que os materiais sejam classificados, a fim de

facilitar a sua guarda e o seu controle. Para Moura (1997) as características físicas são

geralmente o ponto mais importante e influenciam na classificação. A quantidade também tem

muita importância, pois, as grandes quantidades de qualquer item são deslocadas de maneira

diferente do que as pequenas quantidades.

2.3.1.2. Codificação dos materiais

Após projetar a área de estocagem dos itens, deve ser estabelecido um sistema que

indique onde o material está estocado, um endereço que informe facilmente onde o encontrar

(SANTOS et al, 2008).

Codificar materiais consiste em criar uma representação numérica, alfabética ou

alfanumérica que substitua as especificações dos produtos. Esta codificação deve facilitar a

operação e o controle dos estoques, assim como se ajustar à cultura de gestão e ao ramo de

atividade da empresa. Seu objetivo é atender à gestão, sem fugir das normas de classificação e

de codificação. Um sistema adequado e funcional de codificação deve levar em consideração

(COSTA, 2002):

A variedade e diversidade dos produtos estocados;

12

Capítulo 2

Conceitos Gerais

A filosofia da empresa no tratamento dos estoques;

A necessidade de agrupamento de materiais conforme suas características;

A adequação à estratégia operacional da empresa;

A propriedade na distribuição dos grupos e subgrupos;

A necessidade de clareza na emissão dos relatórios.

A codificação de materiais mais frequentemente adotada é a que classifica os materiais

em grupos ou famílias, subgrupos, classes, números sequênciais e dígitos de controle

(MARTINS & LAUGENI, 2005).

Além da codificação do material, pode-se codificar a localização em que este

encontra-se estocado. Os autores Li et al (2009), relatam que os locais de estocagem no

armazém pode ser codificado em matriz p×q, como na figura 2.2. Na matriz, ij significa que o

produto é armazenado na posição (i, j) do rack (prateleira), ou seja, descreve a localização de

armazenamento dos produtos.

Figura 2.2 - Código de localização no armazenamento pela matriz

Fonte: LI et al (2008).

Por exemplo, o item 13 na matriz, da Figura 2.2, expressa que o produto está

localizado na terceira coluna e segunda linha. Cada nova configuração de colocação de

produtos no armazém corresponde a uma permutação da matriz original.

Falando em codificação (identificação), para Jahn et al (1999) usá-la de forma

automática tem como principais vantagens a redução dos custos, informações mais rápidas e

precisas, diminuição do número de empregados, redução dos erros, e manipulação de grande

quantidade de produtos. Enfim, torna a operação mais eficiente, lucrativa e competitiva.

Alguns exemplos destas identificações são: código de barras; cartão magnético; rádio

frequência; e reconhecimento por voz.

2.3.2. Funções do sistema de armazenagem

Os requisitos básicos nas operações de armazenamento são: receber as Unidades

Estocadas (SKUs - Stock Keeping Units) de fornecedores, armazenar as SKUs, receber

13

Capítulo 2

Conceitos Gerais

encomendas de clientes, recuperar as SKUs e retini-los para embarque, expedição completa

da encomenda dos clientes (GU et al, 2007).

Moura (1997) divide os armazéns em: primários, produtos acabados e intermediários.

Nos primários tem-se aqueles com a finalidade, de acordo com a empresa, de estocar

materiais para a linha de produção, sendo divididos em almoxarifados de materiais de uso

comum e de matérias-primas e embalagens. O armazém de produtos acabados é destinado à

guarda dos produtos saídos da linha de produção, que são estocados para atender a demanda.

Paralelamente a estes dois tipo pode haver o intermediário, ou de produtos semi-acabados,

que não podem ser comercializados diretamente, constituindo-se em um passo intermediário

na linha de produção.

Para Ballou (2006) o sistema pode ser dividido em duas funções principais: guarda dos

produtos (estocagem) e manuseio dos materiais. A estocagem é simplesmente a acumulação

de produtos que ocorre com o passar do tempo. No interior do armazém, as atividades de

movimentar e armazenar são repetitivos e análogos as atividades de movimentação e

armazenagem que ocorrem, nos vários níveis do canal de suprimentos.

2.3.2.1. Razões para estocar

Do ponto de vista da logística, decisões que envolvem estoques são de alto risco e de

alto impacto. O comprometimento com determinado nível de estoque e subseqüente

expedição de produtos para mercados, em antecipação a vendas futuras, acarretam várias

atividades logísticas (BOWERSOX & CLOSS, 2009).

A armazenagem de mercadorias, prevendo seu uso futuro, exige investimento por

parte da organização. O ideal seria a perfeita sincronização entre oferta e demanda, de

maneira a tornar a manutenção de estoques desnecessária. Entretanto, como é impossível

conhecer exatamente a demanda futura e como nem sempre os suprimentos estão disponíveis

a qualquer momento, deve-se acumular estoque para assegurar a disponibilidade de

mercadorias e minimizar os custos totais de produção e distribuição (SANTIN et al, 2004)

Para Slack et al (2008) não importa o que esta sendo armazenado como estoque, ou

onde ele esta posicionado na operação, ele existira porque há uma diferença de ritmo (ou de

taxa) entre fornecimento e demanda. Se o fornecimento de qualquer item ocorresse

exatamente quando fosse demandado, o item nunca necessitaria ser estocado

14

Capítulo 2

Conceitos Gerais

Ballou (2006) relata quatro razões básicas para que se use espaço de estocagem: 1)

reduzir os custos de transporte e produção; 2) coordenar oferta e demanda; 3) assessorar no

processo de produção; 4) colaborar no processo de comercialização.

Redução dos Custos de Transporte/Produção: A armazenagem e o estoque

associado são despesas adicionadas, mas podem ser compensadas pelos custos

menores obtidos a partir do aumento da eficiência no transporte e na produção.

Coordenação da Oferta e Demanda: Empresas que trabalham com produção

altamente sazonal, e com uma demanda razoavelmente constante, têm problemas para

coordenar oferta e demanda. Por isto normalmente produzem a um nível constante

durante o ano a fim de minimizar os custos de produção e acumular os estoques

necessários para suprir a demanda durante uma temporada relativamente curta de

vendas. Materiais e produtos que sofrem amplas variações de preços podem incentivar

uma empresa a fazer compras antecipadas para garantir seu suprimento e obter

menores preços.

Necessidades de Produção: A armazenagem pode fazer parte do processo de

produção. Itens como queijos, vinhos e bebidas alcoólicas precisam de tempo de

envelhecimento.

Considerações de Mercado: A armazenagem é utilizada para dar valor a um produto.

Ou seja, ao armazenar um produto perto dos clientes, o tempo de entrega é em geral

reduzido e/ou a disponibilidade fica facilitada. Há melhoria do serviço ao cliente pela

entrega mais rápida e fator de peso no aumento das vendas.

Trigueiro (1996) enfatiza que uma armazenagem desordenada aumenta o custo da

mão-de-obra. Mas, a armazenagem ordenada, além de reduzir o custo da mão-de-obra, facilita

o manejo dos estoques. Segundo Bowersox & Closs (2009) a natureza e a extensão dos riscos

variam dependendo da posição da empresa no canal de distribuição. Ele relata os canais de

produção, atacado e varejo.

Produção: os riscos de manutenção de estoque são de longo prazo. Os investimentos

começam com a matéria-prima e componentes, passando para estoques em processo e

termina em produtos acabados. Embora os fabricantes tenham linhas de produtos

menores do que os atacadistas e varejistas, seu investimento em estoque é

relativamente de maior profundidade e de longa duração;

Atacado: a exposição dos atacadistas ao risco é menor que a dos fabricantes, mas é

mais profunda e de mais longa duração do que a dos varejistas. Geralmente, compram

15

Capítulo 2

Conceitos Gerais

grandes quantidades dos fabricantes e vendem pequenas quantidades aos varejistas. A

clientela varejista forçou um aumento substancial do sortimento e da duração do

estoque dos atacadistas, por meio da redução de seu próprio estoque, transferindo aos

atacadistas a responsabilidade de mantê-los.

Varejo: compram uma ampla variedade de produtos e assumem riscos substanciais no

processo de comercialização. Por isso pode ser considerado risco de estoque amplo,

mas não profundo. Isto porque o varejo assume riscos com muitos produtos, mas o

risco relativo a cada produto individualmente é baixo e facilmente diluído nas

quantidades vendidas.

Para Hong (1999) o controle de estoque exerce influência muito grande na

rentabilidade da empresa. Os estoques absorvem capital que poderia estar sendo investido de

outras maneiras, desviam fundos de outros usos potenciais e têm o mesmo custo de capital

que qualquer outro projeto de investimento da empresa. Aumentar a rotatividade do estoque

libera ativo e economiza o custo de manutenção do inventário4.

2.3.2.1.1. Tipos de Estoques

De acordo com Moura (1997) a estocagem em uma empresa pode ser centralizada ou

descentralizada. Na centralizada todas as peças usadas na fábrica são estocadas em uma

central, até que sejam usadas. Na descentralizada são utilizados vários pequenos

almoxarifados, tornando as distâncias de suprimento/re-suprimento menores.

Para o autor, as vantagens inerentes à estocagem centralizada devem-se ao melhor

controle, melhor disposição dos locais de armazenagem, utilização mais eficiente dos espaços

e redução dos custos administrativos do armazém. Já as desvantagens são decorrentes, em

grande parte, da qualidade da prestação de serviços aos clientes, como, por maior tempo

necessário ao suprimento, e consequentes atrasos, obrigando os clientes a anteciparem seus

pedidos e/ou solicitar uma quantia suplementar, prevendo estas falhas.

Na literatura, os estoques, sejam centralizados ou descentralizados, podem ainda ser

divididos em tipos segundo sua função, que são: Estoque de produção e processo; Estoque

Estratégico; Estoques de organização; e Estoque Especulativo.

4

Planejamento do inventário de gestão/produção decide quais os produtos devem ser guardados no armazém, e

em que quantidades. A atribuição do local no armazenamento local decide onde os produtos estão sendo

armazenados, (VAN DER BERG & ZIJM, 1999).

16

Capítulo 2

Conceitos Gerais

O estoque de produção e processo é o tipo de estoque que os contadores intitulam de

produção e processo, nos balanços. Ele surge porque as operações de produção e transporte

tomam certo tempo para serem realizadas (STOCKTON, 1972). Já o estratégico é aquele

mantido visando à preparação de uma campanha de vendas ou para cobrir uma interrupção da

produção (mudança de uma fábrica) (MOURA, 1997).

Os estoques de organização têm como principal função separar ou isolar as operações

umas das outras (STOCKTON, 1972). Dentro desta categoria geral, surgem três tipos

distintos de estocagem:

Estoques de dimensão de suprimento econômica ou estoques de ciclo: As

unidades, não necessárias no momento, são simplesmente estocadas em vários

pontos de estocagem, a fim de atender as futuras demandas.

Estoque de Segurança: Esses estoques são aquelas poucas unidades a mais,

mantidas fisicamente disponíveis em um ponto de estocagem, para prever o caso

em que a demanda excede a expectativa.

Estoque Sazonal: Algumas vezes, a demanda e a capacidade de produção estarão,

temporariamente, desequilibradas. Quando tais períodos podem ser previstos,

substanciais incrementos aos estoques podem ser planejados com antecedência.

E por último o estoque especulativo existe em razão de variações de preço no

mercado. Uma empresa pode comprar grandes quantidades de um produto específico se é

esperado que seu preço suba no curto prazo. Este tipo de estoque é comum em economias

inflacionária (GARCIA et al, 2006).

Uma compreensão completa dos diferentes tipos de estoques e das características de

cada um é essencial na tomada de decisões no sistema de armazenagem.

2.3.2.2. Funções de manuseio dos materiais

Para Ballou (2006) os objetivos do estudo do manuseio de materiais é reduzir o custo

do manuseio e aumentar o espaço utilizável. O manuseio de materiais em um sistema de

armazenagem é representado por três atividades principais: carga e descarga; movimento para

e da estocagem; e atendimento dos pedidos.

Carga e Descarga: A primeira e a última das atividades na cadeia de eventos de

manuseio dos materiais são a carga e a descarga. A carga é similar a descarga, no

entanto, o ponto de carga comporta várias atividades adversas às de descarga, como

17

Capítulo 2

Conceitos Gerais

verificação final das condições do conteúdo do pedido, e , em alguns casos, esforços

adicionais para prevenir danos aos produtos.

Movimentação para/da estocagem: Entre os pontos de carga e descarga há produtos

que chegam a ser movimentados diversas vezes ao longo de sua permanência de

estocagem.

Atendimento dos Pedidos: O atendimento dos pedidos é a seleção dos estoques das

áreas de armazenagem de acordo com as ordens de venda. Lidar com pedidos de

pequeno volume exige muita mão-de-obra e custa mais do que outras atividades de

manuseio de materiais.

As movimentações podem ser parametrizadas por métodos como FIFO (First-in Firstout) ou LIFO (Last-in First-out), como relata Costa (2005). De acordo com Batalha & Silva

(2001) cada operação de manuseio tem um custo único e separado que é adicionado ao custo

logístico total na cadeia de suprimento.

Segundo Bowersox & Closs (2009) a economia de escala na movimentação é obtida

quando todas as atividades são executadas com a maior quantidade possível de produtos. Em

vez de movimentar caixa por caixa, as atividades de armazenagem devem ser programadas

para movimentar grupos de caixas, em paletes ou em contêineres.

2.3.2.2.1. Unitização da Carga

De acordo com Goebel (1996) a unitização corresponde à transformação de

mercadorias com dimensões menores em uma única unidade com dimensões padronizadas, o

que facilita as operações de armazenagem e movimentação da carga sob a forma mecanizada.

As formas primárias de unitização permitem aproveitar a infra-estrutura existente e incluem a

utilização de “paletes”, “marino-slings” e mais recentemente o “big-bag”.

Paletes - são plataformas de madeira, com dimensões padronizadas, sustentadas por

pés ou vigas de madeira, nas quais as mercadorias são empilhadas.

Marino-slings - são cintas de material sintético, que formam uma rede, com

dimensões padronizadas, geralmente utilizadas para sacaria.

Big-Bag - são sacos de material sintético, com fundo geralmente circular ou quadrado,

utilizados freqüentemente para produtos industrializados em grãos e pós, em

substituição a sacaria.

18

Capítulo 2

Conceitos Gerais

À medida que aumenta o tamanho da carga, menor vai se tornando o número de

viagens necessárias para estocar uma determinada quantidade de mercadorias e maior se

revela a economia de custos, visto que o número de viagens relaciona-se diretamente com o

tempo de trabalho (BALLOU, 2006).

2.4. Síntese conclusiva

Neste capitulo foi possível ver que a logística começou a ser utilizada pelas empresas

somente após a II Guerra Mundial. No qual o serviço logístico criou conveniência aos

clientes, onde o não atendimento do mercado representa perda de vendas. Por meio de

transporte, processamento de pedidos e gestão de estoques, busca-se maximizar o

desempenho logístico ao menor custo total.

A armazenagem é uma das áreas mais tradicionais da logística. O elemento de ligação

entre a logística interna e externa é o armazém de produtos acabados, visto que constitui ao

mesmo tempo a última etapa da produção e a primeira da distribuição.

Neste contexto pode-se definir a armazenagem como a denominação genérica e ampla

que inclui todas as atividades de um ponto destinado à guarda temporária e à distribuição de

materiais. Já o estoque é uma das atividades do fluxo de materiais no armazém e o ponto

destinado à locação estática dos materiais.

Por fim, para uma empresa o ideal seria a perfeita sincronização entre oferta e

demanda, de maneira a tornar a manutenção de estoques desnecessária. Entretanto, como não

é possível prever com exatidão a demanda futura e como nem sempre os suprimentos estão

disponíveis a qualquer momento, deve-se acumular estoque para assegurar a disponibilidade

de mercadorias e minimizar os custos totais de produção e distribuição.

19

Capítulo 3

Conceitos Específicos

3. CONCEITOS ESPECÍFICOS

Neste capítulo estão relatados os temas que são mais relevantes para a formulação e

posterior modelagem do problema proposto, que será apresentado no Capitulo 4. Os

principais temas abordados aqui são: Administração da armazenagem; Custos de

armazenagem e estocagem; Sistema de localização de estoque; Layout do armazém; Order

Picking; e Modelagem.

3.1. Administração da armazenagem

Segundo Bowersox & Closs (2009) em muitos projetos de sistemas logísticos, o

armazém é considerado mais uma instalação de processamento do que um local de guarda de

mercadorias. A figura 3.1 apresenta algumas das funções que podem ser desempenhadas por

um depósito/ armazém.

Figura 3.1 - Atividades que um armazém pode executar

Fonte: Adaptado de Bowersox & Closs (2009).

Resumidamente, como o nome já diz a consolidação é a agregação dos produtos antes

da expedição; o sortimento faz o mix dos produtos para depois expedi-los; a separação recebe

cargas completas de uma empresa com vários produtos e os separa de acordo com o pedido de

cada cliente; e por fim, o apoio à produção armazena as matérias-primas necessárias à

produção de outros produtos.

Frazelle et al (2002 apud Li et al, 2008), dizem que as decisões sobre o estoque em

armazenagem influenciam quase todos os principais indicadores de desempenho do armazém

20

Capítulo 3

Conceitos Específicos

tais como tempo e custo de order picking, produtividade, expedição e exatidão no inventário,

e densidade de estoque.

A administração do sistema de armazenagem deve propiciar a integração do fluxo de

materiais e informações em todas as suas atividades operacionais. A parte de estocagem trata

das questões de endereçamento e localização dos materiais, e essa decisão possui uma

influência vital sobre como o espaço efetivamente deve ser utilizado (SANTOS et al, 2008).

Segundo Goebel (1996) o funcionamento adequado do armazém exige que o mesmo

disponha de um sistema rápido para transferência da carga, da origem dos produtos até o seu

destino, imobilizando o veículo durante o menor tempo possível. Para Daniels et al (1998) as

mudanças na demanda, e a consequente redistribuição de espaços no armazém, muitas vezes

necessitam de circulação do estoque que podem causar graves perturbações nas operações do

armazém, especialmente quando o armazém é muito utilizado.

De acordo com Moura (1997) o mau aproveitamento do espaço industrial tornou-se

um comportamento antieconômico. Assim, um dos objetivos da administração da

armazenagem é maximizar o espaço disponível nas três dimensões do prédio: comprimento,

largura e altura. O planejamento apropriado ajuda a efetuar a movimentação e a armazenagem

eficientes e, no final, resulta em despesas operacionais menores.

De acordo com Lacerda (2000 apud Ribeiro et al, 2005) as operações de armazenagem

sãp: recebimento, posicionamento, estocagem, picking e expedição. Para o Instituto de

Movimentação e Armazenagem de Materiais (IMAM, 2000 apud Ribeiro et al, 2005) pode-se

acrescentar ainda outras três funções à armazenagem, são elas: logística de produção,

distribuição e serviço ao cliente.

Uma ordem enumera os produtos e as quantidades solicitadas por um cliente ou por

uma produção/montagem de trabalho, no caso de um centro de distribuição ou armazém de

produção, respectivamente. Quando uma ordem contém vários SKUs, estes devem ser

acumulados e ordenados antes de serem transportados para a área de expedição ou ao fluxo de

produção. A acumulação e triagem podem ser realizadas durante ou após o processo de orderpicking (VAN DEN BERG & ZIJM, 1999).

A maioria das atividades de movimentação de materiais é de intensiva e repetitiva

mão-de-obra. Daqui resulta que a localização do estoque e as operações de picking no

armazém afeta diretamente o total dos custos de movimentação de materiais. O principal

objetivo do problema de localização do estoque é minimizar o total da distância ou tempo de

trajeto em todo o armazém (LIU, 1999).

21

Capítulo 3

Conceitos Específicos

3.1.1. Custos de armazenagem

Segundo Bowersox (1996 apud Coronado, 2001: p. 137), “a responsabilidade

operacional da logística é o posicionamento dos estoques, das matérias-primas, produtos em

processos e produtos acabados onde requeridos, ao mais baixo custo possível”.

Ao armazenar produtos, a empresa necessita de uma estrutura capaz de absorver estes

materiais. Logicamente, esta estrutura acarretará em alguns custos diretamente relacionados

ao tipo de material estocado, seu volume, área por ele ocupada, mão-de-obra empregada,

manutenção da estrutura física do prédio, custo unitário etc. Ao somatório destas despesas

chamamos custos de armazenagem (COSTA, 2002).

O desafio logístico concentra-se no fato dos custos das atividades não caminharem no

mesmo sentido, ou seja, à medida que os custos correspondentes a uma atividade crescem, há

uma compensação, de modo que os custos de outra operação, vinculada à mesma atividade

logística diminuem. Um exemplo prático é que à medida que se aumenta o número de

depósitos, os custos de transporte caem e o custo de manutenção dos estoques aumenta. A

questão chave consiste em encontrar o ponto de equilíbrio, isto é, o nível para o qual o

conjunto dos custos apresenta o ponto mínimo (GOEBEL, 1996).

Segundo Costa (2002) quanto maior a quantidade estocada, maior será o custo, porém,

isto é atenuado com a diluição de outros custos, principalmente os fixos, pelo total de

unidades estocadas. Na tentativa de diminuir o total de inventário, muitas empresas

substituem vários centros de distribuição (DCs), relativamente pequenos, por um pequeno

número de grandes DCs com uma ampla rede de distribuição (VAN DEN BERG & ZIJM,

1999).

No que diz respeito aos custos de armazenagem, segundo Faria & Costa (2007), é

imprescindível verificar se a movimentação de materiais e produtos é necessária.

Normalmente, considera-se que esta atividade não agrega valor ao produto, portanto essas

operações devem ser mantidas em nível mínimo. Para itens de baixo valor unitário, a

proporção dos custos de manuseio e movimentação, em relação ao custo total, pode ser

significativa e deve ser minimizada, para evitar desperdícios.

Assim, segundo Ballou (2006), busca-se um equilíbrio entre os custos do manuseio

dos materiais e a utilização do espaço do armazém. No layout de um armazém, à medida que

o giro dos produtos aumenta, os corredores tenderão a se tornar mais largos e a altura dos

empilhamentos diminuirá. Isso contribui para reduzir o tempo gasto em colocar e retirar os

produtos estocados. Outra prática comum para reduzir custos de movimentação de materiais e

22

Capítulo 3

Conceitos Específicos

aumentar assim a vazão do sistema de armazenagem, relatada por Pan & Liu (1995), é

agrupar várias pequenas encomendas (ordens) em uma unidade de carga, ou um lote.

O uso da automação é encarado, frequentemente, como um meio para reduzir custos

trabalhistas em movimentação de materiais, mas muitas empresas continuam utilizando uma

order picking manual devido à variabilidade na SKU (forma e tamanho, a variabilidade da

procura, a sazonalidade dos produtos), ou os grandes investimentos necessários para

automatizar a empresa, relatam Petersen & Aase (2004).

Para a determinação da política de estoque, há três classes gerais de custos que são

importantes: os custos de aquisição, de manutenção e de falta de estoques.

Os custos de aquisição são, quase sempre, uma significativa força econômica que

determina as quantidades de reposição. Ao se solicitar uma reposição de estoque, incorre-se

em uma variedade de custos relacionados ao processamento, preparação, transmissão,

manutenção e ao pedido de compra (BALLOU, 2006).

Para Garcia et al (2006) os custos de manutenção são custos proporcionais à

quantidade estocada e ao tempo que esta permanece em estoque. Um dos custos de estoque

mais relevantes e o custo de oportunidade do capital. Este representa a perda de receita por ter

o capital investido em estoques em vez de outra atividade econômica. Outros custos relativos

à manutenção de estoques são: manuseio de materiais, o uso de espaço, seguros,

obsolescência e perecibilidade. Uma simplificação usual e considerar o custo de manutenção

de estoques de um produto como uma fração de seu valor unitário.

E por fim, os custos de falta podem representar tanto vendas perdidas, (porque o

cliente cancelou o pedido do item que está em falta, o que pode repercutir tanto a curto como

a longo prazo), como atrasos, o que geralmente resulta em custos adicionais tanto para

fornecedor como cliente, para reprogramar o atendimento das suas necessidades (GOEBEL,

1996).

Existem situações onde o custo do espaço é significativo vis-à-vis o custo de picking e,

portanto, políticas de alocação de produtos classes base podem oferecer redução de custos

através da poupança do espaço. Além disto, há o custo de oportunidade para o espaço quando

uma empresa poderia utilizar o espaço produtivo de alguma outra forma (KRAJEWSKI &

RITZMAN, 2002 apud MUPPANI & ADIL, 2008b).

De acordo com Faria & Costa (2007) os custos de vendas perdidas (custo de

faltas/rupturas ou stockuts), que não se concretizaram em razão de falhas logísticas, podem ter

ocorrido em função de um problema na gestão dos estoques, tal como uma falta de

mercadorias; no transporte; atrasos por falhas na distribuição; cancelamento de pedidos por

23

Capítulo 3

Conceitos Específicos

atendimento insatisfatório; em devoluções por erros do pedido ou outros problemas

operacionais.

3.2. Locação no estoque

A função da atividade de estocagem é guardar, proteger e preservar o material, até que

o mesmo seja requerido para uso. Uma maneira de se ter uma operação eficiente são o

planejamento e o layout apropriado das dimensões da área de estocagem (MOURA, 1997).

Segundo Frazelle (2002 apud Muppani & Adil, 2008a) o local na cessão de

armazenamento influencia quase todos os principais indicadores de desempenho da

armazenagem, incluindo tempo e custo de order-picking (seleção de pedidos), produtividade,

transporte e precisão de registros, e densidade de armazenamento.

De acordo com Hong (1999) as empresas não estão utilizando os seus espaços da

melhor forma, o que acarreta maior custo e aumento no preço final, sendo ambos repassados

para os consumidores finais.

3.2.1. Layout do armazém

Dentro do quadro geral de uma empresa, um papel importante está reservado ao

arranjo físico ou layout de armazenagem. Fazer o arranjo físico de uma área de armazenagem

é planejar e integrar os caminhos dos componentes de um produto ou serviço, a fim de obter o

relacionamento mais eficiente e econômico para a organização (COSTA, 2005).

De acordo com Viana (1998 apud Freitas et al, 2006) o layout é o arranjo de homens,

máquinas e materiais; é a integração do fluxo típico de materiais, da operação dos

equipamentos de movimentação, combinados com as características que conferem maior

produtividade ao elemento humano; isto para que a armazenagem de determinado produto se

processe dentro do padrão máximo de economia.

Segundo Moura (1997) o objetivo de um layout eficiente é uma maior velocidade do

fluxo dos materiais e uma redução dos tempos de trabalho. A eliminação dos tempos ociosos

e das zonas de estocagem pouco eficientes pode permitir a economia, direta ou indireta, de

horas de mão-de-obra ou de utilização das instalações, com a consequente redução dos custos.

Um esquema para classificar o design de armazéns e operação de planejamento de