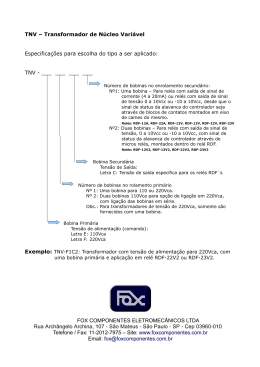

A pesquisa Operacional e os Recursos Renováveis 4 a 7 de novembro de 2003, Natal-RN PROBLEMAS DE CORTE EM DUAS FASES: UMA REVISÃO PARCIAL Robinson Hoto Universidade Estadual de Londrina, CCE, Departamento de Matemática CEP 86051-970, CP 6001, fone (43) 3371 4226, [email protected] Campus Universitário, Londrina, PR, Brasil Fabiano Marques Universidade de São Paulo, ICMC, Departamento de Computação e Estatística CEP 13560-970, fone (16) 273 9648, [email protected] Campus Universitário, São Carlos, SP, Brasil Resumo Problemas de Corte e Empacotamento são amplamente estudados e diversos trabalhos sobre o tema podem ser encontrados na literatura, seja no aspecto puramente teórico ou nas aplicações práticas. Dentre estes inúmeros problemas, alguns autores relataram ao longo dos anos, casos em que o processo de corte necessita ser efetuado em duas fases. Este trabalho, que é parcial, pretende iniciar uma revisão de problemas de corte em duas fases. Palavras-Chave: corte e empacotamento, duas fases, padrões compartimentados. Abstract Cutting and packing problems are widely studied and several works about these problems can be found in literature, in theorical aspect and also practical applications. Among these various problems, some authors had told, along years, cases in which the cutting process needs to be done in two phases. This work, which is a partial study, intends to start a two-phases cutting problems review. Keywords: cut and packing, two-phases, compartmented patterns. Introdução No contexto dos problemas de corte e empacotamento, o termo “objeto” é usado para designar uma peça do estoque, e o termo “itens” designa as peças a serem cortadas dos objetos. Num problema de corte em duas fases os itens são obtidos dos objetos intermediários, induzindo uma fase de corte (originando os objetos intermediários) e recorte (originando os itens demandados). Caso objetos intermediários (compartimentos) necessitem ser definidos como padrões compartimentados o problema de corte será em três fases (fase 1 de corte + fase 2 de corte + recorte), neste caso os padrões de corte serão denominados bi-compartimentados (compartimentos no interior de compartimentos). Um problema de corte em n+1 fases (fase 1 de corte + fase 2 de corte + ... + fase n de corte + recorte) é aquele que apresenta padrões de corte n-compartimentados, onde os itens demandados são obtidos após o recorte (a última fase de corte). Um exemplo bastante comum de corte em duas fases é o problema do corte de bobinas de aço sujeitas a laminação. Na figura 1 observamos como é a configuração de um padrão de corte compartimentado, onde o corte contínuo define dois objetos intermediários (sub-bobinas) e os cortes tracejados definem os itens (fitas de aço). Observe que os itens que compõem o padrão são provenientes de dois grupos distintos (laminações distintas). Os itens de cada grupo irão definir compartimentos (sub-bobinas) que por sua vez definirão o padrão compartimentado. Após a primeira fase de corte (corte) são obtidos os objetos intermediários (sub-bobinas que sofrerão laminações distintas). Após a segunda fase de corte (recorte) são obtidos os itens (fitas de aço). Em algumas empresas, após a laminação algumas fitas recebem um tipo especial de revestimento, neste caso, além da compatibilidade no processo de laminação é preciso verificar compatibilidade no processo de revestimento, pois, itens de subconjuntos distintos sofrerão revestimentos distintos. Considere oito itens (parte de uma carteira) agrupados da seguinte forma: Grupo B Grupo C Grupo 1 Grupo 2 Grupo3 Grupo A Revestimento Revestimento Revestimento Laminação Laminação Laminação de Cobre de Teflon de Níquel Fraca Média Forte Itens Itens Itens Itens Itens Itens 3e4 5e6 7e8 1e2 3, 4, 5 e 6 7e8 Na figura 1 ilustramos um possível padrão de corte, onde os itens 1 e 2 são cortados em duas fases, e os demais são cortados em três fases de corte. Padrão de Corte Compartimentado objeto 1.o corte objetos intermediários p/ laminação 2.o corte objetos intermediários p/ revestimento itens 1700 Os autores estudam o problema da mochila compartimentada com restrições adicionais (caso restrito), essencial na obtenção de uma solução inteira viável do corte de bobinas de aço. • Sessão 8 (Zaq, 2002) [33, 34] O autor propõe uma técnica de geração simultânea de linhas e colunas aplicada na resolução do corte de bobinas de papel. 1 As abordagens de Haessler O Professor Robert Haessler da Universidade de Michigan descreveu em 1971 [09] um modelo não-linear para o corte de bobinas de papel, numa abordagem em duas fases de corte. Em problemas como este estudado por Haessler, fruto de sua tese de doutoramento [08], há uma limitação no número de facas a serem usadas num padrão, ou analogamente, o número de itens num padrão de corte deve ser limitado. Esta restrição pode ser considerada ao gerar padrões, entretanto, Haessler optou em modelar o problema, permitindo a geração de padrões que excedessem o limite de itens (o mesmo que a limitação no número de facas). Neste caso, há a necessidade de efetuar um corte, dividindo a bobina em sub-bobinas, onde o número de itens não excede o limite tolerado, seguido de um recorte para obter os rolos (itens). Na figura 2 ilustramos o caso em que o limite de itens é no máximo 5 (o mesmo que 4 facas). Na prática, do total de facas, duas serão utilizadas para aparar as bordas das bobinas e sub-bobinas. Outra situação técnica que Haessler encontrou, induzindo corte em duas fases, surge quando o número de bobinas a serem cortadas, segundo um padrão, é muito reduzido. Neste caso, o número alto de trocas de padrões na máquina de corte prejudica o rendimento da máquina de papel (a que confecciona as bobinas) [10]. Para contornar o problema, Haessler propôs cortar e recortar bobinas para aliviar a pressão da produção da máquina de papel sobre a de corte. Sob este aspecto o problema difere do corte de bobinas de aço, pois, não há necessidade de agrupar os itens já que não existem restrições quanto à compatibilidade. Padrão de Corte com k=1 Padrão de Corte com k=2 corte corte recorte Fig 2. Padrões de corte em bobinas de papel, segundo a abordagem de Haessler. Vejamos como Haessler modelou o problema: considere uma carteira de n rolos (itens) de larguras l i e demandas di , admita que as bobinas (objetos) tenham comprimento L. Sejam ainda: ct : (cost of trim loss) custo associado à perda de material por unidade de comprimento; c p : (cost of processing) custo associado a processamentos de sub-bobinas em relação aos padrões; aijk : número de itens do tipo i no padrão j tal que, se o número de itens no padrão excede o limite de facas então k=2, caso contrário k=1. Tendo em vista esta notação, seja P2 o conjunto dos índices dos padrões para os quais k=2 e P1 o conjunto dos índices dos padrões para os quais k=1 ( figura 2); k x j : número de rolos a serem cortados segundo o padrão j, conforme k=1 ou k=2; 1701 n Observe que um padrão de corte será viável se ∑ aijk l i ≤ L , com aijk ≥ 0 e inteiro para i=1, i =1 ..., n. O custo associado às perdas de material pode ser dado por n n ct ∑ ( L − ∑ aijk l i ) x1j + ∑ ( L − ∑ aijk l i ) x 2j . Haessler observou que o custo do papel não é i =1 j∈P2 i =1 j∈P1 significativo se comparado com custos operacionais, de modo que, é recomendável otimizar não apenas as perdas, mas, os custos de produção que contemplem as perdas e os processos operacionais. Tendo em vista a pressão exercida pela máquina de papel sobre a máquina de corte, ele sugeriu valores mínimos LBc e LB p ≤ LBc para número de bobinas completas e parciais (sub-bobinas) a serem cortadas na máquina de corte, de modo que, os seguintes casos foram considerados: 1. se x1j < LB p ≤ LBc , então 2 x1j sub-bobinas serão recortadas na máquina de recorte (figura 3a). Isto devido ao baixo número de bobinas a serem cortadas; 2. se LB p ≤ x1j < LBc , então x1j sub-bobinas serão recortadas na máquina de corte e x1j subbobinas serão recortadas na máquina de recorte (figura 3b); 3. se x 2j < LB p , então 2 x 2j sub-bobinas serão recortadas na máquina de recorte (figura 3c). Isto devido ao limite de facas; Assim, 2 x1j sub-bobinas serão processadas conforme os casos 1 e 2, este número pode ser computado da seguinte forma: ∑ x1j δ( x1j − LB p ) + ∑ x1j δ( x1j − LBc ) , onde δ( x − LB) = 1 se j∈P1 j∈P1 0 < x < LB , e δ( x − LB) = 0 em caso contrário. Analogamente, 2 x 2j sub-bobinas serão processadas conforme o caso 3, este número pode ser computado da seguinte forma: 2 2 ∑ x j (1 + δ( x j − LB p )) . Como nem todos os padrões de corte irão ser efetuados em duas fases j∈P2 (figura 2), Haessler optou por computar o custo da porção de sub-bobinas processadas em relação aos padrões de corte, dado por c p ∑ x1j δ( x1j − LB p ) + ∑ x1j δ( x1j − LBc ) + ∑ x 2j (1 + δ( x 2j − LB p )) ∑ x1j + ∑ x 2j . Na j∈P1 j∈S 2 j∈P2 j∈P1 j∈P1 prática as demandas di dos itens possuem tolerâncias, de modo que, dimin ≤ di ≤ dimax para cada i = 1, ..., n, veja [13]. O modelo não-linear proposto por Haessler é o seguinte: n n minimizar ct ∑ ( L − ∑ aijk l i ) x1j + ∑ ( L − ∑ aijk l i ) x 2j + i =1 j∈P2 i =1 j∈P1 + c p ∑ x1j δ( x1j − LB p ) + ∑ x1j δ( x1j − LBc ) + ∑ x 2j (1 + δ( x 2j − LB p )) j∈P1 j∈P2 j∈P1 sujeito a: 1 2 ∑ x j + ∑ x j j∈P2 j∈P1 dimin ≤ ∑ aij1 x1j + ∑ aij2 x 2j ≤ dimax ; x1j , x 2j ≥ 0 e inteiros com i = 1, ..., n e j∈P1 j∈P2 j ∈ P1 ∪ P2 Para resolver o problema Haessler desenvolveu uma heurística [08]. Inicialmente ele avalia o total de bobinas e o número médio de itens numa bobina, computando os seguintes valores: n n n i =1 i =1 i =1 ( ∑ di l i ) L e L ( ∑ di ) ( ∑ di l i ) . 1702 (a) n.o baixo de bobinas a serem cortadas (b) parte das bobinas são cortadas no corte e parte no recorte corte (c) o limite de facas é excedido corte corte recorte recorte recorte Fig 3. Corte e recorte de bobinas de papel na abordagem de Haessler. A seguir, é construído um padrão de corte que satisfaça as seguintes condições: n 1. L − Tmax ≤ ∑ aijk l i ≤ L , aijk ≥ 0 e inteiro, onde Tmax é a perda máxima tolerada; i =1 n 2. N min ≤ ∑ aijk ≤ N max , onde N min e N max são respectivamente o número mínimo e máximo i =1 de itens tolerados; 3. aijk LB ≤ di , para todo aijk > 0 , onde LB é o número mínimo de bobinas que devem ser processadas; O padrão obtido é usado até a exaustão, as demandas dos itens são atualizadas, as estimativas do total de bobinas e do número médio de itens são recalculadas e gera-se um novo padrão, segundo 1, 2 e 3. Este processo é repetido até que toda demanda seja satisfeita, ou quando não for possível gerar um padrão, neste caso, 1, 2 e 3 são relaxadas para gerar um padrão, finalizando com uma solução viável para o problema. Haessler citou a dificuldade de resolver o problema como um programa linear, devido à natureza dos padrões de corte. Ele acrescentou que o ajuste dos parâmetros necessários para gerar o próximo padrão, após a atualização das demandas, não consiste em tarefa elementar. Haessler estudou também um problema numa indústria de filme plástico [12], onde as bobinas do estoque necessitam ser cortadas em sub-bobinas para processamentos em máquinas que não suportam a largura de uma bobina do estoque. Adicionalmente este problema apresenta uma característica peculiar, pois, as demandas são rolos de filmes de largura l i e comprimento Li (figura 4a), de modo que, além do corte se passar em duas fases o problema é 1.5dimensional [11]. Num problema 1.5-dimensional a variável de decisão x j , associada ao padrão j, não é mais inteira, pois, ela passa a medir o comprimento que será cortado da bobina, segundo o padrão (figura 4b). Este problema pode ser modelado como um programa linear e novamente a dificuldade consiste em construir um padrão de corte, uma vez que, é preciso decidir a largura e a quantidade de cada sub-bobina (objeto intermediário) a ser cortada de uma bobina (objeto). (a) (b) rolo aberto x j2 l2 Li rolo x j1 l 15 li li l3 l9 l2 l9 L Fig 4. a) Rolo de largura l i e comprimento Li ; b) corte 1.5-dimensional. 1703 2 Ferreira-Neves-Castro e o Corte de Bobinas de Aço Na introdução deste trabalho citamos o problema do corte em bobinas de aço sujeitas à laminação (figura 1). O Professor Jose Antonio Soeiro Ferreira da Universidade do Porto, juntamente com seus colegas António Neves e Fonseca e Castro, propuseram em 1990 [04] para o problema em questão, um procedimento heurístico que passaremos a descrever, onde di e l i são respectivamente as demandas (em Kg) e larguras (em mm) das fitas de aço (itens) para i = 1, ..., n, e L é a largura (em mm) das bobinas do estoque (objetos): 1. Defina os fatores µi = di l i para cada i = 1, ..., n e ordene-os da seguinte forma: µ1 ≥ µ 2 ≥ K ≥ µ n ; 2. Escolha uma quantidade p de itens segundo o fator µ do passo 1 (5 a 9 primeiros itens foram os valores experimentados). Seja m o número de bobinas intermediárias (objetos intermediários) do padrão que será escolhido e faça m = 3 . Seja S1 a largura (em mm) da apara retirada das bordas da bobina e S2 a largura (em mm) da apara retirada das bordas das bobinas intermediárias, assim a largura útil da bobina será Lútil = L − ( S1 + mS2 ) , onde inicialmente m = 3 ; 3. Ordene as larguras dos itens da seguinte forma: l1 ≥ l 2 ≥ Kl p ; 4. Para cada j = 1, ..., p gere um padrão de corte segundo a heurística FFD (p padrões serão gerados); 5. Determine x j ≥ 0 , o total de vezes que cada padrão será usado sem exceder as demandas dos itens. Se nenhum padrão tiver uso, incremente o valor de p e de m , recalcule Lútil = L − ( S1 + mS2 ) e retorne ao passo 3 para gerar novos padrões no passo 4; p 6. Defina os fatores γ j = x j Lútil − ∑ aij , onde aij ≥ 0 é o número de itens do tipo i no i =1 padrão j e ordene-os da seguinte forma: γ1 ≥ γ 2 ≥ K ≥ γ p ; 7. Selecione o padrão j* que está associado a γ1 e verifique se ele é viável, segundo as seguintes restrições: L − S1 L − S1 (a) ≤m≤ , onde L min e L max são respectivamente as larguras L min + S 2 L max + S2 mínima e máxima (em mm) permitidas para uma bobina intermediária, . é o maior inteiro menor ou igual a... e . é o menor inteiro maior ou igual a... (b) Lmin ≤ ∑ aij*l i + S 2 ≤ Lmax , onde N kj* é o conjunto dos índices dos itens que i ∈ N kj* compõem a bobina intermediária k = 1, ..., m. Estes itens devem ser compatíveis entre si, de modo que possam sofrer o mesmo tipo de laminação, do contrário o padrão não será viável; (c) ∑ aij*l i ≤ N max , para cada bobina intermediária k = 1, ..., m, onde N max é o número i ∈ N kj* total de itens permitido numa bobina intermediária (é devido à limitação no número de facas); Se o padrão j* que está associado a γ1 não for viável, teste os demais padrões até que um padrão viável seja encontrado, caso contrário incremente o valor de p e de m , recalcule Lútil = L − ( S1 + mS 2 ) e retorne ao passo 3 para gerar novos padrões no passo 4; 8. Use o padrão selecionado e atualize as demandas. Se houver demanda remanescente retorne ao passo 1, caso contrário PARE. Os autores relataram terem obtido bons resultados práticos com a heurística descrita, entretanto, observamos que a escolha de determinados parâmetros é crítica, por exemplo, no passo 2 os valores de r e m são iniciados em seus “mínimos” e gradativamente são 1704 incrementados até que padrões viáveis passem a ser gerados, ocorre que em problemas como este um procedimento guloso pode ser desastroso. A geração dos padrões é efetuada por meio da heurística FFD, muito rápida e simples, porém, muito pobre para casos elaborados, além do mais, ao gerar um padrão, as restrições que determinam sua natureza de ser compartimentado não são consideradas, de modo que, no passo 7 é possível que todos os padrões gerados sejam descartados por violarem justamente estas condições, uma situação indesejada. 3 Carvalho-Rodrigues e a abordagem de Geração de Colunas para o Corte de Bobinas de Aço Em 1991 o Professor Valério de Carvalho da Universidade do Minho apresentou sua tese de doutoramento [01] (sob orientação do Professor Guimarães Rodrigues da Universidade do Minho), cujo foco é a utilização da técnica de geração de colunas [05, 06] na resolução do problema do corte de bobinas de aço. Posteriormente ambos publicaram dois trabalhos, um em 1994 [02] e outro em 1995 [03], que abordam o assunto. Considere N o conjunto dos índices dos itens (fitas de aço) e J o conjunto dos padrões de corte viáveis (padrões compartimentados). Sejam dimin e dimax as demandas mínima e máxima de cada item i ∈ N , e aij ≥ 0 o número de itens i no padrão j ∈ J . O objetivo será o de minimizar custos de material e processamento, onde c perda é o custo associado a perda de material, clam é o custo associado ao processo de laminação, c1 é o custo associado ao acerto de um padrão na primeira fase de corte (as trocas de padrões serão medidas pela função δ ), por fim, c2 é o custo associado ao acerto de padrões na segunda fase de corte. Nestas condições, a função de custo que Carvalho e Rodrigues utilizaram é dada por: c perda ∑ T j x j + clam ∑ m j x j + c1 ∑ δ( x j ) + c2 m , onde x j é o número de vezes que o padrão j∈J j∈ J j∈ J j ∈ J é utilizado, m j é o número de bobinas intermediárias no padrão e m é o total de bobinas intermediárias. Finalmente, o modelo que os autores formularam para o problema é escrito como: minimizar c perda ∑ T j x j + clam ∑ m j x j + c1 ∑ δ( x j ) + c2 m sujeito a: dimin ≤ ∑ ai j x j ≤ dimax ; x j ≥ 0 e inteiro com i ∈ N e j ∈ J j∈J j∈ J j∈ J j∈J Os autores efetuaram simplificações no modelo anterior, resolveram a relaxação contínua do programa linear resultante, tomaram a solução arredondada para baixo e utilizaram a heurística FFD para completar a demanda. Para construir um padrão viável (gerar uma coluna), os autores reduziram o espaço de busca, construindo para cada item i ∈ N , todas as bobinas intermediárias “homogêneas” (compostas por apenas um tipo de item). Assim, para cada i ∈ N , seja o conjunto Ki dos índices das bobinas intermediárias homogêneas e mik o número de itens i na bobina intermediária k, eles resolveram o seguinte problema clássico da mochila [26], onde πi é um multiplicador Simplex, e yik é a variável da mochila que decide quantas bobinas intermediárias de índice k ∈ Ki irão compor o padrão: maximizar sujeito a: ∑ ∑ ((πi + c perda l i )mik − clam ) yi k i∈N k∈Ki ∑ ∑ (mik l i ) yik ≤ L ; yik ≥ 0 e inteiro com i ∈ N e i∈N k∈Ki k ∈ Ki A abordagem de Carvalho e Rodrigues parece ser muito promissora, entretanto, os autores “anularam” o poder combinatório do problema quando reduziram drasticamente o espaço de 1705 busca. Novamente podemos perceber que a dificuldade maior do problema é gerar um padrão compartimentado. 4 A abordagem de Pereira para a Programação de Fitas Laminadas No ano de 1993, Marcos Antonio Pereira apresentou sua dissertação de mestrado [27] (sob orientação do Professor Miguel Taube da UNICAMP), onde descreveu um programa linear misto (variáveis inteiras e reais) em que o objetivo é o de minimizar o custo pela utilização de uma bobina e o custo pelo processo de laminação. Pereira considerou que os itens de um subconjunto N − N * ⊂ N podem ser cortados a partir de mais de um tipo de bobina do estoque (é dada a opção de decidir entre alguns tipos de aço), onde N * constitui o subconjunto de índices que não admite esta possibilidade. O autor reuniu os índices dos itens com compatibilidade para laminação em agrupamentos N s , s ∈ G . Cada bobina r ∈ R do estoque pode atender um subconjunto Gr de agrupamentos N s , note que os elementos de Gr não são índices, mas agrupamentos N s , estes por sua vez são conjuntos de índices de itens com mesma compatibilidade para laminação. Assim, para cada item i ∈ N existirá um único agrupamento N s , com i ∈ N s , de modo que, várias bobinas possam atender os itens indexados por N s , este conjunto de bobinas é indexado por Rs . Os vários tipos de aço são indexados por h = 1, ..., H. Considere cr o custo da bobina r ∈ R . Seja a variável inteira mrs ≥ 0 , que contabiliza o número de bobinas intermediárias da bobina r ∈ R designadas ao agrupamento N s e TLamrs o tempo de laminação de uma destas bobinas intermediárias. A função de custo que Pereira modelou é dada por: ∑ cr yr + α ∑ ∑ TLamrs mrs , onde yr é r∈R r∈R N s ∈Gr igual a 1 se a bobina r ∈ R foi escolhida, e igual a 0 no caso contrário. O parâmetro α é para compatibilizar as unidades de custo das bobinas e de tempo de laminação das bobinas intermediárias (ele mede a importância da laminação no processo). As restrições consideradas por Pereira foram: 1. ∑ ∑ air l i ≤ yr ( Lr − S1 − mrs S2 ) , para cada r ∈ R . A variável inteira air ≥ 0 N s ∈Gr i∈N s contabiliza o número de itens i cortados da boina r. A restrição determina que o total das larguras dos itens cortados da bobina r ∈ R seja inferior à sua largura útil Lr − S1 − mrs S 2 ( Lr é a largura da bobina r); P 2. ∑ r air l i ≥ shi di , para cada i ∈ N * , tal que N s é o agrupamento em que i ∈ N s ( Pr é o r∈Rs Lr “peso” da bobina r). A variável de decisão uhi é igual a 1 se o tipo de aço h foi escolhido para H atender o item i ∈ N k , e igual a 0 no caso contrário, portanto, ∑ uhi = 1 para cada i ∈ N * h =1 (somente um tipo de aço será escolhido para o item em questão). Observe que a quantidade produzida do item i nunca será inferior a seu pedido; P 3. ∑ r air l i ≥ vhi , para cada i ∈ N − N * , tal que N s é o agrupamento em que i ∈ N s . A r∈Rs Lr variável real vhi ≥ 0 mede a quantidade produzida do item i no tipo de aço h, portanto, H ∑ vhi ≥ di para cada i ∈ N − N * (mais de um tipo de aço poderá ser escolhido para o item em h =1 questão). Observe que a quantidade produzida do item i nunca será inferior a seu pedido; 1706 4. wrs Lmin ≤ ∑ air l i ≤ wrs M e (mrs − 1 + ε) Lmax ≤ ∑ air l i ≤ mrs Lmax , para cada r ∈ R e i∈N s i∈N s N s ∈ Gr com TLamrs > 0 . A variável de decisão wrs é igual a 1 se a bobina r ∈ R foi escolhida para atender o agrupamento N s ∈ Gr , e igual a 0 no caso contrário. Estas restrições possuem relação com os tamanhos das bobinas intermediárias e com o tempo de laminação, onde 0 ≤ ε < 1 e M é um número grande. Pereira relaxou restrições relacionadas com o tempo de laminação e com a designação de tipos de aço alternativos (cada pedido passaria a ser atendido por um único tipo de aço). O autor procurou descrever bounds para a solução de seu modelo e relatou dificuldades, pois, algumas bobinas intermediárias possuíam larguras inferiores à largura mínima permitida ( Lmin ), além disto, alguns pedidos não eram atendidos. Se observarmos bem, o modelo de Pereira não contempla a compartimentação dos padrões, de modo que, as dificuldades relatadas eram naturais de ocorrer. 5 A Heurística de Hoto-Arenales para o Corte de Bobinas de Aço Em 1996, sob orientação do Professor Marcos Arenales da USP de São Carlos, Hoto apresentou em sua dissertação de mestrado [14] um procedimento heurístico para o corte de bobinas de aço baseado nas idéias da heurística de Ferreira-Neves-Castro (seção 2), porém, os itens são préprocessados em agrupamentos, viabilizando a geração de um padrão efetivamente factível. Um importante aspecto é que as bobinas intermediárias (compartimentos) passaram a ser construídas por meio do seguinte problema da mochila restrito: maximizar ∑ λis ai i ∈ Ns sujeito a: ∑ l i ai ≤ Lmax e ∑ ai ≤ NF −1 i ∈ Ns 0 ≤ ai ≤ i ∈ Ns Lrem di ; ai ≥ 0 e inteiro com i ∈ N s P li Na mochila anterior, λ is são coeficientes calculados a partir da demanda remanescente di , da largura l i e da dificuldade em laminar os itens de N s , Lmax é a largura máxima que uma bobina intermediária pode assumir, Lrem é a largura remanescente de uma bobina do estoque, cujo peso é P, finalmente ai é a variável. Um grande problema na heurística de Hoto-Arenales é que ela valoriza bobinas intermediárias de largura máxima, gerando padrões com perdas consideráveis, entretanto, há algumas fitas que não necessitam de laminação e podem completar esta ociosidade no padrão. Outra alternativa que foi sugerida [14] e [15] consiste em retirar itens das bobinas intermediárias, que por um lado aumenta a ociosidade, mas por outro, permite construir uma nova bobina intermediária. 6 Hoto-Arenales-Maculan e a abordagem de Geração de Colunas com Mochila Compartimentada Um problema muito incômodo na prática do corte de bobinas de aço, comum em muitos outros, é a baixa demanda dos itens (figura 5). Tendo em vista a bordagem 1.5-dimensional de Haessler [11] (seção 1), Hoto, Maculan e Arenales [16] em 1998, sugeriram um modelo que trata o problema em questão via geração de colunas [05, 06] sob o enfoque 1.5-dimensional. A abordagem não foi levada adiante para o corte de bobinas de aço, porém, motivou os autores a explorarem o problema com geração de colunas. Naturalmente o grande entrave consistiu na geração dos padrões compartimentados. Em 1999, Hoto, Arenales e Maculan [17] descreveram uma primeira versão da mochila compartimentada, onde não era permitida a replicação de compartimentos (não era permitido que uma mesma bobina intermediária figurasse mais de uma vez no padrão). Os autores descreveram um branch-and-bound com boas 1707 soluções, porém, com tempo de processamento que comprometia a geração de colunas. Em 2000 Marques apresentou sua dissertação de mestrado [22], sob orientação do Professor Arenales, cujo foco são heurísticas para a resolução de mochilas compartimentadas, e em 2001, Hoto apresentou sua tese de doutoramento [19], sob orientação do professor Nelson Maculan da COPPE – UFRJ, cujo tema é a aplicação de mochilas compartimentadas no corte de bobinas de aço. bobina de "peso" 10.000 Kg, com largura de 1.000 mm item de demanda 500 Kg, com largura de 100 mm se cortado integralmente da bobina, a produção será 1.000 Kg (o dobro de sua demanda) Fig 5. Exemplo de baixa demanda no corte de bobinas de aço. Para descrever uma Mochila Compartimentada Irrestrita, Hoto, Arenales, Maculan e Marques consideraram para cada agrupamento N s , o conjunto Vs , s = 1, ..., q, dos índices dos compartimentos (bobinas intermediárias) viáveis, de modo que, Vs ∩ Vs′ = ∅ para s, s′ = 1, K, k , s ≠ s′ . Seja ck , k ∈Vs , s = 1, ..., q, um custo por utilizar o compartimento k, o modelo da mochila compartimentada irrestrita é dado por: maximizar ∑ ( ∑ ui aik ) − ck yk + L + ∑ ( ∑ ui aik ) − ck yk k∈V1 i∈N1 k∈Vq i∈N q sujeito a: ∑ ( ∑ l i aik + S2 ) yk + L + ∑ ( ∑ l i aik + S2 ) yk + S1 ≤ L k∈V1 i∈N1 k∈Vq i∈N q yk yk Lmin ≤ ∑ l i aik + S 2 ≤ Lmax , k ∈Vs , s = 1, ..., q i∈N s yk + 1 yk + 1 aik , yk ≥ 0 e inteiros, i ∈ N = N1 ∪ L ∪ N q , k ∈V = V1 ∪ L ∪ Vq No modelo anterior a variável aik contabiliza o número de itens i no compartimento k. A variável yk contabiliza o número de vezes que o compartimento k deve ser considerado na mochila. O parâmetro ui está relacionado com os multiplicadores Simplex na abordagem de geração de coluna [05,06], todavia, eles medem uma utilidade do item i na composição da y mochila. Por fim, . é a função menor inteiro maior ou igual a..., observe que k é yk + 1 igual a 1 se yk > 0 e igual a 0 se yk = 0 . Para resolver o modelo anterior, Hoto, Arenales, Maculan e Marques [19, 20, 24, 25] construíram todos os compartimentos viáveis, utilizando o algoritmo de Yanasse-Soma [31] para mochilas com restrição física de igualdade, em seguida resolveram uma mochila irrestrita para decidir quais compartimentos viáveis integrariam o padrão. Os autores provaram que a decomposição descrita obtém a solução ótima da compartimentação, desde que cada mochila clássica do processo detecte uma solução ótima [19, 20]. Hoto [19] propôs substituir os valores 1708 das utilidades das mochilas resolvidas pelo algoritmo de Yanasse-Soma por bounds [26], fornecendo soluções competitivas em qualidade e tempo [20]. Hoto usou mochilas compartimentadas para gerar padrões no corte de bobinas de aço sujeitas a laminação, ele adotou n m rj i =1 k =1 cr custos associados à perda de aço T jr = ( Lr − S1 ) − ( ∑ l i aijr ) − ( S2 ∑ ykjr ) numa bobina r do estoque, e custos ckjr associados à laminação de uma bobina intermediária k definida por um padrão de corte compartimentado j [19]. Na expressão de T jr , n é o número total de itens (fitas de aço), m rj é o número total de bobinas intermediárias (compartimentos) na bobina r, e a variável ykjr contabiliza o número de bobinas intermediárias k na bobina r, segundo o padrão compartimentado j. Hoto contabilizou o número de bobinas do tipo r, cortadas segundo o padrão j, pela variável x rj , e admitiu um estoque de bobinas limitado, considerando e r a disponibilidade de bobinas do tipo r, de modo que modelo por ele proposto é dado por: mrj m pr r r minimizar ∑ ∑ c T j + ∑ (ckjr ykjr ) x rj r =1 j =1 k =1 m pr P r r sujeito a: ∑ ∑ r l i aij x j = di , i = 1, K, n r =1 j =1 Lr p1 1 ≤ e1 ∑ xj j =1 O M pm m m ∑ xj ≤ e j =1 x rj ≥ 0 e inteiro, j = 1, K, pr , r = 1, K, m Uma solução inteira viável foi obtida por meio de uma heurística sugerida por Stadtler [29], veja também [28] e [30]. A abordagem de geração de colunas com mochilas compartimentadas de Hoto, Maculan e Arenales [16, 19] obteve soluções superiores em qualidade quando comparada com a abordagem de Carvalho-Rodrigues [01, 02 ,03], que restringiu o espaço de busca. 7 Marques-Arenales e a Mochila Compartimentada Restrita O caso restrito da compartimentação de uma mochila [19, 22, 23, 24, 25] prevê as seguintes condições adicionais: 1. a quantidade de cada item i que compõe a mochila deve ser limitada por di : q ∑ ∑ aik yk ≤ di , i ∈ N = N1 ∪ L ∪ N q ; s =1 k∈Vs 2. a quantidade de itens em cada compartimento k deve ser limitada por bk : ∑ aik ≤ bk , k ∈V = V1 ∪ L ∪ Vq , s = 1, ..., q; i∈N s 3. a quantidade de compartimentos na mochila deve ser limitada por c: q ∑ ∑ yk ≤ c ; s =1 k∈Vs Em sua dissertação, Marques [22] abordou o problema restrito da mochila compartimentada, considerando apenas a adição da restrição 1. Três heurísticas gulosas foram descritas por Marques [22, 25]: 1709 A heurística de decomposição de Marques-Arenales Nesta heurística é construído um compartimento de largura máxima associado a cada agrupamento. Destes compartimentos serão escolhidos aqueles que melhor montarão a mochila compartimentada. Aqui, como na heurística de Hoto-Arenales (seção 5), pode haver ociosidade no padrão que é eliminada com a adição de itens que não necessitam de laminação. A heurística do melhor compartimento de Marques-Arenales Semelhante a heurística anterior, ele visa a construção de compartimentos com larguras adequadas, procurando evitar a ociosidade no padrão. A heurística dos k-melhores compartimentos de Marques-Arenales Consiste num aperfeiçoamento das heurísticas anteriores, de modo que, ao invés de construir apenas um compartimento associado a cada agrupamento, constroem-se os k-melhores compartimentos, isto pode ser feito por meio do algoritmo de Yanasse-Soma-Maculan [32] que determinando as k-melhores soluções de uma mochila clássica. Em sua tese [19], Hoto também descreveu uma heurística baseada na construção de todos os compartimentos viáveis para a resolução de uma mochila compartimentada restrita, porém, a variável yk , que contabiliza o número de ocorrências do compartimento de índice k na mochila, é considerada binária, indicando que o compartimento em questão poderá figurar apenas uma vez na mochila. Atualmente estamos trabalhando numa abordagem de geração de colunas para resolver uma mochila compartimentada restrita. Assim, ao utilizar geração de colunas no corte de bobinas de aço, por exemplo, uma coluna será gerada por outra geração de colunas, isto é, teremos uma geração de colunas embutida noutra. Este raciocínio é compatível com a abordagem de Eugene Zaq que veremos a seguir. 8 Zaq e a abordagem de Geração de Linhas e Colunas Em 2002, Eugene Zaq da empresa americana de desenvolvimento de softwares TietoEnator Majiq, Inc. (Redmond, WA, USA), especializada no segmento industrial de papel, apresentou dois trabalhos [33, 34] que abordaram o corte de bobinas de papel descrito por Haessler [08, 09] (seção 1). Zak considerou que as bobinas intermediárias (compartimentos) devem possuir suas larguras limitadas entre um valor mínimo Lmin e um valor máximo Lmax , assim como feito no corte de bobinas de aço. Para modelar o problema, ele distinguiu os padrões compartimentados em dois momentos: na primeira fase de corte (os padrões são construídos para cortar as bobinas do estoque) e na segunda fase de corte (os padrões são construídos para cortar bobinas intermediárias). O autor introduziu a variável x1j ≥ 0 que contabiliza as ocorrências do padrão j da primeira fase de corte, e xk2 ≥ 0 que contabiliza as ocorrências do padrão k da segunda fase de corte. A quantidade de itens (bobinas intermediárias) do tipo k, cortadas do padrão j da primeira fase de corte, é contabilizada por a1kj ≥ 0 , já a quantidade de itens (rolos de papel) do tipo i, cortados do padrão k da segunda fase de corte, é contabilizada por aik2 ≥ 0 . O objetivo de Zak foi simplesmente minimizar o total de bobinas do estoque cortadas para atender a demanda di de cada item, tomando o cuidado de que a utilização de bobinas intermediárias na segunda fase de corte não deve exceder a respectiva produção na primeira fase. O modelo que Zak propôs é dado por: minimizar 1 1 ∑ akj x j j 1710 sujeito a: 1 1 2 ∑ akj x j ≥ xk , k = 1, ..., m j 2 2 ∑ aij x j ≥ di ; x1j , xk2 ≥ 0 e inteiros para todo j, k e i = 1, ..., n j Na modelagem de Zak, além de conhecermos todos itens i, necessitamos conhecer todas as bobinas intermediárias (compartimentos) k. Zak efetuou a geração das colunas (dos padrões) com o mesmo raciocínio que Hoto et al. [19, 20] (seção 6) empregou para resolver mochilas compartimentadas. De fato, a geração dos padrões de Zak pode ser feita por uma mochila compartimentada, cujos itens estão reunidos num único agrupamento, portanto, seus padrões podem ser considerados compartimentados. Zak, entretanto, considerou a situação em que o número de bobinas intermediárias não é computável e sugeriu a geração simultânea de linhas e colunas (compartimentos e padrões), e embora a cada passo do Simplex revisado [05, 06], saibamos gerar colunas desconhecidas, nada sabemos sobre linhas desconhecidas. Assim, ele restringiu a busca de bobinas intermediárias, gerando não mais que uma nova bobina intermediária a cada passo do Simplex. Na geração de linhas e colunas simultâneas (bobinas intermediárias e padrões), Zak utilizou o seguinte problema de otimização que gera uma bobina intermediária de largura Lk = ∑ l i aik2 + S2 a ser i π1k 1 πi2 e são respectivamente os multiplicadores Simplex utilizada a vezes no padrão j, onde da primeira e segunda fase de corte (variáveis duais do modelo principal): maximizar 1 1 2 2 k sujeito a: 1 ∑ πk akj + (∑ πi aij )a i 1 2 1 ∑ Lk akj + (∑ l i akj + S2 )a + S1 ≤ L k i Lmin ≤ ∑ l i aij2 + S2 ≤ Lmax ; a1kj , aij2 , a1 ≥ 0 e inteiros i L − S1 Zak considerou a1 = 1, 2, K, como um parâmetro a ser ajustado, e resolveu o Lmin modelo anterior como uma mochila clássica com a restrição adicional Lmin ≤ ∑ l i aij2 + S2 ≤ Lmax . i Teoricamente, as limitações impostas por Zak restringiram as escolhas na geração das bobinas intermediárias. Note que quando não existem novos padrões de corte envolvendo apenas uma nova bobina intermediária, no mínimo duas novas bobinas intermediárias devem ser incluídas num padrão da primeira fase de corte. Pode-se esperar que esta situação seja mais provável no início do Simplex revisado, quando o número de bobinas intermediárias ainda é escasso, por outro lado, à medida que o procedimento gera mais bobinas intermediárias, a situação torna-se menos provável. Considerações Finais Neste trabalho iniciamos um texto de revisão sobre corte em duas ou mais fases. Fizemos a descrição parcial de trabalhos da literatura que tratam de problemas de corte em duas fases. Os primeiros trabalhos são os de Haessler que trata do corte de bobinas de papel e filme plástico (seção 1), onde os itens não necessitam de pré-processamento (não precisam estar agrupados). A seguir foi apresentado o problema do corte de bobinas de aço, estudado por Ferreira-Neves-Castro (seção 2), Carvalho-Rodrigues (seção 3), Pereira (seção 4), HotoArenales-Maculan (seções 5 e 6) e Marques-Arenales (seção 7), cujos itens necessitam estar agrupados segundo compatibilidades. Vimos que uma mochila compartimentada encontra um padrão de um problema de corte unidimensional em duas fases (seção 6). O caso restrito desta mochila não apresenta uma resolução elementar, sendo justificável o desenvolvimento de 1711 heurísticas (seção 7), tendo em vista sua aplicabilidade em problemas de corte que se passam em duas fases. Por fim, vimos o trabalho de Zak (seção 8), que sugere um mecanismo de geração de linhas e colunas simultâneas para o corte de bobinas de papel, onde uma linha representa uma bobina intermediária (um compartimento) e uma coluna representa um padrão de corte. A noção de compartimentação de padrões pode ser aplicada em problemas de corte em duas fases com ou sem restrições de agrupamento, por exemplo, o corte de bobinas de aço e de papel respectivamente. Quando não há restrições quanto à compatibilidade de itens, basta considerar um único agrupamento, e em vista deste fato, sugerimos a seguinte definição para Problemas de Corte em duas Fases: Corte em duas Fases Um problema possui corte em duas fases quando seus padrões são compartimentados. Padrões Compartimentados Um padrão de corte é denominado compartimentado quando é necessário definir objetos intermediários (compartimentos) a serem cortados dos objetos em estoque, neste caso os itens serão cortados dos objetos intermediários. Como contribuição, esperamos que este trabalho seja o início de um texto que possa servir como um documento de consulta. Vale destacar que durante a elaboração deste texto surgiu a idéia de se resolver mochilas compartimentadas restritas via geração de colunas, o que esperamos ser uma contribuição futura significativa por abordar questões relevantes. Agradecimentos Agradecemos ao Professor Arenales pelos seus valiosos apontamentos, e pelas proveitosas discussões durante a escrita deste texto. Agradecemos também aos revisores deste trabalho, que em tarefa anônima, fizeram excelentes e importantes observações. O autor Fabiano Marques contou com apoio da FAPESP, a quem agradecemos. Bibliografia [01] J. M. V. Valério de CARVALHO (1991). A two-phase cutting problem. Doctor Thesis, University of Minho, Portugal. (in portuguese) [02] J. M. V. Valério de CARVALHO and A. J. Guimarães RODRIGUES (1994). A computer based interactive approach to a two-stage cutting-stock problem. INFOR, 32(4), 243-252. [03] J. M. V. Valério de CARVALHO and A. J. Guimarães RODRIGUES (1995). An LP-based approach to a two-stage cutting-stock problem. European Journal of Operational Research, 84, 580-589. [04] J. S. FERREIRA, M. A. NEVES and P. F. CASTRO (1990). A two-phase roll cutting problem. European Jounal of Operational Research, 44, 185-196. [05] P. C. GILMORE and R. E. GOMORY (1961). A linear programming approach to the cutting stock problem, Operations Research, 9(6), 849-859. [06] P. C. GILMORE and R. E. GOMORY (1963). A Linear Programming Approach to the cutting stock problem, parth II, Operations Research, 11(6), 863-888. [07] P. C. GILMORE and R. E. GOMORY (1965). Multistage cutting stock problems of two and more dimensions. Operations Research, 13(1), 94-120. [08] R. W. HAESSLER (1968). An application of heuristic programming to a nonlinear cutting-stock problem occurring in the paper industry. Unpublished Doctoral Dissertation, The university of Michigan, Ann Arbor, USA. [09] R. W. HAESSLER (1971). A heuristic programming solution to a nonlinear cutting-stock problem. Management Science, 17(12), 793-802. [10] R. W. HAESSLER (1975). Controlling cutting pattern changes in one dimensional trim problems. Operations Research, 23(3), 483-493. 1712 [11] R. W. HAESSLER (1978). A procedure for solving the 1.5 - dimensional coil slitting problem. AIIE Transactions, 10, 70-75. [12] R. W. HAESSLER (1979). Solving the two-stage cutting-stock problem. Omega, The International Journal of Management Science, 7(2), 145-151. [13] R. W. HAESSLER (1980). A note on computational modifications to the Gilmore-Gomory cutting stock algorithm. Operations Research, 28(4), 1001-1005. [14] R. HOTO (1996). Optimization in the cut of the one-dimensional items with restrictions of grouping. MSc. Dissertation, ICMC, USP, São Carlos, S.P., Brazil. (in portuguese) [15] R. HOTO and M. ARENALES (1996). A one-dimensional cutting problem with restriction of grouping and industrial applications. I ON PCE, IME-USP, São Paulo, S.P., Brazil. (in portuguese) [16] R. HOTO, N. MACULAN and M. N. ARENALES (1998). The steel roll cutting stock problem with columns generation. XXX Brazilian Symposium of Operational Research, Curitiba, P.R., Brazil, 267-268. (in portuguese) [17] R. HOTO, M. N. ARENALES and N. MACULAN (1999). The compartmented knapsack problem. Technical Report, Department of Mathematics, Center of Exact Sciences, State University of Londrina, Londrina, P.R., Brazil. (in portuguese) [18] R. HOTO, N. MACULAN and M. N. ARENALES (2000). A branch-and-bound for a simplified version of the compartmented knapsack problem. XXXII Brazilian Symposium of Operational Research, Viçosa, M.G., Brasil, 1824-1836 (in portuguese). [19] R. HOTO (2001). The compartmented knapsack problem applied in steel roll cutting stock problem. Doctor Thesis, COPPE/UFRJ, Engineering of Systems and Computation, Rio de Janeiro, R.J., Brazil. (in portuguese) [20] R. HOTO, N. MACULAN, M. N. ARENALES and F. P. MARQUES (2002). A new procedure for the calculation of the compartmented knapsacks. Operational Research - APDIO, 22, 213-234. (in portuguese) [21] R. HOTO, N. MACULAN, F. P. MARQUES and M. N. ARENALES (2003). A cut problem with compartmented patterns. Operational Research – SOBRAPO. (to be published in portuguese) [22] F. P. MARQUES (2000). The compartmented knapsack problem. MSc. Dissertation, ICMC, USP, São Carlos, S.P., Brazil. (in portuguese) [23] F. P. MARQUES and M. N. ARENALES (2000). “The compartmented knapsack problem.” XXXII Brazilian Symposium of Operational Research, Viçosa, M.G., Brasil, 803-816. (in portuguese) [24] F. P. MARQUES, M. N. ARENALES and R. HOTO (2002). The compartmented knapsack problem: a review of the unrestrict and restrict cases. VI ON PCE. Campinas, S.P., Brasil.( in portuguese) [25] F. P. MARQUES and M. N. ARENALES (2002). The compartmented knapsack problem and applications. Operational Research - SOBRAPO, 22(3), 285-304. (in portuguese) [26] S. MARTELLO and P. TOTH (1990). Knapsack problems: algorithms and computer implementations. John Wiley & Sons, Chichester. [27] M. A. PEREIRA (1993). A mathematical approach for the cut problem and lamination of ribbons of steel. MSc. Dissertation, UNICAMP, Campinas, São Paulo, Brazil. (in portuguese) [28] K. C. POLDI (2003). Extensions of the cutting-stock problem. MSc. Dissertation, ICMC, USP, São Carlos, S.P., Brazil. (in portuguese) [29] H. STADTLER (1990). A one dimensional cutting-stock problem in the aluminium industry and its solution. European Journal of Operational Research, 44, 209-223. [30] G. WÄSCHER and T. GAU (1996). Heuristics for the integer one dimensional cuttingstock problem: a computacional study. OR Spektrum, 18, 131-144. [31] H. H. YANASSE, N. Y. SOMA (1987). A new enumeration scheme for the knapsack problem. Discrete Applied Mathematics, 18, 235-245. [32] H. H. YANASSE, N. Y. SOMA and N. MACULAN (2000). An algorithm for determining the k-best solutions of one-dimensional knapsack problem. Operational Research – SOBRAPO, 20(1), 117-134. 1713 [33] Eugene J. ZAK (2002). Modeling multistage cutting stock problems. European Journal of Operations Research, 141, 313-327. [34] Eugene J. ZAK (2002). Row and column generation technique for a multistage cutting stock problem. Computers & Operations Research, 29, 1143-1156. 1714

Download