USO DO MÉTODO DE TAGUCHI NA ELETRODEPOSIÇÃO DE COBRE SOBRE TÂNTALO PARA A PRODUÇÃO POSTERIOR DE FIOS DE TÂNTALO POR TREFILAÇÃO Karen Alves de Souza Departamento de Engenharia de Materiais – Faculdade de Engenharia Química de Lorena Polo Urbo-Industrial Gleba AI-6 - 12600-000 Lorena – SP – Brasil Alain Robin Departamento de Engenharia de Materiais – Faculdade de Engenharia Química de Lorena Polo Urbo-Industrial Gleba AI-6 - 12600-000 Lorena – SP – Brasil Jorge Luiz Rosa Departamento de Engenharia de Materiais – Faculdade de Engenharia Química de Lorena Polo Urbo-Industrial Gleba AI-6 - 12600-000 Lorena – SP – Brasil Messias Borges Silva Departamento de Engenharia Química - Faculdade de Engenharia Química de Lorena Rodovia Lorena-Itajuba km 74,5 - 12600-000 Lorena – SP – Brasil The study was about the electrodeposition of thin and adherent copper coatings on tantalum bars for production of tantalum wires by rolling. The influence of surface finishing, cathodic current density and acid sulphate bath composition on the adherence of the deposits was studied. The adherence of copper on tantalum was evaluated using a special device mounted on a machine for mechanical testing. The copper coatings are more adherent when obtained on sandblasted surface. Chemical and electrochemical surface treatments do not affect significantly the adherence. The statistical Taguchi method was employed for studying the influence of electrolysis parameters, using a L9 orthogonal array with 3 factors (cathodic current density, CuSO4 and H2SO4 concentrations) at 3 levels each. The factors did not have significant influence on efficiency (>90%) and morphology (smooth coatings without macroscopic failures). The analysis of results showed a great influence of current density on the adherence whereas the other factors, CuSO4 and H2SO4 concentrations, presented low or no significant effect. The best adjustments for the obtention of copper deposits with the desirable characteristics under our experimental conditions were: surface finishing: sandblasted, cathodic current density 30 mA.cm-2; 150 g.l-1 CuSO4; 30 g.l-1 H2SO4. copper electrodeposition – tantalum substrate – Taguchi method 1- Introdução A trefilação direta de barras forjadas a frio de tântalo (Ta) conduz à adesão do metal ao material duro da matriz da trefila e consequentemente ao engaste do Ta, mesmo usando lubrificantes. Consegue-se obter fios de Ta através do encapsulamento em tubos de cobre, seguido de forjamento e trefilação. O cobre, que possui alta conformabilidade e maleabilidade, tem a finalidade de proteger e atuar como lubrificante na superfície do Ta durante o processo de trefilação. No entanto, constata-se que o fio de Ta apresenta um acabamento de péssima qualidade com a superfície totalmente facetada. A investigação de uma nova rota para a trefilação do tântalo, baseada na eletrodeposição de uma fina camada de cobre sobre barras forjadas de Ta e na posterior trefilação das barras cobreadas, visa um acabamento final do fio de tântalo de boa qualidade. O sucesso da operação de eletrodeposição depende muito da limpeza e da preparação superficial do metal. A limpeza envolve a remoção de graxa, óleo e outros compostos aderentes à peça e a remoção dos óxidos superficiais. A razão pela qual certos materiais, incluindo o tântalo, são difíceis de serem eletrorrevestidos por depósitos metálicos aderentes é a existência de um filme superficial de óxidos que se forma naturalmente e rapidamente sobre a superfície metálica quando exposta ao ar. Uma variedade de técnicas de remoção do filme de óxidos é usada, como decapagem química ou eletrolítica em soluções ácidas concentradas . Nenhuma norma foi encontrada relativa à preparação superficial do tântalo. No entanto, alguns tratamentos para a preparação superficial do tântalo visando a posterior eletrodeposição são recomendados [1-2]. Neste trabalho são apresentados os resultados da influência do estado superficial e de tratamento químico e eletroquímico das barras de tântalo sobre as respostas eficiência de corrente, morfologia e aderência dos depósitos usando as condições de eletrólise recomendadas na literatura, bem como os resultadose da influência dos parâmetros de eletrodeposição sobre estas mesmas respostas usando o método de Taguchi. 2- Materiais e métodos 2-1 Fabricação das barras forjadas de tântalo As barras de tântalo foram fabricadas a partir de cavacos oriundos de usinagem. Os cavacos de tântalo foram desengraxados, lavados e secos. Na seqüência foram decapados em uma solução de 2HNO3+2HF+5H2SO4 (v/v), lavados em água corrente e secos em uma estufa a 120°C. A tabela 1 mostra a composição química dos cavacos de Ta. Elemento W Fe Al Si Teor (ppm-p) <55 <45 <30 <50 Tabela 1: Composição química dos cavacos de tântalo O 64±16 N 5±3 Os cavacos foram prensados em pastilhas e então fundidos em forno a arco em atmosfera de argônio ultra-puro. Os lingotes foram usinados para se obter amostras de seção transversal de diâmetro 5 mm e superfície regular e deformados a frio por forjamento rotativo em uma máquina FENN 3F até ∅ 2,5 mm. 2-2- Eletrodeposição de cobre sobre as barras forjadas de tântalo Para o estudo da influência do acabamento superficial das barras forjadas de tântalo, foram usados o banho e as condições de eletrólise recomendados, a saber solução aquosa a 25°C contendo 210 g.l-1 de CuSO4 . 5 H2O e 80 g.l-1 de H2SO4 e uma densidade de corrente catódica de 17 mA.cm-2 [1]. Os corpos de prova de tântalo foram cortados a partir das barras forjadas num comprimento de 125 mm. O anodo utilizado foi um tubo de cobre comercial de 40 mm de diâmetro interno e 1 mm de parede, previamente decapado em uma solução de 1HNO3+ 1H2O (v/v). O cátodo de tântalo foi posicionado no centro do tubo de cobre durante os ensaios. Um potenciostato PAR 273 A forneceu a corrente contínua constante. Objetivou-se a obtenção de revestimentos de espessuras em torno de 100 µm. Com a densidade de corrente catódica de 17 mA.cm-2 usada e estimando a eficiência catódica do processo a 100%, o tempo de eletrólise foi fixado a 4,5 horas para obter-se revestimentos de espessura desejada. A metade dos catodos de tântalo foi previamente limpa com detergente, água e acetona e pesada. A outra metade foi jateada com areia e também, limpa e pesada. Diferentes preparações superficiais do tântalo foram operadas antes dos ensaios de eletrodeposição: ST: Nenhum tratamento (somente limpeza) J: Tratamento mecânico por jateamento de areia e limpeza TE1: Nenhum tratamento (ou tratamento mecânico por jateamento) seguido de tratamento eletroquímico numa solução contendo 90 vol.% de H2SO4 e 10 vol.% de HF a 25°C por 30 segundos usando um contra-eletrodo de platina e uma densidade de corrente anódica de 0,25 A.cm-2 [1] AQ: Nenhum tratamento (ou tratamento mecânico por jateamento) seguido de ataque ácido numa solução contendo 50 vol.% de HNO3 e 20 vol% de HF a 60°C durante 1 minuto TE2: Nenhum tratamento (ou tratamento mecânico por jateamento) seguido de tratamento anódico por 20 minutos numa solução de metanol contendo 2,5 vol% de HF e 2,5 vol% de HCl a 45°C usando uma densidade de corrente anódica de 20 mA.cm-2 [2] A variação de massa das amostras decorrente dos tratamentos eletroquímicos e químico foi previamente determinada para permitir a determinação das eficiências de corrente de eletrodeposição. No final de cada experimento de eletrodeposicão (feito em duplicata para cada condição de preparação superficial), as amostras foram pesadas podendo assim, estimar a eficiência catódica a partir da lei de Faraday. Após os ensaios de eletrodeposição, todos os depósitos foram observados a olho nu a fim de catalogá-los como rugosos (revestimentos dendríticos) ou lisos e ver se havia existência ou não de falhas macroscópicas revelando o substrato. Após a determinação do melhor tratamento superficial para o fim desejado, os experimentos de eletrodeposição foram realizados à temperatura ambiente variando as concentrações de CuSO4 e H2SO4 e a densidade de corrente catódica. A tabela 2 lista os fatores estudados e seus respectivos níveis. Fatores Baixo 1 2 A- Dens.de Corrente (mA/cm ) 10 B – Conc. CuSO4 (g/l) 150 C- Conc. H2SO4 (g/l) 30 Tabela 2: Fatores e seus respectivos níveis Médio 2 20 200 80 Alto 3 30 250 130 Para obter revestimentos de cobre de espessura de cerca de 100 µm, os tempos de eletrólise foram 7h39min, 3h50min e 2h33min, para 10, 20 e 30 mA.cm-2 respectivamente. A influência dos parâmetros de eletrodeposição escolhidos foi estudada empregando o método de Taguchi [3-7]. O método do número de graus de liberdade [5} foi usado para determinação do arranjo ortogonal mais adequado, sendo que para 3 fatores, 3 níveis cada fator e sem interações concluiu-se que são necessários pelo menos 7 experimentos, e o arranjo ortogonal escolhido foi do tipo L9 (tabela 3). A análise estatística dos resultados foi efetuada através do programa STATISTICA 6.0. Experimento A B 1 1 1 2 1 2 3 1 3 4 2 1 5 2 2 6 2 3 7 3 1 8 3 2 9 3 3 Tabela 3: Arranjo Ortogonal com três fatores a três níveis (L9) C 1 2 3 2 3 1 3 1 2 2-3- Ensaios de aderência A avaliação da aderência do depósito de cobre ao substrato de tântalo foi feita utilizando uma metodologia própria desenvolvida para este trabalho. A barra de tântalo é passada através de uma matriz com furo de diâmetro comparável ao da barra mas que não deixa passar a parte da barra cobreada. Esta matriz está presa na garra inferior móvel de uma máquina universal de ensaios mecânicos e a extremidade superior da barra de tântalo presa à garra superior da máquina (figura 1). Utilizou-se uma máquina universal de ensaios mecânicos MTS modelo 810. 23M, com capacidade para 250 kN, controlada e monitorada por um software específico. É realizado um ensaio típico de tração com velocidade de deslocamento de 1 mm/min e medida a força de tração em função do deslocamento . O valor máximo da força medido no início do ensaio foi considerado representativo da aderência do revestimento ao substrato. Figura 1: Representação esquemática do sistema para ensaio de aderência do revestimento de cobre ao substrato de tântalo 3- Resultados e discussões 3-1- Influência do tratamento superficial das barras forjadas de tântalo Todas as eficiências catódicas nos experimentos realizados com vários acabamentos superficiais e as condições de eletrólise recomendadas ultrapassaram 97%. Cerca de 75% dos depósitos apresentou superfícies rugosas, a maioria destes obtidos sobre substratos jateados. Cerca de 75% dos depósitos não apresentou falhas macroscópicas. Todos os depósitos sobre barras não jateadas submetidas à ataque químico apresentam falhas. As figuras 2 e 3 mostram as seções transversais de revestimentos de cobre sobre superfície sem tratamento mecânico e jateada. Os depósitos apresentam uma boa continuidade ao longo do substrato e uma espessura em torno de 100 µm. Pode-se notar uma maior rugosidade e maior ancoragem do revestimento obtido sobre a barra de tântalo jateada (figura 3). Figura 2: Seção transversal de um depósito de Figura 3: Seção transversal de um depósito de cobre sobre uma superfície não jateada cobre sobre uma superfície jateada (ensaio 1-J) (ensaio 1-ST). A figura 4 apresenta um exemplo de curva Força versus Deslocamento obtida em ensaio de aderência de um depósito efetuado sobre superfície sem tratamento mecânico. A força de aderência foi considerada como representada pelo primeiro máximo da curva, 311 N neste caso. 600 500 311 N Força (N) 400 300 200 100 0 0 2 4 6 8 10 12 14 16 18 20 Deslocamento (mm) Figura 4: Curva Força-Deslocamento obtida no ensaio de aderência do depósito (1-ST) A tabela 4 resume os valores das forças de aderência medidas para todos os depósitos. Observa-se que as forças medidas para depósitos obtidos sobre superfícies jateadas possuem valores muito mais altos do que sobre superfícies não jateadas. Todos os revestimentos obtidos sobre substratos não jateados deslizaram durante os ensaios de aderência confirmando a baixa aderência constatada a partir das curvas Força versus Deslocamento. Com substratos previamente jateados não há deslizamento do depósito durante o teste, devido à boa ancoragem do revestimento. Os tratamentos químicos e eletroquímicos não tem influência significativa sobre a força de aderência, ao contrário do tratamento mecânico. Amostra Força máxima (N) Amostra Força máxima (N) 1-ST 311,0 3-J/AQ 587,0 2-ST 346,6 4-J/AQ 1680,4 1-J 968,0 1-ST/TE1 287,9 2-J 1100,0 2-ST/TE1 405,6 3-J 1216,8 1-J/TE1 1768,9 1-ST/AQ 216,3 2-J/TE1 918,9 2-ST/AQ 376,9 1-ST/TE2 747,2 3-ST/AQ 652,5 2-ST/TE2 225,0 1-J/AQ 1931,0 1-J/TE2 1688,7 2-J/AQ 810,3 2-J/TE2 1000,0 Tabela 4: Força de aderência dos depósitos realizados sobre substratos com diferentes tratamentos superficiais Tendo em vista o objetivo final do trabalho ser a trefilação de barras forjadas de tântalo cobreadas, que necessita de uma boa aderência do revestimento de cobre ao substrato, foi determinado prosseguir o estudo usando barras jateadas e sem tratamentos químico ou eletroquímicos, já que não é observada uma influência significativa destes tratamentos na força de aderência. 3-2- Influência dos parâmetros de eletrólise As eficiências de corrente catódica calculadas para os experimentos realizados conforme a tabela 3 ultrapassaram 97%, como já constatado nas condições de eletrólise recomendadas na literatura. Todos os depósitos apresentaram-se lisos e sem falhas. A tabela 5 resume os valores das forças de aderência para todos os depósitos obtidos. Nenhum depósito deslizou durante o teste, o que mostra a boa ancoragem do revestimento ao substrato jateado. Amostra Força máxima (N) Amostra Força máxima (N) 1-a 795 5-b 741 1-b 742 6-a 652 2-a 592 6-b 649 2-b 851 7-a 985 3-a 745 7-b 915 3-b 712 8-a 1030 4-a 927 8-b 1149 4-b 922 9-a 916 5-a 793 9-b 905 Tabela 5: Força de aderência dos depósitos obtidos sobre barras de tântalo jateadas nas condições de eletrólise apresentadas na tabela 3 Os resultados dos efeitos em relação às respostas médias de aderência (figura 5) mostram uma forte influência da densidade de corrente catódica na resposta média da força de aderência, seguida da concentração de CuSO4 e da concentração de H2SO4 com uma influência muito pequena. Com a análise da variância (tabela 6), foi confirmado a maior influência da densidade de corrente, seguida da concentração de CuSO4 e da concentração de H2SO4. 1000 950 Aderência (N) 900 850 800 750 700 1 2 3 1 DENSIDAD 2 3 SULFATO 1 2 3 H2SO4 Figura 5: Resultados dos efeitos das respostas médias da força de aderência Fatores Dens. Cor (A) CuSO4 (B) H2SO4 (C) Erro Total S.Q.F 102223,2 23602,2 2066,0 31123,2 G.L 2 2 2 2 S.M.Q.F 51111,6 11801,1 1033,0 15561,6 F 3,284 0,758 0,066 G.L: Graus de Liberdade ; S.Q.F: Soma Quadrática dos Fatores S.M.Q.F: Soma Média Quadrática = S.Q.F/G.L; F: F = S.M.Q.Fefeito/S.M.Q.Ferro Tabela 6:. Análise de variância pela resposta média da força de aderência Tabela 6:. Análise de variância pela resposta média da força de aderência Desta análise, a melhor condição de ajuste dos fatores de controle investigados são o fator densidade de corrente (A) no nível alto (3), a concentração de CuSO4 no nível baixo (1) e a concentração de H2SO4 no nível médio (2). Os resultados foram também analisados em relação à razão sinal/ruído (S/R). Como é desejado o maior valor de aderência, a equação proposta por Taguchi para o cálculo de S/R correspondente à condição "maior é melhor" foi usada. Os resultados dos efeitos calculados são apresentados na figura 6. Pode-se observar novamente a forte influência da densidade de corrente na variabilidade das respostas, seguida também da concentração de CuSO4 e da concentração de H2SO4 . Com a análise da variância dos efeitos na razão S/R, foi possível confirmar a significância dos efeitos citados acima (tabela 7). 60 S/N = -10*log10(1/N*Sum (1/y²)) 59.5 59 58.5 58 57.5 57 56.5 1 2 3 DENSIDAD 1 2 SULFATO 3 1 2 H2SO4 Figura 6: Resultados dos efeitos na razão S/R 3 Fatores Dens. Cor (A) CuSO4 (B) H2SO4 (C) Erro Total S.Q.F 11,165 2,541 0,111 3,741 G.L 2 2 2 2 S.M.Q.F 5,582 1,270 0,055 1,870 F 2,984 0,679 0,029 G.L: Graus de Liberdade ; S.Q.F: Soma Quadrática dos Fatores S.M.Q.F: Soma Média Quadrática = S.Q.F/G.L; F: F = S.M.Q.Fefeito/S.M.Q.Ferro Tabela 7: Análise de Variância da razão S/R Nem sempre a mesma combinação de melhor ajuste do fator S/R, é o mesmo da resposta média. Neste caso, a decisão de quais ajustes devem ser feitos, é função de uma análise do processo, com relação a custos, dificuldades, vantagens... Neste trabalho, a situação é mais simples, pelo fato de que a proposta de melhor combinação dos níveis, tanto para a resposta média quanto para o fator de S/R, é a mesma. Como os efeitos da concentração de H2SO4 tanto para a resposta média como para o razão sinal/ruído são muito próximos e levando em consideração o fator econômico, dois experimentos de confirmação foram realizados usando o melhor ajuste para o fator densidade de corrente (A) - nível alto (3) e a concentração de CuSO4 - nível baixo (1), e o nível baixo (1) para a concentração de H2SO4. As forças de aderência dos depósitos obtidos nestas condições foram de 1018 e 1031 N, confirmando os resultados da análise de dados pelo método de Taguchi. 4- Conclusões A eletrodeposição de cobre sobre barras forjadas de tântalo nas condições de eletrólise recomendadas na literatura (meio ácido de sulfatos) mostraram que o tratamento mais adequada para obter a melhor aderência do revestimento ao substrato é o jateamento de areia sem nenhum tratamento químico ou eletroquímico. O estudo da influência dos parâmetros de eletrólise sobre a aderência do cobre a substratos de tântalo jateados, realizado através do método de Taguchi mostrou que a densidade de corrente exerce a maior influência seguida da concentração de CuSO4, a concentração de H2SO4 tendo influência insignificante. A condição de melhor ajuste para obter revestimentos com a melhor aderência são: (A) Densidade de corrente catódica: 30 mA.cm-2; (B) Concentração de CuSO4: 150 g.l-1; (C) Concentração de H2SO4: 30 g.l-1. 5- Referências bibliográficas [1] ASM Handbook. Surface Engineering, ASM International, 1994, v.5, p. 856-863. [2] J.W. Dini, Electrodeposition- The Materials Science of Coatings and Substrates, USA, Noyes Publ. 1993. [3] R.D. Bruns, B.B. Neto, e S.S. Scarminio, Planejamento e Otimização de Experimento, 1994. [4] P.J. Ross, Aplicações das Técnicas de Taguchi na Engenharia da Qualidade. McGraw Hill,1988. [5] M.S. Phadke, Quality Engineering Using Robust Design, Prentice Hall, 1993. [6] Z. Lopes Pereira e A. Vilela Matos, A Metodologia de Taguchi na Concepção de Parâmetros, 3° Congresso Iberoamericano de Engenharia Mecânica- CIDIM-97, 1997. [7] Y. Wu and W.H. Moore, Quality Engineering and Design Optimization. Ford Motor Company and American Supplier Institute, 1985. 6- Agradecimentos K.A.S. agradece a FAPESP pela concessão da bolsa (Proc. 2000/02465-0)

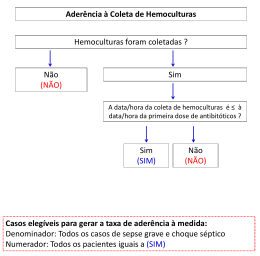

Download