SET - FREE

SÉRIE FSN2

Manual do Proprietário

Manual de Instalação

Unidades Externas:

RAS-8FSN2

RAS-14FSN2

RAS-20FSN2

RAS-26FSN2

RAS-32FSN2

RAS-38FSN2

RAS-44FSN2

RAS-10FSN2

RAS-16FSN2

RAS-22FSN2

RAS-28FSN2

RAS-34FSN2

RAS-40FSN2

RAS-46FSN2

RAS-12FSN2

RAS-18FSN2

RAS-24FSN2

RAS-30FSN2

RAS-36FSN2

RAS-42FSN2

RAS-48FSN2

2

ÍNDICE

OBSERVAÇÕES IMPORTANTES .......................................................................................................

1. RESUMO DAS CONDIÇÕES DE SEGURANÇA ............................................................................

2. LISTA DE MATERIAIS ....................................................................................................................

2.1. Lista de Ferramentas e Instrumentos necessários para Instalação .......................................

3. TRANSPORTE E MANUSEIO ........................................................................................................

3.1. Combinação de Unidade Interna com Unidade Externa ........................................................

3.2. Transporte ...............................................................................................................................

3.3. Manuseio da Unidade Externa ................................................................................................

4. INSTALAÇÃO DA UNIDADE EXTERNA ..........................................................................................

4.1. Acessórios Fornecidos de Fábrica ..........................................................................................

4.2. Verificação Inicial ....................................................................................................................

4.3. Fundações ...............................................................................................................................

4.4. Instalação ................................................................................................................................

5. TUBULAÇÃO DE REFRIGERANTE ................................................................................................

5.1. Materiais para Tubulação .......................................................................................................

5.2. Conexão da Tubulação ...........................................................................................................

5.3. Válvula de Serviço ...................................................................................................................

3

4

6

6

7

7

7

8

8

8

9

10

11

12

12

14

18

5.4. Cálculo da Carga Adicional de Refrigerante ........................................................................... 19

5.5. Diâmetro da Tubulação e Multi-Kit ..........................................................................................

5.6. Multi-Kit ...................................................................................................................................

5.6.1. Dados Dimensionais ...............................................................................................

5.7. Ciclo de Frigorífico ..................................................................................................................

6. FIAÇÃO ELÉTRICA .........................................................................................................................

6.1. Verificações Gerais .................................................................................................................

6.2. Conexão da Fiação Elétrica ....................................................................................................

6.2.1. Para Unidade Externa .............................................................................................

6.2.2. Fiação Elétrica entre a Unidade Interna e Unidade Externa ...................................

20

22

22

24

32

33

33

33

33

6.3. Dados Elétricos ....................................................................................................................... 35

6.4. Esquema Elétrico .................................................................................................................... 41

6.5. Configuração das “Dip Switches ............................................................................................. 57

7. TESTE DE FUNCIONAMENTO ....................................................................................................... 61

8. DISPOSITIVOS DE PROTEÇÃO E SEGURANÇA .......................................................................... 71

9. OBSERVAÇÕES GERAIS ............................................................................................................... 72

9.1. Cuidados Durante a Instalação da Unidade Externa ..............................................................

9.2. Conexão da Tubulação de Refrigerante .................................................................................

9.2.1. Posições da Tubulação de Refrigerante .................................................................

9.2.2. Suspensão da Tubulação de Refrigerante ..............................................................

9.3. Instalação da Tubulação de Refrigerante ...............................................................................

9.4. Sistema H-LINK e Sistema H-LINK II .....................................................................................

9.5. Curvas de Pressão de Operação ...........................................................................................

10. TABELA : TEMPERATURA x PRESSÃO (MANOMÉTRICA) ........................................................

11. MANUTENÇÃO PREVENTIVA ......................................................................................................

11.1. Manutenção Preventiva da Unidade Externa ........................................................................

72

77

77

78

79

84

89

97

98

98

3

OBSERVAÇÕES IMPORTANTES

• A HITACHI tem uma política de permanente melhoria no projeto e na elaboração de seus produtos. Reservamos assim o direito de fazer alterações nas especificações sem prévio aviso.

• A HITACHI não tem como prever todas as possíveis circunstâncias de uma potencial avaria.

• Este aparelho de ar condicionado é projetado apenas para um condicionamento de ar padrão. Não use este

condicionador quente/frio para outros propósitos, tais como secagem de roupas, refrigeração de alimentos,

ou para qualquer outro processo de resfriamento ou aquecimento.

• O técnico especialista no sistema e na instalação dará plena segurança quanto à vazamentos, de acordo

com as normas e regulamentos locais. As seguintes normas poderão ser aplicadas se não houver regulamentações locais: International Organization for Standardization, ISO5149 ou European Standard, EN378

ou Japan Standard,KHKS0010.

• Nenhuma parte deste manual poderá ser reproduzida sem uma permissão por escrito.

• Palavras de sinalização (PERIGO, ATENÇÃO, CUIDADO) são empregadas para identificar níveis de gravidade em relação a possíveis riscos. Abaixo são definidos os níveis de risco, com as palavras que os classificam.

PERIGO

: Riscos imediatos que RESULTARÃO em sérios danos pessoais ou morte.

ATENÇÃO

: Riscos ou procedimentos inseguros que PODERÃO resultar em sérios

danos pessoais ou morte.

CUIDADO

: Riscos ou procedimentos inseguros que PODERÃO resultar em danos

pessoais de menor monta ou avarias no produto ou em outros bens.

: Uma informação útil para a operação e/ou manutenção.

OBSERVAÇÃO

• Em caso de dúvidas, contacte o seu distribuidor ou fornecedor HITACHI.

• Este manual fornece informações usuais e descrições para este condicionador de ar, bem como para outros

modelos.

• Este aparelho condicionador de ar quente/frio foi projetado para as temperaturas descritas a seguir. Opere

o condicionador de ar quente/frio dentro dos seguintes limites:

Temperatura

(ºC)

Máxima

Mínima

Interna

32 BS / 25 BU

21 BS / 15 BU

Externa

43 BS

-5 BS

Interna

27 BS

15 BS

Externa

BS: Bulbo Seco ; BU: Bulbo Úmido

15 BU

-20 BU

Operação de

Resfriamento

Operação de

Aquecimento

Atenção

Esse sistema foi projetado para operação somente em resfriamento ou aquecimento.

Não aplique esse sistema em ambientes que necessitem de operações individuais simultâneas de

resfriamento e de aquecimento. Se for aplicado nesses casos, provocará um desconforto devido às

grandes variações de temperatura causadas pela alteração do modo de operação.

Este manual deverá ser considerado, em todo o tempo, como pertencente a este equipamento de ar condicionado e deverá permanecer junto ao condicionador de ar.

4

1. Resumo das Condições de Segurança

PERIGO

• Utilize o refrigerante R410A no ciclo de refrigerante. Não carregue o ciclo de refrigerante com

oxigênio, acetileno ou outros gases inflamáveis ou venenosos quando estiver realizando

um teste de vazamento ou um teste de vedação. Tais gases são extremamente perigosos e

poderão causar uma explosão. Recomenda-se a utilização de ar comprimido, nitrogênio ou o

refrigerante nesses testes.

• Não jogue água na unidade interna ou na unidade externa. Estes produtos contêm componentes elétricos. Se molhados, poderão causar choque elétrico grave.

• Não toque nem faça qualquer ajuste nos dispositivos de segurança da unidade externa e da

unidade interna. Se estes dispositivos forem tocados ou reajustados, poderão causar um

sério acidente.

• Não remova a tampa de serviço nem acesse o painel das unidades internas e externas sem

desligar a fonte de energia elétrica para esses equipamentos.

• O vazamento de refrigerante poderá causar dificuldade de respiração devido à insuficiência

de ar. Desligue a rede elétrica, apague imediatamente todo fogo e entre em contato com o seu

instalador, sempre que ocorrer um vazamento de refrigerante.

• O técnico instalador e o especialista do sistema deverão garantir segurança contra vazamentos, de acordo com os padrões e regulamentos locais.

• Utilize um dispositivo DR (Diferencial Residual). Se não for utilizado, durante uma falha poderá haver risco de choque elétrico ou incêndio.

• Não instale a unidade externa em local em que haja um alto nível de névoa oleosa, maresia,

gases inflamáveis, ou prejudiciais, tais como o enxofre.

ATENÇÃO

• Não utilize pulverizadores, tais como produtos para cabelo, inseticidas, tintas, vernizes ou

quaisquer outros gases inflamáveis num raio de aproximadamente um (1) metro do sistema.

• Se o fusível da rede elétrica estiver queimando ou se o disjuntor estiver desarmando com

freqüência, desative o sistema e entre em contato com o seu instalador.

• Não faça nenhuma instalação (da tubulação para o refrigerante, da tubulação para a drenagem, nem ligações elétricas), sem antes consultar o manual de instalação. Se as instruções

não forem seguidas poderão resultar em vazamento de água, choque elétrico ou incêndio.

• Certifique-se de que o fio terra esteja devidamente conectado. Se a unidade não estiver aterrada corretamente, haverá risco de choque elétrico. Não conecte a fiação terra ao encanamento de gás, ao encanamento de água, ao pára-raios ou à fiação terra para o telefone.

• Conecte um fusível com a capacidade especificada

• Não coloque objetos estranhos na unidade ou dentro da unidade.

• Certifique-se de que a unidade externa não esteja coberta com neve ou gelo, antes de operar

o equipamento.

• Antes de executar algum serviço de soldagem, assegure-se de que não haja nenhum material

inflamável ao redor. Ao utilizar refrigerante, utilize luvas de couro para impedir os ferimentos

frios.

• Proteja os fios, peças elétricas, etc. dos ratos ou outros animais pequenos.

Se não protegido, os ratos podem roer as peças desprotegidas, ocasionando um curto circuito (incêndio).

• Fixe os cabos com segurança. As forças externas nos terminais podem levar a um incêndio.

5

CUIDADO

• Não instale a unidade interna, a unidade externa, o controle remoto e o cabo, a menos de 3

metros (aproximadamente) de equipamentos irradiadores de fortes ondas eletromagnéticas,

tais como equipamentos hospitalares.

• Antes de ativar o sistema após um longo período de inatividade, deixe-o conectado à rede

elétrica por 12 horas para energizar o aquecedor de óleo.

• Não coloque qualquer material sobre o produto.

• Forneça uma base (fundação) sólida e correta, de modo que;

a. A Unidade Externa não fique inclinada.

b. Não ocorra som anormal

c. A Unidade Externa não tombe devido a um forte vento ou a um terremoto.

OBSERVAÇÃO:

• É recomendável que o local seja ventilado a cada 3 ou 4 horas.

• A capacidade de aquecimento da unidade de ar condicionado quente/frio diminui de acordo

com a temperatura do ar externo. Portanto, recomenda-se a utilização de um equipamento de

aquecimento auxiliar, quando a unidade estiver instalada em regiões de baixas temperaturas.

6

2. Lista de Materiais

2.1 Lista de Ferramentas e Instrumentos necessários p/ instalação.

No.

No.

Ferramenta

No.

1

Manual

Ferramenta

No.

5

Megômetro

Ferramenta

9

Equipamento de Solda

13

Ferramenta

No.

Ferramenta

Medidor de Pressão

17 Alicate Prensa-cabos

Manifold

Disposivo Mecanico

18 para levantar as

14 Cortador de Fios

unidades internas

Detector de

19 Amperímetro

15

Vazamento de Gás

2

Chave Philips

6

Curvador de Tubos de

Cobre

10 Chave de Boca

3

Bomba de Vácuo

7

Alicate

11 Torquímetro

4

Mangueira de Gás

para Refrigerante

8

Cortador de Tubos

12 Cilindro de Carga

16 Nivelador

20 Voltímetro

As Ferramentas e Instrumentos que entram em contato com o refrigerante, devem ser utilizadas somente

com o novo refrigerante (R410A).

PERIGO

A pressão de trabalho do refrigerante R410A é 1,4 vezes maior que os refrigerantes convencionais, e

as impurezas como umidade, óxidos e graxa, afetam diretamente o R410A. Portanto, se os materiais

específicos não forem utilizados, há riscos de explosão, ferimentos, vazamentos, choque elétrico ou

incêndio.

: Intercambiável com o Atual R22

X : Proibido

Instrumentos de Medição e

Ferramentas

: Somente para o Refrigerante R410A (não é intercambiável com R22)

: Somente para o Refrigerante R407C (não é intercambiável com R22)

Intercambiável

com R22

R410A R407C

Cortador de Tubos

Utilização

Cortar tubos

Remover rebarbas

* Os flangeadores para o R407C são aplicáveis ao R22. Flangear tubos

* Se flangear tubo para R410A, usar dimensão maior.

Controle dimensional da

* Caso utilize material com dureza 1/2H, não sera

porção extrusada do tubo

após o flangeamento

possível flangear.

-

Flangeador

Medidor de ajuste de

Extrusão

-

Curvador de Tubos

Tubulação

de

Expansor

Refrigerante

Torquímetro

Equipamento de

Solda Oxiacetileno

* Caso utilize material com dureza 1/2H, não sera

possível curvar. Utilize cotovelo e solde-o.

* Caso utilize material com dureza 1/2H, não sera

possível expandir. Utilize luva para interligação.

* Para ø12,7 e ø15,88mm, a chave de boca é 2mm maior.

* Para ø6,35, ø9,53 e ø19,05mm, a chave de boca é a mesma.

Curvar tubos

* Executar corretamente o trabalho de soldagem

Soldar os tubos

Expandir tubos

Conexão da

Porca Curta

* Controle Rigoroso contra contaminantes

(soprar nitrogênio durante a soldagem)

Evitar a formação de

óxidos durante a

soldagem

* Utilize óleo sintético equivalente ao óleo utilizado no Aplicar óleo à

ciclo de refrigeração.

superfície flangeada.

* O óleo sintético absorve umidade rapidamente.

Carga de Refrigerante

* Verifique a cor do cilindro de refrigerante.

É necessário carregar o refrigerante no estado

líquido (zeotrópico)

Os atuais são aplicáveis, mas é necessário montar Produção de Vácuo.

um Adaptador para a bomba de vácuo que possa

evitar o fluxo Inverso quando a bomba de vácuo

parar, para que não haja fluxo inverso do óleo.

Nitrogênio

Óleo Lubrificante

(para superfície da

flange)

Cilindro de

Refrigerante

Bomba de Vácuo

Adaptador para

Bomba de Vácuo

Secagem à

Válvula Manifold

Vácuo

•

Carga de

Refrigerante Mangueira de Carga

Cilindro de Carga

Motivo da não intercambiabilidade e

observações gerais

( : Importante)

x

Balança

Detector de

vazamento de

gás refrigerante

: Intercambiável com R407C.

x

* Não é intercambiável devido às altas pressões, se

comparado com o R22.

Não utilize os atuais com outros refrigerantes, caso

contrário o óleo mineral fuirá para dentro do cliclo,

causando sedimentos que podem entupir o ciclo ou

causar falha no compressor.

Produção de vácuo,

manutenção do vácuo,

carga de refrigerante

e verificação das

pressões

* Utilize a balança.

Instrumento de

Medição para a carga

de refrigerante

Verificação de

Vazamento de Gás

* O atual detector de vazamento de gás R22 não é

aplicável, devido ao método diferente de detecção.

7

3. Transporte e Manuseio

INCORRETO

3.1 Combinação de Unidade Interna com

Unidade Externa

Cinta de

Içamento

• Várias combinações de Unidade Interna e

Externa. As unidades internas à seguir podem ser

combinadas com a Unidade Externa SET-FREE,

série FSN2.

Base de

Madeira

CUIDADO

Tabela 3.1 Tipos de Unidades Internas,

Tipo de

Unidade Interna

Teto Embutido

Cassette 4 Vias

Cassette 2 Vias

Capacidade Nominal (HP)

0,8 1,0 1,5 2,0 2,5 3,0 4,0 5,0

O O O O O O O O

O O O O O O O

O O O O O O O

Parede

O

O

Piso

O

O

Piso Embutido

O

O

Teto

O

O

O

O

O

O

O

O

8

O

10

O

Não pise ou coloque objetos sobre o produto.

Ao utilizar o guindaste, aplique quatro cintas

de içamento na unidade externa.

• Método de Suspenção

Ao suspender a unidade, certifique-se de seu

equilíbrio, verifique a segurança e levante-a

suavemente.

O

• Uma capacidade máxima total de 130% e uma

capacidade mínima total de 50% podem ser obtidas

pela combinação das unidades internas, quando

comparada com a capacidade nominal da unidade

externa.

Posição da Cinta de Içamento

CORRETO

Cinta

Abertura

Retangular

INCORRETO

Cinta

Abertura

Retangular

Tabela 3.2 Combinações das Unidades

Unidade Interna

Modelo da

Unidade

Externa

RAS-8FSN2

RAS-10FSN2

RAS-12FSN2

RAS-14FSN2

RAS-16FSN2

RAS-18FSN2

RAS-20FSN2

RAS-22FSN2

RAS-24FSN2

RAS-26FSN2

RAS-28FSN2

RAS-30FSN2

RAS-32FSN2

RAS-34FSN2

RAS-36FSN2

RAS-38FSN2

RAS-40FSN2

RAS-42FSN2

RAS-44FSN2

RAS-46FSN2

RAS-48FSN2

Mínima

Combinação Combinação

Capacidade

Mínima

Máxima Combinação

para

Capacidade Capacidade Quantidade Operação

Individual

(HP)

(HP)

(HP)

4,0

5,0

6,0

7,0

8,0

9,0

10,0

11,0

12,0

13,0

14,0

15,0

16,0

17,0

18,0

19,0

20,0

21,0

22,0

23,0

24,0

10,4

13,0

15,6

18,2

20,8

23,4

26,0

28,6

31,2

33,8

36,4

39,0

41,6

44,2

46,8

49,4

52,0

54,6

57,2

59,8

62,4

2 a 13

2 a 16

2 a 16

2 a 20

2 a 20

2 a 20

2 a 20

2 a 20

2 a 27

2 a 29

2 a 31

2 a 32

2 a 32

2 a 34

2 a 34

2 a 38

2 a 38

2 a 42

2 a 42

2 a 46

2 a 46

0,8

0,8

0,8

0,8

0,8

0,8

0,8

0,8

0,8

0,8

0,8

0,8

0,8

0,8

0,8

0,8

0,8

0,8

0,8

0,8

0,8

3.2 Transporte

Transporte o produto até o local mais próximo

possível do local de instalação, antes de removê-lo

da embalagem.

PERIGO

Não suspenda a unidade com a cinta de

içamento pela base de madeira.

<Para as unidades de 8HP à 24HP>

(1) Não remova os acessórios da embalagem.

(2) Levante a unidade ainda na embalagem,

utilizando duas (2) cintas de içamento através

das aberturas retangulares na base, e aplique

talas ou papelão corrugado para a proteção da

unidade, conforme indicado na Fig.3.1

RAS-8 à 12FSN2

Cinta

Moldura de

papelão

Passe as Cintas

pelas talas ou por

papelão corrudado

com mais de 15mm

de espessura.

Não remova a

moldura de

papelão e as

fitas plásticas

Aplique as

Cintas de

içamento

pela abertura

retangular de

suspenção.

Não aplique força

à essa placa

(em ambos os

lados).

Base de madeira

RAS-14 à 24FSN2

Cinta

Moldura de

papelão

Não remova a

moldura de

papelão e as

fitas plásticas

Aplique as

Cintas de

içamento

pela abertura

retangular de

suspenção.

O ângulo entre as

Cintas de içamento e

o topo da embalagem

deverá ser maior

que 60°.

O ângulo entre as

Cintas de içamento e

o topo da embalagem

deverá ser maior

que 60°.

Passe as Cintas

pelas talas ou por

papelão corrudado

com mais de 15mm

de espessura.

Não aplique força

à essa placa

(em ambos os

lados).

Base de madeira

8

<Para unidades de 26HP à 48HP>

(1) Não remova os acessórios da embalagem.

(2) Método de Içamento

Levante a unidade ainda na embalagem, utilizando

quatro (4) cintas de içamento. Passe as cintas de

içamento pelo olhal de içamento, prendendo com

grampos. Aplique talas ou papelão corrugado,

conforme indicado na Fig. 3.2

RAS-26 à 42FSN2

Cinta de Içamento

O ângulo entre as

Cintas de içamento e

o topo da embalagem

deverá ser maior

que 60°.

Cobertura Superior

de Madeira

Não remova a

cobertura superior

de madeira e as

fitas plásticas

NOTA

• Caso seja necessário transportar o equipamento

após a remoção da base de madeira, execute o

procedimento conforme indicado nas figuras 3.1

e 3.2.

• Caso seja necessário manusear após a remoção

da embalagem, proteja a unidade com talas ou

tecidos.

3.3 Manuseio da Unidade Externa

Não aplique força

à essa placa

(em ambos os

lados).

Passe as cintas de

içamento pelo olhal

de içamento,

prendendo com

grampos.

Base de madeira

ATENÇÃO

Não coloque objetos estranhos dentro da

unidade, e verifique se não há nenhum

objeto estranho dentro da mesma antes

de executar qualquer teste. Caso contrário

poderá ocorrer alguma falha, incêndio, etc.

RAS-44 à 48FSN2

Cinta de Içamento

O ângulo entre as

Cintas de içamento

e o topo da

embalagem deverá

ser maior que 60°.

Cobertura Superior

de Madeira

Não remova a

cobertura superior

de madeira e as

fitas plásticas

Não aplique força

à essa placa

(em ambos os

lados).

Passe as cintas de

içamento pelo olhal

de içamento,

prendendo com

grampos.

Base de madeira

Fig 3.2 - Preparação para Transporte

4. Instalação da Unidade Externa

4.1 Acessórios Fornecidos de Fábrica

Certifique-se de que os acessórios abaixo foram

fornecidos com a unidade externa.

NOTAS

Se algum destes acessórios não estivem junto

com a unidade externa, contacte o seu distribuidor/

fornecedor Hitachi.

Tabela 4.1 Acessórios Fornecidos de Fábrica.

Acessório

Gaxeta para Flange

Tubulação com Flange (linha de Gás)

Tubulação com porca curta ø19,05

(linha de gás)

Tubulação com porca curta ø19,05

(linha de líquido)

Bucha de Borracha

Parafuso

Q’tde

1

1

1

1

2

1

3

Utilização

Conexão da tubulação de refrigerante (linha de Gás) com

as unidades externas RAS-10FSN2 à 48FSN2

Conexão da tubulação de refrigerante (linha de gás) com

a unidade externa RAS-8FSN2

Conexão da tubulação de refrigerante (linha de líquido)

com a unidade externa RAS-26FSN2 à RAS48FSN2

Para furo de conexão elétrica (comando)

Para furo de conexão elétrica (alimentação)

Sobressalente

9

4.2 Verificação Inicial

• Instale a unidade externa com espaço suficiente ao

seu redor para operação e manutenção, conforme

Fig. 4.1.

h1

Lado

Traseiro

500

1500

Lado

Frontal

1500

h2

Maior que

(Unid.: mm)

h2/2

830

Maior que 500

•

•

•

•

•

•

•

•

•

•

•

CUIDADO

h1/2

Maior que 300

<Vista Lateral>

•

• Instale a unidade externa em local à sombra ou

que não seja exposto diretamente à radiação solar,

ou à irradiação de uma fonte de calor de elevada

temperatura.

• Não instale a unidade externa em local poeirento

ou sujeito à qualquer outro tipo de contaminação

que possa bloquear o trocador de calor externo.

• Instale a unidade externa em uma área com acesso

limitado ao público em geral.

• Não instale a unidade externa em local com vento

sazonal soprando diretamente sobre o trocador

de calor externo, ou diretamente no ventilador da

unidade externa.

Fig. 41 Espaço para instalação e serviço.

Se não há paredes na frente ou atrás da unidade,

o espaço de serviço de 500mm para a frente e

300mm atrás, ainda é necessário.

Quando houver uma parede na frente da unidade

maior que 1.500mm, o espaço de serviço no lado

frontal da unidade será 500+h2/2.

Quando houver uma parede atrás da unidade maior

que 500mm, o espaço de serviço no lado traseiro

da unidade será 300+h1/2.

Quando houver um obstáculo acima da unidade

à uma distância inferior à 1.500mm, ou o espaço

adjacente à unidade não esteja aberto, providencie

um duto de saída de ar para evitar o “curto-circuito”

de ar.

Se houverem paredes ao redor da unidade, faça

furos de ventilação na parede.

Quando houverem obstáculos acima da unidade,

os quatro lados ao redor devem ser mantidos

abertos.

Instale e unidade externa em local com boa

ventilação, sem umidade.

Instale a unidade externa em local onde seu ruído

ou a descarga do ar, não afetem os vizinhos nem a

vegetação adjacente. O ruído de funcionamento na

parte traseira, esquerda ou direita, é de 3 à 6 dB(A)

acima do valor informado no cátálogo.

Certifique-se de que a base (fundação) onde a

unidade será instalada seja plana, nivelada e

suficientemente resistente.

Não instale a unidade externa em locais com alto

nível de névoa oleosa, maresia, gases inflamáveis,

gases danosos, tais como o enxofre, ou ambientes

ácidos ou alcalinos.

Não instale a unidade externa em local onde ondas

eletromagnéticas sejam irradiadas diretamente na

caixa elétrica.

Instale a unidade externa o mais distante possível,

ou pelo menos 3 metros, de fontes irradiadoras de

ondas eletromagnéticas.

Quando a unidade externa for instalada em locais

sujeitos à neve, instale um “Para Vento” (acessório

opcional) no topo da unidade externa.

As aletas de alumínio possuem bordas cortantes. Tenha cuidado para evitar ferimentos.

NOTA

Instale a unidade externa em uma laje ou em uma

área de acesso restrito, onde somente os técnicos

de manutenção tenham acesso.

(1) Espaço para Instalação de somente uma unidade

(a) Parede Frontal: Máx. 1.500mm

Parede Traseira: Máx. 500mm

Min. 300mm

Min. 50mm

Min. 50mm

Lado Frontal

Min. 500mm

<Vista Superior>

(b) Parede Frontal: Mín. 1.500mm

Parede Traseira: Mín. 500mm

Maior que (300 + h1/2) mm (*1)

Min. 50mm

Min. 50mm

Lado Frontal

Maior que (500 + h2/2) mm (*2)

<Vista Superior>

(*1): h1= (Altura da Parede Traseira) – 500mm

(*2): h2= (Altura da Parede Frontal) – 1.500mm

10

(2) Espaço para Instalação de Várias Unidades

Mantenha o lado superior aberto para evitar o

curto circuito de ar. Certifique-se de que há espaço

suficiente para ventilação e manutenção.

(a) Instalação na Mesma Direção.

- Parede Frontal: Máx. 1.500mm

Parede Traseira: Máx. 500mm

4.3 Fundações

• Fundações em Concreto

(1) A altura da fundação deverá ser de 100 a 300mm

acima do nível do piso.

(2) Instale um dreno entorno da fundação para que

a água seja drenada regularmente.

Min. 300mm

Min. 50mm

Min. 50mm

Lado Frontal

5

17.5

Min. 70

60

Unidade Externa

Chumbador (M12)

(não fornecido)

Min. 900mm

(125)

Porca (não fornecida)

Arruela (não fornecida)

Absorvedor de Vibrações

(não fornecido)

Lado Frontal

Min. 500mm

Maior que

(300 + h1/2) mm (*1)

Min. 100

17.5

60

775

(690)

(17.5)

60

830

Min. 50mm

Lado Frontal

Min. 900mm

Lado Frontal

Fundação

Canal para Dreno

P

- Parede Frontal: Mín. 1.500mm

Parede Traseira: Mín. 500mm

Min. 50mm

Canal para Argamassa

( 100x150 profundidade)

Max. 300

Min.

Min.

50mm

50mm

<Vista Superior>

Não há limite de altura

para as paredes laterais

Canal para dreno

(Largura 100 x Profundidade 20)

Detalhe do Chumbador

(Vista P)

Correto

Incorreto

Maior que

(500 + h2/2) mm (*2)

Min.

Min.

50mm

50mm

<Vista Superior>

Não há limite de altura

para as paredes laterais

(*1): h1= (Altura da Parede Traseira) - 500mm

(*2): h2= (Altura da Parede Frontal) – 1.500mm

(b) Instalação com a parte Traseira voltada para dentro

- Parede Frontal: Máx. 1.500 mm

Parede Traseira: Máx. 500mm

Min. 500~900mm

Lado Frontal

Min. 50mm

Min. 50mm

Min. 900mm

Lado Frontal

Fundação

Fundação

Fig.4.2 Fundações

(3) Instale a unidade externa sobre uma superfície

plana e horizontal. Certifique-se de que a

diferença entre os 4 lados (esquerdo, direito,

frontal e traseiro) não seja maior que 10mm.

Min. 500mm

Min.

Min.

50mm 50mm

<Vista Superior>

Não há limite de altura

para as paredes laterais

- Parede Frontal: Mín. 1.500mm

Parede Traseira: Mín. 500mm

Lado Frontal

Maior que

{(500 ~ 900) + h2/2} mm (*2)

Min. 50mm

Min. 50mm

Lado Frontal

e Lado Traseiro

Min. 900mm

Lado Esquerdo e Lado Direito

Lado Frontal

Min.

Min.

50mm 50mm

<Vista Superior>

Não há limite de altura

para as paredes laterais

Maior que

(500 + h2/2) mm (*2)

(*1): h1= (Altura da Parede Traseira) - 500mm

(*2): h2= (Altura da Parede Frontal ) – 1.500mm

(4) Providencie fundações corretas e fortes, de modo

que:

a. A unidade externa não fique inclinada.

b. Não haja ruído anormal.

c. A unidade externa não tombe devido à ventos

fortes ou terremotos.

11

(5) Drenagem

Durante a operação de aquecimento ou degelo,

há formação de condensado na unidade externa.

Providencie corretamente o canal para dreno

entorno da fundação. Se a unidade for instalada

no telhado ou varanda, evite fazer o dreno em

uma área com circulação de pessoas, para que

a água não caia sobre elas, ou ocorra a formação

de gelo no inverno.

200

90

(27,5)

*775

<14HP à 24HP>

1850

(58)

(116)

*539

*539

*539

117

(27,5)

548

205

27,5

4 x Obl. (38x15)

Para Chumbador (M12)

90

54

116

*848

830

1080

(116)

Unid.: mm

<8HP à 12HP>

Unid.: mm

<8HP à 12HP>

830

*775

291

156

Furos para Dreno (ø26 x 4)

(Posição dos furos para dreno)

27,5

8 x Obl. (38x15)

Para Chumbador (M12)

Entrada para tubulação de refrigerante

(217 x 135)

2940

205 388

54

205

388

200

(58)

(116)

*677

*677

*677

116

*677

90

90

982

(27,5)

<26HP à 42HP>

<14HP à 24HP>

200

Furo para

alimentação elétrica

(ø52)

Furo para fiação

de Comando

(ø26 x 2)

Entrada para

tubulação de

refrigerante

10 x Obl. (38x15)

Para Chumbador (M12)

27,5

Furos para Dreno (ø26 x 8)

(Posição dos furos para dreno)

830

*775

291

156

(217 x 135)

548

200

(118)

(58)

*727

*727

*727

*727

*727

117

200

Furos para Dreno (ø26 x 12)

(Posição dos furos para dreno)

Furo para fiação

de Comando

(ø26 x 2)

Entrada para tubulação

de refrigerante

(217 x 135)

54

2998

1910

982

205 388 200

205 388 200

205 388

205

548

200

OBSERVAÇÃO:

As dimensões indicadas com (*) indicam a posição

de montagem para os chumbadores

4.4 Instalação

(1) Fixe a unidade externa com os chumbadores.

(58)

200

90

90

<44HP à 48HP>

12 x Obl. (38x15)

Para Chumbador (M12)

27,5

291

156

Furo para

alimentação elétrica

(ø70)

830

205 388 200

*775

54

3870

205 388

90

90

982

2070

205

(27,5)

<44HP à 48HP>

<26HP à 42HP>

156

291

Porca

Furo para

alimentação elétrica

(ø70)

Furos para Dreno (ø26 x 16)

(Posição dos furos para dreno)

Entrada para tubulação

de refrigerante

(217 x 135)

Furo para fiação

de Comando

(ø26 x 2)

Arruela

(6) A fixação das unidades externas deve ser feita com

chumbadores, conforme indicado na Fig. 4.4.

100mm

Fig. 4.3 Posição dos Furos para Dreno

Concreto

Chumbador

M12

Argamassa

Fig. 4.4 Posição dos Chumbadores

(2) Quando for necessária a tubulação de dreno para

unidade externa, utilize o Kit de Dreno (Opcional)

12

5. Tubulação de Refrigerante

• Para conectar a tubulação Ø25,4 com a unidade

RAS-14FSN2, utilize o redutor (fornecido de fábrica).

Certifique-se de conectar a tubulação de

Refrigerante do mesmo ciclo

5.1 Materiais para Tubulação

(1) Prepare os tubos de cobre (adquirir no local).

(2) Selecione o diâmetro da tubulação de acordo com

as tabelas 5.1 e 5.2.

(3) Selecione tubos de cobre limpos. Certifique-se de

que não haja poeira e umidade dentro dos tubos.

Sopre o interior dos tubos com nitrogênio ou ar

seco, para remover qualquer poeira ou corpos estranhos antes de conectar nos tubos.

OBSERVAÇÃO

• Verifique os itens 5.4, 5.5 e 5.6, antes de iniciar

os trabalhos com tubulação.

• Para conectar a tubulação Ø22,2 com a unidade

RAS-10FSN2, utilize o redutor (fornecido de

fábrica).

87

Tubo com Flange para RAS-14FSN2 (Fornecido de fábrica)

• Para conectar a tubulação Ø28,6 com as unidades

RAS-16FSN2 à RAS-24FSN2, utilize o tubo com

flange (fornecido de fábrica).

100

CUIDADO

29

29

87

Tubo com Flange para RAS-16FSN2 à RAS-24FSN2

(Fornecido de fábrica)

• Para conectar a tubulação Ø31,75 com as unidades

RAS-26FSN2 à RAS-34FSN2, utilize o tubo com

flange (fornecido de fábrica).

• Quando utilizar tubulação Ø31,75 para conexão com

a flange, corte a seção utilizada para tubos de maior

diâmetro.

135

• Utilize o refrigerante R410A no ciclo de

refrigeração. Não carregue com oxigênio,

acetileno ou qualquer outro gás inflamável ou

venenoso ao realizar teste de vazamento ou

teste de estanqueidade. Esses gases, e outros

com tais características, são extremamente

perigosos e poderão causar uma explosão.

Recomenda-se a utilização de ar comprimido,

nitrogênio ou o próprio refrigerante nestes

testes.

• Certifique-se de que não há pressão na válvula

de serviço, antes de remover a flange.

100

PERIGO

34

95

116

Tubo com Flange para RAS-26FSN2 à RAS-34FSN2

(Fornecido de fábrica)

• Para conectar a tubulação Ø38,1 com as unidades

RAS-36FSN2 à RAS-48FSN2, utilize o tubo com

flange (fornecido de fábrica).

27

97

Tubo com Flange para RAS-10FSN2 (Fornecido de fábrica)

95

135

• Para conectar a tubulação Ø25,4 com a unidade

RAS-12FSN2, utilize o redutor (fornecido de fábrica).

34

116

27

85

Tubo com Flange para RAS-12FSN2 (Fornecido de fábrica)

Tubo com Flange para RAS-36FSN2 à RAS-48FSN2

(Fornecido de fábrica)

13

• Cuidados com as extremidades da Tubulação de

Refrigerante

Ao passar o tubo pela parede,

proteja a extremidade com

uma capa.

Incorreto

Correto

Não coloque o tubo

Diretamente sobre o chão

Correto

• Dimensões da Flange

Execute o flangeamento da tubulação, de acordo

com as dimensões abaixo.

(mm)

90o + 2o

45 o

+

Incorreto

Diâmetro

(ød)

2o

øA

Furo

6,35

9,53

12,7

15,88

19,05

Furo

Fixe uma capa ou

fita de vinil

0,4 ~ 0,8R

Fixe uma capa ou

fita de vinil

ød

Correto

Incorreto

(*) É impossível executar o flangeamento

em tubos com têmpera duro. Neste caso,

utilize um tubo com flange (acessório).

A água da chuva

poderá

entrar

• Espessura do Tubo de Cobre e Tipo de Têmpera

Utilize os tubos conforme indicado abaixo.

Coloque uma capa ou

um saco plástico preso

com elástico.

(mm)

Tabela 5.1 Diâmetro da Tubulação para Unidade Externa

mm (in.)

Modelo da

Unid. Externa

RAS-8FSN2

RAS-10FSN2

RAS-12FSN2

RAS-14FSN2

RAS-16FSN2

RAS-18FSN2

RAS-20FSN2

RAS-22FSN2

RAS-24FSN2

RAS-26FSN2

RAS-28FSN2

RAS-30FSN2

RAS-32FSN2

RAS-34FSN2

RAS-36FSN2

RAS-38FSN2

RAS-40FSN2

RAS-42FSN2

RAS-44FSN2

RAS-46FSN2

RAS-48FSN2

Tubulação de Gás Tubulação de Líquido

ø19,05 (3/4)

ø9,53 (3/8)

- ø22,2 (7/8)

- ø12,7 (1/2)

ø22,2 (7/8)

ø9,53 (3/8)

- ø25,4 (1)

- ø12,7 (1/2)

ø12,7 (1/2)

ø25,4 (1)

- ø28,6 (1-1/8)

- ø15,88 (5/8)

ø28,6 (1-1/8)

ø12,7 (1/2)

- ø31,75 (1-1/4)

- ø15,88 (5/8)

ø28,6 (1-1/8)

- ø31,75 (1-1/4)

ø15,88 (5/8)

- ø19,05 (3/4)

ø31,75 (1-1/4)

- ø34,9 (1-3/8)

- ø38,1 (1-1/2)

ø19,05 (3/4)

- ø22,2 (7/8)

ø38,1 (1-1/2)

- ø41,3 (1-5/8)

- ø44,45 (1-3/4)

ø19,05 (3/4)

- ø22,2 (7/8)

Tabela 5.2 Diâmetro da Tubulação para Unidade Interna

mm (in.)

Modelo

+0

A

-0,4

R410A R407C

9,1

9,0

13,2

13,0

16,6

16,2

19,7

19,4

(*)

23,3

Diâmetro da Tubulação

Gás Líquido

RPI-0,8FSN2, 1,0FSN2, 1,5FSN2

RCI-1,0FSN2, 1,5FSN2

RCD-1,0FSN2, 1,5FSN2

ø12,7 ø6,35

(1/4)

RPK-0,8FSNSM2, 1,0FSNSM2, 1,5FSNSM2 (1/2)

RPF-1,0FSN2(E), 1,5FSN2(E)

RPFI-1,0FSN2(E), 1,5FSN2(E)

RPI-2,0FSN2, RCI-2,0FSN2, RCD-2,0FSN2, ø15,88 ø6,35

(1/4)

(5/8)

RPK-2,0FSNSM2, RPC-2,0FSN2

RPI-2,5FSN2, 3,0FSN2

RCI-2,5FSN2, 3,0FSN2

ø15,88 ø9,53

RCD-2,5FSN2, 3,0FSN2

(5/8)

(3/8)

RPK-2,5FSNSM2, 3,0FSNSM2

RPC-2,5FSN2, 3,0FSN2

RPI-4,0FSN2, 5,0FSN2

RCI-4,0FSN2, 5,0FSN2

ø15,88 ø9,53

RCD-4,0FSN2, 4,0FSN2

(5/8)

(3/8)

RPK-4,0FSNSM2

RPC-4,0FSN2, 5,0FSN2

ø19,05 ø9,53

RPI-8FSN

(3/4)

(3/8)

ø22,2 ø9,53

RPI-10FSN

(7/8)

(3/8)

R410A

Diâmetro

Espessura Têmpera

0,8

Mole

ø6,35

0,8

Mole

ø9,53

0,8

Mole

ø12,7

1,0

Mole

ø15,88

1,0

Duro

ø19,05

1,0

Duro

ø22,2

1,0

Duro

ø25,4

1,0

Duro

ø28,6

1,1

Duro

ø31,75

1,35

Duro

ø38,1

1,20

Duro

ø41,3

1,55

Duro

ø44,45

R407C

Espessura Têmpera

0,8

Mole

0,8

Mole

0,8

Mole

1,0

Mole

1,0

Mole

1,15

Mole

1,0

Duro

1,0

Duro

1,1

Duro

1,15

Duro

1,20

Duro

1,25

Duro

• Conexões

Para materiais com Tempera Duro, não é possível

executar o flangeamento. Neste caso, utilize uma

conexão (acessório), de acordo com as espessuras

mínimas da tabela abaixo.

< Espessura Mínima das Conexões (mm) >

Diâmetro

ø6,35

ø9,53

ø12,7

ø15,88

ø19,05

ø22,2

ø25,4

ø28,6

ø31,75

ø38,1

ø41,3

ø44,45

R410A

0,5

0,6

0,7

0,8

0,8

0,9

0,95

1,0

1,1

1,35

1,20

1,55

R407C

0,5

0,6

0,7

0,8

0,8

0,9

0,95

1,0

1,05

1,25

1,20

1,25

< Dimensão “B” da Porca Curta (mm) >

Diâmetro

ø6,35

ø9,53

ø12,7

ø15,88

ø19,05

R410A

17

22

26

29

36

R407C

17

22

24

27

36

Porca Curta

B

14

• Remoção do Painel de Serviço

Remova o painel de serviço antes de efetuar a

conexão das tubulações.

Painel de Serviço

5.2 Conexão da Tubulação

• Posição dos Tubos de Conexão na Unidade Externa

Conecte os tubos com a válvula de serviço da linha

de líquido e a válvula de serviço da linha de gás da

unidade externa, conforme indicado na figura 5.1.

Conexão da Tubulação de Gás

(Øg com acessório “J”)

e (Conexão da

Tubulação de Líquido)

f (Conexão da

Tubulação de Gás)

Conexão da Tubulação

de Líquido

(Øh com porca curta)

a

c (Conexão da

Tubulação de Gás)

d (Conexão da

Tubulação de Líquido)

b

(mm)

Modelo

RAS-8FSN2

RAS-10FSN2

RAS-12FSN2

RAS-14FSN2

RAS-16FSN2

RAS-18FSN2

RAS-20FSN2

RAS-22FSN2

RAS-24FSN2

RAS-26FSN2

RAS-28FSN2

RAS-30FSN2

RAS-32FSN2

RAS-34FSN2

RAS-36FSN2

RAS-38FSN2

RAS-40FSN2

RAS-42FSN2

RAS-44FSN2

RAS-46FSN2

RAS-48FSN2

a

167

167

b

271

c

175

257

170

263

d

e

175

310

174

291

174

288

170

282

163

f

244

258

g

19,05-22,2

22,2-25,4

25,4-28,6

25,4-28,6

28,6-31,75

h

J

9,53-12,7 Porca Curta

9,53-12,7

Flange

12,7-15,88

Flange

12,7-15,88

Flange

12,7-15,88

248

28,6-31,75 15,88-19,05

31,75-34,92 19,05-22,2

167

167

263

263

143

143

170

170

279

279

Flange

Flange

254

254

38,1-41,3

19,05-22,2

Flange

38,1-41,3

19,05-22,2

Flange

Fig. 5.1 Conexão da Tubulação de Refrigerante

15

• Direção da Tubulação

Fixe os tubos adequadamente de forma a não

aplicar força às válvulas de serviço, e de forma a

minimizar as vibrações.

(1) Os tubos podem ser conectados em três direções

(Frontal, Traseiro ou Inferior) em relação à base

da unidade.

(2) Utilize o tubo de conexão com flange (acessório)

para a linha de gás. Substitua a gaxeta da flange

da linha de gás pela nova.

(3) Utilize o tubo de conexão com porca curta para

a linha de líquido.

(4) Aplique material isolante na furação de passagem

da tubulação, para evitar a entrada de água da

chuva.

CUIDADO

Atenção aos seguintes itens referentes ao trabalho

de tubulação e cabeamento em obra:

(A tampa de fechamento da tubulação deverá

ser removida, antes de efetuar os trabalhos de

tubulação e cabeamento)

1. Faça um corte em formato de “Cruz” na bucha

de borracha (acessório) e encaixe no furo de

passagem de cabos, para proteção dos cabos.

2. Isole completamente a extremidade do conduíte

(eletroduto), para evitar e entrada de água da

chuva.

3. Faça um furo na parte mais baixa do conduíte,

para escoamento de água.

Tubos

Cabos

Frontal

Conduite

Base da Unidade

Inferior

Traseiro

Fig. 5.2 Direção da Tubulação

* A Flange (acessório) deverá ser soldada na

tubulação com antecedência.

ATENÇÃO

Certifique-se de utilizar luvas antes de remover

a flange cega. Afrouxe o parafuso levemente,

e verifique se há vazamento de refrigerante.

Se o fluido refrigerante vazar, poderá causar

ferimentos.

CUIDADO

Somente para 14HP à 48HP

Arruelas especiais (pintadas na cor prata) estão

montadas no pé do compressor para absorver as

vibrações. Nuca remova estas arruelas especiais.

As arruelas especiais são fixadas com porcas

especiais.

Pé do

Compressor

Arruela Especial

(Pintada na cor Prata)

Porca

Especial

Absorvedor de Vibração

(Coxim de Borracha)

Tampa de fechamento

da Tubulação

Bucha de Borracha

• Conexão da Tubulação

(1) Confirmar se a válvula está fechada

(2) Preparar o tubo curvado (fornecido no local)

para a linha de líquido. Conectá-lo à válvula

de serviço por porca curta, através do furo

quadrado na base inferior.

(3) Conexão da Tubulação de Gás

<10HP à 48HP>

Preparar o tubo curvado (fornecido no local) para

a linha de gás. Soldar com o tubo com flange

(fornecido de fábrica) do lado externo da unidade.

Tubo com Flange (Fornecido de Fábrica)

Soldar pelo lado inferior

Tubo curvado

16

(4) Remover a flange e a gaxeta montada na unidade

e montar a nova gaxeta (fornecida de fábrica),

antes de conectar a flange do tubo à válvula de

gás.

<8HP à 12HP>

Parafuso (Qtde: 2)

Arruela de Pressão (Qtde: 2)

Válvula de Gás

Gaxeta (Acessório)

Flange do Tubo

(Acessório)

Flange Cega

Porca (Qtde: 2)

<14HP à 24HP>

Válvula de Gás

Gaxeta (Acessório)

Remover

Após conectar a flange, faça um reaperto na válvula

de serviço da linha de gás, antes de efetuar o teste

de estanqueidade.

(Para unidades com válvula de serviço com

conexão flange)

Arruela (Qtde: 2)

Gaxeta

Remover

CUIDADO

Gaxeta

Flange do Tubo

(Acessório)

Flange Cega

Arruela (Qtde: 2)

Arruela de Pressão (Qtde: 2)

Parafuso (Qtde: 2)

<26HP à 48HP>

(6) Verificações adicionais antes de efetuar o teste de

estanqueidade:

a) Após a conexão da flange, remova a tampa

da válvula de serviço da linha de gás. Aplique

torque (reaperto) para fechar a válvula, conforme

indicado na tabela abaixo:

Modelo

10HP à 16HP

18HP à 32HP

34HP à 48HP

Torque (N-m)

22 à 25

42 à 47

70 à 75

b) Execute o teste de estanqueidade, somente

após o reaperto da válvula.

* Este procedimento é mais eficaz, após a

montagem da flange na válvula.

OBSERVAÇÕES

Utilize a mangueira de carga de refrigerante, uma

vez que a junta de inspeção não pode ser conectada

com porca curta. Ao remover a tampa da junta de

inspeção ou a tampa da válvula, poderá ocorrer

um pequeno vazamento acompanhado de um som

característico. Este não afeta a performance do

equipamento.

Válvula de Gás

CUIDADO

Gaxeta (Acessório)

Remover

Gaxeta

Flange do Tubo

(Acessório)

Flange Cega

Uma hora após a conclusão do vácuo, certifiquese de que a pressão não está aumentando.

Arruela (Qtde: 2)

Arruela de Pressão (Qtde: 2)

Table. 5.3 Torque de Aperto para Porca Curta

Parafuso (Qtde: 2)

Toque Necessário

Fig. 5.3 Conexão da Tubulação

(5) Soldar o tubo curvado e as demais tubulações.

• Ao apertar a porca curta, utilize duas chaves.

Não aplique chave fixa neste

local. Poderá ocorrer vazamento

de refrigerante.

Aperto com duas Chaves

Conexão da Porca Curta

na Válvula de Serviço

Diâmetro da Tubulação

ø6,35 (1/4)

ø9,53 (3/8)

ø12,7 (1/2)

ø15,88 (5/8)

ø19,05 (3/4)

Parafuso da Flange

(Fornecido de Fábrica)

Torque de Aperto

20 N-m (2 kg-m)

40 N-m (4 kg-m)

60 N-m (6 kg-m)

80 N-m (8 kg-m)

100 N-m (10 kg-m)

53 à 75 N-m

(5,4 à 7,6 kg-m)

17

• O procedimento de vácuo e carga de refrigerante,

deve ser executado de acordo com as instruções

abaixo, e da Fig. 5.6.

(1) As válvulas de serviço são fornecidas

fechadas, entretanto, certifique-se de que estão

completamente fechadas.

(2) Conecte as unidades internas com a unidade

externa, através da tubulação de refrigerante

fornecida no local. Suspenda a tubulação de

refrigerante em pontos específicos, para evitar

que a mesma toque em partes frágeis do prédio,

como paredes, forro, etc. (Caso contrário,

poderão ocorrer sons anormais devido à

vibração da tubulação. Atenção especial em

tubos com comprimentos menores).

(3) Conecte o manifold, utilizando as mangueiras

de carga de refrigerante, com a bomba de vácuo

ou cilindro de nitrogênio, às juntas de inspeção

da linha de liquido e linha de gás. Não abra as

válvulas de serviço. Aplique nitrogênio no ciclo

com pressão de 4,15 MPa, para a série FSN2.

(4) Verifique se não há vazamentos nas conexões

com porca curta e nas conexões soldadas,

através de um detector de vazamento ou água

com sabão.

Procedimento

Aplique

Gás

Nitrogênio

Verifique se

a pressão

diminuiu

Aprovado

Conclua a

Tubulação de

Refrigerante

Repare a peça

ou local com

vazamento

(5) Conecte o manifold nas juntas de inspeção em

ambos os lados. Continue o processo de vácuo

até atingir pressão igual ou inferior à -756mmHg

em uma ou duas horas. Após o vácuo, feche a

junta de inspeção com tampa, desligue a bomba

de vácuo, e aguarde uma hora. Após uma

hora, verifique se a pressão no manifold não

aumentou.

OBSERVAÇÕES:

1. Se os instrumentos de medição e as ferramentas

entrarem em contato com o R410A, utilize-as

exclusivamente com o refrigerante R410A.

2. Se o vácuo não atingir a pressão de -756mmHg,

provavelmente há um vazamento. Verifique

novamente se há algum vazamento. Caso não seja

encontrado nenhum vazamento, efetue novamente

o processo de vácuo por uma ou duas horas.

(6) Para efetuar a carga de refrigerante conecte o

manifold, utilizando as mangueiras de carga de

refrigerante, com o cilindro de refrigerante, até a

junta de inspeção da válvula de serviço da linha

de líquido.

(7) Abra totalmente a válvula de serviço da linha de

gás, e abra levemente a válvula de serviço da

linha de líquido.

(8) Carregue o refrigerante abrindo a válvula do

manifold.

(9) Carregue o refrigerante necessário, com uma

tolerância de ±0,5kg, operando as unidades em

modo de resfriamento.

(10) Abra totalmente a válvula de serviço da linha de

líquido, após completar a carga de refrigerante.

(11) Continue a operação de resfriamento por mais

10 minutos para circular o refrigerante.

CUIDADO

• Excesso ou insuficiência de refrigerante

são as principais causas de problemas nas

unidades. Efetue a carga corretamente, de

acordo com os itens 5.4 e 5.5.

• Verifique minuciosamente se não há

vazamentos. Caso ocorra um grande

vazamento em um ambiente, poderá

haver dificuldade de respiração, ou gases

prejudiciais serão gerados caso entre em

contato com o fogo.

• Isole a tubulação de refrigerante, conforme mostrado

na Fig. 5.4

Válvula de Serviço

Isolante

(Fornecido em campo)

Tubo de Cobre

(Fornecido em campo)

Fig. 5.4 Isolamento da Tubulação

Após a conexão da tubulação de refrigerante, isole as

tubulações utilizando material isolante fornecido em

campo. Isole as uniões e porcas curtas completamente.

Isole também as linhas de gás e de líquido para

evitar redução no desempenho do equipamento, e a

formação de condensado na superfície do tubo.

18

Bitola da Chave Allen (mm)

CUIDADO

Modelo

• Ao passar o tubo pela parede, proteja a

extremidade com uma capa.

• Não coloque o tubo diretamente sobre o chão,

proteja a extremidade com uma capa ou fita de

vinil.

Não coloque o tubo

diretamente sobre o chão.

Correto

Incorreto

Fixe uma capa

ou fita de vinil.

5.3 Válvula de Serviço

A operação da válvula de serviço deve ser executada

de acordo com a Fig. 5.5

Chave Allen

Pressão do

Refrigerante

Para abrir e fechar a

válvula (não fornecido)

Tampa

Aperte a tampa da

válvula com o Torque

indicado abaixo (Após

efetuar o serviço,

mantenha a válvula

sempre com a tampa).

Haste da Válvula

Anti-Horário ..... Abre

Horário

..... Fecha

Fechada de

Fábrica

Junta de Inspeção

O-Ring

(Borracha)

Somente a mangueira de carga

pode se conectada. Aperte a

tampa da junta de inspeção

com um Torque de 9,8 N.m

Tubulação de

Refrigerante

(N-m)

HP

8

10

12

14

16

18

20

22

24

26

28

Líquido

38,0

38,0

38,0

38,0

38,0

38,0

38,0

38,0

38,0

38,0

38,0

Gás

44,1

49,0

49,0

49,0

49,0

58,8

58,8

58,8

58,8

58,8

58,8

HP

30

32

34

36

38

40

42

44

46

48

Líquido

38,0

38,0

44,1

44,1

44,1

44,1

44,1

44,1

44,1

44,1

Gás

58,8

58,8

70,0

70,0

70,0

70,0

70,0

70,0

70,0

70,0

Fig. 5.5 Válvula de Serviço

Válvula Linha Líquido Válvula Linha Gás

RAS-8FSN2

4

10

RAS-10FSN2

4

10

RAS-12FSN2

4

10

RAS-14FSN2

4

10

RAS-16FSN2

5

10

RAS-18FSN2

5

10

RAS-20FSN2

5

10

RAS-22FSN2

5

10

RAS-24FSN2

10

10

RAS-26FSN2

10

10

RAS-28FSN2

10

10

RAS-30FSN2

10

10

RAS-32FSN2

10

10

RAS-34FSN2

10

10

RAS-36FSN2

10

10

RAS-38FSN2

10

10

RAS-40FSN2

10

10

RAS-42FSN2

10

10

RAS-44FSN2

10

10

RAS-46FSN2

10

10

RAS-48FSN2

10

10

CUIDADO

• Ao abrir a válvula de serviço, não aplique

torque excessivo na haste da válvula (Máximo

5,0N.m).

• O torque excessivo pode romper o anel

de travamento e a haste da válvula ser

projetada para fora da sede, causando sérios

ferimentos.

• Durante a operação de teste (Test Run) abra

completamente a válvula. Caso não seja

aberta completamente, poderão ocorrer

avarias nos dispositivos.

19

5.4 Cálculo da Carga Adicional de Refrigerante

Tabela 5.4 - Cálculo da Carga Adicional de Refrigerante

Carga Adicional de Refrigerante R410A ( Série FSN2 )

Embora tenha sido carregado refrigerante nesta unidade, é necessário uma carga adicional, em função do

comprimento da tubulação.

Determine a quantidade de refrigerante adicional, de acordo com o procedimento abaixo, e efetue a carga

no sistema.

Anote a quantidade de refrigerante adicional para facilitar futuros serviços de manutenção.

ø9,53×5m

ø9,53×5m

ø9,53×5m

30HP

No,0

No,1

ø9,53×5m

ø9,53×5m

No,2

No,3

ø9,53×5m

ø9,53×5m

No,4

No,5

ø6,35×10m

ø9,53×5m

No,6

No,7

No,8

ø22,2×20m

ø19,05×5m

ø15,88×5m

ø12,7×5m

ø15,88×5m

ø15,88×5m

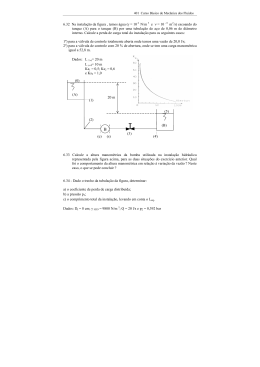

1.Método de Cálculo da Carga Adicional de Refrigerante (W kg)

1.1 Cálculo da Carga Adicional de Refrigerante para a Tubulação de Líquido ( W1 kg )

Veja o exemplo para o Modelo RAS-30FSN2, e preencha as tabelas abaixo.

Diâmetro do Tubo

Tabela

ø22,2

ø19,05

ø15,88

ø12,7

ø9,53

ø6,35

W0: Carga de Refrigerante

da Unidade Externa (kg)

Unidade Externa

RAS- 8FSN2

10,0

RAS-10FSN2

10,5

RAS-12FSN2

11,0

RAS-14, 16FSN2

18,0

RAS-18, 20FSN2

19,5

RAS-22, 24FSN2

20,0

RAS-26, 28FSN2

27,0

RAS-30, 32, 34, 36FSN2

28,5

RAS-38, 40, 42FSN2

30,0

RAS-44, 46, 48FSN2

35,0

...

...

...

...

...

...

(Exemplo)

Comprimento Total da

Tubulação (m)

(20)

(5)

(5×3)

(5)

(5×8)

(10)

Carga Adicional

Carga Adicional (kg)

× 0,39 =

× 0,28 =

× 0,19 =

× 0,12 =

× 0,07 =

× 0,03 =

W1

7,80

1,40

2,85

0,60

2,80

0,30

Total = 15,75

Diâmetro do Tubo Compr. Total Tubulação (m) Carga Adicional (kg)

ø22,2

ø19,05

ø15,88

ø12,7

ø9,53

ø6,35

Nota : W0 é a carga de refrigerante da Unid. Ext.

original de fábrica.

...

...

...

...

...

...

Sistema Atual

× 0,39 =

× 0,28 =

× 0,19 =

× 0,12 =

× 0,07 =

× 0,03 =

Carga Adicional

W1

Total =

1.2 Cálculo da Carga Adicional de Refrigerante para as Unidades Internas ( W2 kg )

A carga adicional para as unidades internas com

capacidade de 8,0 e 10,0HP é 1,0 kg/unidade.

Para 16,0HP, são 2,0 kg/unidade. Não é necessária

carga adicional de refrigerante para unidades

internas com capacidade menor que 8,0HP

Unid. Internas

(Quant.

)

8 e 10 HP

( Exemplo )

W2 =

Sistema Atual

W2 =

0

unid × 1,0kg/unid =

0,0 kg

unid × 1,0kg/unid =

kg

1.3 Cálculo da Carga Adicional ( W kg )

Coloque as cargas W1 e W2 calculada

nos itens 1.1 e 1.2, na seguinte fórmula:

Carga Adicional Total

2.Carga de Refrigerante

3.Registro da Carga Adicional

A carga total de refrigerante deste sistema, foi

calculada de acordo com a seguinte fórmula:

Sistema Atual

=

W

+

+

W0

=

=

W1

+

W2

W

=

15,75

+

0,0

Sistema Atual

W

=

Quantidade Máxima de Carga

de Refrigerante Adicional

Carregue o refrigerante (R410A) no sistema,

de acordo com o Manual de Instalação.

Carga Total de Refrig. =

W

( Exemplo )

kg

Unidade

Externa

Quantidade Máxima

de

Carga Adicional. (kg)

RAS-8, 10FSN2

28,0

RAS-12FSN2

36,0

RAS-14, 16FSN2

40,0

RAS-18~24FSN2

51,0

RAS-26~48FSN2

63,0

+

= 15,75 kg

=

kg

Carga Adicional

W

Total

Carga de

Refrigerante Total

Data da Carga

/

kg

kg

/

20

5.5 Diâmetro da Tubulação e Multi-Kit

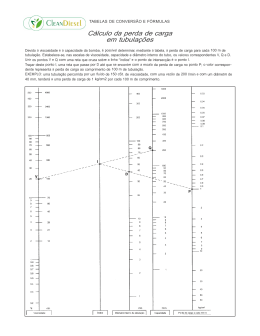

Tabela 5.5 Sistema de Tubulação

< Unidade Externa até a primeira ramificação >

Capacidade da

Unidade Externa

Gás/Líquido (Ømm) *1)

Comprimento Equivalente de

Tubulação < 100m

Comprimento Equivalente de

Tubulação > 100m

8HP

19,05~22,2/9,53~12,7

22,2/12,7

10HP

22,2~25,4/9,53~12,7

25,4/12,7

12 e 14HP

25,4~28,6/12,7~15,88

28,6/15,88

16HP

28,6~31,75/12,7~15,88

31,75/15,88

18 à 24HP

28,6~31,75/15,88~19,05

31,75/19,05

26 à 34HP

31,75~34,9/19,05~22,2

38,1/22,2

36 à 42HP

38,1~41,3/19,05~22,2

44,45/22,2

44 à 48HP

38,1~41,3/19,05~22,2

44,45/22,2

< Multi-kit até a Unidade Interna >

Diâmetro do Tubo

Capacidade

da Unidade Interna

0,8 à 1,5HP

2HP

*1): Quando o comprimento máximo de tubulação equivalente (L1) da unidade

externa até a unidade interna mais distante for maior que 100m, os diâmetros

da tubulação da linha de gás e linha de líquido da unidade externa até a primeira

ramificação, deverão ser aumentados.

Gás/Líquido

(ømm)

Comprimento

Máx. do Tubo

de Líquido

12,7/6,35 *2)

15m

12,7/6,35 *2)

15m

2,5 à 5HP

15,88/9,53

40m

8HP

19,05/9,53

40m

10HP

22,2/9,53

40m

*2): Quando o comprimento da linha de líquido for maior que

15m, utilize tubo Ø9,53 e um redutor (fornecido em campo)

Nota:

Quando o diâmetro da tubulação da unidade interna for

diferente, utilize um redutor (fornecido em campo)

Quando o comprimento máximo de tubulação equivalente (L1) da

unidade externa até a unidade interna mais distante for maior que 100m,

os diâmetros da tubulação da linha de gás e linha de líquido da unidade

externa até a primeira ramificação, deverão ser aumentados.

Unid.

Interna

Unid.

Interna

Unid.

Interna

Unid.

Interna

Unid.

Interna

Unid.

Interna

Limitações quanto ao Comprimento da Tubulação:

< Primeira Ramificação >

Capacidade da

Unidade Externa

Multi-Kit

8 à 10HP

E102SNB

12 à 16HP

E162SNB

18 à 24HP

E242SNB

26 à 48HP

E302SNB

Item

Comprimento da

Tubulação de

Refrigerante: L1

< Diâmetro da Tubulação e Multi-Kit após a primeira ramificação >

Selecione o Multi-Kit e o Diâmetro da Tubulação após a primeira

ramificação, de acordo com a tabela abaixo. Se o comprimento da

tubulação for maior que 100m, não é necessário aumentar o diâmetro

da tubulação após a primeira ramificação. Se o tamanho do Multi-Kit

for maior que o da primeira ramificação, utilize o mesmo tamanho da

primeira ramificação. Se o diâmetro da tubulação selecionado após

a primeira ramificação for maior que o diâmetro antes da primeira

ramificação, utilize o mesmo diâmetro utilizado antes da primeira

ramificação.

Capacidade Total

das Unidades

Internas (HP)

36~

Gás/Líquido

(ømm)

38,1/19,05

26~35,99

31,75/19,05

18~25,99

28,6/15,88

16~17,99

28,6/12,7

12~15,99

25,4/12,7

9~11,99

22,2/9,53

6~8,99

19,05/9,53

Menor que 6

15,88/9,53

*3)

Capacidade Total

das Unidades

Internas (HP)

5~10

5~8

Número de

Ramificações

Multi-kit

E302SNB

E242SNB

E162SNB

E102SNB

E84HSNB *3)

E108HSNB *3)

Multi-kit

8 Ramificações

E108HSNB

4 Ramificações

E84HSNB

Faixa de Aplicação

Até 165m

Real

Equivalente

Até 190m

Comprimento da Tubulação do 1º Multi-Kit

até a Unidade Interna mais distante: L2

Até 90m

Comprimento da Tubulação do Multi-Kit

até a Unidade Interna: L3

Até 40m

Unid. Ext. acima da Int.

Desnível entre

Unidade Interna

Unid. Ext. abaixo da Int.

e Externa: H1

Desnível entre as Unidades Internas: H2

Comprimento Total da Tubulação:

L3 + L4

Até 50m

Até 40m

Até 15m

Até 1,000m

Notas:

1. As tubulações de Líquido e de Gás devem possuir o mesmo comprimento,

e percorrerem juntas a mesma rota.

As tubulações de Líquido e de Gás devem ser instaladas no mesmo sistema.

2. Utilize o Multi-Kit para ramificação das linhas para as Unidades Internas.

3. O comprimento máximo de tubulação (1.000m) só é permitido caso não

ultrapasse a carga máxima de refrigerante adicional.

Se a carga de refrigerante adicional ultrapassar o especificado na tabela abaixo,

será necessário ajustar o comprimento da tubulação.

Unidade

Externa

Carga de Refrigerante

Adicional Máxima (kg)

8 à 10FSN2

28

12FSN2

36

14 à 16FSN2

40

18 à 24FSN2

51

26 à 48FSN2

63

• Caso o tamanho do Multi-Kit selecionado seja maior que o da primeira ramificação, utilize o mesmo tamanho da primeira ramificação.

• Caso o diâmetro da tubulação selecionado após a primeira ramificação seja maior que o diâmetro antes da

primeira ramificação, utilize o mesmo diâmetro utilizado antes da primeira ramificação.

• Se o comprimento da tubulação entre a Unidade Externa e a primeira ramificação for maior que 100m, será

necessário aumentar o diâmetro da tubulação (referência *1).

Neste caso, o diâmetro da tubulação entre a primeira e segunda ramificação, deverá ser selecionado de

acordo com o tamanho original.

21

• Cuidados com Vazamento de Refrigerante

Antes de instalar o sistema de Ar Condicionado, tenha atenção especial quanto à concentração

crítica de gás, para evitar acidentes com vazamento de gás.

Quantidade Total de Refrigerante Carregado no Sistema (kg)

< Concentração Crítica (kg/m³)

↑

Volume de cada Sala (m³)

0.3 kg/m3 *

* Conforme a KHK S 0010. Utilize este valor somente como referencia. Seguir normas e regulamentos locais,

como por exemplo ISO5149 e EN378.

Caso a concentração crítica calculada seja maior que 0,3kg/m³, tome as seguintes providências:

1) Providencie um detector de vazamento de gás, ligado à um exaustor.

2) Providencie aberturas nas paredes ou nas portas para ventilação, para que a concentração crítrica de gás

seja mantida abaixo do valor acima.

(Providencie uma abertura maior que 0,15% da área do piso da sala, na parte inferior da porta).

Unidade Externa

Cilindro de Nitrogênio

(para teste de estanqueidade e aplicação

de Nitrogênio durante a soldagem)

Válvula de Serviço

(Linha de Líquido)

Manifold

Válvula de Serviço

(Linha de Gás)

Cilindro de Refrigerante

(R410A)

Bomba de Vácuo

Cubra as porcas curtas e tubulação

com material isolante.

Linha de Gás

Linha de Líquido

Balança

Unidade Interna

Unidade Interna

Isolação

Multi-Kit

Isolação

Fig 5.6 - Vácuo e Carga de Refrigerante

CUIDADO

1. Concentração Máxima Permitida de Gás R410A.

O refrigerante R410A é um Gás Atóxico e Não Combustível.

Entretanto, se houver um vazamento e o gás preencher a sala, poderá causar asfixia. A concentração

máxima permitida de gás R410A no ar é 0,3 kg/m³, de acordo com a norma (KHK S 0010) para instalações

de Ar Condicionado, conforme a KHK (Associação de Proteção do Gás em Alta Pressão) Japonesa.

Portanto, algumas medidas efetivas devem ser tomadas para reduzir a concentração do R410A no ar, para

um nível abaixo de *0,3 kg/m³ em caso de vazamento.

2. Cálculo da Concentração de Refrigerante

(1) Calcule a quantidade total de refrigerante R (kg) carregado no sistema, conectado à todas unidades

internas.

(2) Calcule o volume V (m³) de cada sala.

(3) Calcule a concentração de refrigerante C (kg/m³) da sala, de acordo com a seguinte equação:

R: Quantidade Total de Refrigerante Carregado (kg)

V: Volume de cada Sala (m³)

= C: Concentração de Refrigerante <= 0,3 (kg/m³) *

Se existem normas e regulamentos locais, siga-os.

<Exemplo>

ISO5149 e EN378

22

5.6 Multi-Kit

5.6.1 Dados Dimensionais

Tabela 5.6 Linha Ramificada (1/2)

E-242SNB

E-162SNB

E-102SNB

LINHA GÁS

LINHA LÍQUIDO

23

Tabela 5.7 Linha Ramificada (2/2)

LINHA LÍQUIDO

E-302SNB

LINHA GÁS

Tabela 5.8 Coletor Ramificado

E-108HSNB

E-84HSNB

LINHA GÁS

LINHA LÍQUIDO

24

5.7 Ciclo de Frigorífico

RAS-8FSN2, RAS-10FSN2 e RAS-12FSN2

Unidade Externa

8FSN2: ø19,05 ou ø22,20

10FSN2: ø22,20 ou ø25,40

12FSN2: ø25,40 ou ø28,60

8, 10FSN2: ø9,53 ou ø12,70

12FSN2: ø12,70 ou ø15,88

: Fluxo de Refrigerante para Resfriamento

: Fluxo de Refrigerante para Aquecimento

: Tubulação de Refrigerante (Feita no Local)

: Conexão com Porca Curta

: Conexão com Flange

: Conexão com Solda

Símbolo

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

Nome da Peça

Compressor

Trocador de Calor Aletado

Trocador de Placas

Separador de Óleo

Acumulador de Sucção

Recipiente Líquido

Filtro

Distribuidor

Válvula Reversora

Tubo Capilar

Válvula de Expansão

Válvula 1 Via

Válvula Solenóide

Junta de Inspeção

Válvula de Serviço Linha de Líquido

Válvula de Serviço Linha de Gás

Sensor de Pressão (Alta Pressão)

Sensor de Pressão (Baixa Pressão)

Pressostato de Alta (Proteção)

Símbolo

a

b

c

d

e

f

g

h

Diâmetro x Espess.

25,4 x 1,8

25,4 x 1,2

19,05 x 1,42

12,7 x 1,0

9,53 x 1,0

9,53 x 0,8

6,35 x 1,07

6,35 x 0,7

Material

C1220T-O

25

RAS-14FSN2 e RAS-16FSN2

Unidade Externa

14FSN2: ø25,40 ou

ø28,60

16FSN2: ø28,60 ou

ø31,75

ø12,70 ou ø15,88

: Fluxo de Refrigerante para Resfriamento

: Fluxo de Refrigerante para Aquecimento

: Tubulação de Refrigerante (Feita no Local)

: Conexão com Porca Curta

: Conexão com Flange

: Conexão com Solda

Símbolo

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

Nome da Peça

Compressor

Trocador de Calor Aletado

Trocador de Placas

Separador de Óleo

Acumulador de Sucção

Recipiente Líquido

Filtro

Distribuidor

Válvula Reversora

Tubo Capilar

Válvula de Expansão

Válvula 1 Via

Válvula Solenóide

Junta de Inspeção

Válvula de Serviço Linha de Líquido

Válvula de Serviço Linha de Gás

Sensor de Pressão (Alta Pressão)

Sensor de Pressão (Baixa Pressão)

Pressostato de Alta (Proteção)

Símbolo

a

b

c

d

e

f

g

h

i

j

k

l

m

n

Diâmetro x Espess.

31,75 x 2,2

31,75 x 1,6

28,0 x 1,9

28,0 x 1,6

25,4 x 1,8

25,4 x 1,2

22,0 x 1,5

22,0 x 1,2

15,88 x 1,2

12,7 x 1,0

9,53 x 1,0

9,53 x 0,8

6,35 x 1,07

6,35 x 0,7

Material

C1220T-O

26

RAS-18FSN2 e RAS-20FSN2

Unidade Externa

ø28,60 ou

ø31,75

ø15,88 ou

ø19,05

: Fluxo de Refrigerante para Resfriamento

: Fluxo de Refrigerante para Aquecimento

: Tubulação de Refrigerante (Feita no Local)

: Conexão com Porca Curta

: Conexão com Flange

: Conexão com Solda

Símbolo

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

Nome da Peça

Compressor

Trocador de Calor Aletado

Trocador de Placas

Separador de Óleo

Acumulador de Sucção

Recipiente Líquido

Filtro

Distribuidor

Válvula Reversora

Tubo Capilar

Válvula de Expansão

Válvula 1 Via

Válvula Solenóide

Junta de Inspeção

Válvula de Serviço Linha de Líquido

Válvula de Serviço Linha de Gás

Sensor de Pressão (Alta Pressão)

Sensor de Pressão (Baixa Pressão)

Pressostato de Alta (Proteção)

Símbolo

a

b

c

d

e

f

g

h

i

j

k

l

m

n

o

Diâmetro x Espess.

31,75 x 2,2

31,75 x 1,6

28,0 x 1,9

28,0 x 1,6

25,4 x 1,8

25,4 x 1,2

22,0 x 1,5

22,0 x 1,2

19,05 x 1,42

15,88 x 1,2

12,7 x 1,0

9,53 x 1,0

9,53 x 0,8

6,35 x 1,07

6,35 x 0,7

Material

C1220T-O

27

RAS-22FSN2 e RAS-24FSN2

Unidade Externa

ø28,60 ou

ø31,75

ø15,88 ou

ø19,05

: Fluxo de Refrigerante para Resfriamento

: Fluxo de Refrigerante para Aquecimento

: Tubulação de Refrigerante (Feita no Local)

: Conexão com Porca Curta

: Conexão com Flange

: Conexão com Solda

Símbolo

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15