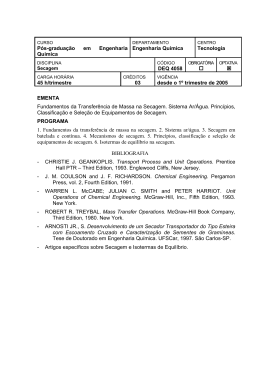

8º CONGRESSO IBEROAMERICANO DE ENGENHARIA MECANICA Cusco, 23 a 25 de Outubro de 2007 OBTENCÃO DE TOMATE SECO UTILIZANDO UM SISTEMA DE SECAGEM SOLAR CONSTRUÍDO COM MATERIAIS ALTERNATIVOS Luiz Guilherme Meira de Souza1, José Ubiragi de Lima Mendes2, Hermínio Jácome de Lima Neto3, Natanaeyfle Randemberg Gomes dos Santos4, Aroldo Vieira de Melo5, Reginaldo Dias dos Santos6 º Universidade Federal do Rio Grande do Norte Centro de Tecnologia Departamento de Engenharia Mecânica Campus Universitário, S/N, Lagoa Nova Natal RN 59072-970 [email protected] Área temática: Energia RESUMO Apresenta-se um sistema de secagem solar para a produção de tomate seco que pode ser utilizado em convecção natural ou forçada, constituído por um pré-aquecedor (secador solar de exposição direta), um exaustor e uma câmara de secagem. O secador solar de exposição direta foi construído em concreto e a câmara de secagem foi fabricada pelo uso de um compósito a base de gesso, isopor e água. Serão apresentados resultados de testes realizados para a secagem de tomate de formas direta e indireta, em convecção natural e forçada, que atestam as viabilidades térmica, econômica e de materiais do sistema alternativo de secagem solar proposto, demonstrando a importância social que tal aplicação representa, uma vez que o valor agregado do tomate seco em relação ao in natura pode representar uma opção de geração de renda para comunidades carentes de nosso país. Palavras chaves - secagem solar, tomate seco, materiais alternativos. 927 INTRODUÇÃO O grande desafio do mundo globalizado é produzir alimentos para uma população que não para de crescer e já ultrapassou os seis bilhões de habitantes. Uma vez que as áreas agricultáveis estão diminuindo, a oferta de água para irrigação é escassa e as tecnologias de produção já não conseguem dar mais saltos de produtividade, alguns especialistas acreditam que até nas próximas décadas a oferta de alimentos no mundo crescerá menos que a população. O Brasil é uma exceção neste panorama e surge como uma das grandes forças produtoras no 3° milênio. Com mais de 150 milhões de hectares agricultáveis, aproximadamente 20% de toda a água doce do planeta e uma produtividade média ainda muito baixa, temos um longo caminho de incorporações de tecnologia a percorrer e nos transformar na maior nação produtora de alimentos. O Brasil produz hoje 34 milhões de toneladas de frutas, numa área total de 2,2 milhões de hectares. É o segundo maior produtor de frutas do mundo, atrás apenas da China. No ano 2000, o Brasil exportou US$169 milhões em frutas in natura, o equivalente a menos de 1% do que o mercado mundial de frutas movimentou no ano passado (Meloni, 2002). Os programas de apoio e fortalecimento da fruticultura brasileira pretendem reverter este quadro. Os principais pontos a serem atacados são: desenvolvimento tecnológico; produção de mudas certificadas; promoção interna e externa; integração da produção com implantação de selo de qualidade; capacitação, com ênfase em marketing e defesa sanitária; promoção da agroindústria; e participação em eventos. A questão da qualidade está em todos os itens, com a padronização e classificação em destaque. Apesar da indiscutível necessidade de se aumentar a produção de frutas e ampliar as exportações, torna-se imprescindível reduzir as perdas que ocorrem em toda a cadeia produtiva. Nos países emergentes as perdas são estimadas em 50% para alguns produtos. Nossa realidade não é diferente, desde o produtor até o consumidor, a magnitude das perdas é considerável. Este fato evidencia a urgente necessidade de processos simples e baratos, que possam oferecer caminhos para conservar estes alimentos extremamente perecíveis (Souza, 2004) A desidratação de frutas é um mercado com grande potencial de crescimento e muito pouco explorado empresarialmente no Brasil. Diversos fatores contribuem para esse tímido mercado e sem dúvida alguma, a oferta de frutas frescas durante o ano todo é a mais significativa, reduzindo com isso o hábito de se consumir frutas secas ou desidratadas. Um outro fator muito importante é que a produção de frutas secas no Brasil, esteve concentrada, nos últimos anos, principalmente em banana passa sendo a produção, na maioria das vezes, realizada em escala artesanal. Além disso, a falta de marketing do produto, a pouca atratividade devido a coloração escura e a falta de padrão de qualidade não permitiram o desenvolvimento deste mercado. Nos últimos dez anos com o surgimento de secadores dimensionados adequadamente para a secagem de frutas e principalmente com custos mais acessíveis, o mercado de frutas secas cresceu. O surgimento de outras frutas secas como a maçã, o mamão, o abacaxi e a manga, mesmo que em pequenas quantidades, reforçam a afirmativa de que o mercado está em crescimento. O investimento em programas de qualidade dentro das indústrias de secagem de frutas, o emprego de técnicas adequadas de fabricação e uma dose de criatividade pode fazer da desidratação de frutas e de outros alimentos uma excelente alternativa de agronegócio. Para o combate a esse grave problema de desperdício de alimentos que poderiam ser aproveitados para minimizar os graves problemas sociais ligados à fome e a miséria, o uso da energia solar é imprescindível, pelas suas características de ser limpa, de grande potencial, largamente disponível em todo o Brasil, principalmente no Nordeste, região com maior índice de desigualdade social, e de fácil tecnologia de construção para os protótipos que transformam a energia solar em calor. Neste trabalho apresenta-se um sistema de secagem constituído por um secador solar de exposição direta construído em concreto e uma câmara de secagem construída em material compósito a base de gesso, EPS triturado e água, materiais de baixo custo, e tem como principais características baixo custo, fácil construção, baixo peso e boa eficiência térmica.O sistema pode trabalhar em regime de convecção natural ou forçada. Para a convecção forçada utiliza-se um exaustor que fica colocado no topo da câmara de secagem. Serão apresentados dados da secagem de tomate obtida em secagem direta e indireta, em convecção natural e forçada. REVISÃO BIBLIOGRÁFICA Não há registros sobre a origem da técnica de desidratação, mas sabe-se que os primeiros grandes impulsos ao desenvolvimento da indústria de legumes e hortaliças desidratados ocorreram durante as Grandes Guerras Mundiais. Durante a Primeira Guerra Mundial, cerca de 4 milhões de quilos de batatas e produtos para sopas, foram enviados às forças armadas americanas na Europa. Já na Segunda Guerra, com a introdução da tecnologia do processamento por escaldamento antes da secagem, houve uma melhoria da qualidade dos alimentos desidratados. Com as pesquisas, conseguiu-se produtos secos com maior período de conservação e de melhor qualidade quando reidratados. Um ponto importante para a conservação dos alimentos desidratados foi o controle do teor de umidade final dos produtos (Meloni, 2002). As principais características dos legumes e hortaliças desidratadas de boa qualidade são as seguintes: • Teor de umidade em torno de 5%, para minimizar a deterioração de cor, sabor e odor, provocados pelas reações oxidativas e impedir o desenvolvimento microbiano; • Devem reidratar-se de maneira rápida e satisfatória, assumindo forma e aparência original do produto antes da secagem; • Devem cozinhar rapidamente em água fervente e quando prontos para servir deverão ser tenros, retendo muito do seu odor e sabor originais; • Quando embalados deverão ser isentos de insetos, umidade e ar, em embalagens hermeticamente fechadas e sob vácuo ou atmosfera de gás inerte. Os legumes e as hortaliças desidratadas apresentam as seguintes vantagens e desvantagens: • Pesam somente cerca de 1/10 do peso original no caso de raízes vegetais e 1/15 ou menos para o caso de folhas e tomates; • Os legumes e hortaliças desidratadas não necessitam de refrigeração durante o transporte ou armazenamento, como é o caso dos produtos frescos ou congelados; • Compatibilidade com outros ingredientes nas misturas desidratadas, como sopas, etc. • O valor nutritivo dos legumes e hortaliças não é muito depreciado pela desidratação. • Muitos vegetais desidratados depois da reidratação e cozimento não apresentam sabor e textura iguais aos apenas cozidos. • Sob prolongado armazenamento ao ar, vácuo ou gás inerte, principalmente a temperaturas superiores a 25ºC, a maioria dos legumes e hortaliças desidratados sofre alterações indesejáveis. • São altamente susceptíveis ao ataque de insetos se embalados inadequadamente. • O consumo diário de vegetais desidratados pode tornar a alimentação monótona e levar o consumidor a não apreciá-los. Produtos agrícolas, tais como frutas e vegetais são considerados meios capilares-porosos. Sempre que um meio capilar poroso contiver umidade e estiver sujeito a quaisquer dos ou todos os gradientes de concentração, pressão parcial de vapor, temperatura, pressão total e campos de força externa ocorre transferência simultânea de energia e massa. Quando traz como conseqüência a remoção de umidade, esse fenômeno é denominado secagem. A desidratação de alimentos sólidos, como frutas e hortaliças, normalmente significa remoção da umidade de sólido por evaporação, e tem por objetivo assegurar a conservação das frutas por meio da redução do seu teor de água. Essa redução deve ser efetuada até um ponto, onde a concentração de açúcares, ácidos, sais e outros componentes seja suficientemente elevada para reduzir a atividade de água e inibir, portanto, o desenvolvimento de microrganismos. Deve ainda conferir ao produto final características sensoriais próprias e preservar ao máximo o seu valor nutricional. Devido seu grande sucesso no Brasil, a tomate seco em conserva tem se demonstrado uma excelente alternativa de desenvolvimento agroindustrial. É um mercado em crescimento e muito lucrativo, principalmente quando o fabricante é o próprio produtor de tomate ou a indústria está localizada na região produtora. Outro fator que contribui para a viabilidade do negócio é que o tomate que interessa para a produção de tomate seco é o tomate maduro, considerado como descarte do processo de seleção e classificação para o mercado de produto in natura. Diante disso, apresentaremos a seguir o processamento de tomates para produção de conserva. DESCRIÇÃO DO ISTEMA DE SECAGEM CONSTRUÍDO O secador de exposição direta do sistema de secagem proposto foi construído em concreto, tem inclinação de 15,5°S, e apresenta as seguintes dimensões: - Comprimento externo – 4,55 m, Largura externa – 1,14m - Comprimento interno - 4,48m, Largura interna – 1,03m - Altura interna – 0,055m A inclinação do secador A câmara de secagem foi construída em material compósito a base de gesso, EPS triturado e água, nas seguintes proporções: 1,0:1,5:0,33. Seu processo de fabricação teve as seguintes etapas: 1. Desenho do molde; 2. Construção do molde em madeira - construiu-se dois moldes, um interno e um externo, para a obtenção de uma estrutura com fundo, cobertura e paredes laterais, de acordo com as dimensões projetadas; 3. Aplicação de desmoldante nas tábuas de madeirit de 15 mm de espessura; 4. Preparação do compósito – mistura do gesso, EPS triturado e água, nas proporções já citadas, obtendo-se uma mistura líquido-pastosa; 5. Colocação do compósito no molde; Decorridos 30 minutos retirou-se as tábuas de madeirit utilizadas para a fabricação do molde, e iniciou-se o processo de secagem a céu aberto. Após a secagem por um período de três dias ao sol, impermeabilizou-se a câmara nas superfícies internas e externas com uma mistura de cola para madeira, açúcar e cimento, e em seguida pintou-se as superfícies da mesma com tinta esmalte sintético. Em seguida foram colocados na parte interna da câmara os suportes para a fixação das bandejas metálicas onde os alimentos serão postos a secar, confeccionados em cantoneiras metálicas. A Figura 1 mostra detalhes da câmara de secagem construída, com volume interno de 0,24m³, que tem as seguintes dimensões: - Comprimento externo – 0,75m, Largura externa – 0,70m, Altura externa – 0,79m - Comprimento interno – 0,67m, Largura interna – 0,54m, Altura interna – 0, 65m O exaustor do sistema de secagem proposto utiliza um motor elétrico utilizado em aparelhos de ar condicionado de 1/5 CV, tendo um sistema de pás nele acoplado, para promover a circulação forçada do ar. Figura 1. Câmara de secagem construída em material compósito. O sistema de secagem foi ensaiado para secagem direta e indireta de tomates em regime de convecção natural e forçada, sendo levantados dados de radiação solar global, temperaturas de bulbo úmido e seco na entrada e saída do secador, temperaturas na entrada, saída e interior da câmara e pesos inicial, a cada hora e final das amostras. Determinou-se o tempo de secagem para cada tipo de ensaio realizado (Ramos, 1997; Santos, 1995; Duffie&Beckman, 1991). O sistema de secagem proposto encontra-se mostrado na Fig.(2) Figura 2. Sistema de secagem proposto. ANÁLISE DOS RESULTADOS O primeiro teste realizado consistiu na secagem indireta de um quilo de tomate, em regime de fluxo forçado, promovido pelo exaustor, com vazão de 1,5 m³/min. Os tomates, cortados em fatias transversais, foram colocados nas bandejas da câmara de secagem. Para avaliar a perda de massa dos tomates separou-se três amostras que foram pesadas a cada hora. Os resultados desse teste encontram-se mostrados na Tabela 1. A umidade relativa média do ar esteve me torno de 65%, para o período de teste. A radiação solar global média foi em torno de 700 W/m². O teste iniciou-se no dia as 8:00 h e encerrou-se as 14 h. Tabela 1.Variação da massa das amostras na secagem indireta com concecção forçada. HORA 08:00 09:00 10:00 11:00 12:00 13:00 14:00 A1 (g) 26,500 25,500 24,465 23,101 21,662 19,062 17,453 A2 (g) 27,501 26,700 25,806 24,223 22,720 20,380 18,972 A3 (g) 34,800 33,701 32,482 30,574 28,600 25,432 23,550 Os resultados desse teste demonstram a viabilidade do processo de secagem por esse método, porém o tempo de secagem nesse processo é bem superior ao obtido com a secagem em exposição direta, preliminarmente estudada. A amostra 1 teve uma perda de massa correspondente a 34%, a amostra 2 de 31% e a amostra 3 de 32%. O pesa total dos tomates após as 6 horas de secagem ficou em torno de 650g, o que equivale a uma perda de massa úmida de 35%. O gráfico da Figura 3 mostra o comportamento assumido da perda de massa para as três amostras. 40,000 A1 A2 A3 35,000 Peso das amostras (g) 30,000 25,000 20,000 15,000 10,000 5,000 0,000 08:00 09:00 10:00 11:00 12:00 13:00 14:00 Tempo (hora) Figura 3. Perdas de massa das amostras na secagem indireta em convecção forçada. Uma vez que a perda de massa tinha sido bem mais lenta que a obtida em um processo preliminar de secagem em exposição direta experimentado, decidiu-se submeter às amostras no dia seguinte ao processo de secagem em exposição direta com convecção natural. Os resultados desse segundo teste encontram-se mostrados na Tabela 2. As amostras foram colocadas as 9:30 e retiradas cinco horas após. Tabela 2. Secagem em exposição direta com convecção natural. HORA 09:30 10:30 11:30 12:30 13:30 14:30 A1 (g) 15,500 13,610 9,620 5,630 2,460 1,420 A2 (g) 20,500 15,860 11,500 7,050 3,680 2,420 A3 (g) 24,000 19,360 14,780 9,910 5,970 4,280 Os dados medidos demonstram uma maior eficiência do processo direto de secagem pela obtenção de uma perda de massa mais significativa. A amostra 1 teve uma perda correspondente a 91%, a amostra 2 a 88% e a amostra 3 a 83%.O peso final total das amostras traduziu uma perda de massa úmida em torno de 83%. O gráfico da Figura 4 mostra o comportamento assumido pela perda de massa para as três amostras analisadas no processo de secagem em exposição dite com convecção natural. 30,000 A1 A2 A3 Peso da amostra (g) 25,000 20,000 15,000 10,000 5,000 0,000 09:30 10:30 11:30 12:30 13:30 14:30 Tempo (Hora) Figura 4. Comportamento assumido pela perda de massa das amostras para o processo de secagem em exposição direta em convecção natural. Como o processo de secagem direta em convecção natural mostrou-se mais eficiente partiu-se para uma secagem de uma massa de amostras mais significativa, correspondente a 5,5 kg.. O ensaio começou às nove horas do dia 16.05.2007 sendo paralisado as quinze horas do mesmo dia, com a amostras sendo hermeticamente armazenadas para não sofrer reumidificação. Às nove horas do dia seguinte as amostras foram recolocadas nas bandejas do secador para continuação do processo de secagem. Os resultados desse teste encontram-se mostrados na tabela . Tabela 3 - Massa das amostras no processo de secagem por exposição direta em circulação natural. HORA 09:00 10:00 11:00 12:00 13:00 14:00 15:00 10:00 11:00 12:00 13:00 A1 (g) 28,060 24,713 22,012 19,720 16,890 14,770 11,860 9,380 7,920 5,880 3,863 A2 (g) 26,286 23,070 20,819 19,090 16,619 14,430 12,300 9,830 8,400 6,440 4,000 O tempo total de secagem correspondeu a 10 horas e as amostras 1 e 2 tiveram perdas de massa correspondentes a 86% e 85%, o que demonstra a maior eficiência do processo de secagem por exposição direta em circulação natural. A umidade relativa média esteve em torno de 65% e a radiação solar global em torno de 700W/m². O gráfico da Figura 5 mostra as curvas de secagem para as duas amostras analisadas. O peso total da carga de tomates colocada no secador de exposição direta após as 10 horas de secagem foi de 990g, o que corresponde a uma perda de massa em torno de 82% em relação ao peso inicial da carga de amostras em torno de 5,5kg.. 30,000 A1 A2 Peso das amostras(g) 25,000 20,000 15,000 10,000 5,000 0,000 09:00 10:00 11:00 12:00 13:00 14:00 15:00 10:00 11:00 12:00 13:00 Tempo(hora) Figura 5. Curvas de secagem para as amostras no processo de secagem por exposição direta em convecção natural. CONCLUSÕES 1. O secador proposto mostrou-se viável nos campos térmico, econômico e de materiais; 2. O processo de secagem por exposição direta mostraou-se basatnete eficiente podendo prosduzir perda de massa em torno de 85% para dez horas de secafgem; 3. O processo de secagem por exposição indireta mostrou-se viável, porém apresenta perda de massa mais lenta que a obtida com o secador por exposição direta; 4. O custo de fabricação de tal secador é baixo, em torno de R$ 60,00/m², sendo de extrema competitividade com os secadores convencionais disponíveis; 5. A carga total suportada pelo secador construído corresponde a 20 kg de tomates; 6. Os processos de fabricação e montagem do sistema de secagem proposto são bem simples, podendo ser facilmente repassados tecnologicamente; 7. O secador proposto é extremamente viável para utilização em zona rural. Para combate aos desperdícios, e perecibilidade, podendo ser construído em vários tamanhos, contribuindo para a geração descentralizada de produtos desidratados. REFERÊNCIAS 1. Santos, T.S.N., 1997, Estudo Comparativo de Secadores Solares de Exposição Direta e Convectivo, Dissertação de Mestrado do Programa de Pós-Graduação em Engenharia Mecânica da UFRN, Natal. 2. Sena, J.F., 1997, Secagem de Sementes de Algodão usando Coletor Solar Plano: Estudo Cinético e Térmico, Dissertação de Mestrado do Programa de de Pós-Graduação em Engenharia Mecânica da UFRN, Natal. 3. Ramos, C.M.P., 1997, Polpas de Frutas Tropicais Desidratadas em Leito de Jorro, Trabalho de Final de Curso de Engenharia Química da UFRN, Natal. 4. Duffie, J.A., Beckman, W.A., 1991, Solar Engineering of Thermal processes, second edition, New York, John&Sons, & Beckman. 5. Souza, L.G.M, 2004, Secador Solar a Baixo Custo para Frutas Tropicais, CONEM-2004, Belém/Pa. 6. Meloni, P.L.S., 2002, Manual de produção de Frutas Desidratadas, Instituto de Desenvolvimento da Fruticultura e Agroindústria – Frutal/ Sindicato dos Produtores de frutas do Estado do Ceará – Sindifruta. Abstract. A drying solar system for the production of dry tomatoe is presented that can be used in natural or forced convection, be constituted by drying solar of direct exposition, an exhaust fan and a chamber of drying. The solar drier of direct exposition was constructed in concrete and the drying chamber was manufactured by the use of a composite the plaster base, polystyrenes expanded and water. They will be presented resulted of tests for direct and indirect drying of tomatoe of forms, in natural and forced convection, that the viabilities certify thermal, economic and of materials of the alternative system of considered solar drying, demonstrating the social importance that such application represents, a time that the aggregate value of the dry tomatoe in relation to in natura can represent an option of generation of income for devoid communities of our country.

Download