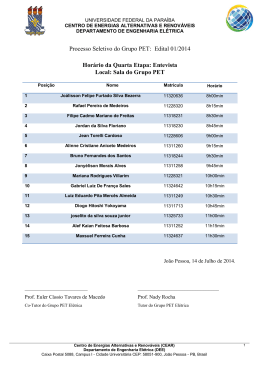

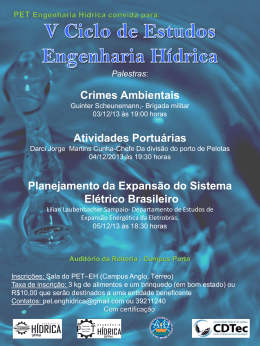

Guia de Moldagem DuPont Rynite PET ™ ® Resina de poliéster termoplástico Conteúdo CAPÍTULO 1 Informações Gerais...................................................................................................................03 Grades........................................................................................................................................ 03 Propriedades do Polímero Fundido para o Rynite® PET............................................................ 05 Requisitos de Aquecimento para Processamento....................................................................... 05 CAPÍTULO 2 Equipamento de Moldagem.................................................................................................... 06 Cilindro....................................................................................................................................... 06 Rosca.......................................................................................................................................... 06 Conjunto do Anel de Bloqueio.................................................................................................. 07 Bico............................................................................................................................................ 07 Controles da Máquina............................................................................................................... 07 CAPÍTULO 3 Diretrizes de Secagem.............................................................................................................. 08 Efeitos da Umidade.................................................................................................................... 08 Condições do Desumidificador.................................................................................................. 09 Equipamento Desumidificador................................................................................................... 09 Manutenção do Desumidificador............................................................................................... 11 CAPÍTULO 4 Condições de Moldagem.......................................................................................................... 14 Temperaturas do Cilindro e do Polímero Fundido.................................................................... 14 Temperatura do Bico...................................................................................................................14 Temperatura do Molde............................................................................................................... 14 Pressão de Injeção/Fluxo............................................................................................................ 15 Velocidade de Rotação da Rosca e Contrapressão..................................................................... 15 Purga........................................................................................................................................... 15 Partida......................................................................................................................................... 16 Parada........................................................................................................................................ 16 CAPÍTULO 5 Projeto do Molde.......................................................................................................................18 Canais de Alimentação............................................................................................................... 18 Pontos de Injeção........................................................................................................................ 18 Saídas de Gases.......................................................................................................................... 18 Contrasaídas e Ângulos de saída............................................................................................... 18 Tolerâncias.................................................................................................................................. 19 CAPÍTULO 6 Outras Considerações...............................................................................................................20 Uso de Material Moído...............................................................................................................20 Lubrificantes............................................................................................................................... 20 Empenamento............................................................................................................................. 20 Contração de Moldagem............................................................................................................ 21 Precauções de Segurança............................................................................................................ 22 CAPÍTULO 7 Guia de Solução de Problemas................................................................................................ 24 2 Capítulo 1 Informações Gerais As resinas Rynite® PET estão disponíveis em vários grades. A tabela abaixo mostra uma descrição destes grades. As condições de moldagem recomendadas são discutidas no Capítulo 4. Grades ® As resinas de poliéster termoplástico Rynite PET, reforçadas com fibras de vidro, contêm fibras de vidro ou fibras de vidro/carga mineral dispersas uniformemente no polietileno tereftalato (PET). Estas resinas são especialmente formuladas para a rápida cristalização durante o processo de moldagem por injeção, tornando possível a produção de peças de alto desempenho por técnicas de injeção convencionais. Tabela 1 Grades Padrão Características Usos Potenciais Grades para Uso Geral Rynite® PET 520 Polietileno Tereftalato modificado, reforçado com 20 % de fibras de vidro - bom equilíbrio de resistência, rigidez, peso específico e tenacidade, boa aparência superficial. Alojamentos, componentes elétricos, tampas, carcaças e bobinas. Rynite®PET 530 Polietileno Tereftalato modificado, reforçado com 30% de fibras de vidro - excelente equilíbrio de resistência, rigidez e tenacidade, excelentes propriedades elétricas, aparência superficial e resistência química. Peças elétricas / eletrônicas como componentes de ignição, bases de relés, soquetes de lâmpadas, bobinas; alojamentos e outras peças para bombas; componentes mecânicos incluindo engrenagens, rodas dentadas, peças de aspiradores de pó; braços de cadeiras, roldanas e outras peças para mobiliário. Rynite®PET 545 Polietileno Tereftalato modificado, reforçado com 45% de fibras de vidro - maior resistência e rigidez, excelente estabilidade dimensional e resistência ao creep. Alojamentos de luzes, alojamentos de compressores, alojamentos de sensores de combustível, ar e temperatura, armação de tetossolares, carretéis, bobinas, componentes de transmissão, dispositivos médicos. Rynite®PET 555 Polietileno Tereftalato modificado, reforçado com 55% de fibras de vidro – rigidez superior, estabilidade dimensional, resistência térmica, e excelente resistência ao creep. Apoios de suporte estruturais, alojamentos e tampas, autopeças, componentes de bicicletas e propulsores. Grades de Baixo Empenamento Rynite®PET 935 Polietileno Tereftalato modificado, reforçado com 35% de fibras de vidro/mica - empenamento excepcionalmente baixo, excelentes propriedades elétricas, alta rigidez e alta resistência térmica. Peças externas de carroçaria, alojamentos estruturais e carcaças, componentes de irrigação, componentes elétricos incluindo alojamentos de transformadores e de bobinas de ignição. Rynite®PET 940 Polietileno Tereftalato modificado, reforçado com 40% de fibras de vidro/mica - maior resistência, rigidez e baixo empenamento. Carcaças, peças externas de carroçaria; suportes estruturais continua 3 Tabela 1 continuação Grades Padrão Características Usos Potenciais Grades Tenazes Rynite® PET 408 Polietileno Tereftalato modificado, reforçado com 30% de fibras de vidro, com resistência ao impacto melhorada. Excelente equilíbrio entre resistência mecânica, rigidez, tenacidade e resistência à temperatura. Alojamentos de bombas de água, alojamentos estruturais e apoios, alojamentos para componentes eletro-eletrônicos e componentes de prateleiras de bagagem. Rynite®PET 415 HP Polietileno Tereftalato modificado, reforçado com 15% de fibras de vidro –fácil moldabilidade em ampla janela de processamento. Excelente equilíbrio de resistência mecânica, rigidez e resistência à temperatura. Aplicações em encaixes de pressão, encapsulamento de sensores, bobinas etc. Rynite®PET SST 35 Polietileno Tereftalato modificado, alta rigidez, supertenaz, reforçado com 35% de fibras de vidro combinação superior de tenacidade e rigidez. Excelente aparência superficial, moldabilidade e resistência à temperatura. Peças automotivas, rodas, ferramentas de jardim e de oficina, materiais esportivos, alojamentos, componentes estruturais para mobiliário. Grades Auto-extinguíveis* Rynite®PET FR330 Polietileno Tereftalato modificado, reforçado com 30% de fibras de vidro, auto-extinguível. Reconhecido pela UL como 94 V-0 a 0,81 mm. Apresenta índice de temperatura de 140° C. Excelente equilíbrio entre propriedades elétricas e mecânicas. Resistência e fluxo a altas temperaturas. Conectores eletro-eletrônicos e componentes como relés, interruptores, soquetes de lâmpadas e ventiladores. Usado em componentes estruturais como equipamentos de escritório, ventiladores, alojamentos de ventiladores e puxadores de fornos. Rynite®PET FR515 Polietileno Tereftalato modificado, reforçado com 15% de fibras de vidro, auto-extinguível. Reconhecido pela UL como 94 V-0 a 0,86 mm. Apresenta índice de temperatura de 140° C. Excelente equilíbrio entre propriedades elétricas e mecânicas. Resistência e fluxo a altas temperaturas. Conectores eletro-eletrônicos e componentes como relés, interruptores, soquetes de lâmpadas e ventiladores. Rynite®PET FR530 Polietileno Tereftalato modificado, reforçado com 30% de fibras de vidro, auto-extinguível. Reconhecido pela UL como 94 V-0 a 0,35 mm. Apresenta índice de temperatura de 150° C. Excelente equilíbrio entre propriedades e ótimas características de fluxo. Conectores eletro-eletrônicos e outros componentes que exijam características de auto-extinção de chama. Usado em aplicações para montagem com solda por ondas e vapor. Rynite®PET FR543 Polietileno Tereftalato modificado, reforçado com 43% de fibras de vidro, auto-extinguível. Apresenta índice de temperatura de 155° C, equivalente à muitos termofixos. Reconhecido pela UL como 94 V-0 a 0,81 mm. Aplicações eletro-eletrônicos como relés, interruptores e blocos de terminais. Rynite®PET FR943 Polietileno Tereftalato modificado, reforçado com 43% de fibras de vidro, auto-extinguível. Reconhecido pela UL como 94 V-0 a 0,35 mm. Apresenta índice de temperatura de 155° C. Excelente equilíbrio entre propriedades elétricas e mecânicas. Características de baixo empenamento. Conectores eletro-eletrônicos e outros componentes que exigem características de baixo empenamento. Usado em aplicações eletrônicas como corpo de conectores e blocos de terminais. Rynite®PET FR945 Polietileno Tereftalato modificado, reforçado com 45% de fibras de vidro/minerais, auto-extinguível. Reconhecido pela UL como 94 V-0 a 0,86 mm. Apresenta índice de temperatura de 150° C. Baixo empenamento, alta rigidez e preço econômico. Componentes eletro-eletrônicos. Econômico para peças grandes que exijam características de auto extinção de chama, como alojamentos de motores, bobinas, blocos de terminais e ventiladores. Rynite®PET FR946 Polietileno Tereftalato modificado, reforçado com 46% de fibras de vidro, auto-extinguível. Reconhecido pela UL como 94 V-0 a 0,86 mm. Apresenta índice de temperatura de 150° C. Excelente equilíbrio entre rigidez, resistência mecânica, tenacidade, boa aparência superficial e propriedades elétricas. Componentes eletro-eletrônicos. Econômico para peças grandes que exigem características de auto-extinção de chama, como corpos de conectores, bobinas e blocos de terminais. * A classificação numérica dos grades auto-extinguíveis não representa os riscos oferecidos por este ou outros materiais sob condições reais de incêndio. 4 Propriedades do Polímero Fundido para o Rynite® PET Figura 1. As resinas de poliéster termoplástico Rynite®PET têm excelentes características de fluxo no estado fundido. A viscosidade do polímero fundido, e por conseqüência o seu fluxo, varia dependendo da quantidade de reforço e outros fatores de composição. As viscosidades do polímero fundido dos vários grades de Rynite®PET, com relação à temperatura, em comparação com diversas outras resinas termoplásticas são mostradas na Figura 1. Viscosidade do polímero fundido, pascal.segundos 1,000 9 8 7 6 5 4 Requisitos de Aquecimento para Processamento A resina poliéster Rynite®PET é um polímero semicristalino que exige maior fornecimento de calor para a fusão do que para os polímeros amorfos. Este calor adicional é necessário para quebrar a estrutura cristalina ordenada do polímero sólido, e é chamado de calor de fusão. A quantidade de calor total necessária para o processamento do Rynite®PET é semelhante àquela necessária para o poliéster PBT reforçado com fibras de vidro e para as resinas de nylon reforçadas com fibras de vidro. Viscosidade do polímero fundido Com taxa de cisalhamento de 1.000 s –1 Delrin ® 100 Zytel ® 42 Hytrel ® 5556 3 ® Delrin 500 Rynite® PET 935 2 100 9 8 7 6 5 4 Alathon ® 7240 Zytel ® 10 1 Rynite® PET 545/530 Zytel ® 70G33 Rynite ® PET FR 53 0 3 2 10 178 204 232 260 288 316 Temperatura do polímero fundido, °C 5 Capítulo 2 Equipamento de Moldagem Cilindros com degasagem As resinas de poliéster reforçadas com fibras de vidro Rynite®PET podem ser moldadas em todas as máquinas de injeção padrão. Roscas para uso geral devem ser utilizadas para reduzir a quebra das fibras. As resinas Rynite®PET, como outras resinas reforçadas com fibras de vidro, geralmente causam desgaste em certas áreas do cilindro, rosca e molde. Os equipamentos e material de construção são recomendados abaixo. O uso de cilindros com degasagem não é recomendado para o processamento do Rynite® PET. Desumidificadores devem ser usados para remover a umidade do material e obter o desempenho de processamento e as propriedades finais desejadas. Rosca Geral Cilindro Geral As roscas de compressão gradual, para uso geral, são usualmente adequadas para a moldagem das resinas de poliéster reforçadas com fibras de vidro. Para altas vazões, os perfis de rosca específicos proporcionam melhor uniformidade da temperatura do polímero fundido e ausência de material não fundido. A relação comprimento/diâmetro da rosca deve ser de pelo menos 18 para 1, para se atingir temperaturas de fundido uniformes em altas vazões. (Veja a Figura 2). Devem ser previstas três zonas de controle de aquecimento do cilindro (correspondendo às três zonas funcionais da rosca), para um controle preciso da temperatura em altas vazões. Em todos os casos, a temperatura do bico deve ser controlada de forma independente e precisa. Desgaste Revestimentos bimetálicos, por exemplo, “Xaloy” 800 ou equivalente têm demonstrado excelente resistência ao desgaste. Figura 2. Sugestão de Perfil de Rosca* de Uso Geral para Resinas de Poliéster Reforçadas com Fibras de Vidro Rynite®PET Comprimento Zona de Alimentação 10 DS hF Zona de Compressão 5 δ Zona de Homogeneização 5 hM e Espessura do Filete Diâmetro da rosca (Ds) mm Profundidade da zona de alimentação (HF) mm 38 50 63 90 115 7,5 8,0 9,5 11,0 12,5 Profundidade da zona de homogeneização (hM) mm 2,0 2,5 3,0 3,5 4,0 A prática geral na indústria é ter a espessura do filete e = 1/10 da distância entre os filetes e a folga radial = 1/1000 do diâmetro da rosca. * 20L / D; passo normal; 10/5/5 voltas para as zonas de alimentação, compressão e homogeneização, respectivamente. 6 Desgaste endurecidos, apresentam desgaste rápido e apreciável quando usados com resinas reforçadas com fibras de vidro. Mesmo com as superfícies endurecidas adequadamente, estes anéis devem ser trocados após 3 ou 4 meses de uso. Antes disso, os anéis e assentos gastos devem ser retificados ou substituídos, já que é importante se manter um colchão durante a injeção do material fundido. A nitretação é útil para aumentar a vida dos anéis de bloqueio. Um material de construção típico é o Nitralloy 135 M. O assento é normalmente endurecido mais do que o anel, por exemplo, assento Rc 55; anel Rc 45. A experiência tem mostrado que quando o anel de bloqueio não funciona corretamente, ocorrem desgastes adicionais na rosca, e conforme o desempenho (desgaste) do anel de bloqueio se deteriora, o mesmo ocorre com a rosca. O desgaste das roscas de injeção, ocorrem principalmente nos filetes da rosca. O diâmetro do núcleo, se desgasta nas zonas de compressão e homogeneização. Recomenda-se o uso de aço liga revenido e tratado termicamente, com superfície endurecida. É necessário um revestimento resistente à abrasão, por exemplo, “Colomonoy” 56 ou UCAR WT-1. A nitretação não é recomendada. O revestimento apenas das pontas dos filetes não é adequado. Conjunto do Anel de Bloqueio Ponta da Rosca Desgaste O material de construção recomendado é o aço AISI 4140 revenido, endurecido para Rc 52, com revestimento de superfície resistente à abrasão, como por exemplo, o “Borafuse”. Este tratamento leva a uma superfície mais endurecida do que a do anel de bloqueio. Bico Os bicos de orifício cônico aquecidos, (Figura 3) são recomendados para o uso na moldagem com as resinas Rynite® PET. Bicos retos têm sido usados com sucesso, já que as resinas Rynite® PET têm menos tendência a escorrer do que as resinas de nylon reforçadas com fibras de vidro. Bicos valvulados somente podem ser usados quando se tem controle adequado da temperatura, mas não devem ser usados com grades auto-extinguíveis. Anel de Bloqueio Geral Anéis de bloqueio endurecidos devem ser usados no processamento das resinas de Rynite®PET. Também podem ser utilizadas as válvulas de esfera. As passagens de fluxo devem ser construídas de forma a evitar os pontos de retenção que podem causar problemas de degradação. Os anéis de bloqueio são necessários durante a injeção para garantir pressão na cavidade constante e peso da peça uniforme de ciclo a ciclo. Controles da Máquina Não há necessidade de equipamentos especiais para processar as resinas de Rynite® PET. Usando acionamento da rosca elétrico ou hidráulico, estes materiais podem operar tanto em máquinas com fechamento hidráulico quanto mecânico. Pressões de fechamento de 3 - 5 toneladas/pol2 (40 - 70 MPa) de área de injeção projetada é desejável quando se molda com Rynite® PET. Desgaste Os anéis de bloqueio, especialmente quando não Figura 3. Bico de Orifício Cônico Recomendado para Moldagem Cavidade do termopar Raio de 0.25 cm 4° Conicidade para encaixe D Diâmetro para encaixe (0.32 cm) 3D 10D Fora de escala D mínimo = 0.32 cm, D = 0.48 cm – 0.64 cm 7 Capítulo 3 Diretrizes de secagem As peças moldadas com Rynite® PET apresentam uma excelente combinação de alto módulo de flexão, resistência mecânica, tenacidade, estabilidade dimensional e boa aparência superficial. Contudo, estas propriedades não podem ser obtidas em peças moldadas, sem que seja dada uma atenção especial para a secagem da resina. Embora a secagem adequada possa ser realizada em equipamentos de secagem convencionais, a produção contínua de peças com alta qualidade requer a atenção cuidadosa na seleção do equipamento bem como em suas condições de operação e procedimentos de manutenção. Isto pode resultar em excesso de compactação, dificuldade de extração da peça e canal de alimentação e rebarbas. As peças moldadas com resina úmida não apresentam defeitos superficiais como as estrias observadas nas resinas de nylon. Por essa razão, as peças podem ser moldadas com excelente aparência superficial, mas apresentarem baixas resistências mecânicas. Como qualquer resina degradada, a diminuição das propriedades não pode ser contornada com novo processamento. Esta resina deve ser descartada. A resina virgem é fornecida em sacos ou caixas especiais, à prova de umidade, com nível de umidade até 0,04 %. Dessa forma, tanto a resina virgem como a moída devem ser secas e mantidas com menos de 0,02% de umidade durante a moldagem. A Figura 5 descreve a taxa de absorção de umidade do Rynite® PET, que é típica das resinas de poliéster. Em níveis de exposição a 50% UR ou mais, a resina seca com menos de 0,01 % de umidade, provavelmente irá exceder o nível de 0,02 % após 15 minutos. Por essa razão, os secadores com bandejas, em que há transferência manual para o funil da máquina não são recomendados. Efeitos da Umidade Da mesma forma que muitos outros termoplásticos de engenharia, como os nylons, policarbonatos, polisulfonas e outros poliésteres, o Rynite® PET é higroscópico (absorve umidade da atmosfera). Quando um excesso de umidade está presente no material fundido, em uma máquina de moldagem, ocorre uma reação de hidrólise. Esta reação degrada o material, causando a diminuição da tenacidade e da resistência mecânica da peça e aumento da fluidez do polímero fundido. A Figura 4 ilustra a perda significativa de propriedades físicas do Rynite® PET sob níveis de umidade acima de 0,02 %. Além disso, a fluidez do polímero fundido aumenta rapidamente conforme a resina absorve umidade. Figura 4. Já que a reação da umidade com o Rynite® PET fundido é relativamente rápida o uso de cilindros com degasagem em lugar de desumidificadores, também não é recomendado. Dessa forma, os sistemas desumidificadores são necessários para a secagem eficiente do Rynite® PET abaixo de 0,02% de umidade e para manter a resina abaixo deste nível de umidade. Figura 5. Absorção de Umidade pelo Rynite® PET 530 Efeitos da Umidade Absorvida nas Propriedades do Rynite® PET 530 90 0,08 Umidade % 0,1 % do valor máximo 100 Resistência a tração 80 Alongamento 70 Impacto Izod sem Entalhe 60 100% RH 50% RH 15% RH ,06 ,04 ,03 ,02 ,01 50 ,01 ,02 ,03 ,04 Umidade % 15 minutos 1hora ,05 8 1dia 1 semana Condições do Desumidificador A terceira variável importante é o ponto de orvalho* do ar que entra no silo, que deve ser de -18ºC ou menos, durante o ciclo de secagem, para secar adequadamente as resinas Rynite® PET. A correta operação dos desumidificadores pode secar adequadamente a resina Rynite® PET em curto período de tempo. A taxa de fluxo de ar é muito importante, sendo necessários de 3,0 a 3,8 m3 de ar por hora para cada quilo de resina processada por hora. Por exemplo, se 27 kg/hora de Rynite® PET tiverem que ser moldados, é necessário um desumidificador com capacidade de 82 - 102 m3/hora. Dependendo do projeto do desumidificador, taxas menores podem reduzir significativamente a temperatura da resina no funil. Todas estas três variáveis, o fluxo de ar, a temperatura do ar e o ponto de orvalho, devem ser monitoradas. A Tabela 2 resume as condições necessárias para a secagem das resinas Rynite® PET. Dados mais específicos podem ser obtidos com o seu representante DuPont. Se estas condições não estão sendo mantidas pelo desumidificador, consulte o “Guia de Solução de Problemas” no final deste capítulo. A temperatura do ar é igualmente importante, devendo ser medida no ponto de entrada do silo (não no desumidificador). A Figura 6 ilustra os tempos exigidos para a resina virgem e a resina úmida. Normalmente, uma temperatura de 120ºC a 135ºC é recomendada para tempos de secagem variando de 2 - 3 horas (para resina virgem de embalagens vedadas) a 4 - 6 horas (para resina úmida). Se as resinas Rynite® PET são secas durante a noite (por exemplo, 8 - 16 horas), a temperatura de secagem deve ser reduzida para 110ºC. Da mesma forma, se as taxas de produção resultam em tempos de permanência no silo acima de 8 horas, a temperatura deve ser reduzida a 110ºC. A secagem durante o fim de semana pode ser realizada a 93ºC. A secagem prolongada a 120ºC (ou temperaturas mais altas) não é recomendada e pode resultar na volatilização de uma pequena quantidade de aditivos da resina Rynite® PET. Figura 6. Tabela 2 Condições de Secagem para o Rynite® PET Entrada do Silo Temperatura do Ar Ponto de Orvalho do Ar Taxa de Fluxo de Ar Entrada da Peneira Molecular Temperatura do Ar 65° C ou menos Tempo de Secagem (h) a: Resina Virgem Resina Reciclada Resina Úmida Máximo horas Tempo de permanência, horas 110° C 120° C 135° C 8 3 2 8 4 3 8 6 4 16 9 6 Equipamento Desumidificador Tempo de Permanência no Silo em função da Temperatura do Ar com Ponto de Orvalho de - 18° C para Obter 0,02% de Umidade Os principais elementos de sucesso na secagem do Rynite® PET e de todos os materiais higroscópicos têm como base a seleção adequada do equipamento de secagem, assim como sua manutenção adequada (discutida mais adiante). Um sistema de secagem adequado é representado na Figura 7. Os números entre parênteses abaixo se referem aos itens numerados na Figura 7. 16 14 12 10 Sistemas Novos 8 Já que as resinas Rynite® PET absorvem a umidade rapidamente, os alimentadores automáticos (1) são extremamente recomendados. Se for usada resina reciclada um dosador deve ser utilizado. Para máxima eficiência de secagem, o silo deve ser mantido cheio. Baixos níveis de resina resultam em diminuição do tempo de permanência, e parte da resina pode não ser seca adequadamente. 6 Máximo 4 Resina Úmida 2 Resina como recebida 105 120° C a 135° C -18° C ou menos 3,0-3,8 m3/h por kg/h de resina processada 110 115 120 125 130 140 °C Temperatura Temperaturade deEntrada Entradano noSilo Silo com com ponto ponto de de Orvalho Orvalho de de -- 18°C 18 °C * Ponto de Orvalho é a temperatura à qual o ar deve ser resfriado antes que o vapor de água se condense. Quanto mais umidade há no ar, mais alto é o ponto de orvalho. Este valor pode ser obtido com a medida das temperaturas de bulbo seco e úmido e com o uso da carta psicrométrica. Os instrumentos de higrometria, fornecendo uma leitura direta são mais comumente usados. 9 Figura 7. Sistema Desumidificador Recomendado 2 Soprador Medidor de Fluxo de Ar Da atmosfera Alimentador Automático 1 Filtro 9 Aquecedor Silo Aquecedor de Regeneração C B Filtro 6 Medidor de ponto de orvalho e Alarme Isolação 3 Pós-Resfriador 8 Peneiras Moleculares 4 5 Para atmosfera Sifão para Materiais Voláteis A 7 Soprador Medidor da Temperatura de Entrada do Silo Filtro Figura 8. Carga Máxima de Umidade da Peneira Molecular Como normalmente é necessária, na entrada do silo, uma temperatura do ar de pelo menos 120º C, recomenda-se um desumidificador de alta temperatura. O desumidificador deve estar localizado o mais próximo possível do silo da máquina e a tubulação de ar (2) para o silo deve ser isolada termicamente. Em uma tubulação não isolada pode-se perder aproximadamente 18 ºC por metro de comprimento da tubulação. A maioria dos fabricantes de desumidificadores fornecem estes acessórios isolantes junto com o equipamento. Para a adequação de um sistema existente, o equivalente a 25 - 38 mm de isolante de fibra de vidro é adequado. A temperatura na entrada do silo (A) deve ser medida por termopar ou termômetro. Além disso, o silo em si (3) deve ser isolado. Se o sistema não é isolado, o tempo para secagem aumenta. Tempo de permanencia, horas 21 20 Ponto de Orvalho na Entrada do Silo-18°C 18 16 14 12 10 8 6 4 2 0 40 Quando o ar deixa o silo, deve ser resfriado antes de entrar nas peneiras moleculares. A Figura 8 mostra que as peneiras moleculares são capazes de remover o dobro de umidade a 55ºC do que a 90ºC. Como temperaturas do ar de entrada de até 120ºC são recomendadas, o uso de um pós-resfriador (4) na tubulação de retorno de ar é necessário. Um pós-resfriador é simplesmente um pequeno trocador de calor usando serpentinas de resfriamento a água ou camisas para abaixar a temperatura do ar. 90 150 205 °C Temperatura O pós-resfriador pode vir acompanhado de um sifão (5) na parte inferior para coletar materiais voláteis que se condensem. Outro benefício é que os pósresfriadores podem ser equipados com um filtro (6) que propicia maior proteção, removendo as partículas de pó, antes que atinjam as peneiras moleculares. 10 Manutenção do Desumidificador O ar de retorno resfriado passa por um filtro (7) que deve ter o tamanho adequado para remover partículas ou qualquer contaminante que possa comprometer as peneiras moleculares (8). Os filtros devem ser inspecionados e limpos regularmente. Consulte a “Seção de Manutenção do Desumidificador”. Igualmente importante para a secagem bem sucedida do Rynite® PET, é um programa simples mas bem elaborado de manutenção preventiva. Os elementos principais do desumidificador (particularmente os filtros) devem ser inspecionados freqüentemente. O ponto de orvalho, a temperatura de entrada do silo e o fluxo de ar devem ser monitorados continuamente. Sempre que estas variáveis não estiverem nos níveis desejados, outros elementos exigem investigação dentro ou fora da rotina de manutenção. Aí se incluem os aquecedores, as peneiras moleculares e o sistema de inversão das peneiras moleculares, anéis de vedação (O-rings), juntas e mangueiras, sopradores, termopares e medidores de voltagem. O ponto de orvalho (B) do ar seco que sai das peneiras moleculares deve ser medido continuamente. A maioria dos fabricantes oferecem sistemas de advertência para ponto de orvalho, que indicam com uma luz verde quanto o ponto de orvalho está abaixo de um valor ajustado, e com uma luz vermelha quando este valor for ultrapassado. Isto também pode ser convertido para atuar como um alarme sonoro. Outros sistemas que fornecem leitura contínua do ponto de orvalho real também estão disponíveis. Estes são mais caros, porém mais úteis no controle do processo e na solução de problemas. É recomendado também que um medidor de fluxo de ar (C) seja instalado neste ponto. Isto pode indicar quando o filtro de ar do processo está obstruído, sendo um bom complemento ao alarme do ponto de orvalho e controle da temperatura de entrada do alimentador. Também está disponível um sistema de alarme de filtro que alerta quando o filtro está obstruído. Filtros A principal causa de falha do desumidificador é a contaminação das peneiras moleculares com partículas, sujeira ou poeira em razão da manutenção deficiente de filtros. Mesmo quando os filtros estão operando corretamente, podem ficar obstruídos, reduzindo o fluxo de ar para níveis inaceitáveis. Os filtros devem ser mantidos limpos e em bom estado. Para os filtros do tipo coador, uma boa prática é fazer a substituição por outro e limpar o filtro fora de uso. Todos os três filtros (antes do pós-resfriador, peneiras moleculares e aquecedor) devem ser inspecionados uma vez por turno para se determinar a freqüência de limpeza/substituição necessária. Isto normalmente varia de duas vezes por semana para uma vez a cada duas semanas. A maioria dos desumidificadores devem ser desligados antes de se inspecionar os filtros. Adequação de Sistemas Existentes Para converter sistemas desumidificadores existentes, de modo a se obter secagem adequada, o seguinte é exigido: alimentador de resina automático, isolação (por exemplo, malha de fibra de vidro) do silo e sua tubulação de entrada de ar, pós-resfriador com filtro e sifão para material volátil, área de filtro adequada no desumidificador, medição contínua de ponto de orvalho, medição da temperatura e fluxo do ar. A Tabela 3 é uma lista de verificação para o equipamento desumidificador necessário. Peneiras moleculares A Figura 9 ilustra que a maior parte da umidade é absorvida no contato inicial com as peneiras moleculares e muito pouco no final (Curva A). Conforme a peneira molecular repetidamente sofre o ciclo de saturação/ regeneração, se perde parte da sua capacidade de absorver umidade (Curva B). Isto se deve em parte à ligeira perda de cristalinidade, o que de certa forma reduz a eficiência. Em muito maior grau, isto ocorre por uma aglomeração, que é a contínua formação de uma camada de resíduos de degradação de materiais estranhos, durante o ciclo de regeneração. Como resultado, as peneiras moleculares têm menor capacidade inicial e exigem maior comprimento para obter o ponto de orvalho desejado. Eventualmente as peneiras moleculares têm sua vida esgotada e devem ser substituídas, geralmente em dois anos (Curva C). Se ocorrer a contaminação por partículas de plástico, as temperaturas de regeneração podem fundir estas partículas e formarem uma vedação nos poros da peneira molecular. O resultado pode ser a perda prematura da vida da peneira molecular. Todos estes itens menos um estão imediatamente disponíveis para a adequação das instalações de desumidificadores existentes. A exceção se dá quando um desumidificador de alta temperatura é necessário. O aquecedor e o sistema de energia devem ser recondicionados. Tabela 3 Lista de Verificação do Desumidificador Alimentador Automático Desumidificador de Alta Temperatura Isolação da Tubulação de Ar de Entrada Isolação do Silo Pós-Resfriador/Sifão de Materiais Voláteis Medição da Temperatura na Entrada do Silo Verificador Contínuo de Ponto de Orvalho Medidor de Fluxo de Ar 11 Figura 9. Pós-Resfriador e Sifão de Materiais Voláteis Vida Útil da Peneira Molecular Ar do silo O resfriamento na câmara do pós-resfriador necessariamente retém na parte inferior da mesma aditivos e lubrificantes. A câmara deve ser inspecionada periodicamente e qualquer resíduo removido. Ar para o silo Ponto de Orvalho e Medidores do Fluxo de Ar 20 A Peneira Molecular 15 10 B C Peneira Molecular 5 Antiga 0 °C 16 4 –7 –18 –29 –40 Os medidores de ponto de orvalho devem ser inspecionados e calibrados. Os medidores para uso contínuo e os portáteis, para calibração, estão disponíveis nos fabricantes de desumidificadores. Os medidores de temperatura são facilmente calibrados. Os medidores de fluxo de ar também devem ser mantidos em boas condições de operação. Leituras falsas de baixa pressão geralmente são resultado de tubos de pitot obstruídos por contaminação. Os medidores de fluxo de ar também podem ser comprados dos fabricantes de desumidificadores. Ponto de Orvalho do Ar para o silo % de Umidade Absorvida na Peneira Molecular Espessura da Peneira Molecular Espessura da Peneira Molecular Nota: Os valores para % de umidade absorvida e ponto de orvalho são arbitrários mas comuns. Os valores reais dependem do projeto do desumidificador e de outras condições operacionais. Fonte: Union Carbide Corporation, Linde Division A menos que especificado de outra forma, todos os itens de manutenção devem ser inspecionados pelos menos uma vez a cada dois meses. A substituição da peneira molecular em cartuchos é relativamente fácil para desumidificadores novos, mas para modelos mais antigos pode ser necessário um operador experiente. Para qualquer desumidificador, consulte o manual do fabricante para os procedimentos adequados. Todas as precauções de segurança recomendadas pelo fabricante devem ser seguidas. Ao substituir a peneira molecular, o cartucho deve ser bastante compactado, vibrando-o bastante quando do seu enchimento. Quaisquer áreas vazias permitem o desvio do ar úmido da peneira molecular, já que se constituem em caminhos de menor resistência. Sistema de Inversão das Peneiras Moleculares e Tubulação de Ar Seja o mecanismo de inversão por meio de válvulas ou sistema de indexação, deve haver inspeção quanto ao alinhamento inadequado. Todas as vedações devem estar em posição e em boas condições (particularmente após a substituição do cartucho). Os anéis de vedação, juntas, mangueiras e todos os acessórios mecânicos devem ser inspecionados quanto a vazamentos. Sopradores, Aquecedores, Termopares, Corrente A rotação dos sopradores deve ser verificada após a realização da manutenção. Os aquecedores devem ser inspecionados juntamente com a condição do termopar na entrada do silo. É boa prática ter amperímetros montados em cada aquecedor. A corrente deve ser verificada periodicamente, porque as quedas de corrente podem resultar em significativa perda de energia de aquecimento. 12 Guia de Solução de Problemas do Sistema de Secagem Problema Causa Possível Ação Corretiva Baixo Fluxo de Ar 1. Filtros obstruídos 2. Medidor de fluxo de ar danificado 3. Rotação incorreta do soprador 4. Inversão da peneira molecular não funcionando 5. Mangueira de ar danificada 6. Peneiras moleculares obstruídas Inspecionar/limpar Verificar/reparar Verificar/corrigir Verificar/reparar Verificar/substituir Inspecionar/limpar Ponto de orvalho alto 1. Baixo fluxo de ar 2. Aquecedores não estão funcionando 3. Temp. de entrada na peneira molecular muito alta 4. Vazamento de ar úmido para o sistema 5. Medidor de ponto de orvalho incorreto 6. Peneira molecular contaminada Consulte acima Verificar/substituir Verificar o pós-resfriador Verificar mangueiras, etc. Calibrar Inspecionar/substituir Ponto de orvalho oscilando entre alto e baixo 1. Mal funcionamento elétrico Verificar sistema 2. Uma ou mais peneiras moleculares contaminadas Inspecionar/substituir 3. Equipamento muito pequeno Usar unidade maior Temperatura do ar de processo muito baixa 1. Ajuste incorreto 2. Baixo fluxo de ar 3. Engate incorreto da mangueira 4. Sem isolação 5. Aquecedores queimados 6. Equipamento muito pequeno 13 Verificar Ver fluxo de ar Verificar Isolar Verificar Usar unidade maior Capítulo 4 Condições de Moldagem Figura 10. Regulagem da Máquina Temperaturas do Cilindro e do Polímero Fundido Faixa de Processamento: Temperatura do Fundido para o PET Modificado versus Tempo de Residência Temperatura do Fundido, °C 310 Os ajustes de temperatura do cilindro dependem de 300 diversos fatores; por exemplo, tamanho e tipo de máquina, quantidade a ser injetada, ciclo, etc. As tem290 peraturas recomendadas do cilindro e do polímero funResina ® dido para as resinas Rynite PET são mostradas na Tenaz FR 280 Tabela 4. As temperaturas do bico e do polímero fundido são as mais críticas. A temperatura do fundido 270 para máximo desempenho varia com o tempo de residência. Como guia para a seleção da temperatura 260 do fundido, uma grade de temperatura em função do tempo de residência no cilindro é apresentada na Figura 10. A temperatura do polímero fundido deve 2 4 6 8 10 12 14 16 ser verificada periodicamente com um pirômetro de Tempo de Residência. Minutos agulha durante a moldagem para se ter certeza de que a temperatura não exceda os limites recomendados. A janela de processamento para temperatura do fundido depende do grade da resina, assim como do tempo de residência no cilindro. Temperatura do Bico A temperatura do bico deve ser ajustada para evitar a solidificação ou escorrimento. Temperaturas no intervalo de 270 - 300ºC devem ser usadas. Temperatura do Molde A temperatura da superfície do molde entre 90 e 120º C é sugerida para ótima estabilidade dimensional, aparência superficial e ciclo, com o melhor intervalo sendo de 100 - 120ºC. A Tabela 4A mostra como a temperatura mínima recomendada varia com a espessura. Altas temperaturas do molde produzem uma superfície melhor e com maior brilho. Mangueiras de água para altas temperaturas ou aquecedores a óleo são recomendados para se obter as temperaturas de superfície de molde desejadas. Quando se usa temperatura do molde abaixo de 90 ºC, o empenamento e contração iniciais são menores, mas a aparência superficial piora e a alteração dimensional da peça é maior quando exposta a temperaturas acima de 90 º C. Se o único requisito é o empenamento mínimo após a moldagem, as resinas Rynite® PET podem ser moldadas com temperaturas do molde menores do que 65 ºC. Tabela 4 Temperaturas do Cilindro e do Fundido Recomendadas* Série da Resina Traseira Ajustes do Cilindro Central Frontal Bico Temp. do Fundido Recomendada 590, 900 °C 260-290 260-295 265-295 275-300 280-300 400, Autoextinguível °C 260-275 260-280 265-280 260-290 270-290 * A temperatura do polímero fundido não pode exceder 330 º C 14 Velocidade de Rotação da Rosca e Contrapressão Tabela 4A Temperaturas do Molde Espessura da Peça mm Temperatura do Molde Mínima Recomendada* ºC 0,75 1,5 3,1 6,3 110 105 100 90 Em geral, a velocidade de rotação da rosca (rpm) deve ser ajustada para se obter um tempo de dosagem que seja 75% do tempo disponível de molde fechado, já que velocidades mais baixas de dosagem (com pouca ou nenhuma contrapressão) minimizam a quebra das fibras de vidro. Purga * Subtrair 15 º C para os grades HP e SST As resinas Rynite® PET têm maior fluidez do que as resinas de nylon 66 reforçadas e de polibutileno tereftalato reforçada com fibras de vidro, sob condições normais de operação. As pressões de injeção devem ser ajustadas para valores menores do que os recomendados para os materiais mencionados acima. A purga é essencial antes e após a moldagem das resinas Rynite® PET, porque muitos outros polímeros degradam sob as temperaturas de processamento do Rynite® PET. A contaminação do Rynite® PET por outras resinas como o nylon, policarbonato, acetal, polibutileno tereftalato (PBT), ou poliarilato pode causar dificuldade de moldagem e/ou a degradação da resina. Os efeitos da pressão de injeção no fluxo das resinas Rynite® PET reforçadas com fibras de vidro, na configuração de fluxo espiral de 1,02 e 2,54 mm, são mostrados na Figura 11. Os melhores materiais de purga são o poliestireno, acrílico (o bico deve ser removido durante a purga) e o polietileno de alta densidade (ou PE reforçado com fibras de vidro, seguido de PEAD). O seguinte procedimento é recomendado: Pressão de Injeção/Fluxo Fluxo , mm Figura 11. Fluxo Espiral - Rynite® PET 530 Temperatura do Polímero Fundido = 290°C Temperatura do Molde = 93°C 711 660 610 559 508 457 406 356 305 254 203 152 102 51 A. Afaste a unidade de injeção, aumente a contrapressão para manter a rosca na posição avançada. B. Acione a rosca com alta rpm e extrude a maior quantidade possível de resina. Carregue o material de purga e extrude-o até que saia limpo. As temperaturas do cilindro devem ser ajustadas conforme o material de purga utilizado. C. Reduza a contrapressão e faça diversas purgas a altas velocidades de injeção (para limpar as paredes do cilindro). Durante a purga, evite a expulsão violenta da resina fundida. Espessura de 2,54 mm Os seguintes procedimentos de purga são recomendados para sistemas que operam com câmaras quentes: A. Proteção do pessoal com relação ao molde. B. Eleve as temperaturas da câmara em 30ºC acima da temperatura recomendada para a resina em processo ou 10ºC acima da temperatura do fundido indicada para o Rynite® PET (até, no máximo, 310ºC), utilizando a que for menor. C. Faça a extrusão do Rynite® PET seco através do molde usando a contrapressão da máquina, até que o produto de purga esteja “limpo”. D. Diminua a temperatura da câmara quente para as condições de operação. Purgue o Rynite® PET “quente”. (1-2 minutos no máximo). E. Abaixe as pressões para os níveis usuais mais baixos do Rynite® PET. Espessura de 1,02 mm 8 10 12 14 16 18 Pressão de Injeção,(MPa) Velocidade de Preenchimento As resinas Rynite® PET apresentam rápida solidificação no molde. Para prevenir a solidificação prematura da superfície (com resultados desfavoráveis na superfície e resistência da linha de emenda), altas velocidades de preenchimento (1-4 segundos) são recomendadas. Para evitar a queima das peças devido a estas altas velocidades, o molde deve possuir saídas de gases adequadas (ver Saídas de Gases, página 18). 15 Partida H. Avance o cilindro, para conectar o bico à bucha de injeção. Comece com pequena pressão de injeção (exceto quando peças incompletas causarem problemas com a extração da peça) e ajuste as variáveis de moldagem para produzir peças de qualidade e máximo peso. A. Parta com a máquina limpa. B. Ajuste a temperatura do cilindro para 30º C abaixo da temperatura de moldagem mínima e o bico na temperatura de operação. Permita que o calor seja dissipado por pelo menos 20 minutos. Aumente as temperaturas do cilindro para a temperatura de operação (use a Tabela 4 como um guia). Parada A máquina deve ser completamente purgada com polietileno ou poliestireno antes da parada o que reduz o tempo necessário para a partida subseqüente, minimizando os problemas de contaminação. Um procedimento sugerido é: C. Verifique se o bico está na temperatura correta. D. Com o cilindro afastado do molde, tente mover a rosca. Se a rosca não girar, espere mais tempo para o aquecimento do cilindro. A. Feche a alimentação enquanto continuando com o ciclo de moldagem. E. Quando a rosca começar a girar, abra a alimentação brevemente e em seguida feche-a. Verifique a amperagem no acionamento da rosca. Se estiver excessiva, aumente a temperatura da zona traseira. O bico deve estar aberto neste momento. B. Esvazie o funil, e carregue poliestiresno ou polietileno. Afaste o cilindro e efetue a purga com o polietileno até que este saia limpo. C. Reduza as temperaturas do cilindro, feche a alimentação, continue a purga até que a rosca fique sem material. F. Abra a alimentação e mantenha a rosca na posição de avanço, aumentando a contrapressão. Faça a extrusão do polímero fundido e aumente as temperaturas do cilindro, se forem vistas partículas de material não fundido. D. Deixe a rosca da posição avançada. E. Corte a energia elétrica. G. Reduza a contrapressão, ajuste o curso da dosagem para aproximadamente o peso a ser injetado; faça diversas purgas. Verifique a temperatura do fundido e, se necessário, faça os ajustes na temperatura do cilindro para obter a temperatura de fundido recomendada. 16 17 Capítulo 5 Projeto do Molde As resinas de poliéster reforçadas com fibras de vidro Rynite® PET têm sido moldadas em uma grande variedade de moldes. Moldes isolados e com câmara quente são bastante apropriados para estes materiais. Em razão da baixa contração e alta fluidez das resinas Rynite® PET, os protótipos de ferramentas originalmente projetados para materiais de alta contração podem eventualmente não extrair as peças automaticamente. As cavidades polidas e os sistemas de aquecimento bem projetados produzem peças moldadas em Rynite® PET com uma superfície de alto brilho. O fluxo do polímero fundido não deve ser restringido, para facilitar altas velocidades de injeção, assim como para a produção de peças com boa aparência superficial. do que 2,5 mm, para assegurar o destacamento automático entre a peça e o canal de alimentação. Para pontos de injeção redondos, o diâmetro deve ser de aproximadamente 45 - 55% da espessura da peça. Pontos de Injeção Retangulares. A espessura do ponto de injeção deve ser superior a 50% da espessura da peça e sua largura deve ser de 1,5 a 2 vezes sua espessura. Tanto para os pontos de injeção redondos como para os retangulares, o comprimento deve ser mínimo, entre 0,8 e 1,50 mm. Saídas de Gases Em um molde projetado de forma adequada, a resistência da linha de emenda das resinas Rynite® PET não apresenta nenhum problema em particular, ao se empregar os procedimentos de moldagem recomendados. Os moldes devem possuir saídas de gases adequadas para evitar a queima localizada das peças, danos ao molde, baixa resistência de linha de emenda e permitir o preenchimento mais fácil da cavidade. As saídas de gases devem ter profundidades menores do que 0,025 mm, enquanto que a largura deve ser a maior possível. A uma distância de aproximadamente 0,8 mm da cavidade as saídas de gases devem ser aprofundadas a até 3,2 mm e estendidas até a borda do molde. Canais de Alimentação Contrasaídas e Ângulo de Saída O diâmetro da bucha de injeção deve se situar entre 4,0 e 7,0 mm. O menor diâmetro para a bucha de injeção deve ser usado sempre que possível. Buchas de injeção aquecidas têm sido usadas com sucesso com as resinas Rynite® PET e, por isso, deve-se levar em conta o seu uso. Em razão do baixo alongamento do poliéster reforçado com fibras de vidro, as contrasaídas devem ser evitadas. Um Ângulo de saída (saída) de 1/2° a 1° em nervuras, castelos, lados e canais é satisfatório. Os canais de alimentação devem ter uma seção transversal circular ou trapezoidal. Os canais de alimentação com diâmetro entre 3,0 - 6,5 mm têm sido usados com sucesso com as resinas Rynite® PET. Em certos moldes, canais de alimentação de maior diâmetro podem ser necessários. Contudo, em razão da excelente característica de fluidez das resinas Rynite® PET, primeiramente deve-se considerar os canais de alimentação com os menores diâmetros. O comprimento deve ser o menor possível para minimizar a quantidade de material a ser moída. A disposição dos canais de alimentação deve ser balanceada e com grandes raios para um fluxo suave e uniforme. Os moldes com canais de alimentação aquecidos e moldes isolados sem canal de alimentação adequadamente projetados, são bem aplicáveis para as resinas Rynite® PET. Inúmeras peças de Rynite® PET, com diversidade de tamanhos, complexidade e uso final, são produzidas em massa a partir de sistemas sem canal de alimentação. Todas as resinas Rynite® PET podem ser moldadas sem canais de alimentação. A temperatura do fundido, o tempo de residência (incluindo o tempo de residência na câmara do molde) e o caminho para o fluxo do material são fatores críticos. A temperatura do fundido e o tempo de residência para resinas específicas são discutidas na primeira seção do Capítulo 4 (“Condições de Moldagem, Temperaturas do Cilindro e do Polímero Fundido”) . Pontos de Injeção O número e a localização dos pontos de injeção têm grande efeito na orientação das fibras de vidro e, portanto, no empenamento da peça. Uma análise cuidadosa deve ser feita sobre estas duas variáveis. As dimensões sugeridas para os pontos de injeção são: Pontos de Injeção Redondos Os pontos de injeção submarinos (de túnel) podem ser usados desde que o diâmetro seja maior do que 0,50 mm. Esta dimensão é o mínimo e só pode ser usada com um pequeno comprimento do ponto. Em moldes de três placas, o diâmetro do ponto de injeção deve ser menor 18 Moldes sem Canais Desgaste A experiência indica que o desgaste pode ser minimizado utilizando cavidades, machos, sistemas de canais de alimentação e buchas de injeção de aço endurecido. As cavidades devem possuir saídas de gases na linha de abertura para minimizar a corrosão pelo efeito térmico da retenção de gases em altas temperaturas. Também, os pontos de injeção estão sujeitos a considerável aumento de temperatura e perda de dureza como resultado das altas velocidades de injeção usadas no processamento das resinas de poliéster reforçado com fibras de vidro. de parede da peça. A previsão da uniformidade dimensional das resinas reforçadas com fibras de vidro pode ser difícil. Isto depende em grande grau da orientação das fibras de vidro na peça. As tolerâncias na Tabela 5 (com base no formato SPI) não representam regras definitivas para todas as situações, mas sim, um consenso entre moldadores, podendo ser obtidas em condições normais de operação. As recomendações específicas para os materiais de construção podem ser encontradas no capítulo 2 “Equipamento de Moldagem”. Tolerâncias As tolerâncias para as peças moldadas com as resinas Rynite® PET reforçadas com fibras de vidro variam de acordo com a complexidade e espessura Tabela 5 Guia para Tolerâncias de Resinas de Poliéster Reforçadas com Fibras de Vidro Rynite® PET Nota: Os valores comerciais mostrados abaixo representam as tolerâncias de produção comuns no nível mais econômico. Os valores precisos representam tolerâncias mais estreitas que podem ser mantidas, mas a um custo maior. Código no Desenho Dimensões, mm A = Diâmetro (ver Notas Nº. 1 e 2 ) 12,5 B = Profundidade (ver Nota Nº. 3) 50,0 Mais ou Menos em milésimos de milímetro A 25 50 75 100 125 150 175 200 225 250 275 300 E 0,0 B 25,0 P iso ec Pr 75,0 100,0 C = Altura (ver Nota Nº. 3) 125,0 Co m er cia l Mais ou Menos em milímetro 0,050 D = Parede Inferior (ver Nota Nº. 3) 0,100 E = Parede Lateral (ver Nota Nº. 4) 0,100 G = Profundidade do Furo (ver Nota Nº. 5) Ângulo de saída Permissível por Lado (ver Nota Nº. 6) F C L F G D 150,0 150 a 300 para cada mm adicional, acrescentar F = Diâmetro do Furo (ver Nota Nº. 1) J (0,0 a 3,0; 0,050 3,0 a 6,5; 0,075 6,5 a 12,5; 0,075 12,5 e acima) 0,100 (0,0 a 6,5; 0,075 6,5 a 12,5; 0,100 12,5 a 25,0) 0,125 1/2 - 1° 19 Notas de Referência 1. Estas tolerâncias assumem uma temperatura de molde ≥ 93º C. O recozimento a 150º C causa uma mudança de dimensão geral ≤ 0,1 %. 2. Tolerâncias com base em parede de seção de 3,2 mm. 3. A linha de abertura deve ser levada em consideração. 4. O projeto da peça deve manter uma espessura de parede o mais constante possível. A uniformidade total nesta dimensão é impossível de se obter. 5. Deve-se tomar cuidado para que a razão entre a profundidade e o diâmetro de um furo não atinja um valor que resulte em excessivo dano ao pino. 6. Estes valores devem ser aumentados sempre que compatível com o projeto em questão e a boa técnica de moldagem. Capítulo 6 Outras Considerações Uso de Material Moído Lubrificantes A Figura 12 mostra como os diversos níveis de material moído adicionado afetam as características de resistência à tração do Rynite® PET 530 e 545, em relação à quantidade de processamentos. Apesar da queda da resistência à tração ser mínima com os níveis de material moído de 25% e 50%, maiores cargas de material moído (particularmente 100%) reduzem o comprimento das fibras de vidro na peça, levando à perda significativa da resistência à tração. Portanto, para evitar danos nas fibras e manter as propriedades físicas em um máximo possível, a adição de material moído deve ser mantida tão baixa quanto possível, preferivelmente menos do que 25%. A moagem sempre deve ser realizada a quente para minimizar a quebra das fibras. Além disso, as peneiras do moinho devem ter furos de 8 mm ou mais e as facas devem ser mantidas afiadas para reduzir a liberação de pó. A experiência tem revelado que facas revestidas com carbeto apresentam bom desempenho e durabilidade. A adição de lubrificantes superficiais nas resinas Rynite® PET, geralmente não é recomendada. Estes lubrificantes podem causar a redução nas propriedades físicas da peça moldada. Figura 12. Empenamento O empenamento é causado pela contração não uniforme da resina. A contração não uniforme se deve a: Peça com Espessura de Parede não Uniforme. Sempre que possível, as peças devem ser projetadas com espessura de parede uniforme. As peças espessas devem ser uniformizadas, para minimizar a contração. Projeto do Molde. As peças redondas devem ter pontos de injeção central e as peças de longo fluxo devem ter pontos de injeção nas extremidades. Material Moído versus Resistência à Tração Rynite® PET 545 100 90 • 25% Material Moído / 75%Virgem • • • • 50% Material Moído / 50% Virgem % da Resistência à tração inicial % da Resistência à tração inicial Rynite® PET 530 25% Material Moído / 75%Virgem 100 • • • 50% Material Moído / 50% Virgem 90 80 80 2 3 4 5 1 Quantidade de Processamentos 2 3 4 5 1 Quantidade de Processamentos 20 com fibras de vidro Rynite® PET, depende da orientação das fibras de vidro, espessura da peça e condições de processamento. As resinas reforçadas com fibras de vidro Rynite® PET contraem menos na direção do fluxo do que na direção transversal. As contrações indicadas na Tabela 6 servem como um guia na estimativa das dimensões após a moldagem como função da espessura da peça, a partir de um molde aquecido (105º C). O efeito da temperatura do molde na contração é demonstrada na Tabela 7 para uma placa de 1,58 X 76,2 X 127 mm. Como com muitos outros plásticos semicristalinos, o resfriamento rápido de uma peça em um molde de baixa temperatura, não permite o desenvolvimento completo da cristalinidade. Isto conduz não apenas a uma contração menor, mas a uma menor estabilidade dimensional da peça. Com o recozimento, a peça moldada a frio contrai perceptivelmente, enquanto que uma peça moldada com Rynite® PET a 105º C sofre alteração menor que 0,1%. Condições de Processamento. As temperaturas do molde e da cavidade devem ser cuidadosamente controladas para evitar o resfriamento desigual de qualquer peça antes da extração. Normalmente um molde frio reduz temporariamente o empenamento mas pode reduzir o brilho da superfície. Consulte o Guia de Solução de Problemas para a relação completa das variáveis de processo que afetam o empenamento. Contração Anisotrópica. A contração anisotrópica (diferença de contração entre a direção do fluxo e a transversal, consulte as Tabelas 6 e 7 ) provavelmente contribui mais para os problemas de empenamento nas resinas reforçadas com fibras de vidro do que qualquer outro fator. A contração anisotrópica, mais freqüentemente, surge em razão da orientação das fibras de vidro na direção do fluxo, que por sua vez, restringe a contração normal da resina. Por essa razão, qualquer condição que possa criar uma distribuição aleatória de fibras de vidro reduz o empenamento, ou seja, a mudança abrupta na direção do fluxo, pontos de injeção múltiplos, localização de pontos de injeção diferente, etc. Para peças complexas de precisão, protótipos de moldes (cavidades) devem ser utilizados para se obter dados dimensionais mais precisos. Contração de Moldagem A contração de moldagem das resinas reforçadas Tabela 6 Efeito da Espessura da Peça na Contração de Moldagem (% de unidades) Placa: Com ponto de injeção na extremidade 101,6 X 254 X 6,4 mm Espessura Temp. do Rynite® PET 530 Rynite® PET 545 Rynite® PET 555 Rynite® PET 935 Rynite® PET 940 Rynite® PET FR -530 Molde Rynite® PET 430 Fluxo mm °C 3,2 6,4 95°C 105°C Trans- Fluxo versal 0,2 0,3 Trans- Fluxo 0,9 1,0 0,2 0,2 0,8 0,9 Trans- Fluxo 0,2 - 0,7 - Fluxo Trans- Trans- 0,4 - Fluxo Transversal versal versal versal versal 0,8 - 0,2 - 0,7 - 0,2 - 0,9 - Tabela 7 Efeito da Temperatura da Superfície do Molde na Contração de Moldagem (% de unidades) Placa: Com ponto de injeção na extremidade 1,58 X 76,2 X 127 mm Temp. do Rynite® PET 530 Rynite® PET 430 Molde Fluxo Fluxo versal °C 50 90 95 105 Trans- Rynite® PET 545 0,09 0,15 0,16 0,35 0,75 0,88 Trans- Rynite® PET 555 Fluxo 0,29 0,75 0,77 Fluxo 0,10 0,12 - 0,29 0,6 - Trans- Rynite® PET FR-530 Fluxo 0,16 0,24 - 0,3 0,6 - 21 Trans- Rynite® PET SST 35 Fluxo 0,09 0,15 - 0,35 0,75 - Trans- Rynite® PET 415 HP Fluxo - - Trans- Rynite® PET 430 HP Fluxo - - Transversal versal versal versal versal versal versal 0,07 0,13 0,14 Trans- Rynite® PET 935 0,18 - 0,98 - Resumo das Variáveis que Afetam a Tenacidade e a Resistência Mecânica As variáveis que podem causar a redução na tenacidade e resistência mecânica da resinas reforçadas com fibras de vidro Rynite® PET incluem: 1. Umidade na resina virgem ou moída. Para melhores propriedades, as resinas Rynite® PET, virgens e moídas, devem ser secas e mantidas a níveis de umidade menores que 0,02% durante o processamento. 2. Tempos de residência longos (> 10 minutos). 3. Temperatura do polímero fundido muito alta ou muito baixa (consulte a Figura 10). 4. A combinação dos três fatores acima. A tenacidade das resinas reforçadas com fibras de vidro Rynite® PET dependem da umidade, tempo de residência e temperatura do polímero fundido. 5. Saídas de gases inadequadas. 6. Comprimento das fibras de vidro. Para minimizar a quebra das fibras de vidro: * Use a rotação mínima permissível para a rosca. * Use nenhuma ou pequena contrapressão. * Utilize baixa porcentagem de resina moída, (25% ou menos). * Use a temperatura adequada na zona traseira. 7. Equipamento de moldagem ou material moído contaminados. 8. O uso de aditivos, por exemplo, certos tipos de desmoldantes, pigmentos, etc. 9. Projeto da peça - cantos vivos, espessura de parede não uniforme. Esteja particularmente alerta durante a purga e sempre que a resina for mantida na máquina sob temperaturas mais altas do que o usual ou por períodos maiores do que o normal, como em uma interrupção do ciclo. Reserve atenção especial ao capítulo “Condições de Moldagem”, na página 14. Durante a purga, certifique-se de que a bomba de alta vazão esteja desligada e que o protetor de purga esteja em posição. Reduza a pressão de injeção, e acione rápida e intermitentemente o botão de injeção para minimizar a possibilidade de confinamento de gás no cilindro. Havendo suspeita de degradação da resina em qualquer momento, a unidade de injeção deve ser recuada, o protetor do bico posicionado e o cilindro esvaziado. Após o início da rotação da rosca, deve-se introduzir um material do bico adequado. A temperatura pode então ser gradualmente abaixada e a máquina desligada. Se o acionamento dos botões de injeção ou dosagem não produz fluxo de polímero fundido, o bico pode estar entupido. Neste caso, desligue as resistências do cilindro e siga as práticas de segurança estabelecidas. Sempre assuma que há gás à alta pressão confinado no cilindro e que o mesmo pode ser expelido inesperadamente. Nestes casos, deve-se usar um protetor facial e luvas longas. Caso o polímero fundido entre em contato com a pele resfrie a área afetada imediatamente com água fria ou um saco de gelo e procure tratamento médico especializado em queimaduras. Não tente retirar o polímero da pele. Para maiores informações consulte a Ficha de Segurança do Material (MSDS). B. Como as resinas Rynite® PET reforçadas com fibras de vidro são secas a altas temperaturas, o contato com equipamentos de secagem ou tubulações de ar quentes pode resultar em queimaduras graves. O isolamento destes componentes reduz esta possibilidade. Precauções de Segurança O processamento das resinas Rynite® PET normalmente se constitui em operação segura, porém deve-se ter em mente as seguintes observações: A. Como as resinas Rynite® PET são moldadas a altas temperaturas, a resina fundida pode provocar queimaduras graves. Além disso, acima do ponto de fusão, a umidade e outros gases podem gerar pressão no cilindro que, se repentinamente liberada, pode fazer com que o polímero fundido seja violentamente expelido pelo bico. C. Pequenas quantidades de gases e pó podem ser liberadas durante a moldagem, secagem ou purga do Rynite® PET. Como princípio geral, a exaustão do local é recomendada durante o processamento das resinas Rynite® PET reforçadas com fibras de vidro. A taxa de ventilação de 4,7 m3 de ar por minuto por quilograma de resina processada por hora (kg/hora), mantém a concentração de partículas (e gases) bem abaixo do limite da OSHA de 15 mg/ m3. Esse limite previne incômodos causados pelo pó e também é suficiente para remover os produtos gasosos. Para minimizar a chance de um acidente, siga cuidadosamente as instruções deste manual. Os riscos potenciais associados com a moldagem de resinas termoplásticas devem ser previstos e eliminados ou devem ser tomadas medidas de proteção conforme os seguintes procedimentos - além do uso de equipamentos de proteção individual: 22 D. As resinas Rynite® PET, como todos os polímeros termoplásticos, podem formar produtos gasosos de degradação se tempos de residência longos nas temperaturas máximas recomendadas forem utilizadas. Isto é acelerado acima de 330º C. E. Durante a operação de moagem deve ser feita a exaustão adequada. F. Antes da limpeza de qualquer cilindro que contenha resinas Rynite® PET, a máquina deve ser completamente purgada com polietileno ou poliestireno. G. Se a resina Rynite® PET for acidentalmente purgada sobre as resistências, a mesma deve ser removida, não permitindo a sua degradação. H. A exaustão deve ser feita durante a limpeza de qualquer equipamento que contenha resina Rynite® PET utilizando-se chama, por exemplo, bicos, etc. I. Os grânulos de Rynite® PET reforçado com fibras de vidro representam risco de escorregamento quando espalhados no piso, devendo ser varridos imediatamente. 23 Capítulo 7 Guia de Solução de Problemas Problema Correções Sugeridas * Peças Peças quebradiças incompletas Certifique-se de que a resina está seca Vazios Resistência Bucha de da linha de injeção Peças Peças Emenda Presa no Queimadas Empenadas Deficiente Molde 1 Rechupes 2 2 Aumente a Velocidade de Injeção 3 4 Diminua a Velocidade de Injeção 2 3 2 2 2 2 3 Maior Tempo de Avanço da rosca 3 4 3 4 3 3 2 4 5 1 6 5 Aumente a Temperatura do Fundido 6 5 Aumente a Temperatura do Bico 5 3 3 1 1 1 Aumente o Tamanho do Ponto de Injeção 7 6 5 Aumente o Tamanho das Saídas de Gases 6 7 2 6 8 4 7 4 Use Bico de Orifício Cônico 3 4 Mude o Ciclo 1 Verifique o Tamanho da Almofada (Colchão) 4 4 1 5 5 Aumente o Ângulo de Saída 6 6 6 Mude a Localização do Ponto de Injeção 5 7 9 4 Balanceie a Temperatura do Molde 1 7 Verifique o Projeto do Extrator Verifique se há Contaminação 5 Verifique se há Vazios 6 6 1 Repare o Molde Reduza a Quantidade de Resina Moída 2 5 Menor Tempo de Avanço da rosca Diminua o Tempo de Residência Superfície de Má Qualidade 1 Mude a Pressão de Injeção Verifique a Temperatura do Fundido Peças Presas no Molde 7 Diminua a Temperatura do Molde * Tente na ordem listada. 24 25 Frontal Central Traseira Número de Lote Resina Número do Ciclo Comentários sobre a Operação de Moldagem, Partida etc. Hora Data Bico Fixo Molde Temperaturas, º C Móvel Máq. Nº Pressões, MPa Tempos de Ciclo, s Nº. do Bico Abertura Engenheiros Total Rosca Usada Booster Operadores Primeiro Estágio de Injeção Segundo Estágio de Injeção Toneladas de Fechamento Instruções de Regulagem da Máquina Movimentação Descrição do Molde Dosagem Peça Nº. da Página Observações Verificação de Segurança Instrumentação Especial Pesos, g Peso Total Recalque Injeção Contrapressão Material Fundido Registro de Dados de Processo Peso Peça RPM Almofada, cm Para mais informações sobre os Polímeros de Engenharia: DuPont do Brasil S.A. Alameda Itapecuru, 506 - Alphaville 06454-080 Barueri - São Paulo TeleSolutions: 0800 17 17 15 Suporte Técnico e Qualidade Tel: +55 (11) 4166-8787 E-mail: [email protected] Serviço ao Cliente Tel: +55 (11) 4166-8530 / 8531 / 8647 Fax: +55 (11) 4166-8513 Web Site: plasticos.dupont.com.br Os dados aqui listados se encontram dentro da faixa normal de propriedades, porém não devem ser utilizados individualmente para estabelecer limites de especificações nem como base para projeto. A DuPont não assume nenhuma obrigação ou responsabilidade por quaisquer recomendações apresentadas ou resultados obtidos a partir destas informações. Estas recomendações são apresentadas e aceitas por conta e risco do comprador. A divulgação destas informações não constitui uma autorização de operação ou para infração de nenhuma patente da DuPont ou de outras empresas. A DuPont garante que o uso ou venda de qualquer material aqui apresentado e comercializado pela DuPont não infringe nenhuma patente que cubra o próprio material, porém não garante contra violações causadas por sua utilização conjunta com outros materiais ou na operação de qualquer processo. ATENÇÃO: Não utilize este material em aplicações médicas que envolvam implantes permanentes no corpo humano. Para outras aplicações médicas, consulte o manual “Declaração de Cuidados Médicos da DuPont”, H5010 H-72130 (R198.8) Impresso no Brasil ® Marca Registrada da DuPont

Download