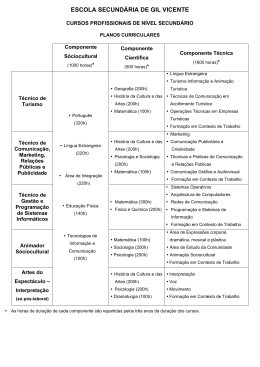

UDESC – Universidade do Estado de Santa Catarina FEJ – Faculdade de Engenharia de Joinville Falhas DEPS – Departamento de Engenharia de Produção e Sistemas 1 Tópicos • • • • • Definições Taxa de falhas Disponibilidade Mantenabilidade Indicações 2 Falha • Definição de falha: Falta de capacidade de um componente, equipamento, sistema ou subsistema de realizar a função especificada. Fonte: ISO/CD 10303-226 3 Porque as coisas falham? Falhas na Produção Falhas de projeto Falhas de suprimento Problemas em materiais e/ou informações fornecidos à operação Falhas das instalações: • Máquinas Falhas no Cliente • Equipamentos • Edifícios • Acessórios Falhas de pessoal Problemas causados por ações dos clientes 4 Tipos de Falhas • Falha Parcial: – Desvios de características, além de limites estabelecidos, mas que não causam perda completa da função requerida. • Falha Completa: – Desvios além de limites estabelecidos, causando perda total da função requerida. 5 Desenvolvimento de Falhas • Falha Gradual: – Ocorrência pode ser prevista através de inspeção e/ou acompanhamento • Falha Súbita: – Ocorrência imprevisível – Falha aleatória 6 Ocorrência de Falhas Desenvolv. Súbita Gradual Tipo Falha Completa catastrófica “Descaso” Falha Parcial marginal Degradação 7 A “Curva da Banheira” • Padrão Geral de Falhas: Mortalidade Infantil Taxa de falhas (Tf) Desgaste Operação Normal tempo 8 “Burn – in” • Operação do sistema por um período equivalente à mortalidade infantil, antes da entrega para uso normal Desgaste Tf Burn-in Queima Operação Normal tempo 9 Manutenção Preventiva • Substituição de componentes entrando na fase de desgaste, mesmo que não apresentem falhas Manutenção Preventiva Adiamento Desgaste Tf tempo 10 Tópicos • • • • • Definições Taxa de falhas Disponibilidade Mantenabilidade Indicações 11 Taxa de falhas (Tf) ou (λ) • Base de cálculo: número de falhas Tf = número de horas de operação da unidade ou número de falhas Tf = número de unidades × horas de operação • Fontes de dados: – Análise de dados reais – Testes 12 Exemplos de taxas de falhas (Tf) em componentes elétricos Componente Tf (falhas/109h) Resistência 1,5 Potenciômetro 200 Capacitor cerâmico 6 Diodo de Si 3 Transistor de Si 5 Circuito integrado (SSI) 100 Circuito integrado (MSI/LSI) 200 Relê 200 Conexão por Plug 10 Conexão soldada 1 13 Medidas de Taxa de Falhas • 1 FIT (Failure In Time) = 1 falha por dispositivo em 1 bilhão de horas Componente Resistores Capacitores Eletrolíticos Diodos de sinal Circuitos Integrados CMOS LSI Relês Conectores (por pino) λ (FIT) 5 - 500 200 - 2000 50 5 - 50 30 - 1000 50 - 100 14 Exercício 1 – Iluminação Industrial • 100 lâmpadas foram testadas durante 1000h, sendo obtido os resultados da Tabela abaixo. • Calcular a Taxa de Falhas (Tf)para o caso estudado. Quantidade de Falhas Tempo em que ocorrem as falhas (horas de teste) 1 100 1 210 1 320 1 440 1 560 1 670 1 780 1 920 15 Exercício 1 – Iluminação Industrial (solução) Oito lâmpadas falharam durante o teste de 1000h, portanto: Quantidade de falhas = 8 Quantidade de unidades e horas em operação: Quantidade de unidades x horas em operação = = 92 . 1000 + 100 + 210 + 320 + 440 + 560 + 670 + 780 + 920 = 96000 quantidade de falhas Tf = quantidade de unidades × horas de operação 8 falhas Tf = = 0,00008333 96000 h 16 Tópicos • • • • • Definições Taxa de falhas Disponibilidade Manutebilidade Indicações 17 Disponibilidade (D) • Availability - Disponibilidade • Recursos disponíveis = recursos prontos para uso • Definição: relação entre o tempo em que o recurso está efetivamente disponível e o tempo total para sua operação, ou seja: D= Tempo disponível Tempo total 18 Disponibilidade TEMPO TOTAL Tempo Disponível para Produção Tempo em Funcionamento Tempo de não Funcionamento Tempo em Manutenção Em Reparo 19 Disponibilidade • Tempo Disponível: – Definição: tempo entre duas falhas sucessivas – TMEF (Tempo Médio Entre Falhas) ou – MTBF (Mean Time Between Failures) • Tempo Total (previsto para operação): – Definição: soma entre o tempo disponível e o tempo em que o equipamento encontra-se em manutenção – TMPR (Tempo Médio Para Reparação) ou – MTTR (Mean Time To Repair) 20 Tempo Médio Entre Falhas (TMEF) • Obtido, normalmente, por ensaios sobre uma amostra dos recursos ou suas partes • Definido a partir da taxa de falhas (Tf) - quantidade de falhas em determinado período de tempo de operação 1 TMEF = Tf 21 Tempo Médio Para Reparação (TMPR) • É o tempo gasto para a reparação de uma falha ou numa manutenção preventiva TMPR Obtenção de Aguardando Análise e Manutenção Testes e componentes manutenção diagnóstico física liberação de reposição Operação normal Operação normal 22 Disponibilidade TMEF D= TMEF + TMPR Maximizar Minimizar Ações de confiabilidade COMO? Melhoria de capacidade e velocidade de reparação (mantenabilidade) TMPR Obtenção de Aguardando Análise e Manutenção Testes e componentes manutenção diagnóstico física liberação de reposição Operação normal Operação 23 normal Exercício 2 – Iluminação Industrial • Para as 100 lâmpadas testadas no Exercício 1, calcular o TMEF para o caso estudado. • Solução: 1 1 TMEF = = = 12000 h Tf 0,00008333 24 Aumentando a Disponibilidade Caso 1 – Não gargalo alimenta gargalo 75% 100% 100% 75% Caso 2 – Gargalo alimenta não-gargalo Caso 3 – Um gargalo e um nãogargalo alimentam uma montagem 75% MONTAGEM 100% Os recursos gargalos determinam a disponibilidade dos não-gargalos GARGALO Disponibilidade = 200h/mês Demanda = 200h/mês NÃO-GARGALO Disponibilidade = 200h/mês Demanda = 150h/mês 25 Disponibilidade • Influência de variações no TMPR em recursos nãogargalos: NÃO-GARGALO Disponibilidade = 200h/mês Demanda = 150h/mês Tempo Total Disponibilidade = 200 horas Demanda = 150 horas Ociosidade Manutenção TMPR Aumentar TMPR Em até 50 horas não tem efeito sobre a produção Diminuir TMPR Não tem efeito sobre a produção 26 Disponibilidade • Influência de variações no TMPR em recursos gargalos: GARGALO Disponibilidade = 200h/mês Demanda = 200h/mês Tempo Total Disponibilidade = 200 horas Demanda = 200 horas Manutenção TMPR Aumentar TMPR Diminui a produção Diminuir TMPR Aumenta a produção 27 Tópicos • • • • • Definições Taxa de falhas Disponibilidade Mantenabilidade Indicações 28 Mantenabilidade • Maintainability: Mantenabilidade ou Manutebilidade • Definição 1: – Característica de um equipamento ou instalação que possa permitir um maior ou menor grau de facilidade na execução dos serviços de manutenção • Definição 2: – É a probabilidade de restabelecer a um sistema suas condições de funcionamento específicas, em limites de tempos desejados, quando a manutenção é conseguida nas condições e meios prescritos • Ligado ao parâmetro TMPR (Tempo Médio Para Reparo) 29 Tempos relacionados à Mantenabilidade T0 1 2 3 4 5 6 7 8 T0 1 2 3 4 Instante em que se verifica a falha Tempo para localização do defeito Tempo para diagnóstico Tempo para desmontagem (acesso) Tempo para remoção 5 6 7 8 Tempo de espera de sobressalentes (logístico) Tempo para substituição de peças Tempo para remontagem Tempo para ajustes e testes Tf Tf Instante de retorno do equipamento à operação 30 Melhorando a Mantenabilidade • Momento mais adequado: PROJETO!!!! • 60% dos custos de manutenção durante a vida de um equipamento poderiam ter sido evitados no projeto • Aspectos que podem ser considerados: – – – – Qualitativos Quantitativos Suporte Logístico Capacitação da equipe 31 Mantenabilidade: aspectos qualitativos • • • • • • • • Acessibilidade (facilidade de acesso) Modularidade Padronização Intercambiabilidade Manobrabilidade Possibilidade de regulagem e ajustes Simplicidade de operação Necessidade de ferramentas, dispositivos e instrumentos especiais • Visibilidade das partes que terão manutenção • Peças e componentes commodities 32 Mantenabilidade: aspectos quantitativos • Tempo médio para intervenções do tipo corretivo, preventivo e preditivo • Tempos máximos admissíveis para os trabalhos de manutenção • Disponibilidade de recursos para manutenção • Número médio e máximo de recursos técnicos necessários para intervenções • Tempos médio e máximo de indisponibilidade (histórico) • Tempo de manutenção por produto novo • Expectativa de consumo de componentes • Quantidade recomendada de estoque 33 Mantenabilidade: suporte logístico • Conjunto dos meios que devem ser colocados à disposição para o cumprimento da missão da manutenção. São considerados meios: – Ferramental – Sobressalentes – Materiais de consumo – Meios de levantamento de carga – Transporte e movimentação de carga – Pessoal – Materiais • Suporte logístico é providenciar os meios necessários, no momento adequado, no local apropriado. 34 Mantenabilidade: capacitação da equipe • A capacitação é essencial à: – Qualidade do serviço prestado – Redução do tempo de execução do serviço – Observação de oportunidades de melhoria • O mantenedor deve: – Conhecer detalhadamente os equipamentos, sistemas e o seu funcionamento – Conhecer detalhes de operação – Ser capaz de definir e utilizar instrumentos necessários, além de emitir diagnósticos – Ser capaz de transmitir conhecimentos aos seus pares 35 Tópicos • • • • • Definições Taxa de falhas Disponibilidade Mantenabilidade Indicações 36 Indicações • Leituras e entrega do resumo dia 23/09/11: – Kardec & Nascif (p.95 a 109) – Slack (p.619 a 625) – Corrêa & Corrêa (p.642 a 650) • Exercícios: – Slack p.648 3 e 4 37

Baixar