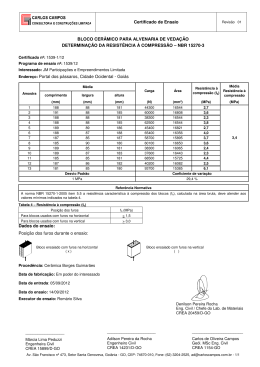

ESTUDO DA INTEGRIDADE E DURABILIDADE DE UM MATERIAL ESTABILIZADO E SOLIDIFICADO, CONTAMINADO COM BORRA OLEOSA DE PETRÓLEO Maria Rosiane de Almeida Andrade¹ Jakelline Nunes Marques Torres ¹ Fernanda Siqueira Lima¹ Ana Cristina Silva Muniz¹ André Luiz Fiquene de Brito¹ ¹Universidade Federal de Campina Grande, Unidade Acadêmica de Engenharia Química RESUMO - A disposição inadequada de resíduos sólidos de diferentes fontes pode causar modificações nas características do solo, da água e do ar, como também, pode originar a poluição ou contaminação do meio ambiente. Devido ao elevado teor de óleos e graxas, por conter metais pesados a borra oleosa é classificada como resíduo perigoso Classe I, e não pode ser disposta no meio ambiente sem um tratamento prévio. Uma opção de pré-tratamento ou tratamento propriamente dito é a Estabilização por Solidificação, técnica que aprisiona os contaminantes em uma matriz sólida, restringindo sua mobilidade para o meio ambiente. Este trabalho teve como objetivo avaliar o material estabilizado/solidificado contaminado com borra oleosa de petróleo, no que se refere à integridade e durabilidade do material. A pesquisa compreendeu as seguintes etapas: preparação dos corpos de prova, ensaio de resistência à compressão, umidificação e secagem, e capacidade de absorção de água. Os resultados mostraram que os materiais foram aprovados nos ensaios de umidificação e secagem e absorção de água e reprovados no ensaio de resistência a compressão. PALAVRAS – CHAVES: Borra oleosa, Estabilização, Solidificação, Petróleo INTRODUÇÃO A indústria petrolífera no Brasil tem se desenvolvido muito rapidamente nos últimos anos e a preocupação com a geração de resíduos tóxicos deixados por essas indústrias é relativamente recente. Segundo Berger (2005), contaminações de solo com hidrocarboneto total de petróleo tornaram-se um problema mundial desde a metade dos anos 80 (BANDEIRA, 2010). Materiais oleosos são a principal fonte de resíduos para a maioria das refinarias, e são gerados quando o petróleo se aglutina em sólidos. Para cada 1kg de petróleo, pode-se gerar 10-20g de resíduo. Resíduos oleosos são coletados em vários pontos no interior das refinarias, tais como separadores de óleo/água, dissolvidos no ar, nas unidades de flutuação, trocadores de calor e nas limpezas do fundo do tanque (CURRAN, 1992). Devido ao elevado teor de óleo, aos seus compostos, e as suas características de toxicidade e inflamabilidade a borra oleosa de petróleo é classificada pela ABNT NBR 1 10.004(2004) como resíduo perigoso, não podendo então ser disposta diretamente no meio ambiente, sem um tratamento prévio. A busca de tratamentos eficazes que possam ser implementados a um custo acessível é um problema de difícil solução dentro do programa de gerenciamento de resíduos da indústria petrolífera. Os métodos mais empregados no tratamento destes resíduos têm sido a incineração, o landfarming e a disposição em aterros. Entretanto, nas últimas décadas, as restrições quanto ao uso do solo para disposição final de resíduos, principalmente aqueles considerados perigosos, tem se tornado cada vez mais severas, requerendo das empresas que tratam e dispõem esses resíduos à busca de alternativas de tratamentos seguros e eficazes (OLIVEIRA, 2003). Um método quem vem sendo utilizado há mais de 50 anos como opção de prétratamento ou tratamento propriamente dito de resíduos industriais é a Estabilização por Solidificação (E/S). A tecnologia de estabilização/solidificação é um tratamento físico-químico empregado para o tratamento de resíduos perigosos. São usados diversos tipos de agentes solidificantes orgânicos ou inorgânicos. O produto obtido deve ter características e integridade física de forma a otimizar o seu transporte, armazenamento, disposição e/ou reutilização (Lange et al., 1998) O processo de E/S envolve a mistura de resíduo tanto na forma de lodo como líquido e sólido, em um material cimentício, de forma a encapsular e incorporar o resíduo nesse sistema de ligação tendo um material sólido com integridade estrutural e estabilidade para haver o mínimo de resíduo lixiviado do sistema (Fitch e Cheeseman, 2003). Segundo Brito (2007), os critérios de integridade/durabilidade estão relacionados com os ensaios de Resistência a Compressão (RC), que verifica a capacidade do material E/S em resistir a diferentes cargas de compressão mecânica sem que o material rompa. O de Capacidade de Absorção de Água (CAA) que estima a porosidade do material, e o de Umidificação e Secagem (U/S), que avalia a capacidade do material E/S em resistir às variações de mudanças de estado. A resistência à compressão é influenciada pela idade dos corpos de prova, pela temperatura do ambiente em que as amostras são preparadas e pela relação líquido/sólido. Por meio de alguns trabalhos já realizados é possível afirmar que, na medida em que se eleva à temperatura do ambiente em que as amostras estão sendo preparadas a resistência à compressão também aumenta, já em relação à idade dos corpos-de-prova, a resistência à compressão aumenta na medida em que se eleva o período de preparação e na relação entre água e agentes solidificantes, constata-se que a resistência à compressão decresce na medida em que aumenta a relação água e agentes solidificantes (PARK 2000). O ensaio de capacidade de absorção de água tem a função de determinar a quantidade de água presente nos poros permeáveis de um material sólido, estando relacionada com a porosidade dos materiais e influencia no ensaio de resistência à compressão (SPENCE e SHI, 2005). O ensaio de umidificação e secagem, simula a disposição das matrizes em um aterro sanitário ou quando submetidos a diferentes usos, avaliando a durabilidade da matriz quando submetida a diferentes temperaturas. Para a obtenção de um material de boa qualidade a cura é essencial. A resistência potencial, bem como, a durabilidade da amostra, somente será desenvolvida satisfatoriamente, se a cura for realizada adequadamente, e durante um período de tempo apropriado, de modo que se possam desenvolver as propriedades desejadas do concreto (Bauer 2000). 2 O objetivo deste trabalho foi avaliar o tratamento da borra oleosa de petróleo utilizando a estabilização por solidificação, tendo como aglomerantes o cimento Portland comum e o hidróxido de cálcio, através dos critérios de integridade/durabilidade. METODOLOGIA Para avaliar a integridade e a durabilidade do material e/s realizou-se as seguintes etapas: preparação dos corpos de prova, e ensaios de integridade e durabilidade tais como: resistência à compressão, umidificação e secagem e capacidade de absorção de água. Preparação dos corpos de prova Os Corpos de Provas (CP) foram preparados seguindo as seguintes etapas (ABNT NBR 7215, 1996). As condições utilizadas na preparação dos corpos de prova foram: aglomerante composto por uma mistura de Cimento Portland Comum (CPC) e hidróxido de cálcio. 10% de borra em relação à massa de aglomerantes e um tempo de cura de 28 dias. Inicialmente misturou-se o aglomerante (CPC e hidróxido de cálcio) com a borra oleosa de petróleo, em seguida adicionou-se água a 60°C. A partir do contato entre os aglomerantes com água, iniciou-se a contagem do tempo de preparação dos corpos de provas. Homogeneizou-se bem a mistura de forma a obter uma massa homogênea. A massa formada foi então disposta em moldes cilíndricos, tomando-se o cuidado para não ficarem espaços vazios na interior do molde. Em seguida foram cobertos com Placas de vidros retangulares de 70 mm por 100 mm de aresta e de no mínimo 5 mm de espessura afim de não ocorrer perda d’água. Os corpos de prova ficaram em repouso por um período de 24 horas para endurecimento da pasta. Após as 24h, os corpos de prova são desmoldados e deixados por um tempo de cura de 14 dias, para que então os ensaios possam ser realizados. Resistência à compressão No ensaio de resistência à compressão, foram utilizados corpos de prova cilíndricos de 50 mm de diâmetro e 100 mm de altura, os quais foram postos diretamente sobre o prato inferior de uma prensa, de maneira que ficassem rigorosamente centrados em relação ao eixo de carregamento. A medida da resistência à compressão foi calculada pela expressão 1, em kgf.cm-2, considerando a carga aplicada (F) e a área da seção do corpo de prova (A), e convertida para MPa. RC ( kgf .cm -2 ) = F/A (1) Onde: RC: Resistência a compressão em MPa; F: Forca de ruptura dos corpos de prova em kg; Área: Área de seção dos corpos de provas em cm². Capacidade de Absorção de Água No ensaio de capacidade de absorção de água os corpos de provas foram condicionados em estufa a 103oC por 24 horas e com uma relação líquido/sólido (L/S) 3 10:1, utilizando água desmineralizada com resistividade maior que 0,2 MΩ.cm. Posteriormente as amostras foram imersas em água a 23 oC por períodos de 24, 48 e 72 horas. O resultado é expresso em % conhecendo-se a massa do corpo de prova após saturação em água e a massa do corpo de prova seca em estufa, conforme a expressão abaixo: MSAT MS CAA(%) 100 MS Onde: MSAT: massa do corpo de prova após saturação em água e fervura; MS: massa do corpo de prova seco em estufa. Umidificação e Secagem O ensaio de umidificação/secagem será realizado com base no procedimento recomendado pelo WTC (1991). Neste ensaio, a amostra foi submetida a seis (06) ciclos de umidificação com água a 22 ± oC e secagem em estufa sob temperatura de 105 ±5 oC e umidificação por 24 horas. O resultado é obtido em percentagem, conforme a seguinte equação: Pamosnat Pamosciclo i % Perda...de... peso Pamosnat Onde: Pamosnat = peso da amostra natural; Pamoscicloi = peso da amostra após umidificação e secagem. RESULTADOS E DISCUSSÃO Na Tabela 1 estão apresentados os valores obtidos de Resistência à Compressão (RC), Capacidade de Absorção de Água (CAA) e Umidificação e Secagem (U/S), sendo estes os ensaios que avaliam a durabilidade e a integridade do material E/S, segundo o Protocolo de Avaliação de Materiais Estabilizados por Solidificação, proposto por Brito (2007). Bem como os limites máximos permissíveis (LMP) para cada ensaio. Tabela 1 – Resultados obtidos nos ensaios de RC, U/S e CAA Ensaio RC U/S CAA Valor 0,85MPa 4,83% 26,67% LMP ≥1,0 MPA ≤15% ≤40% A partir dos dados apresentados na Tabela 2, verifica-se que o valor de resistência à compressão (0,85MPa) está abaixo do limite mínimo. Segundo Brito (2007) o material E/S apresentando valores superiores a 1MPa poderá ter diversas utilizações como materiais de base e cobertura em obras de pavimentação e como material de construção civil, como confecção de tijolos, blocos, agregados e peças de concreto com ou sem função estrutural. Para ser disposto em aterro de resíduos industriais perigosos deve ter no mínimo 0,8 MPa de resistência à compressão. Se o material apresentar resistência à compressão menor que 1MPa, sua utilização será 4 controlada e dispostas em aterro de resíduos não-perigosos. Neste caso a concentração do contaminante deve ser quantificada para decidir a rota final a ser seguida. No ensaio de umidificação e secagem o valor obtido foi 4,83%. De acordo com o Protocolo de Avaliação de Materiais Estabilizados por Solidificação, após seis ciclos de umidificação e secagem a perca em peso não deve ser superior a 15% do seu peso inicial. Portanto o valor encontrado está dentro do limite máximo permissível. Segundo a ABNT NBR 9778, no ensaio de capacidade de absorção de água o limite máximo de água permissível nos poros é 40%. O valor encontrado foi de 26,67%, logo ele se encontra dentro do limite. CONCLUSÃO Os materiais contaminados com borra de petróleo e tratados por meio da técnica de Estabilização por Solidificação (E/S) foram aprovados nos ensaios de umidificação e secagem e capacidade de absorção de água. No entanto, foram reprovados no ensaio de resistência a compressão, ficando abaixo de 1MPa, assim sendo sua disposição deve ser controlada e em aterros de resíduos não perigosos. REFERÊNCIAS ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS - ABNT NBR 7.215: Determinação da resistência à compressão. Rio de Janeiro, 8p, 1996. ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS - NBR 9.778: Argamassa e concreto endurecido – Determinação da absorção de água por imersão, Rio de Janeiro, 5p, 1987. ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS - ABNT NBR 10.004: Resíduos Sólidos - Classificação. CENWin, Versão Digital, ABNT NBR 10.004, 71p, 2004a. BANDEIRA, A. A. S.; Atenuação de Hidrocarbonetos Totais de Petróleo e Óleo Presentes em Borra de Petróleo Usando Aglomerantes à Base de Cimento e Argila Organofílica, Dissertação de Mestrado em Engenharia Química, Universidade Federal de Campina Grande - UFCG, Campina Grande–PB, 2010. BAUER, Roberto J. Falcão; CURTI, Rubens; MARTINS, Álvaro; TAKASHIMA, Shunji. Estudo de Característica Física e Mecânica do Concreto pelo Efeito de Vários Tipos de Cura. Empresa: L. A. Falcão Bauer Centro Tecnológico de Controle da Qualidade Ltda, 2000. BRITO, A. L. F. Protocolo de Avaliação de Materiais Resultantes da Estabilização por Solidificação. Tese de Doutorado em Engenharia Ambiental, Universidade Federal de Santa Catarina - UFSC, Florianópolis - SC, 2007. CURRAN, L. M.; Waste minimization practices in the petroleum refining industry, J. Hazard. Mater. 92 (1992) 189-197 5 FITCH, J.R.; CHEESEMAN, C.R. Characterization of environmentally exposed cementbased stabilized/solidified industrial waste. Journal of Hazardous Materials A, v. 101, n. 3, p. 239-255, aug. 2003. LANGE L. C., SCHWABE, W. K., HILLS, C. D. A tecnologia da solidificação/estabilização aplicada ao tratamento de resíduos industriais. Engenharia Sanitária e Ambiental, vol.3, 1 e 2, 55 – 63. 1998 OLIVEIRA, D. M. Aplicação da técnica de solubilização/estabilização para resíduos oleosos da indústria petrolífera, utilizando solo argiloso e bentonita. Dissertação (Mestrado em Engenharia Ambiental) – Universidade de Santa Catarina, Florianópolis, 2003. PARK, C, K. Hydration and solidification of hazardous wastes containig heavy metal using modified cementious materials. Cement and Concrete Research. n.30, p.429-435, 2000. SPENCE, R. D.; SHI, C. Stabilization and solidification of hazardous, radioactive and mixed wastes. Boca Raton, Florida. Ed. CRC Press. 2005. 378p. 6

Download