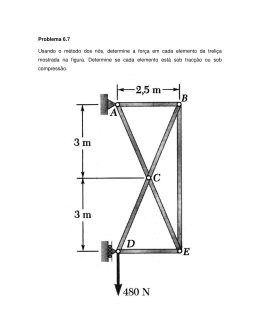

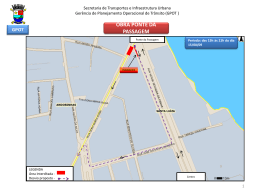

UNIVERSIDADE ANHEMBI MORUMBI IZAK DA SILVA GOMES SISTEMAS CONSTRUTIVOS DE PONTES E VIADUTOS COM ÊNFASE EM LANÇAMENTO DE VIGAS COM TRELIÇAS LANÇADEIRAS SÃO PAULO 2006 2 IZAK DA SILVA GOMES SISTEMAS CONTRUTIVOS DE PONTES E VIADUTOS COM ÊNFASE EM LANÇAMENTO DE VIGAS COM TRELIÇAS LANÇADEIRAS Trabalho de Conclusão de Curso apresentado como exigência parcial para a obtenção do título de graduação de Engenharia Civil da Universidade Anhembi Morumbi Orientador: Prof. Mestre Tiago Garcia Carmona SÃO PAULO 2006 3 IZAK DA SILVA GOMES SISTEMAS CONTRUTIVOS DE PONTES E VIADUTOS COM ÊNFASE EM LANÇAMENTO DE VIGAS COM TRELIÇAS LANÇADEIRAS Trabalho de Conclusão de Curso apresentado como exigência parcial para a obtenção do título de graduação de Engenharia Civil da Universidade Anhembi Morumbi Trabalho____________em:____de___________de 2006 ____________________________________ Prof. Tiago Garcia Carmona ____________________________________ Prof. José Fernando Relvas Comentários:_________________________________________________________ ___________________________________________________________________ ___________________________________________________________________ ___________________________________________________________________ _______________________________________________ 4 Dedico este trabalho principalmente a Deus e aos meus pais, pelo grande apoio e carinho que têm me dado durante minha vida, fazendo com eu me empenhasse para a busca da realização dos meus sonhos e ideais. 5 AGRADECIMENTOS Agradeço a Deus por ter me dado à vida, minha família pelo grande apoio e carinho, meus amigos de trabalho e faculdade e as pessoas que me ajudaram de forma direta para a realização deste trabalho. 6 RESUMO Nos últimos anos houve um aumento considerável nas construções de pontes e viadutos, exigindo cada vez mais a busca de novas tecnologias de construção, de modo a facilitar a execução e dar mais alternativas de concepção de projeto. Tornase necessário portanto, um maior conhecimento dos diversos sistemas construtivos, podendo assim ainda na fase de projeto de uma ponte ou viaduto, optar por um sistema estrutural e construtivo que melhor se adeqüe às necessidades de projeto. Neste trabalho foram analisados diferentes sistemas construtivos de pontes e viadutos com enfoque no sistema de lançamento de vigas com treliças lançadeiras, apresentando suas principais características, de forma a fornecer subsídios para decisões à serem tomadas antes e durante a execução de uma ponte ou viaduto. Palavras Chave: Sistemas Construtivos de Pontes e Viadutos; Treliça Lançadeira. 7 ABSTRACT Lately there was a considerable increase in the constructions of bridges and viaducts, demanding the search of new construction technologies more and more, in way to facilitate the execution and to give several kinds about alternative of project’s conception. It’s necessary, therefore a larger knowledge of the many constructive systems, and this way in the project phase of a bridge to choose for a structural system that better fits to the execution requirements. This job had analyzed different constructive systems of bridges and viaducts, especially about beams launching with thrower’s truss, showing their main characteristics to provide subsidies for decisions that had taken before and during the execution of a bridge or a viaduct. Keywords: Constructive Systems of Bridges and Viaducts; Thrower's Truss. 8 LISTA FIGURAS Figura 5.1 - Divisão estrutural de uma ponte (ALMEIDA, 2000)................................18 Figura 5.2- Ponte de pedra em Wycollar, Lancaster (ARGONET, 1999) ..................20 Figura 5.3 - “Pons Aelius” (ARGONET, 2001)..........................................................21 Figura 5.4 - Aqueduto “Pont du Gart” (ARGONET,2001) ..........................................21 Figura 5.5 – Ponte de Aço (CIVILLENGINEER, 2002)..............................................22 Figura 5.6 – Ponte sobre o rio “Guadalquivir” (FIB, 2000 )........................................22 Figura 5.7 – Viaduto Goethals (ARGONET, 2000)....................................................23 Figura 5.8 – Ponte Akashi Kaikyo (MATSUO, 2001).................................................24 Figura 5.9 – Seções transversais típicas de vigas de alma cheia: (a) rebitada; (b) soldada; (c) parte rebitada, parte soldada; (d) com chapas soldadas. (O’ CONNOR, 1975) ................................................................................................27 Figura 5.10 – Ponte “Forth Railway” (CIVILENGINEER, 2000).................................29 Figura 5.11 – Esquemas de pontes em treliças (MATSUO, 1999)............................30 Figura 5.12 – Esquemas de pontes de quadros rígidos (MATSUO, 1999) ...............33 Figura 5.13 – Foto da Ponte St. Goustan (FIB, 2000) ...............................................33 Figura 5.14 – Esquema de pontes em arco (MATSUO, 1998) ..................................34 Figura 5.15 - Ponte Bloukrans ( FIB, 2000 ) ..............................................................35 Figura 5.16 – Ponte Bow-string ( FIB, 2000 ) ............................................................35 Figura 5.17 – Esquema de Ponte Pênsil (FIB, 2000) ................................................36 Figura 5.18– Esquema de Ponte Estaiada em Leque (FIB, 2000) ............................37 Figura 5.19 – Ponte “Sunshine Skyway” ...................................................................38 Figura 5.20 -Ponte localizada próximo à ...................................................................38 Figura 5.21 – Viaduto em Viga Caixão (ARGONET, 2000) .......................................39 Figura 5.22 – Utilização de forma metálica para pilar de concreto (MILLS, 2004) ....44 Figura 5.23 - Balanços sucessivos moldado no local ( FIB, 2000 ) ...........................49 Figura 5.24 - Balanço sucessivo moldado no local (FIB, 2001).................................49 Figura 5.25 - Balanço sucessivo moldado no local (FIB, 2001).................................50 Figura 5.26 – Cimbramento metálico de ponte em caixão (MILLS, 2000).................51 Figura 5.27 – Içamento de viga metálica com auxilio de guindaste (ARGONET, 1999) ...........................................................................................................................52 Figura 5.28 – Execução de ponte com auxilio de balsa (ARGONET, 1999) .............53 Figura 5.29-Formas de lançamento da aduelas pré-moldadas ( FIB, 2000 ) ............56 Figura 5.30 – Aduela pré-moldada ( FIB, 2000 ) .......................................................57 Figura 5.31- Esquema de construção de pontes por empurramentos sucessivos (FIB, 2000) ..................................................................................................................58 Figura 5.32- Empurramentos sucessivos ( FIB, 2000 ) .............................................59 Figura 5.33 - Viaduto de Meyssiez ( FIB, 2000 ) .......................................................59 Figura 5.34 – Montagem de ponte por lançamento (MASON, 2001) ........................60 Figura 5.35 – Controle Manual da Treliça ASPEN (MILLS, 2004).............................69 Figura 5.36 - Conjunto de apoio 140/45 (MILLS, 2000) ............................................71 Figura 5.37 - Conjunto de apoio 60/36 (MILLS, 2000) ..............................................71 Figura 5.38 -Vista Transversal da Treliça lançadeira ASPEN (MILLS, 2000) ...........72 Figura 5.39- Vista do Módulo de Extremidade ASPEN (MILLS, 2000)......................73 Figura 5.40 – Esqui e conjunto de lança detalhado (MILLS, 2000) ...........................74 Figura 5.41 - Vista do Módulo, Guincho de Elevação e Cabine de Comando (MILLS, 2000) ..................................................................................................................76 Figura 5.42 – Detalhe da morça dotada de dois ganchos articulados (MILLS, 2006) ...........................................................................................................................78 9 Figura 5.43 – Cavaletes, base e calços e base da treliça ASPEN (MILLS, 2000).....79 Figura 5.44 – Detalhe do Fischietts Simples ASPEN (MILLS, 2000) ........................82 Figura 5.45 – Detalhe do Fischietts Duplo ASPEN (MILLS, 2000)............................82 Figura 5.46 – Detalhe frontal do Carrellone ASPEN (MILLS, 2000)..........................83 Figura 5.47 – Fases de operação da treliça ASPEN (MILLS, 2000) .........................84 Figura 6.1 – Seção Transversal do Apoio 4 - Pista Esquerda (MILLS, 2003) ...........87 Figura 6.2 - Seção Transversal do Apoio 6 - Pista Direita (MILLS, 2003) .................88 Figura 6.3 – Corte transversal da Travessa de apoio das Vigas Pré-Moldadas (MILLS, 2003) ....................................................................................................89 Figura 6.4 – Pilar de concreto e viga travessa executada (MILLS, 2004) ................89 Figura 6.5 – Projeto do bloco e estacões de fundação AP9E e AP11-D (MILLS, 2003) ..................................................................................................................90 Figura 6.6 – Projeto de forma metálica do trecho retilíneo do pilar (MILLS, 2004)....91 Figura 6.7 – Projeto da vista do cimbramento metálico e forma de madeira do trecho inclinado do pilar (MILLS, 2004).........................................................................92 Figura 6.8 – Projeto do corte do cimbramento da Viga Travessa R1 (MILLS, 2004) 92 Figura 6.9 – Canteiro de vigas pré-moldadas executado (MILLS, 2004) .................94 Figura 6.10 – Esquema de definição de greide e inclinação do pátio de estocagem (MILLS, 2004) ....................................................................................................97 Figura 6.11 – Esquema de definição de greide e inclinação de lançamento (MILLS, 2004) ..................................................................................................................97 Figura 6.12 – Estrutura de apoio auxiliar B1-E para treliça lançadeira (MILLS, 2004) ...........................................................................................................................98 Figura 6.13 – Montagem dos módulos de extremidades com auxilio de guindastes (MILLS, 2004) ....................................................................................................99 Figura 6.14 – Fase de levantamento da viga para lançamento (MILLS, 2004) .......100 Figura 6.15 – Movimentação da treliça para o apoio A1 (MILLS, 2004)..................101 Figura 6.16 – Viga posicionada sobre os aparelhos de apoio antes da descida dos guinchos (MILLS, 2004) ...................................................................................102 Figura 6.17 – Movimentação transversal da treliça sobre com auxilio de tirfors (MILLS, 2004) ..................................................................................................103 10 LISTA DE TABELAS Tabela 2– Parâmetros para definição da seção transversal .....................................46 Tabela 3– Tabela de cotas de fundo da treliça para pista direita. .............................96 11 LISTA DE SÍMBOLOS ρ Coeficiente de eficiência geométrica A Área ys e yi Distâncias do centróide da seção às fibras extremas I Inércia da seção Hútil Altura Útil Hreal Altura Real m Metros cm Centímetros L Comprimento t Toneladas E Módulo de Elasticidade ײ Polegadas tf Tonelada Força C Comprimento do cabo 12 SUMÁRIO 1 INTRODUÇÃO ...................................................................................................14 2 OBJETIVOS .......................................................................................................15 2.1 2.2 Objetivo Geral .............................................................................................15 Objetivo Específico .....................................................................................15 3 MÉTODO DE PESQUISA ..................................................................................16 4 JUSTIFICATIVA .................................................................................................17 5. SISTEMAS CONSTRUTIVOS DE PONTES ......................................................18 5.1. Definição de ponte ......................................................................................18 5.2. Histórico ......................................................................................................19 5.3 Classificação...............................................................................................24 5.4 Sistemas Estruturais ...................................................................................24 5.4.1 Pontes e Viadutos em Lajes ................................................................25 5.4.2 Pontes e Viadutos em Vigas Metálicas de Alma Cheia .......................25 5.4.3 Pontes e Viadutos em Viga de Alma Vazada (Treliças).......................29 5.4.4 Pontes e Viadutos em Quadro Rígido..................................................32 5.4.5 Pontes e Viadutos em Arco .................................................................34 5.4.6 Pontes Pênseis ....................................................................................36 5.4.7 Pontes Estaiadas .................................................................................37 5.4.8 Pontes e Viadutos com Longarinas em Caixão ...................................39 5.4.9 Tabuleiros de Pontes ...........................................................................39 5.5 Sistemas Construtivos ................................................................................41 5.5.1 Infraestrutura........................................................................................43 5.5.2 Mesoestrutura ......................................................................................43 5.5.3 Superestrutura em Concreto Armado ou Protendido Moldado no Local 45 5.5.3.1 Sistema em Balanços Sucessivos Moldado no Local ..........................47 5.5.3.2 Sistema por Cimbramento Convencional .........................................50 5.5.4 Superestruturas em aço.......................................................................51 5.5.4.1 Execução pelo solo ..........................................................................51 5.5.4.2 Execução por Balsa .........................................................................53 5.5.5 Superestruturas com Aduelas, Vigas Pré – Moldadas e Pré Fabricadas .........................................................................................................54 5.5.5.1 Sistema por Balanços Sucessivos com Aduelas Pré-Moldadas .......56 5.5.5.2 Sistema por Empurramentos Sucessivos ........................................57 5.5.5.3 Sistema por Lançamentos com auxilio de Bico de Lançamento.......60 5.5.5.4 Sistemas por Lançamento com Treliças Lançadeiras ......................66 5.6 Treliça Lançadeira ASPEN .........................................................................67 5.6.1 Sistema Elétrico de Comando..............................................................68 5.6.2 Binários e Conjunto de Apoios.............................................................69 5.6.3 Módulos ...............................................................................................72 5.6.4 Esqui e Conjunto de Lança ..................................................................73 5.6.5 Guinchos de Elevação .........................................................................74 13 5.6.6 Guinchos de Translação ......................................................................76 5.6.7 Sistema de Ancoragem do Guincho de Translação.............................77 5.6.8 Sistema de Ancoragem da Treliça .......................................................77 5.6.9 Calços e Cavaletes de Apoio ....................................................................78 5.6.10 Transporte do Binário com Grueta .........................................................79 5.6.11 Operação da Treliça ASPEN...................................................................80 5.6.11.1 Montagem da Treliça ....................................................................80 5.6.11.2 Canteiro de Vigas Pré-Moldadas ..................................................81 5.6.11.3 Fases de Operação de Lançamento.............................................84 5.6.11.4 Movimentação Transversal da Treliça ASPEN .............................84 5.6.11.5 Operação de Macaqueamento da Treliça ASPEN........................85 6 ESTUDO DE CASO ...........................................................................................86 6.1 Obra Jacu Pêssego – Viaduto sobre linhas da CPTM ................................86 6.2 Sistema Estrutural.......................................................................................86 6.2.1 Superestrutura .....................................................................................87 6.2.2 Mesoestrutura e Infraestrutura.............................................................88 6.3 Sistema Construtivo ....................................................................................90 6.3.1 Sistema Construtivo da Infraestrutura e Mesoestrutura.......................91 6.3.2 Sistema Construtivo da Superestrutura ...............................................93 6.3.2.1 Preparação do Canteiros de Vigas Pré-Moldadas.............................94 6.3.2.2 Cálculo da Treliça ASPEN para Lançamento...................................95 6.3.2.3 Estruturas Auxiliares de Apoio da Treliça ASPEN............................98 6.3.2.4 Montagem da Treliça ASPEN...........................................................98 6.3.2.5 Operação de Lançamento das Vigas...............................................100 6.3.2.6 Observações do Lançamento das Vigas Pré-Moldadas ...................103 6.3.2.7 Rendimento de Lançamento da Treliça ASPEN.............................104 7 CONCLUSÃO ..................................................................................................105 REFERÊNCIAS BIBLIOGRÁFICAS ........................................................................106 ANEXOS .................................................................................................................109 14 1 INTRODUÇÃO A qualidade de uma ponte ou viaduto pode ser medida pelo êxito com que satisfaz os objetivos básicos implícitos em seu projeto, que são: funcional, estrutural, econômico e estético. Para satisfazer estes objetivos deve-se ter um conhecimento dos diversos sistemas estruturais de pontes e viadutos e também de seu sistema construtivo, podendo assim optar-se por um sistema que melhor atenda as necessidades de projeto. Este trabalho relaciona alguns dos principais sistemas construtivos de pontes e viadutos de forma clara e simples, de acordo com seu sistema estrutural. A escolha do sistema construtivo está diretamente ligada ao estudo de concepção de projeto da ponte ou viaduto, que na maioria dos casos, aponta qual o melhor sistema construtivo a ser empregado, visando à segurança, prazo de execução, economia e qualidade. Os itens estudados neste trabalho baseiam-se principalmente na fase de execução, considerada uma das fases críticas durante a obra de uma ponte ou viaduto, tendo em vista a dificuldade do sistema executivo adotado. Dentre os sistemas executivos apresentados neste trabalho, será dada uma atenção especial ao sistema de lançamento de vigas pré-moldadas com auxilio de treliças lançadeiras, e ainda apresentar um estudo de caso com o objetivo se expor as principais características deste sistema construtivo. 15 2 OBJETIVOS Este trabalho apresenta um estudo das principais características de alguns sistemas estruturais e construtivos de pontes e viadutos com o objetivo de proporcionar ao leitor informações necessárias para escolher qual sistema que melhor atenda suas necessidades de projeto. 2.1 Objetivo Geral O objetivo geral deste trabalho é demonstrar alguns dos sistemas construtivos de pontes e viadutos, de modo a expressar suas principais características, vantagens e desvantagens, possibilitando optar por um sistema que melhor atenda as necessidades de projeto de acordo com o sistema estrutural adotado. 2.2 Objetivo Específico O objetivo principal do trabalho é apresentar um estudo sobre sistemas construtivos de pontes e viadutos focando principalmente o sistema de lançamento de vigas prémoldadas com uso de treliça lançadeira. 16 3 MÉTODO DE PESQUISA Revisão bibliográfica baseada em consulta a livros, manuais, artigos e normas ligadas à área, entrevistas à profissionais de empresas de construção civil, páginas eletrônicas, revistas, e apresentação de estudo de caso com aplicação prática dos conceitos abordados. 17 4 JUSTIFICATIVA Para se construir uma ponte ou um viaduto, é necessário conhecer-se uma série de fundamentos e conceitos técnicos de forma a proporcionar uma ampla visão dos mais variados tipos de sistemas estruturais e construtivos, visando a concepção do projeto e buscando sempre relacionar seus objetivos implícitos que são: estrutural, funcional, econômico e estético. Com a visão um pouco mais ampla de alguns métodos construtivos que este trabalho fornece, será possível ter-se uma idéia de como prosseguir com um projeto e execução de uma ponte ou viaduto, tendo em vista que o trabalho apresentará alternativas construtivas de acordo com a necessidade de projeto, podendo assim definir um melhor sistema construtivo. 18 5. SISTEMAS CONSTRUTIVOS DE PONTES Muitas vezes a solução do projeto de uma ponte ou um viaduto está condicionada ao método construtivo utilizado para a execução da obra. O sistema construtivo adotado será influenciado por diversos fatores como: o comprimento da obra; a altura do escoramento; regime e profundidade do rio; a velocidade do rio; a capacidade portante do terreno de fundação, que definirá o custo da infra-estrutura; disponibilidade de equipamento da construtora; cronograma de execução da obra; economia (Almeida, 2000). A seguir serão apresentados os principais métodos construtivos de pontes e viadutos. 5.1. Definição de ponte É denominada ponte toda obra elevada destinada a vencer obstáculos que impeçam a continuidade de uma via. Estes obstáculos podem ser rios, braços de mar, vales e até outras vias. Quando o obstáculo a ser vencido não é constituído por água, esta obra é normalmente classificada como um viaduto. Tecnicamente, as pontes e os viadutos são classificados como Obras de Arte Especiais. Estruturalmente as pontes e viadutos podem ser divididas em três partes principais: a superestrutura, a mesoestrutura e a infraestrutura (Figura 5.1). Figura 5.1 - Divisão estrutural de uma ponte (ALMEIDA, 2000) 19 A infraestrutura é a parte com a função de transmitir ao terreno os esforços provenientes da mesoestrutura é composta pelas fundações. A mesoestrutura recebe os esforços da superestrutura transmitindo-os para a infraestrutura, sendo normalmente composta por pilares. A superestrutura é constituída pelo tabuleiro da ponte, sendo esta a parte útil da obra. Existe um elemento denominado encontro, utilizado em algumas estruturas de ponte com a finalidade de absorver os empuxos dos aterros de acesso, evitando sua transmissão aos demais elementos da ponte, servindo também como apoio extremo. Normalmente os encontros são considerados como elementos pertencentes a infraestrutura. A grande maioria das pontes e viadutos é composta por lajes, vigas principais e secundárias, pilares e as fundações. A laje recebe as cargas dos veículos e pedestres e as transfere para as vigas, que as transmitem para os pilares. Os pilares recebem as cargas verticais e horizontais da superestrutura transferindo-as para as fundações, que as transmitem para o terreno. 5.2. Histórico Certamente as primeiras formas encontradas para transpor rios e vales foram feitas por pontes com estruturas simples, realizadas com cordas, madeira e pedras trabalhadas em forma de chapa, que serviam para integrar desde pequenos vilarejos a cidades (Figura 5.2). 20 Figura 5.2- Ponte de pedra em Wycollar, Lancaster (ARGONET, 1999) Estas estruturas possuíam limitações, principalmente para vencer grandes vãos e rios com muita profundidade. A genialidade dos construtores, aqueles que seriam os primeiros engenheiros, procurando novas formas e técnicas de construção, aliada à criação de novos materiais permitiu o aumento da capacidade de transpor obstáculos cada vez maiores e a execução de pontes que representam marcos da evolução da engenharia moderna. As primeiras grandes pontes realizadas foram feitas com madeira e pedras. Oficialmente, a ponte mais antiga de que se tem registro é a ponte de madeira “Sweet Track”, com 1100 metros de comprimento, feita na Inglaterra em 3806 A.C. (bridges, 2001). A forma estrutural mais utilizada em pontes ao longo do tempo é a de arco. Os simérios parecem ter sido os primeiros a construírem pontes em arco, antes de 3.200 A.C. (argonet, 2001). Os romanos também fizeram muito uso deste tipo de estrutura para construção de pontes e aquedutos. Dois exemplos destas estruturas são a Ponte de Sant´Angelo, originalmente conhecida como “Pons Aelius”, tendo sido construída pelos romanos em torno de 135 A.C., (Figura 5.3) e o aqueduto conhecido como “Pont du Gard” (Figura 5.4), localizado próximo de Nímes, 21 na França, construído pelos romanos há aproximadamente 2000 anos atrás (ARGONET, 2000). Figura 5.3 - “Pons Aelius” (ARGONET, 2001) Figura 5.4 - Aqueduto “Pont du Gart” (ARGONET,2001) Os materiais predominantemente utilizados na construção destas obras foram as rochas, até o surgimento do aço, que permitiu a construção de estruturas mais leves com vãos maiores. A primeira ponte deste material foi feita em 1779 na Inglaterra e tinha 30 m de comprimento, localizada em Shropshire (Figura 5.5). Esta ponte ficou conhecida como Ponte de Aço (CIVILENGINEER, 2002). 22 Figura 5.5 – Ponte de Aço (CIVILLENGINEER, 2002) Com a evolução do aço como material de construção e o surgimento do concreto armado e protendido, as pontes em arco puderam ter vãos cada vez maiores. Um exemplo da evolução do aço como material de construção é a ponte sobre o Rio “Guadalquivir” em Sevilha (Figura 5.6), uma estrutura muito esbelta que faz a perfeita associação com uma obra de arte. Figura 5.6 – Ponte sobre o rio “Guadalquivir” (FIB, 2000 ) 23 Esses materiais propiciaram o surgimento de novos tipos de estruturas de pontes, com comprimentos e vãos ainda maiores. Além das em arco e em vigas, surgiram as pontes em treliça, suspensas, estaiadas e mistas. A Figura 5.7 mostra o viaduto “Goethals”, que exemplifica uma estrutura em treliça metálica. Ele foi aberto ao tráfego em 1928 e tem 2130m de comprimento e vão central de 200m (ARGONET, 2000). Figura 5.7 – Viaduto Goethals (ARGONET, 2000) A ponte Akashi Kaikyo é atualmente a maior ponte suspensa do mundo, com 3922 m de comprimento e o recorde de 1991m de vão central (Figura 5.8). Construída em 1998, esta ponte liga as cidades de Kobe e Awaji Island no Japão (MATSUO, 2001). 24 Figura 5.8 – Ponte Akashi Kaikyo (MATSUO, 2001) 5.3 Classificação Quanto à utilização, as pontes e viadutos, podem ser classificadas em rodoviárias, ferroviárias, para pedestres (passarelas), aquedutos, oleodutos, etc. Elas podem ser de madeira, que atualmente são mais utilizadas como obras provisórias, de pedra, de concreto armado ou protendido, de aço ou mistas. Estas últimas são normalmente compostas pela associação do concreto com o aço ou com a madeira. E quanto ao tipo estrutural, as pontes podem ser em laje, em arcos ou abóbadas, em vigas retas de alma cheia ou vazada (treliças), em quadros rígidos, pênseis (suspensas) ou estaiadas. 5.4 Sistemas Estruturais De um projeto de sistema estrutural eficiente pode-se esperar que os custos iniciais e os de manutenção sejam baixos. Ele pode também melhorar a funcionalidade da 25 ponte ou viaduto, moderando as restrições de execução, aumentando sua vida útil e evitando interrupções de tráfego devidas a manutenção. 5.4.1 Pontes e Viadutos em Lajes As pontes ou viadutos em laje possuem a seção transversal desprovida de qualquer vigamento, podendo ter um sistema estrutural simplesmente apoiado ou contínuo. Este sistema estrutural apresenta algumas vantagens, como pequena altura de construção, boa resistência à torção e rapidez de execução, possuindo também boa relação estética. Podem ser moldadas no local ou constituídas de elementos prémoldados, e os detalhes de fôrmas e das armaduras e a concretagem são bastante simples. As soluções de pontes e viadutos em laje podem ser de concreto armado ou protendido com a relação entre a espessura da laje e o vão variando de 1/15 a 1/20 para concreto armado e até 1/30 para concreto protendido. Quando os vãos são muito grandes, o peso próprio é muito alto e costuma-se adotar a solução da seção transversal em laje alveolada, onde os vazios podem ser conseguidos com fôrmas perdidas, através de tubos ou perfilados retangulares de compensado ou de plástico (MASON, 1977). 5.4.2 Pontes e Viadutos em Vigas Metálicas de Alma Cheia Antes do advento da solda, a construção de todas as pontes com vigas de alma cheia era feita com rebites. As mesas são formadas por uma combinação de chapas e cantoneiras, constituindo estas o único meio exeqüível de ligação entre as chapas da mesa e a alma. Como o momento varia ao longo do elemento, as chapas exteriores da mesa eram interrompidas ou cortadas. É considerada boa prática manter, pelo menos, uma chapa sobre a mesa superior exposta, para evitar problemas de manutenção, resultantes da retenção de água nas bolsas formadas entre as cantoneiras da mesa e a parte superior da alma (O’ CONNOR, 1975). 26 A construção totalmente soldada permite a seção transversal simples. Esta consiste de uma chapa formando a alma, unida por cordões de solda a uma única chapa espessa em cada mesa. Uma mudança na espessura da mesa pode ser obtida, adelgando-se a extremidade da chapa mais espessa e soldando-a de topo a uma chapa mais fina. Outra alternativa é usar chapas múltiplas, com larguras sucessivamente reduzidas para o exterior, permitindo fazer cordões de solda longitudinais entre as placas, nas bordas, em degraus. Neste caso, as chapas externas são interrompidas onde não se fazem mais necessárias. Nesses pontos, estabelecem-se concentrações indesejáveis de tensões. Pôr esta razão, a alternativa mostrada na Figura. 5.9 é geralmente preferida. Entretanto, em vigas de grandes dimensões, a mesa de uma só placa de grande espessura pode se impraticável. A qualidade do aço tende a piorar à medida que a espessura da chapa aumenta; por exemplo com razão, a combinação de chapas mais finas pode ser preferível. A Figura. 5.9 mostra a combinação de construções rebitada e soldada, na qual somente as chapas internas da mesa são soldadas à alma, sendo as placas externas ligadas por meio de rebites. Este arranjo tem sido usado em muitas pontes grandes. Ele permite pontos de interrupção das chapas externas sem as fortes concentrações de tensões que ocorrem no detalhe semelhante totalmente soldado. A presença de rebites interiores de costura melhora a resistência à flambagem da chapa externa, comparada com um projeto com apenas soldas longitudinais nas bordas (O’ CONNOR, 1975). A chapa que forma a alma pode ter sua espessura aumentada próximo às mesas. Um detalhe mostrado no emprego da solda pode ser visto na Figura 5.9. Resultado semelhante pode ser obtido em construção rebitada, acrescentando-se chapas verticais, laterais entre as cantoneiras da mesa e a parte externa da alma. Essas chapas representam um aumento de mesa. Além disso, podem ser vantajosas nos casos em que cargas concentradas e elevadas são aplicadas diretamente às mesas como em vigas para pontes rolantes e podem permitir uma variação de qualidade do aço ao longo da alma. Em construção soldada, elas têm uma variação de qualidade do aço ao longo da alma. Em construção soldada, elas têm a desvantagem obvia de 27 exigir solda adicional. Podem também causar dificuldades de detalhamento; por exemplo, no ajuste de um enrijecedor transversal na alma. As seções transversais mostradas na Figura 5.9 têm em comum o emprego de uma chapa delgada e alta, funcionando como alma, a qual dá origem ao nome de viga de alma cheia. Essas vigas podem ser simplesmente apoiadas ou continuas ou então associadas a uma laje de concreto. Figura 5.9 – Seções transversais típicas de vigas de alma cheia: (a) rebitada; (b) soldada; (c) parte rebitada, parte soldada; (d) com chapas soldadas. (O’ CONNOR, 1975) A principal vantagem de uma viga de alma cheia á a simplicidade de sua geometria comparada com outras alternativas, tais como as treliças. Estas vantagens propiciam custos baixos de fabricação. É importante conserva-la através de um detalhamento cuidadoso; por exemplo, em construções soldadas, o projeto deve permitir ao máximo o emprego de processos automáticos e semi-automáticos de solda (O’ CONNOR, 1975). 28 Sua principal desvantagem, como em todas as estruturas em vigas, está no uso ineficiente do material da alma. Todo o material empregado em uma viga de alma cheia provavelmente será maior que o usado em um arco ou em treliça ou em qualquer estrutura variante que conte mais com a resistência axial do que com a resistência à flexão ou ao cisalhamento. A simplicidade da seção transversal também contribui para custos de manutenção razoáveis, embora não se possa esperar que os custos sejam tão baixos como em uma estrutura em caixão. A maioria das pontes em vigas de alma cheia têm tabuleiro no nível da mesa superior, o qual pode ser integrado às vigas para trabalhar como parte das mesas superiores. A estrutura completa difere, então, de uma viga em caixão somente por não ter mesa inferior de largura total. Em geral, a aparência de uma ponte de viga de alma cheia é satisfatória. Dois pontos podem ser notados: • Em uma viga com mísulas, as inclinações acentuadas da mesa inferior, junto ao pilar, podem dar origem a uma aparência desagradável, quando a ponte á olhada obliquamente. A estrutura parece estar apoiada em uma série de pontos. Isto pode ser disfarçado, prolongando-se o pilar até o espaço entre as vigas ou colocando um diafragma entre as vigas na mesma região. • Mísulas curvas, de comprimento parcial raramente são satisfatórias. Se devem ser previstas, é necessário que, pelo menos, seja feita uma adaptação, de modo a apresentarem curvatura nula ou pequena nas junções com a região onde a viga tem altura constante. Isto não se consegue com mísulas parabólicas com eixo vertical. A mísula de forma elíptica é melhor, sob este ponto de vista. 29 5.4.3 Pontes e Viadutos em Viga de Alma Vazada (Treliças) Nestas pontes e viadutos, o tabuleiro com a pista de rolamento pode estar na parte superior ou inferior da treliça. São comumente feitas de aço e de madeira, possuindo a característica de ser uma estrutura leve e de rápida execução. Entretanto, podem se tornar estruturas complexas e de grande porte, apesar de leves. A Figura 5.10 mostra a ponte “Forth Railway”, completada em 1889, cujo vão de 513 m foi o maior vão construído da sua época (CIVILENGINEER, 2000). Figura 5.10 – Ponte “Forth Railway” (CIVILENGINEER, 2000) As treliças são classificadas pela disposição de suas barras, sendo as formas mais representativas a treliça Warren (Figura 5.11(a)), a treliça Pratt (Figura 5.11(b)) e a treliça Howe (Figura 5.11(c)). A treliça Warren é a forma mais simples, sendo normalmente utilizada para vãos entre 50 e 100m de comprimento. A treliça Howe, patenteada por William Howe em 1840 apresentou a inovação de associar hastes de aço verticais com elementos diagonais de madeira (MATSUO, 1999). 30 Figura 5.11 – Esquemas de pontes em treliças (MATSUO, 1999) Uma treliça de ponte ou viaduto tem duas vantagens estruturais principais: (a) as solicitações dos elementos são forças axiais; (b) o sistema de alma aberta permite o uso de uma altura total maior do que no caso de uma viga de alma cheia equivalente. Esses fatores levam á economia em material e á redução da carga permanente. A altura aumentada conduz também a deformações reduzidas, isto é, a uma estrutura mais rígida. Essas vantagens são conseguidas á custa de maiores despesas de fabricação e manutenção. A ponte convencional em treliça é provavelmente mais econômica para vãos médios. Tradicionalmente, tem sido usada para vão de comprimento intermediário entre a 31 ponte em viga de alma cheia e a ponte pênsil enrijecida. As modernas técnicas de construção têm contribuído para a tendência a se aumentar a vão econômico das vigas tanto metálicas como de concreto. Para vãos intermediários, a ponte com viga atirantada, vem competindo com a treliça metálica. Esses fatores todos, relacionados com os altos custos de fabricação de uma treliça, têm reduzido, nos últimos anos, a freqüência da construção de vãos em treliça. Não obstante, têm sido obtidas soluções econômicas para vãos de pontes rodoviárias variando entre 150 e 450m. O maior vão de ponte rodoviária em treliça, atualmente em serviço, é o vão principal da ponte em balanço Greater New Orleans, completada em 1958, com 480,40m. Ele é ultrapassado pelo vão de 548,60m da ponte Quebec e pelo de 518,20m da ponte Firth of Forth, ambas ferroviárias. O limite inferior econômico, para ponte ferroviária em treliça, pode ser tão baixo como 76m. A treliça tem se tornado quase que a estrutura-padrão de enrijecimento para pontes pênseis, devido, em grande parte, ao seu aceitável comportamento aerodinâmico. A leveza relativa de uma ponte em treliça é uma vantagem na construção. Pode ser montada elemento por elemento, usando-se equipamento de levantamento de pequena capacidade. Alternativamente, o número de conecções no campo pode ser reduzido pela fabricação e levantamento de treliças, painel por painel, ao invés de um elemento de cada vez. Como em todas as estruturas de pontes, é importante que o tabuleiro e a estrutura principal sejam compatíveis. Isto é conseguido fazendo-se com que o tabuleiro trabalhe com os banzos da treliça para receber as cargas axiais. Por outro lado, o tabuleiro pode ser isolado dos banzos por um sistema de juntas de expansão. Comparada com a de outras soluções, a altura de construção de uma treliça é grande, se o tabuleiro estiver no nível do banzo superior, mas é pequena se o tráfego correr através da ponte, com o tabuleiro no nível do banzo inferior. Para passagem ferroviária, sobre uma rodovia ou outra ferrovia, a pequena altura de uma ponte totalmente em treliça apresenta uma grande vantagem. Em algumas estruturas, é recomendável combinar os arranjos para que se tenha uma treliça de 32 pequena altura no vão principal e acessos com o tabuleiro no nível do banzo superior. Uma ponte em treliça raramente tem bom aspecto. Isso se deve em parte á complexidade do perfil, mas resulta também das interseções deselegantes dos elementos quando vistos de ângulo abliquo. Em uma ponte de grande vão, esses fatores podem tornar-se insignificantes devido ao impacto visual da escala. Em pontes de vão moderado, parece que projetar uma estrutura simples e uniforme é melhor. Por essa razão, a treliça Warren geralmente tem melhor aspecto do que as outras. 5.4.4 Pontes e Viadutos em Quadro Rígido Nestas pontes e viadutos, a superestrutura e a mesoestrutura estão monoliticamente ligadas, eliminando-se o uso de aparelhos de apoio. Isto é conveniente no caso em que há pilares esbeltos onde existe a necessidade da redução do comprimento de flambagem (o pilar bi-engastado tem menor comprimento de flambagem), ou quando se deseja ter manutenção mínima, uma vez que inexistem articulações e aparelhos de apoio. Existem várias formas de pontes em quadro rígido. A Figura 5.12(a) exemplifica uma forma muito usada para pontes sobre rios e vales profundos, por dispensar apoios intermediários e pilares extremos a Figura 5.12(b) ilustra uma outra forma em que uma única fundação é utilizada para dois elementos de apoio do tabuleiro. 33 Figura 5.12 – Esquemas de pontes de quadros rígidos (MATSUO, 1999) A ponte St. Goustan (Figura 5.13), na França, é um exemplo deste tipo de estrutura. Figura 5.13 – Foto da Ponte St. Goustan (FIB, 2000) 34 5.4.5 Pontes e Viadutos em Arco As estruturas em arco permitem o uso do concreto armado convencional em pontes com grandes vãos com pequeno consumo de material. O eixo do arco é preferencialmente projetado coincidindo com a linha de pressões devidas à carga permanente, para tirar proveito da boa resistência à compressão que o concreto possui. As estruturas em arco podem ser projetadas com tabuleiro superior, sustentado por montantes, ou com tabuleiro inferior, sustentado por tirantes ou pendurais. Existe ainda o sistema misto com o arco intermediário, sustentado lateralmente por montantes e, no centro, por pendurais (Figura 5.14). Nas estruturas com arcos inferior e intermediário, ocorrem grandes esforços horizontais na base do arco, tornando necessária a existência de um excelente terreno de fundação. Quando a obra for de concreto armado, deve-se prever um plano de concretagem bem definido para que se possa reduzir os efeitos de retração e deformação lenta do material. Figura 5.14 – Esquema de pontes em arco (MATSUO, 1998) 35 As pontes em arco com tabuleiro inferior são mais indicadas para pequenos vãos e para grandes vãos utiliza-se a ponte em arco com tabuleiro superior. As pontes em arco com tabuleiro intermediário são menos utilizadas uma vez que a interseção do arco com o tabuleiro representa problemas construtivos (MASON, 1977). A ponte “Bloukrans” (Figura 5.15), localizada na África do Sul, exemplifica uma estrutura em arco com tabuleiro superior. Figura 5.15 - Ponte Bloukrans ( FIB, 2000 ) A ponte “Bow-string” (Figura 5.16), localizada na Bélgica, é um exemplo de uma ponte em arco com tabuleiro inferior. Figura 5.16 – Ponte Bow-string ( FIB, 2000 ) 36 5.4.6 Pontes Pênseis De todos os tipos estruturais, as pontes pênseis ou suspensas, junto com as estaiadas, são aquelas que possibilitam os maiores vãos sobre rios, e lagos etc. Nelas o tabuleiro contínuo é sustentado por vários cabos metálicos atirantados ligados a dois cabos maiores que, por sua vez, ligam-se às torres de sustentação. A transferência das principais cargas às torres e às ancoragens em forma de pendurais é feita simplesmente por esforços de tração. Os cabos comprimem as torres de sustentação, que transferem os esforços de compressão para as fundações (MASON, 1977). A ponte pênsil, quando sujeita a grandes cargas de vento, apresenta movimentos do tabuleiro que podem tornar o tráfego desconfortável e até perigoso e, por esta razão, exige-se que o tabuleiro seja projetado com grande rigidez à torção para minimizar este efeito. A Figura 5.17 exemplifica esta estrutura. Figura 5.17 – Esquema de Ponte Pênsil (FIB, 2000) 37 5.4.7 Pontes Estaiadas As pontes estaiadas diferem das pontes pênseis principalmente na maneira como os cabos são conectados às torres. Nas pontes pênseis os cabos passam livremente através das torres e, nas pontes estaiadas os cabos são ancorados nas torres (MORRISEY, 1998) O sistema estrutural consiste de um vigamento de grande rigidez à torção que se apóia nos encontros e nas torres de ancoragem e de um sistema de cabos retos esticados, denominados estais, partindo dos acessos do vigamento, passando sobre uma ou duas torres de ancoragem e dirigindo-se ao vão central para ancorá-lo e sustentá-lo. As torres ou pilones podem ser projetadas com grande esbeltez porque os estais transmitem apenas pequenas forças provenientes do vento e contribuem em muito para a segurança contra a flambagem. Com relação às pontes pênseis, as pontes estaiadas possuem pendurais mais rígidos, menor rigidez à flexão das vigas, maior eficiência com relação à carga móvel, não apresentam instabilidade aerodinâmica, seu tabuleiro pode ser de concreto armado ou protendido e apresentam menores flechas. A Figura 5.18 ilustra as principais disposições dos estais. Figura 5.18– Esquema de Ponte Estaiada em Leque (FIB, 2000) A Figura 5.19 ilustra a ponte “Sunshine Skyway” localizada na Flórida. Esta ponte foi uma das primeiras pontes estaiadas em que os cabos são ancorados no centro do tabuleiro, ao contrário da ponte ilustrada na Foto 5.20, localizada perto de Savanah, 38 Geórgia, em que o tabuleiro é sustentado por um grupo de cabos em cada extremidade. Figura 5.19 – Ponte “Sunshine Skyway” (FIB, 2001) Figura 5.20 -Ponte localizada próximo à Avanah, Geórgia (ARGONET, 2000) 39 5.4.8 Pontes e Viadutos com Longarinas em Caixão São variantes das pontes e viadutos de vigas de alma cheia do item 5.4.2. A diferença reside na chapa horizontal de união entre as mesas inferiores das longarinas, formando uma seção transversal fechada Figura 5.21. O fechamento superior da seção caixão é feito pela laje do tabuleiro. Esta seção fechada se presta bem a absorção de esforços de torção em pontes e viadutos curvos, apesar de existirem estruturas retas deste tipo. As superestruturas de pontes pênseis e estaiadas adotam também o caixão, desta feita com uma concepção mais aerodinâmica. (MASON, 1977). Figura 5.21 – Viaduto em Viga Caixão (ARGONET, 2000) 5.4.9 Tabuleiros de Pontes Os materiais mais comumente usados em estruturas portantes de tabuleiros de ponte são o concreto moldado in-loco, o concreto pré-moldado e o aço, entre os quais o concreto armado moldado in-loco é o material tradicional e o mais empregado. O concreto pré-moldado tem sido usado em algumas pontes na Europa. O tabuleiro é formado por placas de concreto, que podem ser protendidas ou ter armadura convencional. Para conseguir continuidade é essencial que a junta entre as lajes adjacentes seja protendida por meio de cabos ou barras ou pela 40 participação de ação estrutural que produza tensão de compressão através da junta. (O’ CONNOR, 1975) Muitas pontes e viadutos com tabuleiros em grelha metálica foram construídas nos Estados Unidos, durante muitos anos. Em pontes de pequeno vão o uso desse material tem sido em parte ditado pelo melhor trabalho sob condições excessivamente frias. Entretanto, tem-se também usado grelhas metálicas para pontes de grande vão, as quais são deixadas abertas ou cheias com concreto moldado in-loco para formar tabuleiros pouco pesado. Recentemente tem-se havido um aumento do uso do chamado tabuleiro metálico ortotrópico, que consiste de uma placa de aço, unida a um sistema de nervuras paralelas. Podem ser distinguidas duas fases de comportamento: • A placa do tabuleiro deve estender-se entre as nervuras adjacentes. • A placa ortotrópica formada pela combinação da placa do tabuleiro com as nervuras deve estender-se entre as transversinas e longarinas. O primeiro aspecto, o comportamento da placa em flexão, é afetado pelo desenvolvimento de tensões na membrana devido à solda ou à própria carga. O projeto pode ser controlado pela deformação sob as cargas de trabalho ou pela carga de ruptura. Na escolha do tabuleiro de uma ponte ou viaduto, os seguintes fatores devem ser lembrados: • Durabilidade; • Resistência à flexão sob cargas transversais; • Resistência axial longitudinal; • Custo; • Peso próprio; • Uniformidade da superfície de tráfego. 41 A durabilidade pode ser um problema especial em tabuleiros metálicos como, por exemplo, com a proteção contra a corrosão e deve ter um cuidado especial no meio fio e próximo aos ralos e outros dispositivos de drenagem (O’ CONNOR, 1975). Em um bom projeto, o tabuleiro deve atuar como parte da estrutura principal, absorvendo tensões resultantes da transferência de cargas na direção longitudinal; por exemplo, o tabuleiro pode atuar como mesa superior de uma viga principal, parte do banzo superior de uma treliça, como tirante de um arco ou ainda, como escora de equilíbrio do esforço de um cabo de uma ponte pênsil auto-atirantada. A esse respeito deve-se notar que o concreto é um material que trabalha essencialmente à compressão enquanto o aço pode trabalhar à tração ou à compressão. Alternativamente, pode-se necessário isolar o tabuleiro da estrutura principal, a fim de evitar incompatibilidade de deformações conduzindo a concentração de tensões. Isto pode exigir o projeto de detalhes de articulação. O peso próprio do tabuleiro pode representar uma parcela significativa do carregamento da superestrutura principal e da infra-estrutura. Esse peso pode ser de importância capital no projeto de uma ponte de grande vão. Em qualquer ponte ele é um fator que afeta a real economia do material do tabuleiro; por exemplo, um tabuleiro metálico ortotrópico geralmente não compete em custo com um em concreto armado, se for considerado somente como uma laje. Ele pode ser competitivo se for levada em consideração a sua capacidade de resistência à força axial e o peso próprio reduzido (O’ CONNOR, 1975). 5.5 Sistemas Construtivos A execução de pontes e viadutos apresenta um problema fundamental: preservar a integridade da estrutura durante a montagem, visto que normalmente ocorrem nesta fase esforços bem diferentes daqueles previstos no projeto da estrutura. Um problema típico de execução de pontes é a necessidade de estruturas auxiliares de custo relativamente elevado, e que devem ser padronizadas de modo a poderem ser 42 utilizados em outras obras. Em alguns casos são necessárias verdadeiras estruturas secundárias para viabilizar a montagem da estrutura principal. Certas pontes exigirão inclusive fundações provisórias entre dois pilares da mesoestrutura. A capacidade da estrutura de suportar as sobrecargas durante a execução depende antes de tudo da diferença entre os esquemas estáticos de montagem e o da estrutura em serviço, bem como a proporção do peso próprio em relação às cargas acidentais e permanentes (ex: veículos, tabuleiro, etc.), inexistentes durante a execução. Ao se iniciar o planejamento de execução de uma ponte, o primeiro aspecto que é analisado é a característica da obra. O segundo aspecto é o acesso e tipo dos equipamentos necessários para a execução e montagem. Nesta primeira análise, deve-se enumerar alguns tópicos relativos ao tipo da estrutura e o local, a fim de tentar convergir para uma ou duas soluções de execução: • Tipo de Ponte ou viaduto: Número de vãos; Vigas bi-apoiadas ou contínuas; Estrutura formada por perfis de alma cheia ou treliçada; de inércia variável ou constante; Longarinas retas ou curvas; Estrutura contraventada no plano horizontal ou travada no plano vertical (diafragmas); • Observar se existe espaço disponível nas margens para eventuais prémontagens; • Acesso de equipamentos: Condições de operação e acesso de equipamentos e estruturas auxiliares; se pelo solo, pela própria estrutura, via aérea ou sobre a água; Verificar o peso próprio das peças e determinar os equipamentos compatíveis; • Observar se o greide da ponte ou viaduto está num plano horizontal, possui alguma rampa ou contra-flecha; • Verificar se o curso d’água possui calado suficiente para uma balsa. Dependendo das características enumeradas nos tópicos acima, o planejamento de montagem terá início, analisando-se as várias alternativas de processos de execução. É importante não adotar logo a primeira idéia sem antes analisar todas as 43 possibilidades. A execução de estruturas é sempre um processo de eliminação de problemas. A diferença entre uma boa solução e uma ruim não é somente o desabamento ou não da estrutura. Uma boa solução certamente será bem planejada; de simples concepção; segura tanto para a estabilidade da estrutura quanto para o pessoal; sem interrupções. 5.5.1 Infraestrutura A infraestrutura de uma ponte ou viaduto como visto no capítulo 5.1 tem a função de transmitir os esforços da ponte propriamente dita para o solo. Os sistemas construtivos da infraestrutura seguem os procedimentos fundamentados pela Geotecnia e Fundações, que de acordo com os estudos realizados no solo através de sondagens dentre outros, possibilitam uma alternativa de fundação, podendo assim definir um sistema executivo de acordo com a alternativa adotada. Segue abaixo algumas alternativas de fundações que podem ser adotadas: • Sistema de fundação por tubulões; • Sistema de fundação por blocos de concreto; • Sistema de fundação por sapatas simples ou corridas; • Sistemas de fundação por estacas; 5.5.2 Mesoestrutura A mesoestrutura, elemento responsável principalmente por receber os esforços trazidos pela superestrutura e transmiti-los para a infraestrutura, possui diversos sistemas executivos de acordo com o sistema estrutural da ponte ou viaduto. De acordo com o sistema estrutural adotado é possível desenvolver o tipo de mesoestrutura que pode ser: • Pilares de concreto Moldados in-loco e pré-moldados (usados em quase todos os tipos de pontes e viadutos); 44 • Pilares Metálicos (usados geralmente em pontes com estruturas em treliças, pontes estaiadas, pontes penseis dentre outras); • Paredes de concreto (geralmente são usadas em pontes e viadutos de pequenos vãos que transpõem galerias e passagem de pedestres). Com a escolha do tipo da mesoestrutura, é possível adotar o método executivo da mesma, como descrito abaixo: • Pilares e paredes de concreto moldados in-loco: para estas estruturas, geralmente são utilizadas formas de madeira ou formas metálicas escoradas lateralmente (Figura 5.22), estas formas podem ser de seção circular ou retangular associadas à geometria do pilar. A concretagem do pilar é executada em etapas obedecendo a alturas definidas de acordo com a resistência da forma à pressão do concreto. Figura 5.22 – Utilização de forma metálica para pilar de concreto (MILLS, 2004) 45 • Pilares Metálicos e de concreto pré-moldado: em pilares metálicos e de concreto pré-moldado, na maioria dos casos é necessário estruturas auxiliares para içamento das peças e transporta-las aos locais determinados em projeto. Estas estruturas geralmente tratam-se de guindastes, gruas, dentre outras alternativas, que são determinadas por aspectos relacionados a capacidade de carga do solo, espaço para locação dos equipamentos e condições gerais de apoio bem como locais inundados. 5.5.3 Superestrutura em Concreto Armado ou Protendido Moldado no Local Provavelmente este é o processo mais empregado para execução de pontes e viadutos sejam elas em caixão, estaiadas, em vigas de alma cheia, pênseis, lajes, dentre outras, onde as fôrmas podem estar sobre escoramentos fixos ou móveis. As pontes e viadutos em concreto armado ou protendido moldadas no local seguem o sistema tradicional de construção, sendo executadas com as fôrmas sobre escoramentos e concretadas segundo a técnica usual. No processo de escoramentos deslizantes é utilizado um sistema de treliças móveis em estrutura metálica que é deslocado à medida que a concretagem da obra avança. Não se recomenda a aplicação deste sistema construtivo quando: altura de escoramento elevada (H > 15m); obras com grandes comprimentos (L>400m); caixas de rios profundos e rios sem regimes bem definidos; rios com grandes velocidades (v>3m/s); cronogramas de execução apertados (Almeida, 1986). Estas obras exigem um cuidado especial com o projeto de escoramento, devendo este ser compatível com o tipo de obra e com o plano de concretagem. O boletim nº 9 da fib (2000) define dois parâmetros que podem servir como orientação para definição do tipo de seção transversal em pontes e viadutos de concreto protendido moldado no local. Estes parâmetros são: 46 • Coeficiente de eficiência geométrica: (1) ρ é o coeficiente de eficiência geométrica A é a área da seção transversal ys e yi são as distâncias do centróide da seção às fibras extremas I é a inércia da seção • Taxa de concretagem da estrutura A Tabela 2 relaciona os valores dos coeficientes com o tipo de seção estrutural. Tabela 1– Parâmetros para definição da seção transversal 47 Fonte: FIB, (2000) 5.5.3.1 Sistema em Balanços Sucessivos Moldado no Local Este sistema construtivo foi criado pelo engenheiro brasileiro Emílio Baumgart, para a construção do vão central da Ponte de Herval sobre o rio Peixe em Santa Catarina, em 1930 (Almeida, 2000). O processo consiste da construção da obra em segmentos, denominados de aduelas, que podem ser pré-moldadas ou moldadas no local, constituindo balanços que avançam sobre o obstáculo a ser vencido. As aduelas pré-moldadas são fabricadas no canteiro e transportadas por meio de treliças metálicas até a extremidade do balanço, onde são protendidas longitudinalmente. Entre as aduelas pode-se usar ou não cola à base de resina epóxi, que serve para lubrificar a 48 superfície, diminuir os efeitos das imperfeições das juntas entre as aduelas, impermeabilizar a junta e contribuir para a transmissão das tensões cisalhantes. Quando as aduelas são moldadas no local, a concretagem é executada com o auxílio de fôrmas deslizantes escoradas nos trechos já construídos e, na idade apropriada, as aduelas são protendidas. Mesmo no sistema de aduelas prémoldadas, o primeiro trecho do balanço, denominado arranque, é moldado no local e o escoramento de sua fôrma feito sobre o apoio. O vão é construído em balanços sucessivos, partindo de cada apoio do vão até a metade do vão, onde é feito o fechamento central evitando articulações que seriam locais de possíveis patologias futuras. A execução deve ser muito bem controlada, principalmente com relação às deformações, para que os trechos cheguem ao centro do vão simultaneamente e coincidentemente. Normalmente, a concretagem do trecho central é realizada nos períodos com menor variação de temperatura, para que os efeitos térmicos não provoquem esforços no trecho até o endurecimento do concreto. Após a concretagem do fechamento central surge um esforço denominado de momento de restituição ou hiperestático da deformação lenta. Este esforço ocorre em função da alteração do sistema estrutural que impede a deformação diferida do concreto que prosseguiria até sua estabilização final. Com a continuidade central o aumento da rotação diferida na seção é impedido surgindo assim o esforço hiperestático. Este esforço é nulo no instante da ligação crescendo progressivamente até um limite em função do fenômeno da relaxação (MASON, 1977). Sempre que possível, projeta-se a obra para que os balanços sejam feitos simetricamente em relação ao apoio, evitando grandes desequilíbrios entre as cargas. Quando os balanços são desiguais ou há balanço em apenas em um vão, pode-se utilizar lastro no vão anterior ao balanço ou até mesmo estais ajustáveis ao desenvolvimento do vão, suportados por torres provisórias e ancoradas no apoio anterior. A Figura 5.23 mostra a execução de um trecho de uma ponte em balanços sucessivos que avançam simultaneamente para ambos os lados de um único apoio. 49 Figura 5.23 - Balanços sucessivos moldado no local ( FIB, 2000 ) As Figura 5.24 e 5.25 mostram a execução do trecho em balanços sucessivos da Ponte sobre o Rio Ribeirão Mosquito, executada em 2001. Figura 5.24 - Balanço sucessivo moldado no local (FIB, 2001) 50 Figura 5.25 - Balanço sucessivo moldado no local (FIB, 2001) Este sistema construtivo é recomendado quando ocorrerem os seguintes fatores: existência de dificuldades de escoramento direto (rios profundos, greides elevados); necessidade de grandes vãos, seja por imposição de gabaritos ou para evitar fundações muito dispendiosas (vãos entre 60 e 240 m); execução de viadutos sem a interdição do trânsito em zona urbana. O comprimento das aduelas deve ser constante para facilitar a fôrma, sendo determinado em função da capacidade portante da treliça de escoramento. 5.5.3.2 Sistema por Cimbramento Convencional O sistema construtivo por cimbramento convencional é praticamente usado em quase todas os tipos de pontes dotadas de superestrutura com concreto armado ou protendido moldado in-loco, desde que não se tenha uma altura muita elevada de cimbramento. O sistema por cimbramento convencional, trata-se basicamente de uma estrutura auxiliar usada para apoiar as formas da estrutura da ponte, durante e temporariamente, após a execução da concretagem da estrutura da ponte. Grande 51 maioria das pontes executadas até hoje no Brasil e no mundo foram por auxilio de cimbramento que podem ser de concreto (demolidos posteriormente a concretagem, de madeira (muito utilizado até a década de 1970) e os cimbramentos metálicos na qual são os mais usados nos dias atuais pela fácil, e rápida montagem e desmontagem em relação aos demais tipos de cimbramento (Figura 5.26). Figura 5.26 – Cimbramento metálico de ponte em caixão (MILLS, 2000) 5.5.4 Superestruturas em aço As Superestruturas em aço geralmente são usadas em pontes e viadutos dotadas de treliças metálicas, pontes e viadutos com vigas metálicas de alma cheia, pontes pênseis e pontes estaiadas. Para execução dessas estruturas geralmente são empregadas estruturas auxiliares que dependem do local na qual a ponte será executada. 5.5.4.1 Execução pelo solo Esta técnica de montagem se aplica aos trechos secos das cabeceiras das pontes. É o processo mais simples, pois normalmente não exige estruturas auxiliares e o 52 pessoal e equipamentos trabalham em terra firme. Esta montagem é feita por meio de guindastes localizados no solo, na posição mais favorável possível; ou seja: próxima da posição a ser ocupada pelas vigas da estrutura, em sua projeção (Figura 5.27). Dependendo das cargas envolvidas, as longarinas serão montadas uma a uma ou em duplas, sobre os apoios definitivos, em seu comprimento final ou em partes sobre apoios provisórios. Nesta técnica é desejável que a pré-montagem se faça sob o vão, o mais próximo possível da posição final, para facilitar o içamento em uma só operação. Caso isto seja impossível, se faz necessária a pré-montagem em um canteiro centralizado, de onde as longarinas serão transportadas por cavalos mecânicos acoplados em doles ou carretas. Figura 5.27 – Içamento de viga metálica com auxilio de guindaste (ARGONET, 1999) 53 5.5.4.2 Execução por Balsa Sempre que a estrutura estiver sobre um curso d’água, este tipo de montagem deve ser analisado. A execução se faz transportando-se as peças e um equipamento de içamento sobre uma balsa chata (Figura 5.28). Em determinados casos o equipamento ocupa uma balsa e as peças outra balsa. Existem equipamentos marítimos flutuantes fabricados exclusivamente para as operações de içamento no mar: as cábreas. Uma atenção suplementar deve ser dada ao equilíbrio da chata quando o guindaste estiver com a carga içada. Algumas balsas especiais possuem compartimentos estanques no casco que são lastreados com água para manterem o equilíbrio em qualquer situação de distribuição de cargas. A água será bombeada para dentro, para fora ou de um compartimento para outro em função da necessidade. Em balsas mais sofisticadas este processo é feito automaticamente Figura 5.28 – Execução de ponte com auxilio de balsa (ARGONET, 1999) A montagem por balsa quase sempre se faz em locais onde há ondas ou correnteza. Nesta situação as balsas devem ser ancoradas às margens ou a base da ponte para 54 manterem a posição e a estabilidade, principalmente quando a peça da ponte estiver para ser depositada sobre os pilares. Qualquer movimento imprevisto neste momento pode representar grave risco para os montadores. Estes mesmos cabos de contensão e ancoragem muitas vezes são também utilizados para rebocar as balsas mais simples que não possuem propulsão própria desde a margem de um rio, por exemplo, até a posição de montagem. Os cabos serão puxados por guinchos localizados nas margens. Quando o trajeto a ser percorrido pela balsa for longitudinal ao curso d’água, um rebocador será necessário. 5.5.5 Superestruturas com Aduelas, Vigas Pré – Moldadas e Pré Fabricadas Nestes sistemas, as vigas são executadas em baias e posicionadas com o auxílio de treliças de lançamento ou guindastes. Normalmente as vigas são de concreto protendido, sendo bastante usual a adoção de duas etapas de protensão; a primeira pouco após a concretagem, ainda na baia, apenas para que a viga suporte o peso próprio e os esforços decorrentes do lançamento da viga, e a outra após o término da construção da laje. Este sistema permite a industrialização do processo construtivo, criando-se um canteiro onde se pode executar as vigas de uma forma muito rápida com o uso de fôrmas metálicas. Após o lançamento das vigas faz-se a concretagem da laje, sendo seu escoramento modernamente efetuado com o auxílio das pré-lajes que, além de servirem de escoramento, também podem conter as armaduras positivas da laje, servindo como elemento estrutural (ALMEIDA, 1996). Quando as vigas são executadas com concreto protendido, faz-se necessária a análise da protensão de acordo com cada fase de carregamento, observando a mudança de característica da seção transversal ao longo da construção. Este sistema apresentava a desvantagem de precisar de juntas de dilatação, que representam uma descontinuidade no tabuleiro da obra e criam um local de futuros problemas e patologias, além do desconforto para o usuário. Modernamente utilizam-se as lajes de continuidade ou lajes elásticas que dispensam o uso de juntas de dilatação em obras de até 150m de comprimento. Este comprimento é 55 limitado para que os efeitos de temperatura no tabuleiro da ponte não sejam excessivos (ALMEIDA, 1994). Segundo Almeida (2000), este sistema construtivo é adequado para vãos entre 25 m e 45 m, sendo sua aplicação muito vantajosa quando ocorrem os seguintes fatores (isolados ou simultâneos): elevada altura de escoramento; grande comprimento, o que resulta em grande quantidade de vigas, justificando a instalação de um canteiro de fabricação; caixa de rio muito profunda e rios sem regimes definidos; cronograma apertado, exigindo a execução simultânea de superestrutura e mesoestrutura. As vigas pré-fabricadas diferem das vigas pré-moldadas principalmente quanto ao canteiro de fabricação. Enquanto as vigas pré-moldadas são executadas em canteiros temporários e específicos para uma obra, as vigas pré-fabricadas são produzidas em uma fábrica, onde o canteiro de fabricação possui instalações fixas. As principais vantagens do uso das vigas pré-fabricadas são: rígido controle de qualidade das peças; redução do canteiro de obras; rapidez de execução; perfeito acabamento obtido pelo uso de fôrmas metálicas ou de concreto; uso de mão-deobra especializada; uso de protensão aderente, o que dispensa as operações de protensão no canteiro e injeção das bainhas. Este sistema permite ainda que toda a superestrutura seja pré-fabricada, uma vez que a fábrica pode produzir as vigas, as lajes e o guarda-rodas. Normalmente as vigas são feitas de concreto protendido pré-tracionado, (cordoalhas tracionadas antes da concretagem da viga). O traçado do cabo é retilíneo, e para que não ocorra o excesso de compressão nas regiões próximas aos apoios costuma-se eliminar a aderência do concreto com o cabo nestas áreas, que é feita com o revestimento do cabo com tubos de plástico, permitindo a livre deformação do cabo quando liberado. Uma das desvantagens deste processo é a necessidade de ajustá-lo aos perfis de vigas padronizados pelas fábricas, o que pode até inviabilizar o seu uso. 56 5.5.5.1 Sistema por Balanços Sucessivos com Aduelas Pré-Moldadas A execução em aduelas pré-moldadas pode ser por dois processos distintos, o sistema SHORT-LINE e sistema LONG-LINE. No sistema SHORT-LINE as aduelas são fabricadas com o uso de apenas uma fôrma metálica, sendo esta fôrma muito sofisticada e cara, para atender a todas as diferenças e mudanças entre as seções transversais das aduelas, assim como as conformações em planta e perfil do projeto geométrico da estrutura. No sistema LONG-LINE é fabricada a fôrma para todo o vão, podendo ela ser reaproveitada para outros vãos que sejam iguais. A fôrma e a armação são montadas sobre um escoramento metálico ou sobre uma pista de concreto que poderá servir de fôrma de fundo. As aduelas são concretadas de maneira a garantir a perfeita acoplagem entre si, onde cada aduela concretada na etapa anterior serve de forma para a próxima (ALMEIDA, 2000). A Figura 5.29 ilustra o método de construção em aduelas pré-moldadas. Figura 5.29-Formas de lançamento da aduelas pré-moldadas ( FIB, 2000 ) 57 . Na Figura 5.30 vê-se o içamento de uma aduela pré-moldada. Figura 5.30 – Aduela pré-moldada ( FIB, 2000 ) 5.5.5.2 Sistema por Empurramentos Sucessivos Este método foi desenvolvido em 1961 pelos engenheiros Leonhardt e Andrae, sendo utilizado pela primeira vez na construção da ponte sobre o Rio Caroni, na Venezuela, realizada entre 1962 e 1964 (SOUZA, 1983). Neste método, a superestrutura é fabricada nas margens e empurrada para sua posição ao longo dos vãos, funcionando em balanço à medida que vai avançando, até encontrar o próximo apoio. Cada segmento é executado sobre fôrmas metálicas fixas, sendo concretado contra o anterior já concluído, o que permite a continuidade 58 da armadura na região das juntas. A estrutura é empurrada por macacos hidráulicos e sobre aparelhos de apoio deslizantes de teflon sobre os pilares, que podem ser permanentes ou provisórios, dependendo do tamanho do vão. Uma vez que o trecho dianteiro da estrutura fica em balanço até alcançar os apoios, utiliza-se uma treliça metálica fixada no trecho dianteiro que alcança o apoio antes da estrutura, diminuindo o balanço e reduzindo o momento negativo durante a fase construtiva. A Figura 5.1 ilustra o processo de construção por módulos empurrados sucessivamente. Figura 5.31- Esquema de construção de pontes por empurramentos sucessivos (FIB, 2000) Este processo apresenta as seguintes vantagens: eliminação do escoramento; redução das fôrmas; redução de mão de obra; rápida execução da superestrutura; industrialização da construção. Recomenda-se o uso do método quando existirem os seguintes fatores: obra com greide elevado; travessia em rios ou vales profundos; obras com grande extensão; vãos de até 50 metros para evitar a execução de pilares provisórios (SOUZA, 1983). Recomenda-se, para aplicação do método, modular os vão intermediários com comprimentos iguais, e os vãos extremos com comprimentos iguais a 75% dos comprimentos dos vãos intermediários. Este procedimento e a adoção de segmentos com comprimentos iguais à metade do comprimento dos vãos intermediários assegura que as emendas dos diversos segmentos coincidam com os quartos do vão, região em que os esforços internos são menores. 59 A protensão é aplicada em duas etapas. A primeira na fase construtiva, devendo ser centrada, em função da alternância das solicitações devidas ao peso próprio durante a execução da obra, a segunda é realizada após a execução do tabuleiro, para a complementação da primeira etapa, tendo em vista as solicitações de sobrecarga permanente e carga móvel (ALMEIDA, 2000). A Figura 5.32 ilustra uma treliça metálica utilizada como ponteira neste método. Figura 5.32- Empurramentos sucessivos ( FIB, 2000 ) Na Figura 5.33 pode-se ver toda extensão da construção do viaduto de Meyssiez, na França. Figura 5.33 - Viaduto de Meyssiez ( FIB, 2000 ) 60 5.5.5.3 Sistema por Lançamentos com auxilio de Bico de Lançamento A montagem por lançamento consiste em pré-montar as longarinas da ponte sobre o terreno em uma das margens, e fazer a ponte inteira se deslocar sobre apoios deslizantes até sua posição final sobre o rio (Figura 5.34). Normalmente é necessário um bico de lançamento que é usado como prolongamento provisório da ponte, em conjunto com um contrapeso para evitar o tombamento da ponte sobre a água. O tabuleiro, normalmente de concreto, será instalado após o lançamento da ponte. Existem diversos processos de lançamento: • A ponte desliza sobre roletes estacionários - para a utilização deste processo de lançamento, as longarinas deverão possuir a superfície da mesa ou da corda inferior isentas de quaisquer saliências. • A ponte é dotada de rodas e desloca sobre trilhos; pontes com vigas de inércia variável ou com parafusos salientes na corda inferior serão lançadas por este método. Nestes casos irão necessitar de peças agregadas as longarinas para promover o nivelamento dos troles com as rodas. Os trilhos chegam somente até a primeira margem, sendo este um processo utilizado para vencer somente um vão por vez; • A ponte é dotada de roletes e estes deslizam sobre canaletas – Semelhante ao anterior. Figura 5.34 – Montagem de ponte por lançamento (MASON, 2001) 61 O processo de montagem por lançamento apresenta diversas vantagens, sendo a principal o fato de exigir equipamentos de pequeno porte para o içamento das peças, pois a pré-montagem se faz junto a uma das margens do curso d’água. A descarga das peças da estrutura será feita nesta mesma margem, eliminando a necessidade de transportar as peças sobre a água (MASON, 2001). Isto significa uma grande economia, devido à concentração na área de prémontagem de todas as operações que envolvem a execução das soldas de emendas e do lançamento, com a instalação de guindastes, máquinas de solda, compressores, guinchos e geradores, num mesmo local. Além disso, o fator segurança é excepcional, pois os operários trabalham sobre terra firme, ao contrário de outros processos. Apesar destas facilidades, se fazem necessárias diversas verificações da estrutura frente aos esforços que agirão sobre a mesma durante o lançamento. Quando a ponte é autoportante durante o lançamento, é indiferente a altura dos pilares e consequentemente das longarinas ao solo. Entretanto, se as estruturas não resistirem ao lançamento, serão necessários reforços estruturais, apoios intermediários ou ambos ao mesmo tempo. Estes apoios serão localizados entre os pilares da ponte de forma a promover a redução do vão livre e dos esforços sobre as longarinas. Ora Dependendo da altura da estrutura ao solo (ou à superfície da água), estes apoios intermediários encarecerão muito este processo. O ideal é que a ponte seja projetada pensando-se no processo de montagem, evitando-se que se descubra tardiamente a necessidade de apoios ou outras estruturas provisórias. O princípio fundamental do lançamento é o equilíbrio da viga sobre dois ou mais pontos de apoio. Para haver estabilidade durante o lançamento, o peso sobre a margem deve ser superior ao peso sobre o vazio, mais um coeficiente de segurança que garanta a não ocorrência do tombamento sobre o vazio. Isto se calcula pela determinação dos momentos de tombamento em torno da última lagarta ou rolete localizado na margem. Para que o momento de tombamento sobre o vazio seja bem menor que o momento de tombamento sobre o terreno da área de pré-montagem, o peso do bico de lançamento deve ser menor que o peso da estrutura, e um contrapeso deverá ser instalado à ré da ponte (MASON, 2001). 62 Qualquer ponte contínua com mais de um vão pode ser lançada sem contrapeso e com um pequeno bico de lançamento. Basta que o peso das longarinas sobre a margem seja bem superior ao peso das estruturas projetadas sobre o vazio. Tudo vai depender dos estudos do tombamento feitos para cada caso específico. Aparentemente, a ponte e o bico poderão ser montados sobre a margem e deslocados de uma só vez para a outra margem. No entanto, a operação de lançamento exige uma série de providências preparatórias para que a mesma tenha sucesso. A montagem por lançamento se inicia pela instalação de um freio eficiente à ré da ponte, para evitar que a mesma deslize acidentalmente. Em seguida, procedem-se à remoção dos skids provisórios utilizados para o apoio das partes de longarinas antes da execução das soldas das emendas. Após, instala-se o aparato de tração da ponte, que pode ser um dos seguintes: • Guinchos instalados à frente, ou como é mais freqüente, instalados à ré. O tipo de guincho mais utilizado são os movidos por motor a diesel, que estão entre os de maior capacidade. Os cabos de tração devem ser instalados com redução ded diversas roldanas, permitindo o arraste de cargas maiores e reduzindo a velocidade de arraste. A instalação do guincho à ré depende da colocação de roldanas na margem oposta; • Macacos instalados à ré, acionados por centrais hidráulicas, permitindo o movimento para trás ou para frente, conforme a necessidade. Para o funcionamento destes macacos, são necessários furos no flange inferior da longarina ou mordentes no macaco; • Tirfors instalados à frente, na margem oposta, com capacidade e número suficiente para vencer a força de atrito. Os tirfors podem ser instalados com reduções nos cabos por meio de roldanas, ou ligados diretamente à ponte. Aplicável somente a pequenas pontes de um só vão; • Tração por meio de veículos, como por exemplo, um trator sobre esteiras. Este tipo de solução não é o mais adequado por ser de difícil operação nas baixas velocidades recomendáveis para lançamentos. Aplicável somente a pequenas pontes de um só vão; 63 Para um lançamento seguro e menos suscetível a possíveis transtornos é importante seguir as recomendações a seguir: • É totalmente irregular lançar a ponte com algum sobrepeso não previsto no cálculo do lançamento, seja sobre a ponte ou sobre o bico. • Deve-se engraxar todos os mancais dos roletes, lagartas (roletes múltiplos) e berços. Pode-se engraxar também os pinos laterais dos berços de montagem, destinados a manter as cordas inferiores sobre os roletes. Os contatos eventuais dos flanges das cordas com as abas dos roletes de montagem também serão vencidos mais facilmente se estas partes forem engraxadas. • Não se deve amarrar o cabo de tração por baixo do flange inferior, nem fixá-lo em peças frágeis do bico. O ponto ideal é na extremidade externa do flange inferior da ponte, um ou dois metros atrás da emenda com o bico. • Temendo-se que sobrevenha ventania durante o lançamento, deve-se amarrar lateralmente a ponte por meio de contenções laterais e com tirfors se necessário. Estes devem ser mantidos ajustados. Não é prudente lançar-se a estrutura com vento muito forte, muito menos interromper um lançamento. Se for imperiosa esta interrupção, é preciso estaiar firmemente todo o conjunto. • Quando a ponta do bico de lançamento alcançar o berço da margem oposta (ou pilar intermediário), ainda há um coeficiente de segurança contra o tombamento bastante razoável. Este é o momento de se transferir a carga para o berço e dar prosseguimento ao avanço do bico sobre ele. Em geral, um avanço de poucos metros fará com que o conjunto “tombe” suavemente sobre o berço. Neste momento o centro de gravidade do conjunto estará no vão livre entre as duas margens, e não se correrá o risco da ponte tombar para trás quando pender livremente à ré. • No momento em que a emenda bico-ponte se aproximar do ponto de momento máximo, pouco depois da metade do vão, estará em seu ponto mais crítico. Assim é recomendável que a cauda da ponte existente à ré sirva de contrapeso, tendendo a levantar a parte do bico e da ponte sobre o vão aliviando aquela emenda. Este alívio é indispensável para o bico. A hipótese de tombamento para trás não pode ser desprezada pelos cálculos. O contra- 64 peso poderá eventualmente ser cuidadosamente retirado, dependendo do plano de montagem e dos cálculos. • É muito importante nunca permitir três apoios simultâneos em lançamentos de pontes de um só vão. Caso seja uma ponte com diversos vãos, deve-se evitar a ocorrência de um vão entre roletes maior que o próprio vão da ponte. Se isso ocorrer, o bico poderá não resistir e a ponte tombar dentro do rio. Caso parte da carga descansar sobre outros roletes da primeira margem, além de diminuir a compensação do contrapeso e o braço de alavanca, o vão fica aumentado. A liberdade da cauda se obtém pela colocação elevada dos berços de lançamento antes da montagem ou removendo-se os roletes de ré. • Se a extremidade da ponte estiver tocando no chão, é necessário cavar sob ambos os lados da ponte um sulco de profundidade e comprimento tal que evite o arrastamento dos flanges. É o último recurso para garantir a condição de liberdade de toda a cauda da ponte. Neste momento, o bico suporta, na margem oposta, cada vez mais peso da ponte que se aproxima. • Fazer as amarrações dos eixos longitudinais e transversais de cada base, com pontos e bandeirolas, facilitando o posicionamento correto das placas de base nas colunas. Todas as medidas deverão ser exatas de acordo com as medidas contidas no desenho da obra. Assentar corretamente os calços de apoio das placas de base (caso existam), dentro da cota do projeto. Os Skids que servirão de apoio para as longarinas, deverão estar alinhados, esquadrejados e nivelados já com a contra-flecha, de tal forma a não coincidir com as emendas soldadas da viga. • As longarinas deverão ser alinhadas, niveladas, esquadrejadas de acordo com sua contra-flecha, antes da solda das emendas e serem conferidas após a solda. Caso haja desconformidade na montagem, reconferir as medidas e o comprimento das peças problemáticas, bem como os vãos nos quais serão montadas as longarinas. • Os serviços topográficos deverão ser anotados em caderneta para posterior apresentação de relatórios, contendo croquis da vista superior das longarinas e detalhes dos mesmos. • Amarrar os eixos longitudinais e transversais da obra, com pontos topográficos e bandeirolas nos blocos de apoio das longarinas. Posicionar 65 corretamente as torres e roletes, de acordo com o alinhamento do eixo central longitudinal da obra de tal forma que sua posição não coincida com o local de emenda da solda da longarina. • Os roletes deverão estar alinhados, espaçados e nivelados de acordo com o planejamento do lançamento. Normalmente os roletes são colocados em nível perfeitamente horizontal, a despeito da contra-flecha. Durante o estudo do lançamento deve, por isso, ser estudada cuidadosamente a possibilidade de o vão entre os pontos apoiados ser maior que o vão da ponte. O que ocorre é que, com a contraflecha, a ponte descolará de algum rolete por não estar submetida a esforços suficientes para abaixar a longarina, anulando a contraflecha. • Verificar se o cabo do guincho está posicionado no eixo central, tanto no conjunto a ser deslocado, quanto na roldana guia do cabo, instalada no lado aposto ao lançamento. Instalar o aparelho topográfico no eixo central da obra e em lugar seguro, para acompanhar o lançamento, verificando se o conjunto está se deslocando no eixo. Caso ocorra desvio, posicionar novamente o conjunto no eixo central. • O peso total do contrapeso pode ser calculado levando-se em conta os pesos da ponte, dos travamentos e do bico de lançamento. O coeficiente de segurança contra o tombamento não deve ser inferior a 1,5 em nenhuma situação. Os momentos de tombamento no vão e os momentos estabilizantes sobre a margem são tomados em relação ao eixo central do rolete da margem de lançamento. • O contrapeso, ao se aproximar dos roletes de lançamento na margem, é cada vez menos eficiente mais ineficiente. É lógico que ele não deve ultrapassar além dos roletes ou lagartas da margem. O peso pode ser formado por pranchões, sacos de areia, tambores cheios de água ou o que é preferível, as próprias lajes pré-moldadas do tabuleiro em número, peso e localização estudados no plano de montagem. Não se deve descuidar da capacidade limitada dos roletes de montagem. • A carga sobre os roletes fica aliviada pela tendência que o contrapeso tem de levantar a ponte no vão. O que limita este recurso é a capacidade dos berços de lançamento. O centro de gravidade do conjunto deve ser mantido entre os 66 primeiros roletes e os berços de lançamento na margem. A remoção do peso da cauda faz o conjunto tombar para o vão. • Após o bico ultrapassar os berços da margem oposta, inicia-se a desmontagem do bico e do contrabico. À seguir executa-se o abaixamento da ponte sobre os apoios definitivos. Esta operação exige perfeito sincronismo nos quatro apoios, de forma a não desnivelar a ponte. Para descer a ponte são necessários quatro macacos hidráulicos, (dois em cada extremidade). Por prudência, deve-se colocar pequenas fogueiras sob o lado que estiver baixando (um lado de cada vez) e retirá-las gradualmente. Os macacos devem descer por igual. 5.5.5.4 Sistemas por Lançamento com Treliças Lançadeiras As treliças lançadeiras são equipamentos na forma de grandes treliças, que operam sobre apoios deslizantes, ocupando o vão no qual a estrutura será montada. Essas treliças são mais utilizadas na execução de estruturas de concreto protendido, pré moldadas ou pré-fabricadas como visto no capítulo 5.5.6 devido ao grande peso próprio das vigas. Caso não se disponha de treliça lançadeira, a montagem de vigas de concreto protendido exigirá guindastes de altas capacidades, mesmo assim limitado à hipótese de montagem sobre o solo, no caso de viadutos. Por outro lado, a montagem por lançamento convencional de vigas de concreto é proibitiva pela inversão de momentos durante o processo, incompatível com este tipo de estruturas. Daí o fato de a treliça lançadeira ser praticamente a única solução de montagem de estruturas de concreto protendido, sendo uma alternativa para as estruturas em aço em certos casos. Na parte superior da treliça e transversalmente a ela, existem duas pontes rolantes munidas de guinchos, dimensionadas para suspenderem e transladarem as vigas. O conjunto destas duas pontes rolantes e mais a cabine onde estão o gerador, o quadro de comando e o motor, deslocam-se longitudinalmente, em cima da treliça transportando a viga. 67 Cada conjunto de apoio da treliça é constituído de dois carrinhos com balancins, sobre os quais deslizam os trilhos dos banzos inferiores da treliça. Estes carrinhos, por sua vez, deslizam transversalmente à treliça, em cima de trilhos, permitindo o deslocamento transversal das vigas. As treliças lançadeiras são projetadas para um trabalho linear seqüencial, envolvendo a concretagem da superestrutura em segmentos, e permitindo o deslocamento do cimbre para o segmento seguinte. Algumas dessas treliças são muito sofisticadas em seus dispositivos mecânicos, prevendo inclusive, equipamentos para transportes e colocação do concreto nas fôrmas; elas constituem verdadeiras máquinas para fabricação de pontes. As treliças lançadeiras podem ser colocadas por baixo dos vigamentos, ao lado dos vigamentos ou sobre os vigamentos. Hoje no Brasil existem dois tipos de treliça lançadeira, denominadas ASPEN e SICET ambas de origem italiana. Estas treliças são de propriedade de grandes empresas de construção como a Camargo Correa, Queiroz Galvão, CBPO, Mills, Andrade Gutierrez e Constran. 5.6 Treliça Lançadeira ASPEN A treliça Lançadeira ASPEN realiza lançamentos de vigas com até 140 toneladas de peso e vão de até 45 metros. Ela também realiza lançamentos de aduelas prémoldadas para viadutos. O lançamento é feito sem equipamento auxiliar, tendo em vista que ela mesma transporta os apoios, cavaletes e demais acessórios se necessário. Uma característica importante da treliça ASPEN é a sua capacidade de operar em rampa de até 6% de inclinação com carga total. 68 Suas principais características são: • Lançamentos em Pontes com curvas horizontais e Verticais, desde a retirada da viga no canteiro de pré-moldados até sua colocação final sobre a viga travessa nos pilares da ponte. • Declividades de até 6% • Raio de Curvatura mínimo de 400,00 m • Raio de Curvatura Côncavo mínimo de 12.000 m • Raio de Curvatura Convexo mínimo de 10.000 m • A marca ASPEN possui dois tipos de treliça lançadeira, onde se denominam as Treliças Lançadeiras 140/45 e 60/36, sendo que o primeiro número se refere ao peso da viga e o segundo ao vão, sendo estas duas condições simultâneas. • Desde que uma das condições limites não seja atingida, pode-se estudar lançamentos em que o vão seja maior ou quando temos vigas mais pesadas que o limite indicado. 5.6.1 Sistema Elétrico de Comando. A Treliça Lançadeira ASPEN possui um sistema elétrico de comando que funciona com o auxilio de um motor de combustão a diesel, denominado de grupo gerador e localizado junto ao conjunto de guincho de elevação e cabine de comando (Figura 43). A cabine de comando é ligada através de cabos elétricos aos dois motores redutores, localizados juntos ao guincho de translação e responsáveis pela movimentação do conjunto de guinchos e treliça. Toda a movimentação da treliça e guinchos é feita através de um controle manual (Figura 35), interligado à cabine de comando através de cabos elétricos. 69 Figura 5.35 – Controle Manual da Treliça ASPEN (MILLS, 2004) 5.6.2 Binários e Conjunto de Apoios Os binários da treliça 140/45 são fabricados com perfis I 18” intertravados a cada 50 cm e com distância de eixo a eixo de 50 cm, com altura total de 49 cm. Os binários da treliça 60/36 são fabricados com perfis I 12” inter travados a cada 50 cm e com distância de eixo a eixo de 35 cm, com altura total de 33,5 cm. As emendas de binários são feitas nos flanges com 04 parafusos iguais aos da ligação inferior da treliça. Os binários podem ser colocados sobre os Cavaletes ou sobre as cabeças das vigas já lançadas. Como norma de segurança de utilização, deve-se deixar como folga para cada lado dos binários de apoios extremos das Treliças as dimensões mínimas de segurança conforme indicadas abaixo: • Treliça 140 / 45 - 1,80 m • Treliça 60 / 36 - 1,20 m 70 Os binários deverão ter os seus vãos de trabalhos limitados a: • Treliça 140 / 45 para vigas até 120t - Nos balanços laterais 0,98 m e nos vãos bi-apoiados 3,60 m; • Treliça 60 / 36 para vigas até 60 t - Nos balanços laterais 0,85 m e nos vãos bi-apoiados 3,00 m. Os binários sempre são fixados aos Cavaletes e as bases através dos clips metálicos e para trabalho em balanço são reforçados com conectores, que são chapas soldadas nas abas e a na alma, a cada 0,50m iniciando 1,00 m antes do apoio do binário perfazendo o comprimento de reforço de 2,00 m até o fim do balanço. Após a fixação dos binários com os grampos indicados abaixo, é imprescindível e usual o estaiamento dos cavaletes através das alças dos mesmos ou dos binários pelo contraventamento para absorver com maior segurança os esforços horizontais. O conjunto de apoio é que permite a treliça trabalhar em curvas horizontais e verticais e ainda movimentar-se horizontalmente para a colocação de cada viga em sua posição. O conjunto de apoio é constituído de 01 carrinho, 01 base giratória e 02 balancins com altura de: • Treliça 140/45 - 89 cm altura total de138 cm (Figura 5.36); • Treliça 60/36 - 54 cm altura Total de 87,50 cm (Figura 5.37). 71 Figura 5.36 - Conjunto de apoio 140/45 (MILLS, 2000) Figura 5.37 - Conjunto de apoio 60/36 (MILLS, 2000) 72 5.6.3 Módulos A Treliça ASPEN é composta de duas treliças de seção triangular (Figura 5.38). Os elementos que a compõe são de 10,80 m de comprimento, sendo que a treliça 140/45 possui 9 módulos de cada lado e a treliça 60/36 possui 7, mais os esquis de cada lado. Figura 5.38 -Vista Transversal da Treliça lançadeira ASPEN (MILLS, 2000) A união dos módulos é executada com parafusos usinados a partir de eixos do aço VM-40 ou aço SAE-4340, sendo para cada ligação, 4 para a emenda superior e 8 para a ligação inferior com os seguintes diâmetros indicados : • Treliça 140/45 - (64) superior de 70x195 mm e (114) Inferior de 50x170 mm. • Treliça 60/36 – (54) superior de 50x105 mm (124) Inferior de 36x95 mm. Os triângulos de cabeceira se localizam nos módulos de extremidades da Treliça (Figura 5.39) e suas funções são a de interligação das duas treliças para garantir a bitola de 2,65 m e apoiar duas polias dotadas de contra peso para manter sempre os cabos de translação tensionados. Nunca se deve engraxar o cabo de Translação, pois trabalha com atrito nas polias. 73 Figura 5.39- Vista do Módulo de Extremidade ASPEN (MILLS, 2000) 5.6.4 Esqui e Conjunto de Lança Os esquis são peças colocadas nas extremidades das treliças e sua função é permitir novamente a entrada da treliça no apoio, compensando a flecha obtida pelo movimento em balanço (Figura 5.40). Sua forma e dimensão foram obtidas com base em análises técnicas das deformações do equipamento nos vários estágios da operação. 74 Figura 5.40 – Esqui e conjunto de lança detalhado (MILLS, 2000) COMPONENTES: 3 - Triângulo de cabeceira 4 - Contra peso 5 - Esqui 6 - Triângulo grande 7 - Triângulo médio 8 - Triângulo pequeno 9 - Tirante da grueta 10 - Polia da grueta 11 - Barra transversal 12 - Triângulo transversal (140/45) 13 - ou Barra transversal ( 60/36 ) 5.6.5 Guinchos de Elevação Os guinchos de elevação (Figura 5.41) trabalham em condição normal com o comprimento do cabo de aço de 180,00 m, Ø =3/4” o que permite um curso de 75 elevação de 2,00 m a partir do boleto inferior da treliça, sem levar em conta o comprimento dos estropos e a altura do furo até a base da viga. A velocidade de elevação da viga é de 0,93 m / min. O guincho de Elevação trabalha com dois moitões de 06 polias cada para levantar 70 tf (140/45 ) ou 30 tf ( 60/36 ). Se houver necessidade de se trabalhar com uma altura de içamento superior a 2,00 m calcula-se qual o comprimento do cabo especial que deverá ser utilizado. Dado prático no limite de uso: Utilizando-se o cabo normal com 180,00 m a altura real obtida empiricamente da altura Hutil é de 3,80 m, restando no tambor nesta condição somente (três) 3,0 voltas de cabo de aço. Seja Hutil = distância entre o fundo do banzo inferior e a geratriz inferior da polia do moitão: C = comprimento do cabo para Hutil C = 2 x 6 x 2 x ( 6,18 + Hutil ) = 24 x ( 6,18 + Hutil ) Hreal = Altura real do fundo do banzo inferior até o solo; Hreal = Hutil + estropo + altura entre o pino e o solo. Quando há uma diferença no tamanho dos estropos ou há um desnivelamento dos furos de elevação, ou ainda, na utilização de um cabo diferente do normal cujo enrolamento no tambor se faz de forma aleatória provocando um desnivelamento da viga, deve-se procurar o equilíbrio perfeito da viga desbloqueando o “PONTO MORTO“, que é um ponto comum de fixação do cabo contínuo de elevação, e situa-se entre os dois moitões, cuja finalidade é se obter o reequilibrio da viga. Depois de atingido o equilíbrio o ponto morto deve ser bloqueado novamente. 76 Figura 5.41 - Vista do Módulo, Guincho de Elevação e Cabine de Comando (MILLS, 2000) Quando o peso da viga for inferior ao limite de 140 tf, pode-se eliminar o uso de uma das polias de cada moitão e com isto aumenta-se a altura útil de içamento. Com a redução de uma das polias, portanto trabalhando com 05 polias em cada moitão, se obtém como carga máxima para a viga P = 117 t então, o comprimento til será: Hútil = 2 x 2 x 5 x ( 6,18 + Hútil ) = 20 x ( 6,18 + Hútil ) 5.6.6 Guinchos de Translação O guincho de translação tem os seus cabos contínuos passando através dos guinchos de elevação indo até as polias dos triângulos de cabeceira e retornando a ele, funcionando por atrito do cabo de aço nas polias. Os contra pesos das polias dos triângulos de cabeceira mantém o cabo tencionado para compensar o alongamento elástico do cabo sob o esforço de tração. 77 5.6.7 Sistema de Ancoragem do Guincho de Translação É um sistema de ancoragem que se fixa à base giratória impedindo a movimentação dos guinchos de elevação, liberando desta forma a movimentação da estrutura metálica da treliça. O sistema é constituído por 02 cabos de ancoragem para cada treliça e uma esteira metálica acoplada ao guincho de elevação que contem várias polias nas quais o cabo se desenvolve. 5.6.8 Sistema de Ancoragem da Treliça É um dispositivo completo de calços, polias e fixações, sendo utilizado para ancorar a estrutura metálica da treliça quando a esteira metálica dos guinchos está em movimento. É composto por um cabo de aço, que se estende pela parte inferior da treliça em toda a sua extensão, de ambos os lados, sendo que a mudança é feita através de polias fixadas em uma estrutura situada ao lado dos triângulos de cabeceira. O cabo de aço é unido com o auxílio de 10 clips. Nunca se deve engraxar os cabos de ancoragem da Treliça e dos Guinchos. A fixação da estrutura à base giratória é feita com o uso de uma morça dotada de dois ganchos articulados (Figura 5.42). A localização das morças é executada da seguinte forma: • O primeiro par é colocado no ponto médio da treliça; • Os outros dois pares são colocados de tal forma que possam fixar a treliça para permitir que na manobra de posicionamento para movimentação transversal da viga, a treliça fique ancorada sobre dois apoios centrada em relação ao vão. 78 Figura 5.42 – Detalhe da morça dotada de dois ganchos articulados (MILLS, 2006) 5.6.9 Calços e Cavaletes de Apoio São acessórios da treliça utilizados geralmente para se fazer o lançamento de vigas prémoldadas em pontes com vigas travessas sem o septo. Os cavaletes são utilizados diretamente sobre as travessas dos pilares ou entre o carrinho inferior e a base giratória. Os cavaletes e binários devem ser estaiados em todos as direções, ou seja, para frente e para trás, para a direita e para a esquerda. Os cabos a serem utilizados nos estais são: • Treliça 140 / 45 - Diâmetro de 3/4" • Treliça 60 / 36 - Diâmetro de1/2” Os cavaletes podem ser intermediários e de extremidade, com calços inferiores e de cabeça. 79 A Figura 5.43 mostra os tipos de cavaletes, calços e bases para apoio dos binários. Figura 5.43 – Cavaletes, base e calços e base da treliça ASPEN (MILLS, 2000) 5.6.10 Transporte do Binário com Grueta A grueta é uma estrutura metálica existente nas extremidades de cada uma das treliças e sua função principal é a de transportar os aparelhos de apoio com o binário e os cavaletes de apoio, de uma travessa de pilar à próxima, e recolhe-los ao final do lançamento. A carga limite de uso em cada treliça é de: • Treliça 140/45 - 4,0 tf • Treliça 60/36 - 2,0 tf 80 5.6.11 Operação da Treliça ASPEN A fase de operação com da treliça lançadeira ASPEN, se dá desde a sua montagem onde se deve tomar uma série de cuidados de forma a proporcionar um lançamento seguro de vigas. Com a montagem executada, é feito o posicionamento dos conjuntos de apoios e binários nos locais indicados no projeto para então a treliça começar a operar com o lançamento de vigas. 5.6.11.1 Montagem da Treliça São usadas torres provisórias internamente ao vão de montagem, entre dois pilares, porque após a montagem do primeiro vão, os módulos estarão em balanço fazendo com que a treliça faça uma curva côncava, levantando o meio do vão e descarregando metade do peso total nas torres extremas, acarretando em um grande esforço vertical e horizontal. Os apoios do canteiro devem estar em cotas coerentes e com a mesma inclinação dos apoios de lançamento da ponte. As primeiras peças a serem montadas são os módulos e iniciamos a partir do de extremidade, sempre travando as duas treliças com tirfors para evitar o movimento das mesmas. Depois de concluída a montagem dos módulos, são posicionados os triângulos de cabeceira, os esquis com as estruturas da grueta (conjunto de lança). A seguir são deve-se colocar os guinchos de elevação 1 e 2, a estrutura e guincho de translação junto com o guincho 2, a estrutura e o grupo gerador, o cabo de ancoragem da treliça, o cabo de translação e as caixas de trava da ancoragem da treliça. 81 Após a conclusão da montagem da treliça, inicia-se o reaperto dos parafusos dos módulos procedendo da seguinte forma: • Parafusos Superiores – Posiciona-se a treliça sobre três apoios com os guinchos no 1º vão e deve-se reapertar as duas emendas superiores do meio dos vãos; • Parafusos Inferiores - Ainda sobre três apoios reaperta-se as quatro emendas inferiores que estão próximas aos apoios; • Parafusos Superiores – Posiciona-se a treliça e os guinchos sobre dois apoios e deve-se reapertar as duas emendas superiores dentro do vão; • Parafusos Inferiores - Ainda posicionada em dois apoios, reaperta-se as duas emendas inferiores dos balanços. 5.6.11.2 Canteiro de Vigas Pré-Moldadas O local de montagem da treliça ASPEN, já deve estar na inclinação da ponte para que não haja esforços adicionais para a treliça. O canteiro de pré-moldados deverá ser projetado ortogonalmente a ponte, e sempre que possível em sua cabeceira. A quantidade de berços de concretagem e de formas de vigas é o resultado do planejamento do ciclo de concretagem em função do prazo determinado, em geral sete dias por viga. A movimentação transversal das vigas, do berço de concretagem para o berço de estocagem e do berço de estocagem para o eixo de lançamento, é feita através dos Fischiettis simples ou duplos da ASPEN (Figura 5.44 e 5.45), dependendo da quantidade de linhas de Fischiettis. 82 Figura 5.44 – Detalhe do Fischietts Simples ASPEN (MILLS, 2000) Figura 5.45 – Detalhe do Fischietts Duplo ASPEN (MILLS, 2000) 83 Se o canteiro de pré-moldados estiver longe da ponte, mais de 300,00 m, se torna viável e necessário o uso do Carrellone da treliça ASPEN (Figura 5.46) que otimizará o prazo de lançamento, principalmente se a metodologia construtiva da ponte permitir a rápida execução dos tramos e a entrada do Carrellone na mesma para minimizar a distância percorrida pela treliça lançadeira. Figura 5.46 – Detalhe frontal do Carrellone ASPEN (MILLS, 2000) Normalmente os canteiros de pré-moldados são aterrados ao nível da ponte para facilitar o lançamento e os apoios da treliça são executados simplesmente apoiadose o binário sobre uma base de concreto. Quando o nível do canteiro estiver abaixo da ponte, o apoio da treliça precisará ser apoiado sobre torres ou pilares especiais que geralmente é executada pela empresa contratante. Se o nível do canteiro estiver acima, será melhor executar a remoção da terra excedente no canteiro para não haver calços em todos os apoios da ponte de forma a viabilizar o greide de lançamento. 84 5.6.11.3 Fases de Operação de Lançamento A Treliça sempre deve estar sobre dois apoios para se executar o procedimento de lançamento das vigas no vão como segue na Figura 5.47 mostrada a seguir: Figura 5.47 – Fases de operação da treliça ASPEN (MILLS, 2000) 5.6.11.4 Movimentação Transversal da Treliça ASPEN Para se executar o procedimento de movimentação transversal a Treliça sempre deve estar sobre dois apoios. É executada a movimentação transversal através de dois tirfors colocados entre os carrinhos inferiores das duas treliças, cuja operação é feita por dois homens simultaneamente. A velocidade de movimentação neste caso é de 0,50 m /min, mas se os carrinhos forem motorizados a velocidade será de 4,00 m / min. 85 O movimento transversal também é utilizado para corrigir a direção do lançamento, ou seja, permitir o lançamento de vigas em trechos curvos. Ao acionar o tirfor somente de um lado, consegue-se deslocar a lançadeira obliquamente ao eixo de lançamento, e através de deflexões sucessivas vai-se dando à mesma a direção desejada para o deslocamento longitudinal ou descida da viga na posição definida. 5.6.11.5 Operação de Macaqueamento da Treliça ASPEN Se o projeto de lançamento da ponte ou viaduto possui curva vertical côncava com raios menores que 12.000 m, ou com alterações de rampas ascendentes e descendentes, e ainda, com vigas nos limites de peso e vão para a treliça, deve-se executar várias operações de “macaqueamento“ para se conseguir o lançamento das vigas. As etapas de uma Operação de macaqueamento para reduzir ou eliminar as diferenças de rampas do projeto de lançamento são: • Colocar a Treliça Lançadeira bi-apoiada entre os apoios A e B. • Amarrar, com cabos de aço, o binário de apoio A com os conjuntos de apoio à treliça. • Ao lado do apoio A instala-se a viga de reação e o cilindro hidráulico. • Iniciar o levantamento do apoio A, em etapas de aproximadamente 15 cm, com auxílio da viga de reação e do cilindro hidráulico, até atingir a cota de projeto. Como a máxima abertura do cilindro hidráulico é de 25 cm, levantamentos em alturas maiores, são executadas levantando-se a viga de reação com o cilindro hidráulico e calçando o binário tantas vezes quantas forem necessárias até se atingir a cota de projeto. • Amarrar o binário do apoio B com os conjuntos de apoio, para iniciar o mesmo procedimento executado no apoio A, somente que, abaixaremos o apoio B até a cota projetada, também e etapas de 15 cm, agora retirando-se os calços sob o binário. 86 6 ESTUDO DE CASO O seguinte estudo de caso apresentado, refere-se a execução da obra do Complexo Viário Jacu Pêssego – Viaduto sobre as linhas férreas da CPTM, na qual o sistema construtivo adotado para a execução da superestrutura do viaduto foi o sistema de lançamento de vigas pré-moldadas com auxilio de treliça lançadeira ASPEN. O sistema foi fornecido e supervisionado pela empresa Mills do Brasil e executada pela empresa CR Almeida. 6.1 Obra Jacu Pêssego – Viaduto sobre linhas da CPTM O viaduto que terá duas pistas separadas (direita e esquerda) tem como objetivo transpor a Avenida Jacu Pêssego sobre as linhas férreas da CPTM de forma a interligar a Avenida, à extensão do anel viário que ajudará a unir as Rodovias Ayrton Senna e Presidente Dutra e ao Aeroporto internacional de São Paulo em Guarulhos às Regiões de Santo André, São Bernardo e São Caetano. A obra teve inicio no mês de março do ano de 2004 com paralisação no mês de setembro do mesmo ano, sendo retomada no início do mês de agosto de 2006. 6.2 Sistema Estrutural O Sistema estrutural adotado para o viaduto baseou-se em uma série de estudos relacionados à dificuldade de execução diretamente ligada ao cronograma de obra, obstáculos impostos por vias de pedestres, vias de veículos e via férrea, limitação do canteiro quanto à extensão e a cargas impostas ao solo durante e após a execução do viaduto. 87 6.2.1 Superestrutura A superestrutura adotada para execução do viaduto segue o sistema de vigas de alma cheia em concreto protendido pré-moldado (visto no capítulo 5.5.6) com altura de 2,0 m e vãos entre apoios de 30,40 m nos trechos convencionais e 43,10 m no trecho sobre as linhas da CPTM. Para os vãos de 30,40 m, serão dispostas entre apoios, tanto para a pista da direita como a da esquerda, seis vigas pré-moldadas (Figura 6.1) e para os vãos de 43,10 m serão dispostas oito vigas (Figura 6.2). Ao total são 126 vigas de 30,40 m e 40 de 43,10 m dispostas em treze vãos na extensão do viaduto. (Anexo 1). Figura 6.1 – Seção Transversal do Apoio 4 - Pista Esquerda (MILLS, 2003) 88 Figura 6.2 - Seção Transversal do Apoio 6 - Pista Direita (MILLS, 2003) Após o lançamento das vigas pré-moldadas nos vãos serão executadas in-loco, a concretagem das transversinas de forma a unir estruturalmente as vigas prémoldadas. O tabuleiro da ponte será executado com lajes em estrutura pré-moldada por sobre as vigas lançadas e concretadas posteriormente com uma capa de concreto de aproximadamente 10 cm de espessura. 6.2.2 Mesoestrutura e Infraestrutura A mesoestrutura é composta de duas estruturas, a viga travessa na qual serão apoiadas as vigas pré-moldadas (Figura 6.3) e o pilar de apoio com base retangular retilínea e extremidade superior bifurcada em formato de “y” (Figura 6.4), ambos concretados in-loco. 89 Figura 6.3 – Corte transversal da Travessa de apoio das Vigas Pré-Moldadas (MILLS, 2003) Figura 6.4 – Pilar de concreto e viga travessa executada (MILLS, 2004) Para a estrutura de fundação foi adotado o sistema de blocos de concreto apoiados sobre estacões ambas concretados in-loco (Figura 6.5). 90 Figura 6.5 – Projeto do bloco e estacões de fundação AP9E e AP11-D (MILLS, 2003) 6.3 Sistema Construtivo Durante a fase de concepção estrutural do viaduto onde se definiu o sistema estrutural do mesmo, já existia uma preocupação por parte da empresa projetista no que diz respeito à execução da obra, principalmente na execução da superestrutura, quanto ao lançamento das vigas nos apoios. Para a infraestrutura e mesoestrutura, o sistema construtivo seria estudado e adotado pouco antes da execução da obra. 91 6.3.1 Sistema Construtivo da Infraestrutura e Mesoestrutura A infraestrutura executada e à executar, segue duas etapas na qual a primeira delas tratava-se da escavação e concretagem dos estacões e a segunda etapa da montagem das formas metálicas com posterior concretagem dos blocos de fundação. A mesoestrutura também segue o processo em duas etapas, sendo executado primeiramente o pilar e posteriormente a viga travessa conforme seqüência abaixo: • Montagem da forma metálica do trecho retilíneo do pilar (Figura 6.6) com posterior concretagem. • Montagem do cimbramento da cambota e forma de madeira dos trechos inclinados do pilar com posterior concretagem (Figura 6.7). • Montagem do cimbramento e forma metálica da viga travessa com concretagem posteriormente (Figura 6.8). Figura 6.6 – Projeto de forma metálica do trecho retilíneo do pilar (MILLS, 2004) 92 Figura 6.7 – Projeto da vista do cimbramento metálico e forma de madeira do trecho inclinado do pilar (MILLS, 2004) Figura 6.8 – Projeto do corte do cimbramento da Viga Travessa R1 (MILLS, 2004) 93 6.3.2 Sistema Construtivo da Superestrutura A execução da superestrutura resume-se basicamente no lançamento das vigas de concreto pré-moldadas nos apoios e posterior concretagem das transversinas entre as vigas pré-moldadas. A escolha do método de lançamento das vigas de concreto pré-moldadas seguiram os seguintes critérios: • Capacidade de carga do solo durante o lançamento; • Disponibilidade de espaço físico para locação dos equipamentos; • Integridade das vigas de concreto pré-moldado e estruturas durante o lançamento; • Disponibilidade de um único local para fabricação e estocagem das vigas de concreto pré-moldadas; • Dificuldade de transporte das vigas de concreto pré-moldado desde o canteiro de vigas até os apoios mais distantes tendo em vista os obstáculos como vias de pedestres, vias de veículos e linha da CPTM. De acordo com os critérios acima descritos, o sistema adotado para o lançamento de vigas foi o de lançamento com auxilio de treliça lançadeira. Os critérios que mais contribuíram para a escolha do sistema se referem à disponibilidade de espaço físico para instalação de equipamentos, dificuldade de transporte das vigas para os apoios mais distantes do canteiro de vigas e passagem por obstáculos, tendo em vista que a treliça lançadeira desliza sobre os apoios do viaduto, reduzindo o espaço físico utilizado, e transporta as vigas sobre os obstáculos impostos sem a necessidade de interdição de vias. Com o sistema de execução da superestrutura definido pelo método de lançamento de vigas concreto pré-moldadas com o auxílio de treliça lançadeira, optou-se pela treliça ASPEN da empresa Mills do Brasil. 94 6.3.2.1 Preparação do Canteiros de Vigas Pré-Moldadas A preparação do canteiro de vigas pré-moldadas tem como premissas à definição da cota de apoio das vigas a serem lançadas e posicionamento das mesmas de forma a permitir sua retirada. Para a obra em referência a cota de apoio escolhida foi a 731,846 e o posicionamento das vigas no pátio compreendem três jogos, sendo entre os apoios D1 a C1 e C1 a B1, vigas de 30,40 m e apoios B1 a A1, vigas de 43,10 m (Anexo 2). A Figura 6.9 mostra o canteiro de vigas executado. Figura 6.9 – Canteiro de vigas pré-moldadas executado (MILLS, 2004) Para o canteiro de vigas pré-moldadas foi prevista a estocagem de 60 vigas de 30,40 m e 8 vigas de 43,10 m com previsão de lançamento até os apoios AP6 direito e esquerdo. 95 6.3.2.2 Cálculo da Treliça ASPEN para Lançamento As vigas à serem lançadas tem como peso máximo 120 t e vão máximo de 43,10 m estando abaixo das limitações da treliça ASPEN 140/45, portanto, cálculo de lançamento da treliça ASPEN resume-se basicamente na determinação da quantidade de uso nas polias dos guinchos de elevação e translação, e das cotas de apoio do banzo inferior da treliça lançadeira durante o lançamento. A quantidade de polias a serem usadas são determinadas pelo peso da viga, que no caso trata-se de 120 t para a maior viga, fazendo-se o uso de 6 polias por moitão, tendo em vista que o uso de 5 polias limita-se a carga de 117 t, como visto no capítulo 5.5.6. As cotas são determinadas a partir do pátio de armazenagem de vigas onde se é determinada a cota de apoio das vigas pré-moldadas, que no caso da obra trata-se do Apoio D1 e na cota do apoio AP-4D conforme demonstrado abaixo: O apoio AP-4D é o ponto na qual se deve passar o greide com calço 0,00 m, portanto a cota do AP-4D é 746,182 m + 1,38 m = 747,562 m; A distância entre o apoio D1 e o apoio AP-4D é 263,512 m. A diferença de cotas é 747,562 – 733,846 = 13,716 m; Dessa forma a rampa deste trecho de lançamento é 13,716 m que dividido pela distância 295,917m resulta a inclinação de 4,635 %. Com as informações de cotas dos apoios e inclinação de trabalho da treliça, é possível tabelar os valores das inclinações e cotas reais de apoio da treliça considerando a configuração do conjunto de apoio de acordo com a Tabela 3 mostrada a seguir. 96 Tabela 2– Tabela de cotas de fundo da treliça para pista direita. TABELA DE COTAS DE FUNDO DE TRELIÇA (CFT) - CR ALMEIDA - VIAD. S/CPTM - PD - E1 PILAR CTS ou Solo Apoios (m) D1 C1 B1 A1 APE-1D AP-1D AP-2D AP-3D AP-4D AP-5D AP-6D 730,706 733,809 735,485 737,316 738,642 738,752 742,637 744,507 746,182 746,109 746,18 Vão Rampa do Projet (m) (%) 33,800 32,800 45,500 40,520 33,069 45,269 32,554 32,405 32,403 32,533 9,18 5,11 4,02 3,27 0,33 8,58 5,74 5,17 -0,23 0,22 CFT (m) 733,846 735,392 736,865 739,009 740,819 742,334 744,517 746,048 747,562 749,010 750,383 Rampa de Lançamento Calço (%) (m) 4,574 4,491 4,712 4,467 4,581 4,822 4,703 4,672 4,469 4,220 1,76 0,20 0,00 0,31 0,80 2,20 0,50 0,16 0,00 1,52 2,82 Conjunto de Apoio Cavaletes+binário+cj apoio Pilar+calço+binário+cj apoio Pórtico+binário+cj apoio Pórtico+binário+cj apoio Pilar concr.+calço+bi+cj apoio Septo+torres+bi+cj apoio Binário+calço+cj apoio Calço+binário+cj apoio Binário+ cj apoio Calço+binário+cj apoio Calço+binário+cj apoio Fonte: MILLS, 2004 Com o auxílio da Tabela 3, é possível definir o esquema gráfico do pátio de estocagem e definição do greide de lançamento com suas respectivas inclinações (Figura 6.10 e 6.11) As inclinações de lançamento são definidas em função da possibilidade de absorção de deformações com a carga das vigas pré-moldadas durante o lançamento e sem esta mesma carga, quando a treliça volta a posição inicial ao pátio de estocagem das vigas. A possibilidade de absorção de deformação da treliça lançadeira carregada, se dá, porque quando ela não trabalha totalmente no seu limite, ou seja, vãos de 45,0 m com peso se 140 t, há uma folga de trabalho para os esforços admissíveis fletores e cortantes, mas o que realmente limitam estes valores é a rigidez da treliça quando trabalha com vãos menores e principalmente quando retorna ao pátio de estocagem das vigas vazia, ou seja, sem vigas. Analisando a possibilidade de deformação, por exemplo, nos vãos de 32,55 m e 32,40 m, a treliça pode chegar a absorver 0,25 m na cota de apoio ou reduzir a rampa em 0,768 %, mas por outro lado a deformação máxima que a treliça sem carga, é de 0,20 m, condição esta máxima para que o esqui consiga apoiar-se no conjunto de apoio sem causar esforços maiores na treliça. 97 Figura 6.10 – Esquema de definição de greide e inclinação do pátio de estocagem (MILLS, 2004) Figura 6.11 – Esquema de definição de greide e inclinação de lançamento (MILLS, 2004) Com a definição das cotas de apoio e inclinação de lançamento da treliça, a próxima etapa deve tratar dos projetos de detalhamento dos apoios (Anexo 3) que devem compreender as cotas de apoio da treliça de acordo com a Tabela 3. 98 6.3.2.3 Estruturas Auxiliares de Apoio da Treliça ASPEN As estruturas auxiliares de apoio servem como apoios provisórios para manter a inclinação da treliça de acordo como definido para o pátio de estocagem das vigas (Figura 6.11), compreendendo os apoios D1 a APE-1D. Estas estruturas foram executadas pela empresa CR Almeida de posse dos projetos da Empresa Mills do Brasil. A Figura 6.12 mostra uma destas estruturas executadas. Figura 6.12 – Estrutura de apoio auxiliar B1-E para treliça lançadeira (MILLS, 2004) 6.3.2.4 Montagem da Treliça ASPEN Para montagem da treliça, foram necessárias torres metálicas provisórias, que foram usadas internamente ao vão da montagem entre os apoios D1E e C1E. As primeiras peças içadas e montadas através de guindastes foram os módulos de extremidade que foram ancorados posteriormente com tirfors evitando assim sua movimentação (Figura 6.13). 99 Figura 6.13 – Montagem dos módulos de extremidades com auxilio de guindastes (MILLS, 2004) Após concluída a montagem dos módulos, foram posicionados os triângulos de cabeceira e os esquis com as estruturas da grueta (conjunto de lança visto no capítulo 5.6.4). Logo após a montagem dos módulos foram colocados os guinchos de elevação 1 e 2, a estrutura e guincho de translação junto com o guincho 2, a estrutura e o grupo gerador, o cabo de ancoragem da treliça, o cabo de translação e as caixas de trava da ancoragem da treliça. Com a montagem da treliça concluída foram executados os reapertos dos parafusos de acordo como descrito no capitulo 5.6.11.1. 100 6.3.2.5 Operação de Lançamento das Vigas A fase de lançamento de vigas consistiu em lançar as vigas de concreto prémoldadas nos vãos até os apoios AP-3 direito e esquerdo. Antes do lançamento, foi executado uma série de testes elétricos na treliça de forma a permitir a correção de algum eventual problema que pudesse afetar o lançamento das vigas. Com os teste executados e constatados o perfeito funcionamento da treliça, a mesma foi posicionada nos apoios A1, B1 e C1 do pátio de vigas para o lançamento da primeira viga que seria lançada entre os apoios APE-1D e AP-1D, vão este que compreende as vigas de 30,40 m (Anexo 4). Os guinchos 1 e 2 foram posicionados a 27,60 m de distância de um para o outro de forma a possibilitar o levantamento da viga (Figura 6.14) Figura 6.14 – Fase de levantamento da viga para lançamento (MILLS, 2004) 101 Com o efetivo levantamento da viga à altura de 2,0 m, os guinchos foram movimentados para o próximo vão da treliça no sentido de lançamento ancorados no apoio B1 através de cabos de aço. Após a ancoragem do guincho, a treliça é desancorada e movimentada para o próximo apoio (Figura 6.15). Figura 6.15 – Movimentação da treliça para o apoio A1 (MILLS, 2004) Quando a treliça se posiciona sobre o apoio A1, a mesma é ancorada no apoio B1 e possibilita a movimentação dos guinchos trazendo consigo a viga à ser lançada no vão. A seqüência acima foi repetida a até a chegada da viga sobre o vão de lançamento sendo então a viga posicionada verticalmente sobre os aparelhos de apoio.(Figura 6.16) 102 Figura 6.16 – Viga posicionada sobre os aparelhos de apoio antes da descida dos guinchos (MILLS, 2004) Para o lançamento das vigas próximas do centro das travessas, foi necessária a movimentação da treliça no sentido transversal, que foi executada através do uso de 2 tirfors sendo operado por 2 homens em sincronia. A movimentação transversal é executada com a treliça ancorada sobre dois apoios de acordo com a Figura 6.17. A movimentação transversal da treliça também foi executada para corrigir a direção do lançamento de vigas tendo em vista a curvatura o viaduto. 103 Figura 6.17 – Movimentação transversal da treliça sobre com auxilio de tirfors (MILLS, 2004) 6.3.2.6 Observações do Lançamento das Vigas Pré-Moldadas Durante o lançamento das vigas pré-moldadas, percebeu-se uma pequena diferença de cotas de chegada da treliça nos apoios, tanto na fase de lançamento quanto na fase de volta da treliça vazia para o pátio de vigas, fazendo com que houvesse um esforço nos esquis da treliça, forçando-os a entrarem nos apoios. As diferenças de cotas chegaram até10 cm de diferença causando uma deformação além daquela determinada pelo cálculo. Segundo o Eng. José Luis Ary, consultor da empresa Mills do Brasil, a deformação excessiva da treliça na chegada dos apoios se deu devido a diferença de Inércia e Módulo de Elasticidade que a Treliça Lançadeira possui a cada montagem que é feita em obra, e sugeriu que a cada montagem da treliça, fosse determinada a 104 Inércia e Módulo de Elasticidade, de forma a ser realizado o calculo da deformação da Treliça com dados reais do campo. 6.3.2.7 Rendimento de Lançamento da Treliça ASPEN Desde a montagem da treliça que foi realizada no dia 28 de Junho de 2004 com término no dia 01 de Junho, até a sua desmontagem devido à paralisação da obra realizada em 17 de setembro, foram lançadas ao total 38 vigas pré-moldadas com aproveitamento de 0,79 vigas lançadas ao dia. O rendimento do lançamento da Treliça ASPEN foi considerado bom tendo em vista que a média de lançamento é de até uma viga por dia em pontes e viadutos convencionais com eixos retilíneos e vãos uniformes. 105 7 CONCLUSÃO De acordo com o trabalho apresentado, foi possível compreender as principais características de alguns dos diversos sistemas construtivos de pontes e viadutos existentes de acordo com o sistema estrutural adotado para sua execução. Pode-se perceber que o desenvolvimento do sistema estrutural está diretamente ligado ao sistema executivo, tendo em vista a dificuldade de execução da ponte ou viaduto. O estudo de caso possibilitou um aprofundamento do sistema construtivo de lançamento de vigas com auxílio de treliça lançadeira que mostrou um bom aspecto funcional tendo em vista a dificuldade de construção da obra, e que todo o sucesso do lançamento de vigas se deu devido ao perfeito segmento dos procedimentos corretos de operação da treliça e execução de projeto. Este sistema apesar de não ter apresentado nenhum problema que de alguma forma afetasse a execução da obra no estudo de caso apresentado, trata-se de um sistema de considerável dificuldade executiva tendo em vista que a operação de lançamento deve ser monitorada minuciosamente se atentado principalmente ao perfeito funcionamento do sistema de comando elétrico, condições climáticas, verificações de apoio e ancoragem de modo a não comprometer a segurança dos operários e equipamentos na execução do lançamento. 106 REFERÊNCIAS BIBLIOGRÁFICAS ALMEIDA, SÉRGIO MARQUES FERREIRA DE, SOARES, PAULO SÉRGIO, Superestruturas de Pontes Rodoviárias, 1ª ed. Niterói, EDUFF, 1986. ALMEIDA, SÉRGIO MARQUES FERREIRA DE, SOUZA, VICENTE CUSTÓDIO MOREIRA DE, CORDEIRO, THOMAS JOSÉ RIPPER, “Processos construtivos de pontes e viadutos pré-moldados no Brasil”, 1 Congresso Nacional da Indústria de Pré-fabricação em Betão, Porto-Portugal, v.1, p.139-154, 2000. BRIDGES, Artigo Técnico sobre Sistemas Estruturais de Pontes; Matsuo Bridges CO, 1999. Disponível em: <http:// www.matsuo-bridge.co.jp> Acesso em: 12 Junho. 2006. BRIDGES, Artigo sobre Obras de Arte – Pontes e Estruturas Modernas; SBI Bridges SS, 1999. Disponível em: <http:// www. sbi.se/bridges.thm#arch > Acesso em: 5 Maio. 2006. CIÊNCIES - BRIDGE, Tecnologia de Construções Civis; Argonet CO, 2000. Disponível em: <http:// www. Argonet.co.uk > Acesso em: 12 Maio. 2006. DELYANNIS, LEONIDAS T., “Past and Future in the Design and Construction of Concrete Bridges”, Concrete Bridge Design SP-23 – First International Symposium ACI, pp. 1-5, Michigam, 1969. DIRETORIA DE DESENVOLVIMENTO TECNOLÓGICO – IPR/DNER, Manual de Projeto de Obras de Arte Especiais, Rio de Janeiro, 1996 ESTRUTURAS DE PONTES, Artigo Técnico sobre Pontes; Argonet, 2000. Disponível em: <http://www. argonet.co.uk > Acesso em: 11 Maio. 2006. FIB BULLETIN 9, Guidance for Good Bridge Design , 2000. 107 LEONHARDT, FRITZ, Construções de Concreto – Princípios Básicos da Construção de Pontes de Concreto, Vol. 6 Rio de Janeiro, Interciência, 1979. MASON, JAYME, Pontes em Concreto Armado e Protendido, 1ª ed. Rio de Janeiro, Livros Técnicos e Científicos, 1977. MATTOS, TALES SIMÓES. Programa para Análise de Superestruturas de Pontes de Concreto Armado e Protendido. 2001, Tese (Mestrado em Engenharia Civil) – Universidade Federal do Rio de Janeiro, Rio de Janeiro. MILLS DO BRASIL. Manual Técnico da Treliça ASPEN. 2001, Manuais e Catálogos Técnicos. São Paulo: Mills do Brasil Ltda. O’ CONNOR, COLIN. Pontes I – Superestruturas. São Paulo: Editora da Universidade de São Paulo, 1975. O’ CONNOR, COLIN. Pontes II – Superestruturas. São Paulo: Editora da Universidade de São Paulo, 1975. OTTOBONI PINHO, MAURO. Transporte e Montagem – Série Manual de Construção em Aço. São Paulo: Instituto Brasileiro de Construção em Aço, 2005. PFEIL, WALTER, Pontes – Curso Básico, 2ª ed. Rio de Janeiro, Editora Campus, 1983. PFEIL, WALTER, Pontes em Concreto Armado, 3ª ed. Rio de Janeiro, Livros Técnicos e Científicos, 1983. SCHMID, MANFRED T., “A Construção e o Lançamento de Pontes pelo Processo dos Segmentos Empurrados”, Terceira Jornada Ibero Latino Americana de Concreto Protendido – ABPT, São Paulo, 1994. SOUZA, SÉRGIO MARQUES DE, “Pontes de Concreto Protendido Executadas por Empurramentos Sucessivos”, Anais do Seminário sobre Concreto Protendido 108 - Associação Brasileira de Pontes e Estruturas, vol. 1, pp. 5-15, Rio de Janeiro, 1983. VASCONCELLOS, AUGUSTO DE. Pontes Brasileiras – Viadutos e Passarelas Notáveis. São Paulo: Editora Pini, 1993. 109 ANEXOS