MASP – METODOLOGIA DE ANÁLISE E SOLUÇÃO DE PROBLEMAS CONSULTING GROUP A teoria na prática. 1 Comportamentos e Valores Fundamentais de Solução de Problemas • Tratar todos os funcionários com confiança e respeito mútuo – Reconhecer o valor e a contribuição dos Recursos Humanos • Ver problemas como oportunidades – Adotar uma cultura que evite que pessoas escondam os problemas • Expor cedo os problemas e resolvê-los usando a solução eficaz – Adotar cultura que incentive a proatividade dos funcionários em encontrar problemas • Usar a solução de problemas em todas as funções e níveis – Disseminação da prática de resolução eficaz de problemas • Avaliar o uso da solução eficaz de problemas – Os problemas devem ser resolvidos de modo a não serem recorrentes • Fornecer sustentação necessária para o uso do MASP – Treinamento, aconselhamento, sistemas, recursos e tempo. • Reconhecer e recompensar funcionários pela solução de problemas 2 PROCESSO DE SOLUÇÃO EFICAZ DO PROBLEMA FONTE: AIAG. CQI-10 – Solução Eficaz de Problemas 3 PROCESSO DE SOLUÇÃO EFICAZ DO PROBLEMA 4 FONTE: AIAG. CQI-10 – Solução Eficaz de Problemas PROCESSO DE SOLUÇÃO EFICAZ DO PROBLEMA 5 FONTE: AIAG. CQI-10 – Solução Eficaz de Problemas PROCESSO DE SOLUÇÃO EFICAZ DO PROBLEMA 6 FONTE: AIAG. CQI-10 – Solução Eficaz de Probl PROCESSO DE SOLUÇÃO EFICAZ DO PROBLEMA 7 FONTE: AIAG. CQI-10 – Solução Eficaz de Probl PROCESSO DE SOLUÇÃO EFICAZ DO PROBLEMA CAUSA RAIZ DE PROCESSO CAUSA RAIZ DE CONTROLE CAUSA RAIZ DE SISTEMA 8 FONTE: AIAG. CQI-10 – Solução Eficaz de Probl PROCESSO DE SOLUÇÃO EFICAZ DO PROBLEMA AÇÃO CORRETIVA DE PROCESSO AÇÃO CORRETIVA DE CONTROLE AÇÃO CORRETIVA DE SISTEMA 9 FONTE: AIAG. CQI-10 – Solução Eficaz de Probl PROCESSO DE SOLUÇÃO EFICAZ DO PROBLEMA AÇÃO CORRETIVA DE PROCESSO AÇÃO CORRETIVA DE CONTROLE AÇÃO CORRETIVA DE SISTEMA 10 FONTE: AIAG. CQI-10 – Solução Eficaz de Probl MATRIZ DE SOLUÇÃO DE PROBLEMAS FERRAMENTAS DE NÍVEL BÁSICO Identificação do Problema •Análise de Pareto •Índice de Capacidade (Qualidade) •Folha de Verificação •É/Não é (análise de estratificação) •GUT •R&R de instrumentos de medição Contenção •Processo de contenção •Estatística descritiva Análise de Modo de Falha e Causa Raiz Escolha e Implementação de Ações Corretivas Controlar e Padronizar •Análise de 5 por quês •Diagrama de Causa e Efeito •Matriz de Causa e Efeito •Brainstorming •Histograma •Fluxograma •Análise do Fluxo de Trabalho •Benchmarking •Diagrama de Dispersão •Diagrama de Concentração •Matriz de Decisão •Gráfico de Gantt •Carta seqüencial / Carta de tendência •Carta de Controle •Plano de Controle de Processo •Poka-Yoke •Releitura/ Replicação •Banco de Dados de Lições Aprendidas 11 MATRIZ DE SOLUÇÃO DE PROBLEMAS FERRAMENTAS DE NÍVEL INTERMEDIÁRIO Identificação do Problema •SIPOC (Fornecedor – Entrada – Processo – Saída – Cliente) Contenção Análise de Modo de Falha e Causa Raiz •Análise de Modo e Efeito de Falha (FMEA) •Análise de Árvore de Falhas •Análise de Regressão Linear •Testes de Hipótese •Gráfico de Paytner •Análise Multivari •Diagrama-P / Projeto de Parâmetro Escolha e Implementação de Ações Corretivas Controlar e Padronizar •Controle Estatístico do Processo •Gráfico PréControle 12 MATRIZ DE SOLUÇÃO DE PROBLEMAS FERRAMENTAS DE NÍVEL AVANÇADO Identificação do Problema •Desdobramento da Função Qualidade (QFD) Contenção Análise de Modo de Falha e Causa Raiz Escolha e Implementação de Ações Corretivas •Projeto de Experimentos (Fatorial Completo e Fatorial Fracionado) •Tolerância Estatística •Teste Até Falhar •Simulações de Monte Carlo •Projeto Robusto (Taguchi) Controlar e Padronizar 13 FONTE: adaptado de AIAG. CQI-10 – Solução Eficaz de Problemas Gráfico de Pareto Diagrama de causa-efeito Folha de Controle Histograma Diagrama de concentração de defeito Diagrama de dispersão 7 Ferramentas da Qualidade Gráfico de Controle 14 7 FOLHA DE CONTROLE (OU DE VERIFICAÇÃO) • Ferramentas de solução de problemas • IDENTIFICAÇÃO DO PROBLEMA BÁSICO 15 FOLHA DE CONTROLE • Trata-se de um documento usado para registrar dados. • Permite a visualização simples das ocorrências de problemas. 2005 1 2 1 Parede danificada Problema de máquina Revestimento insuficiente Solda desalinhada 3 6 7 2 4 5 2 6 7 8 3 1 3 8 10 3 4 4 3 4 7 1 1 2 9 10 11 12 1 6 4 2 1 2 3 5 16 7 ANÁLISE DE PARETO • Ferramentas de solução de problemas • IDENTIFICAÇÃO DO PROBLEMA BÁSICO 17 ANÁLISE DE PARETO • Mostra a freqüência da ocorrência dos itens e os organiza do mais freqüente para o menos freqüente. • Meio visualmente eficaz de demonstrar a importância relativa de cada causa, problema ou outra condição. • Princípio de Pareto: 80% dos efeitos são causados por 20% das causas. 18 ANÁLISE DE PARETO Número de Defeitos detectados em várias operações de um processo 19 ÍNDICE DE CAPACIDADE • Ferramentas de solução de problemas • IDENTIFICAÇÃO DO PROBLEMA BÁSICO 20 ÍNDICE DE CAPACIDADE • Medido através dos indicadores Cp / Cpk • Mede a habilidade de um processo em atender as especificações numéricas. tolerância Cp 100 6 DPI Bilateral Zmenor Cpk 100 3 Unilateral Cp/Cpk < 1 – não capaz Cp/Cpk >1,33 – capaz 21 É/NÃO É (ANÁLISE DE ESTRATIFICAÇãO) • Ferramentas de solução de problemas • IDENTIFICAÇÃO DO PROBLEMA BÁSICO 22 É / NÃO É • É um processo que distingue os aspectos associados com um problema daqueles que poderiam ser, mas não são. • Benefícios: – Padronização (entendimento comum para todos) – Comunicação (acomoda as diversidades entre os membros da equipe) – Plano de Ação (obter informações torna-se atividades do plano de ação) 23 24 Perguntas a fazer para a comparação E/NÃO É TAMANHO QUANDO ONDE O QUE É NÃO É Qual o objeto que está dando problema? Qual objeto poderia estar dando problema, mas não está? Ao quê diz respeito o problema? Ao que o problema poderia dizer respeito, mas não diz? Onde está o problema no objeto? Onde não está visto o problema? O problema abrange todo o projeto? Onde ocorre a primeira observação (geograficamente e/ou no processo)? Onde mais não está vista a observação? Quando está sendo relatado o problema inicial? (tempo) Quando o problema inicial poderia ter sido observado, mas não o foi? A partir do estabelecimento do problema, quando a condição volta a ocorrer? Em que outras ocasiões você poderia ter observado o defeito, mas não o fez? Qual a tendência? Ela se estabilizou? Ela desapareceu? Está piorando? Em que outras tendências poderiam ter sido observadas, mas não o foram? Quantos objetos têm o defeito? Quantos objetos poderiam ter tido defeito, mas não o tem? Que porcentagem representa o defeito em relação ao total? Quão grande o defeito poderia ter sido, mas não é? 25 G.U.T • Ferramentas de solução de problemas • IDENTIFICAÇÃO DO PROBLEMA BÁSICO 26 G.U.T. É uma ferramenta que consiste, basicamente, em separar e priorizar os problemas para fins de análise e posterior resolução. Sua base é fundamentada no tripé: “G” – Gravidade – avaliar as conseqüências negativas que podem trazer para os clientes; “U” – Urgência – avaliar o tempo necessário ou disponível para corrigir os problemas levantados; “T” – Tendência – avaliar o comportamento evolutivo (irá melhorar ou piorar) da situação. 27 G.U.T. Como construir o Diagrama GUT Para cada um dos fatores deve ser atribuída uma nota de acordo com a relevância de cada problema levantado, (1 = baixo; 3 = médio e 5 = alto). Em seguida multiplicam-se os três fatores por eles próprios (G x U x T = OP), onde o OP é o resultado que estabelece a Ordem de Prioridade para resolução dos problemas apresentados. Exemplo de um Diagrama GUT Para facilitar os cálculos e definir as prioridades, deve-se utilizar o Quadro de Prioridades, onde cada participante analisa e avalia cada fator, atribuindo-lhes notas 1, 3 ou 5, relacionadas ao problema levantado. 28 G.U.T. QUADRO DE PRIORIDADES RELAÇÃO DOS PROBLEMAS G U T OP 1 Inexistência de normas procedimentais 5 4 4 80 2 Baixo índice de produtividade 5 5 5 125 3 Má distribuição dos recursos humanos 3 4 3 36 4 Ausência de sinergia 4 4 4 64 5 Estrutura hierárquica desatualizada 2 3 3 18 O Quadro de Prioridades acima demonstra que os problemas deverão ser resolvidos na seguinte ordem: 2, 1, 4, 3 e finalmente o problema 5. 29 Análise de sistema de medição MSA • Ferramentas de solução de problemas • IDENTIFICAÇÃO DO PROBLEMA BÁSICO 30 MSA • Determina a variação do sistema de medição proporcionalmente à variação do processo e/ou tolerância permitida. • Processo pelo qual o sistema de medição é analisado para avaliar se a qualidade deste sistema está adequada ao uso • Análises: – – – – – Linearidade Estabilidade Tendência Repetitividade Reprodutibilidade 31 SIPOC (Fornecedor – entrada – processo – saída – cliente) • Ferramentas de solução de problemas • IDENTIFICAÇÃO DO PROBLEMA INTERMEDIÁRIO 32 SIPOC • É uma ferramenta que possibilita uma simples visão geral das fronteiras, clientes, fornecedores e requisitos de um processo que circunda o problema a ser resolvido. • Benefícios: – Identifica claramente as fronteiras do processo em estudo – Resolve conflitos da equipe – Assegura que o analista tenha alcance e controle sobre o processo a serestudado. – Assegura que a abrangência da solução capture a questão – Identifica os requisitos (mensuráveis e não-mensuráveis) 33 Nome do processo: Dono do processo (responsável): Forneced ores Quem fornece cada entrada? 6 Entradas Processo Saídas Quais são os recursos solicitados pelo processo? Clientes Produto dos processos O que o processo espera de cada entrada? 5 7 Quem é o cliente de cada saída? O que cada cliente espera de cada saída? 1 2 4 3 34 Nome do processo: PREPARAÇÃO DE CAFÉ Dono do processo (responsável): FULANO Forneced ores Fornecedor de serviço de café Entradas Processo Café Tipo: colombiano Clientes Café de boa qualidade Material Intensidade: (forte e escuro) Tomador de café Água Fria de torneira Temperatura: quente Preparador de café Preparação de café padrão Rapidez operacional: < 5min. Filtro Filtros padrões Preparar o café Quantidade: 360g Rapidez operacional < 10min 6 Saídas 5 7 Colocar na xícara e beber 1 2 4 3 35 QFD QUALITY FUNCTION DEPLOYMENT • Ferramentas de solução de problemas • IDENTIFICAÇÃO DO PROBLEMA AVANÇADO 36 QFD • Ferramenta sistemática para traduzir os requisitos do cliente para os requisitos apropriados da empresa. 37 Processo de contenção • Ferramentas de solução de problemas • CONTENÇÃO BÁSICO 38 CONTENÇÃO • A Contenção é iniciada a qualquer momento, por qualquer um que descubra ou identifique uma nãoconformidade que irá resultar em insatisfação do cliente ou consumidor. • O propósito principal da Contenção é evitar uma nãoconformidade, de modo que não entre na corrente de valor ou no processo de produção. 39 40 Estatística AMOSTRAL • Ferramentas de solução de problemas • CONTENÇÃO BÁSICO 41 ESTATÍSTICA AMOSTRAL • Usada para inferir as características de uma população de dados baseados numa amostra discreta. • Populações podem ser comparadas para verificar similaridades e diferenças. • Estatísticas amostrais básicas: média, mediana, moda, desvio-padrão, variância e amplitude. 42 7 HISTOGRAMA • Ferramentas de solução de problemas • ANÁLISE DE MODO DE FALHA/CAUSA RAIZ BÁSICO 43 HISTOGRAMA • É a representação gráfica da disposição por freqüência dos pontos de dados, na forma de um gráfico de barras. • A freqüência de ocorrência dos valores de dados individuais é mostrada pela altura das barras. • Permite a visualização da forma da distribuição para conjuntos grandes de dados • Limitação: não permite a análise de consistência de processos ao longo do tempo. 44 HISTOGRAMA Suponha que sua companhia produza eixos, e as medidas do diâmetro externo para 50 eixos tenham sido registradas Diâmetro externo do eixo – peça 12345 45 7 DIAGRAMA DE CAUSA-EFEITO (DIAGRAMA DE ISHIKAWA ESPINHA DE PEIXE) • Ferramentas de solução de problemas • ANÁLISE DE MODO DE FALHA/CAUSA RAIZ BÁSICO 46 DIAGRAMA DE CAUSA-EFEITO • Usado para analisar todos os aspectos das possíveis causas de um efeito em particular (ou problema). • Usado por um grupo de pessoas para identificar, explorar e demonstrar graficamente, em detalhes, todas as possíveis causas de um efeito. 47 DIAGRAMA DE CAUSA-EFEITO Método Armazenamento Inadequado Mão-de-Obra Falta de Treinamento Máquina Ferramenta Inadequada Falta de Procedimento Baixa Qualidade Material Perdas no Processo X Local Mau Iluminado Meio Ambiente Instrumento Não Calibrado Erro na Dosagem Medição 48 7 DIAGRAMA DE CONCENTRAÇÃO DE DEFEITOS • Ferramentas de solução de problemas • ANÁLISE DE MODO DE FALHA/CAUSA RAIZ BÁSICO 49 DIAGRAMA DE CONCENTRAÇÃO • Usado como uma ferramenta para analisar criticamente a localização física de defeitos (não-conformidades) em uma peça em particular, por um tempo, a fim de determinar se existem alguns padrões. • A presença de padrões pode levar às possíveis causas. 50 DIAGRAMA DE CONCENTRAÇÃO BB B Eis um esboço de uma porta de um veículo onde o inspetor de pintura registrou: •a localização de vários furinhos (marcados com a letra P), •bolhas (marcadas com a letra B) e •não-coberturas (marcadas com a letra C) por um período de tempo. PPP P P P PPP C PPPC C C BB B BB 51 7 DIAGRAMA DE DISPERSÃO (OU GRÁFICO DE DISPERSÃO) • Ferramentas de solução de problemas • ANÁLISE DE MODO DE FALHA/CAUSA RAIZ BÁSICO 52 DIAGRAMA DE DISPERSÃO • Fornece uma figura do relacionamento entre duas variáveis num processo. • O formato dos pontos dispersos fornece um indício a respeito da existência de algum relacionamento. • Quanto mais regular for a distribuição dos pontos, mais provável a existência de relacionamento entre os fatores. • Limitação: um diagrama de dispersão sozinho não comprova a existência de correlações, apenas fornece um indício. • Importante: Correlação não implica necessariamente em causalidade. 53 DIAGRAMA DE DISPERSÃO Rendimento 0,80 0,60 0,40 0,20 0,00 0 5 TEMPERATURA RENDIMENTO 17 19 19 20 22 22 23 23 25 25 0,20 0,25 0,30 0,35 0,40 0,60 0,50 0,60 0,55 0,65 10 15 20 25 30 Temperatura 54 5 por quês • Ferramentas de solução de problemas • ANÁLISE DE MODO DE FALHA/CAUSA RAIZ BÁSICO 55 5 POR QUÊS • Trata-se de um ferramenta simples, mas poderosa, na solução de problemas, que ajuda a determinar a causa-raiz. • Muitas vezes nós tendemos a parar de procurar depois que encontramos somente a causa imediata do problema e não continuamos a trabalhar para encontrar a causa raiz subjacente. • Instruções: analisar criticamente a indicação do problema e continuar fazendo perguntas para chegar ao mais baixo nível de definição do problema (geralmente 5 níveis). 56 5 POR QUÊS • Problema: você chegou tarde ao trabalho esta manhã. – 1: Por que você se atrasou para o trabalho nessa manhã? R: Meu carro não queria pegar. – 2: Por que seu carro não queria pegar? R: O motor de arranque não estava fazendo o motor girar. – 3: Por que o motor de arranque não queria movimentar o motor? R: A bateria estava muito fraca. – 4: Por que a bateria estava com a carga baixa? R: O alternador não estava produzindo energia suficiente para mantê-la carregada? – 5: Por que a produção de energia do alternador estava baixa? R: A correia do alternador estava escorregando, o que foi corrigido apertando a correia. 57 benchmarking • Ferramentas de solução de problemas • ANÁLISE DE MODO DE FALHA/CAUSA RAIZ BÁSICO 58 BENCHMARKING • Processo de melhoria de desempenho de produto e processo através de, continuamente, identificar, entender e adaptar as melhores práticas (outstanding), processos, características e níveis de desempenho de produtos e serviços. • Evita “reinvenção da roda”. • Leva a idéias “não-padronizadas”. • Identifica “Melhores de Classe”. 59 BENCHMARKING • O Benchmarking deve ser um processo contínuo. Ciclo de Aprendizado Referenciais comparativos Inovação 60 BRAINSTORMING • Ferramentas de solução de problemas • ANÁLISE DE MODO DE FALHA/CAUSA RAIZ BÁSICO 61 BRAINSTORMING • Ferramenta a ser utilizada quando a causa raiz de um problema não é claramente conhecida. • Utiliza o poder multifuncional de pessoas familiarizadas com o processo para determinar quais as causas de um problema. • É a precursora e, provavelmente, a mais conhecida das técnicas de geração de idéias. O Brainstorming é baseado no princípio da total suspensão do julgamento; dos diversos tipos de pensamentos humanos devemos destacar dois, o criativo e o crítico, usualmente o que predomina é o último. Assim, o objetivo da suspensão de julgamento é o de possibilitar a geração de idéias, superando o pensamento de julgar e criticar. Só após a geração de um número suficiente de idéias é que se fará o julgamento de cada uma. • Então definimos o Brainstorming como uma técnica de estimulação da criatividade de uma equipe para gerar e esclarecer uma série de idéias, problemas ou questões. 62 BRAINSTORMING Como deve ser realizado o Brainstorming Para a realização do Brainstorming devemos seguir algumas regras básicas como: • Eliminar qualquer crítica no primeiro momento do processo, para que não haja inibições nem bloqueios e surjam o maior número de idéias possível. “Nenhuma idéia por mais tola ou irracional que possa parecer, pode ser criticada. Da mesma forma, as boas idéias não são elogiadas ou endossadas”. Não deve haver julgamento de modo algum, principalmente dos gestores; 63 BRAINSTORMING • Apresentar as idéias tal qual elas surjam na cabeça, sem rodeios, elaborações ou maiores considerações. As pessoas devem se sentir muito à vontade, sem medo de “dizer uma bobagem”. Ao contrário, as idéias mais desejadas são aquelas que parecem disparatadas, “loucas” e sem sentido, no primeiro momento. Estas idéias costumam oferecer conexões para outras idéias criativas e até mesmo representarem soluções; • A quantidade gera qualidade. Quanto mais idéias surgirem, melhor. Maior será a chance de se conseguir, diretamente ou por meio de associações as boas idéias; 64 BRAINSTORMING • Numa segunda etapa, feita a seleção das idéias, aquelas potencialmente boas devem ser aperfeiçoadas. Nesse processo, costumam surgir outras idéias. Mas lembre-se: derrubar uma idéia é mais fácil que implementá-la. O Brainstorming propriamente dito 1. O processo de Brainstorming é conduzido por um grupo com um coordenador e um secretário escolhidos; 2. Cada participante recebe, antes da reunião, o enunciado do problema com todas as informações disponíveis. 65 BRAINSTORMING 3. A sessão do brainstorming começa com a orientação aos participantes sobre as regras, origem e motivo do problema a ser estudado. Se o grupo não está acostumado a sessões de brainstorming, é aconselhável fazer um breve aquecimento e, se necessário, é possível redefinir o problema em cada ocasião. É importante educar as pessoas. 4. Ao se definir, finalmente, o problema (anotar em um quadro ou em um flip-chart por exemplo) é que realmente inicia o brainstorming em si, com duração aproximada de 40 minutos. 5. Durante esse período cada pessoa do grupo deve estar estimulada e desinibida para oferecer o maior número 66 de idéias, segundo a regra básica: é proibido criticar. BRAINSTORMING 6. Todas as idéias devem ser anotadas em local bem visível, sempre dando-se preferência pela redação original de quem manifesta a idéia. 7. O último passo da sessão consiste na seleção de idéias, nesta fase o grupo: Analisa as diversas sugestões individuais de causas potenciais do problema; Classifica as causas levantadas; Combina causas afins e descarta redundâncias; Elabora uma lista das causas mais comuns. 67 MATRIZ DE CAUSA E EFEITO • Ferramentas de solução de problemas • ANÁLISE DE MODO DE FALHA/CAUSA RAIZ BÁSICO 68 MATRIZ DE CAUSA E EFEITO • Usada para classificar em ordem de importância os dados de saída dos processos chave (exigências do cliente) e posteriormente entender como eles se relacionam com os dados de entrada. • Usada em conjunto com fluxograma de processos e age como uma matriz QFD simplificada. 69 MATRIZ DE CAUSA E EFEITO 70 fluxograma • Ferramentas de solução de problemas • ANÁLISE DE MODO DE FALHA/CAUSA RAIZ BÁSICO 71 FLUXOGRAMA • Representação gráfica clara de um processo e/ou das atividades relacionadas, do começo ao fim. • Permite a identificação do fluxo real ou da seqüência de eventos de um processo, que qualquer produto ou serviço segue. • Comunicam um entendimento claro de cada processo. 72 FLUXOGRAMA Projeto ALGÁS Núcleo de Operações e Distribuições – Fluxos (versão 03) Núcleo de Operações e Distribuições Alinhamento de Gás ( Início de Fornecimento) Núcleo de Operações e Distribuições Verificação de Consumo ( Pedido do Cliente Residencial / Comercial ) Núcleo de Operações e Distribuições Núcleo de Operações e Distribuições Núcleo de Operações e Distribuições Núcleo de Operações e Distribuições Acompanhamento de Interferências na Rede Coletas de Amostras Adequação de Fornecimento (Pressão / Vazão) Entrevista com Srs. Hilaécio, Marcus, Jaude e Balbino Núcleo de Operações e Distribuições Leitura de Medidores (Cliente Residencial e Comercial) Formulação de Contratos Entrevista com Srs. Hilaécio, Marcus, Jaude e Balbino Entrevista com Srs. Hilaécio, Marcus, Jaude e Balbino Entrevista com Srs. Hilaécio, Marcus, Jaude e Balbino Entrevista com Srs. Hilaécio, Marcus, Jaude e Balbino Entrevista com Srs. Hilaécio, Marcus, Jaude e Balbino Entrevista com Srs. Hilaécio, Marcus, Jaude e Balbino ARSAL Núcleo de Relacionamento Núcleo de com Mercado com Mercado Cliente Solicita adequação de pressão no fornecimento Núcleo de com Mercado Fiscaliza a faixa de duto Informam necessidade N S Necessidade de Manutenção ? CRM Elabora Programação de coleta de amostras e-mail Verifica necessidade de intervenção imediata Intervenção imediata ? Preenche relatório de fiscalização Interfere, orienta e notifica Contata e informa a necessidade (via telefone) Relatório de fiscalização S Detecta obra ? NOD Planilha de programação de coletas de amostras NOD Encaminha ocorrência e solicita acompanhamento Contata a contratada e solicita a adequação e-mail (automático) Envia programação para contratada Verifica quanto a contratação / aquisição de recursos Preenche relatório de fiscalização N Coord. de Integridade de Rede NOD Necessita de recursos ? Contratada de Operação Verifica necessidade de memorial descritivo S Relatório de fiscalização Contratada de Operação Verifica existência de não conformidade Núcleo de Operações e Distribuições NOD Verifica necessidade de troca de equipamento Acompanhamento / Abastecimento de Odorante e-mail GSA N Acompanha a intervenção e preenche relatório NOD Nãoconformidade ? RFG -Relatório de Acompanhamento Arquiva o relatório Verifica se foi causada por ação de terceiros (concessionárias) NOD Relatório de fiscalização Entrevista com Srs. Hilaécio, Marcus, Jaude e Balbino N Contratada (Manutenção) S Colhe amostra para análise fisico/químico (Semanal) e-mail ou verbal RIF (2 vias) Verifica necessidade de análise da GER Realizam serviço de adequação Necessita análise da GER ? Preenche registro e assina S Contratada Gerência de Engenharia (Montagem) e-mail ou informal Solicita análise da adequação Ajusta injeção e preenche relatório Amostra S Contata concessionária e solicita regularização Ação de Terceiros ? S Executa montagem Contratada Arquiva o relatório e baixa ocorrência N RAF (2 vias) NOD 10 RFG -Relatório de Acompanhamento Preenche solicitação de material e-mail ou informal S Providencia regularização Diretoria Coletores N NOD Aprova ? Contata contratada e encaminha solicitação Descarrega leituras no sistema NOD Colhe assinatura do cliente e direciona vias do RAF Contratada Elabora memorial descritivo CRM GSA NOD 8 e telefone Orienta o cliente quanto aos procedimentos a serem tomados Problema com equipamento do cliente ? Baixa ocorrência no sistema Comunica necessidade de odorante Analisa amostra e emite relatório N Concessionária Núcleo de Implantação de Rede S NOD Retorna parecer sobre adequação Executa o serviço, preenche e assina o RIF Informa a ocorrência e solicita regularização Nível Ok ? Preenche relatório Laboratório (Operações) N Taxa Ok ? S N S NOD 11 Amostra S Solicita montagem de CRM (Conjunto de Regulagem e Medição) Realizam as leituras e retornam os coletores Verifica (no ponto de injeção) a taxa e o nível N S Montagem ? Contratada (Leitura) Necessita de memorial ? Comunica Diretoria para aprovação Memorando e-mail Periódicamente Colhe amostra para análise COG (Diário) Contratada N Coletores N Encaminha solicitação de contratação / aquisição S Contratada de Operação Contata contratada e encaminha solicitação Necessita Troca ? Gera o RIF (Registro de Início de Fornecimento) Segrega manualmente e insere em coletores Providencia atendimento com operação Executante da Obra Rede Digita dados no Sistema Encaminha solicitação para contratada Prepara arquivo .TXT N Verifica procedência da ocorrência e direciona Problema com vazamento ? Com base nos registro no sistema gera rota com clientes a serem medidos NOD S N Gestor / Assistente Técnico / Engenheiro Realiza inspeção de consumo e preenche formulário NOD NOD CRM Solicita a verificação de análise de consumo GSA Periodicamente (conforme programação) Encaminha ocorrência via sistema Relacionamento DIREX Relacionamento com Mercado com Mercado Encaminha ocorrência via sistema CRM Cliente Norma Reguladora Núcleo de Relacionamento Cliente Núcleo de Contratada de Operação Relacionamento Relatório e-mail Núcleo de Operações e Distribuições N Lacra o medidor e colhe assinatura do cliente no RIF Manutenção de Clientes Verifica execução do serviço e preenche relatório Núcleo de Operações e Distribuições Contratada Inspeção de Rotina RAF (1 vias) RAF (1 vias) Cliente NOD NOD RIF (1 via) ARSAL NOD Jet Data NOD Entrevista com Srs. Hilaécio, Marcus, Jaude e Balbino RIF (1 via) RIP - Relatório de Inspeção de Pista Núcleo de Suprimentos e Contratações ARSAL Material Verifica o nível de odorante apontado no relatório NOD Cliente Memorial Descritivo SIGMA Entrevista com Srs. Hilaécio, Marcus, Jaude e Balbino Ficha de Inspeção NOD Valida as medições Núcleo de Suprimentos e Contratações Programa (agenda) abastecimento com a Contratada Arquiva o relatório Solicita verificação de cliente sem leitura NOD Atualiza dados no sistema Programação de manutenção Analisa o resultado da inspeção Gera programação anual de manutenção ( preventiva ) S Insere dados do RIF no sistema Insere dados na Planilha de Freqüência de Inspeção Preditiva Rede Jet Data Rede NOD Protocola o RIF e encaminha - Leitura Inicial - Nº de série do medidor - Data - etc Jet Data Calcula volume pela média e/ou desconto a ser concedido Problema com leitura ? S Nível de Odorante Ok ? Prepara relatório mensal Contratada de Operação Comunica a contratada e solicita ajustes NOD 4 Abastece ponto de injeção e solicita reposição de odorante Imprime relatório e encaminha para ser entregue ao cliente Comunica a ocorrência e solicita liberação para inserção da nova leitura Baixa a ocorrência e anexa relatório e ficha de inspeção Registra e redireciona ocorrência no sistema Relatório de verificação Ficha de Inspeção NOD Nas datas das manutenções / calibrações previstas na programação Solicita equipamento calibrado (Medidor) Encaminha programação Jet Data Contratada de Operação NOD Providencia regularização e preenche relatório de verificação (rotina) Solicita compra de odorante Solicita relatório de HSES (Histórico de Segurança) Telefone Informações para ARSAL (Alessandra) Arquiva o relatório Núcleo de Suprimentos e Contratações Contratada (Manutenção / Operação) com Mercado RIF (1 via) Núcleo de Operações e Distribuições NOD Informa a compra ea disponibilização do odorante NOD Realiza manutenção conforme programado NOD 3 Preenche relatórios NOD 1 Relat. de Manutenção de Equipamento (2 vias) Relat. de Manutenção do Medidor de Vazão (2 vias) NOD Contratada Verifica existência de cliente sem leitura Procede releitura e preenche relatório Assina e direciona vias do Boletim N Elabora programação para pintura Relatório HSES e-mail N Gera lista de volumes a faturar GSA Boletim de Medição Ok ? Entrevista com Srs. Hilaécio, Marcus, Jaude e Balbino Envia programação de visita Medidor calibrado Encaminha o medidor para manutenção / calibração Relat. de Calibração de Computador de Vazão (2 vias) Medidor Cópia do Contrato Emite Boletim de Medição ? Boletim de Medição (2 vias) Memorando NOD Verifica Boletim de Medição Elabora programação para medição Boletim de Medição (1 via) Boletim de Medição (1 via) Núcleo de Finanças Contratada Relação para Inspeção Cliente sem leitura ? S NOD S Registra programação em planilha (Excel) Assessoria de SMS Qualquer pessoa Contratada Cliente Comunica situação de emergência (Operações) Através de telefonema para: = Plantão ou = Algás Comunica situação de emergência Núcleo de Relacionamento com Mercado Verifica se há disponibilidade de tempo para leitura NOD Assina e encaminha para pagamento Repassa informação e solicita a retirada do produto Industriais ou GNV e-mail NOD S Informa programação de medição Laudo de Calibração Preenche relatório de substituição de medidor e-mail Preenche solicitação de pagamento RIP - Relatório de Inspeção de Pista Gestor do NOD Prepara relatório com base nos arquivos de RIP Eq. calibrado Núcleo de Suprimentos e Contratações Relação para Releitura N Boletim de Medição S Verificação de Proteção Catódica na Rede Atendimento a Emergência NOD Emite relação para releitura Núcleo de Operações e Distribuições Núcleo de Finanças Rede NOD Núcleo de Relacionamento Envia informação solicitada Arquiva cópia do contrato Entrevista com Srs. Hilaécio, Marcus, Jaude e Balbino Relatório de verificação (rotina) Núcleo de com Mercado Ajusta medição no sistema Ajusta medição ? N Núcleo de com Mercado Gera programação de visita RIF (1 via) Relacionamento SIGMA NOD Acompanha o contrato em suas condições Serviço Ok ? Relacionamento NOD e-mail Coord. de Suporte de TI Contratada Prepara Boletim de Medição N Comunica irregularidade e solicita reparos Assessoria de SMS S Atualiza dados de leitura no sistema CRM S Verifica conformidade do serviço Protocola via do RAF e encaminha RAF (1 vias) Elabora relatório de análise Gera relatório de inconsistências e analisa Relatório N N Verifica se foi problema de leitura Reclamação procedente ? N Cópia do Contrato S Coord. de Integridade de Rede Máquina Local (Usuário) Verifica inspeção para validação da medição Há disponibilidade de tempo ? Prepara Lista (arquivo .PDF) Boletim de Medição N Contratada de Operação S Informa programação de pintura Contratada de Operação Inspeção Ok ? Rede N Realiza inspeção conforme programado Colhe assinatura do cliente nos relatórios Relatório de substituição de medidor Relat. de Calibração de Computador de Vazão (1 via) Relat. de Manutenção de Equipamento (1 via) Relat. de Manutenção do Medidor de Vazão (1 via) Relat. de Calibração de Computador de Vazão (1 via) Relat. de Manutenção de Equipamento (1 via) Registra ocorrência no sistema N Relat. de Manutenção do Medidor de Vazão (1 via) Inspeção Ok ? Comunica a situação irregular Verifica necessidade de substituição de medidor NOD Núcleo de Operações e Distribuições S Telefona para o plantão Contratada Retira o odorante e transporta para armazenagem CRM Atendimento ao SAC Cliente NOD Solicita equipamento calibrado (Medidor) Preenche relatório de verificação de rotina e assina Entrevista com Srs. Hilaécio, Marcus, Jaude e Balbino S Providencia a regularização junto a operação Substituição de medidor ? S Atende a ocorrência e verifica se é vazamento e-mail (automático) N Mensalmente Verifica necessidade de interrupção Verifica regularidade dos relatórios Comunica a disponibilização do equipamento para substituição S Necessita interromper ? Relatórios Ok ? Colhe assinatura do cliente no relatório S Arquiva relatórios Relatório de Verificação de Rotina (1 via) e-mail ou telefone Contratada Verifica se é falta de Gás Jet Data Relat. de Manutenção do Medidor de Vazão (1 via) Acompanhamento / Conferência de Medições Encaminha lista para faturamento N Contratada Calcula a média de consumo com base nos últimos 3 meses Possível problema com vazamento regularizado pela contratada e-mail NOD Termo de Responsabilidade (2 vias) S Restabelece fornecimento Preenche RAC e assina Arquiva o relatório Serviços de pintura Ok ? Termo de Responsabilidade (1 via) RAC (1 via) Núcleo de Rel. com Mercaqdo Colaboradores do NOD Comunica irregularidades e solicita reparos S Semanalmente Encaminha planilha de análise fisico/quimico do Gás (diário) Informa valor do PCS, através de arquivo (diário) Informa níveis para o Gestor Verifica pressão de fornecimento e providencia regularização (se necessário) Núcleo de Finanças N Resultados conformes ? Colhe assinatura do cliente e direciona vias Cliente N Realiza substituição do medidor Coord. de Suporte de TI Petrobrás S PTE - Relatório de Medição de Potencial Eletro-Químico N Medidor calibrado NOD Informa composição química para atualização de dados Contrato (Programação de Medição) Insere volumes (compra/venda) GN em planilha compartilhada Acompanhamento diário (Pilar) Fim Termo de Responsabilidade (1 via) Planilha de análise fisico/ quimico do Gás Valor do PCS e-mail NOD e-mail NOD Efetua as medições nos city-gates Insere dados em planilha Excel NOD Atualiza dados no sitema Supervisório Rede NOD Gestor do NOD NOD 3 Protocola relatório e encaminha Verifica execução e conformidade dos serviços de pintura Verifica se os resultados estão conformes S Interrompe o fornecimento e orienta o cliente Executa o serviço Falta de Gás ? Relat. de Manutenção de Equipamento (1 via) Coord. de Integridade de Rede Preenche o Termo de Responsabilidade Cliente autoriza interrupção ? S NOD 11 Núcleo de Suprimentos e Contratações CRM Relat. de Calibração de Computador de Vazão (1 via) Coord. de Integridade de Rede Problema com medidor ? N Consegue sanar o vazamento ? S N Contratada (Manutenção / Calibração) Procedimento de troca de medidor Comunica contratada e solicita troca do medidor N Entrevista com Srs. Hilaécio, Marcus, Jaude e Balbino N Vazamento Interno ? Vazamento ? SIGMA N NOD 1 Executa serviços de pintura conforme programado N Relatório de Verificação de Rotina (1 via) Núcleo de Relacionamento com Mercado Registra substituição de medidor no sistema PTE - Relatório de Medição de Potencial Eletro-Químico Verifica se o cliente autoriza interrupção no fornecimento N Registra ocorrência / solicitação no sistema NOD Núcleo de Operações e Distribuições Odorante NOD 10 - Calibração - Correção de vazamento - Pintura - Limpeza - etc Problema com leitura ? Contratada de Cons. e Pintura Realiza medição e preenche relatório S Contratada de Operação (Operações) S Diariamente Cliente Colhe assinatura do cliente e direciona Responde consulta e baixa ocorrência Verifica possibilidade de solução ou contratação de serviços Relatório de substituição de medidor S Necessita contratação ? Núcleo de Núcleo de Operações e Distribuições Supervisório RAC (1 via) CRM Conferência de Volumes Faturados ( Base de Compressão ) Insere dados no sistema de faturamento Entrevista com Srs. Hilaécio, Marcus, Jaude e Balbino Prepara processo para contratação e-mail Relacionamento com Mercado N Insere dados do PCS em planilha (Excel) NOD Supervisório Relatório de substituição de medidor PTE - Relatório de Medição de Potencial Eletro-Químico NOD 4 Prepara relatórios mensais para Agência Reguladora NOD Comunica disponibilização do arquivo Núcleo de Operações e Distribuições Corte de Fornecimento de Gás Desligamento de Clientes Entrevista com Srs. Hilaécio, Marcus, Jaude e Balbino Suspensão de Fornecimento de Gás Entrevista com Srs. Hilaécio, Marcus, Jaude e Balbino Arquiva documentos RAC (1 via) Religação a Pedido do Cliente (por Suspensão) Núcleo de Núcleo de Núcleo de Núcleo de Finanças com Mercado Envia planilha para Base de Compressão Núcleo de Planejamento Encaminha ocorrência via sistema Histórico de Contas do Cliente (1 via) Solicitação de Corte (2 vias) Jet Data Gera base de dados para faturamento NOD Jet Data e-mail Gera planilha Excel conforme a base para faturamento Coord. Integridade de Rede Analisa volumes e PCS informados NOD 8 Rede com Mercado Núcleo de Finanças Interferências para Manutenção - Instalações (Aço) Entrevista com Srs. Hilaécio, Marcus, Jaude e Balbino Religação a Pedido do Cliente (por Corte) Coord. de Suporte de TI Base de Compressão Volumes a faturar Ok ? Confirma volumes e PCS para faturamento Colaboradores do NOD Efetuar revisão dos dados e providenciar regularização Registra volumes em planilha Excel S Engenheiro Civil Entrevista com Srs. Hilaécio, Marcus, Jaude e Balbino Sr. Raimundo Núcleo de Rel. com Mercado Gerência de Engenharia e-mail S N Cliente Núcleo de Implantação de Rede N Informe de volumes Ok ? S Núcleo de Operações e Distribuições NOD Encaminha ocorrência via sistema CRM No final do mês Volumes e PCS Ok ? Planilha com volume faturado – Base de Compressão Analisa e verifica os volumes Rede Confere dados da Planilha Excel com sistema N e-mail Encaminha ocorrência via sistema Solicita suspensão do sistema de medição Comunica a disponibilização do arquivo ou encaminha relatório e-mail Núcleo de Finanças Documento de suspensão encaminhado anexo com a ocorrência Planilha de volume diário NOD Jet Data Núcleo de Operações e Distribuições Relacionamento Documento de desligamento encaminhado anexo com a ocorrência Base de Compressão e-mail Insere resultado no sistema Solicita respostas de questionamentos da ARSAL Núcleo de Relacionamento com Mercado Encaminha planilha com volumes/PCS para validação Calcula PCS médio Insere o PCS médio em planilha para Base de Compressão com Mercado Relacionamento Rede Termo de Responsabilidade CRM Cópias dos Atendimentos Rede Entrevista com Srs. Hilaécio, Marcus, Jaude e Balbino Relacionamento Encaminha solicitação de corte NOD 4 Petrobrás Assessoria Jurídica Núcleo de Operações e Distribuições Núcleo de Operações e Distribuições Entrevista com Srs. Hilaécio, Marcus, Jaude e Balbino Núcleo de Finanças Providencia cópia dos atendimentos pertinentes (Norma ARSAL) Registra dados em Planilhas Excel Coleta dados de Pressão Núcleo de Operações e Distribuições Baixa ocorrência no sistema Providencia solução e arquiva o relatório Confere dados entre as planilhas Rede e-mail CRM Gestor do Núcleo de Operações e Distribuições CRM Registra ocorrência no sistema Solicita a interferência NOD Relatório para faturamento (planilha excel) Petrobrás Núcleo de Operações e Distribuições N Contata Base de Compressão Solicita religação NOD NOD Imprime o SFG (Suspensão de Fornecimento de Gás) Insere dados da suspensão no sistema Acompanhamento Pinçamento de Rede NOD Protocola uma via da solicitação e retorna Imprime RDC (Registro de Desligamento de Cliente) Encaminha solicitação para operação CRM Histórico de Contas do Cliente (1 via) Solicitação de Corte (1 via) Núcleo de Finanças Programa interferência conforme disponibilidade Contratada (Operações) Contratada Solicita acompanhamento de pinçamento (PAED) Contratada (Operações) N Bloqueia a válvula N Informa impossibilidade de corte N É possível bloquear ? S S S Bloqueia o fornecimento na válvula Efetua o corte e registra dados Última leitura Número de série do medidor Data etc.. Verificação de Alarmes SFG (1 via) SFG (1 via) NOD Cliente Solicita o acompanhamento RDC (1 via) RDC (1 via) NOD Cliente DAF S Relatório de Religação (1 via) Relatório de Religação (1 via) NOD Cliente Emite relatório de permissão de tratalho NOD 2 Acompanha a execução do serviço NOD Boletos Ok ? Contratada Núcleo de Finanças (Base de Compressão) Prepara e envia Nota Fiscal e-mail Comunica a solicitação e agendamento Contata Petrobrás e providencia solução Petrobrás Nota Fiscal Efetua religação S Relatório de Permissão de Trabalho Verifica necessidade de intervenção no local Petrobras Insere dados no relatório (Excel) Preenche Registro de Fornecimento de Gás e-mail / telefone Relatório de conferência e análise de volume Núcleo de Finanças N Insere dados do SFG no sistema Histórico de Contas do Cliente (1 via) Solicitação de Corte (1 via) Gestor / Coord. Integridade de Rede Confere boletos e gera relatório N Retira CRM ? Retira equipamentos Emite alarme sonoro Informa volumes para faturamento Contratada (Operações) Informa programação para operação Retorna solicitação de corte com anotações Núcleo de Relacionament o com Mercado Assessoria de SMS N NOD Preenche o relatório, assina e colhe assinatura do cliente e-mail Núcleo de Finanças Gestor do NOD Entrevista com Srs. Hilaécio, Marcus, Jaude e Balbino S Apoio do SMS ? Executa o desligamento N NOD e-mail Núcleo de Operações e Distribuições NOD e-mail ou verbal e-mail / telefone Efetua religação Preenche o relatório, assina e colhe assinatura do cliente Acesso ao medidor ? Retransmite informe de impossibilidade de corte Rede Boletos (Petrobrás) Supervisório Encaminha solicitação para operação Verifica necessidade de acompanhamento do SMS Acesso ao CRM ? NOD 2 Preenche o relatório e assina Informa o volume de compressão a ser faturado (Operações) Contratada Retira o lacre – Interrompe o fornecimento e lacra Somatório no Volume de Clientes Planilha de Acompanhamento do Contrato de Compressão da Base Insere dados em planilha (Excel) Encaminha boletos da Petrobrás para conferência Núcleo de Finanças Entrevista com Srs. Hilaécio, Marcus, Jaude e Balbino NOD Jet Data Com a presença de 2 operadores Nota Fiscal Núcleo de Implantação de Rede Registro de Religação (2 vias) (Operações) Verifica acesso ao medidor para executar o corte Núcleo de Finanças Compra e Venda – City Gate Rio Largo NOD SFG (2 vias) NOD 14 Núcleo de Operações e Distribuições e-mail ou verbal Imprime registro de religação e encaminha para operação RDC (2 vias) Ou encaminhar por e-mail para a contratada Planilhas Ok ? S Emite Nota Fiscal com base na validação dos volumes e-mail Entrevista com Srs. Hilaécio, Marcus, Jaude e Balbino Solicitação de Corte (1 via) Insere dados do RDC no sistema Equipamentos Jet Data Jet Data Insere dados de religação no sistema Núcleo de Suprimentos e Contratações Contratada de Operação Contratada de Operação Registro de Fornecimento de Gás Executa procedimento necessário Acompanha o pinçamento e preenche relatório NOD 14 Executa procedimentos via sistema Soluciona internamente Necessita Intervenção ? Comunica disponibilização do relatório Rede Encaminha Nota Fiscal para verificação S Supervisório Contata operação e solicita intervenção Núcleo de Finanças Núcleo de Planejamento Engenheiro Civil NOD Jet Data NOD Telefone Protocola o RDC e encaminha Comunica efetivação do corte Solicitação de Corte (1 via) Histórico de Contas do Cliente (1 via) Protocola o relatório de religação e encaminha Protocola o SFG e encaminha RFG – Registro de Fornecimento de Gás Assessoria de SMS Comunica a conclusão do serviço Preenche e assina relatório de Permissão de Trabalho NOD Contratada de Operação Comunica religação N Arquiva formulário Nota Fiscal Ok ? S RDC (1 via) SFG (1 via) Relatório de religação (1 via) Núcleo de Finanças NOD Registro de Fornecimento de Gás Soluciona e preenche relatório Atesta Nota Fiscal e encaminha para pagamento e-mail Relatório de Permissão de Trabalho Núcleo de Relacionamento Núcleo de com Mercado Núcleo de Relacionamento Relacionamento com Mercado Colhe assinatura dos envolvidos do serviço e libera para execução RAE - Relatório de Atendimento a Emergência Verifica se ocorrência no sistema Arquiva o relatório Nota Fiscal com Mercado Núcleo de Finanças S RDC (1 via) SFG (1 via) Baixa ocorrência no sistema Ocorrência via sistema ? Relatório de religação (1 via) RFG – Registro de Fornecimento de Gás NOD CRM Núcleo de Finanças N Arquiva o relatório Comunica conclusão do serviço RAE - Relatório de Atendimento a Emergência Núcleo de Implantação de Rede Página 1 Gerência de Engenharia NOD 4 73 74 Análise do fluxo de trabalho • Ferramentas de solução de problemas • ANÁLISE DE MODO DE FALHA/CAUSA RAIZ BÁSICO 75 ANÁLISE DO FLUXO DE TRABALHO • Trata-se de uma forma simplificada (porém, eventualmente, mais detalhada) de representação de um processo. • Permite uma análise conjugada de fluxo de atividade, tempo, gargalos e definição de causas de problemas (relacionados a processo) 76 ANÁLISE DO FLUXO DE TRABALHO 77 Análise de árvore de falhas (fta) • Ferramentas de solução de problemas • ANÁLISE DE MODO DE FALHA/CAUSA RAIZ INTERMEDIÁRIO 78 ÁRVORE DE FALHAS • Processo lógico e estruturado de se analisar as causas potenciais de falhas de um sistema (perigos), não identificando os perigos. • Começa com um evento significativo (no topo), identifica as causas intermediárias (no meio) e, finalmente, mostra as causas raiz (no fundo). • Probabilidades são associadas a cada evento na estrutura da árvore. • Usada durante avaliações de Confiabilidade e Segurança para representar graficamente a interação lógica e as probabilidade de ocorrência de falhas dos componentes. 79 ÁRVORE DE FALHAS • Exemplo: considere o sistema de ar comprimido abaixo. Neste sistema, o compressor funciona enquanto o relé estiver fechado. O controlador abre o relé quando recebe um sinal do transdutor, indicando que uma pressão pré-estabelecida foi atingida. A válvula de alívio é um dispositivo de segurança, abrindo quando exceder uma pressão máxima. 80 ÁRVORE DE FALHAS 81 FMEA • Ferramentas de solução de problemas • ANÁLISE DE MODO DE FALHA/CAUSA RAIZ INTERMEDIÁRIO 82 FMEA ANÁLISE DE MODO E EFEITO DE FALHA POTENCIAL (DFMEA) _____ Sistema Responsabilidade pelo Projeto: __________________________________________ _____ Subsistema Número FMEA: __________________________________________________ Página: _________________ de _________________ _____ Componente _________________________________ Data-chave (limite): ____________________________________ Ano(s) Modelo(s) / Programa (s): ___________________________________________ Elaborado por: ____________________________________________________ Data FMEA: ____________________________________________________ Equipe: ________________________________________________________________ Item Função Porta Fechar o veículo Dianteira LH0000 Requisito Modo de Falha Manter a integridade Quebra de integridade do painel interno da permite contato com o porta ambiente pelo painel interno da porta. PROBLEMA Efeito Painéis internos inferiores da porta corroídos Causa Borda superior da aplicação de cera protetora, especificada para os painéis internos na porta está muito baixo Vida deteriorada da porta, conduzindo a: - aparência insatisfatória, devido à Especificada insuficiente espessura oxidação da pintura ao de cera longo do tempo - Função prejudicada dos mecanismos internos da porta CONTROLE ATUAL Controle Prevenção Controle Detecção Requisitos de projeto Teste de durabilidade do (#32168) e melhor prática veículo T-118 (BP3455) Requisitos de projeto (#32168) e melhor prática (BP3455) S ÍNDICE O D 5 3 7 AÇÕES NPR Ação recomendada Teste de laboratório de corrosão acelerado 105 Teste de durabilidade do veículo T-118 Teste de laboratório de corrosão acelerado 5 3 7 O desempenho do canto impede o equipamento de spray de alcançar todas as áreas Padrão na indústria MS-1893 Testes de laboratório físico/químico Relatório 1265. - - Com base nos resultados de teste (teste 1481) borda superior elevada em 125. NPR 30 5 2 3 30 J. Smith Eng. DOE mostra que 25% da variação na espessura é aceitável 5 2 3 30 5 1 1 5 5 2 4 40 Nenhum 5 2 5 Auxílio no projeto, com cabeçote de spray não funcionando 5 Espaço insuficiente entre painéis, para acesso do cabeçote do spray A.TATE Eng. RESULTADOS DAS AÇÕES Ação Implementada S O D Com base nos resultados de teste (teste 1481) borda 5 2 3 superior elevada em 125. 105 Projeto de experimentos (DOE) sobre espessura da cera Especificada formulação inapropriada de cera Resp. A.TATE Eng. 5 7 50 Avaliação, pela T. equipe, usando Edwards. equipamento de Eng. spray de produção e 175 cera especificada. Avaliação de desenho quanto ao acesso do cabeçote de spray 5 4 4 80 Avaliação, pela equipe, usando boneco de auxílio ao projeto do spray. Baseado em testes: providos 3 furos adicionais de ventilação, nas áreas afetadas Engenheir Avaliação mostrou os de acesso adeqaudo. carroceria s 83 Análise de regressão linear • Ferramentas de solução de problemas • ANÁLISE DE MODO DE FALHA/CAUSA RAIZ INTERMEDIÁRIO 84 REGRESSÃO LINEAR • Medida de correlação entre a força do relacionamento e associação de duas variáveis. • Valida e mensura a análise de correlação. • Exemplos: – – – – – Acabamento da superfície & tamanho da partícula abrasiva Vida da ferramenta & velocidade de corte Resistência à tração & dureza do material Porosidade da peça fundida & temperatura de fusão Absenteísmo & horas extras de trabalho 85 REGRESSÃO LINEAR Análise de Regressão 10000 9000 8000 Y 7000 6000 5000 4000 3000 2000 15 20 25 30 35 40 45 X 86 Testes de hipótese • Ferramentas de solução de problemas • ANÁLISE DE MODO DE FALHA/CAUSA RAIZ INTERMEDIÁRIO 87 TESTES DE HIPÓTESE • Usado no planejamento e análise de experimentos comparativos. • Mede a significância na comparação de variabilidades e médias de processo(s). • Viabiliza a tomada de decisão quando trabalha-se com dados amostrais. • Exemplos de testes de hipóteses mais comuns: – – – – Teste T Teste F Teste Qui-Quadrado Teste Z 88 Gráfico de paynter • Ferramentas de solução de problemas • ANÁLISE DE MODO DE FALHA/CAUSA RAIZ INTERMEDIÁRIO 89 GRÁFICO DE PAYNTER • Trata-se de uma ferramenta de validação de longo prazo que demonstra a história do problema. • É usado para monitorar e acompanhar problemas múltiplos e ocorrências de falha e validar o impacto das ações de contenção e corretivas por um período de tempo mais longo. • As informações do Gráfico de Paynter freqüentemente são obtidas da análise de Pareto. 90 GRÁFICO DE PAYNTER Pareto 91 Análise multivari • Ferramentas de solução de problemas • ANÁLISE DE MODO DE FALHA/CAUSA RAIZ INTERMEDIÁRIO 92 ANÁLISE MULTIVARI • Ferramenta gráfica utilizada na solução de problemas, para identificar as fontes de variância. • Útil para tentar compreender a causa fundamental de variações na produção. • Como benefício, a análise multivari ressalta os grupos de medições que apresentam a mais ampla variação de medição. 93 ANÁLISE MULTIVARI Exemplo – Análise do diâmetro das válvulas • O gráfico a seguir mostra os valores medidos para três amostras de válvulas (#1, #2, #3) que foram tiradas da produção em cinco ocasiões diferentes durante o dia (7:00, 9:00, 11:00, 11:30 e 13:30). • Medições dos diâmetros máximo [1] e mínimo [2] foram registradas para ambas as extremidades de válvulas (C=extremidade cortada e F=extremidade livre). • Neste exemplo, a família que apresenta maior variância é claramente a “de um tempo para outro no dia”. As medições apresentam uma tendência das 7 as 11 da manha e, depois, apresentam uma mudança às 11:30. • As anotações feitas durante a operação mostraram que são suspeitos o aumento de temperatura durante a operação e o reabastecimento do reservatório de líquido refrigerador às 7 e às 11 horas. 94 ANÁLISE MULTIVARI Exemplo – Análise do diâmetro das válvulas 95 Diagrama p / projeto do parâmetro • Ferramentas de solução de problemas • ANÁLISE DE MODO DE FALHA/CAUSA RAIZ INTERMEDIÁRIO 96 DIAGRAMA P / Projeto dos parâmetros • Diagrama P é um meio para reduzir sistemas complexos e elementos compreensíveis de forma a capturar potenciais influências internas e externas sobre a funcionalidade do sistema, subsistema, montagem ou componente. • Projeto dos parâmetros é uma técnica que proporciona uma forma barata de obter a robustez do produto. • São técnicas utilizadas para diagnosticar questões onde a funcionalidade está degradada ou é inaceitável. • Ferramenta complementar ao FMEA. 97 Exemplo: Sistema de fricção de freio automotivo As questões que estamos tentando responder: • O que pode ser controlado? (fatores de controle) • Quais as influências externas (ruídos) que degradam a saída? • Como a degradação é manifestada ao cliente (estados de erro) • Exame cuidadoso das influências irão conduzir a • análises adicionais e esforços de otimização (DOE). 98 PROJETO DE EXPERIMENTO (doe) - FATORIAL COMPLETO - FATORIAL FRACIONADO • Ferramentas de solução de problemas • ANÁLISE DE MODO DE FALHA/CAUSA RAIZ AVANÇADA 99 PROJETO DE EXPERIMENTOS • Método para se obter eficiente e economicamente as informações necessárias de um produto ou processo, com os menores gastos possíveis de recursos, por meio da definição de características desejadas do produto, compreendendo os parâmetros de processo e realizando testes para estudar os efeitos dos parâmetros. • Procedimento de alta complexidade técnica. • Existem diferentes tipos, a saber: – – – – – – – – Fatorial Fatorial Fracionado Arranjos ortogonais de Taguchi Projetos mistos Projetos de algoritmo ótimo D- e A- (T-) Projetos de superfícies compostas centrais, não fatoriais Quadrados Latinos e Greco-Latinos Projetos de superfícies restritivas e misturas 100 PROJETO DE EXPERIMENTOS EXEMPLO • Um DOE foi aplicado no estudo de desgaste de material do sincronizador utilizado em transmissões pesadas. – Um DOE foi aplicado no estudo para determinar que efeitos podem ter: o número do lote, o tipo do óleo e o nível do óleo sobre o desgaste axial do material do sincronizador. – A variável de saída a ser medida é o desgaste axial. – Os níveis das variáveis de entrada controladas são: • Número do lote (26 e 27) • Tipo do óleo (Fornecedor 01 e Fornecedor 02) • Nível do óleo (> 15% e <15%) – A variável não-controlada que pode influenciar o resultado do teste é o processo de produção do material da fricção. – As variáveis de entrada constantes são a temperatura do reservatório, as pressões, o tempo de atuação e a velocidade diferencial ao longo do sincronizador. 101 PROJETO DE EXPERIMENTOS - EXEMPLO – A abordagem do teste foi um DOE fatorial completo de três fatores e dois níveis (conforme tabela abaixo). MEDIÇÃO REPLICAÇÃO Nível Óleo Tipo Óleo N. Lote Resultados 1 1 15 1 26 0,0155 2 1 15 1 27 0,0080 3 1 15 2 26 0,0125 4 1 15 2 27 0,0135 5 1 -15 1 26 0,0135 6 1 -15 1 27 0,0080 7 1 -15 2 26 0,0180 8 1 -15 2 27 0,0145 9 2 15 1 26 0,0150 10 2 15 1 27 0,0090 11 2 15 2 26 0,0130 12 2 15 2 27 0,0133 13 2 -15 1 26 0,0140 14 2 -15 1 27 0,0090 15 2 -15 2 26 0,0175 16 2 -15 2 27 0,0140 102 PROJETO DE EXPERIMENTOS EXEMPLO – Oito amostras por lote estão disponíveis e permitem replicações. As replicações são usadas na tentativa de reduzir a quantidade de “erro puro” potencial (ou de erro residual SS total) nos resultados de uma Análise de Variância (ANOVA) do projeto de experimentos. – O texto foi realizado e o desgaste axial foi medido. Fator SS Gl MS F P (1) Nível óleo 0,000005 1 0,000005 23,0061 0,001362 (2) Tipo óleo 0,000037 1 0,000037 179,4802 0,000001 (3) Lote 0,000055 1 0,000055 268,1125 0,000000 1 by 2 0,000014 1 0,000014 65,6809 0,000040 1 by 3 0,000002 1 0,000002 8,5380 0,019233 2 by 3 0,000021 1 0,000021 101,7903 0,000008 1*2*3 0,000008 1 0,000008 38,8116 0,000251 Erro 0,000002 8 0,000000 Total SS 0,0000143 15 Por meio de um estudo de sensibilidade paramétrica, conclui-se que a melhor combinação é: -Nível de óleo > 15% -Tipo de óleo do forn. 01 -Características do lote 27 103 TOLERÂNCIA ESTATÍSTICA • Ferramentas de solução de problemas • ANÁLISE DE MODO DE FALHA/CAUSA RAIZ AVANÇADA 104 TOLERÂNCIA ESTATÍSTICA • É a utilização de probabilidade e estatística no projeto de especificação das tolerâncias para analisar os componentes e conjuntos montados, de modo a otimizar o custo e a funcionalidade da manufatura. • Usado em processos com CEP onde a tolerância total é menor do que a soma das tolerâncias individuais devido à probabilidade estatística do empilhamento. • Em muitos casos permite aos Engenheiros ampliar as tolerâncias do desenho (reduzindo os custos de produção), e identificar somente as tolerâncias críticas que exigem controle mais rígido. • Trata-se de uma “alocação cuidadosa das tolerâncias econômicas”. 105 TOLERÂNCIA ESTATÍSTICA Exemplo • • • A ilustração abaixo é um exemplo no qual o relacionamento funcional crítico analisado é a folga “G”, decorrente da otimização dos itens A a F. A análise estatística e os processos de tolerância relacionam entradas (tolerâncias) com a saída (folga) e apresentam a distribuição estatística para a folga. Uma análise de sensibilidade verifica a contribuição percentual que cada tolerância tem na variação total da folga, a qual é utilizada para conseguir-se a mais cuidadosa e econômica alocação de tolerâncias dentro do projeto. 106 MATRIZ DE DECISÃO • Ferramentas de solução de problemas • ESCOLHA E IMPLEMENTAÇÃO DE AÇÕES CORRETIVAS BÁSICO 107 MATRIZ DE DECISÃO • Ferramenta usada para ajudar a avaliar os critérios e os riscos associados com a seleção da melhor ação corretiva, quando diversas alternativas são disponíveis. • Composta de 3 etapas: – Identifique os critérios DADOs e DESEJADOs – Gere alternativas – Cruze as alternativas com os critérios, de modo a analisar qual a alternativa mais inteligente. 108 109 GRÁFICO DE GANTT • Ferramentas de solução de problemas • ESCOLHA E IMPLEMENTAÇÃO DE AÇÕES CORRETIVAS BÁSICO 110 GRÁFICO DE GANTT • Ferramenta usada para controlar cronogramas de finalização de uma tarefa. • É uma representação gráfica do início planejado, e dos tempos / datas de finalização de segmentos individuais de uma tarefa, os quais, ao estarem todos completos, realizam a tarefa principal. • MS Project viabiliza o controle via gráfico de Gantt. 111 GRÁFICO DE GANTT 112 Gráfico seqüencial / gráfico de tendência • Ferramentas de solução de problemas • CONTENÇÃO BÁSICO 113 GRÁFICO SEQUENCIAL / TENDÊNCIA • Simples representações gráficas de uma característica de um processo. • A linha de tendência pode ser inclusa no gráfico (Excell – Adicionar Linha de Tendência) de modo a acompanhar a magnitude das mudanças ao longo do tempo. – IMPORTANTE: a linha de tendência deve servir apenas como orientação visual, pois sua significância ainda não é comprovada estatisticamente. Regressão Linear deve ser utilizada para prover cientificidade à conclusão. 114 GRÁFICO SEQUENCIAL TOTAL NCs y = 3,3601x + 99,076 R² = 0,8838 115 Teste até falhar • Ferramentas de solução de problemas • ANÁLISE DE MODO DE FALHA/CAUSA RAIZ AVANÇADA 116 Simulações de monte carlo • Ferramentas de solução de problemas • ANÁLISE DE MODO DE FALHA/CAUSA RAIZ AVANÇADA 117 SIMULAÇÕES DE MONTE CARLO • Método analítico utilizado para imitar ou emular um sistema de vida real. • A simulação de Monte Carlo é um ferramenta para tomada de decisão que utiliza entradas, com qualquer tipo de distribuição de probabilidade, a fim de desenvolver uma distribuição para a saída, utilizando um modelo de transferência. 118 Projeto robusto - Taguchi • Ferramentas de solução de problemas • ANÁLISE DE MODO DE FALHA/CAUSA RAIZ AVANÇADA 119 PROJETO ROBUSTO - TAGUCHI • Processo de tornar um produto ou um processo insensível aos efeitos de variabilidade sem realmente remover as fontes de variabilidade. • O projeto é, então, capaz de atender a respostas funcionais críticas, mesmo na presença de fontes de variação (ruídos). • Por meio de arranjos ortogonais viabiliza o DOE com o mínimo de investimento possível. 120 Plano de controle de processo • Ferramentas de solução de problemas • CONTROLAR E PADRONIZAR BÁSICO 121 PLANO DE CONTROLE • É o meio através do qual os requisitos de qualidade são comunicados para a pessoa responsável pela execução do trabalho. 122 PLANO DE CONTROLE Características Nome do Processo / operação Máquina, equipa-mento n° 1.1 1.2 Empilhadeira Processo 700 á 2000 cps 63 á 65 % Cola (viscosidade) 45 a 55 seg. 1.4 1.5 1.6 Papel 70-250 Papel (largura) Papel (diâmetro) Papel (gramatura) 69,5 a 70,5 785 a 815 238 a 263 Papel (espessura) 0,38 a 0,42 1.8 Papel (delaminação) 1.9 Papel (% umidade) 1.10 Papel (cobb) Papel 70-310 1.11 Papel (largura) 1.12 Papel (diâmetro) 1.13 Papel (gramatura) 7 minimo 8 maximo 100 a 200 69,5 a 70,5 785 a 815 295 a 325 1.14 Papel (espessura) 0,48 a 0,53 1.15 Papel (delaminação) 1.16 Papel (% umidade) 1.17 Papel (cobb) Papel 72-310 1.18 Papel (largura) 1.19 Papel (diâmetro) 1.20 Papel (gramatura) 7 minimo 8 maximo 100 a 200 71,5 a 72,5 785 a 815 295 a 325 1.21 Papel (espessura) Cortador de Papel Construção de tubo Máquina de construção de tubo 4.1 Largura de corte 8.1 Diâmetro do mandril 8.2 Espessura 8.3 Colagem Certificado Certificado Copo-Ford Paquímetro Trena Balança Medidor espessura Certificado Certificado Certificado Paquímetro Trena Balança Medidor espessura Certificado Certificado Certificado Amostras Tamanho Frequência 1 1 Lote Lote Ficha Técnica Inspeção 1 Lote Relatório de Preparação de Cola 1 1 1 Ficha Técnica Inspeção de Ficha Técnica Inspeção de Ficha Técnica Inspeção de Vide plano de inspeção (DA 2.1.1) 1 1 1 79,9 a 80,2 Paquímetro 1 34,9 a 35,2 Micrômetro 1 Aderência entre as fitas de papel de Lote Lote Lote de 7 minimo 8 maximo 100 a 200 1,7 a 2,1 Método de Controle Vide plano de inspeção (DA 2.1.1) de Paquímetro Trena Balança Medidor espessura Certificado Certificado Certificado 0,48 a 0,53 1.22 Papel (delaminação) 1.23 Papel (% umidade) 1.24 Papel (cobb) 80-80 Corte de Papel C/C Especificação de Produto/Processo 1.3 1.7 Recebimento Produto Addax Cola (viscosidade) Cola (% sólidos) Coragum 747 Métodos Técnica de avaliação / medição Lote Lote Lote Vide plano de inspeção (DA 2.1.1) de 1 1 1 Lote Lote Lote A cada início de processo Monitoramento e troca de bobina corte de papel de Mensal Ficha de Controle Paquímetro Diversos Durante Processo Monitoramento de Produção de Tubos Ensaio destrutivo Diversos Durante Processo Visual 123 Poka-yoke • Ferramentas de solução de problemas • CONTROLAR E PADRONIZAR BÁSICO 124 POKA-YOKE • Prática de projetar produtos ou processos de uma maneira que evite ou minimize a probabilidade de erro humano ou mecânico. • Pode ser aplicado sob várias circunstâncias: – Produtos que não possam ser fabricados ou montados incorretamente – Processo de fabricação que evite peças mal montadas – Programas de computador que não permitam entrar em campos incorretos. 125 POKA-YOKE Exemplo 126 RELEITURA / replicação • Ferramentas de solução de problemas • CONTROLAR E PADRONIZAR BÁSICO 127 RELEITURA/REPLICAÇÃO • A releitura (ou replicação) dos resultados de solução do problema é o último passo, mas muito importante no processo do MASP. • A replicação significa simplesmente que todos os resultados do esforço de solução de problema são replicados para beneficiar outros produtos e peças de uma organização. • A replicação acelera a habilidade de uma organização para reduzir o número total de problemas no futuro. • A replicação deve ser executada em cinco áreas básicas: – – – – – Contenção Ações Corretivas de Ocorrência Ações Corretivas de Detecção Ações Corretivas de Planejamento Descoberta chaves 128 RELEITURA/REPLICAÇÃO • Níveis de replicação incluem: – Mesma linha de produtos, versões diferentes – Produtos diferentes com possibilidades de modo de falhas semelhantes – Produtos diferentes com mesmo processo – Produtos em desenvolvimento – Outras áreas de uma dada instalação – Outras instalações 129 Banco de dados de lições aprendidas • Ferramentas de solução de problemas • CONTROLAR E PADRONIZAR BÁSICO 130 BANCO DE DADOS DE LIÇÕES APRENDIDAS • Processo para capturar informações que irão apoiar melhoria contínua em todas as operações/processos. • Documentação de lições aprendidas: – – – – Formulário de Lições Aprendidas Lista de Verificação FMEA Formulário de computador ou página internet ou intranet • As Lições Aprendidas precisam ser comunicadas e mantidas disponíveis para todos os usuários atuais e potenciais. – – – – Envio dos formulários Inclusão de páginas de Lições Aprendidas na Intranet Divulgação em jornal ou circuito interno da empresa Etc. 131 7 Carta de controle – CEP • Ferramentas de solução de problemas • CONTROLAR E PADRONIZAR BÁSICO INTERMEDIÁRIO 132 133 Gráfico de pré-controle • Ferramentas de solução de problemas • CONTROLAR E PADRONIZAR INTERMEDIÁRIO 134 GRÁFICO DE PRÉ-CONTROLE • Técnica simples,rápida e de fácil uso para assegurar um adequado CONTROLE da causa raiz. • Usado para determinar se ocorreu alterações num processo e se é requerido ação corretiva. Isso pode ser feito pelo controle por amostragem de duas unidades de saída de processo, comparando-as com códigos de cores de Zonas definidas com base na Tolerância do Processo. • O Gráfico de Pré-Controle irá assegurar que a média de processo fique centrada no alvo. 135 Imediata interrupção GRÁFICO DE PRÉ-CONTROLE 3 1,5 Ajuste ou interrupção para verificação Média Processo aceitável Continuar rodando 1,5 3 Ajuste ou Imediata interrupção interrupção para 136 verificação

Download

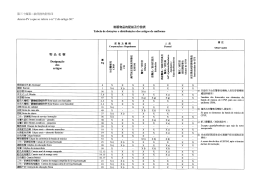

![Apresentacao 2 - Medidor de Velocidade de Motores[1]](http://s1.livrozilla.com/store/data/000245414_1-380a51a995ea01731d251d44e39198b1-260x520.png)