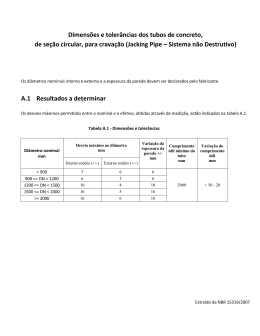

UNIVERSIDADE FEDERAL DO RIO DE JANEIRO ESCOLA DE QUÍMICA RODRIGO FONSECA DA SILVA RAMOS APLICAÇÃO DE TÉCNICAS ESTATÍSTICAS NA QUALIFICAÇÃO DA ETAPA DE COMPRESSÃO NA INDÚSTRIA FARMACÊUTICA RIO DE JANEIRO 2012 RODRIGO FONSECA DA SILVA RAMOS APLICAÇÃO DE TÉCNICAS ESTATÍSTICAS NA QUALIFICAÇÃO DA ETAPA DE COMPRESSÃO NA INDÚSTRIA FARMACÊUTICA Dissertação de Mestrado apresentada ao Programa de Pós-graduação em Tecnologia de Processos Químicos e Bioquímicos, da Escola de Química da Universidade Federal do Rio de Janeiro, como requisito parcial à obtenção do título de Mestre em Tecnologia de Processos Químicos e Bioquímicos. Orientadora: Verônica Maria de Araújo Calado, D.Sc. RIO DE JANEIRO 2012 R175a Ramos, Rodrigo Fonseca da Silva. Aplicação de técnicas estatísticas na qualificação da etapa de compressão na indústria farmacêutica / Rodrigo Fonseca da Silva Ramos - 2012. RJ, 158 f. Dissertação (Mestrado em Tecnologia de Processos Químicos e Bioquímicos) - Universidade Federal do Rio de Janeiro, Escola de Química, Rio de Janeiro, 2012. Orientadora: Verônica Maria de Araújo Calado. 1. Controle Estatístico de Processo. 2. Planejamento de Experimentos. 3. Compressão. 4. Medicamento. 5. Validação. – Dissertações. I. Calado, Verônica Maria de Araújo. (Orient.). II. Universidade Federal do Rio de Janeiro, Programa em Tecnologia de Processos Químicos e Bioquímicos, Escola de Química. III. Título. RODRIGO FONSECA DA SILVA RAMOS APLICAÇÃO DE TÉCNICAS ESTATÍSTICAS NA QUALIFICAÇÃO DA ETAPA DE COMPRESSÃO NA INDÚSTRIA FARMACÊUTICA Dissertação de Mestrado apresentada ao Programa de Pós-graduação em Tecnologia de Processos Químicos e Bioquímicos, da Escola de Química da Universidade Federal do Rio de Janeiro, como requisito parcial à obtenção do título de Mestre em Tecnologia de Processos Químicos e Bioquímicos. Aprovado em, 25 de setembro de 2012. _________________________________________________________ (Orientadora) Verônica Maria de Araújo Calado, D.Sc. - Universidade Federal do Rio de Janeiro _________________________________________________________ Francisca Pessoa de França, D.Sc. - Universidade Federal do Rio de Janeiro _________________________________________________________ Alessandra Lifsitch Viçosa, D.Sc. - Instituto de Tecnologia em Fármacos - Farmanguinhos _________________________________________________________ Fábio Moyses Lins Dantas, D.Sc. - Instituto Nacional de Tecnologia AGRADECIMENTOS À minha orientadora, Profa. Dra. Verônica Calado, pela oportunidade, apoio, incentivo e orientação durante todas as etapas desse trabalho. À minha esposa, Cristiane Pôrto Matos Ramos, pelo apoio e pela compreensão por alguns finais de semana e feriados dedicados a elaboração desse trabalho. À minha família, pelo incentivo e apoio dado durante toda a trajetória de minha vida até hoje. Ao Instituto de Tecnologia em Fármacos – Farmanguinhos / Fiocruz, empresa no qual trabalho, que propiciou a execução desse trabalho. Aos amigos de Farmanguinhos Fábio Rezende Lagreca, Beatriz Maria Simões Ramos e Elda Falqueto pela oportunidade e apoio. E finalmente, a Deus, que me proporcionou e continuará proporcionando grandes vitórias. RESUMO RAMOS, Rodrigo Fonseca da Silva. Aplicação de técnicas estatísticas na qualificação da etapa de compressão na indústria farmacêutica. Rio de Janeiro, 2012. Dissertação (Mestrado em Tecnologia de Processos Químicos e Bioquímicos) – Escola de Química, Universidade Federal do Rio de Janeiro, 2012. As indústrias farmacêuticas devem atender os requisitos de Boas Práticas de Fabricação (BPF) estabelecidos pela resolução RDC nº17 de 16/04/2010 da Agência Nacional de Vigilância Sanitária. Um dos tópicos abordados nessa resolução é a validação, na qual está determinado que cada etapa crítica do processo de fabricação deve ser validada e outras etapas do processo devem estar sob controle para que os produtos sejam consistentemente produzidos e que atendam a todas especificações definidas e a todos requisitos de qualidade. A resolução RDC nº17/2010 não determina de que maneira deve ser realizada a validação, mas descreve todas as necessidades que devem ser cumpridas para termos um processo validado. Dessa forma, cada indústria farmacêutica adota um procedimento para avaliar e validar seus processos. Entretanto, esses procedimentos podem não ser os mais adequados, ocasionando custos altos e processos vulneráveis a oscilações, gerando assim desvios de produção. Este trabalho propõe o uso da ferramenta estatística planejamento de experimentos, como técnica a ser utilizada na simulação e desafio das condições do processo. Isso auxilia o aumento do conhecimento do processo, garantindo a robustez e melhorando o processo para obter os melhores desempenhos produtivos. Para justificar o uso dessa técnica, foi apresentado um estudo de caso, aplicando o planejamento fatorial 25 no processo de compressão de um medicamento antirretroviral, no qual se pretende avaliar o impacto do aumento da velocidade de produção na qualidade do produto. Neste estudo, foram utilizados cinco variáveis de entrada da máquina compressora (velocidade de produção, velocidade do Fill-o-matic, profundidade de enchimento, altura do cilindro de précompressão e altura do cilindro de compressão principal) e seis variáveis de resposta dos comprimidos (peso, espessura, dureza, diâmetro, friabilidade e desintegração). Adicionalmente, foi utilizado o controle estatístico de processo (CEP), para avaliação da estabilidade e da capacidade do processo estudado. Os resultados mostraram que o planejamento de experimentos foi uma ferramenta útil na compreensão do processo, demonstrando que o aumento da velocidade de produção pode ser aplicado no processo de compressão, obtendo comprimidos dentro da especificação, servindo assim como base para a validação de processos. No entanto, no monitoramento de lotes industriais por meio do CEP foi verificado que o processo não é estável e nem capaz, estando sob a influência de causas especiais que foram identificadas e devem ser eliminadas na busca da melhoria contínua do processo. ABSTRACT RAMOS, Rodrigo Fonseca da Silva. Aplicação de técnicas estatísticas na qualificação da etapa de compressão na indústria farmacêutica. Rio de Janeiro, 2012. Dissertação (Mestrado em Tecnologia de Processos Químicos e Bioquímicos) – Escola de Química, Universidade Federal do Rio de Janeiro, 2012. The pharmaceutical industry must meet the requirements of Good Manufacturing Practices (GMP) established by Resolution RDC No 17 of 16/04/2010 of the National Agency for Sanitary Vigilance. One of the topics covered in this resolution is validation. In which it is determined that each critical step of the manufacturing process must be validated and other steps in the process must be controlled so that products are consistently produced and that meet all the specifications and all quality requirements. The Resolution RDC No 17/2010 does not determine how the validation should be performed, but describes all the needs that must be met to have a validated process. Thus, each pharmaceutical industry adopts a procedure to evaluate and validate their processes. However, these procedures may not be the most appropriate, causing high costs and vulnerable processes to fluctuations, thereby generating output gaps. This work proposes the use of statistical experimental design tool, as a technique to be used in the simulation and the process conditions challenge. This will help increasing knowledge of the process, ensuring the robustness and improving the process to obtain the best productive performances. To justify the use of this technique, it was presented a study case, applying the 25 factorial design in the compression process of an antiretroviral drug. which is intended to evaluate the impact of increased production speed in product quality. In this study, we used five input variables of the squeeze machine (production speed, Fill-oMatic speed, filling height of the pre-compression cylinder and height of the main compression cylinder) and six response variables the tablets (weight, thickness, hardness, diameter, friability and disintegration). Additionally, we used the statistical process control (SPC) to evaluate the stability and the process capability. The results show that the experimental design was a useful tool in understanding the process, showing that increasing the production speed can be applied in the compression process, obtaining tablets according to the specifications, serving as a base for the validation process. However, in monitoring industrial batches using the SPC it was found, that the process is not stable and neither capable, being influenced by special causes that have been identified and should be eliminated in the pursuit of a continuous process improvement. SUMÁRIO 1 INTRODUÇÃO...................................................................................... 14 1.1 Objetivos.................................................................................................. 1.1.1 Objetivos Específicos............................................................................... 16 2 PLANEJAMENTO DE EXPERIMENTOS....................................... 17 2.1 Planejamento Fatorial.............................................................................. 19 2.1.1 Planejamento Fatorial com 2 Fatores...................................................... 19 2.1.2 Planejamento Fatorial 2k......................................................................... 22 3 CONTROLE ESTATÍTICO DE PROCESSO.................................... 25 3.1 Análise dos Gráficos de Controle............................................................ 29 3.2 Análise da Capacidade do Processo........................................................ 29 4 FABRICAÇÃO DE MEDICAMENTOS............................................ 32 4.1 Mistura.................................................................................................... 33 4.2 Processo de Granulação........................................................................... 34 4.2.1 Granulação Via Úmida............................................................................ 35 4.2.2 Granulação Via Seca................................................................................ 35 4.3 Processo de Compressão.......................................................................... 36 4.3.1 Compressora Excêntrica.......................................................................... 36 4.3.2 Compressora Rotativa.............................................................................. 37 4.4 Controle de Qualidade de Comprimidos.................................................. 38 4.4.1 Determinação da Uniformidade de Conteúdo......................................... 4.4.2 Determinação da Dissolução.................................................................... 39 4.4.3 Determinação do Peso.............................................................................. 40 4.4.4 Determinação da Dureza.......................................................................... 40 16 39 4.4.5 Determinação da Friabilidade.................................................................. 4.4.6 Determinação da Desintegração............................................................... 41 5 HISTÓRICO DA REGULAMENTAÇÃO DO PROCESSO DE VALIDAÇÃO NO BRASIL.................................................................. 42 5.1 Validação de Processo............................................................................. 44 6 METODOLOGIA.................................................................................. 45 6.1 Processo de Fabricação do Medicamento Antirretroviral........................ 45 6.2 Método de Análise para os Testes Realizados......................................... 46 6.2.1 Determinação do Peso............................................................................. 46 6.2.2 Detrminação da Espessura....................................................................... 46 6.2.3 Determinação da Dureza......................................................................... 47 6.2.4 Determinação do Diâmetro...................................................................... 47 6.2.5 Determinação da Friabilidade................................................................. 47 6.2.6 Determinação da Desintegração.............................................................. 47 6.3 6.4 7 7.1 40 Aplicação do Planejamento de Experimentos na Fase de Compressão.............................................................................................. 48 Aplicação do Controle Estatístico de Processo na Fase de Compressão.............................................................................................. 51 RESULTADOS....................................................................................... 54 Aplicação do Planejamento de Experimentos na Fase de Compressão.............................................................................................. 54 7.1.1 Discussão................................................................................................. 66 7.2 Aplicação do Controle Estatístico de Processo na Fase de Compressão.............................................................................................. 67 7.2.1 Medicamento Antirretroviral – Lote: L002............................................. 75 7.2.1.1 Avaliação do Peso................................................................................... 75 7.2.1.2 Avaliação da Espessura........................................................................... 76 7.2.1.3 Avaliação da Dureza............................................................................... 78 7.2.1.4 Avaliação do Diâmetro........................................................................... 80 7.2.2 Medicamento Antirretroviral – Lote: L003............................................. 82 7.2.2.1 Avaliação do Peso.................................................................................... 82 7.2.2.2 Avaliação da Espessura............................................................................ 84 7.2.2.3 Avaliação da Dureza................................................................................ 86 7.2.2.4 Avaliação do Diâmetro............................................................................ 88 7.2.3 90 Medicamento Antirretroviral – Lote: L004............................................. 7.2.3.1 Avaliação do Peso.................................................................................... 90 7.2.3.2 Avaliação da Espessura............................................................................ 92 7.2.3.3 Avaliação da Dureza................................................................................ 94 7.2.3.4 Avaliação do Diâmetro............................................................................ 96 7.2.4 Discussão................................................................................................. 98 8 CONCLUSÃO........................................................................................ 104 REFERÊNCIAS BIBLIOGRÁFICAS............................................................... 106 ANEXOS 1 2 Resultados da Aplicação do Planejamento de Experimentos na Fase de Compressão.............................................................................................. 109 Resultados da Aplicação do Controle Estatístico de Processo na Fase de Compressão......................................................................................... 144 LISTA DE ABREVIATURAS ANVISA - Agência Nacional de Vigilância Sanitária BPF - Boas Práticas de Fabricação CEP - Controle Estatístico de Processo Fiocruz - Fundação Oswaldo Cruz F-O-M - Fill-o-matic LIE - Limite Inferior Especificado LSE - Limite Superior Especificado LIC - Limite Inferior de Controle LSC - Limite Superior de Controle LM - Linha Média RDC - Resolução da Diretoria Colegiada SUS - Sistema Único de Saúde VM - Valor Médio LISTA DE TABELAS Tabela 1 - Matriz de Planejamento Fatorial 22................................................... Tabela 2 - Tabela de Análise de Variância para um Fatorial com Dois Fatores................................................................................................ 21 Tabela 3 - Matriz de Planejamento Fatorial 23................................................... Tabela 4 - Valores de índice de Capacidade de um Processo (Cp) e Falhas Associadas (em ppm defeituosa) para um Processo.......................... 31 Tabela 5 - Critério de Aceitação do Teste de Dissolução................................... Tabela 6 Tabela 7 - 20 23 39 Critério de Avaliação da Determinação do Peso de Comprimidos...................................................................................... 40 Especificação dos Comprimidos do Medicamento Antirretroviral..................................................................................... 46 Tabela 8 - Matriz do Planejamento de Experimentos......................................... Tabela 9 - Lista de Parâmetros da Compressora Rotativa................................... 52 Tabela 10 - Limites de Controles para o Lote L002.............................................. 73 Tabela 11 - Limites de Controles para o Lote L003.............................................. 74 Tabela 12 - Limites de Controles para o Lote L004.............................................. 74 Tabela 13 - Resumo dos Índices de Capacidade Obtidos para o Processo........... Tabela 14 Tabela 15 Tabela 16 Tabela 17 Tabela 18 Tabela 19 Tabela 20 - 50 98 Valores de Densidade Batida e Análise Granulométrica para o Princípio Ativo 1................................................................................ 99 Valores de Densidade Batida e Análise Granulométrica para o Princípio Ativo 2................................................................................ 99 Distribuição dos Princípios Ativos nos Lotes Industriais.................. Valores de Densidade Batida e Análise Granulométrica para croscarmelo sódica............................................................................. Valores de Densidade Batida e Análise Granulométrica para o celulose microcristalina...................................................................... Valores de Densidade Batida e Análise Granulométrica para o dióxido de silício coloidal.................................................................. Valores de Densidade Batida e Análise Granulométrica para o estearato de magnésio......................................................................... 100 101 101 102 102 LISTA DE FIGURAS Figura 1 - Gráfico de Pareto em Função dos Valores da Estatística de teste t.......................................................................................................... 22 Figura 2 - Gráfico do Processo.......................................................................... 26 Figura 3 - Distribuição de Partículas na Mistura............................................... 33 Figura 4 - Estados Diferentes da Mistura de Pó................................................ 34 Figura 5 - Compressora Excêntrica.................................................................... 36 Figura 6 - Processo de Compressão de uma Compressora Rotativa............................................................................................. 38 Figura 7 - Fluxograma de Fabricação do Medicamento Antirretroviral............ 45 Figura 8 - Compressora Rotativa marca: Fette – Modelo P1200....................... 49 Figura 9 Figura 10 Figura 11 Figura 12 Figura 13 Figura 14 - Gráfico de Pareto dos Efeitos Padronizados para a Variável Peso.................................................................................................... Gráfico de Pareto dos Efeitos Padronizados para a Variável Espessura.......................................................................................... Gráfico de Pareto dos Efeitos Padronizados para a Variável Dureza............................................................................................... Gráfico de Pareto dos Efeitos Padronizados para a Variável Diâmetro........................................................................................... Gráfico de Pareto dos Efeitos Padronizados para a Variável Friabilidade....................................................................................... Gráfico de Pareto dos Efeitos Padronizados para a Variável Desintegração.................................................................................... 54 56 57 58 59 60 Figura 15 - Gráfico das Médias Marginais – Variável Peso ............................... 61 Figura 16 - Gráfico das Médias Marginais – Variável Dureza – Avaliação 1..... 62 Figura 17 - Gráfico das Médias Marginais – Variável Dureza – Avaliação 2..... 62 Figura 18 - Gráfico das Médias Marginais – Variável Dureza – Avaliação 3..... 63 Figura 19 - Gráfico das Médias Marginais – Variável Espessura........................ 64 Figura 20 - Gráfico das Médias Marginais – Variável Diâmetro......................... 64 Figura 21 - Gráfico das Médias Marginais – Variável Friabilidade.................... 65 Figura 22 - Gráfico das Médias Marginais – Variável Desintegração................. 65 Figura 23 Figura 24 - Gráfico de limite de controle tentativo para a variável peso – Lote: L002................................................................................................... 67 Gráfico de limite de controle tentativo para a variável espessura – Lote: L002.......................................................................................... 68 Figura 25 Figura 26 Figura 27 Figura 28 Figura 29 Figura 30 Figura 31 Figura 32 Figura 33 Figura 34 Figura 35 Figura 36 Figura 37 Figura 38 Figura 39 Figura 40 Figura 41 Figura 42 Figura 43 Figura 44 Figura 45 Figura 46 Figura 47 - Gráfico de limite de controle tentativo para a variável dureza – Lote: L002.......................................................................................... Gráfico de limite de controle tentativo para a variável diâmetro – Lote: L002.......................................................................................... Gráfico de limite de controle tentativo para a variável peso – Lote: L003................................................................................................... Gráfico de limite de controle tentativo para a variável espessura – Lote: L003.......................................................................................... Gráfico de limite de controle tentativo para a variável dureza – Lote: L003.......................................................................................... Gráfico de limite de controle tentativo para a variável diâmetro – Lote: L003.......................................................................................... Gráfico de limite de controle tentativo para a variável peso – Lote: L004................................................................................................... Gráfico de limite de controle tentativo para a variável espessura – Lote: L004.......................................................................................... Gráfico de limite de controle tentativo para a variável dureza – Lote: L004.......................................................................................... Gráfico de limite de controle tentativo para a variável diâmetro – Lote: L004.......................................................................................... Gráfico de x e Amplitude Móvel R – Variável Peso – Lote: L002................................................................................................... Histograma de Capacidade – Variável Peso – Lote: L002................ 68 69 69 70 70 71 71 72 72 73 75 76 Gráfico de x e Amplitude Móvel R – Variável Espessura – Lote: L002................................................................................................... 77 Histograma de Capacidade – Variável Espessura – Lote: L002................................................................................................... 78 Gráfico de x e Amplitude Móvel R – Variável Dureza – Lote: L002................................................................................................... 79 Histograma de Capacidade – Variável Dureza – Lote: L002............ 80 Gráfico de x e Amplitude Móvel R – Variável Diâmetro – Lote: L002................................................................................................... 81 Histograma de Capacidade – Variável Diâmetro – Lote: L002................................................................................................... 82 Gráfico de x e Amplitude Móvel R – Variável Peso – Lote: L003................................................................................................... 83 Histograma de Capacidade – Variável Peso – Lote: L003................ 84 Gráfico de x e Amplitude Móvel R – Variável Espessura – Lote: L003................................................................................................... 85 Histograma de Capacidade – Variável Espessura – Lote: L003................................................................................................... 86 Gráfico de x e Amplitude Móvel R – Variável Dureza – Lote: L003................................................................................................... 87 Figura 48 - Histograma de Capacidade – Variável Dureza – Lote: L003............ Figura 49 - Gráfico de x e Amplitude Móvel R – Variável Diâmetro – Lote: L003................................................................................................... 89 88 Figura 50 Figura 51 Figura 52 Figura 53 Figura 54 Figura 55 Figura 56 Figura 57 Figura 58 - Histograma de Capacidade – Variável Diâmetro – Lote: L003................................................................................................... 90 Gráfico de x e Amplitude Móvel R – Variável Peso – Lote: L004................................................................................................... 91 Histograma de Capacidade – Variável Peso – Lote: L004................ 92 Gráfico de x e Amplitude Móvel R – Variável Espessura – Lote: L004................................................................................................... 93 Histograma de Capacidade – Variável Espessura – Lote: L004................................................................................................... 94 Gráfico de x e Amplitude Móvel R – Variável Dureza – Lote: L004................................................................................................... 95 Histograma de Capacidade – Variável Dureza – Lote: L004............ 96 Gráfico de x e Amplitude Móvel R – Variável Diâmetro – Lote: L004................................................................................................... 97 Histograma de Capacidade – Variável Diâmetro – Lote: L004................................................................................................... 98 14 1 INTRODUÇÃO E OBJETIVOS Em 1999 foi criada, pelo Ministério da Saúde, a Agência Nacional de Vigilância Sanitária (ANVISA), com finalidade de promover a proteção da saúde da população por meio do controle sanitário da produção e da comercialização de produtos e serviços submetidos à vigilância sanitária. Os medicamentos e as indústrias farmacêuticas estão incluídos nesse controle e assim devem atender a inúmeras regulamentações publicadas pela ANVISA para se adequar e propiciar produtos de qualidade e que não representem risco ao consumidor (BRASIL, 1999). Em 16/04/2010, a ANVISA publicou a resolução RDC nº17, que dispõe sobre as boas práticas de fabricação (BPF) de medicamentos. Nessa resolução estão estabelecidos os requisitos mínimos que todos os fabricantes de medicamentos devem cumprir para atender as BPF. Um dos tópicos abordados na resolução RDC nº17/2010 é a validação, na qual está determinado que cada etapa crítica do processo de fabricação deve ser validada e outras etapas do processo devem estar sob controle para que os produtos sejam consistentemente produzidos e que atendam a todas especificações definidas e a todos requisitos de qualidade. A resolução RDC nº17/2010 não determina de que maneira deve ser realizada a validação, mas descreve todas as necessidades que devem ser cumpridas para termos um processo validado. Dessa forma, cada indústria farmacêutica adota um procedimento para avaliar e validar seus processos. Entretanto, esses procedimentos podem não ser o mais adequado, ocasionando custos altos e processos vulneráveis a oscilações, gerando assim desvios de produção. Este trabalho propõe o uso da ferramenta estatística planejamento de experimentos, como técnica a ser utilizada na simulação das condições do processo. Isso auxilia o aumento do conhecimento do processo, garantindo a robustez e melhorando o processo para obter os melhores desempenhos produtivos. A resolução RDC nº17/2010 determina ainda que devem ser realizadas verificações durante a produção, a fim de monitorar e, quando aplicável, ajustar o processo de forma a garantir que o produto permaneça dentro das especificações. Dessa forma, além do planejamento de experimentos, este trabalho também propõe o uso da ferramenta controle estatístico de processo (CEP), como técnica a ser utilizada na 15 avaliação da estabilidade e da capacidade do processo. Isso auxilia na avaliação do comportamento do processo, identificando sua variabilidade e possibilitando seu controle ao longo do tempo, melhorando assim o processo para obter os melhores desempenhos produtivos. Este trabalho foi desenvolvido em indústria farmacêutica estatal de grande porte localizada no estado do Rio de Janeiro. Esta indústria é atualmente o maior laboratório farmacêutico oficial vinculado ao Ministério da Saúde, produzindo medicamentos para os programas estratégicos do Governo Federal, que são distribuídos à população pelo Sistema Único de Saúde (SUS), além de atender demandas emergenciais no Brasil e no exterior. Entre o portfólio de medicamentos produzidos por esta indústria estão os antibióticos, anti-inflamatórios, anti-infecciosos, antiulcerantes, analgésicos, medicamentos para doenças endêmicas, como malária e tuberculose, antirretrovirais contra a síndrome da imudeficiência adquirida (AIDS), medicamentos para o sistema cardiovascular e o sistema nervoso central e para os programas de diabetes e hipertensão. Atualmente, esta indústria farmacêutica pode produzir mais de 20 tipos de medicamentos diferentes para atender a demanda do SUS (FUNDAÇÃO OSWALDO CRUZ, 2012). Os medicamentos antirretrovirais são destaque na produção desta indústria farmacêutica, produzindo 5 tipos diferentes desses medicamentos; são eles: lamivudina 150mg comprimidos, zidovudina 300mg + lamivudina 150mg comprimidos, zidovudina 100mg cápsulas, nevirapina 200mg comprimidos e efavirenz 600mg comprimido. Os medicamentos antirretrovirais surgiram na década de 1980, para evitar a multiplicação do vírus da imunodeficiência humana (HIV) no organismo. Seu uso é fundamental para aumentar o tempo e a qualidade de vida de pacientes com AIDS. Em 13/11/1996, foi publicada no Brasil a Lei nº 9.313, que garante a distribuição gratuita de medicamentos para o tratamento dos portadores do HIV e doentes de AIDS, pelo SUS, sendo atualmente uma política prioritária do governo federal. No Brasil, aproximadamente 200 mil pacientes fazem uso dos medicamentos antirretrovirais distribuídos pelo SUS, segundo dados do Ministério da Saúde. Atualmente, 19 medicamentos antirretrovirais são distribuídos gratuitamente pelo SUS, sendo que 9 são produzidos pelos laboratórios oficiais no Brasil (DEPARTAMENTO DE DST, AIDS E HEPATITE VIRAL, 2012). Dessa forma, a indústria farmacêutica onde foi desenvolvido este trabalho, assume destaque na política de distribuição de medicamentos antirretrovirais pelo SUS, por fabricar uma grande variedade desses medicamentos, conforme mencionado anteriormente. Sendo 16 assim, devido a importância da produção de medicamentos antirretrovirais para o Brasil, foi escolhido o medicamento antirretroviral mais produzido por esta indústria nos últimos 3 anos para o desenvolvimento deste trabalho. 1.1 Objetivos - Aplicar o Planejamento de Experimentos no processo de fabricação de medicamentos, na etapa de compressão de um medicamento antirretroviral, como ferramenta de melhoria e de validação de processo. - Aplicar o Controle Estatístico de Processo (CEP) no processo de fabricação de medicamentos, na etapa de compressão de um medicamento antirretroviral, como ferramenta de melhoria e de validação de processo. 1.1.1 Objetivos Específicos - Avaliar o impacto do aumento da velocidade de produção na etapa de compressão e na qualidade do produto. - Identificar as variáveis de compressão que são estatisticamente significativas. - Definir os melhores níveis de trabalho para as variáveis em estudo que produzam comprimidos dentro da especificação considerando o aumento de velocidade de produção. - Utilizar a ferramenta controle estatístico de processo (CEP) para analisar a estabilidade e capacidade do processo de compressão de um medicamento antirretroviral em atender as especificações. 17 2 PLANEJAMENTO DE EXPERIMENTOS Segundo Ferreira (2008), um experimento é um método científico que testa uma hipótese ou demonstra um fato conhecido. Os experimentos podem ser aplicados em diversas áreas de atuação, como engenharia, alimentícia, química, farmacêutica entre outras e os dados obtidos devem ser tratados estatisticamente com a finalidade de se obter respostas conclusivas sobre o experimento estudado. A técnica de planejamento de experimentos (em inglês Design of Experiments, DOE) é uma das ferramentas estatísticas utilizadas para se planejar experimentos, que vem sendo aplicada na análise de processos, com objetivo de determinar quais variáveis possuem maior impacto no desempenho dos sistemas ou processos e como os níveis dessas variáveis também interferem nos processos (CALADO, MONTGOMERY, 2003). Diversos são os autores que recentemente estão aplicando o planejamento de experimentos na área farmacêutica como ferramenta de otimização e melhoria de processos. Podemos destacar alguns como exemplo: - Uso do planejamento experimental para otimizar os fatores do processo de granulação em leito fluidizado em escala semi-industrial (RAMBALI, 2001). - Identificação das variáveis críticas do processo de revestimento de agentes ativos em comprimidos por meio de planejamento de experimentos (REGE, 2002). - Avaliação e otimização simultânea das características de peletes, utilizando um planejamento fatorial 33 (PATERAKIS, 2002). - Planejamento fatorial, caracterização físico-química e atividade de nanopartículas de ciprofloxacina-PLGA (DILLEN, 2004). - Aplicação da metodologia de planejamento de experimentos no desenvolvimento e otimização de método de liberação de fármacos (KINCL, 2005). - Aplicação do planejamento experimental estatístico para estudar as variáveis que influenciam o processo de revestimento na formulação de lipossomas de lidocaína (GONZALEZ-RODRIGUES, 2007). - Planejamento de processo aplicado na otimização da produção de pós por compressão direta por meio de um processo de fabricação contínua (GONNISSEN, 2008). - Entender o efeito do tamanho de partícula da lactose sobre as propriedades de formulações PSI utilizando o planejamento experimental (GUENETTE, 2009). 18 O planejamento de experimentos é aplicado no desenvolvimento de novos processos ou produtos e no aprimoramento de processos ou produtos já existentes. Um planejamento adequado permite a redução da variabilidade de resultados, a redução dos custos e tempo de processos e melhoria no rendimento dos processos (MONTGOMERY, RUNGER, 2012). Quando o planejamento de experimento é utilizado no estudo de projetos referentes a produtos, ele permite avaliar e comparar as configurações do projeto, avaliar o uso de materiais diversos, selecionar os parâmetros do projeto com a finalidade de otimizar seu desempenho (CALADO, MONTGOMERY, 2003). Segundo Mattos (2005), para realizar um experimento é necessário definir: “a unidade experimental (elemento a ser medido ou observado no experimento); a variável analisada ou resposta (o que é medido na unidade experimental); como será mensurada e a região experimental investigada, o que pode ser feito pela definição dos fatores a serem manipulados e seus diferentes níveis adotados.” Os experimentos devem ser planejados e realizados de forma sequencial. A primeira etapa é denominada de experimento exploratório (screening experiment), onde são verificadas quais variáveis são críticas para o processo através de técnicas estatísticas. Em seguida devem ser realizados experimentos para determinar quais níveis das variáveis críticas serão utilizados para melhorar o desempenho do processo (MONTGOMERY, RUNGER, 2012). No planejamento de experimentos, deve ser considerada a utilização de alguns critérios básicos, como aleatoriedade, replicações e de blocos (BUTTON, 2012). O conceito de aleatoriedade deve ser aplicado na determinação da ordem de realização dos ensaios de forma a garantir a obtenção de respostas que sejam variáveis aleatórias com distribuições independentes. Como exemplo, podemos destacar um estudo para determinar o tempo ideal de mistura de um medicamento para termos uma homogeneidade do teor da substância ativa, considerando três níveis do tempo de mistura: 10, 15 e 20 minutos. São fabricados 2 lotes (réplicas) para cada tempo de mistura, totalizando 6 lotes. Os 6 lotes devem ser analisados em uma ordem aleatória no laboratório de modo que os fatores não considerados tenham a mesma probabilidade de interferir nos resultados das diferentes condições experimentais. A replicação consiste na repetição do ensaio, por no mínimo mais uma vez, para cada condição experimental estudada. As replicações permitem estimar o erro experimental, como também realizar estimativas mais precisas do efeito de um fator quando a média de um resultado for utilizada. 19 A aplicação de blocos consiste em grupos de testes a serem realizados sob condições mais homogêneas que os demais de forma a eliminar fontes de variabilidade. O objetivo dos blocos é aumentar a precisão da análise dos resultados do experimento. Como exemplo, podemos destacar a realização de testes de um experimento por dois analistas, devendo assim considerar cada analista como um bloco, de modo a evitar a não homogeneidade nos resultados, eliminando uma das causas de variabilidade nos resultados. 2.1 Planejamento Fatorial O planejamento fatorial é utilizado quando desejamos estudar duas ou mais variáveis independentes e seus efeitos de interação nos produtos e processos. Essa técnica permite combinar todas as variáveis em todos os níveis possíveis em cada tentativa ou réplica do experimento, além de prever interações entre os fatores. Normalmente, quando desejamos otimizar e melhorar o processo, será feito um experimento para comparar o nível atual de trabalho de determinado fator com um novo nível desse fator, a fim de verificar se o novo nível irá proporcionar melhores resultados quando comparado com nível atual (MONTGOMERY, RUNGER, 2012). 2.1.1 Planejamento Fatorial com 2 fatores Este planejamento estuda dois fatores A e B, A com a níveis e B com b níveis, utilizando-se n réplicas. Como exemplo, podemos estudar o efeito no teor de um medicamento no processo de mistura com a variação da rotação do misturador e do tempo de mistura, podendo assim definir as seguintes informações: - Variável de resposta: teor do medicamento, - Fatores: A - Rotação do misturador (R) e B - Tempo de mistura (T), - Níveis dos fatores: R-1 = 15 rpm e R+1 = 18 rpm e T-1 = 15 minutos e T+1 = 20 minutos, em que -1 e +1 correspondem a níveis inferior e superior, respectivamente, para cada fator. A matriz de planejamento para esse experimento será dada conforme a tabela 1, neste caso, como temos 2 fatores e 2 níveis, o planejamento será 22 = 4 tratamentos, ou seja, 4 ensaios a serem realizados. 20 Tabela 1 – Matriz de Planejamento Fatorial 22 Rotação do misturador R-1 = 15 rpm R+1 = 18 rpm R-1 = 15 rpm R+1 = 18 rpm Tratamento 1 2 3 4 Tempo de mistura T-1 = 15 minutos T-1 = 15 minutos T+1 = 20 minutos T+1 = 20 minutos O modelo estatístico para o planejamento com dois fatores e dois níveis é dado por: Yijkl = µ + τi + βj + (τβ)ij + εijk Em que: i = 1,.., a representa os níveis de A j = 1,.., b representa os níveis de B k = 1,.., n representa as réplicas µ é o efeito médio global τi é o efeito do fator A βj é o efeito do fator B (τb)ij é o efeito da interação de A e B εijk é o erro aleatório com uma distribuição normal O teste de hipóteses para o planejamento em estudo irá definir se as variáveis e suas interações têm ou não influência sobre a variável de resposta, conforme descrito a seguir: H0: τi = 0 (para pelo menos um i) H0: βj = 0 (para pelo menos um j) ou H0: (τβ)ij = 0 (para pelo menos um par i,j) A análise de variância testará as hipóteses acima, medida pela soma quadrática descrita conforme equação a seguir (BUTTON, 2012): Sendo as fórmulas para cálculo das somas quadráticas dadas conforme a seguir: 21 Esses cálculos são empregados na construção da tabela de análise de variância (ANOVA) conforme demonstrado na Tabela 2. Tabela 2 – Tabela de Análise de Variância para um Fatorial com Dois Fatores (MONTGOMERY, RUNGER, 2012) Fonte de Soma Graus de Média Quadrática F0 Variação Quadrática Liberdade MQA MQA = SQA A SQA a–1 MQE a-1 B SQB b–1 Interação SQAB (a – 1)(b – 1) Erro SQE ab(n – 1) Total SQT abn - 1 MQB = SQB b-1 MQAB = MQE = SQAB (a – 1)(b – 1) MQB MQE MQAB MQE SQE ab(n – 1) Para a análise da significância dos fatores e interações nos resultados, deve ser verificado se as hipóteses nulas H0: τi = 0, ou H0: βj = 0, ou H0: (τβ)ij = 0 são verdadeiras. Dessa forma, a hipótese nula será rejeitada se: - F0 > Fα,a-1,ab(n-1) com um nível de significância α para H0: τi = 0 - F0 > Fα,b-1,ab(n-1) com um nível de significância α para H0: βj = 0 - F0 > Fα,(a-1)(b-1),ab(n-1) com um nível de significância α para H0: (τβ)ij = 0 Em que Fα,a-1,ab(n-1) , Fα,b-1,ab(n-1) e Fα,(a-1)(b-1),ab(n-1) são tabelados. Quando temos a rejeição da hipótese nula, concluímos que os fatores e suas interações influenciam significativamente a resposta dos resultados. Outro ponto de avaliação para identificar se os fatores e suas interações são estatisticamente significativos é o valor p obtido para cada fator e interação por meio dos 22 dados da tabela de Anova, no qual consiste no menor nível de significância que levaria à rejeição da hipótese nula H0 para os dados fornecidos; ou seja, o valor p é o menor valor de α em que os dados são significantes, em função dos valores da estatística de teste t. Dessa forma, quando utilizamos α = 0,05, dizemos que o fator foi significativo para o processo se o valor de p for inferior a 0,05 e dizemos que ele foi marginalmente significativo se o valor de p estiver compreendido entre 0,05 e 0,1. Uma forma de visualização rápida e clara dos efeitos que são estatisticamente importantes é obtida pelo gráfico de Pareto, em que as barras que estiverem à direita da linha vertical divisória (p = 0,05) indicam que os respectivos fatores são estatisticamente significativos. Paretode Chart of Standardized Variable: FLUIDEZ Gráfico Pareto dos EfeitosEffects; Padronizados; Variável: Fluidez 2**(2-0) design; MS Pure Error=61,74 FLUIDEZ p=,05 (2)TEMP ,935912 (1)CONC ,5399492 1by2 -0,5 ,1799831 0,0 0,5 1,0 1,5 2,0 2,5 3,0 3,5 Estimativa do efeito (valorValue) absoluto) Effect Estimate (Absolute Figura 1 – Gráfico de Pareto em função dos valores da estatística de teste t (CALADO, MONTGOMERY, 2003). 2.1.2 Planejamento Fatorial 2k Este planejamento estuda mais de dois fatores, com dois níveis para cada fator, utilizando-se n réplicas. Ele é aplicado em experimentos que possuem muitas variáveis que podem afetar a resposta do processo, sendo empregado normalmente nos estágios iniciais da pesquisa (BUTTON, 2012). Usando o mesmo exemplo do item 2.1.1, com a inclusão de um terceiro fator, podemos estudar o efeito no teor de um medicamento no processo de mistura com a variação da rotação do misturador, do tempo de mistura e da taxa de ocupação do misturador, podendo assim definir as seguintes informações: 23 - Variável de resposta: teor do medicamento, - Fatores: A - Rotação do misturador (R), B - Tempo de mistura (T) e C - Taxa de ocupação do misturador (O) - Níveis dos fatores: R-1 = 15 rpm e R+1 = 18 rpm, T-1 = 15 minutos e T+1 = 20 minutos e : O-1 = 50% e O+1 = 75% em que -1 e +1 correspondem aos níveis inferior e superior, respectivamente, para cada fator. A matriz de planejamento para esse experimento será dada conforme a Tabela 3, neste caso, como temos 3 fatores e 2 níveis, o planejamento será 23 = 8 tratamentos, ou seja, 8 ensaios a serem realizados. Tabela 3 – Matriz de Planejamento Fatorial 23 Tratamento 1 2 3 4 5 6 7 8 Rotação do misturador R-1 = 15 rpm R+1 = 18 rpm R-1 = 15 rpm R-1 = 15 rpm R+1 = 18 rpm R+1 = 18 rpm R-1 = 15 rpm R+1 = 18 rpm Tempo de mistura Taxa de ocupação T-1 = 15 minutos T-1 = 15 minutos T+1 = 20 minutos T-1 = 15 minutos T+1 = 20 minutos T-1 = 15 minutos T+1 = 20 minutos T+1 = 20 minutos O-1 = 50 % O-1 = 50 % O-1 = 50 % O+1 = 75 % O-1 = 50 % O+1 = 75 % O+1 = 75 % O+1 = 75 % O modelo estatístico para o planejamento com três fatores e dois níveis é dado por (CALADO, MONTGOMERY, 2003): Yijkl = µ + τi + βj + γk + (τβ)ij + (τγ)ik + (βγ)jk + (τβγ)ijk + εijkl Em que: i = 1,.., a representa os níveis de A j = 1,.., b representa os níveis de B k = 1,.., c representa os níveis de C l = 1,.., n representa as réplicas µ é o efeito médio global τi é o efeito do fator A βj é o efeito do fator B γk é o efeito do fator B (τb)ij é o efeito da interação de A e B (τγ)ik é o efeito da interação de A e C (βγ)jk é o efeito da interação de B e C (τβγ)ijk é o efeito da interação de A, B e C εijkl é o erro aleatório com uma distribuição normal 24 Quando temos muitos fatores em estudo, muitos cálculos devem ser realizados para obtermos as somas quadráticas e montarmos a Tabela de análise de variância, levando bastante tempo para a conclusão. Dessa forma os dados obtidos nos estudos são analisados utilizando pacotes computacionais (Minitab, Statistica, por exemplo), que têm a capacidade de realizar todos os cálculos e de fornecer as respostas de forma rápida e correta, utilizando toda a base teórica aqui apresentada. Sendo assim, não serão apresentadas as equações da obtenção das somas quadráticas para o planejamento fatorial 23 e nem a tabela da análise de variância (MONTGOMERY, RUNGER, 2012). 25 3 CONTROLE ESTATÍSTICO DE PROCESSO O controle estatístico de processo (CEP) foi iniciado formalmente em torno de 1924, em que a técnica de gráfico de controle foi desenvolvida e aplicada nos Bell Telephone Laboratories por Walter A. Shewhart. Esta técnica na época foi muito utilizada, pelo fato de ser de fácil elaboração e utilização. Por muitas vezes, seu uso foi feito de modo errado, servindo apenas como ilustrações em paredes, não sendo utilizada para avaliação e monitoramento dos processos (COSTA et al, 2005). O CEP é um conjunto de ferramentas utilizadas na avaliação e melhoria contínua dos processos, pela redução da variabilidade e obtenção da estabilidade. Em todos os processos de produção, sempre existirá uma variabilidade natural inerente ao processo. No entanto, processos bem planejados e controlados estarão suscetíveis à menor variabilidade, não comprometendo assim os resultados. Processos não controlados apresentarão um alto nível de variabilidade, aumentando assim a possibilidade de desvios de produção. (MONTGOMERY, 2009). Essa variabilidade natural é um conjunto de pequenas pertubações no processo que não são possíveis de serem eliminadas, denominada de causas aleatórias. Dessa forma, quando um processo apresenta apenas variabilidade natural, oriunda de causa aleatória, denomina-se que o processo está sob controle estatístico. Além da variabilidade natural, o processo também está sujeito a outros tipos de variabilidade, ocasionando maiores pertubações, chamadas de causas especiais. Essas causas especiais geram um nível alto de desvios no processo, podendo-se dizer assim que o processo está fora de controle. Segundo Montgomery (2009), as fontes das causas especiais são geralmente provenientes de três fatores: máquinas ajustadas ou controladas de maneira inadequada, erros do operador ou matéria-prima defeituosa. Na indústria farmacêutica, devido a característica dos medicamentos fabricados, outros fatores podem ser fontes da causas especiais, podemos destacar: qualificação de fornecedores não realizada ou concluída, condições ambientais (exemplo: temperatura e umidade) fora da especificação e validação de processo de etapas anteriores a do estudo não realizada ou concluída. Na Figura 2a, é ilustrado um processo que está sob controle estatístico, ou seja, apresenta apenas causas aleatórias atuando no processo. Como resultado, temos que a média está alinhada ao valor-alvo esperado e com um desvio-padrão sob controle. Já na Figura 2b, é ilustrado um processo que está fora de controle; ou seja, apresenta causas especiais atuando 26 no processo, gerando um deslocamento da média, afastando assim do valor-alvo e aumentando o desvio padrão (COSTA et al, 2005). a b Figura 2 – Gráfico do processo - a: isento de causas especiais e b: causa especial altera a média do processo (COSTA et al 2005). A aplicação do CEP nos processos busca a detecção, de forma rápida, da ocorrência de causas especiais, tornando possível a investigação e tomada de decisão antes que muitas unidades sejam produzidas com desvios de produção. Dessa forma, o gráfico de controle é uma das ferramentas utilizadas para esse monitoramento de forma rápida, sendo aplicado online nos processos, garantindo um monitoramente constante. Alguns autores nos últimos anos têm aplicado o controle estatístico de processo como ferramenta de monitoramento e validação de processos nas indústrias farmacêuticas. Podemos 27 destacar o estudo realizado por ALENCAR et al. (2004 e 2007), que aplicaram o controle estatístico de processo para a validação do processo de compressão de glibenclamida e no monitoramento do processo de compressão de captopril. Já NUNES NETO et al. (2010) e Lima et al. (2011) utilizaram o controle estatístico de processo para o monitoramento do envase de tintura de iodo e da produção de comprimidos de dipirona, respectivamente. Os gráficos de controle são representações gráficas que apresentam os valores de medição de uma variável de qualidade de um processo no eixo vertical versus o número da amostra ou o tempo no eixo horizontal. Os pontos plotados nesses gráficos são então ligados por linhas retas sequencialmente. Os gráficos apresentam também uma linha média (LM) que representa o valor médio da variável de qualidade, e outras duas linhas denominadas limite superior de controle (LSC) e limite inferior de controle (LIC). Na avaliação do gráfico de controle, dizemos que um processo está sob controle se todos os pontos estiverem compreendidos entre o LSC e o LIC. Caso algum ponto que esteja fora destes limites de controle dizemos que o processo está fora de controle, sendo necessária assim a investigação da possível causa ou causas especiais e ação corretiva para eliminar essa variabilidade. De acordo com COSTA et al. (2005), usualmente são utilizados dois tipos de gráfico de controle para monitorar o processo: um denominado gráfico da média x para monitorar a centralidade, ou seja, quanto a média do processo está próxima da média de controle, e o gráfico de amplitude R para monitorar a dispersão (variabilidade). Para construção do gráfico de média x são estabelecidas como modelo as seguintes equações (MONTGOMERY, 2009): LSC = x + A2R LM = x LIC = x - A2R Para construção do gráfico da amplitude R são estabelecidas como modelo as seguintes equações: LSC = D4R LM = R LIC = D3R 28 Em que x é a média das médias do processo; R é a amplitude média; A2 D3 e D4 são constantes tabuladas para vários tamanhos de amostra. Existem muitas situações em que o gráfico de médias e de amplitudes é substituído pelos gráficos de controle para unidades individuais e gráfico de amplitude móvel, respectivamente. Dessa forma, nas equações descritas anteriormente, o desvio-padrão é substituído pela amplitude móvel. Montgomery (2009) descreve alguns exemplos dessa aplicação: - Toda unidade produzida é inspecionada por tecnologia de inspeção e medição automática, não sendo necessário a formação de subgrupos. - Taxa de produção muito lenta, não sendo interessante acumular tamanhos de amostra n > 1 para análise. - Medidas repetidas do processo são diferentes apenas por erro de laboratório ou análise. - Várias medidas são realizadas em uma mesma unidade do produto. Dessa forma, para construção do gráfico de controle para unidades individuais, são estabelecidas como modelo as seguintes equações (MONTGOMERY, 2009): LSC = x + 3MR d2 LM = x LIC = x - 3MR d2 Para construção do gráfico de amplitude móvel são estabelecidas como modelo as seguintes equações: LSC = D3MR LM = MR LIC = D4MR Em que x é a média do processo; MR é a média das amplitudes móveis; d2 D3 e D4 constantes tabuladas para tamanhos de amostra n = 1. 29 3.1 Análise dos Gráficos de Controle Walter A. Shewhart quando criou os gráficos de controle propôs uma regra de decisão para avaliação desses gráficos, em que um ponto amostral fora dos limites de 3 sigma significa que o operador deve intervir no processo em buscas de causas especiais, significando que o processo está fora de controle. A indicação de uma condição fora de controle pode ser confirmada quando um ou mais pontos se localizarem além dos limites de controle ou quando os pontos registrados nos gráficos exiberem algum padrão não aleatório. Dessa forma, para considerarmos que um processo está sob controle, os pontos nos gráficos devem apresentar uma distribuição aleatória em torno da linha média, não existindo padrões não aleatórios como pontos em fila (sequência crescente ou descrescente), comportamento cíclico ou pontos fora dos limites de controle (ALENCAR, 2007). Um conjunto de regras de decisão são utilizadas para a detecção de padrões não aleatórios em gráficos de controle. O Western Eletric Handbook determina quatro regras para se concluir que o processo está fora de controle, são elas (MONTGOMERY, 2009): 1 – Um ponto se localiza fora dos limites de controle três sigma; 2 – Dois, em três pontos consecutivos, localizam-se além dos limites de alerta dois sigma; 3 – Quatro, em cinco pontos consecutivos, localizam-se a uma distância de um sigma ou mais em relação à linha média; ou 4 – Oito pontos consecutivos se localizam de um mesmo lado de linha média. Essas regras de decisão são geralmente utilizadas para aumentar a sensibilidade dos gráficos de controle, em que pequenas mudanças no processo podem ser observadas mais rapidamente. No entanto, essas regras sensibilizantes devem ser utilizadas com cautela, pois um número excessivo de alarmes falsos pode surgir e prejudicar a eficiência dos programas de controle estatístico de processo. 3.2 Análise da Capacidade do Processo A análise da capacidade do processo é dada pela análise e quantificação da variabilidade do processo em relação as especificações do produto. Usualmente a medida da capacidade do processo é avaliada na dispersão seis sigma na distribuição dos atributos de qualidade do produto (MONTGOMERY, 2009). 30 Os índices de capacidades são adimensionais e os mais utilizados são: - Cp = LSE – LIE 6σ denominado índice da capacidade de um processo bilateral, que mede a dispersão das especificações em relação a dispersão seis sigma. - Cpk = mín(Cps, Cpi) Cps = LSE - µ 3σ Cpi = µ − LIE 3σ denominado índice da capacidade de um processo unilateral, que avalia a centralização do processo. Nas equações acima, σ é o desvio-padrão; LSE é o limite superior especificado; LIE é o limite inferior especificado e µ é o valor médio do processo. Após o cálculo das razões de capacidade de um processo, o valor encontrado deve ser comparado a Tabela 4, no qual são apresentados diversos valores de índices de capacidade do processo e número de falhas associadas em parte por milhão para um processo normalmente distribuído que está sob controle estatístico, verificando assim a capacidade do processo em produzir unidades que atendam a especificação. Costa et al (2005), classifica o processo de acordo com o valor de Cpk (que no caso de processos com especificação bilateral centrado, coincide com o valor de Cp): - Cpk > 1,33 corresponde a um processo capaz; - 1 < Cpk < 1,33 corresponde a um processo razoavelmente capaz, - Cpk < 1 corresponde a um processo incapaz. Nos últimos anos, muitas empresas tem adotado critérios mais rígidos para avaliar seus processos. Como exemplo, podemos destacar o programa seis sigma da Motorola, que exige que a razão da capacidade do processo seja no mínimo 2,0 (MONTGOMERY, 2009). 31 Tabela 4 – Valores de índice da capacidade de um processo e falhas associadas (em ppm defeituosas) para um processo (MONTGOMERY, 2009) Falhas do Processo (em ppm defeituosas) Índice de Capacidade do Processo Especificação Unilaterais Especificações Bilaterais 0,25 226.628 453.255 0,50 66.807 133.614 0,60 35.931 71.861 0,70 17.865 35.729 0,80 8.198 16.395 0,90 3.467 6.934 1,00 1.350 2.700 1,10 484 967 1,20 159 318 1,30 48 96 1,40 14 27 1,50 4 7 1,60 1 2 1,70 0,17 0,34 1,80 0,03 0,06 2,00 0,0009 0,0018 32 4 FABRICAÇÃO DE MEDICAMENTOS Os medicamentos são preparações farmacêuticas destinadas a diagnosticar, prevenir, curar doenças ou aliviar seus sintomas, sendo produzidos com rigoroso controle técnico para atender às especificações determinadas pela ANVISA (BRASIL, 2010c). Os medicamentos podem ser obtidos desde soluções simples até sistemas complexos de liberação de fármacos. Para um tratamento eficaz de uma doença, os medicamentos devem ser desenvolvidos considerando vários fatores, que podem ser divididos em três categorias (AULTON, 2005): - considerações biofarmacêuticas, incluindo os fatores que afetam a absorção de um fármaco a partir de diferentes vias de administração; - fatores vinculados ao fármaco, como a propriedades físicas e químicas; - considerações terapêuticas, incluindo aquelas relativas a sintomatologia clínica a ser tratada e aos fatores vinculados ao paciente. A via de administração de medicamentos mais utilizada é a via oral, e entre as forma farmacêuticas mais empregadas os comprimidos são os mais aplicados. Em 1843 foi construída a primeira máquina de compressão de pós para obtenção de comprimidos, desde então, a indústria farmacêutica vem desenvolvendo e investindo nesta forma farmacêutica (AULTON, 2005). Comprimidos por definição é uma preparação sólida, contendo uma dose única de um ou mais componentes ativos e por um conjunto de outras substâncias (excipientes), obtidas por compressão de volumes homogêneos de partículas (AULTON, 2005). A obtenção de comprimidos pode ser realizada por compressão direta de uma mistura do(s) fármaco(s) com os excipientes ou por compressão de material previamente granulado. O emprego do processo de granulação tem a finalidade de modificar as características do complexo farmacêutico, transformando partículas de pós em agregados sólidos mais ou menos resistentes e porosos, denominados granulados. 33 4.1 Mistura O processo de mistura consiste na mistura de dois ou mais pós para obter um produto final homogêneo. A mistura ocorre pelos processos de difusão, convexão e deslocamento por deslizamento (PRISTA et al, 2011). A difusão consiste na distribuição de partículas ao acaso na mistura, já a convexão é o movimento de grupos de partículas de um lugar para outro, podendo ter fragmentação deste grupo de partículas e o deslocamento por deslizamento consiste no deslizamento das partículas na mistura seguindo um plano definido, esses processos estão demonstrados na Figura 3 (PRISTA et al, 2011). Figura 3 – Distribuição de partículas na mistura: A – Difusão, B – Convexão e C – Deslocamento por deslizamento (PRISTA et al, 2011). O processo de mistura depende de diversos fatores, como: tipo de misturador, quantidade dos componentes, características físicas e químicas dos componentes e tempo de mistura. Desta forma, devem ser observados todos esses fatores para obtermos uma mistura homogênea ideal, conforme Figura 4a. No entanto, é muito difícil obter esse tipo de distribuição uniforme, sendo o mais observado a mistura ilustrada na Figura 4b, onde temos uma mistura aleatória, que pode ser definida como aquela na qual a probabilidade de escolher 34 um tipo de partícula específico é a mesma em todos os pontos da mistura e é igual à proporção das partículas na mistura total (AULTON, 2005). (a) (b) Figura 4 - Estados diferentes da mistura de pó: (a) mistura homogênea ideal e (b) mistura aleatória (AULTON, 2005). Para avaliação da mistura é necessária uma medida quantitativa do grau da mistura, que é obtida pela análise do teor do princípio ativo em diversos pontos da mistura, onde esses resultados são avaliados estatisticamente com a obtenção do desvio padrão das amostras a partir da composição média. Nessa avaliação é necessário definir o tamanho da amostra, no qual deve ser o mais representativo possível da região onde foi coletada e os locais de retiradas dessas amostras, que podem ser obtidas durante a descarga do produto em tempo distintos ou retiradas diretamente do misturador com auxílio de um coletor de amostras apropriado (LACHMAN et al, 2001). 4.2 Processo de Granulação A granulação é aplicada com a finalidade de prevenir a segregação dos constituintes de uma mistura, melhorar as propriedades de fluxo da mistura e melhorar as características de compactação da mistura (AULTON, 2005). Os métodos de granulação são divididos em via úmida e por via seca. Na granulação por via úmida, um líquido é adicionado ao pó ou a mistura de pós e na granulação por via seca, não são utilizados líquidos (AULTON, 2005). 35 4.2.1 Granulação Via Úmida O processo de granulação por via úmida envolve quatro fases (PRISTA et al, 2011): - Umedecimento dos pós; - Granulação da massa úmida; - Secagem dos grânulos úmidos; - Calibração do granulado. O(s) fármaco(s) e os excipientes são tamisados e misturados em equipamentos específicos para granulação por via úmida, em seguida é adicionado o líquido de granulação para umedecimento dos pós e formação de uma massa úmida. O líquido de granulação, geralmente pode ser a água ou álcool etílico, que pode ser adicionado com um agente aglutinante (PRISTA et al, 2011). Após a etapa de umedecimento dos pós a massa úmida deve ser granulada através de tamises, moinhos ou granuladores, a fim de se obter granulados úmidos de tamanho menor que facilitará a secagem. A etapa de secagem é realizada em leito fluidizado ou estufas, com circulação de ar e temperatura entre 30 e 50 oC, a fim de se obter umidade residual do granulado entre 1 e 3%. A temperatura utilizada não deve ser alta, pois alguns compostos podem sofrer alteração pelo calor. A calibração do granulado após a secagem é realizada em tamises, moinhos ou granuladores, a fim de fragmentar grânulos que se aglomeraram durante a secagem e também para padronizar o tamanho final deste granulado (PRISTA et al, 2011). 4.2.2 Granulação Via Seca A granulação por via seca é empregada quando o fármaco é sensível a umidade dos líquidos de granulação ou ao calor da operação de secagem ou são extremamente solúveis no líquido de granulação, não sendo passível de granulação por via úmida (SOARES, 1999). O processo de granulação por via seca pode ser realizado por dois métodos: - Compressão; - Compactação em rolos. 36 O(s) fármaco(s) e os excipientes são tamisados e misturados em equipamentos específicos e são submetidos a máquinas compressoras resistentes com a formação de comprimidos grandes ou são submetidos a um compactador em rolos onde o pó é pressionado entre dois rolos, formando uma lâmina de material. Após o emprego de um dos processos descritos acima o material obtido é submetido a trituração e o granulado é selecionado por tamisação (AULTON, 2005). 4.3 Processo de Compressão Os comprimidos são obtidos por máquinas de comprimir, denominadas compressoras, que são classificadas como excêntricas ou rotativas. 4.3.1 Compressora Excêntrica As compressoras excêntricas possuem uma única matriz e um par de punções, sua produtividade é baixa, em torno de 200 comprimidos por minuto e sua aplicação é realizada apenas na fase de desenvolvimento do produto ou em produção de lotes de pequena escala (AULTON, 2005). Figura 5 - Compressora excêntrica (AULTON, 2005). 37 O processo de compressão em uma compressora excêntrica se resume a seis fases principais, conforme Figura 5 (SOARES, 1999 e AULTON, 2005): - alimentação (a matriz é preenchida mediante simples fluxo pelo complexo farmacêutico a ser comprimido); - compactação (o punção superior inicia o movimento de decida compactando o complexo); - compressão propriamente dita (o punção inferior permanece imóvel enquanto o punção superior desce e comprime o material com força); - ejeção (o punção superior retorna a sua posição inicial, o punção inferior sobe conduzindo o comprimido ao nível superior da matriz); - expulsão (já completamente fora da matriz, o comprimido é expulso com o retorno do alimentador a posição inicial); - pré-alimentação (retorno do punção inferior e início da alimentação com o retorno parcial do alimentador). 4.3.2 Compressora Rotativa As compressoras rotativas possuem várias matrizes e vários pares de punções, podendo variar de 3 conjuntos até 60 ou mais. Esses conjuntos estão dispostos circularmente na mesa rotativa e giram com o funcionamento da máquina. As compressoras rotativas são empregados na produção de lotes grandes em que a alta produtividade é necessária, obtendo produção superior a 10.000 comprimidos por minuto. O processo de compressão em uma compressora rotativa se resume em algumas fases principais (Figura 6), são elas: - alimentação: os punções superiores estão elevados e os punções inferiores estão na posição mais baixa sobre a guia de enchimento, deixando assim o espaço na matriz para ser preenchida com granulado em excesso, mediante fluxo por gravidade e com auxílio de um distribuidor forçado. Após esta etapa os punções inferiores serão empurrados para cima de modo a remover o excesso de granulado da matriz, deixando o volume correto para ser comprimido. - pré-compressão: o punção superior inicia o movimento de decida e o punção inferior inicia o movimento de subida, com auxílio das rodas superior e inferior de pré-compressão 38 respectivamente, realizando assim a pré-compressão do granulado e eliminando o ar retido entre os granulados; - compressão principal: o punção superior inicia o movimento de decida e o punção inferior inicia o movimento de subida, com auxílio das rodas superior e inferior de compressão principal respectivamente, realizando assim a compressão do granulado, formando o comprimido; - ejeção: o punção superior retorna a sua posição inicial, o punção inferior sobe com auxílio da rampa de extração conduzindo o comprimido ao nível superior da matriz; - expulsão: já completamente fora da matriz, o comprimido é expulso com auxílio do extrator e assim o ciclo é reiniciado. Figura 6 – Processo de compressão de uma compressora rotativa (GUERGOLETT, 2004). 4.4 Controle de Qualidade de Comprimidos Os comprimidos, assim como todas as formas farmacêuticas, devem ser testados para verificar sua qualidade, de modo que se consiga obter a ação esperada do medicamento quando administrado ao paciente. Os testes a serem realizados nos comprimidos estão contidos nas farmacopéias e podem também ser desenvolvidos alguns testes adicionais pelo fabricante do medicamento. Os testes mais importantes são os químicos e os físicos, como dosagem do componente ativo, a avaliação da uniformidade de conteúdo, dissolução, peso, dureza, espessura, diâmetro, friabilidade e desintegração. Abaixo está descrito alguns desses testes. 39 4.4.1 Determinação da Uniformidade de Conteúdo (BRASIL, 2010b) A determinação da uniformidade de conteúdo é utilizada para assegurar a administração de doses corretas ao paciente. Cada unidade do lote de um medicamento deve conter quantidade do componente ativo próxima da quantidade declarada. O teste de uniformidade de conteúdo permite avaliar a quantidade de componente ativo em unidades individuais do lote e verificar se esta quantidade é uniforme nas unidades testadas. Esse tipo de teste é aplicado em formas farmacêuticas com um único fármaco ou com mais de um componente ativo. Sendo aplicado a avaliação individualmente, para cada componente ativo do produto. 4.4.2 Determinação da Dissolução (BRASIL, 2010b) O teste de dissolução é utilizado para determinar a porcentagem de substância ativa dissolvida no meio de dissolução quando o produto é submetido à ação de aparelhagem específica (dissolutor), dentro de um período de tempo determinado e sob condições experimentais especificadas, utilizando 6 comprimidos. O resultado é expresso em porcentagem de substância ativa da quantidade declarada no rótulo. A Tabela 5 descreve os critérios de aceitação. Tabela 5 – Critério de Aceitação do teste de dissolução (BRASIL, 2010b) Estágio Número de amostras testadas Critério de aceitação E1 6 Cada unidade apresenta resultado maior ou igual a Q + 5% E2 6 Média de 12 unidades (E1 + E2) é igual ou maior que Q e nenhuma unidade apresenta resultado inferior a Q – 15%. 12 Média de 24 unidades (E1 + E2 + E3) é igual ou maior do que Q, não mais que duas unidades apresentam resultados inferiores a Q – 15% e nenhuma unidade apresenta resultado inferior a Q – 25%. E3 O termo Q corresponde à quantidade dissolvida de fármaco, especificada na monografia individual, expressa como porcentagem da quantidade declarada. 40 Caso seja obtido resultado diferente do estabelecido para os estágio E1, novos comprimidos devem ser testados e novos critérios de aceitação são estabelecidos de acordo com os estágios E2 e E3. 4.4.3 Determinação do Peso (BRASIL, 2010b) A determinação do peso consiste em verificar se os comprimidos de um mesmo lote apresentam uniformidade de peso. Na realização deste teste deve ser utilizada balanças de sensibilidade adequada para a realização das pesagens. Para a realização do teste, são pesados individualmente 20 comprimidos e determinado o peso médio. Os valores encontrados devem está dentro dos limites especificados na Tabela 6, podendo ser tolerado no máximo duas unidades fora destes limites, em relação ao peso médio, porém, nenhuma poderá estar acima ou abaixo do dobro das porcentagens indicadas. Tabela 6 - Critérios de avaliação da determinação do peso de comprimidos (BRASIL, 2010b) Peso Médio 80 mg ou menos mais que 80 mg e menos que 250 250 mg ou mais Limite de Variação ± 10,0% ± 7,5% ± 5,0% 4.4.4 Determinação da Dureza (BRASIL, 2010b) O teste de dureza determina a resistência dos comprimidos ao esmagamento ou à ruptura sob pressão radial. A dureza de um comprimido é proporcional à força de compressão e inversamente proporcional à sua porosidade. O teste consiste em testar 10 comprimidos individualmente à ação de um aparelho que meça a força, aplicada diametralmente, necessária para esmagá-lo. A força é medida em newtons (N). O resultado deve ser expresso como a média dos valores obtidos nas determinações. 4.4.5 Determinação da Friabilidade (BRASIL, 2010b) O teste de friabilidade determina a resistência dos comprimidos à abrasão, quando submetidos à ação mecânica de aparelhagem específica (friabilômetro). Este teste deve ser aplicado somente em comprimidos não revestidos. 41 O teste consiste em pesar com exatidão 20 comprimidos com peso médio igual ou inferior a 0,65g, ou 10 comprimidos com peso médio superior a 0,65 g e submeter ao friabilômetro por 100 rotações. Após conclusão, remover qualquer resíduo de pó dos comprimidos, e realizar nova pesagem. A diferença entre o peso inicial e o final representa a friabilidade, medida em função da porcentagem de pó perdido. 4.4.6 Determinação da Desintegração (BRASIL, 2010b) O teste de desintegração é utilizado para verificar se os comprimidos se desintegram dentro do limite de tempo especificado. O teste consiste em submeter seis comprimidos à ação de aparelhagem específica (desintegrador) sob condições experimentais padronizadas. Cada comprimido deve ser colocado em cada um dos seis tubos da cesta do desintegrador, adicionar um disco a cada tubo e acionar o aparelho, utilizando água mantida a 37 ± 1 ºC como líquido de imersão, ou outro líquido, de acordo com o especificado na monografia do medicamento por um determinado tempo, de acordo com a especificação, geralmente 30 minutos. Ao final do tempo especificado todos os comprimidos devem estar completamente desintegrados. 42 5 HISTÓRICO DE REGUMENTAÇÃO DO PROCESSO DE VALIDAÇÃO NO BRASIL Em 1976 foi publicada a Lei no 6.360, estabelecendo que as empresas produtoras de medicamentos, drogas, insumos farmacêuticos, correlatos, cosméticos, perfumes, saneantes domissanitários, produtos destinados à correção estética passavam a ser submetidas às normas de vigilância sanitária e para funcionar deveriam ser autorizadas pelo Ministério da Saúde e licenciadas pelo órgão sanitário dos estados em que se localizavam. Nesta lei também foi estabelecido que todos os produtos enquadrados nas classificações acima deveriam ser registrados junto ao Ministério da Saúde e as empresas produtoras deveriam ter um responsável técnico. Então, a partir de 1976 o Brasil passou a controlar os produtos sujeitos a vigilância sanitária, no entanto, somente em março de 1995, foi publicada a portaria nº 16, primeira legislação brasileira que determinava que as indústrias farmacêuticas deveriam cumprir as diretrizes estabelecidas no Guia de Boas Práticas de Fabricação - BPF aprovado pela Assembléia Mundial de Saúde em maio de 1975 e revisada em Genebra em 1992. Nesta portaria, também foi publicado o primeiro roteiro de inspeção para a indústria farmacêutica. No entanto, pouco se desenvolveu até 1999, quando foi publicada a Lei no 9.782, criando a Agência Nacional de Vigilância Sanitária (ANVISA), com a finalidade institucional de “promover a proteção da saúde da população por intermédio do controle sanitário da produção e da comercialização de produtos e serviços submetidos à vigilância sanitária, inclusive dos ambientes, dos processos, dos insumos e das tecnologias a eles relacionados”. Com essa criação, o Brasil retomou efetivamente o controle sobre os produtos sujeitos a vigilância sanitária, e novos conceitos foram adotados e muitas leis e resoluções foram e continuam sendo criadas visando a busca contínua da proteção a saúde. A ANVISA passou a regular diversos segmentos industriais, como o de cosméticos, saneantes e farmacêutico. Em 16/07/2001 foi publicada a resolução RDC nº 134, a segunda legislação relacionada as Boas Práticas de Fabricação (BPF) na indústria farmacêutica, no qual determinava que todos os estabelecimentos fabricantes de medicamentos o cumprimento das diretrizes estabelecidas no regulamento técnico das boas práticas para a fabricação de medicamentos. Desta forma, foi iniciado efetivamente no Brasil o controle sobre as indústrias farmacêuticas no que se refere as Boas Práticas de Fabricação. 43 As Boas Práticas de Fabricação é um conjunto de diretrizes que visa assegurar que os produtos são consistentemente produzidos e controlados, com padrões de qualidade apropriados para o uso pretendido e requerido pelo registro do produto. O cumprimento das BPF visa diminuir os riscos inerentes a qualquer produção farmacêutica, os quais não podem ser detectados pela realização de ensaios nos produtos terminados. Os riscos são classificados por: contaminação-cruzada, contaminação por partículas e troca ou mistura de produto. A resolução RDC nº 134/2001 foi dividida em três partes, são elas: Gerenciamento da Qualidade na Fabricação de Medicamentos: filosofia e elementos essenciais, Boas Práticas na Produção e Controle de Qualidade e diretrizes suplementares. Na parte referente a diretrizes suplementares foi introduzido o termo validação, que por definição é um ato documentado que atesta que qualquer procedimento, processo, equipamento, material, operação, ou sistema realmente conduza aos resultados esperados. A resolução RDC nº 134/2001 passou por modificações e foi revogada pela resolução RDC nº 210 de 4/08/2003 e posteriormente também foi revogada pela resolução RDC nº17 de 16/04/2010, no qual está vigente atualmente. A resolução RDC nº17 de 16/04/2010 foi dividida em 9 títulos, nos quais abrangem os tópicos principais relacionados a BPF. O tema validação passou a ser destaque nesta resolução, passando de apenas um item da 3o parte – Diretrizes suplementares nas resoluções RDC nº 134/2001 e nº 210/2003 para ser um título, com isso, o nível de detalhamento do assunto validação foi ampliado e assumiu uma grande importância na BPF. A resolução RDC nº17/2010 determina que os princípios básicos da garantia da qualidade para a produção de produtos adequados ao uso pretendido, são: I - a qualidade, a segurança e a eficácia devem ser projetadas e definidas para o produto; II - a qualidade não pode ser inspecionada ou testada no produto; e III - cada etapa crítica do processo de fabricação deve ser validada. Outras etapas do processo devem estar sob controle para que os produtos sejam consistentemente produzidos e que atendam a todas as especificações definidas e requisitos de qualidade. Desta forma, fica evidente que com a validação de processo realizada, um fabricante de medicamento pode estabelecer com confiança que os produtos fabricados por ele irão consistentemente atender as suas especificações. 44 5.1 Validação de Processo A validação de processo é essencial para demonstrar que um processo de fabricação operando sob condições definidas é capaz de produzir de forma consistente um produto que atenda os requisitos de qualidade especificados (NASH, 2003). De acordo com a resolução RDC nº17 de 16/04/2010 a validação de processos pode ser realizada seguindo duas abordagens básicas, são elas: - baseada em evidências obtidas por meio de testes (validação concorrente e prospectiva) - baseada na análise de dados históricos (validação retrospectiva). A utilização da validação retrospectiva não está sendo mais recomendada, devido não se avaliar e/ou testar todas as possibilidades de um processo, tornando o suscetível a desvios. A resolução RDC nº17/2010 descreve que a validação concorrente deve ser realizada durante a rotina de produção de produtos destinados à venda, já a validação prospectiva deve ser realizada durante o estágio de desenvolvimento do produto e a validação retrospectiva deve ser realizada fazendo a avaliação de dados de produção passadas. Algumas metodologias são empregadas na validação concorrente e na validação prospectiva conforme descrito abaixo: I - testes exaustivos do produto, o qual pode envolver amostragem abrangente (com a estimativa dos limites de confiança para os resultados individuais) e a demonstração da homogeneidade intra e entre lotes; II - simulação das condições do processo; III - testes de desafio/pior caso, os quais determinam a robustez do processo; e IV - controle dos parâmetros do processo monitorados durante as corridas normais de produção para se obter informações adicionais sobre a confiabilidade do processo. Antes de iniciar a validação de processo os equipamentos e utilidades (ar comprimido, ar, água, vapor entre outros) devem estar qualificados e os instrumentos de medição calibrados. Após validação os processos devem ser submetidos à revalidação periódicas para garantir que se mantenham capazes de atingir os resultados esperados. Deve ser realizado também revalidação após mudanças que podem afetar o processo, procedimento, qualidade do produto e/ou as características do produto. 45 6 METODOLOGIA 6.1 Processo de Fabricação do Medicamento Antirretroviral O processo de fabricação do medicamento antirretroviral escolhido é por compressão direta; ou seja, as matérias-primas são pesadas e conferidas, sendo transferidas com o auxílio de um equipamento para transferência de pós a vácuo (Vac-u-Max), da peneira vibratória para o Misturador em “V”, onde é realizada a etapa de mistura. Após esse processo, a mistura é comprimida em compressora rotativa marca Fette e modelo P1200 e em seguida os comprimidos são revestidos em Drageador, conforme fluxograma da Figura 7. Matérias - Primas Peneira Vibratória Misturador em “V” Vac-u-Max Compressora FETTE P1200 REVESTIMENTO Drageador Figura 7 – Fluxograma de fabricação do medicamento antirretroviral. Os parâmetros de qualidade escolhidos para quantificar as respostas do experimento no processo de compressão foram o peso, espessura, diâmetro, dureza, friabilidade e desintegração dos comprimidos. A Tabela 7 descreve as especificações do medicamento antirretroviral em estudo, com os valores que cada parâmetro de qualidade deve alcançar. 46 Tabela 7 - Especificação dos Comprimidos do Medicamento Antirretroviral em Estudo Variável Dependente Especificação Peso Individual 634mg até 700mg Peso Médio 647mg até 687mg Espessura 5,20mm até 6,20mm Diâmetro 11,60mm até 12,40mm Dureza 98 N até 206 N Friabilidade Máximo 1% Desintegração Máximo 30 minutos 6.2 Método de Análise para os Testes Realizados 6.2.1 Determinação do Peso Médio (BRASIL, 2010b) Determinar o peso de 20 (vinte) comprimidos individualmente em equipamento Multicheck, marca Erweka, modelo MC2. Os valores encontrados devem ser comparados com a especificação do produto, sendo que dos 20 comprimidos testados, podem ser toleradas no máximo duas unidades fora desses limites, em relação ao peso médio, porém, nenhuma poderá estar acima ou abaixo do dobro das porcentagens indicadas. Resultado: expresso em mg 6.2.2 Determinação da Espessura Determinar a altura em 10 (dez) comprimidos individualmente em equipamento Multicheck, marca Erweka, modelo MC2. Os valores encontrados devem ser comparados com a especificação do produto, sendo que para os 10 comprimidos testados, nenhum pode estar fora da faixa especificada para o produto. Resultado: expresso em mm 47 6.2.3 Determinação da Dureza (BRASIL, 2010b) Determinar a dureza em 10 (dez) comprimidos individualmente em equipamento Multicheck, marca Erweka, modelo MC2. Os valores encontrados devem ser comparados com a especificação do produto, sendo que para os 10 comprimidos testados, nenhum pode estar fora da faixa especificada para o produto. Resultado: expresso em N 6.2.4 Determinação do Diâmetro Determinar o diâmetro em 10 (dez) comprimidos individualmente em equipamento Multicheck, marca Erweka, modelo MC2. Os valores encontrados devem ser comparados com a especificação do produto, sendo que para os 10 comprimidos testados, nenhum pode estar fora da faixa especificada para o produto Resultado: expresso em mm 6.2.5 Determinação da Friabilidade (BRASIL, 2010b) Determinar a friabilidade em 20 (vinte) comprimidos em friabilômetro, marca Erweka, modelo TAR-200 com rotação de 25 rpm num período de 4 minutos. Os comprimidos devem ser pesados antes de serem colocados no aparelho (P1) e após o teste (P2). O resultado da análise é dado em percentual pelo cálculo (P1 - P2) x 100/P1 e deve ser comparado com a especificação do produto, sendo que o percentual obtido deve estar abaixo do limite especificado. Resultado: expresso em % 6.2.6 Determinação da Desintegração (BRASIL, 2010b) Determinar o tempo de desintegração em 06 (seis) comprimidos em Desintegrador, marca Erweka, modelo ZT 304. Colocar cada comprimido dentro de um tubo da cesta e em seguida colocar um disco em cada tubo da cesta. Utilizar água na temperatura de 37ºC + 2ºC como meio de imersão e acionar o equipamentos em movimentos alternados constantes de subida e descida. 48 O resultado da análise é dado pelo primeiro e último comprimido desintegrado, ou seja, ponto no qual todos os fragmentos visíveis do comprimido não estejam presentes, e deve ser comparado com a especificação do produto, sendo que o tempo do primeiro e último comprimidos a desintegrarem devem estar abaixo do limite especificado. Resultado: expresso em minutos e segundos 6.3 Aplicação do Planejamento de Experimento na Fase de Compressão Foi escolhido o medicamento antirretroviral mais produzido nos últimos três anos na indústria farmacêutica estatal objeto desse estudo, para ser estudado pela aplicação da técnica de planejamento de experimentos. A compressão desse medicamento antirretroviral é realizada em compressora rotativa da marca Fette, modelo P1200, conforme Figura 8. A compressora possui diversos parâmetros de controle, os quais são importantes na fabricação do medicamento. Dentre todos os parâmetros da compressora, foram determinados cinco parâmetros essenciais que podem afetar a qualidade e a produtividade do medicamento, sendo os demais parâmetros padronizados, pois apenas controlam as funções do equipamento que não trazem impacto no estudo a ser realizado. Com cinco parâmetros estabelecidos, foi escolhido o planejamento fatorial 2k para ser aplicado no estudo. Dessa forma, teremos dois níveis (mínimo e máximo) para cada um dos 5 fatores, totalizando 25 = 32 experimentos a serem realizados. Além dos 32 experimentos, foi escolhida a realização de 3 experimentos utilizando os pontos centrais dos 5 fatores. Como um dos objetivos é aumentar a produtividade, o aumento da velocidade de produção é essencial para se alcançar esse objetivo. Dessa forma, está sendo proposto o aumento da velocidade de produção de 60.000 comprimidos por hora para 80.000 comprimidos por hora, sendo esse fator considerado como um dos escolhidos. Os cinco fatores considerados no experimento foram: 1 - velocidade de produção, 2 velocidade do alimentador forçado (fill-o-matic), 3 - profundidade de enchimento, 4 - altura do cilindro de compressão principal e 5 - altura do cilindro de pré-compressão. A Tabela 8 descreve a matriz do planejamento experimental a ser estudado. 49 Figura 8 – Compressora rotativa, marca Fette – modelo P1200. As variáveis de resposta escolhidas foram peso, espessura, dureza, diâmetro, friabilidade e desintegração, utilizando as especificações e metodologias descritas no item 6.1 e 6.2 respectivamente. Para realização do estudo, foi utilizado um lote industrial no L001 de tamanho de 166.750g que corresponde a 250.000 comprimidos. Os experimentos foram escolhidos aleatoriamente, sendo que após ajuste dos parâmetros de acordo com a matriz de planejamento, a compressora era ligada, esperavam-se aproximadamente 15 segundos para estabilização do funcionamento da máquina, sendo realizada em seguida a coleta de 25 g da amostra de comprimidos na calha de saída, sendo identificadas imediatamente com o número do experimento. 50 Tabela 8 - Matriz do Planejamento de Experimentos Velocidade Velocidade Altura Altura do Profundidade de produção Cilindro Cilindro alimentador de Teste (Comprimido Compressão Pré forçado Enchimento / hora x Principal Compressão (F-O-M) (mm) 1000) (mm) (mm) (rpm) 1 60 25 9 1,8 3,6 2 60 25 9 1,8 5,6 3 60 25 9 2,6 3,6 4 60 25 9 2,6 5,6 5 60 25 10 1,8 3,6 6 60 25 10 1,8 5,6 7 60 25 10 2,6 3,6 8 60 25 10 2,6 5,6 9 60 35 9 1,8 3,6 10 60 35 9 1,8 5,6 11 60 35 9 2,6 3,6 12 60 35 9 2,6 5,6 13 60 35 10 1,8 3,6 14 60 35 10 1,8 5,6 15 60 35 10 2,6 3,6 16 60 35 10 2,6 5,6 17 70 30 9,5 2,2 4,6 18 70 30 9,5 2,2 4,6 19 70 30 9,5 2,2 4,6 20 80 25 9 1,8 3,6 21 80 25 9 1,8 5,6 22 80 25 9 2,6 3,6 23 80 25 9 2,6 5,6 24 80 25 10 1,8 3,6 25 80 25 10 1,8 5,6 26 80 25 10 2,6 3,6 27 80 25 10 2,6 5,6 28 80 35 9 1,8 3,6 29 80 35 9 1,8 5,6 30 80 35 9 2,6 3,6 31 80 35 9 2,6 5,6 32 80 35 10 1,8 3,6 33 80 35 10 1,8 5,6 34 80 35 10 2,6 3,6 35 80 35 10 2,6 5,6 Após a conclusão dos 35 experimentos, as amostras foram enviadas para o laboratório de controle em processo para serem analisadas por dois analistas diferentes a fim de evitar a variabilidade do experimento. 51 Com todos os resultados obtidos, utilizou-se o software Statistica versão 8.0 da Statsoft no módulo ANOVA – Analisys of Variance (Análise da Variância) para interpretação dos resultados. Os resultados obtidos com a aplicação da análise da variância foi analisado para verificar quais dos cincos fatores estudados e suas interações são estatisticamente significativos para o processo de compressão do medicamento antirretroviral. Os níveis desses fatores que indicaram melhores resultados para os comprimidos foram então escolhidos, de acordo com a especificação do item 6.1, considerando o aumento da velocidade de produção. A determinação desses níveis serviu como base para a segunda parte deste trabalho, que é a aplicação do controle estatístico do processo na fase de compressão do medicamento antirretroviral. 6.4 Aplicação do Controle Estatístico de Processo na Fase de Compressão Após padronizados os fatores e níveis que trazem melhor desempenho para o processo de compressão do medicamento antirretroviral na compressora, marca Fette, modelo P1200, foi aplicado o controle estatístico do processo para avaliação da estabilidade e da capacidade dessa etapa. Foram utilizados três lotes industriais no L002, L003, L004 do medicamento antirretroviral, conforme determina a Resolução RDC no 17/2010, na validação de processo concorrente. Os sistemas de utilidades, equipamentos, métodos de análises que dão suporte ao processo de compressão estão previamente validados, evidenciando que estão consistentemente instalados, operando e apresentando desempenho apropriado às operações e/ou serviços a que se propõem. Durante a etapa de compressão, as condições de temperatura, umidade relativa e pressão diferencial da sala foram monitoradas por de instrumentos multitarefas, marca Testo, modelo 435, com a temperatura compreendia entre 18ºC a 25ºC, umidade relativa entre 25 a 65% e diferencial de pressão entre 5 e 20PA. Foram inseridos na compressora marca Fette, modelo P1200 todos os valores dos fatores estabelecidos no estudo de planejamento de experimento referentes a primeira parte deste trabalho e os demais parâmetros padronizados, conforme descrito na Tabela 9. 52 Tabela 9 – Lista de Fatores da Compressora Rotativa Fator Especificação Fator Especificação Comprimido/hora x 1000 80 Diâmetro (mm) 12 Velocidade do F-O-M (rpm) 35 Formato do Comprimido 9 58 Guia de enchimento (mm) 14 20 Punção superior preso (N) 270 10 Punção inferior preso (N) 120 Força máxima no punção (kN) Força compressão principal VM (kN) Profundidade de enchimento (mm) Força compressão principal VM máximo (%) Desvio-padrão relativo força de compressão principal (%) Desvio-padrão relativo máximo força de compressão principal (%) Valor individual limite superior (%) Valor individual limite inferior (%) Valor individual limite máximo (%) Força pré compressão VM (kN) Produção aceita x 1000 Altura do cilindro de compressão principal (mm) Altura do cilindro de précompressão (mm) Penetração compressão principal (mm) Penetração pré-compressão (mm) Peso médio (mg) 30 25 20 40 40 50 Intervalo de inferior (s) Intervalo de superior (s) lubrificação lubrificação Corrente máxima do motor principal (A) Corrente máxima do F-O-M (A) No máximo comprimidos rejeitados No de falhas no mesmo punção 300 330 9,0 1,5 15 5 1,1 Por no de comprimidos 300 280 No para estatística 90 1,8 Média móvel estatística 45 5,6 Freqüência reg. estação de dosagem 90 2,0 Força pré VM máximo (%) 50 2,0 No de estações do rotor 30 667 Ciclo de memória x 1000 10 Após parametrização da compressora, foi realizada a compressão do medicamento antirretroviral, recolhendo amostras conforme cada fração produzida, representando 0%, 2,5%, 5%, 10%, 20%, 30%, 40%, 50%, 60%, 70%, 80%, 90%, 95%, 97,5% e 100% para realização das análises do processo: peso, espessura, dureza e diâmetro. A especificação e metodologia aplicada para análise do processo para os testes peso, espessura, dureza, diâmetro foram os mesmos descritos no item 5.1 e 5.2, respectivamente. 53 Com todos os resultados obtidos, utilizou-se o software Statistica versão 8.0 da Statsoft no módulo Quality Control Charts para elaboração dos gráficos de controle para unidades individuais e de amplitude móvel para avaliação da estabilidade do processo e na elaboração do histograma de capacidade para a avaliação dos índices Cp e Cpk. 54 7 RESULTADOS 7.1 Aplicação do Planejamento de Experimento na Fase de Compressão A base de dados obtida pela realização dos 35 testes da matriz de planejamento do processo de compressão do medicamento antirretroviral lote: L001, são apresentadas no Anexo 1. Os dados apresentados no anexo 1, foram avaliados utilizando ANOVA – Analisys of Variance (Análise da Variância) e os gráficos de Pareto para os efeitos estimados são mostrados nas Figuras de 9 a 14. Pela análise do gráfico de Pareto (Figura 9), foi verificado, para a variável peso, que os fatores principais, profundidade de enchimento e velocidade de produção, são estatisticamente significativos. O fator profundidade de enchimento da compressora rotativa é o responsável pela determinação do volume de pó que será colocado dentro da matriz, no qual, corresponderá ao peso do comprimido. Sendo assim, a alteração dos níveis desse fator irá ocasionar mudanças no valor do peso dos comprimidos. Já o fator velocidade de produção pode afetar os pesos dos comprimidos devido o tempo de enchimento das matrizes ser modificado com a alteração da velocidade de produção, ocasionando o não enchimento por completo da matriz e extravasamento de pó, alterando assim os pesos dos comprimidos. Gráfi co de Pareto dos Efei tos Padroni zados; Variável: Peso 2**(5-0) design; M S Pure E rror=87,04333 DV: Peso (3)Profundidade de Enchi m ento (1)Velocidade de P rodução (2)Veloci dade do F-O-M 1*2*3 4by5 1*4*5 2*3*5 2by5 2by4 1by4 1*2*5 2*3*4 1by3 1*2*4 3by5 3by4 1by5 2by3 3*4*5 (5)Al tura do ci lindro de pré-com pressão 1*3*4 1*3*5 Curvatr. 1by2 2*4*5 (4)Altura do Cil indro de Com pressão Pri nci pal 14,00806 -6,10306 2,942583 2,415836 1,574557 1,46087 -1,24487 -1,22592 1,169075 -,926544 ,8052786 ,79391 -,62717 ,6158013 ,6082222 -,551379 ,5059045 ,3922181 -,331585 ,2785317 -,187583 -,157266 ,1285131 -,04358 -,036001 -,009474 p=,05 Esti m ati va do Efei to (Val or Absoluto) Figura 9 - Gráfico de Pareto dos efeitos padronizados para a variável peso. 55 Pela análise do gráfico de Pareto (Figura 10), foi verificado, para a variável espessura, que os fatores principais, altura do cilindro de compressão principal, profundidade de enchimento, altura do cilindro de pré-compressão e velocidade de produção, são estatisticamente significativos. As interações de segunda ordem, descritas a seguir, também são estatisticamente significativas: - entre velocidade do F-O-M e altura do cilindro de pré-compressão; - entre velocidade do F-O-M e altura do cilindro de compressão principal; - e entre velocidade de produção e altura do cilindro de pré-compressão. As interações de terceira ordem, descritas a seguir, também são estatisticamente significativas: - entre velocidade de produção, profundidade de enchimento e altura do cilindro de compressão principal; - entre velocidade de produção, velocidade do F-O-M e altura do cilindro de compressão principal; - entre velocidade de produção, profundidade de enchimento e altura do cilindro de pré- compressão; - entre velocidade de produção, velocidade do F-O-M e altura do cilindro de précompressão; - entre velocidade do F-O-M, profundidade de enchimento e altura do cilindro de précompressão; - entre velocidade do F-O-M, profundidade de enchimento e altura do cilindro de compressão principal. Os fatores altura do cilindro de compressão principal e pré-compressão são os responsáveis pela aplicação de força sobre os punções superiores e inferiores para a realização da compressão da mistura de pós, assim a alteração dos níveis desses fatores irá ocasionar mudanças no valor da espessura dos comprimidos. Para um enchimento das matrizes constante, a espessura diminui com a aplicação de força de compressão e a espessura aumenta com diminuição da força de compressão. Já os fatores profundidade de enchimento e velocidade de produção afetam os pesos dos comprimidos conforme mencionado anteriormente, e assim a alteração do peso afeta diretamente o valor da espessura dos comprimidos. Considerando uma força de compressão constante, a espessura dos comprimidos aumenta com o aumento do peso dos comprimidos e 56 a espessura diminui com a diminuição do peso. Além disso, a velocidade de produção influencia o tempo de contato dos punções superiores e inferiores com a mistura de pós, ocasionando assim diferença de força aplicada e consequentemente alteração da espessura dos comprimidos. G ráfi co d e P areto do s Efei to s Pa dro niza dos; Va ri ável : E sp essu ra 2**(5-0) d esign ; M S Pure Error=,0012 333 DV: E spessura (4)A ltura do Ci li ndro de Com pressão Prin cipa l (3)P ro fun did ade de Ench im ento (5)Al tu ra do ci li ndro de pré -com pressão 1*3*4 2by5 1*2*4 1*3*5 1*2*5 2*3*5 2*3*4 2by4 (1)Vel oci dade de P rod ução 1by5 Cu rvatr. 3by5 (2)Ve loci dad e d o F-O -M 1*2*3 3*4*5 1by4 1by3 1*4*5 3by4 4by5 2by3 1by2 2*4*5 1 3,7 9226 7,751 852 6 ,44 3098 -6,4431 5,537 037 -5,5370 4 -5,4363 6 5,23501 7 -5 ,13 434 4,9 32997 -4,7316 5 4,530 303 -3,64497 -3,322 22 2,8188 55 2,61750 9 -2,4161 6 -2,4161 6 -2,1141 4 1,6 10775 -1,4094 3 -,8053 87 ,604 0404 -,60404 ,1 00673 4 29,79933 p=,05 Estim ati va d o E fe ito (V al or Ab so luto) Figura 10 – Gráfico de Pareto dos efeitos padronizados para a variável espessura. Pela da análise do gráfico de Pareto (Figura 11) foi verificado para a variável dureza que os fatores principais, altura do cilindro de compressão principal, profundidade de enchimento, altura do cilindro de pré-compressão e velocidade de produção, são estatisticamente significativos. A interação de segunda ordem entre altura do cilindro de compressão principal e altura do cilindro de pré-compressão é estatisticamente significativa. As interações de terceira ordem, descritas a seguir, também são estatisticamente significativas: - entre velocidade de produção, profundidade de enchimento e altura do cilindro de compressão principal; - entre velocidade do F-O-M, profundidade de enchimento e altura do cilindro de précompressão; - entre velocidade do F-O-M, profundidade de enchimento e altura do cilindro de compressão principal. 57 Os fatores altura do cilindro de compressão principal e pré-compressão são os responsáveis pela aplicação de força sobre os punções superiores e inferiores para a realização da compressão da mistura de pós, assim a alteração dos níveis desses fatores irá ocasionar mudanças no valor da dureza dos comprimidos. Para um enchimento das matrizes constante, a dureza aumenta com a aplicação de força de compressão e a dureza diminui com diminuição da força de compressão. Já os fatores profundidade de enchimento e velocidade de produção afetam os pesos dos comprimidos conforme mencionado anteriormente, e assim a alteração do peso afeta diretamente o valor da dureza dos comprimidos. Considerando uma força de compressão constante, a dureza dos comprimidos aumenta com o aumento do peso dos comprimidos e a dureza diminui com a diminuição do peso. Além disso, a velocidade de produção influencia o tempo de contato dos punções superiores e inferiores com a mistura de pós, ocasionando assim diferença de força aplicada e consequentemente alteração da dureza dos comprimidos. Gráfi co de P areto dos efei tos Pa droni zad os; V ari ável : Dureza 2**(5 -0 ) d esig n; M S Pu re E rro r=1,24 DV : Dureza (4)Al tura do Cil i ndro de Com p re ssã o Pri nci pa l (3)P ro fu ndi da de de E nchi m ento (5)Al tura do ci li nd ro de pré-com p re ssão 4b y5 1 *3*4 (1)V el oci dad e de P ro dução 2 *3*5 2 *3*4 1 *3*5 1 *2*5 1 *2*3 1 *2*4 3 *4*5 3b y4 1b y4 1b y5 (2)Ve lo cid ade d o F-O-M 2b y4 Curvatr. 3b y5 2b y5 1b y2 2 *4*5 1b y3 2b y3 1 *4*5 9 ,6 520 1 -8,25 501 5,937 256 -5,65 151 -5,04 826 -4,54 025 4 ,4 450 04 4,15 925 4 4,000 504 2,22 250 2 -2 ,0 002 5 1,936 752 -1 ,9 367 5 1 ,8 415 02 -1,74 625 1 ,7 462 52 -1,3 335 1 ,1 898 19 1 ,0 795 01 1,04 775 1 -,63 500 1 ,50 800 05 ,41 275 04 -,2 222 5 ,190 500 2 -2 4,796 8 p=,05 E sti m ati va do E fe i to (val or Ab sol uto) Figura 11 - Gráfico de Pareto dos efeitos padronizados para a variável dureza. Através da análise do gráfico de Pareto (Figura 12), foi verificado para a variável diâmetro que nenhum fator principal e nenhuma interação foram estatisticamente significativos, pois o diâmetro é alcançado apenas pelo uso do ferramental correto (matrizes e punções) da máquina compressora. 58 Gráfico de Pareto d os Efeitos Padroniza dos; Variá vel: Diâm etro 2**(5-0) desig n; M S Pure Error=,0 0053 33 DV: Diâm etro (1)V eloci dade de P rodu ção (4)Altura do Cilind ro de Com pressão P rinci pal 3b y4 1*3*5 (5 )Altu ra do cilin dro d e pré -com pressão 3*4*5 1b y2 Curvatr. 2*3*4 2*3*5 1*2*4 1*4*5 2b y3 2*4*5 (3)P rofun dida de de Enchim e nto 3b y5 (2)Vel ocida de d o F-O -M 1b y3 4b y5 1b y5 1b y4 1*2*5 2b y4 1*2*3 2b y5 1*3*4 3 ,214 955 2,29 6397 -1,8 3712 -1 ,530 93 1 ,5309 31 1 ,5309 31 1 ,5309 31 -1 ,464 16 -1,3778 4 1,22 4745 1 ,071 652 ,9 1855 87 ,9 1855 87 -,9 1855 9 -,76 5466 -,76 5466 ,765 465 5 ,6123 724 -,4592 79 ,4 5927 93 ,30 6186 2 -,3 0618 6 -,3 0618 6 ,153 0931 -,153 093 ,153 0931 p=,0 5 Estim ati va do Efei to (V alor A bsol uto) Figura 12 - Gráfico de Pareto dos efeitos padronizados para a variável diâmetro. Pela análise do gráfico de Pareto (Figura 13), foi verificado para a variável friabilidade que os todos os fatores principais são estatisticamente significativos. Já a maioria das interações de segunda e terceira ordem foram estatisticamente significativa, exceto para as interações: - entre velocidade do F-O-M e altura do cilindro de compressão principal; - entre velocidade do F-O-M, altura do cilindro de compressão principal e altura do cilindro de pré-compressão; - entre profundidade de enchimento e altura do cilindro de pré-compressão; - entre velocidade de produção e altura do cilindro de pré-compressão. A curvatura também foi estatisticamente significativa para a variável friabilidade indicando que um termo quadrático de maior ordem deve existir. A friabilidade indica a resistência dos comprimidos à abrasão, na qual está diretamente relacionado a formulação e ao processo. No caso desse estudo, os 5 fatores do processo de compressão estudados irão afetar os valores da friabilidade, pois eles serão responsáveis pela deformação plástica e elástica sofrida pelas partículas da mistura de pó durante o processo de compressão e também pela formação de ligações entre essas partículas, para obtermos os 59 comprimidos. Assim a variação dos níveis desses fatores, podem afetar as interações entre as partículas e consequentemente a friabilidade dos comprimidos. Gráfi co de Pareto dos Efei tos Padronizados; Variável : Fri abi l i dade 2**(5-0) desi gn; M S P ure Error=,0000333 DV : Fri abi l i dade 1*3*5 (5)Al tura do ci l i ndro de pré-com pressão 1by2 3by4 1by3 (1)Vel oci dade de Produção 2by3 (4)Al tura do Ci l i ndro de Com pressão Pri nci pal 2*3*5 Curvatr. 1*2*5 1*4*5 (2)Vel oci dade do F-O-M 2*3*4 1*2*4 3*4*5 (3)P rofundi dade de Enchi m ento 4by5 1by4 2by5 1*2*3 1*3*4 2by4 2*4*5 3by5 1by5 21,12685 -20,5145 18,67736 -18,065 -17,4526 -17,4526 -16,8402 13,77838 13,16601 -10,1893 -10,1041 -10,1041 -9,49177 -8,8794 8,267028 8,267028 -7,65466 -7,65466 7,654655 7,042283 6,429911 -4,59279 3,368048 -3,36805 2,755676 -2,1433 p=,05 Esti m ati va do Efei to (Val or Absol uto) Figura 13 - Gráfico de Pareto dos Efeitos Padronizados para a variável friabilidade. Pela análise do gráfico de Pareto (Figura 14), foi verificado para a variável desintegração que os fatores principais, altura do cilindro de compressão principal, profundidade de enchimento e velocidade do F-O-M, são estatisticamente significativos. As interações de segunda ordem, descritas a seguir, também são estatisticamente significativas: - entre velocidade do F-O-M e altura do cilindro de compressão principal; - entre profundidade de enchimento e altura do cilindro de compressão principal; - entre velocidade de produção e altura do cilindro de compressão principal; - entre velocidade de produção e profundidade de enchimento; - entre altura do cilindro de compressão principal e altura do cilindro de précompressão. As interações de terceira ordem, descritas a seguir, também são estatisticamente significativas: - entre velocidade de produção, velocidade do F-O-M e altura do cilindro de compressão principal; 60 - entre velocidade de produção, velocidade do F-O-M e profundidade de enchimento; - entre velocidade do F-O-M, altura do cilindro de compressão principal e altura do cilindro de pré-compressão. A desintegração indica o tempo em que os comprimidos se desintegram quando submetidos a um meio aquoso sob agitação e temperatura definida, sendo útil para verificar a importância potencial das variáveis da formulação e do processo sobre as propriedades biofarmacêuticas. Assim, os 3 fatores do processo: altura do cilindro de compressão principal, profundidade de enchimento e velocidade do F-O-M, além de algumas interações irão interferir na desintegração dos comprimidos. A desintegração está diretamente relacionada a formulação e ao processo, onde alguns excipientes (desintegrantes) presentes na formulação podem favorecer a desintegração. Já em relação ao processo, a deformação plástica e elástica sofrida pelas partículas da mistura de pó durante o processo de compressão e também pela formação de ligações entre essas partículas irá definir a característica do comprimido em se desintegrar. Gráfico de Pareto dos Efeitos Padronizados; Variável: Desintegração 2**(5-0) design; M S P ure E rror=,0000001 DV : Desintegração (4)Altura do Cilindro de Com pressão Principal 2by4 1*2*4 3by4 (3)Profundidade de E nchim ento 1by4 1*2*3 1by3 4by5 (2)Velocidade do F-O -M 2*4*5 2by5 1*4*5 2by3 1*2*5 Curvatr. 1*3*5 1by5 3by5 1*3*4 2*3*5 (5)Altura do cilindro de pré-com pressão 3*4*5 1by2 2*3*4 (1)Velocidade de P rodução -12,3257 -11,9675 -10,9891 10,25881 10,16235 7,695826 -7,32378 7,08953 -6,34544 -4,34742 -3,85136 3,699784 3,2864 -2,96947 -2,69822 -2,37696 2,156485 -2,15648 1,991131 1,729322 1,329718 -,999011 -,833657 ,1998021 ,1584637 -17,5344 p=,05 Estim ativa do E feito (V alor A bsoluto) Figura 14 - Gráfico de Pareto dos efeitos padronizados para a variável desintegração. Avaliando o gráfico das médias marginais (Figura 15) para a variável de resposta peso, verifica-se que na profundidade de enchimento em 9 mm, os valores de peso estão abaixo da 61 especificação e que na profundidade de enchimento em 10 mm os valores de peso estão dentro da especificação. Sendo que na profundidade de enchimento em 10 mm, altura do cilindro de compressão principal em 1,8mm e velocidade de produção em 80.000 comprimidos / hora, obtemos valores de peso mais próximo da média de 667 mg. Avaliando o gráfico das médias marginais (Figura 16) para a variável de resposta dureza, verifica-se que na profundidade de enchimento em 9 mm, os valores de dureza estão abaixo de 10 kp para velocidade do F-O-M em 25 ou 35 rpm e na velocidade de produção de 80.000 comprimidos / hora. As demais combinações geram valores de dureza compreendidos dentro da especificação de 10 a 21 kp, podendo ser usada qualquer uma dessas combinações. Gráfico de Médias Marginais DV: Peso Altura do Cilindro de Compressão Principal: 1,8 10, 9, Profundidade de Enchimento: 10, 9, Profundidade de Enchimento: Peso Design: 2**(5-0) design 690 680 670 660 650 640 630 620 610 600 Altura do Cilindro de Compressão Principal: 2,6 Velocidade de Produção 60, Velocidade de Produção 80, Figura 15 - Gráfico das médias marginais - Variável peso. Avaliando o gráfico das médias marginais (Figura 17) para a variável de resposta dureza, verifica-se que a altura do cilindro de compressão principal em 2,6mm os valores de dureza estão abaixo da especificação de 10 kp para a velocidade de produção de 80.000 comprimidos / hora. Quando utilizado a altura do cilindro de compressão principal em 1,8 mm, os valores de dureza estão dentro da especificação de 10 kp e 21 kp, tanto para velocidade de produção de 60.000 e 80.000 comprimidos / hora e tanto para a profundidade de enchimento de 9 e 10 mm. 62 Gráfico das Médias Marginais DV: Dureza Design: 2**(5-0) design 16 15 Dureza 14 13 12 11 10 Velocidade do F-O-M: 25, 10, 9, Profundidade de Enchimento: 10, 9, 8 Profundidade de Enchimento: 9 Velocidade de Produção 60, Velocidade de Produção 80, Velocidade do F-O-M: 35, Figura 16 - Gráfico das médias marginais - Variável dureza - Avaliação 1. Altura do Cilindro de Compressão Principal: 1,8 10, 9, Profundidade de Enchimento: 10, 9, 22 20 18 16 14 12 10 8 6 4 Profundidade de Enchimento: Dureza Gráfico das Médias Marginais DV: Dureza Design: 2**(5-0) design Altura do Cilindro de Compressão Principal: 2,6 Velocidade de Produção 60, Velocidade de Produção 80, Figura 17 - Gráfico das médias marginais - Variável dureza - Avaliação 2. 63 Avaliando o gráfico das médias marginais (Figura 18) para a variável de resposta dureza, verifica-se que a altura do cilindro de pré-compressão em 5,6 mm os valores de dureza estão abaixo da especificação de 10 kp para a profundidade de enchimento em 9 mm e velocidade de produção de 80.000 comprimidos / hora. As demais combinações geram valores de dureza compreendidos dentro da especificação de 10 a 21 kp, podendo ser usada qualquer uma dessas combinações. Gráfico das Médias Marginais DV: Dureza Design: 2**(5-0) design 20 18 Dureza 16 14 12 10 8 Altura do cilindro de pré-compressão: 3,6 10, 9, Profundidade de Enchimento: 10, 9, 4 Profundidade de Enchimento: 6 Altura do cilindro de pré-compressão: 5,6 Velocidade de Produção 60, Velocidade de Produção 80, Figura 18 - Gráfico das médias marginais - Variável dureza - Avaliação 3. Avaliando o gráfico das médias marginais (Figura 19) para a variável de resposta espessura, verifica-se que todos os fatores estudados geram resultados dentro da especificação de 5,3 a 6,2 mm. Avaliando o gráfico das médias marginais (Figura 20) para a variável de resposta diâmetro, verifica-se que todos os fatores estudados geram resultados dentro da especificação de 11,6 a 12,4mm. Avaliando o gráfico das médias marginais (Figura 21) para a variável de resposta friabilidade, verifica-se que todos os fatores estudados geram resultados dentro da especificação de no máximo 1%. 64 Gráfico das Médias Marginais DV: Espessura Design: 2**(5-0) design 6,1 6,0 Espessura 5,9 5,8 5,7 5,6 5,5 Altura do Cilindro de Compressão Principal: 1,8 10, 9, Profundidade de Enchimento: 10, Profundidade de Enchimento: 5,3 9, 5,4 Altura do Cilindro de Compressão Principal: 2,6 Velocidade de Produção 60, Velocidade de Produção 80, Figura 19 - Gráfico das médias marginais - Variável espessura. Gráfico das Médias Marginais DV: Diâmetro Design: 2**(5-0) design 12,16 12,15 12,13 12,12 12,11 12,10 Altura do Cilindro de Compressão Principal: 1,8 10, 9, Profundidade de Enchimento: 10, 12,08 9, 12,09 Profundidade de Enchimento: Diâmetro 12,14 Altura do Cilindro de Compressão Principal: 2,6 Velocidade de Produção 60, Velocidade de Produção 80, Figura 20 - Gráfico das médias marginais - Variável diâmetro. 65 Gráfico das Médias Marginais DV: Friabilidade Design: 2**(5-0) design 0,12 Friabilidade 0,10 0,08 0,06 0,04 0,02 Altura do Cilindro de Compressão Principal: 1,8 10, 9, Profundidade de Enchimento: 10, 9, -0,02 Profundidade de Enchimento: 0,00 Altura do Cilindro de Compressão Principal: 2,6 Velocidade de Produção 60, Velocidade de Produção 80, Figura 21 - Gráfico das médias marginais - Variável friabilidade. Gráfico da Médias Marginais DV: Desintegração Design: 2**(5-0) design 0,006 0,004 0,003 0,002 Altura do Cilindro de Compressão Principal: 1,8 10, 9, Profundidade de Enchimento: 10, 0,000 9, 0,001 Profundidade de Enchimento: Desintegração 0,005 Altura do Cilindro de Compressão Principal: 2,6 Velocidade de Produção 60, Velocidade de Produção 80, Figura 22 - Gráfico das médias marginais - Variável desintegração. 66 Avaliando o gráfico das médias marginais (Figura 22) para a variável de resposta desintegração, verifica-se que todos os fatores estudados geram resultados dentro da especificação de no máximo 30 minutos. 7.1.1 Discussão Foi evidenciado pela aplicação do planejamento fatorial que o processo de compressão do medicamento antirretroviral é muito complexo, pois todos os 5 fatores principais afetam significamente o processo, bem como várias interações de segunda e terceira ordem. A única exceção é para o teste de diâmetro, que nenhum fator afeta essa variável, pois o diâmetro é alcançado apenas pelo uso do ferramental correto (matrizes e punções) da máquina compressora. Assim, não é possível desconsiderar nenhum fator estudado quando na rotina de trabalho, pois qualquer modificação desses fatores pode acarretar em desvios de produção. Avaliando os resultados obtidos pela análise dos gráficos das médias marginais, considerando o objetivo de aumentar a produtividade podemos concluir que trabalhando com velocidade de produção de 80.000 comprimidos por hora, velocidade do alimentador forçado (fill-o-matic) de 25 rpm ou 35 rpm, profundidade de enchimento de 10 mm, altura do cilindro de compressão principal de 1,8 mm e altura do cilindro de pré-compressão de 3,6 mm ou 5,6 mm obteremos comprimidos dentro das especificações de peso, espessura, dureza, diâmetro, friabilidade e desintegração, demonstrando assim, que as perspectivas de aumentar a velocidade de produção é aplicável ao processo. Esse estudo ajudou a ampliar o conhecimento sobre o processo de compressão e a definir os melhores níveis dos fatores principais que permitem o melhor desempenho produtivo e a redução da variabilidade de resultados quando temos o aumento de velocidade de produção. Dessa forma, os níveis dos fatores principais aqui estabelecidos serão utilizados na próxima etapa deste trabalho, para a realização do controle estatístico de processo para confirmar a estabilidade e capacidade do processo. 67 7.2 Aplicação do Controle Estatístico de Processo na Fase de Compressão Os resultados da aplicação do controle estatístico do processo serão apresentados individualmente para cada lote do medicamento antirretroviral em estudo, descrevendo a análise da estabilidade e capacidade para cada parâmetro. A base de dados obtida para a realização dos gráficos de controle e histograma de capacidade são apresentadas no Anexo 2. Foram elaborados previamente, gráficos de controle de unidades individuais e de amplitude móvel para determinação dos limites de controle tentativos para as 25 amostras iniciais de cada lote. Sendo os resultados apresentados nas figuras de 23 a 34. Gráfico de X e amplitude móvel R; variável: Peso Histograma das Observ ações X: 666,36 (666,36); Sigma: 17,097 (17,097); n: 1, 740 720 700 680 660 640 620 600 717,65 666,36 615,07 0 2 1 4 3 6 5 8 7 9 10 12 11 Histograma das Amplitudes Móv eis 5 10 15 20 25 amplitude móv el R: 19,292 (19,292); Sigma: 14,575 (14,575); n: 1, 70 60 50 40 30 20 10 0 -10 63,017 19,292 0,0000 0 1 2 3 4 5 6 7 8 9 5 10 15 20 25 Figura 23 – Gráfico de limite de controle tentativo para a variável peso – lote: L002. 68 Gráfico de X e amplitude móvel R; variável: Espessura Histograma das Observ ações X: 5,7956 (5,7956); Sigma: ,04062 (,04062); n: 1, 5,95 5,90 5,85 5,80 5,75 5,70 5,65 5,60 5,9175 5,7956 5,6737 0 2 1 4 3 6 5 7 8 10 12 9 11 13 Histograma das Amplitudes Móv eis 5 10 15 20 25 amplitude móv el R: ,04583 (,04583); Sigma: ,03463 (,03463); n: 1, 0,18 0,16 0,14 0,12 0,10 0,08 0,06 0,04 0,02 0,00 -0,02 ,14972 ,04583 0,0000 0 1 2 3 4 5 6 7 8 5 10 15 20 25 Figura 24 – Gráfico de limite de controle tentativo para a variável espessura – lote: L002. Gráfico de X e amplitude móvel R; variável: Dureza Histograma das Observ ações X: 150,84 (150,84); Sigma: 29,282 (29,282); n: 1, 260 240 220 200 180 160 140 120 100 80 60 40 238,69 150,84 62,993 0 1 2 3 4 5 6 7 8 9 10 Histograma das Amplitudes Móv eis 5 10 15 20 25 amplitude móv el R: 33,042 (33,042); Sigma: 24,963 (24,963); n: 1, 120 107,93 100 80 60 40 33,042 20 0 0,0000 -20 0 1 2 3 4 5 6 7 8 9 10 5 10 15 20 25 Figura 25 – Gráfico de limite de controle tentativo para a variável dureza – lote: L002. 69 Gráfico de X e amplitude móvel R; variável: Diâmetro Histograma das Observ ações X: 12,072 (12,072); Sigma: ,02289 (,02289); n: 1, 12,16 12,14 12,12 12,10 12,08 12,06 12,04 12,02 12,00 11,98 12,141 12,072 12,003 0 2 1 4 3 6 5 8 7 9 10 11 Histograma das Amplitudes Móv eis 5 10 15 20 25 amplitude móv el R: ,02583 (,02583); Sigma: ,01952 (,01952); n: 1, 0,10 0,09 0,08 0,07 0,06 0,05 0,04 0,03 0,02 0,01 0,00 -0,01 ,08439 ,02583 0,0000 0 1 2 3 4 5 6 7 8 5 10 15 20 25 Figura 26 – Gráfico de limite de controle tentativo para a variável diâmetro – lote: L002. Gráfico de X e amplitude móvel R; variável: Peso Histograma das Observ ações X: 673,76 (673,76); Sigma: 9,7116 (9,7116); n: 1, 710 700 690 680 670 660 650 640 630 702,89 673,76 644,63 0 2 4 6 8 10 12 14 Histograma das amplitudes móv eis 5 10 15 20 25 Amplitude móv el R: 10,958 (10,958); Sigma: 8,2791 (8,2791); n: 1, 40 35 30 25 20 15 10 5 0 -5 35,796 10,958 0,0000 0 1 2 3 4 5 6 7 8 9 10 5 10 15 20 25 Figura 27 – Gráfico de limite de controle tentativo para a variável peso – lote: L003. 70 Gráfico de X amplitude móvel R; variável: Espessura Histograma das observ ações X: 5,7676 (5,7676); Sigma: ,03249 (,03249); n: 1, 5,90 5,88 5,86 5,84 5,82 5,80 5,78 5,76 5,74 5,72 5,70 5,68 5,66 5,64 5,8651 5,7676 5,6701 0 1 2 3 4 5 6 7 Histograma das amplitudes móv eis 5 10 15 20 25 Amplitude móv el R: ,03667 (,03667); Sigma: ,02770 (,02770); n: 1, 0,14 0,12 0,10 0,08 0,06 0,04 0,02 0,00 -0,02 ,11977 ,03667 0,0000 0 2 1 4 3 6 5 8 7 10 5 10 15 20 25 9 Figura 28 – Gráfico de limite de controle tentativo para a variável espessura – lote: L003. Gráfico de X e amplitude móvel R; variável: Dureza Histograma das Observ ações X: 143,60 (143,60); Sigma: 14,660 (14,660); n: 1, 200 190 180 170 160 150 140 130 120 110 100 90 187,58 143,60 99,621 0 1 2 3 4 5 6 7 Histograma das Amplitudes Móv eis 5 10 15 20 25 amplitude móv el R: 16,542 (16,542); Sigma: 12,497 (12,497); n: 1, 60 54,034 50 40 30 20 16,542 10 0 0,0000 -10 0 1 2 3 4 5 6 7 8 9 5 10 15 20 25 Figura 29 – Gráfico de limite de controle tentativo para a variável dureza – lote: L003. 71 Gráfico de X e amplitude móvel R; variável: Diâmetro Histograma das observ ações X: 12,102 (12,102); Sigma: ,04542 (,04542); n: 1, 12,30 12,25 12,20 12,15 12,10 12,05 12,00 11,95 11,90 12,238 12,102 11,966 0 4 2 8 6 12 10 5 10 15 20 25 14 Histograma das Amplitudes Móv eis amplitude móv el R: ,05125 (,05125); Sigma: ,03872 (,03872); n: 1, 0,20 0,18 0,16 0,14 0,12 0,10 0,08 0,06 0,04 0,02 0,00 -0,02 ,16741 ,05125 0,0000 0 1 2 3 4 5 6 7 8 5 10 15 20 25 Figura 30 – Gráfico de limite de controle tentativo para a variável diâmetro – lote: L003. Gráfico de X e amplitude móvel R; variável: Peso Histograma das Observ ações X: 664,48 (664,48); Sigma: 11,299 (11,299); n: 1, 710 700 690 680 670 660 650 640 630 620 698,38 664,48 630,58 0 1 2 3 4 5 6 7 8 9 10 Histograma das Amplitudes Móv eis 5 10 15 20 25 amplitude móv el R: 12,750 (12,750); Sigma: 9,6328 (9,6328); n: 1, 50 45 40 35 30 25 20 15 10 5 0 -5 41,648 12,750 0,0000 0 1 2 3 4 5 6 7 8 5 10 15 20 25 Figura 31 – Gráfico de limite de controle tentativo para a variável peso – lote: L004. 72 Gráfico de X e amplitude móvel R; variável: Espessura Histograma das Observ ações X: 5,7340 (5,7340); Sigma: ,02954 (,02954); n: 1, 5,86 5,84 5,82 5,80 5,78 5,76 5,74 5,72 5,70 5,68 5,66 5,64 5,62 5,8226 5,7340 5,6454 0 1 2 3 4 5 6 7 Histograma das Amplitudes Móv eis 5 10 15 20 25 amplitude móv el R: ,03333 (,03333); Sigma: ,02518 (,02518); n: 1, 0,12 ,10888 0,10 0,08 0,06 0,04 ,03333 0,02 0,00 0,0000 -0,02 0 2 4 6 8 10 12 14 5 10 15 20 25 Figura 32 – Gráfico de limite de controle tentativo para a variável espessura – lote: L004. Gráfico de X e amplitude móvel R; variável: Dureza Histograma das Observ ações X: 157,84 (157,84); Sigma: 16,358 (16,358); n: 1, 220 210 200 190 180 170 160 150 140 130 120 110 100 90 206,91 157,84 108,77 0 1 2 3 4 5 6 7 8 Histograma das Amplitudes Móv eis 5 10 15 20 25 amplitude móv el R: 18,458 (18,458); Sigma: 13,945 (13,945); n: 1, 70 60 50 40 30 20 10 0 -10 60,295 18,458 0,0000 0 1 2 3 4 5 6 7 8 9 10 5 10 15 20 25 Figura 33 – Gráfico de limite de controle tentativo para a variável dureza – lote: L004. 73 Gráfico de X e amplitude móvel R; variável: Diâmetro Histograma das Observ ações X: 12,052 (12,052); Sigma: ,01034 (,01034); n: 1, 12,09 12,08 12,07 12,06 12,05 12,04 12,03 12,02 12,01 12,083 12,052 12,021 0 2 1 4 3 6 5 8 7 10 5 10 15 20 25 9 Histograma amplitude móv el R: ,01167 (,01167); Sigma: ,00881 (,00881); n: 1, das Amplitudes Móv eis 0,05 0,04 ,03811 0,03 0,02 0,01 ,01167 0,00 0,0000 -0,01 0 4 2 8 6 12 16 10 14 18 5 10 15 20 25 Figura 34 – Gráfico de limite de controle tentativo para a variável diâmetro – lote: L004. Foram observados que todos os pontos estão dentro dos limites de controle. Então, podemos considerar que os limites de controles tentativos são apropriados para o monitoramento do processo, sendo estabelecidos os valores descritos nas Tabelas de 10 a 12, como base para elaboração de novos gráficos para análise da estabilidade e capacidade do processo completo. Tabela 10 – Limites de Controles para o Lote L002 Lote: L002 Peso Espessura Dureza Diâmetro Gráfico de Unidades Individuais Sigma 17,097 0,4062 29,283 0,02289 LSC 717,65 5,9175 238,69 12,141 LM 666,36 5,7956 150,84 12,072 LIC 615,07 5,6737 62,993 12,003 Gráfico de Amplitude Móvel Sigma 14,575 0,03463 24,964 0,01951 LSC 63,017 0,14972 107,93 0,08439 LM 19,292 0,04583 33,042 0,02583 LIC 0 0 0 0 74 Tabela 11 – Limites de Controles para o Lote L003 Lote: L003 Peso Espessura Dureza Diâmetro Gráfico de Unidades Individuais Sigma 8,9730 0,03175 14,660 0,04542 LSC 700,68 5,8629 187,58 12,238 LM 673,76 5,7676 143,60 12,102 LIC 646,84 5,6723 99,621 11,966 Gráfico de Amplitude Móvel Sigma 7,6495 0,02707 12,498 0,03872 LSC 33,074 0,11705 54,034 0,16741 LM 10,125 0,03583 16,542 0,05125 LIC 0 0 0 0 Tabela 12 – Limites de Controles para o Lote L004 Lote: L004 Peso Espessura Dureza Diâmetro Gráfico de Unidades Individuais Sigma 11,299 0,02954 16,358 0,01034 LSC 698,38 5,8226 206,91 12,083 LM 664,48 5,7340 157,84 12,052 LIC 630,58 5,6454 108,77 12,021 Gráfico de Amplitude Móvel Sigma 9,6328 0,02518 13,945 0,00882 LSC 41,648 0,10888 60,295 0,03811 LM 12,750 0,03333 18,458 0,01167 LIC 0 0 0 0 75 7.2.1 – Medicamento Antirretroviral – Lote: L002 7.2.1.1 – Avaliação do Peso Avaliando o gráfico de valores individuais (Figura 35) para a variável peso, foi verificado que o peso médio encontrado de 665,25 mg está levemente abaixo do valor médio especificado de 667 mg. Foi verificado também que todos os valores estão dentro dos limites de controle, no entanto, foi observado 8 pontos consecutivos no mesmo lado da linha central para os resultados 277 a 284. Dessa forma podemos concluir que o processo apresenta padrões não-aleatórios conforme estabelecido pela regra de decisão de Western Eletric, considerando assim que o processo está fora de controle para a variável peso do lote L002. Gráfico de X e Amplitude Móvel R; Variável: Peso (mg) Histograma das Observ ações X: 665,25 (666,36); Sigma: 13,729 (17,097); n: 1, 740 720 717,65 700 680 666,36 660 640 620 615,07 600 0 40 20 80 60 120 100 140 50 100 150 200 250 300 Histograma das Amplitudes Amplitude Móv el R: 15,492 (19,292); Sigma: 11,704 (14,575); n: 1, Móv eis 70 60 50 40 30 20 10 0 -10 63,017 19,292 0,0000 0 40 20 80 60 120 100 140 50 100 150 200 250 300 Figura 35 - Gráfico de x e amplitude móvel R - Variável peso - Lote: L002. Avaliando o histograma de capacidade do processo (Figura 36) para a variável peso, podemos verificar que o índice de capacidade do processo bilateral Cp foi de 0,8012 e o índice de capacidade do processo unilateral Cpk foi de 0,7588, indicando uma leve 76 descentralização dos dados em relação ao valor nominal especificado de peso. Dessa forma, um grande número de comprimidos pode apresentar peso não-conforme, ou seja, peso fora da especificação. Nesse caso, com Cpk próximo de 0,8, podemos destacar que teremos aproximadamente 8.198 comprimidos com peso fora da especificação em um total de 1 milhão de comprimidos. Histograma de Capacidade: Peso Sigma (Total):13.37781 Sigma (Within):13.72911 Within SD: 13,73; Cp: ,8012; Cpk: ,7588 Overall SD: 13,38; Pp: ,8223; Ppk: ,7787 LIE: 634,0; Nom.: 667,0; LSE: 700,0 -3, *S(T): 625,1199; +3, *S(T): 705,3867 LIE -3,*S(T) LSE +3,*S(T) Nominal 50 40 30 20 10 0 615 625 620 635 630 645 640 655 650 665 660 675 670 685 680 695 690 705 700 715 Total Within 710 Figura 36 - Histograma de capacidade - Variável peso - Lote: L002. 7.2.1.2 – Avaliação da Espessura Avaliando o gráfico de valores individuais (Figura 37) para a variável espessura, foi verificado que o espessura encontrado de 5,7768 mm está levemente acima do valor médio especificado de 5,70 mm. Foi verificado também que todos os valores estão dentro dos limites de controle. Foram observados também padrões não-aleatórios de acordo com a regra de decisão de Western Eletric; são elas: - 8 pontos consecutivos no mesmo lado da linha central para os resultados 100 a 107 e 108 a 115; - 2 em 3 pontos consecutivos localizados além dos limites de alerta de dois-sigma (zona A) para os valores 49 a 51, 69 a 71, 91 a 93 e 101 a 103; 77 - 4 em 5 pontos consecutivos, localizados a uma distância de um sigma (zona B) ou mais em relação a linha central, para os resultados70 a 74 e 108 a 112. Dessa forma podemos concluir que o processo apresenta padrões não-aleatórios conforme estabelecido pela regra de decisão de Western Eletric, considerando assim que o processo está fora de controle para a variável espessura do lote L002. Gráfico de X e Amplitude Móvel R; Variável: Espessura (mm) Histograma das Observ ações X: 5,7768 (5,7956); Sigma: ,03616 (,04062); n: 1, 5,95 5,9175 5,90 5,85 5,80 5,7956 5,75 5,70 5,6737 5,65 5,60 0 20 10 40 30 60 50 80 70 20 40 60 80 100 120 140 90 Histograma das Amplitudes Amplitude Móv el R: ,04081 (,04583); Sigma: ,03083 (,03463); n: 1, Móv eis 0,18 0,16 0,14 0,12 0,10 0,08 0,06 0,04 0,02 0,00 -0,02 ,14972 ,04583 0,0000 0 5 10 20 30 40 50 15 25 35 45 20 40 60 80 100 120 140 Figura 37 - Gráfico de x e amplitude móvel R - Variável espessura - Lote: L002. Avaliando o histograma de capacidade do processo (Figura 38) para a variável espessura, podemos verificar que o índice de capacidade do processo bilateral Cp foi de 4,609 e o índice de capacidade do processo unilateral Cpk foi de 3,901, indicando uma descentralização dos dados em relação ao valor nominal especificado de espessura. Dessa forma, um pequeno número de comprimidos pode apresentar espessura não-conforme, ou seja, espessura fora da especificação. Nesse caso, com Cpk superior a 2, podemos destacar que teremos menos de 0,0009 comprimidos com espessura fora da especificação em um total de 1 milhão de comprimidos. 78 Histograma de Capacidade: Espessura Sigma (Total):0.04060 Sigma (Within):0.03616 Within SD: ,0362; Cp: 4,609; Cpk: 3,901 Overall SD: ,0406; Pp: 4,105; Ppk: 3,474 LIE: 5,200; Nom.: 5,700; LSE: 6,200 -3, *S(T): 5,6549; +3, *S(T): 5,8986 -3,*S(T) Nominal LIE +3,*S(T) LSE 180 160 140 120 100 80 60 40 20 0 5,1 Total Within 5,2 5,3 5,4 5,5 5,6 5,7 5,8 5,9 6,0 6,1 6,2 6,3 Figura 38 - Histograma de capacidade - Variável espessura - Lote: L002 7.2.1.3 – Avaliação da Dureza Avaliando o gráfico de valores individuais (Figura 39) para a variável dureza foi verificado que a dureza encontrado de 151,81 N está levemente acima do valor médio especificado de 150 N. Foi verificado também que todos os valores estão dentro dos limites de controle. Foi observado também que 4 em 5 pontos consecutivos, se localizam a uma distância de um sigma (zona B) ou mais em relação a linha central, para os resultados 145 a 149. Dessa forma podemos concluir que o processo apresenta padrões não-aleatórios conforme estabelecido pela regra de decisão de Western Eletric, considerando assim que o processo está fora de controle para a variável dureza do lote L002. 79 Gráfico de X e Amplitude Móvel R; Variável: Dureza (N) Histograma das Observ ações X: 151,81 (150,84); Sigma: 20,972 (29,283); n: 1, 260 240 220 200 180 160 140 120 100 80 60 40 238,69 150,84 62,993 0 5 10 20 30 40 50 15 25 35 45 55 20 40 60 80 100 120 140 Histograma das Amplitudes Amplitude Móv el R: 23,664 (33,042); Sigma: 17,879 (24,964); n: 1, Móv eis 120 100 80 60 40 20 0 -20 107,93 33,042 0,0000 0 20 10 40 30 60 50 80 70 20 40 60 80 100 120 140 90 Figura 39 - Gráfico de x e amplitude móvel R - Variável dureza - Lote: L002 Avaliando o histograma de capacidade do processo (Figura 40) para a variável dureza, podemos verificar que o índice de capacidade do processo bilateral Cp foi de 0,8583 e o índice de capacidade do processo unilateral Cpk foi de 0,8552, indicando que o processo está centralizado em relação ao valor nominal especificado de dureza. Dessa forma um grande número de comprimidos pode apresentar peso não-conforme, ou seja, peso fora da especificação. Nesse caso, com Cp próximo de 0,9, podemos destacar que teremos aproximadamente 6.934 comprimidos com dureza fora da especificação em um total de 1 milhão de comprimidos. 80 Histograma de Capacidade: Dureza Sigma (Total):21.13894 Sigma (Within):20.97205 Within SD: 20,97; Cp: ,8583; Cpk: ,8552 Overall SD: 21,14; Pp: ,8515; Ppk: ,8485 LIE: 98,00; Nom.: 152,0; LSE: 206,0 -3, *S(T): 88,3898; +3, *S(T): 215,2235 LIE -3,*S(T) Nominal LSE +3,*S(T) 40 35 30 25 20 15 10 5 0 70 Total Within 80 90 100 110 120 130 140 150 160 170 180 190 200 210 220 230 Figura 40 - Histograma de capacidade – Variável Dureza - Lote: L002. 7.2.1.4 – Avaliação do Diâmetro Avaliando o gráfico de valores individuais (Figura 41) para a variável diâmetro, foi verificado que o diâmetro encontrado de 12,062 mm está levemente acima do valor médio especificado de 12 mm. Foi verificado também para os gráficos de valores individuais e de amplitude móvel (Figura 41) da variável diâmetro alguns valores fora dos limites de controle. Foram observados também padrões não-aleatórios de acordo com a regra de decisão de Western Eletric; são elas: - 8 pontos consecutivos no mesmo lado da linha central para os resultados 65 a 72, 78 a 85, 109 a 116, 120 a 127, 136 a 143; - 2 em 3 pontos consecutivos localizados além dos limites de alerta de dois-sigma (zona A) para os valores 15 a 17, 62 a 64, 120 a 122, 123 a 125, 126 a 128 e 129 a 131; - 4 em 5 pontos consecutivos, se localizam a uma distância de um sigma (zona B) ou mais em relação a linha central para os valores 107 a 111, 120 a 124 e 125 a 129; - 12 pontos localizados fora dos limites de controle três sigma (Zona A). Dessa forma podemos concluir que o processo apresenta padrões não-aleatórios conforme estabelecido pela regra de decisão de Western Eletric, considerando assim que o processo está fora de controle para a variável diâmetro do lote L002. 81 Gráfico de X e Amplitude Móvel R; Variável: Diâmetro (mm) Histograma das Observ ações X: 12,062 (12,072); Sigma: ,03027 (,02289); n: 1, 12,30 12,25 12,20 12,15 12,141 12,10 12,072 12,05 12,003 12,00 11,95 0 10 20 30 40 50 60 70 80 90 100 110 120 130 140 11,90 20 40 60 80 100 120 140 Histograma das Amplitudes Amplitude Móv el R: ,03416 (,02583); Sigma: ,02581 (,01951); n: 1, Móv eis 0,30 0,25 0,20 0,15 0,10 0,05 0,00 -0,05 ,08439 ,02583 0,0000 0 20 40 60 80 100 10 30 50 70 90 110 20 40 60 80 100 120 140 Figura 41 - Gráfico de x e amplitude móvel R - Variável diâmetro - Lote: L002. Avaliando o histograma de capacidade do processo (Figura 42) para a variável diâmetro, podemos verificar que o índice de capacidade do processo bilateral Cp foi de 4,404 e o índice de capacidade do processo unilateral Cpk foi de 3,716, indicando uma descentralização dos dados em relação ao valor nominal especificado de diâmetro. Dessa forma, um pequeno número de comprimidos pode apresentar diâmetro não-conforme, ou seja, diâmetro fora da especificação. Nesse caso, com Cpk superior a 2, podemos destacar que teremos menos de 0,0009 comprimidos com diâmetro fora da especificação em um total de 1 milhão de comprimidos. 82 Histograma de Capacidade: Diâmetro Sigma (Total):0.04481 Sigma (Within):0.03027 Within SD: ,0303; Cp: 4,404; Cpk: 3,716 Overall SD: ,0448; Pp: 2,976; Ppk: 2,511 LIE: 11,60; Nom.: 12,00; LSE: 12,40 -3, *S(T): 11,9280; +3, *S(T): 12,1969 -3,*S(T) Nominal LIE +3,*S(T) LSE 200 180 160 140 120 100 80 60 40 20 0 11,5 Total Within 11,6 11,7 11,8 11,9 12,0 12,1 12,2 12,3 12,4 12,5 Figura 42 - Histograma de capacidade - Variável diâmetro - Lote: L002. 7.2.2 – Medicamento Antirretroviral - Lote: L003 7.2.2.1 – Avaliação do Peso Avaliando o gráfico de valores individuais (Figura 43) para a variável peso, foi verificado que o peso encontrado de 671,42 mg está levemente acima do valor médio especificado de 667 mg. Foram observados também padrões não-aleatórios de acordo com a regra de decisão de Western Eletric; são elas: - 8 pontos consecutivos no mesmo lado da linha central para os resultados 55 a 62 e 190 a 197; - 2 em 3 pontos consecutivos localizados além dos limites de alerta de dois-sigma (zona A) para os valores 18 a 20, 159 a 161, 216 a 218, 285 a 287 e 295 a 297; - 4 em 5 pontos consecutivos, se localizam a uma distância de um sigma (zona B) ou mais em relação a linha central para os valores 74 a 78 e 282 a 286. Dessa forma podemos concluir que o processo apresenta padrões não-aleatórios conforme estabelecido pela regra de decisão de Western Eletric, considerando assim que o processo está fora de controle para a variável peso do lote L003. 83 X and Moving R Chart; variable: Peso Histogram of Observ ations X: 671,42 (673,76); Sigma: 9,6566 (9,7116); n: 1, 710 700 690 680 670 660 650 640 630 702,89 673,76 644,63 0 40 20 80 60 120 100 140 Histogram of Mov ing Ranges 50 100 150 200 250 300 Mov ing R: 10,896 (10,958); Sigma: 8,2323 (8,2792); n: 1, 50 45 40 35 30 25 20 15 10 5 0 -5 35,796 10,958 0,0000 0 20 40 60 80 100 10 30 50 70 90 50 100 150 200 250 300 Figura 43 - Gráfico de x e amplitude móvel R - Variável peso - Lote: L003. Avaliando o histograma de capacidade do processo (Figura 44) para a variável peso, podemos verificar que o índice de capacidade do processo bilateral Cp foi de 1,139 e o índice de capacidade do processo unilateral Cpk foi de 0,9867, indicando uma leve descentralização dos dados em relação ao valor nominal especificado de peso. Dessa forma, um pequeno número de comprimidos pode apresentar peso não-conforme, ou seja, peso fora da especificação. Nesse caso, com Cpk próximo a 1, podemos destacar que teremos aproximadamente 1350 comprimidos com peso fora da especificação em um total de 1 milhão de comprimidos. 84 Histograma de Capacidade: Peso Sigma (Total):10.11488 Sigma (Within):9.65661 Within SD: 9,657; Cp: 1,139; Cpk: ,9867 Overall SD: 10,11; Pp: 1,088; Ppk: ,9420 LIE: 634,0; Nom.: 667,0; LSE: 700,0 -3,*S(T): 641,07; +3,*S(T): 701,76 -3,*S(T) LIE LSE +3,*S(T) Nominal 80 70 60 50 40 30 20 10 0 625 635 630 645 640 655 650 665 660 675 670 685 680 695 690 Total Within 705 700 710 Figura 44 - Histograma de capacidade - Variável peso - Lote: L003. 7.2.2.2 – Avaliação da Espessura Avaliando o gráfico de valores individuais (Figura 45) para a variável espessura, foi verificado que a espessura encontrada de 5,7818 mm está levemente acima do valor médio especificado de 5,77 mm. Foram observados também padrões não-aleatórios de acordo com a regra de decisão de Western Eletric; são elas: - 8 pontos consecutivos no mesmo lado da linha central para os resultados 1 a 8, 82 a 89, 104 a 111 e 112 a 119; - 2 em 3 pontos consecutivos localizados além dos limites de alerta de dois-sigma (zona A) para os valores 4 a 6, 14 a 16, 116 a 118; - 4 em 5 pontos consecutivos, se localizam a uma distância de um sigma (zona B) ou mais em relação a linha central para os valores 2 a 6, 14 a 18, 111 a 115 e 116 a 120; - 2 pontos localizados fora dos limites de controle três sigma (Zona A). Dessa forma podemos concluir que o processo apresenta padrões não-aleatórios conforme estabelecido pela regra de decisão de Western Eletric, considerando assim que o processo está fora de controle para a variável peso do lote L003. 85 Gráfico de X e amplitude móvel R; variável: Espessura Histograma das Observ ações X: 5,7818 (5,7676); Sigma: ,03479 (,03250); n: 1, 5,95 5,90 5,85 5,80 5,75 5,70 5,65 5,60 5,8651 5,7676 5,6701 0 20 40 60 80 100 10 30 50 70 90 Histograma da Amplitude Móv el 20 40 60 80 100 120 140 Amplitude móv el R: ,03926 (,03667); Sigma: ,02966 (,02770); n: 1, 0,16 0,14 0,12 0,10 0,08 0,06 0,04 0,02 0,00 -0,02 ,11977 ,03667 0,0000 0 10 5 20 15 30 25 40 35 20 40 60 80 100 120 140 45 Figura 45 - Gráfico de x e amplitude móvel R - Variável espessura - Lote: L003. Avaliando o histograma de capacidade do processo (Figura 46) para a variável espessura, podemos verificar que o índice de capacidade do processo bilateral Cp foi de 4,790 e o índice de capacidade do processo unilateral Cpk foi de 4,006, indicando uma descentralização dos dados em relação ao valor nominal especificado de espessura. Dessa forma, um pequeno número de comprimidos pode apresentar diâmetro não-conforme, ou seja, diâmetro fora da especificação. Neste caso, com Cp superior a 2, podemos destacar que teremos menos de 0,0009 comprimidos com diâmetro fora da especificação em um total de 1 milhão de comprimidos. 86 Histograma de Capacidade: Espessura Sigma (Total):0.04032 Sigma (Within):0.03479 Within SD: ,0348; Cp: 4,790; Cpk: 4,006 Overall SD: ,0403; Pp: 4,134; Ppk: 3,457 LIE: 5,200; Nom.: 5,700; LSE: 6,200 -3,*S(T): 5,660; +3,*S(T): 5,902 -3,*S(T) Nominal LSL +3,*S(T) USL 180 160 140 120 100 80 60 40 20 0 5,1 Total Within 5,2 5,3 5,4 5,5 5,6 5,7 5,8 5,9 6,0 6,1 6,2 6,3 Figura 46 - Histograma de capacidade - Variável espessura - Lote: L003. 7.2.2.3 – Avaliação do Dureza Avaliando o gráfico de valores individuais (Figura 47) para a variável dureza, foi verificado que a dureza encontrado de 143,57 N está levemente abaixo do valor médio especificado de 152 N. Foram observados também padrões não-aleatórios de acordo com a regra de decisão de Western Eletric; são elas: - 2 em 3 pontos consecutivos localizados além dos limites de alerta de dois-sigma (zona A) para os valores 30 a 32; - 1 ponto localizado fora dos limites de controle três sigma (Zona A). Dessa forma podemos concluir que o processo apresenta padrões não-aleatórios conforme estabelecido pela regra de decisão de Western Eletric, considerando assim que o processo está fora de controle para a variável dureza do lote L003. 87 Gráfico de X e Amplitude Móvel R; Variável: Dureza (N) Histograma das Observ ações X: 143,57 (143,60); Sigma: 15,185 (14,660); n: 1, 200 190 180 170 160 150 140 130 120 110 100 90 187,58 143,60 99,621 0 10 5 20 15 30 25 40 35 20 40 60 80 100 120 140 45 Histograma das Amplitudes Amplitude Móv el R: 17,134 (16,542); Sigma: 12,945 (12,498); n: 1, Móv eis 70 60 50 40 30 20 10 0 -10 54,034 16,542 0,0000 0 10 20 30 40 50 60 20 40 60 80 100 120 140 Figura 47 - Gráfico de x e amplitude móvel R - Variável dureza - Lote: L003. Avaliando o histograma de capacidade do processo (Figura 48) para a variável dureza, podemos verificar que o índice de capacidade do processo bilateral Cp foi de 1,185 e o índice de capacidade do processo unilateral Cpk foi de 1,000, indicando uma leve descentralização dos dados em relação ao valor nominal especificado de dureza. Dessa forma, um pequeno número de comprimidos pode apresentar dureza não-conforme, ou seja, dureza fora da especificação. Nesse caso, com Cpk aproximado a 1,0, podemos destacar que teremos em torno de 1.350 comprimidos com dureza fora da especificação em um total de 1 milhão de comprimidos. 88 Histograma de Capacidade: Dureza Sigma (Total):15.76563 Sigma (Within):15.18481 Within SD: 15,18; Cp: 1,185; Cpk: 1,000 Overall SD: 15,77; Pp: 1,142; Ppk: ,9636 LIE: 98,00; Nom.: 152,0; LSE: 206,0 -3,*S(T): 96,2764; +3,*S(T): 190,8702 LIE -3,*S(T) +3,*S(T) Nominal LSE 50 40 30 20 10 0 80 Total Within 90 100 110 120 130 140 150 160 170 180 190 200 210 220 Figura 48 - Histograma de capacidade - Variável dureza - Lote: L003. 7.2.2.4 – Avaliação do Diâmetro Avaliando o gráfico de valores individuais (Figura 49) para a variável diâmetro, foi verificado que o diâmetro encontrado de 12,072 mm está levemente acima do valor médio especificado de 12 mm. Foram observados também padrões não-aleatórios de acordo com a regra de decisão de Western Eletric; são elas: - 8 pontos consecutivos no mesmo lado da linha central para os resultados 34 a 41, 78 a 85, 90 a 97, 108 a 115, 116 a 123, 124 a 131 e 132 a 139; - 4 em 5 pontos consecutivos, se localizam a uma distância de um sigma (zona B) ou mais em relação a linha central para os valores 91 a 95, 97 a 101, 102 a 106, 136 a 140 e 146 a 150. Dessa forma podemos concluir que o processo apresenta padrões não-aleatórios conforme estabelecido pela regra de decisão de Western Eletric, considerando assim que o processo está fora de controle para a variável diâmetro do lote L003. 89 Gráfico de X e Amplitude Móvel R; Variável: Diâmetro (mm) Histograma das Observ ações X: 12,072 (12,102); Sigma: ,02724 (,04542); n: 1, 12,30 12,25 12,20 12,15 12,10 12,05 12,00 11,95 11,90 12,238 12,102 11,966 0 20 10 40 30 60 50 80 20 40 60 80 100 120 140 70 Histograma das Amplitudes Amplitude Móv el R: ,03074 (,05125); Sigma: ,02322 (,03872); n: 1, Móv eis 0,20 0,18 0,16 0,14 0,12 0,10 0,08 0,06 0,04 0,02 0,00 -0,02 ,16741 ,05125 0,0000 0 20 10 40 30 60 50 80 20 40 60 80 100 120 140 70 Figura 49 - Gráfico de x e amplitude móvel R - Variável diâmetro - Lote: L003. Avaliando o histograma de capacidade do processo (Figura 50) para a variável diâmetro, podemos verificar que o índice de capacidade do processo bilateral Cp foi de 4,895 e o índice de capacidade do processo unilateral Cpk foi de 4,015, indicando uma descentralização dos dados em relação ao valor nominal especificado de diâmetro. Dessa forma, um pequeno número de comprimidos pode apresentar diâmetro não-conforme, ou seja, diâmetro fora da especificação. Neste caso, com Cpk superior a 2, podemos destacar que teremos menos que 0,0009 comprimidos com diâmetro fora da especificação em um total de 1 milhão de comprimidos. 90 Histograma de Capacidade: Diâmetro Sigma (Total):0.03333 Sigma (Within):0.02724 Within SD: ,0272; Cp: 4,895; Cpk: 4,015 Overall SD: ,0333; Pp: 4,001; Ppk: 3,282 LIE: 11,60; Nom.: 12,00; LSE: 12,40 -3,*S(T): 11,9718; +3,*S(T): 12,1718 -3,*S(T) Nominal LIE +3,*S(T) LSE 220 200 180 160 140 120 100 80 60 40 20 0 11,5 Total Within 11,6 11,7 11,8 11,9 12,0 12,1 12,2 12,3 12,4 12,5 Figura 50 - Histograma de capacidade - Variável diâmetro - Lote: L003. 7.2.3 – Medicamento Antirretroviral - Lote: L004 7.2.3.1 – Avaliação do Peso Avaliando o gráfico de valores individuais (Figura 51) para a variável peso, foi verificado que o peso encontrado de 664,17 mg está levemente abaixo do valor médio especificado de 667 mg. Foram observados também padrões não-aleatórios de acordo com a regra de decisão de Western Eletric; são elas: - 2 em 3 pontos consecutivos localizados além dos limites de alerta de dois-sigma (zona A) para os valores 291 a 293; - 4 em 5 pontos consecutivos, se localizam a uma distância de um sigma (zona B) ou mais em relação a linha central para os valores 66 a 70 e 127 a 131. Dessa forma podemos concluir que o processo apresenta padrões não-aleatórios conforme estabelecido pela regra de decisão de Western Eletric, considerando assim que o processo está fora de controle para a variável peso do lote L004. 91 Gráfico de X e Amplitude Móvel R; Variável: Peso (mg) Histograma das Observ ações X: 664,17 (664,48); Sigma: 12,389 (11,299); n: 1, 710 700 690 680 670 660 650 640 630 620 698,38 664,48 0 10 20 30 40 50 60 70 80 90 100 110 120 630,58 50 100 150 200 250 300 Histograma das Amplitudes Amplitude Móv el R: 13,980 (12,750); Sigma: 10,562 (9,6328); n: 1, Móv eis 60 50 40 30 20 10 0 -10 41,648 12,750 0,0000 0 40 20 60 80 120 160 100 140 50 100 150 200 250 300 Figura 51 - Gráfico de x e amplitude móvel R - Variável peso - Lote: L004. Avaliando o histograma de capacidade do processo (Figura 52) para a variável peso, podemos verificar que o índice de capacidade do processo bilateral Cp foi de 0,8879 e o índice de capacidade do processo unilateral Cpk foi de 0,8118, indicando uma leve descentralização dos dados em relação ao valor nominal especificado de peso. Dessa forma, um grande número de comprimidos pode apresentar peso não-conforme, ou seja, peso fora da especificação. Nesse caso, com Cpk próximo a 0,8, podemos destacar que teremos aproximadamente 8.198 comprimidos com peso fora da especificação em um total de 1 milhão de comprimidos. 92 Histograma de Capacidade: Peso Sigma (Total):12.17418 Sigma (Within):12.38939 Within SD: 12,39; Cp: ,8879; Cpk: ,8118 Overall SD: 12,17; Pp: ,9036; Ppk: ,8262 LIE: 634,0; Nom.: 667,0; LSE: 700,0 -3,*S(T): 627,6507; +3,*S(T): 700,6958 LIE -3,*S(T) LSE +3,*S(T) Nominal 50 40 30 20 10 0 620 630 625 640 635 650 645 660 655 670 665 680 675 690 685 700 695 710 Total Within 705 Figura 52 - Histograma de capacidade - Variável peso - Lote: L004. 7.2.3.2 – Avaliação da Espessura Avaliando o gráfico de valores individuais (Figura 53) para a variável espessura, foi verificado que a espessura encontrado de 5,7473 mm está levemente abaixo do valor médio especificado de 5,77 mm. Foi verificado também para os gráficos de valores individuais e de amplitude móvel (Figura 42) da variável espessura, alguns pontos fora dos limites de controle. Foram observados também padrões não-aleatórios de acordo com a regra de decisão de Western Eletric; são elas: - 8 pontos consecutivos no mesmo lado da linha central para os resultados 41 a 48, 77 a 84 e 110 a 117; - 2 em 3 pontos consecutivos localizados além dos limites de alerta de dois-sigma (zona A) para os valores 40 a 42, 43 a 45, 46 a 48, 49 a 51, 62 a 64, 76 a 78, 98 a 100, 114 a 116 e 141 a 143; - 4 em 5 pontos consecutivos, se localizam a uma distância de um sigma (zona B) ou mais em relação a linha central para os valores 40 a 44, 45 a 49, 61 a 65, 74 a 78, 79 a 83, 111 a 115 e 116 a 120; - 5 pontos localizados fora do limite de controle três sigma (zona A). 93 Dessa forma podemos concluir que o processo apresenta padrões não-aleatórios conforme estabelecido pela regra de decisão de Western Eletric, considerando assim que o processo está fora de controle para a variável peso do lote L004. Gráfico de X e Amplitude Móvel R; Variável: Espessura (mm) Histograma das Observ ações X: 5,7473 (5,7340); Sigma: ,03361 (,02954); n: 1, 5,90 5,85 5,8226 5,80 5,75 5,7340 5,70 5,65 5,6454 5,60 5,55 0 20 40 60 80 100 10 30 50 70 90 110 20 40 60 80 100 120 140 Histograma das Amplitudes Amplitude Móv el R: ,03792 (,03333); Sigma: ,02865 (,02518); n: 1, Móv eis 0,16 0,14 0,12 0,10 0,08 0,06 0,04 0,02 0,00 -0,02 ,10888 ,03333 0,0000 0 5 10 20 30 40 50 15 25 35 45 55 20 40 60 80 100 120 140 Figura 53 - Gráfico de x e amplitude móvel R - Variável espessura - Lote: L004. Avaliando o histograma de capacidade do processo (Figura 54) para a variável espessura, podemos verificar que o índice de capacidade do processo bilateral Cp foi de 4,960 e o índice de capacidade do processo unilateral Cpk foi de 4,491, indicando uma leve descentralização dos dados em relação ao valor nominal especificado de espessura. Dessa forma, um pequeno número de comprimidos pode apresentar diâmetro não-conforme, ou seja, diâmetro fora da especificação. Nesse caso, com Cpk superior a 2, podemos destacar que teremos menos de 0,0009 comprimidos com espessura fora da especificação em um total de 1 milhão de comprimidos. 94 Histograma de Capacidade: Espessura Sigma (Total):0.04244 Sigma (Within):0.03361 Within SD: ,0336; Cp: 4,960; Cpk: 4,491 Overall SD: ,0424; Pp: 3,927; Ppk: 3,556 LIE: 5,200; Nom.: 5,700; LSE: 6,200 -3,*S(T): 5,6199; +3,*S(T): 5,8745 -3,*S(T) Nominal LIE +3,*S(T) LSE 180 160 140 120 100 80 60 40 20 0 5,1 Total Within 5,2 5,3 5,4 5,5 5,6 5,7 5,8 5,9 6,0 6,1 6,2 6,3 Figura 54 - Histograma de capacidade - Variável espessura - Lote: L004. 7.2.3.3 – Avaliação da Dureza Avaliando o gráfico de valores individuais (Figura 55) para a variável dureza, foi verificado que a dureza encontrado de 161,89 N está um pouco acima do valor médio especificado de 152 N. Foram observados também padrões não-aleatórios de acordo com a regra de decisão de Western Eletric; são elas: - 2 em 3 pontos consecutivos localizados além dos limites de alerta de dois-sigma (zona A) para os valores 140 a 142; - 4 em 5 pontos consecutivos, se localizam a uma distância de um sigma (zona B) ou mais em relação a linha central para os valores 112 a 116, 134 a 138, 141 a 145 e 146 a 150. Dessa forma podemos concluir que o processo apresenta padrões não-aleatórios conforme estabelecido pela regra de decisão de Western Eletric, considerando assim que o processo está fora de controle para a variável dureza do lote L004. 95 Gráfico de X e Amplitude Móvel R; Variável: Dureza (N) Histograma das Observ ações X: 161,89 (157,84); Sigma: 20,336 (16,358); n: 1, 220 210 200 190 180 170 160 150 140 130 120 110 100 90 206,91 157,84 108,77 0 5 10 15 20 25 30 35 20 40 60 80 100 120 140 Histograma das Amplitudes Amplitude Móv el R: 22,946 (18,458); Sigma: 17,336 (13,945); n: 1, Móv eis 80 70 60 50 40 30 20 10 0 -10 60,295 18,458 0,0000 0 10 5 20 15 30 25 35 40 50 45 20 40 60 80 100 120 140 Figura 55 - Gráfico de x e amplitude móvel R - Variável dureza - Lote: L004. Avaliando o histograma de capacidade do processo (Figura 36) para a variável dureza, podemos verificar que o índice de capacidade do processo bilateral Cp foi de 0,8851 e o índice de capacidade do processo unilateral Cpk foi de 0,7231, indicando uma leve descentralização dos dados em relação ao valor nominal especificado de dureza. Dessa forma, um grande número de comprimidos pode apresentar dureza não-conforme, ou seja, dureza fora da especificação. Nesse caso, com Cpk aproximado a 0,7, podemos destacar que teremos em torno de 17.865 comprimidos com dureza fora da especificação em um total de 1 milhão de comprimidos. 96 Histograma de Capacidade: Dureza Sigma (Total):19.90162 Sigma (Within):20.33564 Within SD: 20,34; Cp: ,8851; Cpk: ,7231 Overall SD: 19,90; Pp: ,9044; Ppk: ,7389 LIE: 98,00; Nom.: 152,0; LSE: 206,0 -3,*S(T): 102,1818; +3,*S(T): 221,5915 -3,*S(T) LIE LSE Nominal +3,*S(T) 35 30 25 20 15 10 5 0 80 Total Within 90 100 110 120 130 140 150 160 170 180 190 200 210 220 230 240 Figura 56 - Histograma de capacidade - Variável dureza - Lote: L004. 7.2.3.4 – Avaliação do Diâmetro Avaliando o gráfico de valores individuais (Figura 57) para a variável diâmetro, foi verificado que o diâmetro encontrado de 12,057 mm está levemente acima do valor médio especificado de 12 mm. Foram observados também padrões não-aleatórios de acordo com a regra de decisão de Western Eletric; são elas: - 8 pontos consecutivos no mesmo lado da linha central para os resultados 51 a 58; - 2 em 3 pontos consecutivos localizados além dos limites de alerta de dois-sigma (zona A) para os valores 83 a 85; - 4 em 5 pontos consecutivos, se localizam a uma distância de um sigma (zona B) ou mais em relação a linha central para os valores 71 a 75, 76 a 80, 100 a 104, 123 a 127 e 144 a 148; - 7 pontos localizados fora dos limites de controle três sigma (zona A). Dessa forma podemos concluir que o processo apresenta padrões não-aleatórios conforme estabelecido pela regra de decisão de Western Eletric, considerando assim que o processo está fora de controle para a variável diâmetro do lote L004. 97 Gráfico de X e Amplitude Móvel R; Variável: Diâmetro (mm) Histograma das Observ ações X: 12,057 (12,052); Sigma: ,02165 (,01034); n: 1, 12,30 12,25 12,20 12,15 12,10 12,083 12,052 12,021 12,05 12,00 0 20 40 60 80 100 120 140 160 180 200 220 240 260 280 300 11,95 20 40 60 80 100 120 140 Histograma das Amplitudes Amplitude Móv el R: ,02443 (,01167); Sigma: ,01846 (,00882); n: 1, Móv eis 0,25 0,20 0,15 0,10 0,05 ,03811 0,00 ,01167 0,0000 -0,05 0 20 40 60 80 100 10 30 50 70 90 110 20 40 60 80 100 120 140 Figura 57 - Gráfico de x e amplitude móvel R - Variável diâmetro - Lote: L004. Avaliando o histograma de capacidade do processo (Figura 58) para a variável diâmetro, podemos verificar que o índice de capacidade do processo bilateral Cp foi de 6,159 e o índice de capacidade do processo unilateral Cpk foi de 5,274, indicando uma descentralização dos dados em relação ao valor nominal especificado de diâmetro. Dessa forma, um pequeno número de comprimidos pode apresentar diâmetro não-conforme, ou seja, diâmetro fora da especificação. Nesse caso, com Cpk superior a 2, podemos destacar que teremos menos que 0,0009 comprimidos com diâmetro fora da especificação em um total de 1 milhão de comprimidos. 98 Histograma de Capacidade: Diâmetro Sigma (Total):0.03967 Sigma (Within):0.02165 Within SD: ,0217; Cp: 6,159; Cpk: 5,274 Overall SD: ,0397; Pp: 3,361; Ppk: 2,878 LIE: 11,60; Nom.: 12,00; LSE: 12,40 -3,*S(T): 11,9384; +3,*S(T): 12,1764 -3,*S(T) Nominal LIE +3,*S(T) LSE 300 250 200 150 100 50 0 11,5 Total Within 11,6 11,7 11,8 11,9 12,0 12,1 12,2 12,3 12,4 12,5 Figura 58 - Histograma de capacidade - Variável diâmetro - Lote: L004. 7.2.4 Discussão Foi elaborada a Tabela 13, que resume os resultados obtidos com a aplicação do controle estatístico de processo na fase de compressão do medicamento antirretroviral, baseado no critério de avaliação de Costa et al (2005). Tabela 13 - Resumo dos índices de capacidade obtidos para o processo. Parâmetro Peso Espessura Dureza Diâmetro L002 Cp = 0,8012 Cpk = 0,7588 Cp = 4,6090 Cpk = 3,9010 Cp = 0,8583 Cpk = 0,8582 Cp = 4,4040 Cpk = 3,7160 Lotes L003 Cp = 1,1390 Cpk = 0,9867 Cp = 4,7900 Cpk = 4,0060 Cp = 1,1850 Cpk = 1,0000 Cp = 4,8950 Cpk = 4,0150 L004 Cp = 0,8879 Cpk = 0,8118 Cp = 4,9600 Cpk = 4,4910 Cp = 0,8851 Cpk = 0,7231 Cp = 6,1590 Cpk = 5,2740 Avaliação Final Incapaz Capaz Incapaz Capaz Para todos os lotes e testes realizados foi verificado que o processo está fora de controle, ou seja, está sob a influência de causas especiais. No entanto, podemos destacar os 99 testes de espessura e diâmetro para o três lotes que apresentam uma alta capacidade, conforme observado pelos valores dos índices de capacidade. Nestes casos, as causas especiais não foram capazes de influenciar drasticamente na capacidade do processo, pois para esses testes o processo é bastante robusto, apresentando elevados índices de capacidade, servindo como margem de segurança quando causas especiais atuarem sob o processo, evitando assim uma baixa capacidade do processo (Costa et al, 2005). Para os outros testes, peso e dureza, além de estarem fora de controle, apresentam baixos índices de capacidade, ou seja, o processo possui uma alta probabilidade de produzir comprimidos fora da especificação, devido a grande variabilidade. Como avaliação do alto grau de variabilidade do processo, foi realizada uma investigação para indicar possíveis causas especiais que atuaram sobre o processo. Dessa forma, podemos destacar os valores de densidade batida e análise granulométrica dos princípios ativos e excipientes utilizados nos três lotes industriais (L002, L003 e L004) utilizados com a aplicação do controle estatístico de processo e do lote industrial (L001) utilizado na aplicação do planejamento de experimentos, obtidos nos registros de análise do laboratório de Controle de Qualidade. As Tabelas 14 e 15 mostram os valores encontrados para a densidade batida e análise granulométrica para os princípios ativos. Tabela 14 - Valores de densidade batida e análise granulométrica para o princípio ativo 1. Princípio Ativo 1 Registro A B C Densidade batida (g/mL) 0,78 0,57 0,79 Análise Granulométrica (% retida) 42 mesh 100 mesh Passa 0,4 51,4 49 0,0 84,8 14,3 0,3 4,4 95,2 Tabela 15 - Valores de densidade batida e análise granulométrica para o princípio ativo 2. Princípio Ativo 2 Registro D E F Densidade batida (g/mL) 0,93 0,84 0,77 Análise Granulométrica (% retida) 100 mesh Passa 39,9 59,6 38 61 27 73 A especificação de densidade batida para o princípio ativo 1 e 2 são no mínimo 0,35 g/ml e 0,6 g/ml, respectivamente. Já a análise granulométrica não possui valores de referência especificados, o teste é apenas informativo. 100 A Tabela 16 mostra a distribuição dos princípios ativos em relação ao fabricante e a porcentagem de utilização nos lotes industriais em estudo. Tabela 16 - Distribuição dos princípios ativos nos lotes industriais. Princípio Ativo Fabricante 1 A1 2 B1 Lotes L001 L002 L003 Registro A 100% Registro B 100% Registro C 100% Registro E 100% Registro E 2,54% e Registro F 97,46% Registro D 100% L004 Registro B 28,52% e Registro C 71,48% Registro E 100% Podemos verificar, que nenhum dos quatros lotes estudados apresentaram igualdade em relação aos princípios ativos e porcentagem de utilização dos mesmos, propiciando a possibilidade de variação entre os lotes. Na avaliação da densidade batida no princípio ativo 1, os registros A, B e C apresentam-se dentro da especificação, no entanto, o valor da densidade batida do registro B é bem inferior ao dos registros A e C. Na avaliação da análise granulométrica do princípio ativo 1, podemos observar que: - O registro A apresenta 51,4% do tamanho das partículas compreendida entre 150 µm e 355 µm e 49% do tamanho das partículas menores que 150 µm; - O registro B apresenta 84,8% do tamanho de partículas compreendida entre 150 µm e 355 µm e 14,3% do tamanho das partículas menores que 150 µm; - O registro C apresenta 95,2% do tamanho de partículas menores que 150 µm. Na avaliação da densidade batida no princípio ativo 2, os registros D, E e F apresentam-se dentro da especificação, no entanto, foi observado um decréscimo do valor da densidade batida do registro D em relação ao E e do registro E em relação ao F. Na avaliação da análise granulométrica do princípio ativo 2, podemos observar que os registros D e E apresentam tamanho de partícula bem parecida, conforme descrito abaixo: - O registro D apresenta 39,9% do tamanho das partículas maiores que 150 µm e 59,6% do tamanho de partículas menores que 150 µm; - O registro E apresenta 38% do tamanho das partículas maiores que 150 µm e 61% do tamanho de partículas menores que 150 µm. 101 No entanto, o registro F apresenta uma maior quantidade de partículas menores que 150 µm quando comparado aos registros D e E. Essa grande variação da densidade batida e do tamanho de partículas para os princípios ativos é crítica para o processo, afetando diretamente a homogeneidade da mistura e consequentemente a compressão do medicamento. Aulton (2005) descreve que uma mistura de pó pode sofrer o processo de segregação, ou seja, passar de uma condição aleatória para uma não-aleatória, ou até mesmo nunca conseguirmos obter um mistura aleatória. A segregação pode ocorrer quando as matérias-primas apresentam tamanho de partículas, forma e densidade diferentes ou até mesmo pela ação de alimentadores forçados de máquinas compressoras e de encapsulamento. Como no processo de compressão o peso dos comprimidos são obtidos pelo volume de pó presente nas matrizes, teremos assim variação do peso devido uma distribuição das partículas irregular e consequentemente a dureza também sofrerá impacto, pois o peso do comprimido afeta diretamente os valores de dureza (LACHMAN et al, 2001). Fato esse observado pelos resultados encontrados pela aplicação dos gráficos de controle e índices de capacidade. As Tabelas 17 e 20 mostram os valores encontrados para a densidade batida e análise granulométrica para os excipientes. Tabela 17 - Valores de densidade batida e análise granulométrica para o excipiente croscarmelose sódica. Croscarmelose Análise Granulométrica (% retida) Densidade Sódica batida (g/mL) Registro 42 mesh 100 mesh Passa G 0,67 0,3 3,9 96,8 H 0,65 0,1 1,0 99,1 Tabela 18 - Valores de densidade batida e análise granulométrica para o excipiente celulose microcristalina 102. Celulose Microcristalina Análise Granulométrica (% retida) Densidade 102 batida (g/mL) Registro 42 mesh 100 mesh Passa I 0,44 0,5 39,4 61,6 J 0,46 0,4 29,5 70,4 102 Tabela 19 - Valores de densidade batida e análise granulométrica para o excipiente dióxido de silício coloidal. Dióxido de Silício Análise Granulométrica (% retida) Densidade Coloidal batida (g/mL) Registro 42 mesh 100 mesh Passa K 0,05 0,5 99 0,5 L 0,10 0,4 99,5 0 Tabela 20 - Valores de densidade batida e análise granulométrica para o excipiente estearato de magnésio Estearato de Análise Granulométrica (% retida) Densidade Magnésio batida (g/mL) Registro 42 mesh 100 mesh Passa M 0,50 2 72 26 N 0,48 2 54 48 A especificação de densidade batida para a croscarmelose sódica e dióxido de silício coloidal, não possui valores de referência especificados, o teste é apenas informativo. A especificação de densidade batida para celulose microcristalina 102 é de no mínimo 0,3 g/ml e para o estearato de magnésio é de 0,2 a 0,5 g/ml. Já a análise granulométrica para todos os 4 excipientes não possui valores de referência especificados, o teste é apenas informativo. Na avaliação da análise granulométrica da celulose microcristalina 102, podemos observar uma pequena diferença entre os registros I e J, onde o registro J apresenta uma maior quantidade (70,4%) de partículas menores que 150 µm quando comparado ao registro I, que apresenta 61,6%. Na avaliação da análise granulométrica do estearato de magnésio, podemos observar uma diferença entre os registros M e N, onde o registro M apresenta uma maior quantidade (72%) de partículas maiores que 150 µm quando comparado ao registro N, que apresenta 54%. Na avaliação da análise granulométrica dos excipientes croscramelose sódica e dióxido de silício coloidal não foi verificado variações que pudessem interferir no processo. Na avaliação da densidade batida para os 4 excipientes não foi verificado variações que pudessem comprometer o processo. A falta de especificação para a análise granulométrica para os 4 excipientes, a falta de especificação para a densidade batida da croscarmelose sódica e dióxido de sílico coloidal e a ampla faixa de especificação da celulose microcristalina 102 podem ocasionar problemas 103 futuros, com o recebimento de matérias-primas com grande variabilidade que podem afetar o processo. Outro ponto a ser mencionado é a não qualificação de fornecedores dos excipientes avaliados, que também podem afetar o processo. Em resumo, como avaliação do processo de compressão do medicamento antirretroviral estudado, é necessário que o mesmo seja melhorado, de modo a atingir a estabilidade estatística requerida para todos os parâmetros e aumentar seus índices de capacidade. Concluindo assim, que o processo não reuniu condições adequadas para validação, necessitando de intervenções para eliminar as causa especiais. Como sugestão após avaliação realizada, para obtermos uma mistura homogênea com distribuição aleatória e evitarmos segregação, temos que: - Especificar o melhor tamanho de partícula a ser utilizado para os princípios ativos e excipientes; - Restringir a faixa de especificação para a densidade batida para os princípios ativos e excipientes; - Estabelecer e especificar o teste de análise granulométrica como requisito obrigatório de aprovação dos princípios ativos e excipientes; - Realizar qualificação de fornecedores. Após a implementação das ações descritas acima, o processo de mistura, etapa esta anterior a etapa de compressão, deve passar também por uma avaliação e submetida a nova validação de processo. Só assim, novos estudos para avaliação da capacidade e estabilidade estatística do processo devem ser realizados na etapa de compressão. 104 8 CONCLUSÃO Este trabalho propôs a aplicação do planejamento de experimentos em uma indústria farmacêutica, como técnica estatística na melhoria e na validação de processos. Essa ferramenta vem orientar as indústrias farmacêuticas, como uma alternativa de metodologia para avaliar e validar seus processos, auxiliando no aumento do conhecimento do processo, garantindo a robustez e melhorando seus processos para obter os melhores desempenhos produtivos. O controle estatístico de processo também foi proposto como técnica estatística a ser utilizada nas indústrias farmacêuticas, como alternativa para o monitoramento da estabilidade e capacidade dos processos, auxiliando na avaliação do comportamento do processo, identificando sua variabilidade e possibilitando seu controle ao longo do tempo. A aplicação do planejamento de experimentos na fase de compressão de um medicamento antirretroviral identificou através do planejamento fatorial 25 que todos os parâmetros estudados (velocidade de produção, velocidade do alimentador forçado (fill-omatic), profundidade de enchimento, altura do cilindro de pré-compressão e altura do cilindro de compressão principal) afetam significativamente o processo. A exceção foi para a variável diâmetro, que nenhum parâmetro estudado afeta o resultado, pois o diâmetro é alcançado apenas pelo uso do ferramental correto da máquina compressora. Foi verificado também que a proposta de aumento da velocidade de produção é totalmente viável frente aos resultados obtidos nos gráficos de médias marginais, para tanto, foi definido os níveis dos parâmetros estudados que indicam o melhor desempenho produtivo, são eles: velocidade de produção de 80.000 comprimidos por hora, velocidade do fill-o-matic de 25 ou 35 rpm, profundidade de enchimento de 10 mm, altura do cilindro de compressão principal de 1,8 mm e altura do cilindro de pré-compressão de 3,6 ou 5,6 mm. Foi realizada a aplicação do controle estatístico de processo na fase de compressão do medicamento antirretroviral, após definição dos níveis e parâmetros da compressora pelo planejamento de experimentos, sendo utilizados três lotes industriais conforme determina a resolução RDC no 17/2010 para a validação de processos concorrente. Pela utilização de gráficos de controle foi verificado que o processo apresenta uma grande variabilidade para os quatros parâmetros dos comprimidos estudados: peso, espessura, dureza e diâmetro, evidenciando assim, a ação de causas especiais no processo. Foi demonstrado através dos histogramas de capacidade que o processo de compressão do medicamento antirretroviral não é capaz de atender as especificações de peso e dureza com 105 segurança adequada requerida na validação de processo, evidenciado pelos índices de capacidade com valores inferior a 1. No entanto, para os parâmetros espessura e diâmetro o processo é capaz de atender as especificações com segurança adequada requerida na validação de processo, por apresentarem índices de capacidade superior a 2. Na investigação realizada para identificar possíveis causas especiais agindo sobre o processo, foi identificado que a densidade batida e granulometria dos princípios ativos e excipiente podem trazer impacto significativo no processo, ocasionado o aumento da variabilidade. Dessa forma, ações de melhorias devem ser realizadas para eliminar essas fontes de variabilidade, como sugestão apontamos: especificar o melhor tamanho de partícula a ser utilizado para os princípios ativos e excipientes, restringir a faixa de especificação para a densidade batida dos princípios ativos e excipientes, estabelecer e especificar o teste de análise granulométrica como requisito obrigatório de aprovação dos princípios ativos e excipientes e realizar qualificação de fornecedores. Com ações de melhorias implementadas, novos estudos devem ser realizados, incluindo a etapa de mistura e compressão, para avaliar se as causas especiais foram eliminadas e o processo se tornou estável e capaz. Conclui-se que a aplicação do planejamento de experimentos constituiu uma alternativa apropriada a ser utilizada como ferramenta estatística nas melhorias e nas validações de processos em indústrias farmacêuticas, favorecendo o conhecimento mais aprofundado e propiciando informações importantes do processo. A utilização do controle estatístico de processo também constituiu uma alternativa a ser empregada nas melhorias e nas validações de processos, possibilitando a verificação da estabilidade estatística e capacidade do processo, ajudando a promover melhoria contínua dos processos. O conhecimento adquirido neste trabalho pela aplicação das duas técnicas estatísticas, planejamento de experimentos e controle estatístico de processo, propiciou duas novas alternativas de metodologias a serem utilizadas na rotina da indústria farmacêutica estatal onde foi desenvolvido esse trabalho, na realização dos estudos de validações e monitoramento de processos. 106 REFERÊNCIAS BIBLIOGRÁFICAS ALENCAR, J. R. B. et al. Uso do controle estatístico de processo (CEP) para validação de processo de glibenclamida comprimidos, Revista Bras. Farm., V. 85, n. 3, p. 115-119, 2004. ALENCAR, J. R. B. Monitoramento do Processo Industrial de Fabricação de Formas Farmacêuticas Sólidas, Tese de Doutorado, Programa de Pós-Graduação em Tecnologia de Processos Químicos e Bioquímicos, Universidade Federal do Rio de Janeiro, Rio de Janeiro, 2007. ALENCAR, J. R. B. et al. Monitoramento do processo de compressão de comprimidos de captopril utilizando controle estatístico de processo, Revista Bras. Farm., V. 88, n. 2, p. 89-97, 2007. AULTON, M. E. Delineamento de Formas Farmacêuticas, Editora Artmed, 2ª edição, Porto Alegre, 2005. BRASIL, Ministério da Saúde, Lei no 6.360 de 23 de setembro de 1976, Dispõe sobre a vigilância sanitária a que ficam sujeitos os medicamentos, as drogas, os insumos farmacêuticos e correlatos, cosméticos, saneantes e outros produtos, e dá outras providências, DOU de 24/09/1976. BRASIL, Ministério da Saúde, Lei no 9.313 de 13 de novembro de 1996, Dispõe Sobre a Distribuição Gratuita de Medicamentos aos Portadores do HIV e Doentes de Aids, DOU de 14/11/1996, 1996. BRASIL, Ministério da Saúde, Lei no 9.782 de 26 de janeiro de 1999, Define o Sistema Nacional de Vigilância Sanitária, cria a Agência Nacional de Vigilância Sanitária, e dá outras providências, DOU de 27/01/1999. BRASIL, Ministério da Saúde, Resolução RDC no 134 de 13 de julho de 2001, Regulamento Técnico de Boas Práticas para a Fabricação de Medicamentos, Agência Nacional de Vigilância Sanitária (ANVISA), DOU de 16/07/2001, 2001. BRASIL, Ministério da Saúde, Resolução RDC no 210 de 04 de agosto de 2003, Regulamento Técnico de Boas Práticas para a Fabricação de Medicamentos, Agência Nacional de Vigilância Sanitária (ANVISA), DOU de 14/08/2003, 2003. BRASIL, Ministério da Saúde, Resolução RDC no 17 de 16 de abril de 2010, Dispõe Sobre as Boas Práticas para a Fabricação de Medicamentos, Agência Nacional de Vigilância Sanitária (ANVISA), DOU de 19/04/2010, 2010a. BRASIL, Farmacopéia Brasileira, Agência Nacional de Vigilância Sanitária (ANVISA), 5ª edição, Volume 1, Brasília, 2010b. BRASIL, O que devemos saber sobre medicamentos, Agência Nacional de Vigilância Sanitária (ANVISA), Brasília, 2010c. 107 BUTTON, S. T. Metodologia para Planejamento Experimental e Análise de Resultados, Universidade Estadual de Campinas, Apostila de disciplina, Campinas, 2012. Disponível em: <http://www.fem.unicamp.br/~sergio1/pos-graduacao/IM317/apostila.pdf>. Acesso em 10 de julho de 2012. CALADO, V.; MONTGOMERY, D. C. Planejamento de Experimentos Usando o Statistica, E-Papers Serviços Editoriais, Rio de Janeiro, 2003. COSTA, A. F. B. et al. Controle Estatístico de Qualidade, Editora Atlas, 2ª edição, São Paulo, 2005. DEPARTAMENTO DE DST, AIDS E HEPATITE VIRAL, Medicamentos Antirretrovirais. Disponível em: <http://www.aids.gov.br/pagina/medicamentos-antirretrovirais>. Acesso em 02 de julho de 2012. DILLEN, K. et al, Factorial Design, Physicochemical Characterisation and Activity of Ciprofloxacin-PLGA Nanoparticles, International Journal of Pharmaceutics, V. 275, p. 171– 187, 2004. FERREIRA, A. B. de H. Mini Aurélio – O dicionário da língua portuguesa, Editora Positivo, 7ª edição, Curitiba , 2008. FUNDAÇÃO OSWALDO CRUZ, Instituto de Tecnologia em Fármacos (Farmanguinhos). Disponível em: <http://portal.fiocruz.br/pt-br/content/instituto-de-tecnologia-em-farmacosfarmanguinhos>. Acesso em 02 de julho de 2012. KINCL, M. et al, Application of Experimental Design Methodology in Development and Optimization of Drug Release Method, International Journal of Pharmaceutics, V. 291, p. 39– 49, 2005. GONZALEZ-RODRIGUES, M.L. et al, Application of Statistical Experimental Design to Study the Formulation Variables Influencing the Coating Process of Lidocaine Liposomes, International Journal of Pharmaceutics, V. 337, p. 336–345, 2007. GONNISSEN, Y. et al, Process Design Applied to Optimise a Directly CompressiblePowder Produced Via a Continuous Manufacturing Process, European Journal of Pharmaceutics and Biopharmaceutics, V. 68, p. 760–770, 2008. GUENETTE, E. et al, Understanding the Effect of Lactose Particle Size on the Properties of DPI Formulations Using Experimental Design, International Journal of Pharmaceutics, V. 380, p. 80–88, 2009. GUERGOLETT, E., Treinamento da Empresa Fette - Processo de Compressão, Rio de Janeiro, 2004. LACHMAN, L. et al. Teoria e Prática na Indústria Farmacêutica, Volume I e II, 2ª edição, Fundação Calouste Gulbenkian, Lisboa – Portugal, 2001. 108 LIMA, A. A. N. et al. Controle Estatístico de Processo Univariado: Monitoramento da Produção de Comprimidos de Dipirona, Revista de Ciências Farmacêuticas Básica e Aplicada, V. 32, n. 1, p. 55-62, 2011. MATTOS, V. L. D. de, Identificação de efeitos de dispersão em experimentos com poucas replicações, Tese de Doutorado, Programa de Pós-Graduação em Engenharia de Produção, Universidade Federal de Santa Catarina, Florianópolis, 2004. MONTGOMERY, D. C.; RUNGER, G. C. Estatística Aplicada e Probabilidade para Engenheiros. Editora LTC, 5ª edição, Rio de Janeiro, 2012. MONTGOMERY, D. C., Introdução ao Controle Estatístico de Qualidade, Editora LTC, 4ª edição, Rio de Janeiro, 2009. NASH, R. A., WACHTER, A. H. Pharmaceutical Process Validation, Marcel Dekker Inc, 3a edição, New York, 2003. NUNES NETO, P. A. et al. Controle Estadístico de Processo Aplicado ao Monitoramento de Envase da Tintura de Iodo, Revista de Ciências Farmacêuticas Básica e Aplicada, V. 31, n. 1, p. 75-81, 2010. PATERAKIS, P. G. et al, Evaluation and Simultaneous Optimization of Some Pellets Characteristics Using a 33 factorial Design and the Desirability Function, International Journal of Pharmaceutics, V. 248, p. 51-/60, 2002. PRISTA, L. V. N. et al. Tecnologia Farmacêutica, I volume, 8ª edição, Fundação Calouste Gulbenkian, Porto – Portugal, 2011. RAMBALI, L. et al, Using Experimental Design to Optimize the Process Parameters in Fluidized Bed Granulation on a Semi-full Scale, International Journal of Pharmaceutics, V. 220, p.149–160, 2001. REGE, B. D. et al, Identification of Critical Process Variables for Coating Actives Onto Tablets Via Statistically Designed Experiments, International Journal of Pharmaceutics, V. 237, p. 87–94, 2002. SILVA, C. R. da. Utilização da Ferramenta Estatística DoE – design of experiments (desenho do experimento) na validação de processos críticos da Indústria Farmacêutica, Dissertação de Mestrado, Programa de Pós-Graduação em Engenharia de Produção, Universidade Federal Fluminense, Niterói, 2007. SOARES, L.A.L., PETROVICK, P.R. Física da Compressão, Caderno de Farmácia, V. 15, n. 2, p. 65-79, 1999. Dureza (Kp) Espessura (mm) Friabilidade (%) Desintegração (minutos) 1,8 Espessura (mm) 9 Altura Cilindro Compressão Principal (mm) Profundidade de Enchimento (mm) Velocidade do F-O-M (rpm) 25 Peso (mg) 60 Altura Cilindro Pré Compressão (mm) 1 Velocidade de produção (Comprimido / hora x 1000) Nº Teste ANEXO 1 Resultados da aplicação do planejamento fatorial na fase de compressão. 3,6 610,5 626,2 630,0 621,3 630,3 624,1 633,4 629,9 636,3 630,5 632,5 627,7 622,8 626,4 622,4 634,9 636,3 635,5 639,9 631,0 5,31 5,37 5,35 5,35 5,36 5,36 5,41 5,39 5,42 5,37 ----------------------------------------- 15,9 18,5 18,2 15,5 18,0 17,6 18,2 18,0 19,2 17,7 ----------------------------------------- 12,09 12,08 12,07 12,09 12,07 12,08 12,08 12,07 12,10 12,08 ----------------------------------------- 0,04 ----------------------------------------------------------------------------- 03:10 05:14 ------------------------------------------------------------------------- 109 Dureza (Kp) Espessura (mm) Friabilidade (%) Desintegração (minutos) 1,8 Espessura (mm) 9 Altura Cilindro Compressão Principal (mm) Profundidade de Enchimento (mm) Velocidade do F-O-M (rpm) 25 Peso (mg) 60 Altura Cilindro Pré Compressão (mm) 2 Velocidade de produção (Comprimido / hora x 1000) Nº Teste ANEXO 1 Resultados da aplicação do planejamento fatorial na fase de compressão. (continuação) 5,6 623,0 624,7 639,5 622,4 624,9 622,0 640,8 636,8 630,6 615,0 616,1 626,5 621,8 630,1 625,6 633,7 632,8 614,2 614,7 627,7 5,37 5,40 5,48 5,37 5,38 5,39 5,52 5,48 5,42 5,35 ----------------------------------------- 16,3 13,8 16,1 14,8 16,0 14,0 15,6 14,7 16,9 14,9 ----------------------------------------- 12,10 12,09 12,09 12,09 12,10 12,09 12,08 12,10 12,09 12,11 ----------------------------------------- 0,05 ----------------------------------------------------------------------------- 02:19 04:36 ------------------------------------------------------------------------- 110 Dureza (Kp) Espessura (mm) Friabilidade (%) Desintegração (minutos) 2,6 Espessura (mm) 9 Altura Cilindro Compressão Principal (mm) Profundidade de Enchimento (mm) Velocidade do F-O-M (rpm) 25 Peso (mg) 60 Altura Cilindro Pré Compressão (mm) 3 Velocidade de produção (Comprimido / hora x 1000) Nº Teste ANEXO 1 Resultados da aplicação do planejamento fatorial na fase de compressão. (continuação) 3,6 636,1 624,3 628,7 618,0 626,3 616,7 628,1 632,7 638,4 615,7 616,5 629,5 609,4 618,0 622,1 632,4 628,6 625,1 619,3 627,7 5,90 5,91 5,90 5,88 5,90 5,90 5,88 5,92 5,89 5,90 ----------------------------------------- 5,6 5,1 5,7 4,7 5,1 4,3 5,4 5,8 6,4 4,5 ----------------------------------------- 12,13 12,10 12,09 12,09 12,09 12,10 12,11 12,08 12,08 12,09 ----------------------------------------- 0,08 ----------------------------------------------------------------------------- 01:13 05:08 ------------------------------------------------------------------------- 111 Dureza (Kp) Espessura (mm) Friabilidade (%) Desintegração (minutos) 2,6 Espessura (mm) 9 Altura Cilindro Compressão Principal (mm) Profundidade de Enchimento (mm) Velocidade do F-O-M (rpm) 25 Peso (mg) 60 Altura Cilindro Pré Compressão (mm) 4 Velocidade de produção (Comprimido / hora x 1000) Nº Teste ANEXO 1 Resultados da aplicação do planejamento fatorial na fase de compressão. (continuação) 5,6 625,9 630,4 632,7 621,0 614,7 631,9 646,9 618,8 635,8 632,3 615,1 627,2 641,8 628,7 623,5 615,8 624,7 633,6 624,5 626,0 5,89 5,90 5,91 5,91 5,92 5,92 5,90 5,89 5,93 5,92 ----------------------------------------- 5,1 5,6 5,7 4,8 4,2 5,8 7,2 4,7 6,0 5,8 ----------------------------------------- 12,13 12,11 12,11 12,11 12,11 12,11 12,13 12,13 12,11 12,11 ----------------------------------------- 0,09 ----------------------------------------------------------------------------- 01:30 02:09 ------------------------------------------------------------------------- 112 Dureza (Kp) Espessura (mm) Friabilidade (%) Desintegração (minutos) 1,8 Espessura (mm) 10 Altura Cilindro Compressão Principal (mm) Profundidade de Enchimento (mm) Velocidade do F-O-M (rpm) 25 Peso (mg) 60 Altura Cilindro Pré Compressão (mm) 5 Velocidade de produção (Comprimido / hora x 1000) Nº Teste ANEXO 1 Resultados da aplicação do planejamento fatorial na fase de compressão. (continuação) 3,6 683,9 691,7 681,9 682,9 679,4 688,7 672,5 686,3 686,2 669,9 700,6 684,7 691,5 675,1 676,2 688,4 687,3 695,8 685,3 695,8 5,65 5,70 5,64 5,66 5,64 5,69 5,60 5,69 5,70 5,61 ----------------------------------------- 24,4 25,8 23,6 23,0 23,3 25,5 22,5 25,0 24,4 20,9 ----------------------------------------- 12,08 12,07 12,06 12,07 12,07 12,09 12,07 12,06 12,07 12,07 ----------------------------------------- 0,22 ----------------------------------------------------------------------------- 09:07 10:32 ------------------------------------------------------------------------- 113 Dureza (Kp) Espessura (mm) Friabilidade (%) Desintegração (minutos) 1,8 Espessura (mm) 10 Altura Cilindro Compressão Principal (mm) Profundidade de Enchimento (mm) Velocidade do F-O-M (rpm) 25 Peso (mg) 60 Altura Cilindro Pré Compressão (mm) 6 Velocidade de produção (Comprimido / hora x 1000) Nº Teste ANEXO 1 Resultados da aplicação do planejamento fatorial na fase de compressão. (continuação) 5,6 685,6 667,5 683,9 694,7 688,9 689,8 676,1 663,5 671,6 689,4 670,2 694,9 668,2 683,8 678,6 692,6 691,7 689,5 701,2 677,1 5,77 5,69 5,72 5,79 5,76 5,78 5,69 5,61 5,65 5,77 ----------------------------------------- 17,0 15,2 20,3 18,2 17,9 19,7 18,8 17,6 20,1 16,8 ----------------------------------------- 12,09 12,08 12,09 12,09 12,10 12,09 12,08 12,16 12,10 12,10 ----------------------------------------- 0,04 ----------------------------------------------------------------------------- 08:31 09:10 ------------------------------------------------------------------------- 114 Dureza (Kp) Espessura (mm) Friabilidade (%) Desintegração (minutos) 2,6 Espessura (mm) 10 Altura Cilindro Compressão Principal (mm) Profundidade de Enchimento (mm) Velocidade do F-O-M (rpm) 25 Peso (mg) 60 Altura Cilindro Pré Compressão (mm) 7 Velocidade de produção (Comprimido / hora x 1000) Nº Teste ANEXO 1 Resultados da aplicação do planejamento fatorial na fase de compressão. (continuação) 3,6 663,0 685,9 685,9 672,5 677,2 685,0 685,6 677,6 668,2 687,1 692,6 688,0 682,7 691,7 669,2 687,3 687,8 685,8 694,2 681,1 5,95 5,99 5,98 5,94 5,95 5,98 5,95 5,95 5,92 5,99 ----------------------------------------- 9,0 12,1 11,8 10,0 11,0 11,7 11,8 11,0 9,8 11,8 ----------------------------------------- 12,10 12,08 12,08 12,08 12,08 12,07 12,07 12,10 12,08 12,09 ----------------------------------------- 0,20 ----------------------------------------------------------------------------- 01:20 02:05 ------------------------------------------------------------------------- 115 Dureza (Kp) Espessura (mm) Friabilidade (%) Desintegração (minutos) 2,6 Espessura (mm) 10 Altura Cilindro Compressão Principal (mm) Profundidade de Enchimento (mm) Velocidade do F-O-M (rpm) 25 Peso (mg) 60 Altura Cilindro Pré Compressão (mm) 8 Velocidade de produção (Comprimido / hora x 1000) Nº Teste ANEXO 1 Resultados da aplicação do planejamento fatorial na fase de compressão. (continuação) 5,6 682,8 682,1 697,2 692,6 695,4 691,0 703,9 688,3 675,5 692,9 700,3 687,6 682,2 670,9 687,6 672,9 689,6 693,3 671,7 695,6 5,99 5,95 6,02 6,03 6,00 5,98 6,04 5,98 5,97 6,00 ----------------------------------------- 10,9 11,8 12,8 11,9 12,5 10,9 13,7 11,0 9,8 12,3 ----------------------------------------- 12,11 12,11 12,10 12,12 12,12 12,10 12,09 12,09 12,10 12,10 ----------------------------------------- 0,07 ----------------------------------------------------------------------------- 02:32 05:16 ------------------------------------------------------------------------- 116 Dureza (Kp) Espessura (mm) Friabilidade (%) Desintegração (minutos) 1,8 Espessura (mm) 9 Altura Cilindro Compressão Principal (mm) Profundidade de Enchimento (mm) Velocidade do F-O-M (rpm) 35 Peso (mg) 60 Altura Cilindro Pré Compressão (mm) 9 Velocidade de produção (Comprimido / hora x 1000) Nº Teste ANEXO 1 Resultados da aplicação do planejamento fatorial na fase de compressão. (continuação) 3,6 650,7 640,8 626,9 630,9 628,5 621,8 620,2 628,1 629,5 678,0 609,9 615,5 655,4 615,3 621,3 626,0 628,5 641,1 619,0 635,8 5,47 5,43 5,38 5,39 5,36 5,35 5,35 5,39 5,39 5,64 ----------------------------------------- 21,7 19,9 17,8 19,1 19,7 15,5 16,7 19,0 17,7 24,1 ----------------------------------------- 12,07 12,07 12,06 12,11 12,03 12,12 12,05 12,09 12,08 12,07 ----------------------------------------- 0,04 ----------------------------------------------------------------------------- 03:35 04:21 ------------------------------------------------------------------------- 117 Dureza (Kp) Espessura (mm) Friabilidade (%) Desintegração (minutos) 1,8 Espessura (mm) 9 Altura Cilindro Compressão Principal (mm) Profundidade de Enchimento (mm) Velocidade do F-O-M (rpm) 35 Peso (mg) 60 Altura Cilindro Pré Compressão (mm) 10 Velocidade de produção (Comprimido / hora x 1000) Nº Teste ANEXO 1 Resultados da aplicação do planejamento fatorial na fase de compressão. (continuação) 5,6 635,9 635,8 633,6 643,2 631,1 638,1 641,6 638,0 616,0 636,4 631,0 619,0 642,2 631,9 623,2 617,5 632,3 640,1 628,1 632,3 5,46 5,43 5,46 5,49 5,45 5,48 5,50 5,48 5,38 5,47 ----------------------------------------- 16,7 16,2 13,3 15,8 14,1 17,1 15,7 16,6 13,9 15,4 ----------------------------------------- 12,10 12,11 12,10 12,08 12,12 12,11 12,10 12,10 12,09 12,12 ----------------------------------------- 0,03 ----------------------------------------------------------------------------- 03:15 04:02 ------------------------------------------------------------------------- 118 Dureza (Kp) Espessura (mm) Friabilidade (%) Desintegração (minutos) 2,6 Espessura (mm) 9 Altura Cilindro Compressão Principal (mm) Profundidade de Enchimento (mm) Velocidade do F-O-M (rpm) 35 Peso (mg) 60 Altura Cilindro Pré Compressão (mm) 11 Velocidade de produção (Comprimido / hora x 1000) Nº Teste ANEXO 1 Resultados da aplicação do planejamento fatorial na fase de compressão. (continuação) 3,6 637,8 637,5 637,9 615,4 631,0 633,2 631,7 622,3 633,3 608,2 633,4 629,2 619,3 638,1 637,7 626,3 651,5 619,4 631,9 631,1 5,90 5,90 5,95 5,89 5,91 5,92 5,92 5,89 5,89 5,91 ----------------------------------------- 6,2 7,2 6,1 4,3 5,9 5,7 5,6 4,9 5,7 3,8 ----------------------------------------- 12,13 12,09 12,10 12,13 12,14 12,12 12,13 12,12 12,12 12,14 ----------------------------------------- 0,08 ----------------------------------------------------------------------------- 00:13 00:21 ------------------------------------------------------------------------- 119 Dureza (Kp) Espessura (mm) Friabilidade (%) Desintegração (minutos) 2,6 Espessura (mm) 9 Altura Cilindro Compressão Principal (mm) Profundidade de Enchimento (mm) Velocidade do F-O-M (rpm) 35 Peso (mg) 60 Altura Cilindro Pré Compressão (mm) 12 Velocidade de produção (Comprimido / hora x 1000) Nº Teste ANEXO 1 Resultados da aplicação do planejamento fatorial na fase de compressão. (continuação) 5,6 637,2 633,7 634,3 622,0 635,3 620,1 633,7 636,4 629,2 632,7 623,6 632,6 636,5 624,6 634,8 635,1 636,9 650,8 635,3 630,1 5,91 5,91 5,90 5,91 5,92 5,90 5,91 5,91 5,90 5,90 ----------------------------------------- 5,9 5,8 6,1 5,0 6,3 5,1 5,6 6,4 5,3 6,3 ----------------------------------------- 12,10 12,10 12,10 12,10 12,11 12,12 12,08 12,09 12,11 12,09 ----------------------------------------- 0,07 ----------------------------------------------------------------------------- 00:29 00:40 ------------------------------------------------------------------------- 120 Dureza (Kp) Espessura (mm) Friabilidade (%) Desintegração (minutos) 1,8 Espessura (mm) 10 Altura Cilindro Compressão Principal (mm) Profundidade de Enchimento (mm) Velocidade do F-O-M (rpm) 35 Peso (mg) 60 Altura Cilindro Pré Compressão (mm) 13 Velocidade de produção (Comprimido / hora x 1000) Nº Teste ANEXO 1 Resultados da aplicação do planejamento fatorial na fase de compressão. (continuação) 3,6 676,2 687,5 701,4 676,5 685,1 697,1 692,5 672,3 706,1 689,8 705,0 694,0 675,7 686,7 697,2 706,9 699,0 690,1 695,7 679,9 5,63 5,69 5,75 5,64 5,69 5,71 5,71 5,59 5,77 5,69 ----------------------------------------- 22,6 25,5 25,6 22,8 24,7 24,8 24,9 23,5 25,6 23,9 ----------------------------------------- 12,09 12,09 12,09 12,07 12,07 12,06 12,06 12,06 12,07 12,08 ----------------------------------------- 0,04 ----------------------------------------------------------------------------- 06:58 08:53 ------------------------------------------------------------------------- 121 Dureza (Kp) Espessura (mm) Friabilidade (%) Desintegração (minutos) 1,8 Espessura (mm) 10 Altura Cilindro Compressão Principal (mm) Profundidade de Enchimento (mm) Velocidade do F-O-M (rpm) 35 Peso (mg) 60 Altura Cilindro Pré Compressão (mm) 14 Velocidade de produção (Comprimido / hora x 1000) Nº Teste ANEXO 1 Resultados da aplicação do planejamento fatorial na fase de compressão. (continuação) 5,6 672,3 677,3 677,7 691,3 689,0 690,6 671,0 700,6 702,6 709,5 703,3 692,7 691,2 669,0 694,3 684,0 694,7 694,2 677,3 682,4 5,74 5,74 5,68 5,79 5,77 5,74 5,66 5,82 5,85 5,88 ----------------------------------------- 15,3 16,5 19,2 19,1 17,5 19,7 18,2 20,9 19,1 21,3 ----------------------------------------- 12,12 12,08 12,11 12,10 12,10 12,09 12,08 12,09 12,08 12,10 ----------------------------------------- 0,05 ----------------------------------------------------------------------------- 06:12 07:36 ------------------------------------------------------------------------- 122 Dureza (Kp) Espessura (mm) Friabilidade (%) Desintegração (minutos) 2,6 Espessura (mm) 10 Altura Cilindro Compressão Principal (mm) Profundidade de Enchimento (mm) Velocidade do F-O-M (rpm) 35 Peso (mg) 60 Altura Cilindro Pré Compressão (mm) 15 Velocidade de produção (Comprimido / hora x 1000) Nº Teste ANEXO 1 Resultados da aplicação do planejamento fatorial na fase de compressão. (continuação) 3,6 695,0 690,1 700,2 680,6 695,9 692,8 687,0 675,9 681,1 668,4 685,0 679,7 681,7 697,7 695,3 687,6 692,8 694,1 687,5 698,2 6,03 6,00 6,03 5,97 5,99 6,00 5,99 5,96 6,00 5,98 ----------------------------------------- 12,8 11,4 14,0 10,6 13,3 12,9 12,1 10,5 11,2 9,0 ----------------------------------------- 12,08 12,08 12,07 12,09 12,08 12,10 12,07 12,07 12,07 12,10 ----------------------------------------- 0,01 ----------------------------------------------------------------------------- 01:16 02:17 ------------------------------------------------------------------------- 123 Dureza (Kp) Espessura (mm) Friabilidade (%) Desintegração (minutos) 2,6 Espessura (mm) 10 Altura Cilindro Compressão Principal (mm) Profundidade de Enchimento (mm) Velocidade do F-O-M (rpm) 35 Peso (mg) 60 Altura Cilindro Pré Compressão (mm) 16 Velocidade de produção (Comprimido / hora x 1000) Nº Teste ANEXO 1 Resultados da aplicação do planejamento fatorial na fase de compressão. (continuação) 5,6 684,5 677,8 663,2 681,5 691,7 685,1 675,9 692,8 680,2 689,3 702,1 718,1 686,6 689,7 698,8 668,0 700,0 676,3 668,7 683,4 6,03 5,99 5,98 6,01 6,02 5,97 5,99 6,03 5,98 6,02 ----------------------------------------- 10,5 10,5 8,8 10,8 11,8 10,7 10,7 11,7 10,8 11,1 ----------------------------------------- 12,09 12,09 12,10 12,09 12,09 12,11 12,09 12,09 12,12 12,09 ----------------------------------------- 0,01 ----------------------------------------------------------------------------- 01:04 01:37 ------------------------------------------------------------------------- 124 Dureza (Kp) Espessura (mm) Friabilidade (%) Desintegração (minutos) 2,2 Espessura (mm) 9,5 Altura Cilindro Compressão Principal (mm) Profundidade de Enchimento (mm) Velocidade do F-O-M (rpm) 30 Peso (mg) 70 Altura Cilindro Pré Compressão (mm) 17 Velocidade de produção (Comprimido / hora x 1000) Nº Teste ANEXO 1 Resultados da aplicação do planejamento fatorial na fase de compressão. (continuação) 4,6 636,2 651,5 653,1 651,0 639,2 668,2 641,0 664,1 637,9 653,4 663,3 659,5 643,3 646,7 644,4 646,4 663,8 653,9 649,0 648,6 5,61 5,64 5,68 5,66 5,62 5,70 5,62 5,68 5,62 5,68 ----------------------------------------- 12,1 13,5 14,3 13,5 12,6 16,7 11,8 15,7 11,6 13,5 ----------------------------------------- 12,08 12,08 12,12 12,10 12,07 12,10 12,10 12,09 12,12 12,07 ----------------------------------------- 0,01 ----------------------------------------------------------------------------- 03:05 02:15 ------------------------------------------------------------------------- 125 Dureza (Kp) Espessura (mm) Friabilidade (%) Desintegração (minutos) 2,2 Espessura (mm) 9,5 Altura Cilindro Compressão Principal (mm) Profundidade de Enchimento (mm) Velocidade do F-O-M (rpm) 30 Peso (mg) 70 Altura Cilindro Pré Compressão (mm) 18 Velocidade de produção (Comprimido / hora x 1000) Nº Teste ANEXO 1 Resultados da aplicação do planejamento fatorial na fase de compressão. (continuação) 4,6 670,9 634,3 653,5 661,4 637,6 657,7 655,1 634,2 643,7 657,2 634,8 648,4 665,2 648,0 642,2 656,1 654,9 660,7 643,6 667,0 5,66 5,69 5,62 5,63 5,63 5,63 5,67 5,68 5,65 5,65 ----------------------------------------- 15,2 15,3 11,6 13,7 12,3 13,3 14,8 13,3 13,7 13,3 ----------------------------------------- 12,09 12,12 12,10 12,07 12,13 12,08 12,07 12,10 12,08 12,08 ----------------------------------------- 0,02 ----------------------------------------------------------------------------- 02:30 03:52 ------------------------------------------------------------------------- 126 Dureza (Kp) Espessura (mm) Friabilidade (%) Desintegração (minutos) 2,2 Espessura (mm) 9,5 Altura Cilindro Compressão Principal (mm) Profundidade de Enchimento (mm) Velocidade do F-O-M (rpm) 30 Peso (mg) 70 Altura Cilindro Pré Compressão (mm) 19 Velocidade de produção (Comprimido / hora x 1000) Nº Teste ANEXO 1 Resultados da aplicação do planejamento fatorial na fase de compressão. (continuação) 4,6 644,0 666,2 643,1 659,2 651,8 638,4 647,9 660,5 657,8 671,7 669,4 661,7 658,3 656,0 661,3 648,5 640,7 652,2 663,7 638,9 5,74 5,61 5,67 5,70 5,59 5,66 5,70 5,62 5,64 5,68 ----------------------------------------- 15,7 11,2 13,9 14,5 12,0 15,3 14,5 11,0 12,5 14,8 ----------------------------------------- 12,12 12,08 12,08 12,09 12,08 12,09 12,08 12,07 12,10 12,10 ----------------------------------------- 0,02 ----------------------------------------------------------------------------- 04:18 04:31 ------------------------------------------------------------------------- 127 Dureza (Kp) Espessura (mm) Friabilidade (%) Desintegração (minutos) 1,8 Espessura (mm) 9 Altura Cilindro Compressão Principal (mm) Profundidade de Enchimento (mm) Velocidade do F-O-M (rpm) 25 Peso (mg) 80 Altura Cilindro Pré Compressão (mm) 20 Velocidade de produção (Comprimido / hora x 1000) Nº Teste ANEXO 1 Resultados da aplicação do planejamento fatorial na fase de compressão. (continuação) 3,6 629,3 605,1 604,2 607,5 608,0 635,1 601,8 600,1 598,9 607,5 608,6 609,3 607,5 590,1 601,9 598,7 596,8 601,5 590,1 631,8 5,40 5,29 5,30 5,30 5,30 5,41 5,29 5,28 5,27 5,31 ----------------------------------------- 18,2 14,8 17,0 15,2 15,4 18,6 13,9 13,9 14,2 14,4 ----------------------------------------- 12,08 12,09 12,12 12,10 12,12 12,09 12,12 12,09 12,10 12,12 ----------------------------------------- 0,04 ----------------------------------------------------------------------------- 03:10 04:54 ------------------------------------------------------------------------- 128 Dureza (Kp) Espessura (mm) Friabilidade (%) Desintegração (minutos) 1,8 Espessura (mm) 9 Altura Cilindro Compressão Principal (mm) Profundidade de Enchimento (mm) Velocidade do F-O-M (rpm) 25 Peso (mg) 80 Altura Cilindro Pré Compressão (mm) 21 Velocidade de produção (Comprimido / hora x 1000) Nº Teste ANEXO 1 Resultados da aplicação do planejamento fatorial na fase de compressão. (continuação) 5,6 611,7 606,3 606,5 593,6 604,8 599,7 602,4 590,7 599,3 612,4 604,5 599,4 596,3 593,9 591,1 586,2 591,9 606,9 600,0 602,2 5,88 5,88 5,91 5,89 5,91 5,90 5,90 5,88 5,86 5,88 ----------------------------------------- 3,9 3,5 3,5 2,7 3,3 3,0 3,3 2,5 3,0 3,8 ----------------------------------------- 12,15 12,13 12,12 12,13 12,12 12,13 12,13 12,12 12,14 12,13 ----------------------------------------- 0,00 ----------------------------------------------------------------------------- 02:35 04:02 ------------------------------------------------------------------------- 129 Dureza (Kp) Espessura (mm) Friabilidade (%) Desintegração (minutos) 2,6 Espessura (mm) 9 Altura Cilindro Compressão Principal (mm) Profundidade de Enchimento (mm) Velocidade do F-O-M (rpm) 25 Peso (mg) 80 Altura Cilindro Pré Compressão (mm) 22 Velocidade de produção (Comprimido / hora x 1000) Nº Teste ANEXO 1 Resultados da aplicação do planejamento fatorial na fase de compressão. (continuação) 3,6 602,0 605,6 617,5 598,3 606,7 603,7 609,0 601,9 593,9 598,9 600,7 599,2 603,6 604,4 608,3 598,9 602,3 600,6 601,2 606,2 5,31 5,33 5,38 5,31 5,35 5,32 5,32 5,32 5,30 5,31 ----------------------------------------- 12,9 13,4 14,3 11,8 13,3 13,6 14,6 12,5 12,5 11,8 ----------------------------------------- 12,11 12,09 12,10 12,11 12,10 12,12 12,10 12,09 12,10 12,11 ----------------------------------------- 0,12 ----------------------------------------------------------------------------- 02:45 08:59 ------------------------------------------------------------------------- 130 Dureza (Kp) Espessura (mm) Friabilidade (%) Desintegração (minutos) 2,6 Espessura (mm) 9 Altura Cilindro Compressão Principal (mm) Profundidade de Enchimento (mm) Velocidade do F-O-M (rpm) 25 Peso (mg) 80 Altura Cilindro Pré Compressão (mm) 23 Velocidade de produção (Comprimido / hora x 1000) Nº Teste ANEXO 1 Resultados da aplicação do planejamento fatorial na fase de compressão. (continuação) 5,6 612,7 603,3 620,0 600,4 627,5 615,9 606,3 614,4 606,1 607,1 605,6 605,0 615,8 601,5 606,1 613,2 614,5 605,5 603,3 613,1 5,91 5,88 5,88 5,91 5,91 5,89 5,89 5,91 5,87 5,92 ----------------------------------------- 3,8 3,4 4,4 3,2 5,2 4,1 3,5 4,2 3,5 3,5 ----------------------------------------- 12,15 12,16 12,13 12,16 12,13 12,15 12,15 12,14 12,15 12,14 ----------------------------------------- 0,00 ----------------------------------------------------------------------------- 09:23 11:10 ------------------------------------------------------------------------- 131 Dureza (Kp) Espessura (mm) Friabilidade (%) Desintegração (minutos) 1,8 Espessura (mm) 10 Altura Cilindro Compressão Principal (mm) Profundidade de Enchimento (mm) Velocidade do F-O-M (rpm) 25 Peso (mg) 80 Altura Cilindro Pré Compressão (mm) 24 Velocidade de produção (Comprimido / hora x 1000) Nº Teste ANEXO 1 Resultados da aplicação do planejamento fatorial na fase de compressão. (continuação) 3,6 650,2 648,6 655,8 647,3 647,8 664,3 645,7 642,5 641,1 652,1 653,6 655,3 647,3 654,8 644,8 656,7 663,8 665,3 660,3 648,2 5,46 5,50 5,50 5,46 5,49 5,55 5,45 5,46 5,45 5,50 ----------------------------------------- 20,2 18,2 20,7 18,2 19,9 21,6 19,7 20,2 18,1 20,9 ----------------------------------------- 12,13 12,08 12,09 12,11 12,09 12,09 12,10 12,11 12,08 12,09 ----------------------------------------- 0,00 ----------------------------------------------------------------------------- 03:10 05:16 ------------------------------------------------------------------------- 132 Dureza (Kp) Espessura (mm) Friabilidade (%) Desintegração (minutos) 1,8 Espessura (mm) 10 Altura Cilindro Compressão Principal (mm) Profundidade de Enchimento (mm) Velocidade do F-O-M (rpm) 25 Peso (mg) 80 Altura Cilindro Pré Compressão (mm) 25 Velocidade de produção (Comprimido / hora x 1000) Nº Teste ANEXO 1 Resultados da aplicação do planejamento fatorial na fase de compressão. (continuação) 5,6 652,2 662,6 648,8 665,9 648,9 664,4 652,4 650,3 650,2 645,4 650,6 662,6 646,4 647,3 661,3 650,0 653,2 658,9 655,9 647,3 5,55 5,62 5,52 5,66 5,54 5,63 5,54 5,58 5,54 5,54 ----------------------------------------- 18,3 17,5 16,9 19,1 16,9 16,8 17,3 14,2 16,3 17,9 ----------------------------------------- 12,08 12,07 12,09 12,08 12,09 12,08 12,11 12,08 12,09 12,08 ----------------------------------------- 0,02 ----------------------------------------------------------------------------- 01:25 02:50 ------------------------------------------------------------------------- 133 Dureza (Kp) Espessura (mm) Friabilidade (%) Desintegração (minutos) 2,6 Espessura (mm) 10 Altura Cilindro Compressão Principal (mm) Profundidade de Enchimento (mm) Velocidade do F-O-M (rpm) 25 Peso (mg) 80 Altura Cilindro Pré Compressão (mm) 26 Velocidade de produção (Comprimido / hora x 1000) Nº Teste ANEXO 1 Resultados da aplicação do planejamento fatorial na fase de compressão. (continuação) 3,6 636,0 657,5 662,9 632,6 654,6 626,9 640,1 654,3 635,0 653,8 644,1 647,8 649,4 661,9 647,9 641,2 635,6 638,0 633,7 639,4 5,94 5,94 5,94 5,93 5,96 5,88 5,92 5,94 5,90 5,95 ----------------------------------------- 5,7 8,3 8,5 5,4 7,2 5,0 6,3 7,4 5,8 7,5 ----------------------------------------- 12,11 12,08 12,08 12,10 12,13 12,11 12,09 12,10 12,10 12,07 ----------------------------------------- 0,02 ----------------------------------------------------------------------------- 03:15 05:02 ------------------------------------------------------------------------- 134 Dureza (Kp) Espessura (mm) Friabilidade (%) Desintegração (minutos) 2,6 Espessura (mm) 10 Altura Cilindro Compressão Principal (mm) Profundidade de Enchimento (mm) Velocidade do F-O-M (rpm) 25 Peso (mg) 80 Altura Cilindro Pré Compressão (mm) 27 Velocidade de produção (Comprimido / hora x 1000) Nº Teste ANEXO 1 Resultados da aplicação do planejamento fatorial na fase de compressão. (continuação) 5,6 656,8 652,7 659,7 664,9 655,7 650,0 660,5 640,4 645,4 653,4 653,7 647,4 668,6 673,0 668,7 663,6 655,0 646,3 665,6 682,0 5,97 6,00 5,95 5,98 5,96 5,94 5,94 5,95 5,95 5,98 ----------------------------------------- 7,3 6,9 8,0 8,6 7,2 6,6 7,5 6,0 7,1 6,5 ----------------------------------------- 12,13 12,12 12,11 12,13 12,14 12,16 12,12 12,13 12,10 12,13 ----------------------------------------- 0,00 ----------------------------------------------------------------------------- 05:11 06:04 ------------------------------------------------------------------------- 135 Dureza (Kp) Espessura (mm) Friabilidade (%) Desintegração (minutos) 1,8 Espessura (mm) 9 Altura Cilindro Compressão Principal (mm) Profundidade de Enchimento (mm) Velocidade do F-O-M (rpm) 35 Peso (mg) 80 Altura Cilindro Pré Compressão (mm) 28 Velocidade de produção (Comprimido / hora x 1000) Nº Teste ANEXO 1 Resultados da aplicação do planejamento fatorial na fase de compressão. (continuação) 3,6 613,1 636,6 613,3 641,7 632,0 625,8 616,6 614,7 614,2 627,1 640,9 630,0 632,8 634,0 630,7 630,7 627,4 616,4 614,5 624,7 5,35 5,46 5,33 5,46 5,42 5,41 5,37 5,36 5,33 5,40 ----------------------------------------- 15,1 18,9 16,0 20,0 17,0 17,3 16,7 16,1 16,4 15,9 ----------------------------------------- 12,09 12,09 12,08 12,09 12,12 12,11 12,10 12,11 12,10 12,10 ----------------------------------------- 0,02 ----------------------------------------------------------------------------- 03:35 05:15 ------------------------------------------------------------------------- 136 Dureza (Kp) Espessura (mm) Friabilidade (%) Desintegração (minutos) 1,8 Espessura (mm) 9 Altura Cilindro Compressão Principal (mm) Profundidade de Enchimento (mm) Velocidade do F-O-M (rpm) 35 Peso (mg) 80 Altura Cilindro Pré Compressão (mm) 29 Velocidade de produção (Comprimido / hora x 1000) Nº Teste ANEXO 1 Resultados da aplicação do planejamento fatorial na fase de compressão. (continuação) 5,6 603,5 609,7 625,6 610,5 602,3 627,1 622,3 628,9 627,8 628,9 619,5 603,0 604,1 611,7 609,5 627,2 622,1 616,7 616,1 635,2 5,29 5,34 5,41 5,34 5,28 5,42 5,37 5,41 5,44 5,42 ----------------------------------------- 13,0 11,9 14,6 12,6 12,2 16,3 15,1 15,2 13,4 15,8 ----------------------------------------- 12,12 12,14 12,14 12,11 12,15 12,11 12,13 12,12 12,13 12,13 ----------------------------------------- 0,00 ----------------------------------------------------------------------------- 02:34 05:28 ------------------------------------------------------------------------- 137 Dureza (Kp) Espessura (mm) Friabilidade (%) Desintegração (minutos) 2,6 Espessura (mm) 9 Altura Cilindro Compressão Principal (mm) Profundidade de Enchimento (mm) Velocidade do F-O-M (rpm) 35 Peso (mg) 80 Altura Cilindro Pré Compressão (mm) 30 Velocidade de produção (Comprimido / hora x 1000) Nº Teste ANEXO 1 Resultados da aplicação do planejamento fatorial na fase de compressão. (continuação) 3,6 609,7 615,1 613,8 616,7 610,7 624,2 603,5 611,7 623,9 618,7 623,0 618,8 605,1 624,3 618,1 618,7 599,7 604,6 623,2 632,8 5,89 5,87 5,88 5,90 5,91 5,89 5,88 5,89 5,89 5,88 ----------------------------------------- 3,9 4,2 4,1 4,6 4,0 5,1 3,4 4,2 4,8 4,3 ----------------------------------------- 12,16 12,18 12,15 12,17 12,17 12,16 12,16 12,16 12,16 12,17 ----------------------------------------- 0,25 ----------------------------------------------------------------------------- 00:28 00:37 ------------------------------------------------------------------------- 138 Dureza (Kp) Espessura (mm) Friabilidade (%) Desintegração (minutos) 2,6 Espessura (mm) 9 Altura Cilindro Compressão Principal (mm) Profundidade de Enchimento (mm) Velocidade do F-O-M (rpm) 35 Peso (mg) 80 Altura Cilindro Pré Compressão (mm) 31 Velocidade de produção (Comprimido / hora x 1000) Nº Teste ANEXO 1 Resultados da aplicação do planejamento fatorial na fase de compressão. (continuação) 5,6 630,6 629,5 633,2 631,9 635,1 616,6 627,9 628,2 627,8 629,9 630,8 612,2 629,7 647,6 641,2 622,4 637,4 617,8 640,5 636,4 5,92 5,91 5,93 5,94 5,92 5,94 5,89 5,90 5,89 5,91 ----------------------------------------- 5,4 5,5 5,4 5,3 6,0 4,1 5,1 5,3 5,1 5,2 ----------------------------------------- 12,16 12,15 12,20 12,16 12,17 12,17 12,16 12,13 12,17 12,17 ----------------------------------------- 0,05 ----------------------------------------------------------------------------- 00:17 00:35 ------------------------------------------------------------------------- 139 Dureza (Kp) Espessura (mm) Friabilidade (%) Desintegração (minutos) 1,8 Espessura (mm) 10 Altura Cilindro Compressão Principal (mm) Profundidade de Enchimento (mm) Velocidade do F-O-M (rpm) 35 Peso (mg) 80 Altura Cilindro Pré Compressão (mm) 32 Velocidade de produção (Comprimido / hora x 1000) Nº Teste ANEXO 1 Resultados da aplicação do planejamento fatorial na fase de compressão. (continuação) 3,6 673,0 652,1 671,3 672,7 676,3 663,4 679,8 650,3 659,7 682,1 679,7 660,4 649,1 672,7 650,0 657,1 673,2 676,9 654,5 663,3 5,59 5,52 5,56 5,61 5,64 5,54 5,61 5,49 5,51 5,64 ----------------------------------------- 23,3 21,1 22,7 22,7 23,1 22,2 21,2 20,7 21,4 21,5 ----------------------------------------- 12,14 12,11 12,15 12,13 12,14 12,13 12,13 12,12 12,13 12,12 ----------------------------------------- 0,01 ----------------------------------------------------------------------------- 07:48 09:35 ------------------------------------------------------------------------- 140 Dureza (Kp) Espessura (mm) Friabilidade (%) Desintegração (minutos) 1,8 Espessura (mm) 10 Altura Cilindro Compressão Principal (mm) Profundidade de Enchimento (mm) Velocidade do F-O-M (rpm) 35 Peso (mg) 80 Altura Cilindro Pré Compressão (mm) 33 Velocidade de produção (Comprimido / hora x 1000) Nº Teste ANEXO 1 Resultados da aplicação do planejamento fatorial na fase de compressão. (continuação) 5,6 668,5 686,0 679,2 664,8 660,0 662,0 694,9 675,3 665,3 681,1 664,1 673,5 685,2 684,0 681,2 665,5 684,2 692,1 670,1 688,4 5,65 5,70 5,71 5,62 5,60 5,62 5,80 5,67 5,61 5,71 ----------------------------------------- 16,2 18,9 17,1 16,8 16,7 17,3 17,2 16,9 16,0 17,2 ----------------------------------------- 12,14 12,12 12,13 12,12 12,13 12,16 12,14 12,15 12,14 12,14 ----------------------------------------- 0,01 ----------------------------------------------------------------------------- 06:44 08:04 ------------------------------------------------------------------------- 141 Dureza (Kp) Espessura (mm) Friabilidade (%) Desintegração (minutos) 2,6 Espessura (mm) 10 Altura Cilindro Compressão Principal (mm) Profundidade de Enchimento (mm) Velocidade do F-O-M (rpm) 35 Peso (mg) 80 Altura Cilindro Pré Compressão (mm) 34 Velocidade de produção (Comprimido / hora x 1000) Nº Teste ANEXO 1 Resultados da aplicação do planejamento fatorial na fase de compressão. (continuação) 3,6 665,5 664,5 673,9 677,1 683,7 657,7 666,8 649,9 685,8 648,9 667,0 668,6 661,1 684,1 658,7 689,6 668,1 672,9 689,6 661,1 5,98 5,97 5,98 5,98 5,99 5,95 5,97 5,96 5,99 5,94 ----------------------------------------- 8,5 8,9 9,2 10,3 10,5 7,8 8,8 6,7 11,4 6,7 ----------------------------------------- 12,13 12,14 12,12 12,12 12,12 12,13 12,13 12,12 12,14 12,13 ----------------------------------------- 0,00 ----------------------------------------------------------------------------- 00:16 01:02 ------------------------------------------------------------------------- 142 Dureza (Kp) Espessura (mm) Friabilidade (%) Desintegração (minutos) 2,6 Espessura (mm) 10 Altura Cilindro Compressão Principal (mm) Profundidade de Enchimento (mm) Velocidade do F-O-M (rpm) 35 Peso (mg) 80 Altura Cilindro Pré Compressão (mm) 35 Velocidade de produção (Comprimido / hora x 1000) Nº Teste ANEXO 1 Resultados da aplicação do planejamento fatorial na fase de compressão. (continuação) 5,6 663,5 675,4 670,0 672,5 655,1 687,3 648,7 668,2 669,0 658,4 671,6 695,7 683,1 657,8 691,8 650,7 682,8 690,1 668,3 668,6 5,97 5,97 5,98 5,94 5,95 6,01 5,96 6,00 5,99 5,94 ----------------------------------------- 8,4 9,6 8,7 9,1 7,0 10,9 6,8 8,2 8,6 7,7 ----------------------------------------- 12,15 12,16 12,13 12,13 12,15 12,15 12,15 12,13 12,15 12,15 ----------------------------------------- 0,01 ----------------------------------------------------------------------------- 00:31 00:59 ------------------------------------------------------------------------- 143 ANEXO 2 Resultados da aplicação do controle estatístico de processo na fase de compressão. Amostragem (%) 0 Peso (mg) 694,80 644,10 679,30 673,50 679,40 653,90 656,70 665,90 653,50 650,90 689,40 678,30 677,70 638,30 670,40 653,50 667,60 652,40 682,40 671,60 Lote: L002 Espessura Dureza (mm) (N) 5,81 195 5,75 113 5,81 175 5,82 159 5,85 175 5,75 136 5,79 136 5,78 132 5,82 135 5,78 130 ------------------------------------------------------------- Diâmetro (mm) 12,1 12,1 12,1 12,1 12,1 12,1 12,1 12,1 12,0 12,1 ------------------------------- Peso (mg) 664,60 669,00 672,70 680,90 677,30 686,90 657,90 678,20 678,40 666,80 674,40 675,60 674,60 680,20 679,10 673,90 661,70 674,80 651,30 652,00 Lote: L003 Espessura Dureza (mm) (N) 5,77 139 5,82 135 5,80 138 5,82 151 5,85 157 5,85 167 5,79 123 5,85 143 5,71 115 5,79 126 ------------------------------------------------------------- Diâmetro (mm) 12,1 12,1 12,1 12,2 12,1 12,1 12,1 12,1 12,1 12,1 ------------------------------- Peso (mg) 664,70 659,60 662,70 675,10 673,60 681,40 657,50 681,30 665,80 660,70 642,60 651,40 659,30 685,50 668,20 660,60 658,10 677,60 660,60 662,30 Lote: L004 Espessura Dureza (mm) (N) 5,69 161 5,71 153 5,71 150 5,75 169 5,79 175 5,77 190 5,70 149 5,80 176 5,74 162 5,71 152 ------------------------------------------------------------- Diâmetro (mm) 12,0 12,1 12,1 12,1 12,0 12,0 12,1 12,1 12,1 12,1 ------------------------------- 144 ANEXO 2 Resultados da aplicação do controle estatístico de processo na fase de compressão. (continuação) Amostragem (%) 2,5 Peso (mg) 678,60 648,40 657,70 686,30 653,90 649,90 687,30 657,40 676,20 678,30 677,40 676,30 654,50 654,50 663,20 675,60 654,50 657,70 673,80 684,40 Lote: L002 Espessura Dureza (mm) (N) 5,77 169 5,75 119 5,80 134 5,84 188 5,76 137 5,78 122 5,86 184 5,82 128 5,79 162 5,80 177 ------------------------------------------------------------- Diâmetro (mm) 12,0 12,1 12,1 12,1 12,1 12,1 12,1 12,1 12,1 12,1 ------------------------------- Peso (mg) 686,80 687,90 680,00 692,00 666,20 663,10 673,10 668,70 681,00 673,30 678,60 678,80 691,60 665,60 659,80 694,20 684,00 667,70 691,90 677,40 Lote: L003 Espessura Dureza (mm) (N) 5,71 155 5,77 163 5,78 144 5,75 170 5,70 134 5,70 134 5,71 145 5,72 139 5,70 157 5,71 144 ------------------------------------------------------------- Diâmetro (mm) 12,1 12,1 12,1 12,2 12,1 12,1 12,1 12,2 12,1 12,1 ------------------------------- Peso (mg) 687,40 668,40 642,60 644,10 658,60 640,10 674,50 665,30 667,40 668,50 659,70 649,90 676,20 673,40 674,00 668,70 665,70 666,50 639,50 647,40 Lote: L004 Espessura Dureza (mm) (N) 5,77 183 5,74 162 5,70 132 5,69 125 5,73 154 5,71 126 5,75 176 5,72 160 5,74 159 5,73 168 ------------------------------------------------------------- Diâmetro (mm) 12,1 12,1 12,1 12,1 12,1 12,1 12,0 12,1 12,1 12,1 ------------------------------- 145 ANEXO 2 Resultados da aplicação do controle estatístico de processo na fase de compressão. (continuação) Amostragem (%) 5 Peso (mg) 662,60 685,20 649,50 680,90 672,40 663,60 656,80 645,80 684,20 666,70 659,10 647,30 681,90 665,40 647,90 681,60 657,20 644,40 688,80 681,40 Lote: L002 Espessura Dureza (mm) (N) 5,72 141 5,83 173 5,77 119 5,83 168 5,81 164 5,78 154 5,80 136 5,76 119 5,85 182 5,80 205 ------------------------------------------------------------- Diâmetro (mm) 12,1 12,1 12,1 12,1 12,1 12,1 12,1 12,1 12,1 12,1 ------------------------------- Peso (mg) 676,30 674,80 667,90 674,50 666,50 675,30 680,90 677,10 671,80 682,60 679,10 684,40 674,70 667,90 679,40 676,10 680,60 674,30 687,60 679,00 Lote: L003 Espessura Dureza (mm) (N) 5,77 153 5,78 146 5,76 126 5,79 156 5,79 130 5,80 139 5,79 157 5,79 135 5,78 137 5,77 142 ------------------------------------------------------------- Diâmetro (mm) 12,2 12,1 12,1 12,1 12,1 12,1 12,1 12,1 12,1 12,1 ------------------------------- Peso (mg) 673,00 657,40 648,70 659,70 665,90 654,60 657,60 666,20 654,80 656,50 652,80 683,50 674,00 687,60 681,30 651,40 670,40 669,40 664,80 681,00 Lote: L004 Espessura Dureza (mm) (N) 5,70 167 5,72 151 5,73 130 5,76 162 5,79 154 5,75 143 5,77 143 5,75 164 5,75 147 5,73 148 ------------------------------------------------------------- Diâmetro (mm) 12,0 12,1 12,1 12,0 12,1 12,1 12,1 12,1 12,1 12,1 ------------------------------- 146 ANEXO 2 Resultados da aplicação do controle estatístico de processo na fase de compressão. (continuação) Amostragem (%) 10 Peso (mg) 677,90 659,20 684,20 657,30 655,60 653,40 673,10 653,30 660,50 649,80 678,20 683,10 669,50 646,80 689,10 681,80 648,70 675,00 669,50 680,70 Lote: L002 Espessura Dureza (mm) (N) 5,79 170 5,83 138 5,87 168 5,78 136 5,75 142 5,81 129 5,83 160 5,76 138 5,79 147 5,76 126 ------------------------------------------------------------- Diâmetro (mm) 12,1 12,1 12,0 12,1 12,1 12,1 12,1 12,1 12,1 12,2 ------------------------------- Peso (mg) 684,50 692,70 675,20 659,10 675,30 682,10 663,10 676,40 659,00 655,90 667,70 686,20 667,20 673,80 660,50 663,10 662,70 663,60 674,10 672,30 Lote: L003 Espessura Dureza (mm) (N) 5,76 180 5,85 189 5,79 147 5,73 137 5,80 153 5,80 156 5,80 141 5,80 167 5,77 131 5,75 120 ------------------------------------------------------------- Diâmetro (mm) 12,1 12,1 12,1 12,0 12,0 12,1 12,0 12,1 12,0 12,1 ------------------------------- Peso (mg) 658,20 678,00 666,40 647,10 657,50 651,70 647,30 673,90 646,60 650,10 662,60 652,30 677,60 649,90 668,00 659,00 659,80 671,50 664,50 662,90 Lote: L004 Espessura Dureza (mm) (N) 5,71 145 5,80 178 5,79 159 5,75 138 5,73 149 5,75 134 5,73 130 5,80 159 5,75 162 5,76 153 ------------------------------------------------------------- Diâmetro (mm) 12,1 12,0 12,1 12,0 12,0 12,1 12,1 12,3 12,1 12,1 ------------------------------- 147 ANEXO 2 Resultados da aplicação do controle estatístico de processo na fase de compressão. (continuação) Amostragem (%) 20 Peso (mg) 649,20 672,00 650,20 655,70 671,30 678,30 646,70 664,20 671,70 653,60 679,10 641,20 683,60 677,50 674,90 641,80 681,40 660,60 673,40 654,50 Lote: L002 Espessura Dureza (mm) (N) 5,69 133 5,77 155 5,74 132 5,75 137 5,83 160 5,82 181 5,76 131 5,76 145 5,80 164 5,70 140 ------------------------------------------------------------- Diâmetro (mm) 12,1 12,1 12,1 12,0 12,1 12,1 12,1 12,1 12,1 12,1 ------------------------------- Peso (mg) 658,50 679,50 671,00 674,70 667,30 659,60 676,30 668,70 665,60 677,80 667,50 664,00 674,70 681,10 656,30 665,90 671,10 674,20 674,00 667,50 Lote: L003 Espessura Dureza (mm) (N) 5,71 133 5,83 155 5,80 156 5,82 159 5,79 138 5,76 130 5,80 152 5,76 140 5,79 136 5,80 150 ------------------------------------------------------------- Diâmetro (mm) 12,1 12,1 12,1 12,0 12,1 12,1 12,2 12,1 12,1 12,1 ------------------------------- Peso (mg) 678,20 652,40 674,20 654,20 674,20 676,40 674,80 647,40 668,30 668,70 654,30 679,50 684,90 640,20 667,80 650,30 673,50 649,00 667,30 656,80 Lote: L004 Espessura Dureza (mm) (N) 5,67 166 5,62 122 5,70 166 5,63 138 5,65 164 5,69 175 5,65 179 5,62 127 5,67 162 5,67 158 ------------------------------------------------------------- Diâmetro (mm) 12,1 12,1 12,0 12,1 12,3 12,1 12,0 12,1 12,1 12,1 ------------------------------- 148 ANEXO 2 Resultados da aplicação do controle estatístico de processo na fase de compressão. (continuação) Amostragem (%) 30 Peso (mg) 647,90 645,10 649,50 682,30 645,90 663,30 646,80 667,20 674,20 660,20 671,40 644,80 672,80 680,80 670,00 657,10 678,00 674,00 652,70 637,90 Lote: L002 Espessura Dureza (mm) (N) 5,71 136 5,73 126 5,78 136 5,85 190 5,76 124 5,79 158 5,79 129 5,83 163 5,84 172 5,79 156 ------------------------------------------------------------- Diâmetro (mm) 12,1 12,1 12,1 12,0 12,1 12,0 12,1 12,1 12,1 12,1 ------------------------------- Peso (mg) 657,00 685,00 668,40 680,40 648,60 667,60 676,40 667,80 674,00 672,10 664,00 688,20 672,70 679,40 663,10 673,40 664,30 660,60 669,00 653,90 Lote: L003 Espessura Dureza (mm) (N) 5,72 133 5,84 169 5,80 156 5,82 171 5,74 117 5,82 143 5,76 164 5,79 141 5,81 140 5,69 127 ------------------------------------------------------------- Diâmetro (mm) 12,1 12,1 12,1 12,1 12,1 12,1 12,1 12,1 12,1 12,1 ------------------------------- Peso (mg) 689,20 663,20 674,20 655,70 654,20 668,00 679,50 676,40 660,60 649,50 665,70 667,20 673,70 666,50 657,70 656,90 684,20 672,70 652,60 643,20 Lote: L004 Espessura Dureza (mm) (N) 5,75 195 5,75 157 5,77 190 5,72 144 5,72 143 5,75 166 5,78 203 5,72 170 5,75 147 5,64 122 ------------------------------------------------------------- Diâmetro (mm) 12,1 12,0 12,0 12,1 12,0 12,1 12,1 12,0 12,0 12,1 ------------------------------- 149 ANEXO 2 Resultados da aplicação do controle estatístico de processo na fase de compressão. (continuação) Amostragem (%) 40 Peso (mg) 651,30 672,80 648,30 683,80 650,30 674,30 660,60 667,00 667,20 670,20 674,00 646,10 654,50 648,80 681,20 650,60 661,10 682,80 673,30 649,60 Lote: L002 Espessura Dureza (mm) (N) 5,73 126 5,78 178 5,76 130 5,85 182 5,76 135 5,78 170 5,78 152 5,80 161 5,78 161 5,69 131 ------------------------------------------------------------- Diâmetro (mm) 12,1 12,1 12,2 12,1 12,0 12,0 12,1 12,1 12,1 12,1 ------------------------------- Peso (mg) 671,00 678,50 673,50 678,90 683,30 682,30 663,90 664,70 679,20 679,60 674,80 667,70 673,60 659,80 674,40 662,60 673,40 664,20 662,40 681,80 Lote: L003 Espessura Dureza (mm) (N) 5,75 136 5,81 143 5,78 143 5,82 157 5,79 153 5,84 162 5,75 139 5,75 130 5,79 146 5,83 147 ------------------------------------------------------------- Diâmetro (mm) 12,0 12,1 12,1 12,0 12,1 12,1 12,1 12,1 12,0 12,1 ------------------------------- Peso (mg) 652,50 674,60 665,30 677,60 674,70 666,70 675,30 652,00 645,20 651,20 645,60 659,20 655,90 651,40 679,90 666,70 659,40 662,60 689,00 674,90 Lote: L004 Espessura Dureza (mm) (N) 5,7 137 5,81 179 5,77 156 5,82 187 5,80 169 5,79 164 5,79 177 5,73 145 5,73 130 5,78 138 ------------------------------------------------------------- Diâmetro (mm) 12,1 12,1 12,0 12,1 12,1 12,1 12,1 12,1 12,1 12,1 ------------------------------- 150 ANEXO 2 Resultados da aplicação do controle estatístico de processo na fase de compressão. (continuação) Amostragem (%) 50 Peso (mg) 652,70 656,00 640,80 644,50 673,00 679,90 663,10 641,00 661,30 653,60 682,30 640,90 679,90 659,10 645,40 657,40 650,30 665,10 667,90 677,20 Lote: L002 Espessura Dureza (mm) (N) 5,71 126 5,75 135 5,76 117 5,75 113 5,81 163 5,82 182 5,80 151 5,76 114 5,78 149 5,74 123 ------------------------------------------------------------- Diâmetro (mm) 12,1 12,1 12,1 12,1 12,1 12,1 12,1 12,1 12,1 12,0 ------------------------------- Peso (mg) 670,40 648,60 662,20 669,70 674,80 659,60 669,20 660,70 654,30 677,70 679,80 673,00 666,10 675,40 669,90 672,80 678,00 671,00 653,00 675,50 Lote: L003 Espessura Dureza (mm) (N) 5,76 137 5,76 116 5,75 133 5,80 140 5,79 144 5,78 126 5,79 143 5,80 127 5,82 114 5,77 146 ------------------------------------------------------------- Diâmetro (mm) 12,1 12,1 12,1 12,1 12,1 12,1 12,1 12,1 12,1 12,1 ------------------------------- Peso (mg) 672,90 676,30 654,70 681,30 669,50 657,80 680,20 674,40 662,70 665,00 671,40 683,60 666,40 694,50 643,60 670,20 674,70 678,80 655,40 679,90 Lote: L004 Espessura Dureza (mm) (N) 5,76 174 5,82 176 5,76 143 5,78 201 5,79 163 5,73 154 5,81 185 5,81 184 5,77 158 5,77 163 ------------------------------------------------------------- Diâmetro (mm) 12,1 12,0 12,0 12,0 12,0 12,1 12,0 12,0 12,0 12,0 ------------------------------- 151 ANEXO 2 Resultados da aplicação do controle estatístico de processo na fase de compressão. (continuação) Amostragem (%) 60 Peso (mg) 674,80 664,30 677,90 681,70 677,60 669,50 654,00 651,60 683,00 674,70 648,40 675,30 672,30 649,50 653,80 680,40 680,60 665,20 649,40 684,30 Lote: L002 Espessura Dureza (mm) (N) 5,72 154 5,76 146 5,75 157 5,76 170 5,80 172 5,73 161 5,77 133 5,73 128 5,80 183 5,77 163 ------------------------------------------------------------- Diâmetro (mm) 12,1 12,1 12,1 12,1 12,1 12,1 12,3 12,1 12,0 12,1 ------------------------------- Peso (mg) 653,40 663,10 690,20 672,80 658,60 666,30 669,00 682,30 667,80 682,60 677,90 675,00 671,20 659,20 671,90 662,40 664,40 690,30 667,70 676,40 Lote: L003 Espessura Dureza (mm) (N) 5,71 122 5,80 135 5,84 159 5,79 144 5,77 129 5,82 136 5,78 134 5,84 153 5,79 136 5,83 163 ------------------------------------------------------------- Diâmetro (mm) 12,1 12,1 12,0 12,1 12,1 12,1 12,1 12,1 12,1 12,1 ------------------------------- Peso (mg) 679,60 655,00 649,30 652,60 679,20 662,30 654,90 652,50 658,20 661,80 667,20 660,10 660,70 643,50 650,40 676,10 681,20 655,80 650,80 681,90 Lote: L004 Espessura Dureza (mm) (N) 5,77 188 5,76 142 5,78 138 5,76 143 5,85 200 5,76 157 5,76 146 5,78 137 5,76 154 5,8 197 ------------------------------------------------------------- Diâmetro (mm) 12,1 12,1 12,1 12,1 12,3 12,1 12,1 12,1 12,1 12,1 ------------------------------- 152 ANEXO 2 Resultados da aplicação do controle estatístico de processo na fase de compressão. (continuação) Amostragem (%) 70 Peso (mg) 659,20 648,30 649,10 665,30 680,90 659,60 674,40 666,90 689,20 676,40 652,20 651,60 673,70 655,20 684,60 684,90 673,50 680,80 654,30 656,30 Lote: L002 Espessura Dureza (mm) (N) 5,68 147 5,72 123 5,71 129 5,80 148 5,80 175 5,72 144 5,77 165 5,75 154 5,84 190 5,78 164 ------------------------------------------------------------- Diâmetro (mm) 12,0 12,1 12,1 12,0 12,3 12,0 12,0 12,1 12,0 12,1 ------------------------------- Peso (mg) 676,50 654,80 679,10 678,30 672,90 669,00 657,00 662,20 658,60 680,40 681,30 683,40 677,60 674,90 679,30 674,60 679,00 678,60 676,50 669,80 Lote: L003 Espessura Dureza (mm) (N) 5,72 146 5,76 105 5,80 152 5,76 155 5,73 146 5,76 133 5,76 130 5,72 132 5,75 118 5,82 151 ------------------------------------------------------------- Diâmetro (mm) 12,1 12,1 12,0 12,0 12,0 12,1 12,0 12,0 12,1 12,2 ------------------------------- Peso (mg) 664,20 650,30 648,30 680,90 647,80 672,00 655,30 675,20 654,20 683,40 650,50 669,30 661,90 653,00 647,50 674,40 663,10 670,80 660,10 652,30 Lote: L004 Espessura Dureza (mm) (N) 5,72 160 5,74 142 5,78 138 5,76 203 5,71 134 5,79 174 5,73 143 5,80 184 5,74 139 5,80 197 ------------------------------------------------------------- Diâmetro (mm) 12,0 12,0 12,1 12,3 12,1 12,1 12,1 12,1 12,1 12,0 ------------------------------- 153 ANEXO 2 Resultados da aplicação do controle estatístico de processo na fase de compressão. (continuação) Amostragem (%) 80 Peso (mg) 674,60 680,30 651,20 659,60 679,20 657,40 665,20 662,00 687,80 670,10 681,30 666,10 674,10 665,10 659,50 686,90 676,70 668,70 674,30 679,80 Lote: L002 Espessura Dureza (mm) (N) 5,71 167 5,77 193 5,71 127 5,79 144 5,78 160 5,72 141 5,76 158 5,74 154 5,79 200 5,75 168 ------------------------------------------------------------- Diâmetro (mm) 12,1 12,0 12,1 12,0 12,1 12,1 12,0 12,1 12,0 12,0 ------------------------------- Peso (mg) 678,70 683,40 663,60 675,50 675,60 684,20 656,20 658,00 655,90 671,70 671,10 676,40 681,40 653,60 688,80 678,00 650,00 649,70 659,50 665,50 Lote: L003 Espessura Dureza (mm) (N) 5,77 154 5,82 162 5,74 128 5,82 146 5,79 152 5,82 166 5,80 125 5,77 126 5,78 127 5,80 143 ------------------------------------------------------------- Diâmetro (mm) 12,0 12,1 12,0 12,0 12,1 12,1 12,1 12,1 12,1 12,1 ------------------------------- Peso (mg) 648,10 679,10 655,20 663,10 675,00 662,10 664,90 658,20 666,00 664,60 671,00 647,80 670,80 674,80 646,50 655,20 654,90 669,20 643,40 672,20 Lote: L004 Espessura Dureza (mm) (N) 5,66 132 5,79 175 5,77 150 5,76 153 5,79 177 5,75 169 5,73 163 5,74 148 5,73 168 5,76 187 ------------------------------------------------------------- Diâmetro (mm) 12,0 12,0 12,1 12,0 12,1 12,1 12,0 12,1 12,1 12,1 ------------------------------- 154 ANEXO 2 Resultados da aplicação do controle estatístico de processo na fase de compressão. (continuação) Amostragem (%) 90 Peso (mg) 674,60 656,40 655,20 650,80 688,60 687,30 665,10 652,80 646,70 651,80 668,90 648,50 655,50 662,20 648,30 656,00 670,70 651,20 662,00 648,40 Lote: L002 Espessura Dureza (mm) (N) 5,71 178 5,74 133 5,72 134 5,74 136 5,79 194 5,85 170 5,77 159 5,73 140 5,72 156 5,73 143 ------------------------------------------------------------- Diâmetro (mm) 12,0 12,0 12,0 12,0 12,1 12,1 12,0 12,0 12,1 12,1 ------------------------------- Peso (mg) 673,20 687,80 678,50 683,10 668,70 675,00 674,70 679,90 687,70 655,90 649,00 672,00 686,60 685,70 668,60 662,30 655,30 675,40 656,00 666,80 Lote: L003 Espessura Dureza (mm) (N) 5,80 131 5,88 156 5,82 146 5,83 158 5,83 122 5,86 135 5,82 138 5,84 145 5,87 146 5,82 112 ------------------------------------------------------------- Diâmetro (mm) 12,1 12,1 12,1 12,0 12,1 12,1 12,1 12,0 12,1 12,1 ------------------------------- Peso (mg) 677,10 675,20 656,20 669,90 677,90 686,40 667,30 677,30 660,20 670,30 680,00 668,90 660,90 648,20 648,80 655,50 688,00 663,40 657,40 674,90 Lote: L004 Espessura Dureza (mm) (N) 5,77 168 5,78 186 5,75 153 5,78 180 5,80 189 5,81 189 5,78 166 5,80 161 5,77 150 5,74 167 ------------------------------------------------------------- Diâmetro (mm) 12,1 12,1 12,0 12,1 12,1 12,0 12,0 12,1 12,1 12,1 ------------------------------- 155 ANEXO 2 Resultados da aplicação do controle estatístico de processo na fase de compressão. (continuação) Amostragem (%) 95 Peso (mg) 669,10 655,80 678,70 655,70 660,80 677,40 668,40 666,70 667,40 668,90 679,90 687,20 653,00 677,20 686,60 654,30 648,70 660,50 656,30 660,40 Lote: L002 Espessura Dureza (mm) (N) 5,77 156 5,80 135 5,80 175 5,76 138 5,74 142 5,78 141 5,76 150 5,83 178 5,76 155 5,71 149 ------------------------------------------------------------- Diâmetro (mm) 12,0 12,0 12,0 12,0 12,0 12,0 12,0 12,0 12,0 12,0 ------------------------------- Peso (mg) 660,80 665,40 658,30 659,80 688,70 651,70 683,70 667,70 675,70 676,20 660,70 665,70 677,70 673,90 688,00 672,50 667,30 655,10 680,30 666,00 Lote: L003 Espessura Dureza (mm) (N) 5,76 133 5,80 140 5,80 129 5,76 128 5,83 184 5,75 122 5,83 169 5,80 140 5,85 152 5,80 156 ------------------------------------------------------------- Diâmetro (mm) 12,1 12,1 12,0 12,1 12,1 12,1 12,1 12,1 12,1 12,1 ------------------------------- Peso (mg) 670,70 676,90 656,70 670,90 671,50 651,80 677,00 647,80 662,90 663,80 661,50 650,60 652,30 664,80 674,90 645,20 679,80 679,50 680,30 646,40 Lote: L004 Espessura Dureza (mm) (N) 5,75 169 5,76 178 5,72 151 5,71 166 5,79 168 5,71 146 5,75 171 5,72 138 5,76 185 5,77 170 ------------------------------------------------------------- Diâmetro (mm) 12,1 12,3 12,0 12,0 12,1 12,0 12,0 12,1 12,1 12,1 ------------------------------- 156 ANEXO 2 Resultados da aplicação do controle estatístico de processo na fase de compressão. (continuação) Amostragem (%) 97,5 Peso (mg) 678,20 670,80 660,60 640,40 669,70 659,10 667,90 680,50 657,10 651,90 683,10 649,90 665,70 654,60 650,50 684,80 659,20 654,50 661,00 652,50 Lote: L002 Espessura Dureza (mm) (N) 5,80 157 5,78 165 5,78 148 5,76 122 5,82 164 5,79 146 5,80 151 5,83 169 5,80 145 5,72 139 ------------------------------------------------------------- Diâmetro (mm) 12,1 12,0 12,1 12,1 12,3 12,0 12,0 12,1 12,1 12,1 ------------------------------- Peso (mg) 690,30 663,80 664,50 669,40 674,60 674,90 661,50 679,70 692,30 677,90 678,80 658,90 674,60 655,30 675,20 672,40 677,20 675,70 652,90 695,70 Lote: L003 Espessura Dureza (mm) (N) 5,73 179 5,72 138 5,77 131 5,74 147 5,81 158 5,76 154 5,75 132 5,78 166 5,80 179 5,79 156 ------------------------------------------------------------- Diâmetro (mm) 12,1 12,1 12,1 12,1 12,1 12,0 12,1 12,1 12,0 12,1 ------------------------------- Peso (mg) 663,80 652,10 642,80 666,90 642,50 680,00 664,70 669,10 638,00 652,90 679,00 660,00 674,70 677,30 677,90 651,00 646,30 653,10 668,90 668,60 Lote: L004 Espessura Dureza (mm) (N) 5,72 167 5,72 157 5,70 138 5,75 178 5,72 132 5,79 201 5,72 177 5,78 183 5,70 129 5,71 153 ------------------------------------------------------------- Diâmetro (mm) 12,1 12,0 12,1 12,0 12,1 12,0 12,1 12,0 12,1 12,0 ------------------------------- 157 ANEXO 2 Resultados da aplicação do controle estatístico de processo na fase de compressão. (continuação) Amostragem (%) 100 Peso (mg) 650,40 652,00 652,20 651,60 679,10 681,50 680,50 682,20 677,70 652,90 668,10 665,60 664,00 646,50 660,20 675,50 676,30 692,90 687,00 648,70 Lote: L002 Espessura Dureza (mm) (N) 5,72 137 5,81 132 5,77 135 5,77 132 5,83 186 5,84 170 5,83 186 5,83 188 5,83 184 5,79 147 ------------------------------------------------------------- Diâmetro (mm) 12,1 12,1 12,1 12,0 12,1 12,0 12,0 12,1 12,0 12,1 ------------------------------- Peso (mg) 677,60 655,30 672,80 661,60 645,80 657,90 652,30 680,10 670,40 674,10 675,10 660,30 674,90 656,20 650,60 680,60 650,00 677,80 667,00 673,00 Lote: L003 Espessura Dureza (mm) (N) 5,77 158 5,72 127 5,78 162 5,75 138 5,69 110 5,76 134 5,71 125 5,76 170 5,76 151 5,76 158 ------------------------------------------------------------- Diâmetro (mm) 12,1 12,1 12,1 12,1 12,2 12,1 12,1 12,1 12,0 12,1 ------------------------------- Peso (mg) 675,80 675,30 671,30 651,70 682,10 665,00 654,10 676,20 677,10 680,30 665,70 634,40 638,50 675,90 641,50 673,60 647,40 676,10 656,90 674,90 Lote: L004 Espessura Dureza (mm) (N) 5,76 193 5,81 194 5,80 188 5,73 147 5,81 196 5,73 178 5,72 150 5,78 180 5,76 192 5,72 186 ------------------------------------------------------------- Diâmetro (mm) 12,0 12,1 12,1 12,1 12,0 12,0 12,0 12,0 12,0 12,0 ------------------------------- 158