FACULDADE DE ARACRUZ

MESTRADO PROFISSIONAL EM TECNOLOGIA AMBIENTAL

CLAUDIO SILVA DE SOUSA

Análise Exergética do Processo de Produção de Ferro Gusa em

Altos-fornos: Identificação de Oportunidades em Redução de

Emissões de Gases de Efeito Estufa

Aracruz

2010

Livros Grátis

http://www.livrosgratis.com.br

Milhares de livros grátis para download.

CLAUDIO SILVA DE SOUSA

ANÁLISE EXERGÉTICA DO PROCESSO DE PRODUÇÃO DE FERRO GUSA EM

ALTOS-FORNOS: IDENTIFICAÇÃO DE OPORTUNIDADES EM REDUÇÃO DE

EMISSÕES DE GASES DE EFEITO ESTUFA

Dissertação apresentada à Faculdade de

Aracruz para obtenção do título de Mestre

Profissional em Tecnologia Ambiental.

Área

de

Concentração:

Eficiência

Energética.

Orientador(a): Prof. Dr. Rodolfo Jesús

Rodriguez Silvério

Aracruz

(2010)

Autorizo a reprodução e divulgação total ou parcial deste trabalho, por qualquer meio

convencional ou eletrônico, para fins de estudo e pesquisa, desde que citada a

fonte.

Catalogação da Publicação

Serviço de Documentação da Biblioteca Professora Maria Luiza Devens

Faculdade de Aracruz/ES

Sousa, Claudio Silva de.

Análise exergética do processo de produção de ferro

gusa em altos-fornos: identificação de oportunidades em

redução de emissões de gases de efeito estufa / Claudio

Silva de Sousa ; orientador Rodolfo Jesús Rodriguez

Silvério. - Aracruz, 2010.

109 f.

Dissertação (Mestrado)--Faculdade de Aracruz, 2010.

1. Ferro Gusa – Produção – Alto-Forno. 2. Metalurgia –

Gases. 3. Carvão Vegetal. 4. Termodinâmica. I. Silvério,

Rodolfo Jesus Rodrigues. II. Título.

CDU 669.162

DEDICATÓRIA

Ao meu saudoso pai, Paulino e a minha mãe Vilma pelos eternos ensinamentos de

vida principalmente de persistência, otimismo e humildade.

AGRADECIMENTOS

Aos que de alguma forma demonstraram algum incentivo, agradeço pela satisfação

de tê-los como contribuintes no desenvolvimento deste trabalho.

Agradeço também ao orientador professor Doutor Rodolfo Jesus Rodriguez Silvério

por sua contribuição para realização dos trabalhos, pelas sábias sugestões e

principalmente por despertar a objetividade desde o primeiro momento.

Aos professores da FAACZ pelo suporte e empenho durante o curso atendendo as

necessidades técnicas, teóricas e práticas deste trabalho e a secretaria pelos

processos de apoio que facilitaram esta conquista.

Ao professores Gutemberg Brasil pela parceira e aprendizado nos trabalhos

profissionais de realização de inventários de GEE e orientações iniciais e Gylvan

Meira pela formação em mudança do clima.

A querida esposa Heliara e queridos filhos Paulo e Eduardo pelo amor,

compreensão e apoio fundamental na decisão da matrícula.

Aos diretores e amigos do Instituto Totum e KeyAssociados em especial ao Delpupo

e

Fujihara

por

acreditarem

em

minhas

contribuições

no

time

Carbono.

Respeitosamente a minha mãe Vilma e irmã Claudiana por acreditarem na minha

missão e objetivos de vida.

Aos integrantes da banca pela análise criteriosa e avaliação deste trabalho,

apontando suas valiosas sugestões.

Pela força dos amigos Alessandro, Evandro Abreu, Penha, compadres Jovanir e

Ângelo.

Pela contribuição da Siderúrgica Ibiraçu Ltda. na pessoa do Gerente de Produção

Terêncio.

Pela dedicação do graduando em engenharia metalúrgica da UFOP Caio Bitencourt

e sua importante contribuição como bolsista voluntário desta obra.

A Deus.

"Não é o mais forte da espécie que sobrevive, nem o mais inteligente; é o

que melhor se adapta à mudança".

Charles Darwin

Resumo

Sousa, C.S. Análise Exergética do processo de produção de ferro gusa em

altos-fornos: identificação de oportunidades em redução de emissões de

gases de efeito estufa. 2009. 115 f. Dissertação (Mestrado) – Faculdade de

Aracruz, Aracruz, 2009.

No alto-forno, os carvões exercem dupla função sendo a principal a reação de

bourdoard que, no interior deste reator, fornece o gás redutor o qual promove a

redução dos óxidos ferrosos em ferro, liberando o gás carbônico. Parcela do carvão

utilizado pode estar sendo consumido por fenômenos indesejados inerentes a cada

equipamento e operação e um desperdício energético pode ser constatado

aplicando-se conceitos termodinâmicos.

Este trabalho procurou identificar oportunidades de redução de emissão de gases de

efeito estufa através de alternativas de melhor aproveitamento de recursos

energéticos, principalmente do emprego do carbono, principal agente redutor na

produção de ferro gusa em altos-fornos. Para tanto foi aplicada uma metodologia de

análise baseada nos princípios da termodinâmica, através dos conceitos de exergia.

Esta análise foi feita com base em dados reais de processo e aplicação dos

conceitos de primeira e segunda lei da termodinâmica.

Buscou-se a partir daí identificar as perdas exergéticas pela variação dos principais

parâmetros operacionais do reator buscando relações que desdobrem em

oportunidades para melhor aproveitamento energético e a tomadas de ações de

mitigação de emissão de gases de efeito estufa durante o processo.

Palavras chave: Ferro gusa, alto-forno, carvão vegetal, análise de exergia, gás de

efeito estufa

ABSTRACT

Sousa, C.S. Exergetic Analysis of the pig iron production in blst furnaces: oportunities

for ghg emissions reductions. 2009 . 115 f. Faculdade de Aracruz, Aracruz, 2009.

In the blast furnace, the coals have double funcition as the main reaction of

bourdoard that within this reactor, provides the reducing gases which promote the

reduction of iron ore, releasing carbon dioxide. Part of the coal being used can be

consumed by unwanted phenomena inherent in the equipment operation and waste

energy can be determined by applying thermodinamic concepts.

This study sought to identify opportunities for reducing emissions of greenhouse

gases though better use of alternative energy resources, the main reducing agent in

the pig iron production. Thus, was aplied a methodology based of thermodinamics

analisys. This was based on currently data process and application of the first and

second law concepts.

It was possible to identify from that exergetic losses by instability of the operational

parameters of furnace seeking relationships to mitigate emissions of ghg during the

process.

Keywords: Pig iron, blast furnace, charcoal, exergy analysis,

greenhouse gases

LISTA DE FIGURAS

Figura 1 – Evolução da produção de ferro gusa........................................................ 18

Figura 2 – Modelo esquemático da siderurgia a carvão vegetal .................................. 31

Figura 3 – Matriz Energética Nacional.................................................................... 32

Figura 4 – Evolução do consumo de carvão vegetal e produção de ferro gusa ............. 32

Figura 5 – Consumo de carvão vegetal por grau de integração................................... 33

Figura 6 – Consumo de carvão segundo origem ....................................................... 34

Figura 7 – Distribuição do consumo de lenha .......................................................... 36

Figura 8 – Balanço de carbono na redução do minério de ferro .................................. 38

Figura 9 – Visão parcial da corrida de ferro gusa ..................................................... 40

Figura 10 – Fluxograma do minério de ferro ........................................................... 41

Figura 11 – Fluxograma do carvão vegetal .............................................................. 41

Figura 12 – Diagrama de energia na siderurgia integrada .......................................... 42

Figura 13 – Emissões de CO2 pelo uso de combustíveis fósseis ................................. 43

Figura 14 – Arranjo interno do alto-forno................................................................ 45

Figura 15 – Figura esquemática da redução de minério de ferro................................. 47

Figura 16 – Emissões setoriais mundiais de gases de efeito estufa ............................. 49

Figura 17 – Emissões de GEE no Brasil .................................................................. 51

Figura 18 – Emissões na siderurgia por grau de integração de 1990 a 1998................. 51

Figura 19 – Emissões setoriais no Brasil ................................................................. 53

Figura 20 – Perdas de exergia ................................................................................ 55

Figura 21 – Fronteira de trabalho ........................................................................... 61

Figura 22 – Representação conceitual de exergia ..................................................... 68

Figura 23 – Fluxos de elementos no alto-forno ........................................................ 72

Figura 24 – Marcha operacional do alto-forno dias 1 e 2 .......................................... 80

Figura 25 – Marcha operacional do alto forno dias 11/01/2009 e 28/08/2008 .............. 80

Figura 26 – Volume de carvão vegetal enfornado..................................................... 81

Figura 27 – Inputs de exergia no alto-forno ............................................................. 86

Figura 28 – Outputs de exergia .............................................................................. 86

Figura 29 – Gráfico de temperatura do gusa em graus kelvin versus perda exergética .. 93

Figura 30 – Consumo específico de carvão vegetal versus perda de exergia ................ 94

Figura 31 – Temperatura do ar insuflado nas ventaneiras versus perda de exergia ....... 95

Figura 32 – Comparação das perdas exergéticas ...................................................... 95

Figura 33 – Correlação entre perda de exergia e as emissões de GEE ......................... 98

LISTA DE TABELAS

Tabela I – Rotas de fabricação de aço ..................................................................... 25

Tabela II – Evolução da produção de ferro gusa no Brasil ......................................... 26

Tabela III – Fontes de emissão na siderurgia ........................................................... 27

Tabela IV – Reações químicas no alto-forno ........................................................... 28

Tabela V – Insumos utilizados em altos-fornos a carvão vegetal ................................ 30

Tabela VI – Consumo de lenha no Brasil ................................................................ 36

Tabela VII – Características do alto-forno analisado ................................................ 39

Tabela VIII – Produção, consumo, importação de carvão mineral/coque .................... 44

Tabela IX – Principais setores e fontes de emissão de CO2 das industrias siderúrgicas 53

Tabela X – Emissões de poluentes .................................................................... 54

Tabela XI – Resultados da comparação dos inputs de exergia ......................... 57

Tabela XII – Resultados da comparação dos outputs de exergia ...................... 57

Tabela XIII – Propriedades térmicas do alto-forno: inicial e final ....................... 63

Tabela VIV – Comparação entre energia e exergia ........................................... 67

Tabela XV – Análise química do carvão vegetal - imediata ............................... 74

Tabela XVI – Composição química das cinzas do carvão ................................. 74

Tabela XVII – Análise elementar do carvão vegetal .......................................... 74

Tabela XVIII – Análise química do minério enfornado ...................................... 75

Tabela XIX – Análise química das pelotas enfornada ........................................ 75

Tabela XX – Matérias primas e insumos enfornados ......................................... 75

Tabela XXI – Composição química dos fundentes ............................................ 76

Tabela XXII – Composição química da sucatinha ............................................. 76

Tabela XXIII – Produtos e subprodutos do alto-forno ........................................ 77

Tabela XXIV – Composição química do ferro gusa ........................................... 77

Tabela XXV – Composição química da escória ................................................. 78

Tabela XXVI – Composição química do pó do balão ......................................... 78

Tabela XXVII – Composição química do gás de alto-forno ............................... 79

Tabela XXVIII – Balanço térmico dia 1 ............................................................... 82

Tabela XXIX – Balanço térmico dia 2 ................................................................. 83

Tabela XXX – Balanços de exergia no dia 1 ....................................................... 84

Tabela XXXI – Balanços de exergia no dia 2 ..................................................... 85

Tabela XXXII – Emissões de gases de efeito estufa ......................................... 98

LISTA DE SIGLAS E ABREVIATURAS

ABM – Associação Brasileira de Metalurgia e Materiais

ABRACAVE – Associação Brasileira de Carvão Vegetal

AF – Alto Forno

BEN – Balanço Energético Nacional

BF – Blast furnace

BFG – Blast furnace gás

CER – Certification Emition Reduction

CH4 – Gás Metano

CO2 – Gás carbônico

COG – Gás de coqueria

GAF – Gas de Alto-forno

GEE – Gas de efeito estufa

GHG – Grenhouse Gases

IBS – Instituto Brasileiro de Siderurgia/Instituto Aço Brasil

IEA – International Energy Agency

IPCC – Intergovernamental Painel of Climate Change

ISIJ – The Iron and Steel Institute of Japan

MCT – Ministério de Ciência e Tecnologia

MDL – Mecanismo de Desenvolvimento Limpo

MP – Meth Painel

OECD – Organização para Cooperação e Desenvolvimento Econômico

OIE – Oferta Interna de Energia

ONU – Organização Nacional das Nações Unidas

PIB – Produto Interno Bruto

RE – Redução de emissões

SBB – Steel Business Briefing

Sindifer – Sindicato das Indústrias do ferro

UNFCCC – Union Framework Convention Climate Change

LISTA DE SIMBOLOS

Cp

Calor específico a pressão constante {kJ/mol.K}

Cv

Calor específico a volume constante

D

Diâmetro [m]

E

Espessura [m]

V

Volume (m3)

v

Volume específico [m3/mol]

p

Pressão {atm]

C

Carbono

CO

Monóxido de carbono

CO2

Dióxido de carbono / gás carbônico

S

Entropia

H

Entalpia

U

Energia interna

h

Entalpia por unidade de massa

s

Entropia específica

u

Energia interna específica

R

Constante dos Gases Ideiais

PCS

Poder calorífico superior

PCI

Poder calorífico inferior

m

Massa

m

Vazão Mássica

p

Pressão

W

Trabalho

Q

Transferência de calor

T

Temperatura

SUMÁRIO

1. INTRODUÇÃO .............................................................................................. 14

1.1 Justificativa ............................................................................................... 17

1.2 Objetivos .................................................................................................. 19

1.2.1 Objetivo geral...................................................................................... 20

1.2.2 Objetivos Específicos ......................................................................... 20

1.3 Metodologia .............................................................................................. 20

1.4 Estruturas do Trabalho ............................................................................. 21

2. REVISÃO BIBLIOGRÁFICA .......................................................................... 23

2.1 Emissões de Gases de Efeito Estufa e Impactos às Mudanças

do Clima ........................................................................................................ 23

2.2 Processos Siderúrgicos ............................................................................ 24

2.3 Siderurgias – Fundamentação Teórica .................................................... 28

2.3.1 Fundamentos do Processo de Redução do Minério de ferro .............. 28

2.3.2 Altos –fornos ....................................................................................... 28

2.3.3 Siderurgias a Carvão Vegetal ............................................................. 31

2.3.4 Uso de Carvão Vegetal Renovável como Termo Redutor na

Siderurgia e Geração de Gases de efeito Estufa ....................................... 35

2.3.5 O Reator Analisado ............................................................................ 39

2.3.6 Uso de Combustível Fósseis na Siderurgia – Siderurgia a Coque ..... 42

2.3.7 Operação dos Atos- Fornos a Carvão vegetal .................................... 48

2.3.8 Injeção de Finos de Carvão em Altos-Fornos e a Redução de

Emissão de CO2.......................................................................................... 47

2.3.9 Emissões e Gases de Efeito Estufa e os Processos Siderúrgicos ..... 49

2.3.10 Exergia como Ferramenta Aplicada a Redução de Emissões de

Gases de Efeito Estufa ............................................................................... 54

3. FUNDAMENTAÇÃO TEÓRICA..................................................................... 60

3.1 Primeiras e segunda Lei da Termodinâmica Aplicada ao Processo de Redução

de Minério de Ferro ........................................................................................ 60

3.2 Métodos da Exergia ................................................................................. 65

4. ANÁLISE DA EXERGIA EM ALTOS FORNOS ............................................. 72

4.1 Critérios e Dados Operacionais Aplicados ............................................... 73

4.2 Discussão dos Parâmetros Operacionais Coletados ............................... 79

4.3 Balanços térmicos no Alto-forno............................................................... 81

4.4 Balanço Exergético .................................................................................. 81

4.5 Eficiência Exergética ................................................................................ 87

4.6 Exergia e Emissões de Gases de Efeito Estufa ....................................... 88

5. ANÁLISE DOS RESULTADOS ..................................................................... 91

5.1 Influências dos Parâmetros Operacionais ................................................ 91

5.2 Considerações Finais ............................................................................... 99

6. CONLUSÕES ............................................................................................... 103

BIBLIOGRAFIA ................................................................................................. 104

14

1 - INTRODUÇÃO

A vida vem sendo ameaçada pela ação antrópica descontrolada. Os gases emitidos

pelas diversas atividades econômicas agravam o efeito estufa na terra provocando

uma série de conseqüências catastróficas. Segundo Miguez (2002), a física do

forçamento radioativo indica que a taxa de deposição de energia na superfície da

terra, isto é, o próprio aquecimento, é proporcional à concentração de gases de

efeito estufa (GEE).

Na indústria siderúrgica a busca de redução de emissões de GEE e mitigação das

mudanças do clima tem sido pauta prioritária pelo alto grau de impacto ambiental e

emprego de combustíveis fósseis em seus processos. As alternativas utilizadas

pretendem minimizar o consumo de energéticos em seus processos, principalmente

o emprego do carbono dos agentes redutores, principal responsável pela produção

de CO2 e CH4 no seguimento, bem como aperfeiçoar os processos em toda a

cadeia.

Um conjunto de novas tecnologias vem sendo aplicadas ao modelo integrado neste

sentido em todas as áreas e processos da siderurgia. Entretanto, é no processo de

redução de minério de ferro em altos-fornos onde ocorre o maior consumo de

carbono e conseqüentemente onde se destacam as maiores necessidades de

pesquisa e desenvolvimento quanto à utilização racional dos recursos naturais.

Em contra partida, a aplicação dos conceitos de exergia permite avaliar a utilização

dos recursos naturais e desta forma, identifica como as irreversibilidades dos

processos estão relacionadas ao consumo do carbono e, conseqüentemente

permitindo uma avaliação das emissões de gases de efeito estufa. Assim, na

15

siderurgia, fortemente caracterizada pelo consumo de agentes redutores no

processo de redução de minério de ferro em altos-fornos, balanços termodinâmicos

de segunda lei vêm sendo realizada com menos freqüência. Este caminho pode ser

economicamente atrativo quando comparado a pesquisas de aplicação de novos

tipos de combustíveis e fontes de energia não usuais, o que possivelmente se

conseguiria com grandes mudanças de tecnologias. De forma alternativa, um estudo

de exergia também é uma ferramenta importante quando aplicada em conjunto as

novas tecnologias.

Em todo o processo de produção de aço, é no alto-forno onde se quantifica a maior

demanda dos recursos energéticos os quais são destinados ao processo de redução

de minério de ferro no interior do reator. Os altos-fornos são destinados a produção

de ferro gusa o qual é matéria prima para à fabricação de aços e ferros fundidos nas

unidades de aciarias e fundições. Nestas unidades, o ferro gusa se transforma em

produtos como chapas, bobinas, perfis, peças automobilísticas, entre outras.

Existem duas vias principais para produção de ferro gusa que se caracterizam pelo

insumo energético utilizado: o coque ou o carvão vegetal. Os altos fornos a coque

são reatores de grande porte e normalmente compõem uma estrutura de processo

para fabricação de produtos do aço. O carvão de biomassa é empregado para altosfornos de menor porte e, em grande parte, em empresas que tem o ferro gusa como

produto final. Por características específicas de processo o consumo de coque e

carvão vegetal em altos-fornos representa mais de 50% do custo final do ferro gusa

(Araujo, 1997).

O segmento siderúrgico a carvão vegetal, quando praticado num modelo autosustentável, tem uma contribuição favorável às emissões de gases de efeito estufa,

16

pois estas podem ser consideradas nulas, isto é, todo o CO2 emitido por este

processo pode ser capturado pelo plantio de florestas resultando em uma prática

totalmente sustentável.

Em contracorrente a este crescimento, reduzir o consumo de combustíveis fósseis e

atenuar as emissões de gases de efeito estufa é meta consolidada no contexto das

mudanças climáticas mundiais. Para isto, estudos ambientais vêm sendo realizados

em atendimento a estas necessidades, visando não somente a redução do aporte de

energia específica consumida nos diversos processos bem como promover

otimização da eficiência destes. Um conjunto de alternativas e novas tecnologias

vem sendo aplicadas ao modelo integrado siderúrgico.

Seguindo esta linha, este trabalho se apóia nos conceitos derivados das leis da

termodinâmica para a identificação e avaliação de oportunidades de otimização de

processos a partir da operação de um alto-forno a carvão vegetal. Espera-se que

tais alternativas sejam adotadas com sucesso antes da adoção de mudanças

tecnológicas que implicam em altos custos de implantação.

O novo perfil da indústria do ferro gusa adota modelos sustentáveis que buscam

superar diretrizes políticas e legais. O mercado internacional e as questões voltadas

às mudanças do clima passam a ganhar força a cada dia, promovendo o

desenvolvimento e implantações de projetos sustentáveis principalmente através de

plantio de florestas. Segundo Meira (2008), a mudança do clima deixou de ser um

problema ambiental para tornar-se uma questão de planejamento racional uma vez

que a questão não se desdobra mais em risco, pois já se vive suas conseqüências.

Torna-se de fundamental importância que os fundamentos de exergia sejam

ferramentas úteis promovendo um uso mais racional do agente redutor no processo

17

de redução de minério de ferro em conjunto com a otimização de processos térmicos

no alto-forno. Reduzir o consumo de combustíveis fósseis e atenuar as emissões de

gases de efeito estufa são metas consolidadas no contexto de mudanças climáticas

mundiais.

1.1 - Justificativa

Dentre os segmentos industriais instalados no país, a siderurgia se faz importante na

economia e se destaca como um alto consumidor de recursos energéticos para seus

processos de produção. As necessidades de redução deste consumo estão

diretamente associadas às ações proativas de melhoria do clima através das

reduções de emissões de gases de efeito estufa neste segmento.

A siderurgia a carvão vegetal, até então, pouco investiu em um modelo sustentável

de produção por questões associadas ao alto custo de implantação de florestas e

faltas de incentivos financeiros devido aos riscos inerentes a estes tipos de projetos.

Em conseqüência disto o setor pode ser considerado como potencial poluidor

ambiental e se torna um emissor significativo de gases de efeito estufa quando a

madeira utilizada para fabricação do carvão vegetal não é de origem renovável.

A produção de ferro gusa em altos-fornos a carvão vegetal teve seu crescimento

mundial interrompido pela escassez de terras para plantio de florestas,

principalmente nos países europeus. Entre os países que ainda praticam este

sistema estão o Brasil e Índia por ainda possuírem grandes áreas para plantio e

clima favorável ao crescimento da biomassa de eucalipto.

18

Seguindo as tendências mundiais, a siderurgia brasileira tem sua grande

contribuição econômica. O mercado brasileiro é fortalecido pela produção em

pequenos altos-fornos que utilizam biomassa. Tem-se registrado neste setor, pelo

sexto ano consecutivo, um crescimento médio de 5,6% ao ano entre março de 2007

e março de 2008 (IBS, 2008). Tal evolução tem projeções otimistas causada pelas

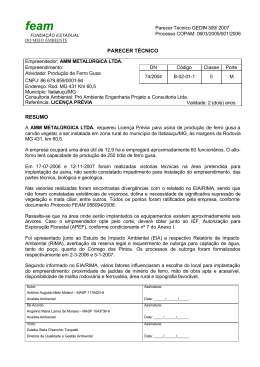

necessidades de consumo e crescente aumento da demanda do aço. O gráfico

mostrado na figura 1 apresenta a produção brasileira de ferro gusa entre os anos de

1989 a 2006.

10

9

8

7

Milhões de t de Ferro Gusa

6

5

4

3

2

1

0

Minas Gerais

Espirito Santo

Carajás

Outros

Figura 1 - Evolução da Produção de Ferro Gusa (Sindfer, 2007)

Historicamente o setor a carvão vegetal sempre esteve diante às dificuldades de

investimentos em plantios florestais dedicados à produção de carvão vegetal

renovável pelo seu alto custo de implementação, pela ausência de políticas e linhas

de financiamento e pelas instabilidades macroeconômicas. A complexidade de

análise de investimentos associada a riscos relacionados ao ciclo de crescimento do

eucalipto, e condições de garantia de pagamento são dificuldades consideradas

pelos bancos e fundos de investimento. A situação é agravada pelas poucas

19

evoluções tecnológicas voltadas a eficiência energética dos equipamentos. Neste

cenário, a utilização de madeira de origem de reflorestamento será cada vez mais

restrita e sua utilização como matérias primas e produção de carvão vegetal está

comprometida (BRITO, 1990).

Tais dificuldades podem ser atenuadas com a implantação de técnicas e tecnologias

de otimização de processos e com estudos de melhor aproveitamento dos recursos

energéticos utilizados pelo setor buscando um caminho sustentável mais sólido. Por

outro lado, devem-se aprimorar os estudos de utilização de carvão vegetal e avaliar

a sua utilização em massa na siderurgia mundial como alternativa benéfica ao meio

ambiente.

1.2 - Objetivos

1.2.1 - Objetivo Geral

O presente trabalho tem como objetivo efetuar uma análise termodinâmica do

processo de fabricação de ferro gusa em um alto-forno a carvão vegetal para

identificar oportunidades de redução de emissão de gases de efeito estufa. Para

tanto, será empregada uma análise de 2ª Lei introduzindo conceito de exergia para

identificar as maiores fontes de irreversibilidades do sistema e as oportunidades de

otimização energética.

20

1.2..2 - Objetivos Específicos

- Pesquisa bibliográfica para atualização da informação e estado da arte referente às

tecnologias de alto-forno e avaliação termodinâmica dos mesmos.

- Levantamento de dados de produção e parâmetros de operação em campo para

realização dos cálculos pertinentes.

- Realização dos balanços de massa e energia e avaliação da eficiência energética

do sistema.

- Realização dos balanços de exergia e determinação da eficiência exergética do

sistema.

- Avaliação de redução de emissão de gases de efeito estufa

- Discussão de resultados

1.3 – Metodologia

A metodologia aplicada ao desenvolvimento do trabalho baseia-se na realização de

balanços energéticos e exergéticos do processo de obtenção de ferro gusa a partir

do carvão de biomassa. O estudo foi conduzido pela realização de pesquisa

documental e aplicações de dados operacionais de uma indústria de gusa dotada de

um alto-forno com características conhecidas. A pesquisa bibliográfica abrangeu

livros e artigos caracterizados segundo Marconi e Lakatos (1990), como imprensa

escrita e publicações. Boa parte das publicações foi obtida via internet e a

compilação foi feita após estratificação do material por palavras-chave sendo elas:

21

exergia, balanço exergético, siderurgia, carvão vegetal, alto-forno, ferro gusa. O

material coletado está em sua maioria em meio digital organizado sistematicamente.

As fontes dos dados industriais foram obtidas através de cópias de documentos

originais da empresa contida em relatórios de operação. A pesquisa de campo foi

orientada por pesquisa bibliográfica permitindo com que o levantamento de dados

fosse sistematizado.

Como parte da tabulação dos dados, buscou-se identificar a alternativa mais

adequada de aplicação dos dados. Decidiu-se utilizar dados operacionais

específicos (por tonelada de gusa produzido) por ser uma unidade praticada pelo

setor. No que tange as técnicas de determinação de amostras duas questões foram

levadas em consideração: 1) período em que a marcha operacional do alto-forno

estava estável; 2) Tipo de biomassa utilizada para produção do carvão vegetal. Para

compilação dos dados termodinâmicos utilizou-se tabelas conforme modelo sugerido

nas principais bibliografias sobre o assunto.

1.4 - Estrutura do Trabalho

Essa dissertação divide-se em seis capítulos sendo assim distribuído: capítulo um

introdução, onde foi abordada principalmente a metodologia utilizada para a

pesquisa e fatores relevantes que motivaram a realização dos trabalhos, dentre eles

a importância ambiental, e a representação do setor siderúrgico no contexto nacional

e internacional; no capítulo dois, uma revisão bibliográfica procura saberes e

atualizações sobre o assunto, passando desde as principais fundamentações

teóricas sobre siderurgia e altos-fornos até uma resenha bibliográfica abordando as

22

principais referências encontradas; no capítulo três foram abordados os principais

conceitos que levaram a determinação do modelo teórico dos balanços; no capítulo

quatro apresentou-se o modelo proposto para balanço exergético em altos-fornos a

carvão vegetal bem como os procedimentos para avaliação da eficiência exergética

do processo, o que permitiu a subseqüente aplicação prática dos dados

operacionais do alto-forno em questão e apresentação dos resultados obtidos. No

capítulo cinco fez-se uma análise dos resultados obtidos onde se buscou identificar

as oportunidades de ganhos em eficiência e recomendações práticas e para

trabalhos futuros.

23

2

- REVISÃO BIBLIOGRÁFICA

Embora os fundamentos da termodinâmica possuam um amplo leque de aplicações,

ocorre que estes são comumente aplicados aos sistemas de geração de potência e

processos termo–químicos, porém observa-se que recentemente seus conceitos

vêm aos poucos sendo explorados e aplicados para esclarecer os entendimentos

sobre eficiência dos processos industriais, bem como para avaliar a qualidade da

utilização dos recursos energéticos.

A busca da redução de emissões de gases de efeito estufa pode estar relacionada

ao alcance da otimização térmica e redução de inputs de energia em altos-fornos.

2.1 - Emissões de Gases de Efeito Estufa e Impactos às Mudanças do

Clima

Embora a mobilização mundial tenha se demonstrado proativa, a sobrevivência

sustentável na terra tem sido grande desafio para políticos e pesquisadores.

Segundo Goldemberg (2000) a atmosfera tem função de um isolante térmico

caracterizado pela presença de uma pequena porcentagem de dióxido de carbono

(cerca de 370 partes por milhão de volume). A queima de combustíveis fósseis pela

ação humana em atividades industriais contribui para um aumento desta

porcentagem. Outros gases de efeito estufa são o ozônio (O3) Metano (CH4) e óxido

nitroso (N2O juntamente com vapor d’água (H2O), No entanto as emissões de CO2

representam em torno de 55% do total de emissões e o tempo de sua permanência

na atmosfera é de pelo menos 10 décadas (BNDES, 1999).

24

As conseqüências dos gases emitidos após a revolução industrial é o cenário

mundial vivido nesta década. Alguns dos principais efeitos já percebidos são:

- Aumento do nível do mar;

- Redução no suprimento de água doce;

- Maior número de ciclones;

- Tempestades de chuva e neve fortes e mais freqüentes; e

- Forte e rápido ressecamento do solo.

Alguns efeitos poderão ser irreversíveis e poderão ter impactos sócio econômicos

que comprometem a saúde humana.

2.2 - Processos Siderúrgicos

A siderurgia é o ramo da metalurgia que consiste nos estudos dos processos

relacionados à extração e transformação do ferro, principalmente quanto à

ocorrência da redução química de minérios. Esta redução química é fortemente

caracterizada pela remoção dos óxidos dos minérios por meio de um redutor, o qual

em geral, é um combustível carbonoso (ARAUJO, 1997).

Os dois agentes redutores mais amplamente utilizados são o coque e o carvão

vegetal. O carvão vegetal pode ser definido como o resultado do processo de

pirólise da madeira na ausência de ar realizada em fornos metálicos ou de alvenaria,

de grande importância ambiental por ser de origem renovável. Já o coque é um

produto obtido em fornos em um conjunto chamado de coqueria sendo o carvão

mineral de origem fóssil. Outros redutores aplicados são os combustíveis auxiliares,

25

normalmente usados como objetivo de reduzir o consumo dos redutores (WANG,

2007).

As rotas siderúrgicas podem ser classificadas em: Siderurgia não integrada, Semi

integrada e integrada podendo ser via coque ou a carvão vegetal. A principal

diferença entre elas pode ser observada na tabela I.

Tabela I – Rotas de fabricação de aço (elaboração própria)

INTEGRADA

Elevada

produtiva

SEMI INTEGRADA

capacidade Média

produtiva

NÃO INTEGRADA

capacidade Baixa capacidade

produtiva

Todas

as

plantas Não disponibiliza unidade As

plantas

possuem

disponibilizam

unidade de produção própria de pequenos altos-fornos

própria de produção de ferro gusa

ferro gusa. Grandes altosfornos

Maior parte da carga Maior parte da carga Não possuem aciaria

metálica é constituída pro metálica da aciaria é

gusa líquido

constituída por sucata

para produção de aço

Aciaria via oxigênio (BOF)

Aciaria elétrica

((EAF))

a

arco Não possuem aciaria

Principais produtos: aços Maioria

das

plantas Produto: ferro gusa para

planos

produzem aços longos

aplicação em aciarias ou

fundições

A rota integrada é responsável pela produção de 80% de todo o aço brasileiro (IBS

2008,c).

A

rota

não

integrada

brasileira,

representada

pelos

produtores

independentes de ferro gusa, é a maior comerciante mundial de ferro gusa (cerca de

42%). Sua produção no país está aumentando significativamente, pois em 1987

correspondia a 21% do mercado e em 2006 este número cresceu para 29%

(MILANEZ; PORTO, 2008).

26

A indústria do ferro e do aço pode ser considerada altamente poluidora. A geração

de resíduos equivale 613 kg/taço produzido sendo responsável por 21 milhões de

tonelada no ano de 2007, e 3% destes, considerados resíduos perigosos (IBS,

2008). Os impactos são agravados por emissões de materiais particulados, SOx,

NOx e gases de efeito estufa (WBG, 1998). A tabela II apresenta a evolução da

produção de ferro gusa no Brasil.

Tabela II – Evolução da produção de ferro gusa no Brasil (103 toneladas)

Empresa

Acesita

Belgo-Arcelor Brasil

CSN

Arcelor Mittal Tubarão

Gerdau

Usiminas

V&M

Guseiros

2001

2002

2003

2004

2005

2006

2007

610

991

3922

5014

3070

7032

474

6278

27391

536

971

4961

5024

3080

8091

476

6555

29694

589

1002

5211

4790

3619

8426

533

7869

32039

641

1090

5372

4971

3619

8615

593

9657

34558

628

1102

4969

4843

3658

8329

581

9774

33884

702

1104

3345

5094

3674

8462

604

9467

32452

689

1408

5114

5992

3694

8436

610

9628

35571

As principais fontes de emissões de poluentes na indústria siderúrgica são

apresentadas abaixo na tabela III. Esta tabela não contempla aspectos e impactos

para fabricação de agente redutor de origem renovável (carvão vegetal). Muito

embora os processos produtivos sejam de alto-impacto ao meio ambiente. De uma

maneira geral o nível de controle através de utilização de equipamentos e

tecnologias das indústrias siderúrgicas atingem satisfatoriamente aos limites

estipulados pelos órgãos ambientais.

27

Tabela III – Fontes de emissões na indústria siderúrgica (DSTI, 2007)

EMISSÕES ATMOSFÉRICAS DA INDÚSTRIA DO FERRO E AÇO

Dióxido de carbono, monóxido de carbono, material particulado,

Sinterização

compostos voláteis orgânicos, óxidos de nitrogênio, dióxidos e

furanos

Dióxido de carbono, compostos orgânicos voláteis, material

Coqueria

particulado, óxidos de nitrogênio, óxidos sulfúricos, monóxido de

carbono, materiais particulados, benzeno, e PAHs

Dióxido de carbono, monóxido de carbono, material particulado e

Alto-forno

óxido de nitrogênio

Aciaria (BOF)

Dióxido de carbono, monóxido de carbono, material particulado,

dióxidos e furanos.

Dióxido de carbono, monóxido de carbono, material particulado e

Caldeiras

óxidos de nitrogênio

PLANTAS NÃO INTEGRADAS

Forno elétrico Dióxido de carbono, monóxido de carbono, óxidos de nitrogênio,

a arco

material particulado, dióxidos e furanos

TODAS AS PLANTAS DE AÇO

Forno elétrico Dióxido de carbono, monóxido de carbono, óxidos de nitrogênio,

a arco

material particulado, dióxidos e furanos

TODAS AS PLANTAS DE AÇO

Laminação

a Dióxido de carbono, monóxido de carbono, óxido de nitrogênio,

quente

Laminação

frio

Acabamento

materiais particulados, compostos orgânicos voláteis

a

Compostos orgânicos voláteis

Dióxido de carbono e óxidos de nitrogênio

28

2.3 - Siderurgia – Fundamentação Teórica

2.3.1 Fundamentos do Processo de Redução do Minério de Ferro

No alto-forno pode ser utilizado tanto minérios no seu estado in natura bem como os

aglomerados de minério de ferro. Os minérios de ferro utilizados no processo de

redução são na natureza encontrados em sua maior parte na forma de hematita

(Fe2O3). As reações no interior dos altos-fornos são apresentadas na tabela IV.

A análise da geração desses gases nas diversas transformações no interior do forno

é fundamental para o estudo da formação gasosa no interior do reator. Cada reação

ocorre em determinada região interna do alto-forno e principalmente sobre

específicas condições de temperatura.

Tabela IV – Reações químicas no alto-forno

NOME DA REAÇÃO

REAÇÃO

Fe2O3 + CO →2FeO+CO2

Redução do minério

de ferro

Fe3O4 + CO → 3FeO + CO2

FeO + CO →Fe + CO2

FeO + C →Fe + CO2

--

3FeO + 5CO → Fe3C + 4CO2

Redução de óxidos

MnO + C → Mn + CO

FeS + CaO + C → CaS + Fe + CO

Decomposição de

silicatos

SiO2 + 2C → Si + 2CO

--

P2O5 + 5C →2P + 5CO

Precipitação do C

2CO → C + CO2

Bourdoard

CO2 + C → 2CO

Combustão

C + O2 → CO2

Decomposição de

carbonatos

CaCO3 → CaO + CO2

29

NOME DA REAÇÃO

REAÇÃO

Eliminação da água

Decomposição da água combinada

H2O + C → H2 + CO

2.3.2 - Altos-Fornos

O alto-forno é um equipamento que opera com leito poroso devido aos interstícios

formados na carga (redutor e minérios), onde gases quentes e com energia química

gerados nas partes inferiores pela gaseificação do carvão com ar pré-aquecido e

outros combustíveis auxiliares percorrem caminho ascendente, reagindo com a

carga em movimento descendente. O gás combustível e quente sobe através dos

poros, transferindo energia térmica e promovendo reações químicas onde prevalece

a redução dos óxidos de ferro metálico e sua fusão, formando a liga ferro-carbono

denominada ferro gusa. Os minérios de ferro normalmente são carregados na forma

de pelotas, sinter ou minério granulado. No Brasil, a siderurgia a carvão vegetal

utiliza o minério na forma granulada. Já os fornos a coque utilizam-se um mix

formado pelo granulado, pelotas e sinter. A tabela V apresenta as principais matérias

primas utilizadas na Siderurgia a Carvão Vegetal.

A geração do gás CO e CO2 são originadas das diversas reações a destacar as de

combustão e a de bourdoard. As reações de combustão do carvão acontecem em

sua maior parte nas regiões na altura das ventaneiras, região denominada de

raceway. O oxigênio contido no ar quente insuflado pelas ventaneiras reage com o

carbono do carvão vegetal dando origem a estas reações.

30

Tabela V – Insumos utilizados em altos-fornos a carvão vegetal

Carga Metálica

Minério de Ferro Bitolado –

Hematita: Fe2O3

Pelotas – Material composto

de hematita + aglomerantes

Sucatas – Materiais em

dimensões menores ou

britadas

Combustível e

Comburente

Carvão vegetal –

Madeira/lenha/resíduos

carbonizados

Coque – As vezes

adicionados em

proporções menores

Fundentes

Calcário Dolomítico –

Mineral basicamente

composto por Alumina

(Al2O3)

Quartzito/granito

britado – Mineral

composto por Sílica

(SiO2)

Estes gases gerados participam de outras reações e também são responsáveis pelo

arraste de material particulado proveniente da geração de finos das matérias primas.

Os principais finos são gerados pela degradação do carvão vegetal ou coque e pelo

fenômeno de crepitação do minério de ferro.

Os gases atravessam a carga permeável no interior do forno se dirigindo às saídas

pelo topo onde são interligadas as tubulações que levam ao sistema de lavagem tipo

Venturi. Parte das partículas passa aos regeneradores onde são emitidas para

atmosfera através de chaminés.

Os regeneradores participam do processo aquecendo o ar que é insuflado pelas

ventaneiras. A principal fonte de energia para este aquecimento é feito pela queima

do gás de alto-forno após passar pelo processo de limpeza dos gases. Porém, nem

todo o gás gerado é aproveitado neste aquecimento sendo necessário realizar a

queima deste excesso em queimadores. O excesso de energia do gás é queimado

em flare gerando gás CO2.

31

A co-geração de energia elétrica pela utilização do gás de alto-forno é uma

alternativa para auto-suficiência das empresas siderúrgicas em energia elétrica. Tal

prática confere uma evolução em práticas sustentáveis pelo setor e reduz as

emissões de gases de efeito estufa.

2.3.3 Siderurgia a Carvão Vegetal

A figura 2 apresenta o layout de uma empresa siderúrgica que utiliza o carvão

vegetal como agente redutor de minério de ferro. Apesar da madeira representar

12,9% da oferta de energia no Brasil, o ponto crítico da siderurgia a carvão vegetal

brasileira é em relação à auto-suficiência em carvão vegetal, isto devido aos

altos custos de reflorestamento.

Figura 2 - Modelo esquemático da siderurgia a carvão vegetal (Pereira, 1982)

Devido ao alto consumo da madeira a necessidade de madeira renovada plantada

para suprimento de toda a cadeia seria equivalente a uma vez e meia o estado do

32

Rio de Janeiro. Segundo Uhlig at al (2008) o aumento da fiscalização pode provocar

um deslocamento do uso de carvão vegetal por coque, que possui o preço mais

baixo, porém com maior fator de emissão de gases de efeito estufa. É preciso uma

política que estimule a produção de carvão vegetal

vegetal com custos mais competitivos,

com isto a demanda crescente por esta fonte de energia será atendida e a emissão

de milhões de toneladas de carbono evitada. A figura 3 apresenta a matriz

energética brasileira a qual é uma das mais limpas do mundo mostra

mostrando a

importância do consumo da madeira como prática sustentável.

3%

14%

Carvão mineral

6%

13%

9%

Lenha

Petróleo

Energia hídrica

13%

2%

40%

Nuclear

Gás natural

Produtos da cana

Outras

Figura 3 - Matriz energética nacional (BEN, 2007)

O consumo de carvão vegetal está intimamente ligado com a produção industrial de

ferro gusa. Em 2005 o setor consumiu

co

8,7 milhões de toneladas

neladas de carvão vegetal o

que equivaleu a 90,5% do seu consumo total. A figura 4 apresenta a relação entre o

consumo de carvão e a produção de ferro gusa entre os anos de 1985 a 2005

(Uhlig, 2008).

33

Figura 4 - Evolução do consumo de carvão e produção de ferro gusa (Uhlig, 2008)

Ainda em seu estudo, Uhlig et al (2008) apresenta consumos de carvão vegetal

realizado pelo IBAMA entre os anos de 2000 a 2004, que mostra que neste período

foram consumidos 14,2 milhões de toneladas do redutor sendo que 7,5 tiveram

origem de reflorestamento, 55,7% de resíduos de madeira, 20,1% de desmatamento,

12,2% da casca de babaçu e 4,5% de resíduos de desmatamento.

Os consumos de carvão vegetal por grau de integração da indústria siderúrgica é

apresentado na figura 5, e segundo a origem do carvão na figura 6. Pode-se verificar

que ao longo da evolução histórica de utilização de carvão o consumo de florestas

nativas vem superando ao consumo de florestas plantadas.

34

Figura 5 - Consumo de Carvão vegetal por grau de integração (adaptado de V&M,

2008)

45

40

35

30

25

MDC x 1.000

20

15

10

5

0

Nativa

Plantada

Figura 6 - Consumo de carvão segundo origem (Uhlig, 2008)

35

2.3.4 - Uso de Carvão Vegetal Renovável como Termo Redutor na Siderurgia e

Geração de Gases de Efeito Estufa

A biomassa é alvo de estudos sobre as alternativas de sustentabilidade de produção

de indústrias no mundo. Com as possibilidades de exaustão dos recursos naturais

não renováveis o uso de combustíveis de biomassa plantada vem sendo discutido

em grandes empresas principalmente no ramo siderúrgico do seguimento a coque.

Contudo o seu uso, bem como de outros renováveis ainda, fica parcialmente

prejudicado quando comparável aos combustíveis fósseis desconsiderando os

custos relacionados às questões ambientais e sociais. (GOLDEMBERG, 2004)

As siderúrgicas que já operam a carvão vegetal devem estar atentas as constantes

oscilações de mercado do ferro gusa o que vem exigindo cada vez mais das

empresas um modelo mais próximo do sustentável e competitivo.

Desde o início da existência humana tem-se a utilização da madeira como fonte de

energia utilizada nas principais ações necessárias à sobrevivência na terra. A

biomassa, porém, passou aos poucos a ser substituída pelos combustíveis fósseis

inicialmente despertadas pelo carvão mineral seguido pelo petróleo e gás natural.

Estes últimos ganharam mais força na indústria principalmente após a revolução

industrial com o avanço tecnológico e aumento da demanda de materiais

industrializados.

Não

obstante,

alguns

setores

mantiveram

a

demanda

de

combustíveis

lignocelulósicos, como é o caso relevante da siderurgia no Brasil, onde quase 30%

do ferro gusa produzido emprega o carvão vegetal como agente redutor e

energético. Outros setores como de celulose e papel, cerâmica vermelha, indústria

36

gesseira, alimentos e bebidas também são importantes consumidores de lenha

como fonte de calor de processo (NOGUEIRA, 2007). A tabela VI apresenta o

cenário de uso e consumo de lenha no Brasil nos anos de 2006 e 2007.

Pode-se observar que o consumo de lenha em carvoarias corresponde a 42,9%

sendo o restante em demais áreas como pode ser observado na figura 7.

Tabela VI – Consumo de lenha no Brasil (BEN, 2008)

unidade

Produção de lenha

2006

2007

3

91.922

92.317

0,4

3

38.307

39.153

2,2

3

52.949

52.614

-0,6

3

26.697

25.200

-5,6

3

9.420

9.670

2,7

10 t

Consumo em carvoarias

10 t

consumo final de lenha

10 t

Consumo residencial de lenha

consumo de carvão vegetal

10 t

10 t

Agropecuário;

7,90%

Residencial;

27,60%

%07/06

Outros

consumos;

1,00%

Carvoarias;

42,90%

Industrial;

20,50%

Figura 7 - Distribuição do consumo de lenha (BEN, 2008)

Segundo Uhlig (2008) no Brasil, o consumo de carvão vegetal está ligado a indústria

siderúrgica. A produção de ferro gusa é o principal consumidor de carvão vegetal e,

como esperado, o consumo de carvão vegetal é proporcional à produção de gusa. O

37

consumo de biomassa pelo setor de ferro gusa e aço representa cerca de 7,6% do

total (BEM, 2008).

A principal biomassa renovável utilizada para produção de carvão vegetal é o

eucalipto. Segundo Penedo (1980) é alternativa energética do coque metalúrgico

apresentando com vantagens competitivas como seguem:

- São isentos de enxofre;

- O carbono produzido pelas florestas não interfere no equilíbrio da terra.

- O carbono produzido nas florestas é perpetuamente renovável, enquanto

existir vida no planeta Terra.

As florestas geram carbono e o armazenam ao mesmo tempo, de modo que não é

necessário dispor de depósitos adicionais para o produto como acontece na maior

parte dos processos de fabricação de outros combustíveis.

Com efeito, as cadeias energéticas da biomassa florestal, desde os recursos

naturais até os equipamentos de uso final, mostram crescentes contradições. Por um

lado, a madeira representa uma forma de energia renovável, necessariamente

articulada com o desenvolvimento regional e capaz de aportar vantagens ambientais

localizadas, como a conservação de solo e a proteção dos mananciais, e caráter

global, permitindo atenuar as emissões de gases de efeito estufa (pelos efeitos de

substituição e seqüestro de carbono), sendo interessante e oportuno promover o seu

uso.

Por outro lado, em grande medida, a produção de vetores energéticos baseados na

madeira tem-se associado a impactos negativos, como o desmatamento e

degradação de uso de solo, subemprego e condições insalubres de trabalho.

38

A figura 8 apresenta o ciclo do carbono no processo a carvão vegetal. Para este

processo quando toda a madeira utilizada para fabricação de carvão vegetal é

explorada de florestas dedicadas de origem renovável, todo o CO2 emitido pelo

processo em altos-fornos é equivalente ao CO2 necessário para o crescimento do

eucalipto.

Figura 8 - Balanço de carbono na redução de minério de ferro (Nogami, 2004)

Segundo Goldemberg (2000), as reservas brasileiras de combustíveis fósseis não

deverão ultrapassar os 30 anos e ressalta que a única solução permanente que

poderá manter um desenvolvimento sustentado durante muitas décadas é através

do uso de fontes renováveis de energia.

39

2.3.5 - O reator analisado

As características do alto-forno analisado podem ser vistas na tabela VII. Este altoforno foi construído em 1980 e, considerando sua ultima reforma refratária está com

sua vida útil próximo do fim. Por ser um projeto já de 30 anos, seu layout está um

pouco ultrapassado com necessidades reais de ser otimizado principalmente os

sistemas de carregamento de matérias primas no topo, que ainda é pelo sistema tipo

skips, e seu sistema de lingotamento dotado de uma única roda de lingotar com

diâmetro sub-dimensionando o qual compromete a produtividade da usina. Uma

visão parcial desta siderúrgica pode ser vista na figura 9.

Tabela VII – Características do Alto-forno analisado

ITENS

Produção

H útil

Diâmetro do cadinho

Volume útil

Número de ventaneiras

Diâmetro das ventaneiras

Regeneradores

Volume de escória

Basicidade da escória

Vazão de ar

Temperatura da coroa

Pressão de sopro

Consumo de carvão/tgusa

Consumo de coque /tgusa

Consumo de minério

220t/dia

15,800 m

3,400 m

139 m3

10

90 mm

Glendon

120 kg/tgusa

0.92

11000-13000 Nm3

600o C

6,0 - 7,0 mca

550kg

86kg

1500kg

40

Seu principal produto, gusa nodular elaborado graças a um sistema de tratamento

metalúrgico em panela, é destinado ao mercado externo (japonês, americano e

europeu). Os demais tipos de gusa fabricados pela usina são: aciaria e fundição.

Figura 9 - Visão parcial da corrida de ferro gusa

As figuras 10 e 11 apresentam o fluxograma esquemático do suprimento de matérias

primas para produção de ferro gusa em uma indústria siderúrgica a carvão vegetal.

41

Figura 10 - Fluxograma do minério de ferro

Figura 11 - Fluxograma do carvão vegetal

42

2.3.6 - Uso de Combustíveis Fósseis na Siderurgia – Siderurgia a Coque

A aplicação de combustíveis fósseis na siderurgia está relacionada à entradas de

carvão utilizado no alto-forno como fontes do carbono. Os combustíveis fósseis

podem fazer parte da carga com a utilização total ou parcial de coque, injeção de

carvões minerais pulverizados pelas ventaneiras, injeção de gás natural e processos

periféricos de aquecimento ou de refino onde se utilizam queimas de óleos ou gás.

Um diagrama dos fluxos de energia devido ao uso de combustíveis fósseis pode ser

visto na figura 12. Para uso siderúrgico, o carvão mineral é em boa parte importado

devido à menor fração de impurezas em comparação ao carvão nacional,

viabilizando economicamente a sua aplicação para fins siderúrgicos. Pode-se

observar que o consumo industrial de combustíveis fósseis representa 67,9% do

total consumido.

Figura 12 - Diagrama de energia na siderurgia integrada (LARSON, 2003)

43

Na rota a coque os níveis de emissões de CO2 são fixados na atmosfera tendo

impacto nocivo ao aquecimento global. Na siderurgia a carvão vegetal, quando todo

carvão é de origem de florestas plantadas, existe um modelo perfeito de

desenvolvimento sustentável como resultado do balanço das emissões de carbono

já que o carbono total emitido retorna a natureza para o crescimento de biomassa.

Quanto ao coque consumido pelo Brasil o setor siderúrgico é responsável por mais

de 94% consumindo em média nove milhões de toneladas ano. Os consumos de

carvão mineral e coque contribuem proporcionalmente com as emissões de GEE do

setor industrial o qual estabelece como 2º colocado no ranking dos maiores

emissões pelo consumo de combustível como observado na figura 13. Uma

tendência de aumento no consumo de coque pode ser verificada na tabela VIII.

100.000

90.000

80.000

70.000

60.000

50.000

40.000

30.000

20.000

10.000

0

Figura 13 - Emissões de CO2 pelo uso de combustíveis fósseis (MCT, 2006)

44

Tabela VIII – Produção, consumo, importação de carvão mineral / coque (BEN 2008)

Produção

Importação

Variação de estoques, perdas, ajustes

Consumo industrial

Consumo na geração elétrica - CESP

Consumo em outros usos

Unidade

2006

2007

%07/06

103 t

5881

5965

1,4

3

14900

16441

10,3

3

616

-102

-116,6

3

13906

15097

8,6

3

5500

5074

-7,7

3

1875

2051

9,4

10 t

10 t

10 t

10 t

10 t

1 Carvão mineral e coque de carvão mineral

2 Centrais elétricas de serviço público

3 Diferença em toneladas, entre o carvão metalúrgico que é processado nas coquerias e o coque

produzido

2.3.7 - Operação dos Altos-Fornos a Carvão Vegetal

A operação com carvão vegetal por si só já apresenta vantagens em relação ao

coque por apresentar baixos teores de enxofre na composição química, conferindo

uma importante qualidade da composição final do ferro gusa.

Para a operação estável dos altos-fornos é necessário um controle de qualidade das

matérias primas basicamente dos minérios e carvões. Os principais parâmetros de

controle das matérias primas são:

- Minério de ferro: granulometria, composição química, redutibilidade, índice de

degradação sobre redução, morfologia, índice de crepitação.

- Carvão vegetal: Resistência mecânica, teor de umidade, composição química,

granulometria.

A operação dos altos-fornos a carvão vegetal se inicia no carregamento do carvão

minérios e fundentes pelo topo do alto-forno. As matérias primas armazenadas em

silos são pesados e transportados por correias transportadoras ou skips até o topo

45

do alto-forno. No topo os materiais são introduzidos no interior do equipamento por

sistemas de distribuição (por exemplo, de duplo cone ou calha rotativa). A figura 14

apresenta esquematicamente a distribuição de cargas no interior do alto-forno O gás

redutor (CO) representado pelas setas atravessa a zona de coesão para reagir com

o minério de ferro dando origem as primeiras emissões de gás CO2 no interior do

reator.

Figura 14 – Arranjo interno do alto-forno (MATSUI; SHIBATA e ONO, 2005)

Uma boa distribuição da carga garante uma decida de carga regular e um leito

permeável até as regiões de completa redução do minério de ferro em ferro gusa.

Como pode ser observado na figura anterior, o processo de redução do minério de

ferro se inicia quando o ar quente originado da captação e passagem deste por

equipamentos denominados regeneradores dotados de serpentinas é injetado pelas

ventaneiras do reator. Nesta região o oxigênio contido no ar encontra o carbono

dando origem as reações de combustão e a reação de bourdoard que liberam os

46

gases redutores. Estes gases redutores ascendentes encontram-se com a carga

descendente promovendo a redução do minério conforme estágios apresentados.

Nesta região, gusa e escória em estado líquido percola sobre a carga depositando

na região do cadinho. Na base do cadinho está situado o furo de corrida onde ferro

gusa e escoria escoam formando um jato direcionado a um canal revestido. Estes

materiais no estado líquido se separam durante o tempo de permanência no canal,

pela diferença de densidade.

As principais variáveis operacionais do alto-forno a carvão vegetal são: Temperatura

do ar soprado (temperatura de coroa), pressão de sopro, temperatura de topo,

relação fator (CO/CO2), altura da carga (sonda), temperatura do gusa no canal, teor

de silício do gusa, quantidade de carga hora, peso da corrida, volume de escória. A

boa marcha operacional do alto-forno é parcialmente garantida pelo controle

realizado pelos supervisores e operadores.

As instabilidades operacionais ocorridas são em função das variações na qualidade

do carvão vegetal enfornado. As principais variáveis inerentes as matérias primas

são teor de carbono, densidade e de umidade do carvão enfornado, e granulometria

do carvão e minério de ferro.

Dentre as variáveis apresentadas, um controle apurado é realizado ao consumo de

carvão vegetal que é função de alguns parâmetros como: peso específico do carvão,

umidade do carvão, redutibilidade do minério, crepitação do minério, regularidade na

distribuição de carga, volume de escória, basicidade de escória, temperatura dos

glendons, temperatura de coroa, eficiência do peneiramento, qualidade dos insumos,

teor de silício no gusa. A figura 15 representa, de forma esquemática, a redução do

minério de ferro.

47

Figura 15 - Figura esquemática de redução do minério de ferro

2.3.7 - Injeção de Finos de Carvão em Altos-Fornos e a Redução de Emissão de

CO2

A injeção de finos de carvão em altos-fornos é um recurso de redução de consumo

energético, pois normalmente pode se utilizar finos de carvão reciclados do próprio

processo de produção de ferro gusa. Segundo Assis 1995, durante o fluxo da

biomassa desde o processo de produção do carvão vegetal até o seu carregamento

no alto-forno pode ser gerado cerca de 25 % de finos. Este fino também conhecido

como moinha, que era de comercialização incerta, vem ganhando aplicação nos

diversos mercados industriais de demanda de energia podendo ser aplicados na

substituição de carvão vegetal carregado no topo bem como também do coque.

Ainda nas indústrias não integradas o redutor é enfornado em faixas granulométricas

iguais ou superiores a 6,35 mm. Isto faz com que a geração de finos seja menor do

que nas outras classificações siderúrgicas e, portanto o volume gerado quase

48

sempre é um fator limitante para adoção da tecnologia de injeção de finos de carvão

pulverizado pelas ventaneiras. A alternativa neste caso, é a compra de moinha de

terceiros para suprir uma demanda regular de injeção do material. Outra limitação

desta utilização é o fator temperatura de sopro, pois os altos-fornos a carvão vegetal

são equipados com regeneradores do tipo glendon com o qual se alcançam

temperaturas menores do que os cowpers, utilizados em fornos maiores

principalmente por fatores econômicos.

Deve-se ressaltar também que a injeção de finos de carvão, tem efeito refrigerante,

induzindo o processo a um abaixamento na temperatura de chama. A injeção de

combustíveis auxiliares demanda cuidados especiais na operação dos altos-fornos,

pois esta prática implica em uma série de alterações operacionais: permeabilidade

da coluna, espessura da camada do redutor, distribuição da carga, temperatura de

chama e enriquecimento do ar (Wagner, 1994).

A injeção de finos de carvão pelas ventaneiras induz a um menor consumo de

carvão vegetal bruto, diminuindo o consumo anual de carvão e conseqüentemente

reduzindo a necessidade de área de reflorestamento.

Portanto, para siderúrgicas onde o redutor é o carvão vegetal de biomassa plantada,

o balanço de CO2 do alto-forno a carvão vegetal é positivo, isto é, o CO2 liberado

pelo alto-forno para a atmosfera é menor do que o absorvido anteriormente pela

floresta. Sendo assim a alternativa de injeção de finos pelas ventaneiras pode ser

considerada uma prática que contribui para com o desenvolvimento sustentável

amenizando o efeito estufa (Assis, 1996).

49

2.3.8 - Emissões de Gases de Efeito Estufa e os Processos Siderúrgicos

A figura 16 apresenta as emissões globais de gases de efeito estufa por setores de

atividades.

DESMATAMENTO

E MUDANÇAS DE

PADRÕES NO

USO DA TERRA

9%

AGRICULTURA

14%

CFCS

17%

INDÚSTRIAS

4%

PRODUÇÃO DE

ENERGIA

56%

Figura 16 - Emissões setoriais mundiais de gases de efeito estufa (MCT, 2006)

Uma boa prática a se utilizar em determinação de emissões é adota

adotar as

metodologias do Guia do GHG Protocol.

Protocol. Este documento foi elaborado

cuidadosamente com objetivo de padronizar de forma coerente, um inventário de

emissão de gases de efeito estufa. O GHG protocol foi desenvolvido pelo WRI –

Word Research Institute em colaboração

olaboração com outras entidades mundiais. Os

resultados objetivados são alcançados mediante a aplicação dos seguintes passos

propostos por ele sendo eles:

- Definição dos limites operacionais organizacionais do inventário

- Coleta de dados das atividades que

que resultam na emissão de GEE;

- Calculo das emissões

50

- Adoção de estratégias como: aumento de eficiência, projetos para crédito de

carbono, introdução de novas linhas de produtos, mudança de fornecedor, etc.

- Relato de resultados.

Sua aplicação envolve os seguintes benefícios: - oportunidades de redução de

custos; - criação de benchmark e oportunidades para melhorar a competitividade;

Participar de mercados de emissões de GEE; - Prestar contas aos acionistas e

stakeholders; - Aplicabilidade e impacto em cadeira; - Traçar e alcançar metas de

responsabilidade sócio-ambiental; - Avaliar passivos e preparar-se para futuras

políticas de emissões de GEE; - Garantir oportunidades no mercado internacional.

As expressões matemáticas para cálculos de emissões também são apresentadas

no Guia. Contudo, Brasil, Junior, P. e Junior, J. (2008) destaca a importância da

declaração de incertezas associadas aos processos de medida de emissões dos

gases para confiabilidade e segurança de avaliação de melhorias operacionais bem

como para definição coerente de metas de redução.

As emissões de gases de efeito estufa na indústria siderúrgica são originadas em

vários processos sejam eles os de produção ou os de apoio aos setores de

produção. Para quantificar as emissões primeiramente precisamos conhecer os

processos e tecnologias implantados em cada empresa bem como identificar com

detalhes como ocorrem às operações de logística e apoio operacional desde o

recebimento de todas as matérias primas, insumos e energia elétrica até a entrega

dos produtos, subprodutos e resíduos. As figuras 17 e 18 apresentam

respectivamente a contribuição de emissões por cada atividade econômica e

emissões por grau de integração na siderurgia.

51

7%

75%

9%

6%

QUEIMA DE COMBUSTÍVEIS NA

INDÚSTRIA

1%

2%

QUEIMA DE COMBUSTÍVEIS NO

TRANSPORTE

QUEIMA DE COMBUSTÍVEIS OUTROS

SETORES

EMISSÕES FUGITIVAS

PROCESSOS INDUSTRIAIS

MUDANÇA NO USO DA TERRA E

FLORESTAS

Figura 17 - Emissões de GEE no Brasil

2

1,5

1

siderurgia integrada

0,5

siderurgia semi

semi-integrada

0

redução direta

1990 1991

1992 1993

1994 1995

1996 1997

1998

Figura 18 - Emissões na siderurgia por grau de integração de 1990 a 1998 (tCO2/taço)

Ainda no primeiro inventário setorial realizado pelo Ministério de Ciência e

Tecnologia no Brasil, as emissões de gases de efeito estufa na siderurgia integrada

corresponderam valores superiores a 80% das emissões totais do setor entre os

anos de 1990 a 1998

98 comparativamente a siderurgia semi-integrada

semi integrada e a redução

direta.

O guia GHG protocol não engloba em sua metodologia de contabilização final de

emissões a contribuição da siderúrgica a carvão vegetal, pois credita que as

emissões são compensadas pela p

produção de O2 pelas florestas. Como bem explica

52

Sampaio (2004), dentre as várias possibilidades de energia renovável utilizada pelo

homem, é através da fotossíntese que os seres clorofilados absorvem energia solar

e, na presença de pigmentos verdes converte o dióxido de carbono e a água em

glicose funcionando como um coletor verde que serve para regenerar o oxigênio de

volta a atmosfera, limpando-a do dióxido de carbono expelido em excesso, servindo

também para a produção de carbono renovável como mostrada na reação a seguir:

6CO2+6H2O+Luz Solar/Clorofila →C6H12O6+6O2

Entretanto, segundo Cavaliero e Jannuzzi (1998), a utilização predatória de matas

nativas, sem o devido reflorestamento pode aumentar ainda mais a participação do

setor siderúrgico nas emissões nacionais de CO2, uma vez que até a etapa de

produção de ferro gusa a partir do processo de redução de minério de ferro, a

indústria a carvão vegetal emite mais que a indústria a coque de carvão mineral. Isto

configura que ambos os redutores utilizados classificam a atividade siderúrgica como

produtores de CO2 e consumidores de O2.

A figura 19 apresenta as emissões setoriais no Brasil. Os dados são retirados do

primeiro inventário nacional de gases de efeito estufa realizado pelo governo

brasileiro para o ano de referência de 1994. O setor siderúrgico que se enquadrano

setor industrial é responsável por 4% das emissões no país

Na figura 19 não foram levadas em consideração as emissões indiretas (consumo de

energia elétrica). Foram consideradas as emissões na coqueria, alto-forno e

emissões de processo (representando 60% das emissões totais da siderúrgica). A

tabela IX apresenta como são originadas as emissões de gás de efeito estufa para

cada tipo de siderurgia bem como por processos siderúrgicos e na tabela X compara

as emissões por setores da indústria.

53

Ferro e aço

Químicos e petroquímicos

Metais não ferrosos

Minerais não metálicos

Outros

27%

28%

18%

25%

2%

Figura 19 - Emissões setoriais no Brasil (IEA, 2007) *

Tabela IX – Principais setores e fontes de emissão de CO2 das indústrias siderúrgicas

Setores de produção

Ferro gusa

(Não Integrada)

Fontes de

emissão

Alto

Alto-forno

(carvão vegetal)

Coqueria

Sinterização

Ferro e aço

(Integrada)

Alto-forno

Alto

(coque)

Aciaria

Ferro ligas

Energia

Forno elétrico de

redução

Caldeiras das

centrais

termoelétricas

Origem das emissões

Combustão do carvão

Combustão dos finos de carvão injetado

nas ventaneiras

Redução dos óxidos de ferro

Decomposição dos fundentes

Queima do GAF e/ou COG

Queima de outros combustíveis (óleo

combustível; gás natural)

Oxidação de finos de coque ou de carvão

vegetal

Combustão do coque

Combustão dos finos de coque /carvão

mineral injetados nas ventaneiras

Redução dos óxidos de ferro

Decomposição dos fundentes (calcário e

dolomita)

Oxidação do carbono contido no aço

Oxidação do carbono dos eletrodos (forno

elétrico de aciaria)

Redução dos óxidos metálicos

Oxidação do carbono dos eletrodos

Oxidação do carbono contido nos

minerais

Calcinação dos carbonatos (calcário e

dolomita)

Combustão de gases siderúrgicos (GAF e

COG)

54

Tabela X – Emissões de poluentes (Silveira, sem data)

CO2

CH4

CO

NOx

NMVOC

236.505

401

12.266

1.601

1.596

23

3

39,1

69,6

64,5

74.066

55

1.833

347

55

7,2

0,4

5,8

15,1

2,2

37.887

37

790

113

23

% (em relação ao

setor energia)

3,7

0,3

2,5

4,9

0,9

% (em relação ao

subsetor industrial)

51

67

43

33

41

Emissões totais do

setor GJ

SETOR ENERGIA % (em relação as

emissões totais)

Emissões totais

Emissões do

Subsetor

SUBSETOR

INDUSTRIAL % (em relação ao

setor energia)

Emissões Ind.

Siderúrgica

INDÚSTRIA

SIDERÚRGICA

2.3.9 - Exergia como Ferramenta Aplicada a Redução de Emissões de Gases de

Efeito Estufa

Um estudo de Akiyama & Yagi (1998) apresenta uma metodologia para avaliação

de reduções de emissões pela minimização do consumo de exergia em indústrias

siderúrgicas. Os resultados sugeririam a possibilidade de economia de energia pela

indicando uma meta para redução da emissão de CO2 e diferenças entre simulações

de dados operacionais. Significativamente, a metodologia proposta é também

aplicável para todos os outros sistemas metalúrgicos e químicos para estudos de

alternativas e aproveitamento de recursos. A redução de emissões também pode ser

conduzida pela recuperação de calor de gases de alto-forno que saem a altas

temperaturas dos sistemas de produção de ferro e aço através da recuperação de

55

sua a exergia química. Afigura 20 apresenta a redução da perda exergética pelo

aumento do índice de pós combustão do gás de alto-forno.

Figura 20 - Perdas de exergia

O objetivo principal da análise de exergia é identificar e avaliar quantitativamente a

causas das imperfeições termodinâmicas dos processos térmicos.

Segundo Zargut, (1988) a exergia foi inicialmente introduzida por Rant em 1956

fundamentado em questionamentos sobre a degradação da energia quando utilizada

em sistemas e processos diversos. Segundo Valero, Munhoz e Lozano 1994, o

conceito foi trabalhado anos após para ser difundido mundialmente nos processos

industriais a partir de pesquisas realizadas por Wall, 1986.

Os estudos e aplicação do conceito de exergia em processos siderúrgicos são pouco

utilizados pelos pesquisadores da siderurgia principalmente para o seguimento a

carvão vegetal.

Em conseqüência disto, os estudos bibliográficos desta dissertação tiveram início

tomando como referência uma análise comparativa entre a siderurgia integrada

56

convencional a coque e a siderurgia a carvão vegetal. Também Oleg Ostrovisk e

Zhang (2004), realizaram estudo similar, porém desta vez, pesquisando a rota

integrada de produção de gusa e comparativamente com processos de redução

direta de óxidos de ferro.

Uma análise exergética comparativa para sistemas de produção de gusa via carvão

vegetal e coque (entradas e saídas de exergia) a qual objetivou avaliar as questões

ambientais principalmente relacionadas a emissões de gases de dióxido de carbono

para a atmosfera, foi desenvolvida por Nogami, Yagi e Sampaio (2004). O estudo