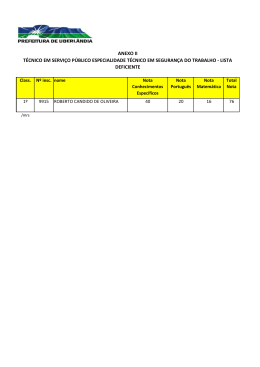

MINISTÉRIO DA DEFESA EXÉRCITO BRASILEIRO DEPARTAMENTO DE CIÊNCIA E TECNOLOGIA INSTITUTO MILITAR DE ENGENHARIA (Real Academia de Artilharia, Fortificação e Desenho, 1792). CURSO DE ESPECIALIZAÇÃO EM TRANSPORTE FERROVIÁRIO DE CARGAS LAYDA FAUSTINA ANSELMO ALAS APLICAÇÃO DA METODOLOGIA DE MANUTENÇÃO CENTRADA NA CONFIABILIDADE EM LOCOMOTIVAS DA FROTA RJ - MRS Rio de Janeiro Junho de 2012 Layda Faustina Anselmo Alas APLICAÇÃO DA METODOLOGIA DE MANUTENÇÃO CENTRADA NA CONFIABILIDADE EM LOCOMOTIVAS DA FROTA RJ - MRS Monografia apresentada ao Curso de Especialização em Transporte Ferroviário de Cargas do Instituto Militar de Engenharia. Orientador: Professor Marcelo Sucena Tutor: Fernando César Paim Rio de Janeiro Junho de 2012 Layda Faustina Anselmo Alas Trabalho de conclusão do curso de Especialização em Transporte Ferroviário de Cargas do Instituto Militar de Engenharia _____________________________________________________________ Marcelo Sucena (Orientador) - IME _____________________________________________________________ Fernando César Paim - MRS _____________________________________________________________ Coronel Silveira Lopes – IME Rio de Janeiro Junho de 2012 Dedico este trabalho a Deus, pelo sustento e amor incondicional e à minha família pelo carinho e compreensão. Agradecimentos Gostaria de expressar meus agradecimentos: • À Deus, por me mostrar que posso confiar Nele e por ser paciente com meus conflitos. • Aos meus pais que fizeram tudo que estava ao alcance deles para me educar para a vida e não permitir que o contrário acontecesse. • Aos meus irmãos pelas brigas de criança que me ajudaram a ser forte e pela amizade que demonstram em todas as situações. • Ao meu noivo, Rafael, por me obrigar a continuar quando eu queria parar. • À MRS pela oportunidade de subir mais um degrau na escada acadêmica. • Ao orientador e professor Marcelo Sucena por traçar os primeiros passos e permitir que eu pudesse caminhar no desenvolvimento desse trabalho. • Ao orientador Fernando César Paim pelas conversas que geraram insights para descrição desse trabalho. • Ao CEPEFER-IME pela coordenação do curso. Deus disse: “Sê forte e corajoso! Não fique desanimado, não tenha medo, porque eu, O Senhor, seu Deus, estarei com você em qualquer lugar para onde for!” (Josué 1:9) ALAS, L. F. A. Aplicação da Metodologia de Manutenção Centrada na Confiabilidade nas locomotivas da frota RJ - MRS. 2012, 54 f. Monografia (Especialização de Transporte Ferroviário de Carga), Instituto Militar de Engenharia, IME, e Centro de Pesquisas Ferroviárias, CEPEFER, Rio de Janeiro (RJ). Resumo Este trabalho relaciona os principais tipos de manutenção conhecidas no mercado e suas metodologias. O setor ferroviário vem crescendo consideravelmente e para acompanhar esse crescimento o setor de manutenção precisa aplicar técnicas que aumentem a confiabilidade de seus ativos, daí a necessidade de se implantar metodologias consistentes para análises de falhas dos ativos. Uma dessas metodologias trata-se da Manutenção Centrada na Confiabilidade que será apresentada os passos para aplicação bem como a experiência de uma análise piloto feita no Grupo de Análise de Falhas da manutenção de locomotivas do estado do Rio de Janeiro. Palavras-chave: setor ferroviário, manutenção, confiabilidade. ALAS, L. F. A. Aplicação da Metodologia de Manutenção Centrada na Confiabilidade nas locomotivas da frota RJ - MRS. 2012, 54 f. Monografia (Especialização de Transporte Ferroviário de Carga), Instituto Militar de Engenharia, IME, e Centro de Pesquisas Ferroviárias, CEPEFER, Rio de Janeiro (RJ). Abstract This paper relate maintenance types and its methodologies known in the market. The rail sector has grown considerably and to follow it, is needed maintenance techniques that increase the reliability of their assets, hence the necessity to establish consistent methodologies for the analysis of failures of assets. The Reliability Centered Maintenance will be presented, as well as the steps for implementation and the experience of a pilot analysis made in the Fault Analysis Group of the maintenance of locomotives in the state of Rio de Janeiro. Keywords: rail sector, maintenance and centered. Sumário Agradecimentos 5 Resumo 7 Abstract 8 1. INTRODUÇÃO .................................................................................................................. 11 2. OBJETIVO ......................................................................................................................... 12 3. METODOLOGIA............................................................................................................... 12 4. TRANSPORTE FERROVIÁRIO PARA PASSAGEIROS............................................ 13 5. TRANSPORTE FERROVIÁRIO PARA CARGAS ....................................................... 13 6. A EMPRESA MRS LOGÍSTICA ..................................................................................... 14 6.1. FROTA LOCOMOTIVAS ............................................................................................. 14 6.2. FROTA VAGÕES ........................................................................................................... 16 6.3. TRECHOS MRS .............................................................................................................. 16 6.4. INFRAESTRUTURA MRS ............................................................................................ 18 6.5. DIVISÃO DE ACIONISTAS.......................................................................................... 19 6.6. HISTÓRICO DE PRODUÇÃO ..................................................................................... 20 7. MATERIAL RODANTE ................................................................................................... 20 8. LOCOMOTIVA ................................................................................................................. 25 8.1 SISTEMA ELÉTRICO .................................................................................................... 27 8.2 SISTEMA MECÂNICO .................................................................................................. 28 8.3 SISTEMA PNEUMÁTICO ............................................................................................. 31 8.4 TRUQUES, PLATAFORMA E APARELHOS DE CHOQUE TRAÇÃO ................. 32 9. TIPOS DE MANUTENÇÃO ............................................................................................. 34 9.1. MANUTENÇÃO CORRETIVA .................................................................................... 35 9.2. MANUTENÇÃO PREVENTIVA .................................................................................. 35 9.3. MANUTENÇÃO PRODUTIVA TOTAL ..................................................................... 36 9.4. MANUTENÇÃO PREDITIVA ...................................................................................... 37 9.5. MANUTENÇÃO CENTRADA NA CONFIABILIDADE........................................... 39 10. DESENVOLVIMENTO DO TRABALHO .................................................................... 46 10.1. LEVANTAMENTO DE DADOS ................................................................................. 46 10.2. AVALIAÇÃO DE CRITICIDADE - PASSOS 1 e 2 .................................................. 47 10.3. PASSO 3 - DIAGRAMAÇÃO HIERARQUIZADA .................................................. 47 10.4. PASSOS: 4 - DETERMINAÇÃO DOS PESOS, 5 - CÁLCULO DOS IR’s, 6 ALOCAÇÃO DO MÁXIMO IR AO NÍVEL SUPERIOR ................................................. 48 10.5. PASSO 1 - MCC - CONHECER O SISTEMA ........................................................... 48 10.6. DESTACAR FUNÇÕES DO SISTEMA - PASSO 2 MCC ....................................... 48 10.7. RELACIONAR AS POSSÍVEIS FALHAS - PASSO 3 MCC ................................... 49 10.8. AVALIAR MODOS DE FALHA, EFEITOS E CONSEQUÊNCIAS - PASSO 4 ................................................................................................................................................ 50 10.9. PASSO 5 - RELACIONAR AS PRINCIPAIS ATIVIDADES DE MANUTENÇÃO E DEFINIR SUA PERIODICIDADE .................................................... 50 11. CONCLUSÃO................................................................................................................... 51 1. INTRODUÇÃO A manutenção teve origem no fim do século XIX e nas últimas duas décadas tem mudado mais do que outras áreas. Antes da Segunda Guerra Mundial, o conceito de manutenção era baseado na limpeza, lubrificação e reparo após a quebra dos equipamentos, surgindo então a Manutenção Corretiva. Posterior a isso, surgiu o conceito de Manutenção ão Preventiva, que consiste em trocar o componente antes que ocorra a falha, esse tipo de manutenção manutenção foi utilizado em larga escala até o início da década de 70, decorrente da necessidade de d aumentar a disponibilidade e confiabilidade dos equipamentos. Mas com o crescimento da automação e da mecanização foi necessário desenvolver técnicas que monitorassem monitorassem a vida útil dos equipamentos e acusassem a falha antes que ela ocorra, dá-se então a Manutenção Preditiva. Figura 1. As quebras ou falhas são apenas a ponta do iceberg. iceberg (Fonte: Fonte: Engefaz) A manutenção é o conjunto de atividades e recursos aplicados aos a sistemas ou equipamentos, para mantê--los los nas mesmas condições de desempenho de fábrica e de projeto, visando garantir a consecução de sua função dentro dos parâmetros de disponibilidade, qualidade, de prazos, de custos e de vida útil adequado, Hamaoka et e al. (2000). Ainda, segundo Sucena (2002), a manutenção de sistemas complexos, tais como os ferroviários, é caracterizada como de cunho industrial, com diretrizes, procedimentos, roteiros e rotinas bem definidas e uma dotação orçamentária estruturada, objetivando etivando a continuidade da operação do tráfego evitando a ocorrência de fatos que possam degradar ou interromper a prestação do serviço de transporte. Isso quer dizer que atualmente, predizer a falha não é considerado o melhor método de manutenção, então, com a Engenharia de Manutenção, espera-se técnicas de análise de falhas, conhecimento do sistema e geração de informação para impedir que a falha ocorra novamente e o equipamento perca sua funcionalidade. Os modo de falhas são analisados até que se chegue a causa raiz, tida como causa primária, e essa seja tratada de maneira adequada. Resume-se em pro-atividade e mudança cultural. Considerando todos esses conceitos, as empresas de transporte ferroviário também veem investindo na capacitação das pessoas, bem como em instrumentos de medição e ferramentas para trabalho, incluindo software que auxiliem na análise dos dados gerados visando alcançar altos patamares de qualidade e confiabilidade de serviço. Figura 2. Evolução das Atividades de Manutenção. (Fonte: Engefaz) 2. OBJETIVO O objetivo desse trabalho e difundir a metodologia de Manutenção Centrada em Confiabilidade na Oficina de Locomotiva de Barra do Piraí da empresa MRS Logística. 3. METODOLOGIA A metodologia aplicada a da Manutenção Centrada na Confiabilidade - MCC que será detalhada nos capítulos 9.5 e 10. 4. TRANSPORTE FERROVIÁRIO PARA PASSAGEIROS É destinado à grandes centros para transporte de grande quantidade de pessoas com economia e menorr índice de poluição. Embora o custo de implantação seja alto, esse é compensado com durabilidade dos veículos e melhores custos de manutenção. Um bonde moderno - Veículo Leve sobre Trilhos (VLT) - tem vida útil de aproximadamente 20 anos, e um ônibus cerca cerc da metade. A ferrovia para transporte de passageiros é utiliza os veículos metrô, trens, VLT e monotrilhos. 5. TRANSPORTE FERROVIÁRIO PARA CARGAS Em março desse ano o Ministério dos Transportes aferiram os dados a respeito da utilização dos modais de transporte. Sendo distribuído da seguinte maneira. Gráfico 1 - Representação da distribuição de modais no Brasil Apesar da participação na matriz de transporte brasileira ser dominada pelos veículos rodoviários, a ferrovia apresenta vantagens pouco exploradas, tais como, maior capacidade de transporte e custos menores. Atualmente o governo vem investindo no transporte transporte ferroviário, como exemplo temos a Transnordestina, que é financiada pela Companhia Siderúrgica Nacional (CSN) e o governo federal, essa ferrovia fará a ligação entre os portos de Pecém - Ceará e de Suape - Recife. Porém, ainda se tem muito que melhorar para alavancar o uso desse meio de transporte. 6. A EMPRESA MRS LOGÍSTICA Trata-se de uma concessionária que controla, opera e monitora a Malha Sudeste da Rede Ferroviária Federal, antiga SR3 (Juiz de Fora) e SR4 (São Paulo). A empresa atua no mercado de transporte ferroviário desde 1996, quando foi constituída, interligando os estados do Rio de Janeiro, Minas Gerais e São Paulo. São 1.643 Km de malha, 721 locomotivas e 18554 vagões que facilitam o processo de transporte e distribuição de cargas numa região que, segundo IBGE, concentra aproximadamente 55% do produto interno bruto do Brasil e estão instalados os maiores complexos industriais do país. Pela malha da MRS também é possível alcançar os portos de Itaguaí e de Santos que é o mais importante porto da América Latina. O foco das atividades da MRS está no transporte ferroviário de cargas gerais, como minérios, produtos siderúrgicos acabados, cimento, bauxita, produtos agrícolas, coque verde e conteineres; e na logística integrada, que implica planejamento, multimodalidade e transit time definido. Ou seja, uma operação de logística completa. Para garantir a segurança e eficácia de seus serviços, a MRS trabalha com equipamentos modernos de GPS - Global Posicion System, onde os trens podem ser monitorados via satélite, sinalização defensiva, detecção de problemas nas vias com apoio de raios-X e ultrassom para detectar fraturas ou fissuras nos trilhos. Como toda grande empresa preocupa-se com a preservação do meio ambiente, a MRS implementa várias programas de cunho ambiental: recuperação de áreas degradadas com emprego de revestimentos vegetais, gerenciamento de resíduos e adoção de medidas preventivas para eliminação de processos poluidores, entre outros A responsabilidade social também é importante para empresa, pois adota várias medidas sobre procedimentos operacionais, capacitação de recursos humanos, conscientização e emprego de tecnologias, a fim de garantir um transporte eficiente e seguro para seus produtos e para as pessoas que trabalham na empresa. 6.1. FROTA LOCOMOTIVAS Das 721 locomotivas da frota MRS tem-se modelos dos fabricantes GE, GM e Hitachi, sendo elas: AC44, C44 com potência de tração de 4400 HP; C36 com 3600 HP; C30 com 3000 HP; C26 com 2600 HP; U23 com 2300 HP; U20 com 2000 HP; U5B com 540 HP; U6B com 700 HP; 720HP com potência de 660 HP - essas da General Eletric. E SD18 com potência de tração de 1800 HP; SD38 com 2000 HP; SD40-2 e SD40-3 com 3000 HP do fabricante EMD. As locomotivas elétricas da Hitachi com 3780 HP de potência. E por fim, as recém-adquiridas, Stadler He. Figura 3. Locomotiva GE C30-7MP Figura 4. Locomotiva GE C30-Super 7 Figura 5. Locomotiva GE U23C Figura 6. Locomotiva GE U23CA Figura 7. Locomotiva GM SD38 Figura 8. Locomotiva GM SD40-2 Figura 9. Locomotiva GM SD40-3 Figura 10. Locomotiva elétrica Hitachi Figura 11.. Locomotiva elétrica Stadler He Figura 12.. Locomotiva GE AC44i 6.2. FROTA VAGÕES Sobre a frota de vagões a MRS possui do tipo fechado: FHS - granéis e carga geral, FLS - celulose e cimento paletizado, FRR e FRS - carga geral. Vagões gôndola: ADS - torestes de madeira, GDS, GDT e GDU - minério, GFS e GHS - granéis e expostos ao tempo, GPR e GPS - siderúrgico e madeira, GQS - sucatas e siderúrgicos, GTS - carga geral e expostos expos ao tempo. Vagão Hopper: HAS - granéis e expostos ao tempo, HES - fertilizantes, HFS - soja e derivados, fertilizantes, HAT - granéis sólidos e expostos ao tempo, HTS - açúcar, cal. Vagões plataformas: PBS - bobinas, PCS, PDR e PDS - contêineres, PER, PMS MS e PMR - siderúrgicos, madeiras e grandes volumes, PES - siderúrgicos e madeiras, PQS - siderúrgicos e contêineres. Vagões tanques: TCR e TCS - derivados de petróleo e líquidos. Diante do ativo apresentado, nota-se nota se o investimento que a empresa vem fazendo fazend em sua frota para atender clientes dos mais diversos seguimentos do mercado, seja ele mineração, siderurgia, metalurgia, construção, químico, papel, commodities, automotivo, contêineres, embarcadores e operadores logísticos. 6.3. TRECHOS MRS Por estar em m trechos estratégico, a MRS possui acesso aos principais portos da região sudestes, acesso direto o porto da Usiminas Cubatão, às margens direita e esquerda do Porto de Santos; acesso exclusivo aos Portos de Itaguaí e único acesso ao Porto de Guaíba e também bém ao Porto do Rio de Janeiro. Tabela 1 - Terminais estratégicos da MRS Região Grande BH Grande BH Conselheiro Lafaiete Grande Rio Sul Fluminense Sul Fluminense Vale do Paraíba Vale do Paraíba Campinas São Paulo São Paulo São Paulo Grande São Paulo Grande São Paulo Grande São Paulo Baixada Santista Baixada Santista Terminais Estratégicos Município UF Tipo de Carga Belo Horizonte MG Siderúrgicos Sarzedo MG Gusa/Contêineres/Granéis (Minério) Conselheiro MG Gusa/Contêineres Lafaiete Rio de Janeiro RJ Gusa/Siderúrgicos/Contêineres/Cimento Volta Redonda RJ Siderúrgicos Resende RJ Siderúrgicos São José dos Campos SP Contêineres Caçapava SP Contêineres Sumaré Mooca Ipiranga Água Branca SP SP SP SP Contêineres Contêineres Siderúrgicos Siderúrgicos/Madeira Itaquaquecetuba SP Siderúrgicos Mogi das Cruzes SP Gusa/Siderúrgicos/Contêineres/Granéis (Minério) Suzano SP Contêineres Cubatão SP Fertilizantes/Siderúrgicos/Granéis Santos/Guarujá SP Contêineres/Granéis/Papel e Celulose Figura 13. Mapa da via férrea da MRS Logística S.A. 6.4. INFRAESTRUTURA MRS Além das frotas de ativos para circulação na via a empresa conta com centros de controle, equipamentos de manutenção, sinalização e comunicação que asseguram seu crescimento. Para monitorar toda movimentação ferroviária a empresa conta com um moderno Centro de Controle Operacional - CCO. Este fica localizado na cidade de Juiz de Fora e conta com computadores e telões para representar a configuração da malha ferroviária. E ainda, sistema de controle de Aparelhos de Mudança de Via - AMV e comunicação via rádio com maquinistas. A MRS é a primeira ferrovia do Brasil a operar a desguarnecedora de ombro de lastro. O equipamento é utilizado para manutenção da via férrea e é composto por quatro unidades principais: o vagão de escavação (escavação e transporte de lastro), vagão de peneiramento (separação dos finos e do lastro bom), o vagão suporte (apoio à tripulação) e o vagão basculante (material descartado). descartado Figura 14. Desguarnecedora de ombro de lastro (Fonte: site MRS) Figura 15. Socadora MRS (Fonte: acervo pessoal) A MRS foi também pioneira na compra de dois dos mais modernos equipamentos para correção e manutenção de via: o trem esmerilhador e o Track Evaluation Vehicle, ehicle, o Track Star. Figura 16. Esmerilhadora (Fonte: site MRS) Figura 17. TrackStar (Fonte: acervo pessoal) 6.5.. DIVISÃO DE ACIONISTAS Gráfico 2.. Relação de Acionistas da MRS Logística S.A. – adaptado (Fonte: site MRS) MBR, CSN, USIMINAS, VALE e GERDAU integram, em decorrência decorr de Acordo de Acionistas, o Grupo de Acionistas que controla a MRS. 6.6.. HISTÓRICO DE PRODUÇÃO Gráfico 2.. Indicador Operacional - atualizado em 24/05/12 (Fonte: site MRS) 7. MATERIAL ATERIAL RODANTE Material rodante trata-se trata de todos os veículos utilizados para transporte em ferrovias seja de passageiros ou de carga. Compreende-se Compreende locomotivas,, vagões e auto de linha.. Sendo eles veículos ferroviários para rebocar ou os rebocados Os principais tipos de locomotivas podem ser a vapor, vapor, elétricas, diesel-elétrica. diesel A locomotivas à vapor foram as pioneiras nesse moda de transporte, porém hoje quase extintas para uso, encontradas em centros históricos para fins turísticos; seu combustível é óleo, lenha ou carvão. Figura 18. Locomotiva à vapor - trem turístico de São João del Rey à Tiradentes (fonte: acervo pessoal) As locomotivas elétricas possuem fonte de alimentação externa através pantógrafos que tocam a rede aérea ou de sapata em contato com o terceiro trilho energizado, corrente contínua de 600 à 3000 volts ou alternada 25 à 50 KV rebaixada e retificada para corrente contínua que alimenta os motores de tração, possui controle por resistores e por chopper control. Figura 19. Locomotiva Elétrica HITACHI, sistema cremalheira (fonte: curso professor Shimura) A diesel-elétrica é a mais utilizada para transporte de cargas, seus principais componentes são motor diesel, gerador e motores elétricos de tração, pesa aproximadamente 180 toneladas e tem um tanque de combustível com 18.000 litros de autonomia. Figura 20. Locomotiva diesel-elétrica GE AC44 (fonte: acervo pessoal) Os vagões são conhecidos também como material rodante rebocado. Possuem classificação identificada pelas três letras tipadas na chaparia. Exemplo: HAT, PES, entre outras, onde a primeira letra refere-se ao tipo, a segunda ao sub-tipo e a terceira e última a manga de eixo que diz-se da capacidade do vagão. Tem-se também o código numérico onde o primeiro número representa o proprietário, os cinco seguintes tratamse da sequencia e por último o dígito verificador. Figura 21. Vagão GDT geminado - Gôndola Dumper com capacidade de 130 toneladas brutas (fonte: curso professor Shimura) Tabela 2 - Tipos de vagões Pla taf or ma Hopper Gondola Fechado Tipo FR FS FM FE FH FL FP FV FQ GD GP GF GM GT GS GH GC GB GQ HF HP HE HT HA HQ PM PE Descrição Convencional, caixa metálica com revestimento Convencional, caixa metálica sem revestimento Convencional, caixa de madeira Com escotilhas e portas plug Com escotilhas, tremonhas no assoalho e portas plug Com laterais corrediças (all-door) Com escotilhas, portas basculantes, fundo em lombo de camelo Ventilado Outros tipos Para descarga em giradores de vagão (car-dumper) Com bordas fixas e portas laterais Com bordas fixas e fundo móvel (drop - bottom) Com bordas fixas e cobertura móvel Com bordas tombantes Com semi-bordas tombantes Com bordas Basculantes ou semi-tombantes com fundo em lombo de camelo Com bordas tombantes e cobertura móvel Basculante Outros tipos Fechado convencional Fechado com proteção anti-corrosiva Tanque (center-flow) com proteção anti-corrosiva Tanque (center-flow) convencional Aberto Outros tipos Convencional com piso de madeira Convencional com piso metálico Tanque Isotér mico Especiais PD PC PR PG PP PB PA PH PQ TC TS TP TF TA TG TQ IC IF IQ ST SB SP SG SQ Convencional com dispositivo para contêineres Para contêineres Com estrado rebaixado Para serviço piggyback Com cabeceira (bulkhead) Para bobinas Com dois pavimentos para automóveis Com abertura telescópica Outros tipos de vagão plataforma Convencional Com serpentinas para aquecimento Para produtos pulverulentos Para fertilizantes Para ácidos e líquidos corrosivos Para gás liqüefeito de petróleo Outros tipos Convencional com bancos de gelo Com unidade frigorífica Outros tipos Torpedo (produtos siderúrgicos de alta temperatura) Basculante Plataforma para lingotes, placas de aço, etc Gôndolas para sucata, escórias, etc Outros tipos Tabela 3 - Relação de manga de eixo de vagões Manga (por bitola) 1,00 m 1,6 m A B P C Q D R E S F T U Peso por eixo 7,5 11,75 16 20 25 32,5 37,5 Peso bruto máximo do vagão (t) 30 47 64 80 100 130 150 Os auto de linha são os veículos utilizados para manutenção das linhas férreas, bem como caminhonetes adaptadas com rodeiro para circulação nos trilhos, desguarnecedoras de ombro de lastro, esmerilhadora, socadora, carro de controle, dentre outros. No transporte ferroviário o trajeto é guiado pelos trilhos e não tem rotas mutáveis. E a interação do veículo na via dá-se com o contato roda-trilho, ambos metálicos. As rodas são cônicas e com friso na lateral interna que impede o deslocamento lateral, por conseguinte, o descarrilamento. Figura 22. Rodeiro sobre boletos de trilho. (Fonte: curso professor Shimura - IME) Figura 23. Contato roda-trilho. (Fonte: curso professor Shimura - IME) A distância entre os trilhos, denominada bitola, é padronizada mundialmente em 1.0 m, 1.435 m e 1.6 m. Essa tolerância varia em função da velocidade da via, em função do país e da organização ferroviária. Porém, a bitola de 1.6 m só é utilizada no Brasil, Irlanda e Austrália. No Brasil, a primeira locomotiva a circular foi a Manchester, mas a Baronesa (homenagem à esposa do Barão de Mauá) foi a locomotiva que puxou o trem inaugural da ferrovia Barão de Mauá. No princípio, a Inglaterra dominava o mercado de material rodante no Brasil, e em 1860 chegaram as primeiras locomotivas americanas. O modal ferroviário é mais utilizado no Brasil para transporte de cargas, sendo elas em grandes quantidades e para maiores distâncias, tendo como foco matérias primas e grãos. Embora a ferrovia predomine no país para transporte de cargas, tem-se também o transporte de passageiros, sendo trens turísticos e urbanos. 8. LOCOMOTIVA Equipamento capaz de gerar movimento à composição. Para isso é dotada de um conjunto de elementos que são responsáveis pela transferência da potência mecânica gerada no motor diesel iesel às rodas das locomotivas. A locomotiva pode ser classificada pela disposição de seus truques e a quantidade de eixos. Principais tipos: BB - 2 truques cada um com 2 eixos BBB - 2 truques cada um com 3 eixos CC - 2 truques cada um com 3 eixos DD - 2 truques cada um com 4 eixos Uma locomotiva possui quatro principais sistemas que podem englobar subsistemas. Esses sistemas são: - Elétrico; - Mecânico; - Pneumático; - Truque, plataforma e engates. Figura 24.. Locomotiva GM SD40-3. (Fonte: acervo pessoal) O sistema elétrico compreende todo circuito de baixa e de alta tensão. O circuito de baixa é responsável pela iluminação interna da cabine do maquinista, faróis, buzina e carga de bateria. Já o de alta tensão alimenta motores de tração das locomotivas, locomo é responsável pelo movimento. movimento O sistema mecânico compreende a parte de geração de energia, tendo como principal componente o motor diesel. Tão importante quanto iniciar o movimento de uma composição é a frenagem da mesma, e a responsabilidade de parar o trem é dada ao sistema pneumático que executa as aplicações funcionais bem como as de emergência. Já o truque suporta todo o peso da locomotiva e transfere movimento a mesma. A plataforma é o principal elemento estrutural. Os engates são peças fundidas fund que acoplam um veículo ferroviário ao outro e os aparelhos de choque tração amortecem as pancadas desses acoplamentos. Figura 25.. Esquemático locomotiva GE C36-7.. (Fonte: Manual GE) 1. Conexões para Unidade Múltipla “Jumper” 2. Reservatórios de areia 3. Toalete 4. Faróis e Caixa de Números 5. Painel de Comando 6. Compartimento Elétrico Superior 7. Bebedouro 8. Compartimento de Controle do Motor Diesel 9. Filtros Inerciais da Galeria 10. Soprador 11. Painel Retificador 12. Gerador Auxiliar 13. Excitatriz (lado direito) 14. Gerador de Tração CA 15. Governador de Controle 16. Componentes do Sistema de Combustível 17. Motor Diesel GE 7FDL16 18. Resfriador Intermediário “Intercooler” 19. Turboalimentador 20. Tanque de Expansão 21. Resfriador de Óleo Lubrificante 22. Filtro de Óleo Lubrificante 23. Filtros Inerciais do Motor Diesel 24. Filtros de Ar do Motor Diesel 25. Compressor de Ar 26. Resistores de Freio Dinâmico 27. Ventilador dos Radiadores 28. Radiadores 29. Reservatórios Principais de Ar 30. Tanque de Combustível 31. Alternador de Eixo (lado direito) – Não Usado 32. Compartimento Elétrico Inferior 8.1 SISTEMA ELÉTRICO É o maior sistema das locomotivas. Pode constituir-se de corrente contínua e corrente alternada. E os circuitos existentes são de alta e baixa tensão. Seus principais equipamentos são: geradores principal e auxiliar, alternador, conjunto de baterias e motor de tração (parte integrante de dois sistemas: truque e elétrico). O circuito de baixa tensão tem função de alimentar as baterias, o sistema de iluminação e sinalização e ainda acionar contatores, relés e válvula solenoides. O circuito de alta tensão é responsável pela propulsão da locomotiva com a alimentação do motor de tração que transfere movimento às rodas e por conseguinte à locomotiva. O gerador principal é acoplado mecanicamente ao eixo do motor diesel dessa forma ele transforma a energia mecânica em energia elétrica que alimenta o motor de tração. Em alguns casos, trabalha também como motor de arranque do motor diesel. Podem ser de corrente contínua ou alternada. O gerador auxiliar gera a corrente contínua de baixa tensão, sendo assim é ele que alimenta o circuito de baixa - 74 volts - e recarrega o conjunto de baterias. Ele também é acoplado ao motor diesel. O conjunto de baterias fornece corrente para o circuito de baixa tensão quando o motor diesel não está funcionando. Então, é esse conjunto que fornece corrente no ato da partida da locomotiva. As baterias podem ser de chumbo-ácida ou de níquel-cádmio. 8.2 SISTEMA MECÂNICO 8.2.1. Motor Diesel É responsável por transformar energia química em energia mecânica através da combustão interna decorrente do aumento da pressão nos cilindros e injeção de combustível. Entre 1893 a 1898, foi desenvolvido o primeiro motor em Augsburg, Alemanha, pelo engenheiro francês Rudolf Diesel. Os sistemas que constituem o motor diesel são: - Admissão de ar: responsável pela obtenção do ar necessário para encher os cilindros - Combustível: abastece o sistema de injeção com combustível - Lubrificação: através de uma película de lubrificante reduz o atrito entre as peças móveis do motor - Injeção de combustível: injeta nos cilindros o combustível em quantidade e condições ideais para que ocorra a combustão - Arrefecimento: responsável pela manutenção da temperatura de trabalho do motor diesel - Distribuição: permite a entrada de ar e saída dos gases após a queima - Arranque ou partida: - Conjunto móvel: converte o movimente retilíneo do embolo em movimento de rotação do virabrequim. Os motores diesel queimam gradualmente o combustível à medida que esse é injetado nos cilindros. Eles são de simples sucção ou superalimentados, alta compressão, cilindros em linha ou em V e podem ser de dois ou quatro tempos. Os motores diesel são formados por: - Pistões; - Cilindros; - Bielas; - Virabrequim ou eixo de manivelas; - Sistema de inflamação; - Dispositivo de alimentação; - Dispositivo de lubrificação; - Dispositivo de resfriamento. 8.2.1.1 Motores Quatro Tempos Esses motores têm quatro etapas: admissão, compressão, expansão e exaustão (ou escape). Para isso é efetuado duas voltas do eixo de manivelas efetuando assim um ciclo de trabalho. A repetição sucessiva desse ciclo com alterações de volume, temperatura e pressão da massa gasosa é utilizada como fonte de energia. Admissão: com a válvula de admissão aberta, o embolo começa seu deslocamento do PMS - Ponto Morto Superior, para o PMI - Ponto Morto Inferior. Ao chegar nesse, a válvula se fecha. Compreende-se então, meia volta do eixo virabrequim. Compressão: o embolo se desloca do PMI para o PMS, dessa forma comprimese o ar de dentro do cilindro, aumenta-se a pressão e a temperatura do sistema. Nesse momento, o virabrequim completou a sua primeira volta. Cada motor trabalha com uma taxa de compressão que é a relação entre o volume do cilindro e a câmara de combustão. TC = V+v v Onde, TC: Taxa de Compressão V: Volume do cilindro v: Volume da câmara de combustão Expansão: trata-se do único tempo útil do ciclo, pois é nesse momento que a força é produzida. Quando o embolo está próximo ao PMS é injetado combustível no interior do cilindro, como houve o aumento de pressão e temperatura na compressão, ocorre à explosão que gera os gases e empurra bruscamente o embolo para o PMI, gerando assim a energia mecânica do sistema. Essa é a terceira volta do eixo de manivelas. Descarga: A válvula de escape é aberta, o embolo se desloca de PMI para PMS e expulsa os gases para o exterior, ao final do curso a válvula se fecha novamente. Completa-se dessa forma o ciclo de trabalho que se repete sucessivamente. Figura 26. Primeiro tempo, Admissão Figura 27. Segundo tempo, Compressão Figura 28. Terceiro tempo, Expansão Figura 29. Quarto tempo, Descarga 8.2.1.1 Motores Dois Tempos Esse motor não tem válvula de admissão apenas de escape. Para a entrada de ar no cilindro existem janelas de admissão. O primeiro tempo inicia-se no PMI e com a válvula de escape aberta, o ar é impulsionado através das janelas pelo blower (ou soprador), a medida que o embolo se desloca para o PMS essas janelas vão sendo obstruídas por ele e quando elas são totalmente fechadas, a aproximadamente ¼ do curso do cilindro, a válvula de escape é fechada e inicia-se se a compressão. Então o eixo de comando realiza meia volta. O segundo tempo inicia-se inicia quando a temperatura e a pressão são ideais e é injetado combustível no interior da câmara para que ocorra a explosão que empurra o embolo para o PMI. A aproximadamente ¾ do cilindro a válvula de escape se abre e os gases queimados começam a ser expelidos e, por fim, com a desobstrução das janelas de admissão, o ar que entra termina de expulsar os gases. Completa-se Completa se assim, um ciclo de trabalho com uma volta do eixo virabrequim. Figura 30.. Primeiro tempo, entrada de ar e compressão Figura 31.. Segundo tempo, explosão e saída dos gases 8.3 SISTEMA PNEUMÁTICO É composto por dois subsistemas: frenagem e equipamentos auxiliares que são buzinas, areeiros, limpadores de para-brisa, para campainhas.. Os principais componentes são o compressor, válvulas, cilindros de freio, elementos filtrantes, resfriador resfriad de ar e tubulação, isso para frenagem. O compressor é montado no eixo do motor diesel e pode ser de 3 ou 6 cilindros com 2 estágios. Para os de 3 cilindros, 2 são de baixa pressão - 55 Psi - e 1 de alta - 125 à 140 Psi. Para os de 6 cilindros, 4 são de baixa pressão e 2 de alta. O compressor aspira o ar da atmosfera para o interior do cilindro de baixa pressão, após essa primeira compressão ele passa pelo resfriador intermediário e é aspirado pelo cilindro de alta, quando aí alcança a pressão do sistema e vai para o reservatório principal. Figura 32. Vista do compressor. (Fonte: curso Material Rodante - João Dornelas) 8.4 TRUQUES, PLATAFORMA E APARELHOS DE CHOQUE TRAÇÃO O truque é responsável por suportar o peso da locomotiva e transferir movimento a mesma. É constituído basicamente de peças fundidas que são as laterais esquerda e direita e a travessa flutuante com apoio central, molas, caixas de rolamentos, rodeiros, motores de tração, amortecedores, coxins, caixas de engrenagem e timoneria de freio. Figura 33.. Vista superior e lateral de um truque. (Fonte: curso Material Rodante) O apoio central permite o movimento giratório livre para que a locomotiva se inscreva nas curvas, nele tem-se anel e placa de desgaste de aço.. As A molas são helicoidais e elas têm a função de transferir igualmente o peso da locomotiva para os conjuntos de eixos. Os motores ores de tração tem a função de converter energia elétrica que recebem do gerador principall em energia mecânica para girar as rodas e assim movimentar a locomotiva. A transmissão de torque é feita pelo conjunto pinhão e coroa, sendo o pinhão montado no eixo do motor e a coroa montada no eixo do rodeiro. O pinhão e coroa é feito de aço médio--carbono tratado termicamente. Figura 34.. Motor de tração e rodeiro (Fonte: curso de eletricidade de locomotivas) Timoneria de freio consiste em conjunto de alavancas que multiplica o esforço resultante do acionamento pneumático dos cilindros de freio até as sapatas que em contato com a roda estabelece a frenagem. Esse sistema tem barras de regulagem para compensar o desgaste das sapatas e rodas. Os coxins são feitos de borracha vulcanizada e de aço. Eles fazem a ligação da travessa flutuante com a estrutura do truque, absorvem parte dos impactos provenientes do truque e controlam o movimento lateral. A plataforma é o principal elemento estrutural, serve para apoiar as partes de motor diesel, cabinas, geradores e alternadores. O conjunto aparelho de choque tração é construído de engate, abraçadeira e aparelho de choque tração. Trata-se de peças de ferro fundido. Os engates mais utilizados são os tipo E e tipo F e são providos de hastes para movimentar a castanha que trava a mandíbula e permite o acoplamento entre os veículos ferroviários. A abraçadeira trabalha quando acontece o impacto no momento de engatar e também quando a locomotiva está tracionando. Ela envolve o aparelho de choque tração que é responsável pelo amortecimento no instante das pancadas dos acoplamentos. Figura 35. Engate tipo E - AAR 1932 Figura 36. Engate tipo F - AAR 1954 9. TIPOS DE MANUTENÇÃO Ainda existe alguma confusão quanto à nomenclatura utilizada para definir os tipos de manutenção. Os nomes podem até variar, mas o conceito deve estar bem compreendido. A firme conceituação permite a escolha do tipo mais conveniente para um determinado equipamento, instalação ou sistema, Comiti (2004). 9.1. MANUTENÇÃO CORRETIVA Define-se como consertar um equipamento após sua quebra ou diminuição do seu desempenho esperado. É um tipo de gerenciamento reativo onde os equipamentos comandam a manutenção. Existem dois tipos de Manutenção Corretiva, Planejada e Não Planejada. Quando se fala em Manutenção Corretiva propriamente dita, os custos desse gerenciamento são altos devido aos grandes estoques de peças sobressalentes, ao elevado tempo de parada para reparo, as horas de trabalho extra e a baixa disponibilidade de produção. Esse tipo de manutenção dificilmente posicionará as indústrias num patamar mais alto de competitividade. 9.1.1. Manutenção Corretiva Não Planejada Corrige a falha aleatoriamente. É a atuação da manutenção após o fato ocorrido, seja uma quebra ou desempenho abaixo do padrão. É o método mais caro de gerenciamento de manutenção, pois envolvem custos com a perda de produção e qualidade do produto e altos custos indiretos. Poucas plantas industriais utilizam esse método unicamente. 9.1.2. Manutenção Corretiva Planejada Esse tipo de manutenção ocorre quando há uma falha ou um desempenho menor que o esperado. Representa mais economia, segurança e agilidade porque atua segundo um acompanhamento preditivo, detectivo e com isso a decisão de deixar o equipamento funcionar até quebrar pode ser feita com maior tranqüilidade. 9.2. MANUTENÇÃO PREVENTIVA Esse tipo de manutenção tem a característica de intervir nos equipamentos periodicamente. É feito uma análise da vida útil das máquinas e seus componentes, com base nisso, determina-se o tempo das trocas antes que aconteça a falha ou quebra. Esse tempo é determinado estatisticamente pela Curva do Tempo Médio entre Falhas (CTMF) ou curva da “banheira”. A aplicação da manutenção preventiva pode variar desde lubrificações e ajustes menores a grandes reparos e recondicionamentos dos equipamentos. É importante observar que o desgaste do equipamento é influenciado pelo tipo de trabalho que ele realiza e pelo ambiente no qual está inserido. Nesse tipo de manutenção, as intervenções têm previsão, preparação, programação e controle. Ou seja, são planejadas. As rotinas de manutenção preventiva englobam: - Lubrificação; - Inspeções com máquina parada e em operação; - Ajuste ou troca de componentes em períodos pré-determinados; - Revisão de garantia; - Cuidados com transporte e armazenamento; - Reparos de defeitos detectados pela inspeção. A equipe de manutenção preventiva não admite que a falha ocorra, ao contrário da manutenção corretiva. Ela trabalha para prevenir a ocorrência de falhas. Normalmente, a utilização desse tipo de manutenção é considerada quando a reposição é rápida e simples, as falhas podem acarretar grandes prejuízos à linha de produção e altos custos ou riscos à segurança operacional e pessoal. A manutenção preventiva proporciona um conhecimento prévio das ações, permitindo uma boa condição de gerenciamento das atividades e nivelamento de recursos, além de previsibilidade de consumo de materiais e sobressalentes, Kardec e Nascif (2007). Mas também pode ocorrer a retirada dos equipamentos para execução dos serviços programados antes de se alcançar a vida útil máxima dos mesmos, porque a tendência é que se tenham intervalos conservadores para as trocas. 9.3. MANUTENÇÃO PRODUTIVA TOTAL Iniciou no Japão, sendo considerada a evolução da manutenção corretiva para a preventiva. Foi aperfeiçoada pelo Japan Institute of Plant Maintenance - JIPM à partir de 1970 na Nippon Denso, grupo Toyota. Consiste em um sistema de gestão abrangente, transformador dos modelos tradicionais de administração e que busca a eliminar continuamente as perdas, obtendo assim a evolução permanente da estrutura empresarial, pelo constante aperfeiçoamento das pessoas, dos meios de produção e da qualidade dos produtos e serviços. TPM apoia-se na mudança cultural, sistemas para prevenção de perdas associadas aos equipamentos e local de trabalho, envolvimento de todas as áreas da empresa, envolvimento de todos em atividades de melhoria contínua, educação e treinamento. O método tem como foco evitar defeitos de qualidade provocados pelo desgaste e mau funcionamento dos equipamentos, isso considerando que os maiores conhecedores, ou seja, aqueles que utilizam os equipamentos devem contribuir nos reparos e modificações - daí se tem o Programa de Manutenção Autônoma. A Manutenção Autônoma busca a melhoria da eficiência dos equipamentos, desenvolvendo a capacidade dos operadores para a execução de pequenos reparos e inspeções, mantendo o processo de acordo com padrões estabelecidos, antecipando-se aos problemas potenciais, além de estreitar a distância que existe entre as equipes de operação e manutenção. Os possíveis ganhos com a implantação desse programa são: - Aumento da qualidade das informações; - Redução do tempo de manutenção - Aumento do índice de identificação das falhas. Os equipamentos estão sujeitos à perdas e para melhorar seu rendimento é preciso reconhecer, medir e eliminá-las. As perdas são classificadas como: - Avarias: quebras devido a falhas do equipamento; - Preparativos e ajustes: setup e ajustes de linha; - Operação ociosa e paradas menores; - Redução de velocidade de operação; - Defeitos de qualidade e retrabalho; - Arranque: perdas de rendimento. 9.4. MANUTENÇÃO PREDITIVA É o aperfeiçoamento da manutenção preventiva, baseado no real conhecimento das condições da máquina, equipamento ou componente. É conhecida também como manutenção por condição. Reúne atividades sistemáticas de acompanhamento dos parâmetros de condição da performance ou desempenho dos equipamentos, a fim de identificar a necessidade de intervenção para reparo pouco antes da falha. Essa manutenção nasceu da uma constatação de que muitos componentes ainda em bom estado são trocados nas intervenções de preventiva. Seu objetivo é prevenir falhas nos equipamentos e permitir a operação contínua pelo maior tempo possível, diminuindo assim as intervenções preventivas e corretivas. A manutenção preditiva é a primeira quebra de paradigma na Manutenção e tanto mais se intensifica, quanto mais o conhecimento tecnológico desenvolve equipamentos que permitam avaliação confiável das instalações e sistemas operacionais em funcionamento, Kardec e Nascif (2007). O monitoramento dos equipamentos sem que haja a parada de operação e, com isso, também não ocorre perda de produção. Os benefícios da manutenção preditiva são: - Aumento da segurança operacional e disponibilidade dos equipamentos, com redução dos riscos de acidentes e interrupções inesperadas de produção; - Diminuição dos custos e prazos das intervenções, através do conhecimento antecipado dos defeitos a serem corrigidos; - Redução das quebras de equipamentos em operação, que provocam danos secundários em muitos componentes; - Eliminação das trocas de componentes e das intervenções preventivas desnecessárias. A aplicação de técnicas de manutenção preditiva em plantas industriais reduz 2/3 de prejuízos com paradas inesperadas e 1/3 de gastos com manutenção. Além da aquisição dos equipamentos para diagnósticos, é imprescindível que a mão-de-obra que será responsável pela manutenção, diagnóstico e análise, seja altamente qualificada. Medir sem analisar torna o trabalho incompleto e os benefícios esperados não serão alcançados. Uma das maiores dificuldades em iniciar a aplicação da manutenção preditiva é exatamente: por onde começar? Por isso é importante que seja feito um estudo das condições básicas para aplicar a manutenção preditiva. Essas condições são: - As falhas devem ser oriundas de causas que possam ser monitoradas e ter sua progressão acompanhada; - O equipamento, sistema ou instalação devem permitir algum tipo de monitoramento/ medição; - O equipamento, sistema ou instalação devem merecer esse tipo de ação, em função dos custos envolvidos; - Seja estabelecido um programa de acompanhamento, análise e diagnóstico sistematizados. Depois de verificado as condições básicas, fazer uma análise de onde está a maior perda do equipamento que se deseja monitorar. Assim, define-se a tecnologia (instrumentos, softwares e acessórios), a estratégia (execução própria, terceirizada ou mista), a capacitação (treinamento e desenvolvimento contínuo) e finalmente, a gestão do processo preditivo. A manutenção preditiva é uma filosofia ou atitude que usa a condição operacional real do equipamento e sistemas da planta industrial para otimizar a operação total da planta industrial, Almeida (2008). Com base nisso, busca-se uma melhora na produtividade, qualidade do produto, lucro, e na efetividade global dos processos industriais de manufatura e de produção. Numa planta industrial, possivelmente será utilizada mais de uma técnica a fim de que se tenha um programa de manutenção preditiva total que oriente de forma confiável na tomada de decisões. 9.5. MANUTENÇÃO CENTRADA NA CONFIABILIDADE Seus conceitos iniciaram-se em 1960 na indústria aeronáutica com a certificação do Boeing 747 pela Federal Aviation Authority (FAA). O objetivo da Manutenção Centrada na Confiabilidade (MCC), ou Reability Centred Maintenance (RCM), é estabelecer melhores políticas para gerenciar as funções dos ativos e a consequência de suas falhas, ou seja, o foco do programa são as funções mais importantes do equipamento e o que os usuários esperam que ele faça. Para combater os altos custos passou-se a planejar e controlar as atividades de manutenção a fim de aumentar a vida útil dos equipamentos e garantir a confiabilidade e a segurança operacional. Para alcançar os resultados da MCC ela segue os seguintes passos: - Identificar os modos de falha que afetam a função dos equipamentos; - Determinar a importância de cada falha funcional à partir de seu modo de falha; - Selecionar as tarefas aplicáveis e efetivas na prevenção das falhas funcionais; Como a MCC é um processo utilizado para determinar a função do ativo, é preciso que esse seja definido, dessa forma pode-se identificar políticas de gerenciamento de falhas. Definir o sistema ou ativo consiste em delimitar o nível de detalhe para as análises, sistemas e sub-sistemas, questionando sobre as funções e os padrões de desempenho que serão aceitáveis, bem como o contexto operacional, causa da falha e suas consequências, prevenção e o fazer caso não se encontre medidas preventivas para bloquear a falha. Então, o principal objetivo da MCC é aumentar a confiabilidade do ativo. Confiabilidade é a probabilidade de que um componente ou sistema funcionando dentro dos limites especificados de projeto, não falhe durante o período de tempo previsto para a sua vida, dentro das condições de agressividade ao meio, Lafraia (2001). Basicamente, a metodologia consiste em identificar os modos de falha que afetam a função do ativo, determinar a importância de cada falha funcional à partir de seus modos de falha e por fim, selecionar as tarefas aplicáveis e efetivas na prevenção das falhas funcionais. Espera-se com a MCC resultados como aumento de segurança, melhoria no desempenho do ativo, maior efetividade do custo da manutenção, aumento da vida útil dos itens físicos mais caros, criação de banco de dados. Algumas definições são de suma importância para desenvolvimento do projeto. São elas: - Funções: aquilo para qual se destina. Pode ser principal ou secundária, sendo primordial que a MCC garanta o desempenho mínimo da função principal. - Padrões de desempenho: o ativo deve ser capaz de produzir mais que o padrão mínimo de desempenho esperado pelo cliente. - Contexto Operacional: diz-se das condições na qual o ativo irá operar, exemplo, turno de trabalho, tempo de reparo, etc. - Falhas funcionais e potenciais: a funcional trata-se da perda da função específica do ativo, porém considerando que muitas das falhas não acontecem repentinamente, tem-se a falha potencial que é a condição identificável de que a falha funcional pode ocorrer a qualquer instante, ou seja, o ponto onde o ativo inicia a perda do seu desempenho. Figura 37. Falha Potencial x Falha Funcional - Modos de falha: eventos que provocam a perda parcial ou total da função do ativo, exemplos: fraturas, desalinhamento, desgastes, má montagem, entre outros. Os passos a serem seguidos na metodologia da Manutenção Centrada na Confiabilidade são: 1) Conhecer o sistema; 2) Destacar as funções do sistema; 3) Para cada função, relacionar as possíveis falhas; 4) Para cada falha, avaliar os modos de falha, os efeitos e consequências; 5) Relacionar as possíveis atividades de manutenção; 6) Definir a periodicidade das atividades; 7) Avaliar a efetividade das atividades. Baseado nas informações citadas é necessário que se faça uma avaliação da importância do componente para desempenhar as funções do ativo, considerando as condições operacionais de seus componentes. Para tanto se tem a Avaliação de Criticidade. 9.5.1. Avaliação de Criticidade Figura 38.. Modelo para Hierarquização Componentes Críticos. (Fonte: Sucena - 2002) Conhecimento do sistema (1° passo): definição dos objetivos e metas operacionais do sistema sob análise contemplando suas importâncias ambiental e social. Decomposição do sistema (2° passo): decomposição e definição de cada um de seus subsistemas e respectivos componentes, com suas características técnicas e operacionais. Caracterização das possíveis falhas, suas consequências ou severidades e probabilidades de ocorrência e detecção das mesmas. Figura 39. Diagramação Hierarquizada - 3° passo. (Fonte: curso professor Sucena) Determinação minação dos pesos (4° passo): analisa-se se o diagrama hierarquizado a fim de se identificar o ramo com maior número de níveis. E da-se da se os pesos segundo as tabelas de Peso de Severidade de Falha (PSF), Peso da Probabilidade de Ocorrência da Falha (PPOF) e o Peso da Probabilidade de Detecção da Falha (PPDF). Figura 40. Exemplifica o ramo a ser analisado. (Fonte: curso professor Sucena) Tabela 4 - Classificação para pesos de Severidade Classificação Nenhuma Leve Baixa Moderada Média Severidade A falha não tem efeito real no sistema não afetando o usuário A falha causa leves transtornos ao cliente não afetando o nível de serviço do sistema A falha causa pequenos transtornos ao cliente afetando pouco o nível de serviço do sistema A falha causa relevantes transtornos ao cliente afetando o nível de serviço do sistema A falha causa relevantes transtornos ao cliente deixando-o deixando PSF 1 2 3 4 5 Média/Alta Alta Muito Alta Altíssima Grave desconfortável, degradando o nível de serviço do sistema. A falha causa irritação ao cliente deteriorando sensivelmente o nível de serviço A falha causa alto grau de insatisfação ao cliente devido ao nível de deterioração do nível de serviço. Não envolve riscos à segurança dos usuários nem descumprimento dos requisitos legais A falha envolve alto risco à segurança dos equipamentos e leve risco à segurança dos usuários, não causando descumprimento de requisitos legais. A falha envolve alto risco à segurança operacional e dos usuários causando descumprimento legal de requisitos legais. A falha promove acidente com graves proporções 6 7 8 9 10 Tabela 5 - Classificação para pesos de Probabilidade de Ocorrência Classificação da Probabilidade de Ocorrência Remota A falha é improvável Baixa Moderada Alta Muito Alta Taxa de Falhas <1 falha em 106.000 horas 1 falha entre 106.000 e 20.000 horas Poucas falhas 1 falha entre 20.000 e 4.000 horas 1 falha entre 4.000 e 1.000 horas Falhas ocasionais 1 falha entre 1.000 e 400 horas 1 falha entre 400 e 80 horas 1 falha entre 80 e 40 horas Falhas repetitivas 1 falha entre 40 e 20 horas 1 falha entre 40 e 8 horas Falhas quase inevitáveis 1 falha entre 8 e 2 horas PPOF 1 2 3 4 5 6 7 8 9 10 Tabela 6 - Classificação para pesos de Probabilidade de Detecção Classificação da Probabilidade de Detecção A falha é detectada durante o projeto, fabricação, montagem Muito Alta ou na operação. A falha é detectada durante a fabricação, montagem ou na Alta operação. A falha é detectada pela montagem ou pelos processos de Média/Alta controle na operação. Moderada A falha é detectada pelos processos de controle na operação Média Existe 50% de chance da falha ser detectada na operação. Há possibilidade de detecção da falha pelos processos de Média/Baixa controle na operação Há alguma possibilidade de detecção da falha pelos processos Baixa de controle operacionais É improvável a detecção da falha pelos processos de controle Muito Baixa na Operação Os sistemas de controle na operação não estão apropriados Baixíssima para detecção da falha Não detectável A falha não será detectada com certeza PPDF 1 2 3 4 5 6 7 8 9 10 Cálculo dos IR’s (5° passo): IR = PSF x PPOF x PPDF Tabela 7 - Exemplo de descrição dos componentes classificados pelos seus pesos Nível 2 X Nível 3 Nível 4 X X X X X X X Descrição dos componentes Subsistema 3 Área 3.1 Subárea 3.1.1 Subárea 3.1.2 Área 3.2 Subárea 3.2.1 Subárea 3.2.2 Subárea 3.2.3 PSF PPOF PPDF IR 10 6 3 2 1 1 30 12 5 10 3 2 2 8 2 2 4 20 40 96 Alocação do máximo IR ao nível imediatamente superior correspondente (6° passo). Figura 41. Representação do 6° passo. (Fonte: curso professor Sucena) Tabela 8 - Alocação do peso máximo do IR ao nível imediatamente superior Nível 2 X Nível 3 Nível 4 X X X X X X X Descrição dos componentes Subsistema 3 Área 3.1 Subárea 3.1.1 Subárea 3.1.2 Área 3.2 Subárea 3.2.1 Subárea 3.2.2 Subárea 3.2.3 PSF PPOF PPDF 10 6 3 2 1 1 5 10 3 2 2 8 2 2 4 IR 96 30 30 12 96 20 40 96 Tabela 9 - Identificação dos componentes do subsistema crítico (7° e 8° passos) Descrição dos componentes dos componentes do subsistema 3 (IR = 96) Subárea 3.2.3 Subárea 3.2.2 IR 96 40 Subárea 3.1.1 Subárea 3.2.1 Subárea 3.1.2 30 20 12 10. DESENVOLVIMENTO DO TRABALHO O Grupo de Análise de Falhas (GAF) - RJ foi piloto para testar a metodologia da MCC. Para desenvolver esse trabalho foi analisado o histórico de falhas das locomotivas da Frota RJ. Foi desenvolvida a Análise de Criticidade considerando a locomotiva como o sistema de análise, sem diferir pelas particularidades de cada modelo e aplicada a metodologia da Manutenção Centrada na Confiabilidade. A frota de locomotivas do Rio de Janeiro contempla 161 máquinas que são utilizadas para transporte de produtos e para serviços de manutenção de via, respectivamente, produção e serviço. Na MRS esses ativos são divididos em grupos de 1 à 10, dos quais os de 7 à 10 são destinados à clientes chaves e possuem as locomotivas com maior capacidade de transporte. 10.1. LEVANTAMENTO DE DADOS Utilizado a base de dados que é alimentada pelas informações do Discoverer e CMRo. Dessa forma foram buscados desde maio/11 quais os componentes que mais apresentaram falhas. Essa base de dado faz parte da análise do peso da probabilidade de ocorrência, passo 4. Gráfico 3. Relação dos componentes que apresentaram falhas. 10.2. AVALIAÇÃO DE CRITICIDADE - PASSOS 1 e 2 Para essa avaliação foi considerada a locomotiva como o sistema de estudo, abrangendo o escopo opo de maneira generalista - subsistemas: elétrico, mecânico, pneumático e truques, plataformas e engates. Esses já foram descritos no item 8. Com a análise do levantamento de dados, junto às informações do item 8, conclui-se os passos 1 - Conhecimento do Sistema, e 2 - Decomposição do sistema. Figura 43. Representação do sistema e subsistema analisado. 10.3. PASSO 3 - DIAGRAMAÇÃO HIERARQUIZADA Figura 44. Diagramação do sistema. 10.4. PASSOS: 4 - DETERMINAÇÃO DOS PESOS, 5 - CÁLCULO DOS IR’s, 6 - ALOCAÇÃO DO MÁXIMO IR AO NÍVEL SUPERIOR Tabela 10 - Sistema locomotiva e seus subsistemas 10.5. PASSO 1 - MCC - CONHECER O SISTEMA Depois da análise do levantamento de dados junto à avaliação de criticidade, foi aplicada, então, a metodologia da Manutenção Centrada na Confiabilidade. Como os passos já foram descritos no item 9.5, será apresentado somente os resultados de cada passo para o componente crítico em estudo. PASSO 1: CONHECER O SISTEMA SISTEMA DESCRIÇÃO DESENHO FUNCIONAL BATERIA O conjunto de baterias fornece corrente para o circuito de baixa tensão quando o motor diesel não está funcionando. Então, é esse conjunto que fornece corrente no ato da partida da locomotiva. Problemas nesse sistema pode ocasionar atrasos na circulação INFLUÊNCIAS NA decorrente da demora na partida da locomotiva e impactar também OPERAÇÃO no THP (Trem Hora Parado). INTERFACE COM Motor diesel não parte. OUTROS SISTEMAS Figura 45. Passo 1 da MCC para bateria. 10.6. DESTACAR FUNÇÕES DO SISTEMA - PASSO 2 MCC As funções do sistema analisado são: - Enviar corrente para partida do motor diesel; - Alimentar circuito de baixa tensão quando o MD desligado. Tabela 11 – Destaque para funções do sistema bateria PASSO 2: DESTACAR FUNÇÕES DO SISTEMA CATEGORIA FUNÇÃO ENVIAR CORRENTE PARA PARTIDA DO MOTOR DIESEL ALIMENTAR CIRCUITO DE BAIXA TENSÃO QUANDO MD DESLIGADO PESOS: DE 1 A 10 ( 1 - MENOR IMPACTO) PRINCIPAL SECUNDÁRIA AUXILIAR SUPÉRFLUA SEGURANÇA PESSOAL MEIO AMBIENTE OPERAÇÃO ECONOMIA PESO FINAL X X 1 1 8 7 56 1 1 3 2 6 10.7. RELACIONAR AS POSSÍVEIS FALHAS - PASSO 3 MCC O conjunto de baterias pode apresentar as seguintes falhas: - Bateria sem carga; - Nível baixo de água; - Baixa densidade da solução; - Campos rompidos; - Mau contato nos conectores. Tabela 12 - Relação das possíveis falhas para sistema bateria. PASSO 3: PARA CADA FUNÇÃO RELACIONAR AS POSSÍVEIS FALHAS FUNÇÃO CLASSIFICAÇÃO DA FALHA FUNCIONAL POTENCIAL EVIDENTE OCULTA MULTIPLA FALHAS BATERIA SEM CARGA ENVIAR CORRENTE PARA PARTIDA DO MOTOR DIESEL x NÍVEL BAIXO DE ÁGUA x BAIXA DENSIDADE DA SOLUÇÃO x CABOS ROMPIDOS X MAU CONTATO NOS CONECTORES X BATERIA SEM CARGA ALIMENTAR CIRCUITO DE BAIXA TENSÃO QUANDO MD DESLIGADO x NÍVEL BAIXO DE ÁGUA x BAIXA DENSIDADE DA SOLUÇÃO x CABOS ROMPIDOS X MAU CONTATO NOS CONECTORES X 10.8. AVALIAR MODOS DE FALHA, EFEITOS E CONSEQUÊNCIAS - PASSO 4 Tabela 13 - Relação dos modos de falha, efeitos e consequências PASSO 4: PARA CADA FALHA, AVALIAR OS MODOS DE FALHA, EFEITOS E CONSEQUÊNCIAS FALHAS BATERIA SEM CARGA INDICAÇÃO DE CARGA BAIXA NA IHM MOTOR DIESEL NÃO PARTE x ENVIAR CORRENTE PARA PARTIDA DO MOTOR DIESEL NÍVEL BAIXO DE ÁGUA INDICAÇÃO DE CARGA BAIXA NA IHM DIFICULDADE NA PARTIDA DO MD x BAIXA DENSIDADE DA SOLUÇÃO INDICAÇÃO DE CARGA BAIXA NA IHM DIFICULDADE NA PARTIDA DO MD x x CABOS ROMPIDOS INDICAÇÃO DE TENSÃO ZERO NA IHM MOTOR DIESEL NÃO PARTE x x MAU CONTATO NOS CONECTORES INDICAÇÃO DE TENSÃO ZERO NA IHM ALIMENTAR CIRCUITO DE BAIXA TENSÃO QUANDO MD DESLIGADO 10.9. MODOS DE FALHA DESCRIÇÃO DOS EFEITOS CONSEQUÊNCIAS: CLASSIFICAR IMPACTO MEIO NIVEL DE DIFICULDADE ECONOMIA AMBIENTE SERVIÇO DE REPARO FUNÇÃO SEGURANÇA x MOTOR DIESEL NÃO PARTE x BATERIA SEM CARGA INDICAÇÃO DE CARGA BAIXA NA IHM EQUIPAMENTOS DE BORDO INOPERANTES x NÍVEL BAIXO DE ÁGUA INDICAÇÃO DE CARGA BAIXA NA IHM FALHAS NO FUNCIONAMENTO DOS EQUIPAMENTOS DE BORDO x BAIXA DENSIDADE DA SOLUÇÃO INDICAÇÃO DE CARGA BAIXA NA IHM FALHAS NO FUNCIONAMENTO DOS EQUIPAMENTOS DE BORDO x x CABOS ROMPIDOS INDICAÇÃO DE TENSÃO ZERO NA IHM EQUIPAMENTOS DE BORDO INOPERANTES x x MAU CONTATO NOS CONECTORES INDICAÇÃO DE TENSÃO ZERO NA IHM EQUIPAMENTOS DE BORDO INOPERANTES x PASSO 5 - RELACIONAR AS PRINCIPAIS MANUTENÇÃO E DEFINIR SUA PERIODICIDADE ATIVIDADES x DE Tabela 14 - Atividades de manutenção e periodicidades PASSOS 5 e 6: RELACIONAR AS POSSÍVEIS ATIVIDADES DE MANUTENÇÃO - DEFINIR PERIODICIDADE FUNÇÃO FALHAS MODOS DE FALHA BATERIA SEM CARGA INDICAÇÃO DE CARGA BAIXA NA IHM INSPEÇÃO COM VOLTÍMETRO Mensal ENVIAR CORRENTE PARA PARTIDA DO MOTOR DIESEL NÍVEL BAIXO DE ÁGUA INDICAÇÃO DE CARGA BAIXA NA IHM INSPEÇÃO VISUAL EM OFICINAS E PÁTIOS Semanal PERIODICIDADE BAIXA DENSIDADE DA SOLUÇÃO INDICAÇÃO DE CARGA BAIXA NA IHM INSPEÇÃO COM DENSÍMETRO Mensal CABOS ROMPIDOS INDICAÇÃO DE TENSÃO ZERO NA IHM INPEÇÃO EM OFICINAS - VISUAL E TERMOGRAFIA Mensal TERMOGRAFIA Mensal MAU CONTATO NOS CONECTORES INDICAÇÃO DE TENSÃO ZERO NA IHM ALIMENTAR CIRCUITO DE BAIXA TENSÃO QUANDO MD DESLIGADO ATIVIDADES DE MANUTENÇÃO BATERIA SEM CARGA INDICAÇÃO DE CARGA BAIXA NA IHM INSPEÇÃO COM VOLTÍMETRO Mensal NÍVEL BAIXO DE ÁGUA INDICAÇÃO DE CARGA BAIXA NA IHM INSPEÇÃO VISUAL EM OFICINAS E PÁTIOS Semanal BAIXA DENSIDADE DA SOLUÇÃO INDICAÇÃO DE CARGA BAIXA NA IHM INSPEÇÃO COM DENSÍMETRO Mensal CABOS ROMPIDOS INDICAÇÃO DE TENSÃO ZERO NA IHM INPEÇÃO EM OFICINAS - VISUAL E TERMOGRAFIA Mensal TERMOGRAFIA Mensal MAU CONTATO NOS CONECTORES INDICAÇÃO DE TENSÃO ZERO NA IHM 11. CONCLUSÃO O trabalho apresentou uma metodologia que busca não só resolver ocorrências pontuais para bloquear a falha, mas sim investir em uma sistemática para análise. Tratase de uma metodologia útil e amigável, porém se os conceitos não forem bem difundidos é possível tornar essa metodologia simples em algo complexo e difícil de se implantar. O coordenador da MCC deve ter seus conceitos bem entendidos para que seja possível conduzir o processo de maneira clara e objetiva. Para implantação dessa metodologia é necessário mudança cultural, o que muita das vezes pode ser um processo moroso. Nesse estudo foi observado que a grande dificuldade para difundir essa metodologia trata-se exatamente dessa mudança de cultura das pessoas que trabalham no GAF - RJ. É importante ressaltar que equipe que trabalhará com Manutenção Centrada na Confiabilidade deve ser estruturada para obedecer a rotina que o programa exige e não utilizá-lo apenas para situações esporádicas, pois do contrário pode-se perder boas oportunidades de agir. Considerando ainda que há uma grande dispersão dessas falhas, faz-se de suma importância essa análise constante. Como continuidade desse trabalho sugere-se a verificação da efetividade das ações, ou seja, o passo 7 da metodologia, bem como a análise qualitativa e quantitativa. 12. REFERÊNCIA BIBLIOGRÁFICA SHIMURA, Wilson Tadashi. Material Rodante - Fundamentos - Curso de Especialização em Transporte Ferroviário de Cargas - IME SUCENA, Marcelo. Engenharia de Manutenção - Curso de Especialização em Transporte Ferroviário de Cargas – IME DORNELAS, João e OLIVEIR, Cássio Eduardo. Material Rodante - Locomotivas Curso de Especialização em Transporte Ferroviário de Cargas - IME HAMAOKA, Ricardo Eiji e SILCA, Paulo Afonso Lopes. Otimização de Sistemas Logísticos: Metodologia Aplicada à Unidade de Manutenção de Aviação do Exército Brasileiro. Instituto Militar de Engenharia - Departamento de Engenharia de Sistemas, 2000, Disponível em http://www.ipanema.ime.eb.br/RelTec/2000/Rt052-00.pdf, Capturado em 17/07/2002. LAFRAIA, João Ricardo Barusso. Manual de Confiabilidade, Mantenabilidade e Disponibilidade. 374 pgs, Editora Qualitymark, ISBN 85-7303-294-4, Rio de Janeiro, 2001. PINTO, Alan Kardec; XAVIER, Júlio Aquino Nascif. Manutenção Função estratégica. 2ª edição. Rio de Janeiro: Qualitymark Ed., 2001. COMITTI, Alexandre. Porque investir em Manutenção Preditiva. Mecatrônica Atual nº 16. 2004. ALMEIDA, Marcio Tadeu. Manutenção preditiva: confiabilidade e qualidade, 2008.

Download