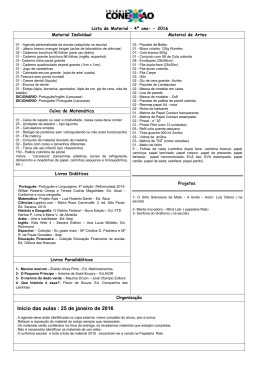

Painéis MDP Masisa Manual de Recomendações Práticas Índice 1) Painéis E-1 2) Recomendações gerais para armazenam e transporte 3) Recomendações gerais para utilização dos painéis MDP • Corte • Usinagem ou fresagem dos painéis MDP • Pinturas • Uso de adesivos e colagem de fita de borda • Recomendações para junções 4) Uso de parafusos nos painéis MDP 5) Uso de ferragens em painéis MDP 02 03 08 08 10 10 12 17 22 24 1 Qualidade Masisa Masisa. A primeira empresa de painéis de madeira certificada com o Rótulo Ecológico ABNT O Rótulo Ecológico ABNT é um programa de rotulagem ambiental (Ecolabelling) que certifica produtos e serviços de desempenho ambiental superior. A atribuição do Rótulo Ecológico (Selo Verde) é similar a uma premiação uma vez que os critérios são elaborados visando à excelência ambiental para a promoção e melhoria dos produtos e processos de forma a atender às preferências dos consumidores. O rótulo está associado a práticas que englobam todo o ciclo de vida do produto, desde florestas renováveis e de manejo sustentável até a produção dos painéis com a classificação E-1. Masisa. Painéis com classificação E-1. Qualidade e pioneirismo. A classificação E-1 identifica os painéis de madeira com baixa emissão de formaldeído. Um painel é classificado como E-1 quando o formaldeído livre, em 100 gramas de amostra seca, é inferior a 8 mg medidos conforme o método de perfuração. O E-1, atualmente, é a única classificação de painéis de madeira permitida em países Europeus. A Masisa é uma empresa pioneira na utilização da classificação E-1 em todos os seus painéis, garantindo assim a mais baixa emissão de formaldeído do mercado. Ao comprar painéis de madeira, exija o Rótulo Ecológico ABNT e a classificação E-1, que assegura as mais baixas emissões de formaldeído. Cuide de sua saúde e respire tranquilo com painéis Masisa. 2 Recomedações gerais para armazenagem e transporte Descarregamento • Ao receber o produto, todos os pacotes deverão estar com a sua integridade mantida. • No transporte das placas uma a uma, recomendase que seja feito por duas pessoas e, se possível, de maneira vertical. de maneira horizontal, sobre base firme, nivelada e elevada do chão, por meio de calços adequados. • Ao formar pilhas com os pacotes, observe sempre as espessuras e dimensões. • Recomenda-se transportar as placas empilhadas, para evitar que se movam e se arrastem umas sobre as outras, sobretudo quando se tratar de produtos revestidos. • Evite o empilhamento alternado de pacotes com diferentes espessuras. • Mantenha controle de datas dos pacotes armazenados, evitando deformação do produto. Transporte em carros • Para o transporte de uma quantidade maior de placas, recomenda-se o uso de um reboque. • Para evitar danos na superfície e nos cantos, recomendase transladar as placas perfeitamente alinhadas. • Se o espaço de armazenamento for reduzido, recomenda-se um empilhamento oblíquo com um ângulo superior a 20°, em relação à vertical. Somente para placas de 9 mm ou superior Armazenagem • As placas devem ser armazenadas, dentro do possível, 3 Importante Em ambos os casos, a superfície deve ser lisa e completamente isolada de umidade. • Em locais muito quentes é aconselhável a colocação de uma chapa de descarte sobre a pilha, tanto no armazenamento quanto no deslocamento durante o processamento, para reduzir o efeito do calor que incide na face do material. • As placas devem ser mantidas sobre o piso, suportes (pallets ou outros) de igual tamanho, com uma distância máxima de 70 cm entre os calços. • Armazene o Masisa MDP em local coberto, protegido das intempéries e longe das fontes de umidades e de calor intenso. • No caso de placas finas (9 mm) deve-se considerar 60 cm de distância máxima entre os apoios e um painel de 18 mm como suporte da pilha. O pacote deve conter 6 calços. • Da mesma forma que, no transporte, as placas devem estar perfeitamente alinhadas para evitar danos nos cantos. • Se a armazenagem é feita com pilha sobre pilha, é necessário considerar que a localização deve se encontrar perfeitamente alinhada a vertical dos calços. 4 • Lembre-se que a utilização de calços entre chapas, a cada metro de altura no máximo, permitirá a ventilação do material e consequentemente equilíbrio com o ambiente onde será utilizado. Esse efeito provoca perdas de umidade maior na face exposta, com consequente desequilíbrio do painel, podendo gerar deformações na chapa. Observar no manual que os pacotes de MDP estão com 5 calços. Nos desenhos temos configuração de 4 calços no pacote. Aplicação dos Painéis MDP Resistência ao ataque de cupins Resistência a Água O MDP sai da fábrica isento da presença de insetos, já que durante o processo produtivo, as fibras são submetidas à elevada temperatura e pressão. Porém, sendo um produto derivado da madeira, poderá ser atacado por eles, quando aplicado ou estocado em ambientes infestados de cupins. O MDP é um produto especialmente desenvolvido para uso interior. O produto não deve ser exposto à ação da água, nem em ambientes com umidade excessiva. Esse cuidado evitará alterações nas características dimensionais e física da chapa. Mesaninos O MDP não é um painel estrutural, portanto não possui propriedades físico- mecânicas adequadas para este tipo de aplicação. Escadas ou Pisos O revestimento melamínico (BP) do MDP, diferente do revestimento melamínico do HDF utilizado em pisos, não possui uma camada extra de proteção chamada de overlay, que proporciona aos pisos, alta resistências à riscos e à abrasão (alto tráfego). Por isso o BP, não é recomendado para este tipo aplicação, e sim para ser utilizado exclusivamente na confecção de móveis e revestimento de parede. 5 Como Evitar Resistência ao mofo O MDP sai da fábrica isento da presença de mofo ou bolor, já que durante o processo produtivo, as fibras são submetidas à elevada temperatura e pressão. Porém, sendo um produto derivado da madeira, poderá ser atacado por eles, quando aplicado ou estocado em ambientes úmidos e com pouca ventilação ou incidência de luz. Excesso de Calor • Evite colocar o Masisa MDP em contato com fontes geradoras de calor como fogões, fornos e aquecedores, ou outros locais onde a temperatura exceda 50ºC, por tempo prolongado. Incidência de Luz • Evite a incidência direta ou prolongada da luz do sol, para que a tonalidade do revestimento não se modifique, tornando-se amarelada. Além disso, as chapas podem sofrer deformação por efeito da “perda de umidade”. 6 UMIDADE No móvel: • Utilizar painel de MDF ou MDP com revestimento melamíco nas duas Faces. • Aplicar fitas em todas as bordas expostas do móvel. • Fazer armários suspensos ou apoiados em sóculo, em ambientes como cozinhas ou áreas de serviço. CUPIM No ambiente: • Eliminar o foco de cupim, através da dedetização adequada. No móvel: • Utilizar cupinicidas para madeira. MOFO E BOLOR No ambiente: • Aplicação de tinta antimofo nas paredes onde estão instalados os móveis. • Utilizar dispositivo que absorvam o excesso de umidade no ambiente. No móvel: • Montar suspiros nas portas dos móveis, propiciando maior ventilação e entrada de ar no seu interior. • Afastar, se possível , os móveis da parede. • Aplicar verniz para madeira com fungicida na face crua do painel, quando houver. Limpeza Para limpar a superfície do painel Masisa Melamina, recomendamos o uso de uma flanela limpa e seca. Se necessário, um pano umedecido com água ou detergente neutro. Para remoção de manchas, utilize um pano umedecido com uma solução de álcool e água (partes iguais). Nunca use produtos abrasivos, como saponáceo e esponja de aço. 7 Recomendações gerais para utilização dos painéis de MDP Corte 2. Placas revestidas Consulte a tabela de corte abaixo. 1. Placas cruas Além de considerar os mesmos cuidados anteriores, verifique: • Lembre-se que a qualidade do corte nas bordas depende da altura de serra em relação à placa. • A máquina deve estar corretamente nivelada e fixada ao piso. Caso contrário, as vibrações do motor se transmitirão ao disco, prejudicando o trabalho de corte. • A folha de serra deve ter uma espessura mínima de 3 mm para evitar vibrações. • É de vital importância manter a guia paralelamente ao plano de serra. Qualquer desvio será transmitido ao corte. Paralelismo entre a ferramenta de corte e a guia • Deve-se observar o paralelismo do eixo da serra com o eixo da mesa, para evitar o lascamento em apenas um lado da face (direito ou esquerdo). • No corte manual, com serra de fita ou “tico-tico”, recomenda-se o uso de serras de dentes bem finos ou com uma trava bem reduzida. 8 • Em cortes com serras circulares, recomenda-se que a serra seja com riscador. Dessa forma será possível obter um corte perfeito em ambas as faces das placas. • Recomenda-se altura de 10 a 15 mm ou no mínimo altura da pastilha para garantir um bom acabamento do corte. Importante As duas serras devem ser afiadas em conjunto para que suas espessuras sejam idênticas. • Para o corte de placas de MDP (revestidos com Melamina), observe a velocidade de corte correta de acordo com os RPM’s de sua máquina e o diâmetro da serra. Velocidade de corte para seccionadoras Diâmetro da serra 60 m/s 70 m/s 100 mm 11460 13360 125 mm 9180 10700 150 mm 7640 8900 180 mm 6360 7420 200 mm 5740 6700 220 mm 5200 6080 250 mm 4580 5340 300 mm 3820 4460 350 mm 3260 3800 400 mm 2860 3340 80 m/s 90 m/s 15260 17170 r.p.m. 12220 13750 r.p.m 10160 11440 r.p.m 8440 9540 r.p.m 7660 8610 r.p.m 6960 7820 r.p.m 6100 6870 r.p.m 5100 5740 r.p.m 4340 4890 r.p.m 3820 4290 r.p.m Serra Esquadrejadeira Diâmetro 250 mm 300 mm Nº de dentes Tipo de dente Avanço Tipo de serra 80 reto trapezoidal manual com riscador 90 alternado inclinado manual sem riscador Tabela de velocidade de corte para serras (m/s) Exemplo: Serra 300 mm, madeiras duras (50-80 m/s) = rotação recomendada 3300 a 4800 Madeira maciça Madeira dura Madeira exótica MDP MDF Laminado Perfil do Dente Reto Corte de precisão de madeiras maciças e todos os materiais em placas não revestidas ou abertura de canais. Reto Trapezoidal Especialmente indicado para corte de materiais duros, perfis maciços de alumínio, PVC, laminados, materiais revestidos, painéis crus, ou outros materiais, outros metais não ferrosos, apresentando ótimo acabamento. 50-90 m/s 50-80 m/s 50-85 m/s 30-80 m/s 30-60 m/s 40-60 m/s Alternado/inclinado É o mais utilizado, apresenta aplicação universal em cortes longitudinais e/ou transversais em madeiras maciças, materiais revestidos e não revestidos, laminados e compensados. 9 Usinagem e fresagem dos painéis MDP Não recomendamos Masisa MDP para trabalhos que requeiram molduras. Para esta finalidade, o indicado é o MDF, graças à sua versatilidade, assim como sua ampla variedade de acabamentos e espessuras. Fresado • Recomenda-se utilizar ferramentas de alta velocidade do trabalho, como também fresas de wídia. Caso contrário, produz-se um desgaste acelerado destas, encurtando sua vida útil. • O MDP pode ser furado por um perfil reto ou angular (em 45°), mas quando a fresagem exigir um perfil curvo, misto ou reto-curvo, não recomendamos seu uso Rebaixe ou Ranhuras Este processo é feito quando necessitamos incorporar outro material em combinação com a placa, como por exemplo, um vidro na porta do móvel da cozinha, ou um fundo de gaveta. • O revestimento melamínico (BP) do MDF ou MDP, diferente do revestimento melamínico do HDF utilizado em pisos, não possui uma camada extra de proteção chamada de overlay, que proporciona aos pisos, alta resistência à riscos e à abrasão (alto trafego). Por isso o BP não é recomendado para este tipo de aplicação, e sim para ser utilizado exclusivamente na confecção de moveis. Pinturas Preparação da placa para receber acabamentos Usinagem de perfil em topo e usinagem de perfil em superfície. Não recomendado para MDP. 10 Para assegurar ótimos resultados no processo de acabamento é necessário considerar as seguintes observações: • A umidade relativa do ambiente deve oscilar entre 40 e 80%. Acima desse valor existe um alto risco de perda de brilho. • A temperatura ideal do ambiente deve oscilar entre 18 e 24° C. • De todas as maneiras é necessário considerar, em cada caso, as recomendações do fabricante de tinta, em função dos requerimentos próprios do lugar e do tipo de acabamento a ser aplicado. • Realizar os trabalhos em ambiente isento de pó, com as peças já lixadas e limpas. • As lascas e vernizes não têm capacidade de recheio. Assim, qualquer risco na superfície será visto, ainda mais se o verniz for brilhante. • Durante as passadas (ou demãos), manter distância constante entre o bico da pistola e a superfície do painel, evitando acúmulos em diferentes partes da peça. • A distância ideal varia em função da pressão do ar, da tinta escolhida, do equipamento e do tipo de painel a ser pintado. Entretanto, normalmente, a distância ideal varia entre 15 e 35 cm. • Cada demão deve proporcionar uma cobertura de aproximadamente 50% para que a pintura fique uniforme. • Os painéis podem ser pintados utilizando pistola comum, com caneca, ou ainda com tanque de pressão. • A quantidade de demãos e lixamento depende do acabamento desejado. • Seladores a base de nitrocelulose não devem ser utilizados para a pintura de painéis de MDP. Componentes de ambos os materiais podem reagir, dificultando a secagem e o acabamento. Neste, como nos demais processos da marcenaria, é recomendável a atenção quanto à viscosidade e combinação de produtos e diluentes a serem utilizados. • Deve-se estar atento à pressão, à mangueira e à linha de ar, de acordo com as recomendações do fabricante. • Estas recomendações se aplicam tanto para o MDP revestido em uma das faces como para o painel cru (sem • Selar a superfície com seladores para madeira, seguindo as indicações do fabricante. • Para painéis de MDP os topos (ou bordas) deverão ser selados (fita de borda) após o processo de pintura. revestimento). • Recomenda-se iniciar a pintura pela parte menos importante do móvel (laterais, partes posteriores, partes internas, etc.) e logo passar aos lados externos (faces aparentes), desta maneira assegura-se o tom desejado com antecipação. Importante 1) A utilização da pistola de pintura proporciona melhores resultados. 2) Recomendamos sempre seguir as orientações do fabricante de tinta independente de qual seja o procedimento. Durante processo de fabricação do móvel O uso de solventes/diluentes especiais, do tipo “águarraz”, é indicado somente logo após a aplicação do adesivo/cola para colagem de fita de borda, enquanto esta ainda estiver fresca. Nos casos em que os resíduos de cola já estiverem secos sobre o painel, deve-se tomar cuidado para não danificar o revestimento melamínico pelo uso do solvente. 11 Importante Após o uso destes solventes/ diluentes especiais, deve-se limpar bem o local com ajuda de uma flanela umedecida com água ou detergente neutro, para completa remoção dos resíduos. Uso de adesivos e colagem de fita de borda • Posteriormente, deixe secar para permitir a evaporação dos solventes, até que o adesivo esteja seco ao tato. 1. Uso de adesivos de contato para superfície Preparação da placa para receber o adesivo • Preparar as superfícies a serem caladas, as quais devem estar limpas e secas, lixandoas, quando necessário, para torná-las mais ásperas e assim, aumentar a aderência do adesivo à superfície. Aplicação • Aplique a adesivo de forma uniforme sobre ambas as superfícies com uma espátula dentada, para assegurar uma película homogênea. 12 • Se esta união é fechada antes do tempo, corre-se o risco de ter zonas de englobamento na superfície revestida. • Em caso de maior absorção do adesivo pelo painel, verifique a necessidade da aplicação de uma segunda camada do adesivo. • É importante respeitar o tempo de secagem informado pelo fabricante, já que disso depende um bom resultado final da colagem. Em geral, recomendase o tempo de secagem antes da união das peças (tempo de cura) de 20 a 30 minutos até que esteja seca ao tato. • A união do revestimento com Masisa MDP se realiza pressionando manualmente, ou com um taco revestido com pano ou feltro, do centro para as bordas da placa com o propósito de eliminar eventuais bolsas de ar. • Dentro do possível, a retirada do excesso do adesivo deve ser realizada antes que este seque, utilizando-se um pano úmido. Em caso de já estar seco, utilize um pano umedecido, tendo cuidado para não danificar a placa. 2. Uso de adesivos de contato para aplicação de fitas de borda • Para revestir as bordas com lâminas de madeira ou fitas de borda, é necessário lixar primeiro a borda da placa com lixa número 120, eliminando partículas levantadas ou soltas. • Preferir utilização de painéis revestidos em ambas as faces. Sempre revestir as bordas, evitando que o MDP ou MDF fiquem expostos ao ambiente. Importante Não serão aceitas reclamações quanto alteradas propriedades do material. Utilização dos materiais sincronizados (Linha Nature) em uma face. Observar utilização da mesma face para ter sincronismo. Usar sempre intercalado na hora do corte. 13 3. Manual para aplicação de fitas de borda 0,45 e 1 mm 1 - Aplicar uma camada de cola de contato no substrato. Aguardar secagem total da primeira camada e aplicar segunda demão de cola. Todas as camadas de cola devem ser bem distribuídas e finas. 2 - Aplicar uma camada de cola de contato na fita de borda. A camada de cola deve ser bem distribuída e fina. 3 - Aguardar o tempo recomendado pelo fabricante de cola para fazer a junção de fita de borda sobre o substrato da chapa. 4 - Esfregar a fita para aderência. Pode ser utilizado um esfregador de nylon ou madeira envernizada para não danificar a superfície da fita. 5 - Destopar a fita. Pode ser utilizado um destopador manual, estilete ou serra para cortar o excesso da fita. 6 - Refilar a fita utilizando um estilete ou uma lima. 7 - Para limpeza do excesso de cola recomenda-se a utilização de um pano de algodão com thinner ou água raz. 8 - Acabamento final com lixa 220. Lembrando que a posição deve ser sempre na diagonal para não machucar a fita nem a chapa. Imagens cedidas pela Rehau. 14 4. Manual para aplicação de fitas de borda PVC 2 mm 1 - Aplicar uma camada de cola de contato no substrato. Aguardar secagem total da primeira camada e aplicar segunda demão da cola. Todas as camadas de cola devem ser bem distribuídas e finas. 6 - Utilizar uma lima para dar acabamento. 2 - Aplicar uma camada de cola de contato na fita de borda. A camada de cola deve ser bem distribuída e fina. 7 - Para refilar a fita utilizar uma plaina manual, sem muita pressão para não agredir a placa. É indicado o uso da plaina na diagonal, para arredondar a fita. 3 - Aguardar o tempo recomendado pelo fabricante de cola para fazer a junção de fita de borda sobre o substrato da chapa. 8 - Pode ser utilizada uma tupia, manual elétrica. A fresa utilizada deve ser para arredondar canto. 4 - Esfregar a fita para aderência. Pode ser utilizado um esfregador de nylon ou madeira envernizada para não danificar a superfície da fita. 9 - Para limpeza do excesso de cola recomenda-se a utilização de um pano de algodão com thinner ou água raz. 5 - Destopar a fita. Pode ser utilizado um destopador manual, estilete ou serra para cortar o excesso da fita. Importante Existe no mercado, ferramentas e equipamentos especiais para aplicação de fita de borda. Consulte o fabricante das fitas para mais informações. 15 • Para revestir bordas de uma grande quantidade de peças manualmente, recomenda-se em pilhar as placas e alinhá-las perfeitamente. Coladeira com soprador de amolecimento • Estabilidade dimensional quanto ao encolhimento 5. Uso de adesivos termofusíveis para fitas de borda • Para aplicar adesivo na fita, pregue um extremo do rolo no banco de um trabalho e aplique o adesivo desenrolando-o. Os adesivos do tipo termofusíveis (conhecidos como Hot-melt), são compostos por resinas sintéticas do tipo termoplástico que apresentam excelentes propriedades de fluidez, fusão e aplicação, além de uma boa aderência. • Este tipo de adesivo é apropriado para aplicação de bordas, graças a sua secagem rápida e contínua. Para a aplicação se necessita uma máquina coladora de bordas, que permite manter o adesivo fundido. • Para o caso de lâmina de madeira, corte o excesso sempre na direção dos veios (das madeiras). Coladeira de bordas Suas vantagens estão em uma aplicação limpa, sem formação de linhas e quase sem odor, e o mais importante, um tempo de secagem rápido (segundos). Seu campo de aplicações será pela variedade de soluções oferecidas para cada tipo de borda. Aplicação • Ajustar a máquina coladeira de bordas de acordo com as instruções do fabricante observando também as instruções do fabricante do adesivo à aplicar/utilizar. Importante: Ao escolher uma fita de borda, fique atento às informações do fabricante quanto a: • Resistência à abrasão • Resistência à luz • Resistência à temperatura 16 • A quantidade de adesivo necessária a ser aplicada depende dos materiais utilizados. Exemplo: • Se aplicar uma película muito fina, a aderência terá pouca resistência, por outro lado, se a camada for muito grossa (excessiva), ocorrerão uniões visíveis e manchas. Existem no mercado fitas de borda de melamina com adesivo termofusível incorporado, o que permite aplicá-las com ferramentas elétricas de baixo custo, que fundem o adesivo mediante ar quente, permitindo utilizar estes produtos inclusive em pequenas produções. qual evitará a abertura da placa por simples contato. • O uso do PVA (cola fria) e um adequado trabalho de prensagem, complementa esta união. • Uma boa forma de reforçar a união é através do uso de lingüetas. • Adesivo deve ser aplicado à lingüeta no momento de ser instalada. • A união com encaixe e lingüeta é tão boa quanto qualquer outra apresentada neste manual, com exceção do encaixe Rabo de Andorinha. 2. Junta em 45° • Uniões com encaixes simples podem ser resistentes, desde que se tenha o cuidado na fresagem das peças, para sua posterior colagem. Recomendações para junções 1. Junta de emenda simples • Neste tipo de união onde a borda de uma placa fica em contato com a faca da outra, as bordas ficam expostas e os cantos podem abrir. • Devido ao ângulo que se forma com a união ser muito, a superfície bem colada permite formar uniões resistentes para certas aplicações. • O uso de parafusos, cavilhas e acessórios ajudam a manter a união das peças. 3. Juntas de emendas com parafusos Esta união, bastante resistente, tem algumas considerações importantes: • A cola para fixar este tipo de união deve ir somente nos furos e em suas pré-furações. • O parafuso deve ser fixado a pelo menos 25 mm da borda do painel. • Como primeira medida, recomenda-se chapear o canto, o 17 Parte sobreposta com rebaixe Parte superior com entalhe ou ranhura 4. Outras uniões Existem outras opções para junções de acordo com a necessidade e os tipos de equipamentos. 6. Dobragem (Folding) 5. Instalação da parte posterior (ou costas) Parte posterior sobreposta 18 Processo bastante utilizado na indústria eletroeletrônica, especialmente na confecção de gabinete de TV e caixas de som. Consiste em executar um canal em forma de V em peças produzidas com MDP, previamente cortadas e, de preferência, revestidas numa das faces com filme vilínico ou outro material flexível. O canal é executado na face, mediante uso de fresas com dentes de 45°, ou então, de duas serras inclinadas contrariamente a 45°. serem unidas • Comprimento do grampo no mínimo 2x a espessura da placa. • Dispor os grampos de maneira oblíqua ao bordo da placa. Para soluções com pregadas: • Utilizar pregos estriados com uma pequena inclinação para aumentar a fixação do prego à placa. Para soluções com uso de parafusos: 7. Fixações e encaixes Para obter boas fixações, observe as indicações abaixo. Para soluções com grampos e colchetes: • Fazer uma pré-furação de igual diâmetro à alma do parafuso. Para soluções com tarugos: • Utilizar tarugos estriados Fazer pré-furação, guia na mínima a 25 mm da aresta da borda do painel. • Esta pré-furação deve ser levemente maior que o diâmetro e 1,5 mm mais profunda que o comprimento do tarugo, o que permitirá uma boa cobertura da cola fria. Importante Tenha a preocupação de deixar um encaixe suave entre as peças. Qualquer pressão exagerada pode danificar as peças. • Recomenda-se o uso de parafusos de corpo reto (soberbos ou Spax - ver páginas 22 e 23) e ,que a perfuração guia inicie no mínimo a 25 mm da aresta da borda. • Colar previamente as peças a 19 Uso dos adesivos Existem diversos tipos de adesivos para madeira, de acordo com tipo de aplicação desejada e o tipo de placa empregada. Podem ser classificados principalmente em três tipos: 1) Cola fria, a base de PVA 2) De contato, conhecido genericamente como neopreme 3) Termofusível, mais conhecido como hot-melt É necessário indicar que o adesivo a ser aplicado depende em grande parte das condições de trabalho, tais como temperatura, umidade ambiente e da placa, assim como também das observações dos materiais, método de aplicação do adesivo e das tensões internas dos materiais. A seguir, apresentaremos uma tabela resumo com as uniões mais comuns e a adesivo recomendado para cada uma. É necessário ressaltar que para cada tipo de união é passível que exista mais de um adesivo disponível. Tipo de União Exemplo Uniões Rígidas Revestimentos Soluções de Borda 20 Encaixe com tarugos Chapeado de madeira e aplicação de folha Melamínicos Pós-formado Adesivos Cola fria Cola fria De contato De contato e cola termofusível Fitas de borda de madeira Cola fria e de contato Fitas de borda melamínicas Cola fria e de contato Cola fria, de contato Chapacanto de madeira e termofusível Fita de borda melamínica e De contato e termofusível de PVC 1. Cola fria Para uniões rígidas, de encaixe ou com tarugos, o adesivo mais comumente usado é cola fria, já que forma uniões rígidas de alta resistência, não contém solventes, resiste a temperaturas acima de 80°C e é fácil de usar. 2. Preparação para placa • Aplique o adesivo em uma das superfícies com uma camada uniforme e fina. Para isto pode-se usar um rolo, estendedores, brochas, pincéis dentados etc. • A quantidade a ser aplicada depende da capacidade de absorção da madeira, mas na média tem rendimento aproximado entre 180 e 220 g/m². • No caso de chapeamento, a gramatura é muito menor visto que o adesivo deve ser aplicado em camadas finas aumentando de forma importante seu rendimento. • Consulte informações dos fabricantes para definir gramatura aplicada. 3. Prensagem • Una ambos os lados e aplique uma pressão suficientemente alta, para assegurar a contato entre as duas superfícies. substancialmente o tempo de prensa e são particularmente apropriadas para épocas frias do ano. Importante Recomenda-se, em todos os casos, seguir as instruções do fabricante quanto a maneira de aplicar, como também as instruções de uso. • No caso das superfícies com mais rugosidade, torna-se mais conveniente aplicar uma maior quantidade de cola ou colar ambos os lados, com finalidade de alcançar uma melhor umectação e um ótimo recheio das irregularidades. • Deve-se ter a precaução de, em épocas geladas, não usar cola fria em temperatura ambiente inferior a 5ºC, pois pode-se provocar uma aceleração do processo do adesivo (formação de um pó branco), evitando a resistência esperada. Caso isso aconteça, é possível recuperar o adesivo através do aquecimento da cola, em banho maria, até conseguir uma temperatura aproximada de 20º.C • Essa pressão pode ser aplicada de diferentes formas, por meio de prensas hidráulicas, pneumáticas ou manuais. O importante é que a pressão seja aplicada de maneira uniforme e não excessiva. • O tempo de prensagem varia com a temperatura, o tipo de placa, quantidade de cola, pressão da prensa, etc. Geralmente mantemos a pressão até que a adesão das peças esteja tão firme que objeto colado possa soltar-se da prensa sem que a união sofra danos. • É necessário citar que no mercado existem colas frias de secagem rápida, que diminuem 21 Uso de parafusos nos painéis Masisa MDP Para fixação em painéis MDP, utilizam-se os mesmos parafusos que os usados para painéis de MDF (Tipo FIX), com chave de fenda tipo “Phillips”, São parafusos de haste reta, rosca soberba e com maior espaçamento entre os filetes que asseguram fixação adequadas ao produto. Características e vantagens Recomendações importantes • Alma ou núcleo mais fino: Reduz o risco de trincar o painel • Sempre fazer pré-furação e guia para topos com 2 a 3 mm a mais que o comprimento do parafuso. • Filete mais alto: Maior resistência ao arrancamento • Deixar no mínimo 25 mm da aresta da borda do painel. • Passo maior: Número de remontagens Sugestões para escolha e aplicação de parafusos para painéis MDP Masisa: 22 Espessura do painel 9 12 12 15 15 18 Bitola do parafuso 3 3,5 4 4,5 5 6 Diâmetro do pré furo 1,5 a 1,7 1,7 a 1,9 2,0 a 2,2 2,3 a 2,5 2,6 a 2,8 3,1 a 3,3 Conheça os tipos de parafusos disponíveis no mercado para uso nos painéis Masisa MDP. 23 Uso de ferragens em painéis Masisa MDP Sistemas de Fixação Há muitas opções desses tipos de ferragens disponíveis no mercado. Portanto, ao projetar um móvel, escolha aquela que melhor se adapta ao seu propósito e de acordo com as instruções o fabricante. portas ficam na frente do painel intermediário do móvel. Deve-se prever a folga entre as portas. c) Embutida: a porta fica por dentro do painel lateral do móvel. Deve-se fazer uso de uma dobradiça super alta. 2) Distância C Importante Veja alguns cuidados ao escolher e instalar dobradiças: 1) Faça a opção pelo tipo de montagem: a) Recobrimento total: a porta fica na frente do painel lateral do móvel. b) Recobrimento parcial: as duas 24 A distância C é a medida (em mm) entre a borda da porta e a tangente do furo de base. Esta medida depende da dobradiça a ser utilizada. Quanto maior a distância C, menor a folga exigida. 3) Recobrimento da porta É a cobertura da porta sobre a lateral do móvel. 4) Quantidade de dobradiças A largura, o peso e o tipo do material da porta são fatores importantes na determinação do número de dobradiças. Adote a imagem ao lado como referência. Para os painéis MDP, considerar pesos indicados na tabela abaixo. Espessura (mm) 6 9 12 15 18 22 25 Peso (kg/m²) 4,80 6,76 8,21 10,04 11,99 14,06 15,44 25 Dispositivos de montagem Uma observação muito importante no que diz respeito ao uso dos mais modernos dispositivos de montagem criados para MDP, trata-se do fato de que “para um resultado satisfatório quando, da aplicação desses itens, é fundamental que os componentes dos móveis tenham um corte de qualidade (acabamento, dimensão e esquadro)”. Dispositivos de montagem são acessórios utilizados para unir os componentes do móvel. Seu objetivo além de construir o móvel é também estruturar, permitir montagem e desmontagem e facilitar o transporte até o local da montagem no cliente. A escolha do dispositivo a ser utilizado considerando-se a questão técnica leva em consideração a espessura do painel. Outros fatores que influenciam são: • Material com o qual é produzido (plástico, Zamak, aço, etc.). • Tipo de usinagem necessária para sua instalação. 26 • Disponibilidade e custo Trilhos e corrediças O dispositivo mais comumente utilizado é o VB36, por ser mais versátil e de fácil aplicação nos painéis de MDP e MDF. A escolha do trilho ou corrediça para aplicação no móvel está ligada principalmente à capacidade de carga que se deseja do sistema. Existem hoje, trilhos e corrediças com capacidades de carga mais variadas possíveis. Consulte indicações dos fabricantes para escolha e melhor utilização. Atenção Para melhor escolha do seu dispositivo de montagem, é importante considerar também as indicações do fabricante. Saiba mais sobre os painéis Masisa Masisa MDP Masisa MDF Partículas de madeira, unidas em camadas e compactadas entre si através de resinas sob alta temperatura e pressão. Fibras de madeira de média densidade, unidas por resina à base de ureia-formaldeído sob alta temperatura e pressão. • O MDP é um excelente material para fabricação de estrutura de móveis. • O MDF é um excelente material para fabricação de peças que necessitem usinagens de perfis e de rebaixos. • O MDP possui características físicas que reduzem as possibilidades de empenamento • Aplicações: móveis em geral, móveis com predomínio de formas retas, portas de armários, espelhos de gavetas, prateleiras, divisórias e caixaria em geral. • Não serão aceitas reclamações quando alteradas as propriedades do material. • Utilização dos materiais sincronizados (Linha Nature) em uma face. Observar utilização da mesma face para ter sincronismo. • O MDF possui excelentes qualidades de acabamento de topo. • Aplicações: móveis em geral, móveis com predomínio de formas retas e curvas, móveis com usinagem de baixo relevo, molduras e perfis, portas de armários, espelhos de gavetas. 27

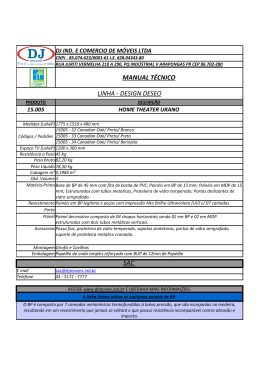

Baixar