XXII Encontro Nacional de Engenharia de Produção Curitiba – PR, 23 a 25 de outubro de 2002 UTILIZAÇÃO DA METODOLOGIA SEIS SIGMA EM PROCESSOS DE REAÇÃO QUÍMICA EM BATELADA Jorge da Luz Matos UFRGS / PPGEP – Praça Argentina, 9/Sala LOPP - Porto Alegre/RS - CEP 90040-020 e-mail:[email protected] Carla Shwengber ten Caten UFRGS / PPGEP – Praça Argentina, 9/Sala LOPP - Porto Alegre/RS - CEP 90040-020 e-mail: [email protected] Abstract: This paper discusses the initial steps of DMAIC Method (Define and Measure) for implementing and executing Six Sigma Methodology to chemical process industry. Then we developed a prioritized list of factors, which influenced the desired outcome. The tools used for these phases include: project charter, brainstorming, process mapping, the cause-and-effect diagram, QFD, Pareto graphics and FMEA. In this work we use Six Sigma to reduce product variability and reduce reaction time variability of the batch process. Key Words: six sigma, batch processes, chemical industry. 1 INTRODUÇÃO Com a crescente exigência dos consumidores, por produtos de alta qualidade e baixo custo, aumenta a necessidade das empresas se habilitarem para oferecer produtos que satisfaçam estas exigências de mercado. Face ao exposto surge a necessidade das mesmas capacitarem seus processos produtivos para essa nova realidade. Neste contexto, Seis Sigma é uma metodologia que pode auxiliar na tomada de decisão para a implantação de ações de melhoria de produtos e processos, proporcionando satisfação aos clientes e lucratividade às organizações, ou seja, atendendo satisfatoriamente as partes interessadas. A metodologia Seis Sigma é uma estratégia de gerenciamento desenvolvida para melhorar negócios, primeiramente utilizada pela Motorola nos anos oitenta e difundida quando a Alied Signal e General Electric adotaram como método predominante no gerenciamento de seus negócios (Eckes, 2002). De acordo com Bendell (2001), Seis Sigma é mais que uma técnica de qualidade, é uma estratégia sistematizada para projetos de programas de melhoria com o objetivo de atingir um nível de qualidade do produto com no máximo 3,4 não-conformes por milhão de oportunidades. Em outras palavras, Seis Sigma, é um esforço para otimizar os processos de produção visando assegurar até doze desvios padrão (seis para cada lado do valor nominal) dentro da especificação de qualquer processo. O programa Seis Sigma envolve a identificação do nível de qualidade e a probabilidade de ocorrência de defeitos. A estratégia de negócios Seis Sigma se baseia nas ferramentas estatísticas e especificamente em processos e métodos para alcançar metas mensuráveis para aumentar a eficiência e a produtividade, reduzindo o desperdício e melhorando produtos e processos (Challener, 2001). ENEGEP 2002 ABEPRO 1 XXII Encontro Nacional de Engenharia de Produção Curitiba – PR, 23 a 25 de outubro de 2002 Este artigo faz parte de uma dissertação de mestrado que está sendo desenvolvida em uma indústria petroquímica, que produz borrachas sintéticas SBR (Styrene Butadiene Rubber) e NBR (Acrylonitrile Butadiene Rubber) em processo de emulsão em batelada, onde o objetivo é a aplicação da metodologia Seis Sigma para reduzir a variabilidade na característica de qualidade viscosidade Mooney (VM) do elastômero produzido e a variabilidade no tempo de processamento das bateladas. Em função do andamento da dissertação este trabalho apresentará apenas as etapas iniciais de aplicação da metodologia Seis Sigma (Definir e Medir), cujos objetivos são elaborar um projeto de melhoria e selecionar as variáveis críticas do processo que serão analisadas nas etapas posteriores do estudo. 2 ETAPAS DA METODOLOGIA SEIS SIGMA O método de trabalho utilizado é o que, segundo Eckes (2001), foi utilizado pela General Electric (GE) e outras empresas para a melhoria dos processos, que consiste basicamente numa seqüência de cinco etapas identificadas pela sigla DMAIC (Definir, Medir, Analisar, Melhorar e Controlar). Estas etapas podem ser definidas como segue: Definir – Nesta etapa são identificados os projetos Seis Sigma que serão desenvolvidos na empresa, definidos os clientes do processo, suas necessidades e exigências com o objetivo primeiro de satisfazer as suas expectativas em termos de qualidade, preço e prazo de entrega. Será definida também a equipe para trabalhar no projeto e elaborado um mapa do processo a ser melhorado. Medir – Esta etapa abrange ações relacionadas à mensuração do desempenho dos processos e a determinação da variabilidade dos mesmos. Através de consenso entre os integrantes da equipe Seis Sigma da empresa, são identificadas as Variáveis de Entrada de Processo-Chaves e as Variáveis de Saída de Processo-Chaves. Nessa fase, são utilizadas ferramentas básicas como, por exemplo: as métricas Seis Sigma, a Análise de Sistemas de Medição (MSA), a Análise de Efeito Modo de Falha e (FMEA) e o Desdobramento da Função Qualidade (QFD); Analisar – Aqui são analisados os dados relativos aos processos estudados, com o objetivo principal de se conhecer as relações causais, as fontes de variabilidade e o desempenho insatisfatório dos processos. Nessa fase, as ferramentas utilizadas incluem: visualização de dados, testes de hipótese, análise de correlação e regressão, e análise de variância (ANOVA). São desenvolvidos Projetos de Experimentos (DOE), com o objetivo de se conhecer o efeito das variáveis de entrada sobre as variáveis de saída de cada processo, através da mudança proposital nos níveis de operação de diversos fatores de controle. Controlar – A partir daqui são implementados os mecanismos necessários para monitorar continuamente o desempenho de cada processo, com o objetivo de garantir a sustentação das melhorias ao longo do tempo. Entre as técnicas adotadas, destacam-se as seguintes: o Controle Estatístico de Processo, os Planos de Controle, os Testes de Confiabilidade e os Processos à Prova de Erros. 3 APLICAÇÃO DA METODOLOGIA Os trabalhos de implantação da metodologia Seis Sigma na empresa iniciaram com um projeto previamente escolhido, com base na criticidade do processo para o atendimento às características de qualidade do cliente e no potencial de retorno financeiro para a organização. Com a definição do projeto denominado de “Reduzir a Variabilidade dos Resultados e Melhorar a Estabilidade do Processo de Reação”, iniciou-se a etapa definir da metodologia. ENEGEP 2002 ABEPRO 2 XXII Encontro Nacional de Engenharia de Produção Curitiba – PR, 23 a 25 de outubro de 2002 3.1 Etapa Definir Com o projeto de melhoria definido, iniciou-se a primeira etapa de implantação da metodologia Seis Sigma começando por uma descrição do problema; a enumeração das conseqüências destes problemas para o cliente e para a organização; delimitações do projeto; definição da equipe de trabalho para atuar no projeto e definição da meta a ser alcançada. A apresentação do projeto abaixo, denominado Project Charter segue o padrão sugerido por Werkema (2002). Título do projeto: Reduzir a Variabilidade dos Resultados e Melhorar a Estabilidade do Processo de Reação. Descrição do problema: A linha de reação (processo em bateladas), na qual são produzidos, entre outros grades, látices para a obtenção de elastômeros dos tipos NBR´s especiais, SBR´s “a quente” e resina HSR, vem apresentando os seguintes problemas: a) Uma grande variação na característica de qualidade Viscosidade Mooney entre as bateladas; b) Uma grande variação no tempo de reação das bateladas, ou seja, para cada batelada processada o tempo de reação é significativamente diferente; c) Perdas de bateladas em função do grande distanciamento do alvo da característica de qualidade, inviabilizando a correção da mesma. Além das perdas por variabilidade na VM, também ocorrem perdas provenientes de causas especiais de variação atuando sobre o processo. Conseqüência destes problemas para os resultados da empresa: a) A necessidade do aproveitamento dos látices fora de especificação em outros grades tendo como conseqüência riscos de contaminação e horas extras de trabalho; b) O atraso no cumprimento e eventualmente o não cumprimento da programação de produção; c) Aumento do número de bateladas a serem produzidas, devido a necessidade de se produzir bateladas meramente para efetuar correções em bateladas defeituosas, trazendo como conseqüência um estoque desnecessário de látices; d) Aumento do número de trocas do tipo de elastômeros na área de coagulação/acabamento tendo como conseqüências: (i) perdas de produção; (ii) horas extras de limpeza; (iii) riscos de contaminação e (iv) consumo extra de utilidades; e) Estabelecimento do número mínimo de bateladas por corridas de produção, por tipo de elastômeros, gerando estoque desnecessário. Definição da Meta: As metas definidas para serem alcançadas em um período de seis meses são as seguintes: (a) reduzir a variabilidade natural da Viscosidade Mooney em 100% das bateladas produzidas para uma amplitude máxima de 20 pontos (± 10 pontos em torno do alvo); (b) reduzir a variação dos tempos de confecção das bateladas para uma amplitude máxima de 3 horas (± 1,5 h em torno do tempo esperado). Equipe de Trabalho: A equipe de trabalho para atuar no projeto foi assim constituída: Coordenadores: Gerente de Produção / Gerente de Fábrica Lideres do projeto: Eng. de Produção e Pesquisador (PPGEP/UFRGS). Especialistas do Processo: Eng. de Processo, Eng. de Programação de Produção e Supervisor de Produção (cliente do processo). Técnicos e Supervisores do Processo. 3.2 Etapa Medir Esta etapa iniciou com a elaboração do fluxograma do processo, mapeamento do processo e um brainstorming que contou com a participação da equipe Seis Sigma, ENEGEP 2002 ABEPRO 3 XXII Encontro Nacional de Engenharia de Produção Curitiba – PR, 23 a 25 de outubro de 2002 especialistas e operadores do processo. A realização deste brainstorming teve a finalidade de levantar e discutir as variáveis do processo que interferem nas características de qualidade do cliente, servindo como fonte para a elaboração de um diagrama e uma matriz causa e efeito, e também para aperfeiçoar o mapeamento de processo. Nesta etapa não houve a preocupação em quantificar a intensidade da relação entre as entradas e saídas do processo, já que isto seria contemplado em uma etapa posterior. Durante a reunião de aproximadamente 3 h o grupo apurou 37 fontes de problemas que foram registrados em um diagrama de causa e efeito. Mesmo não estando no escopo do encontro algumas sugestões de melhorias já foram propostas pelos operadores. De posse dos itens impactantes no processo, resultantes do brainstorming, construiuse uma matriz de causa efeito do processo e um mapeamento detalhado do processo, incluindo neste último todas as etapas, as variáveis controláveis e os ruídos do processo. A matriz de causa e efeito utilizada originou-se de uma matriz de processos de QFD. O mapeamento de processo para a produção do látex SBR é apresentado na figura 1. Verif. malhas de controle e alinhamentos Não Ligar agitador Reator ajustado, P = 0 / T> = 48 °C? Prog Prod quantidade dosada (contr) tempo dosagem (contr) Não temp. insumos (contr) Aquecer c/ vapor Sim Alimentar STO / MOD Alimentar BDO após 50% STO Alimentar EM lavagem Alimentar EM ini quantidade dosada (contr) temperatura (contr) origem (contr) tempo de dosagem (contr) max. 3200 Kg/h Condicionamento(contr) - isolamento - lavagem sistema - esgotamento - enchimento Alimentar WT quente pressão reator (contr) controle temp. (contr) temperatura WT (contr) temperatura reator (contr) fluxo reverso (ruído) Não Verificar sistema NHL / NHV 4a hora de reação Reator em 45 / 50 ºC? 1 Sim seguir análise horária na 9a h de reação analisar ST e VM 6,5a hora de reação Dosar CAT ini na 10a h de reação analisar ST e VM coleta amostra - morte látex (contr) - ventagem (contr) - diluição (ruído) 7a hora de reação Dosar MOD incr. Adicionar EM incr. concentração (contr) quantidade dosada (contr) temp. do reator (contr) tempo de dosagem (contr) horário inicio reação (contr) sistema de controle (contr) tempo de estabilização (ruído) temperatura reator (contr) pressão reator (contr) 2 1 Sim T no Reator >=68°C? tempo de dosagem (contr) quantidade dosada (contr) procedência (contr) momento da dosagem (contr) Quantidade dosada (contr) tempo de dosagem (contr) momento da dosagem (contr) 7,5a hora de reação Alimentar EM fin quantidade (contr) tempo de dosagem (contr) momento da dosagem (contr) procedência (contr) Dosar CAT fin 2 horário da dosagem (contr) tempo de dosagem (contr) quantidade dosada (contr) O2 e tempo de est. (ruído) fluxo reverso (ruído) Não ∆ ST < 0,3%? Sim Transferir p/ V 2315 A/B tempo de transf. (ruído) Adicionar 200 Kg de EM especificação (contr) quantidade dosada (contr) origem (contr) Evacuar V 2315 A/B por 1 h Transferir o látex p/ A-25 Coagular tempo de evac. (ruído) temperatura de evac. (contr) Figura 1 – Mapeamento do processo de produção de SBR em batelada 3.2.1 Matriz de Causa e Efeito A matriz de causa e efeito é uma matriz de processos do QFD (Quality Function Deployment ou Desdobramento da Função Qualidade) usada para relacionar e priorizar as variáveis do processo (X´s) com os requisitos do cliente (Y´s), através de uma ordenação numérica, usando como fonte primária o mapeamento do processo. O objetivo desta matriz é evidenciar as variáveis do processo que estão associadas com as características de qualidade, para auxiliar na identificação das variáveis críticas para a qualidade do produto que devem ser monitoradas e/ou otimizadas. O preenchimento da matriz de causa e efeito permite a visualização da importância de cada variável constituinte do processo. Com o resultado desta matriz se obtém um Pareto dos X´s que pode ser usado como ponto de partida na elaboração do FMEA (Análise do Modo e Efeito de Falha), e planos de controle (QPB, 2001). ENEGEP 2002 ABEPRO 4 XXII Encontro Nacional de Engenharia de Produção Curitiba – PR, 23 a 25 de outubro de 2002 3.2.1.1 Priorização da qualidade demandada pelo cliente Segundo Ribeiro, Echeveste e Danilevicz (2001) para a elaboração da matriz de causa e efeito do processo é necessário que se identifique corretamente os aspectos que o cliente valoriza. A priorização dos itens de qualidade demandada é calculada levando-se em consideração a importância de cada item da qualidade demandada, avaliação estratégica, avaliação competitiva, ou outras avaliações que podem ser pertinentes em aplicações específicas. Neste estudo o índice de importância definido pelos clientes foi avaliado com base no conhecimento técnico dos engenheiros de processo e técnicos da área destino do produto (cliente interno), considerando-se na avaliação a importância de cada item para o cliente e aspectos estratégicos da empresa, como impacto nos custos e na produtividade. A escala utilizada teve uma pontuação de 1 a 10, onde a saída mais importante recebeu o número mais alto. 3.2.1.2 Relacionamento das características de qualidade com as variáveis do processo O relacionamento das características da qualidade, com as variáveis do processo, consiste em avaliar o grau de relação existente entre as variáveis do processo (variáveis de entrada) e as características de qualidade (requisitos do cliente). Para esta avaliação foi utilizada uma escala sugerida pela apostila da QPB (2001), como segue: (i) 0 = não há relação entre a variável do processo e o requisito do cliente; (ii) 1 = a variável do processo afeta só remotamente o requisito do cliente; (iii) 4 = a variável de entrada tem um efeito moderado no requisito do cliente; (iv) 9 = a variável de entrada influencia fortemente no requisito do cliente. A avaliação do relacionamento permite identificar quais as variáveis estão mais fortemente relacionadas ao atendimento das características de qualidade, por conseguinte ao atendimento às características críticas da qualidade para o cliente. O estabelecimento das relações é feito respondendo-se a seguinte questão: se a variável “x” for perfeitamente controlada, estará assegurado o atendimento das especificações para as características da qualidade? Se a resposta for sim, então a relação é forte (9); se a resposta for parcialmente, então a relação é moderada ou média (4), etc. A matriz de causa e efeito depois de devidamente preenchida com os itens originários do mapeamento do processo e do diagrama de causa e efeito, foi avaliada e pontuada pelos componentes da equipe Seis Sigma e o Engenheiro de processo. Nesta oportunidade foram discutidos os relacionamentos das variáveis de processo com os requisitos de qualidade do cliente, para obter-se quantitativamente a importância das variáveis do processo. 3.2.1.3 Definição da importância das variáveis de processo A definição da importância das variáveis tem por objetivo fornecer uma medida concreta para avaliar o quanto cada variável está associada à obtenção das características de qualidade, possibilitando a visualização daquelas variáveis de maior importância para a qualidade. A importância das variáveis é calculada considerando-se (i) a intensidade dos relacionamentos entre uma determinada variável e as características de qualidade e (ii) a importância definida para as características de qualidade. Com os valores de importância das variáveis, pôde-se elaborar um gráfico de Pareto onde as variáveis de processo são apresentadas em ordem decrescente de importância. Na matriz de causa e efeito e no gráfico de Pareto apresentados na figura 2 é possível visualizar, em ordem decrescente, o grau de importância das variáveis de processo e a linha de corte (assinalada no gráfico de Pareto) para a priorização das mesmas. Após a análise dos dados obtidos da matriz da causa e efeito, priorizou-se para a próxima fase do estudo as variáveis do processo com pontuação superior a 90, totalizando ENEGEP 2002 ABEPRO 5 XXII Encontro Nacional de Engenharia de Produção Curitiba – PR, 23 a 25 de outubro de 2002 17 variáveis. Estas variáveis priorizadas criteriosamente pela equipe foram remetidas para um estudo de FMEA. (*) exceto tempo de reação. 15 Tempo de Reação Importância das variáveis 0 9 9 0 0 153 Compartilhamento do sistemaTM /PC 9 9 0 0 153 Falhanadosagem deinsumos(quantidade)-OX 8.1 Morte simultânea - tempo p/ dosagem de TM (fila) 9 4 1 9 148 Contaminação OX -trocasinsumo 9 0 0 9 117 Tempo dosagem PC -probl.dosagem -deficiênciaB 22-18 4 9 0 1 106 Falhanadosagem deinsumos(quantidade)-TM 4 9 0 0 103 Fluxo reverso -OX 6.2.2 Tempo dosagem PC - probl. dosagem - deficiência B 22-18 9 0 4 0 102 TemperaturaACN 21.6 Falha na dosagem de insumos (quantidade) - TM 9 0 0 4 102 Tempo dedosagem dePC -esperanafila Tempo dosagem PC -probl.dosagem -P altaV 15(proc.contr.P V 15)(=8.2) Contaminação OX - trocas insumo 9 1 1 0 100 9 1 0 0 97 9 0 1 0 93 9 0 1 0 93 8.2 Morte simultânea - tempo transf. reator (dificuldade - uso Ni) (= 6.2.1) 9 0 1 0 93 Falhanadosagem deinsumos(quantidade)-M OD 7.2 Linha parcialmente cheia - MOD 9 0 0 0 90 Falhanadosagem deinsumos(quantidade)-PC 18 9 0 0 0 90 Linhaparcialmentecheia-CAT/AT 21.4 Falha na dosagem de insumos (quantidade) - MOD 9 0 0 0 90 Temp.etempo estocagem do EM cfe.origem (A-22ouA-23) 21.7 Falha na dosagem de insumos (quantidade) - PC 9 0 0 0 90 Falhanadosagem deinsumos(quantidade)-AT/CAT 7.3 Linha parcialmente cheia - CAT/AT 4 4 0 0 68 10 4 4 0 0 68 26 Temperatura ACN 6.1 Tempo de dosagem de PC - espera na fila 6.2.1 Tempo dosagem PC - probl. dosagem - P alta V 15 (proc. contr. P V 15) (= 8.2) Tempo de atuação MOD incremental Temp. e tempo estocagem do EM cfe. origem (A-22 ou A-23) 21.3 Falha na dosagem de insumos (quantidade) - AT/CAT 4 4 0 0 68 23 Especificação de insumos 4 1 1 1 53 24 Tempo de duração da dosagem de insumos 4 1 1 1 53 21.1 Falha na dosagem de insumos (quantidade) - monômeros 4 1 0 0 47 28 Momento da dosagem de OX 4 1 0 0 47 19 Tempo redução de temp. após insumos (45-50ºC) 4 0 1 0 43 12 Dif. aquec. V 23-15 A/B (t e T) 4 0 0 0 40 16 Efeito MOD incr. após morte 4 0 0 0 40 27 Contaminação MOD 4 0 0 0 40 4.1 Coleta amostra - tempo morte 0 4 0 1 31 4.2 Coleta amostra - tempo ventagem 0 4 0 1 31 M ortesimultânea-tempo transf.reator(dificuldade-uso Ni)(=6.2.1) Linhaparcialmentecheia-M OD Tempo deatuação M OD incremental Variáveis de processo 13.1 Fluxo reverso - OX Especificação deinsumos Tempo deduração dadosagem deinsumos Falhanadosagem deinsumos(quantidade)-monômeros M omento dadosagem deOX Tempo redução detemp.apósinsumos(45-50ºC) Dif.aquec.V 23-15A/B (teT) Efeito M OD incr.apósmorte Contaminação M OD Coletaamostra-tempo morte Coletaamostra-tempo ventagem Fluxo reverso WT quente Temperaturado reator(oscilação ~2ºC) Falhanadosagem deinsumos(quantidade)-EM 14 Fluxo reverso WT quente 0 0 9 0 27 1 Temperatura do reator (oscilação ~2ºC) 1 1 0 1 20 TemperaturaWT Temperaturaapósadição WT quente 21.5 Falha na dosagem de insumos (quantidade) - EM 1 1 0 0 17 25 Temperatura WT 1 1 0 0 17 Coletaamostra-chuva-diluição 20 Temperatura após adição WT quente 0 1 1 0 10 InsuficiênciadeEO's(2bat's+contínuo) 0 1 0 1 10 Fluxo reverso -CAT 0 1 1 0 10 Sist.contr.detemp.do reator-quedaT apósadição CAT 13.2 Fluxo reverso - CAT 0 1 1 0 10 Coletaamostra-chuva-ventagem A-22xA-23 3.2 Sist. contr. de temp. do reator - queda T após adição CAT 0 1 0 0 7 0 1 0 0 7 Efeito dapressão dereação 4.3.1 Coleta amostra - chuva - diluição 5 Insuficiência de EO's (2 bat's + contínuo) 4.3.2 Coleta amostra - chuva - ventagem A-22 x A-23 200 Linhaparcialmentecheia-OX 7.1 Linha parcialmente cheia - OX 17 150 M ortesimultânea-tempo p/dosagem deTM (fila) 3.1 Sist. contr. de temp. do reator - T reação abaixo set (NBR) 21.2 Falha na dosagem de insumos (quantidade) - OX 100 Sist.contr.detemp.do reator-T reação abaixo set(NBR) 157 Compartilhamento do sistema TM/PC 50 Falhafech./abert.válvulascríticas(Quais?) 9 4 4 9 9 Falha fech./abert. válvulas críticas (Quais?) Viscosidade Mooney Entradas do processo Sólidos Totais (**) 10 7 3 3 Saídas do Processo Tempo total da batelada (*) Avaliação da importância para o cliente Importância das variáveis (**) ST final da reação. Tempo deduração daevacuação 29 Tempo de duração da evacuação 0 0 1 0 3 Efeito O2etempo estocagem CAT 2 Efeito da pressão de reação Efeito O2 e tempo estocagem CAT 0 0 0 0 0 0 0 0 0 0 Condicionamento desistemas(exceto enchimento delinhas) 11 22 Condicionamento de sistemas (exceto enchimento de linhas) 0 0 0 0 0 Figura 2 - Matriz de Causa e Efeito e Gráfico de Pareto para as variáveis de processo. 3.2.2 Análise do Modo e Efeito de Falha (FMEA) O FMEA é um método de análise de projetos (de produtos ou processos industriais, e/ou administrativos) usado para identificar todos os possíveis modos potenciais de falha e determinar o efeito de cada um sobre o desempenho do sistema, produto ou processo, mediante um raciocínio basicamente dedutivo. É portanto um método analítico padronizado para detectar e possibilitar a eliminação de problemas potenciais de forma sistemática e completa (Helman, 1995). Fogliatto e Ribeiro (2001) abordam não só o projeto mas também o processo, afirmando que o FMEA tem como objetivos: (i) reconhecer e avaliar as falhas potenciais que podem surgir em um produto ou processo; (ii) identificar ações que possam eliminar ou reduzir a chance de ocorrência dessas falhas; (iii) documentar o estudo, criando um referencial técnico. ENEGEP 2002 ABEPRO 6 XXII Encontro Nacional de Engenharia de Produção Curitiba – PR, 23 a 25 de outubro de 2002 A relação “causa-modo-efeito” pode ser entendida como: (i) causas são efeitos que geram, provocam, induzem ou motivam o modo de falha; (ii) modos de falha (tipos de falhas) são eventos que levam a uma diminuição parcial ou total da função de um componente ou sistema; (iii) efeitos são as formas como os modos de falha afetam o desempenho do sistema, do ponto de vista do cliente deste sistema. No FMEA procura-se determinar modos de falha dos sistemas mais simples, as suas causas e de que maneira eles afetam os níveis superiores do processo. As perguntas básicas que são feitas em uma análise de FMEA são: (a) Que tipos de falhas são possíveis de ocorrer? (b) Que partes do processo podem ser afetadas? (c) Em ocorrendo a falha, quais são os efeitos desta sobre o processo? (d) Qual o nível de importância da falha? (e) O que fazer para preveni-la? O resultado do estudo de um FMEA é o número de prioridade de risco (NPR), que é calculado a partir de três avaliações quantitativas relacionadas com os efeitos potenciais de falha, as causas potenciais de falha e os controles disponíveis para detectar estas causas e falhas que o processo pode apresentar. O NPR é calculado simplesmente multiplicando os índices de Severidade, Ocorrência e Detecção (NPR = S.O.D). Para o estudo de FMEA foram transportadas para o formulário do FMEA as variáveis priorizadas na fase anterior. Este estudo contou com a participação da equipe Seis Sigma e especialistas do processo. Com base nos valores dos NPR´s calculados pôde-se selecionar aquelas variáveis que realmente são importantes de serem estudadas e melhoradas, ou seja, as variáveis que trarão resultados significativos, se melhoradas, tanto para o cliente como para o negócio da organização. Para dar continuidade na etapa seguinte do estudo foram selecionados os itens com NPR superior a 280. Os itens mais pontuados convergiram para três grupos de variáveis: (i) sistema de dosagem dos insumos OX (oxidante), MOD (modificador), TM (terminador), ACN (acrilonitrila) e PC (potassa caustica); (ii) controle de temperatura do reator e ACN; (iii) atraso na dosagem da PC. Na figura 3 é apresentado um formulário parcial do FMEA de processo resultante do estudo. Projeto Seis Sigma Item: Sistema de Reação Equipe: Proc/Prod/Pesq NONONO Ind. e Com. S/A FMEA de Processo Número : 001/2002 linha parcialmente cheia 10 t reação 17 contaminação VM t reação 21.2 variação na quantidade VM dosada t reação ST medição de vazão de Falha fluxo reverso x Atuais ver item 13.1 x xx Ação Respon- Recomen- sável e dada Data 10 condicionamento 1 proc. operacional 10 100 sistema comum HPC/HPPM 1 proc. operacional 10 100 4 condicionamento 1 proc. operacional 10 70 Analisar pureza? 7 sistema comum HPC/HPPM 1 proc. operacional 10 70 Analisar pureza? 4 sistema de dosagem 10 registro da quant. dosada 10 700 Ver OBS. 1 7 medição de vazão x ver item específico x xx 1 contaminação x erro set-point 1 fluxo bifásico (sólido/gás) 7 ver item 17 x xx automação e IO's 4 28 alarme fluxo rever10 so e atuação automatismo (bomba > 10 válv.) (13.1) 490 vibração 4 linha parc. cheia (após FT) 7 xxx 10 490 vazão fora escala (>100%) 1 xxx 10 70 defeito no instrumento 1 xxx 10 70 Ação Efetuada NPR VM Controles Severidade Ocorrência Detecção de Falha Causa Potencial NPR 7.1 Efeito Potencial Detecção dosagem OX Modo Potencial Ocorrência Entradas do Item processo MC&E Severidade Data Revisão : 30/04/02 Ver OBS. 2 280 Ver OBS. 2 Figura 3 – Estudo de FMEA para as variáveis de processo (formulário parcial) ENEGEP 2002 ABEPRO 7 XXII Encontro Nacional de Engenharia de Produção Curitiba – PR, 23 a 25 de outubro de 2002 4 CONCLUSÕES As etapas 1 definir e 2 medir com os objetivos de: (1) a partir de um processo a ser melhorado, descrever o problema, avaliar as conseqüências destes problemas para os resultados da empresa, definir as metas a serem alcançadas em um determinado prazo e definir a equipe para implementar o projeto; (2) selecionar as variáveis críticas de processo para o atendimento aos requisitos dos clientes e aos interesses da organização, mostrou-se um modelo consistente e capaz para a obtenção das informações que serão trabalhados nas etapas posteriores da metodologia. A utilização de um diagrama de causa e efeito em conjunto com o mapeamento do processo contribuiu muito para que variáveis importantes não deixassem de ser identificadas, haja vista, que os dois estudos partiram de fontes diferentes. O diagrama de causa e efeito que se originou do brainstorming, realizado com a equipe Seis Sigma e especialistas do processo, e o mapeamento do processo que foi baseado na engenharia de processo, possibilitou o levantamento criterioso das variáveis de processo críticas para o resultado do estudo. A seqüência do estudo com a utilização da matriz de causa e efeito e do FMEA foi produtiva, pois o agrupamento de alguns itens afins facilitou o estudo e enfatizou a criticidade de determinadas variáveis de processo. O estudo conseguiu indicar, com base nas etapas anteriores, os itens que precisam ser investigados com vistas a serem melhorados. Neste trabalho os sistemas de dosagem dos insumos OX, MOD, TM, ACN e PC; o sistema de controle de temperatura do reator, o controle de temperatura do monômero ACN e os problemas de atraso na adição da PC no látex de NBR foram as variáveis de processo priorizadas para a seqüência do estudo. 5 REFERÊNCIAS BIBLIOGRÁFICAS BENDELL, T. Six Sigma. Works Management, v.54, p. 40-42, Aug.2001. CHALLENER, C. Six Sigma: Can the GE model work in the chemical industry. Chemical Market Reporter, v.260, p. FR6-FR10, Jul.2001. ECKES, G. A Revolução Seis Sigma ; tradução de Marcondes, R.C. 2 ed. Rio de Janeiro. Campos, Rio de Janeiro,2001. ECKES, G. Making Six Sigma Last (and Work). Ivey Business Journal, v.66 n.3, p.77-81, Jan/Feb.2002. FOGLIATTO, F. S.; RIBEIRO, JL, M. Confiabilidade – Apostila do Curso. Programa de Pós Graduação em Engenharia de Produção. Escola de Engenharia. Porto Alegre: UFRGS, 2001. HELMAN, H. ANDERY, P. R. P. Análise de Falhas: (Aplicação dos métodos FMEA e FTA), Fundação Christiano Ottoni, UFMG, Belo Horizonte,1995. 156p. RIBEIRO, JL. D. FMEA e FTA no diagnóstico e melhoria de produtos e processos – Apostila do Curso. Programa de Pós Graduação em Engenharia de Produção. Escola de Engenharia. Porto Alegre: UFRGS, 1995. QPB Consultoria e Treinamento. Metodologia Seis Sigma de Excelência da qualidade de produtos e serviços. São Paulo, 2001.Apostila. RIBEIRO, J.L.D.; ECHEVESTE, M.E. & DANILEVICZ, A. M.F. A utilização de QFD na otimização de produtos, processos e serviços. Porto Alegre: Programa de PósGraduação em Engenharia de Produção, Universidade Federal do Rio Grande do Sul, 2001. WERKEMA, M.C.C. Criando a Cultura Seis Sigma. Rio de Janeiro. Qualitymark. Rio de Janeiro, 2002. ENEGEP 2002 ABEPRO 8

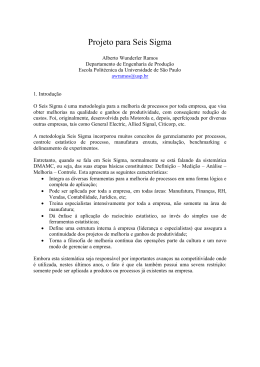

Download