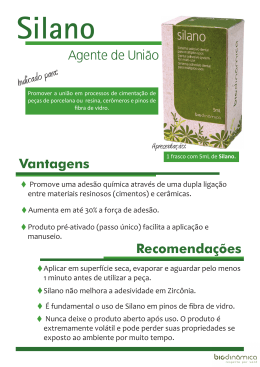

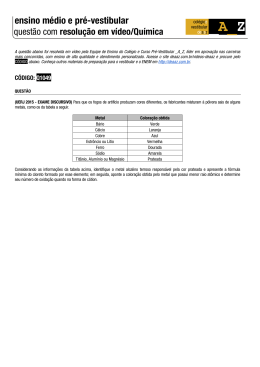

Universidade Federal do Rio Grande do Sul REVESTIMENTOS DE CONVERSÃO Fosfatização Cromatização Anodização Marlla Vallerius da Costa Outubro de 2009. TRATAMENTOS DE SUPERFÍCIES Camadas de Conversão Fosfatização Cromatização Anodização Novas tendências Silanização Nanocerâmicos POR QUE REALIZAR TRATAMENTO DE SUPERFÍCIES O setor de tratamentos de superfície tem papel fundamental na: prevenção da corrosão; aumentando a durabilidade e a vida útil dos materiais promoção da aderência à pintura. A pintura é o principal meio de proteção contra a corrosão das estruturas metálicas. película com características protetoras e decorativas. CAMADAS DE CONVERSÃO Consistem na “conversão” de um metal em um óxido, hidróxido ou sal do metal. Superfície Ativa Superfície não-ativa Os tratamentos de conversão são amplamente utilizados na indústria para promover a aderência à pintura e/ou resistência à corrosão. Os processos mais comumente encontrados são: o tratamento de fosfatização sobre o aço e o zinco; a cromatização sobre o aço galvanizado e ligas de alumínio; anodização do alumínio e de suas ligas. FOSFATIZAÇÃO Para o caso específico da fosfatização, trata-se da conversão do metal em um fosfato (sal) insolúvel do íon metálico. O fosfato insolúvel deposita-se sobre o metal modificando as suas propriedades superficiais. O PROCESSO DE FOSFATIZAÇÃO É LARGAMENTE USADO PELAS SEGUINTES RAZÕES: Prepara as superfícies para receber e reter as tintas ou outros revestimentos, aumentando a resistência contra a corrosão. A durabilidade da tinta está diretamente ligada à eficácia do sistema de pré-tratamento do substrato. Condiciona as superfícies para receber compostos lubrificantes nas operações de deformação a frio ou parte móveis. Efeito secundário (sinérgico) Resistência à névoa salina de corpos de prova Corpos de prova sem proteção 6 minutos Corpos de prova fosfatizados 30 min. Corpos de prova niquelados Corpos de prova fosfatizados e com óleo 10-13 horas 23-24 horas 60 horas Corpos de prova com 2 demãos de tinta 70 horas Corpos de prova cromados Corpos de prova fosfatizados e 2 demãos de tinta 500 horas ATUALMENTE A FOSFATIZAÇÃO É APLICADA, PRINCIPALMENTE, SOBRE: metais ferrosos (aço e ferro fundido); alumínio e suas ligas; zinco e suas ligas; cádmio e suas ligas. Os compostos para a fosfatização consistem, basicamente, de fosfatos metálicos, dissolvidos em soluções aquosas de ácido fosfórico. COMPOSIÇÃO BÁSICA DE SOLUÇÃO FOSFATIZANTE - Fosfato primário de zinco ----------- Zn(H2PO4)2 - Ácido fosfórico -------------------------- H3PO4 - Aceleradores ---------------------------- ClO3- , NO3- Catalisadores --------------------------- Ni, Cu - Água --------------------------------------- H2O Os compostos para a fosfatização consistem, basicamente, de fosfatos metálicos, dissolvidos em soluções aquosas de ácido fosfórico. COMPOSIÇÃO BÁSICA DE SOLUÇÃO FOSFATIZANTE - Fosfato primário de zinco -------------- Zn(H2PO4)2 - Ácido fosfórico -------------------------- H3PO4 - Aceleradores ---------------------------- ClO3- , NO3- Catalisadores --------------------------- Ni, Cu - Água --------------------------------------- H2O Adição de metais pesados no banho REAÇÕES DO PROCESSO DE FOSFATIZAÇÃO 1ª reação : Fe0 + 2H3PO4 Fe(H2PO4)2 + H2 A superfície do metal é atacada pelo H3PO4 para formar o fosfato solúvel do metal base, sendo esse fenômeno acompanhado pela liberação de hidrogênio no cátodo 1ª reação : Fe0 + 2H3PO4 Fe(H2PO4)2 + H2 2ª reação : Zn(H2PO4)2 ZnHPO4 + H3PO4 3ª reação : 3ZnHPO4 Zn3(PO4)2 + H3PO4 4ª reação : 3Zn(H2PO4)2 Zn3(PO4)2 + 4H3PO4 Dissociação dos fosfatos 1ª reação : Fe0 + 2H3PO4 Fe(H2PO4)2 + H2 2ª reação : Zn (H2PO4)2 ZnHPO4 + H3PO4 3ª reação : 3ZnHPO4 Zn3(PO4)2 + H3PO4 4ª reação : 3Zn(H2PO4)2 Zn3(PO4)2 + 4H3PO4 Equilíbrio 1ª reação : Fe0 + 2H3PO4 Fe(H2PO4)2 + H2 2ª reação : Zn(H2PO4)2 ZnHPO4 + H3PO4 3ª reação : 3ZnHPO4 Zn3(PO4)2 + H3PO4 4ª reação : 3Zn (H2PO4)2 Zn3(PO4)2 + 4H3PO4 Equilíbrio Aumentar a formação ZnHPO4 Zn3(PO4)2 Zn3(PO4)2 1ª reação : Fe0 + 2H3PO4 Fe(H2PO4)2 + H2 2ª reação : Zn(H2PO4)2 ZnHPO4 + H3PO4 3ª reação : 3ZnHPO4 Zn3(PO4)2 + H3PO4 4ª reação : 3Zn (H2PO4)2 Zn3(PO4)2 + 4H3PO4 Equilíbrio ZnHPO4 Zn3(PO4)2 Zn3(PO4)2 Insolúveis SOLUBILIDADE Fosfatos diácidos (primários): muito solúveis Zn(H2PO4)2: fosfato de zinco diácido Fe(H2PO4)2: fosfato de ferro II diácido Fosfatos monoácidos (secundários): fracamente solúveis (exceção do fosfato monoácido de zinco que é solúvel) ZnHPO4: fosfato de zinco monoácido FeHPO4: fosfato de ferro II monoácido Fosfatos neutros (terciários): insolúveis Zn3(PO4)2: fosfato de zinco neutro Fe3(PO4)2: fosfato de ferro II neutro PRINCÍPIO DA FOSFATIZAÇÃO Fosfatos diácidos solúveis diluição, pH, temperatura Fosfatos neutros insolúveis variar algum parâmetro (pH, diluição ou temperatura) somente na superfície do metal a ser fosfatizada para transformar os fosfatos diácidos (solúveis) em fosfatos neutros (insolúveis). PRINCÍPIO DA FOSFATIZAÇÃO Fosfatos diácidos solúveis Fosfatos neutros insolúveis diluição, pH, temperatura variar algum parâmetro (pH, diluição ou temperatura) somente na superfície do metal a ser fosfatizada para transformar os fosfatos diácidos (solúveis) em fosfatos neutros (insolúveis). pH Fe Mn Zn/Ni Zn/Fe Zn Hopeita fosfato de zinco No caso da fosfatização com fosfatos de zinco sobre um substrato de ferro: cristais de fosfato de zinco (hopeita Zn3(PO4)2.4H2O) e; Fosfofilita fosfato de zinco e ferro cristais de fosfato de zinco e ferro (fosfofilita Zn2Fe(PO4)2.4H2O) A agitação fosfatização: tem um efeito marcante na Sob forte agitação da solução fosfatizante, como no processo a jato, os cristais se apresentam em forma de escamas orientadas sob diversos ângulos, dando a impressão de agulhas, quando observados no microscópio. No tratamento por imersão (baixa agitação) os cristas se apresentam sob a forma de pequenos cubos, formando uma camada compacta, altamente favorável à aplicação de tintas. Forte agitação Hopeita Baixa agitação Fosfofilita FORMAÇÃO DA LAMA Fosfatos insolúveis que não conseguiram se fixar na superfície É constituída principalmente por fosfato férrico mas pode conter outros fosfatos metálicos, formados por desbalanceamento do banho. A lama pode apresentar-se de diferentes formas: cristalina de fácil sedimentação, floculenta com dificuldade de sedimentação; A formação de lama na fosfatização é intrínseca e não pode ser evitada mas pode ser minimizada; Existem formuladores que adicionam produtos para facilitar a formação de lama sedimentável. COMO MINIMIZAR A FORMAÇÃO DA LAMA Temperatura: temperatura do banho Acidez livre: acidez livre (H3PO4) Adição de hidróxido de sódio para diminuir a acidez livre: adicionar aos poucos e sob agitação. Natureza da água utilizada: águas duras aumentam a quantidade de lama, pois aumentam a alcalinidade.... Camada de fosfato formada sem lama Camada de fosfato formada com lama PROCESSO DE FOSFATIZAÇÃO Desengraxe; Lavagem; Decapagem: Para remover a ferrugem, películas de oxidação e carepas de laminação, a fim de obter uma superfície metalicamente limpa e isenta de impurezas e óxidos; Formação da camada de fosfato; Lavagem; Passivação; Lavagem; Secagem; Aplicação da pintura. Desengraxe Decapagem Passivação É um processo que tem como finalidade a selagem, passivação da camada de fosfato. É um complemento e ao mesmo tempo um nivelamento dos cristais da camada de fosfato. A passivação aumenta a resistência à corrosão das peças tratadas. CROMATIZAÇ ÃO Processo de conversão em que o revestimento é obtido em soluções contendo cromatos ou ácido crômico. Pode ser aplicado sobre metal, camada de óxido ou fosfato. Metal: para aumentar resistência à corrosão (Zn) ou melhorar aderência de tintas (Al ou Mg). Óxidos ou fosfatos: vedante de poros como suplemento à proteção. CROMATIZAÇÃO HEXAVALENTE Ataque químico que ocorre quando este metal é submergido em um banho de cromatização, composto basicamente por íons de cromo VI, ácido crômico (óxido de cromo); bicromato de sódio ou cromato de sódio; ácidos orgânicos e inorgânicos (sulfúrico e clorídrico); íons de cromo III. O ataque químico facilita a dissolução de metais da superfície e a formação de um filme protetivo que contém componentes de cromo complexos POSSÍVEIS REAÇÕES O mecanismo de formação das camadas de conversão cromatizadas é considerado como um mecanismo de precipitaçãodissolução. POSSÍVEIS REAÇÕES Peça com filme cromatizado meio corrosivo Efeito cicatrizante: 1) camada barreira passiva; 2) Cr VI: dissolve em contato com a umidade; 3) se reduz nas descontinuidades onde o substrato metálico tende a se oxidar No caso da aplicação à fosfatização Selagem dos poros devido à formação de fosfato de cromo A solução passivante preenche os poros; parte do cromo hexavalente reage com o substrato de aço, passivando-o; parte reage com a própria camada de fosfatos formando fosfatos de cromo que preenchem os poros; após completada as reações, ainda resta cromo hexavalente na solução remanescente; Durante o estágio de secagem, a água evapora e ficam os sais de cromo hexavalente; no uso posterior, quando a superfície é molhada de novo, este cromo redissolve e contribui para resistência à corrosão. Passivação do aço exposto nos poros. CROMATIZAÇÃO TRIVALENTE O processo de cromatização trivalente é semelhante ao de cromatização hexavalente! Contudo: a cromatização trivalente não fornece uma eficácia tão boa em relação a proteção a corrosão; ainda existem dúvidas quanto a estabilidade do Cromo III na natureza; é necessário uma temperatura mais alta para a formação de um camada compacta. . Pós-tratamento com soluções isentas de cromo Molibdatos: bastante eficientes (comparável a do cromo) porém de alto custo. Taninos, nitritos, amino fosfatos, sais de zircônio, silicatos, boratos (desempenho menor do que os cromatos). Produtos de proprietários. ANODIZAÇÃO Anodização é um processo eletroquímico de tratamento de superfície que permite preservar todas as qualidades do metal, protegendo-o contra agressividade do meio ambiente, a partir da criação de uma película de óxido sobre sua superfície. A anodização é um processo eletroquímico em que o metal a ser protegido é o ânodo. Este processo é realizado principalmente em metais que formam óxido em contato com o oxigênio do ar. Industrialmente, a anodização é feita em larga escala no alumínio e suas ligas. Além do alumínio, existem outros metais que também podem ser anodizados, tais como: Ti (titânio), Nb (nióbio), Ta (tântalo), W (tungstênio), Mg (magnésio), Zr (zircônio) e V(vanádio). APLICAÇÕES DA ANODIZAÇÃO DECORATIVA: Peças para diversas finalidades em várias cores; PROTETIVA: Oferece proteção contra corrosão e oxidação visando uma vida útil prolongada nas peças anodizadas; ISOLANTE: Oferece bom isolamento, restringindo condutividade elétrica em peças anodizadas. Este ponto indica que sobre a superfície do metal Curva de polarização mostrando a formou-se uma película região passiva para proteção anódica protetora e que a corrente não mais variará com o aumento do potencial. No processo de anodização os metais são levados à condição de passividade. Amostra Cátodo inerte ÓXIDOS BARREIRAS Metais que podem ser anodizados também reagem prontamente com o oxigênio do ar (oxidam), portanto suas superfícies estão sempre cobertas com uma camada fina de óxido. No alumínio, por exemplo, existe sempre uma barreira de óxido de cerca de 2 a 3 nm (1nm = 0,000 001mm) de espessura. Características: o Finos o Densos (não-porosos) o Compactos o Espessura relativamente uniforme o Resistência: impede a passagem de corrente elétrica. o Possuem propriedades isolantes. o Dielétricos, principalmente com uso em capacitores eletrolíticos. Somente quando o campo elétrico supera a capacidade de isolamento desta camada de óxido é que os íons de oxigênio e alumínio começam a percorrer o óxido. ÓXIDOS POROSOS Esta camada forma-se em eletrólitos em que o óxido formado apresenta solubilidade. Ela se forma através da dissolução da camada barreira pelo eletrólito provocando milhares de pontos de ataque na superfície da mesma. Estes são produzidos no centro das células hexagonais iniciando o começo dos poros. Cada ponto de ataque, poro, pode ser considerado uma fonte de corrente, a partir da qual vai se desenvolver um campo de potencial. Tingimento: Antes de proceder a selagem (fechamento dos poros) é possível impregnar o óxido poroso com pigmentos coloridos. O pigmento fica retido no poro após o seu fechamento (selagem). A selagem consiste no fechamento dos poros formados no óxido. Por meio da selagem é possível aumentar a resistência à corrosão de metais anodizados hidratação do óxido amorfo, o qual é transformado em uma nova fase; as paredes dos poros aumentem de volume, tornando a camada mais resistente à corrosão atmosférica e aos agentes químicos; Filmes porosos podem ser selados em água quente, em solução de H2CrO4 diluída ou em solução de acetato de níquel. A anodização é um dos tratamentos de superfície para metais menos agressivos ao meio ambiente. Seus efluentes são livres de solventes orgânicos e metais pesados. Processo de Anodização TRATAMENTOS DE SUPERFÍCIES Camadas de Conversão Fosfatização Cromatização Anodização Novas tendências Silanização Nanocerâmicos Promover a aderência da pintura e fornecer certa proteção a corrosão. Revestimentos como alternativa aos revestimentos obtidos por cromatização e fosfatização Processo de cromatização Processo de fosfatização Tratamentos de conversão: promover a aderência à pintura e/ou resistência à corrosão metais pesados presentes nos efluentes do processo de fosfatização; Lama da fosfatização; Necessidade de passivação da camada fosfatizada para uma boa resistência a corrosão; Toxicidade hexavalente; do cromo Baixa eficiência das camadas de cromatização trivalente. Revestimentos Silanos e Nanocerâmicos SILANIZAÇÃO A necessidade por novas técnicas de ligação em interfaces orgânicoinorgânicas surgiu em 1940 quando as fibras de vidro foram utilizadas pela primeira vez como reforços em resinas orgânicas. Adição de silanos aumentava a resistência inicial do compósito, bem como mantinha essa resistência ao longo do tempo. Composto ambientalmente aceitável; Um filme de silano pode proteger um metal da corrosão atmosférica por 6 meses a 1 ano; Silanos também podem ser usados como pré-tratamento superficial de metais antes da pintura (poliuretanos, poliésteres e acrílicos), pois promovem uma excelente ligação entre o filme e o substrato; Aplicação do silano como pré-tratamento de metais antes da pintura: Esquema de pintura industrial, indicando a aplicação das camadas de silano. SILANOS – O que são? Os silanos são compostos usados em uma larga escala de aplicações e atualmente são empregados nas indústrias não apenas por fornecer boa proteção á corrosão, mas também, por sua excelente propriedade de adesão em revestimentos orgânicos, uma vez que são conhecidos como bons agentes de acoplamento. Os silanos são compostos híbridos: apresentam grupos orgânicos e inorgânicos; Os grupos orgânicos: propriedades de materiais poliméricos, como maior flexibilidade, densidade e compatibilidade funcional com camadas de tintas; Os grupos inorgânicos: propriedades de materiais cerâmicos, contribuindo para o aumento da resistência, durabilidade e adesão ao substrato metálico. SILANOS – Composição Química SILANOS - Classificação Silanos (Trialcoxisilanos) Moléculas híbridas Grupo alcóxi hidrolisável Grupo funcional orgânico Grupo alcóxi hidrolisável O grupo funcional reage com a resina da película de pintura, formando ligações covalentes silano/resina, além das ligações metal/silano. E estas ligações serão responsáveis pela excelente qualidade da aderência. Os grupos funcionais orgânicos são escolhidos de acordo: reatividade; compatibilidade com a camada polimérica subseqüente; ligações fortes entre o metal (fase inorgânica) e uma subseqüente camada de pintura (fase orgânica) De acordo com a sua estrutura química, os silanos são classificados em monossilanos e bissilanos. Número de grupos hidrolisáveis presentes na molécula. Monossilano Grupo funcional ou orgânico Grupo alcóxi hidrolisável Bissilano Os bissilanos podem ou não conter um grupo funcional dentro da cadeia. Então, os monosilanos e os bissilanos podem ser classificados como funcionais ou nãofuncionais. SILANOS – Diferenças entre o filme de bissilanos e os monossilanos Os bissilanos oferecem uma proteção contra a corrosão aos metais melhor que os monossilanos: maior adesão interfacial; formação de filmes mais densos; maior resistência à difusão da água, devido a natureza hidrofóbica e inorgânica do siloxano Os bissilanos também oferecem maior proteção quando usados em conjunto com um monossilano funcional. Neste caso, os bissilanos, principalmente os não-funcionais, devem ser usados como primeira camada, já que apresentam maior adesão interfacial e, os monossilanos funcionais são utilizados para aderir os revestimentos orgânicos aplicados posteriormente. SILANOS – Dupla camada Uma camada de silano não é suficiente para formar uma boa proteção contra corrosão, por isso recomenda-se o uso de uma dupla camada de silano; Em alguns aminosilanos existe a possibilidade da interação entre os grupos funcionais da molécula de silano e o substrato metálico, sendo esse o caso de adsorção invertida; A primeira camada tem como função reagir com a superfície metálica já a segunda camada tem função de ligar com a camada de polímero. Exemplos de monossilanos e bissilanos (AQUINO 2006). Monossilano Bissilano Nome do silano (abreviação) Estrutura Química Viniltrietoxisilano (VS ou VTES) CH2=CH-Si-(OC2H5)3 y-ureidopropiltrietoxisilano (y-UPS) NH2-CO-NH-(CH2)2-Si-(OC2H5)3 3-glicidoxipropiltrimetoxisilan0 (GPTMS) C9H20O5Si Bis-1,2-[trietoxisilil]etano (BTSE) (C2H5O)3-Si-(CH2)2-Si-(OC2H5)3 Bis-[y-trietoxisililpropil]tetrasulfano (BTESPT) (C2H5O)3-Si-(CH2)2-S4-(CH2)3-Si(OC2H5)3 Bis-[trimetoxisilipropil]amina (BTSPA) (CH3O) 3-Si-(CH2) 3-NH-(CH2) 3-Si(OCH3) 3 Dupla camada Aderência silano polímero Metal; Silano não-funcional; Silano funcional; Polímero. Grupo funcional Forma rede com Epóxi, amino Resina epóxi Amino Resina fenólica Metacrilato Estireno, resina poliéster insaturada SILANOS – Tratamento antes da aplicação a interação do silano com o substrato metálico é dependente das condições da superfície do metal É necessário remover filmes de óxidos formados devido a oxidação espontânea da superfície metálica em contato com a atmosfera ou quando submetida a tratamentos térmicos: filmes de óxidos são pouco aderentes; impedem a aplicação de revestimentos protetores; Tratamento da superfície: filmes protetores devem ser aplicados sobre uma superfície limpa e livre de óxidos; o tratamento superficial remove contaminações (óxidos, óleos ou graxas); importância de um tratamento alcalino que proporciona o aumento da concentração de hidroxilas presentes na superfície metálica, que tornam a superfície mais ativa **(limpezas ácidas ou neutras não favorecem a formação o aumento das hidroxilas)** SILANOS – Solução de silano Os silanos não normalmente estocados no seu estado não-hidrolisado; precisam ser hidrolisados em solução aquosa antes de serem aplicados. eles são dissolvidos em álcool e hidrolisados em presença de uma quantidade de água bem controlada; Devido a natureza hidrofóbica dos silanos, normalmente é necessária uma grande quantidade de solvente orgânico na solução, ou seja, grande parte dos silanos possui limitada solubilidade em água e por isso, devem ser dissolvidos em solventes orgânicos. Obstáculo na introdução desses compostos na indústria, em razão de restrições de uso de compostos orgânicos voláteis. Silanos baseados em álcool são mais resistentes a corrosão do que aqueles baseados em água. SILANOS – Solubilidade, estabilidade e reatividade das soluções de silano Silanos parcialmente solúveis em água necessitam que parte da água seja substituída por álcool; A estabilidade e reatividade dos silanos em soluções contendo água dependem: natureza do grupo organofuncional; pH da solução (reações de hidrólise e condensação catalisadas); concentração da solução (silano e água); tempo de hidrólise. SILANOS – Formação do filme de Silano os grupos alcóxi das moléculas de silano sofrem reações de hidrólise em água para formar os grupos silanol hidrofílicos que interagem com o substrato metálico. Grupo silanol Silanos base água levam entre 15 min e 1h para hidrolisar; Ligações de hidrogênio Silanos base álcool levam de 18h a 48h para hidrolisar. Após as reações de hidrólises e formação das ligações de hidrogênio, os grupos hidrolisados podem sofrer reações de condensação; há duas formas de reações de condensação ocorrendo na interface metal/silano ao secar ou curar no metal tratado. Após a cura, ambas as ligações covalente são formadas na interface, sendo estas as ligações responsáveis pela excelente adesão do filme ao substrato metálico, bem como pela reticulação do filme polimérico formado. A reação de hidrólise pode ocorrer até que todos os grupos silanol tenham sido hidrolisados. Da mesma forma, a reação de condensação também pode ocorrer até que todos os grupos silanol tenham sido convertidos em um retículo de ligações , porém a cinética dessas reações é dependente da composição do sistema. Se a hidrólise não é completa, filmes de boa qualidade ainda podem ser formados, pois os grupos não hidrolisados que restaram podemse hidrolisar lentamente quando o metal tratado é exposto á atmosfera ou quando está em contato com alguma solução. SILANOS – Aplicação do filme Em numerosos trabalhos, os filmes de silanos são formados por processo sol-gel. No processo sol-gel, duas reações simultâneas e competitivas de hidrólise e condensação conduzem a formação de um sol e depois de um gel, definido como uma estrutura tridimensional resultante de uma agregação. Essa técnica de formação de filmes, coincide com as etapas de formação de um filme silano. O filme silano pode ser obtido por aplicação por pincel, spray, eletrodeposição ou imersão. Imersão: Método mais utilizado por ser o mais simples e mais barato No último exemplo, a técnica de dip-coating é uma das mais seguras para a obtenção de filmes com espessura controlada. Indústria – bom ou ruim? SILANOS – Pré-tratamento a base de silano Cada silano comporta-se de maneira diferente com um determinado tipo de metal. Assim, a combinação metal/silano não pode ser facilmente determinada: O grupo funcional do silano pode reagir com a hidroxila do metal, em razão da alta energia de superfície dos óxidos metálicos; Nem todas as combinações metal/silano reagem formando ligações estáveis, em razão do caráter básico das hidroxilas do metal e do caráter ácido dos grupos silanol. São necessários conhecimentos sobre a velocidade das reações de hidrólise e condensação, para que as reações de hidrólise e condensação não ocorram muito rapidamente e simultaneamente. SILANOS – Filme silano ideal Sólida ancoragem com o metal via ligações metal-silano – silano deve ser primeiramente hidrolisado e posteriormente adsorvido; Espessura do filme entre 50 – 100nm; As ligações metal-silano devem ser estáveis; Os filmes devem ser homogêneos e livres de porosidades. Isto pode ser obtido somente quando o metal apresenta uma superfície completamente limpa; É importante que a reticulação do filme não seja completa e que, o filme perca toda a água antes da aplicação do polímero, para não impedir a reação com a camada de tinta, pois, caso contrário, o polímero não poderá penetrar no filme. A orientação das primeiras camadas de moléculas tem que ser exatamente uniforme e regular. Os grupos silanol livres que não reagirem com as hidroxilas do metal, podem reagir entre si, formando uma rede de siloxano na interface. Zinco revestido com filme de silano: Espessura de aprox. 0,6 µm Revestimento de Zinco com filme de silano: (a) antes do ensaio de polarização; (b) depois do ensaio de polarização SILANOS – Fatores que influenciam a espessura do filme Concentração do silano no sol (2% a 5%); fator que mais influencia na espessura da camada, concentrações mais altas fornecem uma melhor cobertura. A combinação de metal silano apresenta uma relação linear entre concentração e espessura de camada. Tempo de imersão; não tem um efeito significativo na espessura da camada, já que a adsorção ocorre rapidamente na superfície do metal. Esse parâmetro só é significativo quando o sistema for composto por duas camadas de silano. Temperatura e tipo de cura; a reticulação do filme de siloxano pode ser acelerada com a temperatura e o tempo de cura, modificando as características do filme. Proteção a corrosão do silano Os filmes de silano não sofrem reações eletroquímicas, não se reduzem nem se oxidam; Reduzem a velocidade da entrada de água, sendo assim uma propriedade importante é o grau de hidrofobicidade, que é apresentada quando o filme estiver reticulado; INIBIDORES DE CORROSÃO Adição de Cério (terras raras); Aumenta a espessura do filme; Aumenta hidrofobicidade; Fica inserido dentro do filme de silano; Tem mobilidade, reagindo com os íons hidroxila, formando óxidos e hidróxidos de Ce III e IV, depositando e selando o filme. CONSIDERAÇÕES PARA A ESCOLHA DE UM SILANO Cross-linking (reticulação); Compatibilidade com camada anterior e posterior; Tempo que a solução é efetiva (viscosidade); Hidrofobicidade (solubilidade). VANTAGENS Podem ser usados em quase qualquer combinação metal-tinta; Aplicação rápida e fácil; Soluções não agressivas (pH ≈ neutro); Filmes podem proteger contra várias formas de corrosão (inclusive localizadas). DESVANTAGENS Efetividade como tratamento único; Não são inibidores (mas podem conter); Não tem propriedades auto-reparadoras; Soluções pouco estáveis; Emissão de voláteis. NANOCERÂMI COS Aplicação ou incorporação às superfícies metálicas partículas nano-estruturadas que, após sua deposição e secagem assumem uma característica nanocerâmica em virtude da camada ser constituída de óxidos Produtos no mercado • Henkel – Bonderit NT – Zr e Ti. • Kilntex – Nanotex – Zr. • Chemetall – Gardobond X – Zr e Ti. Aplicação: Alumínio, ligas de alumínio, aço galvanizado, aço carbono. COMO SE FORMA A CAMADA DO NANOCERÂMICO: Reações químicas 2 Al + 6 H+ = 2 Al3+ + 3 H2 Reação no metal Al3+ + TiF62- = AlF63- + Ti4+ Reações complexantes Redução do Oxigênio 2 H2O + 4 e- = 4 OH- Deposição do Revestimento Ti4+ + 3 H2O = TiO2·H2O + 4 H+ O mesmo acontece para a formação do óxido de zircônio Microestrutura: Superfície rugosa auxilia a aderência do revestimento Semelhanças e diferenças entre tratamentos Revestimento muito fino: peso 10 mg/m2 (Revestimentos com cromo: 1000 mg/m2) ESPESSURA DA CAMADA NANOCERÂMICA COMPARADA COM OS PROCESSOS DE FOSFATIZAÇÃO Formas de aplicação VANTAGENS Processo bastante rápido (20-30 segundos); Formação de um camada mínima e uniforme; Boa aderência a tintas; Ausência de efeito nivelador; Aumento da resistência a corrosão em comparação do fosfato de ferro; Tratamento realizado a frio; Âmbito ambiental e econômico. DESVANTAGENS Pode ocorrer a formação de camadas com defeitos superficiais (alta porosidade); Maior controle operacional do banho; Contaminações; OBRIGADA PELA ATENÇÃO! REFERÊNCIAS BIBLIOGRÁFICAS CORREA, P. S. Comportamento Corrosivo da Liga de Magnésio AZ91 revestida com filmes de metiltrietóxi silano e íons cério. Porto Alegre. 2008. 84p. Dissertação (Mestrado em Química)- Instituto de química, Curso de Pós-Graduação em Química da UFRGS. OLIVEIRA, M. F. de. Estudo da influência de organo-silanos na resistência a corrosão de aço-carbono por meio de técnicas eletroquímicas. São Paulo. 2006. 218p. Tese (Doutorado). Escola Politécnica da Universidade de São Paulo. Departamento de Engenharia Metalúrgica e de Materiais. AQUINO, I. P. caracterização da superfície do aço-carbono ABNT 1008 revestida com organo-silanos por meio de técnicas eletroquímicas e físico-químicas. São Paulo. 2006. 129p. Dissertação (Mestrado). Escola Politécnica da Universidade de São Paulo. Departamento de Engenharia Química. van Ooij, W. J.; Zhu, D.; Stacy, M.;Seth, A.; Mugada, T.; Gandhi, J.; Puomi, P. Corrosion Protection Properties of Organofunctional Silanes – An Overview. Tsinghua Science and Technology, Beijing, China, v.10, n. 6, p. 639664, 2005. MONTEMOR, M.F.; FERREIRA, M.G.S. Electrochemical study of modified bis - [triethoxysilylpropyl] tetrasulfide silane films applied on the AZ31 Mg alloy. Electrochimica Acta. n. 52, p. 7486–7495, 2007. Revestimentos por sol-gel como alternativa aos revestimentos obtidos por cromatização e fosfatização. Curso: Tratamento de Superfícies – Revestimentos convencionais e novas tendências. Céline Salacruch. Feevale. 2008. http://www.bonderitent.com/eng/index.html O. Lunder et al. Formation and characterisation of Ti–Zr based conversion layers on AA6060 aluminium Surface and Coatings Technology 184 (2004) 278–290 Kelli Bossardi Nanotecnologia Aplicada a tratamentos superficiais para o aço carbono 1020 como alternativa para o fosfato de zinco Dissertação Mestrado - Porto alegre 2007

Download